Двигатель внутреннего сгорания - конструкция и назначение

Статья обновлена: 28.02.2026

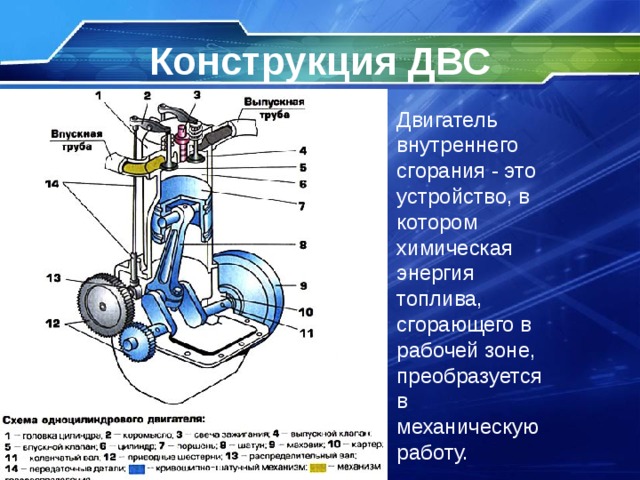

Двигатель внутреннего сгорания – тепловая машина, преобразующая химическую энергию топлива в механическую работу. Его основное назначение – создание крутящего момента для привода колес автомобилей, вращения винтов судов, приведения в действие насосов и генераторов.

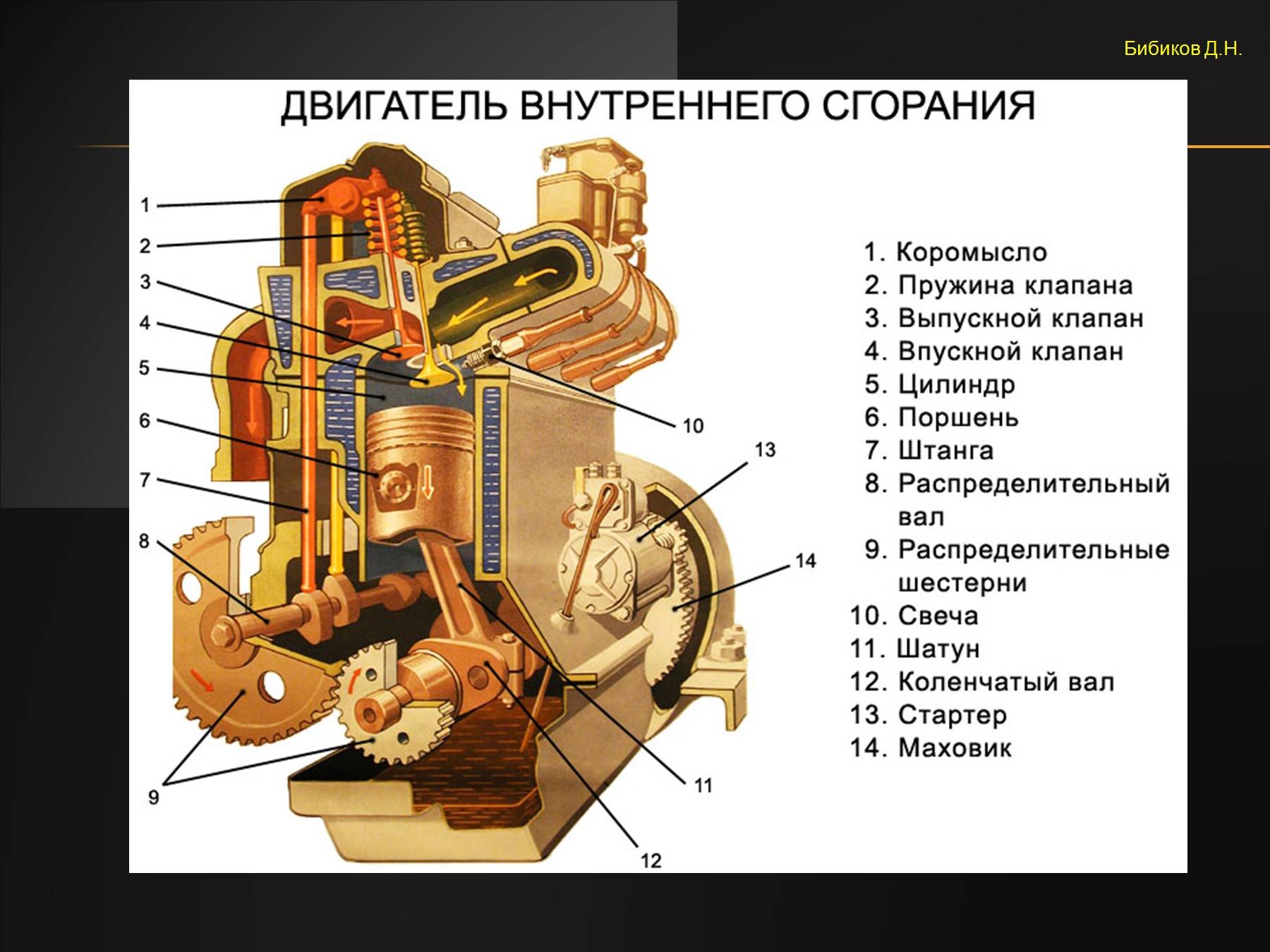

Конструкция ДВС базируется на кривошипно-шатунном механизме, преобразующем возвратно-поступательное движение поршней во вращение коленчатого вала. Газораспределительный механизм управляет впуском топливно-воздушной смеси и выпуском отработавших газов через клапаны.

Рабочий цикл двигателя включает четыре такта: впуск, сжатие, рабочий ход и выпуск. Воспламенение смеси в камере сгорания осуществляется от электрической искры в бензиновых моторах или за счет сжатия в дизельных.

Основные типы ДВС: бензиновый и дизельный

Бензиновые двигатели работают на легком топливе с принудительным воспламенением смеси. Топливовоздушная смесь готовится во впускном тракте или непосредственно в цилиндре, после чего поджигается электрической искрой от свечи зажигания. Степень сжатия обычно составляет 8-12 единиц, что позволяет использовать относительно легкие конструкции.

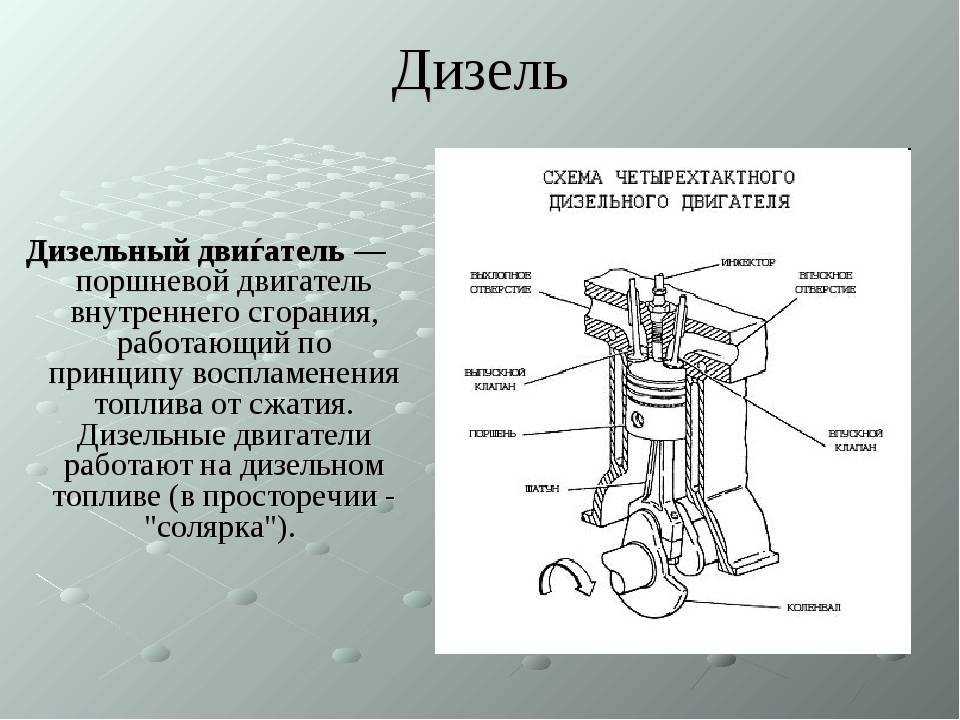

Дизельные двигатели используют тяжелое топливо с воспламенением от сжатия. В цилиндр подается чистый воздух, который сжимается до степени 14-24 единицы, нагреваясь до 700-900°C. Топливо впрыскивается форсункой в конце такта сжатия и самовоспламеняется. Это требует повышенной прочности деталей из-за высоких нагрузок.

Ключевые различия

| Параметр | Бензиновый ДВС | Дизельный ДВС |

|---|---|---|

| Топливо | АИ-92/95/98 | ДТ (солярка) |

| Система зажигания | Искровая (свечи) | От сжатия (самовоспламенение) |

| Топливоподача | Карбюратор/инжектор | ТНВД + форсунки |

| КПД | 25-30% | 35-45% |

Преимущества бензиновых двигателей:

- Меньшая масса и шумность

- Более простая холодная запуск

- Высокая удельная мощность

Преимущества дизельных двигателей:

- На 15-20% ниже расход топлива

- Больший крутящий момент на низких оборотах

- Повышенный ресурс (до 500+ тыс. км)

Конструктивные особенности дизелей включают усиленные шатуны, коленвал и блок цилиндров, а также наличие топливного насоса высокого давления (ТНВД). В бензиновых моторах критически важна точность работы системы зажигания и составления топливной смеси.

Одноцилиндровый двигатель: простейшая конструкция

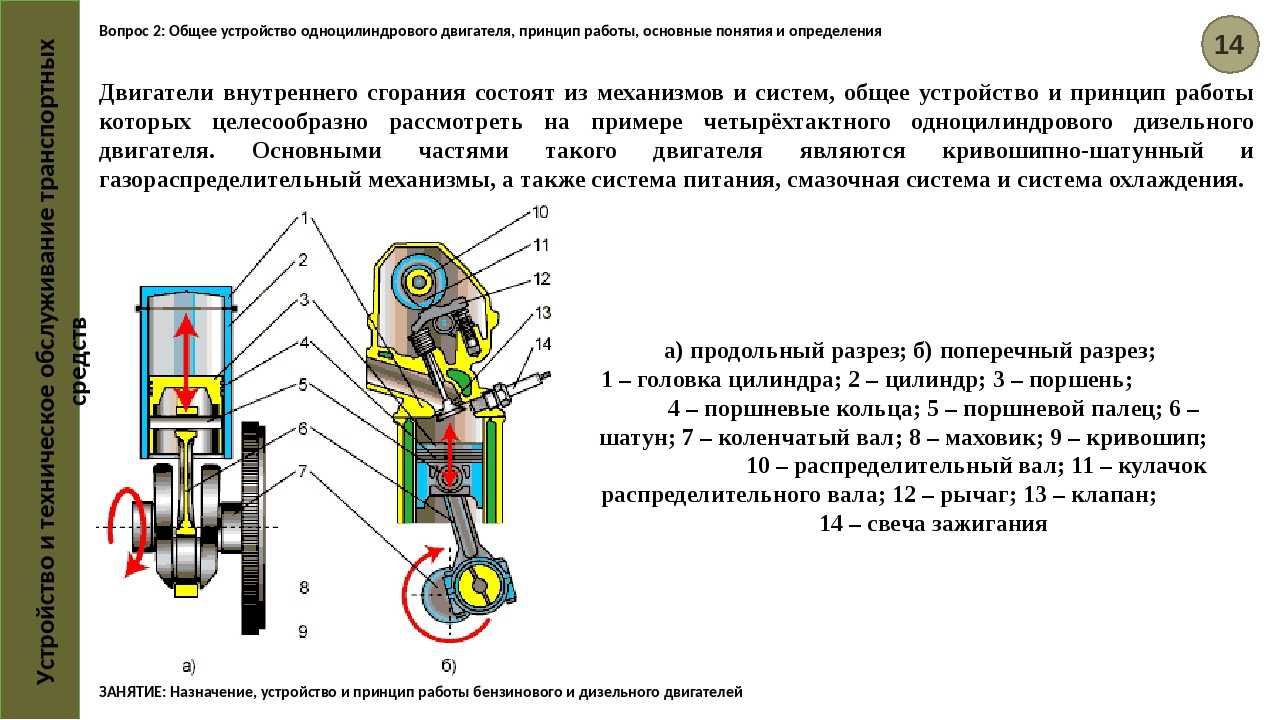

Одноцилиндровый двигатель внутреннего сгорания представляет собой базовую модель, наглядно демонстрирующую принцип работы ДВС. Он содержит минимальный набор компонентов, необходимых для преобразования тепловой энергии сгорающего топлива в механическое движение.

Конструктивно такой двигатель состоит из цилиндра, внутри которого перемещается поршень. Поршень через шатун соединен с коленчатым валом, преобразующим возвратно-поступательное движение во вращательное. В верхней части цилиндра расположены клапаны (впускной и выпускной), управляемые газораспределительным механизмом, и свеча зажигания (в бензиновых версиях) или форсунка (в дизельных).

Ключевые элементы и принцип действия

Работа основана на четырехтактном цикле:

- Впуск: Открыт впускной клапан, поршень движется вниз, засасывая топливовоздушную смесь.

- Сжатие: Клапаны закрыты, поршень движется вверх, сжимая смесь.

- Рабочий ход: Свеча поджигает смесь (или происходит самовоспламенение в дизеле), расширяющиеся газы толкают поршень вниз.

- Выпуск: Открыт выпускной клапан, поршень движется вверх, выталкивая отработавшие газы.

Кривошипно-шатунный механизм обеспечивает преобразование движения: шатун связывает поршень с кривошипом коленвала. Маховик на конце вала сглаживает неравномерность вращения, накапливая энергию рабочего хода и обеспечивая инерцию для прохождения других тактов.

Особенности и применение

Преимущества одноцилиндровой схемы:

- Простота изготовления и ремонта

- Компактность и низкая стоимость

- Наглядность рабочих процессов

Недостатки обусловлены минимальным числом цилиндров:

- Значительная вибрация из-за дисбаланса

- Ограниченная мощность и крутящий момент

- Неравномерность хода (рывки)

Основные сферы использования:

| Транспорт | Мопеды, скутеры, мотоциклы малого класса, мотокультиваторы |

| Оборудование | Генераторы, мойки высокого давления, бензопилы, газонокосилки |

| Обучение | Учебные стенды и демонстрационные модели |

Многоцилиндровые двигатели: баланс мощности и вибраций

Конструкция многоцилиндровых двигателей позволяет распределить рабочий процесс на несколько камер сгорания, что обеспечивает плавную и непрерывную передачу крутящего момента на коленчатый вал. Увеличение количества цилиндров пропорционально повышает мощность без необходимости экстремального наращивания объёма отдельного цилиндра, что сохраняет оптимальные тепловые и механические нагрузки на детали.

Ключевым вызовом при разработке таких двигателей становится компенсация инерционных сил и моментов, возникающих из-за возвратно-поступательного движения поршней и вращения коленвала. Неуравновешенные силы провоцируют вибрации, снижающие комфорт, долговечность узлов и повышающие шумность. Для их подавления применяются различные схемы расположения цилиндров и инженерные решения.

Методы обеспечения баланса

Степень уравновешенности напрямую зависит от компоновки двигателя:

- Рядные 4-цилиндровые: Имеют дисбаланс сил инерции второго порядка. Требуют балансирных валов для гашения вибраций.

- V-образные 6-цилиндровые: Оптимально сбалансированы (первичные и вторичные силы взаимно компенсируются), часто не нуждаются в дополнительных валах.

- Оппозитные (боксерские): Поршни движутся зеркально, что обеспечивает превосходное уравновешивание инерционных сил и низкий центр тяжести.

Дополнительные меры включают:

- Установку балансирных (уравновешивающих) валов – вращающихся грузов, создающих встречные вибрации.

- Точный расчёт массы деталей КШМ (поршней, шатунов) и динамическую балансировку коленвала.

- Применение активных демпферов на шкивах или маховике, поглощающих колебания.

| Компоновка | Кол-во цилиндров | Уровень баланса | Типичное применение |

|---|---|---|---|

| Рядная | 6 | Высокий (самоуравновешен) | Седаны, внедорожники |

| V-образная | 8 | Отличный | Грузовики, спорткары |

| Оппозитная | 4 или 6 | Превосходный | Subaru, Porsche |

Выбор компоновки всегда представляет компромисс между мощностными характеристиками, сложностью производства, стоимостью и требованиями к плавности работы. Инженеры стремятся минимизировать паразитные колебания, используя оптимальное количество цилиндров, их расположение и вспомогательные системы, обеспечивая тем самым надёжность и комфорт эксплуатации силового агрегата.

Рабочий цикл: впуск, сжатие, рабочий ход, выпуск

Рабочий цикл двигателя внутреннего сгорания представляет собой последовательность четырёх тактов, повторяющихся в каждом цилиндре. Эти такты обеспечивают преобразование химической энергии топлива в механическую работу за счёт контролируемого сгорания топливно-воздушной смеси.

Каждый такт соответствует одному ходу поршня между мёртвыми точками (верхней и нижней). Полный цикл требует двух полных оборотов коленчатого вала в четырёхтактных двигателях.

Последовательность тактов цикла

- Впуск (Всасывание):

- Впускной клапан открыт, выпускной закрыт.

- Поршень движется от Верхней Мёртвой Точки (ВМТ) к Нижней Мёртвой Точке (НМТ).

- Создаётся разрежение, засасывающее топливно-воздушную смесь (в бензиновых) или воздух (в дизельных) в цилиндр.

- Сжатие:

- Оба клапана закрыты.

- Поршень движется от НМТ к ВМТ.

- Смесь (или воздух) сжимается, резко повышая температуру и давление.

- В конце такта в бензиновых двигателях искра свечи зажигания поджигает смесь; в дизельных – впрыскивается топливо, самовоспламеняющееся от горячего воздуха.

- Рабочий ход (Расширение):

- Клапаны остаются закрытыми.

- Газы от сгорания быстро расширяются, толкая поршень от ВМТ к НМТ.

- Это единственный такт, совершающий полезную работу – вращение коленчатого вала.

- Выпуск (Выхлоп):

- Выпускной клапан открыт, впускной закрыт.

- Поршень движется от НМТ к ВМТ.

- Отработавшие газы выталкиваются через выпускной коллектор в атмосферу.

Цикл завершается, и процесс повторяется. Синхронизация открытия/закрытия клапанов и момента зажигания (впрыска) строго контролируется механизмом газораспределения и системой управления двигателем.

Блок цилиндров: основа двигателя

Блок цилиндров представляет собой цельную литую деталь из высокопрочного чугуна или алюминиевого сплава, формирующую основу двигателя внутреннего сгорания. В его цилиндрических отверстиях (гильзах цилиндров) перемещаются поршни, а внутренние каналы (рубашка охлаждения) обеспечивают циркуляцию охлаждающей жидкости для отвода избыточного тепла.

К блоку жестко крепятся все основные узлы двигателя: головка блока цилиндров (при помощи шпилек), коленчатый вал (в опорных постелях), масляный поддон (снизу) и элементы навесного оборудования. В его конструкции предусмотрены масляные каналы для смазки трущихся поверхностей и крепёжные площадки для установки агрегатов.

Ключевые элементы и функции

Основные компоненты и назначение блока:

- Цилиндры: направляющие для поршней, образуют рабочий объем.

- Опо́ры коленвала (коренные подшипники): обеспечивают вращение коленчатого вала.

- Рубашка охлаждения: система полостей вокруг цилиндров для циркуляции ОЖ.

- Масляные магистрали: каналы для подачи масла к подшипникам и другим узлам.

- Привалочные плоскости: поверхности для герметичного монтажа ГБЦ и поддона.

Материалы изготовления:

| Чугун | Высокая прочность и износостойкость, но большой вес. |

| Алюминиевые сплавы | Снижение массы двигателя, лучший теплоотвод, сложнее в производстве. |

Жёсткость конструкции критична для предотвращения деформаций под нагрузкой и сохранения геометрии цилиндров. Износ гильз или постелей коленвала требует дорогостоящего ремонта или замены всего блока.

Поршневая группа: кольца, пальцы, шатуны

Поршневая группа обеспечивает передачу усилия от расширяющихся газов к коленчатому валу через шатун, герметизирует камеру сгорания, отводит тепло от поршня и регулирует расход масла на стенках цилиндра. Она состоит из поршня, поршневых колец, поршневого пальца и шатуна.

Каждый компонент группы выполняет критически важную функцию и работает в экстремальных условиях высоких температур, давлений и скоростей. Надежность и точность изготовления этих деталей напрямую влияют на мощность, экономичность и ресурс двигателя.

Ключевые компоненты поршневой группы

Поршневые кольца устанавливаются в канавки на поршне и прижимаются к стенкам цилиндра. Их основные функции:

- Уплотнение камеры сгорания: Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер двигателя.

- Регулирование расхода масла: Маслосъёмные кольца соскребают излишки масла со стенок цилиндра, оставляя тонкую смазывающую пленку, и возвращают его в картер.

- Теплопередача: Кольца передают значительную часть тепла от поршня к стенкам цилиндра и далее в систему охлаждения.

| Тип кольца | Основная функция | Количество (типично) | Материал |

|---|---|---|---|

| Верхнее компрессионное | Основное уплотнение, восприятие максимальных температур и давлений | 1 | Легированный чугун, сталь с покрытием (хром, молибден) |

| Второе компрессионное (среднее) | Дополнительное уплотнение, поддержка верхнего кольца | 1 | Легированный чугун |

| Маслосъёмное | Съём излишков масла со стенки цилиндра | 1 (состоит из 2-3 элементов) | Легированный чугун, сталь (часто комплект: расширитель + кольца) |

Поршневой палец (поршневой палец) служит шарнирным соединением поршня с верхней головкой шатуна. Ключевые аспекты:

- Имеет форму пустотелого цилиндра для снижения веса при сохранении прочности.

- Изготавливается из высокопрочной легированной стали с цементацией или нитроцементацией поверхности.

- Крепится в бобышках поршня: плавающе (свободно вращается и в поршне, и в шатуне) - наиболее распространенный тип, фиксируется стопорными кольцами.

- Передает усилие от поршня к шатуну.

Шатун связывает поршневой палец с шатунной шейкой коленчатого вала, преобразуя возвратно-поступательное движение поршня во вращательное движение коленвала.

- Конструкция: Имеет верхнюю (поршневую) головку, стержень (обычно двутаврового сечения) и нижнюю (кривошипную) головку.

- Верхняя головка: Неразъемная, запрессовывается втулка (подшипник скольжения) из антифрикционного материала для вращения поршневого пальца.

- Нижняя головка: Разъемная (крышка шатуна), крепится к шатуну болтами/шпильками. Содержит вкладыши шатунного подшипника скольжения, работающие на шатунной шейке коленвала.

- Материал: Высококачественная легированная сталь (ковка), реже - титановые сплавы (высокофорсированные двигатели).

Коленчатый вал: преобразование возвратно-поступательного движения

Коленчатый вал служит ключевым элементом двигателя, преобразующим линейное перемещение поршней во вращательное движение, необходимое для передачи крутящего момента на трансмиссию. Он воспринимает огромные переменные нагрузки от давления газов и сил инерции, что требует высокой прочности и точной балансировки.

Конструктивно вал состоит из коренных шеек (опорных поверхностей для крепления в блоке цилиндров), шатунных шеек (соединяемых с шатунами поршней) и щёк, связывающих шейки между собой. Для противодействия дисбалансу часто интегрируются противовесы, компенсирующие центробежные силы.

Принцип работы и особенности

При движении поршня от ВМТ к НМТ шатун толкает шатунную шейку, создавая вращающий момент на коленчатом валу. Щёки преобразуют этот толчок в круговое движение. Угловое расположение шатунных шеек зависит от порядка работы цилиндров и конфигурации двигателя (V-образный, рядный).

- Динамическая балансировка – обязательный этап производства для предотвращения вибраций;

- Система смазки – масло подаётся под давлением к шейкам через каналы в блоке и валу;

- Материалы – кованая сталь или высокопрочный чугун с закалкой поверхностей шеек.

| Компонент | Функция |

|---|---|

| Коренные шейки | Обеспечивают вращение вала в подшипниках блока |

| Шатунные шейки | Соединяются с нижними головками шатунов |

| Противовесы | Уравновешивают инерционные силы |

На переднем конце вала крепятся шкивы привода навесных агрегатов (генератор, ГУР) и демпфер крутильных колебаний. Задний конец соединяется с маховиком, накапливающим энергию для равномерного вращения и передачи усилия на сцепление.

Головка блока цилиндров: камера сгорания

Камера сгорания представляет собой герметичную полость в головке блока цилиндров (ГБЦ), где непосредственно происходит воспламенение топливно-воздушной смеси и преобразование химической энергии в тепловую. Ее геометрия и объем критически влияют на эффективность рабочего процесса двигателя: скорость горения, полноту сгорания топлива и уровень образования вредных выбросов.

Конструкция камеры сгорания интегрирована с клапанными механизмами и каналами для подачи воздуха/топлива и отвода отработавших газов. В бензиновых двигателях здесь также устанавливается свеча зажигания, а в дизельных – форсунка для впрыска топлива под высоким давлением. Точное позиционирование этих элементов относительно центра камеры обеспечивает оптимальное распространение фронта пламени.

Ключевые особенности и элементы

Форма камеры сгорания проектируется для достижения максимального коэффициента наполнения и минимальных тепловых потерь. Основные типы включают:

- Полусферическую (Hemi): обеспечивает высокую мощность благодаря эффективному газообмену и компактной поверхности.

- Клиновидную: упрощает изготовление и способствует завихрению смеси.

- Шатровую: улучшает смесеобразование в дизелях.

Материал ГБЦ (чаще алюминиевый сплав или чугун) должен выдерживать:

| Температуру | до 2000°C в зоне горения |

| Давление | 50-100 бар (бензин), до 200 бар (дизель) |

| Тепловую нагрузку | неравномерный нагрев |

Для герметизации стыка ГБЦ с блоком цилиндров применяется многослойная металлокомпозитная прокладка, устойчивая к прогоранию. Система уплотнения включает:

- Кольца вокруг камер сгорания.

- Уплотнители масляных каналов.

- Гибкие элементы для водяных рубашек охлаждения.

Распределительный вал: управление клапанами

Распределительный вал (распредвал) является ключевым узлом газораспределительного механизма (ГРМ) двигателя внутреннего сгорания. Его основная функция – точное и своевременное открытие и закрытие впускных и выпускных клапанов цилиндров в строгом соответствии с тактами работы двигателя и порядком работы цилиндров.

Вал представляет собой стальную или чугунную деталь сложной формы с эксцентричными элементами – кулачками. Количество кулачков соответствует количеству клапанов в двигателе (обычно по 2 кулачка на цилиндр для впуска и выпуска). Кулачок имеет тщательно рассчитанный профиль, определяющий момент начала открытия клапана, скорость его движения, высоту подъема и продолжительность открытия.

Принцип работы и взаимодействие с другими элементами

Распредвал вращается в подшипниках скольжения, расположенных в головке блока цилиндров или в блоке цилиндров (в зависимости от компоновки двигателя). Его вращение синхронизировано с вращением коленчатого вала через приводной механизм:

- Цепной привод: Цепь соединяет звездочки на коленвале и распредвале(ах). Требует натяжителя и успокоителя.

- Ременной привод (ремень ГРМ): Зубчатый ремень соединяет шкивы коленвала и распредвалов. Требует натяжного ролика.

- Шестеренчатый привод: Шестерни напрямую соединяют коленвал и распредвал (чаще в старых или спецдвигателях).

Передаточное отношение привода всегда составляет 2:1: за два оборота коленчатого вала (полный рабочий цикл двигателя) распределительный вал совершает один оборот.

Кулачок распредвала воздействует на клапан не напрямую, а через промежуточные элементы:

- Толкатели: Передают усилие от кулачка к клапану или коромыслу. Бывают механические (жесткие) или гидрокомпенсаторы (автоматически регулируют зазор).

- Коромысла (рокеры): Качающиеся рычаги, преобразующие движение толкателя или непосредственно кулачка в движение клапана вниз (усилие на открытие). Ось коромысел обычно закреплена на головке блока.

- Клапан: Под действием коромысла или толкателя преодолевает усилие пружины и открывает канал в головке блока. Закрытие происходит под действием возвратной пружины клапана, когда кулачок "уходит" из-под толкателя/коромысла.

| Элемент привода | Основная функция | Особенности |

|---|---|---|

| Толкатель | Передача усилия от кулачка | Может быть с гидрокомпенсатором для автоматического устранения зазора |

| Коромысло (Рокер) | Преобразование движения толкателя/кулачка в движение клапана вниз | Обеспечивает необходимый коэффициент передачи усилия |

| Клапанная пружина | Возврат клапана в седло и его плотное закрытие | Работает на сжатие, требует точного расчета жесткости |

Форма и расположение кулачков на валу строго определяют фазы газораспределения двигателя – моменты открытия и закрытия клапанов относительно положения поршня в цилиндре. Оптимизация фаз газораспределения напрямую влияет на мощность, крутящий момент, топливную экономичность и экологические показатели двигателя.

Клапанный механизм: впуск топлива и выпуск газов

Клапанный механизм обеспечивает своевременную подачу топливовоздушной смеси (или воздуха) в цилиндры двигателя и удаление отработавших газов после сгорания. Он состоит из клапанов (впускных и выпускных), пружин, направляющих втулок, толкателей, коромысел (рокеров) и распределительного вала с кулачками. Герметичность камеры сгорания в момент тактов сжатия и рабочего хода обеспечивается плотным прилеганием тарелок клапанов к сёдлам.

Распределительный вал, синхронизированный с коленчатым валом через цепь, ремень или шестерни, управляет открытием и закрытием клапанов. Кулачки на валу воздействуют на толкатели или коромысла, преодолевая усилие пружин и принудительно открывая клапаны. Впускные клапаны открываются на такте впуска для заполнения цилиндра, выпускные – на такте выпуска для отвода газов. Точная фазировка этих процессов критична для мощности, экономичности и экологичности двигателя.

Ключевые компоненты и их функции

- Распределительный вал (распредвал): Обеспечивает цикличность работы механизма через профильные кулачки.

- Клапаны:

- Впускные: Большего диаметра для эффективного наполнения цилиндра.

- Выпускные: Изготавливаются из жаропрочных сплавов.

- Клапанные пружины: Закрывают клапаны после прохода кулачка, обеспечивая герметичность.

- Толкатели/Коромысла: Передают усилие от кулачков распредвала к стержням клапанов.

- Сёдла и направляющие втулки: Обеспечивают точное позиционирование и теплоотвод от клапанов.

| Тип клапана | Фаза открытия | Основная функция | Особенности конструкции |

|---|---|---|---|

| Впускной | Такт впуска | Подача топливовоздушной смеси/воздуха | Больший диаметр тарелки |

| Выпускной | Такт выпуска | Отвод отработавших газов | Жаропрочные материалы, меньший диаметр |

Современные двигатели часто используют системы изменения фаз газораспределения (VVT) и регулируемой высоты подъёма клапанов (Valvetronic) для оптимизации работы на разных режимах. Тепловые зазоры между элементами механизма строго нормированы и требуют периодической регулировки для предотвращения стука или ухудшения наполнения цилиндров.

Масляная система: смазка трущихся поверхностей

Масляная система обеспечивает непрерывную подачу моторного масла к подвижным деталям двигателя для уменьшения трения, отвода тепла и предотвращения коррозии. Без эффективной смазки возникают задиры на поверхностях, перегрев узлов и ускоренный издор компонентов.

Система работает по комбинированному принципу: критически важные элементы (коренные и шатунные подшипники коленвала, распредвал, поршневые пальцы) смазываются под давлением, а остальные детали (стенки цилиндров, кулачки распредвала, зубчатые передачи) – разбрызгиванием или стеканием масла.

Основные компоненты масляной системы

- Поддон картера – резервуар для хранения масла с маслозаборником

- Масляный насос – создает давление в системе (шестеренчатый или роторный тип)

- Масляный фильтр – задерживает механические примеси и продукты износа

- Редукционный клапан – ограничивает максимальное давление в системе

- Масляные каналы – сеть отверстий в блоке цилиндров и ГБЦ для подачи масла

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Рабочее давление | 2-6 бар (на прогретом двигателе) | Масляное голодание при понижении, утечки при повышении |

| Температура масла | 90-110°C | Загустевание (ниже нормы), потеря свойств (выше нормы) |

Дополнительные элементы включают масляный радиатор для охлаждения смазки в высоконагруженных двигателях, датчики давления и температуры для контроля работы системы, а также сапун для вентиляции картерных газов.

Жидкостное охлаждение: поддержание рабочей температуры

Система включает рубашку охлаждения блока цилиндров и ГБЦ, насос для циркуляции антифриза, термостат, радиатор с вентилятором и расширительный бачок. Антифриз отводит избыточное тепло от нагретых деталей двигателя, предотвращая перегрев и деформацию узлов.

Циркуляция жидкости регулируется термостатом: при холодном пуске он блокирует поток к радиатору для быстрого прогрева, а при достижении 85–95°C открывает основной контур. Эффективность охлаждения обеспечивается принудительным обдувом радиатора вентилятором с датчиком температуры или электронным управлением.

Ключевые элементы системы

- Радиатор: сотовая алюминиевая/медная конструкция с сотами для рассеивания тепла в атмосферу

- Патрубки и шланги: гибкие соединения, устойчивые к давлению и температуре

- Помпа (водяной насос): центробежного типа с приводом от ремня ГРМ или коленвала

Расширительный бачок компенсирует изменение объема антифриза при нагреве и содержит резерв жидкости. Датчики температуры передают данные на приборную панель и ЭБУ двигателя для корректировки топливоподачи и угла зажигания.

| Компонент | Функция |

|---|---|

| Термостат | Автоматическое переключение между малым и большим кругом циркуляции |

| Вентилятор радиатора | Активируется при недостаточном обдуве на малых скоростях |

| Жидкость-охладитель | Смесь воды и этиленгликоля с антикоррозийными присадками (-40°C...+130°C) |

Обслуживание требует регулярной замены антифриза (каждые 40-80 тыс. км) и контроля герметичности контура. Признаки неисправностей: перегрев двигателя, течи радиатора, заклинивание термостата в открытом/закрытом положении.

Карбюраторные системы: приготовление топливной смеси

Карбюратор выполняет ключевую функцию в двигателях внутреннего сгорания с внешним смесеобразованием: создание горючей смеси из паров топлива и воздуха в строго определенной пропорции. Принцип его работы основан на эффекте Бернулли – разрежении воздуха в суженной части диффузора при прохождении потока, что вызывает подсос топлива из поплавковой камеры через жиклеры.

Точность дозировки компонентов смеси напрямую влияет на мощность двигателя, экономичность и токсичность выхлопных газов. Регулировка состава смеси ("бедная" или "богатая") осуществляется системой дозирующих элементов и корректируется в зависимости от режимов работы двигателя: холостого хода, средних нагрузок, полной мощности или резкого ускорения.

Основные компоненты карбюратора

- Поплавковая камера: поддерживает постоянный уровень топлива с помощью запорного клапана и поплавка.

- Диффузор (Вентури): создает зону разрежения для подсоса топлива через распылитель.

- Дроссельная заслонка: регулирует объем поступающего в двигатель воздушно-топливного потока (управляется педалью акселератора).

- Жиклеры: калиброванные отверстия для точной дозировки топлива (главный жиклер) и воздуха (воздушный жиклер).

- Система холостого хода: обеспечивает подачу смеси при закрытой дроссельной заслонке.

- Экономайзер/ускорительный насос: обогащает смесь при полной нагрузке или резком открытии заслонки.

Этапы приготовления смеси:

- Воздух засасывается через воздушный фильтр в диффузор карбюратора.

- Ускорение потока в сужении диффузора создает разрежение у распылителя.

- Топливо поднимается из поплавковой камеры, смешивается с воздухом из эмульсионных каналов и распыляется.

- Образованная эмульсия (пары топлива в воздухе) поступает во впускной коллектор и далее в цилиндры.

| Режим работы | Состав смеси | Особенности регулировки |

|---|---|---|

| Холостой ход | Богатая (α≈0.6-0.8) | Подача через отдельный канал под дросселем |

| Средние нагрузки | Близкая к стехиометрии (α≈1) | Дозировка главной системой |

| Полная мощность | Богатая (α≈0.8-0.9) | Включение экономайзера |

| Ускорение | Резко обогащенная | Впрыск ускорительным насосом |

Главным недостатком карбюраторных систем является инерционность реакции на изменение режимов и сложность точной адаптации состава смеси к переменным внешним условиям (температура, давление), что стало причиной их замены инжекторными системами в современных двигателях.

Инжекторный впрыск: электронное управление подачей топлива

Современные инжекторные системы заменяют карбюратор точным дозированием топлива через форсунки. Электронный блок управления (ЭБУ) анализирует данные датчиков в реальном времени, регулируя состав топливовоздушной смеси для оптимального сгорания.

ЭБУ непрерывно получает информацию о нагрузке двигателя, скорости вращения коленвала, температуре охлаждающей жидкости, содержании кислорода в выхлопных газах и положении дроссельной заслонки. На основе этих параметров микропроцессор рассчитывает длительность импульса впрыска и момент срабатывания форсунок.

Ключевые компоненты системы

- Топливный насос: поддерживает постоянное давление в рампе (2.5-4 бар)

- Электромагнитные форсунки: распыляют топливо во впускной коллектор или напрямую в цилиндры

- Датчики: ДМРВ (расход воздуха), ДПКВ (положение коленвала), лямбда-зонд (состав выхлопа)

- Регулятор давления: стабилизирует давление топлива в зависимости от разрежения

Принцип работы основан на фазированном впрыске, где каждая форсунка активируется индивидуально перед тактом впуска соответствующего цилиндра. ЭБУ корректирует длительность открытия форсунки (1-10 мс) по алгоритмам, заложенным в память контроллера.

| Режим работы | Действие ЭБУ |

|---|---|

| Пуск холодного двигателя | Увеличение длительности впрыска |

| Резкое ускорение | Кратковременное обогащение смеси |

| Движение накатом | Полное отключение подачи топлива |

Преимущества электронного управления: снижение расхода топлива до 15%, стабильная работа на всех режимах, автоматическая адаптация к износу двигателя, соответствие экологическим стандартам EURO. Точность дозировки топлива исключает проблемы карбюраторных систем - обледенение, переобогащение смеси и необходимость ручной регулировки.

Система зажигания: воспламенение смеси в бензиновых ДВС

Система зажигания предназначена для генерации высоковольтного электрического разряда, воспламеняющего топливовоздушную смесь в цилиндрах бензинового двигателя в строго заданный момент цикла. От точности срабатывания системы напрямую зависят мощность, экономичность, стабильность работы и экологические показатели ДВС.

Работа системы основана на преобразовании низкого напряжения бортовой сети автомобиля (12В) в импульсы высокого напряжения (15-30 кВ), которые подаются на свечи зажигания. Современные электронные системы управляются контроллером, синхронизирующим момент искрообразования с положением коленвала и режимом работы двигателя.

Ключевые компоненты

- Источник питания – аккумуляторная батарея и генератор

- Катушка зажигания – преобразует низкое напряжение в высокое

- Транзисторный коммутатор – управляет первичной цепью катушки

- Распределитель (в классических системах) – направляет импульс к свечам

- Свечи зажигания – создают искровой разряд в камере сгорания

- ЭБУ двигателя – рассчитывает оптимальный момент зажигания

- Датчики (коленвала, распредвала, ДМРВ) – передают данные для синхронизации

Принцип работы:

- ЭБУ анализирует данные датчиков (обороты, нагрузка, температура)

- Контроллер определяет угол опережения зажигания и подает сигнал на коммутатор

- Коммутатор размыкает цепь первичной обмотки катушки

- Во вторичной обмотке индуцируется высокое напряжение

- Импульс через высоковольтные провода поступает на свечу нужного цилиндра

- Между электродами свечи возникает искра, воспламеняющая смесь

Энергия искрового разряда современных систем достигает 50-150 мДж при длительности 1-3 мс, обеспечивая стабильное воспламенение даже на обедненных смесях. Оптимизация момента зажигания позволяет сжигать топливо вблизи верхней мертвой точки поршня для максимального КПД.

Выпускной коллектор: отвод отработавших газов

Выпускной коллектор служит для сбора и отвода горячих отработавших газов из цилиндров двигателя в выхлопную систему. Он герметично крепится к головке блока цилиндров через специальные прокладки, обеспечивая минимальные потери энергии газового потока. Основная задача – эффективное удаление продуктов сгорания топливно-воздушной смеси с минимальным сопротивлением.

Конструктивно коллектор представляет собой набор сходящихся труб (по одной на каждый цилиндр), объединённых в общий приёмный патрубок ("штаны"). Геометрия труб рассчитывается для снижения противодавления и предотвращения взаимовлияния выхлопных импульсов соседних цилиндров. На современных двигателях часто интегрируется фланец для установки датчика кислорода (лямбда-зонда).

Ключевые особенности и требования

Эксплуатационные характеристики коллектора определяются:

- Термостойкостью: постоянный контакт с газами температурой 700-1000°C

- Равной длиной труб: для синхронизации волн разрежения и улучшения продувки цилиндров

- Плавными изгибами: снижение турбулентности потока и потерь энергии

| Материал изготовления | Преимущества | Типичное применение |

|---|---|---|

| Чугун | Высокая жаропрочность, низкая стоимость | Бюджетные серийные двигатели |

| Нержавеющая сталь | Меньший вес, коррозионная стойкость | Спортивные и форсированные моторы |

| Керамика/композиты | Теплоизоляция, снижение теплопотерь | Высокоэффективные турбодвигатели |

В тюнинге применяют паук – коллектор с разделёнными каналами равной длины, который обеспечивает эффект сдвоенного импульса. Это ускоряет эвакуацию газов и повышает КПД двигателя на высоких оборотах. Для компенсации теплового расширения используются сильфонные компенсаторы, предотвращающие деформацию и растрескивание.

Система запуска: стартер и аккумулятор

Стартер представляет собой электродвигатель постоянного тока, преобразующий электрическую энергию аккумулятора в механическую. Его основная функция – проворачивание коленчатого вала двигателя с частотой, необходимой для запуска. Конструктивно стартер включает корпус с обмотками возбуждения, якорь с коллектором, щеточный узел, тяговое реле и механизм привода (бендикс).

Аккумуляторная батарея (АКБ) служит источником тока высокой мощности для работы стартера. При запуске она обеспечивает ток в сотни ампер, что требует достаточной ёмкости и исправного состояния. Ключевые параметры АКБ – номинальное напряжение (12 В для легковых авто), пусковой ток (например, 500 А) и резервная ёмкость.

Принцип взаимодействия компонентов

При повороте ключа зажигания в положение "Пуск":

- Ток от АКБ поступает на тяговое реле стартера

- Реле срабатывает, перемещая бендикс для зацепления с венцом маховика

- Одновременно замыкаются силовые контакты, подавая ток на электродвигатель

- Вращающий момент через бендикс передаётся на коленвал

После запуска двигателя бендикс автоматически расцепляется благодаря храповому механизму, предотвращая повреждение стартера от повышенных оборотов.

| Критичные требования к АКБ | Распространённые неисправности стартера |

|

|

Эффективность запуска напрямую зависит от согласованности характеристик стартера и АКБ. При понижении температуры требования к мощности системы возрастают из-за загустения моторного масла и снижения химической активности батареи.

Список источников

При подготовке материалов о назначении и устройстве двигателя внутреннего сгорания использовались авторитетные технические издания и нормативные документы. Это обеспечивает достоверное описание принципов работы, конструктивных элементов и классификации ДВС.

Основой для анализа послужили учебники для автомобильных специальностей, государственные стандарты и специализированные отраслевые ресурсы. Все источники содержат актуальные сведения по термодинамике, механике и эксплуатационным характеристикам двигателей.

- Учебная литература

- Луканин В.Н. Двигатели внутреннего сгорания

- Орлин А.С. Теория поршневых и комбинированных двигателей

- Ильин А.М. Конструкция и расчет автомобильных двигателей

- Нормативные документы

- ГОСТ Р 53633-2009 Двигатели внутреннего сгорания поршневые. Общие технические условия

- ГОСТ 10150-2021 Двигатели внутреннего сгорания. Методы испытаний

- Справочные материалы

- Техническая энциклопедия Двигатели наземной техники под ред. Петрова С.В.

- Башта Т.М. Гидравлические системы автомобилей и тракторов

- Отраслевые ресурсы

- Методические материалы НИИ Автомобильного транспорта

- Технические бюллетени SAE International (Society of Automotive Engineers)