Двигатель ЗМЗ-24Д - параметры, устройство, устранение поломок

Статья обновлена: 28.02.2026

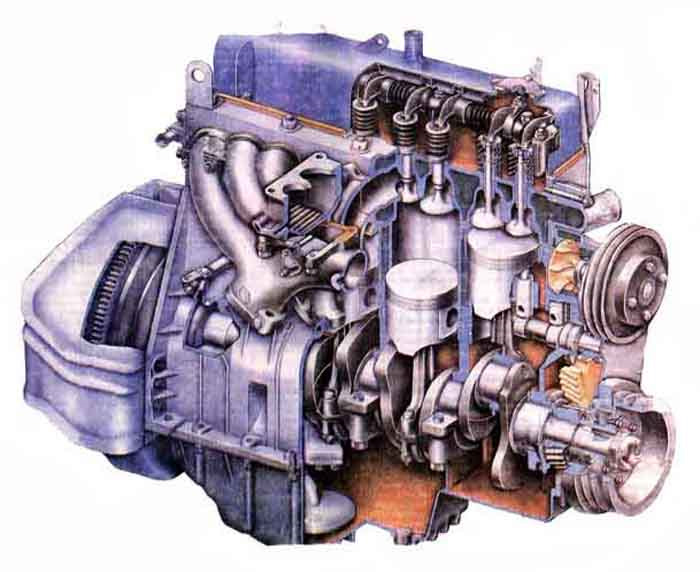

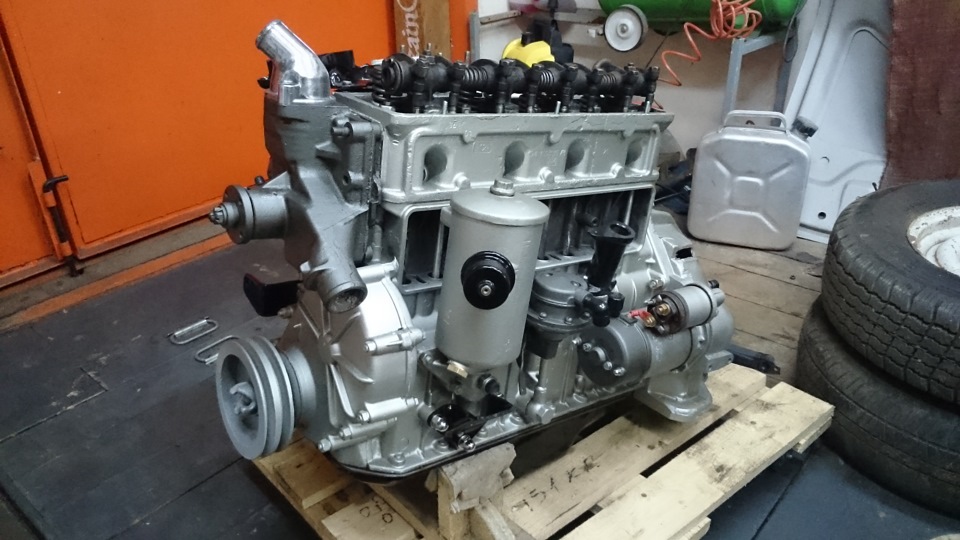

Карбюраторный двигатель ЗМЗ-24Д – классический представитель советского автопрома, десятилетиями устанавливавшийся на легендарные Волги ГАЗ-24, ГАЗ-3102 и их модификации. Этот 4-цилиндровый, рядный силовой агрегат с верхним расположением клапанов заслужил репутацию неприхотливого и ремонтопригодного.

В статье подробно рассмотрены ключевые технические характеристики двигателя: рабочий объем, система питания, степень сжатия, мощность, крутящий момент. Дано детальное описание конструкции основных узлов – блока цилиндров, ГРМ, кривошипно-шатунного механизма, систем смазки и охлаждения.

Особое внимание уделено типичным неисправностям ЗМЗ-24Д и практическим аспектам его ремонта: регулировке клапанов и карбюратора, замене прокладок, ремонту масляного насоса, работе с коленчатым валом и шатунно-поршневой группой. Материал поможет понять принципы работы двигателя и методы поддержания его в рабочем состоянии.

История производства и применения

Двигатель ЗМЗ-24Д был разработан на Заволжском моторном заводе в конце 1960-х годов как эволюция базовой модели ЗМЗ-24. Серийное производство стартовало в 1970 году параллельно с началом выпуска автомобиля ГАЗ-24 "Волга", для которого этот силовой агрегат изначально проектировался. Конструкция представляла собой модернизированную версию предшественника ЗМЗ-21 с увеличенным рабочим объёмом и улучшенными характеристиками.

Технологическая подготовка велась при участии специалистов ГАЗа, что обеспечило высокую степень унификации с другими узлами автомобиля. Особое внимание уделялось адаптации двигателя к эксплуатации в сложных климатических условиях и на низкокачественном топливе, что соответствовало требованиям советского автопрома. Запуск в серию позволил заменить устаревшие моторы на конвейере Горьковского автозавода.

Основные этапы эксплуатации

За время производства (1970-1992 гг.) двигатель устанавливался преимущественно на легковые автомобили:

- ГАЗ-24 "Волга" всех модификаций (базовая, люкс, такси)

- Микроавтобусы РАФ-2203 "Латвия" (до 1989 г.)

- Спецтранспорт на базе ГАЗ-24: скорые помощи, милицейские машины

Отличительной особенностью применения стало использование в автомобилях госучреждений и таксопарках. Благодаря ремонтопригодности и доступности запчастей мотор получил распространение в сельской местности и отдалённых регионах. Технические решения ЗМЗ-24Д позже легли в основу:

- Модификации ЗМЗ-402 (1982 г.) с изменённой ГБЦ

- Промышленных силовых установок для генераторов

- Судовых двигателей маломерных катеров

| Период | Ключевые изменения |

| 1970-1977 | Базовая комплектация с карбюратором К-126 |

| 1978-1985 | Внедрение вакуумного регулятора опережения зажигания |

| 1986-1992 | Переход на карбюратор К-151 и экранированное электрооборудование |

Снятие с производства в 1992 году связано с моральным устареванием конструкции и переходом на двигатели семейства ЗМЗ-402. Однако значительное количество ЗМЗ-24Д продолжает эксплуатироваться в странах СНГ благодаря простоте обслуживания и наличию запчастей на вторичном рынке.

Классификация и модификации

Двигатель ЗМЗ-24Д относится к семейству бензиновых V-образных 8-цилиндровых силовых агрегатов, классифицируемых по экологическим нормам, мощности и конструктивным особенностям. Базовый индекс обозначает модернизированную версию (литера "Д") оригинального ЗМЗ-24, адаптированную под требования топливной экономичности и надежности.

Основные модификации различаются системой питания, степенью форсировки и применением на автомобилях:

Основные серийные версии

| Модификация | Мощность | Особенности | Применение |

|---|---|---|---|

| ЗМЗ-24Д | 95 л.с. | Карбюратор К-126Г, низкооктановый бензин | ГАЗ-24-10 "Волга" (база) |

| ЗМЗ-24-01 | 90 л.с. | ЭПХХ, рециркуляция ОГ, катализатор | Экспортные ГАЗ-24 |

| ЗМЗ-24-07 | 100 л.с. | Увеличенная степень сжатия (7.6:1) | ГАЗ-3102 "Волга" |

| ЗМЗ-2401 | 110 л.с. | Двухкамерный карбюратор, улучшенный впуск | Пикапы ГАЗ-3302 |

Отдельно выделяют климатические исполнения:

- Умеренный климат: стандартная комплектация

- Холодный климат: предпусковой подогреватель ПЖД-30

- Тропики: усиленная система охлаждения

Основные технические параметры

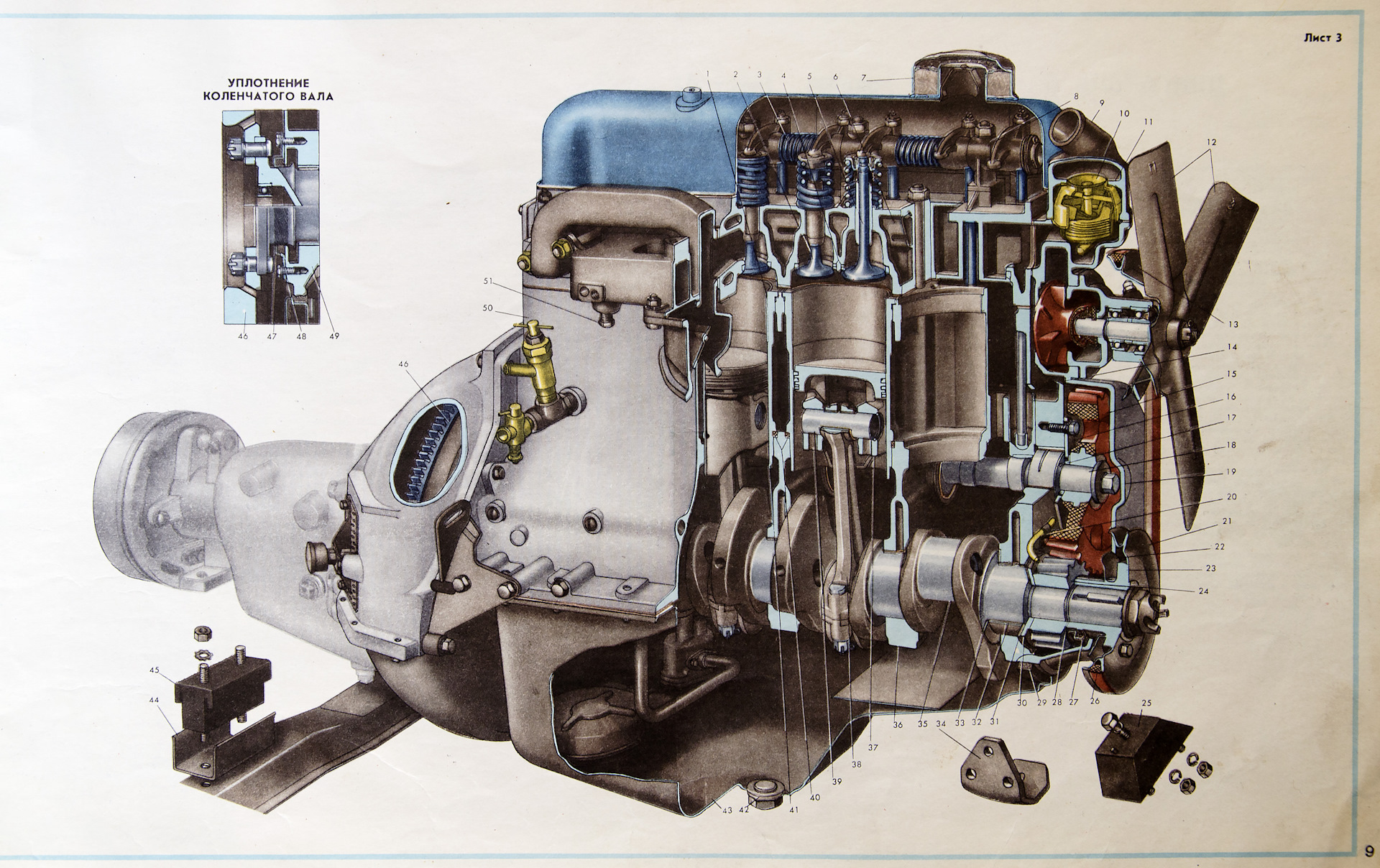

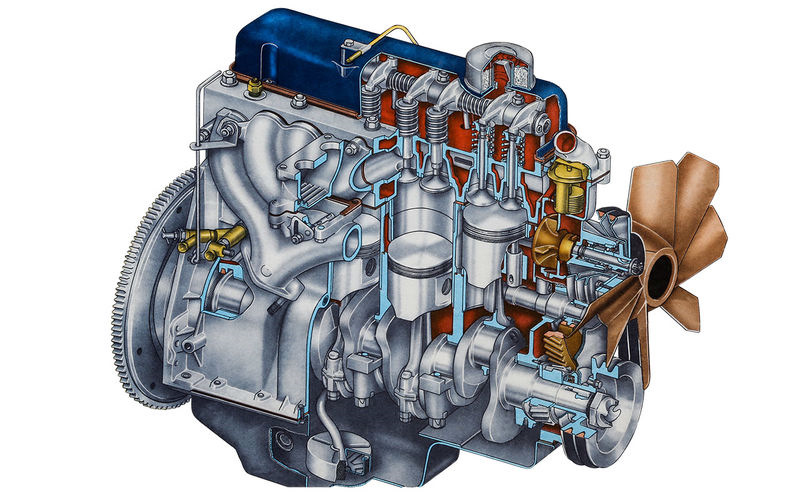

Двигатель ЗМЗ-24Д представляет собой V-образный 8-цилиндровый карбюраторный агрегат с водяным охлаждением. Конструкция включает верхнеклапанный механизм ГРМ (газораспределения) и чугунный блок цилиндров с алюминиевыми головками. Рабочий объем составляет 2.445 литра при диаметре цилиндров 76 мм и ходе поршня 67 мм.

Мощностные показатели достигают 95 л.с. (70 кВт) при 4500 об/мин, крутящий момент – 186 Н·м при 2500 об/мин. Степень сжатия – 7.0:1, что предполагает использование бензина А-76. Сухая масса двигателя – 212 кг.

Детализированные характеристики

| Параметр | Значение |

|---|---|

| Система питания | Карбюратор К-126Г двухкамерный |

| Система зажигания | Батарейная, прерыватель-распределитель |

| Система смазки | Комбинированная (под давлением + разбрызгивание) |

| Давление масла (мин.) | 0.1 МПа на холостом ходу |

| Тепловые зазоры клапанов | 0.35 мм (впуск), 0.40 мм (выпуск) |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Регулировка холостого хода | 550-600 об/мин |

Материалы блока цилиндров

Блок цилиндров ЗМЗ-24Д изготовлен из серого чугуна марки СЧ20 ГОСТ 1412-85. Данный материал обеспечивает высокую жесткость конструкции, необходимую виброустойчивость и оптимальные показатели теплопроводности. Чугунная отливка обладает хорошими литейными свойствами, что позволяет формировать сложные каналы системы охлаждения и масляные магистрали непосредственно в теле блока.

Цилиндры выполнены в виде съемных гильз сухого типа, запрессованных в рубашку охлаждения. Гильзы производятся из специального легированного чугуна с пластинчатым графитом, обладающего повышенной износостойкостью. Наружная поверхность гильз покрыта тонким слоем олова для улучшения теплопередачи к охлаждающей жидкости и предотвращения коррозии.

Ключевые особенности материалов

- Твердость блока: 170-241 HB по Бринеллю

- Обработка гильз: хонингование внутренней поверхности с углом сетки 45°

- Термообработка: искусственное старение для снятия литейных напряжений

| Компонент | Материал | Особенности |

|---|---|---|

| Основная отливка | СЧ20 | Толщина стенок 4-6 мм, содержание углерода 3.2-3.5% |

| Гильзы цилиндров | Легированный чугун | Твердость 190-220 HB, оловянное покрытие 0.003-0.005 мм |

При ремонте категорически не допускается расточка блока без замены гильз. Поврежденные гильзы выпрессовываются с нагревом блока до 150-180°C, новые устанавливаются с натягом 0.05-0.08 мм. После замены обязательна финишная обработка хонинговальными головками для формирования маслоудерживающего микрорельефа.

Конструкция кривошипно-шатунного механизма

Кривошипно-шатунный механизм (КШМ) двигателя ЗМЗ-24Д преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Он состоит из подвижной группы (поршни, кольца, пальцы, шатуны) и коленчатого вала с подшипниками и маховиком. Конструкция рассчитана на работу в высокооборотных режимах при сохранении балансировки и минимальных вибраций.

Все компоненты изготовлены из высокопрочных материалов: коленвал – из легированной стали, шатуны – из кованой стали, поршни – из алюминиевого сплава. Система смазки обеспечивает подачу масла под давлением к коренным и шатунным подшипникам через каналы в коленчатом валу. Осевые нагрузки воспринимаются упорными полукольцами.

Основные компоненты и их параметры

Коленчатый вал – пятиопорный, с четырьмя кривошипами, расположенными под углом 90° (порядок работы цилиндров: 1-2-4-3). На переднем конце закреплен шкив привода вспомогательных агрегатов, на заднем – маховик с зубчатым венцом для стартера. Ключевые характеристики:

| Материал | Высокопрочный чугун ВЧ-50 |

| Диаметр коренных шеек | 66.00–66.02 мм |

| Диаметр шатунных шеек | 57.97–58.00 мм |

| Осевой зазор | 0.06–0.26 мм |

Шатуны – стальные, кованые, с разъемной головкой нижней части. Имеют канал для подачи масла к поршневому пальцу. Устанавливаются с направлением по меткам на крышках и стержнях.

Поршневая группа включает:

- Поршни – из алюминиевого сплава АК-4, с терморегулирующей вставкой, компрессионными (два верхних) и маслосъемным кольцом.

- Поршневые пальцы – плавающего типа, стальные, фиксируются стопорными кольцами.

- Кольца – верхнее компрессионное хромированное, нижнее – без покрытия, маслосъемное – составное с пружинным расширителем.

Подшипники скольжения:

- Коренные вкладыши – сталеалюминиевые, с антифрикционным слоем.

- Шатунные вкладыши – аналогичной конструкции, но с канавкой для смазки.

- Упорные полукольца – стальные, с баббитовым покрытием.

Маховик – чугунный, с напрессованным зубчатым венцом для пуска двигателя. К нему крепится сцепление. Требует динамической балансировки в сборе с коленвалом.

Система газораспределения ЗМЗ-24Д

Система газораспределения ЗМЗ-24Д обеспечивает своевременный впуск топливно-воздушной смеси в цилиндры и выпуск отработавших газов. Она включает распределительный вал, клапанный механизм, привод и синхронизирующие элементы. Конструктивно выполнена как верхнеклапанная (OHV) с нижним расположением распредвала.

Привод газораспределительного механизма осуществляется двухрядной роликовой цепью от коленчатого вала. Функционирование системы строго синхронизировано с тактами работы двигателя через установочные метки на шестернях. От точности работы ГРМ зависят мощностные и экономические показатели двигателя.

Основные компоненты

- Распределительный вал - пятиопорный, чугунный, с кулачками шлифованного профиля

- Клапаны (8 шт.) - тарельчатого типа с пружинами и маслоотражательными колпачками

- Привод - цепь с гидравлическим натяжителем, успокоителем и звездочками

- Толкатели - цилиндрические стальные, передающие усилие через штанги на коромысла

Технические характеристики

| Параметр | Значение |

|---|---|

| Тип ГРМ | OHV (с нижним распредвалом) |

| Фазы газораспределения | Впуск: 24° до ВМТ / 64° после НМТ Выпуск: 54° до НМТ / 22° после ВМТ |

| Тепловые зазоры (холодный двигатель) | Впускные клапаны: 0.25-0.30 мм Выпускные клапаны: 0.35-0.40 мм |

| Цепь привода | Двухрядная роликовая, шаг 12.7 мм |

Диагностика неисправностей и ремонт

Типовые проблемы системы:

- Износ цепи и успокоителя - проявляется металлическим стуком, регулируется натяжителем или заменой комплекта

- Увеличение зазоров клапанов - вызывает характерное цоканье, устраняется регулировкой винтов коромысел

- Прогар клапанов - диагностируется по падению компрессии, требует замены и притирки

- Износ кулачков распредвала - приводит к потере мощности, ремонтируется заменой вала

При капитальном ремонте обязательны:

- Проверка геометрии постелей распредвала и коромысел

- Замена сальников распредвала и маслосъёмных колпачков

- Контроль состояния гидронатяжителя цепи

- Регулировка зазоров после сборки с помощью щупа

Сборку проводят с совмещением меток на звездочках коленвала и распредвала. После пробега 500-1000 км выполняют контрольную регулировку клапанов.

Технические параметры цилиндров и поршней

Блок цилиндров двигателя ЗМЗ-24Д выполнен из алюминиевого сплава. В блок запрессованы "мокрые" сменные гильзы цилиндров из специального чугуна. Диаметр рабочей поверхности гильзы (номинальный диаметр цилиндра) является ключевым параметром.

Поршни отлиты из алюминиевого сплава. Конструкция поршня включает канавки для установки компрессионных и маслосъемных колец, а также бобышки с отверстиями для поршневого пальца. Поршневой палец – плавающего типа, стальной.

Основные размеры и характеристики

Критически важные геометрические параметры цилиндропоршневой группы:

| Диаметр цилиндра (номинал) | 92,00 мм |

| Ход поршня | 88,00 мм |

| Количество цилиндров | 8 |

| Материал гильз цилиндров | Специальный чугун |

| Материал поршней | Алюминиевый сплав |

| Количество компрессионных колец на поршне | 2 |

| Количество маслосъемных колец на поршне | 1 (составное) |

| Тип поршневого пальца | Плавающий, трубчатого сечения |

| Наружный диаметр поршневого пальца | 25 мм |

Расчетный рабочий объем одного цилиндра, исходя из диаметра и хода поршня, составляет приблизительно 0,584 литра, а общий рабочий объем двигателя – 4,67 литра.

Характеристики системы смазки

Система смазки двигателя ЗМЗ-24Д комбинированная: наиболее нагруженные детали (коренные и шатунные подшипники коленвала, опоры распредвала, втулки коромысел) смазываются под давлением, а остальные узлы (стенки цилиндров, поршневые пальцы, шестерни привода ГРМ, толкатели) – разбрызгиванием масла.

Масляный насос шестерёнчатого типа установлен внутри картера и приводится в действие от распределительного вала через косозубые шестерни. Он обеспечивает циркуляцию масла через двухсекционный полнопоточный фильтр очистки со сменным бумажным элементом. Редукционный клапан в насосе поддерживает давление в системе в пределах 0.35–0.45 МПа на прогретом двигателе при 3000 об/мин.

Ключевые параметры

- Рабочее давление: 0.35–0.45 МПа (3.5–4.5 кгс/см²)

- Тип масла: М-8В₁ (зима), М-10Г₂ (лето)

- Ёмкость системы: 6.0 литров

- Охлаждение: Потоковое через масляный радиатор

- Контроль давления: Аварийная сигнальная лампа на панели приборов

| Компонент | Параметр |

|---|---|

| Масляный насос | Производительность 30 л/мин при 3000 об/мин |

| Редукционный клапан | Срабатывание при 0.45±0.05 МПа |

| Масляный фильтр | Полнопоточный, тип ГОСТ-13208-75 |

Принудительная подача масла осуществляется по каналам блока цилиндров к коренным подшипникам коленвала, далее через отверстия в щеках коленвала – к шатунным подшипникам. К клапанному механизму масло подаётся по вертикальным каналам ГБЦ и распределяется через полые оси коромысел.

Особенности системы охлаждения

Система охлаждения ЗМЗ-24Д – жидкостная, закрытого типа с принудительной циркуляцией. Конструктивно включает радиатор с алюминиевыми трубчато-пластинчатыми секциями, центробежный водяной насос, термостат с твердым наполнителем, электровентилятор с термодатчиком, расширительный бачок и двухконтурную рубашку охлаждения блока цилиндров. Герметичность системы обеспечивается клапаном в пробке радиатора, поддерживающим давление 0.7-1.0 кгс/см².

Особенностью является разделение контуров охлаждения головки и блока цилиндров, что обеспечивает равномерный теплосъем. Термостат марки Т-108-2 с двухклапанной системой регулирует поток антифриза, направляя его по малому кругу (без радиатора) при температуре ниже 80°C и по полному кругу при нагреве до 90-95°C. Вентилятор включается автоматически через реле при достижении 92-95°C в верхнем бачке радиатора.

Типовые неисправности и ремонт

Основные проблемы системы:

- Перегрев двигателя: Причины – засорение трубок радиатора (требует промывки или замены), неисправность термостата (проверка погружением в воду с нагревом: клапан должен открываться при 87±2°C), поломка крыльчатки помпы или ослабление ремня привода.

- Течи антифриза: Устранение заменой патрубков, сальника водяного насоса или прокладки термостата. Проверка герметичности пробки расширительного бачка.

- Постоянная работа вентилятора: Диагностика датчика включения (замыкание контактов при 92°C и размыкание при 87°C) и реле.

При замене помпы обязательна установка новой прокладки с герметиком. После ремонта система заполняется тосолом А-40 через расширительный бачок с последующей прокачкой (прогрев двигателя до открытия термостата на холостом ходу).

Карбюратор К-126Г: устройство и регулировки

Карбюратор К-126Г – двухкамерный агрегат с падающим потоком и последовательным открытием дроссельных заслонок, разработанный для двигателя ЗМЗ-24Д. Основные компоненты включают поплавковую камеру, главные дозирующие системы (ГДС) для обеих камер, систему холостого хода (СХХ), экономайзер, ускорительный насос диафрагменного типа и пусковое устройство ручного управления. Конструктивно объединен в единый корпус из алюминиевого сплава, обеспечивающий синхронизацию работы первичной и вторичной камер.

Топливоподача регулируется поплавковым механизмом, поддерживающим стабильный уровень бензина. Воздушные и топливные жиклеры, эмульсионные трубки и распылители образуют дозирующие элементы, оптимизирующие смесеобразование на разных режимах. Взаимодействие систем обеспечивает плавный переход между холостыми оборотами, средними и полными нагрузками, а также динамичный разгон благодаря ускорительному насосу.

Ключевые системы и регулировочные параметры

Критически важные регулировки карбюратора:

- Уровень топлива в поплавковой камере: Проверяется через смотровое окно или измерением расстояния (14±0.25 мм) при снятой крышке. Корректируется подгибанием язычка поплавка.

- Холостой ход: Регулируется винтом качества смеси (состава) и винтом количества смеси (оборотов). Последовательность: прогрев двигателя → выкручивание винта качества до устойчивой работы → установка оборотов 600-800 об/мин винтом количества.

- Привод дроссельных заслонок: Настраивается длиной тяги. Зазор между рычагом и винтом управления вторичной камерой – 0.1-0.2 мм при закрытом дросселе.

| Система | Назначение | Регулируемый элемент |

| Ускорительный насос | Впрыск топлива при резком открытии дросселя | Ход диафрагмы (4.5-5.5 мм), угол начала впрыска |

| Экономайзер | Обогащение смеси на высоких нагрузках | Момент срабатывания (при 85% открытия дросселя) |

| Пусковое устройство | Обогащение при холодном пуске | Ход воздушной заслонки (4-5 мм) |

Для точной настройки требуется контроль СО (0.5-1.2%) и СН (100-250 ppm) газоанализатором. Неисправности: перебои на ХХ, провалы при разгоне, повышенный расход топлива – часто устраняются чисткой жиклеров, заменой диафрагм ускорительного насоса и проверкой герметичности клапанов.

Параметры зажигания и настройки

Система зажигания двигателя ЗМЗ-24Д – контактного типа с механическим прерывателем-распределителем. Основные регулируемые параметры включают угол опережения зажигания (УОЗ) и зазор в контактах прерывателя. От точности этих настроек напрямую зависят мощность, топливная экономичность и стабильность работы двигателя.

Некорректная установка момента зажигания приводит к детонации, перегреву, повышенному расходу топлива и потере динамики. Регулировку выполняют при техническом обслуживании или после ремонта распределителя, используя базовые метки ГРМ и стробоскоп для контроля.

Ключевые характеристики и процедуры регулировки

Номинальные параметры системы:

- Угол опережения зажигания: 10° до ВМТ на холостом ходу (600-700 об/мин)

- Зазор в контактах прерывателя: 0.35-0.45 мм

- Угол замкнутого состояния контактов (УЗСК): 55±3°

- Порядок работы цилиндров: 1-2-4-3

Последовательность установки зажигания:

- Выставить поршень 1-го цилиндра в ВМТ такта сжатия (совместить метку на шкиве коленвала с риской "0" на крышке ГРМ)

- Ослабить болт крепления корпуса трамблера

- Поворачивать корпус до положения, когда контакты начинают размыкаться (контроль по лампочке или индикатором)

- Зафиксировать трамблер, подключить стробоскоп и проверить УОЗ на работающем двигателе (метка должна совпадать с риской "10" на шкале)

| Регулируемый параметр | Инструмент | Критерий правильности |

|---|---|---|

| Зазор контактов | Щуп 0.4 мм | Щуп проходит с легким усилием |

| УОЗ | Стробоскоп | Совпадение метки шкива с отметкой 10° ВМТ |

| УЗСК | Измеритель угла | 55±3° при вращении коленвала |

Важно: После регулировки проверить реакцию двигателя на газ при движении под нагрузкой. Допускается незначительная детонация при резком нажатии педали, исчезающая через 1-2 секунды. При устойчивой детонации увеличите УОЗ на 1-2°, при "вялом" разгоне – уменьшите.

Механизм сцепления с двигателем

Сцепление на двигателе ЗМЗ-24Д предназначено для временного разъединения коленчатого вала с трансмиссией при переключении передач и плавного соединения при трогании автомобиля. Оно обеспечивает защиту деталей КПП от ударных нагрузок и гасит крутильные колебания силового агрегата.

Конструктивно представляет собой сухое однодисковое сцепление с диафрагменной нажимной пружиной и механическим приводом. Установлено в стальном штампованном картере между двигателем и коробкой передач, фиксируется шестью болтами к заднему листу картера сцепления.

Устройство и компоненты

Основные элементы системы:

- Ведущий диск: стальной нажимной диск с теплоизолированными пружинами

- Ведомый диск: оснащён демпферными пружинами и фрикционными накладками из композитного материала

- Выжимной подшипник: шариковый с графитовой смазкой, скользящий по первичному валу КПП

- Диафрагменная пружина: обеспечивает равномерное прижатие дисков

- Вилка выключения: стальная кованая, передаёт усилие от привода

Принцип действия

При нажатии педали трос привода перемещает вилку, которая воздействует на выжимной подшипник. Подшипник давит на лепестки диафрагменной пружины, что приводит к отводу нажимного диска. Ведомый диск освобождается, прерывая передачу крутящего момента. При отпускании педали пружина возвращает диски в сжатое состояние.

Типовые неисправности и ремонт

Распространённые проблемы:

- Пробуксовка: износ фрикционных накладок, замасливание дисков

- Рывки при включении: деформация ведомого диска, заедание направляющей подшипника

- Шум при выключении: разрушение выжимного подшипника

- Неполное выключение: износ троса, воздух в гидроприводе

Для замены сцепления демонтируют КПП и картер сцепления. Обязательно центрируют ведомый диск специальной оправкой при сборке. Проверяют биение нажимного диска (макс. 0.5 мм), состояние маховика и работоспособность вилки. Зазор между подшипником и пружиной регулируют до 4-5 мм.

| Параметр | Значение |

|---|---|

| Наружный диаметр диска | 240 мм |

| Толщина накладки (новая) | 3.5 ±0.2 мм |

| Мин. толщина накладки | 1.5 мм |

| Ход педали | 25-35 мм |

Обслуживание: типовые операции и периодичность

Регулярное техническое обслуживание двигателя ЗМЗ-24Д включает контроль рабочих параметров, замену расходных материалов и диагностику узлов. Основные операции сосредоточены на поддержании оптимального температурного режима, смазки трущихся поверхностей и своевременном устранении износа компонентов.

Соблюдение регламентных интервалов критически влияет на ресурс силового агрегата. Пренебрежение периодичностью обслуживания провоцирует ускоренный износ цилиндропоршневой группы, закоксовывание масляных каналов и снижение компрессии.

Регламент технического обслуживания

| Операция | Периодичность | Примечания |

|---|---|---|

| Замена моторного масла | 10 000 км / 12 мес | Масло М-8Г2к, М-6з/10Г1 |

| Замена масляного фильтра | Совместно с заменой масла | Тип фильтра - полнопоточный |

| Проверка уровня масла | Каждые 500 км | На прогретом двигателе |

| Регулировка тепловых зазоров клапанов | 15 000 км | В холодном состоянии: впуск 0.25-0.30 мм, выпуск 0.35-0.40 мм |

| Замена воздушного фильтра | 20 000 км | Интервал сокращается при эксплуатации в пыльных условиях |

| Замена топливного фильтра | 30 000 км | Дополнительная очистка отстойника |

| Контроль натяжения ремней | 5 000 км | Генератор, помпа, компрессор кондиционера |

Дополнительные операции:

- Промывка системы охлаждения - каждые 2 года

- Замена свечей зажигания - 15 000 км

- Диагностика системы зажигания - 10 000 км

- Контроль герметичности выпускного тракта - 20 000 км

Важно: При использовании неоригинальных расходников интервалы обслуживания сокращаются на 15-20%. Агрессивная эксплуатация требует уменьшения периодичности вдвое.

Рекомендуемые масла и технические жидкости

Для двигателя ЗМЗ-24Д применяются всесезонные минеральные или полусинтетические моторные масла класса вязкости 10W-40, 15W-40 по SAE. Основные стандарты качества: API SF/SG, ACEA A2/B2 или выше. Минимально допустимый класс по ГОСТ – ГС-1. Оптимальный уровень масла контролируется щупом при прогретом двигателе на ровной поверхности, замена проводится каждые 8 000–10 000 км.

Трансмиссионное масло для механической КПП – GL-4 80W-85 (ТМ5-18рк по ГОСТ). Объем заливки – 1,35 л. Для заднего моста используется GL-5 85W-90 (1,8 л). Применение универсальных масел GL-4/GL-5 не рекомендуется из-за риска коррозии синхронизаторов.

Спецификации технических жидкостей

| Система | Тип жидкости | Стандарт | Объем |

|---|---|---|---|

| Охлаждения | Тосол-А40М | ГОСТ 28084 | 11 л (с отопителем) |

| Тормозная | DOT-4 | FMVSS №116 | 0,55 л |

| Гидроусилитель | Pentosin Hydran 46 | Dexron II-D | 1,1 л |

Критические требования:

- Моторное масло: Не использовать синтетику классов ниже SJ – возможны течи через сальники

- Охлаждающая жидкость: Запрещено смешивание Тосола с G12+/G13

- Тормозная жидкость: Полная замена каждые 2 года из-за гигроскопичности

Порядок замены масла:

- Прогреть двигатель до 80–90°C

- Открутить сливную пробку поддона (ключ 17мм)

- Снять старый масляный фильтр (емкость 265мл)

- Залить 6,2 л свежего масла через горловину ГБЦ

- Запустить двигатель на 1–2 минуты, проверить давление и герметичность

Диагностика стуков и посторонних шумов

Выявление источника стука или шума в двигателе ЗМЗ-24Д требует методичного подхода и понимания характерных признаков неисправностей. Первичная диагностика проводится на прогретом двигателе при различных режимах работы (холостые обороты, средние, высокие), с использованием стетоскопа или металлического стержня для локализации звука.

Важно учитывать тональность, частоту появления (постоянный/периодический) и зависимость шума от оборотов коленвала или температуры масла. Стуки условно делятся на "металлические" (острые, звонкие) и "глухие" (низкочастотные), что помогает определить проблемный узел.

Характерные стуки и их возможные причины

Стуки в верхней части двигателя (головка блока):

- Звонкий, частый стук на горячую, исчезающий при отключении свечи: Износ коромысел, втулок клапанов, увеличенные тепловые зазоры клапанов.

- Металлический стук, меняющийся с оборотами: Износ втулок распределительного вала или ослабление его крепления.

Стуки в средней/нижней части двигателя (блок цилиндров, картер):

- Глухой, низкочастотный стук под нагрузкой (резко усиливается при сбросе газа): Износ шатунных вкладышей коленвала. Требует немедленного внимания!

- Менее звонкий, чем шатунный, стук на горячую, глуше на холостых оборотах: Износ коренных вкладышей коленвала.

- Металлический стук, усиливающийся при резком изменении оборотов: Износ поршней или поршневых пальцев (часто похож на звук маленького молоточка).

- Шуршащий или шелестящий звук: Износ цепи привода ГРМ или натяжителя цепи.

Другие источники шума:

| Шум | Характер | Вероятная причина |

|---|---|---|

| Свист | Высокочастотный, зависит от оборотов | Ослабление ремня генератора/помпы, износ подшипника генератора или помпы |

| Ритмичный скрежет | Постоянный, металлический | Неисправность подшипника водяной помпы |

| Глухой гул | Низкочастотный, постоянный | Износ подшипников распределителя зажигания (трамблера) |

Порядок действий при диагностике:

- Прогреть двигатель до рабочей температуры.

- Прослушать стетоскопом все зоны двигателя на холостых оборотах.

- Резко повысить обороты до 2000-3000 об/мин, отследить реакцию стука.

- Проверить изменение звука при отключении свечей зажигания поочередно (метод исключения цилиндра).

- Оценить влияние нагрузки (подключение мощных потребителей, движение на подъем).

Важно: Стук шатунных вкладышей является критическим и требует немедленной остановки двигателя и ремонта во избежание проворота вкладыша и капитального повреждения коленвала.

Признаки износа цилиндропоршневой группы ЗМЗ-24Д

Повышенный расход моторного масла – основной симптом. Масло угорает в камерах сгорания из-за износа маслосъёмных колец и залегания в канавках поршней. Наблюдается сизый дым из выхлопной трубы при резком нажатии на газ после работы на холостом ходу.

Падение компрессии в цилиндрах свидетельствует о нарушении герметичности камеры сгорания. Проверяется компрессометром: разница между цилиндрами более 1 атм или общее значение ниже 9-10 атм указывает на износ колец, поршней или зеркала цилиндров.

Дополнительные симптомы

- Стуки при работе двигателя: глухой металлический стук "под поясок" на прогретом моторе при сбросе газа – признак увеличенных зазоров поршней в цилиндрах.

- Снижение мощности: ухудшение динамики разгона и тяги из-за падения давления в конце такта сжатия.

- Замасливание свечей зажигания: электроды покрыты масляным нагаром в проблемных цилиндрах.

- Повышенное давление в картере: газы прорываются в картер, выдавливая масло через сапун и сальники.

Важно! Подтверждение износа требует замера эллипсности и конусности цилиндров, а также осмотра поршневой группы после разборки двигателя.

Замена маслосъемных колпачков на ЗМЗ-24Д

Износ маслосъемных колпачков на двигателе ЗМЗ-24Д проявляется характерным сизым дымом из выхлопной трубы при запуске и перегарах масла в цилиндрах. Основная причина – потеря эластичности резиновой манжеты колпачков из-за высоких температур и старения материала, что приводит к неэффективному снятию масла со стержней клапанов.

Для замены потребуется демонтировать клапанную крышку, свечи зажигания и корпус воздушного фильтра. Обязательно проверьте состояние направляющих втулок клапанов – их значительный износ потребует совместной замены с колпачками, иначе проблема быстро повторится. Используйте только термостойкие оригинальные колпачки или проверенные аналоги.

Последовательность работ

- Установите поршень первого цилиндра в ВМТ такта сжатия

- Снимите коромысла и штанги толкателей, пометив их положение

- Зафиксируйте клапаны спецприспособлением или мягким шнуром

- Сожмите пружину клапана съемником, извлеките сухарики

- Снимите тарелку пружины и саму пружину клапана

- Выдавите старые колпачки отверткой, очистите посадочные места

- Нанесите моторное масло на новые колпачки, запрессуйте их до упора

Сборку выполняйте в обратном порядке, контролируя момент затяжки гаек коромысел (7-8 кгс·м). После запуска двигателя дайте ему поработать на холостом ходу 10 минут – допустимо кратковременное усиление дымления из-за остатков масла в выпускной системе.

Типичные ошибки:

- Установка колпачков без смазки (риск повреждения при монтаже)

- Перепутывание деталей ГРМ между цилиндрами

- Использование неспециализированного инструмента

- Затяжка гаек коромысел с превышением момента

Ремонт масляного насоса

Перед разборкой насоса тщательно очистите его корпус от загрязнений. Проверьте приводную шестерню на отсутствие сколов и износа зубьев. Демонтируйте крышку, открутив крепежные болты, извлеките ведущую и ведомую шестерни с осями.

Осмотрите поверхности корпуса и крышки на предмет задиров, рисок или деформации. Убедитесь в отсутствии трещин в зоне посадочных мест осей шестерен. Проверьте состояние редукционного клапана: плунжер должен перемещаться без заеданий, пружина – не иметь остаточной деформации.

Контроль зазоров и сборка

Замерьте микрометром или нутромером критические зазоры:

- Торцевой зазор шестерен (между торцом шестерни и крышкой)

- Радиальный зазор (между зубьями шестерни и корпусом)

- Зазор между осями и отверстиями в корпусе

| Параметр | Номинальный зазор, мм | Предельный износ, мм |

|---|---|---|

| Торцевой зазор шестерен | 0,03-0,09 | 0,15 |

| Радиальный зазор | 0,11-0,18 | 0,25 |

| Зазор в посадочных местах осей | 0,016-0,052 | 0,10 |

При превышении допустимых значений замените шестерни, оси или корпус в сборе. Соберите насос в обратной последовательности, установите новое уплотнительное кольцо на корпус. Обязательно проверьте усилие пружины редукционного клапана (50-59 Н при сжатии до 7 мм). Перед установкой на двигатель заполните полость насоса чистым моторным маслом.

Диагностика неисправностей системы охлаждения

Перегрев двигателя ЗМЗ-24Д – критическая неисправность, требующая немедленной диагностики системы охлаждения. Основные признаки: закипание антифриза в расширительном бачке, рост температуры на приборной панели выше 90–95°C, пар из-под капота, снижение мощности мотора. Игнорирование симптомов ведёт к деформации ГБЦ, прогарам прокладки и капитальному ремонту.

Поиск причин начинают с визуального осмотра и проверки ключевых компонентов. Утечки охлаждающей жидкости – частый источник проблем: осматривают патрубки, радиатор, помпу, термостат, пробку расширительного бачка и соединения печки салона. Давление в системе проверяют ручным насосом (норма: 0.7–1.0 бар), имитируя рабочие нагрузки.

Основные этапы диагностики

1. Проверка циркуляции антифриза:

- Прогреть двигатель до открытия термостата (нижний патрубок радиатора должен стать горячим).

- При холодном нижнем патрубке – заклинивание термостата в закрытом положении или воздушная пробка.

- Сжать верхний патрубок радиатора на работающем моторе: отсутствие пульсации указывает на неисправность помпы.

2. Оценка эффективности радиатора:

- Загрязнение сот (пыль, насекомые) – очистка воздушным компрессором или мягкой щёткой.

- Разница температур между верхним и нижним патрубками менее 15–20°C – признак засора или низкой скорости потока.

3. Тестирование электровентилятора:

- Принудительно включить вентилятор, подав +12В напрямую на разъём – отказ двигателя требует замены.

- Проверить предохранитель (F7, 16А) и реле в монтажном блоке.

- Убедиться в срабатывании датчика включения (на радиаторе) при достижении 92–95°C.

| Симптом | Вероятная причина | Метод проверки |

| Холодная печка салона | Воздушная пробка | Прогрев с открытой пробкой радиатора, прокачка системы |

| Быстрый рост температуры на трассе | Засор радиатора | Визуальный осмотр сот, промывка |

| Падение уровня ОЖ без следов течи | Пробита прокладка ГБЦ | Тест на выхлопные газы в расширительном бачке |

4. Анализ состояния ОЖ: Маслянистая эмульсия на пробке бачка или щупе указывает на попадание выхлопных газов через повреждённую прокладку ГБЦ. Замену антифриза проводят каждые 60 тыс. км – старое вещество теряет свойства и вызывает коррозию.

Важно! Диагностику выполняют на остывшем двигателе во избежание ожогов. После ремонта систему тщательно прокачивают для удаления воздушных карманов через специальные клапаны или пробку радиатора.

Регулировка тепловых зазоров клапанов

Тепловые зазоры в механизме газораспределения двигателя ЗМЗ-24Д критически влияют на его работоспособность и ресурс. Неправильная регулировка приводит к снижению мощности, перегреву, детонации и ускоренному износу клапанов и седел.

Процедура выполняется на холодном двигателе (20°C) согласно установленным заводом параметрам: впускные клапаны – 0,25 мм, выпускные клапаны – 0,35 мм. Регулировку проводят методом "вращения коленвала" с контролем положения каждого цилиндра в ВМТ такта сжатия.

Порядок и особенности регулировки

Необходимый инструмент: набор щупов, ключ на 17 для проворачивания коленвала, торцовый ключ на 10 для контргаек, плоская отвертка.

Последовательность действий:

- Снимите клапанную крышку и воздушный фильтр.

- Проверните коленвал по часовой стрелке до совпадения меток на шкиве и передней крышке (ВМТ 1 цилиндра).

- Отрегулируйте зазоры для 1 цилиндра (впускной и выпускной клапаны) и 2 цилиндра (только впускной):

- Ослабьте контргайку регулировочного болта

- Установите щуп нужной толщины между штоком клапана и коромыслом

- Затяните болт до легкого защемления щупа

- Зафиксируйте положение, затяните контргайку

- Проверните коленвал на 180°, отрегулируйте клапаны 4 цилиндра (впускной и выпускной) и 3 цилиндра (выпускной).

- Проверните коленвал еще на 180°, отрегулируйте оставшиеся клапаны 3 и 2 цилиндров.

- Проверьте все зазоры повторно после фиксации контргаек.

Контрольные параметры:

| Тип клапана | Зазор (мм) |

| Впускной | 0.20 - 0.25 |

| Выпускной | 0.30 - 0.35 |

Важно: После запуска двигателя прослушайте работу ГРМ – посторонние стуки указывают на необходимость повторной проверки. Регулировку проводят каждые 15 000 км пробега или при появлении характерного цокота.

Ремонт головки блока цилиндров ЗМЗ-24Д

Ремонт начинается с тщательной диагностики и демонтажа. Головку снимают после слива охлаждающей жидкости и масла, отсоединения всех патрубков, проводов и шлангов (впускного, выпускного коллекторов, системы охлаждения, ГРМ). Обязательно фиксируют взаимное положение деталей ГРМ перед разборкой. После демонтажа головку очищают от нагара и отложений, удаляют старые прокладки.

Проводят дефектовку: визуальный осмотр на предмет трещин (особенно в перемычках между седлами клапанов и между клапанами и свечными колодцами), проверку плоскости привалочной поверхности на искривление (допуск не более 0.05 мм по всей плоскости). Проверяют состояние направляющих втулок клапанов (люфт стержня клапана не должен превышать 0.10 мм) и седел. При необходимости плоскость привалочной поверхности головки шлифуют, удаляя минимально возможный слой металла.

Основные этапы ремонта

Ключевые операции ремонта ГБЦ ЗМЗ-24Д включают:

- Замена направляющих втулок клапанов: Старые втулки выпрессовывают, новые запрессовывают с натягом и обрабатывают разверткой до требуемого диаметра под стержень клапана.

- Ремонт седел клапанов:

- Фрезеровка седел на станке для восстановления правильного угла фаски (45°) и ширины контактной поверхности.

- Обязательная последующая притирка клапанов к седлам запрещена для ЗМЗ-24Д. Только механическая обработка гарантирует необходимую геометрию.

- Притирка клапанов: Выполняется только для удаления мелких рисок и обеспечения герметичности после механической обработки седел. Контролируется по пояску контакта на фаске клапана (ширина 1.8-2.2 мм, непрерывный поясок по всей окружности).

- Замена маслосъемных колпачков: Устанавливаются новые колпачки на все клапаны.

- Замена клапанных пружин: При наличии усталости металла, потере упругости или поломке.

- Очистка масляных каналов: Тщательная промывка всех каналов в головке.

Параметры обработки седел клапанов:

| Параметр | Значение |

|---|---|

| Угол рабочей фаски седла | 45° ± 0.5° |

| Ширина рабочей фаски | 1.8 - 2.2 мм |

| Смещение седла (увод) относительно оси направляющей втулки | Не более 0.03 мм |

После ремонта сборку проводят в обратной последовательности. Критически важно соблюдать момент затяжки и последовательность затяжки болтов крепления головки блока цилиндров (73-78 Н·м по схеме от центра к краям в несколько подходов). Устанавливают новую прокладку ГБЦ и прокладку крышки ГРМ. После запуска двигателя дают ему поработать на холостом ходу, затем проверяют на герметичность и при необходимости регулируют тепловые зазоры клапанов.

Замена прокладки ГБЦ на ЗМЗ-24Д: пошаговая инструкция

Перед началом работ подготовьте необходимые инструменты: комплект головок, динамометрический ключ, щуп для зазоров, ветошь, очиститель (уайт-спирит или ацетон), новую прокладку ГБЦ и герметик для маслосъёмных колпачков. Убедитесь в наличии охлаждающей жидкости и моторного масла для долива после сборки. Двигатель должен быть холодным.

Слейте охлаждающую жидкость через кран радиатора и сливную пробку блока цилиндров. Отсоедините аккумулятор, снимите воздушный фильтр, топливные шланги, трос привода дросселя, высоковольтные провода и все патрубки системы охлаждения, подключенные к ГБЦ. Демонтируйте глушитель впускной системы и выпускной коллектор.

Порядок демонтажа ГБЦ

- Ослабьте болты крепления клапанной крышки в крестообразном порядке, снимите её.

- Проверьте метки ГРМ: совместите риску на шкиве коленвала с отметкой "0" на крышке привода, убедитесь, что метка на шестерне распредвала направлена вверх.

- Ослабьте натяжитель цепи, снимите цепь ГРМ со звездочки распредвала.

- Открутите болты крепления головки в обратной последовательности затяжки (схема - от центра к краям), используя динамометрический ключ.

- Аккуратно снимите ГБЦ при помощи монтажной лопатки, избегая перекосов.

Установка новой прокладки

Очистите привалочные плоскости блока цилиндров и ГБЦ металлической щёткой и ветошью с очистителем. Не допускайте попадания абразивов в масляные каналы! Уложите новую прокладку ровно по направляющим штифтам, совместив отверстия. Нанесите тонкий слой герметика на маслосъёмные колпачки в местах прилегания к ГБЦ.

Затяжка болтов и сборка

| Этап | Момент затяжки (Н·м) | Порядок |

|---|---|---|

| Предварительная | 40 | Центр → края крест-накрест |

| Основная | 110 | По схеме производителя |

| Финишная | Доворот на 90° | Все болты последовательно |

- Установите ГБЦ, вверните болты вручную до упора.

- Затяните болты в три этапа согласно таблице, соблюдая схему круговой последовательности.

- Соберите ГРМ, выставите метки, отрегулируйте натяжение цепи.

- Смонтируйте снятые узлы, залейте охлаждающую жидкость и масло.

После запуска прогрейте двигатель до рабочей температуры, проверьте герметичность стыков и уровень технических жидкостей. Повторите протяжку болтов ГБЦ на остывшем моторе через 500-700 км пробега.

Дефектовка шатунно-поршневой группы ЗМЗ-24Д

Визуальный осмотр начинают с выявления механических повреждений: глубоких задиров на юбке поршня, трещин в зоне канавок под поршневые кольца, сколов или деформации бобышек. Проверяют состояние отверстий под палец и посадочных мест под втулки верхней головки шатуна на предмет эллипсности или конусности. Особое внимание уделяют отсутствию следов перегрева (изменение цвета металла, коробление).

Обязательно осматривают поршневые кольца на предмет поломок, закоксовывания канавок и износа рабочих поверхностей. Шатуны контролируют на изгиб и скручивание, оценивают состояние вкладышей коленчатого вала по наличию отслоений баббита, глубоких царапин или неравномерного износа. Проверяют фиксацию стопорных колец поршневого пальца.

Измерения и допустимые параметры

Ключевые замеры выполняют микрометром и нутромером:

- Зазор между поршнем и цилиндром: 0,05–0,07 мм (макс. 0,15 мм)

- Зазор в замке поршневых колец: 0,3–0,6 мм (макс. 1,0 мм)

- Боковой зазор между кольцом и канавкой поршня: 0,05–0,09 мм (макс. 0,15 мм)

- Диаметр шатунной шейки коленвала: 56,500–56,527 мм (допуск износа ±0,03 мм)

Таблица 1. Параметры дефектовки пальцев и шатунов

| Наружный диаметр поршневого пальца | 25,000–25,005 мм |

| Зазор палец–втулка шатуна | 0,0045–0,0095 мм |

| Осевой зазор поршневого пальца | 0,20–0,45 мм |

| Несоосность головок шатуна | ≤ 0,04 мм на 100 мм длины |

При превышении допустимых значений комплектующие подлежат замене. Обязательной выбраковке подвергаются шатуны с трещинами любой локализации, деформированные поршни или детали с критическим износом посадочных поверхностей. После замера массы поршни группируют в наборы с разницей ≤ 2,5 г, шатуны – ≤ 4 г.

Шлифовка коленвала и подбор вкладышей

Шлифовка коленчатого вала ЗМЗ-24Д выполняется при превышении допустимого износа коренных или шатунных шеек, наличии задиров или овальности. Процесс производится на специализированном шлифовальном станке с последовательной обработкой всех шеек до одного ремонтного размера. Точность шлифовки контролируется микрометром с погрешностью не более 0,01 мм, обязательна финишная полировка поверхности.

После шлифовки подбираются ремонтные вкладыши коренных и шатунных подшипников, соответствующие новому размеру шеек. Необходимо использовать комплекты одного производителя и ремонтного размера для всех подшипников. Критически важно проверить монтажные зазоры пластиковым щупом или расчетным методом после установки вкладышей.

Параметры ремонтных размеров

| Ремонтный размер | Коренные шейки (мм) | Шатунные шейки (мм) |

|---|---|---|

| Номинальный | 66,00 - 66,02 | 58,00 - 58,02 |

| 0,25 | 65,75 - 65,77 | 57,75 - 57,77 |

| 0,50 | 65,50 - 65,52 | 57,50 - 57,52 |

| 0,75 | 65,25 - 65,27 | 57,25 - 57,27 |

| 1,00 | 65,00 - 65,02 | 57,00 - 57,02 |

Допустимые рабочие зазоры после сборки:

- Коренные подшипники: 0,026-0,073 мм

- Шатунные подшипники: 0,026-0,073 мм

Обязательные этапы контроля после шлифовки:

- Измерение диаметра всех шеек микрометром в 2 плоскостях

- Проверка соосности вала (допуск биения ≤ 0,03 мм)

- Контроль радиусов галтелей (не допускается образование острых кромок)

- Маркировка ремонтного размера на щеке вала несмываемой краской

При установке вкладышей категорически запрещается подкладывание фольги или ручная доработка. При несоответствии зазоров номинальным значениям требуется повторная шлифовка на следующий ремонтный размер или замена коленвала.

Настройка карбюратора К-126Г после сборки

Перед установкой на двигатель убедитесь в герметичности соединений, правильности монтажа топливных и воздушных патрубков, а также отсутствии перекосов корпуса. Проверьте ход дроссельных заслонок и возврат пружин в исходное положение.

Подключите ручной подсос, отрегулировав длину троса для полного закрытия воздушной заслонки при вытянутом рычаге и свободного открытия при утопленном положении. Убедитесь в синхронности открытия первичной и вторичной камер.

Основные регулировочные операции

Регулировка поплавковой камеры:

- Снимите крышку карбюратора, установите её вертикально

- Замерьте расстояние от прокладки до поверхности топлива (должно быть 20-21 мм)

- Откорректируйте язычком поплавков, подгибая кронштейн

Настройка холостого хода:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Заверните винт качества смеси до упора, затем отверните на 2.5 оборота

- Винтом количества смеси установите обороты 600-700 об/мин

- Винтом качества добейтесь максимальных оборотов

- Повторите пункты 3-4 до стабильной работы

Проверка переходных режимов: Резко нажмите педаль газа – двигатель должен без провалов набирать обороты. При рывках увеличьте уровень топлива в поплавковой камере на 1-1.5 мм.

| Параметр | Значение | Инструмент |

|---|---|---|

| Зазор иглы экономайзера | 13±0.15 мм | Щуп 0.15 мм |

| Угол открытия дросселя (ХХ) | 1.5-2° | Угломер |

| Давление топлива | 0.25-0.30 кгс/см² | Манометр |

Финишная проверка: При движении с места не должно быть рывков, разгон должен происходить без детонации. Проверьте цвет свечей зажигания после 10 км пробега – изолятор должен иметь светло-коричневый оттенок.

Выставление зажигания двигателя ЗМЗ-24Д

Угол опережения зажигания (УОЗ) критически влияет на работу двигателя ЗМЗ-24Д. Неправильная установка вызывает детонацию, перегрев, падение мощности и повышенный расход топлива. Регулировка осуществляется поворотом корпуса прерывателя-распределителя относительно блока цилиндров после предварительной подготовки.

Перед началом работ убедитесь в исправности свечей зажигания, контактов прерывателя и высоковольтных проводов. Двигатель должен быть прогретым, а аккумулятор заряжен. Для точной настройки потребуется стробоскоп или контрольная лампа на 12В.

Порядок регулировки

- Снимите крышку прерывателя-распределителя и проверьте зазор между контактами (0.35-0.45 мм).

- Поверните коленвал ключом до совмещения метки на шкиве с риской "5" на крышке ГРМ (5° до ВМТ для бензина АИ-92).

- Ослабьте гайку крепления трамблера и подключите стробоскоп/лампу к катушке зажигания и массе.

- Запустите двигатель (при использовании лампы включите зажигание без запуска).

- Направьте стробоскоп на метки шкива. При совмещении меток риска на шкиве должна совпадать с цифрой "5" на крышке ГРМ.

- Поворачивайте корпус трамблера до точного совпадения меток, затем затяните крепёжную гайку.

Проверка правильности установки: при резком нажатии на газ двигатель не должен детонировать (металлический стук). Допускается кратковременная детонация (2-3 сек) при движении под нагрузкой на 4 передаче со скорости 50 км/ч. При необходимости выполните коррекцию угла поворотом трамблера на 1-2°.

| Параметр | Значение |

|---|---|

| Номинальный УОЗ на холостом ходу | 5° до ВМТ |

| Допустимая погрешность | ±1° |

| Обороты холостого хода при регулировке | 820-900 об/мин |

При отсутствии стробоскопа используйте метод максимальных оборотов: на работающем двигателе поворачивайте трамблер до достижения максимально устойчивых оборотов холостого хода, затем верните на 1-2° назад. После любой корректировки обязательно проверяйте отсутствие детонации в движении.

Обкатка мотора после капитального ремонта

Обкатка двигателя ЗМЗ-24Д после капремонта – обязательный этап для обеспечения ресурса и правильной приработки новых деталей. Этот процесс позволяет подвижным элементам (поршневой группе, вкладышам, кольцам) адаптироваться к рабочим нагрузкам, формируя оптимальные зазоры и микрорельеф поверхностей.

Неправильная или прерванная обкатка приводит к ускоренному износу, задирам цилиндров, повышенному расходу масла и потере компрессии. Строгое соблюдение регламента исключает перегрев, деформации и необходимость повторного ремонта.

Этапы и правила обкатки

Подготовка: Проверьте уровень масла (специальное обкаточное М-8В или М-10Г2к), охлаждающей жидкости, натяжение ремней. Прогрейте мотор до 80–90°C на холостом ходу (10–15 минут), контролируя отсутствие течей и посторонних шумов.

- Начальный этап (0–500 км):

- Обороты: не выше 2500 об/мин

- Скорость: до 60 км/ч

- Нагрузка: движение без прицепа/пассажиров, исключение длительных подъемов

- Режим: чередование 20–30 минут движения с 5–10 минутами остановки для остывания

- Основной этап (500–1500 км):

- Обороты: плавное увеличение до 3500 об/мин

- Скорость: до 80 км/ч

- Нагрузка: допустима частичная загрузка салона (2–3 человека)

- Режим: избегайте постоянных оборотов – используйте переключения передач для вариативности нагрузки

| Параметр | Этап 1 (0–500 км) | Этап 2 (500–1500 км) |

|---|---|---|

| Макс. обороты | 2500 об/мин | 3500 об/мин |

| Макс. скорость | 60 км/ч | 80 км/ч |

| Допустимая нагрузка | Водитель + 1 пассажир | Полная загрузка салона |

| Длительность непрерывной работы | 20–30 мин | 45–60 мин |

Завершение: После 1500 км выполните замену масла и фильтра (даже при чистом масле!). Проверьте затяжку ГБЦ, момент затяжки гаек шатунов, тепловые зазоры клапанов. Первые 2000 км избегайте работы на максимальной мощности и длительных поездок на высоких оборотах.

Типичные поломки и методы их устранения

Двигатель ЗМЗ-24Д подвержен характерным неисправностям, связанным с износом компонентов, нарушением регулировок и эксплуатационными факторами. Своевременная диагностика и устранение дефектов предотвращают развитие критических повреждений.

Большинство поломок проявляется через внешние симптомы: посторонние шумы, повышенный расход масла или топлива, неустойчивая работа. Для точного определения причины требуется последовательная проверка систем.

Распространенные неисправности и решения

| Неисправность | Причина | Метод устранения |

|---|---|---|

| Повышенный расход масла |

|

Замена колпачков, раскоксовка колец или замена поршневой группы |

| Стук в верхней части двигателя |

|

Регулировка тепловых зазоров, замена изношенных деталей ГРМ |

| Перегрев двигателя |

|

Промывка системы охлаждения, замена термостата, регулировка натяжения ремня |

| Падение мощности |

|

Чистка карбюратора, замена топливного насоса, регулировка зажигания |

Важные рекомендации:

- При замене поршневых колец обязательна хонинговка цилиндров

- Регулировку клапанов проводить на холодном двигателе (зазор 0.25-0.30 мм)

- После ремонта ГБЦ проверять плоскостность привалочной поверхности

Список источников

При подготовке материалов по двигателю ЗМЗ-24Д использовались официальные технические документы и специализированные издания.

Для точности описания характеристик и процедур ремонта рекомендовано обращаться к первоисточникам.

- Официальное руководство по ремонту двигателя ЗМЗ-24Д (Заволжский моторный завод)

- Каталог деталей и сборочных единиц двигателя ЗМЗ-24Д

- Технические спецификации и паспортные данные ЗМЗ-24Д (заводская документация)

- Учебные пособия по устройству автомобилей ГАЗ-24 "Волга" (СССР/Россия)

- Специализированные издания: журнал "За рулём", тематические выпуски 1970-1980-х гг.

- Монографии по ремонту карбюраторных двигателей отечественного производства

- Архивные технические бюллетени Заволжского моторного завода

- Производственные инструкции по сборке и диагностике силовых агрегатов ЗМЗ