Задний лонжерон - особенности, применение и техобслуживание

Статья обновлена: 28.02.2026

Задний лонжерон – ключевой силовой элемент конструкции кузова автомобиля, обеспечивающий жесткость и безопасность в задней части транспортного средства.

Эта деталь воспринимает основные нагрузки от подвески, дорожного полотна и массы груза, играя критическую роль для устойчивости и управляемости.

Материал исполнения, конструктивные особенности и состояние лонжерона напрямую влияют на долговечность автомобиля и сохранение геометрии кузова после ударов.

Основная несущая функция заднего лонжерона

Задний лонжерон служит основным продольным силовым элементом кузова или рамы транспортного средства, обеспечивая пространственную жесткость и воспринимая ключевые эксплуатационные нагрузки. Его функция заключается в создании силового каркаса для крепления агрегатов ходовой части, передачи и распределении усилий по всей конструкции.

Как несущий компонент, лонжерон гасит вертикальные, продольные и поперечные динамические воздействия: вес кузова, пассажиров и груза; ударные нагрузки от дорожного полотна; крутящий момент двигателя; силы инерции при разгоне, торможении и маневрах. Это обеспечивает стабильность геометрии кузова, защищает пассажирский отсек от деформаций и гарантирует корректную работу подвески.

Воспринимаемые нагрузки и их распределение

| Тип нагрузки | Источник воздействия | Характер работы лонжерона |

|---|---|---|

| Вертикальная | Масса автомобиля, дорожные удары | Работа на изгиб, амортизация толчков |

| Продольная | Тяга двигателя, торможение, инерция | Растяжение/сжатие, передача усилий на кузов |

| Поперечная | Виражные нагрузки, боковой ветер | Сопротивление сдвигу, поддержание устойчивости |

| Крутящая | Реакции подвески, крутящий момент | Восприятие моментов, обеспечение циклической прочности |

Влияние заднего лонжерона на жесткость кузова

Задний лонжерон служит ключевым силовым элементом каркаса автомобиля, формируя основу пространственной жесткости конструкции. Его продольное расположение обеспечивает сопротивление скручивающим и изгибающим нагрузкам при движении, предотвращая деформацию дверных проемов, просадку крыши и нарушения геометрии оконных рам.

Профиль сечения, толщина металла и наличие технологичных армирующих вставок напрямую определяют крутильную и изгибную жесткость задней части кузова. Повреждение лонжерона нарушает силовые характеристики, приводя к вибрациям, ускоренной усталости металла и изменению векторных нагрузок на подвеску.

- Крутильная устойчивость: Воспринимает разнонаправленные усилия при диагональном вывешивании колес

- Продольная стабильность: Гасит инерционные нагрузки при разгоне/торможении

- Рама безопасности: Уровень усиления зоны деформации при ударах сзади

- Точечное крепление: Обеспечивает неизменность позиционирования элементов подвески и топливной системы

| Тип воздействия | Последствия снижения жесткости |

| Кручение | Скрипы кузова, заклинивание дверей/багажника |

| Продольный изгиб | Деформация пола, нарушение углов развала колес |

Сохранение эталонной жесткости напрямую влияет на ресурс кузова, точность работы подвески и уровень шумовибронагруженности салона. Ремонт с нарушением геометрии лонжерона неизбежно ухудшает динамические характеристики автомобиля.

Роль заднего лонжерона в пассивной безопасности автомобиля

Задний лонжерон выступает ключевым силовым элементом кузова, напрямую влияющим на поглощение энергии удара при ДТП. При столкновении сзади он программируемо деформируется по заданным зонам, сокращая перегрузки, действующие на пассажиров. Конструктивные особенности (S-образные изгибы, технологические ослабления) обеспечивают постепенное сопротивление нагрузке.

Деформация лонжерона минимизирует проникновение посторонних объектов в салон и сохраняет целостность топливной системы. Одновременно он перераспределяет ударные нагрузки на смежные элементы (пол, стойки крыши) по силовым линиям кузова. Это предотвращает критическое смещение сидений и снижает риск травм позвоночника.

Функции в безопасности

- Absorb & Divert: Поглощает до 70% удара при заднем столкновении и перенаправляет энергию вверх/вбок

- Сохранение зоны выживания: Формирует буферную зону, защищающую пассажиров второго ряда

- Стабилизация салона: Предотвращает смещение кресел и деформацию дверных проемов

| Параметр | Влияние на безопасность |

| Предел текучести материала | Определяет скорость и характер контролируемой деформации |

| Конфигурация поперечного сечения | Коробчатый профиль повышает устойчивость к скручиванию |

Нарушение геометрии лонжерона свыше 3 мм по результатам замеров контрольных точек требует замены. Коррозия свыше 30% толщины металла в зоне креплений амортизаторов признается критичной. Непрофессиональный ремонт провоцирует концентрацию напряжений, что многократно повышает риск неконтролируемого разрушения при аварии.

Классификация лонжеронов по конструктивному типу

Конструкция заднего лонжерона напрямую влияет на его несущую способность, технологичность изготовления и ремонтопригодность. Инженеры стремятся достичь оптимального баланса между прочностью, весом и стоимостью.

По конструктивному исполнению различают следующие основные виды лонжеронов, используемых в задних частях несущих элементов кузова:

Основные типы:

- Сплошные (Цельносварные): Самый простой и традиционный тип. Изготавливается из гнутой профилированной заготовки или отливки. Требует меньше сварки при сборке кузова, но сложнее в локальном ремонте. Часто встречается на раме.

- Коробчатые: Наиболее распространенный тип в несущих кузовах. Образуется соединением двух Г-образных профилей (правого и левого), создавая замкнутую прямоугольную или трапециевидную трубу. Обеспечивает высокую жесткость на кручение и изгиб при относительно небольшом весе.

- Составные (Коробчатые с вкладышами): Вариация коробчатого лонжерона, где внутреннее пространство заполнено дополнительными усилителями, вставками (поперечные перегородки, "соты" из более тонкого металла) или залито полиуретановыми составами. Значительно повышает локальную жесткость и сопротивление сминанию при столкновении.

Менее распространенные или специализированные типы:

- Трубчатые: Изготавливаются из цельной толстостенной трубы. Обладают высокой прочностью и жесткостью, особенно на кручение, но сложны в интеграции в кузов и дороги. Характерны для гоночных автомобилей, некоторых внедорожников и задних подрамников.

- Х-образные: Представляют собой сетчатую конструкцию из взаимопересекающихся силовых элементов, спаренных или выполненных как единое целое. Обеспечивают высокую пространственную жесткость, но сложны в производстве и ремонте.

- Комбинированные: Используют сочетание разных профилей коробчатой и/или трубчатой формы на разных участках лонжерона для оптимизации распределения нагрузок.

Ключевое различие:

Сплошной лонжерон обычно рассматривается как единая неразъемная балка, тогда как коробчатый лонжерон (особенно составной) чаще всего является результатом сборки нескольких деталей. Монтаж коробчатого варианта на кузов обычно требует точечной сварки по всему периметру фланцев.

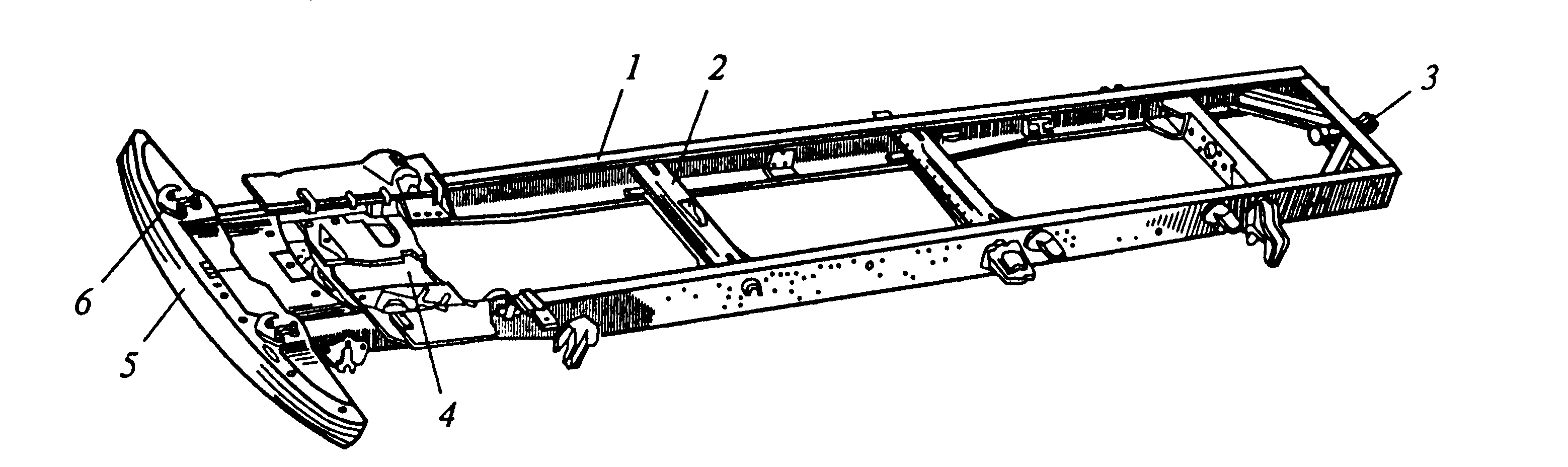

Лонжероны в рамных конструкциях

В классических рамных конструкциях транспортных средств лонжероны являются основным силовым элементом, формирующим продольную основу рамы. Они непрерывно проходят через всю длину шасси, принимая на себя основные нагрузки от массы кузова, двигателя, пассажиров и груза, а также динамические воздействия при движении.

Задний лонжерон концентрирует усилия от задней подвески, элементов трансмиссии (например, редуктора моста) и буксировочных устройств. Его конструкция рассчитана на сопротивление кручению, изгибу и сжатию, обеспечивая геометрическую стабильность всей рамы в экстремальных условиях эксплуатации.

Виды и технические характеристики:

- Прямые/изогнутые: Прямые обеспечивают максимальную жёсткость, изогнутые – улучшают распределение нагрузок в сложных рамах.

- Сечение: Швеллер (С-образное), коробчатое (замкнутое прямоугольное) или комбинированное. Толщина металла – от 3 до 12 мм в зависимости от класса техники.

- Материал: Низкоуглеродистая сталь (ГОСТ 380), высокопрочные легированные стали (например, 30ХГСА), алюминиевые сплавы в спецтехнике.

Ремонт и замена:

- Диагностика: Выявление трещин, коррозии, деформаций (замеры геометрии рамы).

- Ремонт: Армирование накладками, сварка трещин с применением термообработки для снятия напряжений.

- Замена фрагмента: Вырезка повреждённого участка с последующей вставкой нового элемента методом "в замок" и усиленной сварки.

- Полная замена: Необходима при критических повреждениях, требует спецоборудования для позиционирования и контроля геометрии рамы.

| Критерий | Ремонт | Замена |

|---|---|---|

| Целесообразность | Локальные повреждения (трещины до 20% сечения) | Сквозная коррозия, переломы, деформация свыше 3° |

| Оборудование | Сварочный аппарат, гидродомкраты | Стапель, измерительные стенды |

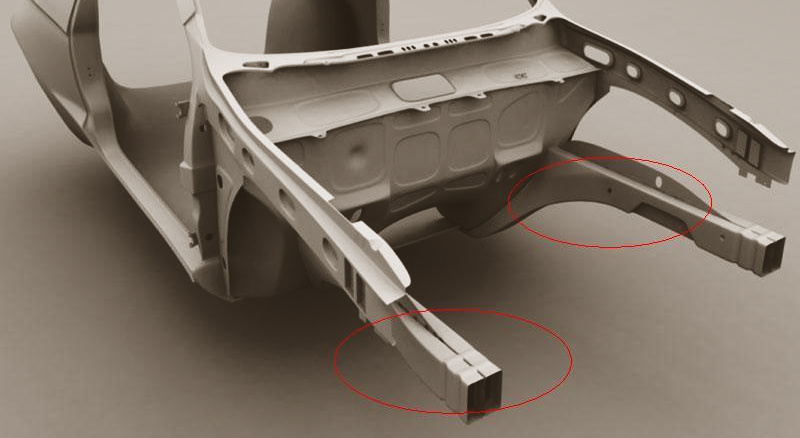

Интегрированные лонжеронные конструкции в несущем кузове

Лонжероны в кузове интегрированной конструкции выполняют роль силовых элементов, напрямую соединенных с панелями основания и каркасом автомобиля. В отличие от рамных систем, они формируются из усиленных штампованных профилей и высокопрочных стальных сплавов, сваренных в единую пространственную структуру. Такое решение обеспечивает оптимальное распределение динамических и статических нагрузок при минимальном весе.

Главное назначение интегрированных лонжеронов – поглощение фронтальных и боковых ударных деформаций за счет контролируемого смятия. Продольные зоны деформации включают H- и Y-образные профили со сменной толщиной металла (от 0.8 до 3 мм), усиленные внутренними косынками и поперечинами. Дополнительные усилители крепятся кронштейнным креплением при точечной сварке в 8-12 позициях на контур соединения.

Технические параметры

| Критерий | Параметры |

| Макс. нагрузка | 380-650 МПа (зависит от класса авто) |

| Силовые зоны | Катаные усиления порогов, передние колени |

| Коррозионная защита | Цинк-алюминиевое покрытие 85% поверхности |

Ремонтные ограничения: Сварка допустима только для локальных участков – максимум 30% от общей длины профиля. Сквозные трещины или переломы требуют замены сегмента методом врезки на фланцевое соединение с вафельным проваром по уникальным контурам при температурах не выше 650°C. Выправление геометрии запрещено при деформациях свыше 15° в зонах с перфорированными амортизационными отверстиями.

Критические особенности замены:

- Контроль точек GAP-анализом после демонтажа подрамника

- Обязательная калибровка усилий затяжки болтов (14–18 Н·м)

- Проверка усталостных напряжений гель-покрытием

Цельные монолитные лонжероны

Цельные монолитные лонжероны представляют собой единую металлическую конструкцию, изготовленную из высокопрочной стали или алюминиевого сплава. Их производят методом горячей штамповки или фрезерования цельнометаллических заготовок, что обеспечивает отсутствие сварных соединений и монтажных швов по всей длине элемента.

Основное назначение таких конструкций – создание максимальной продольной жёсткости и несущей способности для силового каркаса кузова. Они эффективно поглощают и распределяют ударные нагрузки при ДТП, защищая салон, а также служат базой для крепления элементов подвески, топливного бака и других систем.

Технические характеристики

- Материал: Легированная сталь (HSLA) или алюминий серии 7000.

- Прочность: Предел текучести от 400 МПа (сталь) до 500 МПа (алюминий).

- Конструкция: Переменное сечение с утолщениями в зонах повышенных нагрузок.

- Коррозионная защита: Горячее цинкование и полимерное покрытие.

Ремонт и замена: Прямые монолитные лонжероны ремонту не подлежат при деформации или трещинах из-за нарушения кристаллической решётки металла. Частичная вырезка повреждённых участков допускается исключительно по регламенту производителя с применением специализированного оборудования. В 95% случаев ударные повреждения требуют полной замены агрегата, причём новая деталь должна соответствовать заводским параметрам по:

- геометрии точек крепления,

- толщине материала,

- марке сплава.

Монтаж осуществляется только на стапеле с контролем углов и диагоналей кузова. Квалификация сертифицированных специалистов обязательна, так как ошибки приводят к ухудшению управляемости и снижению пассивной безопасности.

Составные (секционные) конструкции

Составные лонжероны изготавливаются из нескольких независимых секций, соединённых болтами или заклёпками через усиленные монтажные узлы. Такая конструкция позволяет упростить производство, транспортировку и сборку крупногабаритных элементов, особенно в авиационной и мостостроительной отраслях, где цельные конструкции непрактичны.

Ключевые технические характеристики включают: расчёт нагрузок на каждый стык, класс прочности крепёжных элементов, допуски на взаимное позиционирование секций и защиту соединений от коррозии. Требования регламентируются ГОСТ Р ИСО 9001 и отраслевыми стандартами безопасности.

Особенности эксплуатации и обслуживания

- Преимущества: Снижение логистических затрат, возможность локального ремонта путём замены повреждённой секции, адаптивность под разные типоразмеры конструкций.

- Риски: Потеря целостности при ослаблении крепежа, усталостные трещины в зонах стыков, коррозионное повреждение монтажных пластин.

- Ремонт: Полная разборка узла, очистка контактных поверхностей, замена деформированных элементов. Контроль затяжки болтов динамометрическим ключом обязателен. При выявлении коррозии секции демонтируются для пескоструйной обработки.

- Замена: Требует точного соблюдения геометрии конструкции. Новые секции перед установкой проходят калибровку на стенде, соединения герметизируются антикоррозионными составами.

| Контролируемый параметр | Методика проверки | Допустимое отклонение |

|---|---|---|

| Соосность секций | Лазерная юстировка | ≤0,5 мм/м |

| Натяжение крепежа | Ультразвуковой тест | ±5% от номинала |

| Зазор в стыках | Щупы | ≤0,05 мм |

Материалы изготовления стальных лонжеронов

Лонжероны воспринимают основную нагрузку каркаса конструкции, что требует исключительной прочности и усталостной выносливости материалов. Для их производства преимущественно применяют легированные стали с добавлением хрома, никеля, молибдена и марганца, обеспечивающие высокие механические характеристики при статических и динамических воздействиях.

Конкретные марки сталей подбираются исходя из назначения и эксплуатационных требованностей конструкции. Основными критериями выбора служат: предел прочности на растяжение, ударная вязкость, сопротивление усталостным трещинам, технологичность сварки и устойчивость к коррозионному растрескиванию.

Ключевые марки сталей и их свойства

| Марка стали | Предел прочности (МПа) | Ключевые преимущества | Типичное применение |

|---|---|---|---|

| 30ХГСА | 1600-1800 | Оптимальное сочетание прочности и пластичности | Авиационные лонжероны крыла |

| 30ХГСНА | 1700-1900 | Повышенная вязкость при низких температурах | Морские суда, арктическая техника |

| 40ХНМА | 1900-2100 | Исключительная прочность и термостойкость | Высоконагруженные узлы вертолётных роторов |

| 20Г2Р | 500-600 | Экономичность, технологичность штамповки | Автомобильные лонжероны рам |

Алюминиевые лонжероны в премиальных авто

Алюминиевые лонжероны широко применяются в премиальном сегменте благодаря сочетанию низкой массы и высокой прочности. Использование алюминиевых сплавов (например, серий 6000 и 7000) позволяет сократить общий вес кузова на 20–40%, улучшая динамику, управляемость и топливную экономичность. При этом конструкция сохраняет требуемую жесткость на кручение и устойчивость к ударным нагрузкам.

Технологии производства включают экструзию сложных профилей, литьё под давлением и ковку для критичных узлов. Соединение элементов выполняется методом роботизированной сварки в среде аргона, клепки или адгезивными составами. Такой подход обеспечивает равномерное распределение нагрузок и коррозионную стойкость, но требует высокоточного оборудования и контроля качества на всех этапах сборки.

Особенности ремонта и замены

- Сложность восстановления: Поврежденные алюминиевые секции часто требуют полной замены из-за ограниченной ремонтопригодности (алюминий теряет свойства при нагреве).

- Специфика ремонтных работ: Аргонодуговая сварка возможна только на специальных стендах с защитой от окисления; запрещено применение стандартных кузовных рихтовочных методов.

- Замена: Производится модульно – поврежденный участок вырезается и заменяется новым элементом с заводскими точками крепления. Требует точного соблюдения геометрии кузова.

- Квалификация СТО: Ремонт допускается исключительно в сертифицированных центрах, оборудованных инструментами для алюминия (специнструмент для резки, динамометрические ключи, 3D-измерительные системы).

Использование высокопрочных сталей в современных моделях

Применение высокопрочных сталей (марки 30ХГСА, ВКС-160, 40ХНСМА) при изготовлении задних лонжеронов обеспечивает критическое снижение массы конструкции при сохранении требуемой несущей способности. Эти сплавы имеют предел прочности от 1200 до 1800 МПа, что позволяет сопротивляться экстремальным изгибающим моментам и поперечным нагрузкам, характерным для хвостовых частей. Отмечается улучшенная усталостная долговечность, которая достигается легированием хромом, никелем и молибденом.

Обработка таких материалов требует применения абразивных режущих инструментов и жидкостей охлаждения из-за повышенной твердости (HRc 38-52). Сложности возникают при сварке – необходимо использовать аргонодуговую или электронно-лучевую технологии с последующей термообработкой для снятия внутренних напряжений. Повреждения высокопрочных сталей часто сопровождаются микротрещинами, невидимыми при визуальном контроле, что диктует обязательное проведение дефектоскопии.

Особенности ремонта

- Патч-накладки: Закрепляются клепаными соединениями с титановыми заклепками, исключающими электрохимическую коррозию

- Локальная замена: Допускается только при соответствии исходной марке стали и проведении посттермической обработки восстановленного участка

- Контроль качества: Магнитопорошковый и ультразвуковой методы выявления скрытых дефектов после каждого ремонтного вмешательства

Ключевые ограничения:

- Недопустимость применения газовой сварки из-за риска отпуска металла

- Запрет на удаление более 15% сечения элемента без полной замены лонжерона

- Обязательная катодная защита во избежание коррозионного растрескивания

| Параметр | Обычная сталь | Высокопрочная сталь |

|---|---|---|

| Предел текучести | 380-450 МПа | 950-1200 МПа |

| Масса лонжерона (тип. сечение) | 22-24 кг | 14-16 кг |

| Ресурс до капремонта | 8000 летных часов | 12000 летных часов |

Толщина металла в лонжеронных балках

Толщина металла заднего лонжерона является критическим параметром, определяющим его прочность, жесткость и способность поглощать ударную энергию при столкновениях. Для стандартных легковых автомобилей она обычно варьируется в пределах 1.2–2.5 мм, в зависимости от конкретной модели, места сечения балки и ее функциональной роли в силовой структуре кузова. В зонах максимальных нагрузок (например, возле креплений подвески или в местах сварки с усилителями) толщина может быть увеличена за счет дополнительных накладок или локального утолщения. Производители используют высокопрочные стали марок HSS (High Strength Steel) или UHSS (Ultra High Strength Steel), что позволяет сохранять малый вес при сохранении заданных прочностных характеристик.

Точное значение толщины металла строго регламентировано заводом-изготовителем и определяется инженерными расчетами под конкретные нагрузки. Отклонения при ремонте (особенно при рихтовке или некачественной замене секций) могут катастрофически снизить пассивную безопасность. Измерение остаточной толщины после ДТП выполняется ультразвуковым толщиномером в контрольных точках, указанных в Technical Documentation. Ремонт методом вставки требует использования оригинальных запчастей или сталей-аналогов с идентичными механическими свойствами и толщиной стенки. Применение более тонкого или мягкого металла недопустимо – это приведет к преждевременной деформации лонжерона в аварийной ситуации.

Факторы, влияющие на толщину металла

- Распределение нагрузок: Толщина увеличивается в зонах высокого напряжения (стыки, крепления кронштейнов).

- Тип стали: Чем выше предел текучести материала (например, DP600, Boron Steel), тем тоньше может быть стенка балки без потери прочности.

- Коррозионная стойкость: В областях, подверженных коррозии (колесные арки), часто применяется сталь с цинковым покрытием и допускается небольшой запас толщины.

- Конструктивная геометрия: Сложные профили (П-образные, коробчатые сечения) позволяют оптимизировать вес и прочность при меньшей толщине стенки по сравнению с плоскими элементами.

Расчетные зоны деформации лонжеронов

Расчётные зоны деформации – специфические участки лонжерона, спроектированные для контролируемого поглощения кинетической энергии при ударе. Их ключевая цель – защита салона транспортного средства за счёт направленного сминания материала, снижая пиковые нагрузки на каркас и жизненно важные узлы. Локализация и характеристики зон определяются компьютерным моделированием (методом конечных элементов) с учётом сил деформации и динамики аварии.

В заднем лонжероне такие зоны обычно располагаются перед точкой крепления к раме или кузову, выполняя функцию аварийного деформационного шва. Задействуются при фронтальном или угловом столкновении сзади, деформируясь по спирали или ступенчато. Целевая деформация достигается осознанным ослаблением конструкции: использованием металла переменной толщины, технологических канавок, перфорации или сложнорежимного профиля сечения, что обеспечивает предсказуемость разрушения при минимальном превышении критической нагрузки.

Ошибки при восстановлении деформированных зон:

- Рихтовка нарушает структуру металла, создавая внутренние напряжения и очаги усталости.

- Заварка трещин некорректна из-за отклонений от расчётной прочности сварного шва.

- Локальные усиления меняют жёсткость, блокируя функцию поглощения ударов.

Ремонт повреждений в расчётных зонах запрещён нормативными документами (ГОСТ Р 51709-2018, ASTM). Посторонние вмешательства нарушают физику сминания в аварийных режимах, провоцируя резкое разрушение конструкции при повторном ДТП. Единственный допустимый метод – замена деформированного сегмента на сертифицированный узел с применением кондукторов и автоматической сварки для сохранения геометрии.

Коэффициент прочности сварных швов

Коэффициент прочности сварного шва является критически важным параметром при проектировании и эксплуатации сварных соединений заднего лонжерона. Он выражается как отношение разрушающей нагрузки сварного соединения к разрушающей нагрузке цельного металла основного материала без шва. Этот показатель напрямую характеризует надежность соединения и его соответствие расчетным нагрузкам при циклических и ударных воздействиях.

Значение коэффициента должно строго соответствовать конструкторской документации и нормативным требованиям отрасли (например, OСТ 1 90247-85 в авиации или СНиП II-23-81 в строительстве). Для ответственных соединений лонжерона минимально допустимый коэффициент обычно составляет 0,85-0,95. Проверка осуществляется методами неразрушающего контроля (рентген, ультразвук) и механическими испытаниями образцов-свидетелей.

Факторы влияния на коэффициент прочности

- Технология сварки: TIG (аргонодуговая) обеспечивает более высокие показатели, чем МИГ/МАГ

- Качество подготовки кромок: точность разделки и очистка от загрязнений

- Параметры режима: сила тока, скорость сварки, температурный интервал

- Дефекты шва: поражаемость, непровары, подрезы снижают коэффициент

Ремонт несоответствий: При выявлении коэффициента ниже нормы осуществляется:

- Дефектация протяженности участка снижения прочности

- Фрезерование шва с выборкой дефектного материала

- Повторная сварка с предварительным подогревом и контролируемым остыванием

- Обязательная термообработка зоны ремонта для снятия остаточных напряжений

Важно! Коэффициент восстановленного участка должен быть равен коэффициенту основного шва. При невозможности обеспечения требуемых характеристик производится замена всего узла.

| Тип соединения | Ожидаемый коэффициент | Метод контроля |

|---|---|---|

| Стыковое | 0,90-0,97 | Ультразвуковой |

| Угловое | 0,85-0,92 | Рентгенографический |

| Наложенное | 0,80-0,88 | Магнитопорошковый |

Допустимые нагрузки на заднюю ось

Допустимая нагрузка на заднюю ось определяется конструктивными особенностями лонжерона и устанавливается производителем. Превышение этого параметра приводит к деформации силовых элементов, ускоренной усталости металла и разрушению сварных швов. Эта величина напрямую связана с грузоподъёмностью транспортного средства и его распределением по осям.

Технические характеристики нагрузки указываются в документации к автомобилю (в разделе "Массо-габаритные параметры") и на информационной табличке (часто расположенной на стойке водительской двери или центральной стойке). Основными факторами влияния являются толщина металла лонжерона, схема усиливающих косынок, качество термообработки и тип подвески.

Расчётные параметры и ограничения

Ключевые величины включают:

- Номинальная статическая нагрузка (Ga) – постоянная нагрузка в неподвижном состоянии

- Максимальная динамическая нагрузка (Gd max) – допуск при ударных воздействиях (кочки, переезд препятствий)

- Предельная разрушающая нагрузка (Gr) – критическое значение, вызывающее необратимую деформацию

| Параметр | Единица измерения | Типичный диапазон для легковых авто |

|---|---|---|

| Ga | кг | 600 – 1200 |

| Gd max | кг | 900 – 1800 |

| Gr | кг | 1800 – 3500 |

Методы контроля: Измерение производится на весовой платформе при частичной или полной загрузке ТС. При ремонте лонжерона допустимые нагрузки снижаются на 15-30% в зависимости от технологии восстановления (сварка, использование накладок, замена секций). Установка усиленных версий лонжеронов требует пересмотра заводских нормативов с проведением прочностных расчётов.

Ребра жесткости в конструкции лонжерона

Ребра жесткости являются вертикальными или диагональными элементами, интегрированными между верхним и нижним поясами лонжерона. Их основное назначение – обеспечение устойчивости стенок балки против потери стабильности под действием поперечных и скручивающих нагрузок. Ребра предотвращают коробление тонкостенных секций при сжатии и изгибе, формируя жесткую ячеистую структуру, которая равномерно распределяет напряжения.

Конфигурация и плотность ребер напрямую влияют на несущую способность лонжерона. При недостаточной жесткости возникают локальные деформации, приводящие к концентрации напряжений в поясах. В авиационных конструкциях ребра часто выполняют роль силовых узлов для крепления элементов планера (крыльевые нервюры, узлы навески органов управления), передавая точечные нагрузки на весь силовой набор.

Технические особенности и ремонт

В автомобиле- и авиастроении применяют два основных типа ребер жесткости:

- Сквозные ребра: Цельнометаллические перегородки, соединяющие пояса лонжерона через технологические отверстия. Изготавливаются из высокопрочных сплавов методом фрезерования или штамповки.

- Наклепанные усилители: Накладки из листового металла, приклепанные или приклеенные к стенке лонжерона. Имеют меньшую массу, но уступают в прочности сквозным аналогам.

| Параметр | Требования | Контроль при ремонте |

|---|---|---|

| Шаг установки | Расчетный интервал: 30–60 см (в автомобилях), 15–30 см (в авиации) | Соблюдение чертежной схемы при замене |

| Материал | Алюминиевые сплавы (АМг6, Д16Т), титановые сплавы (ОТ4), конструкционные стали (30ХГСА) | Совпадение марки материала с оригиналом |

| Толщина | 1–8 мм (зависит от сечения лонжерона) | Измерение микрометром после восстановления |

Ремонт поврежденных ребер включает следующие этапы:

- Дефектовку для выявления трещин и деформаций магнитопорошковым методом или УЗК.

- Удаление поврежденных элементов высверливанием заклепок с минимизацией теплового воздействия.

- Установку новых ребер-вставок с усилением зоны соединения накладными пластинами.

- Восстановление антикоррозионного покрытия цинкованием или анодированием.

Важно: При замене ребер жесткости в авиационных лонжеронах обязательна статическая проверка нагружением с контролем деформаций тензометрами.

Антикоррозийная обработка производителя

Производители наносят антикоррозийную защиту на задний лонжерон для предотвращения окисления металла под воздействием влаги, реагентов и механических повреждений. Эта обработка включает гальваническое цинкование, катафорезное грунтование (KTL) или нанесение эпоксидных составов, обеспечивающих барьерную и электрохимическую защиту. Качество покрытия напрямую влияет на долговечность элемента: правильно обработанный лонжерон сохраняет структурную целостность до 10–15 лет в умеренном климате.

После окунания кузова в грунтовочную ванну создается равномерный слой толщиной 15–25 мкм, устойчивый к сколам и микротрещинам. Внутренние полости часто дополнительно заполняются восковыми составами методом инжекции. Тем не менее, стыки, технологические отверстия и зоны крепления элементов подвески остаются уязвимыми: коррозия обычно начинается именно там из-за скопления грязи и нарушения адгезии покрытия в процессе эксплуатации.

Технические особенности и слабые места

- Методы нанесения: катафорез (KTL) для основного покрытия + инжекционная противокоррозионная защита (PVC) для скрытых полостей.

- Материалы: цинк-марганцевые сплавы, эпоксидно-цинковые грунты, парафиновые мастики.

- Контроль качества: проверка толщины слоя (не менее 8 мкм), адгезии и сплошности покрытия ГОСТ 9.302.

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Толщина покрытия | 15–25 мкм | Риск сквозной коррозии за 3–5 лет |

| Устойчивость к солевым испытаниям | 720–1000 часов | Появление очагов ржавчины в местах перфорации |

Технологические отверстия и их назначение

Технологические отверстия являются неотъемлемой частью конструкции заднего лонжерона, выполняя ряд критически важных функций помимо его основной задачи восприятия изгибающих и крутящих моментов. Они проектируются с высокой точностью, учитывая требования прочности, жесткости и ремонтопригодности всей консоли крыла или фюзеляжа в области его установки.

Основное назначение этих отверстий заключается в снижении массы конструкции без ущерба для силовых характеристик, а также в обеспечении доступа и монтажа других элементов.

- Уменьшение массы: Отверстия определенной конфигурации (например, круглой, овальной, с армированными краями) позволяют значительно снизить общий вес лонжерона, что является ключевым фактором в авиастроении. Удаление материала происходит в зонах с наименьшими напряжениями.

- Коммуникации: Сквозные каналы нужного диаметра предоставляют пути для прокладки электрожгутов, элементов топливных, гидравлических и пневматических систем через силовую структуру лонжерона.

- Установка элементов конструкции: Отверстия служат для точной фиксации и крепления:

- Монтажных узлов базовых стоек шасси.

- Кронштейнов управления рулями высоты или элеронами.

- Агрегатов силовой установки.

- Систем навески закрылков.

- Вспомогательных силовых балок и нервюр.

- Обслуживание и ремонт: Предусмотрены технологические лючки и крупные отверстия, обеспечивающие доступ персонала к внутренним полостям лонжерона для проведения регулярных осмотров, контроля технического состояния (включая неразрушающий контроль целостности), а также выполнения ремонтных работ без необходимости демонтажа всей детали.

Конфигурация, размеры, расположение и количество технологических отверстий строго регламентированы конструкторской документацией и технологическими процессами на предприятии-изготовителе. Их целостность и соответствие заводским допускам регулярно контролируются, так как любые незапланированные повреждения или некондиционные отверстия могут привести к концентрации напряжений и снижению ресурса детали.

Типичные проблемы задних лонжеронов при эксплуатации

Наиболее распространённой проблемой является коррозия, особенно в регионах с агрессивной зимней эксплуатацией. Соль и реагенты ускоряют разрушение металла, начиная с внутренних скрытых полостей и зон крепления элементов подвески.

Механические повреждения возникают при наезде на препятствия, ДТП или перегрузке кузова. Это приводит к деформации, трещинам в местах сварных швов или зонах концентрации напряжения. Особо уязвимы точки соединения с поперечинами и кронштейнами рессор.

Ключевые эксплуатационные дефекты:

- Прогиб конструкции – проявляется при систематических перегрузках, вызывает нарушение геометрии кузова и ускоренный износ шин

- Отслоение антикора – приводит к скрытому развитию коррозии под защитным покрытием

- Разрушение крепёжных отверстий – результат вибрационных нагрузок, вызывает люфт элементов подвески

| Признак проблемы | Последствия |

|---|---|

| Видимая деформация | Смещение колёсных арок, перекос дверей |

| Сквозная коррозия | Потеря жёсткости, риск отрыва элементов подвески |

| Трещины у сварных точек | Прогрессирующее разрушение конструкции |

Диагностика осложнена скрытым расположением элементов. Опасность представляет комбинированное воздействие нескольких факторов: например, коррозия в сочетании с усталостными трещинами резко снижает ресурс узла.

Коррозия как главный враг металлоконструкций

Коррозия способна критично снизить прочность заднего лонжерона, провоцируя растрескивание металла и структурные деформации. Особенно уязвимы скрытые полости (например, внутренние секции рам или зоны креплений) в условиях постоянного контакта с влагой, солью и реагентами. Прогрессирующая ржавчина уменьшает толщину металла до 50%, повышая риск внезапного разрушения при нагрузках.

Электрохимические процессы при контакте разнородных металлов ускоряют окисление, особенно в местах сварочных швов или повреждённого защитного покрытия. Лабораторные испытания показывают: критической считается потеря сечения стенки лонжерона свыше 25% – это требует немедленной оценки остаточной жёсткости конструкции.

Методы диагностики и контроля

- Визуальный осмотр: поиск вздутий ЛКП, рыхлых отложений ржавчины, сквозных отверстий

- Инструментальный анализ: ультразвуковая толщинометрия, рентгеноскопия скрытых полостей

- Экспресс-тесты: измерения электрохимического потенциала для определения активности коррозии

| Место повреждения | Признак критичности |

|---|---|

| Верхняя полка лонжерона | Прогнутые трещины длиной >20 мм |

| Зона крепления амортизаторов | Сквозная перфорация с расслоением металла |

| Сварочные швы | Контурные очаги ржавчины глубиной >3 мм |

- Механическая зачистка до чистого металла с последующей фосфатизацией

- Нанесение ингибирующих грунтов и антикоррозийных мастик (многослойное)

- Замена проржавевших сегментов методом кусковой вставки с армированием

Трещины от усталости металла

Усталостные трещины в заднем лонжероне возникают под воздействием циклических нагрузок при эксплуатации летательного аппарата. Они зарождаются в зонах концентрации напряжений (отверстия под крепёж, изменений сечения, технологических дефектов) и развиваются постепенно из-за многократных деформаций материала. Основными провоцирующими факторами являются вибрации, манёвренное пилотирование, атмосферные турбулентности и нагрузки при посадке.

Необнаруженные усталостные повреждения способны привести к критическому снижению прочности конструкции, риску внезапного разрушения лонжерона и аварийному исходу. Ранняя диагностика таких трещин требует регулярных инструментальных проверок проблемных зон после достижения ресурсных порогов, установленных производителем.

Особенности диагностики и восстановления

Выявление трещин осуществляют методами:

- Визуальный контроль с увеличением зон риска.

- Неразрушающий контроль (НК): дефектоскопия (цветная, магнитопорошковая), ультразвуковое сканирование, вихретоковый анализ.

- Рентгенография скрытых внутренних дефектов.

Ремонтные работы при усталостных повреждениях включают:

- Прекращение эксплуатации при обнаружении критической трещины.

- Усиление области накладными пластинами (для поверхностных неглубоких дефектов).

- Высверливание окончаний трещины для снятия напряжения.

| Тип восстановления | Область применения |

| Заварка | Мелкие трещины после согласования с ОКБ |

| Замена секции лонжерона | Сквозные/развитые повреждения |

Замена заднего лонжерона выполняется при невозможности гарантированного ремонта. Технология требует заводских условий, спецоснастки и включает:

- Полный демонтаж обшивки и прилегающих узлов

- Копирование геометрии креплений

- Статическую проверку после установки

Все ремонтные операции проводятся по утверждённой КБ документации с последующим ресурсным контролем отремонтированной зоны.

Деформации после удара в заднюю часть

При ударе в заднюю часть автомобиля задний лонжерон подвергается значительным нагрузкам, что приводит к характерным деформациям. Чаще всего возникает продольное искривление (S-образное смещение), скручивание или боковое смещение элемента. Деформации могут распространяться на прилегающие узлы корпуса: пороги, задние стойки, пол багажника и крепления задней подвески, нарушая геометрию кузова.

Типичные признаки повреждений включают:

- Видимое смятие или гофрирование металла в зоне багажного отделения

- Разрывы сварных швов между лонжероном и поперечинами

- Перекос проёма багажника или задних дверей

- Смещение точек крепления заднего моста или подвески

- Появление микротрещин в местах технологических отверстий

Опасности и диагностика

Без диагностики на стапеле выявить скрытые деформации невозможно. Неисправленные повреждения приведут к:

- Динамической неустойчивости на скорости

- Ускоренному износу шин из-за нарушения развала-схождения

- Потере расчётной жёсткости кузова

- Некорректной работе систем безопасности (например, подушек)

Критические параметры ремонтопригодности:

| Критерий | Допустимое отклонение (мм) |

|---|---|

| Смещение по вертикали | ≤ 3 |

| Смещение по горизонтали | ≤ 2 |

| Угловая деформация | ≤ 1° |

Возможности восстановления:

- Правка гидроинструментом – при деформациях легкой и средней тяжести (требует демонтажа смежных узлов)

- Частичная замена – при локальных разрывах или складках

- Полная замена – при заломах, трещинах или отклонениях от нормы >5 мм (вырезается по технологическим местам, новый элемент устанавливается с двухсторонним проваром)

После ремонта обязательны:

- Контроль толщины ЛКП для выявления скрытых деформаций

- Проверка геометрии кузова по заводским контрольным точкам

- Испытание нагрузки для проверки прочности сварных швов

Превышение допустимой массы автомобиля создает экстремальные нагрузки на силовую структуру кузова. Задний лонжерон, являющийся ключевым элементом рамы или интегрированного в кузов каркаса, вынужден воспринимать силы, значительно превосходящие расчетные показатели. Деформации проявляются не сразу, но постоянное или разовое критическое превышение грузоподъемности запускает необратимые процессы. Локальные напряжения в металле провоцируют усталостные трещины, особенно в зонах технологических отверстий или сварных швов, снижая прочность всей несущей системы. Основные последствия перегрузки для задних лонжеронов: Диагностика проблемы: Признаки деформации или повреждения задних лонжеронов после перегрузки включают визуально заметный прогиб балки, скрипы/стуки в задней части кузова, неравномерный износ резины по развалу/схождению задних колес, а также нарушение зазоров между кузовными панелями (двери багажника, задние крылья смещаются). Точное выявление масштаба повреждений требует обязательных замеров геометрии кузова на стапеле. Ремонт и замены: При локальных повреждениях (микротрещины на усилителях) возможна вварка усиливающих накладок. Однако при значительном искривлении, скручивании или протяженных разрывах ремонт нецелесообразен. Необходима полная замена деформированных секций лонжерона на оригинальные или сертифицированные аналоги с соблюдением заводских технологий сварки и контроля геометрии кузова после восстановления. Коррозия заднего лонжерона проявляется характерными визуальными дефектами, требующими регулярного осмотра труднодоступных зон. Особое внимание уделяют участкам крепления элементов подвески, технологическим отверстиям, внутренним полостям и стыкам с кузовными панелями, где скапливается влага и грязь. Основные видимые признаки включают: Стапель обеспечивает точное измерение геометрии кузова после ремонта заднего лонжерона, фиксируя автомобиль на платформе с помощью крепежных захватов. Его система измерительных линеек или лазерных датчиков выстраивает трехмерную координатную сетку для объективной оценки отклонений контрольных точек. Диагностика включает последовательную проверку ключевых параметров лонжерона: продольного угла наклона, соосности левой и правой деталей, высотных меток креплений подвески. Инструментальный замер расстояний между реперными отверстиями на лонжероне и соседних элементах кузова (порогах, кронштейнах мотора) выявляет даже незначительные деформации. При выявлении отклонений более 3 мм от значений производителя требуются корректировочные работы с использованием гидравлических растяжек стапеля. После рихтовки геометрия повторно замеряется до пределов нормы: Критические нарушения могут потребовать полной замены лонжерона. Подтверждение соответствия параметров гарантирует восстановление безопасности, управляемости и ресурса кузова. Контрольные точки – специальные эталонные отверстия, выступы или метки на кузове автомобиля, жестко заданные производителем. Их измерение после ремонта заднего лонжерона необходимо для выявления скрытых деформаций силовой структуры кузова, не видимых визуально. Отклонения в положении точек ведут к нарушению развала-схождения колес, дисбалансу нагрузок и преждевременному износу деталей ходовой части. Точные замеры выполняются при помощи 3D-измерительных систем (оптических сканеров, лазерных стендов) или механических инструментов (рулетки, штангенциркуля, телескопических линеек). Данные сравниваются с эталонными значениями в миллиметрах из технической документации производителя конкретной модели авто. Допустимое отклонение обычно не превышает ±3 мм. Ультразвуковая дефектоскопия обеспечивает контроль скрытых дефектов в материале заднего лонжерона без его демонтажа. Метод базируется на анализе распространения высокочастотных акустических волн (обычно 2–5 МГц), излучаемых преобразователем и регистрируемых после прохождения через металлическую структуру. Тестирование включает перемещение датчика по поверхности лонжерона с нанесением контактного геля для исключения воздушных прослоек. Волны отражаются от внутренних неоднородностей (трещины, коррозия, расслоения), формируя на экране прибора сигналы. Характер эхо-сигналов определяет глубину, размеры и тип дефекта. Результаты дефектоскопии формируют основу для экспертных заключений о пригодности лонжерона к эксплуатации либо необходимости ремонта. Обнаружение критичных изъянов требует вырезки повреждённых участков с последующим усилением накладками или заменой узла. Поверхностная коррозия заднего лонжерона требует немедленного устранения для предотвращения прогрессирования повреждений. Работы начинают с тщательной очистки проблемной зоны металлической щёткой или абразивным кругом до появления чистого металла. Обязательно расширьте обрабатываемый участок на 2-3 см за пределы видимого поражения. После механической обработки выполните химическое обезжиривание и нанесите преобразователь ржавчины согласно инструкции производителя. Контролируйте глубину поражения: если коррозия превышает 20% толщины металла, требуется усиление накладками. Перед дальнейшими работами поверхность должна быть абсолютно сухой. На сложных участках (стыки, технологические отверстия) применяйте катодную защиту цинксодержащими грунтами. Для контроля качества используйте толщиномер: суммарное покрытие (грунт + краска) должно составлять 180-220 мкм. После финишного окрашивания проводите визуальный и инструментальный контроль для исключения непрокрасов или воздушных пор. Восстановленный участок периодически осматривайте в течение первых 6 месяцев эксплуатации. Вытягивание деформированного лонжерона осуществляется на специальном стапельном оборудовании, оснащенном гидравлическими системами. Процесс требует точного позиционирования крепёжных точек на раме или кузове автомобиля, соответствующих оригинальным параметрам производителя. Силовые цепи или захваты фиксируются на поврежденном участке, после чего создается контролируемое усилие в направлении, обратном вектору деформации. Мониторинг геометрии ведется в режиме реального времени с использованием электронных измерительных систем (3D-сканеры, лазерные нивелиры). Допустимые отклонения не должны превышать значений, указанных в технической документации транспортного средства, обычно это ±2 мм для критических контрольных точек. Нагревание деформированной зоны запрещено, чтобы избежать изменения структуры металла. Повторная деформация участка при вытягивании более 30% от начального состояния требует промежуточного отжига металла. При выявлении микротрещин или потери толщины материала свыше 15% проводится замена сегмента лонжерона. Усиление заднего лонжерона сварными накладками применяется для восстановления его несущей способности при обнаружении трещин или локальных деформаций. Метод заключается в наложении металлических пластин поверх поврежденного участка и их приварке по контуру с гарантированным проплавлением по всей площади контакта. Технология требует обязательной предварительной подготовки трещины: ее края разделываются под углом 60-70° с удалением поврежденного материала для обеспечения полного провара шва. Последовательная сварка (часто аргонодуговая) применяется для минимизации тепловых деформаций структуры металла. Финальный этап включает антикоррозийную обработку – фосфатирование и нанесение грунта на сварные швы и прилегающие участки. Усиление считается технологически ограниченным при: При замене или ремонте заднего лонжерона критически важно не только восстановить его механическую целостность, но и предотвратить возобновление коррозионных процессов. Катодная защита (КЗ) является одним из эффективных электрохимических методов, предназначенных для решения этой задачи на долгосрочную перспективу. Принцип её действия основан на обращении защищаемой металлической конструкции (лотарий лонжерона) в катод электрохимической цепи, что подавляет её собственную анодную (разрушительную) активность. Для реализации КЗ на заднем лонжероне чаще всего используют защитные аноды (протекторы). Это расходуемые элементы из металла с более электроотрицательным потенциалом (обычно цинк, магний или их сплавы), чем сталь лонжерона. Анод крепится к очищенной до блестящего металла (Sa 2.5) поверхности лонжерона через специальный токопроводящий клей или точечную сварку. Активируясь в присутствии электролита (влага, соль), анод саморазрушается (корродирует), посылая электронный ток на стальную деталь. Это ток смещает её потенциал в отрицательную область, переводя поверхность в пассивное (катодное) состояние, что останавливает её собственную коррозию. Преимущества применения катодной защиты для задних лонжеронов: Контроль геометрии кузова после ремонта заднего лонжерона является обязательным этапом независимо от масштаба повреждений. Пренебрежение этой процедурой приводит к нарушению рабочих характеристик шасси, неравномерному износу резины, ухудшению управляемости и риску деформации смежных элементов. Точные замеры проводятся на электронной платформе с использованием измерительных систем (например, 3D-стендов или лазерного оборудования), сопоставляющих текущие параметры кузова с заводскими данными производителя. Контролю подлежат базовые точки крепления подвески, оси симметрии колес и контрольные отверстия на днище. При обнаружении отклонений выполняется корректировка с применением гидравлических растяжек до полного соответствия технологической карте. Повторные замеры проводятся после каждой правки. Успешным считается результат, при котором все показатели вписываются в допуски, установленные автопроизводителем. Необходимость полной замены заднего лонжерона возникает при критических повреждениях, угрожающих целостности кузова и безопасности транспортного средства. Такие повреждения исключают возможность восстановления детали ремонтными методами из-за утраты её несущей способности или геометрической стабильности. Нарушение заводской конструкции лонжерона напрямую влияет на пассивную безопасность и управляемость автомобиля. Решение о замене принимается после тщательной диагностики, включающей замеры геометрии кузова, визуальный осмотр, дефектовку и оценку глубины повреждений. Зачастую подобные работы требуют применения специального стапельного оборудования и строгого соблюдения технологий, указанных производителем в сервисной документации для конкретной модели. Игнорирование требований к замене приводит к непредсказуемому поведению кузова при аварии: снижению эффективности зон деформации, некорректной работе подушек безопасности, риску разрушения силовой структуры. Установка нового лонжерона всегда сопровождается контрольной проверкой геометрии кузова и обязательной антикоррозийной обработкой. Вырезание поврежденного участка заднего лонжерона осуществляется после тщательной разметки в соответствии с технической документацией производителя транспортного средства. Зона реза определяется с запасом 100-150 мм за пределы видимых деформаций и коррозии для полного удаления скрытых дефектов. Обязательно демонтируется весь крепеж, проводка и смежные элементы, препятствующие доступу к рабочей области. Резка выполняется специализированным инструментом: углошлифовальной машинкой с отрезным диском по металлу, пневматическими ножницами или гидравлическим резаком. Предпочтение отдается холодным методам резки для минимизации термического воздействия на прилегающие структуры кузова. При работе исключается повреждение силовых элементов пола, брызговиков и стоек кузова. Ключевые этапы операции: Важно: Для моделей с горячештампованными лонжеронами применяется исклютельно фрезерная обработка во избежание нарушения кристаллической структуры металла. Тщательная очистка зоны установки – первостепенная задача. Удалите антикоррозийные покрытия, герметики, следы старого клея и коррозию абразивным инструментом (щёткой, пескоструем) до появления чистого металла. Контролируйте отсутствие масляных пятен, пыли и влаги на восстановленной поверхности. Сопоставьте геометрию кузова с заводскими допусками, используя измерительную систему (стапель, 3D-сканер). При нарушении параметров выполните рихтовку или усиление смежных элементов. Только после восстановления геометрии приступайте к этапу разметки для позиционирования лонжерона согласно технической документации производителя. Ключевые операции: Стандартные допуски по ГОСТ Р: Проверка антикоррозионных покрытий обязательна перед переходом к монтажу Сварка врезного или пристыковываемого нового лонжерона к элементам силового набора кузова является критически важным технологическим этапом, требующим строгого соблюдения методов, обеспечивающих полное сохранение или восстановление расчетной прочности конструкции. Качество сварных соединений напрямую влияет на безопасность и долговечность автомобиля, поэтому процесс регламентируется жесткими производственными и ремонтными стандартами. Наиболее распространенными методами при замене заднего лонжерона являются полуавтоматическая сварка в среде защитного газа (MIG/MAG) и точечная контактная сварка. MIG/MAG сварка применяется для формирования непрерывных швов при присоединении лонжерона к основаниям силовых чашек, поперечным усилителям или днищу с использованием проволоки соответствующего химического состава. Точечная сварка используется для крепления накладных усилительных пластин, кронштейнов или фланцев в тех точках, где предусмотрена заводская технология сборки. Обязательным этапом является визуальный и инструментальный контроль качества швов после сварки (наличие дефектов, геометрия) и обработка сварных соединений защитными составами (грунтовка, антикор) перед финишной отделкой. Ключевая разница при замене заднего лонжерона лежит в качестве материалов и точности изготовления. Оригинальные резиновые демпферы (буферы сжатия/отбоя), верхние опоры и сайлент-блоки, идущие в комплектах от автопроизводителя или официальных поставщиков, производятся из конкретных сортов резины с точно заданной твердостью по Шору. Это критически важно для работы подвески. Болты и гайки из комплекта обычно имеют строго определенный класс прочности (8.8, 10.9 и т.д.), часто поставляются покрытые антифрикционным слоем (например, тефлоном Bolt Tite® от Chevrolet), предотвращающим самопроизвольное откручивание и облегчающим сборку. Некоторые детали могут иметь уникальное адгезивное покрытие или особенности формы отверстий под кронштейны трубопроводов или жгутов. Неоригинальные (адаптированные) аналоги заметно варьируются по качеству от весьма достойных до откровенно низких. Попытка сэкономить часто сталкивает с проблемами. Мягкие и недолговечные резиновые элементы быстро деформируются и разрушаются под нагрузкой, приводя к преждевременному износу новой детали и стукам в подвеске. Болты из неподходящего (слишком мягкого) металла не обеспечивают необходимую прочность при затяжке требуемым моментом – возникает риск обрыва резьбы или ослабления соединения в движении. Геометрические отклонения в сайлент-блоках или кронштейнах приводят к сложностям при запрессовке или нежелательным нагрузкам на соседние узлы из-за неправильного положения рычага или тяги стабилизатора. Наименее затратные варианты могут вообще не содержать необходимый крепеж или расходники типа пластиковых заглушек отверстий рамы для мест крепления топливных/тормозных трубок или пластиковых фиксаторов жгутов. Сварные швы и зоны термического влияния остаются уязвимыми к коррозии из-за разрушения заводского защитного слоя под действием высокой температуры. Восстановление покрытий – обязательный этап ремонта заднего лонжерона, выполняемый сразу после очистки швов для предотвращения повреждения металла. После механической зачистки шва до чистого металла удаляется окалина и технологическая защита. Поверхность обезжиривается, после чего наносится двухслойное покрытие: сперва антикоррозионный грунт для адгезии и пассивации металла, затем финишное эпоксидное или полиуретановое ЛКП. Для зон скрытых полостей применяется корозирующий ингибитор-модификатор ржавчины методом пульверизации. Толщина покрытия должна соответствовать оригиналу (40–120 мкм), обеспечивая: Для оцинкованных лонжеронов восстановление цинкового слоя выполняется холодным цинкованием (цинкнаполненные составы). Термостойкие герметики применяются в местах стыков с кузовными панелями. Обязательна проверка диэлектрической сплошности покрытия после полимеризации. Покраска ремонтной зоны лонжерона – обязательный финальный этап восстановительных работ, обеспечивающий долговечность отремонтированной конструкции. Основная задача заключается в создании антикоррозионного барьера, предотвращающего окисление металла в месте внедрения новых элементов. Без тщательной обработки сварные швы и прилегающие участки становятся уязвимыми для влаги и агрессивных сред, что быстро провоцирует ржавчину и ослабление силового узла. Качество покраски напрямую влияет на срок службы ремонта. Краска должна сохранять целостность при вибрациях, температурных перепадах и механических воздействиях, характерных для шасси транспортного средства. Использование материалов, не соответствующих заводским стандартам или технологиям нанесения, нивелирует усилия, затраченные на восстановление геометрии и прочности конструкции. Технологический процесс включает этапы: Ключевые требования к материалам и исполнению: Перед сборкой узлов убедитесь в полной полимеризации ЛКП! Игнорирование покрасочных работ или нарушение технологии приводит к скрытой коррозии, которая может критично ослабить лонжерон в течение 1-2 лет. Регулярный контроль момента затяжки болтовых соединений заднего лонжерона является обязательной процедурой технического обслуживания. Недостаточный момент ослабляет фиксацию конструкции, вызывая люфты и деформации, а чрезмерная затяжка может привести к срыву резьбы или короблению металла. Для выполнения операции требуется динамометрический ключ с диапазоном, соответствующим техническим требованиям производителя транспортного средства. Предварительно необходимо визуально оценить состояние крепежа: отсутствие коррозии, повреждения резьбы или деформации головок. Все некондиционные элементы подлежат замене на оригинальные аналоги с идентичными характеристиками. Обратите внимание: повторную затяжку после пробега выполняйте только на холодной конструкции. Использование герметиков или фиксаторов резьбы допускается исключительно при разрешении производителя. Обнаружение самопроизвольно ослабленных деталей указывает на скрытые дефекты посадочных мест или усталость металла. В этом случае требуется углубленная диагностика работоспособности лонжерона. Критичные ошибки: затяжка "на глаз", использование непредусмотренных инструментов (зубило, шлицевая отвертка), повторное использование одноразовых элементов (гаек с пластиковой вставкой). Тестирование герметичности сварных швов заднего лонжерона критично для обеспечения структурной целостности и безопасности. Негерметичные швы приводят к коррозии внутренних полостей и снижению ресурса конструкции, особенно в условиях эксплуатационной вибрации и нагрузок. Контроль выявляет микротрещины, поры и непровары, невидимые при визуальном осмотре. Процедура проводится после ремонта или замены лонжерона, а также при плановом техобслуживании. Необходимость теста регламентируется стандартами отраслевых нормативов (например, ГОСТ, EN ISO 5817) и проводится сертифицированными специалистами с применением специализированного оборудования в условиях мастерской или стенда. Допуски (или поля допусков) при регулировке углов установки колес (развал-схождения) – это строго регламентированные производителем транспортного средства предельные отклонения измеренных значений углов от их номинальных (эталонных) величин. Эти допуски учитывают неизбежные производственные погрешности деталей подвески, естественный износ шарниров и элементов в процессе эксплуатации, а также точность используемого измерительного оборудования. Превышение указанных допусков ведет к негативным последствиям для управляемости, устойчивости и износа шин. Точность регулировки и соблюдение установленных допусков напрямую зависят от состояния и геометрии точек крепления подвески к кузову. Задний лонжерон является ключевой силовой структурой, служащей основанием для установки рычагов задней подвески. Любая деформация, усталостные трещины или некачественный ремонт заднего лонжерона смещают места крепления рычагов относительно их проектного положения. Это неизбежно влечет нарушение изначальных углов установки задних колес (развала и схождения), делая невозможным их регулировку в рамках заводских допусков без предварительного восстановления правильной геометрии лонжерона и точек крепления. Основными регулируемыми параметрами с установленными допусками являются: Важные моменты: Рекомендуемые методы контроля: После выполнения ремонтных работ на заднем лонжероне критически важно провести контроль вибронагруженности. Это связано с тем, что ремонт, методология наложения заплат, изменения в материале и геометрии могут существенно повлиять на динамическую характеристику конструкции и ее восприимчивость к вибрациям. Особую значимость контроль вибраций приобретает при устранении повреждений в зонах изгибной или крутильной жесткости, резко влияющих на частотные свойства элемента. Основная цель контроля – выявление нештатных резонансных явлений и уровня динамических напряжений в восстановленной области при эксплуатационных нагрузках, предупреждение ускоренного развития усталостных повреждений. Это фундаментальный аспект оценки качества ремонта и долговременной безопасной эксплуатации узла. Методы и подходы к контролю: Ключевые параметры для сравнения: Особенности после композитного ремонта: При восстановлении металлических лонжеронов композитными материалы существенно меняют массу и жесткость участка. Точки установки датчиков выбирают с учетом:Перегрузка автомобиля и последствия для лонжерона

Визуальные признаки коррозионного поражения

Диагностика геометрии при помощи стапеля

Измерение контрольных точек кузова

Ключевые этапы процесса

Параметр Точки замера Допуск (пример) Продольное смещение Крепления подвески ±2 мм Поперечное смещение Симметричные точки порогов ±3 мм Высота Основания стоек ±3 мм Угол изгиба Зоны технологических отверстий ≤1° Ультразвуковая дефектоскопия лонжеронов

Ключевые аспекты технологии

Глубина контроля Точность Минимальный размер дефекта до 500 мм ±0.1–0.3 мм 0.1–0.3 мм Локальный ремонт участков с поверхностной коррозией

Технология восстановления

Материал Требования Время сушки Антикоррозийный грунт ТУ 2312-032-12288779 40 мин (20°C) Наполняющая шпатлёвка ISO 12944-5 90 мин (20°C) Технология вытягивания деформированного лонжерона

Ключевые этапы работ

Параметры контроля после ремонта

Контролируемый параметр Допуск Соосность точек крепления подвески ±1.5 мм Углы развала/схождения Соответствие заводским спецификациям Жесткость на кручение Не ниже 90% от исходного значения Усиление сварными накладками при трещинах

Ключевые требования к процессу

Катодная защита задних лонжеронов

Ключевые аспекты применения и характеристики

Обязательный контроль геометрии после ремонта

Ключевые параметры проверки

Параметр

Допустимое отклонение

Последствия превышения

Схождение колес

±0.5 мм

Пилообразный износ шин

Перекос моста

≤1°

Рысканье на дороге

База колес (справа/слева)

max 2 мм разницы

Перекос рамы кузова

Полная замена лонжерона: когда необходима

Ключевые случаи, требующие замены лонжерона

Повреждение Допустимый ремонт Необходимость замены Мелкая вмятина Правка на стапеле Нет Коррозия локальная (до 15%) Вырезка участка, вварка заплаты Нет Сквозная коррозия Невозможен Обязательна Разрыв в зоне сварных швов Ограниченный (по спецпротоколу) Чаще требуется Технология вырезания поврежденного лонжерона

Параметр

Требование

Точность позиционирования

±1.5 мм относительно заводских меток

Допуск угла реза

не более 3° от перпендикуляра

Обработка кромок

Снятие фаски 2-3 мм для подготовки к сварке

Подготовка посадочных площадок для нового элемента

Параметр

Допуск, мм

Зазор между панелями

≤1.5

Смещение по высоте

±0.8

Сварка нового лонжерона: методы и стандарты

Ключевые стандарты и требования к процессу

Метод сварки

Область применения при замене лонжерона

Критические параметры

Полуавтоматическая (MIG/MAG)

Основные силовые соединения: к чашкам, днищу, усилителям

Сила тока, напряжение, скорость подачи проволоки, тип/расход газа (Ar, CO2, смеси)

Точечная контактная

Крепление усилительных накладок, фланцев

Сила сварочного тока, время сварки, усилие сжатия электродов

Оригинальные запчасти против аналогов при замене

Важные аспекты выбора и процесса замены

Затяжка всех критических резьбовых соединений должна производиться строго динамометрическим ключом в соответствии с данными производителя и последовательностью.

Критерий Оригинал Качественный Аналог Дешевый Аналог Материал резиновых деталей Специфическая резина с точной твердостью Резина хорошего качества, близкие характеристики Неподходящая, слишком мягкая или твердая резина Крепеж (Болты/Гайки) В комплекте, строгий класс прочности, часто с покрытием Может входить, класс прочности указан Отсутствует или низкого качества Геометрия Выверенная до долей мм Обычно соответствует Критические отклонения Комплектность Полная (уплотнения, заглушки, крепеж) Частичная Минимальная Предсказуемость ресурса Высокая От средней до высокой Очень низкая Восстановление защитных покрытий после сварки

Технологические требования

Покраска ремонтной зоны лонжерона

Характеристика

Значение/Требование

Адгезия покрытия

Соответствует ГОСТ Р 52752-2007 (высший класс)

Коррозионная стойкость

Не ниже 500 часов в соляном тумане (ISO 9227)

Скрытие дефектов

Толщина ЛКП не должна маскировать сварочные трещины

Эластичность

Устойчивость к микроскручиванию лонжерона (ASTM D2794)

Проверка затяжки крепежных элементов

Тип соединения

Рекомендуемый момент (Н·м)

Периодичность проверки

М10 х 1.25 (основные)

75-85

Каждые 15 000 км

М8 х 1.25 (кронштейны)

25-30

Каждые 30 000 км

Тест на герметичность сварных швов

Методы тестирования

Параметры и оборудование

Параметр Значение Оборудование Давление воздуха 1.5–3 бар Компрессор с редуктором Время выдержки 5–15 минут Таймер/контроллер Допустимая утечка ≤0.05% объёма/час Калиброванные манометры Особенности при ремонте/замене

Допуски при регулировке развала-схождения

Ключевые аспекты допусков регулировки углов установки колес

Параметр (пример)

Нормальное значение

Допуск допустимый

Признак критичного брака

Схождение задних колес (мм)

+0.5 мм на ось

От -2.0 мм до +3.0 мм на ось

Менее -2.0 мм или более +3.0 мм на ось

Развал заднего правого (угол)

-0°45'

-0°15' до -1°15'

Меньше -1°15' или больше -0°15'

Угол движения (Thrust Angle)

0°

От -0°20' до +0°20'

Менее -0°20' или более +0°20'

Контроль вибронагруженности после ремонта

Параметр

Значение до ремонта

Значение после ремонта

Допустимые отклонения

Основные резонансные частоты (Гц)

Заводские данные / база

Измеренные данные

Спецификации ТЗ, +/- 5-10% (зависит от регламента)

Амплитуда вибраций при резонансе (g)

Заводские данные / база

Измеренные данные

Не превышает проектную + 10%

Уровень вибраций в диапазоне частот эксплуатации (RMS g)

Заводские данные / база

Измеренные данные

Не превышает проектную + норму ремонта

Пиковые динамические напряжения в ремонтной зоне (МПа)

Расчетные / модель

Измеренные

Не превышает прочностной предел с учетом коэф. безопасности

Измерения проводят на различных режимах (разбег, пробег, флюгирование, кренение) для имитации всей полетной нагрузки спектра. Результаты сравнивают с эталонной "вибрационной сигнатурой" неповрежденного узла и стандартами ремонта. Превышение допустимых параметров – сигнал для пересмотра технологии восстановления.

Рекомендации по увеличению срока службы заднего лонжерона

Строго соблюдайте регламент технического обслуживания транспортного средства, уделяя особое внимание диагностике кузова и скрытых полостей. Регулярно (минимум раз в год или после экстремальных нагрузок) проводите визуальный осмотр заднего лонжерона и прилегающих зон на предмет появления трещин, коррозии или деформаций, используя при необходимости эндоскоп для труднодоступных участков. Обязательно выполняйте антикоррозийную обработку днища и скрытых полостей лонжерона, включая внутренние каналы, современными ингибиторами ржавчины или мастиками после любой очистки или ремонта.

Избегайте перегрузки автомобиля сверх допустимой производителем массы, особенно при длительной эксплуатации или движении по плохим дорогам, так как это создает критические напряжения в конструкции. Своевременно устраняйте любые очаги коррозии на кузове вблизи лонжерона, даже незначительные, предотвращая их распространение на силовой элемент. При возникновении повреждений (удары, деформации) немедленно обращайтесь в специализированные сервисы для профессиональной оценки состояния лонжерона и квалифицированного ремонта по технологии, соответствующей его типу и материалу.

Ключевые профилактические меры

- Контроль состояния защитного покрытия: Восстанавливайте поврежденные ЛКП и антикоры на поверхности лонжерона сразу после появления сколов или царапин.

- Чистота дренажных отверстий: Регулярно проверяйте и очищайте дренажные каналы в лонжероне от грязи и листвы для предотвращения скопления влаги.

- Щадящее вождение: Минимизируйте проезд глубоких ям и бордюров на высокой скорости, снижайте нагрузку при движении по бездорожью.

- Качественные комплектующие: При ремонте используйте только оригинальные или сертифицированные запасные части, соответствующие спецификациям производителя.

- Профессиональный ремонт: Рихтовку, сварку или замену поврежденных секций доверяйте исключительно сервисам с оборудованием для кузовного ремонта силовых элементов.

Последствия некачественного ремонта лонжерона

Некачественный ремонт заднего лонжерона приводит к критическим нарушениям конструкции кузова. Снижение расчетной прочности и жесткости создает уязвимые зоны, делающие автомобиль опасным даже при незначительных нагрузках. Восстановленные участки теряют способность эффективно гасить энергию удара, повышая риск неконтролируемой деформации.

Нарушение геометрии подвески провоцирует ускоренный износ шин, элементов ходовой части и трансмиссии. Возникают проблемы с управляемостью: автомобиль уводит в сторону, наблюдаются вибрации руля, ухудшается курсовая устойчивость. Коррозионные процессы в зонах с некачественной сваркой или защитой усугубляют разрушение материала.

Ключевые риски:

- Потеря пассивной безопасности: Лонжерон может не выполнить функцию силового элемента при ДТП, увеличивая риск травм пассажиров.

- Прогрессирующая деформация кузова: Неправильно восстановленный лонжерон провоцирует перекосы дверных проемов, щитов передка, нарушает работу стеклоподъемников.

- Необратимое повреждение смежных узлов: Возникают трещины в местах крепления амортизаторов, рычагов или брызговиков.

Дополнительные последствия:

| Финансовые потери | Повторный ремонт сложнее и дороже. Автомобиль может быть признан неремонтопригодным. |

| Юридические проблемы | ТС с неисправным силовым элементом не пройдет техосмотр. Виновник ДТП из-за конструктивной слабости рискует ответственностью. |

Гарантии на выполненные восстановительные работы

Гарантийные обязательства на ремонт или замену заднего лонжерона предоставляются исключительно на работы и установленные новые детали, подтвержденные договором и актом приёмки. Срок гарантии варьируется от 6 месяцев до 2 лет в зависимости от политики сервисного центра, технологии восстановления (склейка, наварка усиливающих накладок) и соблюдения ГОСТ/стандартов производителя. Гарантия не распространяется на естественный износ или повреждения, возникшие вследствие ДТП, перегрузок или коррозии после ремонта.

Для активации гарантии клиент обязан предочить транспортное средство на диагностику в течение 3–5 дней после выявления дефекта. Обязательным условием является отсутствие следов неквалифицированного вмешательства, эксплуатационных нарушений (превышение допустимой нагрузки на ось, тюнинг узла) и выполнение регулярного ТО согласно регламенту производителя. Гарантия аннулируется при отсутствии оригинальных пломб сервиса, повреждений, вызванных химическими реагентами, либо скрытии информации о предыдущих ремонтах других элементов силовой структуры кузова.

Критерии гарантийных случаев

- Покрывается гарантией:

- Трещины в зоне сварки/усиления

- Разрушение клеевых соединений при армировании

- Деформация установленных ремонтных пластин

- Коррозия нанесённого антикора в течение срока защиты

- Не покрывается гарантией:

- Нарушение геометрии из-за ударных нагрузок

- Отслоение краски/мастики при неправильной мойке

- Дефекты неотремонтированных зон лонжерона

- Поломки, связанные с изменением конструкции заводского узла

Специализированное оборудование для ремонта лонжеронов

Профессиональный ремонт лонжеронов требует использования специализированных стапельных систем. Эти установки обеспечивают точную трехмерную фиксацию кузова на раме с использованием гидравлических растягивающих механизмов. Стапель оснащается измерительными мостами и лазерными системами для контроля геометрии кузова с точностью до 1 мм.

При замене поврежденных секций лонжерона применяются высокомощные сварочные аппараты MIG/MAG класса. Обязательно использование приспособлений для сопряжения новых элементов: прецизионных шаблонов, кондукторов для выверки углов установки и угловых зажимов. После сварки швы обрабатываются дробеструйными аппаратами для проверки скрытых дефектов.

Ключевое оборудование:

- Стапельные платформы с гидравлическими тягами

- Лазерная измерительная система 3D контроля

- Инверторные сварочные аппараты (сила тока 160-220 A)

- Споттеры для точечного прогрева зон ремонта

- Гидравлические домкраты телескопического типа

| Оборудование | Характеристики | Цель применения |

|---|---|---|

| Каркасный стапель | Грузоподъемность 3-8 тонн, 4+ гидроцилиндров | Юстировка несущих элементов |

| Зажимные цепи | Рабочее усилие до 5 тс, коэффициент фиксации 1:7 | Бесповоротная фиксация изделий |

| Телескопические комплексы | Ход штока 400 мм, давление до 700 бар | Локальное выравнивание деформированных участков |

Для термического восстановления металла применяются индукционные нагреватели с диапазоном температур 700-1100°C. Финишная проверка геометрии выполняется прецизионными лекалами и электронными визирами после демонтажа кузова со стапеля.

Список источников

Для комплексного освещения темы задних лонжеронов в контексте современных транспортных средств необходимы авторитетные технические материалы. Точность информации особенно важна при рассмотрении вопросов прочности, ремонта и безопасности.

Следующие источники обеспечивают фундаментальные сведения о конструкции, типах, применяемых материалах, инженерных расчетах и подробных процедурах восстановления этих критических силовых элементов шасси.

- ГОСТы, ОСТы и Технические Регламенты Таможенного Союза: Официальная документация, регламентирующая требования к проектированию, испытаниям, материалам и методам ремонта несущих систем автомобилей, включая лонжероны.

- Учебники по конструкции автомобилей (авторы: Г.В. Зимелев, А.С. Исаев, В.К. Вахламов): Классические издания с подробным описанием типов рам (лестничные, хребтовые), принципов работы лонжеронов, их нагружения и применяемых сталей и сплавов.

- Профессиональные руководства по ремонту кузова от автопроизводителей: Документы типа "Body Repair Manual" (например, Volkswagen, Toyota, GAZ Group), содержащие спецификации по допускам геометрии, технологиям сварки, рихтовки, усиления при ремонте лонжеронов, включая задние.

- Справочники по сварочным технологиям в авторемонте (авторы: Р. Дюбуа, P. Глод): Источники о выборе режимов сварки (MIG/MAG, контактной точечной), предварительном нагреве, контроле качества швов при восстановлении высокопрочных сталей лонжеронов.

- Научные статьи в журналах ("Автомобильная промышленность", "Сварка в машиностроении"): Публикации о последних разработках в области композитных материалов, использовании гидроабразивной резки для ремонта легких сплавов, новых методах неразрушающего контроля.

- Каталоги и технические описания производителей оборудования (Celette, Car-O-Liner, Mahle): Информация о стапельных системах, гидравлических рихтовочных приспособлениях, их применении для восстановления геометрии зоны заднего лонжерона после ДТП.

- Технические материалы от SUPPLIERS сталелитейных компаний (ArcelorMittal, SSAB): Данные о свойствах современных высокопрочных и сверхвысокопрочных сталей (HSLA, DP, TRIP, МПАХ), используемых при производстве лонжеронов.