Двигатели 1G - технические характеристики

Статья обновлена: 28.02.2026

Линейка двигателей Toyota 1G занимает особое место в истории японского автопрома. Эти рядные шестицилиндровые силовые агрегаты, выпускавшиеся с 1980-х по 2000-е годы, заслужили репутацию надежных и технологичных единиц.

Конструктивные особенности серии 1G включают верхнее расположение распределительных валов, электронный впрыск топлива и чугунный блок цилиндров. Модельный ряд охватывает атмосферные и турбированные версии, различающиеся рабочим объемом и мощностными показателями.

Технические параметры двигателей 1G демонстрируют эволюцию инженерных решений: от базового 1G-EU до высокопроизводительного турбо-варианта 1G-GTE. Ключевые характеристики включают систему газораспределения, степень сжатия, особенности впуска и систему управления.

Модельный ряд: 1G-E, 1G-FE, 1G-GTE, 1G-GZE

Серия 1G представлена четырьмя основными модификациями, различающимися системой питания, наличием наддува и техническими решениями. Все двигатели – бензиновые рядные шестицилиндровые (R6) с чугунным блоком цилиндров и двумя клапанами на цилиндр (SOHC). Базовый рабочий объем составляет 2.0 литра, за исключением поздних версий 1G-FE.

Конструктивно двигатели объединяет общая платформа, но различия в системах впуска и наддува существенно влияют на выходные характеристики. Модели 1G-E и 1G-FE – атмосферные, тогда как 1G-GTE и 1G-GZE оснащены принудительным нагнетанием воздуха.

Ключевые характеристики модификаций

| Модель | Тип | Мощность | Крутящий момент | Особенности |

|---|---|---|---|---|

| 1G-E | Атмосферный | 115–125 л.с. | 162–167 Нм | Карбюраторная система питания, простейшая версия |

| 1G-FE | Атмосферный | 130–160 л.с. | 180–196 Нм | Электронный впрыск (EFI), увеличенный до 2.0–2.5 л объем в поздних версиях |

| 1G-GTE | Турбированный | 190–210 л.с. | 245–260 Нм | Двойной турбонаддув (twin-turbo), интеркулер, DOHC на 12 клапанов |

| 1G-GZE | Компрессорный | 170–180 л.с. | 226–235 Нм | Механический нагнетатель (supercharger) типа SC14, интеркулер |

Основные сферы применения включали:

- 1G-E: Toyota Mark II, Crown (ранние поколения)

- 1G-FE: Toyota Camry (V30/V40), Avensis, Caldina

- 1G-GTE: Toyota Supra (MA70), Soarer (GZ20), Chaser

- 1G-GZE: Toyota Mark II (GX71), Cresta, Tourer V

Эксплуатационные особенности:

- Ресурс атмосферных версий (1G-E/1G-FE) достигает 400+ тыс. км при своевременном обслуживании

- Турбированные модификации (1G-GTE) требовательны к качеству масла и топлива

- Компрессорный 1G-GZE отличался мгновенным откликом на газ, но сложностью ремонта нагнетателя

- Общая уязвимость – течь сальников коленвала после 150–200 тыс. км пробега

Конструкция блока цилиндров: материалы и особенности

Блок цилиндров двигателей серии 1G традиционно изготавливался из высокопрочного серого чугуна. Данный материал обеспечивал необходимую жесткость конструкции, эффективное гашение вибраций характерных для рядной "шестерки" и высокую износостойкость гильз цилиндров. Чугунная отливка имела классическую нижнюю опору коленчатого вала.

Ключевой особенностью конструкции являлось наличие съемных "мокрых" гильз цилиндров. Это позволяло проводить капитальный ремонт двигателя с относительно простой заменой изношенных гильз без расточки самого блока. Стык гильзы с блоком уплотнялся резиновыми кольцами в нижней зоне и прокладкой ГБЦ в верхней.

Основные конструктивные элементы и особенности

- Система смазки: Полнопоточный масляный фильтр и развитая сеть масляных каналов в блоке, подающих масло к коренным подшипникам коленвала, валам ГРМ и промежуточным валам.

- Опора коленвала: Четырехопорная конструкция (на 1G-E, 1G-GE ранних версий) или семиопорная (на 1G-GEU, 1G-GTE), обеспечивающая повышенную стабильность при высоких оборотах.

- Система охлаждения: Водяная рубашка, отлитая вместе с блоком, с каналами вокруг гильз и мест крепления ГБЦ. Патрубки для циркуляции ОЖ расположены с обеих сторон блока.

- Крепление навесного оборудования: Многочисленные фланцы и резьбовые отверстия для крепления кронштейнов генератора, компрессора кондиционера, насоса ГУР и стартера.

- Дополнительные элементы: Приливы для крепления турбокомпрессора (на 1G-GTE), маслоотделитель системы вентиляции картера (в верхней части), резьбовые заглушки технологических отверстий.

| Характеристика | Значение/Описание |

|---|---|

| Материал блока | Серый чугун |

| Тип гильз | Съемные "мокрые" |

| Число опор коленвала | 4 (1G-E, ранние 1G-GE) или 7 (1G-GEU, 1G-GTE) |

| Диаметр цилиндра (номинальный) | 75.0 мм (1G-E, 1G-GE) / 81.0 мм (1G-GZE, 1G-FE) |

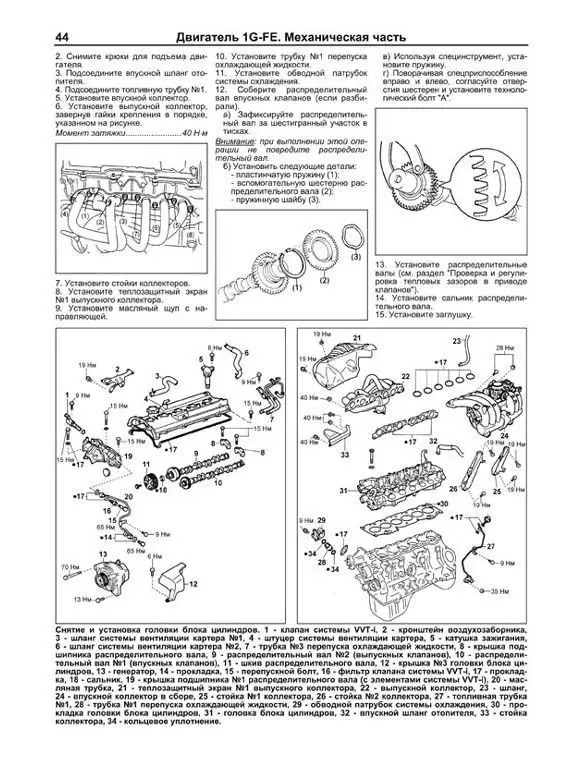

Система газораспределения DOHC: строение и принцип работы

Система газораспределения DOHC (Double OverHead Camshaft) в двигателях серии 1G использует два отдельных распределительных вала, расположенных в головке блока цилиндров. Один вал управляет исключительно впускными клапанами, второй – выпускными. Клапаны приводятся в действие через толкатели (рокеры) или непосредственно кулачками валов (при схеме с коромыслами или bucket tappets). Газораспределительные валы приводятся во вращение от коленчатого вала зубчатым ремнем ГРМ или цепью.

Принцип работы основан на синхронном вращении распредвалов с коленвалом в соотношении 2:1. Кулачки на валах попеременно воздействуют на толкатели клапанов, обеспечивая их строго согласованное открытие и закрытие в соответствии с тактами работы двигателя. Фазы газораспределения (моменты и продолжительность открытия клапанов) определяются профилем кулачков. Отдельные валы для впуска и выпуска позволяют оптимизировать их профиль независимо, повышая эффективность наполнения цилиндров и очистки от выхлопных газов.

Особенности реализации в двигателях 1G

В большинстве модификаций 1G (например, 1G-FE, 1G-GTE) используется конфигурация с 4 клапанами на цилиндр (2 впускных, 2 выпускных). Для регулировки тепловых зазоров клапанов применяются гидрокомпенсаторы или механические регулировочные шайбы. Некоторые версии двигателей оснащались системой изменения фаз газораспределения (VVT-i) на впускном валу для оптимизации работы на разных режимах оборотов.

Ключевые компоненты системы:

- Распределительные валы (2 шт.): Впускной и выпускной с индивидуальными кулачками.

- Привод ГРМ: Зубчатый ремень (чаще) или цепь с натяжителями и успокоителями.

- Клапанный механизм: Клапаны, седла, направляющие втулки, пружины, сухари.

- Толкатели: Рокеры (коромысла) или гидрокомпенсаторы/механические толкатели.

- Шестерни/звездочки: Для передачи вращения от коленвала к распредвалам.

| Характеристика | Значение для 1G-FE | Значение для 1G-GZE |

| Количество клапанов | 24 (4 на цилиндр) | 24 (4 на цилиндр) |

| Привод ГРМ | Ремень | Ремень |

| Наличие VVT-i | Да (на впуске) | Нет |

| Тип толкателей | Гидрокомпенсаторы | Механические (регулировка шайбами) |

Преимуществами схемы DOHC в 1G являются высокая точность управления клапанами, возможность достижения высоких оборотов, улучшенное наполнение цилиндров и снижение инерционных потерь по сравнению с SOHC. Недостатки – большая сложность конструкции, дороговизна обслуживания и ремонта привода ГРМ.

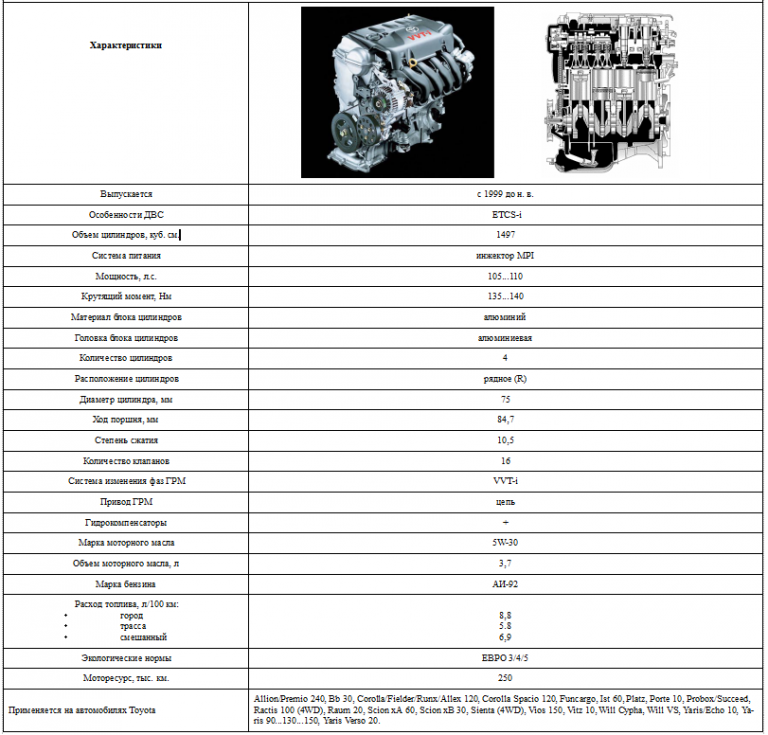

Рабочий объем: различия между модификациями

Линейка двигателей 1G включает несколько модификаций с разным рабочим объемом, что напрямую влияло на их мощность и применение. Основные различия обусловлены изменением диаметра цилиндров и хода поршня при сохранении общего конструктивного базиса.

Наиболее распространены три варианта, отличающиеся по объему и техническим характеристикам:

- 1G-EU (2.0 л): Базовая версия с диаметром цилиндра 75 мм и ходом поршня 70 мм (1998 см³). Устанавливалась на седаны среднего класса (например, Toyota Mark II).

- 1G-GEU (2.0 л DOHC): Усовершенствованная модификация с аналогичным объемом (1998 см³), но с двумя распредвалами и электронным впрыском. Отличалась повышенной мощностью за счет улучшенного газораспределения.

- 1G-GTE (2.0 л турбо): Турбированная версия на базе 1G-GEU с интеркулером. При сохранении объема (1998 см³) выдавала значительно больший крутящий момент.

| Модификация | Рабочий объем (см³) | Особенности |

|---|---|---|

| 1G-EU | 1998 | Карбюратор/SOHC |

| 1G-GEU | 1998 | Электронный впрыск/DOHC |

| 1G-GTE | 1998 | Турбонаддув/DOHC |

Поздние модификации (1G-FE, 1G-FZ) увеличили объем до 2.0–2.5 л за счет расточки цилиндров и удлинения хода поршня. Например, 1G-FE достигал 1988 см³ при параметрах ⌀77.5 мм × 84.0 мм, а 1G-FZ – 2492 см³ (⌀84.0 мм × 89.0 мм).

Диаметр цилиндра и ход поршня: геометрические параметры

Диаметр цилиндра (D) определяет ширину камеры сгорания и непосредственно влияет на площадь рабочей поверхности поршня. Ход поршня (S) представляет собой расстояние между верхней и нижней мертвыми точками, пройденное поршнем за один такт. Эти параметры жестко задаются конструкцией кривошипно-шатунного механизма и геометрией блока цилиндров.

Соотношение диаметра цилиндра к ходу поршня (D/S) формирует характеристику двигателя: квадратные (D=S), длинноходные (D

Расчет рабочего объема

На основе диаметра цилиндра и хода поршня вычисляется рабочий объем двигателя по формуле:

- Объем одного цилиндра: Vцил = (π × D² × S) / 4

- Суммарный объем: Vдвиг = Vцил × i (где i – количество цилиндров)

Для двигателей 1G-FE и 1G-GE характерны следующие геометрические параметры:

| Модель | Диаметр цилиндра (D), мм | Ход поршня (S), мм | Отношение D/S |

|---|---|---|---|

| 1G-FE (2.0 л) | 75.0 | 75.0 | 1.00 (квадратный) |

| 1G-GE (2.0 л) | 75.0 | 75.0 | 1.00 (квадратный) |

| 1G-GZE (2.0 л) | 75.0 | 75.0 | 1.00 (квадратный) |

Примечание: Несмотря на квадратную схему в базовых версиях, модификации 1G-FE поздних выпусков (2.2 л) имеют увеличенный ход поршня (77.5 мм) при сохранении диаметра 75 мм, что смещает характеристику в сторону длинноходности для повышения крутящего момента. Точность изготовления этих параметров напрямую влияет на компрессию, вибронагруженность и ресурс двигателя.

Мощность и крутящий момент: сравнительные показатели моделей

Линейка двигателей 1G демонстрирует значительный разброс характеристик мощности и крутящего момента в зависимости от модификации и системы питания. Карбюраторные версии показывают умеренные значения, тогда как инжекторные и турбированные варианты существенно прибавляют в динамике. Различия обусловлены конструкцией ГБЦ, степенью форсирования и применением наддува.

Наибольший прирост наблюдается в турбированных конфигурациях, где крутящий момент достигает пика в низком диапазоне оборотов. Атмосферные модификации акцентированы на сбалансированной отдаче, особенно в DOHC-версиях с изменяемыми фазами газораспределения. Показатели напрямую влияют на разгонную динамику и тяговые возможности автомобилей.

Сравнительные характеристики моделей

| Модель | Мощность (л.с.) | Крутящий момент (Н·м) | Обороты макс. мощности | Обороты макс. момента |

|---|---|---|---|---|

| 1G-EU (карбюратор) | 100-110 | 160-170 | 5200 | 3400 |

| 1G-GEU (инжектор DOHC) | 140-150 | 170-180 | 6200 | 5000 |

| 1G-GTE (турбо DOHC) | 210-230 | 250-275 | 6200 | 3200 |

| 1G-FE (инжектор VVT-i) | 160-170 | 200-210 | 6200 | 4400 |

Ключевые закономерности:

- Турбированные версии (1G-GTE) обеспечивают +40% крутящего момента против атмосферных аналогов

- Модификации с VVT-i (1G-FE) улучшают эластичность на средних оборотах

- Карбюраторные двигатели (1G-EU) уступают в мощности инжекторным вариантам на 25-30%

Переход на DOHC-головку в 1G-GEU позволил поднять мощность за счет улучшенного газообмена, тогда как турбонаддув в 1G-GTE радикально усилил моментную характеристику. Поздние версии 1G-FE с системой VVT-i нашли баланс между мощностными и тяговыми показателями при снижении расхода топлива.

Система впрыска топлива: схемы D-4 и EFI

В двигателях 1G применялась электронная система впрыска EFI (Electronic Fuel Injection), где топливо подается форсунками во впускной коллектор перед впускными клапанами. Управление осуществляется ЭБУ, который анализирует данные датчиков (расхода воздуха, положения дросселя, температуры, лямбда-зонда) для расчета оптимального импульса впрыска. Это обеспечивает точное дозирование топлива, стабильную работу на всех режимах и соответствие экологическим нормам.

Система D-4 (Direct Injection 4-stroke) – более поздняя разработка Toyota с непосредственным впрыском в цилиндры под высоким давлением. Хотя она не использовалась в серийных 1G, ее принцип важно отметить: топливо впрыскивается напрямую в камеру сгорания, что позволяет применять бедные смеси и повысить термический КПД. Для работы D-4 требуются специальные форсунки (до 100–150 бар), насос высокого давления и усложненная конструкция поршней/ГБЦ.

Сравнительные характеристики

| Параметр | EFI | D-4 |

|---|---|---|

| Тип впрыска | Распределенный (коллектор) | Непосредственный (цилиндр) |

| Давление топлива | 2.5–3.5 бар | 100–150 бар |

| Режимы смесеобразования | Стехиометрическая смесь | Стратифицированный/бедный заряд |

| Совместимость с 1G | Базовая система (1G-FE, 1G-GZE) | Не применялась |

Ключевые особенности EFI в 1G:

- Многоточечный впрыск (MPI) с индивидуальными форсунками

- Адаптивная коррекция по датчику кислорода

- Поддержка электронной дроссельной заслонки (ETCS-i) в модификациях после 2000 года

Преимущества D-4 (теоретически для двигателей 1G):

- Снижение расхода топлива на 10–15% за счет бедных смесей

- Улучшенное охлаждение заряда при прямом впрыске

- Возможность повышения степени сжатия до 11–12:1

Эксплуатационные требования к D-4 существенно строже: необходимы топливные фильтры тонкой очистки, износостойкие ТНВД и контроль качества топлива. В контексте 1G система EFI остается основной, обеспечивая надежность и ремонтопригодность при пробегах свыше 300 000 км.

Турбонаддув 1G-GTE: конструкция и производительность

Система турбонаддува 1G-GTE использует последовательно-параллельную схему с двумя идентичными турбокомпрессорами CT12. На низких оборотах работает только первая турбина, уменьшая турболаг. При достижении ~4000 об/мин подключается вторая турбина, обеспечивая резкий рост давления наддува. Воздух охлаждается интеркулером типа "воздух-воздух", повышая плотность заряда и снижая риск детонации.

Давление наддува регулируется электронным клапаном (до 0.75 бар для ранних версий, до 0.85 бар для модификаций). Турбины оснащены керамическими крыльчатками для снижения инерции. Система смазки турбин интегрирована в общий контур двигателя с приоритетным охлаждением масла после выключения ДВС через турботаймер.

Ключевые характеристики производительности

Турбонаддув кардинально меняет динамику 1G-GTE:

- Максимальная мощность: 280 л.с. при 6200 об/мин (JIS) для поздних версий

- Крутящий момент: 363 Н·м при 4800 об/мин

- Эластичность: 90% крутящего момента доступно от 2400 до 5200 об/мин

- Отклик: пиковый наддув достигается за 1.8-2.2 секунды после старта с низких оборотов

| Параметр | 1G-GTE (ранний) | 1G-GTE (поздний) |

|---|---|---|

| Тип турбин | CT12 (керамика) | CT12A (керамика) |

| Макс. давление | 0.75 bar | 0.85 bar |

| Интеркулер | Двухрядный | Трехрядный |

Эксплуатационные особенности: Двухступенчатая система требует исправности перепускных клапанов и вакуумных магистралей. Керамические крыльчатки чувствительны к резкому газу после высоких оборотов (турбосюрприз). Оптимальная производительность достигается при комплексной модернизации: увеличенный интеркулер, кованые шатуны и точная настройка топливных карт.

Механический нагнетатель 1G-GZE: устройство и эффективность

Сердцем системы принудительного надува 1G-GZE выступает двухвинтовой (типа Lysholm) механический нагнетатель марки SC12, приводимый напрямую от коленчатого вала двигателя через ременную передачу. Его ключевой особенностью является пара взаимозацепляющихся роторов специального профиля, вращающихся внутри герметичного корпуса. Воздух захватывается во впускных карманах и перемещается вдоль оси роторов к выпускному окну, сжимаясь в процессе за счет уменьшения объема между роторами и стенками корпуса. Для отвода тепла, неизбежно возникающего при сжатии, система оснащена промежуточным охладителем (интеркулером) "воздух-воздух", установленным между нагнетателем и впускным коллектором.

Управление наддувом осуществляется комплексно. Электромагнитная муфта, интегрированная в привод нагнетателя, позволяет включать и выключать его по команде блока управления двигателем (ECU), обычно при достижении определенных оборотов или нагрузки. Дополнительно, клапан байпаса (bypass valve), управляемый вакуумом и соленоидом от ECU, регулирует давление наддува, перенаправляя часть сжатого воздуха обратно на впуск нагнетателя при достижении заданного порога, предотвращая избыточный наддув и защищая двигатель.

Эффективность системы нагнетателя SC12

Основные преимущества механического нагнетателя SC12 на 1G-GZE заключаются в его мгновенном отклике и предсказуемой линейной характеристике крутящего момента:

- Нулевая турболаг: Поскольку нагнетатель напрямую связан с коленвалом, давление наддува начинает расти пропорционально оборотам двигателя с самых низких, исключая задержку, характерную для турбонагнетателей.

- Высокая надежность: Конструкция Lysholm известна своей прочностью и долговечностью при правильном обслуживании.

- Линейная подача мощности: Мощность и крутящий момент увеличиваются плавно и предсказуемо по мере роста оборотов, обеспечивая "атмосферную" характеристику с повышенной отдачей.

Однако системе присущи и определенные недостатки, влияющие на общую эффективность двигателя:

- Паразитные потери: Привод нагнетателя напрямую потребляет мощность двигателя (до 30-40 л.с. на пике), что снижает общую механическую эффективность, особенно на высоких оборотах.

- Тепловыделение: Значительный нагрев сжимаемого воздуха требует эффективного интеркулера для предотвращения детонации, добавляя сложности и потери давления во впускном тракте.

- Ограниченный пиковый потенциал: Максимальное давление наддува SC12 физически ограничено его конструкцией и приводом (обычно ~0.7-0.8 бар), что ограничивает абсолютный прирост мощности по сравнению с современными турбинами.

- Повышенный шум: Винтовые нагнетатели издают характерный высокочастотный вой под нагрузкой.

Сравнение ключевых показателей двигателей 1G-GZE (с нагнетателем) и 1G-GTE (с турбонагнетателем):

| Параметр | 1G-GZE (SC12) | 1G-GTE (CT12A) |

|---|---|---|

| Максимальная мощность | 170-180 л.с. | 200-220 л.с. |

| Максимальный крутящий момент | ~235 Нм | ~265 Нм |

| Давление наддува | 0.7-0.8 бар | 0.6-0.7 бар (ст. давление) |

| Характер подачи мощности | Линейный, с низов | С задержкой, пик в среднем диапазоне |

| Паразитные потери | Высокие | Низкие |

Таким образом, механический нагнетатель SC12 на 1G-GZE обеспечивает исключительную отзывчивость и линейную динамику, но достигает этого ценой повышенного расхода топлива и механических потерь, а также ограниченного максимального прироста мощности по сравнению с турбированными аналогами. Его эффективность заключается в улучшении характеристик двигателя на низких и средних оборотах, а не в достижении абсолютных пиковых значений мощности.

Степень сжатия: различия в атмосферных и форсированных версиях двигателей 1G

Степень сжатия (СЖ) определяет соотношение объёмов камеры сгорания при нижней и верхней мёртвых точках поршня, напрямую влияя на термический КПД и детонационную стойкость. В атмосферных версиях 1G (1G-EU, 1G-GEU) применяются относительно высокие значения СЖ для максимизации эффективности и мощности без наддува. Форсированные турбированные модификации (1G-GTE) вынужденно используют пониженную СЖ для предотвращения разрушительной детонации под воздействием избыточного давления впуска.

Конкретные значения варьируются: атмосферные 1G работают с СЖ 9.0:1–9.6:1, тогда как турбированные 1G-GTE снижают параметр до 8.0:1–8.5:1. Такое различие обусловлено термодинамическими ограничениями – принудительный впрыск воздуха от турбокомпрессора повышает давление смеси перед воспламенением, что требует "консервативной" СЖ для сохранения надёжности.

Технические последствия и инженерные решения

Высокая СЖ атмосферных версий обеспечивает:

- Улучшенное сгорание топливно-воздушной смеси при умеренных нагрузках

- Повышение крутящего момента на низких оборотах

- Снижение удельного расхода топлива в номинальных режимах

В турбированных 1G-GTE пониженная СЖ компенсируется:

- Принудительной подачей воздуха под давлением 0.6–0.8 бар

- Интеркулером для охлаждения заряда

- Коррекцией угла опережения зажигания

Критический компромисс проявляется при тюнинге: попытки повысить СЖ форсированных моторов без модернизации системы охлаждения или топливоподачи провоцируют калильное зажигание и разрушение поршневых групп.

| Модель | Тип | Степень сжатия | Макс. мощность |

|---|---|---|---|

| 1G-FE (2.0L) | Атмосферный | 9.6:1 | 135 л.с. |

| 1G-GEU (2.0L) | Атмосферный | 9.0:1 | 140 л.с. |

| 1G-GTE (2.0L Twin-Turbo) | Форсированный | 8.0:1 | 210 л.с. |

Эксплуатационные ограничения напрямую связаны с СЖ: форсированные версии требуют топлива с октановым числом не ниже АИ-95, в то время как атмосферные модификации стабильно работают на АИ-92. Ресурс турбированных двигателей дополнительно зависит от сохранения проектного значения СЖ – износ цилиндропоршневой группы, повышающий фактическую степень сжатия, критичен для форсированных агрегатов.

Система охлаждения: особенности патрубков и термостатов

В двигателях серии 1G применяется классическая жидкостная система охлаждения с принудительной циркуляцией, где патрубки выполняют критическую роль магистралей для антифриза. Основные шланги изготавливаются из многослойной термостойкой резины с текстильным армированием, рассчитанной на рабочее давление до 1.5 бар и температуры 110-120°C. Конфигурация патрубков варьируется между моделями (1G-FE, 1G-GEU), но всегда включает прямой участок от термостата к радиатору, ответвление к дроссельному узлу и двухконтурную схему подключения к отопителю салона.

Термостат в 1G расположен в алюминиевом корпусе на выходе из головки блока и оснащен твердотельным восковым элементом. Стандартная температура начала открытия составляет 82±2°C для большинства модификаций, при этом используется двухклапанная конструкция с байпасным контуром для плавной регуляции потока. Особенностью является интеграция перепускного клапана в корпус термостата, что предотвращает образование воздушных пробок при заполнении системы.

Технические параметры компонентов

| Компонент | Характеристики |

|---|---|

| Верхний патрубок радиатора | Внутренний Ø 32 мм, длина 350-400 мм, армирование нейлоновой нитью |

| Нижний патрубок радиатора | Внутренний Ø 34 мм, термостойкость до 125°C, гофрированный участок у помпы |

| Термостат (оригинал) | Температура полного открытия: 95°C, ход клапана: 8 мм, байпасный зазор: 5 мм |

Ключевые эксплуатационные требования включают обязательную замену патрубков каждые 5 лет из-за риска растрескивания внутреннего слоя и проверку термостата при достижении 100 000 км пробега. Характерные неисправности:

- Деформация резиновых уплотнений фланца термостата при перегреве

- Расслоение армирующего слоя в патрубках после контакта с маслом

- Зависание клапана термостата в промежуточном положении при использовании низкокачественного антифриза

Масляная система: объем смазки и конструкция маслоприемника

Общий объем моторного масла в системе двигателей серии 1G варьируется в зависимости от модификации и составляет от 4,2 до 5,5 литров. Точное значение всегда указывается в технической документации и учитывает вместимость масляного картера, фильтра и магистралей. Регулярная замена требует использования масла соответствующего класса вязкости (чаще 5W-30 или 10W-40) и соблюдения регламентных интервалов для обеспечения стабильной защиты трущихся поверхностей.

Конструкция маслоприемника выполнена в виде трубки с сетчатым фильтром грубой очистки, жестко закрепленной в нижней части маслозаборника. Ключевые особенности включают глубокое погружение в картер для исключения подсоса воздуха при кренах автомобиля и оптимальное расположение относительно вращающихся элементов шатунно-поршневой группы. Фильтрующая сетка с ячейкой 0,2-0,3 мм эффективно задерживает крупные абразивные частицы, предотвращая их циркуляцию в системе.

Технические нюансы системы

- Система смазки: Комбинированная (под давлением + разбрызгиванием)

- Рабочее давление: 3.5-4.5 бар на прогретом двигателе

- Редукционный клапан: Встроен в корпус масляного насоса

| Компонент | Характеристика |

|---|---|

| Масляный насос | Шестеренчатого типа с приводом от коленвала |

| Фильтр | Полнопоточный сменный элемент (бумажный) |

| Датчик давления | Установлен в основной магистрали ГБЦ |

Критически важно контролировать состояние маслоприемника: деформации трубки или забитая сетка приводят к масляному голоданию и ускоренному износу вкладышей коленвала и распредвалов. Признаками проблем служат падение давления на холостых оборотах и металлический стук гидрокомпенсаторов.

Головка блока цилиндров: устройство и специфика модификаций

Конструкция ГБЦ двигателей серии 1G выполнена из алюминиевого сплава с поперечным расположением клапанов (DOHC). Включает интегрированные масляные каналы для смазки распредвалов, систему рубашек охлаждения вокруг камер сгорания и седла клапанов. Опорные постели распредвалов обрабатываются совместно с крышками для обеспечения точной соосности, крепление к блоку цилиндров – болтовое с многослойной стальной прокладкой.

Гидрокомпенсаторы зазоров в приводе клапанов применяются на большинстве версий, исключая ранние модификации. Впускные и выпускные каналы спроектированы с учетом схемы газораспределения (4 клапана на цилиндр), при этом геометрия каналов и форма камеры сгорания варьируются между атмосферными и турбо-версиями для оптимизации наполнения и детонационной стойкости.

Ключевые компоненты ГБЦ

- Два распредвала (впускной/выпускной) с шестернями привода

- Механизм изменения фаз газораспределения VVT-i (на 1G-FE BEAMS)

- Клапанный механизм: 16 или 24 клапана (зависит от версии)

- Форсунки с верхним креплением во впускном тракте

- Свечные колодцы с индивидуальными катушками зажигания

Сравнение модификаций ГБЦ

| Модель | 1G-GE | 1G-GTE | 1G-FE | 1G-GZE |

| Тип | Атмосферный | Турбо Twin-Turbo | Атмосферный | Компрессорный |

| Камера сгорания | Плоская | Углубленная с защитными штифтами | Клиновидная | Усиленные перемычки |

| Материал седел клапанов | Стандартный чугун | Жаростойкая сталь | Композитный сплав | Упрочненный сплав |

| Особенности | TVIS-система | Доп. масляные каналы | VVT-i на впуске | Утолщенные стенки |

На турбированных 1G-GTE применены усиленные пружины клапанов и модифицированные направляющие для работы под повышенной температурной нагрузкой. Версия с компрессором Eaton (1G-GZE) отличается литыми перемычками между цилиндрами для компенсации давления наддува. В поздних 1G-FE реализован интеллектуальный фазовращатель VVT-i на впускном валу, требующий изменения конструкции передней постели распредвала и системы смазки каналов.

Распредвалы: профили кулачков и фазы газораспределения

Профили кулачков распредвалов в двигателях 1G напрямую определяют характер открытия/закрытия клапанов. Геометрия кулачка (высота подъёма, длительность фазы и скорость движения толкателя) влияет на наполнение цилиндров и эффективность газообмена. Стандартные распредвалы серии 1G-FE/BE используют умеренно-агрессивные профили для баланса между мощностью, экономичностью и экологичностью.

Фазы газораспределения задаются углом поворота распредвала относительно коленвала и регулируются фазовращателями (на поздних модификациях) или жестко задаются шестернями. Оптимальное совпадение моментов открытия впускных/выпускных клапанов с положением поршня критично для реализации рабочего цикла. Сдвиг фаз позволяет адаптировать характер двигателя под низкие или высокие обороты.

Ключевые особенности 1G

- Высота подъёма клапана: 7.0-7.8 мм (зависит от модификации)

- Перекрытие клапанов: 20-40° для улучшения продувки на высоких оборотах

- Базовая длительность фазы: 220-240° (при подъёме 1 мм)

- Система изменения фаз: VVT-i на впуске (1G-FE после 1998 г.)

| Параметр | 1G-FE (ранние) | 1G-FE VVT-i |

|---|---|---|

| Угол опережения впуска | 5° до ВМТ | 0-30° регулируемый |

| Угол запаздывания выпуска | 35° после НМТ | 35° после НМТ |

| Макс. мощность | 130-140 л.с. | 160-170 л.с. |

Тюнинговые распредвалы (например, TRD или HKS) увеличивают подъём до 9-10 мм и длительность до 280-300°, смещая пик крутящего момента в зону высоких оборотов. Это требует доработки пружин клапанов и перенастройки ЭБУ. Неверный подбор профиля провоцирует вибрации и сокращает ресурс ГРМ.

Привод ГРМ: ременная передача и интервалы замены

В двигателях серии 1G (1G-E, 1G-FE, 1G-GE, 1G-GTE) привод газораспределительного механизма реализован через зубчатый ремень. Данный тип передачи обеспечивает точную синхронизацию вращения коленчатого и распределительных валов, снижая шумность работы по сравнению с цепным приводом. Конструктивно ремень взаимодействует с шестернями распредвалов, помпой охлаждения и натяжными роликами, требуя периодического контроля натяжения.

Обрыв ремня ГРМ в двигателях 1G приводит к катастрофическим последствиям из-за интерференционного принципа работы (поршни и клапаны занимают одно пространство в разных тактах). Несвоевременная замена вызывает деформацию клапанов, повреждение поршней, гильз цилиндров и головки блока, что влечет за собой капитальный ремонт.

Интервалы замены и сопутствующие компоненты

| Модель двигателя | Стандартный интервал замены | Критический фактор |

|---|---|---|

| 1G-E, 1G-GE, 1G-GTE | 90 000 км или 5 лет | Высокофорсированные версии |

| 1G-FE | 100 000 км или 6 лет | Условия эксплуатации (пыль, влага) |

Обязательная замена при сервисе:

- Натяжные и обводные ролики

- Сальники распредвалов и коленвала

- Прокладка крышки ГРМ

Рекомендуемые дополнительные работы: Замена помпы охлаждения и антифриза при каждом втором обслуживании ГРМ (через 180 000 км). Визуальный осмотр ремня на трещины, расслоение корда или масляные загрязнения должен проводиться каждые 15 000 км.

Система зажигания: катушки и порядок работы цилиндров

Двигатели серии 1G оснащаются системой зажигания с индивидуальными катушками для каждого цилиндра (Coil-On-Plug). Шесть отдельных катушек устанавливаются непосредственно на свечи зажигания, исключая необходимость в высоковольтных проводах. Каждая катушка управляется независимыми сигналами от электронного блока управления (ЭБУ) двигателя.

Конструкция обеспечивает высокую точность момента искрообразования и стабильную искру при любых оборотах. Отказ одной катушки не влияет на работу остальных цилиндров, что повышает надежность системы. ЭБУ анализирует данные с датчиков положения коленвала и распредвала для синхронизации зажигания с фазой газораспределения.

Порядок работы цилиндров

Рядный шестицилиндровый двигатель 1G работает по последовательности 1-5-3-6-2-4. Цилиндры нумеруются от шкива ГРМ (№1) к маховику (№6). Интервал между воспламенениями составляет 120° угла поворота коленвала.

| Цилиндр | Очередность зажигания |

|---|---|

| 1 | 1 |

| 5 | 2 |

| 3 | 3 |

| 6 | 4 |

| 2 | 5 |

| 4 | 6 |

Ключевые особенности синхронизации:

- Датчик положения коленвала фиксирует ВМТ 1-го цилиндра для старта цикла

- Датчик распредвала определяет такт сжатия/выпуска для точного впрыска

- ЭБУ подает импульс на катушку за 5-40° до ВМТ (зависит от нагрузки)

Выпускной коллектор: конструктивные отличия версий 1G

Выпускные коллекторы двигателей серии 1G отличаются значительными вариациями в зависимости от конкретной модификации и поколения силового агрегата. Основные различия продиктованы компоновкой двигательного отсека, требованиями к выхлопной системе и необходимостью адаптации под различные модели автомобилей Toyota.

Конструктивно коллекторы варьируются по количеству труб, их длине, диаметру и конфигурации слияния потоков газов, что напрямую влияет на эффективность продувки цилиндров и сопротивление выпуска. Материалы изготовления также претерпевали изменения: от чугуна в ранних версиях до тонкостенных стальных сплавов и нержавеющей стали в поздних моделях.

Ключевые отличия по версиям двигателей

Основные конструктивные особенности выпускных коллекторов для различных модификаций 1G:

- 1G-EU / 1G-GEU (Ранние SOHC): Литой чугунный коллектор с короткими каналами равной длины, объединяющимися в "пакет" из 3-х труб перед входом в приемную трубу. Характерно наличие фланца крепления EGR.

- 1G-GE (DOHC 24v): Трубчатая конструкция из нержавеющей стали с "4-2-1" схемой (4 канала → 2 коллектора → 1 выход). Удлиненные первичные трубы для улучшения низких оборотов, фланец под датчик кислорода.

- 1G-FE (Поздние версии): Компактный коллектор с переменным сечением каналов и интегрированным каталитическим нейтрализатором. Использование теплозащитных экранов для снижения подкапотных температур.

- 1G-GZE (С наддувом): Усиленная конструкция с утолщенными стенками и укороченными каналами для минимизации турбоямы. Фланец для крепления турбины вместо приемной трубы.

Отдельного внимания заслуживает эволюция крепежных элементов и систем уплотнения:

| Версия двигателя | Тип фланца | Кол-во крепежных шпилек | Уплотнение |

|---|---|---|---|

| 1G-EU (Ранние) | Плоский, 3-болтовый | 8 | Металло-асбестовая прокладка |

| 1G-GE/GTE | Форма "double D", 4-болтовый | 12 | Многослойная стальная прокладка (MLS) |

| 1G-FE (VVTi) | Овальный фланец с V-образным креплением | 10 | Композитная прокладка с металлическим окантованием |

Важно: Для турбированных модификаций (1G-GTE) характерно применение раздельных коллекторов на группы цилиндров (1-3 и 4-6) с индивидуальным подводом к турбине. В безнаддувных версиях преобладает тенденция к увеличению длины первичных труб для улучшения низкооборотного крутящего момента.

Топливные форсунки: типы, производительность и сопротивление

В двигателях серии 1G применяются преимущественно электромагнитные форсунки, управляемые импульсами ЭБУ. Конструктивно они делятся на два ключевых типа по сопротивлению катушки: низкоимпедансные (2-5 Ом) и высокоимпедансные (12-16 Ом). Низкоомные версии требуют установки балластных резисторов в цепи для защиты контроллера от перегрузки, тогда как высокоомные подключаются напрямую.

Производительность форсунок измеряется в см³/мин (кубических сантиметрах в минуту) при номинальном давлении топлива 3.0 бар. Стандартные значения для атмосферных модификаций (1G-FE) составляют 180-220 см³/мин. Для турбированных двигателей (1G-GTE, 1G-GZE) используются форсунки повышенной производительности – 300-450 см³/мин – для обеспечения возросших требований к подаче топлива под давлением.

Критерии выбора и диагностики

При подборе аналогов или замене критично соблюдать три параметра:

- Физическая совместимость: посадочные размеры, тип уплотнений (резиновые/тефлоновые)

- Производительность: отклонение не более ±5% от оригинала

- Импеданс: точное соответствие (низкое/высокое сопротивление)

Проверка мультиметром включает:

- Измерение сопротивления обмотки (при 20°C)

- Тест на утечки под давлением

- Контроль равномерности распыла и формы факела

| Модель двигателя | Тип импеданса | Производительность (см³/мин) | Номинальное сопротивление (Ом) |

|---|---|---|---|

| 1G-FE | Высокий | 180-200 | 13-16 |

| 1G-GZE | Низкий | 310-330 | 2.3-2.8 |

| 1G-GTE | Низкий | 380-450 | 2.5-3.0 |

Использование форсунок с некорректным сопротивлением вызывает перегрев или сбои ЭБУ, а несоответствие производительности ведет к обеднению/обогащению смеси. Для низкоомных форсунок обязательна проверка целостности балластных резисторов (обычно 6-10 Ом), размещенных отдельно на топливной рампе.

Регулятор холостого хода: устройство и принцип диагностики

Регулятор холостого хода (РХХ) в двигателях 1G представляет собой шаговый электродвигатель с конической запорной иглой. Он монтируется в обход дроссельной заслонки и регулирует подачу воздуха для поддержания стабильных оборотов холостого хода. Основные компоненты включают корпус, две обмотки статора, ротор с постоянным магнитом, шток с иглой и возвратную пружину.

Принцип работы основан на изменении проходного сечения воздушного канала: при подаче напряжения на обмотки ротор поворачивается, втягивая или выдвигая запорную иглу. Электронный блок управления (ЭБУ) корректирует положение иглы в зависимости от температуры двигателя, нагрузки на генератор и других параметров, обеспечивая плавный холостой ход.

Диагностика регулятора холостого хода

Основные признаки неисправности РХХ:

- Нестабильные обороты холостого хода (плавание стрелки тахометра)

- Самопроизвольная остановка двигателя на холостом ходу

- Высокие или низкие обороты без нагрузки

- Отсутствие компенсации при включении фар или кондиционера

Этапы проверки:

- Визуальный осмотр: Контроль целостности корпуса, состояния контактов и отсутствия загрязнений иглы и воздушного канала.

- Измерение сопротивления обмоток:

Норма для обмотки A (Ом) 28-33 Норма для обмотки B (Ом) 28-33 Сопротивление между корпусом и выводами ∞ (обрыв) - Проверка управляющих сигналов: Подключение тестового светодиода к разъёму РХХ при работающем двигателе. Мигание диода подтверждает наличие импульсов от ЭБУ.

- Тест калибровки: При включении зажигания исправный регулятор выполняет самотестирование с характерным звуком перемещения штока.

При выявлении отклонений в сопротивлении или отсутствии управляющих сигналов необходима замена РХХ. После установки нового регулятора обязательна адаптация холостого хода через сброс ошибок ЭБУ и 10-минутную прогазовку на переменных оборотах.

Датчики двигателя: назначение и расположение критических сенсоров

Ключевые датчики в двигателях серии 1G непрерывно отслеживают параметры работы силового агрегата, передавая данные в электронный блок управления (ЭБУ) для коррекции впрыска топлива, зажигания и других систем. Отказ любого из критических сенсоров приводит к некорректной работе мотора, повышенному расходу топлива или полной остановке двигателя.

Расположение датчиков оптимизировано для точного измерения целевых параметров: температурные сенсоры интегрированы в жидкостные и воздушные тракты, позиционные – монтируются на вращающихся узлах, а детонационные – жестко крепятся к блоку цилиндров для регистрации вибраций. Понимание их места установки упрощает диагностику.

Основные датчики и их характеристики

| Датчик | Назначение | Типовое расположение |

|---|---|---|

| ДПКВ (Датчик положения коленвала) | Определяет угловое положение/скорость коленвала для синхронизации зажигания и впрыска | Рядом со шкивом коленвала, напротив задающего диска |

| ДПРВ (Датчик положения распредвала) | Фиксирует фазу ГРМ для управления системой VVT | На крышке ГРМ, напротив шестерни распредвала |

| ДМРВ (Датчик массового расхода воздуха) | Измеряет объем/плотность впускного воздуха для расчета топливоподачи | Во впускном патрубке, после воздушного фильтра |

| ДТОЖ (Датчик температуры охлаждающей жидкости) | Контролирует температуру ОЖ для корректировки смеси и управления вентилятором | В корпусе термостата или головке блока цилиндров |

| Датчик детонации | Обнаруживает вибрации детонационного сгорания для корректировки УОЗ | На блоке цилиндров, между 2-м и 3-м цилиндрами |

Дополнительные критические сенсоры:

- Датчик кислорода (лямбда-зонд) – анализирует содержание кислорода в выхлопе для поддержания стехиометрии. Расположен в выпускном коллекторе.

- ДПДЗ (Датчик положения дроссельной заслонки) – передает угол открытия заслонки для регулировки холостого хода и разгонных характеристик. Установлен на корпусе дросселя.

- Датчик абсолютного давления (при отсутствии ДМРВ) – измеряет разрежение во впускном коллекторе. Монтируется на впускном ресивере.

Система вентиляции картера: схема PCV и типовые неисправности

Система принудительной вентиляции картера (PCV) в двигателях 1G отводит прорвавшиеся газы из картера во впускной коллектор для дожигания. Ключевые компоненты включают маслоотделитель (часто лабиринтного типа), клапан PCV (регулирующий поток газов), шланги подачи свежего воздуха от воздуховода и отвода газов к впуску. Работа системы основана на разряжении во впускном тракте при работе двигателя.

Схема циркуляции: свежий воздух поступает из воздуховода через шланг в крышку клапанов → проходит через картер, смешиваясь с газами → газы направляются через маслоотделитель → очищенные газы втягиваются клапаном PCV во впускной коллектор. Клапан PCV открывается пропорционально разряжению: на холостом ходу – минимальное проходное сечение, под нагрузкой – максимальное.

Типовые неисправности системы PCV

- Загрязнение или заклинивание клапана PCV:

- В закрытом положении – повышение давления в картере, выдавливание сальников, течи масла.

- В открытом положении – обеднение топливной смеси, неустойчивый холостой ход, ошибки по датчику кислорода.

- Засорение маслоотделителя:

- Попадание масла во впускной тракт и дроссельную заслонку, закоксовывание.

- Усиленный расход масла "на угар", дымный выхлоп.

- Разрывы или трещины в шлангах PCV:

- Подсос неучтенного воздуха – "плавающие" обороты холостого хода, ошибки по обеднению смеси (например, P0171).

- Утечка вакуума – падение мощности, жесткая работа ДВС.

- Засорение дренажного канала маслоотделителя:

- Скопление масла во впускном коллекторе, интенсивное нагарообразование.

Последствия неисправностей: снижение компрессии из-за закоксовки колец, загрязнение дросселя и ДПДЗ, повышенный износ двигателя, токсичность выхлопа. Диагностика включает проверку вакуума на шланге клапана на холостом ходу, визуальный осмотр шлангов и соединений, контроль чистоты дроссельного узла.

Топливные насосы: параметры давления и производительности

Рабочее давление топливных насосов в двигателях серии 1G является критическим параметром для стабильного смесеобразования. Для атмосферных модификаций (1G-EU, 1G-FE) стандартный диапазон составляет 2.5–3.1 бар, тогда в турбированных версиях (1G-GTE) и компрессорных (1G-GZE) давление повышается до 3.5–4.2 бар для компенсации повышенной нагрузки. Отклонения от нормы приводят к обеднению смеси, детонации или перерасходу топлива.

Производительность насоса измеряется в литрах в час (л/ч) и должна превышать фактическое потребление двигателя на 20–30%. Для стандартных 1G достаточно 70–90 л/ч, но при форсировке или установке турбины требуется 120–180 л/ч. Ресурс оригинальных насосов DENSO или AISAN достигает 150 000 км, однако после 100 000 км рекомендуется контролировать параметры из-за естественного износа щёток и клапанов.

Типовые характеристики по модификациям

| Модель двигателя | Давление (бар) | Производительность (л/ч) | Рекомендуемый тип насоса |

|---|---|---|---|

| 1G-EU (атмосферный) | 2.7–3.0 | 75–85 | DENSO 23217‑22010 |

| 1G-GZE (компрессор) | 3.8–4.2 | 130–150 | AISAN GZ‑117 |

| 1G-GTE (турбо) | 3.5–3.9 | 140–180 | DENSO 23221‑46010 |

Ключевые зависимости:

- Падение давления ниже 2.2 бар вызывает провалы при разгоне

- Производительность снижается на 15–20% при загрязнении фильтра

- Для систем с регулятором давления вакуумный шланг должен быть герметичен

При замене насоса обязательна проверка:

- Целостности топливных магистралей и разъёмов

- Работоспособности реле и предохранителей

- Состояния топливного фильтра и сетки заборника

Ремень ГРМ: нюансы замены и риски обрыва

Регламент замены ремня ГРМ для двигателей серии 1G составляет 60-90 тыс. км пробега или 5 лет эксплуатации независимо от километража. При износе появляются характерные признаки: трещины на внутренней поверхности, расслоение корда, масляные подтёки с боков, свист при холодном пуске. Крайне важно использовать оригинальные комплекты Aisin или Denso, включая ролики и сальники – дешёвые аналоги быстро деградируют из-за высоких нагрузок.

Обрыв ремня на 1G-FE/BE приводит к катастрофическим последствиям из-за интерференционной конструкции: клапана встречаются с поршнями, гнутся направляющие, разрушаются седла. Стоимость капитального ремонта превышает цену контрактного двигателя. Особенно критичен обрыв на высоких оборотах – ударная нагрузка провоцирует разрушение распредвалов и деформацию шатунов.

Ключевые правила замены

- Фиксация меток – коленвал и распредвалы выставляются строго по заводским рискам, ошибка даже на 1 зуб вызывает детонацию и потерю мощности.

- Замена комплектующих – обязательная установка нового натяжителя, обводного ролика и помпы (при её приводе от ГРМ).

- Контроль натяжения – перетяжка ускоряет износ подшипников, слабое натяжение вызывает перескок зубьев.

| Риск при нарушении | Последствие для 1G |

| Сдвиг фаз газораспределения | Падение компрессии, прогар клапанов |

| Попадание масла на ремень | Расслоение корда, обрыв через 500-1000 км |

| Игнорирование замены роликов | Вибрация, ускоренный износ зубьев |

Важно: После замены запрещено сразу запускать двигатель на высоких оборотах – первые 50 км пробега нужны для приработки. Проверяйте состояние защитного кожуха: его деформация вызывает трение о ремень. При длительном простое автомобиля (более 6 месяцев) осматривайте ремень на эластичность – резина дубеет.

Ресурс двигателя: факторы влияния и статистика пробегов

Ресурс двигателей серии 1G (1G-FE, 1G-GE, 1G-GZE) в среднем составляет 250‒350 тыс. км при соблюдении регламента обслуживания. Конкретные показатели варьируются в зависимости от модификации: атмосферные версии демонстрируют большую выносливость, тогда как турбированные 1G-GTE и компрессорные 1G-GZE требуют более внимательного обслуживания для достижения аналогичных результатов.

Критически важным фактором является качество технического ухода: несвоевременная замена масла или расходников сокращает ресурс на 30‒50%. Эксплуатационные условия также играют ключевую роль – постоянная езда в режиме высоких оборотов, частые холодные пуски в мороз и использование низкосортного топлива ускоряют износ ЦПГ и клапанного механизма.

Основные факторы, влияющие на долговечность

Конструктивные особенности:

- 1G-FE: Чугунный блок цилиндров и простой ГРМ обеспечивают повышенную стойкость к перегреву

- 1G-GZE: Наличие механического нагнетателя увеличивает нагрузку на шатунно-поршневую группу

Эксплуатационные риски:

- Пропуски замены моторного масла (рекомендуемый интервал: 5‒7 тыс. км)

- Игнорирование перегрева свыше 100°C, вызывающего деформацию ГБЦ

- Использование неоригинальных прокладок и уплотнителей

| Тип двигателя | Средний ресурс (тыс. км) | Рекордные пробеги (тыс. км) |

|---|---|---|

| 1G-FE (2.0L) | 300‒400 | 550+ (при замене масла каждые 5 тыс. км) |

| 1G-GE (2.0L DOHC) | 250‒320 | 480 (регулярная промывка топливной системы) |

| 1G-GZE (компрессорный) | 200‒280 | 350 (капитальный ремонт нагнетателя на 180 тыс. км) |

Статистика отказов: 65% случаев выхода из строя связаны с износом маслосъемных колпачков и залеганием колец после 200 тыс. км, 20% – с дефектами системы охлаждения. Оставшиеся 15% приходятся на коррозию проводки и механические повреждения вследствие аварий.

Продление ресурса до 500 тыс. км возможно при комплексном подходе: установке усиленного ремня ГРМ с роликами, применении синтетических масел с допуском SL/SM, ежеквартальной диагностике компрессии и своевременной замене термостата/помпы.

Тюнинг потенциал: базовые варианты увеличения мощности

Модернизация впускной системы – начальный этап для раскрытия потенциала 1G. Установка нулевого сопротивления воздушного фильтра (например, типа "панкейк") или короткого впускного патрубка с прямым забором воздуха снижает сопротивление на впуске. Это обеспечивает более эффективное наполнение цилиндров топливовоздушной смесью даже на стандартном программном обеспечении.

Оптимизация выпускного тракта критически важна для снижения противодавления. Замена штатного коллектора на "паук" 4-2-1 и установка прямоточной выхлопной системы (диаметром 50-60 мм) с качественным резонатором позволяют отработанным газам покидать камеры сгорания быстрее. Это освобождает место для свежей смеси и улучшает продувку цилиндров.

Ключевые направления доработок

- Чип-тюнинг: Корректировка угла опережения зажигания и топливных карт через перепрошивку ЭБУ для адаптации под измененные параметры впуска/выпуска

- Установка турбокомпрессора: Наиболее эффективный метод (прирост 40-70%). Требует комплексной доработки: форсунки, топливный насос, интеркулер, понижение степени сжатия

- Замена распредвалов: Спортивные валы с агрессивным профилем (например, HKS 264°) улучшают наполнение на высоких оборотах

| Модификация | Прирост мощности | Сложность |

|---|---|---|

| Впуск + выпуск | 5-10% | Низкая |

| Чип-тюнинг | 3-8% | Средняя |

| Турбирование | 40-70%+ | Высокая |

Важно: Любое увеличение мощности требует усиления сцепления и внимания к состоянию КШМ. Для турбированных версий обязательна установка blow-off клапана и качественного интеркулера.

Интеркулеры: подбор и установка для турбо-версий

Интеркулер – обязательный элемент для эффективной работы турбированных двигателей 1G-FE и 1G-GTE. Его задача – охлаждать сжатый турбиной воздух перед подачей во впускной коллектор. Чем ниже температура воздушного заряда, тем выше его плотность и кислородное содержание, что напрямую влияет на мощность и снижает риск детонации.

Для атмосферных версий 1G интеркулер не требуется. Однако при установке турбонаддува на моторы серии 1G-FE (например, при тюнинге) или для заводских турбированных 1G-GTE правильный подбор и монтаж интеркулера становятся критически важными. Основные параметры выбора – эффективность охлаждения (зависит от конструкции и размеров), пропускная способность и минимальные потери давления (pressure drop).

Ключевые аспекты выбора и установки

Типы интеркулеров:

- Воздух-воздух: Самый распространенный. Охлаждается набегающим потоком. Требует прокладки трубопроводов через бампер/крыло. Дешевле и проще в обслуживании.

- Воздух-вода: Использует отдельный контур с жидкостным охлаждением. Компактнее, эффективнее на низких скоростях, но сложнее и дороже из-за необходимости помпы, радиатора и бачка.

Критерии подбора:

- Размеры (ДхВхШ): Должны соответствовать доступному пространству за бампером при сохранении достаточной площади фронтальной поверхности для эффективного охлаждения.

- Пропускная способность: Объем интеркулера и сечение патрубков должны соответствовать ожидаемому потоку воздуха от турбины для целевой мощности.

- Конструкция: Качественные трубчато-пластинчатые (bar-and-plate) сердечники эффективнее и надежнее дешевых пластинчато-ленточных (tube-and-fin).

- Потери давления: Качественный интеркулер минимизирует падение давления (оптимально < 0.2-0.3 бар) на рабочих режимах.

Особенности установки на 1G:

- Для 1G-GTE (Supra, Soarer) существуют готовые кит-комплекты с оптимальной геометрией патрубков.

- При тюнинге 1G-FE или установке нештатного интеркулера на 1G-GTE критически важна корректная длина и изгиб патрубков – минимизация изгибов и длины снижает турбо-лаг и потери.

- Обязательна надежная фиксация интеркулера и защита от вибраций. Патрубки должны выдерживать давление (обычно от 1.5 бар) и температуру, крепиться хомутами с широким диапазоном затяжки.

- Требуется модификация бампера (или замена на версию с воздухозаборником) для обеспечения прямого потока воздуха на интеркулер.

| Параметр | Воздух-воздух | Воздух-вода |

|---|---|---|

| Эффективность на трассе | Высокая | Средняя |

| Эффективность в городе/на низких оборотах | Низкая | Высокая |

| Сложность установки | Средняя | Высокая |

| Вес системы | Низкий | Высокий |

| Стоимость | Относительно низкая | Высокая |

Важно: После установки интеркулера обязательна калибровка топливных карт и настройка системы управления двигателем (ECU) с учетом возросшего потока холодного воздуха. Неверные настройки могут привести к обеднению смеси и повреждению мотора.

Типичные неисправности: масложор, перегрев, детонация

Двигатели серии 1G (1G-EU, 1G-FE, 1G-GE и др.) известны надежностью, но со временем или при нарушении условий эксплуатации проявляются характерные проблемы. Масложор, перегрев и детонация относятся к наиболее критичным неисправностям, напрямую влияющим на ресурс силового агрегата. Игнорирование этих симптомов быстро приводит к дорогостоящему капитальному ремонту или замене двигателя.

Основные причины возникновения этих проблем часто связаны с износом компонентов, использованием некачественных расходников или нарушением регламента обслуживания. Своевременная диагностика и устранение первопричин позволяют предотвратить катастрофические последствия для мотора.

Характерные причины и последствия

Рассмотрим каждую неисправность детально:

- Масложор (повышенный расход масла):

- Основные причины: Износ маслосъемных колпачков клапанов, залегание/износ маслосъемных поршневых колец, выработка цилиндров.

- Симптомы: Синий дым из выхлопной трубы (особенно при перегазовках), быстрое снижение уровня масла на щупе между ТО.

- Последствия: Загрязнение катализатора, нагар в камере сгорания, риск прогара клапанов и поршней.

- Перегрев:

- Основные причины: Неисправность термостата (заклинил закрытым), засорение радиатора (наружное/внутреннее), нерабочий вентилятор охлаждения (электропривод, муфта), слабый насос ОЖ, утечки антифриза.

- Симптомы: Стрелка температуры в красной зоне, пар из-под капота, срабатывание вентилятора на постоянной высокой скорости.

- Последствия: Деформация ГБЦ, прогар прокладки ГБЦ, задиры на зеркале цилиндров, коробление коленвала.

- Детонация ("стук пальцев"):

- Основные причины: Заправка низкооктановым бензином (ниже рекомендованного), сильный нагар в камере сгорания, неисправность датчика детонации, переобедненная топливно-воздушная смесь, проблемы с углом опережения зажигания.

- Симптомы: Металлический стук (как стук шариков) при разгоне или под нагрузкой, особенно на низких оборотах.

- Последствия: Разрушение поршней (прогар, оплавление краев), повреждение поршневых колец, эрозия стенок цилиндров.

Взаимосвязь неисправностей: Проблемы часто усугубляют друг друга. Масложор приводит к нагару, провоцирующему детонацию. Детонация разрушает элементы ЦПГ, усиливая масложор. Перегрев ускоряет износ колец и колпачков, также увеличивая расход масла и риск детонации из-за повышения температуры в камере сгорания.

Ключевые меры профилактики: Строгое соблюдение регламента ТО с использованием рекомендованных масел и антифризов, применение качественного топлива с правильным октановым числом, своевременная замена расходников (воздушный фильтр, свечи зажигания), регулярная проверка уровня и состояния технических жидкостей, оперативное устранение любых утечек масла или антифриза.

Проблемы турбонаддува: диагностика картриджей и клапанов

Основные сложности турбонаддува двигателей серии 1G связаны с износом картриджа турбины и некорректной работой клапанов управления наддувом. Картридж подвержен механическому разрушению лопаток компрессора и турбины из-за попадания инородных предметов, масляного голодания или перегрева. Клапаны (байпасный WG и регулировочный VNT) страдают от закоксовки, коррозии приводов или разрыва мембран, что нарушает управление давлением.

Первичная диагностика требует проверки давления наддува манометром и анализа ошибок ECU. Характерные симптомы неисправностей включают: свист/скрежет при работе турбины, сизый выхлоп, недостаточную мощность на высоких оборотах, рывки при разгоне. Подтверждение дефектов картриджа выполняется через измерение люфта вала и визуальный осмотр лопаток после демонтажа патрубков.

Методы диагностики компонентов

Картридж турбокомпрессора:

- Осевой люфт вала: допустимый зазор не более 0,05 мм. Проверяется покачиванием крыльчатки рукой.

- Радиальный люфт: максимум 0,8 мм. Контролируется индикатором часового типа.

- Следы контакта лопаток с корпусом (задиры на улитке)

- Наличие масла в интеркулере или патрубках

Клапаны управления:

- Вестгейт (WG):

- Тест пневмопривода: подача воздуха 0,5-1 бар на штуцер для проверки хода штока

- Осмотр мембраны на герметичность

- Регулируемые сопла (VNT):

- Проверка сопротивления соленоида (обычно 20-30 Ом)

- Механическая свобода перемещения рычага актуатора

Таблица типовых неисправностей:

| Симптом | Вероятная причина | Метод проверки |

| Свист при разгоне | Разгерметизация впуска, трещина в картридже | Тест дымогенератором |

| Черный дым под нагрузкой | Заклинивание вестгейта в закрытом положении | Замер давления наддува пирометром |

| Турбояма >2 сек | Закоксовка VNT-механизма | Ручная активация актуатора |

Критически важно контролировать состояние маслоподающих магистралей – засорение фильтров или течи ведут к ускоренному износу подшипников картриджа. После ремонта обязательна промывка масляной системы и замена фильтров во избежание повторного выхода из строя.

Технические жидкости: допуски и рекомендуемые объемы

Для обеспечения надежной работы и долговечности двигателей серии 1G критически важно использовать технические жидкости, соответствующие заводским допускам. Производитель устанавливает строгие требования к химическому составу, вязкостным характеристикам и эксплуатационным свойствам масел и рабочих жидкостей. Отклонение от этих норм может привести к ускоренному износу компонентов, нарушению теплового режима и снижению общего ресурса силового агрегата.

Подбор жидкостей осуществляется в соответствии с технической документацией на конкретную модификацию двигателя (1G-FE, 1G-GZE и др.) и условиями эксплуатации. Особое внимание уделяется соответствию международным стандартам качества (API, ACEA для моторных масел; DOT для тормозных жидкостей) и спецификациям Toyota. Регулярная замена в предписанные регламентом интервалы является обязательным условием поддержания работоспособности.

Моторное масло

- Допуски: API SL/SM/SN, ACEA A3/B3/B4, вязкость 5W-30 или 5W-40 (для высоких нагрузок)

- Объем системы: 4.2–4.5 л (с заменой фильтра)

Охлаждающая жидкость

- Допуски: ТОАТ (Toyota Super Long Life Coolant) или совместимые гибридные OAT-составы

- Объем системы: 7.8–8.2 л (полный слив)

Трансмиссионные жидкости

| Узел | Тип | Объем (л) |

|---|---|---|

| МКПП | GL-4/GL-5 75W-90 | 1.8–2.1 |

| АКПП | Toyota Type T-IV или эквивалент | 7.5–8.0 (полная замена) |

Тормозная жидкость и ГУР

- Тормоза: DOT 3/DOT 4 (0.5 л на замену)

- ГУР: Dexron II/III или специфичные PSF (1.0–1.2 л)

Система смазки: требования к маслам и фильтрам

Система смазки двигателей 1G обеспечивает критически важную защиту трущихся поверхностей, отвод тепла и удаление продуктов износа. Её эффективность напрямую зависит от правильного подбора моторного масла и масляного фильтра, соответствующих спецификациям производителя и условиям эксплуатации.

Игнорирование требований к смазочным материалам и фильтрации ведет к ускоренному износу деталей кривошипно-шатунного механизма, газораспределительной системы, турбокомпрессора (при его наличии) и снижению общего ресурса двигателя. Несоответствующие компоненты могут вызвать масляное голодание, закоксовывание каналов и выход из строя узлов.

Ключевые требования к моторным маслам

- Класс вязкости: Рекомендуется использовать всесезонные масла 5W-30 или 10W-30 (точный класс уточняется в мануале для конкретной модели и года выпуска). Вязкость должна обеспечивать стабильную масляную пленку как при холодном пуске, так и при высокотемпературном режиме.

- Качество и стандарты: Масло должно соответствовать действующим стандартам API (минимум SL, предпочтительно SN/SP) и/или ACEA (A3/B3, A3/B4). Наличие допуска Toyota специфично для некоторых модификаций 1G.

- Тип основы: Полусинтетические (Semi-Synthetic) или полностью синтетические (Full Synthetic) масла предпочтительнее минеральных из-за лучшей стабильности, моющих свойств и устойчивости к окислению в широком диапазоне температур.

- Высокотемпературная стабильность: Способность противостоять загущению и образованию отложений (лаков, нагара) в условиях высоких нагрузок, особенно актуально для турбированных версий (1G-GTE).

Ключевые требования к масляным фильтрам

- Качество фильтрующего элемента: Фильтр должен иметь высокую грязеемкость и эффективность фильтрации (не ниже 95% для частиц размером > 20-40 микрон). Предпочтительны фильтры с синтетическим микростекловолокном или целлюлозой высокого качества.

- Перепускной клапан: Обязательное наличие исправного перепускного клапана с правильной калибровкой давления открытия (указано в спецификациях на фильтр). Он предотвращает масляное голодание при засорении фильтра или холодном пуске.

- Противодренажный клапан: Надежный резиновый клапан, удерживающий масло в магистралях после остановки двигателя, обеспечивая мгновенную подачу масла при следующем запуске.

- Герметичность и прочность корпуса: Корпус и уплотнительное кольцо должны выдерживать рабочее давление в системе без протечек или деформации.

Особенности эксплуатации

Соблюдение интервалов замены масла и фильтра строго обязательно. Для стандартных условий эксплуатации интервал обычно составляет 5000-10000 км пробега (точный интервал зависит от года выпуска, модификации двигателя и типа масла). При тяжелых условиях (частые короткие поездки, буксировка, высокие температуры, пыль) интервал сокращается. Использование только оригинальных (Toyota/Denso) или проверенных аналогов фильтров гарантирует соответствие всем параметрам системы смазки 1G.

Экологический класс: соответствие нормам выбросов

Двигатели 1G-FE и 1G-GE соответствовали экологическим стандартам, актуальным в период их производства (конец 1980-х – 2000-е годы). Основные модификации адаптировались под региональные требования, включая японские нормы, американские стандарты Tier 1 и европейские директивы Евро-2/Евро-3.

Конструктивно для снижения токсичности выхлопа применялись: многоточечный электронный впрыск топлива (EFI), каталитические нейтрализаторы с кислородными датчиками (лямбда-зондами), система рециркуляции отработавших газов (EGR). Для модификаций после 2000 года внедрялись диагностические системы OBD-II для контроля выбросов.

Соответствие экологическим стандартам

| Модификация | Период выпуска | Экологический класс | Ключевые технологии |

|---|---|---|---|

| 1G-EU | 1988-1994 | Евро-1 / Tier 0 | Катализатор, базовый EGR |

| 1G-FE (ранние) | 1994-1998 | Евро-2 | Улучшенный катализатор, оптимизированный впрыск |

| 1G-FE (поздние) | 1998-2005 | Евро-3 / LEV | OBD-II, датчики кислорода |

| 1G-GZE | 1986-1995 | Евро-1 / Tier 0 | Интеркулер, EGR |

Критические ограничения: Модели до 1995 года не соответствуют современным стандартам Евро-4 и выше из-за отсутствия систем адсорбции паров топлива (EVAP) и сажевых фильтров. Соответствие нормам зависит от технического состояния: износ цилиндропоршневой группы или катализатора приводит к превышению CO/CH в выхлопе.

Подбор масла: вязкость и спецификации для разных температур

Для двигателей Toyota 1G-FE/BE критична вязкость масла, обеспечивающая стабильную смазку гидрокомпенсаторов и гидронатяжителей. Неправильный выбор ведет к повышенному износу распредвалов и масложорке. Используйте масла с допуском ILSAC GF-5/GF-6 или API SN/SP.

Температурный диапазон эксплуатации определяет вязкость по SAE. В морозы избегайте густых масел – они блокируют маслоприемник. При экстремальной жаре жидкие масла не формируют защитную пленку. Всегда сверяйтесь с индексом вязкости: чем он выше, тем стабильнее свойства при перепадах температур.

Рекомендуемые параметры

- Зима (ниже -15°C): 0W-20, 5W-30. Быстрый прокач при холодном пуске

- Умеренный климат (-15°C...+35°C): 5W-30, 5W-40. Баланс защиты и экономичности

- Жара (свыше +35°C): 10W-40, 15W-50. Упрочнение масляного клина

| Температура | SAE | Особые требования |

|---|---|---|

| Ниже -25°C | 0W-20 | Обязательна синтетика |

| -25°C...+20°C | 5W-30 | Допускаются полусинтетика |

| +20°C...+45°C | 10W-40 | Минимально допустимая вязкость HTHS 3.5 сПз |

| Выше +45°C | 15W-50 | Требуется повышенная термоокислительная стабильность |

Критические параметры: Зольность ниже 1.0% (для защиты катализатора), щелочное число TBN ≥7.5. При пробеге свыше 150 000 км используйте масла с маркировкой High Mileage. Для турбомодификаций 1G-GTE обязательна спецификация ACEA A3/B4.

Соблюдайте интервалы замены: синтетика – 10 000 км, минеральные масла – 5 000 км. При работе на газу сокращайте интервал на 30%. Не смешивайте разные стандарты базовых масел – это провоцирует выпадение шламов.

Компрессия: нормативные значения и методика замера

Компрессия в цилиндрах двигателя 1G отражает герметичность камеры сгорания и напрямую влияет на мощность, стабильность работы и расход масла. Низкие значения указывают на износ поршневой группы (колец, стенок цилиндров), дефекты клапанов (прогар, неплотное прилегание) или повреждение прокладки ГБЦ.

Нормативные значения компрессии для двигателей серии 1G варьируются в зависимости от модификации. Для атмосферных версий (например, 1G-FE) стандартный диапазон составляет 12.5–13.5 бар (кгс/см²) при прогретом двигателе. Минимально допустимый порог для одного цилиндра – 10.0 бар, а максимальная разница между цилиндрами не должна превышать 1.0 бар.

Порядок измерения компрессии

- Прогреть двигатель до рабочей температуры (80–90°C) и заглушить.

- Отключить топливный насос (предохранитель/реле) и систему зажигания.

- Выкрутить все свечи зажигания, очистить свечные колодцы.

- Вставить компрессометр в свечное отверстие первого цилиндра, обеспечить плотный прижим.

- Полностью выжать педаль акселератора (открыть дроссельную заслонку) и провернуть стартером коленвал на 5–7 секунд.

- Зафиксировать максимальное значение на манометре. Повторить для остальных цилиндров.

| Модификация двигателя | Нормальная компрессия (бар) | Минимум (бар) | Допустимый разброс (бар) |

|---|---|---|---|

| 1G-FE (атмосферный 2.0L) | 12.5–13.5 | 10.0 | ≤1.0 |

| 1G-GZE (наддувный 2.0L) | 9.0–10.0 | 7.5 | ≤1.0 |

Для двигателей с нагнетателем (1G-GZE) значения ниже из-за уменьшенной степени сжатия. Критично оценивать не абсолютные цифры, а равномерность показателей по цилиндрам. Если компрессия низкая, для точной диагностики причины в проблемный цилиндр заливают 5–7 мл моторного масла. Повторный замер с маслом: рост значений указывает на износ колец/гильз, отсутствие изменений – на неисправность клапанов или прокладки ГБЦ.

Диагностика: расшифровка кодов ошибок OBD-I

Система OBD-I в двигателях 1G использует двухзначные цифровые коды для идентификации неисправностей. Диагностика выполняется через специальный разъем DLC1 в подкапотном пространстве путем замыкания контактов E1 и TE1. Контрольная лампа "Check Engine" на приборной панели мигает с определенной последовательностью, где длинные вспышки обозначают десятки, а короткие – единицы кода.

После считывания комбинации вспышек проводится расшифровка кода согласно мануалу Toyota/Lexus. Коды сохраняются в памяти ECU даже после остановки двигателя, но могут быть стерты отсоединением минусовой клеммы АКБ на 15+ секунд. Интерпретация требует учета специфики 1G-FE/1G-GE, так как значения отличаются для разных поколений системы EFi.

Основные коды ошибок для 1G

| Код | Описание неисправности |

|---|---|

| 12 | Обороты двигателя (RPM) – отсутствие сигнала при запуске |

| 13 | Обороты двигателя (RPM) – нет сигнала выше 1500 об/мин |

| 14 | Сигнал зажигания – обрыв в цепи IGF |

| 21 | Датчик кислорода (Bank 1) – напряжение вне диапазона |

| 22 | Датчик температуры охлаждающей жидкости – обрыв/КЗ |

| 24 | Датчик температуры впускного воздуха – обрыв/КЗ |

| 31 | Датчик массового расхода воздуха (MAF) – аномальный сигнал |

| 41 | Датчик положения дроссельной заслонки (TPS) – неисправность |

При анализе кодов учитывайте:

- Постоянное мигание лампы – отсутствие ошибок (код 12 – норма при запуске)

- Коды 22/24 часто указывают на окисление контактов

- Код 41 требует калибровки TPS после замены

- Одновременное появление 21 и 28 может сигнализировать о негерметичности впуска

Список источников

При подготовке материалов о двигателях серии 1G использовались проверенные технические данные и документация.

Основой для анализа послужили следующие авторитетные ресурсы и публикации.

- Официальные руководства по ремонту Toyota (RM)

- Каталоги запчастей Toyota (EPC)

- Технические бюллетени Toyota (TSB)

- Специализированные автомобильные энциклопедии (издательства Leons, Арус)

- Монографии по конструкции двигателей внутреннего сгорания

- Протоколы испытаний моторов серии G на стендах

- Архивные спецификации заводов TMC

- Экспертные аналитические отчеты сервисных центров

- Технические обзоры в профильных журналах (Авторевю, За рулём)