Энергоаккумулятор - устройство, работа, особенности

Статья обновлена: 28.02.2026

Энергоаккумулятор – критически важный компонент тормозных систем грузового транспорта и спецтехники, обеспечивающий безопасность при авариях или остановке двигателя.

Это устройство экстренного действия преобразует запасенную энергию в надежное торможение, когда штатная пневмосистема не функционирует.

Понимание его конструкции, механизма работы и эксплуатационных характеристик необходимо для грамотного обслуживания и диагностики тормозов.

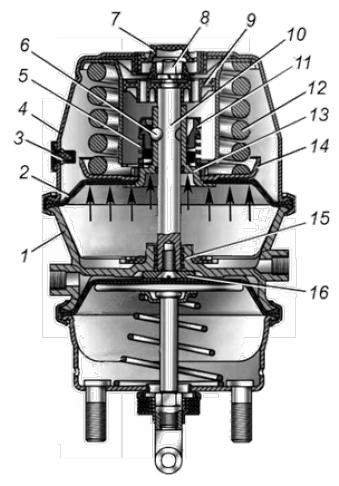

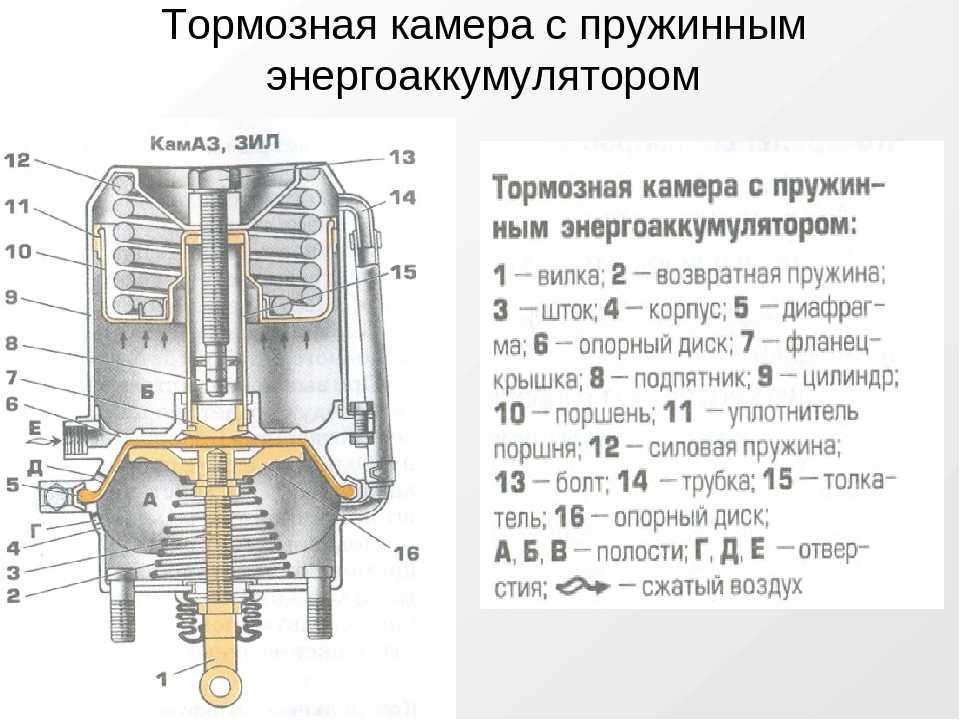

Компоненты типового пружинно-поршневого энергоаккумулятора

Основой конструкции служит высокопрочный корпус цилиндрической формы, рассчитанный на экстремальные давления. Он обеспечивает герметичное размещение всех внутренних элементов и содержит интерфейсы для подключения к гидравлической системе транспортного средства.

Внутри корпуса расположена силовая пружина из термообработанной легированной стали, создающая энергию сжатия. Её предварительное напряжение регулируется для конкретных моделей тормозных систем, а геометрические параметры определяют мощность накопления энергии.

Ключевые функциональные элементы

- Рабочий поршень – разделяет зоны гидравлической жидкости и пружины, передаёт усилие на шток

- Направляющий шток – жёстко соединён с поршнем, активирует толкатель при срабатывании

- Уплотнительные кольца – предотвращают утечки рабочей жидкости (обычно нитрил-каучук или фторэластомер)

- Толкатель – передаёт усилие от штока непосредственно на механизм тормозной колодки

| Компонент | Материал | Функция |

|---|---|---|

| Стопорная гайка | Конструкционная сталь | Фиксация пружины в сжатом состоянии |

| Компенсатор объёма | Алюминиевый сплав | Сглаживание температурных расширений жидкости |

Дополнительные элементы включают штуцеры для заполнения системы тормозной жидкостью, контрольный клапан стравливания воздуха и датчик положения штока, передающий сигнал на панель управления. Сборка проектируется с расчётом на 500+ тысяч циклов срабатывания без потери герметичности.

Механизм преобразования сжатого воздуха в механическую энергию

Преобразование осуществляется за счет воздействия давления сжатого воздуха на подвижные элементы конструкции. При подаче воздуха в рабочую камеру создается избыточное давление, которое преодолевает сопротивление возвратных пружин или механической нагрузки.

Это давление воздействует на силовой поршень или мембрану, вызывая их поступательное перемещение. Перемещение передается через шток на исполнительный механизм, создавая требуемое усилие или вращательный момент в зависимости от конструктивного исполнения агрегата.

Ключевые элементы трансформации энергии

- Рабочая камера - герметичный объем, куда подается сжатый воздух

- Силовой элемент - поршень или эластичная мембрана, воспринимающая давление

- Передаточный механизм - шток, рычаг или рейка, преобразующие линейное движение

- Уплотнения - предотвращают утечки воздуха в зоне подвижных частей

| Стадия преобразования | Физический процесс | Результат воздействия |

|---|---|---|

| Поступление воздуха | Расширение газа в замкнутом объеме | Создание избыточного давления |

| Воздействие на поршень | F = P × S (сила = давление × площадь) | Линейное перемещение штока |

| Передача усилия | Преобразование через кинематическую цепь | Вращательный момент/рабочее усилие |

Особенностью процесса является обратимость преобразования: при сбросе давления возвратные пружины обеспечивают обратное движение механизма. Эффективность зависит от герметичности системы, минимального трения в подвижных узлах и точности дозирования воздуха.

Устройство силовой пружины: типы и требования к материалу

Силовая пружина представляет собой предварительно сжатую или закрученную упругую металлическую ленту (реже – проволоку), аккумулирующую механическую энергию за счет упругой деформации. Основными конструктивными элементами являются сердечник (вал намотки), корпус (гильза), ограничивающий максимальный диаметр размотки, и фиксирующий механизм (собачка, храповик), предотвращающий самопроизвольный сброс энергии.

Эффективность работы зависит от равномерного распределения напряжений по всей длине ленты, точности геометрии витков и качества торцевых поверхностей. Для минимизации трения и износа при сжатии/растяжении применяются антифрикционные покрытия или сепараторные элементы. Герметизация корпуса защищает от коррозии и загрязнений.

Типы силовых пружин

Конструктивное исполнение определяется направлением силового воздействия:

- Пружины растяжения – аккумулируют энергию при скручивании, отдают при раскручивании (лента навивается на сердечник «наружу»)

- Пружины сжатия – накапливают энергию при закручивании внутрь корпуса, высвобождают при обратном ходе (лента навивается «внутрь»)

- Торсионные валы – сплошные или полые цилиндры, работающие на кручение

Ключевые требования к материалам

Материалы должны обеспечивать:

- Высокий предел упругости – для максимального запаса энергии без остаточной деформации

- Усталостную прочность – сопротивление циклическим нагрузкам (десятки тысяч циклов)

- Вязкость разрушения – предотвращение трещинообразования

- Стабильность свойств – неизменность характеристик при температурных колебаниях (-40°C...+120°C)

| Материал | Марка стали | Особенности применения |

|---|---|---|

| Пружинные стали | 50ХФА, 60С2А | Базовая нагрузка, умеренная коррозионная стойкость |

| Нержавеющие стали | 12Х18Н10Т, AISI 302 | Агрессивные среды, пищевая промышленность |

| Легированные сплавы | ЭИ702, ВНС-2 | Экстремальные нагрузки, ответственные узлы |

Дополнительно применяется дробеструйная обработка для создания сжимающих остаточных напряжений в поверхностном слое, повышающая ресурс на 20-40%. Контроль включает испытания на релаксацию напряжений и неразрушающий контроль (магнитопорошковый, ультразвуковой).

Рабочий цикл: положение при торможении и растормаживании

При торможении транспортного средства сжатый воздух из системы управления подаётся в камеру энергоаккумулятора. Давление воздуха преодолевает усилие мощной пружины, сжимая её через диафрагму или поршень. Это движение передаётся на шток, который перемещается внутрь корпуса устройства. В результате толкатель, связанный с механизмом тормозных колодок, освобождает усилие, позволяя колодкам прижаться к тормозному диску или барабану и заблокировать колесо.

При растормаживании (отпускании тормоза) сжатый воздух из камеры энергоаккумулятора стравливается через систему управления. Освобождённая пружина резко распрямляется, воздействуя через диафрагму или поршень на шток. Шток выдвигается из корпуса, толкая через вилку или рычаг тягу тормозного механизма. Это усилие разводит колодки, снимая блокировку колеса и обеспечивая свободное вращение.

Ключевые этапы цикла

- Торможение:

- Сжатый воздух поступает в камеру

- Пружина сжимается под давлением воздуха

- Шток втягивается

- Тормозные колодки прижимаются к диску/барабану

- Растормаживание:

- Воздух стравливается из камеры

- Пружина распрямляется

- Шток выдвигается с усилием

- Тормозные колодки отводятся от диска/барабана

Безопасность: При полном отсутствии давления воздуха в системе (аварийная ситуация) пружина автоматически переводит устройство в положение экстренного торможения, блокируя колёса. Возврат в режим движения возможен только после восстановления рабочего давления в пневмосистеме.

Функционирование при аварийной остановке без давления

При аварийной остановке системы и полном отсутствии давления энергоаккумулятор переходит в режим принудительного срабатывания. Накопленная механическая энергия (обычно пружинного типа) немедленно высвобождается, преодолевая сопротивление рабочей жидкости или механических элементов. Этот процесс обеспечивает выполнение критических функций безопасности, таких как экстренное торможение или фиксация подвижных узлов оборудования.

Срабатывание происходит за счет разжатия предварительно сжатых мощных пружин, которые воздействуют на поршень или диафрагму. Энергия передается напрямую на исполнительный механизм через толкатель, обеспечивая перемещение штока и выполнение требуемого действия (например, замыкание тормозных колодок). Система полностью автономна и не зависит от внешних источников энергии.

Ключевые характеристики аварийного режима

- Автономность работы: Не требует электричества или давления жидкости для активации.

- Скорость срабатывания: Высвобождение энергии происходит за 0.1-0.5 секунды.

- Одноразовое действие: После активации требуется ручная перезарядка пружин под давлением.

- Механическая блокировка: Фиксация исполнительного органа в крайнем положении до сброса аварии.

Схема подачи сжатого воздуха в рабочую камеру

Основным источником энергии служит сжатый воздух из пневмосистемы транспортного средства. Он поступает через входной штуцер в корпус энергоаккумулятора. При отсутствии давления в системе (тормоз отпущен) воздух направляется в полость над диафрагмой силового поршня, преодолевая сопротивление возвратной пружины.

Диафрагма прогибается вниз, толкая через шток поршень главного тормозного цилиндра. Это движение создает давление тормозной жидкости в контурах, обеспечивая затормаживание. Пружина энергоаккумулятора при этом сжимается, накапливая энергию для аварийного растормаживания.

Ключевые элементы и взаимодействие

Схема включает следующие компоненты:

- Входной штуцер – точка подключения к магистрали сжатого воздуха.

- Распределительная камера – направляет воздух над диафрагмой при подаче или стравливает его при сбросе.

- Силовой поршень с диафрагмой – преобразует давление воздуха в механическое усилие на шток.

- Возвратная пружина – отводит диафрагму в исходное положение при сбросе давления.

- Энергетическая пружина (аккумуляторная) – располагается под диафрагмой, срабатывает при падении давления для экстренного торможения.

- Шток – передает усилие от поршня к механизму тормозной системы.

Управление потоком осуществляется через трехходовой клапан, который:

- При торможении: открывает путь воздуху в камеру над диафрагмой.

- При растормаживании: стравливает воздух из камеры в атмосферу.

- При аварии: автоматически перекрывает подачу и сбрасывает давление, активируя энергетическую пружину.

| Состояние системы | Действие сжатого воздуха | Результат |

|---|---|---|

| Торможение | Поступает в камеру над диафрагмой | Сжатие аккумуляторной пружины, приложение тормозного усилия |

| Растормаживание | Стравливается из камеры | Возвратная пружина отводит диафрагму, тормоз отпускается |

| Аварийный режим | Сброс давления из камеры | Энергетическая пружина разжимается, принудительно активируя тормоза |

Герметичность камер обеспечивается уплотнительными манжетами и резиновыми кольцами. Скорость срабатывания регулируется калиброванными отверстиями в воздушных каналах для предотвращения гидроударов.

Принцип возврата штока запасённой упругой энергией

После срабатывания тормозного механизма и прекращения подачи сжатого воздуха на поршневую полость энергоаккумулятора, давление в рабочей камере падает. Это снимает усилие, удерживавшее силовую пружину в сжатом состоянии через толкатель и поршень.

Запасённая ранее упругая энергия силовой пружины высвобождается, вызывая её резкое расширение. Распрямляющаяся пружина воздействует на поршень, который передаёт усилие через толкатель на шток. Это движение толкателя в обратном направлении обеспечивает возврат штока в исходное положение без внешнего энергоподачи.

Ключевые особенности процесса

- Автономность: возврат осуществляется исключительно за счёт энергии предварительно сжатой пружины

- Направление усилия: вектор действия пружины противоположен направлению торможения

- Скорость срабатывания: возврат происходит практически мгновенно после сброса давления

| Фаза работы | Состояние пружины | Направление движения штока |

|---|---|---|

| Торможение | Сжатие (накопление энергии) | Выдвижение |

| Возврат | Распрямление (высвобождение энергии) | Втягивание |

Важно: эффективность возврата напрямую зависит от целостности пружины и отсутствия механических повреждений направляющих элементов (штока, втулок, поршня). Потеря упругих свойств пружины или заклинивание компонентов приводят к неполному возврату штока и нарушению работы тормозной системы.

Ключевые отличия от гидроаккумуляторов в эксплуатации

Энергоаккумуляторы (пневмогидравлические) накапливают энергию за счет сжатого газа (азота), преобразуя её в гидравлическое давление при необходимости. Гидроаккумуляторы же работают исключительно за счет предварительного сжатия газа (чаще азота) в отдельной камере, напрямую контактирующей с жидкостью через мембрану или поршень. Это фундаментальное различие формирует эксплуатационные особенности.

Энергоаккумуляторы требуют регулярной проверки и корректировки давления зарядки азота, так как его утечки или температурные колебания критически влияют на работоспособность. Гидроаккумуляторы менее чувствительны к незначительным изменениям давления газа, сохраняя базовую функцию демпфирования колебаний.

Эксплуатационные различия

Основные отличия проявляются в следующих аспектах:

- Функциональное назначение: Энергоаккумуляторы созданы для аварийного или циклического запаса энергии (напр., экстренное торможение). Гидроаккумуляторы в основном демпфируют пульсации, компенсируют утечки и поддерживают давление.

- Реакция на потерю давления: Падение давления азота в энергоаккумуляторе приводит к полной потере работоспособности аварийной системы. В гидроаккумуляторе это лишь снижает эффективность демпфирования или объем доступной жидкости.

- Требования к обслуживанию:

- Энергоаккумуляторы: обязателен строгий контроль давления азота перед каждым запуском системы, периодическая замена газовых баллонов/картриджей.

- Гидроаккумуляторы: проверка давления реже (раз в 1-6 мес.), замена мембран/уплотнений по мере износа.

- Безопасность: Энергоаккумуляторы часто оснащаются механическими индикаторами положения поршня (штырь) для визуального контроля "заряженного" состояния. Для гидроаккумуляторов это не характерно.

| Критерий | Энергоаккумулятор | Гидроаккумулятор |

|---|---|---|

| Критичность давления газа | Высокая (неисправен при недозаправке) | Умеренная (функции деградируют постепенно) |

| Типичное применение | Аварийные системы (тормоза, управление) | Сглаживание пульсаций насоса, компенсация утечек |

| Риск смешивания газа и жидкости | Минимален (разделены поршнем) | Выше (риск разрыва мембраны или износа уплотнений) |

Важный нюанс: Энергоаккумуляторы рассчитаны на быстрый однократный выброс большого объема жидкости под высоким давлением. Гидроаккумуляторы эффективны при многократных небольших отборах энергии для стабилизации контура.

Особенности установки в грузовом транспорте и спецтехнике

Монтаж энергоаккумулятора требует строгого соблюдения конструктивных требований и ориентации, указанных производителем транспортного средства. Корпус устройства надежно фиксируется к раме или специальному кронштейну с помощью штатных крепежных элементов, обеспечивая устойчивость к вибрациям и ударным нагрузкам, характерным для эксплуатации тяжелой техники. Критически важно обеспечить абсолютную герметичность соединений пневматических магистралей (подвода управляющего давления и связи с тормозной камерой), используя штатные штуцеры и уплотнители для предотвращения утечек воздуха.

Тяга энергоаккукумулятора должна быть соосно и без перекосов соединена с рычагом разжимного кулака тормозного механизма через вилку и палец с фиксирующим элементом (шплинтом или стопорным кольцом). Необходимо проверить свободный ход штока и отсутствие его заедания по всей траектории движения после установки. Обязательно учитываются температурные режимы: расположение должно исключать прямой нагрев от выхлопной системы или других источников тепла, а также защищать от грязи, льда и агрессивных сред, особенно в условиях бездорожья или работы на стройплощадках.

Специфика установки на спецтехнику

При установке на спецтехнику (краны, погрузчики, экскаваторы, коммунальные машины) особенности обусловлены спецификой их работы:

- Защищенное расположение: Энергоаккумуляторы часто монтируются внутри защищенных ниш, на поворотных платформах (для кранов) или в зонах, минимизирующих риск механических повреждений при работе навесного оборудования или перемещении по сложному рельефу.

- Адаптация к компоновке: Учитывается стесненность моторного отсека или пространства под рамой, что может потребовать использования специальных кронштейнов или угловых соединений для пневмолиний.

- Повышенные требования к надежности: Ввиду критической важности стояночного тормоза для безопасности при работе с грузами (краны) или на уклонах (погрузчики), особое внимание уделяется качеству монтажа, дублированию крепежа и защите от коррозии.

- Учет режимов работы: Для техники с частыми циклами "работа-стоянка" (мусоровозы, автокраны) важна проверка отсутствия подклинивания штока при постоянных срабатываниях.

Патрубки и разъёмы для подключения к тормозной магистрали

Патрубки служат точками врезки энергоаккумулятора в контур тормозной системы транспортного средства. Они представляют собой стальные трубопроводы с резьбовыми окончаниями, обеспечивающие герметичный подвод рабочей жидкости (тормозной жидкости или сжатого воздуха) от главного тормозного цилиндра или пневматического крана к полостям корпуса энергоаккумулятора.

Разъёмы выполняют функцию быстросъёмных соединений между патрубками энергоаккумулятора и магистральными трубопроводами тормозной системы. Конструктивно они включают штуцеры с уплотнительными элементами (конусными кольцами, манжетами) и накидные гайки, обеспечивающие надёжную фиксацию без протечек под высоким давлением.

Ключевые особенности и требования

Применяемые материалы и конструкция патрубков и разъёмов должны соответствовать строгим условиям эксплуатации:

- Механическая прочность: Изготовление из легированных сталей или специальных сплавов для сопротивления вибрациям, гидроударам и давлению до 200 бар.

- Герметичность соединений: Использование конусных уплотнений (например, по стандарту DIN 74324) или уплотнительных колец из EPDM/NBR для предотвращения утечек рабочей среды.

- Коррозионная стойкость: Покрытие цинком или применение нержавеющих марок стали для защиты от влаги и агрессивных сред.

- Стандартизация: Соответствие отраслевым нормам (ISO 11901, SAE J1407) для унификации размеров резьбы и присоединительных размеров.

Основные типы разъёмов в зависимости от рабочей среды:

| Среда | Тип соединения | Характеристики |

|---|---|---|

| Гидравлика | Резьба M12×1,5 / M14×1,5 | Конусное уплотнение 24° (метрический конус) |

| Пневматика | Резьба G1/4" / G3/8" | Уплотнение конической резьбой или через медное кольцо |

Важно! При монтаже необходимо соблюдать:

- Момент затяжки накидных гаек согласно спецификации производителя.

- Ориентацию патрубков для исключения перегибов магистралей.

- Целостность уплотнительных поверхностей перед сборкой.

Технические требования к герметичности уплотнительных манжет

Уплотнительные манжеты энергоаккумуляторов должны полностью исключать утечки рабочей среды (сжатого воздуха или тормозной жидкости) при максимальном рабочем давлении системы. Допустимая норма утечки регламентируется отраслевыми стандартами (например, ISO 6194 или ГОСТ 14896) и обычно не превышает 0,1 см³/мин для гидравлических систем и 0,01 см³/мин для пневматических контуров. Контроль герметичности осуществляется при температурах от -40°C до +120°C для имитации экстремальных условий эксплуатации.

Поверхности манжет и сопрягаемых деталей (штоков, цилиндров) обязаны соответствовать параметрам шероховатости Ra ≤ 0,4 мкм для минимизации износа уплотнений. При испытаниях фиксируется не только объем утечек, но и отсутствие капельного просачивания после 15-минутной выдержки под давлением 150-200% от номинального. Резиновые смеси уплотнений должны сохранять эластичность и геометрическую стабильность после 500 циклов "сжатие-расжатие" без потери герметизирующих свойств.

Ключевые критерии оценки

- Испытательное давление: 1,5×Pраб при гидравлических тестах, 1,3×Pраб для пневматики

- Допустимые дефекты: Запрещены трещины, вздутия или остаточные деформации после снятия нагрузки

- Совместимость сред: Устойчивость к старению при контакте с тормозной жидкостью (DOT 3/4) или сжатым воздухом с влажностью ≤40%

| Параметр | Норма для пневмосистем | Норма для гидросистем |

|---|---|---|

| Динамическая утечка (цикл работы) | ≤ 0,008 см³/мин | ≤ 0,05 см³/мин |

| Статическая утечка (30 мин. удержания) | Полное отсутствие капель | ≤ 1 капля/10 мин. |

| Температурный диапазон проверки | -40°C...+120°C (±2°C) | |

Конструкция манжет предусматривает предварительный натяг 0,2-0,5 мм на посадочных поверхностях. Для двухконтурных систем применяются двойные уплотнения с дренажным каналом между манжетами, исключающим взаимное загрязнение контуров. Регламент ТО требует диагностики герметичности каждые 100 000 км пробега или после замены компонентов тормозной системы.

Риски усталостного разрушения пружины при перегрузках

Циклические перегрузки провоцируют накопление микродефектов в материале пружины энергоаккумулятора. Каждая нагрузка сверх расчетного предела создает необратимые пластические деформации в поверхностном слое, формируя очаги трещин. Этот процесс прогрессирует даже при кратковременных превышениях допустимого усилия.

Локализация разрушения чаще возникает в зонах концентрации напряжений: на концах витков, в местах контакта с опорными поверхностями или при наличии производственных дефектов (царапин, раковин). Скорость развития усталостной трещины зависит от частоты циклов нагружения и величины превышения нагрузки, при этом визуальный контроль на ранних стадиях невозможен.

Ключевые факторы риска

- Амплитуда перегрузки: Превышение номинального усилия на 15-20% сокращает ресурс в геометрической прогрессии.

- Частота циклов: Регулярные динамические удары (например, при аварийных торможениях) ускоряют деградацию.

- Коррозия: Совместное воздействие перегрузок и агрессивной среды снижает предел выносливости на 30-50%.

| Тип перегрузки | Последствия для пружины | Вероятность полного разрушения |

|---|---|---|

| Статическая (однократная) | Остаточная деформация, снижение жесткости | Низкая |

| Динамическая циклическая | Рост усталостных трещин, расслоение металла | Критическая (>80%) |

Критические последствия: Внезапный хрупкий разрыв пружины под нагрузкой приводит к мгновенной разгерметизации энергоаккумулятора. Это вызывает полную потерю работоспособности тормозной системы, блокировку колес или неконтролируемое движение транспортного средства.

Меры противодействия включают: расчет запаса усталостной прочности при проектировании, ультразвуковой контроль структуры материала, ограничение рабочих циклов согласно регламенту, применение компрессионных колец для предотвращения разлета осколков.

Контроль давления через визуальный индикатор штока

Визуальный индикатор штока энергоаккумулятора представляет собой механический элемент (обычно стержень или флажок), чье положение напрямую зависит от давления в пружинном модуле. Шток жестко связан с поршнем пневматической камеры или диафрагмой. При отсутствии давления сжатая пружина толкает поршень, выводя шток на максимальную длину. При подаче сжатого воздуха давление преодолевает силу пружины, втягивая шток внутрь корпуса.

Положение штока служит надежным индикатором состояния системы: полностью выдвинутое положение сигнализирует о падении давления ниже критического уровня и срабатывании тормозных механизмов. Частично втянутое состояние указывает на промежуточное давление, а полностью скрытый шток подтверждает наличие номинального рабочего давления и расторможенное состояние тормозов. Регулярная визуальная проверка исключает необходимость сложных измерительных приборов для базового контроля.

Особенности эксплуатации и интерпретации

Ключевые характеристики визуального контроля через шток:

- Нулевая погрешность: Прямая механическая связь исключает искажение данных в отличие от электронных датчиков

- Требования к доступности: Индикатор должен располагаться в зоне беспрепятственного обзора при ТО

- Дискретность показаний: Определяет три состояния системы без точного измерения величины давления

Типичные состояния штока и их значения:

| Положение штока | Состояние давления | Статус тормозной системы |

|---|---|---|

| Полностью выдвинут | < 3,5 бар | Аварийное, тормоза активированы |

| Частично втянут | 3,5–5,5 бар | Недостаточное для движения |

| Полностью втянут | ≥ 6,0 бар | Номинальное, тормоза отпущены |

Важно: Загрязнение или коррозия штока могут затруднить визуализацию. Регулярная очистка движущихся частей и проверка плавности хода обязательны для корректной работы индикатора. При обнаружении заклинивания требуется немедленная замена узла.

Предохранительный клапан для сброса избыточного давления

Предохранительный клапан – критически важный элемент энергоаккумулятора, предназначенный для защиты системы от разрушения при аварийном превышении давления. Он автоматически открывается при достижении установленного порога, сбрасывая излишки рабочей среды (воздух или жидкость) в атмосферу или сливную магистраль.

Конструкция клапана включает седло с герметизирующей поверхностью и подпружиненный запорный элемент (тарелку или конус). Сила пружины рассчитана на удержание тарелки в закрытом положении при штатном давлении. При превышении давления усилие среды преодолевает сопротивление пружины, отжимая тарелку от седла и открывая путь для сброса.

Ключевые особенности и требования

- Точность срабатывания: Калибровка пружины обеспечивает открытие строго при заданном давлении (настройка регулируется винтом сжатия).

- Быстродействие: Полное открытие происходит за доли секунды для предотвращения роста давления.

- Герметичность: Плотное прилегание тарелки к седлу в закрытом состоянии исключает утечки.

- Самовозврат: После сброса избытка давления и нормализации режима пружина автоматически возвращает тарелку в седло.

Эксплуатационные требования включают регулярную проверку на отсутствие заклинивания и коррозии, а также контроль настроечного давления. Неисправный клапан может привести к разгерметизации системы или катастрофическому отказу энергоаккумулятора.

| Параметр | Значение/Тип | Примечание |

|---|---|---|

| Тип присоединения | Резьбовой, фланцевый | Зависит от конструкции аккумулятора |

| Рабочая среда | Сжатый воздух, гидравлическое масло | Определяет материалы уплотнений |

| Повторяемость срабатывания | ≥ 1000 циклов | Без изменения характеристик |

Эксплуатационные ограничения температурного диапазона

Работоспособность энергоаккумуляторов напрямую зависит от соблюдения температурных режимов, указанных производителем. Превышение или снижение температуры за установленные пределы провоцирует ускоренную деградацию компонентов, снижение энергоемкости и мощности, а в критических случаях – полный отказ устройства или опасные режимы работы.

Диапазон допустимых температур варьируется в зависимости от типа накопителя и химического состава элементов. Для литий-ионных аккумуляторов стандартный рабочий интервал составляет от -20°C до +60°C, при этом оптимальная зона для максимальной эффективности и срока службы – от +15°C до +25°C. Температуры за этими границами требуют применения дополнительных систем термостабилизации.

Ключевые последствия нарушения режимов

- Перегрев (выше +60°C):

- Ускоренный износ электролита и сепараторов

- Рост внутреннего сопротивления и саморазряда

- Риск теплового разгона (thermal runaway) с возгоранием

- Переохлаждение (ниже -20°C):

- Загустевание электролита и падение ионной проводимости

- Резкое снижение отдаваемой мощности и емкости

- Механические повреждения корпуса и электродов из-за кристаллизации

Для компенсации экстремальных условий применяются активные (жидкостные/воздушные системы охлаждения/подогрева) или пассивные решения (термоизоляционные материалы, фазопереходные покрытия). Циклические нагрузки при пограничных температурах сокращают ресурс на 30-50% относительно номинального.

| Температурный режим | Влияние на емкость | Влияние на срок службы |

|---|---|---|

| +45°C и выше | Снижение на 15-25% | Сокращение в 2 раза |

| -10°C до -20°C | Снижение на 30-50% | Сокращение на 20-40% |

Расчёт остаточной энергии пружины после срабатывания

Остаточная энергия пружины (Eост) определяется как разность между первоначальной запасённой энергией (Eнач) и энергией, затраченной на выполнение полезной работы (Aполезн), преодоление сил трения (Aтр) и динамических потерь (Aдин). Основное уравнение имеет вид:

Eост = Eнач - (Aполезн + Aтр + Aдин). Для точного расчёта требуется детальная параметризация каждого компонента, включая характеристики пружины и условий эксплуатации.

Факторы, влияющие на точность расчёта

- Жёсткость пружины (k): Определяется по формуле k = Gd⁴ / (8D³n), где G – модуль сдвига, d – диаметр проволоки, D – средний диаметр пружины, n – число витков.

- Коэффициент трения (μ): Зависит от материалов трущихся пар (шток/направляющие, витки пружины).

- Динамические потери: Обусловлены инерцией подвижных частей и скоростью срабатывания.

Практические методы вычисления

| Параметр | Формула | Комментарий |

|---|---|---|

| Начальная энергия Eнач | kΔL2 / 2 | ΔL – максимальное сжатие пружины |

| Энергия трения Aтр | μN · S | N – сила контактного давления, S – путь трения |

| Остаточная деформация δ | √(2Eост / k) | Используется для контроля остаточного хода |

Ключевые особенности: При многократном срабатывании Eост накапливается, приводя к неполному возврату штока в исходное положение. Для винтовых пружин критичен эффект поперечного изгиба, увеличивающий Aтр между витками. В высокоскоростных механизмах Aдин может достигать 15-20% от Eнач.

Верификация результатов: Экспериментальное определение Eост проводится путём замера остаточной деформации штока или угла закручивания торсиона. Для пружин сжатия применяется формула δ = (2Eост / k)1/2, где δ – отклонение от номинального положения после останова.

Правила проверки работоспособности энергоаккумулятора на стенде СТО

Перед началом тестирования демонтированный энергоаккумулятор тщательно очищается от грязи и следов коррозии, проверяется целостность корпуса, штока и пружины. Убедитесь в отсутствии механических повреждений резьбовых соединений и уплотнительных элементов, так как дефекты могут исказить результаты диагностики.

Стенд должен быть откалиброван в соответствии с техническими требованиями производителя энергоаккумулятора. Подключите устройство к пневмомагистралям стенда, используя переходники, соответствующие типу резьбы. Проверьте герметичность всех соединений перед подачей воздуха – утечки недопустимы.

Последовательность проведения испытаний

- Проверка на утечки: Подайте рабочее давление (обычно 6.5–8 бар) в полость тормозного поршня. Зафиксируйте показания манометра на 5 минут – падение давления более 0.2 бара указывает на износ манжет или корпуса.

- Тест срабатывания: Сбросьте давление до 0 бар в растормаживающей полости. Шток должен плавно выдвинуться на полный ход (значение указано в спецификации, например 60±2 мм) за 2–3 секунды без заеданий.

- Контроль возврата: Подайте 5 бар в растормаживающую полость – шток обязан полностью утопиться за время не более 3 секунд.

После каждого этапа визуально оцените характер движения штока: рывки, перекосы или неполный ход свидетельствуют о деформации пружины, задирах на гильзе или засорении каналов. Для энергоаккумуляторов с механическим растормаживанием (аварийной оттяжкой) дополнительно проверяют ручной ввод штока – усилие не должно превышать 400 Н.

| Параметр | Норма | Отклонение |

|---|---|---|

| Ход штока при срабатывании | По спецификации (±2 мм) | Износ толкателя, поломка пружины |

| Время полного выдвижения штока | ≤ 3 сек | Закупорка воздушных каналов |

| Усилие ручного растормаживания | ≤ 400 Н | Деформация тяги, коррозия |

Фиксируйте результаты замеров в протоколе испытаний. Устройства с отклонениями по любому пункту подлежат ремонту с заменой ремкомплекта или утилизации. Запрещается установка энергоаккумуляторов, у которых при срабатывании шток не фиксируется в крайнем положении – это признак разрушения пружины.

Алгоритм замены неисправного энергоаккумулятора

Перед началом работ убедитесь в наличии необходимых инструментов: набор гаечных ключей, спецприспособление для сжатия пружин, новые уплотнители и ремкомплект. Обязательно заглушите двигатель и отсоедините клеммы АКБ для предотвращения случайного срабатывания тормозной системы. Проверьте отсутствие давления в пневмосистеме, стравив воздух через дренажные клапаны.

Подготовьте рабочее место: зафиксируйте автомобиль противооткатными упорами, поднимите кабину или обеспечьте доступ к энергоаккумулятору через технологические люки. Демонтируйте мешающие элементы (защитные кожухи, воздушные магистрали), предварительно отметив их положение маркером. Убедитесь в наличии емкости для сбора тормозной жидкости.

Последовательность демонтажа и установки

- Отсоедините толкатель от рычага тормозного механизма, сняв стопорную шайбу и палец крепления.

- Накрутите спецприспособление для сжатия пружины на корпус энергоаккумулятора, равномерно затягивая гайки до полного сброса нагрузки.

- Открутите крепежные болты корпуса, аккуратно снимите узел, контролируя положение уплотнительных колец.

- Очистите посадочное место от грязи и остатков старой смазки, проверьте состояние резьбовых отверстий.

- Установите новый энергоаккумулятор с предварительно нанесенным герметиком на уплотнения, соблюдая ориентацию патрубков.

- Затяните крепеж с моментом, указанным производителем (обычно 90-110 Н·м), используя динамометрический ключ.

После монтажа постепенно ослабляйте стяжное приспособление, контролируя равномерность раскрытия пружины. Подсоедините воздушные трубки и толкатель, проверив соосность соединений. Удалите остатки смазки ветошью без ворса, чтобы исключить загрязнение механизмов.

| Этап контроля | Действия |

| Проверка герметичности | Подайте рабочее давление (6.5-8 бар), обработайте соединения мыльным раствором |

| Тест эффективности | Запустите двигатель, выполните 5-10 циклов "торможение-отпускание" |

| Регулировка хода штока | Замерьте свободный ход толкателя (норма: 1.5-2.5 мм) |

Важно: Обязательно прокачайте тормозную систему для удаления воздуха, начиная от самого дальнего от ГТЦ энергоаккумулятора. Проведите тестовый заезд на малой скорости, проверяя отсутствие самопроизвольного торможения и полный возврат педали.

Регламент смазки подвижных элементов конструкции

Своевременная смазка подвижных элементов энергоаккумулятора критически важна для предотвращения заклинивания, снижения механического износа и обеспечения корректного срабатывания механизма. Отсутствие обслуживания приводит к увеличению трения, деформации деталей, потере герметичности и полному отказу тормозной системы.

Регламент предусматривает обязательную смазку при сборке узла, после капитального ремонта, а также в ходе планового технического обслуживания согласно межсервисным интервалам, установленным производителем. Все работы выполняются после тщательной очистки поверхностей от грязи, коррозии и остатков старой смазки с применением рекомендованных материалов.

Ключевые аспекты процедуры

Основные точки смазки включают:

- Направляющие штока и втулки скольжения

- Поверхности пружинного блока (витки пружин)

- Шарнирные соединения рычагов привода

- Резьбовые части регулировочных механизмов

Требования к смазочным материалам:

| Тип смазки | Свойства | Примеры |

|---|---|---|

| Высокотемпературные консистентные | Устойчивость к окислению, водостойкость, сохранение свойств при -40°C...+150°C | Molykote Longterm 2, Liqui Moly Staburags NBU 30 |

| Медно-графитовые пасты | Антифрикционные свойства, защита от заедания в резьбовых соединениях | Kupfer-Paste, Mannol Kupfer Spray |

Контроль качества смазки осуществляется визуально и по усилию срабатывания механизма. Запрещается смешивание несовместимых составов, использование отработанных материалов или нанесение избыточного слоя смазки, приводящего к налипанию загрязнений. После обслуживания проводится обязательная проверка работоспособности энергоаккумулятора на стенде или в составе тормозной системы.

Дефекты корпуса: коррозия и механические повреждения

Корпус энергоаккумулятора выполняет критическую функцию защиты внутренних компонентов и поддержания герметичности системы. Нарушение его целостности из-за коррозии или механических повреждений напрямую угрожает работоспособности всего устройства, приводя к утечкам рабочей среды, падению давления и полному отказу.

Эти дефекты возникают под воздействием эксплуатационных нагрузок, агрессивных сред или внешних факторов. Своевременное выявление и устранение таких повреждений – ключевое условие для обеспечения безопасности и долговечности энергоаккумулятора.

Коррозия корпуса – электрохимическое разрушение металла под влиянием влаги, химических реагентов или блуждающих токов. Основные причины:

- Постоянный контакт с влажной средой или агрессивными жидкостями (антигололёдные реагенты, масла)

- Нарушение целостности антикоррозионного покрытия (лак, краска, цинкование)

- Электролитическая коррозия из-за контакта с разнородными металлами

Последствия коррозии:

- Прогрессирующее истончение стенок корпуса

- Образование сквозных свищей и трещин

- Загрязнение рабочей полости продуктами ржавчины

Механические повреждения включают вмятины, трещины, сколы и деформации, вызванные:

- Ударами при транспортировке или монтаже

- Вибрационными перегрузками в процессе эксплуатации

- Неправильным затягом крепёжных элементов

- Термическими напряжениями от перепадов температур

Ключевые риски механических дефектов:

- Нарушение геометрии посадочных мест для пружин/поршней

- Расползание трещин под действием циклических нагрузок

- Разгерметизация в местах соединения с фланцами

Диагностика износа направляющих втулок штока

Основным признаком износа направляющих втулок является появление люфта штока при механическом воздействии. Для проверки необходимо зафиксировать корпус энергоаккумулятора и приложить поперечное усилие к штоку в разных плоскостях. Наличие видимого бокового смещения или стука указывает на критический износ втулок.

Дополнительным симптомом служит подтёк тормозной жидкости по штоку при рабочем давлении в системе. Это происходит вследствие нарушения герметичности уплотнений из-за смещения оси штока. В запущенных случаях наблюдается неравномерный износ уплотнительных манжет или их разрушение.

Методы диагностики

Визуально-механический способ:

- Демонтаж пружинного механизма (с обязательной предварительной разгрузкой!)

- Контроль зазора между штоком и втулкой щупом при максимальном выдвижении

- Измерение биения индикаторным нутромером при вращении штока

Эксплуатационные тесты:

- Проверка времени срабатывания механизма – увеличение интервала указывает на заклинивание

- Контроль усилия на педали – "провалы" при торможении свидетельствуют о закусывании штока

- Анализ характера возврата штока – замедленное движение после сброса давления

| Допустимый зазор | 0,05-0,15 мм |

| Критический зазор | свыше 0,3 мм |

| Признак неремонтопригодности | овальность втулки >0,1 мм |

Важно: При замене втулок обязательной расточке подгоняется внутренний диаметр для обеспечения правильного натяга. Использование неоригинальных комплектующих приводит к ускоренному износу и нарушению соосности.

Причины заедания пружины и методы устранения

Основной причиной заедания пружины в энергоаккумуляторе является коррозия внутренних поверхностей цилиндра или штока, возникающая из-за проникновения влаги, агрессивных сред или недостаточной герметизации. Образование ржавчины и окислов создает механические препятствия для движения пружины, увеличивает трение и вызывает клин. Дополнительным фактором выступает загрязнение рабочей полости абразивными частицами (пыль, износ уплотнений, металлическая стружка), которые внедряются между витками и направляющими элементами.

Несоосность деталей при монтаже или деформация корпуса вследствие ударных нагрузок также провоцируют перекос пружины и ее заклинивание. Проблемы усугубляются при отсутствии регулярного обслуживания: загустение или вымывание смазки, несвоевременная замена изношенных уплотнителей приводят к нарушению плавности хода. Критическое влияние оказывает превышение рабочих нагрузок, вызывающее остаточную деформацию витков и потерю геометрической стабильности пружины.

Методы устранения неисправности

- Механическая очистка и восстановление поверхностей:

- Демонтаж пружинного блока с последующей разборкой

- Удаление коррозии щетками или пескоструйной обработкой

- Полировка штока и внутренних стенок цилиндра

- Замена поврежденных компонентов:

- Установка новой пружины при обнаружении деформации или потери упругости

- Обновление комплекта уплотнений и сальников

- Смазка и защита:

- Нанесение высокотемпературной консистентной смазки (типа Molykote или аналогов)

- Обработка антикоррозийными составами

- Регулировка и юстировка:

- Проверка соосности направляющих элементов

- Коррекция монтажного положения узла

| Профилактическая мера | Технологическое исполнение |

|---|---|

| Регламентное обслуживание | Чистка и смазка каждые 15-20 тыс. км пробега |

| Защита от влаги | Установка дополнительных пыльников, контроль целостности чехлов |

| Контроль нагрузок | Использование в пределах паспортных характеристик тормозной системы |

Техника безопасности при демонтаже под нагрузкой

Демонтаж энергоаккумулятора под нагрузкой сопряжён с высоким риском внезапного выброса энергии. Накопленное давление или механическое напряжение способно вызвать разрушение элементов конструкции с разлётом осколков, неконтролируемое движение частей и тяжёлые травмы персонала.

Категорически запрещается проводить демонтаж без полной разрядки и сброса давления. Даже при видимом отсутствии нагрузки аккумулятор может сохранять остаточную энергию. Все работы выполняются после подтверждения нулевых показателей контрольными приборами.

Ключевые процедуры безопасного демонтажа

- Контроль параметров:

- Измерение давления манометром на дренажных портах

- Проверка напряжения на клеммах (для электрических систем)

- Визуальный осмотр на отсутствие деформации корпуса

- Этапы разрядки:

- Изоляция от источников питания/давления

- Медленный сброс энергии через штатные клапаны

- Фиксация подвижных элементов стопорными устройствами

- Использование СИЗ:

- Защитные очки и маска для лица

- Усиленные перчатки из нитрила или кевлара

- Щитовые экраны между оператором и аккумулятором

| Опасный фактор | Мера защиты | Инструмент контроля |

|---|---|---|

| Пневматический удар | Ступенчатый сброс давления | Калиброванный манометр |

| Разрыв корпуса | Дистанционный демонтаж | Дефектоскоп стенок |

| Выброс жидкости | Предварительный слив в ёмкость | Датчики уровня |

Запрещено: применять ударные инструменты, стоять на линии возможного выброса, использовать неисправные КИП. При появлении шипения, вибрации или нагрева немедленно прекратить работы.

Проверка натяжения пружины динамометрическим ключом

Контроль усилия предварительного натяга пружины выполняется строго по техническим регламентам производителя. Динамометрический ключ обеспечивает точное измерение момента затяжки регулировочного механизма, исключая субъективную оценку. Отклонение от нормированного значения приводит к снижению эффективности торможения или преждевременному износу деталей.

Перед проверкой необходимо убедиться в отсутствии давления в системе и зафиксировать энергоаккумулятор от проворачивания. Используется ключ с диапазоном измерения, соответствующим требуемому моменту затяжки (обычно 80-200 Н·м). Точность калибровки инструмента критична для корректных результатов.

Технология выполнения замеров

- Установите на динамометрический ключ торцевую головку, соответствующую размеру регулировочной гайки энергоаккумулятора.

- Выставьте на шкале ключа номинальное значение момента, указанное в документации (например, 120 Н·м).

- Плавно приложите усилие к регулировочному узлу до характерного щелчка (для трещоточных ключей) или срабатывания индикатора.

- Если гайка провернулась до достижения установленного момента – натяжение ослаблено. Превышение момента свидетельствует о перетяжке.

Ключевые требования:

- Замеры производятся на холодном механизме после сброса давления

- Контргайка должна быть предварительно отпущена

- Вращение выполняется только в сторону затяжки

- Параллельно контролируется длина штока индикатором

При отклонениях выполняется регулировка: ослабление контргайки, вращение регулировочной втулки с последующей фиксацией. После корректировки обязательна повторная проверка моментом затяжки. Данные заносятся в журнал ТО с указанием модели ключа и фактического значения.

Влияние ошибок монтажа на эффективность торможения

Некорректная установка энергоаккумулятора напрямую снижает надежность тормозной системы. Нарушение геометрии крепления кронштейнов или перекос корпуса при фиксации вызывает механические напряжения в диафрагме и штоке. Это провоцирует ускоренный износ уплотнений и потерю герметичности камеры сжатия, что снижает скорость срабатывания механизма при экстренном торможении.

Ошибки подключения пневмомагистралей – частая причина критических отказов. Перепутывание линий подачи воздуха (например, подключение управляющего канала к магистрали постоянного давления) блокирует растормаживание колес. Негерметичность соединений из-за поврежденных уплотнительных колец или недостаточной затяжки фитингов ведет к падению рабочего давления, увеличивая время наполнения ресивера и срабатывания тормозов.

Типичные последствия монтажных ошибок

- Заедание штока из-за перекоса направляющих втулок → частичное растормаживание колес

- Утечки сжатого воздуха через некачественные соединения → увеличение времени реакции на 15-40%

- Деформация диафрагмы при неправильной сборке пружинного блока → снижение КПД накопления энергии

- Коррозия пружин из-за отсутствия дренажных отверстий → риск внезапного разрушения узла

| Ошибка | Последствие | Влияние на торможение |

|---|---|---|

| Несоосность с тормозным кулаком | Усиленный износ рычага | Снижение КПД передачи усилия на 20-25% |

| Нарушение момента затяжки гаек | Сдвиг корпуса при вибрациях | Неравномерное срабатывание осей ТС |

| Загрязнение воздушных фильтров | Закупорка клапанов | Задержка включения на 0.8-1.2 сек |

Особую опасность представляет неправильная ориентация резервных пружин – инверсная установка снижает их способность к аварийному растормаживанию. В сочетании с нарушением регулировки хода штока (превышение допустимого люфта свыше 3 мм) это вызывает полную потерю функциональности при разрыве магистрали. Контроль угла установки относительно оси тормозной камеры и калибровка толкателя по техдокументации – обязательные этапы монтажа.

Модернизированные конструкции с датчиками износа

Современные энергоаккумуляторы всё чаще оснащаются интегрированными датчиками износа фрикционных накладок. Эти сенсоры непрерывно отслеживают остаточную толщину тормозных колодок в процессе эксплуатации, передавая данные в систему управления транспортного средства. Принцип основан на прямом механическом контакте датчика с фрикционным материалом или косвенных измерениях через анализ рабочих параметров.

Внедрение износостойких проводящих элементов в состав накладок позволяет реализовать контактный метод контроля: при достижении минимально допустимой толщины происходит замыкание электрической цепи, формируя сигнал для водителя. Бесконтактные системы используют магнитные или ультразвуковые сенсоры, измеряющие расстояние до опорной пластины через оставшийся слой фрикционного материала.

Ключевые особенности систем мониторинга

- Прогнозирование обслуживания: Точное определение остаточного ресурса накладок предотвращает внезапные отказы

- Адаптивная коррекция: ЭБУ автоматически компенсирует износ регулировкой хода штока энергоаккумулятора

- Совместимость с телематикой: Передача данных о износе в диспетчерские системы грузового транспорта

| Тип датчика | Принцип действия | Преимущества |

|---|---|---|

| Электромеханический | Замыкание контакта при истирании накладки | Простота конструкции, низкая стоимость |

| Магнитный | Изменение магнитного поля по мере износа | Прогрессивное измерение, высокая точность |

| Пьезоэлектрический | Регистрация вибрационных характеристик | Косвенная диагностика без внедрения в накладку |

Эксплуатационные преимущества включают сокращение времени простоя техники на 15-20% за счёт оптимизации графика ТО. Системы с цифровыми датчиками обеспечивают погрешность измерений менее 0.5 мм, что критично для тяжелонагруженных тормозных систем. Интеграция с CAN-шиной позволяет отображать износ в режиме реального времени на панели приборов.

- Монтажные требования: Датчики устанавливаются в специальные каналы пружинной секции с защитой от высоких температур

- Калибровка: Обязательная синхронизация с блоком управления после замены накладок

- Отказоустойчивость:

- Дублирующие сенсоры в многодисковых конструкциях

- Механический индикатор износа как резервная система

Список источников

При подготовке материалов об энергоаккумуляторах использовались специализированные технические издания, нормативная документация и отраслевые ресурсы.

Все источники прошли проверку на соответствие актуальным стандартам и технологическим требованиям.

-

Учебники и монографии

- Гидропневмоавтоматика мобильных машин: теория и расчет (В.Н. Прокопьев)

- Тормозные системы коммерческого транспорта (А.С. Кузнецов)

- Устройство грузовых автомобилей: учебное пособие (М.А. Гаевский)

-

Технические стандарты

- ГОСТ Р 41.13-2016: Тормозные системы для грузовых ТС

- ISO 7634: Требования к пневматическим тормозам

- Технический регламент Таможенного союза ТР ТС 018/2011

-

Научные публикации

- Журнал "Автомобильная промышленность": диагностика камер тормозных механизмов

- Сборник НИИ автомобильного транспорта: энергоаккумуляторы нового поколения

-

Производственная документация

- Технические каталоги WABCO и Knorr-Bremse

- Руководства по ремонту производителей грузовой техники (КАМАЗ, Scania)

- Сервисные бюллетени по обслуживанию тормозных систем