Факторы работы системы питания дизеля

Статья обновлена: 01.03.2026

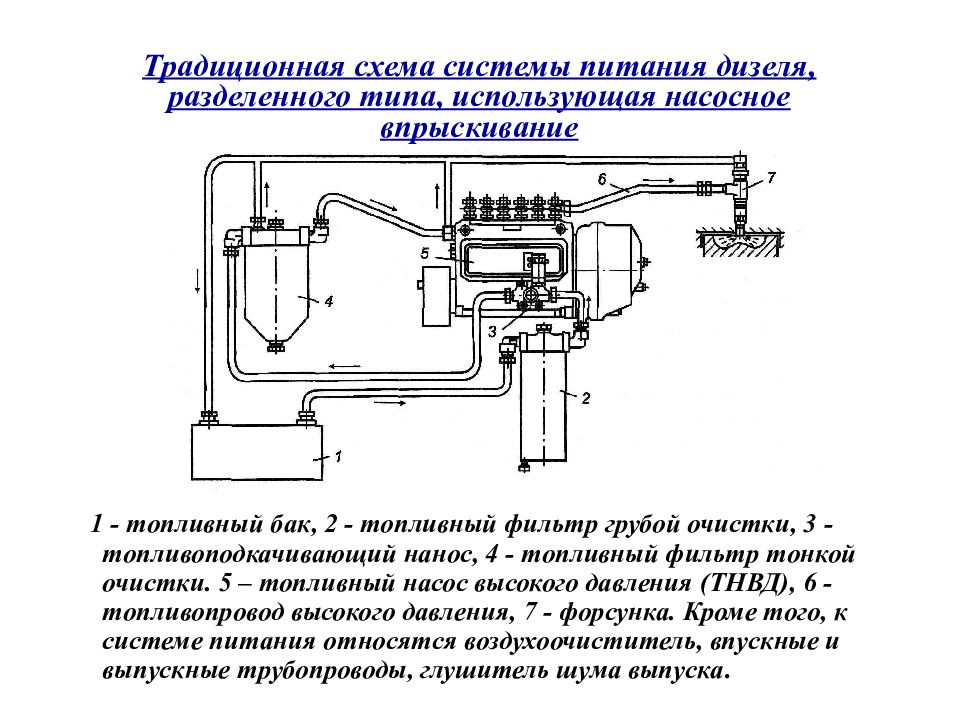

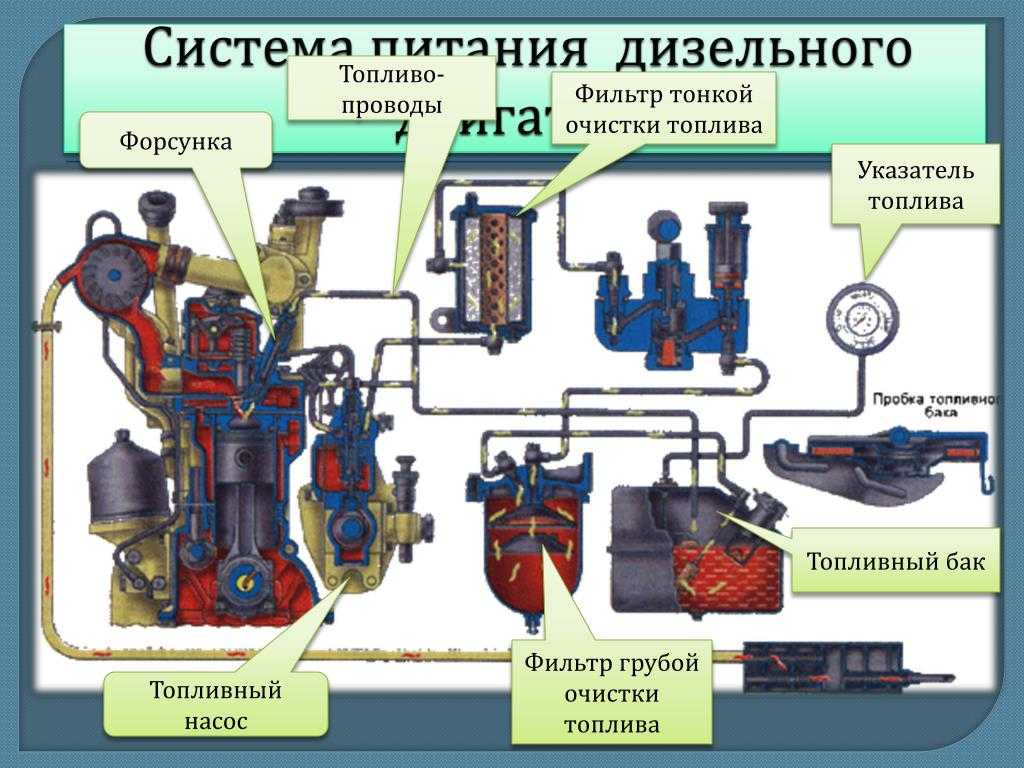

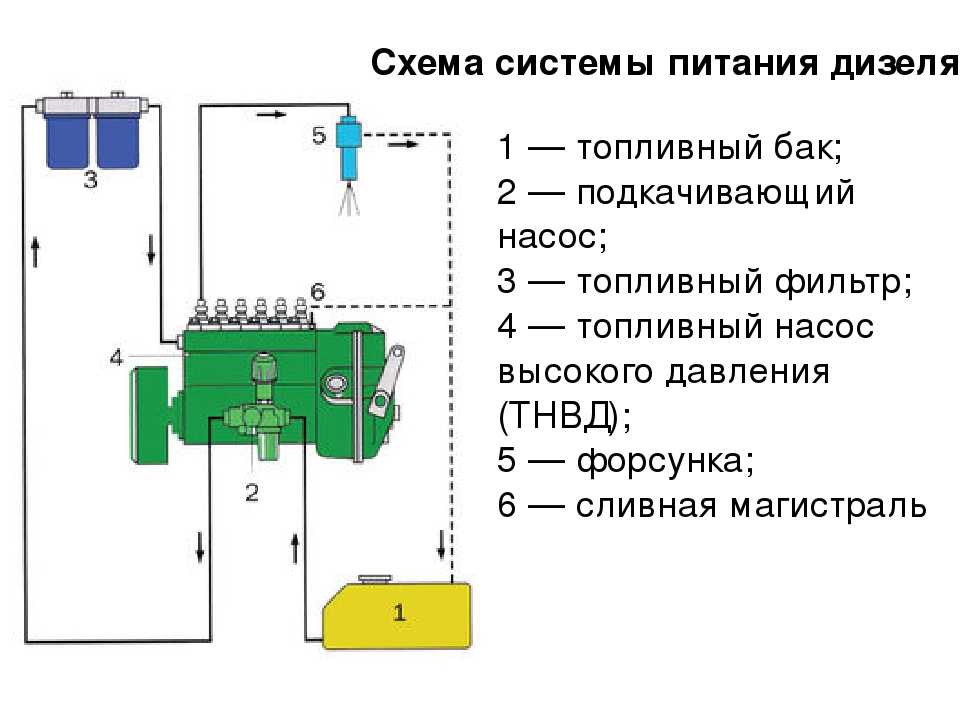

Система питания дизельного двигателя играет критическую роль в его общей производительности, экономичности и экологических характеристиках. От её корректной работы напрямую зависят мощностные показатели, удельный расход топлива и уровень вредных выбросов.

Современные конструкции включают высокоточные компоненты: топливные насосы, форсунки, системы управления впрыском и фильтрации. Оптимизация их взаимодействия определяет энергетическую эффективность силового агрегата и его соответствие жёстким экологическим стандартам.

Анализ ключевых параметров системы позволяет выявить резервы для повышения КПД двигателя и снижения эксплуатационных затрат. Понимание этих механизмов необходимо для проектирования и обслуживания дизельных установок.

Точность дозирования топлива форсунками Common Rail

Точность дозирования топлива форсунками Common Rail является критическим параметром для эффективности дизельного двигателя, напрямую влияя на полноту сгорания топливно-воздушной смеси. Отклонения в количестве впрыскиваемого топлива даже на 1-2% приводят к значительному снижению КПД, повышению расхода горючего и росту концентрации вредных веществ в выхлопных газах из-за неоптимального соотношения "воздух/топливо".

Высокоточное дозирование достигается за счёт электронного управления соленоидными или пьезоэлектрическими исполнительными механизмами форсунок, которые обеспечивают минимальную погрешность при открытии/закрытии иглы распылителя. Стабильность давления в топливной рампе (до 2500 бар в современных системах) и калибровка характеристик каждой форсунки позволяют снизить разброс в подаче топлива между цилиндрами до 1-3%, что минимизирует вибрации и обеспечивает равномерную нагрузку на элементы двигателя.

Ключевые аспекты и последствия точности дозирования

Факторы, влияющие на точность:

- Чувствительность и быстродействие управляющего элемента (пьезокристалл/соленоид)

- Герметичность запорного клапана иглы распылителя

- Стабильность давления в топливной рампе

- Корректность калибровочных данных в ЭБУ

Технические последствия отклонений:

| Недостаточная подача | Снижение мощности цилиндра, повышение температуры выхлопа |

| Избыточная подача | Недожог топлива, нагар в камере сгорания, сажеобразование |

| Разброс между цилиндрами | Дисбаланс крутящего момента, вибрации, ускоренный износ КШМ |

Методы контроля и обеспечения точности:

- Использование коррекционных карт для компенсации производственных допусков форсунок

- Адаптивное регулирование длительности впрыска на основе сигналов датчиков кислорода и детонации

- Регулярная аппаратная диагностика характеристик форсунок (тест баланса цилиндров)

Влияние давления впрыска на полноту сгорания

Высокое давление впрыска обеспечивает мелкодисперсное распыление топлива, сокращая размер капель. Это многократно увеличивает площадь контакта сжатого воздуха с горючим, ускоряя испарение и подготовку топливно-воздушной смеси. Оптимальное распыление критически важно для дизельных двигателей, где процессы смесеобразования и горения протекают одновременно за крайне ограниченный период времени.

Недостаточное давление приводит к образованию крупных капель топлива, которые не успевают полностью испариться и сгореть в ходе рабочего такта. Это провоцирует локальные переобогащённые зоны в камере сгорания с повышенным выделением сажи, а также увеличивает концентрацию несгоревших углеводородов в выхлопных газах. Одновременно снижается эффективность преобразования тепловой энергии в механическую работу.

Ключевые эффекты регулирования давления

- Повышение полноты сгорания: Увеличение давления до технологического оптимума (2000–3000 бар в современных системах) гарантирует полное окисление топлива за счёт улучшенного перемешивания фракций.

- Снижение токсичности выбросов: Минимизируется образование сажи и оксидов азота (NOx) благодаря сокращению зон с избытком топлива и равномерному тепловыделению.

- Рост экономичности: Уменьшаются потери на догорание в такте расширения, повышается КПД цикла и удельная мощность двигателя.

| Давление впрыска (бар) | Качество распыления | Последствия для сгорания |

|---|---|---|

| < 1000 | Крупные капли, неравномерное распределение | Затяжное горение, высокий уровень сажи и CO |

| 1000–2000 | Средняя дисперсность, частичное завихрение | Неполное сгорание на переходных режимах |

| > 2000 | Аэрозольное облако, однородная смесь | Максимальная полнота окисления, снижение токсичности |

Оптимизация угла опережения впрыска

Точность установки угла опережения впрыска (УОВ) напрямую влияет на полноту сгорания топливно-воздушной смеси в цилиндрах дизельного двигателя. Неверный выбор момента начала подачи топлива приводит к снижению эффективности преобразования химической энергии в механическую работу. Слишком ранний угол вызывает рост ударных нагрузок на детали КШМ и повышение выбросов оксидов азота (NOx), тогда как запоздалый впрыск увеличивает расход топлива и дымность выхлопа из-за неполного сгорания.

Оптимальное значение УОВ определяется комплексом взаимосвязанных факторов: частотой вращения коленчатого вала, нагрузкой на двигатель, температурой охлаждающей жидкости, качеством топлива (особенно цетановым числом) и конструктивными особенностями топливной аппаратуры. Современные системы управления двигателем динамически корректируют угол в реальном времени, используя данные с датчиков для баланса между мощностью, экономичностью и экологичностью.

Ключевые аспекты оптимизации

Основные методы повышения точности регулировки УОВ включают:

- Адаптивное управление ЭБУ: Использование программных карт (fuel maps), хранящих оптимальные значения угла для всех режимов работы, с коррекцией по данным:

- Датчика положения распредвала/коленвала (определение ВМТ)

- Датчика детонации (предотвращение жесткого сгорания)

- Датчиков температуры и давления воздуха

- Применение ТНВД нового поколения:

- Насосы с электронным управлением (например, Common Rail, насос-форсунки)

- Клапаны быстрого действия для точного дозирования и момента впрыска

- Диагностика и калибровка:

- Контроль износа плунжерных пар ТНВД и форсунок

- Периодическая проверка УОВ стробоскопом по меткам ГРМ

- Корректировка фаз газораспределения

| Параметр | Ранний УОВ | Поздний УОВ | Оптимальный УОВ |

|---|---|---|---|

| Мощность | ↑ (до детонации) | ↓ | Максимальная |

| Расход топлива | ↓ (частично) | ↑↑ | Минимальный |

| Выбросы NOx | ↑↑ | ↓ | Контролируемые |

| Дымность | ↓ | ↑↑ | Минимальная |

| Шумность | ↑ (жесткое сгорание) | ↓ | Допустимая |

Результатом грамотной оптимизации УОВ является синхронизация пика давления сгорания с положением поршня после ВМТ (обычно 10-15° поворота коленвала). Это обеспечивает максимальное использование тепловой энергии при минимальных механических потерях и соблюдении экологических стандартов. Непрерывное развитие алгоритмов ЭБУ и точности исполнительных механизмов позволяет приближать процесс сгорания к теоретически идеальному циклу.

Роль фильтрации топлива в предотвращении износа

Топливная система дизельного двигателя крайне чувствительна к механическим примесям и воде в горючем. Абразивные частицы размером свыше 5-10 мкм вызывают эрозию прецизионных поверхностей плунжерных пар ТНВД, игл форсунок и распылителей. Отсутствие эффективной фильтрации ускоряет износ сопрягаемых деталей в 3-5 раз.

Вода в топливе провоцирует коррозию металлических компонентов и развитие микроорганизмов, образующих слизистые отложения. Эти загрязнения блокируют топливные каналы, нарушают герметичность клапанов и дестабилизируют давление в системе. Фильтр задерживает до 99,9% твердых частиц и отделяет водяные фракции через коалесцентные слои.

Ключевые аспекты защиты компонентов

| Компонент системы | Тип повреждения | Эффект фильтрации |

|---|---|---|

| ТНВД | Задиры плунжеров, износ подшипников | Снижение абразивного износа зазоров до 4 мкм |

| Форсунки | Эрозия распылителей, заклинивание иглы | Предотвращение засорения калиброванных отверстий |

| Топливная магистраль | Коррозия, биопленки в трубках | Удаление воды и бактериальных колоний |

Современные многоступенчатые фильтры сочетают:

- Предварительную грубую очистку (сетка 100-200 мкм)

- Основную тонкую фильтрацию (целлюлозные или синтетические элементы 2-5 мкм)

- Сепарацию воды центробежным или коалесцентным методом

Регламентная замена фильтрующих элементов каждые 15-20 тыс. км сохраняет номинальный зазор в плунжерных парах (1.5-3 мкм) и предотвращает кавитационный износ. Игнорирование обслуживания приводит к росту расхода топлива на 8-12% и сокращению ресурса форсунок на 60%.

Диагностика неисправностей топливной системы по выхлопу

Цвет и плотность выхлопных газов дизельного двигателя служат ключевыми индикаторами нарушений в работе топливной аппаратуры. Анализ дыма позволяет оперативно выявить отклонения в процессе смесеобразования и сгорания топлива без разборки узлов.

Характерные изменения в выхлопе напрямую коррелируют с типовыми неисправностями: износом форсунок, сбоями ТНВД, дисбалансом топливоподачи или нарушениями герметичности. Систематическое наблюдение за дымностью на разных режимах работы двигателя обеспечивает точную локализацию дефектов.

Интерпретация признаков по характеристикам выхлопа

| Вид выхлопа | Возможные причины | Сопутствующие симптомы |

|---|---|---|

| Черный густой дым |

|

Хлопки в выпуске, повышенный расход топлива, сажевые отложения на свечах накала |

| Белый несгоревший дым |

|

Затрудненный пуск "на холодную", неустойчивые обороты холостого хода |

| Сизый маслянистый дым |

|

Голубоватое пламя в выхлопной трубе, резкий запах горелой смазки |

Особенности регулировки холостого хода

Основная цель регулировки холостого хода (ХХ) дизельного двигателя заключается в обеспечении стабильной работы силового агрегата на минимально возможных оборотах при полном отсутствии нагрузки со стороны потребителей (генератора, компрессора и т.д.). Стабильность подразумевает отсутствие рывков, провалов, самопроизвольного повышения или понижения оборотов. Это критически важно для снижения расхода топлива на нерабочих режимах, уменьшения вибраций и износа двигателя, а также минимизации вредных выбросов в атмосферу.

Регулировка ХХ на дизельных двигателях существенно отличается от бензиновых из-за принципа воспламенения топлива. Она зависит от множества взаимосвязанных параметров системы питания и других систем двигателя. Нестабильность ХХ часто служит индикатором проблем: подсос воздуха в топливной магистрали, износ плунжерных пар ТНВД или распылителей форсунок, неверная установка угла опережения впрыска, неисправность регулятора оборотов, засорение топливных фильтров или неадекватная работа датчиков (оборотов, температуры, положения педали акселератора) в системах с электронным управлением.

Ключевые параметры и факторы влияния

Регулировка холостого хода затрагивает или зависит от следующих элементов системы питания и управления:

- Обороты холостого хода: Задаются производителем (обычно в диапазоне 600-850 об/мин) и строго регулируются.

- Регулятор частоты вращения (РЧВ) ТНВД: Основной орган управления. Корректирует цикловую подачу топлива в ответ на изменение нагрузки для поддержания заданных оборотов.

- Корректор подачи топлива: Может иметь отдельную регулировку для ХХ, влияющую на базовую подачу.

- Упорный винт (ограничитель) холостого хода: Физически ограничивает минимальное положение рычага управления подачей топлива в ТНВД, определяя нижний предел оборотов.

- Угол опережения впрыска (УОВ): Слишком ранний или поздний впрыск на ХХ приводит к жесткой работе, дымлению и неустойчивости.

- Состояние форсунок: Изношенные или закоксованные распылители нарушают качество распыла и дозировку топлива.

- Герметичность топливной системы: Подсос воздуха до ТНВД - частая причина нестабильного ХХ и затрудненного пуска.

- Электронные системы управления (для Common Rail, насос-форсунок): Регулировка осуществляется через ЭБУ с помощью диагностического оборудования путем коррекции заданных оборотов ХХ или калибровок РЧВ.

Алгоритм регулировки (общий принцип)

- Подготовка: Прогреть двигатель до рабочей температуры (80-90°C). Убедиться в исправности свечей накаливания (если применимо), топливных фильтров, отсутствии подсоса воздуха. Отключить все потребители мощности (A/C, фары и т.д.).

- Контроль базовых параметров: Проверить и при необходимости отрегулировать угол опережения впрыска согласно спецификации производителя.

- Регулировка упорного винта ХХ: Ослабить стопорную гайку. Плавно вращать регулировочный винт (обычно по часовой стрелке для увеличения оборотов, против - для уменьшения), добиваясь значения, указанного в технической документации для данного двигателя. Зафиксировать стопорной гайкой.

- Проверка работы регулятора: Резко нажать и отпустить педаль акселератора. Обороты должны плавно увеличиться до максимальных и так же плавно вернуться к стабильным холостым, без провалов или "зависаний".

- Корректировка (при наличии): На некоторых ТНВД существует дополнительный винт корректора подачи на ХХ для точной подстройки стабильности. Его регулируют малыми шагами при работающем двигателе.

- Финишный контроль: Проверить стабильность ХХ в течение нескольких минут. Обороты не должны плавать. Двигатель должен работать ровно, без вибраций и дыма.

Важно: Для двигателей с электронным управлением впрыском (Common Rail, насос-форсунки) процедура регулировки ХХ принципиально иная и выполняется только с помощью специализированного диагностического оборудования путем программирования параметров в ЭБУ. Механические регулировки на ТНВД таких систем либо отсутствуют, либо крайне ограничены и служат для грубой настройки.

| Параметр | Нормальное значение / Состояние на ХХ | Признак неисправности / Неправильной регулировки |

|---|---|---|

| Обороты коленвала | Стабильные, соответствуют спецификации (напр., 750±25 об/мин) | Плавающие обороты, самопроизвольное повышение/понижение |

| Звук работы двигателя | Ровный, без посторонних стуков и вибраций | Жесткая работа (стук), повышенная вибрация, "троение" |

| Цвет выхлопных газов | Прозрачные или едва заметный серый оттенок | Белый (несгоревшее топливо), сизый (масло), черный (неполное сгорание) дым |

| Давление в топливной рампе (Common Rail) | Стабильно соответствует заданному ЭБУ (напр., 250-300 бар) | Колебания давления, несоответствие заданному значению |

Профилактика воздушных пробок в магистралях

Воздушные пробки нарушают герметичность топливной системы, вызывают перебои в работе двигателя, затрудненный пуск и потерю мощности. Их профилактика требует системного подхода к обслуживанию узлов подачи топлива.

Основные причины подсоса воздуха – изношенные уплотнения, механические повреждения магистралей, негерметичные соединения и нарушение процедур замены фильтров. Предотвращение этих факторов критично для стабильной работы дизеля.

Ключевые меры профилактики

Эффективная стратегия включает:

- Регулярную замену уплотнителей: прокладок топливного фильтра, шайб форсунок и соединений топливопроводов

- Контроль затяжки резьбовых соединений с соблюдением моментов, указанных производителем

- Визуальный осмотр магистралей на предмет трещин, перегибов и коррозии (особенно в местах креплений)

При обслуживании фильтрующих элементов необходимо:

- Заполнять новый фильтр чистым топливом перед установкой

- Использовать штатные инструменты для прокачки системы (ручные подкачивающие насосы)

- Проверять отсутствие протечек после запуска двигателя

| Узел системы | Периодичность контроля |

|---|---|

| Топливный насос высокого давления (ТНВД) | Каждые 15 000 км |

| Форсунки и топливные трубки | Каждые 30 000 км |

| Магистрали низкого давления | При каждой замене масла |

Важно: Применение герметиков на резьбовых соединениях недопустимо – частицы состава могут повредить прецизионные пары ТНВД.

Влияние качества дизтоплива на ресурс компонентов системы питания

Качество дизельного топлива напрямую определяет износ прецизионных элементов топливной аппаратуры. Механические примеси, вода, сера и органические соединения провоцируют абразивное воздействие, коррозию и закоксовывание, сокращая межремонтный интервал узлов.

Несоответствие топлива стандартам по вязкости, цетановому числу и температуре вспышки нарушает процессы смесеобразования и сгорания. Это вызывает ударные нагрузки, локальные перегревы и химическую деградацию материалов, ускоряющую выход компонентов из строя.

Критичные компоненты и характер воздействия

- ТНВД: Твердые частицы вызывают задиры плунжерных пар. Сера и вода образуют кислоты, разрушающие металл. Низкая смазывающая способность увеличивает трение в подшипниках.

- Форсунки: Засорение распылителей смолами и нагаром. Эрозия игл от абразивов. Коррозия уплотнений от агрессивных примесей.

- Топливные фильтры: Преждевременное забивание при высоком содержании взвесей и парафинов. Разрушение фильтрующего материала от сернистых соединений.

- Магистрали и уплотнения: Деформация резиновых элементов от некондиционных присадок. Коррозия стальных трубопроводов от конденсата.

| Параметр топлива | Критичный компонент | Механизм повреждения |

|---|---|---|

| Механические примеси > 3 мг/л | Плунжерные пары ТНВД, распылители | Абразивный износ прецизионных поверхностей |

| Сера > 10 ppm | Подшипники ТНВД, уплотнения | Коррозионное разрушение, потеря смазывающих свойств |

| Вода > 200 мг/кг | Топливные магистрали, ТНВД | Гидроудар, кавитация, микробиологическое загрязнение |

| Низкое цетановое число | Поршневая группа, форсунки | Ударные нагрузки из-за жесткого сгорания |

Модернизация форсунок для повышения КПД

Модернизация форсунок фокусируется на оптимизации распыла топлива для обеспечения полного сгорания. Точное управление моментом впрыска, давлением и формой факела минимизирует недожог и снижает тепловые потери. Это напрямую повышает механический КПД двигателя за счет увеличения полезной работы цикла.

Современные решения используют пьезоэлектрические или электромагнитные клапаны с цифровым управлением. Они обеспечивают многократный впрыск за цикл (пилотный, основной, дожигающий), что адаптирует процесс к нагрузке и оборотам. Результат – снижение расхода топлива до 8% и сокращение выбросов сажи на 20-30%.

Ключевые технологические аспекты

Основные направления усовершенствования включают:

- Повышение давления впрыска (до 3000 бар) для улучшения измельчения топлива

- Микрообработку распылителей с гидроэрозионной полировкой каналов

- Калибровку сопел под специфические режимы работы двигателя

| Параметр | Традиционные | Модернизированные |

| Диаметр капель (мкм) | 25-40 | 5-15 |

| Скорость срабатывания (мс) | 0.5-1.0 | 0.1-0.2 |

| Количество впрысков/цикл | 1-2 | 3-7 |

Эффективность подтверждается снижением удельного расхода топлива на крейсерских режимах. Дополнительный эффект – уменьшение температуры выхлопных газов на 40-60°C, что снижает тепловую нагрузку на турбину.

Список источников

При подготовке материалов использовались специализированные технические издания и научные публикации, посвящённые устройству и эксплуатации дизельных силовых агрегатов. Особое внимание уделялось источникам, содержащим актуальные исследования в области топливоподачи и диагностики систем питания.

Следующие литературные и нормативные материалы предоставляют детальную информацию о принципах работы, конструктивных особенностях и методах оценки эффективности топливной аппаратуры современных дизельных двигателей:

- Автомобильные двигатели: теория, расчет и конструкция / Под ред. А.Н. Варшавского. – М.: Машиностроение, 2010.

- Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей / В.Н. Луканин. – М.: Высшая школа, 2005.

- Топливная аппаратура и системы управления дизелей / В.И. Крутов. – М.: Легион-Автодата, 2008.

- Современные системы впрыска топлива дизельных двигателей / В.А. Пешков. – СПб.: НИЦ "Профессионал", 2012.

- Повышение эффективности работы дизельных двигателей за счет оптимизации системы питания / С.И. Васильев, А.М. Петров // Вестник автомобильного транспорта. – 2015. – №3. – С. 45-50.

- Эксплуатационные материалы для автомобилей: Учебное пособие / П.А. Денисов. – М.: Академия, 2014.

- Теория и конструкция автомобиля и двигателя / В.К. Вахламов. – М.: Академия, 2009.

- Техническое обслуживание и ремонт топливной аппаратуры дизельных двигателей / Г.И. Гладких. – М.: Транспорт, 2011.