Тормозная система - как она устроена и работает

Статья обновлена: 01.03.2026

Безопасность движения автомобиля напрямую зависит от исправности и эффективности тормозной системы.

Этот сложный механизм преобразует кинетическую энергию движущегося транспортного средства в тепловую энергию, обеспечивая контролируемое замедление и полную остановку.

Понимание устройства и принципа действия тормозов критически важно для осознанного обслуживания автомобиля и безопасной эксплуатации.

В статье подробно рассмотрены ключевые компоненты системы, их взаимодействие и физические процессы, лежащие в основе преобразования силы нажатия педали в тормозное усилие на колёсах.

Классификация тормозных систем

Современные транспортные средства оснащаются несколькими независимыми тормозными системами, каждая из которых выполняет строго определённые функции. Эта многоконтурная архитектура повышает безопасность и обеспечивает дублирование критически важных узлов.

Основная классификация разделяет тормоза по их целевому назначению и условиям эксплуатации. Ключевыми категориями являются рабочая, стояночная и запасная системы, каждая со своей конструкцией и управлением.

Рабочая тормозная система

Предназначена для управляемого снижения скорости и полной остановки ТС в движении. Активируется педалью тормоза, передающей усилие через:

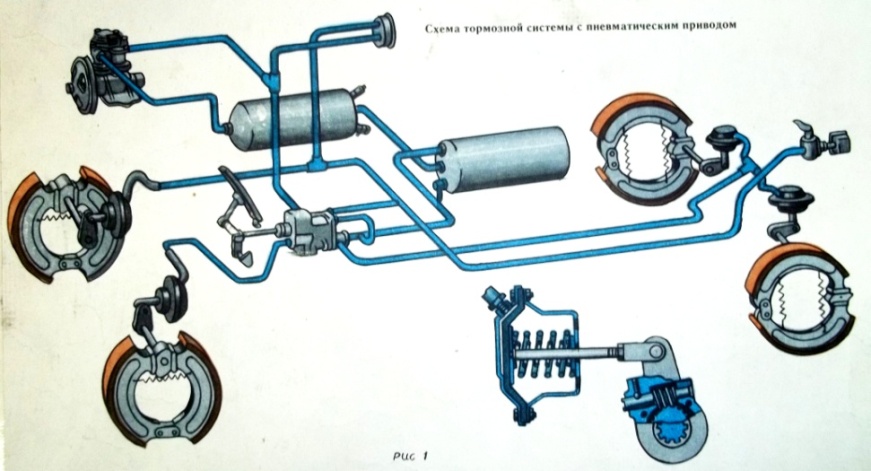

- Гидравлический привод (легковые авто)

- Пневматический привод (грузовики, автобусы)

Использует фрикционные механизмы – дисковые или барабанные тормоза на всех колёсах. Основной показатель – эффективность замедления при любых нагрузках.

Стояночная тормозная система

Обеспечивает фиксацию неподвижного ТС на уклонах и стоянках. Особенности:

- Привод – механический (тросовый) или электромеханический

- Управление – рычаг/педаль с фиксатором или кнопка

Обычно воздействует только на задние колёса. Дублируется аварийной функцией – остановкой при отказе основной системы.

Запасная тормозная система

Дублирующий контур для экстренных ситуаций при полном/частичном отказе рабочей системы. Реализуется как:

- Автономный механизм (редко)

- Дополнительный гидравлический контур

- Электромоторы в тормозных механизмах (электроника)

Активация – отдельная педаль/рычаг или автоматическое задействование при неисправности (через ABS/ESP).

Принцип преобразования кинетической энергии в тепловую

При нажатии педали тормоза возникает сила трения между вращающимися элементами (дисками или барабанами) и неподвижными фрикционными накладками (колодками). Это трение создаёт момент сопротивления, направленный противоположно вращению колеса.

Кинетическая энергия движущегося автомобиля расходуется на преодоление силы трения в тормозных механизмах. Работа сил трения напрямую преобразуется в тепловую энергию, вызывая нагрев компонентов системы до высоких температур (600-700°C при экстренном торможении).

Ключевые аспекты процесса

Основные стадии преобразования:

- Колодки прижимаются к диску/барабану с усилием, создаваемым гидравликой или пневматикой.

- Фрикционные материалы колодок взаимодействуют с металлом вращающегося элемента, генерируя силу трения.

- Молекулы поверхностей контактирующих деталей возбуждаются, увеличивая их кинетическую энергию на микроуровне.

Интенсивность нагрева зависит от:

- Массы и скорости транспортного средства

- Интенсивности и длительности торможения

- Коэффициента трения пар трения

- Эффективности теплоотвода

Таблица характеристик процесса:

| Параметр | Роль в преобразовании |

|---|---|

| Сила трения | Непосредственно совершает работу по замедлению |

| Фрикционные материалы | Определяют КПД преобразования и температурную стойкость |

| Вентиляция дисков | Обеспечивает отвод тепла в атмосферу |

Устройство гидравлической тормозной системы

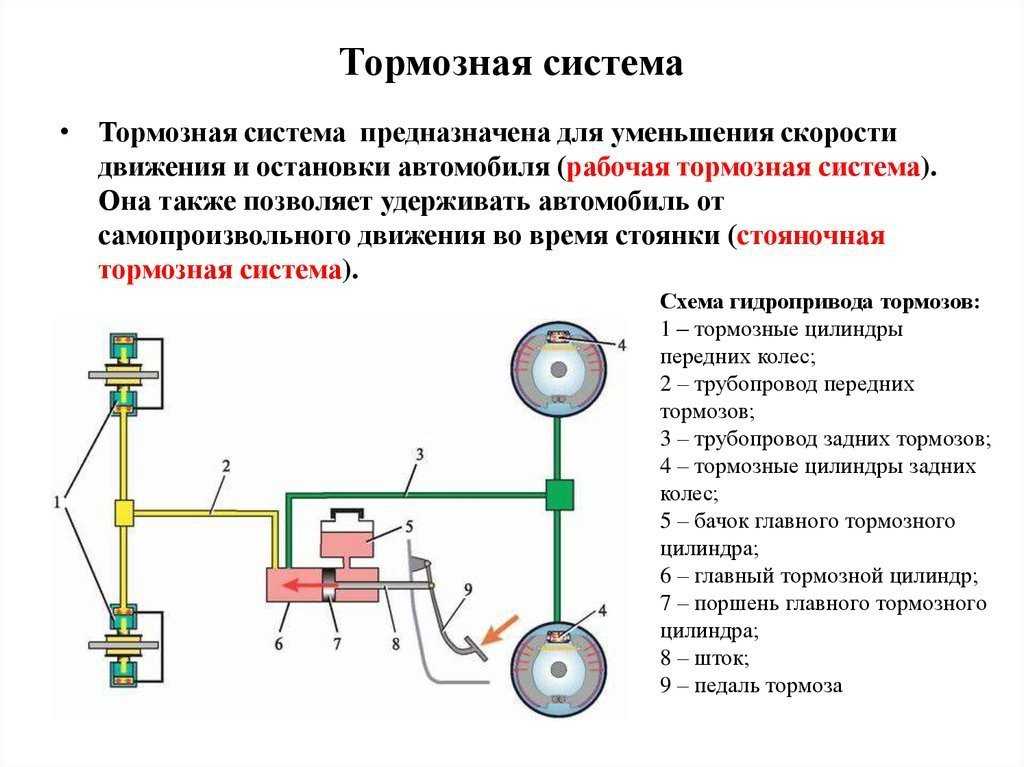

Гидравлическая тормозная система современных транспортных средств включает несколько ключевых компонентов, обеспечивающих передачу усилия от педали к колодкам. Основой является герметичный контур, заполненный тормозной жидкостью под давлением. Система проектируется с резервным контуром для повышения безопасности при возможных утечках.

Конструкция разделяется на две функциональные группы: агрегаты генерации давления и исполнительные механизмы. Первая группа преобразует механическое воздействие водителя в гидравлическое усилие, вторая – реализует тормозное воздействие на колеса. Эффективность системы напрямую зависит от целостности контура и свойств тормозной жидкости.

Основные компоненты системы

Ключевые элементы гидравлической тормозной системы:

- Главный тормозной цилиндр (ГТЦ) – преобразует усилие педали в давление жидкости, содержит резервуар для тормозной жидкости.

- Тормозные трубки и шланги – магистрали высокого давления для передачи жидкости к колесным механизмам (гибкие шланги компенсируют ход подвески).

- Рабочие цилиндры – исполнительные устройства: суппорты в дисковых тормозах и колесные цилиндры в барабанных.

- Тормозные механизмы – колодки/диски или колодки/барабаны, создающие трение для замедления.

Дополнительные элементы для функциональности и безопасности:

- Вакуумный усилитель – снижает усилие на педали, используя разрежение от впускного коллектора.

- ABS-модуль – предотвращает блокировку колес через электронное управление давлением в контурах.

- Регулятор давления – корректирует усилие на задних тормозах в зависимости от нагрузки.

Распределение контуров в ГТЦ:

| Схема | Контур 1 | Контур 2 |

| Диагональная | Переднее правое + Заднее левое | Переднее левое + Заднее правое |

| Параллельная | Передние колеса | Задние колеса |

Принцип работы основан на законе Паскаля: давление, созданное в ГТЦ, передается жидкостью без изменения ко всем рабочим цилиндрам. Усилие на педали многократно увеличивается за счет разницы площадей поршней ГТЦ и суппортов, прижимающих колодки к дискам или барабанам.

Конструкция главного тормозного цилиндра

Корпус ГТЦ выполняется из чугуна или алюминиевого сплава, имеет расточенные цилиндрические полости с высоким классом точности. Внутри размещаются два независимых поршня (первичный и вторичный), разделяющих систему на два гидравлических контура. Каждый поршень оснащён уплотнительными манжетами из маслостойкой резины, предотвращающими утечки жидкости.

Со стороны поршней установлены возвратные пружины, обеспечивающие их исходное положение при отпускании педали. На корпусе закреплён пластиковый или металлический бачок с тормозной жидкостью, соединённый с полостями цилиндра через компенсационные и перепускные отверстия. С торцевых сторон расположены резьбовые порты для подключения тормозных магистралей.

Ключевые элементы и их функции

- Поршни: Создают давление в контурах при перемещении под действием штока педали

- Уплотнительные манжеты: Герметизируют рабочие камеры и предотвращают перетекание жидкости

- Возвратные пружины: Сбрасывают давление путём отвода поршней в нейтраль

- Компенсационные отверстия: Восстанавливают баланс давления при отпускании педали

- Перепускные отверстия: Компенсируют температурное расширение жидкости

| Компонент | Материал | Назначение |

|---|---|---|

| Корпус | Алюминий/чугун | Базовая несущая конструкция с цилиндрами |

| Резиновые манжеты | EPDM-резина | Герметизация рабочих камер |

| Бачок | Полиамид | Резервуар для тормозной жидкости |

Конструкция предусматривает двухсекционное исполнение: при выходе из строя одного контура второй сохраняет работоспособность. Точность обработки зеркал цилиндров и эластичность уплотнений критичны для поддержания расчётного давления в системе.

Роль вакуумного усилителя тормозного усилия

Вакуумный усилитель тормозов (ВУТ) служит для существенного снижения физического усилия, которое водитель должен прикладывать к педали тормоза при замедлении автомобиля. Он работает за счет разницы давлений, создавая дополнительное усилие на штоке главного тормозного цилиндра, что облегчает управление тормозной системой.

Принцип действия основан на использовании разрежения (вакуума), поступающего от впускного коллектора двигателя (или вакуумного насоса в дизельных авто) в специальную герметичную камеру усилителя. Разрежение создается постоянно во время работы двигателя и накапливается в вакуумной полости ВУТ.

Принцип работы при нажатии на педаль

При нажатии педали тормоза происходит следующее:

- Толкатель педали перемещает следящий клапан, открывая доступ атмосферного воздуха в вакуумную камеру усилителя.

- Разница давлений между камерами (вакуумной и атмосферной) создает усилие на диафрагме.

- Диафрагма, соединенная со штоком, передает это усилие напрямую к поршню главного тормозного цилиндра.

- Результирующее усилие на цилиндре становится суммой усилия от ноги водителя и усилия от вакуумного усилителя.

Ключевые преимущества

- Уменьшение утомляемости водителя за счет снижения необходимого усилия на педали до 3-5 раз

- Повышение безопасности при экстренном торможении

- Обеспечение комфортного управления даже на низких скоростях

- Автоматическая компенсация износа тормозных колодок

Особенности работы при неисправностях

| Ситуация | Последствия |

|---|---|

| Остановка двигателя | Снижение эффективности ВУТ (требуется большее усилие на педали) |

| Разгерметизация системы | Полная потеря усиления, "тугая" педаль тормоза |

| Повреждение диафрагмы | Шипение при торможении, падение эффективности |

Вакуумный усилитель сохраняет частичную работоспособность при выходе из строя (тормозная система функционирует, но без усиления), однако эксплуатация с неисправным ВУТ требует повышенных физических усилий и считается небезопасной.

Типы тормозных механизмов: дисковые и барабанные

Дисковые тормоза состоят из вращающегося диска (ротора), закрепленного на ступице колеса, и неподвижного суппорта с тормозными колодками. При нажатии на педаль гидравлическое давление выдвигает поршни суппорта, прижимающие колодки к обеим сторонам диска. Возникающая сила трения преобразует кинетическую энергию движения в тепловую, замедляя вращение колеса.

Барабанные тормоза включают вращающийся барабан, зафиксированный на ступице, и внутренние тормозные колодки с фрикционными накладками. Колодки закреплены на неподвижном опорном диске и соединены с рабочим тормозным цилиндром. При торможении поршни цилиндра раздвигают колодки, прижимая их к внутренней поверхности барабана, что создает тормозящее усилие.

Сравнительные особенности

Дисковые тормоза отличаются высокой эффективностью охлаждения благодаря открытой конструкции. Это обеспечивает стабильность характеристик при интенсивном использовании и снижает риск перегрева. Основные преимущества:

- Лучшая сопротивляемость водному забрызгиванию (колодки самоочищаются)

- Быстрое срабатывание и модуляция усилия

- Упрощенное обслуживание (замена колодок без разборки узла)

Барабанные тормоза обладают закрытой конструкцией, защищающей механизм от грязи и коррозии. Их ключевые характеристики:

- Более высокая тормозная мощность при компактных размерах

- Эффективность работы стояночного тормоза (механический привод)

- Экономичность производства и ремонта

В современных автомобилях часто применяется комбинированная схема: дисковые тормоза на передней оси (испытывают до 70% нагрузки) и барабанные на задней. Это оптимально сочетает эффективность торможения и стоимость производства.

| Критерий | Дисковые | Барабанные |

|---|---|---|

| Теплоотвод | Отличный | Умеренный |

| Чувствительность к влаге | Низкая | Высокая |

| Срок службы колодок | 50-70 тыс. км | 80-100 тыс. км |

| Вес конструкции | Выше | Ниже |

Работа суппорта и тормозных колодок в дисковых тормозах

При нажатии на педаль тормоза гидравлическое давление от главного тормозного цилиндра передается по магистралям к поршням внутри суппорта. Это давление вынуждает поршни выдвигаться из своих цилиндров.

Выдвигающиеся поршни прижимают внутреннюю тормозную колодку к поверхности вращающегося тормозного диска. Одновременно корпус суппорта, способный перемещаться на направляющих пальцах, смещается внутрь, подтягивая наружную колодку и прижимая ее к противоположной стороне диска.

Ключевые этапы работы

Процесс торможения включает несколько взаимосвязанных действий:

- Создание силы трения: Колодки с фрикционными накладками плотно обхватывают диск с двух сторон, преобразуя кинетическую энергию в тепловую.

- Замедление вращения: Возникающая сила трения создает тормозной момент на ступице колеса, снижая его скорость.

- Распределение усилия: В плавающих суппортах скользящие направляющие обеспечивают синхронное прижатие обеих колодок. В фиксированных суппортах поршни срабатывают одновременно с двух сторон диска.

После отпускания педали давление в системе падает. Уплотнительные кольца поршней деформируются, возвращая их в исходное положение. Колодки за счет легкого биения диска отодвигаются на минимальный зазор (обычно 0.05–0.15 мм), предотвращая подтормаживание.

Факторы эффективности

- Целостность гидравлических уплотнений поршней

- Свободный ход суппорта на направляющих

- Равномерный износ фрикционных накладок

- Отсутствие деформации тормозного диска

| Компонент | Функция | Признаки неисправности |

|---|---|---|

| Поршень суппорта | Передаёт давление на колодку | Подтёки тормозной жидкости, заклинивание |

| Направляющие пальцы | Обеспечивают движение суппорта | Ржавчина, отсутствие смазки, неравномерный износ колодок |

| Тормозные колодки | Создают трение о диск | Скрип, уменьшение толщины накладок ниже минимума |

Коррозия или загрязнение направляющих приводит к перекосу суппорта, вызывая односторонний износ колодок и диска. Перегрев системы снижает коэффициент трения накладок ("вуллирование"), что проявляется вибрацией и удлинением тормозного пути.

Конструктивные особенности барабанных тормозных механизмов

Основой конструкции служит чугунный барабан, жёстко зафиксированный на ступице колеса и вращающийся вместе с ним. Внутри барабана расположены неподвижные тормозные колодки с фрикционными накладками, установленные на опорном диске (тормозном щите). Колодки имеют полукруглую форму, повторяющую внутреннюю поверхность барабана, и закреплены на оси симметрии с помощью эксцентриковых пальцев или регулировочных платформ.

Для разведения колодок применяется один или два тормозных гидроцилиндра двустороннего действия, установленных в верхней части щита. Поршни цилиндров напрямую воздействуют на верхние концы колодок. Нижние концы колодок соединены стяжной пружиной и опираются на регулируемую опору, обеспечивая стабильность положения при растормаживании. Система возвратных пружин (распорных и стяжных) гарантирует полный отвод колодок от барабана после прекращения торможения.

Ключевые элементы и их функции

- Самоусиливающий эффект: Возникает при движении вперёд из-за схождения колодок. Передняя (первичная) колодка прижимается к барабану с большим усилием, чем задняя (вторичная).

- Механизм автоматической регулировки зазора: Обычно включает храповой рычаг, зубчатое колесо и регулировочную тягу, компенсирующую износ накладок при работе стояночного тормоза.

- Стояночный тормоз: Реализован через тросовый привод, воздействующий на разжимной рычаг, соединённый с одной из колодок.

| Компонент | Материал | Функция |

|---|---|---|

| Тормозной барабан | Чугун/Композиты | Создаёт трение при контакте с накладками |

| Колодки | Сталь + фрикционные накладки | Прижимаются к барабану для торможения |

| Гидроцилиндр | Алюминий/Чугун | Преобразует давление жидкости в механическое усилие |

| Возвратные пружины | Закалённая сталь | Возвращают колодки в исходное положение |

Защитные элементы (пыльники, пластины) минимизируют попадание грязи и влаги внутрь механизма. Недостатком конструкции является склонность к перегреву из-за замкнутого пространства и сложности отвода тепла, что может приводить к снижению эффективности при интенсивном торможении ("затуханию").

Устройство тормозных дисков: типы и материалы

Тормозной диск – ключевой компонент дисковой тормозной системы, преобразующий кинетическую энергию движения в тепловую через трение. Он крепится к ступице колеса и вращается вместе с ним. Основными элементами конструкции являются рабочая поверхность (ротор), контактирующая с колодками, и центральная часть (ступица или "колокол"), обеспечивающая крепление.

Эффективность работы диска определяется его геометрией, структурой вентиляции и термостойкостью материала. Перегрев приводит к деформациям ("ведению"), снижению трения и трещинам, поэтому отвод тепла и устойчивость к температурным нагрузкам критически важны.

Классификация тормозных дисков

По конструкции:

- Сплошные (не вентилируемые): Цельные диски без воздушных каналов. Бюджетный вариант для малолитражных авто со скромными динамическими характеристиками.

- Вентилируемые: Состоят из двух рабочих поверхностей, разделенных ребрами или каналами для циркуляции воздуха. Значительно эффективнее рассеивают тепло, используются на большинстве современных легковых и грузовых автомобилей.

- Составные: Комбинированные диски, где ступица ("колокол") изготавливается из стали или алюминиевого сплава, а кольцо ротора – из высокоуглеродистой стали или керамики. Снижают неподрессоренные массы и улучшают теплоотвод.

По типу поверхности:

- Гладкие: Стандартная ровная поверхность. Распространены на серийных авто.

- Перфорированные: Имеют сквозные отверстия для отвода газов от колодок, грязи и улучшения охлаждения. Повышенный риск трещин при экстремальных нагрузках.

- С насечками (слотовые): Прорези на поверхности очищают колодки от грязи и газовой пленки, обеспечивая стабильный контакт. Чаще применяются в спорте.

- Комбинированные: Сочетают перфорацию и насечки для максимальной эффективности в тяжелых условиях.

Основные материалы:

| Материал | Особенности | Применение |

|---|---|---|

| Чугун серый/высокопрочный | Высокая износостойкость, хорошее трение, низкая стоимость. Тяжелый, склонен к коррозии. | Массовый сегмент легковых и коммерческих авто. |

| Сталь легированная | Повышенная термостойкость и прочность. Требует специальных колодок. | Спортивные автомобили, тюнинг. |

| Углерод-керамика | Исключительная термостойкость (до 1400°C), малый вес, устойчивость к коррозии. Очень высокая стоимость, требует прогрева. | Суперкары, премиум-сегмент. |

Выбор типа и материала дисков определяется бюджетом, условиями эксплуатации и требованиями к тормозным характеристикам. Вентилируемые чугунные диски остаются оптимальным решением для повседневного использования, в то время как составные стальные или керамические варианты востребованы в высокопроизводительных системах.

Тормозные шланги и трубопроводы: требования безопасности

Тормозные трубопроводы и шланги являются критическими элементами гидравлической системы, отвечающими за беспрепятственную передачу давления от главного тормозного цилиндра к рабочим механизмам колес. Их целостность напрямую определяет эффективность торможения и безопасность движения транспортного средства. Нарушение герметичности или прочности этих компонентов приводит к полному или частичному отказу тормозов.

Конструкция и материалы должны гарантировать устойчивость к экстремальным условиям эксплуатации: высокому давлению (до 200 бар и выше при экстренном торможении), температурным перепадам (-40°C до +120°C), вибрациям, агрессивным средам (соль, масла, дорожные реагенты). Особое внимание уделяется защите от механических повреждений и перетирания.

Ключевые требования к тормозным трубопроводам и шлангам

- Герметичность: Абсолютное отсутствие утечек тормозной жидкости при номинальном и пиковом давлении в системе.

- Прочность: Запас прочности не менее 2.5 от максимального рабочего давления. Испытания проводятся под давлением, превышающим рабочее в 4 раза.

- Гибкость и вибростойкость: Шланги должны компенсировать колебания подвески и повороты колес без деформации, заломов или напряжения. Твердые трубки фиксируются с зазорами для теплового расширения.

- Химическая инертность: Совместимость с DOT 3, DOT 4, DOT 5.1 без разбухания, растрескивания или потери эластичности.

- Долговечность: Регламентированный срок службы (обычно 5-7 лет для шлангов), устойчивость к старению и ультрафиолету.

| Характеристика | Твердые трубки (металл) | Гибкие шланги (резина/армирование) |

|---|---|---|

| Материал | Медь, сталь, легированные сплавы (коррозионностойкие) | Многослойная резина с текстильным/металлическим кордом (ETRMA, SAE J1401) |

| Зона применения | Кузов, рама (неподвижные участки) | Подвеска, возле колес (подвижные соединения) |

| Критичные риски | Коррозия, заломы, усталость металла | Растрескивание, расслоение слоев, внешние порезы |

Обязательные проверки включают визуальный контроль на вздутия, трещины, истирание защитного слоя шлангов и коррозию/деформацию трубок. Запрещается ремонт методом пайки или установки заплат – только полная замена неисправного участка. Крепежные хомуты должны исключать контакт с острыми кромками кузова.

При монтаже недопустимы перекручивание шлангов, натяжение или близкое расположение к выхлопной системе. Использование оригинальных комплектующих или аналогов, соответствующих стандартам безопасности (ECE R90, FMVSS 106), является обязательным условием.

Принцип работы стояночного тормоза (ручника)

Стояночный тормоз предназначен для удержания автомобиля в неподвижном состоянии при стоянке, особенно на уклонах, а также служит аварийным резервом при отказе основной гидравлической тормозной системы. Он воздействует на задние колёса через независимый механический привод, исключая риск самопроизвольного движения транспортного средства.

Принцип основан на преобразовании мышечного усилия водителя в механическое воздействие на тормозные колодки. Основные компоненты системы включают: рычаг (или педаль) привода, регулируемые тросы, уравнитель усилия и исполнительные механизмы в задних тормозах. Система полностью автономна от гидравлического контура рабочих тормозов.

Последовательность работы механической системы

При активации ручника происходит следующая цепочка действий:

- Водитель поднимает рукоятку стояночного тормоза (или нажимает ножную педаль).

- Рычаг через храповый механизм фиксируется в заданном положении, обеспечивая постоянное натяжение.

- Усилие передаётся на центральный трос, соединённый с коромыслом-уравнителем.

- Уравнитель распределяет усилие между двумя боковыми тросами, идущими к задним колёсам.

- Тросы воздействуют на рычаги тормозных механизмов:

- В барабанных тормозах: рычаг разводит колодки, прижимая их к барабану.

- В дисковых тормозах: активируется винтовой механизм, прижимающий отдельную тормозную колодку к диску.

Для растормаживания водитель нажимает кнопку на рычаге, ослабляя храповой фиксатор. Тросы возвращаются в исходное положение пружинами колодок и стяжными пружинами механизма. В электромеханических ручниках (EPB) процесс автоматизирован: мотор-редуктор по сигналу от кнопки натягивает или ослабляет тросы через винтовой привод.

| Тип привода | Источник усилия | Особенности растормаживания |

| Механический (тросовый) | Мускульная сила водителя | Ручное нажатие кнопки на рычаге |

| Электромеханический (EPB) | Электродвигатель | Автоматическое отключение при старте движения |

Система ABS: предотвращение блокировки колес

Система ABS (Anti-lock Braking System) активно препятствует полной блокировке колёс при экстренном торможении. Её ключевая задача – сохранить управляемость автомобиля и сократить тормозной путь на скользких или неоднородных покрытиях. Без ABS заблокированные колёса теряют сцепление с дорогой, провоцируя неконтролируемое скольжение.

Принцип работы основан на постоянном мониторинге скорости вращения каждого колеса датчиками. Если электронный блок управления (ЭБУ) фиксирует резкое замедление (признак блокировки), он мгновенно модулирует давление тормозной жидкости. Это реализуется через цикличное открытие/закрытие электромагнитных клапанов в гидравлическом блоке, что создаёт эффект "прерывистого" торможения.

Ключевые компоненты ABS

- Датчики скорости (индуктивные или активные) – установлены на ступицах колёс.

- Электронный блок управления (ЭБУ) – анализирует данные датчиков и управляет клапанами.

- Гидравлический модулятор – содержит электромагнитные клапаны (впускные/выпускные) и насос обратной подачи.

- Насос обратной подачи – восстанавливает давление в тормозной магистрали после сброса.

Цикл работы включает три фазы: сброс (давление снижается для разблокировки колеса), удержание (давление стабилизируется), наращивание (давление повышается для эффективного торможения). Частота циклов достигает 15 раз в секунду, что ощущается как вибрация педали тормоза.

| Преимущество ABS | Последствие без ABS |

|---|---|

| Сохранение курсовой устойчивости | Риск заноса или вращения |

| Управляемость при торможении | Потеря контроля над траекторией |

| Сокращение тормозного пути на асфальте/гравии | Увеличение дистанции остановки |

Современные системы интегрированы с EBD (распределение усилий) и ESP (стабилизация). ABS не исключает необходимости адаптации стиля вождения к дорожным условиям, но критически повышает безопасность при нештатных ситуациях.

Назначение датчиков скорости вращения колес

Датчики скорости вращения колес (ABS-сенсоры) непрерывно измеряют угловую скорость каждого колеса транспортного средства. Эти данные передаются в электронный блок управления тормозной системой (ЭБУ) в виде электрических импульсов, частота которых пропорциональна скорости вращения.

Полученная информация используется системами активной безопасности для анализа поведения автомобиля. ЭБУ сравнивает показания со всех колес, выявляя различия в скорости вращения, которые свидетельствуют о начале блокировки или проскальзывания.

Ключевые функции в системах безопасности

- Антиблокировочная система (ABS): предотвращает полную блокировку колес при экстренном торможении путем анализа разницы скоростей вращения

- Противобуксовочная система (TCS): распознает пробуксовку ведущих колес при разгоне по импульсам датчиков

- Система курсовой устойчивости (ESP): определяет расхождение между фактической и заданной траекторией движения

- Электронный дифференциал (EDS): автоматически подтормаживает буксующее колесо

| Ситуация | Реакция системы |

|---|---|

| Резкое снижение скорости одного колеса | ABS снижает тормозное усилие на этом колесе |

| Разная скорость вращения осей | ESP корректирует вектор движения |

| Чрезмерное ускорение ведущих колес | TCS уменьшает крутящий момент двигателя |

Принцип работы основан на регистрации изменения магнитного поля при прохождении зубцов импульсного ротора мимо чувствительного элемента. Современные датчики используют эффект Холла или магниторезистивную технологию, обеспечивая высокую точность измерений даже на малых скоростях.

Отказ даже одного датчика приводит к отключению связанных систем безопасности, поэтому их состояние критически важно для управляемости. Совместная работа с блоком управления позволяет реализовать превентивное торможение и адаптивное распределение усилий между колесами.

Функционирование системы распределения тормозных усилий (EBD)

Система EBD анализирует данные с датчиков скорости вращения колес, отслеживая разницу в их угловых скоростях во время торможения. Она определяет степень проскальзывания каждого колеса относительно расчетной скорости движения автомобиля и текущей нагрузки на оси. На основе этой информации блок управления ABS вычисляет оптимальное распределение тормозного давления для предотвращения блокировки колес с меньшим сцеплением.

Электронный блок непрерывно корректирует давление в контурах задних колес независимо от усилия на педали тормоза, используя модуляторы ABS. При частичной загрузке автомобиля или торможении в повороте система автоматически снижает давление на задние колеса, предотвращая их преждевременную блокировку. Для передних колес сохраняется максимально возможное усилие, обеспечивая эффективное замедление.

Ключевые этапы работы EBD

- Мониторинг скорости вращения всех колес через датчики ABS

- Расчет коэффициента проскальзывания для каждого колеса

- Определение фактической нагрузки на оси (по динамике замедления)

- Активация клапанов в гидроблоке для регулировки давления

- Динамическая корректировка усилий в течение всего торможения

| Режим работы | Действие EBD |

|---|---|

| Прямолинейное торможение (равномерная нагрузка) | Сбалансированное распределение усилий между осями |

| Торможение в повороте | Снижение давления на внешних колесах |

| Неполная загрузка авто | Уменьшение усилия на задней оси до 40% |

| Разное сцепление колес (µ-split) | Перераспределение усилий по диагонали |

Система взаимодействует с ABS: при риске блокировки любого колеса автоматически активируется антиблокировочный режим. Главное преимущество EBD – сохранение курсовой устойчивости за счет предотвращения заноса при неравномерном сцеплении шин с дорогой, что особенно критично при экстренном торможении на смешанных покрытиях.

Тормозная жидкость: свойства и температурные требования

Основные эксплуатационные свойства включают гигроскопичность – способность поглощать влагу из воздуха, что предотвращает образование пузырьков пара при нагреве. Обязательно соблюдение стабильной вязкости при экстремальных температурах: сохранение текучести до -40°C и отсутствие разжижения при +150°C. Ключевыми являются антикоррозийные присадки, защищающие металлические компоненты системы, и химическая инертность к резиновым уплотнениям.

Температурные требования регламентируются точками кипения: «сухая» (для новой жидкости) и «увлажнённая» (при содержании 3.5% воды). Падение температуры кипения ниже нормы провоцирует паровые пробки, приводящие к полному отказу тормозов. Минимальные значения по стандарту DOT:

Классификация жидкостей по DOT

| Стандарт | «Сухая» точка кипения (°C) | «Увлажнённая» точка кипения (°C) |

|---|---|---|

| DOT 3 | ≥205 | ≥140 |

| DOT 4 | ≥230 | ≥155 |

| DOT 5.1 | ≥260 | ≥180 |

Дополнительные критические параметры:

- Температура застывания: не выше -50°C для арктических исполнений

- Совместимость с материалами системы: отсутствие коррозии меди и набухания резины

- Смазывающая способность для уменьшения износа поршней ГТЦ

Диагностика износа тормозных колодок и дисков

Регулярная проверка состояния фрикционных компонентов критична для безопасности. Основные методы диагностики включают визуальный осмотр, инструментальные замеры и анализ косвенных признаков износа во время эксплуатации.

Минимально допустимая толщина колодок указывается производителем (обычно 2-3 мм), а для дисков регламентируется заводской допуск на механическую обработку или полную замену. Превышение этих значений требует немедленного вмешательства.

Методы диагностики

- Визуальный осмотр через суппорт: Оценка остаточной толщины колодок через смотровое окно колеса. Трещины, сколы и неравномерный износ – признаки дефекта.

- Замер микрометром: Точное определение толщины тормозного диска в нескольких точках. Разница свыше 0,01 мм указывает на деформацию.

- Контроль биения диска: Использование индикаторного нутромера для выявления продольного биения (максимально допустимое значение – 0,05 мм).

Таблица критических параметров

| Компонент | Минимальная толщина | Допустимое биение |

|---|---|---|

| Колодки | 2-3 мм (включая основу) | Неприменимо |

| Диски | Указана на торце (MIN TH) | ≤ 0,05 мм |

Косвенные признаки износа

- Вибрация руля/педали при торможении (деформация дисков или неравномерный износ)

- Металлический скрежет (срабатывание звуковых индикаторов износа на колодках)

- Увеличение хода педали тормоза

- Снижение эффективности торможения или увод автомобиля в сторону

Технология прокачки тормозной системы

Прокачка требуется для удаления воздушных пробок из гидравлического контура, возникающих после ремонта компонентов или при естественном падении уровня жидкости. Наличие воздуха снижает эффективность торможения из-за сжимаемости газов в отличие от несжимаемой тормозной жидкости.

Принцип основан на принудительном вытеснении воздуха через штуцеры суппортов/колесных цилиндров свежей жидкостью под давлением. Критически важно соблюдать последовательность работы с колесами, начиная от самого дальнего от главного цилиндра, чтобы исключить обратное засасывание воздуха в прокачанные участки.

Порядок выполнения ручной прокачки

Необходимые материалы и инструменты:

- Тормозная жидкость соответствующей спецификации

- Чистый прозрачный шланг по диаметру штуцера

- Ёмкость для сбора отработки

- Ключ для штуцеров (обычно 8-10 мм)

- Помощник для работы с педалью

- Заполните бачок ГТЦ жидкостью до отметки MAX, контролируйте уровень в процессе всей операции

- Наденьте шланг на штуцер первого колеса, второй конец опустите в ёмкость с небольшим количеством жидкости

- Попросите помощника 3-5 раз энергично нажать на педаль и удерживать её в нижнем положении

- Открутите штуцер на ½-¾ оборота: воздушно-жидкостная смесь начнёт вытекать под давлением

- Затяните штуцер до прекращения тока жидкости перед отпусканием педали

- Повторяйте цикл (пункты 3-5) до появления чистой жидкости без пузырьков воздуха

- Повторите процедуру для остальных колес в установленной последовательности

Типовая последовательность контуров для прокачки:

| Конфигурация системы | Порядок колес |

|---|---|

| Передний привод (диск/барабан) | Правое заднее → левое заднее → правое переднее → левое переднее |

| Полный привод (4 диска) | Левое заднее → правое заднее → левое переднее → правое переднее |

| Диагональное разделение | Правое заднее → левое переднее → левое заднее → правое переднее |

После завершения проверьте герметичность соединений, усилие на педали и уровень жидкости. Убедитесь в отсутствии подтёков у штуцеров. При работе избегайте контакта тормозной жидкости с лакокрасочным покрытием – она обладает агрессивным воздействием.

Список источников

При подготовке материалов о тормозных системах использовались специализированные технические издания и образовательные ресурсы. Основное внимание уделялось современным стандартам безопасности и инженерным решениям.

Ниже представлены ключевые источники, содержащие актуальные данные по устройству и принципам работы гидравлических, пневматических и электронных тормозных систем.

- Автомобильные тормозные системы - Учебное пособие для вузов. Под ред. Иванова А.С.

- Техническая документация SAE J670 - Стандарты проектирования тормозных механизмов

- ГОСТ Р 41.13-Н - Правила ЕЭК ООН по тормозным системам легковых автомобилей

- Bosch Automotive Handbook - Раздел "Brake Control Systems" (10-е издание)

- Научные публикации журнала "Автомобильная промышленность" за 2020-2023 гг.

- Лекционные материалы курса "Конструкция автомобилей" МГТУ им. Н.Э. Баумана

- Automotive Brake Systems - Jack Erjavec (Cengage Learning)

- Технические бюллетени производителей: Brembo, TRW, Ate