Форсунки Bosch - стабильная работа двигателя

Статья обновлена: 28.02.2026

Топливная форсунка – критически важный компонент современных двигателей внутреннего сгорания.

Ее задача – точная дозировка и эффективное распыление топлива в камеру сгорания.

Качество форсунок напрямую определяет стабильность работы мотора, расход топлива и уровень вредных выбросов.

Компоненты Bosch зарекомендовали себя как эталон надежности и точности в топливоподаче.

Использование оригинальных форсунок Bosch гарантирует оптимальную производительность силового агрегата и предотвращает дорогостоящие поломки.

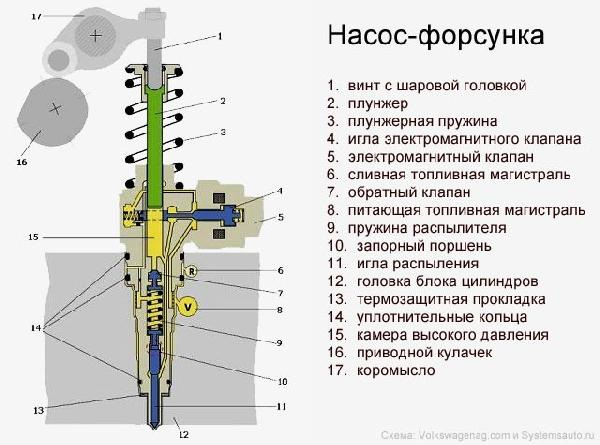

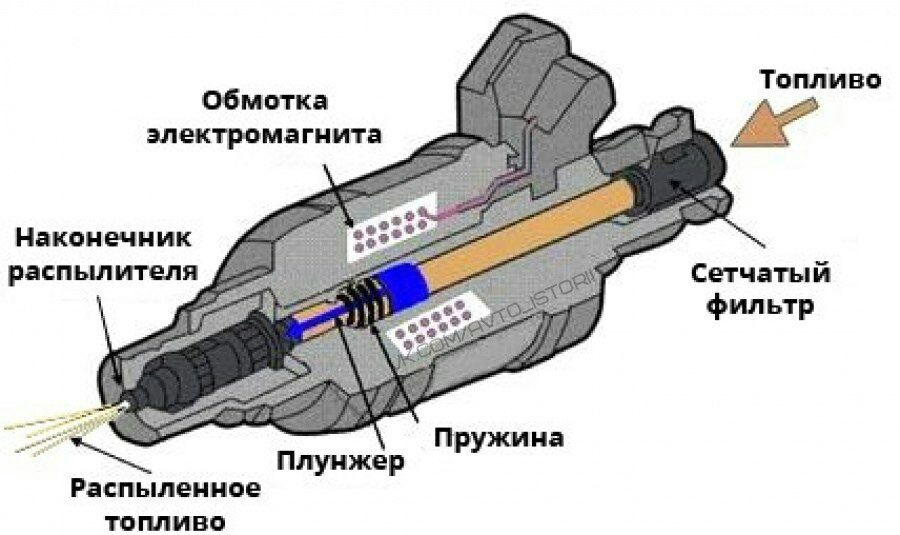

Конструкция электромагнитной форсунки Bosch: ключевые компоненты

Электромагнитная форсунка Bosch представляет собой прецизионное устройство, где каждый элемент обеспечивает точную дозировку и распыл топлива. Конструкция оптимизирована для минимального времени отклика и стабильной работы в экстремальных условиях двигателя.

Надежность форсунки достигается за счет строгих допусков при производстве компонентов и их слаженного взаимодействия. Рассмотрим ключевые элементы, формирующие функциональность узла.

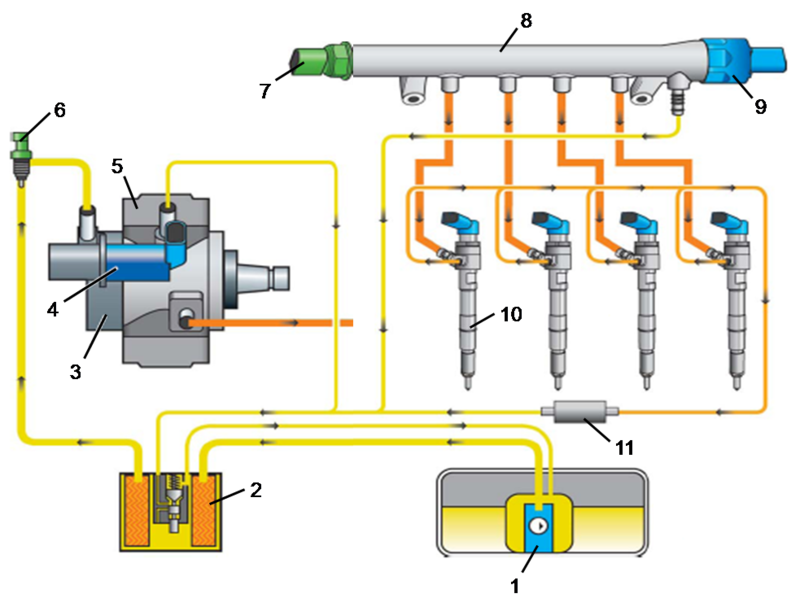

Составные части системы впрыска

- Электромагнитная катушка – генерирует магнитное поле при подаче напряжения, приводя в движение якорь. Изолирована от топлива специальным компаундом.

- Якорь (арматура) – подвижный стальной сердечник, соединенный с иглой распылителя. Точное перемещение под действием магнитного поля открывает/закрывает подачу топлива.

- Возвратная пружина – обеспечивает мгновенное закрытие иглы при прекращении напряжения на катушке. Калиброванное усилие гарантирует герметичность.

- Игла распылителя – конический элемент из легированной стали, непосредственно регулирующий поток топлива. Плотно прилегает к седлу в закрытом состоянии.

- Корпус форсунки – изготавливается из коррозионностойкой стали. Содержит топливные каналы, посадочные места для компонентов и монтажные элементы.

- Фильтр тонкой очистки – сетчатый барьер на входе (размер ячеек 10-20 мкм), задерживающий механические примеси в топливе.

- Распылительная пластина – диск с лазерными микроканалами (4-8 отверстий). Форма и угол каналов определяют факел распыла.

| Уплотнительные кольца | Фторкаучуковые элементы для герметизации соединений с топливной рампой и впускным коллектором |

| Электрический разъем | Влагозащищенный интерфейс для подключения к блоку управления двигателем (ECU) |

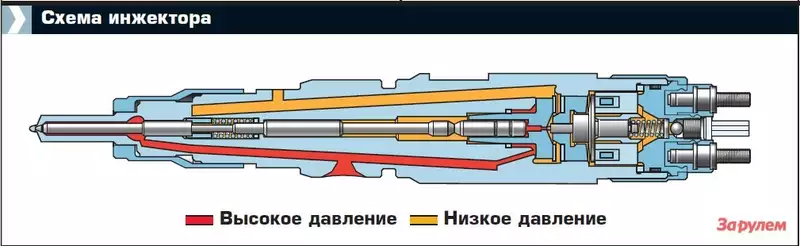

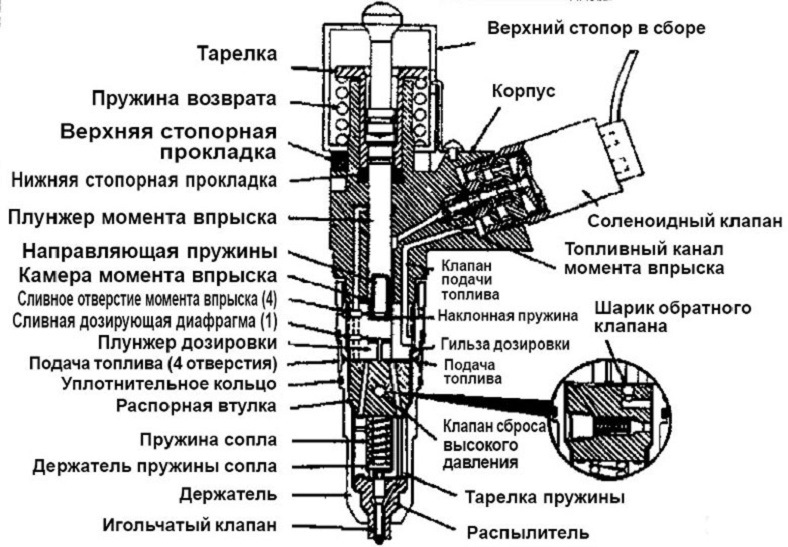

Принцип работы пьезоэлектрической форсунки Bosch

Пьезоэлектрическая форсунка Bosch использует многослойный пьезоэлемент, который мгновенно изменяет свою длину при подаче электрического напряжения. Это изменение геометрии преобразуется в механическое усилие, воздействующее на клапан управления гидравлическим контуром форсунки. Точное управление длительностью и моментом подачи напряжения позволяет регулировать параметры впрыска с микросекундной точностью.

Ключевое отличие от электромагнитных систем – отсутствие промежуточных механических преобразований. Пьезоэлемент напрямую управляет переключающим клапаном, контролирующим давление топлива над иглой распылителя. При открытии клапана давление в управляющей камере падает, и топливо под высоким давлением поднимает иглу, начиная впрыск.

Этапы цикла впрыска

- Подача управляющего напряжения от ЭБУ двигателя вызывает расширение пьезокерамических слоёв

- Активация переключающего клапана: усилие передаётся через толкатель на шарик клапана

- Сброс давления в управляющей камере через сливной канал

- Подъём иглы распылителя под действием давления топлива в нижней полости

- Формирование топливного факела через прецизионные отверстия распылителя

- Мгновенное прекращение впрыска при снятии напряжения и закрытии клапана

Преимущества технологии: время срабатывания 0.1 мс (в 5 раз быстрее электромагнитных систем), возможность до 8 впрысков за такт, дозирование топлива с точностью ±0.5 мм³/цикл, стабильная работа при давлениях до 2700 бар. Эти характеристики обеспечивают снижение расхода топлива на 3-5% и соответствие экологическим стандартам Euro 6 и выше.

Типы распылителей форсунок Bosch: особенности и назначение

Конструкция распылителя напрямую влияет на качество топливного факела, однородность смеси и полноту сгорания. Bosch разрабатывает несколько типов распылителей, адаптированных под специфику современных двигателей – от классических бензиновых до высокоэффективных дизельных систем Common Rail.

Выбор конкретного типа определяется требованиями к давлению впрыска, форме топливного облака, скорости распыла и уровню эмиссии. Каждая геометрия сопла и количество отверстий решают определенные задачи по оптимизации рабочего процесса в цилиндрах.

Основные разновидности и их применение

- Штифтовые (игольчатые): Одно отверстие, конический факел. Используются в старых бензиновых системах с низким давлением для образования вихревого потока.

- Дисковые (многоструйные): 4-6 отверстий, компактные факелы. Стандарт для бензиновых MPI и GDI, обеспечивают равномерное распределение топлива.

- Конические сопла (Pintle): Тонкая регулируемая струя. Применяются в дизельных ТНВД для создания предварительного впрыска и снижения шума.

- Сопла с мини-саками (Mini-Sac): Микроканалы 5-8 шт. Для дизельных Common Rail высокого давления (до 2500 бар), минимизируют подтеки после впрыска.

- VCO (Valve Covered Orifice): Отверстия в запорном клапане. Полностью перекрывают подачу топлива, исключают капеобразование в дизельных системах.

| Тип распылителя | Ключевая особенность | Типовое применение |

|---|---|---|

| Штифтовой | Конусообразный факел | Карбюраторные модификации, моновпрыск |

| Дисковый | Множественные направленные струи | Бензиновые MPI, ранние GDI |

| Mini-Sac | Минимизация подтеков | Дизельные Common Rail (EURO 5/6) |

| VCO | Нулевое капеобразование | Высокоэкологичные дизельные двигатели |

Эволюция распылителей Bosch направлена на повышение точности дозирования и сокращение размера капель. Например, в системах DiMotronic для GDI используются лазерно-сварные дисковые распылители с асимметричным расположением отверстий, что позволяет формировать стратифицированный заряд даже при сверхбедных смесях.

В дизельных технологиях CRS поколения 3+ преобладают сопла Mini-Sac и VCO с полированными каналами диаметром до 0.1 мм, обеспечивающие до 8 впрысков за цикл. Это критично для снижения PM и NOx при сохранении топливной экономичности.

Форсунки Bosch Common Rail: требования к точности впрыска

Современные двигатели Common Rail предъявляют экстремальные требования к точности впрыска топлива. Отклонения даже в доли миллиграмма на цикл или микросекунды в длительности импульса нарушают оптимальное смесеобразование, что приводит к неполному сгоранию, повышенной токсичности выхлопа и снижению КПД.

Технология Bosch обеспечивает прецизионное дозирование за счет пьезоэлектрических или электромагнитных мультиклапанов, управляемых ЭБУ с частотой до 5 импульсов за цикл. Это требует безупречной синхронизации работы всех форсунок системы и минимального разброса параметров между цилиндрами.

Ключевые параметры точности

Критически важными для надежной работы двигателя являются:

- Повторяемость дозы – отклонение ≤ ±1.5% между циклами впрыска

- Линейность характеристики – соответствие фактического и запрошенного объема топлива в диапазоне от 1 до 250 мм³/цикл

- Минимальная цикловая подача – стабильность впрыска на холостом ходу (от 1 мм³)

- Фронты импульса – скорость срабатывания клапана ≤ 0.1 мс

Для обеспечения этих параметров Bosch применяет:

- Лазерную калибровку сопловых отверстий с допуском ±1 мкм

- Индивидуальную электронную маркировку коррекции для каждой форсунки

- Многоступенчатую гидродинамическую промывку после сборки

| Параметр | Допустимое отклонение | Последствия нарушения |

|---|---|---|

| Объем цикловой подачи | ≤ 2% между форсунками | Вибрация, неравномерность работы ДВС |

| Время открытия/закрытия | ≤ 0.05 мс | Недолив/перелив топлива, сажеобразование |

| Давление открытия | ±5 бар от номинала | Изменение угла опережения впрыска |

Соблюдение данных требований обеспечивает соответствие экологическим стандартам Euro 6d и предотвращает ускоренный износ поршневой группы. Контроль точности осуществляется на автоматизированных стендах с поверкой каждой серийной форсунки по 25+ параметрам.

Преимущества калибровки форсунок Bosch на заводе

Каждая форсунка Bosch проходит индивидуальную калибровку на специализированном оборудовании в заводских условиях. Этот процесс включает точное измерение производительности, характеристик впрыска и гидравлических параметров каждой единицы.

Полученные данные заносятся в электронную память форсунки в виде калибровочного кода. Этот уникальный код содержит информацию о фактических рабочих характеристиках конкретного изделия, отклонениях от номинальных значений и корректировочных коэффициентах.

Ключевые выгоды предустановленной калибровки

- Идеальная совместимость с блоком управления двигателем (ЭБУ), который автоматически считывает код и адаптирует параметры впрыска под реальные характеристики форсунки.

- Стабильность работы двигателя благодаря синхронизации подачи топлива всеми форсунками в системе, что исключает дисбаланс и вибрации.

- Снижение вредных выбросов за счет точного дозирования топлива и оптимизации процесса сгорания в каждом цилиндре.

- Предотвращение ошибок адаптации ЭБУ, так как контроллеру не требуется самостоятельно подстраивать параметры работы под форсунки в процессе эксплуатации.

- Гарантия заводской точности – калибровка выполняется в контролируемой среде на эталонном оборудовании, обеспечивая воспроизводимость результатов.

Как форсунки Bosch обеспечивают снижение расхода топлива

Форсунки Bosch используют прецизионные пьезоэлектрические или электромагнитные клапаны, обеспечивающие сверхбыстрое и точное управление впрыском. Минимальное время открытия (до 0,1 мс) позволяет строго дозировать топливо в соответствии с нагрузкой двигателя и режимом работы.

Многоструйная технология распыления (до 17 отдельных струй на некоторых моделях) создает гомогенную топливно-воздушную смесь. Это улучшает полноту сгорания даже при минимальных дозах топлива, исключая локальные переобогащения и недожог.

Ключевые технологические преимущества

Адаптивная коррекция в реальном времени через встроенные алгоритмы компенсации износа. Датчики давления и температуры интегрированы в систему Common Rail, позволяя форсункам динамически корректировать:

- Длительность импульса

- Фазировку впрыска (до 5 впрысков за цикл)

- Форму факела распыления

Таблица: Характеристики систем впрыска Bosch

| Параметр | Электромагнитные | Пьезоэлектрические |

|---|---|---|

| Скорость срабатывания | ~0.3 мс | ~0.1 мс |

| Макс. давление | 2500 бар | 3000 бар |

| Количество струй | до 8 | до 17 |

- Минимизация гидравлических потерь за счет оптимизированных каналов подачи топлива

- Нулевая обратная утечка благодаря герметичным соединениям, снижающая нагрузку на топливоподкачивающий насос

- Снижение вредных выбросов на 15-20%, что позволяет использовать более экономичные режимы работы двигателя

Влияние качества распыла форсунки Bosch на токсичность выхлопа

Качество распыла топлива напрямую определяет полноту сгорания топливно-воздушной смеси. Форсунки Bosch с прецизионными калиброванными отверстиями обеспечивают однородный мелкодисперсный факел, что гарантирует равномерное распределение топлива в камере сгорания.

Неоптимальное распыление (крупные капли, неравномерный факел) провоцирует локальные переобогащённые или обеднённые зоны. Это вызывает частичное сгорание углеводородов с образованием сажи и повышением содержания CO, HC и NOx в выхлопных газах.

Ключевые аспекты влияния

- Снижение CO (оксида углерода): Мелкодисперсный распыл улучшает испаряемость, минимизируя зоны с недостатком кислорода.

- Контроль HC (углеводородов): Полное сгорание исключает выброс несгоревших фракций топлива у стенок цилиндра.

- Управление NOx: Равномерное распределение топлива предотвращает локальные температурные пики – основную причину образования оксидов азота.

| Параметр распыла | Последствия для токсичности |

|---|---|

| Неравномерный факел | Рост HC и CO из-за "холодных" зон и неполного окисления |

| Крупные капли | Увеличение сажеобразования (PM) и CO |

| Оптимальный распыл | Снижение всех регулируемых компонентов (CO, HC, NOx, PM) |

Форсунки Bosch поддерживают стабильность распыла на протяжении всего ресурса за счёт:

- Высокоточной обработки сопловых пластин

- Защиты от коксования иглы распылителя

- Строгого контроля гидравлической эффективности

Основные признаки засорения форсунок Bosch

Неустойчивая работа двигателя на холостом ходу проявляется в виде вибраций или плавающих оборотов. Двигатель может глохнуть при остановке или демонстрировать хаотичные скачки стрелки тахометра из-за неравномерного поступления топлива.

Снижение динамики разгона и потеря мощности особенно заметны при резком нажатии педали газа. Автомобиль реагирует с задержкой, разгоняется вяло, а на подъёмах требует более низкой передачи, чем обычно.

Ключевые симптомы

- Увеличенный расход топлива – бортовой компьютер показывает превышение нормы на 15-25%

- Затруднённый запуск – требуется длительное вращение стартером, особенно после простоя

- Рывки и провалы при движении с постоянной скоростью

| Визуальный признак | Последствие для двигателя |

| Чёрный дым из выхлопной | Неполное сгорание обогащённой смеси |

| Нагар на свечах зажигания | Замасливание электродов из-за переобогащения |

- Появление детонационных стуков под нагрузкой

- Запах бензина в салоне при работе кондиционера

- Индикация Check Engine с ошибками P0172/P0300

Симптомы неисправной форсунки Bosch: пропуски воспламенения

Пропуски воспламенения в цилиндрах двигателя являются характерным признаком проблем с форсунками Bosch. Данная неисправность возникает из-за нарушения подачи топлива, что приводит к неполному сгоранию топливно-воздушной смеси.

Когда форсунка Bosch работает некорректно, она может подавать слишком мало или слишком много топлива, либо распылять его неправильно. В результате в одном или нескольких цилиндрах смесь не воспламеняется, что вызывает ряд заметных симптомов.

Ключевые признаки пропусков воспламенения

- Неустойчивая работа на холостом ходу: двигатель работает с перебоями, обороты постоянно меняются, появляется вибрация, которая может пропадать под нагрузкой.

- Потеря мощности: автомобиль хуже разгоняется, не развивает полной мощности, особенно заметно при движении в гору или с нагрузкой.

- Провалы при разгоне: при нажатии на педаль акселератора возникают рывки и задержки в реакции двигателя.

- Повышенный расход топлива: из-за неэффективного сгорания топлива его расход увеличивается.

- Затрудненный запуск: двигатель запускается не с первого раза, особенно после длительной стоянки, или глохнет сразу после запуска.

- Индикатор Check Engine: на приборной панели загорается лампочка неисправности двигателя. При диагностике часто фиксируются коды ошибок, указывающие на пропуски воспламенения (например, P0300 - случайные пропуски, P0301-P0304 - пропуски в конкретном цилиндре).

Диагностика форсунок Bosch мультиметром: проверка сопротивления

Проверка сопротивления обмотки форсунок Bosch – базовый метод диагностики, позволяющий выявить обрыв или межвитковое замыкание. Для этого необходим цифровой мультиметр, переключенный в режим измерения сопротивления (Омы). Работу проводят на обесточенной форсунке при комнатной температуре.

Отсоедините электрический разъем форсунки. Очистите контакты от грязи и окислов для точного измерения. Используйте щупы мультиметра для контакта с выводами форсунки – полярность не имеет значения.

Порядок действий и оценка результатов

- Включите мультиметр, выберите диапазон 0–20 Ом.

- Прижмите щупы к контактным штырям форсунки.

- Зафиксируйте стабильное значение на экране.

- Сравните результат с номиналом для вашего типа форсунки:

| Тип форсунки Bosch | Нормальное сопротивление (Ом) |

|---|---|

| Высокоомные | 12–17 |

| Низкоомные | 2–5 |

| EV1/EV6 (стандарт) | 11–16 |

| Piezo (пьезоэлектрические) | > 100 |

Критичные отклонения:

- Бесконечность (OL) – обрыв обмотки.

- 0–1 Ом – короткое замыкание.

- Отклонение > 20% от номинала – износ или частичное замыкание.

Проверяйте все форсунки двигателя. Разница в показателях между цилиндрами не должна превышать 5%. Если сопротивление вышло за допустимые пределы, форсунка требует замены. Помните: корректное сопротивление гарантирует правильное время открытия, но не проверяет герметичность или форму факела.

Использование стенда для проверки производительности форсунок Bosch

Стенд для диагностики форсунок Bosch – специализированное оборудование, имитирующее рабочие условия топливной системы двигателя. Он позволяет объективно оценить ключевые параметры: производительность, герметичность, форму факела распыла и равномерность подачи топлива между цилиндрами. Тестирование проводится на снятых с двигателя форсунках после их предварительной очистки.

Процедура начинается с подключения форсунки к магистралям стенда, подающим топливо под номинальным давлением (например, 100-300 бар для систем Common Rail). Электронный блок управления стенда генерирует управляющие импульсы, идентичные сигналам ЭБУ автомобиля. Это обеспечивает точное измерение расхода топлива за фиксированное количество циклов впрыска.

Ключевые проверяемые параметры и этапы тестирования

Основные характеристики, контролируемые стендом:

- Производительность (пропускная способность): Измеряется объем топлива, проходящий через форсунку за заданное время/число импульсов. Сравнение результатов между форсунками в комплекте выявляет дисбаланс (>3-5% считается недопустимым).

- Герметичность запорного клапана: Проверяется утечка топлива через сопло при закрытом состоянии под рабочим давлением (норма – несколько капель/минуту).

- Качество распыла: Визуальная оценка факела через смотровое окно. Топливо должно распыляться равномерным туманом без струй или капель.

- Время срабатывания (отклик на импульс) и стабильность работы на разных режимах (длительность импульса, давление).

Типовая последовательность тестирования:

- Калибровка стенда по эталонной форсунке.

- Фиксация форсунки в держателе, подключение топливных и электрических разъемов.

- Подача давления, проверка герметичности соединений.

- Прогон серии тестовых циклов с разной длительностью импульса.

- Сбор топлива в мерные колбы для расчета производительности.

- Анализ распыла и формы факела на высокоскоростную камеру.

- Сравнение результатов с допусками Bosch, формирование отчета.

Результаты тестирования позволяют точно определить состояние форсунки:

| Параметр | Норма | Отклонение | Возможная причина |

|---|---|---|---|

| Производительность | ±3% от номинала | Снижение/увеличение >5% | Износ распылителя, засорение |

| Разброс в комплекте | ≤3% | >3% | Неравномерный износ |

| Утечка | < 5 капель/мин | Струя или частые капли | Износ иглы/седла клапана |

| Распыл | Равномерный конус | Струи, асимметрия | Загрязнение, механическое повреждение |

Важно: Проверка на стенде – обязательный этап после чистки или ремонта форсунки. Без нее невозможно гарантировать восстановление заводских характеристик и корректную работу двигателя. Отчет стенда служит объективным доказательством исправности компонента.

Промывка форсунок Bosch без демонтажа: технология и риски

Процедура очистки форсунок Bosch без снятия с двигателя основана на циркуляции специального моющего раствора через топливную рампу вместо штатного топлива. Жидкость под давлением подается в систему через сервисный адаптер, подключенный к магистрали, и непрерывно прокачивается через распылители в течение 20-60 минут. Это позволяет растворить лаковые отложения и нагар на игле распылителя и внутренних каналах без физического вмешательства.

Эффективность напрямую зависит от состава химического реагента и степени исходного загрязнения. Специализированные промывочные жидкости содержат сильные растворители и пакеты присадок, агрессивно воздействующие на отложения. Контроль давления и расхода жидкости обеспечивается профессиональным стендом, что минимизирует риск гидроудара и гарантирует равномерную обработку всех форсунок контура.

Ключевые технологические этапы

- Подключение промывочной установки к топливной рампе через технологические штуцеры

- Принудительный сброс давления в топливной системе

- Отключение штатного топливного насоса (предотвращение смешивания растворов)

- Подача очистителя под рабочим давлением (3-6 бар)

- Циклическая работа двигателя на холостом ходу с периодической прогазовкой

| Фактор риска | Последствия |

|---|---|

| Некачественный очиститель | Разрушение уплотнений, коррозия распылителей |

| Нарушение давления | Деформация пружин иглы, закоксовывание |

| Игнорирование предварительной диагностики | Промывка механически поврежденных форсунок |

| Остатки промывки в системе | Разжижение масла, повреждение катализатора |

Ограничения метода: Не устраняет механический износ сопел, неэффективен при полном закоксовывании каналов или повреждении обмоток соленоидов. В 15-20% случаев требуется последующий демонтаж для ультразвуковой очистки или замены.

Критически важно выполнять процедуру на прогретом двигателе и после промывки запускать штатную топливную систему для полного вытеснения химикатов. Обязательна компьютерная диагностика до и после процедуры для оценки коэффициента коррекции по цилиндрам и сравнения производительности форсунок.

Ультразвуковая очистка форсунок Bosch: когда она эффективна

Ультразвуковая очистка форсунок Bosch демонстрирует высокую эффективность при устранении стойких отложений в топливных каналах, сетках фильтрации и на игле распылителя. Данная технология использует кавитационные волны в специальной ванне с химическим раствором, которые разрушают нагар и лаковые образования без механического воздействия.

Процедура особенно результативна при комплексной диагностике до и после очистки на стенде, где контролируются параметры производительности, герметичности и формы факела распыла. Точная оценка степени загрязнения позволяет определить целесообразность применения ультразвука.

Ключевые условия результативности

Эффективность метода подтверждается в случаях:

- Умеренного загрязнения - при начальных стадиях образования отложений в сопловых отверстиях

- Наличия лаковых отложений от некачественного топлива или длительного простоя автомобиля

- Частичной потери производительности форсунки при сохранении механической целостности

Ограничения технологии:

| Механические повреждения | Деформация корпуса, износ пружины, нарушение геометрии иглы |

| Необратимые отложения | Карбонизация нагара при перегреве двигателя |

| Электрические неисправности | Обрыв обмоток, замыкания, дефекты разъема |

Процедура требует обязательной замены уплотнительных колец и фильтров-сеточек после обработки. Повторная диагностика на стенде определяет успешность очистки: восстановление номинальной производительности и равномерности распыла свидетельствует о решении проблемы без замены компонентов.

Замена уплотнительных колец форсунок Bosch: критичные моменты

Уплотнительные кольца форсунок Bosch обеспечивают герметичность топливной системы, предотвращая утечки топлива и подсос воздуха. Их износ приводит к падению давления, неравномерной работе двигателя и увеличению расхода топлива. Своевременная замена колец – обязательная процедура для поддержания оптимальных характеристик двигателя.

Неправильная замена уплотнителей может вызвать серьезные проблемы: повреждение колец, утечки топлива в цилиндр или под капот, что создает риск возгорания. Поэтому при замене необходимо строго соблюдать технологию и учитывать критические аспекты процесса.

Ключевые требования к замене

- Использование оригинальных колец Bosch: Неоригинальные уплотнители часто не соответствуют по составу резины и геометрии, что ведет к утечкам топлива и преждевременному выходу из строя.

- Чистота рабочей зоны: Перед извлечением форсунок тщательно очистите область вокруг них. Установка новых колец должна происходить в чистоте, чтобы избежать попадания абразивных частиц.

- Применение правильной смазки: Смажьте новые кольца специальной смазкой на основе силикона или рекомендованной Bosch. Обычное моторное масло или смазки на нефтяной основе разрушают резину.

- Аккуратность при монтаже: Устанавливайте кольца руками без острых инструментов, избегая растяжения и перекручивания. Особенно критично для нижнего уплотнения, работающего в условиях высоких температур.

- Соблюдение момента затяжки: Затягивайте крепеж форсунки только динамометрическим ключом с усилием, указанным в руководстве. Перетяжка деформирует кольца, недотяжка – вызовет утечку.

- Обязательная проверка герметичности: После сборки создайте давление в топливной системе (без запуска двигателя) для контроля утечек. Затем запустите двигатель и проверьте работу на всех режимах.

Момент затяжки форсунок Bosch: последствия нарушения

Неправильный момент затяжки форсунок Bosch напрямую влияет на герметичность соединения между форсункой и посадочным местом в головке блока цилиндров. Нарушение рекомендованных производителем значений создает риски деформации корпуса форсунки или повреждения уплотнительных элементов, что неизбежно ведет к утечкам топлива или газов.

Критически важно использовать динамометрический ключ при установке, так как "на глаз" или с чрезмерным усилием закрученные форсунки провоцируют перекосы. Это нарушает теплопередачу между форсункой и головкой блока, вызывая локальный перегрев и ускоренный износ компонентов.

Основные последствия некорректной затяжки

- Утечки топлива: Снижение давления в топливной рампе, обогащение смеси, запах бензина/дизеля, риск возгорания.

- Прорыв газов: Проникновение раскаленных газов из камеры сгорания в моторный отсек, разрушение уплотнений, коксование распылителя.

- Нарушение распыла: Деформация корпуса смещает положение распылителя, ухудшая факел топлива → падение мощности, повышенный расход, детонация.

- Повреждение резьбы ГБЦ: Чрезмерная затяжка срывает резьбу в головке блока, требуя дорогостоящего ремонта.

- Зависание иглы распылителя: Термические деформации из-за перегрева приводят к заклиниванию механизма форсунки.

Косвенные симптомы нарушения: Появление ошибок по датчикам кислорода (бедная/богатая смесь), троение двигателя, черный дым (для дизелей), снижение компрессии в цилиндре, повышенный уровень шума при работе.

| Тип нарушения | Риск для двигателя | Типичные последствия |

|---|---|---|

| Слабый момент | Потеря герметичности | Утечки топлива, прорыв газов, коксование |

| Превышение момента | Механическое повреждение | Деформация корпуса, срыв резьбы ГБЦ, перекос распылителя |

Профилактика: Строгое соблюдение паспортных значений момента и последовательности затяжки (например, многоступенчатая схема), замена уплотнений при каждой демонтаже, очистка посадочных мест от нагара. Игнорирование этих требований сокращает ресурс форсунок в 2-3 раза и провоцирует каскадный отказ сопряженных систем двигателя.

Технология адаптивного кодирования новых форсунок Bosch

Адаптивное кодирование форсунок Bosch представляет собой автоматизированный процесс, исключающий необходимость ручного ввода кодов при замене элементов. Система самостоятельно распознаёт новые форсунки и адаптирует их параметры под конкретный двигатель после установки. Это достигается через интегрированный алгоритм взаимодействия между ЭБУ двигателя и электронным блоком управления самой форсунки.

Технология основана на уникальном цифровом идентификаторе, хранящемся в памяти каждой новой форсунки Bosch. При первом запуске двигателя после замены ЭБУ считывает этот идентификатор, автоматически определяя заводские калибровочные данные. Система анализирует базовые характеристики впрыска (производительность, временные поправки) и интегрирует их в топливную стратегию без прерывания работы мотора.

Ключевые этапы процесса адаптации

- Автоматическая идентификация: ЭБУ обнаруживает новые форсунки по цифровой метке через шину CAN.

- Калибровка параметров: Система корректирует:

- Длительность импульса впрыска

- Компенсацию напряжения бортовой сети

- Поправки на гидравлическую задержку

- Адаптивное обучение: ЭБУ проводит серию тестовых впрысков на разных режимах для оптимизации:

Режим двигателя Корректируемые параметры Холостой ход Баланс цилиндров, стабильность оборотов Средние нагрузки Точность дозирования, экономичность Пиковые нагрузки Максимальная производительность

Результатом становится точная синхронизация работы всех форсунок, снижение вибраций двигателя и соблюдение экологических норм. Технология исключает ошибки ручного кодирования и гарантирует стабильность характеристик впрыска на протяжении всего срока службы компонентов.

Калибровка форсунок Bosch после чистки или замены

После чистки или замены форсунок Bosch обязательна процедура калибровки для восстановления точных параметров впрыска. Без корректной настройки нарушается синхронизация работы цилиндров, что провоцирует повышенный расход топлива, вибрации двигателя и ошибки ЭБУ.

Калибровка выполняется на специализированном стенде, измеряющем производительность каждой форсунки при разных режимах давления и длительности импульса. Полученные данные сравниваются с эталонными значениями Bosch, а отклонения фиксируются в виде корректировочных коэффициентов.

Ключевые этапы калибровки

- Тест производительности: замер фактического объема топлива, подаваемого форсункой за единицу времени.

- Анализ формы факела: проверка равномерности распыла и отсутствия подтеков.

- Расчет поправочных коэффициентов:

- Аддитивные – коррекция времени открытия иглы.

- Мультипликативные – компенсация отклонений в производительности.

| Параметр | Допустимое отклонение | Последствия нарушений |

|---|---|---|

| Производительность | ±1.5% от номинала | Разбалансировка цилиндров |

| Линейность подачи | ±2% (во всем диапазоне) | Провалы мощности при разгоне |

Корректировочные коэффициенты вносятся в память ЭБУ двигателя через диагностическое оборудование. Для современных систем Common Rail требуется перепрошивка данных в блок управления форсунками (на чипе EEPROM).

- Установка откалиброванных форсунок на двигатель.

- Адаптация параметров ЭБУ с помощью диагностического сканера.

- Контрольный тест-драйв с мониторингом показателей:

- равномерность работы на холостом ходу;

- отклик на резкое нажатие акселератора;

- отсутствие кодов ошибок по системе впрыска.

Игнорирование калибровки сводит на нет преимущества оригинальных форсунок Bosch и может привести к преждевременному выходу из строя катализатора или сажевого фильтра.

Восстановление форсунок Bosch: разборка и замена распылителя

Разборка форсунки Bosch требует строгого соблюдения технологии и применения специализированного инструмента. Первоочередно демонтируется входной фильтр и уплотнительные кольца, после чего извлекается пружина и игла распылителя. Критически важно избегать механических повреждений корпуса и внутренних каналов.

Перед заменой распылителя посадочные поверхности тщательно очищаются от нагара и микрочастиц металла. Новый распылитель Bosch устанавливается с контролем усилия затяжки (обычно 40-60 Нм) для обеспечения герметичности. Обязательна проверка геометрии сопрягаемых деталей на отсутствие деформаций.

Ключевые этапы замены распылителя

- Демонтаж старых компонентов: Снятие стопорной пластины, извлечение изношенного распылителя пинцетом

- Подготовка поверхностей: Ультразвуковая очистка корпуса и шлифовка посадочной плоскости

- Установка нового распылителя: Фиксация в прецизионной оснастке с калиброванным моментом затяжки

- Контроль герметичности: Тестирование под давлением 300-400 бар перед сборкой

Обязательные требования к комплектующим: Использование исключительно оригинальных распылителей Bosch с индивидуальной маркировкой. Применение ремкомплектов с сертифицированными уплотнениями, устойчивыми к биоэтанолу и высоким температурам.

| Параметр | Допустимое отклонение |

| Высота распылителя | ±0.02 мм |

| Соосность иглы | ≤ 0.5° |

| Зазор игла-корпус | 1.5-2.5 мкм |

После сборки проводится калибровка на стенде с проверкой производительности, формы факела распыла и равномерности подачи топлива. Разброс характеристик между форсунками одного комплекта не должен превышать 3%. Только при соблюдении всех технологических норм обеспечивается восстановление заводских параметров впрыска.

Критерии выбора между новыми и восстановленными форсунками Bosch

Стоимость является ключевым фактором: восстановленные форсунки Bosch обычно на 30-50% дешевле новых оригинальных изделий. Это делает их привлекательным вариантом при ограниченном бюджете, особенно для ремонта автомобилей с пробегом свыше 150 000 км.

Надежность восстановленных компонентов напрямую зависит от качества ремонта. Сертифицированные центры Bosch (Bosch Diesel Service) выполняют полную диагностику, замену изношенных деталей оригинальными комплектующими и тестирование по заводским стандартам, что обеспечивает сопоставимую с новыми форсунками производительность.

Ключевые аспекты для сравнения

При принятии решения учитывайте следующие параметры:

- Гарантия: Новые форсунки имеют стандартную гарантию 12-24 месяца. Качественные восстановленные аналоги от официальных сервисов Bosch предоставляют аналогичный гарантийный срок.

- Совместимость: Убедитесь, что восстановленные форсунки соответствуют спецификациям вашего двигателя (артикул, давление впрыска, тип распыла).

- Ресурс эксплуатации: Новые изделия гарантируют полный заводской ресурс (до 200 000 км). Восстановленные имеют ресурс 80-120 000 км при условии профессионального ремонта.

| Критерий | Новые форсунки | Восстановленные форсунки |

| Цена | Высокая | Низкая/Средняя |

| Наличие на рынке | Ограниченное для старых моделей | Широкое (включая снятые с производства) |

| Риск приобретения контрафакта | Высокий | Минимальный при покупке у авторизованных центров |

Рекомендация: Для новых автомобилей (до 5 лет) оптимальна установка оригинальных новых форсунок. При ремонте возрастных двигателей (особенно коммерческого транспорта) восстановленные форсунки от Bosch Diesel Service обеспечивают оптимальное соотношение цены и качества при условии проверки сертификатов.

Подбор форсунки Bosch по каталожному номеру и VIN автомобиля

Точное соответствие форсунки Bosch параметрам двигателя – обязательное условие стабильной работы топливной системы, эффективного сгорания топлива и соблюдения экологических норм. Ошибка при подборе приводит к нарушению смесеобразования, повышенному расходу, потере мощности и преждевременному износу компонентов.

Для гарантированно корректной идентификации требуемой форсунки Bosch применяются два ключевых метода: поиск по оригинальному каталожному номеру производителя и подбор по уникальному идентификатору автомобиля (VIN). Оба способа взаимодополняемы и обеспечивают точность при соблюдении правил использования.

Детализация методов подбора

| Метод | Источник данных | Процедура | Критичные нюансы |

|---|---|---|---|

| По каталожному номеру Bosch | Маркировка на корпусе форсунки (например, 0 280 158 562), упаковке или в спецификации старой детали |

|

|

| По VIN автомобиля | Идентификационный номер ТС (17 символов), указанный в ПТС, на кузове или стекле |

|

|

Ключевые рекомендации:

- Всегда сверяйте данные обоими методами – VIN подтверждает исходную комплектацию, каталожный номер актуален при предыдущих заменах

- При покупке комплекта меняйте все форсунки одновременно, используя детали с идентичным каталожным номером

- Учитывайте региональные спецификации двигателя (Евро-4/5/6), влияющие на модель форсунки

- После установки выполняйте аппаратную адаптацию параметров впрыска через диагностический сканер

Как отличить оригинальные форсунки Bosch от контрафакта

Оригинальные форсунки Bosch отличаются высочайшей точностью изготовления и строгим контролем качества на всех этапах производства. Контрафактные изделия часто имеют видимые дефекты: неровные швы, заусенцы на пластике или металле, нечеткую маркировку.

Упаковка Bosch всегда содержит несколько степеней защиты. Обратите внимание на качество картона – он плотный, с четкой печатью логотипов и штрих-кодов. Подделки часто используют более тонкий материал с размытыми изображениями или грамматическими ошибками в тексте.

Ключевые признаки подлинности

Маркировка:

- На корпусе оригинальной форсунки лазерная гравировка (не штамповка!) с четким шрифтом Bosch. Надписи не стираются механически.

- Наличие уникального QR-кода или Data Matrix-кода. Проверяйте его через официальное приложение Bosch или верификацию на сайте.

- Совпадение номера детали на упаковке, корпусе форсунки и вложенном сертификате (если предусмотрен).

Конструктивные особенности:

| Элемент | Оригинал Bosch | Контрафакт |

| Фильтр-сетка | Мелкоячеистая, аккуратная пайка | Крупные ячейки, неровные соединения |

| Распылитель | Точная геометрия сопел, симметричность | Разный размер отверстий, смещение центра |

| Пружина | Спецсплав, коррозионная стойкость | Потемнение, ржавчина при проверке магнитом |

Дополнительные индикаторы:

- Наличие голограммы на упаковке с эффектом 3D-перелива. У подделок наклейки статичны или легко отслаиваются.

- Качественная вакуумная термоупаковка (для новых деталей). Контрафакт часто поставляется в обычном пакете.

- Проверка веса: оригинальные форсунки тяжелее из-за использования материалов с заданной плотностью.

Важно: Покупайте только у официальных дилеров Bosch или в проверенных магазинах с документами. Сравнивайте новую деталь с демонтированной оригинальной форсункой – различия в качестве исполнения обычно очевидны при прямом сопоставлении.

Особенности эксплуатации форсунок Bosch с российским топливом

Качество российского топлива часто не соответствует стандартам, предусмотренным Bosch для своих форсунок. Основные проблемы включают повышенное содержание серы, механических примесей, смол и воды. Эти компоненты ускоряют износ прецизионных элементов инжекторов и провоцируют образование отложений на распылителях.

Нестабильное октановое число и фракционный состав топлива негативно влияют на температурный режим работы форсунок. Это приводит к коксованию иглы распылителя и нарушению формы топливного факела. Особенно критично для форсунок с электронным управлением и многодырчатых моделей, где точность дозирования крайне важна.

Ключевые рекомендации для сохранения работоспособности

- Обязательная установка оригинальных топливных фильтров Bosch с регулярной заменой каждые 10-15 тыс. км (вместо стандартных 30 тыс.).

- Использование только сертифицированных присадок для очистки инжекторов, совместимых с материалами уплотнений Bosch.

- Контроль состояния топливного бака: своевременное удаление воды и шлама во избежание гидроудара.

| Проблема топлива | Последствия для форсунок Bosch | Мера противодействия |

|---|---|---|

| Высокое содержание парафинов | Забивание каналов при минусовых температурах | Зимнее топливо + подогрев топливной магистрали |

| Превышение норм по железу | Абразивный износ плунжерных пар | Установка магнитно-сетчатого фильтра тонкой очистки |

| Низкое цетановое число (дизель) | Неполное сгорание → нагар на распылителях | Коррекция УОЗ + добавление цетан-корректоров |

Каждые 50 000 км требуется аппаратная чистка форсунок на стенде с проверкой производительности. При использовании топлива класса ниже "Евро-5" интервал сокращается до 30 000 км. Игнорирование ведет к нарушению герметичности запорного клапана, падению давления в рампе и повышенному расходу топлива.

Для систем Common Rail критичен контроль состояния уплотнительных колец форсунок. Агрессивные присадки в российском топливе вызывают их деградацию, что приводит к подсосу воздуха и некорректным показаниям датчиков. Рекомендуется замена колец при каждой демонтаже инжекторов.

Роль топливного фильтра в защите форсунок Bosch

Топливный фильтр служит критически важным барьером, предотвращающим попадание абразивных частиц (пыль, ржавчина, металлическая стружка) и смолистых отложений из топливного бака в систему впрыска. Чистота топлива напрямую определяет ресурс и корректность работы высокоточных форсунок Bosch.

Неотфильтрованные загрязнения действуют как абразив, вызывая механический износ прецизионных распылителей форсунок и их запирающих элементов. Это приводит к нарушению герметичности (подтеканию), изменению формы факела распыла и ухудшению смесеобразования.

Последствия загрязненного топлива для форсунок

- Зависание иглы распылителя: Частицы грязи препятствуют полному закрытию иглы, вызывая постоянное подтекание топлива в цилиндр даже при закрытой форсунке.

- Забивание каналов и сопел: Отложения и мелкий мусор сужают или полностью блокируют топливные каналы внутри форсунки и выходные отверстия распылителя.

- Нарушение формы факела: Повреждение или загрязнение сопел приводит к неравномерному распылу, ухудшая смесеобразование и сгорание.

Качественный топливный фильтр Bosch, своевременно заменяемый в соответствии с регламентом производителя автомобиля, обеспечивает:

- Максимальную степень очистки топлива от частиц размером менее 10 микрон.

- Защиту от водяных эмульсий (специальные сепараторы в некоторых моделях).

- Стабильное давление топлива перед рампой.

- Длительную и безотказную работу форсунок, сохраняя их заводские параметры впрыска.

Пренебрежение заменой фильтра гарантированно сокращает срок службы форсунок Bosch, увеличивает расход топлива, снижает мощность двигателя и ведет к дорогостоящему ремонту системы впрыска.

Присадки для очистки форсунок Bosch: аргументы за и против

Присадки для очистки топливных форсунок представляют собой химические составы, добавляемые непосредственно в бензобак. Они предназначены для растворения лаковых отложений и нагара на распылителях и внутренних каналах инжекторов Bosch.

Использование таких средств вызывает дискуссии среди автовладельцев и специалистов: часть считает их эффективным профилактическим инструментом, другие указывают на риски и ограничения.

Оценка применения присадок

| Аргументы за | Аргументы против |

|---|---|

|

|

|

|

Ключевые рекомендации: Применение присадок оправдано для профилактики или при первых симптомах загрязнения (неустойчивый холостой ход, провалы при разгоне). Для форсунок с пробегом свыше 100 000 км или при серьезных нарушениях работы требуется аппаратная чистка. Всегда используйте составы с допуском Bosch (например, Bosch Diesel and Petrol Cleaner).

Профилактические меры для поддержания формы форсунок Bosch

Регулярное использование специализированных топливных присадок для очистки инжектора предотвращает накопление отложений на распылителях и игле клапана. Применяйте средства, совместимые с системой Bosch, строго соблюдая дозировку и периодичность обработки, указанные производителем.

Контроль состояния топливного фильтра критически важен – своевременная замена (каждые 15-30 тыс. км) исключает попадание абразивных частиц в форсунки. Параллельно проверяйте герметичность топливной магистратуры, чтобы минимизировать риск подсоса воздуха, ведущего к перегреву элементов.

Ключевые аспекты обслуживания

Качество горючего: заправляйтесь исключительно на проверенных АЗС, избегая топлива с высоким содержанием серы, смол и механических примесей. Использование бензина/дизеля ниже рекомендованного октанового/цетанового числа провоцирует детонацию и коксование.

- Диагностика каждые 40-50 тыс. км:

- Проверка баланса производительности форсунок на стенде

- Контроль герметичности запорного клапана

- Анализ формы факела распыла

- Эксплуатационные правила:

- Не допускайте работы с пустым топливным баком (осадок всасывается в систему)

- Избегайте частых коротких поездок без прогрева двигателя

| Параметр | Профилактическое действие |

| Давление в топливной рампе | Контроль датчиком при диагностике (норма: 2.5-5.0 бар) |

| Электрические контакты | Очистка разъемов от окислов контактным спреем |

| Уплотнительные кольца | Замена при демонтаже форсунок (предотвращение утечек) |

При длительной стоянке (более 3 месяцев) используйте консервирующие составы для топливной системы. Для дизельных агрегатов обязательна сезонная замена фильтра-сепаратора и слив отстоя из бака перед зимним периодом.

Ресурс форсунок Bosch и факторы влияющие на долговечность

Форсунки Bosch отличаются высоким инженерным запасом прочности и рассчитаны на пробег 100–150 тысяч километров при соблюдении регламентного обслуживания. Этот ресурс может быть превышен в 1.5–2 раза при эксплуатации в оптимальных условиях, что подтверждается заводскими испытаниями и отзывами специалистов.

Критическое снижение производительности или выход из строя обычно происходят постепенно: начинаются с незначительного падения мощности, увеличения расхода топлива и нестабильных оборотов холостого хода. Своевременная диагностика позволяет выявить износ на ранней стадии.

Ключевые факторы долговечности

- Качество топлива – основная причина 80% отказов: примеси, вода и смолистые отложения в дешевом бензине забивают калиброванные каналы, нарушают герметичность иглы.

- Состояние фильтров – несвоевременная замена топливного фильтра пропускает абразивные частицы, вызывающие эрозию распылителей и седла клапана.

- Температурные нагрузки – перегрев форсунки (свыше +120°C) из-за неисправностей охлаждения двигателя приводит к деформации корпуса и нарушению калибровки.

- Электрические параметры – скачки напряжения в цепи управления повреждают соленоид, а окисление контактов вызывает перегрев обмотки.

- Режим эксплуатации – постоянная работа на низких оборотах с минимальной нагрузкой способствует коксованию распылителей из-за недостаточной температуры сгорания.

| Деградационный фактор | Последствия для форсунки | Профилактика |

|---|---|---|

| Механический износ запорной иглы | Подтекание топлива, нарушение формы факела распыла | Использование топлива с моющими присадками |

| Коррозия электромагнитной катушки | Зависание клапана, короткое замыкание | Защита разъемов от влаги, контроль целостности изоляции |

| Отложения лаков и нагара | Снижение пропускной способности, заклинивание механизма | Промывка системы каждые 30–40 тыс. км |

Важно: Применение агрессивных химических очистителей для форсунок Bosch без предварительной диагностики ускоряет износ уплотнителей. Для продления ресурса рекомендована ультразвуковая чистка с калибровкой на стенде.

Список источников

При подготовке статьи о топливной системе автомобиля и форсунках Bosch использовалась следующая техническая литература и официальные материалы производителя. Эти источники содержат детальные сведения о принципах работы, диагностике и обслуживании компонентов.

Для обеспечения точности информации были изучены руководства по ремонту, инженерные публикации и документация, посвященная современным системам впрыска топлива. Особое внимание уделено спецификациям и рекомендациям компании Bosch.

Основные источники

- Официальное руководство Bosch по топливным форсункам Common Rail (Издание 2020-2023 гг.)

- Технический каталог запчастей Bosch Automotive Aftermarket (Раздел "Системы впрыска дизельных двигателей")

- Учебное пособие "Современные топливные системы дизельных двигателей" (Московский политехнический университет, 2021)

- Сервисный бюллетень Bosch "Диагностика и устранение неисправностей форсунок" (№ TD-2022/07-RU)

- Монография "Топливная аппаратура автомобильных двигателей" (А.И. Колчин, изд. "Машиностроение", 2019)