Фронтальный погрузчик - характеристики, особенности, производители

Статья обновлена: 28.02.2026

Фронтальные погрузчики – незаменимая спецтехника для эффективной погрузки, транспортировки и разгрузки сыпучих материалов. Они широко применяются в строительстве, сельском хозяйстве, горнодобывающей промышленности и логистике.

Эта статья подробно рассматривает ключевые технические параметры машин, их конструктивные особенности, функциональные возможности и преимущества. Также представлен обзор ведущих мировых и российских производителей фронтальных погрузчиков.

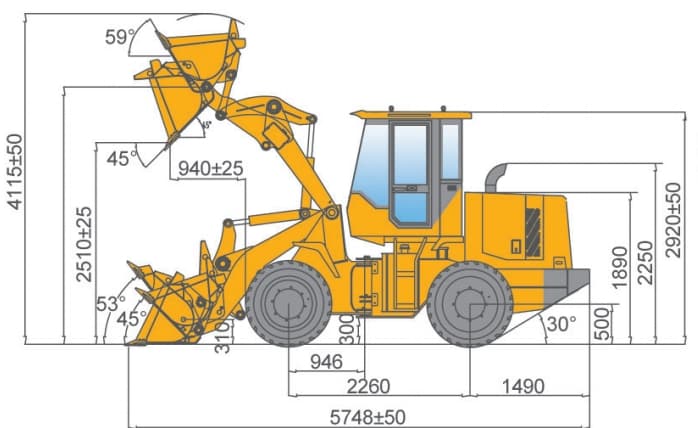

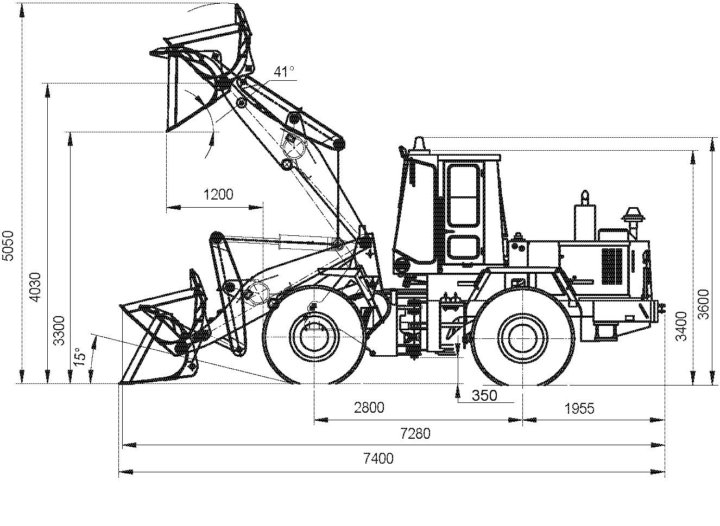

Ключевые габаритные параметры: высота подъема ковша

Высота подъема ковша определяет максимальную точку разгрузки материала, что критично для работы с высокими бортами грузовиков, контейнерами или штабелированием. Этот параметр напрямую влияет на универсальность погрузчика и возможность его интеграции в существующие логистические цепочки без дополнительных манипуляций с грузом.

Некорректный подбор по высоте подъема ведет к простоям: техника либо физически не сможет загрузить транспорт/уложить штабель, либо потребует опасного позиционирования на насыпях. Требования к значению варьируются в зависимости от отрасли – например, при работе с еврофурами минимально необходимо ~3.5 метра, а для высокоскладского хранения – от 4.5 метров.

Факторы, влияющие на рабочие характеристики

Значение высоты подъема неразрывно связано с другими параметрами:

- Грузоподъемность: снижается на максимальной высоте из-за вылета стрелы и риска потери устойчивости

- Габаритная высота в сложенном положении: критична для работы внутри низких помещений (ангары, вагоны)

- Длина вил/ковша: увеличение навесного оборудования уменьшает фактическую высоту разгрузки

Примеры значений у популярных моделей:

| Модель | Высота подъема (мм) | Класс грузоподъемности (т) |

|---|---|---|

| CAT 950 GC | 3,300 | 3.0-3.5 |

| Komatsu WA380-8 | 3,450 | 4.0-4.9 |

| XCMG XC948 | 3,500 | 4.5 |

| Lonking CDM856 | 3,200 | 5.0 |

Важно! Измерение стандартизировано по ISO 14397: при подъеме пустого ковша с максимальным вылетом стрелы горизонтально до упора. Реальная рабочая высота с грузом всегда меньше заявленной производителем из-за деформации гидроцилиндров и рам.

Грузоподъемность: расчёт и эксплуатационные ограничения

Номинальная грузоподъемность указывается производителем для строго определённых условий: высота подъёма вил, положение центра тяжести груза (обычно 500 мм или 600 мм от спинки каретки), устойчивая горизонтальная поверхность и стандартная навеска. Превышение любого из этих параметров требует пересчёта допустимой массы. Например, смещение центра тяжести груза вперёд на 100 мм может снизить допустимый вес на 15-20%.

Эксплуатационные ограничения напрямую связаны с устойчивостью погрузчика. Подъём перегруженного груза или работа на уклоне смещают центр тяжести системы, создавая риск опрокидывания. Особенно критичны динамические нагрузки при торможении, поворотах или движении по неровностям – даже разрешённый по паспорту груз в таких условиях становится опасным.

Факторы, влияющие на фактическую грузоподъёмность

- Высота подъёма: Максимальная нагрузка достигается при минимальной высоте. По мере подъёма вил грузоподъёмность снижается из-за смещения центра тяжести.

- Смещение центра тяжести груза: Широкие или нестандартные грузы увеличивают вылет, что требует уменьшения массы для сохранения устойчивости.

- Тип навесного оборудования: Ковши, захваты для бочек или позиционеры меняют вылет и массу, что требует коррекции грузоподъёмности (указано в таблицах депалетизации).

- Наклон поверхности: Работа на уклоне более 3-5% резко снижает допустимую нагрузку. Продольный уклон критичен для подъёма/опускания, поперечный – для устойчивости при движении.

| Фактор риска | Последствие превышения | Меры контроля |

|---|---|---|

| Перегруз по массе | Опрокидывание вперёд, поломка рамы или гидросистемы | Использование весов на борту или предварительное взвешивание грузов |

| Неверный расчёт центра тяжести | Потеря устойчивости при подъёме/перемещении | Размещение груза вплотную к спинке вил, применение удлинителей вил только для лёгких грузов |

| Работа на уклоне с грузом | Опрокидывание на бок или назад | Перевозка груза в нижнем положении (10-15 см от земли), движение уклоном "тяжёлым концом" вверх |

Расчёт фактической грузоподъёмности выполняется по диаграммам депалетизации (load charts) для конкретной модели. Эти графики учитывают высоту подъёма, вылет вил и тип навески. Например: для подъёма груза на 5 метров погрузчик с номинальной грузоподъёмностью 2.5 т может безопасно поднять только 1.8 т. Пренебрежение этими данными аннулирует гарантию и создаёт аварийную ситуацию.

- Определите реальную массу груза и его центр тяжести.

- Сверьтесь с таблицей депалетизации для вашей высоты подъёма и навески.

- Учтите угол рабочей поверхности (производитель предоставляет поправочные коэффициенты).

- Проверьте остаточную грузоподъёмность после установки дополнительного оборудования (указано в паспорте навески).

Типы силовых установок: дизельные, электрические, гибридные

Дизельные двигатели доминируют в сегменте тяжелой техники благодаря высокой мощности и выносливости. Они обеспечивают стабильную работу при экстремальных нагрузках и длительных сменах, демонстрируя эффективность на открытых площадках. Основные недостатки – шумность, выбросы вредных веществ и зависимость от топливной инфраструктуры.

Электрические модели используют тяговые аккумуляторы, что исключает локальные выхлопы и снижает уровень шума до минимума. Идеальны для складов, пищевых производств и закрытых помещений. Ключевые ограничения – время автономной работы (обычно 4-8 часов) и необходимость зарядной инфраструктуры. Современные литий-ионные батареи сокращают время подзарядки до 1-2 часов.

Гибридные системы сочетают дизельный генератор с электроприводом колёс. Двигатель работает в оптимальном режиме для зарядки батарей, снижая расход топлива до 30% против классических ДВС. Технология позволяет использовать погрузчик как в цехах (на электротяге), так и на открытых площадках (с дизелем), но увеличивает сложность и стоимость обслуживания.

| Критерий | Дизельные | Электрические | Гибридные |

|---|---|---|---|

| Мощность | До 350 кВт | До 160 кВт | До 250 кВт |

| Экологичность | Низкая (выбросы СО2) | Высокая (0 выхлопа) | Средняя (сниженные выбросы) |

| Стоимость эксплуатации | Средняя (топливо+ТО) | Низкая (электроэнергия) | Высокая (ТО системы) |

| Применение | Карьеры, стройплощадки | Склады, цеха, АГК | Смешанные объекты |

Ходовая часть: гусеничные и колесные модификации

Колесные фронтальные погрузчики оснащаются пневматическими шинами и классической рулевой системой, обеспечивающей высокую маневренность на твердых покрытиях. Стандартная компоновка включает ведущий задний мост с жесткой подвеской и управляемый передний мост. Для сложных условий применяются полноприводные модели (4х4) с блокировкой дифференциалов, повышающей проходимость на рыхлых грунтах.

Гусеничные модификации заменяют колеса на резинотросовые или стальные гусеничные ленты, распределяющие вес машины на большую площадь. Это обеспечивает минимальное удельное давление на грунт (0.2-0.5 кг/см²), предотвращающее проседание на болотистых участках или снегу. Конструкция включает натяжные ролики, ведущие звездочки и амортизационную подвеску, поглощающую вибрации при работе на неровном рельефе.

Ключевые различия и применение

- Проходимость: Гусеничные превосходят колесные на вязких, сыпучих и обводненных грунтах

- Скорость: Колесные развивают до 40 км/ч против 15-20 км/ч у гусеничных

- Поверхности: Колеса повреждают асфальт, гусеницы требуют транспортировки на тралах

- Эксплуатация: Резиновые гусеницы снижают шум и вибрации, но дороже в обслуживании

| Параметр | Колесные | Гусеничные |

|---|---|---|

| Удельное давление | 4-6 кг/см² | 0.2-0.5 кг/см² |

| Расход топлива | На 15-20% ниже | Выше из-за трения гусениц |

| Срок службы ходовой | До 10 000 моточасов | До 8 000 моточасов |

Производители выпускают специализированные линейки: LiuGong и Caterpillar акцентируют колесные модели для карьеров, тогда как Takeuchi и Shantui развивают гусеничные серии для строительства. Современные гибридные решения (JCB Hydradrive) совмещают колеса с гидростатическим приводом, приближая маневренность к гусеничному варианту при сохранении скорости.

Ширина и объем ковша: выбор под конкретные задачи

Ширина ковша напрямую влияет на маневренность погрузчика и возможность работы в стесненных условиях. Слишком широкий ковш увеличивает риск повреждения конструкций или товаров при работе в узких проходах склада или между стеллажами. Однако для открытых площадок (погрузка сыпучих материалов из штабеля, работа на карьере) ширина становится преимуществом, сокращая количество проходов.

Объем ковша определяет производительность за один цикл и должен соответствовать мощности и устойчивости погрузчика. Превышение рекомендованного объема приводит к перегрузке, потере управляемости, ускоренному износу ходовой части и гидравлики. Недостаточный объем снижает эффективность, вынуждая совершать лишние рейсы.

Ключевые критерии выбора

Основные факторы, определяющие оптимальные параметры:

- Тип материала:

- Сыпучие (песок, щебень): Требуют ковша с высокими бортами (увеличенный объем) и защитой от пересыпания.

- Легковесные (мусор, снег): Допускают использование ковшей максимального объема при средней ширине.

- Плотные/тяжелые (руда, глина, мокрый грунт): Нуждаются в ковшах уменьшенного объема (часто "скальных") для сохранения грузоподъемности и устойчивости.

- Условия работы:

- Ширина проездов и складских коридоров диктует максимально допустимую ширину ковша.

- Наличие препятствий (колонны, оборудование) требует точного расчета габаритов.

- Требуемая производительность: Больший объем ковша повышает скорость выполнения работ при условии, что погрузчик справляется с весом наполненного ковша.

Производители предлагают широкий ассортимент ковшей с различным соотношением ширины и объема. Вот типовые варианты:

| Тип задачи / Материал | Рекомендуемая ширина | Рекомендуемый объем | Особенности конструкции |

|---|---|---|---|

| Складирование легких паллетированных грузов | Совпадает с шириной вил или на 10-20 см шире | 1.0 - 2.5 м³ (зависит от модели погрузчика) | Прямая режущая кромка, часто без бортов |

| Перевалка сыпучих материалов (песок, зерно) | Средняя/Большая (для открытых площадок) | Максимальный для модели, с высокими бортами | Высокие борта, иногда наклонные, для сохранения объема |

| Работа с плотными/тяжелыми материалами (гравий, руда) | По условиям площадки, но чаще средняя | Уменьшенный ("скальный" ковш - 60-80% от стандартного) | Усиленная конструкция, износостойкая сталь, защита режущей кромки |

| Уборка снега, мусора | Максимальная возможная (для покрытия площади) | Большой, но с учетом веса материала | Облегченная конструкция, иногда без задней стенки |

Важно: Всегда сверяйтесь с технической документацией погрузчика. В ней указаны:

- Максимально допустимая ширина ковша для данной модели.

- Рекомендуемый и максимальный объем ковша для разных типов материалов (с учетом их плотности).

- Грузоподъемность на максимальной высоте выгрузки при работе с ковшом определенного объема.

Игнорирование этих параметров ведет к снижению срока службы техники и повышению риска аварий.

Рабочее давление гидравлики и скорость операций

Рабочее давление гидравлической системы напрямую определяет усилие, создаваемое гидроцилиндрами погрузчика. Стандартный диапазон для фронтальных погрузчиков составляет 180-220 бар, хотя тяжелые модели могут достигать 250-300 бар. Высокое давление позволяет поднимать больший вес и эффективно работать с плотными или тяжелыми материалами, но требует усиленных компонентов и точного контроля.

Скорость рабочих операций (подъем/опускание стрелы, выдвижение/наклон ковша) зависит от двух ключевых факторов: производительности гидронасоса (л/мин) и пропускной способности гидрораспределителя. Больший поток масла обеспечивает быстрое перемещение рычагов, но требует баланса с устойчивостью машины и точностью позиционирования. Современные системы часто оснащаются пропорциональными клапанами для плавного регулирования скорости в зависимости от положения джойстика.

Ключевые взаимосвязи и особенности

- Мощность двигателя ↔ Гидропоток: Двигатель приводит насос. Недостаток мощности снижает скорость операций под нагрузкой.

- Давление ↔ Грузоподъемность: Повышение давления увеличивает подъемное усилие без изменения габаритов цилиндров.

- Гидропоток ↔ Скорость: Больший объем масла, проходящий через цилиндры в единицу времени, ускоряет движение рабочего оборудования.

- Энергоэффективность: Переменные насосы и системы Load Sensing автоматически регулируют поток/давление, снижая расход топлива и нагрев масла.

- Комбинированные функции: Одновременное выполнение операций (подъем+наклон) требует достаточного суммарного потока насоса для сохранения скорости.

| Параметр | Влияние на давление | Влияние на скорость |

|---|---|---|

| Тип насоса (шестеренный, аксиально-поршневой) | Аксиально-поршневые выдерживают более высокое давление | Аксиально-поршневые имеют больший КПД и стабильность потока |

| Система управления (механическая, электронная) | Электронное управление точнее поддерживает заданное давление | Электроника обеспечивает плавное регулирование скорости и приоритет потоков |

| Состояние гидравлики (износ, загрязнение масла) | Снижает максимальное рабочее давление | Уменьшает скорость из-за потерь в клапанах и утечек |

Производители оптимизируют гидросистемы под класс техники: модели Komatsu серии WA используют систему CLSS для точного контроля, Caterpillar применяет технологию Adaptive Control System (ACS), а Volvo внедряет Load Sensing и комбинированные режимы в сериях L/R для баланса скорости и усилия.

Маневренность: радиус поворота и клиренс

Радиус поворота определяет способность погрузчика разворачиваться в ограниченном пространстве. Меньший радиус обеспечивает маневренность в узких проходах складов и на стесненных строительных площадках. На этот параметр влияет конструкция рулевого управления (шарнирно-сочлененная рама или задние поворотные колеса), база колес и ширина машины. Для работы в условиях плотной планировки рекомендуются модели с радиусом от 2000 мм.

Клиренс (дорожный просвет) напрямую влияет на проходимость по неровным поверхностям: строительному мусору, грунтовым дорогам или снегу. Низкий клиренс (150-200 мм) подходит для ровных складских покрытий, а высокий (250-400 мм) необходим на открытых площадках с препятствиями. Увеличенный просвет достигается конструкцией мостов, размером колес и защитой критических узлов (топливного бака, гидросистемы).

Ключевые факторы маневренности

- Тип рулевого управления: Шарнирно-сочлененная рама (минимум места для разворота) vs. Поворот задних колес (шире радиус)

- Расположение противовеса: Компактные задние части уменьшают "мертвую зону" при маневрах

- Шины: Пневматические повышают клиренс и амортизацию, сплошные – устойчивость на ровных поверхностях

| Тип площадки | Оптимальный радиус поворота | Рекомендуемый клиренс |

|---|---|---|

| Закрытые склады с узкими проходами | 2000-2500 мм | 150-220 мм |

| Строительные объекты, открытые территории | 2500-3500 мм | 250-400 мм |

- Проверьте ширину проездов: Радиус поворота должен быть меньше минимального расстояния между стеллажами или препятствиями

- Оцените покрытие: Для гравия, снега или бездорожья выбирайте клиренс от 300 мм и полный привод

- Учитывайте габариты груза: Длинные конструкции (трубы, панели) требуют запаса пространства при маневрах

Системы безопасности: стабилизация и защита оператора

Стабильность фронтального погрузчика обеспечивается комплексом инженерных решений, включая низкий центр тяжести, широкую колесную базу и противовесы. Динамические системы стабилизации автоматически корректируют положение оборудования при работе на склонах или с неравномерными нагрузками, предотвращая опрокидывание.

Защита оператора реализуется через усиленную каркасную конструкцию кабины (ROPS/FOPS), поглощающую удары при опрокидывании или падении грузов. Обязательны ремни безопасности, блокировки движения при открытых дверях, а также системы контроля доступа и экстренной остановки.

Ключевые элементы систем безопасности

- Датчики наклона: Останавливают подъем стрелы при превышении критического угла

- Гидравлические клапаны контроля: Предотвращают резкое опускание груза при обрыве гидролиний

- Системы видеонаблюдения: Камеры 360° с датчиками слепых зон и звуковым оповещением

- Автоматическое торможение: Активируется при обнаружении препятствий в радиусе 2-3 метров

| Технология | Функция | Примеры производителей |

|---|---|---|

| Стабилизация нагрузки | Автовыравнивание ковша при движении | Caterpillar (Stability Assist), Volvo (Load Assist) |

| Защита от опрокидывания | Электронное ограничение подъема/скорости | Komatsu (Angle Guard), JCB (Loadskip Control) |

| Мониторинг оператора | Датчики усталости, контроль ремня безопасности | John Deere (Operator ID), Liebherr (Driver Pilot) |

Дополнительно применяются вибрационно-шумовая изоляция кабины, противопожарные автоматические системы и антиблокировочные тормоза (ABS). Для моделей с грузоподъемностью свыше 5 тонн обязательна установка сигнальных маячков и проблесковых огней.

Российские бренды: КЗК, ЧСДМ, Тверской экскаватор

Российские производители фронтальных погрузчиков ориентированы на создание техники, адаптированной к сложным климатическим условиям и специфике локальных задач. Ключевыми игроками в этом сегменте являются КЗК, ЧСДМ и Тверской экскаватор, предлагающие решения для строительства, коммунального хозяйства и промышленности.

Продукция этих брендов сочетает надежность, ремонтопригодность и доступность запасных частей. Акцент делается на функциональность в условиях интенсивной эксплуатации и экономическую эффективность для российского потребителя.

КЗК (Курганский завод колесных тягачей) специализируется на тяжелых фронтальных погрузчиках с грузоподъемностью от 3 до 10 тонн. Ключевые особенности:

- Усиленная рама и ходовая часть для работы в карьерах.

- Двигатели Cummins или ЯМЗ мощностью 160–350 л.с.

- Гидростатические трансмиссии Bosch Rexroth.

- Флагманские модели: ПФ-3510, ПФ-401.

ЧСДМ (Челябинские строительно-дорожные машины) выпускает компактные и средние погрузчики (1–5 тонн). Отличительные черты:

- Адаптация к коммунальным работам и складам.

- Экономичные двигатели Weichai и гидромеханические КПП.

- Система быстрой смены навесного оборудования.

- Популярные модели: ЧСДМ ПУМ-500, ПУМ-1000.

Тверской экскаватор предлагает линейку погрузчиков грузоподъемностью 1.8–5 тонн. Основные характеристики:

- Упор на эргономику: комфортные кабины с панорамным обзором.

- Гидравлика Linde с высокой точностью управления.

- Опция полного привода для сложного рельефа.

- Базовая модель: ТВЭКС ПФ-2000.

| Бренд | Грузоподъемность (т) | Мощность (л.с.) | Ключевое применение |

|---|---|---|---|

| КЗК | 3–10 | 160–350 | Горнодобыча, карьеры |

| ЧСДМ | 1–5 | 90–180 | Коммунальное хозяйство, склады |

| Тверской экскаватор | 1.8–5 | 110–190 | Строительство, сельское хозяйство |

Мировые лидеры: Caterpillar, Komatsu, Volvo CE

Компания Caterpillar (США) задает отраслевые стандарты благодаря исключительной надежности и высокой производительности своих фронтальных погрузчиков. Модели серии 900 (например, Cat 950, 966, 982) оснащаются мощными двигателями Cat C9.3-C18, системами интеллектуального управления и адаптивными трансмиссиями. Грузоподъемность варьируется от 3 до 36 тонн, а усиленные конструкции ковшей и гидравлика обеспечивают эффективность в тяжелых условиях.

Komatsu (Япония) выделяется инновационными технологиями и топливной экономичностью. Линейка WA (WA200-WA600) комплектуется экологичными двигателями Komatsu SAA6D с системой KOMTRAX для удаленного мониторинга. Особенности включают автоматическую коробку передач с электронным управлением, систему оптимизации нагрузки Lift Controller и увеличенную до 43 тонн грузоподъемность. Машины адаптированы для работы в карьерах и строительстве.

Сравнительные характеристики

| Производитель | Ключевые модели | Грузоподъемность (т) | Технологические особенности |

|---|---|---|---|

| Caterpillar | 950GC, 966, 982 | 3.0–36.0 | Cat Connect (телематика), система стабилизации ковша, выбор режимов работы |

| Komatsu | WA200, WA320, WA600 | 2.8–43.0 | KOMTRAX, гидростатический привод, интеллектуальное рулевое управление |

| Volvo CE | L60, L90, L350 | 3.0–24.0 | CareTrack (телематика), система OptiShift, эргономичная кабина с климат-контролем |

Volvo CE (Швеция) фокусируется на операторском комфорте и экологичности. Погрузчики серии L (L60-L350) оснащены двигателями Volvo с низким уровнем выбросов Stage V и трансмиссией OptiShift, снижающей расход топлива на 15%. Гидравлика с нагрузочным чувствованием, панорамные кабины и система устойчивости на уклонах делают их идеальными для длительных смен. Грузоподъемность достигает 24 тонн.

Китайские производители: XCMG, SDLG, Lovol

Китайские бренды занимают значительную долю рынка благодаря сочетанию конкурентной цены, адаптации к сложным условиям эксплуатации и расширенной сервисной поддержке. XCMG, SDLG и Lovol предлагают технику, ориентированную на надежность в строительстве, сельском хозяйстве и промышленности с учетом требований развивающихся рынков.

XCMG входит в мировой топ-5 производителей спецтехники, SDLG принадлежит Volvo Group, что обеспечивает доступ к передовым технологиям, а Lovol специализируется на универсальных решениях для агрокомплекса. Все три бренда сертифицированы по международным стандартам ISO и активно развивают дилерские сети в РФ.

Сравнительные характеристики моделей 5-тонного класса

| Параметр | XCMG LW500FN | SDLG LG958L | Lovol FL958F-E |

|---|---|---|---|

| Мощность двигателя | 162 кВт (220 л.с.) | 162 кВт (220 л.с.) | 162 кВт (220 л.с.) |

| Грузоподъемность | 5000 кг | 5000 кг | 5000 кг |

| Объем ковша | 3.0 м³ | 3.0-3.2 м³ | 3.0 м³ |

| Трансмиссия | Гидромеханическая ZF | Dana с электронным управлением | Многоскоростная гидромеханическая |

Ключевые особенности производителей:

- XCMG: Усиленная рама и оси, влагостойкая электроника, система самодиагностики FleetMate

- SDLG:

- Оптимизация топливопотребления на 10-15%

- Шасси с увеличенным клиренсом

- Совместимость с навесным оборудованием Volvo

- Lovol: Гидравлика двойного действия, усиленные шарниры, предпусковые подогреватели для северных регионов

Общие преимущества: Адаптация к низкокачественному топливу, ремонтопригодность, доступность запчастей на складах РФ. Гарантия – от 2 лет при сервисном обслуживании у дилера.

Расход топлива и эксплуатационная стоимость

Показатель расхода топлива – ключевой фактор эксплуатационных затрат фронтальных погрузчиков, напрямую влияющий на рентабельность их применения. Основными переменными, определяющими расход, выступают мощность двигателя (л.с.), тип рабочего цикла (интенсивный/умеренный), специфика операций (рыхление грунта, перемещение сыпучих материалов, работа с тяжелыми штучными грузами) и квалификация оператора. Дизельные модели, доминирующие на рынке, демонстрируют средний расход 8–15 литров дизельного топлива в час при номинальной нагрузке.

Эксплуатационная стоимость формируется комплексно: помимо топливных затрат, включает расходы на плановое ТО, замену расходников (масла, фильтры, шины), ремонт узлов (гидравлика, трансмиссия) и амортизацию. Критически важны доступность запчастей и сервисной поддержки производителя. Экономия на регулярном обслуживании или использование неоригинальных комплектующих часто приводит к росту долгосрочных издержек из-за внеплановых простоев и снижения ресурса.

Факторы, снижающие совокупную стоимость владения

- Эффективность гидросистемы: Современные системы с переменным рабочим объемом насоса и электронным управлением снижают паразитные потери мощности.

- Технические решения: Турбонаддув, оптимизированные системы охлаждения, режим автоматического холостого хода.

- Конструкция рабочего органа: Геометрия ковша, облегчающая наполнение и уменьшающая потери материала при транспортировке.

- Шинный ресурс: Качество и тип покрышек (например, радиальные) напрямую влияют на интервалы замены.

| Класс погрузчика (грузоподъемность) | Средний расход топлива (л/час)* | Ключевые влияющие факторы |

|---|---|---|

| Малый (до 2 т) | 5–8 | Частые циклы, маневренность, малые дистанции |

| Средний (3–5 т) | 8–12 | Универсальное применение, высокая наработка |

| Крупный (6–10 т и более) | 12–18+ | Работа с плотными/тяжелыми материалами, длинные трассы |

*Данные ориентировочные, фактический расход зависит от условий эксплуатации и технического состояния.

Ведущие производители (Caterpillar, Komatsu, Volvo CE, XCMG, Liebherr) внедряют эко-технологии: системы рекуперации энергии, гибридные силовые установки, интеллектуальные контроллеры управления двигателем. Анализ TCO (Total Cost of Ownership) за жизненный цикл – обязательный этап при выборе техники: высокая начальная цена модели премиум-сегмента часто окупается низким расходом топлива и увеличенным ресурсом.

Ключевые критерии при выборе модели

Грузоподъемность – определяющий параметр, влияющий на производительность. Значение должно на 15-20% превышать массу типичных грузов. Недооценка приводит к перегрузке, завышение – к неоправданным затратам.

Объем ковша напрямую связан с грузоподъемностью и плотностью материалов. Для легких сыпучих материалов (опилки, зерно) выбирают увеличенные ковши, для тяжелых (щебень, руда) – уменьшенные при равной грузоподъемности.

- Тип двигателя:

Дизель Высокий крутящий момент, выносливость в тяжелых условиях, требовательность к топливу Электрический Экологичность, низкий шум, ограниченность аккумулятором, подходит для помещений Газовый Экономичность, сниженные выбросы, зависимость от заправочной инфраструктуры - Мощность силовой установки: Определяет скорость операций и работу наклонных поверхностях. Минимальный порог – 100 л.с. для средних моделей.

- Трансмиссия:

- Гидромеханическая – плавность хода, надежность

- Гидростатическая – точность управления, КПД на низких скоростях

- Габаритные размеры: Ширина должна обеспечивать маневренность в рабочих зонах (проезды между стеллажами, вагоны). Высота – учитывать ограничения помещений.

- Дополнительные опции:

- Системы климат-контроля в кабине

- Камеры кругового обзора

- Блокировки дифференциала для грунтовых работ

- Производитель: Приоритет брендам с развитой сервисной сетью (Caterpillar, Komatsu, Volvo, ХСМG, Амкодор). Гарантия доступности запчастей сокращает простой.

- Стоимость владения: Учет расходов на ТО, ремонт, топливо/энергию и амортизацию за весь срок эксплуатации.

Дополнительное навесное оборудование: виды

Фронтальные погрузчики обладают высокой универсальностью благодаря широкому спектру сменного навесного оборудования, адаптирующего технику под конкретные задачи. Правильный выбор навески существенно расширяет функционал базовой машины, повышая ее эффективность и рентабельность в различных отраслях.

Ключевым элементом системы крепления является быстросъемное устройство (QS-система), позволяющее оператору менять рабочие инструменты за считанные минуты без выхода из кабины. Это обеспечивает гибкость применения одного погрузчика на объекте в течение рабочей смены.

Основные типы навесного оборудования

Наиболее распространенные виды навески включают:

- Ковши: Стандартные (универсальные), увеличенного объема (ROCK), профильные (снегоуборочные, карьерные), с перфорацией (грохотные).

- Захваты: Для бревен (сортиментовозы), рулонов (сенажные), тюков, бочек, крупногабаритного мусора.

- Вилы: Паллетные (классические), бокового смещения, телескопические (манипуляторного типа).

- Уборщики территории: Щетки дорожные (роторные, цилиндрические), подметальные машины, поливомоечные модули.

- Землеройные инструменты: Грейферы (одно- и многочелюстные), рыхлители грунта, планировочные отвалы.

- Специализированные приспособления: Грузовые платформы, гидромолоты, бурильные установки, траншеекопатели, снежные отвалы с поворотным механизмом.

При выборе оборудования критически важно учитывать его совместимость с гидросистемой погрузчика (давление, расход масла), массу навески (допустимая нагрузка на стрелу и передний мост), тип и надежность крепежной системы (подвиды QS), а также необходимые дополнительные гидроцилиндры или электроклапаны для управления функционалом.

| Оборудование | Основное применение | Ключевые особенности |

|---|---|---|

| Многочелюстной грейфер | Погрузка металлолома, древесных отходов, камней | Повышенная сила сжатия, усиленные челюсти |

| Снежный отвал с поворотом | Расчистка снега на дорогах, парковках | Угол поворота до 30°, резиновые ножи |

| Гидромолот | Демонтаж, разрушение твердых покрытий | Требует высокого расхода ГСМ, шумопоглощающий кожух |

| Паллетные вилы со смещением | Штабелирование грузов в стесненных условиях | Гидравлическое боковое смещение вил |

Правила технического обслуживания и диагностики

Регламентное обслуживание включает ежесменные, плановые и сезонные процедуры для поддержания работоспособности погрузчика. Обязательные операции: проверка уровня масла в двигателе, гидросистеме и трансмиссии, тестирование тормозов, рулевого управления, давления в шинах, состояния фильтров (воздушных, топливных, гидравлических) и осмотра рамы на трещины. Соблюдение интервалов ТО, указанных производителем, напрямую влияет на ресурс узлов.

Диагностика выполняется при появлении неисправностей или отклонений в работе: посторонних шумов, вибраций, снижения мощности, утечек жидкостей, ошибок на панели управления. Используются специализированные сканеры для считывания кодов неисправностей ЭБУ, замеры давления в гидросистеме, тестирование АКБ и электроцепей. Результаты фиксируются в журнале для прогнозирования ремонтов.

Критические аспекты обслуживания

- Гидравлика: Контроль чистоты масла (анализ проб), своевременная замена фильтров и уплотнений.

- Двигатель: Регулировка ТНВД, очистка радиаторов, проверка натяжения ремней.

- Ходовая часть: Смазка шарниров, диагностика подвески ковша, износа шин.

- Электросистема: Проверка клемм АКБ, контактов датчиков, работы светотехники.

Диагностические параметры (пример):

| Система | Контролируемый параметр | Норма |

| Гидравлика | Давление нагнетания | 160-220 бар |

| Охлаждение | Температура антифриза | 80-95°C |

| АКБ | Напряжение под нагрузкой | ≥22 В (24В система) |

- Ежесменное ТО: визуальный осмотр, проверка жидкостей, тест органов управления.

- Плановое ТО (каждые 250-500 м/ч): замена масла и фильтров, диагностика износа.

- Сезонное ТО: замена сезонных смазок, консервация/подготовка к зиме.

- Внеплановая диагностика: при срабатывании аварийных датчиков или отклонениях в работе.

Зимняя эксплуатация: спецтребования и адаптация

Эксплуатация фронтальных погрузчиков при низких температурах требует строгого соблюдения специальных требований и проведения адаптационных мероприятий. Существенное снижение температуры воздуха, снежный покров и обледенение создают дополнительные риски для техники, оператора и грузов, влияя на производительность и безопасность.

Основные проблемы включают загустевание технических жидкостей (масло, топливо, гидравлика), снижение эффективности аккумуляторов, ухудшение сцепления шин с поверхностью, повышенный износ металлоконструкций из-за хладостойкости, сложности с запуском двигателя и ограниченную видимость. Требуется комплексный подход к подготовке и использованию оборудования.

Ключевые требования и меры адаптации

Используемые технические жидкости и материалы:

- Топливо: Переход на зимние сорта дизельного топлива (ДТ-З, арктическое) с низкой температурой помутнения и застывания.

- Моторное и гидравлическое масло: Применение масел с пониженной вязкостью и соответствующих классу вязкости по SAE (например, 5W-30, 10W-40 для двигателя; ISO VG 32 или 46 для гидравлики зимой).

- Антифриз: Контроль плотности и точки замерзания охлаждающей жидкости, замена при необходимости.

Дополнительное оборудование и подготовка:

- Предпусковые подогреватели: Установка жидкостных (Вебасто, Гидроник) или электрических подогревателей двигателя и гидравлики.

- Утепление: Монтаж утеплительных чехлов на радиатор, применение жалюзи, утепление гидробаков и аккумуляторного отсека.

- Аккумуляторы: Использование батарей повышенной емкости, поддержание заряда, применение термокейсов.

Особенности эксплуатации:

- Запуск: Прогрев перед запуском (при наличии подогревателя), использование свечей накаливания, запрет "прикуривания".

- Прогрев: Обязательный прогрев двигателя и гидросистемы на минимальных оборотах перед началом работы.

- Шины: Применение цепей противоскольжения, шин с зимним рисунком протектора или шипованных (где разрешено), контроль давления.

- Рабочий цикл: Избегание резких движений рулевым управлением и рычагами, плавное перемещение грузов из-за риска обледенения.

- Видимость: Усиленная очистка стекол, зеркал, фар и датчиков от снега и наледи, применение незамерзающих омывающих жидкостей.

Обслуживание и контроль:

| Элемент | Контроль | Частота |

|---|---|---|

| Фильтры (топливные, воздушные) | Замена/продувка | Чаще, чем летом |

| Дренажные отверстия (рамы, КПП) | Очистка от влаги и грязи | Ежесменно |

| Тормозная система | Проверка на обледенение | Перед сменой |

| Электроразъемы | Обработка водоотталкивающей смазкой | Регулярно |

Производители и зимние опции: Крупные бренды (CAT, Volvo, Komatsu, Liebherr, XCMG, ЧТЗ) предлагают зимние пакеты опций: усиленные стартеры и аккумуляторы, предпусковые подогреватели заводской установки, утепленные кабины с эффективными отопителями, специальные покрытия для защиты от коррозии. При выборе техники для арктических условий необходимо уточнять наличие таких опций и соответствие исполнения климатическому классу (например, -40°С и ниже).

Аренда vs покупка: анализ эффективности

Основной критерий выбора между арендой и покупкой фронтального погрузчика – интенсивность и продолжительность эксплуатации. Для краткосрочных проектов или сезонных работ аренда исключает капитальные затраты и расходы на содержание техники. При долгосрочном использовании (от 1.5-2 лет) покупка становится экономически оправданной, несмотря на первоначальные инвестиции.

Ключевые факторы анализа включают финансовые возможности предприятия, доступность сервисного обслуживания, специфику задач (тип грунта, цикличность операций) и налоговые аспекты. Аренда обеспечивает гибкость при изменении модельного ряда, тогда как собственность дает полный контроль над техникой и потенциальный доход от сдачи в субаренду.

Сравнительные параметры

| Критерий | Аренда | Покупка |

|---|---|---|

| Первоначальные затраты | Минимальные (оплата за период) | Высокие (60-100% стоимости) |

| Техническое обслуживание | Включено в договор | Организация силами владельца |

| Риски устаревания | Отсутствуют (модель можно менять) | Полностью лежат на покупателе |

| Налоговые преимущества | Отнесение платежей на затраты | Амортизация оборудования |

Когда аренда выгоднее:

- Разовые проекты сроком до 6 месяцев

- Недостаток капитала для приобретения

- Отсутствие квалифицированных механиков

- Тестирование новой модели перед покупкой

Покупка оправдана при:

- Постоянной эксплуатации (2000+ моточасов/год)

- Наличии инфраструктуры для ремонта и хранения

- Доступности льготного кредитования

- Возможности монетизации простоя (субаренда)

Важно: При расчете окупаемости покупки учитывайте скрытые затраты – страховку, зарплату оператора, ГСМ и обязательный резерв на капитальный ремонт (15-20% от стоимости в год). Для точного моделирования сравните совокупные издержки обоих вариантов за жизненный цикл техники.

Список источников

При подготовке материалов о фронтальных погрузчиках использовались авторитетные отраслевые ресурсы, обеспечивающие достоверность технических данных и актуальность информации о рыночных тенденциях. Критически важным являлся анализ спецификаций от первоисточников и экспертных оценок.

Основу исследования составили следующие категории материалов, позволяющие системно раскрыть тему технических характеристик, конструктивных особенностей и производителей спецтехники. Все источники прошли перекрестную верификацию для минимизации неточностей.

- Официальные сайты производителей: Технические каталоги и спецификации погрузчиков от Caterpillar, Komatsu, Volvo CE, Liebherr, XCMG, LiuGong, Doosan.

- Отраслевые справочники: Базы данных спецтехники (EquipmentWorld, MachineryTrader), инженерные руководства по эксплуатации.

- Профессиональные издания: Журналы «Строительная Техника и Технологии», «Складские решения», международные отраслевые обзоры (International Construction, KHL Group).

- Аналитические отчеты: Маркетинговые исследования рынка спецтехники от Global Market Insights, Off-Highway Research.

- Нормативная документация: ГОСТ Р ИСО 14397-2016 (методы испытаний погрузчиков), отраслевые стандарты безопасности.

- Техническая литература: Учебные пособия по конструкции подъемно-транспортных машин, профильные монографии.