Газораспределительный механизм двигателя - назначение, устройство, работа

Статья обновлена: 01.03.2026

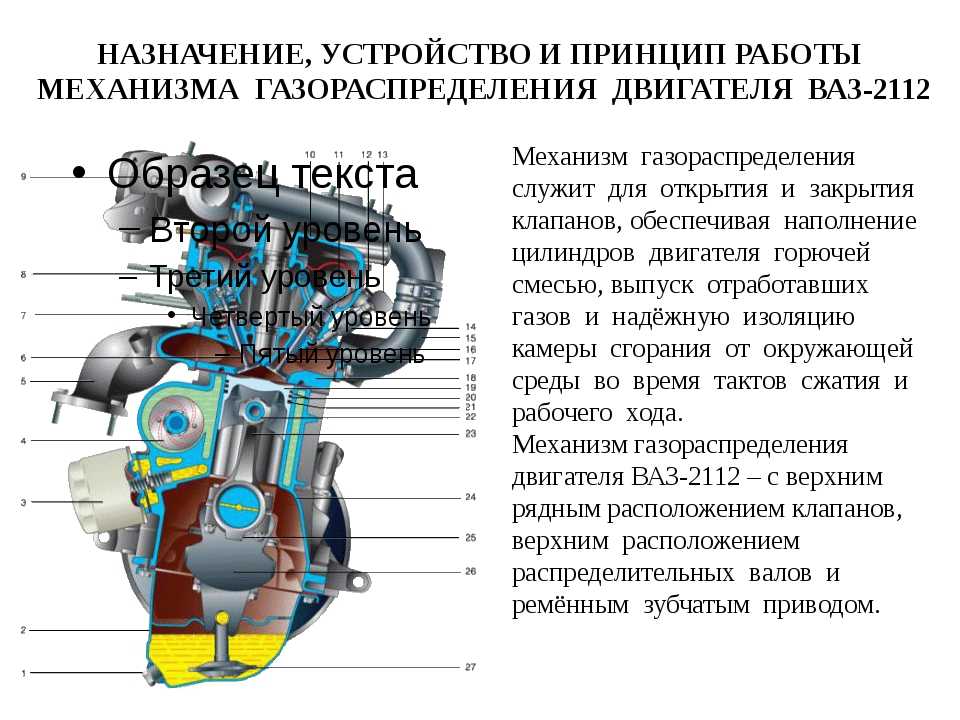

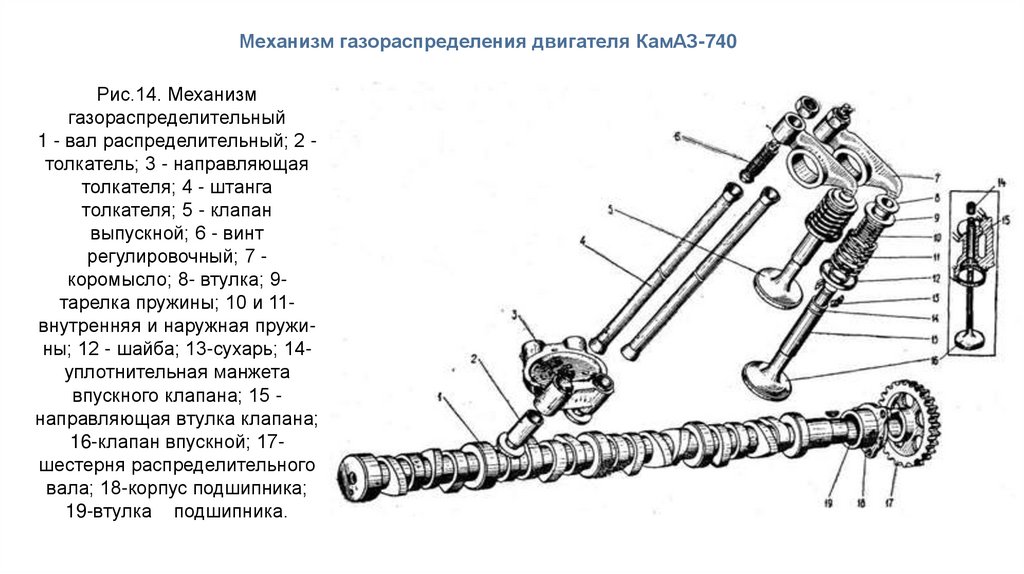

Газораспределительный механизм (ГРМ) – критически важная система любого поршневого двигателя внутреннего сгорания.

Его основная функция заключается в своевременной подаче топливовоздушной смеси (или воздуха в дизелях) в цилиндры и эффективном удалении отработавших газов.

Работа ГРМ синхронизирована с движением поршней и вращением коленчатого вала, обеспечивая точное открытие и закрытие впускных и выпускных клапанов в строго определенные фазы цикла.

Понимание устройства и принципа действия этого механизма необходимо для диагностики неисправностей, правильного обслуживания и ремонта двигателя.

Основная задача ГРМ в двигателе внутреннего сгорания

Газораспределительный механизм обеспечивает своевременное открытие и закрытие клапанов для впуска топливно-воздушной смеси (или воздуха в дизелях) в цилиндры двигателя и выпуска отработавших газов. Это происходит строго в соответствии с фазами рабочего цикла (впуск, сжатие, рабочий ход, выпуск) и положением поршней.

Механизм гарантирует герметичность камеры сгорания во время тактов сжатия и рабочего хода за счёт плотного прилегания клапанов к сёдлам. От точности работы ГРМ напрямую зависят мощность, экономичность, экологичность и стабильность работы двигателя.

Типы газораспределительных механизмов: OHV, OHC, SOHC, DOHC

Конструктивное исполнение ГРМ определяет расположение распределительного вала и количество клапанов на цилиндр, что напрямую влияет на мощностные характеристики, компактность и сложность двигателя.

Основные различия между типами заключаются в способе привода клапанов и компоновке механизма относительно цилиндров.

Классификация по расположению распредвала

OHV (OverHead Valve):

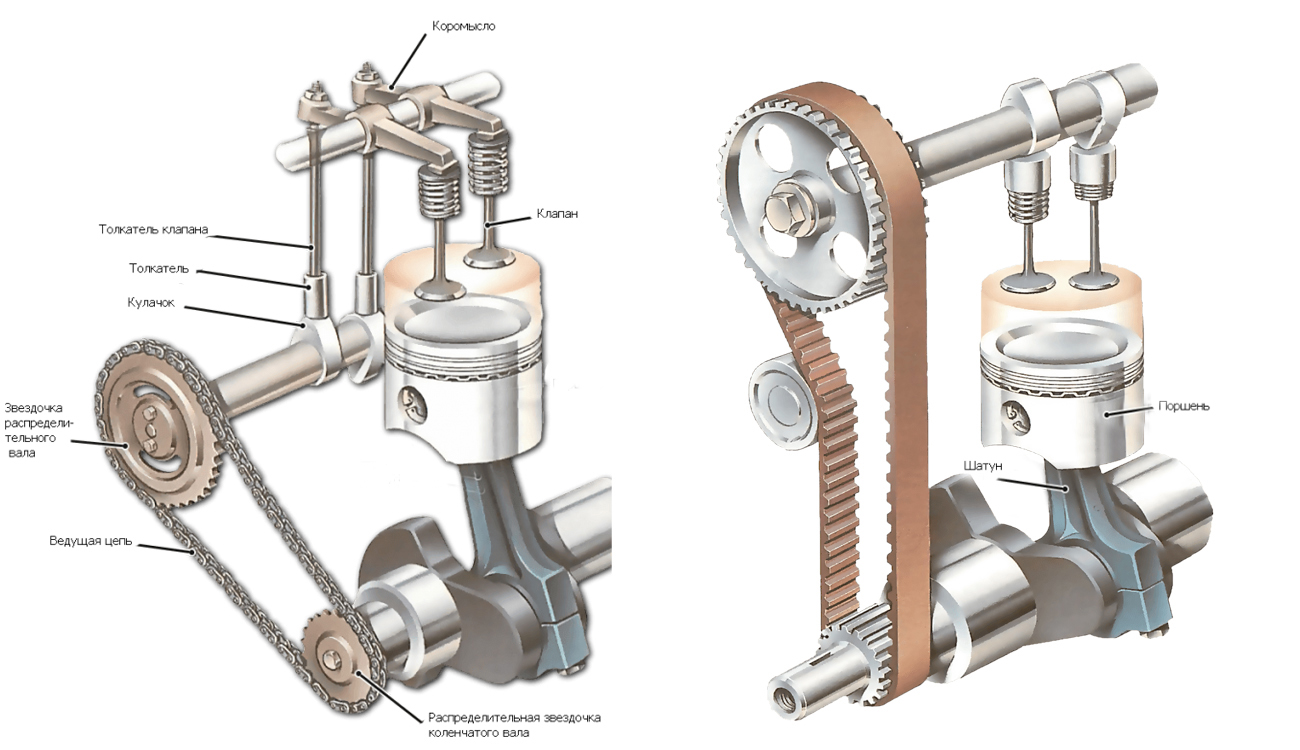

- Распределительный вал расположен в блоке цилиндров

- Привод клапанов через толкатели, штанги и коромысла

- Плюсы: Простота, компактность по высоте, надежность

- Минусы: Инерционность (ограничение оборотов), сложность регулировки

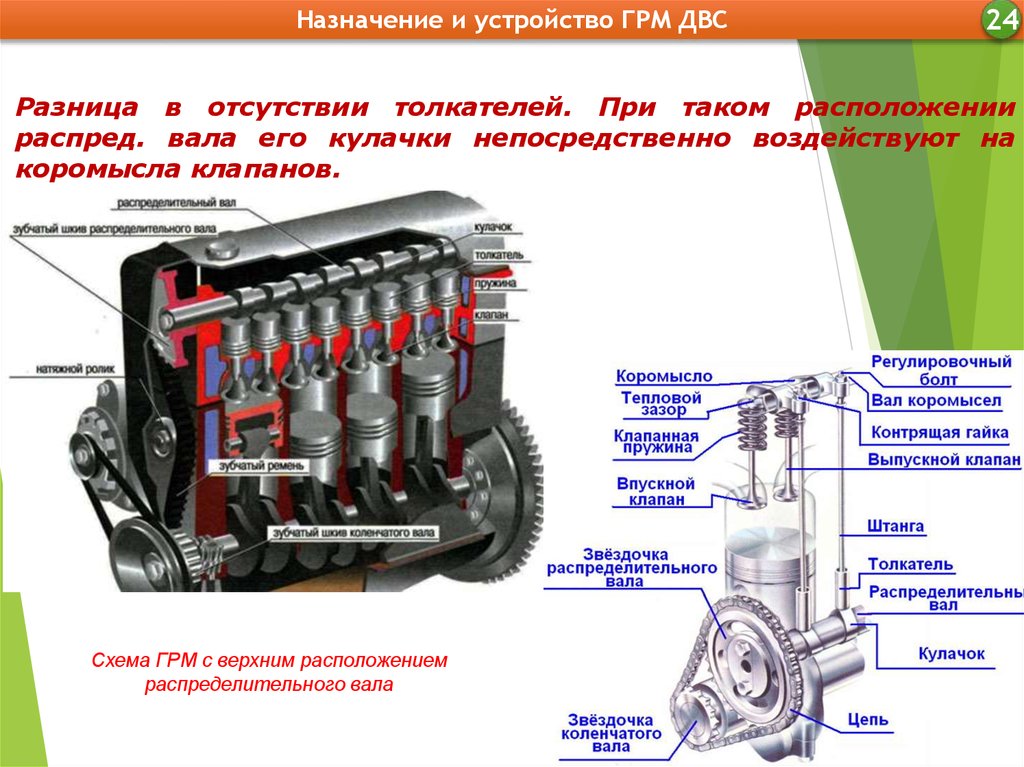

OHC (OverHead Camshaft):

- Распределительный вал размещен в головке блока цилиндров (ГБЦ)

- Привод клапанов напрямую или через коромысла/рычаги

- Плюсы: Меньшая инерционность, возможность увеличения оборотов

- Минусы: Более сложный привод распредвала (цепь/ремень)

SOHC (Single OverHead Camshaft):

- Один распредвал в ГБЦ

- Управляет всеми клапанами ряда цилиндров (обычно 2-3 клапана на цилиндр)

- Привод: Коромысла или рычаги

DOHC (Double OverHead Camshaft):

- Два распредвала в ГБЦ

- Один вал управляет впускными клапанами, второй - выпускными

- Позволяет использовать 4-5 клапанов на цилиндр и системы изменения фаз газораспределения (VVT)

- Плюсы: Максимальная эффективность наполнения/очистки цилиндров, высокие обороты

- Минусы: Сложность конструкции, дороговизна

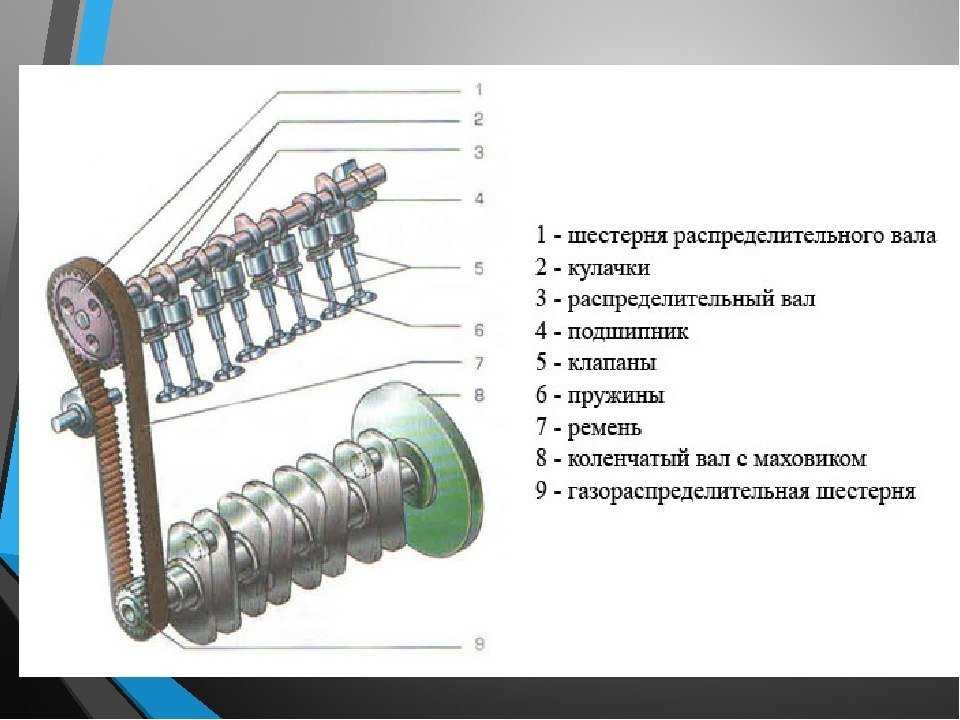

Устройство распредвала: кулачки, шейки, приводная часть

Распределительный вал представляет собой кованый или литой стальной стержень сложной геометрической формы, жестко закрепленный в блоке цилиндров или головке блока через подшипники скольжения. Его конструкция определяет фазы газораспределения и синхронизацию работы клапанов.

Ключевые элементы вала включают рабочие профили (кулачки), опорные поверхности (шейки) и механизм привода от коленчатого вала. Точность изготовления этих компонентов критична для соблюдения временных характеристик открытия/закрытия клапанов и минимизации вибраций.

Основные конструктивные элементы

Кулачки – эксцентриковые выступы сложной формы, количество которых соответствует числу клапанов двигателя. Каждый кулачок имеет:

- Базовый круг – участок с постоянным радиусом, удерживающий клапан закрытым

- Рабочий профиль – криволинейную поверхность, преобразующую вращение вала в поступательное движение толкателя

- Вершину – точку максимального подъема, определяющую степень открытия клапана

Опорные шейки – цилиндрические участки, расположенные по оси вращения, служащие для фиксации вала в постелях блока. Особенности:

- Количество шеек обычно равно числу опор +1 (крайние предотвращают осевое смещение)

- Диаметр шеек превышает высоту кулачков для обеспечения жесткости

- Покрыты антифрикционным слоем (биметаллические валы) или работают со втулками

Приводная часть – зона передачи крутящего момента от коленвала через:

- Шестерню (в нижневальных конструкциях)

- Звездочку цепи ГРМ (распространенный вариант)

- Зубчатый шкив ременного привода (современные двигатели)

| Элемент | Материал | Точность обработки |

| Кулачки | Легированная сталь 40Х/20ХН3А | ±0.01 мм по высоте |

| Шейки | Чугун/сталь с отбелом | Шероховатость Ra 0.16-0.32 мкм |

| Приводная часть | Закаленная сталь | Биение ≤ 0.03 мм |

Назначение и конструкция клапанов (впускных и выпускных)

Клапаны обеспечивают герметичное перекрытие каналов газораспределения, синхронизируя впуск топливно-воздушной смеси и выпуск отработавших газов с тактами работы двигателя. Впускные клапаны открывают доступ смеси в цилиндр на такте впуска, а выпускные – выводят продукты сгорания на такте выпуска, предотвращая взаимопроникновение газов между циклами.

Конструктивно оба типа клапанов включают тарелку со строго обработанной фаской (рабочей поверхностью) и стержень цилиндрической формы. Материалом для выпускных клапанов служат жаропрочные сплавы (чаще хромоникелевые), так как они контактируют с раскалёнными газами (до 800-900°C), тогда как впускные изготавливаются из хромистых или хромомарганцевых сталей.

Ключевые особенности впускных и выпускных клапанов

- Диаметр тарелки: Впускные клапаны имеют больший диаметр для улучшения наполнения цилиндров.

- Форма тарелки: Выпускные часто оснащаются усиленными рёбрами жёсткости для снижения тепловых деформаций.

- Система охлаждения: Полые стержни с натриевым наполнителем применяются в выпускных клапанах для отвода тепла через теплопроводность.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Температура эксплуатации | 300-400°C | 700-900°C |

| Типовой материал | Сталь 40Х, 20ХН4ФА | Сплавы ЭИ107, ХН60ВТ |

| Конструкция стержня | Сплошной | Часто полый (с натрием) |

Уплотнение обеспечивается прижатием фаски тарелки к седлу клапана под действием пружины, при этом фаска шлифуется под углом 45° или 30°. Стержень перемещается в направляющей втулке с минимальным зазором (0.05-0.10 мм), а вращение клапана при работе предотвращает закоксовывание.

Роль клапанных пружин и сухарей в работе ГРМ

Клапанные пружины обеспечивают возвратно-поступательное движение клапанов, гарантируя их плотное закрытие после открытия кулачком распределительного вала. Без этого механизма невозможна синхронизация фаз газораспределения, что привело бы к нарушению герметичности камеры сгорания и выходу двигателя из строя.

Сухари (также называемые замками клапанов) выполняют критическую функцию крепления пружины к клапану через тарелку. Их коническая форма создает надежную фиксацию при сжатии пружины, предотвращая самопроизвольное отсоединение компонентов во время высокочастотной работы механизма.

Ключевые функции и взаимодействие

Основные задачи клапанных пружин:

- Возврат клапана в седло после действия кулачка распредвала

- Обеспечение постоянного контакта толкателя/рокера с профилем кулачка

- Предотвращение вибрации клапана и прыжков на высоких оборотах

Принцип работы сухарей:

- Сухари устанавливаются в пазы клапанного стержня

- На них опирается тарелка пружины

- Коническая внешняя поверхность создает радиальное сжатие при нагрузке

- Сила пружины преобразуется в силу трения, блокирующую расфиксацию

| Компонент | Последствия неисправности |

|---|---|

| Ослабленная пружина | Недозакрытие клапана → снижение компрессии, прогар |

| Сломанная пружина | Падение клапана в цилиндр → разрушение поршня |

| Изношенные сухари | Отсоединение клапана → катастрофическое повреждение двигателя |

Сбалансированная жесткость пружин и целостность сухарей напрямую влияют на точность фаз газораспределения, эффективность уплотнения камеры сгорания и отсутствие ударных нагрузок в механизме. Конструкция сухарей компенсирует тепловое расширение клапана, сохраняя геометрию крепления неизменной при любых температурных режимах.

Устройство гидрокомпенсаторов и их значение для зазора клапанов

Гидрокомпенсатор представляет собой плунжерную пару: корпус с втулкой и подвижный плунжер с шариковым клапаном. Внутренняя полость заполняется моторным маслом через каналы системы смазки. Плунжер подпружинен, что обеспечивает постоянный контакт с кулачком распредвала, а шариковый клапан блокирует обратный отток масла при нагрузке.

Принцип работы основан на автоматической регулировке длины компенсатора давлением масла. В момент набегания кулачка распредвала на толкатель, шариковый клапан закрывается, создавая жёсткую масляную подушку. При уменьшении теплового зазора излишки масла стравливаются через зазоры плунжерной пары, а при увеличении – давление масла выдвигает плунжер, компенсируя промежуток.

Функции и преимущества

- Автоматическая поддержка нулевого зазора при любых температурных режимах

- Устранение ударных нагрузок на клапаны и седла, снижение шума ГРМ

- Отказ от ручной регулировки клапанов в процессе эксплуатации

- Повыжение стабильности фаз газораспределения

| Параметр | Механические толкатели | Гидрокомпенсаторы |

|---|---|---|

| Регулировка зазора | Ручная (шайбами/винтом) | Автоматическая |

| Шумность работы | Высокая ("стук клапанов") | Минимальная |

| Обслуживание | Периодическая регулировка | Только контроль состояния |

Критическая зависимость от качества масла: загрязнения или низкое давление масла вызывают заклинивание плунжера, что приводит к неполному закрытию клапанов и потере компрессии. Неисправность проявляется характерным стуком в верхней части двигателя.

Принцип работы коромысел и рокеров в механизме

Коромысла (рокеры) служат промежуточным звеном между распределительным валом и клапанами. Они преобразуют направление движения: вертикальное усилие от кулачка распредвала через коромысло превращается в вертикальный ход клапана. Один конец коромысла взаимодействует с кулачком или толкателем, а противоположный – с торец стержня клапана.

Конструктивно коромысло представляет собой двуплечий рычаг, закрепленный на оси или индивидуальной опоре. Соотношение длины плеч влияет на величину хода клапана: при коротком плече со стороны кулачка и длинном со стороны клапана увеличивается амплитуда открытия. В точке опоры предусмотрен регулировочный винт с контргайкой для выставления теплового зазора, либо узел гидрокомпенсатора.

Последовательность работы

- Кулачок распредвала набегает на ролик или пятку одного плеча коромысла

- Коромысло поворачивается на оси, создавая рычажное усилие

- Второе плечо давит на торец стержня клапана

- Клапан сжимает пружину и открывает канал ГРМ

- При сходе кулачка пружина клапана возвращает коромысло в исходное положение

Конструкция толкателей клапанов и их взаимодействие с распредвалом

Толкатели клапанов являются ключевым передаточным звеном в ГРМ между распределительным валом и клапанами. Их основная функция заключается в преобразовании вращательного движения кулачков распредвала в возвратно-поступательное движение, необходимое для открытия клапанов. Они воспринимают значительные механические нагрузки от кулачков и передают усилие на стержни клапанов (прямо или через штанги/рокеры).

Конструктивно толкатели представляют собой цилиндрические детали, перемещающиеся в направляющих отверстиях головки блока цилиндров или специальных втулках. Они изготавливаются из высокопрочных износостойких материалов, таких как сталь или чугун. Существует два основных типа: тарельчатые (плоские) и роликовые. Тарельчатые толкатели имеют плоскую или слегка выпуклую рабочую поверхность, контактирующую с кулачком. Роликовые толкатели оснащены небольшой роликовой втулкой, которая катится по профилю кулачка.

Типы толкателей и их особенности

Каждый тип толкателя имеет свои конструктивные особенности и преимущества:

- Тарельчатые толкатели: Простая и дешевая конструкция. Рабочая поверхность может быть плоской или иметь небольшой радиус кривизны для обеспечения правильного контакта с кулачком. Основной недостаток – высокое трение скольжения по поверхности кулачка, что требует качественной смазки и может ограничивать максимальные обороты двигателя.

- Роликовые толкатели: Оснащены установленным на оси роликом, который непосредственно контактирует с кулачком распредвала. Ролик вращается, значительно снижая трение (заменяя трение скольжения на трение качения). Это позволяет использовать более агрессивные профили кулачков, уменьшить износ и повысить допустимые обороты двигателя, однако конструкция сложнее и дороже.

| Тип толкателя | Конструкция рабочей поверхности | Трение | Применение / Преимущества | Недостатки |

|---|---|---|---|---|

| Тарельчатый | Плоская или слегка выпуклая стальная/чугунная поверхность | Высокое (скольжение) | Простота, низкая стоимость, компактность | Высокий износ, ограничение по оборотам |

| Роликовый | Ролик на оси, катящийся по кулачку | Низкое (качение) | Сниженный износ, возможность высоких оборотов, возможность использования более "острых" фаз газораспределения | Сложность, высокая стоимость, большие габариты |

Взаимодействие с распредвалом: Кулачок распредвала, вращаясь, воздействует на рабочую поверхность толкателя (плоскую часть тарельчатого или ролик роликового). При набегании вершины (носика) кулачка на толкатель, последний перемещается вниз (в направляющей), преодолевая усилие пружины клапана и открывая клапан. При сбегании носика кулачка пружина клапана возвращает клапан и толкатель в исходное верхнее положение. Точность профиля кулачка и форма рабочей поверхности толкателя критичны для правильной синхронизации открытия/закрытия клапанов и долговечности пары.

Ключевые функции толкателей:

- Передача усилия от кулачка распредвала к клапану (или промежуточному звену).

- Обеспечение требуемого теплового зазора в приводе клапанов (в конструкциях без гидрокомпенсаторов зазор регулируется между толкателем и стержнем клапана).

- Направление движения передаваемого усилия строго вдоль оси клапана.

Назначение и типы приводов ГРМ: цепной, ременной, шестеренчатый

Привод газораспределительного механизма обеспечивает синхронную передачу вращения от коленчатого вала к распределительному валу. Это критически важно для точного согласования тактов впуска/выпуска с положением поршней, гарантируя правильный цикл работы двигателя и оптимальную подачу топливно-воздушной смеси.

Конструкция привода определяет надежность, шумность и ресурс механизма ГРМ. Основными типами являются цепной, ременной и шестеренчатый приводы, каждый из которых обладает специфическими особенностями эксплуатации и обслуживания.

| Тип привода | Устройство | Преимущества | Недостатки |

|---|---|---|---|

| Цепной | Металлическая роликовая цепь, звёздочки на валах, натяжитель, успокоитель | Высокая износостойкость, долгий срок службы, стабильность при нагрузках | Повышенный шум, сложная система натяжения, риск растяжения |

| Ременной | Зубчатый ремень (резина+корд), шкивы, натяжной ролик, направляющие | Тихая работа, простота замены, не требует смазки, легкий вес | Ограниченный ресурс, чувствительность к маслам и перегреву, риск обрыва |

| Шестеренчатый | Пара цилиндрических шестерён прямого зацепления (коленвал/распредвал) | Максимальная надежность, точность фаз газораспределения, отсутствие обслуживания | Высокая шумность, сложность компоновки при верхнем расположении распредвала |

Фазовращатели: принцип действия и влияние на производительность

Фазовращатель (система изменения фаз газораспределения) представляет собой гидравлический или электромеханический узел, интегрированный в шкив распределительного вала. Его ключевая задача – динамическое смещение углов открытия/закрытия клапанов относительно положения коленчатого вала в зависимости от режима работы двигателя. Принцип действия основан на повороте распределительного вала на определённый угол относительно его приводной звёздочки за счёт давления масла или электрического привода.

При низких оборотах фазовращатель смещает фазы для раннего закрытия впускных клапанов. Это повышает стабильность холостого хода, снижает выбросы и улучшает крутящий момент на низах. На высоких оборотах, напротив, реализуется позднее закрытие впускных клапанов, что обеспечивает лучшее наполнение цилиндров воздушно-топливной смесью благодаря инерционному наддуву.

Влияние на производительность двигателя

Оптимизация фаз газораспределения через фазовращатели обеспечивает:

- Повышение мощности (до 10-15%) за счёт эффективного наполнения цилиндров на высоких оборотах.

- Рост крутящего момента в широком диапазоне оборотов, особенно в зоне низких и средних нагрузок.

- Снижение расхода топлива (до 5-8%) благодаря адаптивному управлению газообменом под конкретные нагрузки.

- Уменьшение вредных выбросов (NOx, CH) путём оптимизации процесса сгорания и работы системы EGR.

- Ликвидацию "провалов" тяги при переходных режимах за счёт плавного регулирования длительности фаз.

| Режим работы | Изменение фазы | Эффект |

|---|---|---|

| Холостой ход / Низкие обороты | Раннее закрытие впускных клапанов | Стабильность работы, снижение расхода топлива |

| Средние обороты | Умеренное смещение фаз | Максимальный крутящий момент |

| Высокие обороты | Позднее закрытие впускных клапанов | Пиковая мощность, инерционный наддув |

Критичным для эффективности системы является точность регулирования и скорость срабатывания, определяемые конструкцией (гидравлические/электромагнитные). Современные электромагнитные фазовращатели обеспечивают до 60° поворота вала и реакцию менее 200 мс, что минимизирует компромиссы между экономичностью и динамикой.

Синхронизация распредвала и коленвала через метки ГРМ

Строгая синхронизация углового положения распределительного и коленчатого валов критична для корректной работы двигателя. Она обеспечивает своевременное открытие/закрытие клапанов относительно тактов впуска, сжатия, рабочего хода и выпуска цилиндров. Нарушение фаз газораспределения приводит к падению мощности, детонации или механическим повреждениям.

Метки ГРМ – это визуальные ориентиры (насечки, точки, риски), нанесённые на шестерни, шкивы или маховик коленвала, а также на корпус подшипников распредвала(ов) и блок цилиндров. Их совмещение гарантирует правильную установку ремня/цепи ГРМ при сборке или замене, фиксируя распредвал в положении, соответствующем ВМТ (верхней мёртвой точке) первого цилиндра.

Принцип синхронизации

Процесс синхронизации выполняется в строгой последовательности:

- Установка коленвала: Коленчатый вал проворачивают до совмещения метки на его шкиве или маховике с нулевой отметкой на блоке двигателя. Это соответствует ВМТ такта сжатия 1-го цилиндра.

- Позиционирование распредвала(ов): Метки на шестернях распредвалов совмещают с фиксированными рисками на корпусе подшипников или крышке ГБЦ. Для DOHC-двигателей синхронизируют оба вала (впускной/выпускной).

- Контроль цепи/ремня: При натяжении привода ГРМ совмещённые метки не должны смещаться. Проворачивают коленвал на 2 оборота и повторно проверяют совпадение.

Последствия нарушения синхронизации:

- Удар клапанов о поршни из-за их одновременного нахождения в ВМТ (в двигателях с интерференцией)

- Неполное сгорание топливной смеси или обратные вспышки

- Снижение компрессии, троение, перегрев

| Элемент | Тип метки | Расположение |

|---|---|---|

| Коленчатый вал | Риска на шкиве / насечка на маховике | Противовес шкива / торец маховика |

| Распределительный вал | Точка на шестерне / риска на фланце | Торцевая часть шестерни ГРМ |

| Корпус двигателя | Штифт / стрелка / литой выступ | Передняя крышка блока / ГБЦ |

Цикл работы ГРМ: впуск, сжатие, рабочий ход, выпуск

Газораспределительный механизм обеспечивает синхронное открытие/закрытие клапанов с движением поршней и вращением коленчатого вала. Распределительный вал, приводимый от коленвала через цепь или ремень, управляет клапанами через кулачки, коромысла или толкатели.

Цикл из четырёх тактов соответствует двум оборотам коленвала (720°) и одному обороту распредвала. Каждому такту соответствует строго определённая фаза газораспределения, заданная профилем кулачков распредвала.

| Такт | Действие | Положение клапанов |

|---|---|---|

| Впуск | Поршень движется вниз от ВМТ к НМТ, создавая разрежение | Впускной открыт, выпускной закрыт |

| Сжатие | Поршень движется вверх от НМТ к ВМТ, сжимая смесь | Оба клапана закрыты |

| Рабочий ход | Воспламенённая смесь толкает поршень вниз | Оба клапана закрыты |

| Выпуск | Поршень движется вверх, вытесняя отработавшие газы | Выпускной открыт, впускной закрыт |

- Впускной клапан открывается до достижения поршнем ВМТ для улучшения наполнения цилиндра

- Выпускной клапан открывается до НМТ в конце рабочего хода для снижения сопротивления выхлопу

- В фазе перекрытия клапанов (одновременное открытие впускного и выпускного) происходит продувка цилиндра свежей смесью

Взаимосвязь фаз газораспределения с оборотами двигателя

Фазы газораспределения определяют моменты открытия/закрытия клапанов относительно положения коленчатого и распределительного валов. Их оптимизация напрямую влияет на наполнение цилиндров топливовоздушной смесью и эффективность очистки от отработавших газов. На разных оборотах двигателя требования к фазам кардинально отличаются из-за инерционных и гидродинамических эффектов газовых потоков.

На низких оборотах (до 3000 об/мин) узкие фазы обеспечивают стабильность холостого хода и хороший крутящий момент. Раннее закрытие впускного клапана предотвращает выталкивание смеси обратно во впускной коллектор, а позднее открытие выпускного клапана сохраняет давление для эффективной работы. Широкие фазы на высоких оборотах (свыше 5000 об/мин) решают проблему инерционного наддува – инерция газов позволяет продолжать наполнение цилиндра даже после НМТ, а перекрытие клапанов улучшает продувку.

Ключевые аспекты взаимосвязи

Основные зависимости:

- Узкие фазы → стабильный холостой ход и тяга на низах

- Широкие фазы → максимальная мощность на верхах

- Перекрытие клапанов → эффективная продувка цилиндров при высоких RPM

Проблемы при несоответствии фаз оборотам:

- Потеря крутящего момента на низких оборотах при излишне широких фазах

- Падение мощности и детонация на высоких оборотах при узких фазах

- Повышенный расход топлива при неоптимальном газообмене

Современные системы изменения фаз газораспределения (VVT, VTEC, VANOS) динамически корректируют моменты открытия/закрытия клапанов, обеспечивая компромисс для всех режимов работы двигателя.

| Режим работы | Требования к фазам | Эффект |

|---|---|---|

| Низкие обороты | Минимальное перекрытие клапанов | Стабильность ХХ, высокий крутящий момент |

| Средние обороты | Умеренное перекрытие | Баланс расхода и мощности |

| Высокие обороты | Максимальная ширина фаз | Пиковая мощность, эффективная продувка |

Регулировка теплового зазора клапанов: методы и инструменты

Тепловой зазор между стержнем клапана (или коромыслом/рычагом) и кулачком распределительного вала обеспечивает герметичное закрытие клапана при нагреве двигателя. Неправильный зазор вызывает стук, снижение мощности, прогорание клапанов или их зависание.

Регулировка необходима при техническом обслуживании или после ремонта ГРМ из-за естественного износа деталей. Проверка выполняется на холодном двигателе щупом определенной толщины, указанной в спецификации производителя.

Основные методы регулировки

- Регулировочными шайбами: Толщина шайб под толкателем клапана подбирается для достижения требуемого зазора. Используется в системах с гидрокомпенсаторами или без них при верхнем расположении распредвала.

- Регулировочным болтом: Винт на коромысле позволяет изменять зазор. Фиксация контргайкой после установки нужной величины. Применяется в конструкциях с нижним распредвалом и коромыслами.

- Гидрокомпенсаторами: Автоматически поддерживают оптимальный зазор за счет давления масла. Не требуют ручной регулировки при исправности системы.

Инструменты для регулировки

| Инструмент | Назначение |

|---|---|

| Набор щупов | Точное измерение текущего зазора. |

| Набор регулировочных шайб | Замена изношенных шайб на новые нужной толщины. |

| Специальный съемник шайб | Безопасное извлечение шайб из толкателя. |

| Торцовый ключ и вороток | Проворачивание коленчатого вала для установки поршня цилиндра в ВМТ. |

| Ключи (рожковые, накидные) | Ослабление и затяжка контргаек регулировочных болтов. |

| Микрометр | Точное измерение толщины снятых шайб для подбора новых. |

Порядок регулировки строго регламентирован производителем: установка цилиндра в ВМТ такта сжатия, проверка зазоров конкретных клапанов, расчет и установка новых шайб или регулировка болта с последующей проверкой.

Последствия неправильной установки ремня/цепи ГРМ

Некорректный монтаж ремня или цепи ГРМ вызывает нарушение синхронизации вращения коленчатого и распределительного валов. Это приводит к смещению фаз газораспределения относительно тактов работы двигателя.

Критическое несоответствие углов положения валов провоцирует механическое столкновение компонентов. Поршни ударяют по открытым клапанам, деформируя их, повреждая направляющие втулки и сами поршни.

Основные виды повреждений

- Деформация клапанов: стержни гнутся или ломаются при контакте с поршнями

- Разрушение поршней: повреждение днищ, задиры на юбках

- Поломка направляющих втулок: раскол или смещение элементов

- Разрушение толкателей/рокеров: изгиб или скол деталей при ударном воздействии

Дополнительные последствия:

- Полный отказ двигателя с необходимостью капитального ремонта

- Ремонт требует замены клапанов, поршней, сальников, вкладышей

- Нарушение компрессии в цилиндрах даже при незначительном смещении

- Ускоренный износ цепи/ремня и натяжителей из-за вибрации

| Тип двигателя | Особенности последствий |

|---|---|

| Интерференционный | Обязательное столкновение поршней с клапанами при сбое |

| Свободноходный | Возможна работа с потерей мощности, но без разрушений |

Неправильная установка также вызывает неустойчивую работу двигателя: троение, пропуски зажигания, хлопки во впускном/выпускном трактах. В долгосрочной перспективе это приводит к повышенному расходу топлива и прогоранию клапанов.

Проверка натяжения ремня ГРМ и корректировка натяжителя

Правильное натяжение ремня ГРМ критично для синхронизации валов, предотвращения проскальзывания и обрыва. Слишком слабое натяжение вызывает перескок зубьев, нарушая фазы газораспределения, а чрезмерное – ускоряет износ подшипников и самого ремня. Проверка выполняется при каждом ТО или при появлении посторонних шумов.

Для оценки натяжения ремень проворачивают вручную на 2-3 оборота коленвала, после чего проверяют прогиб на самом длинном участке между шкивами. Допустимое значение (обычно 5-6 мм при усилии 10 Н) указывается производителем. Альтернативный метод – измерение частоты колебаний специальным прибором (например, лазерным тензометром), сравнивая показания с нормативами.

Этапы регулировки натяжителя

- Фиксация положения: Коленчатый вал устанавливается по метке ВМТ 1-го цилиндра для снятия нагрузки с ремня.

- Ослабление крепления: Болт/гайка натяжителя (автоматического или ручного) ослабляется на 1-2 оборота.

- Корректировка натяжения:

- Для автоматических натяжителей: После ослабления фиксатора механизм самостоятельно занимает нужное положение под действием пружины.

- Для ручных натяжителей: Требуется смещение ролика монтажным инструментом с контролем прогиба по мануалу.

- Фиксация и проверка: Крепеж натяжителя затягивается с предписанным моментом. Коленвал проворачивается на 2 полных оборота, после чего натяжение проверяется повторно.

| Тип натяжителя | Признак правильного натяжения | Ошибки при регулировке |

|---|---|---|

| Автоматический (пружинный) | Указатель на корпусе совпадает с контрольной меткой | Забыть снять стопор после установки (ведет к перетяжке) |

| Ручной (резьбовой) | Ремень не проворачивается пальцем на 90° на участке между шкивами | Перетяжка "на глаз" без замера прогиба (вызывает перегруз подшипников) |

После регулировки запустите двигатель на 3-5 минут, затем повторно проверьте натяжение: теплое состояние может изменить положение ремня. При замене компонентов ГРМ всегда устанавливайте новый натяжитель и ролики – их ресурс сопоставим с ресурсом ремня.

Диагностика износа цепи ГРМ по характерным признакам

Износ цепи ГРМ проявляется специфичными симптомами, возникающими из-за растяжения, износа зубьев звездочек или ослабления натяжителя. Своевременное выявление этих признаков предотвращает критичные повреждения двигателя.

Нарушение синхронизации валов из-за удлинения цепи приводит к сбоям в работе фаз газораспределения. Это отражается на стабильности работы ДВС и формировании топливовоздушной смеси.

Характерные признаки износа

- Металлический стук/шум в передней части двигателя на холостом ходу, усиливающийся при резком сбросе газа

- Затрудненный запуск двигателя (особенно "на холодную") из-за смещения фаз газораспределения

- Плавающие обороты холостого хода с тенденцией к самопроизвольной остановке мотора

- Появление ошибок P0016/P0017 (рассогласование положения распредвала и коленвала)

- Снижение мощности и приемистости двигателя, "провалы" при разгоне

- Вибрации на холостом ходу из-за нарушения балансировки

Для точной диагностики измеряют длину цепи и проверяют люфт натяжителя. Критичным считается удлинение цепи более чем на 4% от номинального размера.

| Признак | Причина | Риск последствий |

|---|---|---|

| Перескакивание цепи | Критичное растяжение | Загиб клапанов |

| Резкий металлический лязг | Поломка успокоителя | Обрыв цепи |

Симптомы износа направляющих втулок клапанов

Износ направляющих втулок клапанов проявляется через характерные признаки, связанные с нарушением герметичности камеры сгорания и отклонением траектории движения клапанов. Первичным индикатором становится повышенный расход моторного масла – оно просачивается в камеру сгорания через увеличенные зазоры между стержнями клапанов и стенками втулок.

Другим очевидным симптомом является густой сизый или синеватый дым из выхлопной трубы, особенно заметный при резком нажатии на педаль газа после холостого хода. Это свидетельствует о сгорании масла, попавшего в цилиндры из-за нарушения уплотнения клапанов.

Дополнительные признаки износа

- Стуки или щелчки в верхней части двигателя на холостых оборотах, исчезающие при повышении частоты вращения коленвала.

- Неустойчивая работа на холостом ходу (троение) из-за нарушения герметичности прилегания тарелки клапана к седлу.

- Снижение компрессии в отдельных цилиндрах, выявляемое при замерах.

- Замасливание электродов свечей зажигания в проблемных цилиндрах.

При сильном износе возможна вибрация двигателя и потеря мощности из-за неполного закрытия клапанов. В критических случаях возникает риск зависания клапана с последующим контактом с поршнем, что приводит к серьезным механическим повреждениям.

Причины и признаки прогара клапанов в цилиндрах

Прогар клапана возникает из-за локального перегрева рабочей кромки, приводящего к оплавлению и разрушению металла. Основными провоцирующими факторами являются нарушения теплового режима, механические повреждения или усталость материала.

Негерметичность прогоревшего клапана вызывает серьезные сбои в работе цилиндра. Выявление проблемы на ранней стадии предотвращает катастрофические последствия для двигателя.

Причины возникновения

- Нарушение теплового зазора: Недостаточный зазор препятствует полному закрытию, оставляя щель для прохождения раскаленных газов

- Перегрев двигателя: Сбои в системе охлаждения или смазки, длительная работа под экстремальной нагрузкой

- Дефекты прилегания: Износ или коробление седла клапана, нагар на рабочей фаске

- Некорректное смесеобразование: Работа на обедненной топливно-воздушной смеси повышает температуру выхлопа

- Естественный износ: Истончение кромки клапана после длительной эксплуатации

- Низкое октановое число топлива: Детонация создает ударные тепловые нагрузки

Ключевые признаки неисправности:

- Характерное "троение" двигателя на всех режимах из-за потери компрессии

- Хлопки во впускном/выпускном коллекторе при запуске или сбросе газа

- Заметное снижение мощности и приемистости

- Повышенный расход топлива и масла (при повреждении маслосъемных колпачков)

- Густой белый дым из выхлопной трубы на прогретом двигателе

- Металлический стук в области ГБЦ при разгоне

Шум гидрокомпенсаторов: диагностика и способы устранения

Характерный стук в зоне клапанной крышки при работе двигателя указывает на неисправность гидрокомпенсаторов. Этот шум возникает из-за нарушения их способности автоматически регулировать тепловые зазоры клапанов, приводя к ударным нагрузкам в механизме ГРМ.

Основные причины шума включают: загрязнение масляных каналов, износ плунжерных пар, негерметичность обратного клапана, недостаточное давление масла или использование неподходящей смазки. Точная диагностика требует последовательной проверки всех элементов системы.

Методы диагностики

Определение источника шума выполняется поэтапно:

- Контроль уровня и качества масла – проверка щупом, оценка вязкости и загрязненности

- Локализация шумящего компенсатора с помощью акустического стетоскопа

- Замер давления в масляной системе специальным манометром

- Механическая проверка демонтированных гидрокомпенсаторов:

- Тест на утечку (сжатие стальным стержнем)

- Визуальный осмотр поверхностей трения

- Проверка хода плунжера

Способы устранения неисправности:

| Причина | Решение |

|---|---|

| Загрязнение масляных каналов | Промывка двигателя специальным составом, замена масла и фильтра |

| Износ плунжерной пары | Замена дефектных гидрокомпенсаторов комплектом |

| Низкое давление масла | Диагностика масляного насоса, замена редукционного клапана |

| Залипание шарикового клапана | Ультразвуковая очистка в ванне с растворителем |

| Несоответствие масла | Переход на смазку с допуском производителя (правильная вязкость) |

После ремонта обязателен холодный пуск с последующей проверкой на рабочих температурах. Шум должен исчезнуть в течение 5-10 минут работы двигателя после сборки. Профилактика включает регулярную замену масла и использование качественных фильтров.

Обслуживание механизма ГРМ: периодичность замены расходников

Своевременная замена расходных компонентов ГРМ предотвращает обрыв ремня или цепи, что исключает катастрофические последствия: деформацию клапанов, повреждение поршней и капитальный ремонт двигателя. Пренебрежение регламентом ведет к сложным и дорогостоящим поломкам.

Ключевые расходники включают ремень ГРМ (или цепь), натяжные/направляющие ролики, натяжители, помпу охлаждения и сальники распредвалов. Периодичность замены зависит от типа привода, материалов компонентов, стиля эксплуатации и рекомендаций производителя.

Рекомендуемая периодичность замены компонентов

| Компонент | Пробег (км) | Срок (годы) | Примечания |

|---|---|---|---|

| Ремень ГРМ | 60 000–120 000 | 4–6 | Требует замены роликов и натяжителя одновременно |

| Цепь ГРМ | 150 000–250 000 | 10–15 | Меняют с натяжителем и успокоителями при износе |

| Помпа охлаждения | 60 000–120 000 | 4–6 | Заменяют вместе с ремнем ГРМ для экономии трудозатрат |

| Сальники распредвалов | По необходимости | – | Контролируют при замене ремня/цепи на предмет течи масла |

Критические факторы, сокращающие ресурс: агрессивное вождение, частые перегревы двигателя, контакт с техническими жидкостями (масло, антифриз), использование неоригинальных запчастей. Визуальный осмотр на трещины и расслоение обязателен при каждом ТО.

Точные интервалы указаны в руководстве по эксплуатации автомобиля. Для цепных ГРМ сигналом к внеплановой замене служит повышенный шум (металлический стук) в районе привода.

Влияние качества масла на ресурс газораспределительного механизма

Моторное масло критически влияет на долговечность ГРМ, обеспечивая смазку высоконагруженных узлов: кулачков распределительного вала, толкателей, коромысел и гидрокомпенсаторов. Оно формирует защитную масляную пленку, предотвращающую сухое трение и микросваривание металлических поверхностей. Недостаточная смазка этих компонентов ведет к абразивному износу, задирам и пластическим деформациям.

Некачественное или отработавшее масло теряет вязкостные свойства и противоизносные характеристики, провоцируя масляное голодание в верхней части двигателя. Это вызывает перегрев деталей ГРМ, ускоренную усталость металла и нарушение тепловых зазоров. Особенно опасно закоксовывание масляных каналов гидрокомпенсаторов, приводящее к их заклиниванию и ударным нагрузкам на клапанный привод.

Ключевые аспекты воздействия масла на износ ГРМ

| Фактор масла | Последствия для ГРМ |

|---|---|

| Низкая вязкость | Разрыв масляной пленки, контактный износ кулачков распредвала, эрозия поверхностей толкателей |

| Слабая термоокислительная стабильность | Образование лаковых отложений на направляющих втулках клапанов, снижение подвижности стержней |

| Недостаток моющих присадок | Закоксовывание каналов гидрокомпенсаторов, нарушение регулировки зазоров, повышенный шум |

| Деградация противоизносных присадок (ZnDDP) | Ускоренный износ кулачков распредвала и коромысел, образование задиров |

Основные требования к маслу для сохранения ресурса ГРМ:

- Строгое соответствие вязкости по SAE рекомендациям производителя двигателя

- Наличие высокоэффективных противоизносных присадок, особенно для пар трения "кулачок-толкатель"

- Поддержание стабильной масляной пленки при экстремальных давлениях и температурах

- Способность предотвращать образование отложений в зонах высокого нагрева

Соблюдение интервалов замены масла и фильтра не менее важно, чем его изначальное качество. Продукты износа и термического разложения масла действуют как абразив, ускоряющий выработку деталей ГРМ. Особенно критичен своевременный сервис для двигателей с фазовращателями, где загрязнения нарушают работу гидравлических контуров.

Последствия обрыва ремня ГРМ для поршневой группы

Обрыв ремня ГРМ мгновенно нарушает синхронизацию вращения коленчатого и распределительного валов. Поршни, движимые инерцией коленвала, продолжают поступательное движение, в то время как клапаны (управляемые распредвалом) остаются в фиксированном положении, чаще всего частично или полностью открытыми.

Возникает фатальное столкновение: движущиеся вверх поршни с высокой силой ударяют по не успевшим закрыться тарелкам клапанов. Эта неконтролируемая механическая интерференция приводит к катастрофическим разрушениям ключевых компонентов поршневой группы и ГРМ.

Основные виды повреждений:

- Деформация или срез клапанов: Штанги клапанов гнутся, тарелки разрушаются или отрываются.

- Разрушение поршней: Юбки и днища поршней трескаются, получают пробоины или сколы от удара о клапана.

- Повреждение шатунов: Шатуны могут погнуться из-за резкого останова поршня в ВМТ или получить микротрещины.

- Разрушение направляющих втулок клапанов и седел: Ударная нагрузка выбивает втулки, повреждает посадочные седла клапанов в головке блока.

- Задиры на зеркале цилиндров: Обломки клапанов, поршней или компрессионных колец царапают стенки цилиндров.

Степень тяжести последствий напрямую зависит от конструкции двигателя (интерференционный или нет), текущих оборотов в момент обрыва и угла остановки распредвала. В подавляющем большинстве современных интерференционных моторов обрыв ремня ГРМ гарантированно требует капитального ремонта или замены силового агрегата.

Список источников

Источники технической информации.

Материалы для изучения устройства ГРМ.

- Раймпель Й. Шасси автомобиля. Том 1. – М.: Машиностроение, 1983.

- Родичев В.А. Устройство автомобиля. – М.: Академия, 2015.

- Пехальский А.П. Устройство автомобилей. – Мн.: Вышэйшая школа, 2010.

- Вахламов В.К. Автомобили: Основы конструкции. – М.: Академия, 2019.

- ГОСТ Р 53690-2009. Двигатели внутреннего сгорания. Термины и определения.

- Техническая документация производителей ДВС (Mercedes-Benz OM654, Toyota NZ).

- Учебные пособия по курсу "Автомобильные двигатели" МГТУ им. Баумана.