Самостоятельная диагностика и ремонт цилиндров двигателя

Статья обновлена: 01.03.2026

Цилиндры двигателя – критически важный компонент, определяющий мощность, экономичность и ресурс силового агрегата.

Своевременная диагностика и устранение неисправностей предотвращают катастрофические поломки и дорогостоящий капитальный ремонт.

Освоение базовых методов проверки геометрии, герметичности и состояния зеркала цилиндров позволяет самостоятельно оценить износ и принять решение о ремонте.

Правильный подход к расточке, хонингованию и подбору ремонтных поршневых групп обеспечит восстановление работоспособности двигателя без обращения в сервис.

Снятие головки блока цилиндров: последовательность действий

Перед началом работ убедитесь в наличии необходимых инструментов: динамометрический ключ, набор головок, свечной ключ, съёмники патрубков, чистая ветошь и контейнеры для слива жидкостей. Обязательно отсоедините минусовую клемму аккумулятора и слейте охлаждающую жидкость через пробки в блоке цилиндров и радиаторе.

Демонтируйте все компоненты, препятствующие доступу к ГБЦ: воздушный фильтр, кожух вентилятора, высоковольтные провода, топливные шланги и электроразъёмы датчиков. Отсоедините впускной и выпускной коллекторы, предварительно обработав крепёжные болты проникающей смазкой при наличии коррозии.

Пошаговый процесс демонтажа

- Снятие ремня ГРМ/цепи:

- Закрепите маховик стопорным штифтом

- Ослабьте натяжитель и снимите приводные ремни

- Демонтируйте кожух ГРМ, открутив крепёжные болты

- Откручивание болтов ГБЦ:

- Выкрутите свечи зажигания для снижения компрессии

- Ослабляйте болты крест-накрест в 3 этапа:

- Первичное ослабление на ¼ оборота

- Повторное прохождение схемы

- Полное выкручивание

- Демонтаж головки:

- Аккуратно подденьте ГБЦ монтажной лопаткой в специальных пазах

- Поднимайте строго вертикально без перекосов

- Немедленно закройте цилиндры чистой ветошью

Схема откручивания болтов (пример для 10-болтовой ГБЦ):

| Этап | Последовательность |

|---|---|

| 1 | 10 → 9 → 6 → 5 |

| 2 | 2 → 1 → 7 → 8 |

| 3 | 3 → 4 → 10 → 9 |

После снятия очистите привалочные поверхности блока и ГБЦ от остатков прокладки пластиковым скребком. Проверьте болты на деформацию – заменяйте при малейших признаках растяжения. Храните головку на деревянной подставке клапанами вверх.

Визуальный осмотр стенок цилиндров на задиры и повреждения

Начните с тщательной очистки цилиндров от нагара и остатков масла с помощью мягкой ветоши и специального растворителя. Убедитесь, что поверхность полностью сухая и доступна для детального изучения при ярком освещении – используйте фонарь или переносную лампу для выявления малозаметных дефектов.

Вращайте коленчатый вал вручную, последовательно выводя каждый цилиндр в верхнюю мертвую точку (ВМТ). Это обеспечит полный обзор всей рабочей поверхности стенки на протяжении всего хода поршня. Особое внимание уделите зонам около зеркала цилиндра и верхней части, где чаще всего возникают термические повреждения.

Ключевые дефекты и методы их выявления

Ищите следующие типы повреждений на зеркале цилиндра:

- Задиры – глубокие продольные царапины, оставляемые поршневыми кольцами или юбкой поршня при перегреве. Проведите ногтем поперек предполагаемого дефекта: если он ощущается, цилиндр требует расточки.

- Блестящие полосы ("зализанные" участки) – свидетельствуют о локальном трении из-за деформации цилиндра или перекоса поршня.

- Коричневые или синие пятна – признаки перегрева, приводящего к изменению структуры металла.

Для оценки износа используйте микрометр или нутромер в трех плоскостях:

- Перпендикулярно оси коленвала у верхнего края цилиндра (зона максимального износа).

- По центру рабочей поверхности.

- В нижней части (над днищем поршня в НМТ).

| Тип дефекта | Допустимость | Требуемое действие |

| Мелкие царапины (до 0.05 мм) | Допустимы | Притирка хоном |

| Глубокие задиры | Недопустимы | Расточка под ремонтный размер |

| Эллипсность >0.1 мм | Недопустима | Гильзовка или расточка |

Важно: Наличие вертикальных рисок допустимо, если они не ощущаются ногтем и не превышают глубины 0.008 мм. Горизонтальные риски любой глубины требуют устранения – они нарушают уплотнение поршневых колец. При выявлении трещин (видимых как тонкие темные линии под углом) блок цилиндров подлежит замене или профессиональному ремонту.

Измерение эллипсности цилиндров нутромером

Эллипсность определяется как разность между максимальным и минимальным диаметрами цилиндра в одном поперечном сечении. Для точного замера нутромер устанавливают в плоскость, перпендикулярную оси цилиндра, после чего фиксируют показания в нескольких направлениях. Критически важно выполнять измерения ниже зоны задиров и выше нижней мертвой точки поршня.

Сначала отрегулируйте нутромер по эталонному микрометру на номинальный размер цилиндра. Удерживая инструмент строго параллельно оси коленвала, проведите замеры в двух перпендикулярных плоскостях: вдоль оси двигателя (A-A) и перпендикулярно ей (Б-Б). Повторите процедуру минимум на трех уровнях по высоте цилиндра: возле зеркала, в средней части и у нижнего края.

Порядок вычисления эллипсности

- Запишите значения диаметров в плоскости A-A на каждом уровне

- Зафиксируйте диаметры в плоскости Б-Б на тех же уровнях

- Рассчитайте разницу между замерами в каждой точке: Δ = |A-A – Б-Б|

- Определите максимальную полученную разницу – это эллипсность

| Уровень замера | Плоскость A-A (мм) | Плоскость Б-Б (мм) | Разница Δ (мм) |

|---|---|---|---|

| Верхний | 85,10 | 85,15 | 0,05 |

| Средний | 85,12 | 85,20 | 0,08 |

| Нижний | 85,08 | 85,14 | 0,06 |

Эллипсность превышает допустимую норму (обычно 0,02-0,03 мм для бензиновых ДВС), если максимальная Δ приближается к 0,05 мм и более. При обнаружении такой деформации требуется расточка блока с последующей хонинговакой. Игнорирование эллипсности приводит к прорыву газов, ускоренному износу колец и повышенному расходу масла.

Проверка конусности цилиндров в трех плоскостях

Проверка конусности выполняется нутромером или микрометрическим индикатором с удлинителем (индикаторной головкой). Цилиндр условно делят по высоте на три зоны: верхнюю (у компрессионных колец), среднюю (рабочая часть) и нижнюю (у маслосъемных колец). Замеры производятся в каждой зоне в двух взаимно перпендикулярных плоскостях: параллельной оси коленчатого вала (плоскость A) и перпендикулярной ей (плоскость B). Это позволяет выявить неравномерный износ по высоте и направлению.

Нутромер последовательно устанавливают в верхнюю, среднюю и нижнюю зоны цилиндра. В каждой зоне фиксируют размеры сначала в плоскости A, затем поворачивают инструмент на 90 градусов и замеряют в плоскости B. Все полученные значения записывают для дальнейшего сравнения. Точность замеров критична, поэтому инструмент перед использованием калибруют по эталонному кольцу или микрометру.

Порядок интерпретации результатов

- Конусность по вертикали: Определяется разницей диаметров между верхней и нижней зоной в одной плоскости (A или B). Вычисляют отдельно для плоскостей: КонусностьA = Dверх A - Dниз A; КонусностьB = Dверх B - Dниз B.

- Овальность в зоне: Рассчитывается для каждой зоны как разность между замерами в плоскостях A и B: Овалверх = |Dверх A - Dверх B|; Овалсред = |Dсред A - Dсред B|; Овалниз = |Dниз A - Dниз B|.

- Максимальный износ: Определяется по наибольшему отклонению от номинального диаметра среди всех замеров.

| Зона цилиндра | Плоскость A (мм) | Плоскость B (мм) | Овальность зоны (мм) |

|---|---|---|---|

| Верхняя | Замер 1A | Замер 1B | |1A - 1B| |

| Средняя | Замер 2A | Замер 2B | |2A - 2B| |

| Нижняя | Замер 3A | Замер 3B | |3A - 3B| |

| Конусность (A) | |Замер 1A - Замер 3A| | - | |

| Конусность (B) | |Замер 1B - Замер 3B| | - | |

Цилиндр требует расточки или гильзования при превышении допустимых значений конусности (обычно >0.015-0.03 мм для бензиновых ДВС) или овальности (часто >0.01-0.025 мм). Точные пределы указаны в спецификации производителя двигателя. Игнорирование конусности приводит к прорыву газов, угару масла и снижению компрессии.

Контроль зеркала цилиндра щупом-лекалом

Щуп-лекало представляет собой калиброванную металлическую пластину с абсолютно ровной измерительной поверхностью. Его прикладывают к стенкам цилиндра по осям, параллельным и перпендикулярным коленчатому валу, для выявления локальных отклонений геометрии.

Проверка осуществляется в нескольких вертикальных плоскостях (обычно 3-4 по высоте цилиндра). Щуп последовательно прижимают к поверхности, фиксируя наличие зазоров между ним и зеркалом, которые указывают на эллипсность, конусность или местные дефекты.

Порядок выполнения замеров

- Тщательно очистите зеркало цилиндра от нагара и масла растворителем.

- Установите поршень в нижнюю мертвую точку (НМТ) для доступа к верхней зоне гильзы.

- Приложите лекало к стенке вдоль оси коленвала. Проверьте зазор на просвет или щупом-щупом.

- Повторите замер в перпендикулярной плоскости (поперек оси коленвала).

- Переместите лекало на 50-70 мм ниже и выполните аналогичные измерения.

| Тип отклонения | Признак при замере |

| Эллипсность | Разница зазоров во взаимно перпендикулярных плоскостях |

| Конусность | Увеличение зазора при смещении лекала вниз |

| Бочкообразность | Максимальный зазор в средней части гильзы |

| Местные риски | Локальные просветы под лекалом в отдельных точках |

Критичные показатели: Зазор >0,05 мм по всей длине или >0,02 мм на участке 20 мм требует расточки/хонингования. Обязательно сравнивайте результаты с допусками производителя для конкретной модели двигателя.

Важно: Замеры проводят при температуре 18-25°C. Используйте лекало с длиной, превышающей диаметр цилиндра минимум на 20%. Фиксация результатов в протоколе с указанием позиций замеров упрощает анализ износа.

Диагностика компрессии: использование компрессометра

Проверка компрессии – ключевой этап диагностики состояния цилиндропоршневой группы и клапанов. Для точных замеров необходим исправный компрессометр, соответствующий типу двигателя (бензиновый или дизельный) и резьбе свечных отверстий.

Перед началом измерений прогрейте двигатель до рабочей температуры (80–90°C), отключите топливный насос/форсунки и систему зажигания. Выкрутите все свечи зажигания или накаливания, обеспечьте полный заряд аккумулятора.

Порядок проведения замеров

- Плотно вкрутите наконечник компрессометра в свечное отверстие первого цилиндра.

- Попросите помощника выжать педаль газа "в пол" (для открытия дроссельной заслонки) и вращать стартером коленвал 5–7 секунд.

- Зафиксируйте максимальное значение на шкале прибора и запишите его.

- Повторите процедуру для остальных цилиндров, соблюдая последовательность работы двигателя.

Анализ результатов: Сравните показания между цилиндрами. Допустимое отклонение – не более 10% от максимального значения. Например, если в трех цилиндрах 12 бар, а в одном – 10.5 бар, это указывает на проблему в "слабом" цилиндре.

Критичные отклонения:

- Значения ниже 9–10 бар в бензиновых двигателях – признак износа поршневых колец, стенок цилиндров или повреждения клапанов.

- Разница >15% между цилиндрами – требует углубленной диагностики (например, проверки с добавлением масла в цилиндр).

| Симптом при замере | Возможная причина |

| Низкая компрессия во всех цилиндрах | Общий износ ЦПГ, закоксовка колец |

| Низкая компрессия в одном цилиндре | Прогар клапана, залегание колец, трещина в седле клапана |

| Компрессия повысилась после добавления 5 мл масла | Износ поршневых колец или цилиндра |

| Компрессия не изменилась после добавления масла | Проблема с клапанами (неплотное прилегание, деформация) |

После диагностики установите свечи на место, подключите топливную систему и зажигание. Учтите: точность замеров зависит от скорости вращения коленвала, поэтому исправность стартера и АКБ критична.

Анализ состояния поршневых колец и канавок

Тщательно очистите поршень от нагара специальным растворителем или мягким абразивом, избегая повреждения поверхностей. Осмотрите каждое кольцо на предмет сколов, глубоких царапин, трещин или признаков задиров. Проверьте торцевые зазора в канавках с помощью щупа, сравнивая значения с допусками производителя – увеличенный зазор указывает на износ колец.

Оцените состояние канавок: отсутствие заусенцев, равномерность боковых поверхностей и глубину. Используйте новое кольцо для замера радиального зазора в канавке – если лезвие щупа толщиной 0,1 мм свободно проходит между кольцом и стенкой канавки, износ критичен. Особое внимание уделите маслосъемным кольцам и расширителям – их деформация приводит к повышенному расходу масла.

Ключевые критерии оценки

- Подвижность колец: кольца должны свободно вращаться в канавках пальцем без заклинивания.

- Зазор в стыке: при установке кольца в цилиндр щупом проверьте торцевой зазор (норма: 0.2-0.5 мм для компрессионных).

- Равномерность износа: односторонний износ канавок сигнализирует о перекосе поршня или деформации шатуна.

| Дефект | Последствия | Решение |

|---|---|---|

| Залегание колец | Падение компрессии, масложор | Замена колец, обработка канавок |

| Ступенчатый износ канавок | Прорыв газов в картер | Расточка канавок под ремонтные кольца |

| Трещины перемычек | Разрушение поршня | Обязательная замена поршня |

При обнаружении задиров на юбке поршня или выработки в канавках более 0,15 мм обязательна замена поршневой группы. Установка новых колец на изношенные канавки приведет к ускоренному выходу из строя и повторному ремонту.

Выявление дефектов гильз цилиндров (если установлены)

После демонтажа головки блока цилиндров и извлечения поршней с шатунами, гильзы требуют тщательного визуального и инструментального контроля. Основные дефекты возникают на рабочей поверхности, контактирующей с поршневыми кольцами, и в зоне посадки в блоке.

Ключевым этапом является очистка гильз от нагара и остатков масла с последующим осмотром при ярком освещении. Это позволяет выявить явные повреждения и участки аномального износа.

Основные виды дефектов гильз цилиндров

К наиболее распространенным проблемам относятся:

- Задиры (риски): Глубокие продольные царапины от абразивных частиц или перегрева. Определяются визуально и на ощупь (цеплянием ногтя).

- Эллипсность и конусность: Нарушение геометрии (овальная выработка или сужение к низу). Измеряется микрометром или нутромером в 3-4 поясах по высоте и в двух перпендикулярных плоскостях.

- Выработка "ступеньки" у верхнего края: Образуется от контакта с верхним компрессионным кольцом. Чувствуется пальцем как кромка.

- Раковины и коррозия: Локальные углубления от кавитации охлаждающей жидкости или химического воздействия.

- Трещины: Чаще в зоне "посадочного" пояса или у фланца. Выявляются опрессовкой под давлением или окрашиванием спецсоставом.

- Нарушение посадки в блоке: Проверяется на отсутствие люфтов и следов пробуксовки ("проворачивания").

Методы диагностики

Для точной оценки состояния применяют:

| Метод | Инструмент | Что выявляет |

|---|---|---|

| Визуальный осмотр | Лампа, лупа | Задиры, раковины, сколы, коррозию, трещины |

| Тактильный контроль | Пальцы, ноготь | "Ступеньку", глубину рисок |

| Измерение геометрии | Нутромер, микрометр | Эллипсность, конусность, диаметр |

| Проверка герметичности | Опрессовочная плита, краситель | Скрытые трещины |

Важно: Гильзу бракуют при обнаружении трещин, глубоких задиров, критической выработки (превышающей допуски производителя), значительной эллипсности/конусности или повреждений посадочных поверхностей. Незначительные дефекты иногда устраняют хонингованием, но только если остаточная толщина стенки позволяет это сделать.

Определение необходимости расточки по замерам износа

Износ цилиндров измеряется микрометром или нутромером в нескольких плоскостях: перпендикулярно оси коленвала (горизонталь) и параллельно ей (вертикаль). Замеры выполняют минимум в двух уровнях по высоте: в зоне верхнего положения верхнего компрессионного кольца (максимальная нагрузка) и в нижней части гильзы (минимальный износ). Данные сравнивают с паспортными размерами блока.

Критическими параметрами для принятия решения о расточке являются: превышение допустимого заводом диаметра, овальность (разница между горизонтальным и вертикальным диаметром в одной плоскости) и конусность (разница диаметров между верхним и нижним уровнем). Допустимые значения варьируются в зависимости от модели двигателя, но общие принципы универсальны.

Критерии необходимости расточки

Обязательная расточка требуется при:

- Превышении максимального ремонтного размера, указанного в технической документации.

- Овальности цилиндра более 0,03-0,05 мм (для большинства бензиновых ДВС).

- Конусности свыше 0,03-0,06 мм на длине хода поршня.

- Наличии глубоких задиров или рисок, не устраняемых хонингованием.

Важно: Даже при допустимом износе по диаметру, значительная овальность или конусность нарушают герметичность камеры сгорания, приводят к прорыву газов и повышенному расходу масла ("жору"). В таких случаях расточка под ремонтный размер неизбежна.

| Параметр | Допустимый износ | Критический износ (требует расточки) |

|---|---|---|

| Диаметр цилиндра | До ремонтного размера | Выше ремонтного размера |

| Овальность | ≤ 0,03 мм | > 0,05 мм |

| Конусность | ≤ 0,03 мм | > 0,06 мм |

При незначительных отклонениях (в пределах допуска) допустимо хонингование цилиндров без увеличения диаметра. Окончательное решение принимается после анализа всех замеров, визуального контроля состояния зеркала и учета планируемого ресурса двигателя.

Подбор ремонтных поршней и колец по размеру

После расточки цилиндров до ремонтного размера требуется установка соответствующих поршней и колец. Ремонтные размеры стандартизированы: для большинства двигателей это ступени +0.25 мм, +0.50 мм, +0.75 мм и +1.00 мм относительно номинального диаметра. Точное значение определяется глубиной обработки стенок цилиндра и допустимыми параметрами износа, указанными в технической документации.

Используйте микрометр для замера диаметра расточенного цилиндра в нескольких плоскостях (перпендикулярно оси коленвала и по высоте). Сравните результаты с таблицей ремонтных размеров для вашей модели двигателя. Обязательно подбирайте поршни и кольца одного ремонтного размера – смешение недопустимо.

| Ремонтная ступень | Увеличение диаметра (мм) | Маркировка на поршне |

|---|---|---|

| 1-й ремонт | +0.25 | 25 или ● |

| 2-й ремонт | +0.50 | 50 или ●● |

| 3-й ремонт | +0.75 | 75 или ●●● |

| 4-й ремонт | +1.00 | 100 или ●●●● |

Проверьте тепловой зазор между юбкой нового поршня и стенкой цилиндра щупом: для бензиновых ДВС он составляет 0.02–0.05 мм, для дизельных – 0.15–0.20 мм. Зазор в замках колец контролируйте, помещая кольцо в цилиндр и замеряя щупом стык – значения должны соответчить мануалу (обычно 0.2–0.4 мм).

Критические ошибки при подборе:

- Установка поршней без учета фактического диаметра цилиндра после расточки

- Использование колец отличного от поршней ремонтного размера

- Игнорирование проверки бокового зазора колец в канавках поршня

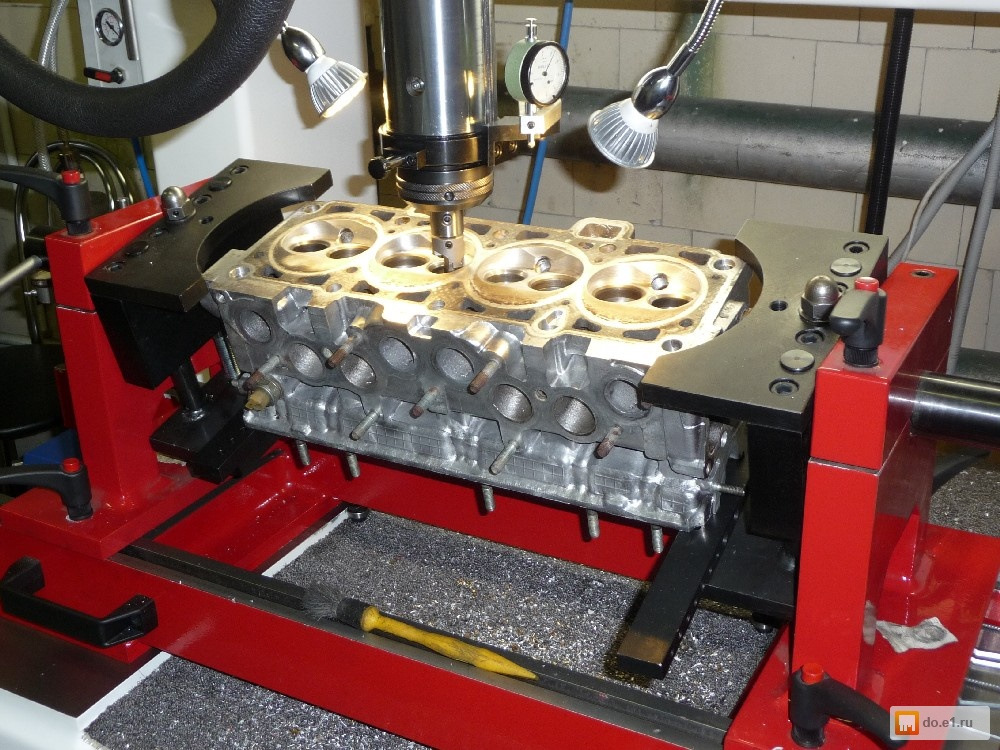

Технология ручной расточки цилиндров

Подготовьте блок цилиндров: тщательно очистите его от загрязнений, удалите остатки прокладок и масла. Надежно закрепите блок на станине расточного станка, используя динамометрический ключ для равномерной затяжки крепежных болтов. Проверьте соосность коленчатых валов и правильность позиционирования блока с помощью индикаторных часов – отклонение не должно превышать 0.02 мм.

Подберите режущий инструмент (расточную головку) согласно требуемому диаметру цилиндра. Установите резцы с твердосплавными пластинами, проведите предварительную настройку диаметра обработки микрометрической регулировкой головки. Обязательно используйте охлаждающую жидкость (СОЖ) на основе масла для снижения трения и отвода тепла.

Этапы выполнения операции

- Черновая обработка: Установите глубину резания 0.1-0.2 мм за проход. Вращайте шпиндель на скорости 150-300 об/мин, плавно перемещая головку вдоль гильзы. Контролируйте биение инструмента индикатором.

- Чистовая расточка: Уменьшите глубину реза до 0.02-0.05 мм. Повысьте обороты до 400-600 об/мин для улучшения чистоты поверхности. Сделайте 2-3 финишных прохода без изменения настроек.

- Формирование хонингованной сетки: Для улучшения приработки поршневых колец выполните "холодное" хонингование специальной абразивной бороной под углом 50-60°.

Контроль качества: После обработки каждого цилиндра промеряйте диаметр в трех поясах и двух плоскостях микрометром или нутромером. Допустимая конусность и овальность – не более 0.015 мм. Проверьте шероховатость поверхности профилометром (оптимальное значение Ra 0.8-1.2 мкм).

Критические параметры при расточке:

| Межцентровое расстояние цилиндров | ±0.04 мм |

| Перпендикулярность оси к плоскости блока | ≤0.03 мм/100 мм |

| Температура блока во время обработки | не выше 40°C |

Промойте блок под давлением после завершения всех операций для удаления металлической стружки. Немедленно нанесите антикоррозионную смазку на обработанные поверхности. Учитывайте тепловое расширение материала – для алюминиевых блоков делайте припуск на 0.01 мм больше, чем для чугунных.

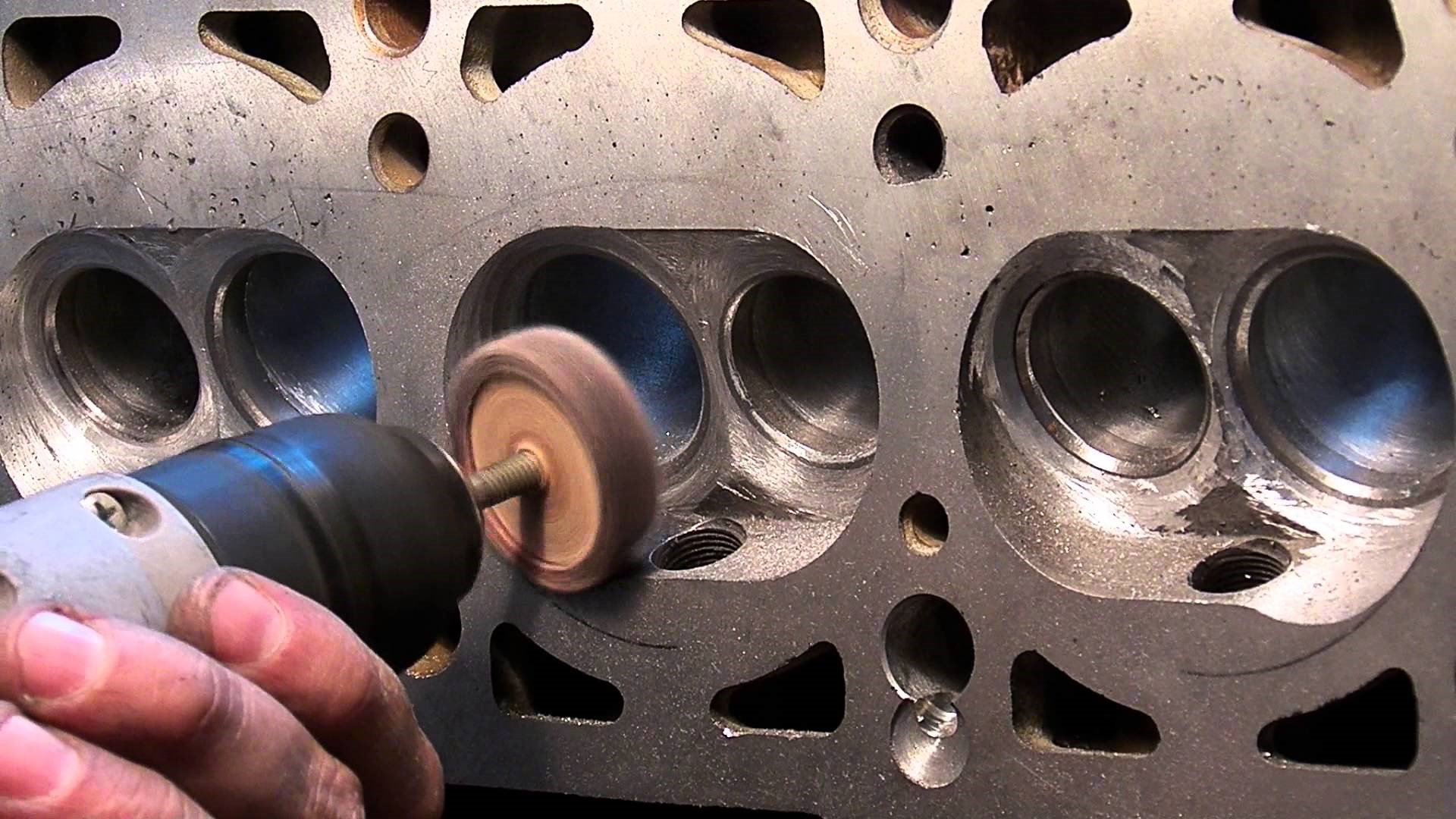

Выполнение хонингования после расточки цилиндров

Хонингование – обязательная финишная операция после расточки блока цилиндров, формирующая оптимальную микрорельеф поверхности для приработки поршневых колец и удержания масляной пленки. Без этой процедуры расточенная поверхность цилиндра остается слишком гладкой, что приводит к повышенному расходу масла, задирам и сокращению ресурса двигателя.

Процесс выполняется с помощью специального хонинговального инструмента (шарошки), который вращается и совершает возвратно-поступательные движения внутри цилиндра. Абразивные бруски инструмента снимают микроскопический слой металла, создавая сетку перекрещивающихся рисок под углом 50-60 градусов – это обеспечивает правильное распределение масла.

Ключевые этапы хонингования

Подготовка инструмента:

- Подбор зернистости брусков: начинают с крупнозернистых (для черновой обработки), завершают мелкозернистыми

- Проверка соосности штанги хон-станка и цилиндра

- Обеспечение обильной подачи СОЖ (смазочно-охлаждающей жидкости) для вымывания стружки и охлаждения

Технология обработки:

- Фиксация блока цилиндров на станине строго горизонтально

- Черновой хонинг – снимает следы расточки, выравнивает геометрию

- Промежуточная промывка цилиндров от абразивной пыли

- Чистовой хонинг – формирует окончательный профиль поверхности

- Финишная "промывка" брусками нулевой абразивности (пластиковыми) для удаления заусенцев

Контроль качества:

| Параметр | Норма | Метод проверки |

| Угол пересечения рисок | 50-60° | Визуальный осмотр, эталонные образцы |

| Глубина микрорисок | 0.005-0.01 мм | Профилометр |

| Шероховатость (Ra) | 0.8-1.2 мкм | Профилограф |

Важно: После хонингования категорически запрещено прикасаться к обработанной поверхности руками. Цилиндры немедленно промывают горячей водой с моющим средством, продувают сжатым воздухом и покрывают защитной смазкой во избежание коррозии. Установка поршней допускается только после полной сборки двигателя.

Правила установки поршней с новыми кольцами

Перед монтажом убедитесь в чистоте цилиндров, поршней и колец – отсутствие абразивных частиц критично. Смажьте стенки цилиндров и поршневые кольца моторным маслом тонким равномерным слоем для защиты от сухого запуска.

Правильно сориентируйте поршень в цилиндре: метка (стрелка или надпись «FRONT») на днище должна быть направлена в сторону передней части двигателя. Неправильная установка вызовет задиры и поломку.

Технология монтажа колец и поршня

Устанавливайте кольца на поршень в строгом порядке снизу вверх:

- Маслосъемное кольцо (состоит из двух тонких колец и расширителя):

- Сначала вставьте пружинный расширитель в канавку

- Затем аккуратно наденьте верхнюю и нижнюю стальные пластины

- Второе компрессионное кольцо (часто конической или бочкообразной формы)

- Верхнее компрессионное кольцо (обычно с хромовым покрытием или фаской)

Разведите замки колец под углом 120° относительно друг друга для предотвращения прорыва газов. Используйте специальные щипцы для сжатия колец – не допускайте перекоса или излома при вводе поршня в гильзу. Прикладывайте усилие только к бобышкам поршня ладонью или рукояткой молотка, избегая ударов по шатуну.

| Параметр | Контрольное значение |

|---|---|

| Зазор в замке кольца (в гильзе) | 0.25-0.45 мм (сверьте с мануалом двигателя) |

| Боковой зазор в канавке | 0.04-0.08 мм (щупом 0.1 мм не должен проходить) |

После установки всех поршней проверьте свободное вращение коленвала вручную. Прокачайте масляную систему перед запуском (при наличии возможности) для заполнения зазоров смазкой. Первый запуск выполняйте на минимальных оборотах 10-15 минут для приработки колец.

Сборка головки блока цилиндров после ремонта

Перед установкой головки блока цилиндров (ГБЦ) тщательно очистите привалочные поверхности блока и самой головки от остатков старой прокладки и загрязнений. Используйте пластиковый скребок и очиститель, избегая царапин на алюминиевых поверхностях. Проверьте состояние резьбы в отверстиях под шпильки или болты крепления – при необходимости восстановите ее метчиком.

Уложите новую прокладку ГБЦ на блок цилиндров строго по меткам (если предусмотрены производителем), совместив отверстия с направляющими штифтами. Не применяйте герметики, если это не указано в инструкции к конкретному двигателю. Убедитесь, что метки "TOP" или "FRONT" обращены в правильную сторону.

Ключевые этапы монтажа

Аккуратно установите головку на блок, избегая смещения прокладки. Вставьте крепежные болты или шпильки в отверстия, предварительно смазав их резьбу и торцы под шайбами моторным маслом (если иное не предусмотрено производителем). Начинайте затяжку строго в последовательности, указанной в руководстве по ремонту для вашего двигателя. Обычно это осуществляется от центра к краям крест-накрест.

- Затяните болты предварительным моментом (обычно 20-40 Нм) в 2-3 прохода по схеме.

- Доведите затяжку до рабочего момента (например, 80-110 Нм) тем же методом.

- Для болтов с углом затяжки выполните дополнительный поворот ключом на указанный градус (например, 90° или 120°) в той же последовательности.

Важно: Используйте только динамометрический ключ! Несоблюдение момента или последовательности ведет к деформации ГБЦ и утечкам. После затяжки установите остальные компоненты:

- Распредвалы (смазав кулачки и опоры маслом)

- Клапанные крышки с новой прокладкой

- Цепь/ремень ГРМ с натяжителями

- Коллекторы, термостат, датчики

| Компонент | Критичные моменты |

|---|---|

| Прокладка ГБЦ | Без перекосов, чистая поверхность |

| Болты крепления | Чистая резьба, смазка, динамометрический ключ |

| Ремень/цепь ГРМ | Совпадение меток распредвала/коленвала |

Замена масляного фильтра и моторного масла

Перед началом работ подготовьте необходимые материалы: новое моторное масло (объём уточните в руководстве к авто), совместимый масляный фильтр, ёмкость для слива отработки (минимум 5л), ключ для фильтра и торцевой ключ для сливной пробки. Убедитесь, что двигатель прогрет до рабочей температуры – это улучшит текучесть масла и полноту слива. Заглушите мотор и поставьте автомобиль на ровную площадку с доступом к поддону.

Поднимите авто на домкрате или эстакаде, обездвижьте противооткатными упорами. Под сливное отверстие поддона установите пустую тару. Аккуратно открутите сливную пробку торцевым ключом (остерегайтесь горячего масла!). После полного слива очистите пробку от металлической стружки, проверьте состояние уплотнительного кольца – при износе замените. Затяните пробку с моментом, указанным производителем.

Демонтаж старого и установка нового фильтра

Спецключом для масляных фильтров ослабьте старый фильтр. При отсутствии ключа используйте метод пробивания фильтра отвёрткой (только при полном сливе масла!). Полностью выкрутите фильтр рукой, предварительно подставив ёмкость – внутри осталось до 200 мл масла. Протрите посадочную площадку на блоке двигателя чистой ветошью.

- Нанесите тонкий слой свежего масла на резиновое уплотнение нового фильтра

- Вручную закрутите фильтр до прилегания уплотнителя к поверхности блока

- Докрутите фильтр на 3/4 оборота согласно инструкции на корпусе (обычно 15-20 Нм)

Через заливную горловину залейте новое масло, используя воронку. Контролируйте уровень щупом – он должен быть между метками MIN/MAX. Запустите двигатель на 1-2 минуты – масляное давление должно восстановиться (погаснет контрольная лампа). Проверьте герметичность под сливной пробкой и фильтром. Заглушите мотор, через 5 минут повторно проверьте уровень и долейте масло при необходимости.

| Ключевые параметры | Рекомендации |

|---|---|

| Периодичность замены | Каждые 10-15 тыс. км или 12 месяцев (смотрите мануал) |

| Момент затяжки сливной пробки | 25-40 Нм (точные данные для модели в сервисной книжке) |

| Утилизация отработки | Сдавайте в спецпункты приёма – запрещён слив в грунт! |

Важно: Используйте масло и фильтр, соответствующие допускам производителя вашего двигателя. Не применяйте универсальные фильтры сомнительных брендов – их перепускные клапаны могут не соответствовать давлению в системе. После первой поездки повторно проверьте отсутствие подтёков на прогретом моторе.

Первый запуск двигателя: проверка на стуки и течи

Перед первым запуском после ремонта цилиндров убедитесь в правильности сборки всех узлов, наличии необходимых жидкостей (масло, антифриз) и топлива. Проверьте надежность затяжки всех крепежных элементов, особенно головки блока цилиндров, поддона картера и патрубков системы охлаждения.

Запустите двигатель кратковременно (на 2-3 секунды) без подачи топлива (сняв предохранитель топливного насоса или разъём форсунок), чтобы создать масляное давление в системе. После этого выполните полноценный запуск, контролируя показания приборов (давление масла, температура).

Ключевые этапы проверки:

Контроль посторонних шумов:

- Стук шатунных вкладышей: Глухой металлический стук "под нагрузкой" при резком нажатии на газ. Требует немедленной остановки.

- Стук поршней: Сухой, "щелкающий" звук в зоне блока цилиндров, часто меняется с прогревом.

- Стук клапанов: Частый металлический звон в верхней части ГБЦ. Может указывать на неправильный тепловой зазор.

Поиск утечек:

- Осмотрите стык ГБЦ и блока цилиндров на предмет выхода охлаждающей жидкости или масла.

- Проверьте прокладку поддона картера и сливную пробку на подтекание масла.

- Контролируйте герметичность соединений патрубков системы охлаждения (включая радиатор и печку).

- Убедитесь в отсутствии течи топлива возле рампы форсунок и топливопроводов.

| Тип проблемы | Характерный признак | Экстренное действие |

| Сильная течь масла/антифриза | Капли или струйка под двигателем | Немедленная остановка двигателя |

| Глухой стук в нижней части блока | Усиливается с ростом оборотов | Прекращение работы ДВС, диагностика КШМ |

| Перегрев | Быстрый рост температуры на приборной панели | Остановка, проверка уровня антифриза и помпы |

После 5-10 минут работы на холостом ходу (без нагрузки) заглушите мотор и повторно проверьте момент затяжки болтов ГБЦ в соответствии со схемой производителя. Визуально осмотрите моторный отсек и поддон на предмет новых следов течи, которых не было до запуска.

Обкатка двигателя после ремонта цилиндров

Цель обкатки – обеспечить плавную приработку новых деталей цилиндропоршневой группы (поршней, колец, гильз/хонингованной поверхности блока) под щадящей нагрузкой. Это минимизирует риск задиров, деформаций и преждевременного износа, формируя оптимальную геометрию сопрягаемых поверхностей для герметичности камеры сгорания.

Пренебрежение режимом обкатки ведет к масложору, снижению компрессии, перегреву и сокращению ресурса двигателя. Соблюдение регламента критично независимо от вида ремонта (гильзование, расточка, хонингование).

Ключевые правила обкатки

Продолжительность: Рекомендуемый период – 1500–2000 км. Первые 500 км – наиболее ответственный этап.

Режимы работы двигателя:

- Избегайте постоянных оборотов: Плавно варьируйте нагрузку (например, движение с чередованием скоростей 50–70–90 км/ч).

- Запрещено:

- Длительная работа на холостом ходу (более 5 мин)

- Резкие ускорения ("педаль в пол")

- Высокие обороты (более 2500–3000 об/мин для атмосферных бензиновых ДВС)

- Буксировка прицепа или перегруз автомобиля

- Контроль параметров: Регулярно проверяйте уровень и состояние масла, температуру охлаждающей жидкости, отсутствие посторонних шумов или вибраций.

Первое ТО после ремонта:

- Замена масла и фильтра через 500–700 км пробега (удаляет металлическую стружку и продукты приработки).

- Повторная замена масла и фильтра по завершении полного цикла обкатки (1500–2000 км).

Рекомендуемые масла:

| Этап обкатки | Тип масла | Примечание |

| 0–500 км | Минеральное или полусинтетическое | Ускоряет приработку благодаря умеренным моющим свойствам |

| После 500 км | Синтетика (вязкость по допуску производителя) | Обеспечивает стабильную защиту |

Дополнительные меры: После первых 100–200 км прогретого двигателя проверьте и при необходимости подтяните болты крепления головки блока цилиндров (с соблюдением момента затяжки и порядка!). Контроль компрессии допустим только после полной обкатки.

Список источников

При подготовке материалов по самостоятельному ремонту цилиндров двигателя критически важно опираться на проверенную техническую информацию. Некорректная диагностика или нарушение процедур могут привести к серьезным повреждениям силового агрегата.

Ниже представлены категории авторитетных источников, содержащих детальные инструкции по измерению геометрии цилиндров, оценке состояния гильз, подбору ремонтных поршневых групп и особенностям сборки.

Рекомендуемые материалы

- Официальные сервисные руководства производителей двигателей (Factory Service Manuals)

- Специализированные пособия: "Диагностика и ремонт ДВС" Ю. Дацюка, "Технология ремонта двигателей" В. Морозова

- Технические стандарты ГОСТ Р 57425-2017 "Двигатели внутреннего сгорания. Ремонт цилиндропоршневой группы"

- Видеоархивы образовательных проектов: ADVANCE (разбор дефектов), Учебник Автодела (инструментарий)

- Отчеты о практических кейсах на профильных форумах: Drive2.ru (раздел "Двигатель"), Форум автомобилей УАЗ

- Протоколы измерений и таблицы номинальных параметров из технических справочников Autodata