Газораспределительный механизм - устройство, принцип работы, назначение, ТО и ремонт

Статья обновлена: 28.02.2026

Газораспределительный механизм (ГРМ) – критически важная система любого поршневого двигателя внутреннего сгорания. Он выполняет функцию точного дирижёра, синхронизируя процессы наполнения цилиндров свежей топливовоздушной смесью и удаления отработавших газов.

От чёткой и надёжной работы ГРМ напрямую зависят мощностные характеристики, экономичность, экологичность и общая долговечность силового агрегата. Механизм обеспечивает своевременное открытие и закрытие впускных и выпускных клапанов, строго согласуя эти действия с положением поршней и тактами работы двигателя.

Данная статья детально рассматривает конструктивные элементы ГРМ, объясняет принцип его функционирования, подчёркивает его ключевое назначение в работе двигателя, а также освещает основные аспекты его технического обслуживания и методики выполнения распространённых ремонтных операций для поддержания механизма в исправном состоянии.

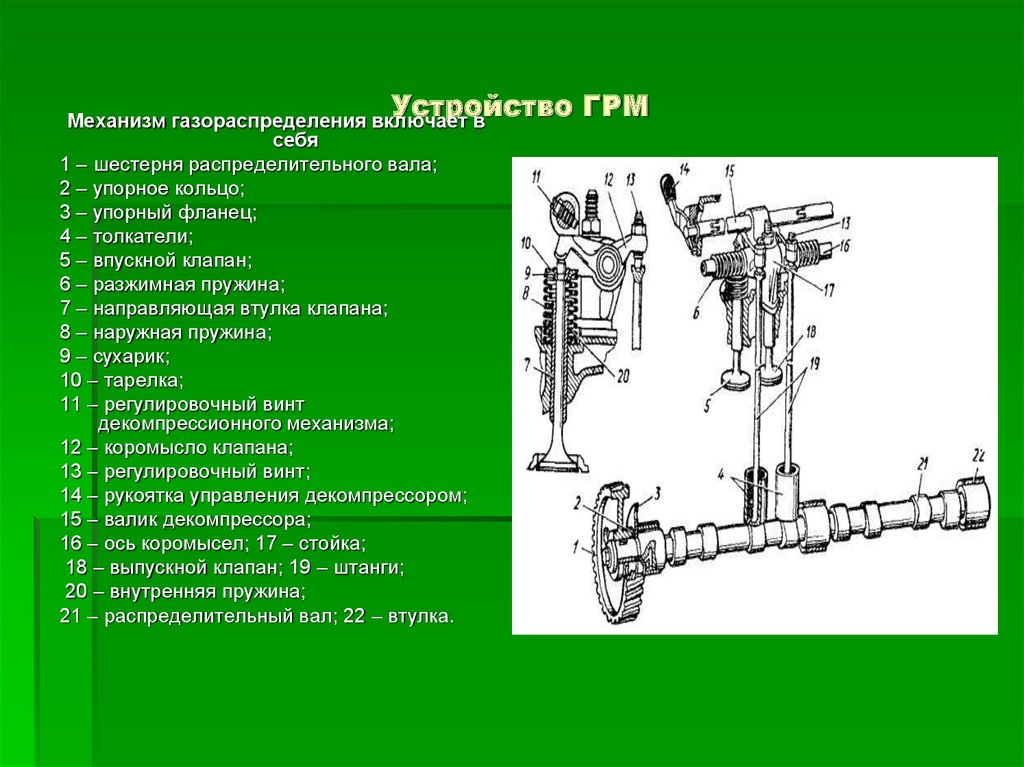

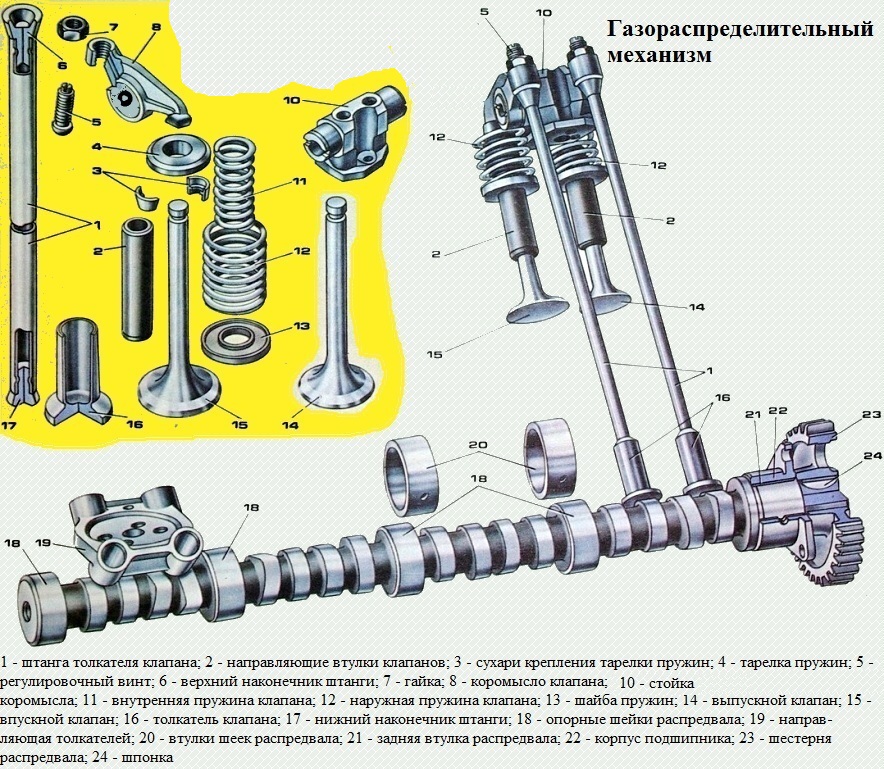

Ключевые компоненты ГРМ: коленчатый вал, распредвал, клапаны и толкатели

Коленчатый вал преобразует возвратно-поступательное движение поршней во вращательное, обеспечивая передачу крутящего момента на трансмиссию. На его переднем конце крепится приводная шестерня или шкив, синхронизирующий работу распредвала через ремень, цепь или шестерёнчатую передачу.

Распределительный вал отвечает за своевременное открытие/закрытие клапанов согласно циклу работы двигателя. Его кулачки воздействуют на толкатели, а вращение происходит с вдвое меньшей скоростью относительно коленвала в 4-тактных двигателях благодаря передаточному соотношению привода.

Основные функции компонентов:

- Коленчатый вал: Преобразование энергии, передача крутящего момента, синхронизация ГРМ.

- Распредвал: Управление фазами газораспределения через профиль кулачков.

- Клапаны: Впуск топливно-воздушной смеси и выпуск отработавших газов.

- Толкатели: Передача усилия от кулачков к клапанам (прямо или через штанги/рокеры).

Техническое обслуживание и ремонт

| Компонент | Контроль и обслуживание | Типовые неисправности |

|---|---|---|

| Коленчатый вал | Проверка биения, износа шеек и шпоночных пазов | Деформация, износ подшипников, повреждение зубьев шестерни |

| Распредвал | Диагностика износа кулачков и опорных шеек, проверка тепловых зазоров | Истирание кулачков, прогиб вала, износ посадочных мест |

| Клапаны | Регулировка зазоров, очистка от нагара, притирка седел | Прогар тарелки, износ стержня, деформация, закоксовывание |

| Толкатели | Контроль зазоров, замена маслосъёмных колпачков (гидрокомпенсаторов) | Выработка рабочей поверхности, заклинивание, износ гидрокомпенсаторов |

Критически важно соблюдать регламент замены приводного ремня/цепи ГРМ. Обрыв привода приводит к столкновению поршней с клапанами, требуя капитального ремонта двигателя. Признаки износа компонентов включают посторонние стуки, падение мощности, повышенный расход масла и нарушение токсичности выхлопа.

Принцип синхронной работы распредвала с коленчатым валом двигателя

Синхронизация коленчатого и распределительного валов обеспечивается зубчатой, цепной или ременной передачей, связывающей их шкивы/звездочки. Передаточное соотношение строго 2:1 – за два полных оборота коленвала распредвал совершает один оборот. Это согласуется с четырехтактным циклом двигателя (впуск, сжатие, рабочий ход, выпуск), где фазы газораспределения активируются раз в цикл цилиндра.

Точность углового положения валов относительно друг друга контролируется установочными метками на шестернях, шкивах и/или корпусе двигателя. Совмещение этих меток при монтаже гарантирует правильность фаз открытия/закрытия клапанов относительно положения поршней в ВМТ/НМТ. Нарушение синхронизации из-за проскальзывания привода или ошибок сборки приводит к удару клапанов о поршни, падению мощности или остановке двигателя.

Ключевые аспекты синхронизации

Роль привода ГРМ:

- Зубчатый ремень (чаще в современных двигателях): Требует периодической замены из-за износа и растяжения.

- Цепь ГРМ: Более долговечна, но нуждается в натяжителях и успокоителях для минимизации шума и вибраций.

- Зубчатая передача (редко): Применяется в некоторых специализированных конструкциях.

Влияние на работу двигателя:

- Открытие впускного клапана начинается до ВМТ такта выпуска (опережение впуска).

- Закрытие впускного клапана происходит после НМТ такта впуска (запаздывание впуска).

- Открытие выпускного клапана начинается до НМТ такта рабочего хода (опережение выпуска).

- Закрытие выпускного клапана происходит после ВМТ такта впуска (запаздывание выпуска).

| Параметр | Коленчатый вал | Распределительный вал |

|---|---|---|

| Скорость вращения | Высокая (обороты двигателя) | В 2 раза ниже |

| Основная функция | Преобразование движения поршней во вращение | Управление открытием/закрытием клапанов |

| Критичность синхронизации | Абсолютная (несовпадение >5° вызывает сбои) | Абсолютная (несовпадение >5° вызывает сбои) |

Фазовращатели на некоторых двигателях позволяют динамически корректировать синхронизацию для оптимизации мощности и экономичности на разных режимах, но базовая механическая связь 2:1 остается неизменной. Датчики положения валов (ДПКВ, ДПРВ) передают данные в ЭБУ для управления впрыском и зажиганием в реальном времени.

Роль цепи или ремня ГРМ в передаче вращательного момента

Цепь или ремень ГРМ выполняет критическую функцию синхронизации вращения коленчатого и распределительного валов двигателя. Этот элемент обеспечивает строго согласованное движение клапанов с положением поршней, что необходимо для корректной работы циклов впуска, сжатия, рабочего хода и выпуска.

Передавая крутящий момент от коленвала к распредвалу(ам), цепь/ремень поддерживает точное угловое соотношение между валами (обычно 2:1 – за два оборота коленвала распредвал совершает один оборот). Нарушение этого соотношения из-за проскальзывания или обрыва приводит к катастрофическим последствиям, включая столкновение поршней с клапанами.

Ключевые особенности передачи момента

- Синхронизация фаз газораспределения: Гарантирует открытие/закрытие клапанов строго в заданные моменты цикла двигателя.

- Передаточное соотношение: Обеспечивает вращение распредвала с точно вдвое меньшей скоростью относительно коленвала (для 4-тактных ДВС).

- Нагрузки: Работает под постоянным воздействием:

- Переменных крутящих моментов

- Вибраций

- Температурных деформаций

| Параметр | Цепь ГРМ | Ремень ГРМ |

|---|---|---|

| Тип передачи момента | Зубчатое зацепление | Фрикционное зацепление |

| Ресурс | 80–250 тыс. км | 60–120 тыс. км |

| Чувствительность к загрязнениям | Низкая (закрытый кожух) | Высокая (требует чистоты) |

| Шумность | Умеренная/высокая | Минимальная |

Конструкционные требования: Для предотвращения проскальзывания ремень оснащается зубьями трапецеидальной или криволинейной формы, а цепь – специальными звеньями. Натяжители и успокоители (для цепи) обеспечивают стабильное натяжение, компенсируя растяжение и тепловое расширение.

Важно: Несвоевременная замена изношенного привода ГРМ или некорректная установка меток синхронизации нарушает фазы газораспределения, вызывая потерю мощности, детонацию или механическое разрушение двигателя.

Устройство и функции гидрокомпенсаторов клапанных зазоров

Гидрокомпенсатор представляет собой герметичный цилиндрический узел, устанавливаемый между распределительным валом и коромыслом/толкателем клапана. Основными компонентами являются корпус, подвижный плунжер с возвратной пружиной, шариковый обратный клапан и фиксирующая шайба. Плунжерная пара (гильза и плунжер) изготавливается с высокой точностью для минимального зазора.

Внутренняя полость заполняется моторным маслом под давлением через каналы ГБЦ. Шариковый клапан блокирует обратный отток жидкости при нагрузке. Возвратная пружина удерживает плунжер в крайнем выдвинутом положении, обеспечивая постоянный контакт с кулачком распредвала.

Принцип работы и функциональное назначение

Ключевая функция – автоматическая компенсация тепловых зазоров клапанного механизма в реальном времени. При нагреве двигателя детали расширяются, а гидрокомпенсатор поддерживает нулевой зазор за счет изменения своей длины. Это достигается перераспределением масла внутри плунжерной камеры:

- В фазе покоя (кулачок не давит) масло через шариковый клапан заполняет полость, выдвигая плунжер.

- При нажатии кулачка шарик перекрывает канал, создавая несжимаемую масляную подушку. Плунжер работает как жесткий элемент.

- Утечки масла через микрозазоры плунжерной пары компенсируются новыми порциями масла на следующем цикле.

Преимущества системы:

- Исключение ручной регулировки зазоров

- Снижение ударных нагрузок и шума ГРМ

- Равномерный тепловой зазор на всех режимах работы

- Уменьшение износа кулачков распредвала и клапанного механизма

| Критический параметр | Влияние на работу |

| Давление масла | Оптимально 2-5 бар. При низком давлении компенсатор "проседает" |

| Чистота масла | Загрязнения вызывают заклинивание плунжера или шарика |

| Износ плунжерной пары | Превышение зазора 0,05 мм ведет к стуку и потере жесткости |

Работа клапанов: впуск топливовоздушной смеси и выпуск отработанных газов

Клапаны обеспечивают герметизацию камеры сгорания и управляют газообменом. Впускные клапаны открывают доступ топливовоздушной смеси в цилиндр, а выпускные – выводят отработанные газы. Их работа синхронизирована с тактами двигателя через привод от распределительного вала, который получает вращение от коленчатого вала с передаточным соотношением 2:1.

Открытие/закрытие клапанов происходит за счет кулачков распредвала, воздействующих на толкатели, коромысла или непосредственно на клапаны (в DOHC-системах). Возврат в закрытое положение обеспечивается пружинами. Точность фаз газораспределения критична для эффективного наполнения цилиндров и очистки от выхлопных газов.

Фазы газораспределения

| Фаза | Впускной клапан | Выпускной клапан | Назначение |

|---|---|---|---|

| Опережение впуска | Открывается до ВМТ | Закрыт | Улучшение наполнения цилиндра |

| Запаздывание впуска | Закрывается после НМТ | Закрыт | Использование инерции потока смеси |

| Опережение выпуска | Закрыт | Открывается до НМТ | Сброс давления газов до хода выпуска |

| Запаздывание выпуска | Закрыт | Закрывается после ВМТ | Очистка цилиндра за счет инерции выхлопа |

| Перекрытие клапанов | Начинает открываться | Заканчивает закрываться | Продувка камеры сгорания свежей смесью |

Критические параметры работы:

- Тепловой зазор: Компенсирует тепловое расширение стержня клапана (регулируется шайбами или гидрокомпенсаторами).

- Герметичность седла: Обеспечивается притиркой фасок клапана и седла (углы 30°/45°).

- Синхронизация: Контроль по меткам на шкивах распредвала и коленвала.

Последовательность действий при тактах:

- Впуск: Поршень движется к НМТ → впускной клапан открыт → смесь поступает в цилиндр.

- Сжатие/рабочий ход: Оба клапана закрыты → сжатие и воспламенение смеси.

- Выпуск: Поршень движется к ВМТ → выпускной клапан открыт → вытеснение отработанных газов.

Влияние фаз газораспределения на эффективность работы двигателя

Фазы газораспределения определяют моменты открытия и закрытия впускных/выпускных клапанов относительно положения поршня в ВМТ/НМТ. Их точная синхронизация критична для оптимизации газообмена в цилиндрах. Отклонения от расчетных значений напрямую влияют на наполняемость цилиндров свежим зарядом, полноту удаления отработавших газов и, как следствие, на ключевые показатели двигателя.

Оптимальные фазы варьируются в зависимости от режима работы: на низких оборотах требуются узкие фазы для стабильности и экономичности, а на высоких – широкие фазы для максимального наполнения и мощности. Несоответствие фаз текущим нагрузкам приводит к снижению КПД, увеличению расхода топлива и росту токсичности выбросов из-за неполного сгорания смеси или перекрытия клапанов.

Ключевые аспекты влияния

Основные эффекты при изменении фаз:

- Мощность и крутящий момент: Раннее открытие впускного клапана (до достижения поршнем ВМТ) улучшает наполнение на высоких оборотах за счет инерции потока. Позднее закрытие (после НМТ) использует эффект дозарядки цилиндра от импульса воздуха.

- Топливная экономичность: Короткие фазы на холостом ходу и малых нагрузках предотвращают заброс отработавших газов во впуск через перекрытие клапанов, стабилизируя состав смеси.

- Экологичность: Точное управление перекрытием клапанов (одновременное открытие впуска/выпуска) снижает выбросы NOx и CH за счет эффективной рециркуляции остаточных газов (EGR эффект).

| Параметр | Слишком ранние фазы | Слишком поздние фазы |

|---|---|---|

| Наполнение цилиндров | Потеря заряда через выпуск (на низких оборотах) | Недостаточное поступление смеси |

| Детонация | Риск возрастает из-за нагрева смеси отработавшими газами | Снижается (актуально для турбодвигателей) |

| Приемистость | Улучшается на высоких оборотах | Улучшается на низких оборотах |

Современные двигатели используют системы изменения фаз газораспределения (VVT, VANOS, VTEC), динамически корректирующие углы открытия/закрытия клапанов через гидравлические или электронные механизмы. Это позволяет достичь:

- Повышения мощности в зоне высоких оборотов (до 10-15%).

- Снижения расхода топлива на крейсерских режимах (до 5-7%).

- Сокращения вредных выбросов на 20-40% за счет оптимизации EGR.

Последствия нарушения тепловых зазоров клапанов и способы их регулировки

Слишком малый тепловой зазор (зажатые клапаны) приводит к неплотному закрытию тарелки клапана. Вследствие этого нарушается герметичность камеры сгорания: горячие газы прорываются в выпускной или впускной тракт. Это вызывает прогар кромки тарелки клапана и седла, снижение компрессии, падение мощности двигателя, перегрев клапана и его разрушение. Дополнительно наблюдается неустойчивая работа на холостом ходу и хлопки во впускном/выпускном коллекторе.

Чрезмерно большой тепловой зазор вызывает характерный металлический стук в зоне ГБЦ при работе двигателя, особенно на холодную. Это происходит из-за ударных нагрузок при открытии клапана. Последствия: повышенный износ кулачков распределительного вала, толкателей, коромысел или гидрокомпенсаторов (если они есть), стержней клапанов и их торцов. Вибрации и ударные нагрузки ускоряют разрушение компонентов ГРМ, увеличивают шумность работы двигателя и могут привести к поломке рокера или толкателя.

Способы регулировки тепловых зазоров

Основные методы регулировки зависят от конструкции ГРМ:

- Регулировочными шайбами: Толщина шайб, устанавливаемых между толкателем и кулачком распредвала, подбирается специальным набором. Измеряется зазор, извлекается старая шайба, рассчитывается и устанавливается новая требуемой толщины.

- Регулировочными винтами с контргайкой: На коромыслах (рокерах) предусмотрен винт для изменения положения контактной поверхности относительно стержня клапана. Зазор выставляется щупом при ослабленной контргайке, после чего контргайка затягивается.

- Подбором толкателей: В некоторых конструкциях используются толкатели разной номинальной длины. Регулировка осуществляется заменой толкателя на экземпляр с подходящей высотой.

Общий порядок регулировки (ключевые этапы):

- Двигатель остужается до температуры, указанной производителем (обычно 20-25°C).

- Снимается клапанная крышка для доступа к механизму.

- Поршень цилиндра устанавливается в ВМТ такта сжатия (оба клапана закрыты).

- Зазор проверяется плоским щупом требуемой толщины между измерительной поверхностью (кулачок распредвала/коромысло - толкатель/торец стержня клапана).

- При отклонении зазора от нормы выполняется регулировка выбранным для данного двигателя способом.

- После регулировки всех клапанов зазоры перепроверяются, устанавливается клапанная крышка с новой прокладкой.

Диагностика износа компонентов ГРМ: признаки и методы контроля

Износ компонентов газораспределительного механизма неизбежен и проявляется характерными симптомами. Наиболее частые признаки включают появление посторонних шумов в области ГРМ (металлический стук, цокот, свист), снижение мощности двигателя и ухудшение динамики разгона, повышение расхода топлива и масла, затрудненный пуск (особенно "на холодную"), нестабильную работу на холостом ходу. Визуально может наблюдаться течь масла из-под клапанной крышки или переднего сальника коленвала, а электронный блок управления (ЭБУ) часто фиксирует ошибки, связанные с датчиками положения коленчатого (ДПКВ) и распределительного (ДПРВ) валов или несоответствием фаз газораспределения.

Контроль состояния ГРМ требует применения как визуально-акустических методов, так и инструментальной диагностики. Начинают с визуального осмотра узла при снятой крышке: проверяют целостность и натяжение ремня/цепи, состояние зубьев/звеньев, наличие масляных подтеков, износ роликов, натяжителей и успокоителей. Оценивают шумность работы механизма на разных режимах работы двигателя. Для точной оценки износа используют измерительный инструмент: щуп для проверки тепловых зазоров клапанов, люфт-детектор или индикатор для измерения осевого и радиального люфтов распредвала и роликов. Критически важно контролировать правильность установки фаз газораспределения по меткам.

Типичные проблемы и методы их выявления

- Растяжение цепи/ремня и износ зубьев/звеньев: Проверка по меткам (смещение при проворачивании коленвала), измерение длины цепи специальным инструментом, визуальный осмотр на предмет трещин, расслоения, выкрашивания зубьев.

- Износ натяжителей, успокоителей, роликов: Визуальный осмотр на предмет выработки, трещин корпуса, люфтов подшипников; проверка плавности хода и отсутствия заеданий у гидронатяжителей; измерение люфтов индикатором.

- Износ распределительных валов и постелей: Измерение радиального и осевого люфтов индикатором, оценка состояния кулачков (выработка, задиры) и шеек вала визуально и микрометром.

- Износ толкателей, гидрокомпенсаторов, коромысел: Проверка тепловых зазоров щупом (для механических толкателей), оценка шумности (характерный стук гидрокомпенсаторов при износе или засорении), визуальный осмотр рабочих поверхностей.

- Износ клапанов и направляющих втулок: Проверка теплового зазора (если регулируется), измерение "увода" клапана в спец. приспособлении, оценка состояния тарелки клапана и седла, повышенный расход масла и сизый дым из выхлопа.

- Неисправность фазовращателей (VVT): Анализ ошибок ЭБУ (P0010-P0014 и др.), проверка давления масла, диагностика работы системы управления фазовращателем сканером (заданное и фактическое положение), проверка электрической части (датчики, соленоиды).

| Метод диагностики | Контролируемые параметры/Компоненты | Используемое оборудование/Инструмент |

|---|---|---|

| Визуальный осмотр | Целостность ремня/цепи, состояние зубьев/звеньев, роликов, натяжителей, успокоителей, меток, наличие течей масла | Фонарь, зеркало (при необходимости) |

| Акустическая оценка | Наличие посторонних шумов (стук, свист, цокот), их характер и локализация | Стетоскоп механика / акустическая трубка |

| Проверка натяжения и меток | Правильность натяжения ремня/цепи, совпадение установочных меток | Ключи для проворачивания коленвала, инструкция по установке меток |

| Измерение зазоров и люфтов | Тепловые зазоры клапанов, радиальный и осевой люфт распредвала и роликов | Щупы, индикатор часового типа (люфтомер), микрометр |

| Компьютерная диагностика | Ошибки ДПКВ/ДПРВ/VVT, фактические и заданные углы фаз газораспределения, параметры работы системы VVT | Автомобильный диагностический сканер |

| Измерение давления масла | Достаточность давления масла для работы гидронатяжителей и фазовращателей | Манометр давления масла |

| Эндоскопия | Состояние клапанов, седел, поршней (при подозрении на встречу клапана с поршнем) | Видеоэндоскоп |

Регламент замены ремня/цепи ГРМ для различных типов двигателей

Соблюдение регламента замены ремня или цепи ГРМ критически важно для предотвращения катастрофических поломок двигателя. При обрыве ремня или значительном растяжении цепи происходит столкновение поршней с открытыми клапанами, что приводит к деформации клапанов, повреждению поршней, шатунов и головки блока цилиндров. Ремонт в таких случаях требует больших финансовых затрат.

Интервалы замены определяются производителем двигателя и зависят от типа привода ГРМ, материалов изготовления, конструктивных особенностей и условий эксплуатации. Основные факторы, влияющие на ресурс: температурные режимы, качество компонентов, стиль вождения, состояние смежных систем (натяжители, ролики), а также использование неоригинальных запчастей.

Рекомендуемые интервалы замены

| Тип двигателя / Привод ГРМ | Рекомендуемый интервал | Ключевые особенности |

|---|---|---|

| Бензиновые атмосферные (ремень) | 60 000 - 100 000 км или 4-5 лет |

Наиболее распространенный вариант. Требует замены роликов и натяжителя одновременно с ремнем. |

| Бензиновые турбированные (ремень) | 50 000 - 80 000 км или 4 года |

Повышенные нагрузки сокращают ресурс. Особое внимание состоянию помпы (часто приводится ремнем ГРМ). |

| Дизельные (ремень) | 60 000 - 80 000 км или 4 года |

Высокие нагрузки от сжатия. Обязательна замена комплекта (ролики, натяжитель, помпа). |

| Двигатели с цепью ГРМ | 150 000 - 250 000 км или 10-15 лет |

Ресурс зависит от конструкции цепи (однорядная/двухрядная), качества металла, системы натяжения. Требует контроля шума, растяжения и состояния натяжителей/успокоителей. |

Важные уточнения:

- Указанные интервалы усреднены. Точные нормы всегда указаны в руководстве по эксплуатации конкретной модели автомобиля и двигателя.

- Ранняя замена (на 10-20% раньше регламента) настоятельно рекомендуется при:

- Эксплуатации в тяжелых условиях (пыль, жара, холод, городские пробки).

- Появлении посторонних шумов (свист, шелест, стук цепи).

- Обнаружении следов масла, охлаждающей жидкости или механических повреждений на ремне.

- Заметных трещинах, расслоении, чрезмерном растяжении ремня или появлении "ворса".

- Замена цепи ГРМ часто включает одновременную замену:

- Натяжителя цепи.

- Успокоителей (башмаков).

- Звездочек (при выработке).

- Сальников.

- При замене ремня ГРМ обязательно меняют:

- Ролик натяжителя.

- Обводной ролик (ролик холостого хода).

- Помпу охлаждения (если она приводится ремнем ГРМ).

- Сальники коленвала/распредвала (при признаках течи).

- После замены крайне важно проверить правильность установки меток ГРМ и корректность работы системы натяжения перед запуском двигателя.

Пошаговая процедура замены ремня ГРМ и натяжных роликов

Работу выполняйте на холодном двигателе с отключенным аккумулятором. Подготовьте необходимые инструменты: набор ключей и головок, съемник для стопорения шкивов, домкрат, динамометрический ключ, новый комплект ГРМ (ремень, натяжной и опорный ролики, сальники при необходимости). Обеспечьте чистоту рабочей зоны – попадание грязи в привод недопустимо.

Строго соблюдайте метки газораспределения. Ошибки при установке приводят к встрече поршней с клапанами и серьезным повреждениям двигателя. Сфотографируйте исходное положение меток перед разборкой. Запрещено проворачивать коленвал или распредвалы при снятом ремне.

Последовательность выполнения работ

- Обеспечение доступа:

- Снимите защиту двигателя, правое переднее колесо и пластиковый подкрылок

- Демонтируйте приводные ремни вспомогательных агрегатов (генератора, ГУР, кондиционера)

- Открутите болт крепления и снимите шкив коленчатого вала

- Фиксация положения валов:

- Проверните коленвал за болт крепления шкива до совпадения меток на маховике (через смотровое окно КПП) с меткой на картере

- Убедитесь в совпадении меток на зубчатых шкивах распредвалов с рисками на задних крышках ГРМ

- Зафиксируйте распредвалы стопорным инструментом (запрещено использовать отвертки)

- Демонтаж старого комплекта:

- Ослабьте болт натяжителя и сдвиньте натяжной ролик в сторону ослабления

- Снимите защитные кожухи ГРМ (верхний и нижний)

- Аккуратно снимите ремень ГРМ со шкивов без проворачивания валов

- Открутите и снимите натяжной и обводной ролики, проверьте состояние помпы

- Подготовка и установка нового комплекта:

- Очистите посадочные места роликов и фланцы валов от грязи и масла

- Установите новые ролики, затягивая болты предварительно (окончательная затяжка – после натяжения ремня)

- Наденьте новый ремень на шкив коленвала, затем на шкив помпы (если она в приводе), обводной ролик, шкивы распредвалов и натяжной ролик

- Регулировка натяжения:

- Ослабьте болт фиксации натяжителя согласно схеме для конкретного двигателя

- Поверните натяжитель специальным ключом до совпадения контрольных меток (или по щупу/индикатору)

- Затяните болт натяжителя с моментом, указанным в сервисной документации

- Проверните коленвал на 2 полных оборота по часовой стрелке и повторно проверьте метки

- Завершение сборки:

- Установите защитные кожухи ГРМ, шкив коленвала (затяжка динамометрическим ключом!)

- Наденьте приводные ремни навесных агрегатов, отрегулируйте их натяжение

- Смонтируйте подкрылок, колесо и защиту двигателя

- Запустите двигатель, проверьте отсутствие посторонних шумов в зоне ГРМ

После запуска дайте двигателю поработать 5-10 минут, затем заглушите и повторно проверьте положение меток и состояние ремня. Первые 100 км избегайте высоких нагрузок. Соблюдайте межсервисный интервал замены, указанный производителем (обычно 60 000 - 120 000 км).

Особенности регулировки меток ГРМ при установке нового ремня или цепи

Точное совмещение меток газораспределительного механизма критично при замене ремня или цепи. Неправильная установка приводит к нарушению фаз газораспределения, что вызывает удары клапанов о поршни, снижение мощности, вибрации или полный отказ двигателя. Все работы выполняются при положении поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия.

Перед началом демонтажа старого привода обязательно фиксируйте текущее положение коленчатого и распределительных валов. Используйте заводские метки на шкивах, маховике и корпусе двигателя, а также дополнительные инструменты (стяжки для шестерен, фиксаторы ВМТ). Проверьте состояние натяжных роликов, успокоителей цепи и помпы – их износ влияет на точность регулировки.

Ключевые этапы и отличия для ремня и цепи

Общая последовательность регулировки:

- Снимите защитные кожухи и ослабьте натяжитель.

- Убедитесь, что метка коленвала точно совпадает с ВМТ (проверка по маховику через смотровое окно).

- Совместите метки на шестернях распредвалов со стационарными указателями на головке блока цилиндров.

- Установите новый ремень/цепь без проворота валов, соблюдая направление вращения.

- Отрегулируйте натяжение согласно спецификации производителя (для ремня – по меткам на натяжном ролике, для цепи – автоматическим или механическим натяжителем).

- Проверните коленвал на 2 полных оборота и повторно убедитесь в совпадении всех меток.

Специфика для разных типов привода:

| Критерий | Ремень ГРМ | Цепь ГРМ |

|---|---|---|

| Фиксация валов | Требуется спецключ или стяжка для распредвалов | Чаще применяются фиксаторы-шпильки |

| Натяжение | Ручная регулировка ролика с контролем по прогибу | Автоматические натяжители или регулировка по мануалу |

| Риски при ошибке | Обрыв ремня → удар клапанов о поршни | Перескакивание звеньев → сдвиг фаз |

Важные нюансы:

- На двигателях с VVT (изменяемыми фазами) дополнительно проверяйте положение датчиков распредвалов после установки.

- При замене цепи обновляйте успокоители и направляющие – их износ приводит к шуму и перескакиванию.

- После запуска двигателя прислушивайтесь к посторонним звукам (свист ремня, стук цепи) и контролируйте работу на всех режимах.

Технология замены сальников распредвала: инструменты и последовательность работ

Замена сальников распредвала требует строгого соблюдения технологии для предотвращения утечек масла и повреждения смежных узлов. Неправильный монтаж или использование некачественных материалов приводит к повторным ремонтам и снижению ресурса двигателя.

Работы выполняются после демонтажа элементов, ограничивающих доступ к распредвалам: ремня/цепи ГРМ, шкивов и защитных кожухов. Обязательна предварительная очистка посадочных мест от загрязнений и остатков старой смазки.

Необходимые инструменты и материалы

- Набор головок и трещоточный ключ

- Специальный съемник сальников (универсальный или модельный)

- Монтажная оправка для запрессовки

- Чистые ветошь и обезжириватель

- Новые сальники, рекомендованные производителем

- Смазка на силиконовой основе

Последовательность выполнения работ

- Фиксация положения ГРМ: Совместить метки на шкивах распредвала(ов) и коленвала перед разборкой.

- Демонтаж старого сальника:

- Аккуратно поддеть кромку сальника съемником, избегая царапин на посадочном месте

- Извлечь элемент равномерным усилием без перекоса

- Подготовка поверхности:

- Очистить посадочное отверстие от остатков масла и уплотнителя

- Проверить отсутствие забоин и коррозии на валу и в постели

- Установка нового сальника:

- Нанести тонкий слой смазки на рабочую кромку и наружную поверхность

- Расположить сальник строго параллельно плоскости посадочного места

- Запрессовать оправкой равномерными ударами до полного погружения

- Контроль посадки: Убедиться в отсутствии перекоса и равномерном прилегании по всей окружности.

| Критическая ошибка | Последствие |

| Загрязнение посадочной поверхности | Негерметичность соединения, утечка масла |

| Перекос при установке | Деформация рабочей кромки, преждевременный износ |

| Использование ударного инструмента без оправки | Разрушение корпуса сальника |

После сборки запустить двигатель на 5-7 минут, проверить область замены на отсутствие течей. Первые 100 км пробега контролировать уровень масла ежедневно.

Обслуживание гидрокомпенсаторов: промывка и замена неисправных элементов

Гидрокомпенсаторы поддерживают оптимальный тепловой зазор клапанов, автоматически адаптируясь к изменениям температуры и износу. Регулярное обслуживание предотвращает их закоксовывание, износ плунжерных пар и потеру герметичности, что напрямую влияет на стабильность работы двигателя и уровень шума.

Пренебрежение обслуживанием вызывает характерный стук в ГРМ, снижение компрессии, повышенный расход топлива и ускоренный износ кулачков распредвала. Требует немедленного вмешательства при устойчивом шуме после прогрева двигателя.

Промывка гидрокомпенсаторов

Выполняется при загрязнении масляных каналов или умеренном износе:

- Демонтаж компенсаторов с головки блока цилиндров с маркировкой позиций.

- Вымачивание в промывочной жидкости (керосин, ацетон, спецраствор) 3-5 часов.

- Продувка сжатым воздухом и механическая очистка каналов мягкой щеткой.

- Проверка хода плунжера: плавное перемещение без заеданий при нажатии отверткой.

- Прокачка в масле: погружение в чистую моторную смазку с 10-кратным ручным сжатием плунжера для удаления воздуха.

Важно: Запрещена промывка без разборки химическими присадками – высок риск повреждения уплотнений.

Замена неисправных элементов

Требуется при механических повреждениях или износе, не устраняемом промывкой:

| Признак неисправности | Действие |

|---|---|

| Заклинивание плунжера | Обязательная замена – восстановлению не подлежит |

| Износ шарика клапана | Замена всего гидрокомпенсатора |

| Глубокая выработка на корпусе | Замена комплекта (всех компенсаторов) |

- Установка новых гидрокомпенсаторов строго по меткам посадочных мест.

- Предварительное заполнение маслом перед монтажом (методом прокачки).

- Контроль момента затяжки болтов корпусных деталей ГРМ согласно спецификации.

После замены обязательна обкатка: 10-15 минут работы на холостом ходу без нагрузки для распределения масла.

Ремонт клапанного механизма: притирка седел, замена направляющих втулок

Износ посадочных фасок клапанов и седел в головке блока цилиндров (ГБЦ), а также направляющих втулок клапанов – частые причины падения компрессии, повышенного расхода масла ("жор" масла) и неустойчивой работы двигателя. Притирка клапанов и замена изношенных направляющих втулок являются ключевыми операциями по восстановлению герметичности камеры сгорания и нормальной работы газораспределительного механизма.

Качественное выполнение этих работ требует точности, использования специального инструмента и соблюдения технологии. Неправильная притирка или установка втулок может привести к ускоренному износу, прогару клапана или снижению мощности двигателя.

Притирка клапанов (седел)

Притирка выполняется при наличии незначительного износа или мелких повреждений (раковин, рисок) на рабочих фасках клапана и седла в ГБЦ. Цель – обеспечить идеально герметичное прилегание фасок друг к другу по всей окружности.

Процесс притирки:

- Подготовка: Тщательная очистка клапанов, седел в ГБЦ и каналов от нагара и грязи. Маркировка клапанов и пружин по цилиндрам.

- Нанесение пасты: На рабочую фаску клапана наносится небольшое количество абразивной притирочной пасты (начинают с более грубой, затем переходят к мелкой).

- Притирка:

- Клапан вставляется в свое седло в ГБЦ (в свою направляющую втулку).

- С помощью притирочной рукоятки (присоски или воротка) клапан прижимается к седлу и совершаются вращательно-поступательные движения (примерно на 1/4 оборота вперед-назад).

- Периодически клапан приподнимают и проворачивают на 60-90 градусов для равномерного износа.

- Контроль и смена пасты: После образования сплошной матовой полосы на фасках клапана и седла, остатки грубой пасты удаляются, процесс повторяется с мелкой пастой для финишной доводки.

- Очистка: Тщательная промывка клапанов и ГБЦ (особенно каналов) для удаления ВСЕХ остатков абразивной пасты. Малейшие частицы абразива приведут к ускоренному износу.

- Контроль герметичности:

- Карандашный тест: На посадочную фаску седла наносят несколько радиальных линий карандашом. Клапан вставляется и несколько раз проворачивается без пасты. При снятии клапана все линии должны быть стерты равномерно по всей окружности.

- Жидкостной тест: Клапан устанавливается в седло, тарелка смачивается керосином или специальной жидкостью. Отсутствие протечек в течение нескольких минут указывает на герметичность.

- Пневмотестер: Наиболее точный метод. Специальное устройство создает давление воздуха в камере сгорания над клапаном. Падение давления контролируется манометром – медленное падение свидетельствует о хорошей герметичности.

Важно: Притирка не исправляет геометрию сильно изношенных или деформированных седел. В таких случаях требуется фрезеровка или замена седел (если они сменные).

Замена направляющих втулок клапанов

Направляющие втулки обеспечивают точное перемещение клапана и отвод тепла от его стержня. Их износ приводит к увеличению зазора клапан-втулка, нарушению герметичности, повышенному расходу масла (попадание в камеру сгорания и выхлопную систему) и стукам.

Этапы замены:

- Демонтаж старых втулок: Выпрессовка старых изношенных втулок с помощью специального оправки и пресса (гидравлического или винтового) или съемника. Требуется осторожность, чтобы не повредить посадочное отверстие в ГБЦ.

- Подготовка посадочных мест: Тщательная очистка посадочных отверстий в ГБЦ от грязи, забоин и остатков старой втулки. Замер диаметра отверстия для подбора новой втулки с правильным натягом.

- Подбор новых втулок: Выбор новых втулок по материалу (часто бронза, чугун, металлокерамика), наружному диаметру (обеспечивающему требуемый натяг в ГБЦ), внутреннему диаметру (под стержень клапана с учетом требуемого теплового зазора) и длине.

- Запрессовка новых втулок: Установка новых втулок с помощью оправки и пресса. Критически важно:

- Обеспечить строго перпендикулярное положение втулки относительно плоскости ГБЦ.

- Контролировать глубину посадки (часто до упора в буртик отверстия или по специальной риске).

- Использовать смазку для облегчения запрессовки и предотвращения задиров.

- Обработка отверстия: После запрессовки внутренний диаметр новой втулки обычно требует обработки (развертывания или хонингования) до точного размера, обеспечивающего расчетный тепловой зазор между стержнем клапана и втулкой (указывается в мануале к двигателю).

- Очистка: Удаление стружки и загрязнений после обработки отверстия.

Методы запрессовки/выпрессовки:

| Метод | Инструмент | Особенности |

|---|---|---|

| Холодная запрессовка | Гидравлический или винтовой пресс, оправки | Самый распространенный. Требует точного подбора оправок и контроля усилия/глубины. |

| Нагрев ГБЦ / Охлаждение втулки | Печь, сухой лед или хладагент, оправки | Использует тепловое расширение/сжатие. Снижает усилие запрессовки, риск повреждения ГБЦ. Требует контроля температуры. |

Контроль после замены: Обязательная проверка внутреннего диаметра обработанной втулки и измерение теплового зазора клапан-втулка нутромером или специальным индикаторным нутромером. Зазор должен соответствовать спецификации двигателя.

Профилактика поломок ГРМ: рекомендации по эксплуатации и контролю

Соблюдение регламента замены компонентов ГРМ – ключевое условие безотказной работы. Заменя ремень (цепь), ролики, натяжители и помпу строго по пробегу или времени, указанному производителем, вы минимизируете риск обрыва или перескока. Пренебрежение интервалами – основная причина катастрофических поломок двигателя при заклинивании клапанов.

Контроль состояния узла обязателен при каждом ТО. Визуально проверяйте целостность ремня (отсутствие трещин, расслоений, масляных пятен) или цепи (степень вытяжки, отсутствие повреждений звеньев), оценивайте уровень шума и работу натяжителей. Регулярный осмотр помогает выявить ранние признаки износа до критической стадии.

Основные рекомендации по эксплуатации и обслуживанию

Корректная эксплуатация:

- Избегайте резких стартов и длительной работы на предельных оборотах, особенно на непрогретом двигателе

- Следите за состоянием смежных систем: неисправности системы охлаждения (перегрев) или смазки (масляное голодание) ускоряют износ ГРМ

- Не допускайте попадания технических жидкостей (масла, антифриза) на ремень – это вызывает его разрушение

Правила замены и использования комплектующих:

- Используйте только оригинальные комплекты ГРМ или проверенные аналоги высокого качества

- Меняйте весь комплект одновременно (ремень/цепь, ролики, натяжитель, сальники)

- При замене цепи обновляйте успокоители и направляющие

- Контролируйте правильность установки меток ГРМ после замены

- При замене ремня ГРМ, приводящего помпу, устанавливайте новую помпу

Диагностика и контроль:

| Параметр | Метод контроля | Норма |

|---|---|---|

| Натяжение ремня/цепи | Специальным прибором или по меткам натяжителя (автомат) | Согласно спецификации производителя |

| Состояние опорных роликов | Проворот вручную (при снятом ремне) | Плавное вращение без люфтов, шума и заеданий |

| Износ цепи | Измерение длины звена или прогиба | Не превышает допустимый производителем предел |

Список источников

При подготовке материала о газораспределительном механизме двигателя были использованы авторитетные технические издания и специализированная документация. Основное внимание уделялось современным руководствам по конструкции, обслуживанию и ремонту силовых агрегатов.

Следующие источники содержат детальную информацию по принципам работы ГРМ, требованиям к регулировкам, диагностике неисправностей и методикам восстановления узла. Данная литература рекомендована для углубленного изучения темы.

- Учебники и справочники по устройству автомобилей: Классические работы В.Л. Роговцева, А.Г. Пузанкова, В.Д. Олдфильда; специализированные издания по двигателям внутреннего сгорания.

- Официальные руководства по ремонту (ERM/ESRT): Сервисная документация от производителей транспортных средств (Volkswagen, Toyota, GM и др.), включая спецификации зазоров и моментов затяжки.

- Производственно-техническая литература: Работы Bosch ("Системы управления бензиновыми двигателями"), SAE technical papers, материалы институтов НАМИ.

- Нормативная документация: ГОСТ Р, ISO, DIN стандарты по методам контроля деталей ГРМ (кулачки распредвалов, фазы газораспределения).

- Технические бюллетени TSB: Рекомендации автопроизводителей по устранению типовых дефектов цепи/ремня ГРМ, гидрокомпенсаторов, фазовращателей.

- Практические руководства по ТО: Алгоритмы замены ремня ГРМ Haynes Manuals, технологии шлифовки седел клапанов.

- Специализированные журналы: Публикации в изданиях "Автосервис", "За рулём", "Автомеханик" по диагностике течей маслосъёмных колпачков, деформации направляющих втулок.