Герметик для фар автомобиля - какой подойдёт

Статья обновлена: 28.02.2026

Запотевшие фары или следы влаги внутри корпуса – проблема, знакомая многим автовладельцам. Это не просто эстетический дефект.

Постоянное проникновение воды и грязи сокращает срок службы ламп и отражателей, ухудшает световой поток и создает риски на дороге. Решение – качественная герметизация стыков.

Но не каждый состав способен выдержать экстремальные температуры, вибрацию и агрессивное воздействие среды. От правильного выбора герметика напрямую зависит долговечность и эффективность работы автомобильной оптики.

Разберем ключевые типы материалов, их свойства и критерии выбора для надежной защиты фар в любых условиях.

Зачем герметизировать фары: основные причины

Фары автомобиля постоянно подвергаются агрессивным внешним воздействиям: перепадам температур, вибрации, влаге, химическим реагентам с дороги. Нарушение герметичности соединения стекла/пластика с корпусом фары приводит к проникновению внутрь воды, пыли и грязи.

Это вызывает не только оптические искажения света, но и постепенное разрушение внутренних компонентов. Коррозия контактов, окисление отражателя, помутнение рассеивателя снижают яркость освещения дороги, что напрямую влияет на безопасность движения в темное время суток или сложных погодных условиях.

Ключевые задачи герметизации:

- Защита от влаги: Предотвращает образование конденсата на внутренней поверхности стекла/пластика, который рассеивает свет и снижает видимость.

- Барьер для пыли и грязи: Исключает попадание абразивных частиц внутрь фары, защищая отражатель от царапин и потери зеркальных свойств.

- Сохранение электроники: Предотвращает коррозию контактов ламп, разъемов и блоков управления (для LED/ксеноновых фар), снижая риск коротких замыканий и отказов.

- Термоизоляция: Помогает поддерживать стабильный температурный режим внутри фары, особенно критичный для галогенных ламп и электронных компонентов.

- Увеличение ресурса: Защищает поликарбонатный рассеиватель от помутнения и пожелтения, вызванных УФ-излучением и окислением при доступе воздуха.

Типы герметиков: силикон vs полиуретан

Силиконовые герметики отличаются высокой эластичностью и адгезией к большинству материалов, включая пластик корпуса фар и стекло. Они сохраняют гибкость при экстремальных температурах (-50°C до +250°C), устойчивы к УФ-излучению и влаге. Основной недостаток – невозможность окрашивания после нанесения, что ограничивает эстетические возможности при ремонте.

Полиуретановые составы создают более жесткое и прочное соединение, обладают повышенной механической стойкостью к вибрациям и ударам. Хорошо переносят контакт с химическими реагентами (омыватели, топливо) и поддаются окрашиванию. Однако уступают силикону в эластичности, а при низких температурах могут растрескиваться. Требуют тщательной подготовки поверхности.

| Критерий | Силикон | Полиуретан |

|---|---|---|

| Эластичность шва | Очень высокая | Средняя |

| Температурный диапазон | -50°C до +250°C | -40°C до +120°C |

| УФ-стойкость | Отличная | Хорошая |

| Адгезия к пластику | Высокая | Очень высокая (с праймером) |

| Срок службы | 15-20 лет | 10-15 лет |

Рекомендации для автомобильных фар

Оптимальный выбор зависит от условий эксплуатации:

- Силикон предпочтителен для регионов с резкими перепадами температур и высокой солнечной активностью благодаря сохранению эластичности и УФ-инертности.

- Полиуретан рекомендуется при:

- Необходимости последующей окраски шва

- Эксплуатации в условиях химических воздействий

- Наличии сильных вибраций (бездорожье, спортивные авто)

Обязательные требования для обоих типов: обезжиривание поверхностей ацетоном и защита свежего шва от влаги в течение 12-24 часов. Для полиуретана критична обработка пластика праймером.

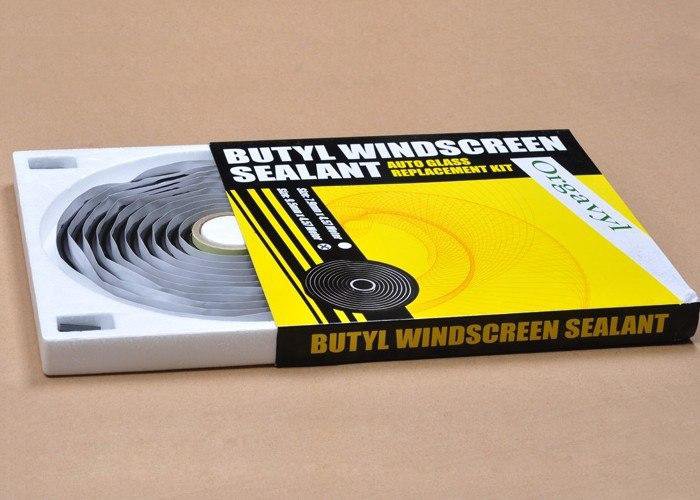

Бутиловые составы: преимущества и недостатки

Бутиловые герметики обеспечивают превосходную эластичность даже при экстремальных температурах (от -45°C до +120°C), что предотвращает растрескивание шва. Они демонстрируют исключительную адгезию к стеклу, пластику корпуса фары и металлу, создавая монолитное соединение. Составы устойчивы к ультрафиолету, влаге и окислению, сохраняя свойства до 10 лет без потери герметичности.

Основной недостаток – низкая механическая прочность: шов легко повреждается при вибрациях или случайном ударе. Бутил чувствителен к контакту с топливом, маслами и агрессивными автохимикатами, что вызывает разбухание или растворение слоя. Из-за высокой липкости состав сложно наносить аккуратно, а излишки трудно удалить без следов.

Ключевые характеристики

| Преимущества | Недостатки |

|---|---|

| Высокая адгезия к материалам фары | Низкая стойкость к механическим нагрузкам |

| Сохранение эластичности в широком температурном диапазоне | Разрушение при контакте с нефтепродуктами |

| УФ-стабильность и водостойкость | Сложность ювелирного нанесения |

| Длительный срок службы (7-10 лет) | Ограниченная цветовая гамма (обычно черный/серый) |

Термостойкость – ключевой параметр выбора

Лампы фар при работе разогреваются до 120-150°C, а в ксеноновых и LED-моделях – до 200°C. Обычный силиконовый герметик начинает деформироваться уже при 80-100°C, что приводит к потере эластичности, растрескиванию и нарушению герметичности соединения.

При выборе состава критически важно проверять маркировку на упаковке. Минимально допустимый порог термостойкости – 200°C, а для современных авто с мощной светотехникой предпочтительны варианты до 300°C. Несоответствие этому параметру гарантированно вызовет протечки и запотевание фар после первого же длительного использования.

Как обеспечить надежность

Оптимальные решения сочетают термостойкость с другими свойствами:

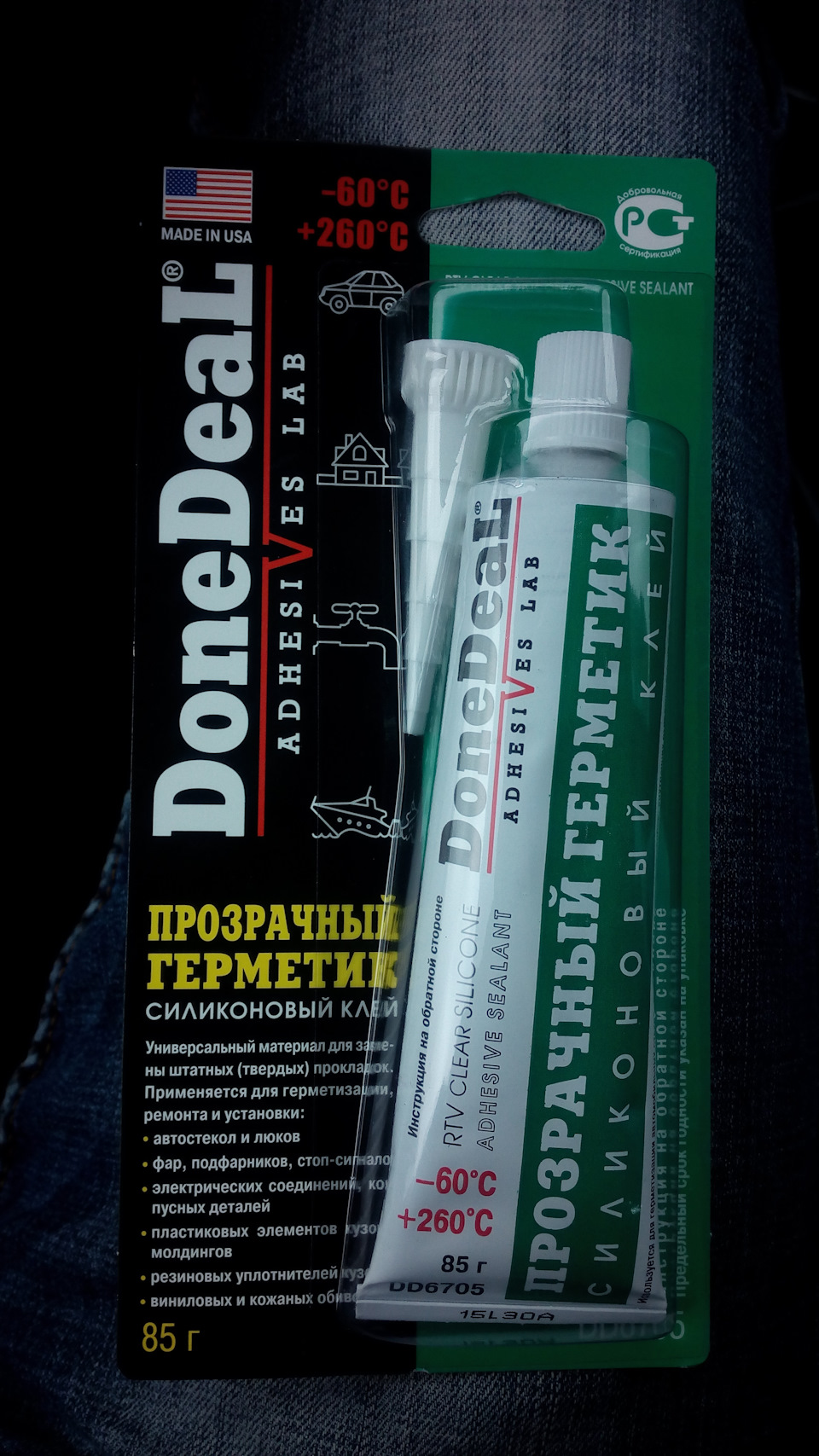

- Автомобильный силикон (черный/серый): выдерживает до +260°C, устойчив к вибрациям. Требует тщательной очистки поверхностей перед нанесением.

- Специализированный герметик для фар: термостойкость +300°C, часто содержит УФ-фильтры. Совместим с пластиком и стеклом, не желтеет.

| Тип герметика | Макс. температура | Особенности |

|---|---|---|

| Универсальный силикон | +150°C | Не подходит! Трескается через 2-3 месяца |

| Автомобильный силикон | +260°C | Бюджетный вариант для галогеновых фар |

| Профессиональный для фар | +300°C | Гарантированная защита при любых условиях |

Важно: Перед нанесением удалите старый герметик полностью и обезжирьте поверхности. Не используйте составы с уксусной кислотой – они разрушают металлические элементы корпуса.

Эластичность после высыхания: на что влияет

Эластичность герметика после полной полимеризации – критически важный параметр, напрямую определяющий долговечность и надежность уплотнения фар. Жесткий, негнущийся материал не способен адекватно реагировать на постоянные внешние воздействия, которым подвергается узел фары в процессе эксплуатации автомобиля.

Потеря герметиком способности к деформации и восстановлению первоначальной формы ведет к образованию разрывов и микротрещин в шве. Эти дефекты становятся проводниками для влаги, пыли и грязи внутрь корпуса фары, что провоцирует запотевание, окисление контактов, выход из строя ламп и отражателей, а в худшем случае – к дорогостоящей замене всего оптического элемента.

Ключевые факторы влияния эластичности

Способность герметика сохранять гибкость после высыхания определяет его устойчивость к следующим факторам:

- Термические деформации: Пластик корпуса фары и стекло (или поликарбонат) имеют разные коэффициенты теплового расширения. При нагреве от солнца или лампы и последующем охлаждении детали расширяются и сжимаются с разной интенсивностью. Эластичный шов растягивается и сжимается вместе с ними, сохраняя целостность, в то время как жесткий шов отрывается или трескается.

- Вибрационные нагрузки: Двигатель, неровности дорожного покрытия, работа стеклоочистителей – все это вызывает вибрацию кузова и, соответственно, узла фары. Эластичный герметик гасит эти колебания, предотвращая разрушение соединения.

- Микросдвиги деталей: Даже при качественной сборке возможны незначительные взаимные смещения корпуса и стекла фары из-за нагрузок или естественного старения пластика. Эластичность позволяет герметику компенсировать эти микродвижения без потери герметичности.

- Ударные воздействия: Попадание мелких камней, незначительные удары (например, при мойке) могут передаваться на корпус фары. Эластичный материал амортизирует такие точечные воздействия.

Выбор герметика с высокими показателями остаточной эластичности – это гарантия того, что уплотнительный шов будет выполнять свою функцию не только сразу после ремонта, но и на протяжении многих лет, надежно защищая дорогостоящую оптику автомобиля от влаги и загрязнений.

Устойчивость к УФ-излучению: проверка качества

Солнечное ультрафиолетовое излучение – главный враг прозрачности герметика для фар. Под постоянным воздействием УФ-лучей некачественные составы теряют эластичность, желтеют, покрываются микротрещинами и мутнеют, резко ухудшая светопропускание и создавая опасность на дороге. Это необратимый процесс, ведущий к необходимости дорогостоящей замены узла.

Проверка устойчивости к УФ-излучению должна быть ключевым критерием при выборе. Ориентируйтесь не только на заявления производителя, но и на объективные показатели: наличие в составе специальных УФ-стабилизаторов (часто на основе сложных аминов или бензотриазолов), результаты независимых испытаний на светостойкость и реальные отзывы пользователей после нескольких лет эксплуатации.

Как оценить и проверить УФ-стойкость

При выборе герметика обращайте внимание на следующие аспекты:

- Спецификация материала: Ищите маркировку UV-resistant, Light-stable или указание конкретного класса устойчивости (например, по стандарту ISO 4892).

- Состав: Наличие компонентов-стабилизаторов (тинувин, хинуфрил) – обязательное условие долговечности.

- Испытания: Запросите у продавца или производителя протоколы ускоренных климатических тестов (ксеноновая лампа, QUV-камера), моделирующих длительное солнечное воздействие.

| Показатель деградации | Признаки некачественного герметика | Признаки УФ-стойкого герметика |

|---|---|---|

| Изменение цвета | Ярко-выраженное пожелтение за 6-12 месяцев | Минимальное изменение оттенка (легкая опалесценция) даже через 3+ года |

| Потеря прозрачности | Равномерное помутнение, "молочная" пленка | Сохранение >85% исходной светопропускающей способности |

| Физические свойства | Хрупкость, отслоение от пластика, сетка трещин | Сохранение эластичности и адгезии к поликарбонату/стеклу |

Практическая проверка: Нанесите тонкий слой герметика на ненужный обрезок поликарбоната и оставьте на 2-4 недели под прямым солнцем. Качественный состав не должен визуально измениться. Помните: экономия на УФ-защите приводит к повторному ремонту фар и риску аварии из-за снижения видимости.

Требования к адгезии с пластиком и стеклом

Адгезия герметика к пластику корпуса и стеклу (или поликарбонату) линзы – критический фактор долговечности ремонта. При недостаточном сцеплении состав отслаивается под воздействием вибраций, перепадов температур или влаги, нарушая герметичность фары. Это провоцирует запотевание, окисление контактов и снижение светопропускания.

Материалы фар обладают разной поверхностной энергией: пластик (поликарбонат, АБС) – низкой, стекло – высокой. Герметик должен преодолевать это различие, формируя неразрывную связь с обоими типами поверхностей без промежуточных слоёв. Эластичность соединения также важна для компенсации теплового расширения компонентов.

Ключевые критерии адгезионной прочности

Для надёжной фиксации состав обязан соответствовать специфическим условиям эксплуатации:

| Фактор | Требование к герметику | Последствия несоблюдения |

|---|---|---|

| Температурный диапазон | Адгезия сохраняется при -40°C до +150°C | Трещины или отслоение при нагреве/охлаждении |

| Вибрационная нагрузка | Устойчивость к динамическим деформациям | Постепенное разрушение шва |

| Влагостойкость | Отталкивание воды без потери сцепления | Проникновение влаги внутрь фары |

| УФ-стабильность | Отсутствие деградации под солнцем | Пожелтение, крошение материала |

Специфика для пластика: Требует глубокого проникновения в микропоры. Оптимальны модифицированные силиконы (MS-полимеры) или уретановые составы, активно взаимодействующие с полимерами. Обязательна предварительная очистка пластика от силиконовых смазок.

Специфика для стекла: Необходима химическая связь с гладкой поверхностью. Эпоксидные и тиоколовые герметики демонстрируют максимальное сцепление, но уступают в эластичности. Силиконы с адгезионными присадками – компромиссный вариант.

Жизнеспособность состава: время работы до схватывания

Время жизнеспособности (открытое время, время работы) – это критически важный параметр, обозначающий период, в течение которого герметик после нанесения остается пригодным для обработки (разглаживания, удаления излишков, исправления огрехов) до начала необратимой полимеризации (схватывания). Это окно возможностей для получения аккуратного и надежного шва.

Оптимальное время работы зависит от типа герметика, условий применения (температура, влажность) и опыта монтажника. Слишком короткое время (менее 5-7 минут) создает стресс и риск не успеть качественно обработать шов, особенно при сложной геометрии фар или для новичков. Слишком длительное (более 30-40 минут) увеличивает риск оседания пыли, случайного смазывания и задержки в проведении дальнейших работ.

Последствия неправильного выбора времени жизнеспособности

- Короткое время: Невозможность качественно разгладить шов, риск образования неровностей, пузырей воздуха, плохой адгезии по краям.

- Длинное время: Загрязнение шва пылью и частицами до отверждения, риск случайного повреждения (смазывания) не успевшего схватиться герметика, увеличение общего времени ремонта.

| Тип Герметика | Типичное Время Жизнеспособности | Рекомендации по Применению |

|---|---|---|

| Однокомпонентный Силиконовый (Акрилоксим, Ацетоксим) | 5 - 15 минут | Подходит для опытных монтажников. Требует быстрой и точной работы. Хорошо для небольших участков. |

| Однокомпонентный Полиуретановый | 15 - 40 минут | Оптимальный баланс для большинства пользователей. Дает достаточно времени для аккуратного нанесения и формовки шва даже на больших фарах. |

| Двухкомпонентный (Эпоксидный, Полиуретановый) | Зависит от соотношения компонентов (5 - 60+ минут) | Наиболее гибкий вариант. Время регулируется пропорцией смешивания. Позволяет подстроиться под конкретную задачу и условия. |

Идеальный выбор – герметик с временем жизнеспособности 15-25 минут. Этот диапазон обеспечивает достаточный запас для тщательного нанесения, разравнивания шва пальцем или инструментом и удаления излишков без спешки, но не затягивает процесс ремонта чрезмерно. Всегда проверяйте технические данные (TDS) конкретного продукта, так как время может варьироваться между брендами и внутри одной линейки.

Скорость полимеризации в различных условиях

Скорость отверждения герметика для фар напрямую влияет на время готовности автомобиля к эксплуатации и качество защитного шва. Этот процесс зависит от химического состава материала (силикон, полиуретан, тиокол) и внешних факторов, главными из которых являются температура и влажность окружающей среды.

При стандартных условиях (+20...+25°C и влажности 50-60%) большинство однокомпонентных герметиков схватываются за 20-40 минут, а полная полимеризация занимает 12-24 часа. Однако отклонения от этих параметров существенно меняют временные рамки, что требует внимания при выборе и нанесении состава.

Ключевые факторы влияния

Температура воздуха:

- Низкая (ниже +10°C): Замедляет реакцию в 2-3 раза. Схватывание может занять до 2 часов, полное отверждение – до 72 часов. Требуется предварительный прогрев поверхности.

- Высокая (выше +30°C): Ускоряет процесс, но вызывает риск появления пузырьков и неравномерной усадки. Время схватывания сокращается до 10-15 минут, что усложняет корректировку шва.

Влажность:

- Герметики, отверждаемые влагой (полиуретановые, некоторые силиконы), требуют минимальной влажности 5-10%. В сухом воздухе (<5%) полимеризация останавливается.

- Избыточная влага (дождь, конденсат) до схватывания приводит к отслаиванию и потере адгезии.

Другие условия:

| Фактор | Влияние на скорость | Рекомендации |

|---|---|---|

| Толщина слоя | Слой >5 мм замедляет высыхание внутренних слоёв | Наносить поэтапно (макс. 3-4 мм за слой) |

| Вентиляция | Умеренный воздушный поток ускоряет испарение растворителей | Избегать сквозняков, проветривать помещение |

| УФ-излучение | Прямое солнце ускоряет поверхностное отверждение, но может деформировать шов | Работать в тени, использовать защитные экраны |

Для гарантии результата строго следуйте инструкциям производителя по температурному и влажностному режиму. При работе в нестандартных условиях выбирайте специализированные составы: зимние (с добавками-ускорителями) или быстросохнущие (для срочного ремонта).

Цвет герметика: прозрачный или черный?

Выбор между прозрачным и черным герметиком для фар зависит от нескольких ключевых факторов. Основными критериями являются эстетические предпочтения, состояние стыков и требования к долговечности. Оба варианта обеспечивают надежную герметизацию при условии правильного нанесения и соответствия техническим характеристикам.

Черный герметик визуально маскирует загрязнения и мелкие дефекты на стыках, что особенно актуально для старых фар с потемневшим пластиком. Он менее заметен на черных кузовных элементах или решетке радиатора, создавая более гармоничный вид. Прозрачный состав сохраняет нейтральность внешнего вида и подходит для любых цветов фар, но требует идеальной очистки швов перед нанесением.

Критерии выбора

- Эстетика: черный цвет скрывает грязь и неровности, прозрачный – универсален для светлых фар.

- УФ-стойкость: черные герметики часто устойчивее к выцветанию под солнцем.

- Термостойкость: оба типа выдерживают нагрев фар, но проверяйте маркировку (минимум +120°C).

| Параметр | Прозрачный | Черный |

|---|---|---|

| Маскировка дефектов | Низкая | Высокая |

| Совместимость с цветом фары | Любая | Темная оптика/кузов |

| Видимость остатков | Заметны | Менее заметны |

Важно: независимо от цвета, выбирайте специализированные составы для автооптики – силиконовые или каучуковые, с пометкой "для фар". Избегайте дешевых универсальных герметиков, которые желтеют или трескаются.

Стойкость к вибрациям и перепадам температур

При эксплуатации автомобиля фары подвергаются постоянным механическим колебаниям от дорожного покрытия и работы двигателя. Герметик должен сохранять эластичность и целостность соединения, не отслаиваясь от пластика или стекла фар. Материалы с низким показателем усадки после полимеризации предотвращают образование микротрещин и разрывов при длительной вибрационной нагрузке.

Экстремальные температурные перепады – от летней жары до зимних морозов – вызывают расширение и сжатие материалов фары. Качественный герметик обязан сохранять адгезию и герметичность в диапазоне от -40°C до +150°C. Критически важна устойчивость к термоциклированию: при нагреве от работы лампы и резком охлаждении (например, в луже) состав не должен терять свойства.

Ключевые характеристики устойчивых составов

- Модуль упругости: Оптимален средний показатель – слишком жесткие составы растрескиваются, а излишне мягкие деформируются.

- Термостойкость: Обязательно соответствие спецификациям производителя авто (обычно не ниже -40°C/+120°C).

- Тип основы:

- Полиуретановые: Лучшая эластичность и стойкость к деформациям, устойчивы к маслам.

- Силиконовые (нейтральные): Отличная термостойкость, но могут уступать в адгезии к некоторым пластмассам.

- Бутиловые: Высокая вибропоглощаемость, но ограниченный температурный диапазон (до +90°C).

| Фактор воздействия | Последствия для нестойкого герметика | Требования к надежному составу |

| Вибрация | Отслоение по краям, разрыв шва, потеря герметичности | Высокая адгезия к стеклу/пластику, эластичность после отверждения |

| Резкий нагрев (лампа, солнце) | Размягчение, оплывание шва, выделение газов | Сохраняет форму и свойства при пиковых температурах |

| Мороз | Потеря эластичности, растрескивание, отслоение | Остается гибким при отрицательных температурах |

| Термоциклирование | Ускоренное старение, потеря герметизирующих свойств | Низкий коэффициент теплового расширения, стабильность структуры |

При выборе изучайте технические данные производителя: ключевыми являются параметры температурного диапазона, прочности на разрыв и относительного удлинения при разрыве. Специализированные автогерметики (например, DoneDeal, Permatex) обычно оптимизированы под эти нагрузки лучше универсальных строительных смесей.

Как проверить совместимость с уплотнителем фары

Перед нанесением герметика критически важно убедиться в его безопасности для резинового уплотнителя фары. Несовместимые составы могут вызвать разбухание, растрескивание или разрушение прокладки, что приведёт к разгерметизации узла. Проведите предварительные тесты даже при использовании специализированных автосредств.

Начните с изучения инструкции производителя герметика: разделы "Применение" или "Совместимость" обычно содержат информацию о допустимых материалах. Если данных недостаточно, перейдите к практической проверке на незаметном участке уплотнителя.

Порядок тестирования герметика

Выполните следующие шаги для оценки совместимости:

- Очистите поверхность: обезжирьте тестовый участок уплотнителя изопропиловым спиртом.

- Нанесите герметик: каплю состава (Ø3-5 мм) распределите на внутренней стороне прокладки в зоне, скрытой после сборки.

- Контролируйте реакцию:

- Через 15 минут проверьте отсутствие изменения цвета резины.

- После полного отверждения (24-72 часа) оцените структуру уплотнителя – недопустимы размягчение, деформация или потеря эластичности.

| Критерий оценки | Норма | Тревожные признаки |

|---|---|---|

| Изменение цвета | Отсутствует | Пожелтение, потемнение, пятна |

| Твёрдость материала | Соответствует исходной | Разбухание, липкость, крошение |

| Адгезия герметика | Равномерное прилегание | Свёртывание, отслоение, образование пузырей |

Учитывайте тип резины: силиконовые герметики обычно безопасны для EPDM-уплотнителей, но агрессивны к натуральному каучуку. Для прокладок из неопрена или SBR избегайте составов с растворителями (ацетон, толуол). При малейших признаках несовместимости немедленно удалите герметик и используйте альтернативу.

Безопасность для хромированных поверхностей

Хромированные детали фар (рамки, декоративные элементы) крайне чувствительны к химическому воздействию. Агрессивные компоненты в составе герметиков способны вызвать необратимые повреждения: помутнение, коррозию, растрескивание или отслоение хромированного слоя. Это не только испортит внешний вид, но и потребует дорогостоящей замены деталей.

При выборе герметика критически важно исключить составы, содержащие кислоты, растворители (ацетон, толуол) и силиконы с высоким содержанием пластификаторов. Эти вещества разрушают связь хрома с основой и нарушают структуру покрытия даже при кратковременном контакте. Предпочтение следует отдавать специализированным нейтральным продуктам.

Ключевые рекомендации по защите хрома

Для гарантированной безопасности соблюдайте правила:

- Состав герметика: Только нейтральные (pH-нейтральные) полиуретановые или силиконизированные герметики. Избегайте уксуснокислых (acidic) и аминосиланных продуктов.

- Маркировка: Ищите указания "Safe for Chrome", "Для хромированных деталей" или "Не содержит растворителей" на упаковке.

- Тест на совместимость: Перед применением нанесите каплю герметика на незаметный участок хромированной детали. Отсутствие изменений через 24 часа подтверждает безопасность.

| Безопасные компоненты | Опасные компоненты |

|---|---|

| Полиуретановая основа | Уксусная кислота |

| Модифицированный силан (MS Polymer) | Ацетон, толуол, ксилол |

| Нейтральные силиконы (без пластификаторов) | Амины, щелочные катализаторы |

Техника нанесения: При работе с герметиком защищайте хромированные поверхности малярным скотчем. Немедленно удаляйте излишки сухой микроволоконной салфеткой до начала полимеризации. Не используйте агрессивные очистители для финальной протирки – только мыльный раствор.

Липкий слой: необходимость предварительной грунтовки

Липкий слой на поверхности пластика фар – это не дефект, а специальный технологический остаток после производства. Он образуется от контакта с защитной пленкой или при литье и крайне важен для долговечности герметизации. Без него полимерный герметик не сможет создать прочную молекулярную связь с пластмассой корпуса.

Попытка нанесения герметика прямо на такой слой приводит к критическим проблемам: адгезия снижается в разы, состав скатывается или неравномерно впитывается. Уже через несколько месяцев появляются щели, отслоения и протечки, особенно под вибрацией и перепадами температур. Грунтовка – обязательный этап, а не рекомендация.

Почему грунтовать обязательно

- Обеспечение адгезии: Грунт химически "сшивает" липкий слой с герметиком, создавая монолитную структуру.

- Стабилизация поверхности: Препятствует миграции пластификаторов из пластмассы, которые разрушают герметик.

- Защита от окисления: Нейтрализует реакцию компонентов герметика с остатками технологических составов.

Последовательность обработки

- Обезжирить зону контакта спиртовым очистителем (не ацетоном!).

- Нанести тонкий слой автомобильного грунта для пластика (например, на основе полиуретана или силан-модифицированного полимера).

- Выдержать 10-15 минут до образования липкой пленки (по инструкции производителя).

- Без промедления нанести герметик – пока грунт сохраняет активированную липкость.

Критерии выбора грунта

| Тип грунта | Совместимость | Особенности |

|---|---|---|

| Полиуретановый | Универсальный | Устойчив к УФ, гибкий после высыхания |

| Эпоксидный | Для термостойких герметиков | Жесткое основание, требует точного смешивания |

| СПП (силановый) | С любыми герметиками | Высокая эластичность, лучшая адгезия к сложным пластикам |

Отказ от грунтовки сводит на нет даже свойства дорогого герметика. Экономия 10 минут на подготовке гарантированно приводит к повторному ремонту. Используйте только специализированные составы – универсальные "праймеры" часто не рассчитаны на нагрузки в узле фары.

Способы нанесения: пистолет vs ручной шпатель

Пистолет для герметика обеспечивает точное дозирование материала через узкий носик картриджа. Этот метод минимизирует контакт состава с кожей и позволяет аккуратно заполнять стыки без излишков. Герметик выдавливается равномерной "колбаской", что критично при работе с тонкими швами вокруг оптики.

Ручное нанесение шпателем подразумевает макание инструмента в банку с составом и последующее распределение массы по поверхности. Способ требует значительного опыта: избыток материала легко попадает на отражатель или линзу фар, а неравномерный слой провоцирует образование пузырей.

Ключевые отличия методов

| Критерий | Пистолет | Шпатель |

|---|---|---|

| Контроль толщины слоя | Высокий (регулируется давлением на курок) | Низкий (зависит от навыков) |

| Риск перерасхода | Минимальный | Высокий |

| Чистота процесса | Исключает контакт рук с составом | Неизбежно пачкает пальцы и инструмент |

| Сложность для новичка | Освоение за 2-3 минуты | Требует тренировки |

Ограничения ручного метода:

- Густые тиксотропные герметики (например, силиконовые) плохо набираются на шпатель

- Жидкие составы стекают с инструмента до нанесения

- Невозможно работать в узких местах крепления фары

Исключение: Шпатель оправдан при ремонте старых фар с широкими (3+ мм) повреждёнными стыками, где требуется предварительное заполнение впадин. В остальных случаях пистолет гарантирует:

- Отсутствие подтёков на корпусе

- Быстрое нанесение без пауз

- Герметизацию даже вертикальных швов

Этапы очистки поверхности перед герметизацией

Тщательно удалите старый герметик и загрязнения механическим способом. Используйте пластиковый скребок или щётку с мягкой щетиной, чтобы не оставить царапин на пластике фары. Особое внимание уделите стыкам и углам, где скапливается грязь и остатки предыдущих составов.

Проведите химическую обработку поверхности для полного устранения жировых следов и технических жидкостей. Применяйте специализированные автомобильные обезжириватели или изопропиловый спирт, избегая агрессивных растворителей, способных повредить оптику. Наносите состав чистой безворсовой салфеткой круговыми движениями.

Детальная последовательность подготовки

- Грубая очистка

- Смойте поверхностную грязь водой под давлением

- Обработайте проблемные участки абразивной губкой (P800-P1000)

- Обезжиривание

- Нанесите очиститель в 2 этапа: первичная обработка и повторное протирание

- Меняйте салфетки после каждого прохода

- Финишная подготовка

- Продуйте стыки сжатым воздухом

- Контроль на отсутствие ворсинок и разводов

Перед нанесением герметика обязательно просушите фары естественным способом в течение 20-30 минут. Использование фенов или обогревателей может вызвать образование микротрещин в пластике из-за резкого перепада температур.

| Тип загрязнения | Инструмент | Время обработки |

|---|---|---|

| Битумные пятна | Специальный очиститель смол | 5-7 минут |

| Силиконовые следы | Ацетатный растворитель | 3-4 минуты |

| Водяные разводы | Уксусный раствор (5%) | 2-3 минуты |

Подготовка стыка фар: демонтаж старого герметика

Перед нанесением нового состава необходимо тщательно удалить остатки старого герметика и загрязнения с посадочного места фары и кузова. Любые следы предыдущего материала, масляные пятна или пыль нарушат адгезию и приведут к протечкам. Работу выполняют при комнатной температуре в хорошо проветриваемом помещении.

Очистку начинают с механического удаления основного слоя отвердевшего герметика. Используйте пластиковый скребок или деревянный шпатель, чтобы не повредить хрупкий пластик фары и лакокрасочное покрытие кузова. Крупные фрагменты снимаются легко, но въевшиеся остатки требуют дополнительной обработки.

Этапы очистки поверхности

- Обезжиривание: Протрите стык ветошью, смоченной в изопропиловом спирте, бензине "Калоша" или специализированном автомобильном обезжиривателе. Избегайте ацетона и агрессивных растворителей – они могут повредить пластик.

- Удаление остатков: Для стойких следов примените:

- Мягкую абразивную губку (типа Scotch-Brite)

- Специальные смывки для герметиков (наносите точечно, следуя инструкции)

- Дрель с силиконовой щеткой-ёршиком на низких оборотах

- Контроль качества: Проведите пальцем по каналу – поверхность должна быть абсолютно гладкой, без бугорков или липкости. При необходимости повторите обезжиривание.

Важно! Не допускайте попадания чистящих средств на отражатель или рассеиватель фары – это может вызвать помутнение. Заклейте стеклянные/поликарбонатные элементы малярным скотчем перед началом работ.

Работа с шаблоном для точной укладки материала

Изготовление шаблона – ключевой этап для аккуратной герметизации фар. Используйте гибкий, но прочный материал: плотный картон, тонкий пластик или малярную ленту. Тщательно обведите контур фары на заготовке, уделяя особое внимание сложным изгибам и углам. Вырежьте шаблон точно по намеченной линии, оставляя небольшой запас (1-2 мм) внутрь контура для компенсации толщины герметика и предотвращения выдавливания излишков на лицевую часть стекла.

Перед фиксацией шаблона обезжирьте прилегающие поверхности кузова и фары спиртовым очистителем. Надежно закрепите шаблон на кузове по периметру посадочного места фары, используя малярный скотч. Убедитесь в плотном прилегании шаблона без зазоров и перекосов – от этого зависит четкость границы наносимого герметика. Проверьте, чтобы внутренний край шаблона точно повторял будущую линию герметизации.

Порядок нанесения герметика с шаблоном

- Нанесите герметик непрерывной тонкой полосой (толщиной 4-6 мм) строго внутрь очерченного шаблоном периметра на посадочную платформу кузова.

- Распределяйте состав равномерно, избегая разрывов и излишков. Используйте монтажный пистолет с узким носиком.

- Немедленно снимите шаблон до начала схватывания герметика, потянув строго вверх перпендикулярно поверхности.

- Не корректируйте линию после снятия шаблона – это нарушит геометрию шва.

Сразу после удаления шаблона установите фару на место, слегка придавив для равномерного распределения состава. Фиксируйте крепежными элементами согласно инструкции производителя. Излишки, выступившие внутри корпуса фары, аккуратно удалите шпателем до полимеризации.

| Критерий качества | Правильный результат | Ошибка |

|---|---|---|

| Граница шва | Четкая, ровная линия без наплывов на стекло/кузов | Рваные края, затекание герметика на видимые поверхности |

| Толщина слоя | Равномерная по всему контуру (3-5 мм после прижима) | Утоньшения, пустоты или чрезмерно толстые участки |

| Адгезия | Полное прилегание без воздушных карманов | Отслоения, пузыри при визуальном осмотре |

Методы фиксации фары при склеивании

Надёжная фиксация фар во время склеивания – критически важный этап для предотвращения смещения деталей и обеспечения герметичности шва. Неправильное крепление приведёт к перекосу, образованию щелей и повторной разгерметизации даже при использовании качественного герметика. Процесс требует терпения и точного соблюдения технологии.

Выбор конкретного способа зависит от конструкции фары, типа герметика и доступных инструментов. Основная задача – обеспечить равномерное прижатие по всему периметру стыка с контролируемым усилием, не повреждая пластик. Смещение деталей относительно друг друга в процессе полимеризации клея недопустимо.

Распространённые способы фиксации

- Струбцины: Самый эффективный метод. Используйте узкие струбцины с мягкими накладками (резиновыми, войлочными) или подложите кусочки картона/дерева под губки, чтобы не оставить вмятин на пластике. Располагайте их равномерно по периметру с шагом 10-15 см, избегая мест с тонкими или хрупкими элементами.

- Малярный скотч (широкий и усиленный): Применяется для предварительной "стыковки" деталей перед наложением струбцин или как основной способ для небольших участков/профилей. Наклеивайте полосы поперёк шва с хорошим натяжением, создавая равномерное давление. Не экономьте на количестве ленты.

- Грузы: Подходит для плоских горизонтальных поверхностей. Равномерно распределите вес по периметру корпуса фары, используя мешки с песком, утяжелители или подручные предметы (книги в пакетах). Убедитесь, что давление не деформирует пластик и не смещает детали вбок.

- Специальные вакуумные присоски или вакуумный мешок: Профессиональный метод, обеспечивающий максимально равномерное давление по всей площади склейки. Требует наличия оборудования (компрессор, вакуумный насос) и некоторого опыта.

- Самодельные стяжки (ремни, верёвки): В качестве временной меры или для сложных форм можно использовать прочные нейлоновые стяжки, резиновые жгуты или верёвку, пропущенную вокруг фары и стянутую узлом/рычагом. Обязательно защитите пластик от перетягивания и врезания подкладками.

Обязательные условия для любого метода:

- Очистка поверхности: Тщательно обезжирьте зону контакта струбцин/ленты/груза с пластиком фары во избежание загрязнений или повреждения ЛКП.

- Контроль выдавленного герметика: После сжатия должен образоваться аккуратный валик герметика по всему шву. Его излишки сразу удаляйте ветошью или шпателем, смоченным в рекомендованном растворителе (обычно уайт-спирит, реже ацетон – проверьте на незаметном участке!).

- Время фиксации: Соблюдайте время полной полимеризации герметика, указанное производителем! Не снимайте фиксаторы раньше срока. Обычно это 12-24 часа при комнатной температуре.

Критичные ошибки при заполнении стыков

Неправильная подготовка поверхности перед нанесением состава – основная причина плохой адгезии и последующей разгерметизации. Остатки старого герметика, грязь, влага или обезжиривающие средства создают барьер, препятствующий надежному сцеплению материала с пластиком фары.

Нарушение технологии нанесения, особенно при использовании однокомпонентных герметиков, приводит к образованию пустот и "мостиков холода". Слишком тонкий слой не заполняет микронеровности, а прерывистое или неравномерное выдавливание состава из тубы создает участки с низкой защитой от влаги и вибраций.

Распространенные последствия ошибок

- Проникновение конденсата внутрь фары из-за микротрещин в шве

- Отслоение материала по краям стыка при вибрации кузова

- Деформация пластика от агрессивных растворителей в неправильно подобранном составе

- Пожелтение оптики под воздействием УФ-лучей при использовании нестойких герметиков

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Игнорирование времени полимеризации | Сдвиг деталей и разрыв шва при сборке | Фиксация фары струбцинами на период схватывания |

| Работа при низкой температуре | Неполное отверждение и хрупкость слоя | Прогрев поверхностей до +10°C строительным феном |

| Избыточное нанесение | Выдавливание внутрь фары и на линзу | Использование монтажного пистолета с регулировкой подачи |

Важно: Контакт незатвердевшего состава с тормозной жидкостью или антифризом вызывает необратимое разрушение структуры герметика. Защищайте свежий шов от технических жидкостей минимум 24 часа.

Выбор толщины слоя для надежной защиты

Толщина слоя герметика напрямую влияет на долговечность защиты фар. Слишком тонкий слой (менее 1 мм) не обеспечит достаточной гидроизоляции и механической прочности – он быстро растрескается от вибраций и перепадов температур. Чрезмерно толстое нанесение (более 3 мм) увеличит время полимеризации, повысит риск образования пузырей и неравномерного застывания.

Оптимальной считается толщина 1,5–2 мм. Этот диапазон гарантирует:

- Отсутствие протечек даже при длительном воздействии влаги

- Устойчивость к деформациям кузова

- Равномерное распределение термонапряжений

- Полное отверждение без внутренних пустот

Факторы корректировки толщины

| Условия эксплуатации | Рекомендуемая толщина |

|---|---|

| Стандартный климат | 1,5–2 мм |

| Частая езда по бездорожью | 2–2,5 мм |

| Экстремальные перепады температур | 2–2,3 мм |

| Высокая влажность/морозы | 2–2,5 мм |

При нанесении используйте зубчатый шпатель для контроля толщины. Наносите состав непрерывной полосой, избегая разрывов, с небольшим нахлестом в местах стыка. Обязательно заполняйте технологические пазы корпуса фары – в этих зонах допускается локальное увеличение слоя до 2,5 мм.

- Обезжирьте поверхность спиртовым раствором

- Нанесите герметик по периметру корпуса

- Распределите состав равномерным слоем

- Соедините детали в течение 5–7 минут

- Удалите излишки до полимеризации

Удаление излишков герметика: момент начала корректировки

Удаление излишков герметика критически важно для обеспечения герметичности фары и предотвращения деформации пластика при сборке. Неудалённые излишки создают неровности, мешающие плотному прилеганию корпуса и рассеивателя, что ведёт к потенциальному проникновению влаги или пыли внутрь оптики.

Корректировку начинайте в период "кожного" состояния герметика: когда поверхность уже не липнет к пальцу, но сохраняет пластичность и легко поддаётся механическому воздействию. Обычно это наступает через 5-15 минут после нанесения (точное время зависит от состава и температуры окружающей среды). Пропуск этого "окна" усложнит работу: недозревший состав размажется, а затвердевший потребует грубого срезания, рискующего повредить фару.

Техника удаления и инструменты

Для аккуратного удаления излишков в подходящий момент используйте:

- Пластиковый шпатель/скребок с гладкими краями – для снятия основных объёмов.

- Ветошь или безворсовые салфетки, смоченные в рекомендованном растворителе (обычно изопропиловый спирт или уайт-спирит) – для деликатного стирания остатков.

- Резиновый "карандаш" – для финишного выравнивания шва без царапин.

Последовательность действий:

- Оцените состояние герметика лёгким касанием края шва пластиковым инструментом.

- Снимите крупные капли или наплывы скребком, двигая его вдоль шва под углом 45°.

- Протрите зону вокруг шва смоченной салфеткой без нажима, избегая попадания растворителя на свежий герметик.

- Проверьте равномерность слоя и отсутствие зазоров.

Важно: Избегайте металлических инструментов, абразивных материалов и чрезмерного давления – они оставляют царапины на пластике фары. Не растягивайте герметик при корректировке, чтобы не нарушить целостность шва.

Инструменты для профессионального нанесения

Для качественной герметизации фар критически важен правильный подбор инструментов. Профессиональные автомеханики предпочитают специализированные пистолеты вместо бытовых вариантов, так как они обеспечивают точную дозировку и равномерное распределение состава под давлением.

Автоматические дозаторы с электронным управлением считаются оптимальным решением для СТО – они минимизируют человеческий фактор и позволяют программировать толщину шва. Для точечных ремонтов подходят полупрофессиональные механические модели с регулировкой усилия подачи.

Ключевые характеристики инструментов

- Картриджный тип – совместимость с тубами стандарта 310 мл

- Металлический толкатель – исключает деформацию упаковки

- Эргономичная рукоять – снижает усталость при длительной работе

Обязательно используйте сменные пластиковые насадки с углом среза 45°, которые формируют аккуратный шов без разрывов. Для труднодоступных зон применяют гибкие аппликаторы-удлинители.

| Тип инструмента | Преимущества | Ограничения |

|---|---|---|

| Пневматический пистолет | Высокая производительность | Требует компрессора |

| Аккумуляторный дозатор | Мобильность, контроль скорости | Ограниченное время работы |

| Ручной механический | Низкая стоимость | Неравномерность подачи |

После нанесения обязательна финишная обработка силиконовым шпателем с тефлоновым покрытием – это устраняет пузыри и создаёт гидроизоляционный слой. Для очистки сопел используйте специализированные растворители до момента полимеризации герметика.

Время полного отверждения при разных температурах

Процесс полимеризации герметика напрямую зависит от температуры окружающей среды. При низких показателях химические реакции замедляются, что существенно увеличивает сроки полного затвердевания состава. Это критически важно учитывать при работе в холодное время года или в неотапливаемых помещениях.

Высокие температуры ускоряют отверждение, но требуют осторожности: слишком быстрое испарение растворителей может привести к образованию пузырьков воздуха или неравномерной усадке слоя. Оптимальным считается диапазон +15°C до +25°C, обеспечивающий баланс между скоростью и качеством формирования шва.

Ориентировочные сроки отверждения

| Температура (°C) | Время полного отверждения |

|---|---|

| +5 до +10 | 48–72 часа |

| +10 до +20 | 24–36 часов |

| +20 до +25 | 12–18 часов |

| +25 до +30 | 8–12 часов |

Ключевые факторы влияния:

- Толщина слоя: герметик толщиной свыше 5 мм отвердевает дольше указанных норм

- Влажность воздуха: полиуретановые составы требуют влаги для реакции, сильная сухость увеличивает сроки

- Вентиляция: отсутствие притока воздуха замедляет испарение летучих компонентов

Проверка герметичности после ремонта

![]()

Тщательная проверка герметичности – обязательный этап после ремонта фары. Даже качественный герметик требует контроля для исключения риска повторного проникновения влаги и конденсата. Пропуск этого шага может привести к коррозии контактов, помутнению оптики и выходу из строя дорогостоящих компонентов.

Проводить тестирование следует после полной полимеризации состава (срок указан производителем на упаковке, обычно 12-24 часа). Не спешите устанавливать фару на автомобиль – сначала убедитесь в отсутствии малейших зазоров или дефектов шва.

Методы проверки

- Визуальный осмотр: Под ярким освещением исследуйте шов по всему периметру. Ищите пузыри, неровности, участки с недостаточным количеством герметика или отклеивание.

- Тест водой:

- Аккуратно закройте ламповые отверстия/технологические заглушки.

- Поместите фару в емкость с водой так, чтобы уровень покрывал стык корпуса и рассеивателя.

- Выдержите 15-20 минут, затем извлеките и сразу просушите поверхность.

- Осмотрите внутреннюю полость на предмет капель воды или запотевания.

- Тест сжатым воздухом (осторожно!):

- Подключите к вентиляционному отверстию или ламповому патрону шланг компрессора с регулятором давления.

- Погрузите фару в воду.

- Подайте воздух под очень низким давлением (не более 0.2-0.3 атм!). Следите за появлением пузырьков на стыке – это укажет на дефект.

Обнаруженные проблемные участки необходимо тщательно просушить, обезжирить и повторно герметизировать. Только после успешного прохождения теста фару можно устанавливать на автомобиль. Помните: надежность ремонта напрямую зависит от скрупулезности проверки.

Влияние чистящих средств на шов герметика

Чистящие средства, особенно агрессивные, способны разрушать структуру герметика на молекулярном уровне. Растворители (ацетон, ксилол), щелочные составы для мойки и кислотные очистители реагируют с полимерной основой, вызывая набухание, потерю эластичности или растрескивание материала. Это нарушает целостность защитного барьера между фарой и кузовом.

Систематическое воздействие химии ускоряет деградацию шва: герметик теряет адгезию к пластику или стеклу фары, появляются микропоры. Через них проникает влага, грязь и окислы, что приводит к запотеванию оптики, коррозии контактов и сокращению срока службы ламп. Особенно критично влияние при использовании автоматических моек с активными реагентами.

Рекомендации по уходу

Для сохранения герметичности шва:

- Избегайте составов с агрессивными компонентами: скипидар, хлор, аммиак, концентрированные СПГС.

- Используйте нейтральные средства: PH-нейтральные шампуни, специальные очистители фар без спиртовой основы.

- Ограничьте механическое воздействие: не применяйте абразивные губки, щетки или скребки в зоне шва.

- Промывайте водой после контакта с реагентами (особенно зимней "химией").

| Тип средства | Влияние на герметик | Альтернатива |

|---|---|---|

| Силиконовые удалители | Полное разрушение структуры | Влажная салфетка без растворителей |

| Обезжириватели | Вымывание пластификаторов | Мыльный раствор (до 5%) |

| Антибиты | Поверхностное размягчение | Автошампунь с воском |

Важно: Даже стойкие полиуретановые или тиоколовые герметики требуют бережной очистки. Регулярная обработка шва защитным воском снижает негативное влияние химии и УФ-излучения.

Реакция герметика для фар на автохимию

Герметик для фар при контакте с полиролями или восками может демонстрировать непредсказуемую реакцию. Компоненты автохимии – растворители, силиконы, абразивы – способны вступать в конфликт с составом герметизирующего слоя. Это особенно критично для силиконовых и полиуретановых герметиков, чья стабильность зависит от химической инертности.

Непосредственное попадание полиролей на свеженанесенный или застывший герметик провоцирует физико-химические изменения. Растворители в составе автохимии размягчают структуру, а силиконовые масла нарушают адгезию. Воски образуют трудноудаляемые плёнки, блокирующие полимеризацию и снижающие прозрачность покрытия.

Ключевые риски и последствия

- Помутнение поверхности – реакция с растворителями вызывает "молочный" эффект, ухудшающий светопропускание фары.

- Потеря адгезии – герметик отслаивается от пластика из-за нарушения сцепления силиконовыми компонентами полиролей.

- Деформация слоя – абразивы в составе чистящих средств царапают поверхность, а летучие вещества создают пузыри и вздутия.

- Неравномерная полимеризация – воски блокируют отверждение, формируя липкие участки и снижая защитные свойства.

Профилактика: исключите контакт герметика с автохимией на 72 часа после нанесения. При работе с кузовом изолируйте фары малярным скотчем. Для удаления случайных брызг используйте мягкую салфетку, смоченную изопропиловым спиртом, без усиленного трения.

Срок службы качественных герметиков для фар

Качественные составы для герметизации фар при корректном нанесении демонстрируют долговечность от 3 до 8 лет. Этот интервал определяется типом герметика и условиями эксплуатации автомобиля. Полиуретановые и силиконовые продукты премиум-класса сохраняют эластичность и адгезию даже при экстремальных перепадах температур (-40°C до +120°C), устойчивы к вибрациям и химическому воздействию дорожных реагентов.

Ключевые факторы, продлевающие срок службы:

- Подготовка поверхности – обезжиривание и очистка от старых остатков

- Равномерность слоя – отсутствие пустот и воздушных карманов

- Полная полимеризация – соблюдение времени отверждения перед эксплуатацией

Сравнение долговечности по типам составов

| Тип герметика | Средний срок службы | Критические факторы износа |

|---|---|---|

| Полиуретановый (1К/2К) | 5-8 лет | Механические деформации корпуса фары |

| Силиконовый (нейтральный) | 4-7 лет | Длительный контакт с маслами |

| Бутиловый | 3-5 лет | Прямой УФ-свет, перегрев |

Признаки необходимости замены включают потерю эластичности (материал крошится), видимые трещины или отслоения от пластика, запотевание фар после мойки. Для максимального ресурса рекомендованы двухкомпонентные составы – их сшитая молекулярная структура обеспечивает превосходную устойчивость к старению.

Разборные vs неразборные фары: особенности герметизации

При выборе герметика критически важен тип конструкции фары. Разборные модели состоят из корпуса и прозрачного рассеивателя, соединённых винтами или клипсами, что позволяет вскрывать их для замены ламп или ремонта. Неразборные фары – цельнолитые моноблоки, где корпус и стекло спаяны на заводе термическим способом, исключая возможность демонтажа без разрушения.

Для разборных фар используют уплотнительные составы с обратимой адгезией: силиконовые или каучуковые герметики (например, DoneDeal, Permatex). Они сохраняют эластичность после застывания, обеспечивая плотный прижим рассеивателя при затяжке крепежа. Неразборные конструкции требуют термостойких полиуретановых клеёв-герметиков (Loctite, Teroson), создающих неразъёмное соединение с прочностью на разрыв до 40 Н/мм².

Ключевые отличия в герметизации

- Ремонтопригодность: силикон на разборных фарах удаляется без повреждений, полиуретан неразборных блоков требует механической зачистки фрезером.

- Термостойкость: полиуретаны выдерживают до +160°C (против +120°C у силикона), что критично для неразборных фар рядом с лампой накаливания.

- Способ нанесения: для разборных – валиком или шприцем по посадочному пазу, для неразборных – дозирование через аппликатор с последующей опрессовкой в конвейерных условиях.

| Параметр | Разборные фары | Неразборные фары |

| Тип герметика | Автомобильный силикон | Полиуретановый клей-герметик |

| Эластичность шва | Высокая (компенсирует вибрации) | Жёсткая (после полимеризации) |

| Срок службы | 3-5 лет (требует обновления) | 10+ лет (ресурс фары) |

Важно: для неразборных фар категорически не подходят силиконы – их адгезия к поликарбонату слабее, чем у полиуретана. При ремонте разборных конструкций обязательна замена уплотнительного шнура – повторное использование старого герметика гарантированно приведёт к запотеванию.

Рейтинг производителей: проверенные бренды

Выбор герметика для фар напрямую влияет на долговечность ремонта и защиту оптики от влаги, пыли и вибраций. Некачественные составы быстро теряют эластичность, желтеют или отслаиваются, приводя к повторным работам и риску повреждения фар.

При составлении рейтинга учитывались результаты независимых тестов на адгезию к пластику и стеклу, устойчивость к перепадам температур (-40°C до +120°C), сохранение свойств под УФ-излучением и отзывы профессиональных автомастеров. Лидеры демонстрируют стабильную химическую нейтральность к материалам фары.

- Loctite (Henkel) – Немецкие составы на основе силикона или MS-полимера. Отличаются мгновенной адгезией к поликарбонату, термостойкостью до +150°C и нулевой усадкой. Линейка включает черные/прозрачные варианты (например, Loctite 5900).

- Permatex – Американский бренд с гибридными герметиками (силан-модифицированные полимеры). Серия «Ultra» создает прочный, но эластичный шов, устойчивый к автомойкам под высоким давлением. Не содержит силиконов, не мешает покраске.

- Liqui Moly – Специализированный герметик Scheiben-Kleber для стеклянных и пластиковых фар. Сохраняет гибкость при экстремальном холоде, содержит УФ-фильтры. Рекомендован для ремонта трещин.

- ABRO – Бюджетные силиконовые составы (серия Super Silicone). Подходят для временного ремонта, просты в применении. Минусы – склонность к постепенной усадке и умеренная термостойкость.

- Kudo – Корейские полиуретановые герметики. Выделяются высокой эластичностью и адгезией к сложным поверхностям. Требуют тщательной подготовки основания, но обеспечивают долговечность шва.

Недорогие марки с оптимальными характеристиками

На рынке представлено несколько доступных марок герметиков, сочетающих приемлемую цену и необходимые для фар свойства: термостойкость до +120°C, эластичность, устойчивость к влаге и вибрациям. Эти составы обеспечивают надежную герметизацию без растрескивания при сезонных перепадах температур.

Ключевым преимуществом бюджетных вариантов является сохранение базовых эксплуатационных качеств при стоимости 200-500 рублей за тубу. Они подходят для срочного ремонта или периодического обслуживания фар, не требуя серьезных финансовых затрат.

Топ недорогих герметиков

| Марка | Особенности | Цена (руб.) |

|---|---|---|

| ABRO Light Sealant | Черный/прозрачный; термостойкость +140°C; схватывание за 20 мин | 220-280 |

| DoneDeal DD6785 | Устойчив к мойке высоким давлением; адгезия к пластику | 190-250 |

| Fenom FN-701 | Без запаха; безусадочный; время полимеризации 4 ч | 300-350 |

- Универсальные марки: Permatex Clear RTV (от 400 руб.) – сохраняет эластичность при -40°C.

- Специализированные: Kudo для оптики (от 260 руб.) – силиконовый, устойчив к пожелтению.

При выборе учитывайте совместимость с материалом фары: для пластиковых корпусов подходят силиконовые составы, для стеклянных элементов – полиуретановые. Избегайте продуктов с ацетатной основой – они разрушают поликарбонат.

Ошибки при выборе дешевых аналогов

Главная ловушка дешевых герметиков – низкая термостойкость. При нагреве фар (до +80...+120°C) такие составы размягчаются, теряют эластичность и начинают отслаиваться от поверхности. Это нарушает герметичность узла, пропускает влагу внутрь корпуса и вызывает запотевание стекол даже после кратковременных поездок в дождь.

Экономия на химической стойкости приводит к быстрому разрушению материала. Бюджетные аналоги часто не выдерживают контакта с техническими жидкостями (омывателем стекла, антифризом), топливными парами или агрессивными реагентами с дорожного покрытия. Результат – растрескивание, усадка или "расползание" уплотнительного слоя уже через 2-3 месяца.

Ключевые риски некачественных составов

- Критичная усадка при застывании – образует микрощели между кузовом и фарой, нарушая геометрию шва

- Низкая адгезия к пластику – отслоение при вибрациях, особенно на бездорожье

- Выделение летучих веществ – испарения оставляют жирные пятна на отражателях

- Несовместимость с заводским герметиком – химические реакции вызывают коробление стыков

| Проблема | Последствие | Срок проявления |

|---|---|---|

| Пересыхание состава | Трещины по периметру фары | 1 сезон |

| Избыток пластификаторов | Вытекание герметика под давлением | 2-4 недели |

| Неправильная вязкость | Пустоты в швах, капиллярный подсос воды | При первом дожде |

- Необратимое помутнение оптики – испарения дешевых силиконов образуют пленку на внутренней поверхности стекла

- Коррозия контактов – кислотные компоненты состава разъедают проводку при попадании влаги

- Дорогостоящий ремонт – демонтаж фар для переукладки герметика обходится в 3 раза дороже качественного материала

Герметики с гарантией производителя

Герметики с официальной гарантией от производителя – это продукты, чья эффективность и долговечность подтверждена ответственностью бренда. Такая гарантия обычно распространяется на отсутствие протечек, расслоения или потери адгезии в течение заявленного срока при условии правильного применения согласно инструкции. Это существенно снижает риски для потребителя, так как компания обязуется компенсировать убытки или заменить материал в случае его несоответствия заявленным характеристикам.

Сроки гарантии варьируются: бюджетные составы могут предлагать 1-2 года защиты, тогда как профессиональные линейки (например, DoneDeal, ABRO или Liqui Moly) часто дают 5-10 лет гарантии. Обязательно изучайте условия – некоторые производители покрывают только сам герметик, другие включают в гарантийные обязательства ремонт фар при возникновении проблем. Требуется документальное подтверждение покупки (чек, гарантийный талон) и строгое соблюдение технологии нанесения.

Критерии выбора гарантированного герметика

- Тип основы:

- Полиуретановые – гибкость, устойчивость к вибрациям (гарантия до 10 лет).

- Силиконовые – термостойкость, но меньшая прочность (гарантия обычно 2-5 лет).

- Условия активации гарантии:

- Нанесение при температуре +5°C до +30°C.

- Обезжиривание поверхности перед применением.

- Использование рекомендованного праймера (если указано).

| Бренд (пример) | Срок гарантии | Особые условия |

|---|---|---|

| DoneDeal Premium | 7 лет | Покрывает замену фары при протечке |

| Liqui Moly Langzeit | 5 лет | Требует активатора очистки |

| ABRO Ultra | 3 года | Только для оригинальных фар |

Важно: Гарантия аннулируется при использовании на повреждённых стеклах фар, нестандартных конструкциях или после неквалифицированного ремонта. Отдавайте предпочтение герметикам с пометкой "Оригинальная запчасть" (OEM) – их параметры точно соответствуют заводским требованиям.

SAE-стандарты для автомобильных уплотнений

SAE International разрабатывает ключевые стандарты для автомобильных герметиков, включая составы для фар. Эти нормативы устанавливают требования к физико-химическим свойствам материалов, гарантируя их эффективность в экстремальных условиях эксплуатации. Соответствие SAE-стандартам является индикатором качества и надёжности герметика.

Для фар критичны стандарты, регламентирующие устойчивость к термоциклированию, влаге и УФ-излучению. Например, SAE J2590 определяет методы испытаний герметиков при перепадах температур от -40°C до +120°C, имитируя реальные нагрузки. Несоответствие этим нормам приводит к помутнению оптики, расслоению швов и попаданию конденсата.

Ключевые стандарты и их применение

- SAE J2590: Оценка адгезии и эластичности после термоциклирования. Образец подвергается 50 циклам нагрева/охлаждения с последующим анализом деформации.

- SAE J200: Классификация резиновых материалов по устойчивости к температуре и маслу. Для фар актуальны классы DM (до +130°C) и DK (до +150°C).

- SAE J1899: Требования к низкотемпературной гибкости (-40°C) для предотвращения растрескивания.

| Стандарт | Основное требование | Последствия несоблюдения |

|---|---|---|

| SAE J2590 | Сохранение адгезии после термоударов | Отслоение герметика, запотевание |

| SAE J200 (класс DK) | Устойчивость к +150°C и маслам | Деформация, потеря герметичности |

| SAE J1899 | Гибкость при -40°C | Трещины на морозе |

При выборе герметика ищите маркировку «Соответствует SAE J2590» или «SAE J200-DK» на упаковке. Такие составы обеспечивают долговечное уплотнение даже для LED-фар, генерирующих высокий нагрев. Производители, следующие стандартам SAE, проводят обязательные испытания на:

- Сопротивление озону (500 часов в камере)

- Ускоренное старение под УФ-лампами

- Химическую стойкость к тосолу и бензину

Игнорирование SAE-требований ведёт к сокращению срока службы фары в 2-3 раза. Для премиальных автомобилей с адаптивным освещением рекомендуется выбирать герметики с подтверждённым соответствием всем трём стандартам (J2590, J200-DK, J1899).

Когда стоит обратиться на сервис вместо самостоятельного ремонта

Самостоятельная герметизация фар возможна при мелких дефектах, например, незначительном отслоении герметика по контуру. Однако существуют ситуации, когда кустарный ремонт приведет к ухудшению проблемы или повреждению дорогостоящих компонентов оптики.

Профессиональное вмешательство обязательно требуется в следующих случаях:

- Сложные механические повреждения: глубокие трещины на стекле или корпусе, сколы от камней, деформации после ДТП. Попытка залить такие дефекты герметиком нарушит геометрию светового пучка.

- Отсутствие специализированного оборудования: для качественного ремонта необходим демонтаж фары, вакуумная просушка, точное нанесение состава под давлением и проверка герметичности камерой.

- Конструктивные особенности: фары с системой вентиляции (лабиринтные каналы), адаптивной оптикой или матричными модулями требуют профессиональной разборки и калибровки.

- Гарантийный случай: при действующей гарантии на автомобиль любое самостоятельное вмешательство аннулирует обязательства производителя.

- Повторное запотевание: если после предыдущего ремонта конденсат появляется снова – проблема кроется в неочевидных дефектах (микротрещины, нарушение дренажа).

Список источников

При подготовке материала использовались данные от производителей автохимии, технические спецификации продукции и результаты независимых испытаний герметизирующих составов. Особое внимание уделялось параметрам адгезии, эластичности и устойчивости к температурным перепадам.

Дополнительно проанализированы практические отзывы автомобилистов на специализированных ресурсах, рекомендации мастеров сервисных центров и требования ГОСТ/ISO к герметикам для оптики. Сравнение базировалось на критериях долговечности, удобстве нанесения и совместимости с материалами фар.

- Технические паспорта герметиков ведущих брендов (Loctite, Permatex, ABRO)

- Протоколы испытаний термостойкости по ГОСТ 26589

- Отчеты о сравнительных тестах в журнале "За рулём"

- Методические рекомендации SAE J1899 по герметизации автокомпонентов

- Форумы автомобилистов (Drive2, Drom.ru) – разделы по ремонту оптики

- Видеоинструкции производителей по нанесению составов

- Сравнительный анализ состава полиуретановых/силиконовых герметиков

- Отзывы покупателей на маркетплейсах (Ozon, Wildberries, Exist.ru)

- Интервью с мастерами автосервисов специализирующихся на восстановлении фар

- Требования производителей автомобилей к ремонтным материалам