Герметик для выхлопа - защита без дыма

Статья обновлена: 28.02.2026

Трещины и неплотные соединения в выхлопной системе – источник опасных газов, громкого рёва и потери мощности двигателя. Герметик становится критически важным решением для устранения этих проблем, обеспечивая герметичность и долговечность ремонта.

Выбор правильного состава определяет не только эффективность устранения течей, но и устойчивость к экстремальным температурам, вибрациям и химическому воздействию выхлопных газов. Некачественный герметик быстро разрушится, усугубив проблему.

В этом обзоре мы проанализируем ключевые характеристики и представим оптимальные решения для различных ситуаций: от временной заделки мелких трещин до профессионального ремонта соединений коллектора и резонатора.

Принцип работы автомобильных герметиков

Автомобильные герметики для выхлопных систем работают за счет создания термостойкого барьера в местах соединений или повреждений. При нанесении на проблемный участок (стык труб, трещину, резьбовое соединение) состав заполняет микронеровности и зазоры, формируя эластичную или твердую прослойку. Эта прослойка физически блокирует выход выхлопных газов, сохраняя целостность системы.

Ключевой особенностью является реакция на высокие температуры (до +1000°C). При нагреве герметик полимеризуется – меняет структуру, затвердевая или сохраняя контролируемую эластичность. Некоторые составы дополнительно расширяются при первом прогреве двигателя, обеспечивая более плотное заполнение полостей. Одновременно материал сохраняет устойчивость к вибрациям и химическому воздействию выхлопных газов.

Механизмы герметизации

В зависимости от состава выделяют три основных принципа действия:

- Термоотверждаемые составы (на основе силикатов/керамики): При нагреве теряют влагу и формируют твердый, похожий на керамику слой. Не подвержены выгоранию, но чувствительны к ударным нагрузкам.

- Терморасширяющиеся герметики: Содержат специальные добавки, увеличивающие объем при нагреве. Эффективно заполняют сложные зазоры при первом запуске двигателя.

- Эластомерные пасты (силиконовые/синтетические): Образуют резиноподобное уплотнение, сохраняющее гибкость после застывания. Компенсируют вибрации, но имеют ограниченный температурный диапазон.

Для достижения результата критически важны три фактора:

- Адгезия – способность прочно сцепляться с металлом (нержавеющая сталь, алюминий, железо) даже при наличии нагара.

- Термостойкость – сохранение целостности при циклических нагревах/остываниях.

- Вибрационная устойчивость – сопротивление растрескиванию под действием постоянных колебаний.

| Тип воздействия | Ответ герметика |

|---|---|

| Высокая температура выхлопа | Полимеризация/расширение без разрушения |

| Вибрации двигателя | Амортизация за счет эластичности или твердости |

| Агрессивные газы | Химическая инертность материала |

Основные причины прогорания выхлопной системы

Постоянное воздействие экстремальных температур и агрессивных химических соединений создаёт предпосылки для деформации металла. Циклы нагрева до 600-900°C и последующего охлаждения провоцируют усталостные напряжения в структуре материала.

Конденсат, образующийся при остывании системы, смешивается с сернистыми соединениями из выхлопных газов. Это формирует кислотную среду, разъедающую металл изнутри даже при наличии защитных покрытий.

Ключевые факторы разрушения

- Электрохимическая коррозия - реакция между разнородными металлами (трубы/гофра/коллектор) в присутствии электролита (дорожные реагенты, влага)

- Вибрационные нагрузки - неуравновешенные колебания двигателя и резонансные удары о кузовные элементы

- Механические повреждения - деформация трубы от наезда на препятствия, нарушающая равномерность теплового расширения

- Переобогащённая топливная смесь - догорание бензина/дизеля в выпускном тракте с локальным перегревом

- Дефекты конструкции:

- Сварные швы с внутренними пустотами

- Недостаточная толщина стенок труб

- Нарушение геометрии изгибов

| Эксплуатационный фактор | Последствие |

| Короткие поездки | Накопление конденсата без полного испарения |

| Агрессивное вождение | Температурные перепады >500°C за минуту |

| Игнорирование прокладок | Прямой контакт деталей с разным ТКР |

Чем опасны выхлопные газы в салоне

Выхлопные газы содержат угарный газ (CO), не имеющий запаха и цвета, но смертельно опасный при вдыхании. Он блокирует способность крови переносить кислород, вызывая гипоксию тканей и органов даже при низких концентрациях.

Помимо CO, в состав выхлопа входят канцерогенные вещества: бензол, формальдегид, сажа и оксиды азота (NOx). Их длительное воздействие повреждает дыхательную систему, провоцирует хронические заболевания и повышает риски онкологии.

Основные угрозы для здоровья

- Острое отравление угарным газом: головокружение, тошнота, потеря сознания, остановка сердца при концентрациях от 0.1%.

- Хронические патологии дыхания: астма, бронхиты, эмфизема из-за раздражения слизистых NOx и частицами сажи.

- Неврологические нарушения: снижение когнитивных функций, головные боли от систематического воздействия бензола.

- Риск онкологии: накопление канцерогенов (бензол, формальдегид) в организме при регулярном вдыхании.

Как газы проникают в салон

| Источник утечки | Механизм проникновения |

| Прогоревшие прокладки коллектора | Газы поступают через щели в моторном отсеке, затем в воздуховоды |

| Трещины в глушителе/резонаторе | Выхлоп втягивается вентиляцией при движении или на холостом ходу |

| Коррозия труб до катализатора | Горячие газы с высоким содержанием CO просачиваются под днищем |

Важно: Даже незначительные утечки в выхлопной системе создают опасную концентрацию газов внутри авто, особенно в пробках или закрытых помещениях. Симптомы отравления часто проявляются поздно, когда координация и способность к действию уже нарушены.

Жидкие герметики VS пастообразные составы

Жидкие герметики, часто на силиконовой или синтетической основе, отличаются высокой текучестью, что обеспечивает глубокое проникновение в микротрещины и неровности соединений. Они полимеризуются при нагреве, образуя эластичный шов, устойчивый к экстремальным температурам (до +1200°C) и постоянным вибрациям. Основное преимущество – способность герметизировать сложные стыки фланцев и резьбовых соединений без предварительной разборки системы, затекая в труднодоступные зоны под действием капиллярного эффекта.

Пастообразные составы (термостойкие мастики или керамические пасты) имеют густую, вязкую консистенцию, напоминающую сметану. Наносятся шпателем или кистью толстым слоем на предварительно очищенные и обезжиренные поверхности. Образуют жесткий, монолитный шов после запекания выхлопными газами. Ключевое преимущество – эффективное заполнение значительных зазоров (до 5 мм), сколов или прогаров в металле, а также простота локального ремонта без демонтажа труб или коллектора.

Сравнение ключевых параметров

| Критерий | Жидкие герметики | Пастообразные составы |

|---|---|---|

| Нанесение | Через тонкий носик тюбика, самозатекание в щели | Шпателем/кистью, требует ручного распределения |

| Толщина слоя | До 0.5 мм (тонкий слой) | 1–5 мм (толстослойное покрытие) |

| Температурный предел | +700°C – +1200°C | +800°C – +1300°C (керамические) |

| Сфера применения | Прокладки фланцев, резьбовые соединения, микротрещины | Ремонт прогаров, крупные щели, стыки неровных поверхностей |

| Время полимеризации | Быстрое (15–30 мин при нагреве) | Медленное (требует полного прогрева системы) |

Преимущества жидких составов:

- Идеальны для профилактики утечек в новых соединениях

- Не вытекают под давлением газов

- Допускают коррекцию положения деталей после нанесения

Сильные стороны пастообразных герметиков:

- Ремонт серьезных повреждений (дыры, коррозия)

- Адгезия к ржавым или загрязненным поверхностям (после зачистки)

- Возможность армирования стеклосеткой для усиления ремонтной заплатки

Термостойкие свойства автогерметиков

Термостойкость – ключевой параметр герметиков для выхлопной системы, так как они постоянно подвергаются воздействию экстремальных температур. Выхлопные газы разогреваются до 600-1000°C, а металлические компоненты системы могут раскаляться до 300-700°C, особенно вблизи двигателя и катализатора. Обычные герметизирующие составы быстро разрушаются в таких условиях, теряя эластичность и целостность.

Специализированные автогерметики содержат термостойкие компоненты: силикаты, силиконы с добавлением оксидов металлов (алюминия, железа) или керамические наполнители. Эти добавки создают барьер, замедляющий тепловую деградацию, и позволяют материалу сохранять адгезию к металлу даже при циклическом нагреве/охлаждении. Качественный герметик должен выдерживать пиковые температуры без растрескивания, крошения или потери герметизирующих свойств.

Критерии выбора по термостойкости

При подборе состава обращайте внимание на:

- Максимальную рабочую температуру: Указывается производителем на упаковке (минимум 700°C для приемной трубы, 300-500°C для резонатора/глушителя).

- Тип основы:

- Силиконовые (органосиликатные): До 350°C, подходят для задних частей системы.

- Силикатные (на жидком стекле): До 1100-1300°C, оптимальны для стыков коллектора/катализатора.

- Эластичность после отверждения: Способность компенсировать вибрации и тепловое расширение без образования зазоров.

Сравнение распространенных типов по термостойкости:

| Тип герметика | Макс. температура | Рекомендуемая зона применения |

|---|---|---|

| Силикатный (жидкое стекло) | до 1300°C | Выпускной коллектор, стык с катализатором |

| Синтетический полимерный | до 700°C | Приемная труба, соединения перед резонатором |

| Силиконовый высокотемпературный | до 350°C | Стыки резонатора и глушителя |

Для достижения максимальной эффективности поверхность перед нанесением необходимо очистить от ржавчины, масла и старого герметика. Состав наносится тонким слоем на сухую поверхность, после чего элементы системы соединяются и фиксируются. Полное отверждение происходит после нескольких рабочих циклов нагрева/охлаждения.

Рабочая температура герметиков выхлопа

Рабочая температура герметика – критически важный параметр при выборе средства для уплотнения элементов выхлопной системы. Несоответствие этого параметра реальным условиям эксплуатации неминуемо приведет к разрушению герметизирующего слоя, возобновлению утечек выхлопных газов и, как следствие, необходимости повторного ремонта.

Выхлопная система автомобиля работает в экстремальных температурных режимах. Температура выхлопных газов непосредственно после выпускного коллектора может достигать 700-900°C и выше. По мере продвижения газов по системе к глушителю температура постепенно снижается, но даже на выходе из глушителя она остается высокой, часто превышая 200-300°C. Любой герметик, применяемый в этой зоне, должен выдерживать постоянное воздействие таких температур без потери своих свойств.

Типы герметиков и их температурные диапазоны

Основные виды герметиков для выхлопных систем и их рабочие температуры:

- Анаэробные Герметики (Резьбовые):

- Предназначены преимущественно для уплотнения резьбовых соединений (фланцев коллектора, датчиков кислорода, болтов и шпилек).

- Рабочий диапазон: обычно от -50°C до +250°C, некоторые высокотемпературные составы - до 300-350°C.

- Не подходят для герметизации стыков труб в зонах с высокой постоянной температурой (близко к двигателю).

- Высокотемпературные Силиконовые Герметики (RTV):

- Самый распространенный тип для герметизации фланцевых соединений, стыков труб, небольших трещин.

- Рабочий диапазон: -50°C до +300°C (стандартные), -50°C до +350°C (специальные), -50°C до +650°C (высокотемпературные). Пиковые кратковременные значения могут достигать 1100°C у лучших составов.

- Обязательно ищите маркировку "High Temp" или "Exhaust System" и указание конкретного диапазона на тубе.

- Терморасширяющиеся Герметизирующие Ленты/Шнуры:

- При нагреве значительно расширяются, заполняя зазоры.

- Рабочий диапазон: обычно от -40°C до +1000°C и выше (кратковременно). Эффективны для соединений труб разного диаметра или неровных поверхностей.

- Керамические/Металлосодержащие Пасты (Ремонтные):

- Используются для заделки крупных отверстий, трещин, ремонта корпусов коллекторов или катализаторов.

- Рабочий диапазон: самые термостойкие составы, выдерживающие до +1100°C и даже 1300°C постоянной температуры.

Ключевые моменты при выборе по температуре:

- Локация: Определите, где именно будет применяться герметик (коллектор/катализатор = очень горячо, середина трубы = горячо, глушитель = умеренно горячо).

- Постоянная vs Пиковая Температура: Обращайте внимание на значение постоянной рабочей температуры, а не только на пиковую. Герметик должен сохранять эластичность и адгезию при постоянном нагреве в указанном диапазоне.

- Термоциклирование: Выхлопная система постоянно нагревается и остывает. Герметик должен обладать хорошей термостойкостью и устойчивостью к циклическим нагрузкам, не трескаясь и не отслаиваясь.

- Подготовка Поверхности: Любой, даже самый термостойкий герметик, не обеспечит надежное уплотнение без тщательной очистки и обезжиривания поверхности.

| Тип Герметика | Основное Применение | Постоянная Рабочая Температура | Пиковая Температура |

|---|---|---|---|

| Анаэробный (Резьб.) | Резьбовые соединения | до +250°C / +350°C (HT) | ~ +350°C |

| Силиконовый RTV (High Temp) | Фланцы, стыки труб | до +300°C / +350°C / +650°C | до +1100°C |

| Терморасш. Лента/Шнур | Стыки труб, неровности | до +400°C / +650°C | до +1000°C / +1100°C |

| Керамическая/Металл. Паста | Ремонт трещин, отверстий | до +1000°C / +1100°C | до +1300°C |

Критерии выбора: эластичность после застывания

Эластичность герметика после полимеризации – критический параметр для выхлопных систем. Жёсткие составы трескаются под воздействием вибраций двигателя и теплового расширения металла. Это нарушает герметичность соединений и ускоряет коррозию.

Идеальный герметик должен сохранять упругость в диапазоне температур от -40°C до +1000°C. Это обеспечивает компенсацию микросдвигов деталей при резких нагревах/охлаждениях. Низкая эластичность ведёт к отслоению слоя и повторным утечкам выхлопных газов.

Ключевые аспекты эластичности

- Растяжение без разрыва: качественный состав выдерживает деформацию до 200% от исходного размера

- Термоциклическая стойкость: сохранение свойств после 20+ циклов "нагрев-остывание"

- Вибрационная устойчивость: сопротивление разрушению при высокочастотных колебаниях

Оптимальные результаты показывают силиконовые и жидкие металлические герметики с добавлением синтетического каучука. Избегайте устаревших асбестовых и графитовых составов – они становятся хрупкими через 500-800 км пробега.

| Тип герметика | Сохраняемая эластичность | Макс. температура |

|---|---|---|

| Высокотемпературный силикон | 85-90% (после 300 ч. нагрева) | +700°C |

| Герметик с медной крошкой | 70-75% | +1100°C |

| Анаэробные составы | Менее 40% | +300°C |

Анализ виброустойчивости составов

Виброустойчивость герметизирующих материалов напрямую влияет на долговечность ремонта выхлопной системы. Постоянные колебания от двигателя и неровностей дороги создают экстремальные нагрузки, приводящие к растрескиванию или отслоению неэластичных составов. Устойчивость к вибрациям определяется структурой полимерной матрицы и наполнителей, обеспечивающих гибкость без потери адгезии.

Ключевыми параметрами при оценке являются динамическая вязкость, модуль упругости после вулканизации и коэффициент демпфирования. Составы с высоким содержанием силикона или синтетического каучука демонстрируют лучшие показатели, тогда как керамические и металлосодержащие пасты чаще подвержены разрушению при циклических деформациях. Лабораторные испытания имитируют реальные условия с частотой вибрации 50-200 Гц.

Критерии сравнения

Основные характеристики для оценки вибростойкости включают:

- Предел выносливости – максимальная амплитуда колебаний без образования трещин

- Коэффициент релаксации напряжения – способность снижать внутренние напряжения при деформации

- Температурно-вибрационная стабильность – сохранение свойств при нагреве до 700°C с одновременной вибрацией

| Тип герметика | Диапазон устойчивых частот (Гц) | Срок сохранения целостности* |

|---|---|---|

| Силиконовый высокотемпературный | 50-180 | 2-4 года |

| Жидкая прокладка (анаэробный) | 30-120 | 1.5-3 года |

| Эпоксидный с металлическим наполнителем | 20-80 | 6-18 месяцев |

* при умеренной эксплуатации в условиях города

Наибольшую эффективность демонстрируют однокомпонентные силиконы с добавлением железного или алюминиевого порошка – их эластомерная основа компенсирует вибрации, а металлические частицы увеличивают теплопроводность. Для критичных соединений (коллектор-катализатор) рекомендованы составы с волокнистыми армирующими добавками, повышающими сопротивление усталостному разрушению на 40-60%.

Силиконовые герметики: плюсы и минусы

Силиконовые составы отличаются высокой эластичностью после отверждения, что позволяет компенсировать вибрации и тепловое расширение элементов выхлопной системы. Они сохраняют свойства в широком температурном диапазоне (от -50°C до +250°C), что критично для узлов, расположенных рядом с выпускным коллектором.

Химическая стойкость к агрессивным средам (соли, реагенты, выхлопным газам) обеспечивает долговечность соединения. Однако стандартные силиконы не рассчитаны на прямой контакт с раскалёнными поверхностями глушителя или трубами катализатора, где температуры превышают +300°C.

Ключевые характеристики

Основные преимущества и недостатки при использовании в выхлопной системе:

| Плюсы | Минусы |

|

|

Важно: Для участков с экстремальным нагревом (приёмная труба, резонатор) требуются специализированные термостойкие герметики на силикатной или керамической основе. Силикон подходит только для «холодных» зон: стыков после глушителя, соединений с пластиковыми элементами.

Особенности керамических герметиков

Керамические составы создаются на основе силикатных соединений с добавлением керамических или металлических частиц, что обеспечивает исключительную адгезию к металлическим поверхностям выхлопных систем. При нанесении они образуют жёсткий, пористый слой, который в процессе эксплуатации спекается под воздействием высоких температур, превращаясь в монолитную заплатку.

Основное преимущество этих герметиков – способность выдерживать экстремальный нагрев до +1300°C без деформации или выгорания. Это делает их незаменимыми для обработки выпускного коллектора, участков катализатора и других критически нагревающихся элементов, где органические составы быстро разрушаются.

Ключевые характеристики

При работе с керамическими герметиками учитывайте следующие особенности:

- Термостойкость: Рабочий диапазон от -50°C до +1300°C сохраняет целостность соединения.

- Время полимеризации: Требуют постепенного нагрева – первый запуск двигателя после ремонта осуществляют на холостых оборотах 15-20 минут.

- Устойчивость к средам: Не подвержены коррозии от конденсата, масел или антигололёдных реагентов.

| Плюсы | Минусы |

|---|---|

| Абсолютная непроницаемость для газов после спекания | Хрупкость при механических ударах (например, от камней) |

| Совместимость с любыми типами выхлопных труб (нерж. сталь, алюминий, чугун) | Невозможность демонтажа без разрушения слоя герметика |

Важно: Наносятся исключительно на обезжиренную и зачищенную поверхность. Толщина слоя не должна превышать 3 мм – излишки снижают прочность соединения и увеличивают время спекания.

Металлосодержащие составы с частицами меди

Медносодержащие герметики для выхлопных систем сочетают термостойкую полимерную основу с высокодисперсными частицами меди, выполняющими роль армирующего наполнителя. Присадки меди обеспечивают повышенную теплопроводность состава, способствуя равномерному распределению температуры по шву и снижая риск локальных перегревов. Благодаря пластичности металлической составляющей, такие герметики эффективно компенсируют вибрационные нагрузки и тепловое расширение элементов выпускного тракта.

Ключевое преимущество медных композиций – способность сохранять эластичность при экстремальном нагреве до +1093°C (температура плавления меди), что критически важно для участков рядом с коллектором или катализатором. Медь химически инертна к коррозионным газам выхлопа, а её частицы в структуре отверждённого шва создают барьер для проникновения угарного газа. Однако составы требовательны к подготовке поверхности: требуют тщательной зачистки металла до блеска и обезжиривания для адгезии.

Критерии выбора и применения

При работе с медными герметиками учитывайте следующие аспекты:

- Диапазон рабочих температур: проверяйте маркировку – качественные составы выдерживают кратковременный нагрев до +1100°C без разрушения.

- Тип основы: силикатные композиции обеспечивают мгновенное схватывание, в то время как синтетические каучуки дают более эластичный шов.

- Совместимость: не наносите поверх каталитических покрытий или датчиков кислорода – медь может загрязнить чувствительные элементы.

| Параметр | Характеристика |

|---|---|

| Время первичного схватывания | 10-25 минут (зависит от толщины слоя) |

| Полная полимеризация | Через 1-2 часа при +200°C |

| Рекомендуемая толщина шва | 0.5-2 мм |

Технология нанесения требует равномерного распределения состава по обеим поверхностям без пропусков. После сборки стыкуемые элементы необходимо затянуть с расчётным усилием для выдавливания излишков герметика, но без деформации фланцев. Первый запуск двигателя выполняйте на холостых оборотах для плавного прогрева шва.

Низкая газопроницаемость как ключевой параметр

Герметик обязан абсолютно блокировать утечку отработанных газов, содержащих токсичные компоненты (CO, NOx, углеводороды), предотвращая их просачивание через микротрещины и стыки. Любая, даже минимальная, проницаемость ведет к снижению эффективности системы выхлопа и нарушению экологических норм.

При высоком давлении и температуре (до +1000°C в выпускном коллекторе) материал должен сохранять монолитную структуру без образования пор или растрескивания. Утечки провоцируют падение противодавления, что нарушает расчетную работу двигателя, увеличивает шумность и создает риски проникновения опасных газов в салон.

Критические последствия высокой газопроницаемости

- Экологические нарушения: Превышение концентрации вредных веществ в выбросах, несоответствие стандартам Евро.

- Потеря мощности: Нарушение геометрии потока газов снижает эффективность продувки цилиндров.

- Коррозия компонентов: Проникновение конденсата и кислорода в места утечек ускоряет прогарание металла.

- Акустический дискомфорт: Свист или шипение на стыках, резонанс на определенных оборотах.

Оптимальные решения сочетают керамические наполнители и силикатные основы, формирующие жаропрочный барьер. После полимеризации такие составы создают не пористое, а гладкое покрытие, устойчивое к вибрационным нагрузкам и тепловым деформациям.

Герметики с графитовыми добавками

Герметики с графитовыми добавками выделяются способностью сохранять эластичность при экстремальных температурах выхлопной системы. Графит, как твердая смазка, снижает трение между компонентами при тепловом расширении, предотвращает прикипание соединений и обеспечивает равномерное распределение герметизирующего состава по неровным поверхностям.

Эти составы демонстрируют повышенную термостойкость, выдерживая кратковременный нагрев до +1400°C и постоянную эксплуатацию в диапазоне -60°C до +800°C. Устойчивость графита к окислению и химическим реагентам (антифриз, соли, масла) существенно продлевает срок службы уплотнения в агрессивной среде выхлопных газов.

Ключевые особенности применения

- Адаптивность к вибрациям: графитовая матрица поглощает микросдвиги элементов без растрескивания.

- Упрощение демонтажа: соединения не "привариваются" даже после длительной эксплуатации.

- Экономичность: тонкий слой нанесения при сохранении эффективности снижает расход материала.

| Параметр | Значение |

|---|---|

| Температура применения | От -60°C до +1400°C |

| Время первичного схватывания | 15-25 минут |

| Полная полимеризация | Через 2-3 рабочих цикла двигателя |

Важно: Перед нанесением поверхности требуют тщательной зачистки от ржавчины и обезжиривания. Состав наносится тонким непрерывным слоем на одну из сопрягаемых деталей, исключая попадание в канал выхлопных газов. Избыток герметика при затяжке приводит к выдавливанию и обугливанию.

Асбестовые герметики: устаревшее решение

Асбестовые составы исторически применялись для герметизации выхлопных систем благодаря высокой термостойкости (до 600-700°C) и низкой стоимости. Их волокнистая структура создавала плотное соединение, временно блокирующее прорыв газов на стыках труб и коллекторов.

Современные исследования однозначно доказали крайнюю опасность асбестовой пыли, выделяющейся при замешивании, нанесении и износе герметика. Микроскопические волокна при вдыхании провоцируют асбестоз, рак лёгких и мезотелиому, что привело к полному запрету асбеста в 55 странах, включая государства ЕС.

Ключевые недостатки асбестовых герметиков

- Канцерогенность: необратимые последствия для здоровья при вдыхании частиц.

- Хрупкость: растрескивание при вибрациях после полного высыхания.

- Сложность монтажа: обязательное увлажнение смеси и выдержка 2-3 часа перед запуском двигателя.

- Низкая адгезия: плохое сцепление с окисленными или загрязнёнными поверхностями.

- Коррозионная активность: ускоренное ржавление металла в местах нанесения из-за гигроскопичности.

| Параметр | Асбестовый герметик | Современные аналоги |

|---|---|---|

| Безопасность | Высокий риск онкологии | Нетоксичные составы |

| Термостойкость | 600-700°C | До 1200°C (керамические) |

| Эластичность | Отсутствует | Устойчивы к вибрациям |

| Время готовности | 2-24 часа | 15-40 минут |

| Совместимость | Только с металлом | Металл/керамика/композиты |

Производители полностью отказались от асбеста в пользу синтетических материалов: силиконов с железным порошком, керамических паст и полимерных композиций. Эти составы сохраняют эластичность после отверждения, устойчивы к экстремальным температурным перепадам и вибрационным нагрузкам, характерным для выхлопной системы.

Эксплуатационный срок современных герметиков достигает 5-7 лет против 1-2 лет у асбестовых аналогов. Применение последних сегодня считается технически неоправданным и экологически безответственным решением, учитывая доступность безопасных альтернатив с превосходящими характеристиками.

Подготовка поверхности перед нанесением

Качество подготовки поверхности напрямую влияет на адгезию герметика и долговечность ремонта. Несоблюдение этапов очистки или обезжиривания приведёт к отслоению состава даже при использовании дорогих материалов.

Работу следует проводить при температуре окружающей среды от +10°C до +30°C. Используйте средства индивидуальной защиты: перчатки и респиратор для предотвращения контакта с химическими веществами и металлической пылью.

Этапы подготовки

- Механическая очистка

Металлической щёткой или абразивной насадкой удалите:- Ржавчину и окалину

- Остатки старого герметика

- Сильные загрязнения (масло, грязь)

- Обезжиривание

Обработайте зону ремонта специализированным обезжиривателем для металла. Не применяйте бензин или керосин – они оставляют плёнку. - Сушка поверхности

Дождитесь полного испарения чистящего состава (10-15 минут). Убедитесь в отсутствии влаги – конденсат критичен для адгезии.

| Материал загрязнения | Инструмент для удаления | Примечание |

|---|---|---|

| Ржавчина | Щётка по металлу | Требуется полное удаление до блеска |

| Масляные пятна | Обезжириватель + ветошь | Повторить обработку при необходимости |

| Нагар | Абразивная шкурка P120 | Использовать с водой запрещено |

Технология обезжиривания стыков

Эффективная очистка поверхности перед нанесением герметика критически важна для надежной адгезии и долговечности соединения. Любые загрязнения (масло, смазка, остатки старого герметика, дорожная грязь, влага) создают барьер между металлом и составом, снижая сцепление и провоцируя утечки выхлопных газов под давлением.

Игнорирование этого этапа сводит на нет свойства даже самого качественного герметика, так как он не сможет обеспечить герметичность на загрязненной или жирной поверхности. Механическая подготовка (зачистка) без последующего обезжиривания также недостаточна из-за микрочастиц загрязнений, остающихся в порах металла.

Ключевые этапы и методы

1. Механическая очистка:

- Жесткой щеткой или шпателем удалите рыхлую ржавчину, нагар, отслоившиеся частицы старого герметика.

- Используйте наждачную бумагу (зернистость 80-120) или абразивный круг для зачистки зоны стыка до чистого металла.

2. Выбор обезжиривателя:

- Специализированные составы: Аэрозольные очистители тормозов, обезжириватели для моторного отсека (на основе ацетона, изопропанола, толуола).

- Альтернативы: Чистый изопропиловый спирт или уайт-спирит (менее предпочтительно из-за возможного остаточного маслянистого налета).

- Запрещено: Бензин, солярка, керосин – оставляют пленку и пожароопасны.

3. Процесс обезжиривания:

- Тщательно встряхните баллон с обезжиривателем.

- Нанесите состав обильно на очищенную поверхность стыка, захватывая область вокруг него на 1-2 см.

- Дайте растворителю 2-3 минуты для растворения загрязнений (не допуская высыхания).

- Протрите зону стыка чистой, сухой, безворсовой ветошью (микрофибра, чистая х/б) – меняйте тряпки по мере загрязнения.

- Повторите обработку 2-3 раза до полного удаления следов загрязнения с ветоши.

4. Контроль качества и нанесение герметика:

- Поверхность после обезжиривания должна быть абсолютно сухой, матовая (без жирного блеска), чистой на ощупь.

- Наносите герметик сразу после высыхания обезжиривателя (5-15 минут) во избежание окисления металла и попадания новой пыли.

- Не прикасайтесь к обезжиренной поверхности руками – кожный жир ухудшит адгезию.

Зачистка ржавчины металлической щеткой

Тщательно очистите проблемную зону от грязи и масляных пятен с помощью обезжиривателя. Дождитесь полного высыхания поверхности перед механической обработкой. Удалите отслаивающиеся фрагменты коррозии легкими постукиваниями молотка – осыпавшиеся частицы снижают качество адгезии герметика.

Используйте щетку с жесткой стальной щетиной для интенсивной обработки пораженных участков. Двигайтесь вдоль шва или трещины, прикладывая равномерное усилие. Особое внимание уделите стыкам труб и фланцам – в этих зонах скапливается максимальное количество окислов. Не допускайте скольжения щетки по поверхности без давления – эффективность очистки зависит от прямого контакта щетины с металлом.

Ключевые правила работы

- Защита органов дыхания: используйте респиратор – частицы ржавчины и металлическая пыль опасны для легких

- Направление движений: обрабатывайте зону крестообразными движениями (вдоль и поперек шва)

- Контроль глубины: прекращайте зачистку при появлении однородного металлического блеска без темных пятен

- Финишная обработка: удалите образовавшуюся пыль сухой ветошью или сжатым воздухом

| Тип загрязнения | Рекомендуемый инструмент | Время обработки* |

|---|---|---|

| Поверхностная коррозия | Дисковая щетка на дрель | 2-3 мин/10 см² |

| Глубокие очаги ржавчины | Ручная корщетка с ворсом 0.3 мм | 4-6 мин/10 см² |

| Труднодоступные места | Изогнутая щетка-ёршик | 5-8 мин/10 см² |

*Время указано ориентировочно для зоны умеренной коррозии. Не допускайте перегрева металла – делайте перерывы при использовании электроинструмента.

Инструкция по нанесению пастообразного герметика

Тщательно подготовьте поверхности перед нанесением. Удалите ржавчину, старую прокладку, грязь и масляные пятна металлической щеткой, шлифовальной бумагой или обезжиривателем. Поверхности должны быть сухими, чистыми и шероховатыми для лучшей адгезии.

Нанесите герметик тонким сплошным слоем на одну из соединяемых поверхностей. Используйте шпатель, кисть или выдавливайте состав непосредственно из тюбика. Избегайте излишков, особенно возле внутреннего края соединения – выдавливание внутрь выхлопной трубы недопустимо.

Этапы сборки соединения

- Сразу после нанесения соедините детали. Не допускайте высыхания герметика на воздухе.

- Равномерно затяните крепежные элементы (болты, гайки) в соответствии со схемой производителя автомобиля. Избегайте перекоса.

- Затяжку выполняйте в несколько этапов:

- Первоначальная затяжка – фиксация деталей без усилия

- Окончательная затяжка – равномерное доведение до требуемого момента

- Удалите излишки герметика, выступившие наружу, ветошью до начала полимеризации.

Соблюдайте время отверждения, указанное производителем герметика. Обычно требуется от 1 до 24 часов при комнатной температуре перед запуском двигателя. При низких температурах срок увеличивается.

| Фактор | Рекомендация |

|---|---|

| Температура эксплуатации | Не превышайте максимальный порог, указанный на упаковке |

| Проверка герметичности | Контролируйте соединение после первого прогрева системы |

| Безопасность | Работайте в проветриваемом помещении, используйте перчатки |

Методика использования жидких составов

Очистите ремонтируемую зону выхлопной системы от ржавчины, масляных пятен и грязи металлической щеткой или наждачной бумагой. Обезжирьте поверхность растворителем (ацетоном, уайт-спиритом) для максимальной адгезии. Убедитесь, что температура детали не превышает +50°C перед началом работ – холодный металл обеспечивает лучшую сцепку.

Тщательно взболтайте флакон с герметиком минимум 30 секунд. Наносите состав равномерным слоем толщиной 1-3 мм на предварительно подготовленную поверхность, используя кисть или аппликатор из комплекта. Для точечных трещин вводите герметик внутрь повреждения шприцем, заполняя полость на 80% для учёта расширения при полимеризации.

Этапы нанесения и полимеризации

- Нанесите первый слой герметика круговыми движениями, втирая состав в микротрещины.

- Дождитесь схватывания (10-15 минут согласно инструкции производителя).

- Нанесите второй перпендикулярный слой для перекрытия возможных пропусков.

Важно: Запустите двигатель через 1-2 часа после обработки для первичного отверждения. Прогревайте авто на холостом ходу 10-15 минут, затем дайте системе остыть. Полная полимеризация достигается через 2-3 цикла "прогрев-остывание" или 50-100 км пробега. Избегайте высоких нагрузок на мотор в первые 24 часа.

| Параметр | Рекомендации |

|---|---|

| Температура нанесения | От +10°C до +35°C |

| Время первичного схватывания | 10-25 минут |

| Рабочий диапазон после полимеризации | -60°C до +370°C |

Используйте респиратор при работе в закрытых помещениях – пары растворителей токсичны. Излишки незатвердевшего состава удаляйте ветошью, засохший герметик – только механическим способом. Контролируйте герметичность соединений через 100-200 км пробега, при необходимости нанесите дополнительный слой.

Необходимая толщина герметизирующего слоя

Толщина слоя напрямую влияет на эффективность герметизации и долговечность соединения. Слишком тонкий слой (менее 0.5 мм) не заполнит микронеровности металла, что приведет к утечкам газов под давлением. Слишком толстый слой (свыше 3 мм) создает риски неравномерного отверждения, растрескивания при вибрациях или отслоения из-за температурного расширения.

Оптимальная толщина для большинства термостойких герметиков выхлопной системы составляет 1–2 мм. Это обеспечивает заполнение зазоров без избыточного накопления материала. Для фланцевых соединений наносите непрерывную полосу по центру поверхности, избегая выдавливания излишков внутрь трубы при затяжке. На резьбовые элементы (датчики, свечи) достаточно тонкого равномерного слоя.

Рекомендации для разных случаев

- Стыки труб/коллектора: 1–1.5 мм – аккуратная полоса по периметру фланца.

- Ремонт трещин: 1.5–2 мм с армированием стеклосеткой при сквозных повреждениях.

- Резьбовые соединения: 0.5–1 мм – покрыть 2/3 длины резьбы без заполнения каналов.

| Тип соединения | Толщина слоя | Особенности |

|---|---|---|

| Фланцы | 1–2 мм | Наносить точечно или полосой, отступив 3 мм от края |

| Глушитель/резонатор | 1.5–2 мм | Требует предварительной зачистки окислов |

| Каталитический нейтрализатор | 1–1.5 мм | Только жаропрочные составы (выше 1000°C) |

Важно: Перед нанесением удалите ржавчию и обезжирьте поверхность. Затягивайте крепеж постепенно после частичного схватывания герметика (через 10–15 минут). Полная полимеризация достигается после прогрева двигателя до рабочей температуры.

Время первичного схватывания герметика

Время первичного схватывания определяет период, за который герметик для выхлопной системы теряет текучесть и формирует начальную адгезионную связь с поверхностью после нанесения. Этот параметр критичен для оперативного проведения ремонтных работ, так как влияет на возможность дальнейшей сборки узлов без смещения или выдавливания состава.

Слишком короткое время схватывания (менее 5 минут) ограничивает период корректировки положения деталей и повышает риск ошибок монтажа. Чрезмерно длительное (свыше 30-40 минут) увеличивает общее время ремонта и отодвигает момент запуска двигателя для проверки качества шва.

Факторы, влияющие на скорость схватывания

- Температура окружающей среды: нагрев ускоряет полимеризацию, холод замедляет.

- Материал основы: силикатные составы схватываются быстрее (8-15 мин), чем жидкие металлы или керамические (15-30 мин).

- Толщина слоя: толстые пласты затвердевают дольше из-за ограниченного доступа кислорода.

- Влажность воздуха: некоторые герметики (особенно анаэробные) чувствительны к уровню влаги.

| Тип герметика | Среднее время первичного схватывания | Допустимый запуск двигателя |

|---|---|---|

| Высокотемпературный силикон | 10-20 минут | Через 1-2 часа |

| Анаэробный (жидкая прокладка) | 15-30 минут | Через 2-4 часа |

| Керамический | 20-40 минут | Через 4-6 часов |

Для оптимизации процесса производители добавляют в составы катализаторы или замедлители. Точные значения всегда указываются в технической документации продукта и могут варьироваться между брендами. Нарушение рекомендованного времени выдержки до запуска ДВС приводит к разрушению неокрепшего шва газами и вибрацией.

Правила полной полимеризации при работе

Качество герметизации напрямую зависит от завершённости процесса отверждения состава. Нарушение условий полимеризации приводит к снижению термостойкости, адгезии и долговечности соединения, провоцируя утечки газов и преждевременное разрушение шва.

Строгое соблюдение временных и температурных параметров критично для формирования устойчивой молекулярной структуры герметика. Игнорирование этих требований сводит на нет эффективность даже самого дорогого состава, создавая риски для безопасности и функциональности выхлопной системы.

Ключевые требования

Для гарантии полного отверждения соблюдайте следующие правила:

- Температурный режим

Нанесение производите при +10°C до +40°C. При более низких температурах химическая реакция замедляется или останавливается. - Время первичного схватывания

Не допускайте механических нагрузок на шов в течение периода, указанного производителем (обычно 15-60 минут). - Прогрев системы

Плавно доведите двигатель до рабочей температуры через 1-2 часа после нанесения. Резкий нагрев вызовет растрескивание.

| Этап полимеризации | Рекомендуемое время | Допустимые воздействия |

|---|---|---|

| Первичное отверждение | 1-2 часа | Статическая установка деталей без вибрации |

| Частичная полимеризация | 2-24 часа | Щадящий запуск двигателя (без нагрузки) |

| Полное отверждение | 24-48 часов | Эксплуатация в стандартном режиме |

Обязательные условия:

- Обеспечьте приток воздуха к шву – вентиляция ускоряет испарение растворителей.

- Исключите контакт с водой или техническими жидкостями до завершения первичного отверждения (минимум 3 часа).

- Контролируйте толщину слоя: излишки материала (свыше 3-4 мм) полимеризуются неравномерно.

Помните: сокращение времени сушки перед запуском двигателя – основная причина разрушения герметизирующего слоя. Полный набор прочности происходит только после нескольких циклов нагрева/остывания системы.

Адаптация к тепловым расширениям металла

Температурные колебания в выхлопной системе достигают экстремальных значений – от отрицательных при запуске до +700°C и выше в рабочем режиме. Это провоцирует циклическое расширение и сжатие металлических элементов, создавая динамическую нагрузку на соединения.

Герметик обязан сохранять эластичность после полимеризации, компенсируя изменение зазоров до 15-20% без растрескивания или отслоения. Жесткие составы (особенно на основе силикатов) разрушаются уже через 2-3 тепловых цикла, провоцируя утечки газов и коррозию.

Ключевые требования к герметику

Термостойкость + эластичность – обязательное сочетание. Оптимальны:

- Силиконовые составы с железным оксидом (красные): выдерживают до +1200°C, коэффициент растяжения до 200%

- Синтетические каучуки (черные/серые): рабочий диапазон -60°C...+400°C, устойчивы к вибрациям

Несоответствие характеристик приводит к критическим последствиям:

- Образование зазоров в стыках при остывании системы

- Проникновение конденсата и ускоренная коррозия

- Разрушение крепежных элементов из-за вибрации

| Тип герметика | Макс. компенсация расширения | Ресурс до замены |

|---|---|---|

| Анаэробный (синий) | до 5% | 1-2 месяца |

| Высокотемпературный силикон | до 20% | 2-4 года |

| Жидкая прокладка (каучук) | до 15% | 1.5-3 года |

При выборе изучайте маркировку: индекс TTE (Thermal Tracking Endurance) подтверждает тесты на циклический нагрев. Для глушителей и резонаторов достаточно +400°C, для коллектора – от +800°C с графитовыми/керамическими присадками.

Герметизация фланцевых соединений патрубков

Фланцевые стыки труб выхлопной системы подвержены интенсивным термическим и вибрационным нагрузкам, что требует особого подхода к выбору герметизирующего состава. Стандартные прокладки со временем прогорают или разрушаются, а металлические фланцы деформируются, образуя микрощели. Именно здесь специализированный герметик становится критически важным элементом, обеспечивающим долговечность и герметичность узла.

Качественный герметик для фланцев должен сохранять эластичность в диапазоне от -50°C до +1000°C, обладать высокой адгезией к металлам (нержавеющая сталь, алюминизированная сталь, чугун) и устойчивостью к агрессивным выхлопным газам. Обязательна стойкость к вибронагрузкам – состав не должен растрескиваться или отслаиваться при постоянной тряске. Оптимально наносить его тонким слоем на обе прилегающие поверхности перед сборкой.

Ключевые требования к герметику

- Термостойкость до +1000°C – выдерживает температуру выхлопных газов без деградации

- Виброустойчивость – сохраняет целостность слоя при постоянных колебаниях

- Газоплотность – блокирует просачивание угарного газа даже в микрощелях

- Атмосферостойкость – не боится влаги, реагентов, солей

| Тип герметика | Особенности | Примеры брендов |

|---|---|---|

| Силикатные (жидкие прокладки) | Высокая термостойкость, заполняет неровности. Требуют полного отверждения перед запуском двигателя | Permatex Ultra Copper, ABRO Red |

| Керамические пасты | Максимальная термостойкость (+1400°C), для спортивных систем. Жёсткие после полимеризации | JET-HOT Ceramic Sealant, DEI Titanium |

| Анаэробные гели | Бесшовное уплотнение, удобны для сложных фланцев. Активны только в отсутствии воздуха | Loctite 5920, Mannol 9947 |

Перед нанесением обязательна механическая зачистка фланцев от ржавчины и старого герметика. Обезжиривание ацетоном или спецсредством повышает адгезию. Наносить состав следует непрерывной тонкой полосой по периметру, избегая излишков у внутреннего края (риск попадания в катализатор). Затяжка болтов выполняется крестообразно с рекомендованным моментом для равномерного распределения слоя.

Ремонт трещин на глушителе автомобиля

Трещины в глушителе приводят к утечке выхлопных газов, повышенному шуму, снижению мощности двигателя и нарушению экологических норм. Игнорирование проблемы усугубляет повреждения из-за воздействия высоких температур и коррозии.

Для временного или аварийного ремонта оптимальны специализированные термостойкие герметики, способные выдерживать температуры до +1000°C. Они заполняют дефекты, восстанавливая герметичность системы до замены узла.

Критерии выбора герметика

Обязательные характеристики: термостойкость от +700°C, устойчивость к вибрациям, адгезия к металлам (алюминий, сталь). Предпочтение – составам с инертностью к бензину, маслу и антифризу.

- Жидкие составы (на силиконовой основе): для мелких трещин и пористых поверхностей, наносятся кистью.

- Пастообразные (с металлической пудрой): для щелей до 5 мм, формируются шпателем.

- Ремонтные ленты: экстренный вариант, обматывается поверх трещины с предварительным прогревом.

| Тип герметика | Макс. температура | Время отверждения | Особенности |

|---|---|---|---|

| Керамический | +1200°C | 12-24 часа | Самый долговечный |

| С металлическим наполнителем | +1090°C | 2-4 часа | Устойчив к выхлопным газам |

| Жидкая огнеупорная смесь | +760°C | 1 час | Для точечного ремонта |

Технология нанесения:

- Зачистка области трещины металлической щёткой до блеска.

- Обезжиривание ацетоном или растворителем.

- Нанесение герметика с захватом 1-2 см вокруг повреждения.

- Сушка согласно инструкции (обычно 10-30 минут).

- Прогрев двигателя на холостом ходу 15-20 минут для полимеризации.

Важно: работы проводятся на остывшей системе при +10-25°C. Герметик – временное решение; при сквозных коррозийных повреждениях требуется замена секции глушителя.

Герметизация прогара коллектора

Прогар выпускного коллектора возникает из-за термических деформаций, коррозии или механических повреждений фланцевых соединений. Негерметичность приводит к характерному стрекочущему звуку на холостых оборотах, снижению мощности двигателя и проникновению выхлопных газов в подкапотное пространство. Своевременная герметизация критически важна для предотвращения прогара металла и дорогостоящей замены узла.

Выбор герметика определяется температурным режимом коллектора (до 1000°C), устойчивостью к вибрациям и агрессивной среде выхлопных газов. Жидкие прокладки и термостойкие пасты предпочтительнее механических уплотнителей при локальных повреждениях, так как заполняют микронеровности и компенсируют тепловое расширение. Качественный состав должен сохранять эластичность после полимеризации.

Ключевые критерии выбора герметика

- Термостойкость: Рабочий диапазон от 700°C до 1300°C с кратковременной устойчивостью к пиковым нагрузкам

- Адгезия к металлам: Способность сцепляться с чугуном, алюминием или нержавеющей сталью без предварительного грунтования

- Газоплотность: Отсутствие усадки и растрескивания под давлением выхлопных газов

| Тип герметика | Максимальная t° | Особенности применения |

|---|---|---|

| Силикатные | 1100°C | Требуют полной разборки, наносятся на обезжиренные поверхности |

| Керамические | 1300°C | Ремонт без демонтажа, устойчивы к вибрациям |

| Графитовые | 800°C | Только для фланцев, не подходят для сквозных прогаров |

Перед нанесением состава поверхность зачищается от нагара шлифовальной бумагой и обезжиривается. При сквозных прогарах рекомендуется армирование металлической сеткой. Герметик наносится тонким слоем на обе сопрягаемые поверхности, сборка осуществляется после частичного подсыхания (5-7 минут). Полная полимеризация достигается после 2-3 циклов прогрева двигателя.

Обработка стыков гофры выхлопной трубы

Качественная герметизация стыков гофры критична для предотвращения утечек выхлопных газов, снижения шума и вибраций. Неправильная обработка приводит к нарушению работы двигателя, проникновению опасных газов в салон и ускоренному коррозионному износу соединений.

Перед нанесением герметика поверхность тщательно очищается от ржавчины, масляных пятен и старого уплотнителя металлической щеткой или пескоструйным аппаратом. Обязательно обезжиривание растворителем (ацетон, уайт-спирит) для улучшения адгезии. Поврежденные участки с глубокой коррозией требуют замены сегмента трубы.

Технология нанесения герметика

Выбранный состав наносится тонким сплошным слоем на наружную поверхность конца трубы с помощью кисти или шпателя. При соединении элементов герметик должен равномерно распределиться в зазоре. Для высокотемпературных силиконов и жидких прокладок алгоритм отличается:

- Термостойкий силикон: Нанесение слоя 2-3 мм, сборка стыка без затяжки, фиксация хомутом после первичного отверждения (15-20 минут).

- Анаэробный герметик: Обработка обеих поверхностей, немедленная сборка с усилием затяжки 25-30 Н·м для выдавливания излишков.

- Медная паста: Покрытие фланцев толщиной 0,5 мм перед установкой прокладки и затяжкой болтов крест-накрест.

Важно: Излишки герметика удаляются до полимеризации. Пуск двигателя разрешается только после полного отверждения состава (время указано производителем). Первые 10-15 минут работы возможен дым – это выгорание легких фракций.

| Тип герметика | Макс. температура | Время полимеризации | Особенности применения |

|---|---|---|---|

| Высокотемпературный силикон | +300°C | 2-4 часа | Требует зазора 1-2 мм, устойчив к вибрациям |

| Анаэробный состав | +200°C | 30-60 мин | Не подходит для подвижных соединений |

| Медная паста | +1100°C | Мгновенно | Только для фланцевых стыков с прокладкой |

Устранение течи на стыке резонатора

Перед нанесением герметика тщательно подготовьте поверхность: удалите ржавчину металлической щеткой, обезжирьте стык ацетоном или уайт-спиритом. Просушите соединение компрессором или естественным путем – остатки влаги снижают адгезию состава.

Нанесите герметик тонким равномерным слоем на обе соединяемые поверхности. Сразу после обработки соберите элементы выхлопной системы и плотно стяните хомутом. Излишки материала, выступившие наружу, удалите ветошью до затвердевания.

Рекомендуемые типы герметиков

Высокотемпературные силиконовые (до +350°C):

Примеры: ABRO Exhaust Sealer, Liqui Moly Auspuff Montage Paste.

Плюсы: устойчивы к вибрациям, сохраняют эластичность. Минусы: не подходят для участков рядом с коллектором.

Термореактивные пасты (до +1100°C):

Примеры: Permatex Ultra Copper, Mannol 9897 Kupfer-Dichtungspaste.

Плюсы: твердеют при нагреве, создавая монолитное соединение. Минусы: требуют запуска двигателя для полимеризации.

- Запустите двигатель после монтажа на 10-15 минут для прогрева системы.

- Проверьте герметичность через сутки: приложите ладонь к стыку (осторожно!) – отсутствие пульсирующих потоков воздуха подтвердит успех ремонта.

| Тип повреждения | Способ устранения |

|---|---|

| Щель до 1 мм | Нанесение герметика без демонтажа |

| Разрыв 2-5 мм | Комбинация пасты и бандажного хомута |

| Коррозия фланца | Предварительная сварка + герметизация стыка |

Важно: Не используйте обычные герметики – они выгорят за 100-200 км пробега. При работе с термореактивными составами обеспечьте вентиляцию помещения – пары при полимеризации токсичны.

Специфика работы с прямыми трубами

Прямые трубы в выхлопной системе отличаются отсутствием гибких элементов и компенсаторов, что создаёт жёсткую конструкцию. Любое несоответствие геометрии при монтаже или температурная деформация приводят к сильному напряжению в местах соединений. Это требует идеальной центровки стыков и исключает возможность поглощения вибраций самой конструкцией.

При герметизации таких соединений критически важна устойчивость материала к экстремальным нагрузкам: температура здесь достигает 700-1000°C, а циклические расширения/сжатия создают постоянное механическое давление на шов. Традиционные герметики на основе силикона или резины часто не выдерживают таких условий, отслаиваясь или выгорая.

Ключевые требования к герметику

- Термостойкость до 1100°C – обязательна устойчивость к пиковым температурам глушителя и коллектора

- Высокая эластичность – для компенсации линейного расширения металла без разрывов

- Адгезия к металлам – способность надёжно сцепляться с нержавеющей сталью или алюминизированным сплавом

- Вибрационная стойкость – сопротивление динамическим нагрузкам при работе двигателя

Нанесение требует тщательной подготовки: поверхности зачищаются от ржавчины шкуркой, обезжириваются растворителем и высушиваются. Состав наносится тонким слоем на обе соединяемые поверхности, после чего трубы сразу стягиваются болтами без перекосов. Излишки, выступившие после затяжки, удаляют ветошью до полимеризации.

Особенности ремонта каталитического нейтрализатора

Ремонт каталитического нейтрализатора требует особого подхода из-за высоких температур и агрессивной среды выхлопных газов. Стандартные методы, применимые для других частей выхлопной системы, здесь часто неэффективны или временны, поскольку повреждения обычно связаны с внутренними керамическими сотами или корпусом.

Использование герметиков допустимо только для незначительных повреждений корпуса или стыков. При выборе состава критично учитывать термостойкость (не ниже 1000°C), устойчивость к химическому воздействию и адгезию к металлу. Неподходящие средства быстро разрушатся или забьют соты, усугубив проблему.

Ключевые аспекты ремонта

- Диагностика повреждений: Трещины корпуса, прогар гофры или разрушение сот требуют разных решений. Герметик поможет только при малых утечках в сварных швах или соединениях.

- Типы герметиков: Обязательно применение высокотемпературных паст или жидких составов на силикатной основе. Избегайте продуктов с медными добавками – они могут отравить катализатор.

- Очистка поверхности: Перед нанесением металл зачищают до блеска и обезжиривают. Ржавчина или нагар снижают адгезию.

| Вид повреждения | Возможность ремонта герметиком | Рекомендуемый тип состава |

|---|---|---|

| Трещина до 2 см на корпусе | Да (временное решение) | Термостойкая паста + армирующая лента |

| Разрушение керамических сот | Нет | Требуется замена нейтрализатора |

| Течь на стыке с коллектором | Да | Жидкий герметик для фланцев |

При серьезных дефектах (деформация, оплавление) ремонт нецелесообразен – необходима замена узла. Попытки "замазать" крупные повреждения приведут к падению мощности двигателя и ошибкам ECU из-за нарушения потока газов.

- Подготовка: Охладите нейтрализатор, изолируйте зону ремонта от топлива и масла.

- Нанесение: Равномерно распределите герметик тонким слоем, избегая излишков внутри патрубков.

- Сушка: Соблюдайте время полимеризации, указанное производителем (обычно 12-24 часа).

- Контроль: После запуска проверьте отсутствие дыма и посторонних звуков в первые 50 км пробега.

Рекомендуемые производители автогерметиков

Выбор надежного производителя напрямую влияет на эффективность и долговечность ремонта выхлопной системы. Качественные составы сохраняют эластичность при высоких температурах, устойчивы к вибрациям и агрессивным химическим компонентам выхлопных газов.

Следующие бренды зарекомендовали себя на рынке благодаря стабильным характеристикам герметиков и положительным отзывам пользователей:

Популярные марки

Среди профессиональных автомехаников и автовладельцев особой популярностью пользуются:

- Permatex (США) – Лидер сегмента с линейкой термостойких составов (до +1093°C). Герметики Ultra Copper и High-Temp Red отличаются высокой адгезией к металлам.

- Liqui Moly (Германия) – Продукция Ausbruchdichtung выдерживает до +1200°C, устойчива к маслам и антифризам. Характеризуется быстрым схватыванием.

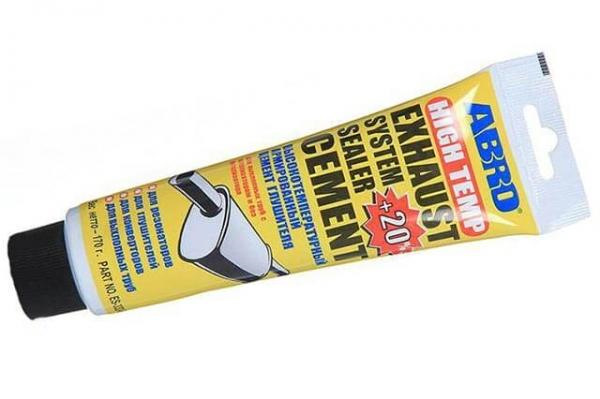

- Abro (США) – Серия Exhaust & Muffler Sealant известна доступной ценой и термостойкостью до +1371°C. Легко наносится и заполняет неровности.

Для сравнения ключевых свойств продуктов этих брендов:

| Производитель | Макс. температура | Особенности |

|---|---|---|

| Permatex Ultra Copper | до 1093°C | Медный наполнитель, высокая эластичность |

| Liqui Moly Ausbruchdichtung | до 1200°C | Быстрое отверждение, серый цвет |

| Abro Exhaust Sealant | до 1371°C | Черный цвет, устойчив к ударам |

При выборе также учитывайте:

- Тип основания (сталь, алюминий, нержавейка)

- Ширину ремонтируемого зазора

- Необходимость демонтажа соединения в будущем (некоторые составы образуют неразъемное соединение)

Перед нанесением любого герметика тщательно очищайте и обезжиривайте поверхности – это критично для адгезии.

Герметики ABRO: технические характеристики

Линейка ABRO предлагает специализированные герметики для выхлопных систем, рассчитанные на экстремальные температурные нагрузки. Продукция разработана для эффективной герметизации соединений, устранения трещин в глушителях, резонаторах и приемных трубах, демонстрируя устойчивость к вибрациям и агрессивным выхлопным газам.

Составы выпускаются в двух форматах: термостойкие пастообразные смеси для сборки фланцевых стыков и жидкие растворы (типа "жидкий металл") для ремонта сквозных повреждений. Оба типа полимеризуются под воздействием высоких температур, создавая неразъемное соединение с металлическими поверхностями.

Ключевые параметры

- Температурный диапазон: от -50°C до +1093°C (пиковые значения для отдельных серий)

- Адгезия: к черным металлам, нержавеющей стали и алюминиевым сплавам

- Стойкость: к бензину, маслу, антифризу и солевым реагентам

- Скорость отверждения: 15-30 минут при температуре выхлопа

- Цвет: серый (серия Exhaust Sealer) или серебристый (серия Liquid Metal)

| Параметр | Exhaust Sealer (паста) | Liquid Metal (гель) |

| Тип применения | Фланцы, раструбы | Трещины, пробоины |

| Макс. зазор | до 0,5 мм | до 6 мм |

| Основа | Силикатная | Эпоксидно-керамическая |

Важно: Перед нанесением обязательна очистка поверхностей от ржавчины и обезжиривание. Наилучший результат достигается при нанесении на прогретый выхлоп (60-80°C) с последующей 10-минутной выдержкой перед запуском двигателя.

Составы Liqui Moly для систем выхлопа

Liqui Moly предлагает специализированные высокотемпературные составы для герметизации и ремонта выхлопных систем. Эти продукты созданы для работы в экстремальных условиях, обеспечивая устойчивость к коррозии, вибрациям и термическим нагрузкам. Их применение решает проблемы утечек выхлопных газов, посторонних шумов и преждевременного износа компонентов.

Ключевые преимущества включают простоту нанесения, совместимость с различными материалами (металл, керамика) и длительный срок службы. Составы сохраняют эластичность после затвердевания, компенсируя тепловое расширение деталей. Это гарантирует целостность соединений даже при постоянных температурных перепадах.

| Название продукта | Артикул | Температурный диапазон | Основное назначение |

|---|---|---|---|

| Auspuff-Montage-Paste | 7653 | до 1400°C | Герметизация фланцевых соединений и стыков труб |

| Auspuff-Reparatur-Set | 1905 | до 400°C | Экспресс-ремонт трещин, пробоин и коррозийных повреждений |

Особенности Auspuff-Montage-Paste:

- Пастообразная консистенция на основе силикатов и синтетических смол

- Образует термостойкий слой, предотвращающий прикипание деталей

- Подходит для обработки резьбовых соединений датчиков кислорода

Особенности Auspuff-Reparatur-Set:

- Двухкомпонентный набор: армирующая стекловолоконная лента + герметик

- Полимеризуется под воздействием тепла работающей системы

- Эффективен для аварийного ремонта без демонтажа элементов

Применение составов требует предварительной зачистки поверхностей от ржавчины и загрязнений. Для монтажных работ пасту наносят тонким слоем на соединения перед сборкой, а ремонтный набор используют методом обмотки+пропитки поврежденных участков. Оба средства полностью отвердевают за 1-2 рабочих цикла двигателя.

Продукция Permatex Ultra Copper

Permatex Ultra Copper представляет собой высокотемпературный силиконовый герметик, специально разработанный для критических участков выхлопной системы. Его основой служит силиконовая резина, усиленная медными частицами, что обеспечивает уникальные эксплуатационные свойства. Продукт сохраняет эластичность после отверждения и демонстрирует исключительную стойкость к маслам, топливу и агрессивным химическим веществам.

Герметик отличается простотой нанесения благодаря удобной тубе и аппликатору. Он не требует использования дополнительных прокладок или фиксаторов при монтаже. После нанесения образует прочное уплотнение, устойчивое к вибрациям и тепловым деформациям, характерным для работы выхлопного тракта.

Ключевые преимущества для выхлопной системы

- Экстремальная термостойкость: Рабочий диапазон от -54°C до +315°C (кратковременно до +370°C).

- Стойкость к выхлопным газам: Не разрушается под воздействием горячих выхлопных газов и конденсата.

- Адгезия к металлам: Надежно сцепляется с нержавеющей сталью, алюминием, чугуном и обычной сталью.

- Виброустойчивость: Сохраняет целостность уплотнения при постоянных вибрациях.

Применяется для ремонта трещин в коллекторах, герметизации стыков труб, уплотнения фланцев выпускного коллектора и корпусов катализаторов. Эффективен для устранения подсоса воздуха на соединениях между выпускным коллектором и головкой блока цилиндров.

| Характеристика | Значение |

|---|---|

| Цвет после отверждения | Медный |

| Время образования пленки | 10-15 минут |

| Полное отверждение | 24 часа (при 25°C и 50% влажности) |

| Усадка при отверждении | Минимальная |

Перед использованием поверхности необходимо очистить от масла, ржавчины и старого герметика. Наносить тонким равномерным слоем на одну из соединяемых поверхностей. Сборку узла рекомендуется проводить в течение 10 минут после нанесения. Избегать запуска двигателя до полного отверждения состава для достижения максимальной прочности соединения.

Сравнение отечественных и импортных марок

Отечественные герметики (Abro, Герметек, Терма) отличаются доступной ценой и адаптацией к специфике местных дорожных условий. Они демонстрируют хорошую адгезию к стальным поверхностям, но часто ограничены термостойкостью в диапазоне 300-400°C. Продукция широко представлена в розничных сетях, что обеспечивает оперативность покупки.

Импортные аналоги (Permatex, Loctite, Liqui Moly) обеспечивают экстремальную термостойкость (до 1200°C) благодаря керамическим и силиконовым композициям. Отличаются повышенной эластичностью после полимеризации, устойчивостью к вибрациям и агрессивным химическим средам. Стоимость существенно выше, а доступность варьируется в зависимости от региона.

| Критерий | Отечественные | Импортные |

|---|---|---|

| Термостойкость | 300-400°C | До 1200°C |

| Адгезия к металлам | Хорошая к стали | Универсальная (сталь/алюминий) |

| Устойчивость к вибрациям | Средняя | Высокая |

| Срок службы | 1-2 года | 3-5 лет |

| Ценовой диапазон | Низкий и средний | Премиальный |

Ключевые эксплуатационные отличия

- Реакция на температурные колебания: Импортные составы сохраняют эластичность при резких перепадах, тогда как отечественные склонны к растрескиванию

- Скорость полимеризации: Зарубежные продукты быстрее достигают рабочих характеристик (15-30 минут против 1-2 часов)

- Совместимость с катализаторами: Европейские герметики нейтральны к датчикам кислорода, российские требуют осторожного нанесения

- Для стандартных систем с температурой выхлопа до 400°C рационально применение отечественных аналогов

- Тюнинговые и дизельные системы требуют импортных термостойких составов

- Критичные соединения (коллектор-приемная труба) надежнее герметизировать керамическими импортными продуктами

Влияние герметика на датчики кислорода

Применение герметиков для ремонта выхлопной системы требует осторожности из-за риска повреждения лямбда-зондов. Пары и микрочастицы состава могут попадать на чувствительный элемент датчика при запуске двигателя до полного затвердевания материала.

Неполностью выжженный герметик образует плотный нагар на керамическом наконечнике зонда, блокируя доступ выхлопных газов к измерительной ячейке. Это приводит к некорректному анализу состава смеси и нарушению работы топливной системы.

Основные риски и последствия

- Химическая деградация: Силиконовые составы выделяют уксусную кислоту при полимеризации, разъедая платиновое напыление электродов

- Механическое загрязнение: Отколовшиеся фрагменты герметика забивают защитный кожух датчика, увеличивая время отклика

- Ложные показания: Образование изолирующего слоя на поверхности зонда вызывает хроническое завышение значений обедненной смеси

| Тип герметика | Уровень угрозы | Критическое расстояние до датчика |

|---|---|---|

| Силиконовый (уксусный отвердитель) | Высокий | Менее 50 см |

| Высокотемпературный силикатный | Средний | 30-70 см |

| Кислородосенсор-совместимый | Минимальный | Без ограничений |

- Всегда дожидайтесь полной полимеризации (24 часа) перед запуском двигателя

- Наносите состав тонким слоем на наружную сторону соединений, избегая выдавливания внутрь трубы

- При замене датчика удаляйте излишки герметика металлической щеткой до монтажа нового узла

Опасность перекрытия дренажных отверстий

Дренажные отверстия в глушителе или резонаторе предназначены для отвода конденсата, образующегося при работе двигателя. При нанесении избыточного количества герметика или его неаккуратном применении эти технологические каналы легко перекрываются. Это нарушает конструктивный функционал системы и создает условия для ускоренной коррозии.

Скопление влаги внутри компонентов выхлопной тракта из-за заблокированных отверстий приводит к химическим реакциям с продуктами сгорания топлива. Образующаяся агрессивная кислотосодержащая среда разъедает металл изнутри, вызывая точечную коррозию и сквозные прогары даже на новых деталях. Особенно критично это для сварных швов и тонкостенных элементов.

Последствия и риски

Основные проблемы при закупорке дренажа:

- Короткий срок службы – коррозия сокращает ресурс глушителя на 30-70%

- Локальные разрушения – точечные прогрызы в днищах банок и перегородках

- Вибрации и дребезжание – отслоившиеся части наполнителя создают шум

- Обледенение зимой – замерзание воды деформирует корпус

При выборе герметика убедитесь, что он рассчитан на контакт с выхлопными газами и обладает термостойкостью не ниже 700°C. Наносите состав точечно, избегая области дренажных отверстий. Для визуального контроля используйте зеркало после монтажа.

Контроль нанесения во избежание засоров

Тщательная подготовка поверхности критически важна: удалите ржавчину, грязь и старые уплотнители металлической щеткой или шлифовальной бумагой. Обезжирьте область растворителем (ацетоном, уайт-спиритом) и дождитесь полного высыхания перед работой. Малейшие остатки масла или влаги ухудшат адгезию и могут вызвать отслоение материала.

Наносите герметик тонким равномерным слоем, избегая избыточного количества. Используйте аппликатор с узким носиком или шпатель для точного контроля. Особое внимание уделите внутреннему диаметру соединений – выступающие внутрь трубы излишки после застывания создадут препятствие для выхлопных газов, что приведет к снижению мощности двигателя и характерному гулу.

Ключевые правила нанесения

- Толщина слоя: Не превышайте 2-3 мм. Излишки выдавливаются внутрь системы при затяжке соединений.

- Область покрытия: Только наружная часть стыка и фланцы. Избегайте попадания внутрь трубы!

- Порядок сборки: Нанесите состав, быстро соедините элементы и затяните крепеж с рекомендованным моментом. Не вращайте детали после схватывания.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Избыток герметика | Образование "засоров" внутри трубы, падение тяги | Использование умеренного количества, удаление излишков сразу тряпкой |

| Попадание внутрь патрубка | Отрыв кусков материала потоком газов, закупорка | Аккуратное нанесение по наружному краю, контроль аппликатора |

| Сборка до схватывания | Смещение слоя, неравномерное распределение | Соблюдение времени "схватывания" по инструкции производителя |

После монтажа дайте герметику полностью полимеризоваться согласно указаниям на упаковке (обычно 1-24 часа) перед запуском двигателя. Резкий нагрев до рабочих температур до завершения отверждения приведет к растрескиванию или выгоранию материала. Визуально проверьте стыки на предмет выступающих излишков после первого прогрева – аккуратно счистите их, если они направлены внутрь системы.

Тест герметика на совместимость с антифризом

![]()

Проверка устойчивости герметика к охлаждающей жидкости критична при работе с выхлопными системами. Антифриз может контактировать с соединениями коллектора при утечках радиатора или прокладки ГБЦ, вызывая химическую реакцию с герметизирующим составом.

Для тестирования образцы отверждённого герметика погружались в раствор этиленгликоля (концентрация 50%, температура 90°C) на 72 часа. Контрольные параметры включали изменение объёма материала, адгезионную прочность на металлическом образце и структурную целостность после воздействия.

Ключевые результаты испытаний

- Силиконовые составы: демонстрируют набухание до 15% с частичной потерей эластичности

- Анаэробные полимеры: сохраняют структурную стабильность (деформация менее 2%)

- Эпоксидные смолы: проявляют хрупкость и растрескивание при термоциклировании

| Тип герметика | Адгезия после теста (МПа) | Изменение массы |

|---|---|---|

| Высокотемпературный силикон | 0.8 | +12% |

| Металлосодержащий анаэробный | 2.1 | +0.3% |

| Керамический наполнитель | 1.9 | -0.7% |

Наибольшую стабильность показали герметики с металлическими наполнителями (алюминиевая пудра, медная стружка), образующие инертный слой при контакте с гликолями. Силиконы требуют дополнительной защиты при возможном контакте с ОЖ.

Рекомендуется выбирать составы с маркировкой "устойчив к антифризу" или проводить точечное тестирование перед применением. В зонах риска контакта с охлаждающей жидкостью предпочтительны анаэробные полимеры с температурным диапазоном от -40°C до +250°C.

Срок службы качественного герметика

Долговечность высококлассных герметиков для выхлопных систем при корректном нанесении варьируется от 2 до 5 лет. Этот показатель определяется способностью состава сохранять эластичность под воздействием экстремальных температур (до +1300°C) и противостоять агрессивным химическим компонентам выхлопных газов. Нарушение технологии монтажа сокращает период эффективной службы независимо от качества продукта.

Гарантированный производителями срок эксплуатации указывается для идеальных условий, но реальная долговечность зависит от эксплуатационных факторов: частоты циклов нагрева/охлаждения, уровня вибраций, состояния стыкуемых поверхностей и интенсивности использования автомобиля. Премиальные составы на основе силикона с добавлением железного порошка демонстрируют максимальную устойчивость к рассыханию и растрескиванию в жестких условиях.

Ключевые факторы влияния на долговечность

- Температурный режим: Составы класса "Ultra High Temp" сохраняют свойства при пиковых нагрузках

- Вибрационная стойкость: Эластичность после полимеризации предотвращает образование трещин

- Химическая инертность: Устойчивость к кислотам, маслам и антифризам в выхлопных газах

| Тип герметика | Средний срок службы | Критичный фактор износа |

|---|---|---|

| Медные термостойкие | 2-3 года | Деформация при тепловом расширении |

| Силиконовые с металлическими добавками | 4-5 лет | Механическое истирание частицами сажи |

| Керамические | 5+ лет | Термическая усталость при резких охлаждениях |

Признаки необходимости замены включают видимые трещины на шве, появление запаха выхлопных газов в салоне, характерное шипение в области стыков и отслоение материала. Регулярная диагностика во время ТО позволяет выявить деградацию герметика до возникновения критичных повреждений выхлопной системы.

Признаки разрушения герметизирующего слоя

Визуальный осмотр выхлопной системы помогает выявить явные повреждения: раскрошившиеся участки герметика, глубокие трещины или полное отсутствие материала в местах соединений. Особое внимание уделите стыкам коллектора, приемной трубы, фланцам и резонатора – там чаще всего нарушается целостность из-за вибраций и температурных перепадов.

Акустические изменения – ключевой индикатор: громкий рокот под днищем, шипение или стрекотание в районе поврежденного стыка при разгоне. Утечки выхлопных газов также проявляются копотью вокруг соединений или характерным запахом в салоне при остановке.

Критические симптомы негерметичности

- Падение мощности двигателя – нарушение обратного давления в системе снижает эффективность продувки цилиндров.

- Повышенный расход топлива – ЭБУ корректирует смесь из-за некорректных показаний лямбда-зонда.

- Вибрация руля или кузова – вырывающиеся газы вызывают резонанс в элементах подвески.

| Тип дефекта | Влияние на систему |

|---|---|

| Растрескивание герметика | Постепенное расширение щелей, проникновение влаги в соединения |

| Отслоение от металла | Локальные утечки газов, коррозия фланцев |

| Выкрашивание материала | Разрушение резьбовых соединений, деформация труб |

- Проверьте целостность при холодном двигателе – контраст трещин заметнее.

- Запустите мотор и закройте рукой выхлопную трубу – давление выдаст свистящие участки.

- Нанесите мыльный раствор на подозрительные стыки – пузырение укажет течь.

Техника безопасности при работе с герметиком

Работа с герметиками для выхлопной системы требует строгого соблюдения мер предосторожности из-за токсичности компонентов и высоких температур эксплуатации. Пренебрежение правилами может привести к отравлению, химическим ожогам или возгоранию.

Перед нанесением убедитесь, что выхлопная система полностью остыла (температура ниже 40°C). Работа на горячих компонентах провоцирует мгновенное испарение растворителей и выделение ядовитых паров.

Ключевые правила безопасности

- Вентиляция: Работайте только в хорошо проветриваемых помещениях или на открытом воздухе. Используйте принудительную вытяжку при работе в гараже.

- Защита органов дыхания: Обязательно применяйте респиратор с угольным фильтром (класс А1В1Е1К1) для защиты от органических паров и мелкодисперсной пыли.

- Защита кожи и глаз: Надевайте химически стойкие нитриловые перчатки и очки. Попадание состава на кожу вызывает раздражение и аллергические реакции.

Обработка поверхностей и нанесение

- Обезжиривайте поверхности исключительно негорючими составами (водные растворы, специальные смывки).

- Избегайте контакта герметика с открытым огнем, раскаленными поверхностями (>200°C) и искрами – большинство составов огнеопасны.

- Не допускайте попадания на тормозные диски, патрубки системы охлаждения и электропроводку.

| Ситуация | Действия |

|---|---|

| Попадание в глаза | Немедленно промыть водой 15 минут, обратиться к офтальмологу |

| Пролив состава | Засыпать адсорбентом (песок, опилки), не использовать воду |

| Возгорание паров | Тушить углекислотным (ОХП) огнетушителем, не водой |

Храните герметик в оригинальной упаковке вдали от нагревательных приборов и прямого солнца. Затвердевшие остатки утилизируйте как химические отходы – запрещено выливать в канализацию или почву.

Вентиляция гаража во время ремонта

При работе с герметиками для выхлопной системы критически важна организация эффективной вентиляции гаража. Химические компоненты таких составов (силиконы, эпоксидные смолы, растворители) при нагреве или отверждении выделяют токсичные летучие соединения, способные вызвать отравление или взрыв при высокой концентрации. Без постоянного притока свежего воздуха пары скапливаются в замкнутом пространстве, создавая непосредственную угрозу здоровью.

Минимально необходимый воздухообмен должен составлять 6-10 полных циклов в час для стандартного гаража. Для этого комбинируйте естественную и принудительную вентиляцию: открывайте ворота/окна на противоположных стенах для создания сквозняка, а при работе с термостойкими герметиками (особенно требующими высокотемпературного отверждения) дополнительно используйте вытяжные вентиляторы канального типа. Размещайте всасывающие устройства вблизи источника выделения паров – зоны нанесения или сушки герметика.

Ключевые требования к вентиляции

- Вытяжка на уровне пола – тяжёлые пары растворителей (ацетон, толуол) концентрируются у поверхности

- Исключение искрообразования – используйте вентиляторы во взрывозащищённом исполнении (класс Ex)

- Фильтрация приточного воздуха – предотвращает попадание пыли на свежий герметик

| Этап работы | Рекомендуемый тип вентиляции |

|---|---|

| Нанесение герметика | Локальная вытяжка + общий приток (скорость воздуха ≥0.5 м/с) |

| Полимеризация (сушка) | Принудительная вытяжка с подогревом притока (t ≥15°C) |

| Шлифовка/зачистка | Централизованная вытяжка с HEPA-фильтром + респиратор |

После завершения работ продолжайте проветривание не менее 30 минут. Контролируйте воздух газоанализатором (порог срабатывания для CO – 20 мг/м³, органических паров – 100 мг/м³). При отсутствии оборудования – обеспечьте двукратный воздухообмен в течение часа перед нахождением в гараже без СИЗ.

Защита кожи от химических ожогов