Гидравлический пресс своими руками - чертежи и фото для автосервиса

Статья обновлена: 01.03.2026

Гидравлический пресс – незаменимое оборудование в автосервисе для запрессовки подшипников, сайлентблоков, валов и других ответственных работ.

Покупка промышленного образца часто недоступна мастерам-частникам или небольшим СТО из-за высокой стоимости.

Самостоятельное изготовление надежного гидравлического пресса – реальная задача при наличии базовых навыков металлообработки, правильных чертежей и доступных комплектующих.

Эта статья предоставит необходимую информацию для сборки самодельного пресса: проверенные схемы, рабочие чертежи ключевых узлов и фотографии реализованных проектов.

Требуемое усилие пресса для типичных автосервисных задач

При проектировании самодельного гидравлического пресса для автосервиса критически важно правильно рассчитать необходимое усилие. Недостаточная мощность сделает оборудование бесполезным для сложных операций, а избыточная – неоправданно увеличит стоимость и габариты конструкции.

Основной ориентир – типовые задачи, встречающиеся в ремонте легковых автомобилей и микроавтобусов. Для каждой операции существует эмпирически определенный диапазон усилий, который необходимо создать на штоке гидроцилиндра.

Распространенные операции и необходимые усилия

Ниже приведены типичные работы и соответствующие им требования к усилию прессования:

- Запрессовка/выпрессовка подшипников:

- Ступичные подшипники легковых авто: 5-10 тонн

- Подшипники коробки передач или дифференциала: 10-20 тонн

- Крупные подшипники грузовиков: 20-30 тонн и более

- Работа с сайлентблоками и втулками:

- Рычаги подвески легковых авто: 3-8 тонн

- Резинометаллические втулки амортизаторов: 2-5 тонн

- Крупные сайлентблоки внедорожников: 8-15 тонн

- Снятие/установка шкивов, шестерен, муфт:

- Шкивы коленвала, генератора: 5-12 тонн

- Шестерни распредвалов: 10-25 тонн

- Муфты АКПП: 15-30 тонн

- Правка металлоконструкций:

- Рычаги подвески, кронштейны: 15-50 тонн (зависит от сечения и материала)

Важные аспекты при выборе усилия:

- Запас мощности: Рекомендуется выбирать гидроцилиндр с усилием на 20-30% превышающим максимально требуемое для ваших задач. Это компенсирует потери на трение и обеспечит ресурс.

- Универсальность: Пресс на 20-30 тонн считается оптимальным для большинства легковых автосервисов, покрывая ~95% операций.

- Источник давления: Гидравлический домкрат (бутылочный или телескопический) – основной "двигатель". Его тоннаж (10т, 20т, 30т) определяет максимальное усилие пресса.

| Операция | Минимальное усилие (т) | Рекомендуемое усилие (т) | Примечания |

|---|---|---|---|

| Сайлентблоки легковых авто | 3 | 5-8 | Требует точного позиционирования |

| Ступичные подшипники | 5 | 10-12 | Для внедорожников - больше |

| Шестерни валов КПП | 15 | 20-25 | Критична соосность |

| Правка рычагов | 20 | 30-50 | Требует массивной станины |

Помните: безопасность конструкции напрямую зависит от запаса прочности станины и рамы. Они должны выдерживать усилие в 1.5-2 раза превышающее максимальное усилие гидроцилиндра для исключения деформации или разрушения при работе.

Подбор гидравлического домкрата как силового узла

Основным критерием выбора является требуемое усилие прессования. Рассчитайте максимальную нагрузку, которую должен создавать инструмент – для большинства автосервисных задач (выпрессовка сайлентблоков, подшипников) достаточно 10-20 тонн. Учитывайте запас прочности в 20-30%, чтобы исключить работу домкрата на пределе возможностей.

Обратите внимание на конструктивные особенности: бутылочные домкраты компактны, но имеют малый рабочий ход штока. Реечные или подкатные модели обеспечивают большее перемещение поршня, что критично при обработке габаритных деталей. Проверьте совместимость резьбовых частей штока с будущими переходниками для оснастки.

Ключевые параметры домкрата

При подборе обязательно анализируйте:

- Грузоподъёмность – номинальное и предельное значение в тоннах

- Рабочий ход штока (минимум 150-200 мм для универсальности)

- Геометрические размеры – высота в сложенном/разложенном состоянии

- Тип рабочей жидкости (масло) и требования к её вязкости

- Наличие защитного клапана от перегрузки

Для интеграции в самодельный пресс потребуется модернизация: демонтаж опорной площадки, установка стальных переходных плит с отверстиями под крепёж. Убедитесь, что корпус домкрата имеет монтажные проушины или плоские поверхности для надёжной фиксации на станине.

| Тип домкрата | Преимущества | Ограничения |

| Бутылочный | Высокое усилие при малых габаритах | Короткий ход, риск перекоса |

| Подкатной | Удобство позиционирования, длинный ход | Требует много места, сложнее крепление |

Оптимальным решением часто становится переделка недорогого гидравлического домкрата бутылочного типа на 15-30 тонн. Проверьте состояние уплотнений перед установкой – течь масла под нагрузкой недопустима. Для плавного хода штока используйте очищенное гидравлическое масло без воздушных пробок.

Критическая нагрузка определяет максимальное усилие, при котором станина пресса теряет устойчивость без разрушения материала. Пренебрежение этим расчетом приводит к катастрофическому изгибу или скручиванию конструкции под давлением гидроцилиндра, создавая угрозу безопасности. Для самодельных установок особенно важен запас прочности из-за возможных дефектов сварки и неоднородности металла.

На устойчивость влияют геометрия рамы, тип сечения профилей (швеллер, двутавр, уголок), качество сварных соединений и свойства стали. Ключевые параметры включают длину стоек, момент инерции поперечного сечения, модуль упругости материала (Е ≈ 2·10¹¹ Па для стали) и коэффициент запаса (не менее 3-4 для динамических нагрузок). Расчет ведется отдельно для вертикальных стоек, воспринимающих сжатие.

Расчет критической нагрузки на станину пресса

Формулы и методика

Для стоек, работающих на продольный изгиб, применяют формулу Эйлера:

Pкр = (π² · E · J) / (μ · L)²

где:

- Pкр – критическая нагрузка (Н)

- E – модуль упругости стали (Па)

- J – минимальный момент инерции сечения (м⁴)

- L – длина стойки (м)

- μ – коэффициент длины (зависит от закрепления концов):

- μ = 1 – оба конца шарнирные

- μ = 0.7 – один конец жестко заделан, второй шарнир

- μ = 0.5 – оба конца жестко заделаны

Порядок расчета:

- Определите схему закрепления стоек и коэффициент μ.

- Рассчитайте момент инерции (J) сечения. Для швеллера/двутавра используйте справочные таблицы или формулу:

Jx = (B·H³ - (B-t)·(H-2·t)³)/12 (для двутавра) - Подставьте значения в формулу Эйлера для одной стойки.

- Умножьте результат на количество стоек (обычно 4).

- Примените коэффициент запаса прочности Kз:

Pдопустимая = Pкр / Kз

| Материал | Марка стали | Предел текучести (σт), МПа | Модуль упругости (E), ГПа |

|---|---|---|---|

| Конструкционная | Ст3 | 245 | 200 |

| Низколегированная | 09Г2С | 345 | 200 |

Важно: Для коротких стоек (гибкость λ < 100) вместо формулы Эйлера используйте расчет по Ясинскому с учетом предела текучести. Усилия от гидроцилиндра должны распределяться через жесткую верхнюю балку. Проверяйте сварные швы на срез: τ = Q / (0.7·k·Lшва) ≤ [τ], где [τ] ≈ 0.6·[σ] для ручной сварки.

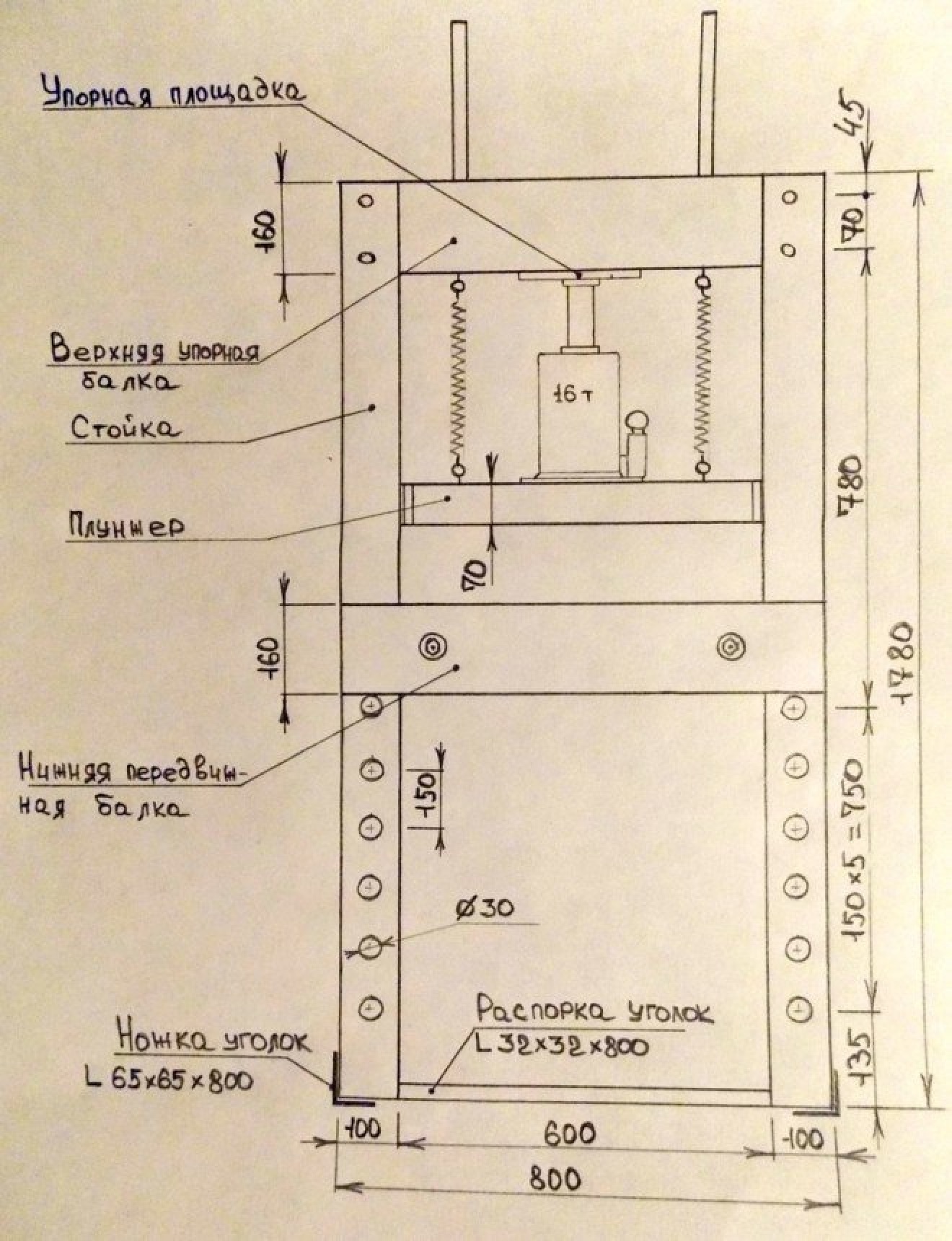

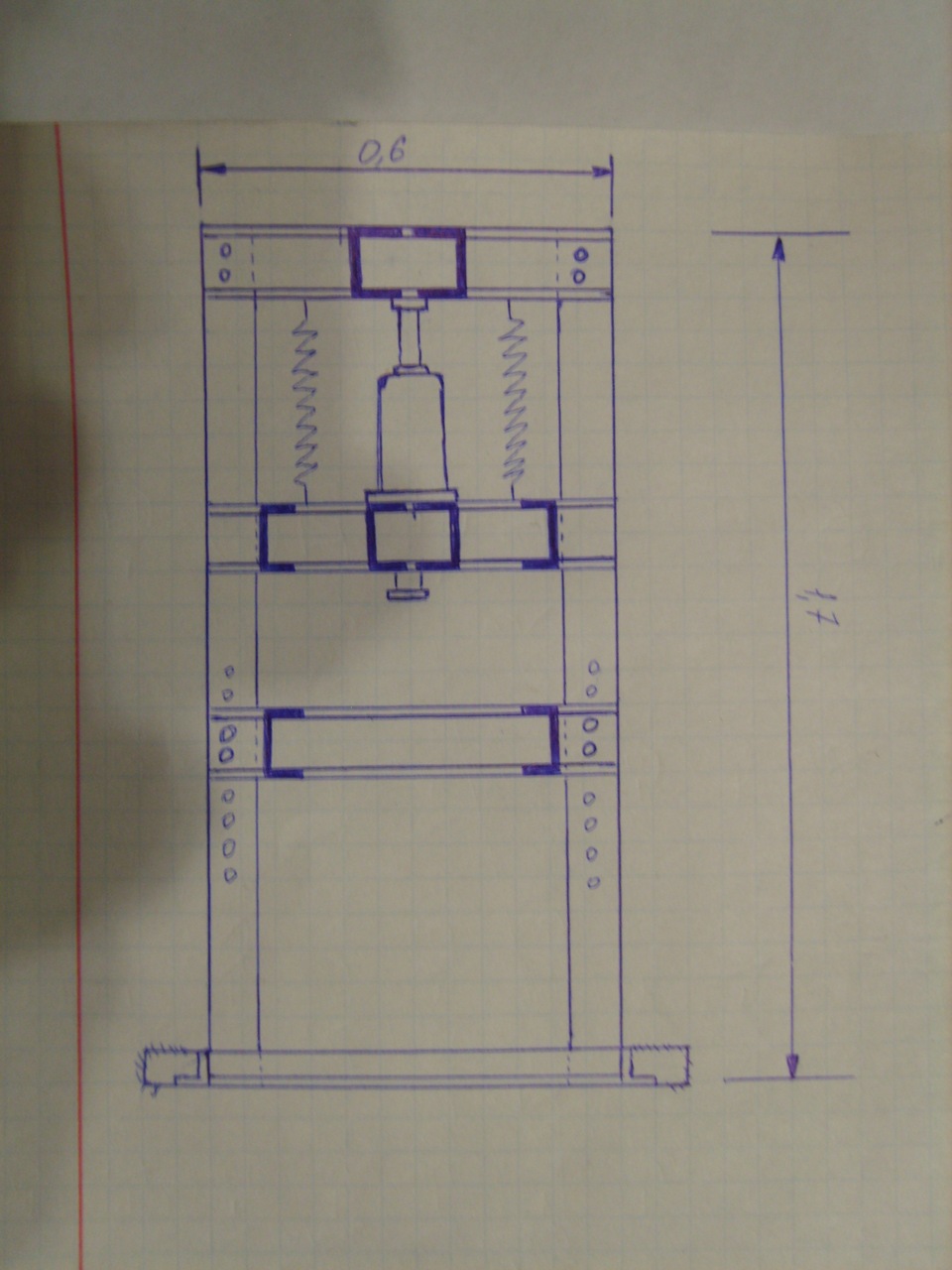

Чертежи сварной станины из швеллера и уголка

Станина является несущей основой пресса, воспринимающей всю нагрузку при работе. Конструкция должна обеспечивать жесткость, устойчивость и точное направление подвижной платформы. Для самодельных прессов оптимальна П-образная схема из вертикальных стоек и горизонтальных балок, соединенных сваркой. Швеллер и уголок выбираются исходя из требуемой мощности: для 10-20 тонн подойдет профиль с толщиной стенки 6-8 мм.

Ключевые зоны усиления – угловые соединения и места крепления гидроцилиндра. Швеллер (обычно №10-14) формирует стойки и верхнюю поперечину, а уголок (50х50–80х80 мм) используется для раскосов, распорок и основания. Все элементы проектируются с запасом прочности не менее 30% для компенсации динамических нагрузок и вибраций.

Типовые параметры и особенности конструкции

- Стойки: 4 вертикальных швеллера, соединенных попарно распорками из уголка. Высота рассчитывается под ход штока + высоту домкрата.

- Верхняя балка: сдвоенный швеллер с усилением накладными пластинами в зоне монтажа гидроцилиндра.

- Основание: рама из уголка 80х80 мм с поперечными ребрами жесткости. К нижним полкам привариваются опорные пластины.

- Раскосы: диагональные элементы из уголка 50х50 мм между стойками и основанием для противодействия боковым смещениям.

| Элемент | Материал | Рекомендуемые размеры (мощность 20 т) |

|---|---|---|

| Стойки | Швеллер №12 | 1500х120х50 мм (4 шт) |

| Верхняя балка | Швеллер №14 | 700х140х60 мм (2 шт в пакете) |

| Основание | Уголок 80х80х6 | 800х500 мм (периметр + 2 поперечины) |

| Косынки | Листовая сталь 10 мм | Треугольник 100х100 мм (8 шт на углы стоек) |

Важно: все сварные швы выполняются сплошными, без пропусков. После сборки обязательна проверка геометрии (перекосы не более 1.5 мм на 1000 мм) и пробная обкатка под нагрузкой с контролем деформаций. Чертежи должны включать минимум три проекции с указанием допусков и шероховатости ответственных поверхностей.

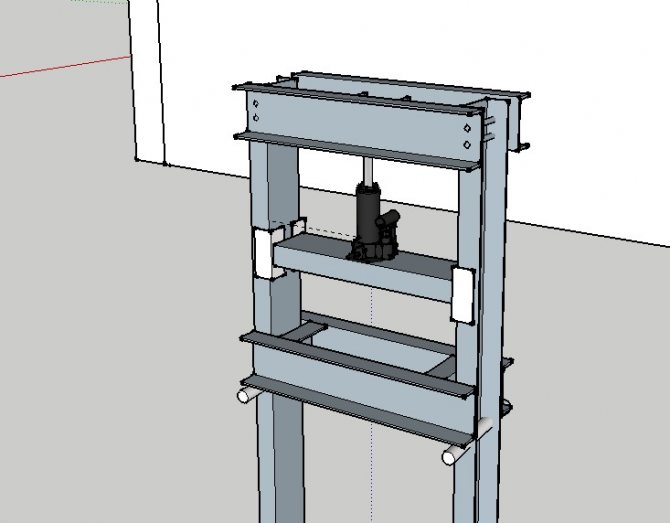

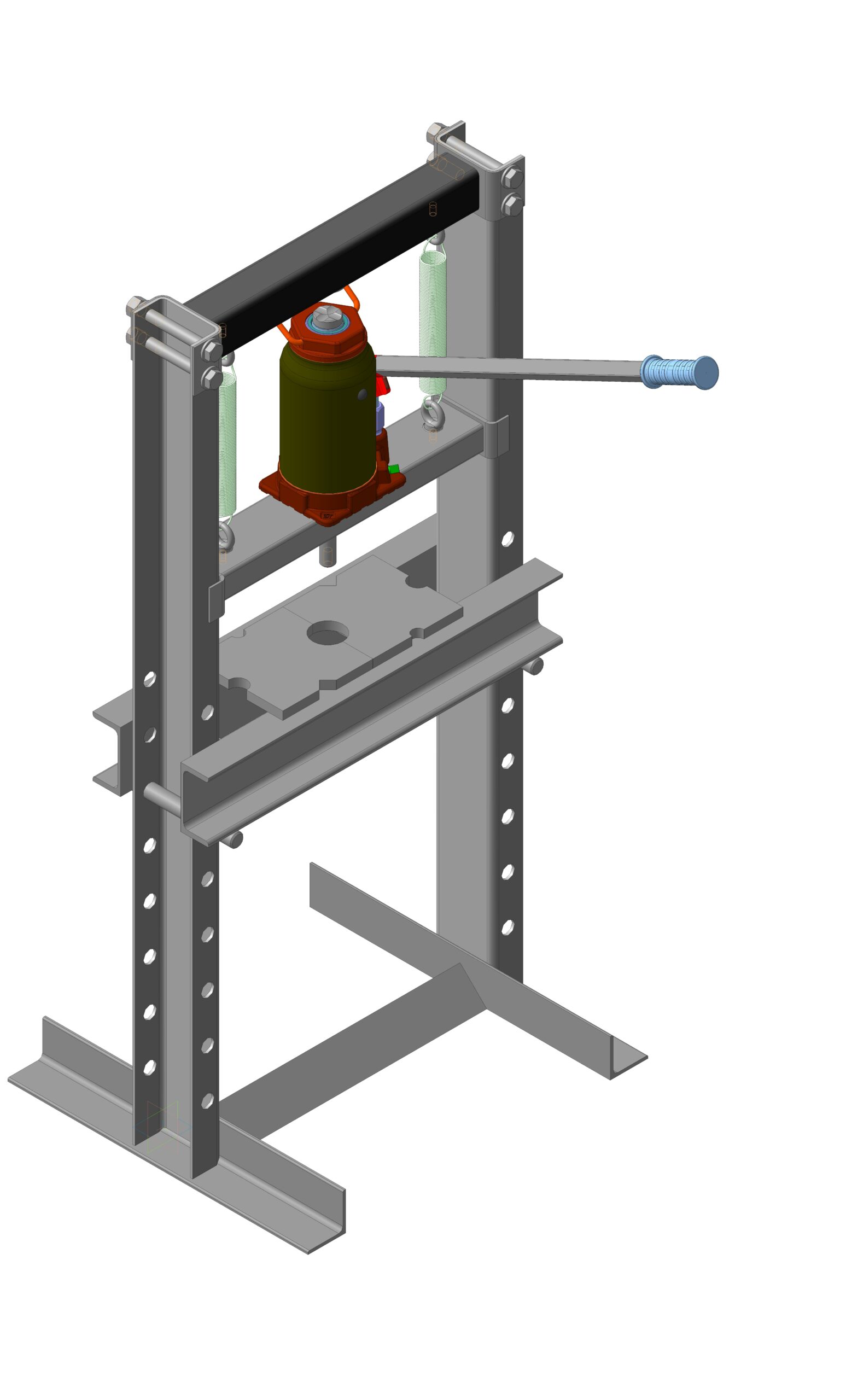

Фото готовых конструкций станин для визуализации

Фотографии реальных самодельных станин помогают оценить варианты компоновки, используемые материалы и конструктивные нюансы. На изображениях ниже показаны распространённые решения для гаражных прессов.

Особое внимание уделено ключевым узлам: способу крепления гидроцилиндра, усилению зон повышенной нагрузки и системе фиксации обрабатываемых деталей. Это упрощает адаптацию чертежей под конкретные задачи.

Типовые решения на фото

Сварные рамы из швеллеров:

- Двухстоечная конструкция с верхней поперечиной

- Четырёхопорные модели с усилением рёбрами жёсткости

- Варианты с подвижной траверсой на направляющих

Ключевые элементы на изображениях:

- Толщина стенок профиля (не менее 8-10 мм)

- Расположение домкрата: центральное/смещённое

- Тип опорной плиты: монолитная/со сменными накладками

| Материал станины | Преимущества | Пример применения |

| Швеллер 100-150 мм | Простота монтажа, ремонтопригодность | Прессы до 20 тонн |

| Труба квадратная 80х80-120х120 мм | Повышенная жёсткость на кручение | Модели с выдвижным столом |

Важно: На фото заметно использование контргаек в местах крепления гидроцилиндра и усиление сварных швов косынками в угловых соединениях.

Нарезка металлопроката по размерам чертежа

Точность нарезки заготовок напрямую влияет на геометрию и прочность пресса. Отклонения даже в 2-3 мм при сборке рамы или платформы приведут к перекосам и неравномерному распределению нагрузок. Используйте только утвержденные рабочие чертежи с четко указанными размерами и допусками для каждой детали.

Перед резкой выполните контрольную разметку на металле кернером или маркером по металлу. Обязательно оставляйте припуск 1-2 мм на последующую механическую обработку торцов (фрезеровку, шлифовку), особенно для ответственных стыков. Дублируйте размерные линии на всех гранях профиля для визуального контроля во время работы.

Инструменты и технология резки

- Углошлифовальная машина (болгарка): Основной инструмент для прямых резов. Для толстого металла (от 8 мм) применяйте отрезные диски 230 мм с алмазным напылением или корундовые круги повышенной толщины (3-4 мм).

- Ленточнопильный станок: Обеспечивает идеально ровный рез без перекосов. Оптимален для заготовок из швеллера и уголка длиной свыше 50 см. Режьте под углом 90° с фиксацией струбцинами.

- Гидравлические ножницы: Для резки листа толщиной до 6-8 мм (основания, упоры). Минимизируют деформацию кромок по сравнению с термическими методами.

| Материал | Рекомендуемый инструмент | Точность реза (± мм) |

|---|---|---|

| Швеллер/двутавр | Ленточная пила | 0,5 |

| Уголок/труба | Болгарка с направляющей | 1,0 |

| Листовая сталь | Плазменный резак/гидроножницы | 1,5 |

После резки обязательно зачистите заусенцы лепестковым кругом или напильником. Проверяйте перпендикулярность торцов угольником и длину рулеткой в 3-х точках. Для ответственных соединений (например, стыковка стоек с основанием) торцы фрезеруйте на станке для обеспечения плоскостности.

- Группируйте детали по типоразмерам для серийной резки.

- Используйте кондукторы из уголка для фиксации заготовок при работе болгаркой.

- Маркируйте детали мелом согласно нумерации на чертеже сразу после отрезания.

Сборка основания пресса: сварка нижнего стола

Подготовьте швеллеры для вертикальных стоек, точно выставив их параллельно друг другу на ровной поверхности. Контролируйте перпендикулярность стоек к плоскости основания с помощью угольника и уровня, временно зафиксировав положение струбцинами или прихватками.

Приварите к нижним торцам стоек опорные пластины толщиной 8-10 мм, увеличивающие площадь контакта с полом и предотвращающие смещение. Убедитесь, что пластины выступают за габариты швеллера на 20-30 мм со всех сторон для устойчивости.

Формирование нижнего стола

Изготовьте столешницу из толстолистовой стали (рекомендуемая толщина 15-20 мм), вырезав прямоугольник размером не менее 500х400 мм. Тщательно зачистите кромки заготовки от заусенцев болгаркой. Уложите плиту поверх вертикальных стоек, обеспечивая равномерные свесы по периметру (оптимально 50-70 мм).

Выполните следующие операции для надежной фиксации:

- Проверьте соосность стоек и отсутствие перекоса стола уровнемером.

- Прихватите столешницу в четырех точках (по углам) короткими швами длиной 10-15 мм.

- Проварите стыки по всему контуру непрерывным швом с двух сторон.

- Усилите соединения треугольными косынками из листового металла (толщиной 6-8 мм), установив их в углах между столешницей и стойками.

Ключевые требования к сварным швам:

| Глубина провара | Не менее 70% толщины металла стоек |

| Тип электрода | УОНИ-13/55 или АНО-4 (диаметр 3-4 мм) |

| Контроль качества | Визуальный осмотр на отсутствие трещин и непроваров |

После остывания швов удалите шлак молотком и отшлифуйте наплывы. Проверьте геометрию конструкции: диагонали основания должны совпадать с точностью до 2 мм, а плоскость столешницы – не иметь отклонений по уровню более 1°.

Изготовление подвижной силовой платформы (траверсы)

Основой траверсы служит швеллер или двутавр длиной 50-70 см (зависит от ширины стола), способный выдержать деформацию без прогиба. К нижней плоскости приваривают стальные пластины толщиной 10-12 мм с отверстиями под крепление гидроцилиндра. Центральное расположение узла крепления критически важно для равномерного распределения усилия.

Направляющие изготавливаются из стальных уголков 75×75 мм или профильных труб 60×60 мм, которые жестко фиксируются параллельно на станине с зазором 5-7 мм по бокам траверсы. Верхние грани направляющих должны образовывать идеальную плоскость для плавного скольжения платформы.

Ключевые этапы сборки

- Формирование каретки: К боковым поверхностям траверсы приваривают опорные пластины с приваренными втулками или подшипниками скольжения. Диаметр втулок подбирается под направляющие с минимальным люфтом.

- Установка роликов: Альтернативный вариант – монтаж регулируемых роликов по углам траверсы. Позволяет компенсировать перекосы и снижает трение.

- Соединение с гидроцилиндром: Через сквозную ось или сферическую опору шток цилиндра крепится к центральной пластине траверсы. Обязателен запас хода для свободного хода платформы в крайних положениях.

- Контроль подвижности: После сварки проверяют движение траверсы по направляющим вручную. Ход должен быть плавным, без заклиниваний.

Важные нюансы: Для защиты от коррозии и снижения трения все трущиеся поверхности обрабатываются смазкой (Литол, графитовая). При использовании подшипников закрытого типа исключается попадание металлической стружки.

| Материал | Минимальная толщина | Назначение |

|---|---|---|

| Швеллер | №12-14 (ГОСТ 8240) | Основание траверсы |

| Стальной лист | 10-12 мм | Площадка крепления цилиндра |

| Уголок/Профтруба | 6-8 мм (стенка) | Направляющие рамы |

Перед сборкой вертикальных стоек необходимо тщательно подготовить рабочую площадку, обеспечив идеально ровную горизонтальную поверхность. Используйте строительный уровень для проверки основания, так как любые перекосы на этом этапе критично повлияют на геометрию всей конструкции. Подготовьте два швеллера идентичного размера (рекомендуемое сечение 100х50х8 мм или выше), зачистив места будущих сварных швов углошлифовальной машинкой.

Выполните разметку посадочных точек стоек на нижней опорной платформе из листовой стали (толщиной 15-20 мм). Соблюдайте симметричность расположения относительно центра платформы, учитывая планируемую длину рабочего стола пресса. Параллельность установки швеллеров – ключевое условие для равномерного распределения нагрузок при работе домкрата.

Технология монтажа вертикальных стоек

Фиксация швеллеров на основании

Установите швеллеры вертикально на размеченные позиции, зафиксировав их струбцинами или временными распорками. Обязательно проконтролируйте:

- Строгую перпендикулярность стоек к плоскости основания (используйте угольник 90°)

- Параллельность профилей друг другу (измерьте диагонали между наружными гранями)

- Высоту стоек (должна соответствовать чертежу с учетом хода домкрата)

Прихватите швеллеры точечной сваркой в 3-4 местах у основания, после чего выполните сплошной двухсторонний сварочный шов. Для усиления приварите стальные косынки толщиной 8-10 мм между платформой и внутренними стенками швеллера. Избегайте перегрева металла, делая перерывы между швами.

Монтаж верхней поперечины

- Подготовьте верхнюю балку – швеллер того же сечения, что и стойки, либо усиленный стальной пластиной

- Установите балку на торцы стоек, выровняв по наружным граням

- Проверьте соответствие углов (должны быть строго 90°), зафиксируйте струбцинами

- Прихватите конструкцию в 4 точках, после чего проварите сплошным швом по всему периметру стыка

Важно: После сварки повторно измерьте геометрию рамы. Допустимое отклонение по вертикали – не более 1.5 мм на метр высоты. При необходимости добавьте диагональные распорки между стойками и балкой для повышения жесткости.

| Контрольный параметр | Допустимое отклонение |

| Вертикальность стоек | ≤ 1° |

| Параллельность стоек | ±2 мм по высоте |

| Угол стыка с балкой | 90°±0.5° |

Монтаж верхней неподвижной балки станины

Верхняя балка станины гидравлического пресса изготавливается из массивного стального профиля (двутавр, швеллер) или сваривается из листовой стали. Перед монтажом необходимо убедиться в идеальной геометрии балки и отсутствии деформаций. Поверхности соприкосновения со стойками тщательно зачищаются.

Балка устанавливается на вертикальные стойки и фиксируется при помощи болтовых соединений или сварки. При этом строго контролируется горизонтальность балки с помощью уровня. От точности установки зависит равномерность распределения нагрузок.

Ключевые этапы монтажа

- Поднять балку краном и выставить на опорные площадки стоек

- Сориентировать балку относительно центральной оси станины

- Проверить горизонтальность строительным уровнем (допуск: 0.5 мм/м)

- Прихватить балку к стойкам сваркой в 4-х точках

- Окончательно закрепить:

- При сварном соединении – проварить сплошной шов по периметру

- При болтовом креплении – затянуть высокопрочные болты динамометрическим ключом

| Параметр | Требование |

|---|---|

| Соосность со стойками | Отклонение ≤ 1.0 мм |

| Толщина сварного шва | ≥ 80% толщины стенки балки |

| Класс прочности болтов | 8.8 или выше |

Крепление гидравлического домкрата к подвижной платформе

Фиксация домкрата требует создания стабильной опоры, исключающей смещение под нагрузкой. Основанием служит стальная плита толщиной 8-12 мм, приваренная к подвижной траверсе. Центральное расположение домкрата строго под штоком верхней балки критично для равномерного распределения усилия.

Наиболее надежным методом крепления считается использование П-образного стального хомута толщиной 4-5 мм, охватывающего корпус домкрата. Альтернативный вариант – приварка к опорной плите ограничительных штифтов или уголков по контуру основания домкрата, предотвращающих сдвиг в горизонтальной плоскости.

Ключевые этапы монтажа

- Разметка плиты: Определение центра тяжести домкрата и совмещение с осью штока пресса.

- Изготовление фиксаторов:

- Хомут: Гибка полосы в П-образный профиль с зазором 2-3 мм относительно корпуса домкрата.

- Уголки/штифты: Нарезка и приварка элементов строго по периметру основания домкрата.

- Контроль зазоров: Обеспечение плотного прилегания без деформации корпуса домкрата.

- Фиксация хомута: Крепление через сквозные болты М10-М12 к плите либо приварка его концов к основанию.

Типы креплений и их характеристики

| Метод | Материалы | Преимущества | Недостатки |

|---|---|---|---|

| П-образный хомут | Сталь 4-5 мм, болты М10-М12 | Съемность домкрата, регулируемое усилие затяжки | Требует точной подгонки |

| Приварные упоры | Уголок 40x40 мм, штифты Ø12-16 мм | Максимальная жесткость, простота конструкции | Постоянное крепление, сложность замены домкрата |

Важно! Под основание домкрата обязательно укладывается резиновая прокладка толщиной 3-5 мм для демпфирования вибраций и предотвращения скольжения. Резьбовые соединения обрабатываются фиксатором для исключения самооткручивания.

Направляющие для траверсы: профильные трубы или полозья

Выбор типа направляющих для подвижной траверсы определяет плавность хода, точность позиционирования и устойчивость конструкции под нагрузкой. Оба варианта имеют специфические особенности монтажа и эксплуатации, влияющие на долговечность пресса.

Профильные трубы квадратного или прямоугольного сечения распространены в самодельных прессах из-за доступности и простоты обработки. Полозья (шлифованные стальные валы или рельсы) обеспечивают минимальное трение, но требуют высокой точности при установке и специализированных узлов скольжения.

Критерии выбора

- Жесткость конструкции

- Профильные трубы: повышенная устойчивость к изгибу при правильном сечении (минимум 60×60×4 мм)

- Полозья: требуют усиленных опорных стоек для компенсации точечной нагрузки

- Трение и износ

- Трубы: необходим футерованный подшипник скольжения (капролон, фторопласт) или роликовые каретки

- Полозья: предпочтительны линейные подшипники закрытого типа с регулярной смазкой

- Точность монтажа

- Профильные трубы: допускают погрешность параллельности до 1.5 мм/метр

- Полозья: требуют юстировки с точностью 0.5 мм/метр для предотвращения заклинивания

| Параметр | Профильные трубы | Полозья |

|---|---|---|

| Стоимость реализации | Низкая (от 800 руб./м.п) | Высокая (от 2500 руб./м.п) |

| Сложность установки | Средняя (сварка + проверка геометрии) | Высокая (фрезеровка посадочных мест) |

| Ремонтопригодность | Простая замена направляющих | Требует демонтажа всей конструкции |

| Рекомендуемая нагрузка | До 20 тонн | Свыше 25 тонн |

Для грузоподъемности до 15 тонн оптимальны профильные трубы 80×80×5 мм с капроновыми втулками. При нагрузках от 20 тонн выбирают полозья Ø50-60 мм из стали 45Х с закалкой HRC 40-45. Обязательна установка грязезащитных кожухов независимо от выбранного типа направляющих.

Критичен правильный расчет зазора между направляющими и траверсой: 0.3-0.5 мм для труб с втулками, 0.1-0.2 мм для полозьев с подшипниками. Увеличение зазора приводит к перекосу при эксцентричной нагрузке, уменьшение - к заклиниванию.

Система возврата платформы: пружинный механизм

Пружинный механизм возврата обеспечивает автоматическое поднятие платформы после снятия давления рабочей жидкости в гидроцилиндре. Его ключевое преимущество – простота конструкции и минимальное обслуживание, что критично для самодельных прессов. Пружины подбираются с расчетом на преодоление веса платформы, силы трения в направляющих и остаточного давления в системе.

Монтаж выполняется симметрично по обеим сторонам станины для равномерного распределения нагрузки. Пружины фиксируются между нижней опорной плитой и подвижной платформой через регулируемые чашки, позволяющие изменять предварительное сжатие. Это гарантирует плавный ход и исключает перекосы при подъеме.

Конструктивные особенности и расчет

- Тип пружин: Цилиндрические винтовые сжатия из пружинной стали (ГОСТ 13764-86). Диаметр проволоки – от 8 мм.

- Количество: 4 шт. (по 2 с каждой стороны станины) для равномерного усилия.

- Расчет усилия: Суммарное усилие пружин ≥ (Вес платформы × 1.5) + Сила трения в направляющих.

| Параметр | Значение |

| Диаметр проволоки | 8-12 мм |

| Диаметр пружины | 60-100 мм |

| Ход сжатия | ≥ рабочего хода платформы |

| Регулировка | Резьбовые чашки с гайками |

Важно: Пружины работают на сжатие при опускании платформы и аккумулируют энергию для обратного хода. При ходе штока гидроцилиндра вниз они сжимаются между неподвижной нижней плитой и подвижной платформой. После стравливания давления масла запасенная энергия пружин толкает платформу вверх.

- Установите опорные плиты для пружин на нижнюю балку станины сваркой.

- Смонтируйте регулируемые чашки на подвижную платформу (резьбовые шпильки + контргайки).

- Подберите пружины с расчетным усилием, проверьте равномерность сжатия.

- Защитите механизм кожухом от попадания грязи и масла.

Безопасность: Регулярно проверяйте целостность пружин и надежность креплений. Износ или деформация могут привести к резкому разрушению механизма. Используйте страховочные цепи или тросы, ограничивающие аварийный вылет платформы вверх.

Регулировка высоты рабочей зоны: съемные вставки

Съемные вставки – наиболее надежный и безопасный способ адаптации высоты рабочей зоны гидравлического пресса под детали разной толщины. Их изготавливают из цельных стальных блоков квадратного или прямоугольного сечения, тщательно обрабатывая поверхности для плотного контакта с плитами пресса и заготовкой. Требуемая жесткость обеспечивается выбором материала (сталь 45, Ст3) и отсутствием сварных швов в конструкции.

Ключевое преимущество вставок – смещение точки приложения усилия как можно ближе к центральной оси домкрата, минимизируя изгибающие нагрузки на раму. Для этого их устанавливают строго друг над другом при работе с высокими заготовками. Система позволяет быстро комбинировать элементы, создавая нужную высоту рабочей зоны без риска потери устойчивости.

Практическая реализация

- Материал: Сталь 45 (закалка HRC 40-45) или Ст3 (без термообработки).

- Размеры: Ширина/длина – на 10-20 мм меньше габаритов плит пресса, высота – набор стандартных размеров (50/100/150/200 мм).

- Безопасность: Обязательные фаски на всех ребрах, отсутствие трещин и раковин.

| Кол-во вставок | Макс. высота заготовки | Особенности применения |

|---|---|---|

| 1 шт. (100 мм) | До 250 мм | Замена сайлентблоков, опор подвески |

| 2 шт. (100+100 мм) | До 350 мм | Выпрессовка подшипников коленвала, шкивов |

| 3 шт. (100+150+50 мм) | До 500 мм | Работа с балками мостов, длинными валами |

Важно: Запрещается использовать куски труб, швеллеров или сварные конструкции – они могут разрушиться под нагрузкой. Каждая вставка должна иметь плоские и строго параллельные опорные плоскости. Для удобства хранения предусматривают переносные ручки или отверстия в боковинах.

Изготовление сменных наковален и оправок под подшипники

Сменные наковальни и оправки – ключевые элементы для безопасного монтажа/демонтажа подшипников на самодельном гидравлическом прессе. Они обеспечивают точную передачу усилия строго на посадочные поверхности, предотвращая перекосы и повреждение деталей. Без специализированных насадок высок риск деформации корпусов подшипников или валов.

Для изготовления используют исключительно высокопрочные стали (Ст45, 40Х, У8), прошедшие термообработку – закалку и отпуск. Твердость должна составлять 45-50 HRC для сопротивления смятию. Рабочие поверхности требуют чистовой токарной обработки и шлифовки для минимизации шероховатости – это критично для плотной посадки и отсутствия задиров.

Технология производства и параметры

Основа конструкции – цилиндрические втулки разного диаметра. Оправки для запрессовки выполняются с небольшим конусом (1-2°) или ступенчатыми уступами для плавного входа. Длина рассчитывается так, чтобы подшипник не перекашивался: минимально – 1.5 диаметра вала. Наковальни под наружные обоймы делают массивными с глухими отверстиями, соответствующими типоразмерам подшипников.

Основные этапы изготовления:

- Нарезка стальной заготовки с припуском 2-3 мм на обработку

- Черновая токарная обработка по наружному и внутреннему диаметру

- Термообработка для достижения требуемой твердости

- Чистовое шлифование поверхностей до точности H7/h6

- Фрезеровка граней под ключ для фиксации в держателе пресса

Критичные параметры при проектировании:

- Зазор посадки: 0.02-0.05 мм меньше диаметра вала для оправок

- Соосность: отклонение ≤ 0.01 мм на 100 мм длины

- Толщина стенок: ≥ 10% от диаметра для исключения деформации

| Тип подшипника | Внутр. диаметр (мм) | Наруж. диаметр (мм) | Диаметр оправки (мм) | Диаметр наковальни (мм) |

|---|---|---|---|---|

| 6305 | 25 | 62 | 24.95 | 62.05 |

| 6208 | 40 | 80 | 39.96 | 80.03 |

| 6310 | 50 | 110 | 49.97 | 110.04 |

Для универсальности создают наборы оправок и наковален под распространенные в автосервисе типоразмеры подшипников. Каждую деталь маркируют гравировкой с указанием диаметра. Хвостовики стандартизируют под единый посадочный размер в держателе пресса – это ускоряет замену оснастки при работе.

Контроль усилия: установка манометра на гидравлику

Установка манометра на напорную линию гидравлической системы пресса – критически важный этап для обеспечения безопасной и точной работы. Без контроля давления невозможно достоверно определить создаваемое усилие, что чревато как разрушением прессуемой детали или оснастки, так и выходом из строя самого пресса из-за перегрузки.

Манометр врезается непосредственно в напорную магистраль между насосом (ручным или электрическим) и гидроцилиндром. Место установки должно быть легко доступно для визуального контроля во время работы. Обязательно используется переходник (штуцер), соответствующий резьбе на манометре и точке врезки в линию. Уплотнение резьбовых соединений производится фум-лентой или герметиком, устойчивым к гидравлическому маслу.

Калибровка и расчет усилия

Показания манометра (в барах, МПа или psi) напрямую связаны с усилием, развиваемым прессом, через площадь поршня гидроцилиндра (F = P * S). Для практического использования необходимо:

- Определить эффективную площадь поршня (S): Обычно это площадь по внутреннему диаметру цилиндра (площадь круга: S = π * (D/2)2). Значение диаметра (D) берется из паспорта цилиндра или замеряется.

- Запомнить формулу: Усилие (F) = Давление (P) * Площадь поршня (S).

- Выполнить пересчет единиц: Убедитесь, что давление (P) и площадь (S) выражены в согласованных единицах (например, P в МПа, S в м², тогда F получится в Ньютонах; или P в кгс/см², S в см², F в кгс).

Практическое применение: Зная необходимое усилие для конкретной операции (например, запрессовки подшипника, требующей 5 тонн) и площадь поршня своего цилиндра, вы легко рассчитаете целевое давление на манометре. Это позволяет:

- Точно дозировать усилие, избегая повреждений.

- Контролировать процесс в реальном времени.

- Фиксировать достижение требуемого усилия.

- Обнаруживать аномалии в работе системы (например, падение давления указывает на утечку).

Пример расчета для распространенного цилиндра:

| Диаметр поршня (D) | Площадь поршня (S), см² | Требуемое усилие (F) | Необходимое давление (P) на манометре (кгс/см² или бар*) |

|---|---|---|---|

| 100 мм (10 см) | π * (5)2 ≈ 78.5 см² | 5 тонн (5000 кгс) | P = F / S = 5000 кгс / 78.5 см² ≈ 63.7 кгс/см² (бар) |

| 80 мм (8 см) | π * (4)2 ≈ 50.3 см² | 10 тонн (10000 кгс) | P = 10000 кгс / 50.3 см² ≈ 198.8 кгс/см² (бар) |

*Примечание: 1 бар ≈ 1.02 кгс/см², для практических расчетов в гидравлике низкого давления часто принимают равенство 1 бар = 1 кгс/см².

Защитные щитки для предотвращения вылета деталей

При работе гидравлического пресса существует высокий риск разлета осколков или деталей при разрушении заготовки, что создает прямую угрозу безопасности оператора. Защитные щитки являются обязательным конструктивным элементом, физически преграждающим траекторию возможного вылета фрагментов в сторону рабочей зоны человека. Их отсутствие или некачественное исполнение категорически недопустимо.

Щитки должны изготавливаться из материала, способного выдержать ударную нагрузку от отколовшихся частиц. Оптимально использовать прозрачный ударопрочный пластик (поликарбонат толщиной от 8-10 мм) или металлическую сетку мелкого плетения (ячейка не более 5x5 мм), закрепленную на жесткой раме. Прозрачный пластик предпочтительнее, так как обеспечивает визуальный контроль процесса.

Ключевые требования к конструкции защитных щитков

- Зона покрытия: Щитки обязаны полностью перекрывать фронтальную и боковые проекции рабочей зоны матрицы и пуансона, включая пространство над ними на высоту не менее 300 мм.

- Надежное крепление: Крепежные элементы (болты, сварные уши, мощные петли) должны гарантировать, что щитки не сорвутся под ударом. Исключаются хлипкие защелки или проволочные фиксаторы.

- Удобство доступа: Конструкция обязана позволять быстрое и безопасное открывание/снятие щитков для установки/снятия детали и обслуживания пресса, без использования инструмента (например, на откидных петлях с фиксаторами в открытом положении).

- Контроль состояния: Регулярный осмотр поверхности щитков на отсутствие глубоких сколов, трещин или критического помутнения (для пластика). Поврежденные элементы подлежат немедленной замене.

Важно: Защитные щитки не заменяют средства индивидуальной защиты (защитные очки, маску)! Они являются последним физическим барьером на пути опасных фрагментов. Не пренебрегайте их установкой и целостностью. Даже при наличии щитков оператор должен находиться на безопасном расстоянии от зоны деформации во время хода пресса.

Сварные соединения: контроль качества швов

Надежность сварных швов напрямую определяет безопасность самодельного гидравлического пресса. Некачественные соединения могут привести к внезапному разрушению конструкции под нагрузкой, создавая угрозу жизни оператора. Тщательный контроль обязателен для всех силовых узлов: станины, направляющих, опорной плиты и крепления гидроцилиндра.

Основные дефекты, требующие выявления: трещины (горячие/холодные), поры, шлаковые включения, непровары, подрезы и пережог металла. Каждый из них снижает несущую способность шва. Контроль проводится поэтапно: после очистки шва от шлака, затем после финишной обработки и перед покраской.

Доступные методы контроля

- Визуальный осмотр (ВИК) – базовый метод. Проверяйте равномерность валика, отсутствие прожогов, подрезов и трещин. Используйте лупу 4-7х.

- Капиллярная дефектоскопия (ПВК) – выявляет поверхностные дефекты. Нанесите пенетрант (проникающую жидкость), очистите поверхность, проявитель покажет изъяны красными линиями.

- Измерение геометрии – шаблонами сварщика проверяйте катет угловых швов и выпуклость стыковых. Минимальный катет для станины – 4-6 мм.

Для ответственных швов рекомендованы:

- Магнитопорошковый контроль (МПК) – обнаруживает поверхностные и подповерхностные дефекты. Намагниченный шов посыпают ферромагнитным порошком: трещины видны как скопления частиц.

- Ультразвуковой контроль (УЗК) – сканирование дефектоскопом выявляет внутренние несплошности. Требует навыков и оборудования.

| Узел пресса | Критичные швы | Методы контроля |

|---|---|---|

| Станина (рама) | Угловые соединения стоек с основанием | ВИК + УЗК/МПК |

| Подвижная траверса | Крепление направляющих втулок | ВИК + ПВК |

| Опорная плита | Приварка усиливающих ребер | ВИК + МПК |

Обнаруженные дефекты устраняйте строго по технологии: трещины разделывают шлифмашиной до "здорового" металла, затем переваривают. Запрещено заваривать поры без зачистки! Переваренные участки проверяйте с удвоенным вниманием.

Помните: для силовых конструкций из стали СТ3/С245 используйте электроды АНО-21, УОНИ 13/55. Перед сваркой зачищайте кромки до металлического блеска. Контролируйте ток (160-200А для 4-мм электрода) и избегайте перегрева.

Анкерное крепление пресса к бетонному полу

Надежная фиксация станины гидравлического пресса к бетонному полу – обязательное требование безопасности. Без анкерного крепления оборудование может опрокинуться или сместиться под нагрузкой, что приведет к травмам или разрушению конструкции. Бетонное основание должно иметь достаточную толщину (не менее 150-200 мм) и высокую марку прочности (от М250).

Перед монтажом тщательно разметьте на полу точки крепления согласно чертежам станины. Убедитесь в отсутствии скрытых коммуникаций под бетоном в зоне сверления. Используйте перфоратор с алмазным или твердосплавным буром, диаметр которого соответствует выбранным анкерам. Глубина отверстия должна на 10-15 мм превышать длину анкерного болта.

Этапы монтажа и виды анкеров

Основные шаги установки:

- Очистка отверстия от пыли строительным пылесосом.

- Аккуратное погружение анкера в отверстие до упора шайбы.

- Затяжка гайки динамометрическим ключом с усилием, указанным производителем анкеров.

- Повторная проверка момента затяжки через 24-48 часов.

Рекомендуемые типы анкеров:

- Клиновые (M12-M20) – для средних нагрузок, быстрый монтаж.

- Химические – максимальная надежность для тяжелых прессов, требуют времени на полимеризацию состава.

- Распорные (M16-M24) – универсальный вариант для стандартных условий.

| Тип анкера | Мин. толщина бетона, мм | Рекомендуемый момент затяжки, Нм |

|---|---|---|

| Клиновой M16 | 180 | 120-140 |

| Химический M20 | 200 | 240-260 |

| Распорный M20 | 200 | 190-210 |

Критически важно: используйте минимум 4 анкера (по одному на каждую стойку станины), располагая их строго вертикально. Регулярно контролируйте момент затяжки в процессе эксплуатации пресса – вибрации могут ослаблять соединение. Отказ от анкеровки или некачественный монтаж делают эксплуатацию самодельного пресса смертельно опасной.

Обязательные элементы безопасности при эксплуатации

Эксплуатация самодельного гидравлического пресса требует строгого соблюдения мер безопасности из-за высоких давлений и риска разрушения компонентов. Пренебрежение защитными элементами может привести к травмам, порче оборудования или аварийным ситуациям.

Конструкция должна включать инженерные решения, минимизирующие человеческий фактор и компенсирующие возможные отказы. Особое внимание уделяется защите оператора от движущихся частей, контролю давления и предотвращению неконтролируемого перемещения элементов.

- Предохранительный клапан – автоматически сбрасывает давление при превышении установленного предела. Обязательно настраивается на 10-15% выше рабочего давления.

- Механические фиксаторы – дублирующие упоры или штифты, блокирующие подвижную платформу при работе под нагрузкой.

- Защитный кожух – ограждение зоны контакта штока с деталью для предотвращения попадания рук/одежды.

- Контроль давления – исправный манометр с визуально четкой шкалой, установленный на гидравлическом блоке.

- Аварийный сброс давления – ручной клапан или кнопка экстренной остановки в зоне доступа оператора.

Дополнительные защитные меры

| Элемент | Назначение | Требования |

|---|---|---|

| Стабилизирующие стойки | Предотвращение опрокидывания | Усиленная станина с анкерным креплением к полу |

| Защита от "вылета" деталей | Удержание обрабатываемого объекта | Боковые направляющие или ограничительные пластины |

| Гидравлические замки | Блокировка опускания платформы | Обратные клапаны в цилиндрах при вертикальной компоновке |

- Регулярная инспекция – проверка целостности сварных швов, состояния шлангов и резьбовых соединений перед каждым использованием.

- СИЗ оператора – защитные очки, металлопластиковые перчатки, спецобувь со стальным подноском.

Финишная обработка металла: шлифовка и покраска

После завершения сварки и сборки каркаса пресса тщательно зачистите все швы и неровные участки угловой шлифмашинкой с лепестковым диском. Особое внимание уделите зонам крепления гидроцилиндра и направляющих стоек – эти элементы испытывают максимальные нагрузки. Обязательно удалите окалину, следы ржавчины и острые кромки, которые могут повредить уплотнители цилиндра или травмировать оператора.

Перед покраской обезжирьте металлическую поверхность уайт-спиритом или специальным очистителем. Для защиты от коррозии нанесите в два слоя грунт-эмаль по металлу (например, "3 в 1" с преобразователем ржавчины), уделяя внимание внутренним полостям и труднодоступным местам. Между слоями выдерживайте интервал сутки для полной полимеризации.

Ключевые этапы обработки

- Шлифовка:

- Используйте диски с зернистостью Р80-Р120 для грубой обработки

- Финишную полировку выполняйте насадками Р180-Р240

- Скруглите все острые углы радиусом ≥2 мм

- Покраска:

- Наносите краску краскопультом или валиком в 2-3 слоя

- Выбирайте износостойкие эмали: молотковые, полиуретановые или порошковые

- Обязательно прокрасьте нижнюю часть основания и внутренние ребра жесткости

| Зона | Рекомендуемая обработка |

| Рабочий стол | Дополнительное цинкование или покраска эпоксидной эмалью |

| Подвижная траверса | Антифрикционное покрытие (графитовая смазка в узлах скольжения) |

| Станина | Ударопрочная молотковая краска по металлу |

После окрашивания выдержите пресс минимум 72 часа перед установкой гидравлики – это предотвратит повреждение свежего покрытия при монтаже. Для зон с повышенным трением (направляющие, шток цилиндра) вместо краски используйте консистентную смазку или специальные антикоррозийные составы.

Проверка работоспособности и тестовое прессование

Перед эксплуатацией пресса проводят визуальный осмотр всех сварных швов, крепежа и гидравлических соединений на предмет трещин, перекосов или следов масла, указывающих на утечки. Убедитесь в свободном ходе плит, отсутствии заклинивания направляющих и корректной работе предохранительного клапана гидравлического домкрата.

Первое включение выполняют без нагрузки: запускают насос (если используется электрический) или плавно качают рукоятку домкрата, наблюдая за выдвижением штока и заполнением маслом цилиндра. Контролируют плавность хода, равномерность подъема подвижной плиты и возврат пружин в исходное положение после сброса давления.

Этапы тестового прессования

- Холостой прогон: 3-5 циклов "подъем-опускание" для удаления воздуха из гидросистемы и притирки уплотнений.

- Нагружение малой деформацией:

- Используют мягкие материалы (деревянный брусок, толстую резину).

- Плавно создают давление до 5-10% от максимального расчетного усилия.

- Фиксируют отсутствие вибраций, посторонних звуков (скрип, стук) и самопроизвольного опускания плиты.

- Работа с металлическими образцами:

- Применяют ненужные заготовки (старые подшипники, втулки, обрезки труб).

- Постепенно увеличивают нагрузку до 50%, 75% и 100% от планируемой рабочей.

- Замеряют манометром фактическое давление и сравнивают с расчетным усилием (F=P×S, где S – площадь поршня домкрата).

Обязательно проверяют стабильность геометрии станины под максимальной нагрузкой. Используют индикаторные часы или линейку для контроля прогиба верхней балки и стоек. Допустимый прогиб – не более 0.5 мм на метр длины. После снятия нагрузки станина должна возвращаться в исходное положение без остаточной деформации.

| Контролируемый параметр | Инструмент проверки | Критерий успеха |

| Герметичность гидросистемы | Визуальный осмотр, бумажная салфетка на стыках | Отсутствие капель масла |

| Точность позиционирования плит | Угольник, штангенциркуль | Параллельность ±0.2 мм |

| Работа предохранительного клапана | Манометр | Срабатывание при 110% от рабочего давления |

По завершении тестов утилизируют деформированные образцы, анализируют записи параметров. При отклонениях (недостаточное усилие, перекос плиты, течь) работу пресса прекращают до устранения недостатков. Испытания под нагрузкой проводят в защитной экипировке, исключая нахождение в зоне возможного разлета осколков.

Типичные ошибки изготовления и слабые узлы

Распространенной ошибкой становится недооценка нагрузок на раму. Использование тонкостенных профилей (менее 5-6 мм) или слабых швов приводит к деформации станины под давлением. Особенно критичны угловые соединения верхней поперечины и стоек – здесь требуется полный провар швов с двух сторон и усиление косынками.

Второй фатальной ошибкой является неправильная установка гидроцилиндра. Крепление "в торец" без опорной плиты и ребер жесткости вызывает концентрацию напряжений. При эксцентричной нагрузке (например, выпрессовке подшипника) это ведет к перекосу штока, разрыву сварных швов и разрушению узла крепления.

Ключевые слабые места конструкции

- Направляющие подвижной платформы:

- Короткие направляющие (менее 2/3 высоты стоек) вызывают заклинивание

- Отсутствие зазора (рекомендуется 0.3-0.5 мм) приводит к трению

- Непараллельность направляющих создает перекосы

- Опорный стол:

- Тонкая плита (менее 15-20 мм) прогибается под нагрузкой

- Отсутствие сменных вставок для разных деталей

- Ненадежное крепление к станине

- Система безопасности:

- Отсутствие дублирующих механических упоров

- Некачественный предохранительный клапан в гидросистеме

- Слабые страховочные цепи/скобы под подвижной балкой

Особое внимание требуется гидравлическим соединениям. Применение нерассчитанных на высокое давление шлангов (менее 700 бар) или фитингов низкого качества – частая причина аварий. Резьбовые соединения должны иметь уплотнительные кольца, а не герметизироваться ФУМ-лентой.

Типичные ошибки в компоновке:

- Размещение насоса на раме без демпфирующих прокладок (вибрация)

- Отсутствие маслораспределителя с плавным управлением

- Экономия на манометре или его установка без гасителя пульсаций

Распределение рисков по узлам:

| Узел | Ошибка | Риск |

|---|---|---|

| Рама | Тонкий металл, слабые швы | Деформация, разрушение |

| Крепление цилиндра | Без усиливающих пластин | Отрыв цилиндра |

| Направляющие | Нет регулировки зазора | Заклинивание платформы |

| Гидравлика | Дешевые шланги/фитинги | Разрыв, утечка масла |

Избегайте использования "сырых" швеллеров и уголков – прокат должен быть горячекатаным. Все ответственные сварные швы обязательно зачищайте от шлака и проверяйте на отсутствие пор. Помните: экономия на толщине металла и комплектующих повышает риск аварии с травмами.

Выпрессовка подшипников ступиц: техника работы

Надежная фиксация ступицы в прессе – критически важный этап. Используйте специальные адаптеры или втулки, исключающие перекос детали при приложении усилия. Ступица должна опираться на опорную плиту пресса по краям посадочного гнезда подшипника, оставляя сам подшипник свободным для выхода вниз.

Приложите усилие строго по оси подшипника через оправку подходящего диаметра. Оправка должна контактировать только с внутренней обоймой подшипника (если меняется весь узел) или с внешней обоймой (если меняется только роликовая/шариковая часть). Убедитесь, что оправка не касается сепаратора или корпуса ступицы.

Ключевые этапы и правила

- Подготовка: Очистите ступицу от грязи. Осмотрите посадочное место подшипника на предмет задиров или коррозии.

- Выбор оправки: Используйте оправку с диаметром, максимально близким к диаметру обоймы подшипника (внутренней для запрессовки, внешней для выпрессовки).

- Плавное усилие: Начинайте качать рукоятку гидравлического насоса плавно. Контролируйте движение штока визуально.

- Контроль положения: Следите, чтобы ступица и оправка не перекашивались в процессе. При малейшем перекосе – остановитесь и переустановите детали.

- Извлечение: После выхода подшипника из гнезда, немедленно остановите пресс. Извлеките ступицу и выньте подшипник.

Важные предостережения:

- Никогда не давите на корпус подшипника через сепаратор – это гарантированно разрушит подшипник.

- Избегайте резких ударов или превышения необходимого усилия – это может деформировать ступицу или повредить посадочное место.

- Не используйте кустарные оправки с неровными или острыми краями.

| Элемент | Критерий выбора/контроля |

|---|---|

| Оправка для выпрессовки | Диаметр оправки должен быть на 0.1-0.5 мм меньше наружного диаметра выпрессовываемой обоймы подшипника |

| Усилие пресса | Должно нарастать плавно. Резкий скачок усилия – сигнал о заклинивании или перекосе |

| Точка приложения силы | Только на прочную обойму (внутреннюю или внешнюю), строго по центру |

Ремонт шаровых опор и сайлентблоков своим прессом

Самодельный гидравлический пресс – незаменимый инструмент для замены шаровых опор и сайлентблоков в условиях гаража. Он обеспечивает необходимое усилие для запрессовки/выпрессовки деталей без деформации посадочных мест. Конструкция с регулируемыми упорами и съемными насадками адаптируется под различные узлы подвески и рычаги.

Ключевое преимущество самодельного пресса – точный контроль над процессом. Вы избегаете ударных нагрузок (как при кустарном выбивании молотком), сохраняя геометрию компонентов. Равномерное распределение давления исключает перекосы при установке новых элементов, напрямую влияя на долговечность ремонта.

Замена шаровых опор:

- Демонтируйте рычаг подвески с автомобиля, зафиксируйте его на станине пресса

- Подберите оправки: цилиндрическая насадка (диаметром меньше корпуса опоры) – с тыльной стороны, приемная втулка с отверстием под палец – спереди

- Выпрессуйте старую опору плавным движением домкрата, контролируя параллельность толкателя

- Очистите посадочное гнездо от загрязнений, смажьте новую деталь графитовой смазкой

- Запрессуйте шаровую, следя за положением пальца (должен двигаться без заклинивания)

Замена сайлентблоков:

- Используйте комбинацию оправок: наружная – с выемкой под резину, внутренняя – для выдавливания втулки

- При запрессовке новых сайлентблоков совмещайте метки на втулке и рычаге (угловая ориентация критична!)

- Для резинометаллических шарниров с внешней обоймой применяйте конусные переходники

- Избегайте перекоса: давление строго по оси втулки, иначе резина повредится при монтаже

| Компонент | Типовое усилие пресса | Особенности оснастки |

|---|---|---|

| Шаровая опора легкового авто | 5-12 тонн | Требует оправки с фиксацией от проворота |

| Сайлентблок переднего рычага | 3-8 тонн | Необходимы сменные втулки под диаметр обоймы |

| Реактивная тяга | 10-15 тонн | Обязательны мощные направляющие шпильки |

Важно: Всегда используйте защитные кожухи на шток домкрата и проверяйте устойчивость станины перед работой. Для сложных узлов (например, сайлентблоки с плавающей втулкой) предварительно изучите схему установки от производителя.

Техническое обслуживание гидравлической системы

Регулярно контролируйте уровень и состояние гидравлической жидкости в бачке. Используйте только масло, рекомендованное производителем насоса (обычно И-20А, И-30А или аналоги). Помутнение, пена или посторонние частицы в жидкости указывают на необходимость немедленной замены. Проверку проводите при полностью опущенном поршне пресса на холодном оборудовании.

Еженедельно осматривайте все гидравлические линии, фитинги и уплотнения на предмет утечек масла. Даже незначительные подтекания приводят к падению давления и загрязнению рабочей зоны. Особое внимание уделите области вокруг штока гидроцилиндра – появление масляной пленки на его поверхности свидетельствует об износе манжет. Проверяйте надежность затяжки резьбовых соединений.

Ключевые процедуры ТО

Замена жидкости и фильтров:

- Полностью сливайте отработанное масло не реже 1 раза в год или после 500 циклов

- Промывайте бак чистой жидкостью перед заливкой нового масла

- Меняйте всасывающий фильтр при каждой замене масла, напорный – при загрязнении

Обслуживание гидроцилиндра:

- Регулярно очищайте шток от грязи мягкой ветошью

- Смазывайте шток специальной консистентной смазкой для гидроцилиндров

- Контролируйте состояние грязесъемника и сальников

| Параметр | Периодичность проверки |

| Давление в системе (манометром) | Перед каждым использованием |

| Состояние гибких рукавов | Ежемесячно |

| Работа предохранительного клапана | Ежеквартально |

Обязательно стравливайте воздух из системы после замены жидкости или длительного простоя – медленно прокачайте пресс вхолостую 5-7 циклов. Избегайте перегрузок, превышающих расчетное давление вашей конструкции – это вызывает перегрев масла и разрушение уплотнений. Храните пресс с опущенным поршнем во избежание деформации штока.

Фотоотчеты сборки и примеры работ в гаражных условиях

Фотоотчеты наглядно демонстрируют этапы создания гидравлического пресса: от резки металла по чертежам до финальной обкатки. Реальные примеры сборки в гаражах подтверждают, что даже без профессионального оборудования можно добиться надежной конструкции при соблюдении технологии сварки и расчетов нагрузок.

Гаражные проекты отличаются импровизацией: многие используют доступные материалы (списанные домкраты, швеллеры б/у, обрезки толстостенных труб). Фотофиксация критически важных узлов – сварных швов станины, крепления гидроцилиндра, системы безопасности – помогает новичкам избежать фатальных ошибок.

Разбор реализованных проектов

- Пресс на 15 тонн (Дмитрий, г. Тверь): Рама из швеллера 120 мм, домкрат от КАМАЗа. Фото показывают усиление зоны упора съемными ребрами жесткости и самодельный перепускной клапан для плавного хода.

- Модель с ЧПУ-платформой (Алексей, г. Самара): Автоматизированная подача деталей. В отчете – этапы фрезеровки направляющих каретки и подключение шаговых двигателей к блоку управления.

- Компактный пресс 8т (Игорь, г. Пермь): Для ограниченного пространства. На снимках – складная конструкция станины и использование автомобильного подкатного домкрата с доработанным золотником.

| Ключевой узел | Частые решения на фото | Типичные ошибки |

| Станина | Двойные швеллеры с перекрестными стяжками, усиление углов косынками | Сварка встык без провара, недостаточная толщина полок (менее 8 мм) |

| Подвижная платформа | Направляющие из полированных штоков, запрессованные втулки, регулировочные гайки по бокам | Отсутствие защиты от проворота, люфт более 1 мм |

| Гидравлика | Манометр с редуктором, быстросъемы для домкрата, защитный кожух шланга | Перегибы рукавов, отсутствие страховочной цепи под домкратом |

На испытаниях в отчетах фиксируют поведение пресса под максимальной нагрузкой: деформацию станины, крен платформы, утечки масла. Успешные проекты объединяет использование контрольных шаблонов при сварке и тестовое прокачивание гидросистемы перед установкой домкрата.

Список источников

Для создания подробной статьи о самостоятельном изготовлении гидравлического пресса в автосервисе необходимы технически точные и визуально понятные материалы. Основные источники должны включать документацию по конструкции, безопасности и практической реализации проекта.

Ниже перечислены категории ресурсов, предоставляющих критически важную информацию: чертежи узлов, схемы гидравлических систем, фотографии сборки и требования к комплектующим. Все материалы требуют перепроверки на соответствие техническим стандартам.

- Форумы автомехаников и инженеров-энтузиастов – обсуждения готовых проектов с детальным разбором ошибок и модификаций.

- Видеоинструкции на платформах типа YouTube – пошаговые ролики сборки прессов разных типов (бутылочных, рамных).

- Технические блоги о самодельном оборудовании – аналитика по выбору домкратов, расчету станины, сварным соединениям.

- Специализированные пособия по гидравлике – справочники по давлению, параметрам цилиндров, клапанным блокам.

- Архивы чертежей в формате DWG/SVG – схемы силовых рам, платформ, упоров с размерами и допусками.

- Нормативы ГОСТ/ОСТ на станочное оборудование – требования к устойчивости, защитным ограждениям, нагрузочной способности.

- Производители комплектующих – каталоги гидроцилиндров, манометров, стального проката с техническими характеристиками.