Гидрокомпенсатор ВАЗ-2112 - устройство, поломки, устранение

Статья обновлена: 01.03.2026

Гидрокомпенсаторы – ключевые элементы газораспределительного механизма двигателей ВАЗ-2112.

Они автоматически регулируют тепловые зазоры клапанов, устраняя необходимость ручной настройки.

Понимание их устройства, принципа работы и типичных неисправностей критически важно для поддержания стабильной работы силового агрегата.

Эта статья детально рассматривает назначение гидрокомпенсаторов, их технические параметры, распространённые проблемы и эффективные методы их устранения.

Базовое назначение гидрокомпенсаторов в ГРМ

Гидрокомпенсаторы в газораспределительном механизме (ГРМ) ВАЗ-2112 служат для автоматической регулировки теплового зазора между кулачком распредвала и клапаном. Они полностью устраняют необходимость ручной подстройки зазоров, характерную для механических толкателей.

Благодаря работе масляной системы двигателя, гидрокомпенсаторы мгновенно реагируют на температурное расширение деталей и износ сопрягаемых элементов. Это обеспечивает постоянное плотное прилегание клапана к седлу без увеличенных зазоров.

Ключевые функции

- Автоматическая компенсация зазоров при нагреве/охлаждении двигателя

- Снижение ударных нагрузок на клапанную группу

- Поддержание точной фазы газораспределения

- Устранение характерного цокота клапанов

Принцип работы основан на гидравлике: масло под давлением поступает в полость компенсатора, перемещая плунжерную пару. Это создает жесткую связь между распредвалом и клапаном, исключая потерю энергии на ударное взаимодействие.

| Параметр | Без гидрокомпенсаторов | С гидрокомпенсаторами |

|---|---|---|

| Регулировка зазора | Ручная (каждые 15-30 тыс. км) | Автоматическая (постоянно) |

| Шумность ГРМ | Повышенная ("цокот") | Минимальная |

| Стабильность мощности | Снижается при износе | Сохраняется на протяжении ресурса |

Важно: корректная работа возможна только при исправной масляной системе и использовании рекомендованного масла. Недостаточное давление или вязкость масла приводят к сбоям в компенсации зазоров.

Конструктивные особенности гидрокомпенсаторов на 16-клапанных двигателях

На 16-клапанных двигателях ВАЗ-2112 гидрокомпенсаторы выполнены в виде гидротолкателей шаровидной формы, установленных непосредственно между кулачками распредвалов и клапанными стержнями. Каждый компенсатор размещается в индивидуальном посадочном отверстии головки блока цилиндров (ГБЦ), где фиксируется стопорными сухарями для предотвращения проворачивания.

Конструктивно гидротолкатель включает герметичный корпус с запрессованной плунжерной парой: внутренней пружиной, шариковым обратным клапаном и подвижным плунжером. Масло подается через вертикальный канал в ГБЦ и боковое отверстие в корпусе компенсатора, создавая давление в масляной полости для автоматической регулировки зазора.

Ключевые отличия от 8-клапанных моторов

- Тип элементов: Вместо грибкообразных гидроопор (8V) используются компактные шарообразные гидротолкатели.

- Схема установки: Компенсаторы интегрированы в толкатели клапанов, а не размещаются отдельно в ГБЦ.

- Система смазки: Индивидуальные масляные каналы для каждого из 16 компенсаторов (против 8 в базовых моторах).

- Точность регулировки: Требует минимальных допусков изготовления (±0.01 мм) из-за высокой плотности расположения клапанов.

| Параметр | Характеристика |

| Диаметр корпуса | 22 мм |

| Высота (номинальная) | 72.2 мм |

| Рабочий ход плунжера | 2.0–2.5 мм |

| Давление масла | не ниже 1.5 бар |

Материал корпуса – высокопрочная сталь с износостойким карбонитридным покрытием, обеспечивающим минимальное трение о кулачки распредвала. Плунжерная пара изготавливается методом селективной сборки с допуском 3–5 микрон для исключения утечек масла.

Основные технические характеристики оригинальных деталей

Оригинальные гидрокомпенсаторы для ВАЗ-2112 производятся в соответствии со спецификациями АвтоВАЗа. Они предназначены для работы в системе смазки двигателя с номинальным давлением масла 3.5-4.5 бар при температуре до +150°C. Габариты и посадочные размеры строго соответствуют конструктивным требованиям 16-клапанного двигателя.

Ключевые параметры включают использование высококачественных стальных сплавов для корпуса и плунжерной пары. Точность обработки рабочих поверхностей обеспечивает минимальный зазор в сопряжениях (1-5 мкм), что критично для герметичности камеры высокого давления. Ресурс оригинальных деталей составляет 80-100 тыс. км при условии применения рекомендованных масел.

| Характеристика | Значение |

|---|---|

| Производитель | ОАО "АвтоВАЗ" |

| Материал корпуса | Хромомолибденовая сталь |

| Диаметр плунжера | 22±0.1 мм |

| Рабочий ход | 2.5-3.0 мм |

| Рабочее давление масла | 3.5-4.5 бар |

| Температурный диапазон | -40°C...+150°C |

| Вес | 97±2 г |

Размеры посадочных мест и требования к допускам

Посадочные отверстия гидрокомпенсаторов в головке блока цилиндров (ГБЦ) ВАЗ-2112 имеют номинальный диаметр 22 мм. Точность геометрии цилиндрической поверхности и соосности напрямую влияет на работоспособность узла.

Допуск на диаметр отверстий в ГБЦ соответствует классу точности H7 (+0.021 мм), а наружный диаметр корпуса гидрокомпенсатора должен соответствовать полю допуска f7 (-0.020 мм). Посадка выбирается с минимальным зазором 0.020-0.041 мм для свободного перемещения компенсатора при исключении перекоса.

Критические параметры и последствия нарушений

- Конусность или овальность отверстий > 0.015 мм – вызывает заклинивание гидрокомпенсатора и нарушение подачи масла.

- Превышение зазора свыше 0.05 мм – приводит к утечкам масла, падению давления и стуку.

- Отклонение от плоскостности опорной поверхности ГБЦ > 0.03 мм – провоцирует перекос компенсатора и неравномерный износ.

Основные методы восстановления параметров:

- Хонингование отверстий при незначительном износе (с сохранением допуска H7).

- Расточка под ремонтный размер (Ø22.05 мм) с установкой специальных компенсаторов.

- Замена ГБЦ при наличии необратимой деформации или глубоких задиров.

Рекомендуемая вязкость моторного масла для корректной работы гидрокомпенсаторов ВАЗ-2112

Гидрокомпенсаторы ВАЗ-2112 критично зависят от качества и вязкостных характеристик моторного масла. Масло выполняет функцию рабочей жидкости внутри компенсатора, обеспечивая своевременное заполнение его полости и поддержание давления. Неправильно подобранная вязкость приводит к нарушению этого процесса.

Оптимальная вязкость масла обеспечивает стабильную подачу жидкости к гидрокомпенсаторам при любых температурных режимах работы двигателя. Слишком густое масло не успевает проникать в зазоры компенсатора на холодном двигателе, а излишне жидкое – не создает необходимого давления при высоких температурах, вызывая их стук.

Ключевые рекомендации по вязкости

Производитель ВАЗ устанавливает четкие требования к вязкости масла для двигателей с гидрокомпенсаторами:

- Основной стандарт: Масла по классификации SAE 5W-30 или 5W-40.

- Диапазон температур:

- 5W-30: Наиболее универсальный вариант для умеренного климата и стандартных условий эксплуатации.

- 5W-40: Предпочтительнее для жаркого климата, частых поездок на высоких оборотах или пробега двигателя свыше 100 000 км (обеспечивает лучшую защиту при высоких температурах).

- Зимняя эксплуатация: Категорически не рекомендуются масла с высоким "зимним" индексом (например, 10W-40 или 15W-40), особенно при температурах ниже -20°C. Они слишком густеют, компенсаторы не успевают заполняться, возникает стук на холодную.

- Качество масла: Обязательно использование масел не ниже класса API SL/SM/SN или ACEA A3/B3, A3/B4. Низкокачественные или контрафактные масла быстро теряют свойства, образуют отложения, забивающие каналы подачи масла к компенсаторам.

Последствия использования неподходящего масла:

- Стук гидрокомпенсаторов: На холодном двигателе (густое масло), на горячем (жидкое масло не создает давления), или постоянно (сильное загрязнение/износ).

- Ускоренный износ: Недостаточная смазка и ударные нагрузки из-за неправильной работы.

- Заклинивание: Отложения от старого или некачественного масла могут закоксовать плунжерную пару компенсатора.

Дополнительные меры для надежной работы:

- Своевременная замена масла и фильтра: Строго соблюдайте межсервисный интервал (рекомендуется не более 10 000 км, в тяжелых условиях – чаще). Старый фильтр создает сопротивление потоку масла.

- Промывка двигателя: При переходе на другой тип/бренд масла или при наличии сильных отложений используйте мягкую промывку (не агрессивные "пятиминутки").

- Контроль состояния масла: Регулярно проверяйте уровень и визуально оценивайте состояние масла (почернение – норма, наличие металлической стружки или сильная загрязненность – тревожный признак).

Рабочее давление масляной системы для срабатывания

Для корректного функционирования гидрокомпенсаторов на ВАЗ-2112 требуется стабильное давление моторного масла в системе смазки. Оптимальные показатели варьируются в диапазоне 3.5–4.5 бар при прогретом двигателе на оборотах 2000–2500 об/мин. Давление ниже 2.5 бар приводит к неполному заполнению внутренней полости компенсаторов, вызывая их неработоспособность.

Критическое значение давления на холостом ходу прогретого мотора должно составлять не менее 1.3–1.6 бар. Падение ниже этого уровня провоцирует стук гидрокомпенсаторов из-за недостаточной подачи масла. При запуске холодного двигателя кратковременное давление может достигать 5–6 бар, что является нормой и не вызывает повреждений.

Типичные проблемы и решения

Основные неисправности, связанные с давлением масла:

- Износ масляного насоса – замена или восстановление геометрии крышки насоса

- Засорение маслоприёмника – очистка сетки от шлама и отложений

- Износ вкладышей коленвала – расточка коленвала с установкой ремонтных вкладышей

- Некондиционное масло – замена на жидкость с допуском 5W-40 или 5W-30 по спецификации API SN/SP

- Залегание редукционного клапана – промывка или замена клапанного механизма

| Параметр | Нормальное значение | Критическое значение |

|---|---|---|

| Давление на холостом ходу (прогретый ДВС) | 1.6–2.0 бар | < 1.3 бар |

| Давление при 2500 об/мин | 3.8–4.5 бар | < 3.0 бар |

| Вязкость масла (100°C) | 12.5–14.5 сСт | < 10.0 сСт |

Диагностика требует проверки манометром на штатных точках замера. При отклонениях последовательно исключают: уровень масла, состояние фильтра, герметичность системы. Использование промывочных составов рекомендовано при наличии отложений в масляных каналах ГБЦ.

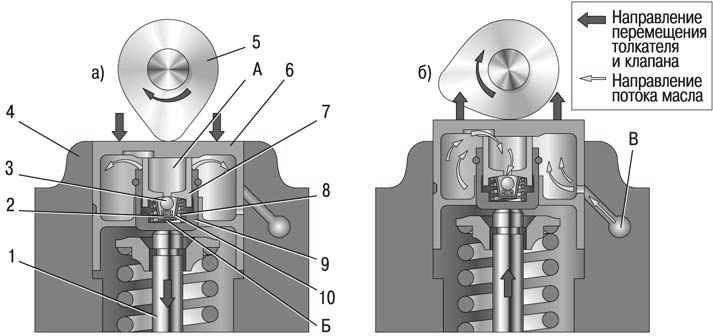

Физический принцип автоматической регулировки зазора

Основу работы гидрокомпенсатора составляет принцип гидравлического замка. Внутри его корпуса находится подвижный плунжер, внутри которого расположен обратный шариковый клапан и пружина. Плунжер и корпус образуют прецизионную пару с минимальным зазором.

Моторное масло под давлением (обычно 3-5 атм в системе ВАЗ) подается по каналам в головке блока цилиндров к посадочному месту гидрокомпенсатора и далее внутрь него через специальное отверстие. Это давление преодолевает усилие слабой пружины внутри плунжера и открывает шариковый клапан.

Последовательность работы при автоматической регулировке:

- Заполнение маслом: В момент, когда кулачок распредвала не давит на толкатель (коромысло) и гидрокомпенсатор, масло через открытый клапан заполняет внутреннюю полость под плунжером.

- Закрытие клапана и создание жесткой опоры: Когда кулачок начинает набегать, он давит через толкатель на корпус гидрокомпенсатора. Корпус начинает двигаться вниз, перекрывая масляный канал. Давление масла под плунжером резко возрастает, шариковый клапан мгновенно закрывается под действием этого давления и усилия своей пружины. Масло оказывается "запертым" в полости под плунжером. Поскольку жидкость практически несжимаема, вся конструкция (корпус + плунжер) становится абсолютно жесткой, передавая усилие от кулачка на клапан через толкатель без зазора.

- Компенсация зазора: Если тепловой зазор между гидрокомпенсатором и кулачком распредвала увеличивается (например, из-за нагрева двигателя), в момент отсутствия давления кулачка плунжер под действием пружины внутри него выдвигается чуть дальше из корпуса. Это создает дополнительный объем под плунжером. Масло, поступающее через открывшийся клапан, заполняет этот объем.

- Автоматическая подстройка: При следующем нажатии кулачка, это дополнительное количество "запертого" масла позволяет плунжеру занять положение, при котором корпус и плунжер снова образуют жесткую конструкцию, но уже на новом уровне, компенсируя возросший зазор. Аналогично происходит подбор масла внутрь при износе деталей ГРМ.

- Микроподтекание (утечка): Во время фазы давления кулачка, когда гидрокомпенсатор работает как жесткий элемент, происходит незначительная утечка (микроподтекание) масла через микроскопический зазор между плунжером и корпусом. Эта утечка необходима для предотвращения заклинивания и позволяет плунжеру плавно вжиматься внутрь корпуса при износе деталей привода клапанов, поддерживая нулевой зазор.

Ключевой результат: Гидрокомпенсатор постоянно, в каждый момент времени и при любом тепловом состоянии двигателя, автоматически поддерживает нулевой тепловой зазор в приводе клапанов. Это достигается за счет динамического изменения своей эффективной длины путем изменения объема "запертой" внутри него несжимаемой жидкости (масла), компенсируя как тепловое расширение деталей, так и их естественный износ.

Цикл работы: от подачи масла до компенсации зазора

При вращении распредвала кулачок освобождает гидрокомпенсатор, создавая разрежение в его плунжерной паре. Масло под давлением из системы смазки двигателя поступает через каналы ГБЦ и входное отверстие компенсатора, заполняя внутреннюю полость. Шариковый клапан в плунжере открывается, позволяя маслу проникнуть в рабочую камеру.

При набегании кулачка на компенсатор корпус начинает перемещаться вниз, перекрывая масляный канал. Давление внутри камеры резко возрастает, шариковый клапан мгновенно закрывается, запирая масло. Несжимаемая жидкость превращает плунжерную пару в жесткий элемент, выдвигающий плунжер до полного устранения зазора между кулачком и толкателем клапана. Это обеспечивает безударное нажатие на клапан.

Фазы рабочего цикла

| Фаза | Процесс | Результат |

|---|---|---|

| Заполнение | Масло поступает через входное отверстие при сбросе нагрузки | Компенсация утечек, выравнивание давления |

| Гидрозатвор | Закрытие шарикового клапана под давлением кулачка | Создание несжимаемого "тела" в плунжере |

| Компенсация | Передача усилия кулачка через масляный столб на клапан | Выбор теплового зазора без ударных нагрузок |

| Сброс | Страгивание шарика при падении давления после прохода кулачка | Выравнивание давления с системой смазки |

Цикл повторяется при каждом обороте распредвала. Критическое значение имеют:

1) Достаточное давление масла (минимум 2 атм на холостом ходу)

2) Отсутствие засоров в масляных каналах

3) Целостность плунжерной пары и шарикового клапана

Точное расположение элементов в головке блока цилиндров

В 16-клапанной ГБЦ ВАЗ-2112 гидрокомпенсаторы размещены вертикально в специальных посадочных гнездах между коромыслами (рокерами) и торцами клапанов. Каждый цилиндр оснащен четырьмя гидрокомпенсаторами – по одному на каждый клапан (два впускных и два выпускных). Они расположены симметрично относительно оси цилиндров, с четкой ориентацией на рабочие кулачки распределительных валов.

Гидрокомпенсаторы установлены в каналах ГБЦ строго над направляющими втулками клапанов. Верхняя часть каждого компенсатора контактирует с регулировочной пяткой коромысла, а нижний торец – с тыльной стороной тарелки клапана. Распределительные валы (впускной и выпускной) зафиксированы в постелях над коромыслами, обеспечивая точное воздействие кулачков на гидрокомпенсаторы через рокеры.

Схема расположения компонентов

| Элемент | Позиция в ГБЦ | Взаимосвязь с гидрокомпенсатором |

|---|---|---|

| Коромысло (рокер) | Над гидрокомпенсатором | Передает усилие от кулачка распредвала на торец компенсатора |

| Распределительный вал | В верхней постели ГБЦ | Кулачок воздействует на плечо коромысла |

| Направляющая втулка клапана | Под гнездом гидрокомпенсатора | Фиксирует траекторию движения клапана |

| Клапан (впускной/выпускной) | Нижняя часть канала | Торец стержня контактирует с плунжером компенсатора |

Порядок взаимодействия элементов:

- Кулачок распредвала набегает на коромысло

- Коромысло передает усилие на гидрокомпенсатор

- Плунжерная пара компенсатора преобразует давление

- Шток клапана перемещается вниз

Критичные требования к расположению:

- Оси гидрокомпенсаторов должны быть строго перпендикулярны плоскости ГБЦ

- Зазор между рокером и кулачком распредвала – нулевой (обеспечивается гидрокомпенсатором)

- Монтажные каналы подачи масла совмещаются с масляными отверстиями в постелях

Визуальная идентификация гидрокомпенсаторов под клапанной крышкой

Гидрокомпенсаторы ВАЗ-2112 расположены в головке блока цилиндров, над каждым клапаном. После снятия клапанной крышки они визуально представляют собой небольшие металлические цилиндры (стаканы), частично утопленные в посадочные гнёзда. В верхней части каждого гидрокомпенсатора видна рабочая поверхность в виде шлифованного круга, контактирующая с кулачком распредвала.

Для корректного осмотра необходимо очистить зону от масляных отложений. Идентифицировать конкретный гидрокомпенсатор можно по его позиции относительно цилиндров: они установлены в два ряда (по 8 штук), соответствующих впускному и выпускному валам. Нумерация цилиндров (1-4) начинается со стороны ремня ГРМ.

Признаки проблем при визуальном осмотре

Косвенные показатели неисправности:

- Заметная разница в высоте выступающей части стаканов в одном ряду.

- Наличие глубоких задиров или царапин на рабочей поверхности.

- Сильные отложения масляного нагара на корпусе, особенно в зоне сливных отверстий.

- Видимые подтёки масла вокруг посадочного гнезда.

| Элемент гидрокомпенсатора | Нормальное состояние | Признак износа |

|---|---|---|

| Рабочая поверхность (торец) | Ровная, гладкая, без локальных выработок | Вмятины от кулачка, конусность, ступеньки |

| Боковая поверхность | Чистая, допускается равномерный масляный слой | Задиры, риски, прикипевший нагар |

| Посадочное гнездо в ГБЦ | Сухое, без подтёков | Следы масла, свидетельствующие о потере герметичности |

Важно: Окончательная диагностика требует проверки зазора и производительности. Для этого после визуального осмотра гидрокомпенсатор демонтируют и проверяют его подвижность, отсутствие заклинивания и степень сжатия под нагрузкой. Простукивание при работающем двигателе (характерный стук) также указывает на неисправность конкретного элемента.

Обязательные условия для нормального функционирования системы

Стабильная работа гидрокомпенсаторов ВАЗ-2112 требует строгого соблюдения технических параметров системы газораспределения и смазки. Нарушение любого из ключевых условий приводит к характерным стукам, ускоренному износу деталей и потере мощности двигателя.

Критически важными факторами являются качество и характеристики моторного масла, состояние масляных каналов, точность зазоров в сопрягаемых компонентах и общая исправность смежных систем. Пренебрежение этими требованиями гарантированно провоцирует неисправности гидрокомпенсаторов.

Необходимые технические параметры

Масляная система:

- Качество масла: Использование масел с рекомендованной вязкостью (5W-30, 5W-40, 10W-40) и классом качества не ниже API SL/CF или ACEA A3/B4.

- Чистота масла и фильтра: Своевременная замена масла (каждые 10-15 тыс. км) и масляного фильтра. Отсутствие загрязнений и шлама в каналах.

- Давление масла: Стабильное давление в системе (3.5-4.5 бар на прогретом двигателе при 2000 об/мин). Проверяется манометром.

Механические требования:

- Точная геометрия постелей распредвала и исправность его шеек (отсутствие выработки, задиров).

- Правильная установка распредвала (допустимый осевой люфт не более 0.15 мм).

- Чистота и целостность масляных каналов в ГБЦ и самих гидрокомпенсаторах (отсутствие закупорки, ржавчины).

Сопрягаемые компоненты:

| Элемент | Требование |

|---|---|

| Клапанные пружины | Равная упругость, отсутствие поломок или просадки |

| Толкатели/коромысла | Отсутствие задиров, изгиба, равномерный износ |

| Прокладка ГБЦ | Герметичность масляных каналов |

Эксплуатационные условия:

- Избегание длительной работы на высоких оборотах при непрогретом двигателе.

- Минимизация режимов "холодного пуска" в сильные морозы без предпускового подогревателя.

- Недопущение перегрева двигателя (температура охлаждающей жидкости выше 105°C).

Характерные стуки при запуске холодного двигателя: первичная диагностика

Стук гидрокомпенсаторов на холодном двигателе ВАЗ-2112 проявляется как ритмичное "цоканье" или "стрекотание" в верхней части двигателя, наиболее отчетливо слышимое при 1500-2500 об/мин. Звук обычно усиливается в первые 1-3 минуты после запуска и полностью пропадает или значительно ослабевает после прогрева мотора до рабочей температуры. Локализация шума – область клапанной крышки, при этом стук не меняет свою интенсивность при выжиме сцепления.

Отличительная особенность – симметричность звука по всей головке блока цилиндров. При диагностике важно исключить похожие стуки от других узлов: детонации (глухие удары под нагрузкой), износа шатунных вкладышей (усиливается при резком нажатии на газ) или поршневой группы (тупые удары на холостом ходу). Проверку начинают с прослушивания двигателя стетоскопом или металлическим прутком, прикладывая его к точкам возле каждого гидрокомпенсатора.

Алгоритм первичной диагностики

Порядок действий при выявлении стука:

- Определение зоны шума: Прослушать клапанную крышку в зоне каждого цилиндра для выявления конкретного "виновника" или группы.

- Проверка масла:

- Уровень на щупе (должен быть между метками min/max)

- Качество: черный цвет, сильная загущенность или разжижение, наличие металлической стружки

- Соответствие вязкости сезону (5W-40, 10W-40)

- Оценка времени исчезновения: Фиксация, через сколько минут после запуска стук пропадает. Продолжительный стук (более 5 мин) указывает на критичные проблемы.

Возможные причины на этапе первичной проверки:

| Причина | Сопутствующие признаки |

|---|---|

| Загрязнение/закоксовывание | Густое темное масло, нагар на крышке маслозаливной горловины |

| Износ плунжерной пары | Стук не исчезает после прогрева, локальный звук у одного компенсатора |

| Засорение масляных каналов | Низкое давление масла (горит лампа), стук у нескольких компенсаторов |

| Неисправность редукционного клапана | Посторонний шум от масляного фильтра, колебания давления |

Важно: Если стук сохраняется после полного прогрева, сопровождается падением давления масла или не исчезает после замены масла и фильтра – требуется углубленная диагностика с демонтажем клапанной крышки и проверкой зазоров.

Непрерывный стук на прогретом моторе - тревожный симптом

Стук гидрокомпенсаторов на прогретом двигателе ВАЗ-2112 сигнализирует о критических неисправностях в системе смазки или механизме ГРМ. В отличие от кратковременного шума на "холодную", который может исчезать после нагрева, непрерывный стук при рабочей температуре 90-95°С требует немедленной диагностики.

Игнорирование проблемы приводит к ускоренному износу кулачков распредвала, деформации толкателей и масляному голоданию двигателя. В перспективе это вызывает сокращение ресурса мотора на 30-40% и риск заклинивания клапанного механизма.

Распространенные причины и методы устранения

| Причина | Способ решения |

|---|---|

| Низкое давление масла | Замена масляного насоса, проверка редукционного клапана, чистка маслоприемника |

| Засорение масляных каналов | Промывка системы двигателя специальными составами, механическая чистка гидрокомпенсаторов |

| Износ плунжерных пар | Замена неисправных гидрокомпенсаторов (рекомендуется комплектом) |

| Несоответствие масла | Срочная замена масла и фильтра на рекомендованные по SAE 5W-40/10W-40 |

| Деформация посадочных мест ГБЦ | Шлифовка поверхности головки блока, замена деформированных деталей |

Алгоритм диагностики:

- Проверить уровень и состояние масла щупом

- Измерить давление масла манометром на прогретом моторе

- Выявить стучащий компенсатор с помощью акустического стетоскопа

- Произвести визуальный осмотр при снятой клапанной крышке

При замене гидрокомпенсаторов обязательна промывка системы специальной присадкой в течение 10-15 минут работы на холостых оборотах. После установки новых деталей дайте мотору поработать 5-7 минут на 2000-2500 об/мин для удаления воздушных пробок из масляной системы.

Неравномерная работа двигателя как признак проблем

Неисправные гидрокомпенсаторы на ВАЗ-2112 напрямую провоцируют неравномерную работу двигателя, часто называемую "троением". Нарушенный тепловой зазор клапанов из-за выхода из строя компенсаторов приводит к неполному закрытию или открытию клапанов в цилиндрах. Это вызывает хаотичные пропуски воспламенения топливно-воздушной смеси в одном или нескольких цилиндрах.

Двигатель теряет стабильность оборотов, появляется ощутимая вибрация на холостом ходу и под нагрузкой. Особенно заметны скачки оборотов при плавном нажатии на педаль газа. В запущенных случаях мотор начинает "дергаться" при движении на низких оборотах, а из выхлопной трубы слышны приглушенные хлопки из-за неправильного сгорания смеси.

Основные причины и методы устранения

Ключевыми причинами неисправности гидрокомпенсаторов, вызывающими троение, являются:

- Загрязнение масляных каналов: Продукты износа или низкокачественное масло забивают каналы подачи масла в компенсатор.

- Износ плунжерной пары: Естественная выработка приводит к утечке масла и потере компенсатором жесткости.

- Масляное голодание: Низкий уровень масла, забитый масляный фильтр или неисправный масляный насос.

- Завоздушивание гидросистемы: Попадание воздуха из-за недостатка масла или после замены компенсаторов.

Для решения проблемы требуется последовательная диагностика:

- Проверить уровень и состояние моторного масла, при необходимости заменить с промывкой системы.

- С помощью акустической диагностики (стетоскопом) определить конкретные неисправные компенсаторы по характерному стуку.

- Демонтировать клапанную крышку для визуального осмотра и проверки свободного хода компенсаторов.

- Промыть или заменить дефектные гидрокомпенсаторы, используя только оригинальные или рекомендованные производителем аналоги.

Регулярная замена масла и фильтра строго по регламенту – основная мера профилактики. При замене компенсаторов обязательно заполните их маслом перед установкой, чтобы исключить завоздушивание. После ремонта дайте двигателю поработать на холостом ходу 5-10 минут для саморегулировки системы.

Снижение мощности и повышенный расход топлива

Неисправные гидрокомпенсаторы нарушают тепловые зазоры клапанов, приводя к неполному закрытию впускных/выпускных каналов. Это снижает компрессию, вызывает утечки топливно-воздушной смеси и некорректное сгорание. Двигатель теряет КПД, вынужденно компенсируя потери увеличением подачи топлива при одинаковой нагрузке.

Постоянная работа с нарушенными фазами газораспределения провоцирует перегрев клапанов, детонацию и повышенную нагрузку на катализатор. Система управления двигателем фиксирует отклонения через датчики кислорода и детонации, но не может полностью скорректировать последствия механической неисправности, усугубляя перерасход.

Основные причины и решения

Типичные проблемы гидрокомпенсаторов, влияющие на мощность и расход:

- Загрязнение масляных каналов:

- Признаки: Стук на холодную/горячую, медленная реакция на обороты

- Решение: Промывка системы смазки, замена масла и фильтра на допуски по мануалу

- Износ плунжерных пар:

- Признаки: Постоянный стук, не исчезающий после прогрева

- Решение: Замена дефектных гидрокомпенсаторов с проверкой посадочных мест в ГБЦ

Дополнительные меры диагностики:

- Проверка давления масла (минимум 1.5-2 бар на холостом ходу)

- Контроль уровня и вязкости масла (рекомендуется 5W-30/5W-40)

- Анализ состояния масла на наличие металлической стружки

| Симптом | Диагностика | Экспресс-меры |

|---|---|---|

| Падение мощности при разгоне | Замер компрессии, тест ЭБУ на ошибки | Очистка масляных магистралей спецсоставами |

| Рост расхода на 10-15% | Контроль времени наполнения гидрокомпенсаторов | Замена масла с промывкой перед зимним сезоном |

Фильтрация масла: как грязь влияет на работоспособность гидрокомпенсаторов

Гидрокомпенсаторы ВАЗ-2112 крайне чувствительны к чистоте моторного масла. Их точная работа зависит от беспрепятственного прохождения масла через микроскопические каналы плунжерных пар. Абразивные частицы и отложения, присутствующие в загрязненной смазке, действуют как разрушающий фактор для прецизионных деталей механизма.

Накопление грязи приводит к блокировке шарикового клапана или заклиниванию плунжера в гильзе. Это нарушает герметичность внутренней камеры гидрокомпенсатора, препятствуя заполнению маслом под давлением. Результатом становится потеря функции автоматической регулировки тепловых зазоров клапанов.

Последствия загрязнения масла и меры борьбы

| Проблема | Причина | Решение |

|---|---|---|

| Стук гидрокомпенсаторов | Забитые грязью масляные каналы, препятствующие наполнению камеры | Замена масла и фильтра, промывка системы |

| Заклинивание плунжерной пары | Абразивный износ от твердых частиц или лаковые отложения | Механическая очистка или замена компенсаторов |

| Нестабильная работа клапанов | Потеря герметичности шарикового клапана из-за загрязнений | Применение высокоэффективных масляных фильтров |

Для предотвращения неисправностей критически важны:

- Соблюдение регламента замены масла (не реже 10-15 тыс. км)

- Использование оригинальных или качественных аналогов масляных фильтров

- Применение масел с моющими присадками (допуск ACEA A3/B4)

- Промывка двигателя при переходе на другой тип масла

Последствия использования некондиционного моторного масла

Некондиционное масло быстро теряет вязкостные свойства, особенно при высоких температурах. Это приводит к истончению масляной пленки между трущимися поверхностями гидрокомпенсаторов и распредвала. Усиливается прямой контакт металла, вызывая абразивный износ рабочих поверхностей плунжеров и внутренних втулок компенсаторов.

Несоответствие заявленным характеристикам провоцирует образование низкотемпературных отложений и лаковых налетов. Смолистые отложения закоксовывают каналы подачи масла в гидрокомпенсаторах, блокируют движение шарикового клапана и плунжерной пары. Результат – потеря герметичности камеры высокого давления и необратимое заклинивание элемента.

Основные проблемы и их проявления

Характерные признаки неисправностей:

- Стук в районе клапанной крышки на холодном/горячем моторе

- Нестабильная работа двигателя на холостом ходу

- Увеличенный расход моторного масла

Критичные последствия для ГРМ:

- Деградация противозадирных присадок – усиление ударных нагрузок на кулачки распредвала

- Засорение масляных каналов ГБЦ – масляное голодание компенсаторов

- Прогрессирующий износ посадочных гнезд гидрокомпенсаторов в головке блока

| Параметр масла | Норма | Риск при использовании некондиции |

|---|---|---|

| Индекс вязкости | 140-160 | Загущение на холоде, задержка подачи масла |

| Щелочное число (TBN) | 7.5-9 мгКОН/г | Ускоренное окисление, кислотная коррозия |

| Температура вспышки | >220°C | Угар масла, коксование компенсаторов |

Необратимое повреждение плунжерных пар требует замены гидрокомпенсаторов. При сильном загрязнении системы необходима промывка масляных каналов ГБЦ и замена масляного фильтра. Для профилактики критично применение масел с допуском API SN/SP и вязкостью 5W-30/5W-40, соответствующих спецификациям производителя.

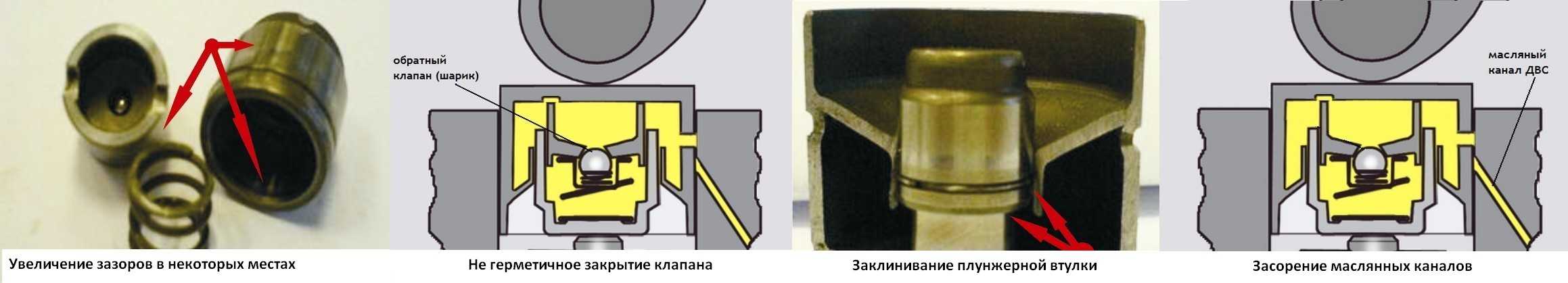

Естественный износ плунжерных пар и срок службы

Плунжерные пары гидрокомпенсаторов ВАЗ-2112 подвержены постепенному механическому износу в процессе эксплуатации. Основные факторы, влияющие на скорость деградации: качество моторного масла, частота его замены, режимы работы двигателя и чистота масляной системы. Микрочастицы загрязнений в масле действуют как абразив, ускоряя выработку прецизионных поверхностей плунжера и втулки.

Расчетный ресурс плунжерной пары при соблюдении регламента ТО составляет 80 000–120 000 км пробега. Критический износ проявляется увеличением зазора между плунжером и гильзой, что нарушает герметичность камеры высокого давления. Это приводит к необратимой потере производительности компенсатора даже после промывки.

Характерные признаки износа

- Стук на прогретом двигателе после выхода на рабочую температуру

- Увеличение времени "затухания" стука после запуска мотора

- Неравномерный шум ГРМ на всех режимах работы

Факторы, сокращающие ресурс

| Фактор | Последствие для плунжерной пары |

|---|---|

| Использование некондиционного масла | Ускоренная абразивная выработка |

| Перегрев двигателя | Деформация элементов, заклинивание |

| Загрязнение масляной системы | Закупорка каналов подачи масла |

| Регулярная работа на высоких оборотах | Повышенные ударные нагрузки |

Способы диагностики и решения

- Контроль давления масла – значения ниже 1.5 бар на холостом ходу сигнализируют о проблемах

- Тест на удержание давления – демонтированный компенсатор должен сопротивляться ручному сжатию

- Промывка масляной системы при первых признаках стука (актуально на пробегах до 60 000 км)

- Замена комплекта ГРМ одновременно с установкой новых гидрокомпенсаторов

Важно: Восстановление изношенных плунжерных пар невозможно – требуется полная замена узла. При установке новых компенсаторов обязательна промывка масляных каналов ГБЦ и замена масляного фильтра.

Повреждение шариковых клапанов: причины и последствия

Шариковые клапаны в гидрокомпенсаторах ВАЗ-2112 выполняют критическую функцию управления потоком масла. Они обеспечивают своевременное открытие/закрытие каналов для подачи масла под давлением в полость компенсатора и его последующей блокировки при заполнении. Нарушение их герметичности или подвижности напрямую влияет на работу всей системы ГРМ.

Повреждения этих клапанов проявляются в виде негерметичного закрытия или заклинивания. В первом случае масло не удерживается в полости компенсатора, во втором – подача масла вообще прекращается. Оба сценария приводят к потере основного функционала гидрокомпенсатора.

Основные причины повреждения шариковых клапанов

- Абразивный износ: Попадание механических частиц (продукты износа двигателя, грязь) в масло приводит к образованию задиров на седле клапана и поверхности шарика, нарушая герметичность.

- Залипание шарика: Образование лаковых отложений или нагара на шарике или седле клапана из-за использования некачественного, старого или неподходящего масла, либо перегрева двигателя.

- Деформация седла клапана: Возникает при чрезмерных ударных нагрузках (например, из-за серьезного износа кулачка распредвала) или заводском дефекте.

- Коррозия: Разрушение поверхности шарика или седла под воздействием агрессивных компонентов в масле (часто связано с длительными простоями автомобиля или попаданием влаги/антифриза в масло).

- Усталостное разрушение: Появление микротрещин в материале седла клапана вследствие длительной работы под высокочастотной циклической нагрузкой.

Последствия неисправности шариковых клапанов

- Стук гидрокомпенсаторов: Наиболее характерный симптом. Возникает из-за неполного заполнения компенсатора маслом и наличия зазора между кулачком распредвала и клапаном.

- Снижение компрессии в цилиндрах: Неплотное закрытие впускного или выпускного клапана ГРМ (из-за отсутствия должного усилия от неработающего гидрокомпенсатора) приводит к утечке давления.

- Падение мощности двигателя и ухудшение динамики: Прямое следствие снижения компрессии и нарушения фаз газораспределения.

- Ускоренный износ ГРМ: Ударная нагрузка на кулачки распредвала, рокеры (коромысла), стержни клапанов и их гнёзда при работе с увеличенным зазором.

- Перегрев клапанов: Неплотное закрытие выпускного клапана (из-за отсутствия должного усилия) приводит к прогару его тарелки.

- Повышенный расход масла и загрязнение системы: Просачивание масла через негерметичные клапаны компенсаторов в нерабочие полости способствует угару и образованию дополнительных отложений.

Закоксовывание масляных каналов в головке блока

Основной причиной закоксовывания масляных каналов, питающих гидрокомпенсаторы в головке блока цилиндров (ГБЦ), является использование некачественного моторного масла, несвоевременная его замена или сильный перегрев двигателя. Низкокачественные или отработавшие свой ресурс масла содержат продукты окисления, смолы, нагар и механические частицы, которые выпадают в осадок.

Эти отложения постепенно накапливаются на стенках узких масляных каналов ГБЦ, ведущих к посадочным местам гидрокомпенсаторов. Со временем просвет каналов сужается, а в критических случаях может полностью перекрываться. Это создает барьер для нормальной циркуляции масла под необходимым давлением.

Симптомы, последствия и решение проблемы закоксовки

Главный признак забитых каналов – постоянный стук гидрокомпенсаторов, который не исчезает после прогрева двигателя и не устраняется стандартной заменой самих гидрокомпенсаторов на новые. Стук возникает из-за того, что компенсаторы не получают достаточного количества масла для создания требуемого давления и компенсации зазоров в газораспределительном механизме (ГРМ).

Последствия игнорирования этой проблемы серьезны:

- Ускоренный износ ГРМ: Нескомпенсированные ударные нагрузки быстро выводят из строя кулачки распредвала, рокеры (коромысла) и стержни клапанов.

- Падение мощности двигателя: Неправильные тепловые зазоры нарушают фазы газораспределения, снижая эффективность наполнения цилиндров и очистки от выхлопных газов.

- Увеличение расхода топлива.

- Риск повреждения клапанов и поршней: При критическом увеличении зазора возможен удар клапана по поршню.

Методы решения проблемы закоксовки масляных каналов ГБЦ:

- "Мягкая" промывка масляной системы: Использование специальных промывочных масел или пятиминутных промывок перед заменой масла. Эффективно только на ранних стадиях закоксовки.

- "Жесткая" промывка: Применение агрессивных промывочных составов, заливаемых в старое масло на время работы двигателя (обычно 10-30 минут на холостом ходу). Требует осторожности, может спровоцировать забивание маслоприемника.

- Механическая чистка: Самый надежный, но и самый трудоемкий способ. Требует снятия ГБЦ с двигателя.

- Демонтаж гидрокомпенсаторов, заглушек масляных каналов.

- Тщательная продувка каналов сжатым воздухом.

- Прочистка каналов специальными ершиками, проволокой подходящего диаметра.

- Промывка каналов и всей ГБЦ в ультразвуковой ванне или керосином/растворителем.

- Повторная продувка и контроль проходимости всех каналов.

| Состояние каналов | Давление масла у гидрокомпенсатора | Работа гидрокомпенсатора | Звук |

|---|---|---|---|

| Чистые | Нормальное, стабильное | Корректная, зазор компенсируется | Тихая работа ГРМ |

| Частично закоксованы | Пониженное, нестабильное | Прерывистая, зазор компенсируется с задержкой | Периодический стук (чаще на холодную) |

| Сильно закоксованы/забиты | Очень низкое или отсутствует | Невозможна, гидрокомпенсатор "стоит колом" | Постоянный сильный стук (на холодную и горячую) |

Ключевая рекомендация: Для предотвращения закоксовывания каналов обязательно используйте качественные моторные масла, соответствующие допускам завода-изготовителя (ВАЗ), и меняйте масло вместе с фильтром строго по регламенту, а при тяжелых условиях эксплуатации – даже чаще.

Механические дефекты сопрягаемых поверхностей

Поверхности плунжерной пары (втулки и плунжера), а также седла шарикового клапана подвержены механическим повреждениям в процессе эксплуатации. Нарушение геометрии или микрорельефа этих деталей приводит к потере герметичности, утечкам масла из внутренней полости компенсатора и падению давления.

Основными причинами дефектов выступают абразивный износ от загрязненного масла, задиры из-за масляного голодания, коррозия от влаги или низкокачественной смазки, а также ударные нагрузки при неправильной установке. Особенно критичны повреждения в зоне контакта шарика с седлом клапана.

Типичные дефекты и методы их устранения

| Дефект | Последствия | Решение |

|---|---|---|

| Продольные задиры на плунжере/втулке | Утечки масла, потеря давления | Замена гидрокомпенсатора |

| Выработка посадочного гнезда в ГБЦ | Перекос компенсатора, заклинивание | Расточка гнезда с установкой ремонтной втулки |

| Забоины на седле шарикового клапана | Негерметичность клапана, стук | Притирка седла или замена узла |

| Кольцевая выработка на юбке плунжера | Подсос воздуха, пенизация масла | Замена плунжерной пары |

Важно: При обнаружении дефектов обязательна проверка системы смазки:

- Замена масла и фильтра с промывкой системы

- Контроль давления масла (минимум 1.5-2 бар на холостом ходу)

- Проверка чистоты масляных каналов ГБЦ

Неправильная установка при предыдущем ремонте

Ошибки монтажа гидрокомпенсаторов во время прошлого вмешательства в ГРМ – распространённая причина их преждевременного выхода из строя. Неаккуратность или нарушение регламента приводят к деформации деталей, нарушению геометрии посадочных мест и неправильному распределению нагрузок.

Последствия проявляются характерным металлическим стуком на холодном или горячем двигателе, быстрым износом новых компенсаторов и ускоренной выработкой кулачков распредвала. Часто проблема усугубляется после замены только части гидриков без диагностики смежных узлов.

Типичные ошибки установки и решения

Критичные нарушения и методы их устранения:

- Загрязнение масляных каналов

Промывка системы соляркой/спецжидкостью + замена масла/фильтра - Перепутанные посадочные места

Маркировка старых компенсаторов перед извлечением + установка строго в исходные гнёзда

| Ошибка | Симптомы | Действия |

| Попадание абразива | Задиры на плунжерных парах | Замена ГК + промывка масляной системы |

| Недотяжка постелей | Вибрация, неравномерный шум | Диагностика момента затяжки (20–25 Н∙м) |

- Обязательные этапы после некорректного ремонта:

- Дефектовка головки блока (трещины, деформация плоскости)

- Контроль чистоты масляных каналов щупом-ёршиком

- Проверка давления масла (минимум 2 бар на холостых)

Использование динамометрического ключа при затяжке болтов постелей распредвала и очистка резьбовых соединений от старого герметика предотвращают перекосы. При выявлении повреждений посадочных мест требуется расточка/замена ГБЦ.

Методика прослушивания стуков с помощью стетоскопа

Для точной локализации стука гидрокомпенсатора на ВАЗ-2112 используется механический стетоскоп или его аналог (например, металлический прут). Двигатель предварительно прогревают до рабочей температуры (85-90°C), так как холодные гидрокомпенсаторы могут стучать из-за непрогретого масла, что не является неисправностью. Обороты поддерживаются на холостом ходу.

Характерный стук неисправного гидрика напоминает частое металлическое постукивание "цок-цок-цок", усиливающееся с ростом оборотов. Важно отличать его от стука клапанов (более глухой, редкий) или шатунных вкладышей (низкий, "тяжелый" гул).

Последовательность диагностики

- Установите наконечник стетоскопа на кожух клапанной крышки в зоне проверяемого цилиндра (цилиндры нумеруются от шкива коленвала: 1-й ближе к ремню ГРМ).

- Последовательно перемещайте инструмент вдоль клапанной крышки над каждым гидрокомпенсатором, задерживаясь на 3-5 секунд.

- Сравните громкость звука над каждым элементом: неисправный гидрик издаёт значительно более отчётливый и громкий стук по сравнению с исправными.

- Повторите прослушивание при 2000-2500 об/мин. Стук дефектного компенсатора обычно усиливается.

- Зафиксируйте позиции шумящих элементов для дальнейших действий.

Для уточнения диагноза можно провести альтернативную проверку: надавить на клапанный рычаг (рокер) предполагаемого проблемного гидрокомпенсатора через монтажную лопатку. Если зазор ощутим, а стук временно пропадает или меняет тональность – это подтверждает неисправность именно этого узла.

Тестирование давления масла в системе

Проверка давления масла – обязательная процедура при неисправностях гидрокомпенсаторов ВАЗ-2112. Недостаточное давление препятствует нормальному заполнению гидрокомпенсаторов маслом, приводя к их стуку и ускоренному износу. Измерение позволяет объективно оценить работоспособность масляной системы двигателя.

Для выполнения замера потребуется специальный манометр с переходником, соответствующим резьбе штатного датчика давления масла (обычно М14х1,5). Замеры проводят на прогретом до рабочей температуры (80-90°C) двигателе на разных режимах работы.

Процедура измерения давления масла

- Заглушить двигатель и дать ему остыть для безопасного доступа.

- Выкрутить штатный датчик давления масла из блока цилиндров.

- Установить переходник манометра в освободившееся посадочное место.

- Подключить манометр к переходнику.

- Запустить двигатель и прогреть до рабочей температуры.

- Снять показания манометра:

- На холостом ходу (750-800 об/мин)

- При 2000-2500 об/мин

- При 4000-4500 об/мин

Нормативные значения давления масла для ВАЗ-2112 (8 клапанов):

| Режим работы двигателя | Минимальное давление (бар) | Оптимальное давление (бар) |

|---|---|---|

| Холостой ход | 1.0 | 1.5 - 2.5 |

| 2000-2500 об/мин | 3.0 | 3.5 - 4.5 |

| 4000-4500 об/мин | 4.0 | 4.5 - 6.0 |

Низкое давление: возможные причины и действия

- Недостаточный уровень/вязкость масла: Долить или заменить масло согласно допускам.

- Загрязненный масляный фильтр: Заменить фильтр.

- Износ масляного насоса: Диагностика насоса, замена при необходимости.

- Засорение маслоприемника: Снятие и промывка поддона картера.

- Критический износ вкладышей/шеек коленвала: Капитальный ремонт двигателя.

- Неисправность редукционного клапана: Проверить клапан на заклинивание или износ пружины.

Проверка состояния масляного фильтра и каналов

Загрязненный масляный фильтр или забитые масляные каналы критически влияют на работу гидрокомпенсаторов ВАЗ-2112. Недостаточное давление масла или его загрязненность приводят к недостаточной подаче смазки к гидротолкателям, вызывая их неполное заполнение, стук и ускоренный износ.

Проверку начинают с визуального осмотра и анализа состояния масляного фильтра, затем переходят к контролю чистоты масляных каналов ГБЦ и блока цилиндров, уделяя особое внимание магистралям, ведущим к посадочным местам гидрокомпенсаторов.

Порядок проверки

1. Контроль масляного фильтра:

- Замена по регламенту: Убедитесь, что фильтр заменен не позднее интервала, указанного в руководстве по эксплуатации (обычно каждые 10-15 тыс. км или при каждой замене масла).

- Визуальный осмотр: Проверьте корпус фильтра (если неразборный) на предмет вмятин, повреждений или подтеков масла.

- Анализ старого фильтра (после снятия):

- Разрежьте корпус старого фильтра (если возможно).

- Осмотрите фильтрующий элемент: обильные металлические частицы, крупный мусор, сильное закоксовывание или деформация гофров указывают на серьезные проблемы в системе смазки или критическое загрязнение масла.

- Обратите внимание на наличие и состояние перепускного клапана фильтра (если виден) – он не должен быть заклинен в открытом положении.

- Проверка давления: При наличии стука гидрокомпенсаторов и подозрении на фильтр, измерьте давление масла в системе манометром (должно соответствовать норме для ВАЗ-2112). Резкое падение давления после прогрева или на холостых может косвенно указывать на проблему с фильтром или насосом.

2. Проверка чистоты масляных каналов:

- Снятие и промывка: Для полноценной диагностики каналов ГБЦ и блока цилиндров требуется их демонтаж:

- Снимите головку блока цилиндров (ГБЦ).

- Визуально осмотрите основные масляные магистрали в ГБЦ и блоке на наличие крупных отложений.

- Промойте каналы специальным очистителем масляных систем или керосином под давлением (например, с помощью шприца и тонкой трубки). Особое внимание уделите вертикальным каналам, ведущим от главной магистрали к постелям распредвалов и отверстиям под гидрокомпенсаторы.

- Продуйте все промытые каналы сжатым воздухом для удаления остатков грязи и промывочной жидкости. Убедитесь в полной проходимости.

- Контрольные точки: Ключевые каналы для проверки:

- Главная продольная магистраль в ГБЦ.

- Вертикальные каналы от главной магистрали к опорам распредвалов.

- Отверстия в постелях распредвалов, подающие масло к гидрокомпенсаторам.

- Каналы в самих посадочных местах гидрокомпенсаторов в ГБЦ (убедитесь в отсутствии заусенцев или нагара).

Последствия загрязнения:

| Элемент | Последствия загрязнения | Признаки неисправности |

|---|---|---|

| Масляный фильтр | Падение давления масла, включение перепускного клапана, подача неочищенного масла к компенсаторам | Стук компенсаторов на всех режимах, низкое давление масла |

| Вертикальные каналы ГБЦ | Ограничение подачи масла к распредвалам и гидрокомпенсаторам | Стук компенсаторов, особенно после запуска или на высоких оборотах |

| Отверстия в постелях распредвалов | Недостаточная/неравномерная подача масла к конкретным компенсаторам | Стук отдельных гидрокомпенсаторов |

| Каналы в посадочных местах ГК | Затрудненное поступление/стравливание масла из полости компенсатора | Залипание конкретного гидрокомпенсатора, постоянный стук |

Решение проблем: Обнаружение загрязнения требует немедленного устранения: замена фильтра на качественный новый, промывка каналов (вплоть до снятия ГБЦ), замена моторного масла на соответствующее допускам и вязкости. В запущенных случаях необходима промывка всей масляной системы двигателя специальными составами.

Определение закоксованных элементов визуальным осмотром

Визуальный осмотр доступен после демонтажа гидрокомпенсаторов с двигателя. Тщательно очистите каждый гидрик от масла и нагара, используя ветошь и подходящий очиститель (например, для карбюраторов или тормозов). Это необходимо для выявления реального состояния рабочих поверхностей и каналов.

Основное внимание при осмотре уделите критическим зонам, наиболее подверженным образованию отложений и влияющим на работу плунжерной пары. Закоксовка в этих местах препятствует свободному перемещению деталей внутри гидрокомпенсатора и перекрывает каналы подачи масла.

Ключевые элементы для проверки

Осматривайте следующие компоненты на предмет наличия твердых углеродистых отложений (нагара, лака):

- Поверхность толкателя (бочонка): Особенно тщательно проверяйте отверстие масляного канала на его боковой поверхности и саму рабочую поверхность, контактирующую с кулачком распредвала. Нагар здесь может мешать вращению гидрика в гнезде головки блока.

- Плунжерная пара (корпус и плунжер): Это самый критичный узел. Осмотрите:

- Зазор между плунжером и корпусом гидрокомпенсатора. Видимая закоксовка в этом зазоре – явный признак проблемы.

- Шарик обратного клапана и его седло внутри плунжера. Нагар под шариком или на седле не позволит клапану герметично закрываться.

- Масляные каналы в корпусе и плунжере. Убедитесь, что они не забиты отложениями.

- Пружина плунжера: Проверьте, не закоксованы ли витки пружины, что может мешать ее свободному сжатию и разжатию.

Признаки закоксованности:

- Видимый слой твердого черного или темно-коричневого нагара в указанных местах.

- Плунжер в корпусе гидрокомпенсатора не перемещается свободно от легкого нажатия пальцем или вовсе заклинил.

- Шарик клапана не "ходит" в своем гнезде или не прилипает к седлу при попытке присосать его ртом через отверстие в плунжере (после тщательной очистки и промывки!).

- Масляные каналы визуально перекрыты отложениями.

| Элемент Гидрокомпенсатора | Признаки Закоксовки | Возможные Последствия |

|---|---|---|

| Толкатель (Бочонок) | Нагар на поверхности, забито отверстие маслоканала | Затрудненное вращение в ГБЦ, плохая подача масла внутрь |

| Плунжерная Пара (зазор) | Видимый нагар в зазоре, заклинивание плунжера | Невозможность выбора зазора, стук |

| Шарик и седло клапана | Нагар под шариком/на седле, шарик не двигается | Утечка масла из полости высокого давления, "просадка" гидрика, стук |

| Масляные каналы | Каналы забиты, не просматриваются | Отсутствие подачи/слива масла, неработоспособность |

Важно: Визуальный осмотр на предмет закоксовки – первый и обязательный этап диагностики неисправного гидрокомпенсатора. Обнаружение значительных отложений требует либо интенсивной очистки с использованием специальных средств и методик (с последующей проверкой работоспособности), либо замены гидрокомпенсатора на новый.

Пошаговая процедура демонтажа клапанной крышки

Демонтаж клапанной крышки требует аккуратности для исключения повреждения прокладки и деформации привалочных плоскостей. Любые загрязнения, попавшие в зону газораспределительного механизма, могут вызвать серьезные неисправности двигателя.

Подготовьте необходимые инструменты: набор головок с воротком, торцевой ключ на 10, крестовую и плоскую отвертки, ветошь. Обязательно дождитесь полного остывания двигателя во избежание ожогов.

Порядок выполнения работ

- Отсоедините минусовую клемму аккумуляторной батареи для обесточивания системы.

- Демонтируйте пластмассовый кожух двигатора, открутив крепежные гайки ключом на 10.

- Снимите корпус воздушного фильтра:

- Ослабьте хомут впускного патрубка

- Отсоедините разъем датчика массового расхода воздуха

- Выкрутите три гайки крепления корпуса

- Отожмите фиксаторы и отсоедините высоковольтные провода от свечей зажигания.

- Извлеките провода из пластиковых держателей на клапанной крышке.

- Выкрутите 16 гаек крепления крышки в диагональной последовательности в два этапа:

1 этап Ослабление крепежа на ½ оборота 2 этап Полное выкручивание гаек - Аккуратно снимите клапанную крышку, поддевая её плоской отверткой в местах технологических пазов.

- Накройте открытую зону ГРМ чистой ветошью для защиты от пыли.

Снятие гидрокомпенсаторов: инструменты и меры предосторожности

Для демонтажа гидрокомпенсаторов на ВАЗ-2112 требуется предварительная подготовка двигателя. Снимите клапанную крышку, корпус подшипников распредвала и ремень ГРМ, обеспечив полный доступ к головке блока цилиндров. Тщательно очистите прилегающие поверхности от грязи перед вскрытием.

Каждый гидрокомпенсатор необходимо извлекать строго в последовательности расположения цилиндров. Маркируйте детали при демонтаже – это исключит ошибки при обратной установке. Избегайте переворачивания или встряхивания компенсаторов во избежание вытекания масла из внутренних полостей.

Инструментарий и порядок работ

Необходимые инструменты:

- Торцовые головки на 10 мм, 13 мм с трещоткой

- Динамический ключ для точной затяжки

- Специальные щипцы для гидрокомпенсаторов или магнитный съемник

- Чистые ветошь и пластиковые контейнеры для деталей

- Промывочная жидкость для масляных каналов

Критичные меры предосторожности:

- Работы проводите только на холодном двигателе

- Закройте открытые масляные каналы чистыми заглушками

- Исключите контакт компенсаторов с абразивами или металлической стружкой

- Не прикладывайте ударные нагрузки при извлечении

- Контролируйте чистоту рук и инструмента

| Этап работ | Риск повреждения | Способ предотвращения |

| Извлечение из ГБЦ | Задиры направляющих втулок | Применение щипцов с нейлоновыми накладками |

| Очистка посадочных мест | Загрязнение масляных каналов | Продувка сжатым воздухом до монтажа |

| Хранение демонтированных деталей | Коррозия или смешивание позиций | Помещение в пронумерованные маслозаполненные емкости |

После извлечения сразу осмотрите посадочные гнезда на наличие задиров или эллипсности. Загрязненные компенсаторы промывайте в чистом бензине без разборки, прокачивая плунжерную пару до свободного хода. Отбракуйте детали с механическими повреждения корпуса или стопорных колец.

Чистка посадочных гнезд от нагара и отложений

Тщательная очистка посадочных гнезд гидрокомпенсаторов в головке блока цилиндров (ГБЦ) – обязательный этап при замене или ремонте. Скопившийся нагар и грязь препятствуют правильной посадке элементов, нарушают теплопередачу и могут стать причиной преждевременного выхода из строя новых деталей.

Для работы потребуются: ветошь без ворса, пластиковая щетка (стальная запрещена), деревянный или пластиковый скребок, аэрозольный очиститель карбюратора или универсальный очиститель масляных отложений, сжатый воздух (опционально). Обязательно защитите глаза и кожу от химических средств.

Технология очистки

- Предварительная обработка: Обильно нанесите очиститель на стенки гнезд и дайте растворителю подействовать 5-10 минут для размягчения отложений.

- Механическое удаление:

- Аккуратно соскребите размягченный нагар пластиковым/деревянным скребком. Избегайте царапин на зеркале гнезда!

- Обработайте поверхности пластиковой щеткой, совершая вращательные движения.

- Финишная очистка:

- Протрите гнезда чистой ветошью, удаляя остатки загрязнений.

- Повторно распылите очиститель и продуйте полости сжатым воздухом для удаления мельчайших частиц и остатков жидкости.

- Контроль качества: Убедитесь, что поверхности абсолютно чистые, гладкие, без задиров и видимых отложений. Особое внимание уделите масляным каналам – они должны быть полностью свободны.

Важные предупреждения: Категорически запрещено использовать абразивные материалы, металлические щетки или наждачную бумагу – это повредит посадочную поверхность. Не допускайте попадания продуктов очистки в масляные каналы без последующей продувки. После чистки гнезд обязательно промойте всю ГБЦ.

Промывка гидрокомпенсаторов в бензине или керосине

Промывка гидрокомпенсаторов в бензине или керосине – механический метод очистки от загрязнений, применяемый при стойких засорах масляных каналов. Процедура требует полной разборки ГРМ и извлечения компенсаторов из посадочных гнёзд головки блока цилиндров.

Для эффективной обработки детали последовательно замачивают в чистом бензине (АИ-92/95) или керосине на 20-30 минут, после чего продувают сжатым воздухом. Цикл повторяют до прекращения выхода загрязнений из внутренних полостей. Обязательна финишная промывка в моторном масле для предотвращения коррозии.

Ключевые этапы процедуры

- Демонтаж гидрокомпенсаторов с маркировкой посадочных мест

- Погружение в ёмкость с топливом при комнатной температуре

- Активная очистка:

- Выдержка 20-30 мин

- Многократное ручное сжатие плунжера в жидкости

- Продувка каналов компрессором (2-3 атм)

- Контроль плавности хода плунжерной пары

- Повтор цикла при наличии остаточных загрязнений

Критерии непригодности к восстановлению: механические задиры на корпусе, заклинивание плунжера даже после трёх циклов промывки, нарушение геометрии посадочной поверхности. Непоправимо повреждённые компенсаторы подлежат замене.

| Параметр | Бензин | Керосин |

|---|---|---|

| Скорость очистки | Выше (агрессивный состав) | Ниже |

| Риск коррозии | Выше (гидролиз) | Ниже |

| Безопасность | Низкая (летучесть) | Относительно высокая |

Обязательные условия после промывки: установка новых масляного фильтра и смазочного материала, первичная прокрутка двигателя стартером (10 сек) без запуска для заполнения системы маслом.

Проверка подвижности элементов после чистки гидрокомпенсаторов ВАЗ-2112

После завершения чистки гидрокомпенсаторов критически важно проверить свободу перемещения их внутренних компонентов. Для этого каждый компенсатор необходимо вручную промыть в чистом моторном масле, полностью удалив остатки очистителя. Далее следует провести механическую проверку работоспособности плунжерной пары.

Возьмите очищенный гидрокомпенсатор и сильно надавите пальцем на его шаровидный клапан (стальной шарик в торцевой части). У исправного элемента клапан должен перемещаться с ощутимым сопротивлением, но без заеданий. Если клапан не продавливается или движется рывками – это свидетельствует о неполном удалении загрязнений либо повреждении детали.

Последовательность проверки подвижности

- Погрузите компенсатор в ёмкость с чистым маслом

- Большим пальцем прижмите шарик клапана к корпусу

- Плавно увеличивайте усилие, контролируя ход

- Отпустите клапан – он должен вернуться в исходное положение

Критерии корректной работы:

- Ход клапана составляет 0.5-1 мм

- Движение происходит равномерно по всей амплитуде

- После снятия усилия клапан немедленно возвращается

- Отсутствуют щелчки или заклинивания

Элементы с нарушенной подвижностью подлежат повторной разборке и чистке. Если после второй промывки дефект сохраняется – гидрокомпенсатор необходимо заменить. Установка детали с заклинивающим клапаном приведет к стуку в ГРМ и ускоренному износу распредвала.

Критерии выбора между ремонтом и полной заменой

При появлении стука гидрокомпенсаторов на ВАЗ-2112 первоочередной задачей становится точная диагностика причины неисправности. Необходимо исключить проблемы со смежными системами: проверить уровень и качество масла, работоспособность масляного насоса, состояние фильтров и каналов смазки. Только после подтверждения износа самих компенсаторов рассматривается вопрос о методе восстановления.

Решение о ремонте или замене зависит от трёх ключевых факторов: степени износа элементов, экономической целесообразности и доступности комплектующих. Изношенные детали (плунжерные пары, пружины, шариковые клапаны) обычно не восстанавливаются, а попытки чистки дают временный эффект при критическом износе.

Факторы выбора

- Состояние компенсаторов:

- Ремонт/чистка допустимы: при незначительном загрязнении каналов или закоксовывании без механических повреждений корпуса и пар трения.

- Требуется замена: при видимом износе рабочих поверхностей, вмятинах, деформации, потере геометрии плунжерной пары или ослаблении пружины.

- Экономический расчёт:

- Сравните стоимость полного комплекта новых гидрокомпенсаторов с ценой работ по диагностике, демонтажу, промывке/ремонту и повторной установке старых.

- Учтите риски: очищенные компенсаторы могут выйти из строя через 5-10 тыс. км, тогда как новые имеют гарантию и ресурс 80-120 тыс. км.

- Количество неисправных элементов:

- Если стучит 1-2 компенсатора – возможна точечная замена.

- При неисправности 3 и более элементов или после пробега свыше 150 тыс. км рекомендована комплексная замена всего комплекта для обеспечения равномерного ресурса.

| Критерий | В пользу ремонта/чистки | В пользу замены |

|---|---|---|

| Пробег авто/комплекта | Менее 100 тыс. км, загрязнение – основная проблема | Свыше 150 тыс. км, естественный износ |

| Характер повреждений | Отложения в каналах, залегание шарика клапана | Механический износ, деформация, задиры на поверхностях |

| Стоимость работ | Экономия 40-60% против нового комплекта (риск повторного стука) | Высокие единовременные затраты, но долгосрочная гарантия результата |

Правила установки новых гидрокомпенсаторов

Установка новых гидрокомпенсаторов на двигатель ВАЗ-2112 требует строгого соблюдения чистоты и аккуратности. Любая грязь, стружка или посторонние частицы, попавшие внутрь гидрокомпенсатора или масляных каналов головки блока цилиндров (ГБЦ), мгновенно выводят их из строя. Необходимо подготовить рабочее место, инструмент и компоненты двигателя к монтажу.

Перед установкой новых компенсаторов обязательно убедитесь в идеальной чистоте посадочных гнезд в ГБЦ и масляных каналов, подающих масло к гидрокомпенсаторам. Новые гидрокомпенсаторы также должны быть чистыми, их нельзя разбирать или промывать в агрессивных растворителях. Соблюдайте правильный момент и последовательность затяжки болтов крепления ГБЦ.

Порядок установки

Выполняйте работы в следующей последовательности:

- Подготовка: Тщательно очистите посадочные гнезда для гидрокомпенсаторов в ГБЦ от старого масла и грязи. Промойте и продуйте сжатым воздухом масляные каналы в ГБЦ, ведущие к гнездам компенсаторов.

- Подготовка новых гидрокомпенсаторов: Достаньте новые гидрокомпенсаторы из упаковки непосредственно перед установкой. Не мойте их и не погружайте в масло заранее.

- Установка: Аккуратно, без перекосов и усилия, установите каждый новый гидрокомпенсатор в предназначенное для него гнездо в ГБЦ. Убедитесь, что компенсатор легко входит на свое место и не застревает.

- Монтаж распредвалов: Установите распредвалы на свои места над гидрокомпенсаторами. При этом соблюдайте осторожность, чтобы кулачки валов не ударили по толкателям компенсаторов.

- Затяжка корпуса подшипников распредвалов (постелей): Затягивайте болты крепления корпусов подшипников распредвалов строго в последовательности, указанной в руководстве по ремонту автомобиля, и с требуемым моментом затяжки. Обычно это делается от центра к краям крест-накрест в несколько этапов.

- Первичная прокачка: После сборки не запускайте двигатель сразу. Необходимо дать маслу заполнить новые компенсаторы. Для этого несколько раз проверните коленчатый вал стартером (с вынутыми свечами зажигания для облегчения прокрутки) в течение 10-15 секунд. Это позволит маслу под давлением заполнить внутренние полости гидрокомпенсаторов и вытеснить воздух.

- Контроль зазора: После прокачки стартером и последующего запуска двигателя дайте ему поработать на холостом ходу 5-10 минут. Прислушайтесь к работе двигателя. Характерный стук новых гидрокомпенсаторов обычно пропадает в течение первых минут работы. Если стук не исчезает, проверьте правильность установки, чистоту каналов и качество масла.

Важное примечание: Установка новых гидрокомпенсаторов часто совмещается с заменой прокладки ГБЦ и уплотнений распредвалов. Всегда используйте новые качественные уплотнительные элементы при разборке верхней части двигателя.

Сборка узла и первые запуски двигателя после замены

Перед установкой новых гидрокомпенсаторов тщательно очистите посадочные гнёзда в головке блока цилиндров от грязи и остатков старого масла. Каждый новый компенсатор должен быть заполнен моторным маслом – для этого полностью погрузите его в чистую жидкость и несколько раз плавно продавите плунжер пальцем до прекращения выхода пузырьков воздуха. Убедитесь в отсутствии механических повреждений на корпусах новых деталей и поверхности ГБЦ.

Устанавливайте гидрокомпенсаторы в строго отведённые гнёзда согласно нумерации цилиндров без перекосов. Смажьте толкатели и кулачки распредвала консистентной смазкой перед монтажем валов. После сборки узла, но до установки ремня ГРМ, вручную проверните коленчатый вал на два оборота ключом – это необходимо для предварительной посадки элементов и выявления возможных заклиниваний. Убедитесь в свободном вращении распредвалов и отсутствии посторонних шумов.

Процедура запуска и обкатка

Первый запуск двигателя после замены выполняйте с соблюдением этапов:

- Залейте свежее масло и фильтр согласно спецификации производителя (например, 5W-40).

- Отключите топливный насос (предохранитель или реле) и проворачивайте стартером 10-15 секунд для создания масляного давления в системе.

- Восстановите подачу топлива и запустите двигатель, удерживая обороты 1500-2000 об/мин.

Типичные проблемы при первом запуске и их устранение:

| Стук в верхней части ГБЦ | Неполное заполнение компенсаторов маслом. Прогрейте двигатель до рабочей температуры на 2000 об/мин 5-7 минут. |

| Повышенный шум на холостом ходу | Проверьте уровень масла, качество смазочного материала, герметичность масляной системы. |

| Неравномерная работа цилиндров | Повторная диагностика компенсаторов на предмет завоздушивания или дефектов установки. |

После успешного запуска соблюдайте щадящий режим обкатки 300-500 км: избегайте резких стартов, оборотов выше 3500 об/мин и длительной работы на холостом ходу. Контролируйте уровень масла и состояние ГБЦ на предмет течей в первые 100 км пробега. При сохранении посторонних шумов после прогрева требуется повторная диагностика узла.

Необходимость периодической замены масла и фильтра

Качественное масло и чистый фильтр критичны для работы гидрокомпенсаторов ВАЗ-2112. Масло создаёт защитную плёнку на трущихся поверхностях и обеспечивает стабильное давление в системе смазки, необходимое для корректного заполнения внутренних полостей компенсаторов.

По мере эксплуатации масло теряет смазывающие свойства, накапливает продукты износа и загрязнения. Забитый масляный фильтр перестаёт задерживать абразивные частицы, что приводит к их циркуляции в системе и ускоренному износу деталей двигателя, включая гидрокомпенсаторы.

Последствия несвоевременной замены

- Загрязнение каналов гидрокомпенсаторов: металлическая стружка и отложения забивают масляные каналы, нарушая подачу масла к компенсаторам.

- Заклинивание плунжерных пар: абразивные частицы препятствуют свободному ходу плунжеров, вызывая характерный стук.

- Разжижение масла: попадание топлива снижает вязкость, давление в системе падает, гидрокомпенсаторы не успевают выбирать зазоры.

- Окисление и шламообразование: старое масло образует лаковые отложения на стенках компенсаторов, ухудшая их подвижность.

Рекомендации по обслуживанию

- Периодичность замены: каждые 10 000–15 000 км или раз в год (включая фильтр). При агрессивной эксплуатации – сократить до 7 000–8 000 км.

- Выбор масла: только допуски по спецификации производителя (5W-40, 10W-40, синтетика/полусинтетика). Избегать контрафакта.

- Промывка системы: при сильном загрязнении или переходе на другой тип масла использовать промывочные составы.

- Контроль уровня: проверять щупом каждые 2 000 км, не допускать падения ниже минимума.

| Симптом проблемы | Связь с маслом/фильтром |

|---|---|

| Постоянный стук гидрокомпенсаторов | Забитые каналы из-за грязного масла, низкое давление |

| Стук пропадает после прогрева | Износ масла, потеря вязкости в холодном состоянии |

| Быстрое возвращение стука после замены компенсаторов | Не устранена первопричина – загрязнение масляной системы |

Важно: При замене масла заливайте его до верхней отметки щупа. Недостаток масла вызывает масляное голодание гидрокомпенсаторов даже при свежем фильтре.

Использование промывочных составов для системы смазки

Промывочные составы для системы смазки двигателя применяются с целью удаления накопившихся отложений, шлама и старого окисленного масла из масляных каналов, поддона, масляного насоса и других элементов системы. В контексте проблем с гидрокомпенсаторами ВАЗ-2112, основной задачей промывки является очистка узких масляных каналов, подающих масло к гидрокомпенсаторам, а также удаление загрязнений из самих гидриков, мешающих их нормальной работе (закоксовка шарикового клапана, засорение масляного отверстия).

Эффективная промывка может помочь устранить стук гидрокомпенсаторов, вызванный недостаточным давлением масла из-за забитых каналов или их медленным заполнением из-за вязких отложений. Однако важно понимать, что промывка – это мера воздействия на *последствия* загрязнения системы, а не на первопричины неисправности гидрокомпенсаторов (износ, механические дефекты).

Типы промывочных составов и методики применения

Существует два основных типа промывок, различающихся по способу применения:

- Короткодействующие ("пятиминутки"):

- Заливаются в старое масло перед его заменой.

- Двигатель работает на холостом ходу 5-15 минут (точно по инструкции к составу!).

- После этого старое масло вместе с промывкой сливается, меняется масляный фильтр и заливается свежее масло.

- Плюсы: Простота использования, доступность.

- Минусы: Агрессивность. Могут "оторвать" крупные фрагменты шлама, которые способны закупорить масляные каналы (особенно опасны для тонких каналов гидрокомпенсаторов) или забить сетку маслоприемника. Эффективность против сильных закоксовок ограничена.

- Долговременные ("промывочные масла" или присадки):

- Заливаются в старое масло за несколько сотен километров до плановой замены масла и фильтра (обычно 100-500 км).

- Работают "мягко", постепенно растворяя отложения в течение пробега.

- После пробега масло и фильтр заменяются.

- Плюсы: Более щадящее воздействие на двигатель, меньший риск закупорки каналов крупными частицами, высокая эффективность против застарелых отложений.

- Минусы: Требуют времени (пробега), дороже короткодействующих.

Ключевые рекомендации для промывки при проблемах с гидрокомпенсаторами ВАЗ-2112:

- Приоритет долговременным составам: Для старых двигателей или при подозрении на сильное загрязнение предпочтительнее использовать долговременные промывки из-за их щадящего действия и большей эффективности против закоксовок внутри гидрокомпенсаторов.

- Строгое следование инструкции: Особенно критично для "пятиминуток" – превышение времени работы двигателя с промывкой может привести к повреждению резиновых уплотнений.

- Обязательная замена масляного фильтра: После промывки любого типа масляный фильтр обязательно заменяется на новый. Старый фильтр забит смытыми отложениями.

- Использование качественного свежего масла: После промывки заливается только качественное масло, соответствующее допускам производителя. Экономия здесь недопустима.

- Осторожность с агрессивными промывками: Крайне не рекомендуется использовать агрессивные "пятиминутки" на двигателях с большим пробегом или явными признаками сильного износа (масложор, стуки). Риск усугубить проблему закупоркой каналов очень высок.

- Не панацея: Если гидрокомпенсаторы неисправны механически (износ плунжерной пары, деформация), промывка не поможет – требуется замена.

| Тип промывки | Когда применять | Риски для гидрокомпенсаторов | Рекомендация для ВАЗ-2112 |

|---|---|---|---|

| "Пятиминутка" | Легкие загрязнения, регулярная профилактика на относительно "чистом" двигателе | Высокий (риск закупорки каналов оторвавшимся шламом) | Использовать с крайней осторожностью, только если двигатель в хорошем состоянии |

| Долговременная | Средние и сильные загрязнения, закоксовка, двигатели с пробегом | Низкий (при правильном применении) | Предпочтительный выбор, особенно при стуке гидрокомпенсаторов |

Важное предупреждение: После промывки, особенно долговременной, возможно временное усиление стука гидрокомпенсаторов на первых минутах работы двигателя. Это связано с вымыванием отложений и началом заполнения каналов чистым маслом. Если стук не исчезает после прогрева двигателя и непродолжительной работы (5-10 минут), проблема, скорее всего, не в загрязнении, а в механическом износе гидрокомпенсаторов.

Контроль уровня масла и своевременное доливание

Регулярная проверка уровня моторного масла – обязательная процедура для стабильной работы гидрокомпенсаторов. Недостаточный объем смазочной жидкости вызывает масляное голодание, приводящее к нарушению подачи масла под давлением в механизм компенсаторов. Это провоцирует их неполное срабатывание и появление стука.

Контроль осуществляется на прогретом двигателе, стоящем на ровной поверхности через 5-10 минут после остановки. Используйте щуп: уровень должен находиться строго между метками "MIN" и "MAX". Отклонение от нормы требует немедленного реагирования – долива или замены масла.

Правила долива масла и подбора продукции

При доливе соблюдайте следующие требования:

- Используйте масло идентичное залитому: Смешивание разных типов (синтетика/полусинтетика/минеральное) или вязкостей недопустимо.

- Применяйте продукцию с допусками производителя: Требуемые стандарты указаны в руководстве по эксплуатации (например, API SL/SM, ACEA A3/B3).

- Доливайте небольшими порциями: Добавляйте по 100-200 мл, затем повторно проверяйте уровень щупом во избежание перелива.

Последствия использования неподходящего или низкокачественного масла:

| Проблема | Воздействие на гидрокомпенсаторы |

|---|---|

| Загустевшее или низкокачественное масло | Забивание каналов подачи, замедленное заполнение компенсаторов, усиленный стук |

| Перелив масла | Повышенное давление, вспенивание, снижение эффективности смазки, риск выдавливания сальников |

| Несоответствие вязкости | Нарушение гидравлики компенсатора (слишком жидкое - протечки, слишком густое - медленное срабатывание) |

Критические рекомендации:

- Никогда не доливайте масло "на глаз" – только по показаниям щупа.

- При частом падении уровня ниже "MIN" – диагностируйте двигатель на предмет утечек (прокладки, сальники) или повышенного расхода масла (износ ЦПГ, турбина).

- Соблюдайте регламент замены масла и фильтра. Старое масло теряет свойства и загрязняет гидросистему компенсаторов.

Рекомендуемые марки масел и интервалы замены

Качественное моторное масло критически важно для корректной работы гидрокомпенсаторов ВАЗ-2112. Неподходящая вязкость или низкое качество смазки провоцируют закоксовывание каналов, снижение давления в системе и характерный стук компенсаторов.

Для 16-клапанных двигателей ВАЗ-2112 предпочтительны синтетические и полусинтетические масла с высокими моющими свойствами и устойчивостью к окислению. Ключевые параметры – соответствие допускам производителя и оптимальная вязкостная характеристика при рабочих температурах.

Требования к маслам и периодичность обслуживания

Оптимальные характеристики масла:

- Класс вязкости по SAE: 5W-40, 5W-30 (для умеренного климата), 10W-40 (при пробеге свыше 100 000 км)

- Стандарты качества: API SN/SP, ACEA A3/B4, одобрение Renault RN0700/RN0710