Гидрообъемная трансмиссия - работа, свойства, использование и восстановление

Статья обновлена: 01.03.2026

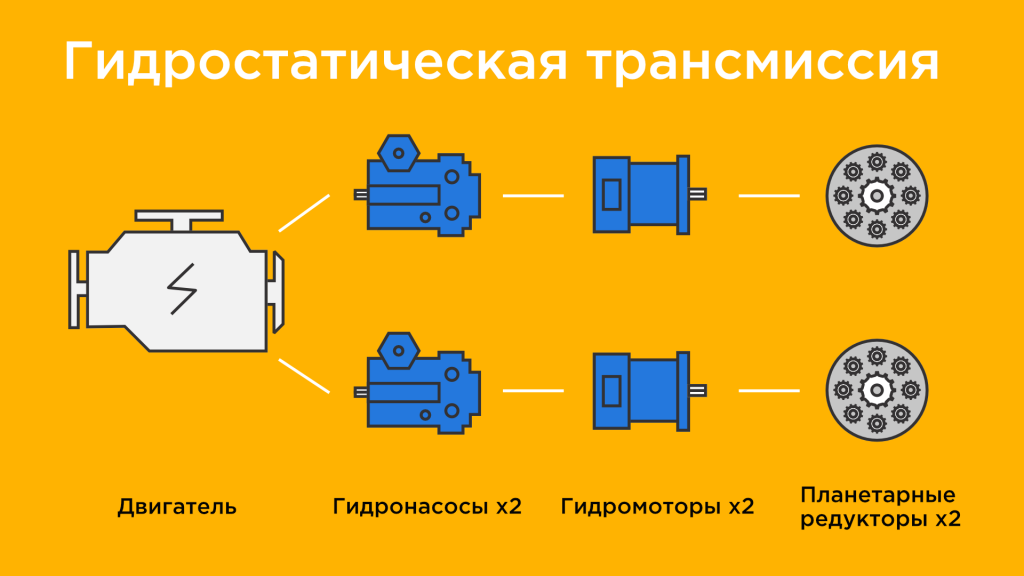

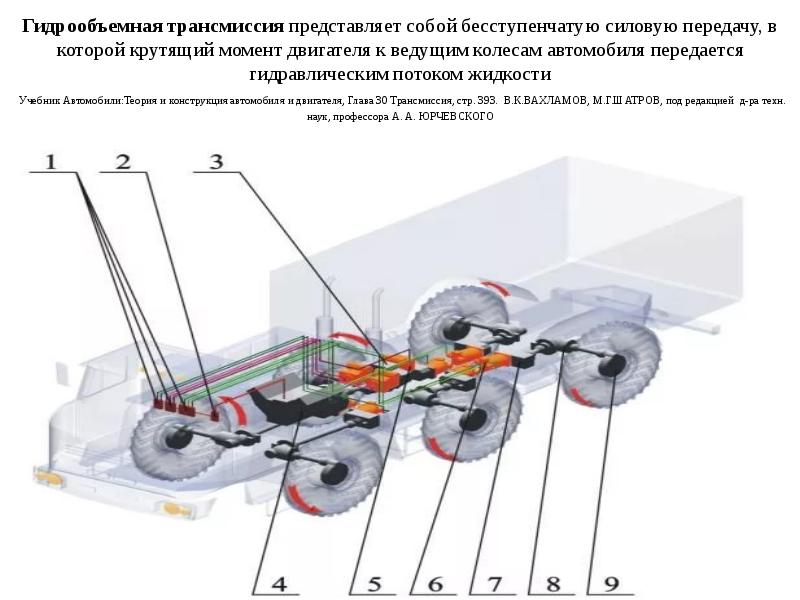

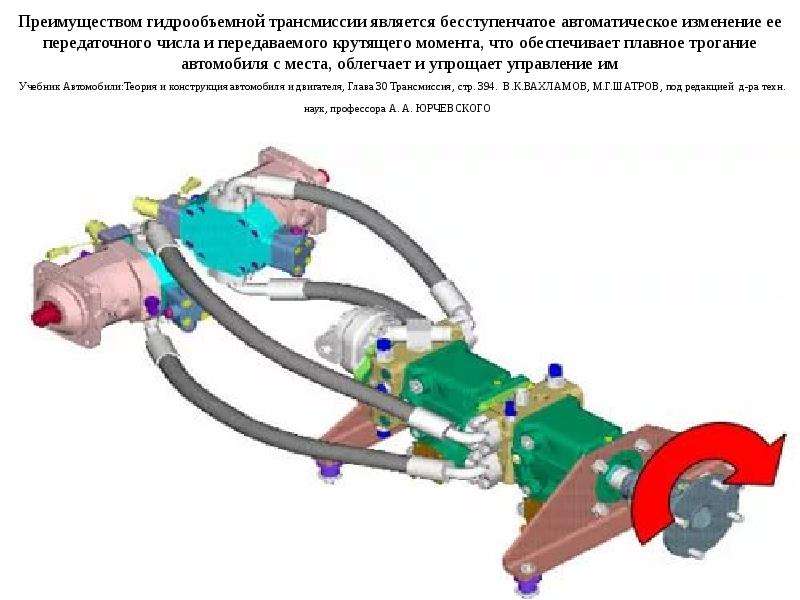

Гидрообъемная трансмиссия представляет собой ключевой элемент современных машин, обеспечивающий бесступенчатое изменение крутящего момента и скорости движения.

Данная система преобразует механическую энергию двигателя в энергию потока рабочей жидкости и обратно в механическую энергию на исполнительных органах.

Статья подробно рассматривает конструктивные особенности гидростатического привода, его эксплуатационные преимущества и специфические требования к обслуживанию.

Анализируются основные рабочие параметры трансмиссии, характерные отказы компонентов и методы их устранения.

Функционирование гидравлического насоса: создание потока масла под давлением

Гидравлический насос преобразует механическую энергию вращения вала от двигателя в гидравлическую энергию потока рабочей жидкости. Основная задача – создание непрерывного потока масла под давлением, необходимого для привода гидромоторов или цилиндров. Насос всасывает жидкость из бака и нагнетает её в напорную магистраль системы.

Рабочее давление формируется за счет гидравлического сопротивления в контуре (дроссели, клапаны, исполнительные механизмы). Чем выше сопротивление, тем больше давление создает насос до достижения установленного предела, регулируемого предохранительным клапаном. Производительность напрямую зависит от частоты вращения вала и рабочего объема.

Ключевые аспекты работы

Конструктивные типы насосов в гидрообъемных трансмиссиях:

- Аксиально-поршневые – высокое КПД, регулируемый объем, компактность.

- Радиально-поршневые – устойчивость к пиковым нагрузкам, низкий уровень шума.

- Шестерённые – простота, низкая стоимость, нерегулируемый поток.

Эксплуатационные требования:

- Чистота рабочей жидкости (класс ISO 18/15 и выше).

- Поддержание вязкости масла в диапазоне 16–36 мм²/с.

- Контроль температуры масла (оптимально 50±5°C).

- Предотвращение кавитации (герметичность всасывающей линии).

| Параметр | Последствия нарушения |

| Износ уплотнений | Внешние утечки, падение давления |

| Задиры рабочих поверхностей | Снижение КПД, перегрев |

| Кавитация | Разрушение деталей, повышенный шум |

Ремонт включает диагностику параметров (производительность, давление, шум), разборку с дефектовкой компонентов. Обязательна замена уплотнений, притирка пластин золотникового распределителя, восстановление посадочных поверхностей гильз. Категорически недопустим монтаж без предварительной промывки деталей.

Роль гидравлического мотора в трансформации давления обратно во вращение

Гидравлический мотор выступает ключевым исполнительным элементом гидрообъемной трансмиссии, преобразующим энергию потока рабочей жидкости под давлением в механическое вращение выходного вала. Поступающая от насоса высоконапорная жидкость воздействует на рабочие органы мотора (поршни, лопасти или шестерни), создавая крутящий момент.

Конструктивно мотор реализует обратный принцип работы по сравнению с насосом: если насос преобразует механическую энергию вращения в гидравлическое давление, то мотор выполняет противоположную задачу. Эффективность преобразования определяется его рабочим объемом, давлением в системе и КПД узла.

Характерные особенности работы

- Реверсивность: Большинство гидромоторов обеспечивают вращение вала в обе стороны при изменении направления потока жидкости.

- Регулируемость: Изменение потока рабочей жидкости (объема или давления) позволяет плавно варьировать скорость и крутящий момент на выходном валу.

- Самоторможение: Внутреннее сопротивление утечек и трение создают эффект удержания нагрузки при прекращении подачи жидкости.

Эксплуатационные требования: Критически важны чистота рабочей жидкости и поддержание рекомендованных производителем параметров вязкости. Загрязнения вызывают ускоренный износ прецизионных пар (ротор-статор, поршни-гильзы), приводящий к падению давления и снижению КПД.

Типичные неисправности и ремонт:

- Износ уплотнений - проявляется внешними утечками масла. Требует замены манжет, сальников или торцевых уплотнений.

- Износ рабочих поверхностей (распределителя, поршней, шестерен) - вызывает падение давления, шум, потерю мощности. Восстановление возможно шлифовкой/хонингованием с последующей подгонкой или заменой изношенных деталей.

- Заедание или поломка подшипников - приводит к заклиниванию вала или повышенному люфту. Необходима замена подшипникового узла.

| Параметр | Влияние на работу мотора | Контроль при ремонте |

|---|---|---|

| Рабочее давление | Определяет выходной крутящий момент | Проверка настройки предохранительных клапанов, герметичность |

| Объемный КПД | Характеризует потери на утечки | Замер фактической производительности под нагрузкой |

| Механический КПД | Отражает потери на трение | Контроль температуры корпуса, уровня вибрации |

Кинематическая схема замкнутого контура циркуляции рабочей жидкости

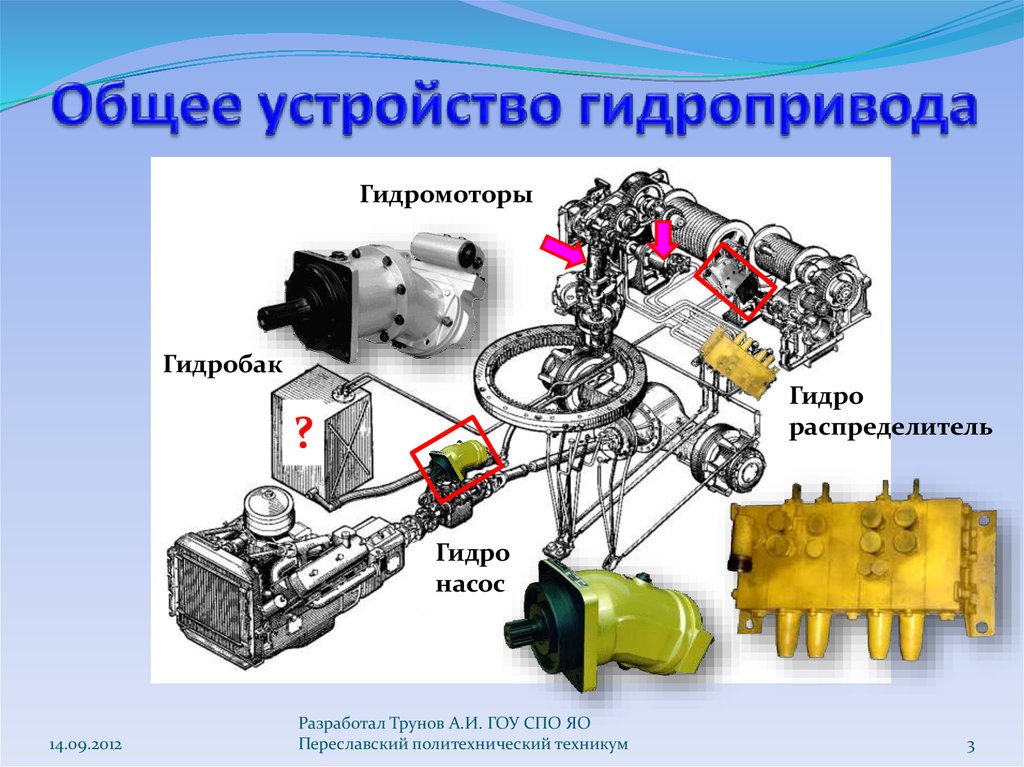

Основу схемы формируют два гидромашины (насос и гидромотор), соединенные магистралями высокого и низкого давления напрямую, без промежуточного бака. Насос создает поток рабочей жидкости, направляя его по напорной линии к гидромотору, который преобразует гидравлическую энергию в механическую работу на выходном валу. Отработавшая жидкость возвращается от гидромотора обратно к всасывающему окну насоса по сливной линии, замыкая контур.

Для поддержания работоспособности системы и компенсации утечек в контур интегрированы вспомогательные элементы. Подпитывающий насос низкого давления (шестеренчатого или пластинчатого типа) забирает жидкость из бака и подает ее в сливную магистраль через клапан подпитки, восполняя потери. Избыточное давление в сливной линии сбрасывается через предохранительный клапан обратно в бак. Фильтр очищает жидкость, поступающую от подпитывающего насоса, защищая гидромашины от загрязнений.

Ключевые компоненты и их функции

- Насос регулируемый (аксиально-поршневой): Преобразует механическую энергию двигателя в гидравлическую, изменяя расход путем наклона шайбы/блока цилиндров.

- Гидромотор регулируемый или нерегулируемый: Преобразует гидравлическую энергию потока обратно в механическую вращательную энергию на валу.

- Магистрали высокого (НД) и низкого давления (НД): Напорная линия (ВД) передает жидкость от насоса к мотору, сливная линия (НД) возвращает ее обратно.

- Подпитывающий насос: Поддерживает давление в сливной магистрали (обычно 1.5-2.5 МПа) и восполняет утечки в контуре.

- Клапан подпитки: Дозирует подачу чистой жидкости из подпитывающего насоса в сливную линию.

- Предохранительные клапаны (основные и перекрестные): Защищают магистрали ВД и НД от опасного превышения давления.

- Дренажная линия: Отводит утечки из корпусов насоса и мотора в бак, предотвращая рост внутреннего давления.

- Фильтр подпитки: Обеспечивает чистоту жидкости, поступающей в контур от подпитывающего насоса.

- Гидравлический бак: Резервуар для рабочей жидкости, ее охлаждения и отстоя.

Особенности работы замкнутого контура

- Реверсирование потока: Изменение направления потока жидкости (и, соответственно, вращения гидромотора) осуществляется реверсированием насоса (переключение наклона шайбы/блока).

- Регулирование скорости и момента: Скорость вала гидромотора пропорциональна расходу насоса. Выходной момент зависит от давления в напорной магистрали.

- Роль давления в сливной магистрали: Минимальное давление, создаваемое подпитывающим насосом в сливной линии, предотвращает кавитацию на входе основного насоса и обеспечивает управляемость при реверсе.

- Теплоотвод: Часть горячей жидкости непрерывно стравливается через предохранительный клапан сливной магистрали в бак (совместно с утечками по дренажу), заменяясь холодной от подпитки, что способствует охлаждению системы.

Зависимость скорости выходного вала от величины потока рабочей жидкости

Скорость вращения выходного вала гидромотора в гидрообъемной трансмиссии прямо пропорциональна величине потока рабочей жидкости, подаваемой насосом. Эта зависимость описывается формулой: nвых = Q / Vм, где nвых – частота вращения вала (об/мин), Q – расход жидкости (л/мин), а Vм – рабочий объем гидромотора (л/об). Увеличение расхода Q при неизменном Vм приводит к линейному росту скорости вала.

При использовании гидромотора с постоянным рабочим объемом (Vм = const) регулирование скорости осуществляется исключительно изменением подачи насоса. Если применяется гидромотор с переменным рабочим объемом, скорость дополнительно корректируется изменением Vм: при уменьшении объема мотора скорость вала возрастает даже при постоянном потоке Q.

Факторы, влияющие на практическую реализацию зависимости

- Утечки рабочей жидкости: Снижают эффективный расход (Qэфф = Q - Qут), что уменьшает реальную скорость вала относительно расчетной.

- Вязкость жидкости: При низких температурах (высокая вязкость) возможны потери давления и снижение КПД, влияющее на скорость.

- Сжимаемость жидкости: В высоконапорных системах вызывает нелинейность отклика при резком изменении потока.

| Тип гидромотора | Регулирование скорости | Особенности |

|---|---|---|

| С постоянным объемом (Vм = const) | Только изменением расхода насоса (Q) | Линейная зависимость. Ограниченный диапазон регулирования. |

| С переменным объемом (Vм ≠ const) | Изменением Q и/или Vм | Широкий диапазон скоростей. Обратная зависимость скорости от Vм. |

Эксплуатационные требования: Для поддержания заданной скорости необходимо контролировать чистоту рабочей жидкости (засоры влияют на расход), герметичность контура (предотвращение утечек) и стабильность давления. При падении скорости вала диагностику начинают с проверки: фильтров, износа уплотнений насоса/мотора, уровня вязкости масла.

Ремонтные аспекты: Восстановление номинальной скорости после снижения производительности включает замену изношенных шестерен/поршней насоса, уплотнений золотников, промывку дросселей и клапанов. Для гидромоторов переменного объема дополнительно проверяют механизм регулирования объема и его управляющую гидравлику.

Влияние объема рабочей камеры насоса на изменение крутящего момента

Объем рабочей камеры аксиально-поршневого насоса напрямую определяет величину создаваемого крутящего момента на валу гидромотора. Увеличение рабочего объема камеры (регулированием угла наклона шайбы или блока цилиндров) приводит к пропорциональному росту давления рабочей жидкости при постоянной подаче. Поскольку крутящий момент (М) вычисляется по формуле M = (ΔP × Vm) / (2π), где ΔP – перепад давления, а Vm – рабочий объем мотора, рост давления ΔP при неизменном Vm вызывает линейное увеличение момента на выходном валу.

Обратно пропорциональная зависимость наблюдается при уменьшении объема камеры: снижение рабочего объема насоса ведет к падению давления в системе и, как следствие, уменьшению крутящего момента. Важно отметить, что данная взаимосвязь справедлива только при условии постоянной частоты вращения вала насоса и неизменной нагрузке. Регулирование объема камеры является ключевым методом динамического управления моментом без изменения расхода жидкости.

Ключевые особенности влияния

- Прямая пропорциональность: Удвоение объема камеры вдвое увеличивает крутящий момент при фиксированной скорости вращения.

- Ограничение по давлению: Максимальный момент лимитирован настройкой предохранительного клапана системы.

- Энергоэффективность: Увеличение объема повышает момент без роста потребляемой мощности только в зоне низких давлений; при высоких нагрузках КПД снижается из-за роста механических потерь.

| Объем камеры | Давление (ΔP) | Крутящий момент (М) |

|---|---|---|

| Увеличение | ↑ | ↑ |

| Уменьшение | ↓ | ↓ |

Важно! Резкое изменение объема камеры под нагрузкой вызывает гидроудары. Эксплуатация требует плавной регулировки и контроля температуры масла, так как вязкостные потери влияют на фактическое давление в системе.

Назначение и виды регулируемых гидравлических насосов (аксиально-поршневые, радиально-поршневые)

Регулируемые гидронасосы в гидрообъемных трансмиссиях обеспечивают преобразование механической энергии двигателя в гидравлическую с возможностью изменения рабочего объема. Это позволяет плавно регулировать скорость движения техники без использования коробки передач, адаптировать крутящий момент под нагрузку и реверсировать направление потока жидкости. Ключевая особенность – динамическое изменение производительности в процессе работы для оптимизации энергопотребления.

Основные виды регулируемых насосов классифицируют по конструктивному исполнению рабочих органов и механизму регулирования. Доминирующее применение находят аксиально-поршневые и радиально-поршневые модификации, отличающиеся геометрией расположения цилиндров относительно оси вращения вала.

Конструктивные особенности и регулирование

- Аксиально-поршневые насосы: Поршни расположены параллельно оси блока цилиндров. Регулирование подачи осуществляется:

- Наклоном шайбы (изменение хода поршней)

- Наклоном блока цилиндров

- Радиально-поршневые насосы: Поршни размещены перпендикулярно оси вращения ротора. Регулирование выполняется:

- Смещением статора (эксцентриситет)

- Изменением рабочего хода кулачковым механизмом

Оба типа используют объемное регулирование – изменение рабочего камеры за цикл. Управление осуществляется гидравлически (внешним сигналом давления), механически (рычагом) или электронно (пропорциональными клапанами). Эксплуатация требует строгого контроля чистоты рабочей жидкости и параметров всасывания для предотвращения кавитации.

Конструкция и работа нерегулируемых гидромоторов в простых системах

Нерегулируемые гидромоторы преобразуют энергию потока рабочей жидкости во вращательное движение выходного вала без возможности изменения рабочего объема. Основными конструктивными элементами являются: ротор с поршнями/лопатками, статор (гидростатическое кольцо), распределительный узел, корпус и выходной вал. В поршневых моторах радиального типа поршни размещены перпендикулярно валу, в аксиально-поршневых – параллельно, а в пластинчатых используются выдвижные лопатки, прижимаемые центробежной силой.

Работа в простых системах основана на подаче фиксированного объема жидкости под давлением от нерегулируемого насоса через распределитель. Масло поступает в рабочие камеры, создавая усилие на поршнях/лопатках, которое преобразуется во вращение вала через кривошипно-шатунный механизм или косую шайбу. Отработанная жидкость отводится в сливную магистраль. Скорость вращения определяется исключительно расходом жидкости от насоса, а крутящий момент – давлением в системе.

Ключевые характеристики и особенности

- Однонаправленность потока: Работают только при подаче жидкости в одном направлении.

- Фиксированный рабочий объем: Производительность напрямую зависит от частоты вращения вала насоса.

- Простота управления: Регулировка скорости осуществляется дросселированием потока или изменением оборотов двигателя насосного агрегата.

| Тип мотора | Конструктивная особенность | Типичное применение |

|---|---|---|

| Аксиально-поршневой | Поршни параллельны валу, наклонный блок/шайба | Привод колес, конвейеров |

| Радиально-поршневой | Поршни перпендикулярны валу, кулачковый механизм | Лебедки, поворотные механизмы |

| Пластинчатый | Подвижные лопатки в роторных пазах | Вентиляторы, насосы-дозаторы |

Эксплуатационные требования включают поддержание чистоты рабочей жидкости (фильтрация до 10 мкм), контроль температуры масла (65-75°C), использование рекомендованных вязкостей (ISO VG 32-68) и своевременную замену уплотнений. Типовые неисправности: износ распределительной плиты/блока, задиры поршней, потеря герметичности уплотнений вала, засорение каналов. Ремонт предусматривает замену изношенных пар трения, притирку распределительных поверхностей и восстановление геометрии вала.

Основные параметры гидротрансмиссии: рабочее давление и производительность

Рабочее давление в гидротрансмиссии определяет величину усилия, передаваемого гидравлическими компонентами. Оно напрямую влияет на крутящий момент выходного вала и способность системы преодолевать сопротивление нагрузки. Рабочее давление создается насосом и регулируется предохранительными клапанами для защиты от перегрузок. Стабильность давления критична для эффективной работы и долговечности элементов: его колебания вызывают кавитацию, повышенный износ уплотнений и потерю мощности.

Производительность (подача) характеризует объем жидкости, перекачиваемый насосом за единицу времени (л/мин). Этот параметр определяет скорость перемещения гидродвигателей (гидромоторов или гидроцилиндров) и, соответственно, быстродействие всей системы. Производительность напрямую связана с частотой вращения вала насоса и его рабочим объемом. Недостаточная подача приводит к медленной работе механизмов и перегреву, а избыточная – к потерям энергии и необходимости установки более мощных компонентов.

Взаимосвязь и влияние на эксплуатацию

Мощность (N), передаваемая гидротрансмиссией, является произведением рабочего давления (P) и производительности (Q): N = P * Q / 600 (для N в кВт, P в бар, Q в л/мин). Эта зависимость иллюстрирует компромисс:

- Высокое P и низкое Q – система компактна, но движение медленное.

- Низкое P и высокое Q – движение быстрое, но требуются большие трубопроводы и двигатели.

Требования к эксплуатации и ремонту напрямую вытекают из значений этих параметров:

- Давление: Обеспечивается целостностью уплотнений, чистотой рабочей жидкости, корректной настройкой клапанов. При ремонте обязательна проверка давления настройки предохранительных клапанов и герметичности контуров.

- Производительность: Зависит от состояния насоса (износ плунжерных пар, зазоров), вязкости жидкости, пропускной способности фильтров и гидроарматуры. Диагностика включает замеры скорости движения исполнительных органов и расхода.

| Параметр | Основное влияние | Типичные неисправности при отклонении |

|---|---|---|

| Рабочее давление (P) | Передаваемое усилие, крутящий момент | Потеря мощности, перегрев, утечки, кавитация |

| Производительность (Q) | Скорость движения исполнительных органов | Медленная работа, рывки, перегрев, шум |

Показатель КПД гидрообъемной передачи и факторы потерь энергии

Коэффициент полезного действия (КПД) гидрообъемной передачи является ключевым параметром, отражающим эффективность преобразования механической энергии входного вала в полезную мощность на выходном валу. Общий КПД (ηобщ) определяется как произведение трех составляющих: гидравлического КПД (ηг), учитывающего потери давления в гидролиниях; объемного КПД (ηо), характеризующего утечки рабочей жидкости; механического КПД (ηм), связанного с трением в механических парах. Формула: ηобщ = ηг × ηо × ηм.

Типичное значение общего КПД современных гидрообъемных передач в оптимальном рабочем режиме составляет 70-85%. Однако этот показатель существенно зависит от условий эксплуатации (давления, скорости вращения, вязкости жидкости) и снижается при отклонении от номинальных параметров. Значительное падение КПД наблюдается на малых скоростях и при низких температурах.

Основные факторы потерь энергии

Энергетические потери в гидрообъемной передаче классифицируются по природе возникновения:

- Гидравлические потери:

- Сопротивление движению жидкости в трубопроводах, гидрораспределителях и фильтрах.

- Местные потери в изгибах, сужениях, арматуре.

- Объемные потери (утечки):

- Внутренние перетечки через зазоры между плунжерами и цилиндрами в насосе и гидромоторе.

- Наружные утечки через уплотнения валов и соединения.

- Механические потери:

- Трение в подшипниках валов насоса и мотора.

- Трение в золотниковых парах распределителей.

- Дисковые потери от перемешивания жидкости вращающимися деталями.

Критическое влияние на КПД оказывают:

- Вязкость рабочей жидкости: Низкая вязкость увеличивает утечки, высокая – повышает гидравлическое сопротивление.

- Давление в системе: Рост давления усиливает утечки и механические потери.

- Износ компонентов: Увеличение зазоров в плунжерных парах и ухудшение состояния уплотнений резко снижают ηо и ηм.

- Температура жидкости: Перегрев снижает вязкость, увеличивая утечки и ускоряя износ.

| Тип потерь | Влияние на КПД | Меры минимизации |

|---|---|---|

| Гидравлические | Снижают ηг (до 10-15%) | Оптимизация диаметров трубопроводов, снижение местных сопротивлений |

| Объемные | Снижают ηо (до 5-12%) | Соблюдение допусков изготовления, применение износостойких материалов, своевременная замена уплотнений |

| Механические | Снижают ηм (до 3-8%) | Качественная смазка подшипников, балансировка роторов, использование антифрикционных покрытий |

Для поддержания высокого КПД критически важны регулярная диагностика узлов, использование жидкостей с оптимальными вязкостно-температурными свойствами (ISO VG 32-68), а также предотвращение перегрузок и работы в нерасчетных режимах. Своевременное устранение износа плунжерных пар и уплотнений напрямую влияет на экономичность передачи.

Диапазон бесступенчатого регулирования скорости выходного вала

Диапазон бесступенчатого регулирования скорости выходного вала определяет предельные соотношения между минимальной и максимальной частотой вращения при постоянной входной мощности. Этот параметр отражает способность гидрообъемной трансмиссии плавно изменять скорость движения техники без разрыва потока мощности, что критично для точного позиционирования и адаптации к переменным нагрузкам.

Технически диапазон регулирования (R) рассчитывается как отношение максимальной (nmax) к минимальной (nmin) устойчивой скорости вала: R = nmax/nmin. У современных гидростатических передач он достигает 1:40, что превосходит возможности механических КПП. На практике это позволяет, например, трактору перемещаться со скоростью от 0.1 км/ч до 40 км/ч без переключения ступеней.

Факторы, влияющие на диапазон регулирования

- Конструкция гидромашин: Объемное КПД аксиально-поршневых насосов/моторов и точность изготовления плунжерных пар.

- Система управления: Чувствительность сервоприводов угла наклона шайбы и быстродействие ЭБУ.

- Рабочая жидкость: Вязкость и термостабильность масла, влияющие на минимальную устойчивую скорость.

- Нагрузочные характеристики: Способность поддерживать крутящий момент при экстремально низких оборотах.

Эксплуатационные ограничения и ремонт

При сужении диапазона регулирования (например, невозможности работы на малых скоростях) диагностируют:

- Износ уплотнений гидроцилиндров наклона шайбы, приводящий к неполному ходу.

- Загрязнение дроссельных каналов блока управления, нарушающее пропорциональность регулирования.

- Деградацию масла или кавитацию в контурах низкого давления.

Ремонтные работы включают замену изношенных плунжерных групп, калибровку сервоклапанов, промывку гидросистемы. После сборки обязательна тест-программа на стенде для проверки соответствия паспортным значениям диапазона при ступенчатом изменении нагрузки.

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Минимальная скорость | ≥5 об/мин | Рывки при старте |

| Переходные процессы | <1.5 сек | Задержки отклика ≥3 сек |

| Неравномерность хода | ±2% | Вибрации ≥8% |

Характеристики мощности на входе и выходе системы при различных нагрузках

Мощность на входе гидрообъемной трансмиссии (Pвх) определяется параметрами первичного двигателя (обороты, крутящий момент) и рассчитывается по формуле Pвх = Mдв * ωдв, где Mдв – крутящий момент двигателя, ωдв – угловая скорость вала. Эта мощность преобразуется в гидравлическую энергию: насос создает поток рабочей жидкости под давлением, передавая энергию гидромотору или гидроцилиндру.

Мощность на выходе (Pвых) вычисляется как Pвых = Mвых * ωвых, где Mвых – выходной крутящий момент, ωвых – угловая скорость выходного вала. Разница между Pвх и Pвых отражает суммарные потери в системе, включая механические, гидравлические и объемные потери в насосе, гидролиниях и исполнительном органе.

Влияние нагрузки на характеристики

Ключевые закономерности при изменении нагрузки:

- Рост нагрузки → Повышение давления в системе → Увеличение момента на выходе (Mвых) при сохранении или снижении скорости (ωвых) → Pвых может оставаться стабильной в зоне номинала.

- Снижение КПД при малых нагрузках: Объемные потери (утечки) и механическое трение непропорционально велики → Pвых/Pвх значительно падает.

- Пиковая эффективность достигается при 70-90% номинальной нагрузки, где потери минимальны, а Pвых близка к Pвх (КПД 80-90%).

Типовые зависимости мощности:

| Нагрузка (% от номинала) | Pвх | Pвых | КПД (%) |

|---|---|---|---|

| 25% | ≈30% Pном | ≈15% Pном | 50-60 |

| 75% | ≈80% Pном | ≈70% Pном | 85-88 |

| 100% | 100% Pном | 85-92% Pном | 85-92 |

| Перегрузка (120%) | 110-120% Pном | 90-100% Pном | 75-82 |

Критичные факторы для сохранения мощности:

- Температура жидкости: Перегрев (>80°C) снижает вязкость → рост утечек → падение Pвых.

- Качество рабочей жидкости: Загрязнение или аэрация увеличивают гидравлические потери.

- Состояние уплотнений: Износ вызывает потери давления и снижение Mвых.

Важно: При постоянной мощности первичного двигателя система автоматически регулирует соотношение Mвых/ωвых (гиперболическая характеристика), обеспечивая работу без остановки при заклинивании выхода.

Анализ крутящего момента на ведущих колесах при переменных режимах

Крутящий момент на ведущих колесах гидрообъемной трансмиссии формируется комбинацией давления рабочей жидкости от насоса и рабочего объема гидромотора. При постоянной мощности двигателя изменение передаточного отношения происходит бесступенчато за счет регулирования производительности насоса или мотора, что позволяет адаптировать момент под изменяющуюся нагрузку без разрыва потока мощности.

На низких скоростях движения (максимальное передаточное отношение) гидросистема обеспечивает пиковый крутящий момент, критичный для старта, преодоления уклонов или работы с тяжелыми грузами. При увеличении скорости передаточное отношение автоматически снижается, уменьшая выходной момент пропорционально, но поддерживая постоянную мощность – это ключевое отличие от механических трансмиссий.

Факторы, влияющие на динамику момента

- Вязкость жидкости: Прямо пропорциональна моменту, но вызывает потери КПД при перегреве.

- Утечки в контуре: Снижают эффективное давление и момент, особенно заметны при высоких нагрузках.

- Инерция роторов: Запаздывание реакции на резкое изменение режима (например, при сбросе газа).

| Режим работы | Характеристика момента | Риски |

|---|---|---|

| Пуск под нагрузкой | Максимальный, ограничен настройкой клапана давления | Перегрев жидкости, пробуксовка |

| Движение на высокой скорости | Минимальный, пропорционален сопротивлению качению | Кавитация при резком ускорении |

| Буксировка груза | Стабильно высокий, зависит от угла наклона | Износ уплотнений, деформация валов |

Критические отклонения проявляются при несоответствии момента нагрузке: избыток вызывает пробуксовку и перегрев, недостаток – остановку двигателя или рывки. Диагностика включает замер давления на входе/выходе гидромотора и сравнение с номинальными кривыми производителя.

- Профилактика: Контроль чистоты жидкости, калибровка датчиков давления каждые 500 моточасов.

- Ремонт: Замена изношенных уплотнений плунжерных пар, шлифовка валов при задирах.

- Калибровка: Настройка редукционных и перепускных клапанов на стенде.

Особенности охлаждения рабочей жидкости в экстремальных условиях

В экстремальных условиях (высокие температуры окружающей среды, длительные пиковые нагрузки, работа в замкнутых пространствах) гидрообъемная трансмиссия генерирует значительное тепловыделение. Превышение температурного предела рабочей жидкости (обычно 90-110°C) вызывает катастрофическое падение вязкости, ускоренное окисление масла, деградацию присадок и повреждение уплотнений. Традиционные радиаторы с воздушным обдувом теряют эффективность при недостаточном потоке набегающего воздуха или высокой температуре входящего потока.

Для поддержания работоспособности применяются многоуровневые решения: увеличенные теплообменники с турбулизаторами потока жидкости, раздельные контуры охлаждения с принудительными вентиляторами (управляемыми термостатически), а также промежуточные охладители "масло-вода" при интеграции с системой охлаждения ДВС. Критически важна принудительная циркуляция жидкости через теплообменник независимо от режима работы насоса, обеспечиваемая дополнительным подкачивающим насосом.

Ключевые технологические и эксплуатационные меры

- Терморегулируемые вентиляторы: Приводы с гидростатическим или электрическим управлением, активируемые при 80-85°C, с многоступенчатым регулированием скорости.

- Дублирование теплообменников: Параллельная или последовательная установка радиаторов для техники особо тяжелого класса с автоматическим переключением потоков.

- Термостойкие материалы: Применение синтетических масел с высоким индексом вязкости (HVLP) и кремнийорганических уплотнений, сохраняющих эластичность до 200°C.

| Экстремальный фактор | Последствия для охлаждения | Компенсирующие меры |

|---|---|---|

| Температура воздуха >45°C | Снижение теплосъема радиатором на 40-60% | Впрыск воды на радиатор, использование хладоновых промежуточных контуров |

| Запыленность среды | Забивание сот радиатора, падение КПД теплообмена | Самоочищающиеся фильтры-вибраторы, системы продувки сжатым воздухом |

| Низкие скорости движения (<5 км/ч) | Дефицит набегающего потока воздуха | Выносные радиаторы с принудительным обдувом от отдельного гидромотора |

Обслуживание требует усиленного контроля состояния: ежесменная очистка теплообменных поверхностей, мониторинг температуры жидкости в реальном времени датчиками с аварийной сигнализацией, обязательная замена масла после 500 моточасов работы в экстремальном режиме. При ремонте радиаторов категорически запрещается уменьшение объема или площади теплообмена – это приводит к лавинообразному перегреву при следующей пиковой нагрузке.

Специфика маслопроводов высокого давления: материалы и стойкость к пульсациям

Маслопроводы высокого давления (МВД) являются критически важными элементами гидрообъемной трансмиссии, отвечающими за передачу рабочей жидкости от насоса к гидромоторам или гидроцилиндрам под экстремальным давлением, часто превышающим 300-400 бар. Их основная задача – обеспечение герметичности и минимальных потерь энергии при циркуляции масла в условиях интенсивных вибраций, температурных перепадов и динамических нагрузок.

Надежная работа МВД напрямую влияет на безопасность и производительность техники. Неисправность, вызванная разрушением трубопровода или соединения, приводит к мгновенной потере давления, отказу трансмиссии, утечке большого объема масла и риску возгорания. Поэтому к их конструкции и материалам предъявляются жесткие требования по прочности, износостойкости и усталостной выносливости.

Ключевые аспекты конструкции и эксплуатации

Материалы изготовления:

- Металлические трубки (чаще стальные): Обладают высокой механической прочностью и стойкостью к давлению. Для повышения коррозионной стойкости применяются нержавеющие стали или покрытия (цинкование, фосфатирование). Главный недостаток – чувствительность к вибрациям и необходимость точного монтажа для исключения напряжений изгиба.

- Гибкие рукава высокого давления (РВД): Состоят из нескольких слоев:

- Внутренняя трубка из маслостойкой синтетической резины (NBR, FKM).

- Силовой каркас из нескольких слоев высокопрочной стальной оплетки или спиральной навивки (определяет стойкость к давлению и пульсациям).

- Наружный защитный слой резины (устойчивый к истиранию, УФ, озону, агрессивным средам).

Стойкость к пульсациям давления:

Пульсации потока, неизбежно возникающие при работе насоса и изменении нагрузки, вызывают циклические изменения давления в МВД. Это приводит к явлению усталости материала. Повысить стойкость к пульсациям позволяют:

- Применение стальных трубок с увеличенной толщиной стенки и плавными радиусами изгибов (минимизация концентраторов напряжений).

- Использование в РВД многослойной силовой конструкции (оптимальное количество слоев оплетки/навивки) – каждый слой гасит часть энергии пульсации.

- Установка демпферов пульсаций (гасителей) вблизи насоса в системе.

- Строгий контроль качества соединений (ниппели, гайки, фланцы) – места наибольшей концентрации напряжений.

Особенности эксплуатации и ремонта:

| Фактор | Влияние на МВД | Меры предотвращения |

|---|---|---|

| Вибрация агрегатов | Усталостное разрушение металла, истирание РВД, ослабление соединений | Надежное крепление трубопроводов скобами с виброизоляцией, применение гибких участков (РВД) |

| Перегрев масла | Ускоренное старение резины РВД, снижение вязкости масла, повышение износа | Контроль температуры масла, исправность системы охлаждения, применение термостойких материалов (FKM) |

| Загрязнение масла | Абразивный износ внутренних поверхностей, задиры | Строгое соблюдение чистоты при сборке, использование высококачественных фильтров, регулярная замена масла и фильтров |

| Неправильный монтаж/ремонт | Перекручивание РВД, изгибы с малым радиусом, натяжение, перетяжка/недотяжка соединений | Строгое соблюдение инструкций по монтажу, использование специнструмента, квалификация персонала |

Ремонт МВД: Категорически запрещается ремонт стальных трубок или РВД методом сварки или пайки в полевых условиях из-за невозможности обеспечения требуемой прочности и чистоты. Допускается только замена поврежденного участка на новый, соответствующий спецификациям производителя. Сборка фитингов РВД требует специального оборудования и контроля качества обжима.

Датчики контроля системы: давления, температуры, уровня масла

Датчики давления, температуры и уровня масла являются критически важными компонентами гидрообъемной трансмиссии, обеспечивающими непрерывный мониторинг ключевых параметров рабочей жидкости. Их показания передаются в электронный блок управления (ЭБУ) для анализа и формирования управляющих сигналов насосу и мотор-колесам, гарантируя безопасную и эффективную работу всей системы.

Отказ любого из этих датчиков или выход параметров за допустимые пределы может привести к аварийной остановке трансмиссии, активации защитных режимов или серьезным поломкам. Регулярная проверка их исправности и точности показаний – обязательное условие надежной эксплуатации гидрообъемного привода.

Типы датчиков и их функции

Датчики давления:

- Назначение: Контроль рабочего давления в напорной и сливной магистралях, давление подпитки, давления управления сервоприводами насоса и моторов.

- Места установки: Выходная магистраль основного насоса, вход гидромоторов, линия подпитки, блоки клапанов управления.

- Важность: Предотвращают разрушение системы от гидроударов и превышения расчетных нагрузок, обеспечивают точное дозирование крутящего момента.

Датчики температуры:

- Назначение: Контроль температуры гидравлического масла в баке и в критических точках контура (на выходе из насоса/мотора, в теплообменнике).

- Важность: Защита от перегрева, ведущего к снижению вязкости масла, ускоренному износу, потере смазывающих свойств и деградации уплотнений. При критическом нагреве ЭБУ снижает мощность или останавливает систему.

Датчики уровня масла:

- Назначение: Контроль минимально допустимого уровня рабочей жидкости в гидробаке.

- Важность: Предотвращение работы насоса в режиме "сухого хода" (кавитации), что вызывает мгновенное разрушение его элементов из-за отсутствия смазки и охлаждения. Активируют аварийную сигнализацию или блокировку запуска при низком уровне.

Особенности эксплуатации и ремонта:

- Диагностика: Проверка целостности проводки, разъемов, сопротивления изоляции. Сравнение показаний датчика с эталонным манометром/термометром при разных режимах.

- Типовые неисправности: Загрязнение чувствительных элементов (масляным шламом, металлической стружкой), обрыв/замыкание проводки, механическое повреждение корпуса, дрейф калибровки (особенно у датчиков давления и температуры).

- Замена: Требует соблюдения чистоты. После замены датчика давления необходима прокачка линии для удаления воздуха. Проверка герметичности соединений ОБЯЗАТЕЛЬНА.

- Профилактика: Регулярная замена фильтров и масла, визуальный контроль состояния датчиков и проводки, использование масла с допусками, предотвращающими образование отложений на чувствительных элементах.

Управление гидрообъемной передачей: рычаги, педали, электронные контроллеры

Управление гидрообъемной трансмиссией (ГОП) осуществляется через органы, регулирующие рабочий объем гидромашин. Основные элементы – рычаги или педали, напрямую или опосредованно воздействующие на наклонные шайбы насоса и/или мотора. Перемещение рычага пропорционально изменяет производительность насоса, определяя направление и скорость движения техники.

В базовых системах используется механическая связь: тросы или тяги передают усилие оператора на регулирующий узел гидронасоса. Для реверсива применяется двусторонний рычаг (вперед/назад) или отдельный реверс-рычаг. Чувствительность управления напрямую зависит от точности механических соединений и состояния шарниров.

Типы систем управления

- Механическое: Рычаги/педали → тяги/тросы → сервопоршень насоса. Простота, но требует физических усилий.

- Гидравлическое: Рычаги → гидроусилитель → золотник управления → сервопоршень. Снижает усилие оператора.

- Электронное (ЭСУ): Рычаги/джойстики → контроллер → электроклапаны насоса/мотора. Точное дозирование, программируемость.

Современные ГОП оснащаются электронными контроллерами, обрабатывающими сигналы от:

- Датчиков положения рычага/педали.

- Датчиков давления в магистралях.

- Оборотов двигателя.

Контроллер рассчитывает оптимальные параметры работы (например, ограничение ускорения или адаптацию к нагрузке) и управляет пропорциональными электромагнитными клапанами, регулирующими рабочий объем гидромашин. Ключевые преимущества ЭСУ: плавность хода, экономия топлива, защита от перегрузок и интеграция с другими системами машины (например, автопилотом).

| Тип управления | Точность | Ремонтопригодность | Стоимость |

|---|---|---|---|

| Механическое | Средняя | Высокая | Низкая |

| Гидравлическое | Хорошая | Средняя | Средняя |

| Электронное | Высокая | Сложная | Высокая |

Эксплуатационные особенности: Механические системы нуждаются в регулярной регулировке тяг и смазке шарниров. Гидравлические – в контроле уровня рабочей жидкости и герметичности контуров усиления. Для ЭСУ критичны чистота электрических контактов, защита проводки от повреждений и программная диагностика неисправностей через диагностический разъем.

Ремонт: Отказ механических элементов часто устраняется заменой тросов или втулок. В гидроусилителях проверяют герметичность цилиндров и исправность золотников. Электронные контроллеры ремонтируют специализированные сервисы; типовые неисправности включают поломку датчиков положения, обрыв проводки или сбои ПО, требующие перепрошивки.

Выбор рабочей жидкости (гидравлического масла) по вязкости и спецификации

Вязкость гидравлического масла является ключевым параметром, определяющим его способность создавать защитную пленку между трущимися поверхностями и эффективно передавать мощность в широком температурном диапазоне. Неправильно подобранная вязкость приводит к повышенному износу компонентов при низких температурах из-за недостаточной текучести или потере гидравлического КПД и перегреву при высоких температурах вследствие чрезмерного разжижения масла.

Производители гидрообъемных трансмиссий строго регламентируют требуемые классы вязкости по ISO VG (International Standards Organization Viscosity Grade) и допустимые рабочие диапазоны температур в технической документации. Игнорирование этих требований ведет к ускоренной деградации уплотнений, кавитации насосов и двигателей, снижению эффективности теплоотвода и преждевременным отказам системы.

Критерии выбора и спецификации

При подборе гидравлического масла необходимо учитывать:

- Класс вязкости ISO VG: Определяется на основе ожидаемых температур эксплуатации:

- ISO VG 32, 46 – для умеренного и холодного климата

- ISO VG 68 – стандартный вариант для умеренных температур

- ISO VG 100, 150 – для жаркого климата или высоконагруженных систем

- Индекс вязкости (VI): Чем выше VI, тем меньше изменяется вязкость масла при колебаниях температуры. Масла с высоким VI (>140) предпочтительны для систем, работающих в широком температурном диапазоне.

- Спецификации производителя: Обязательное соответствие стандартам, указанным в руководстве по эксплуатации (например, DIN 51524, ISO 11158, ASTM D6158, или фирменные спецификации типа Bosch Rexroth RDE 90245, Sauer Danfoss 1X0X).

- Тип базового масла и пакет присадок: Минеральные, полусинтетические или синтетические масла с антиизносными (AW), противоокислительными, антипенной и противопенной присадками. Наличие маркировки AW (Anti-Wear) критично для большинства гидрообъемных систем.

Последствия применения неподходящего масла:

| Параметр | Слишком низкая вязкость | Слишком высокая вязкость |

|---|---|---|

| Тепловой режим | Перегрев, потери на трение | Повышенное энергопотребление |

| Износ | Ускоренный износ пар трения, задиры | Недостаточная смазка на старте, износ |

| Кавитация | Риск кавитации в насосах/моторах | Затрудненный всасывающий поток |

| Уплотнения | Течи, разрушение уплотнений | Потеря эластичности уплотнений |

Порядок выбора:

- Определить минимальную и максимальную рабочую температуру системы.

- По техническому руководству найти требуемый класс вязкости ISO VG и допуски производителя.

- Выбрать масло с высоким индексом вязкости (VI) и пакетом присадок, соответствующим спецификациям (AW, антиокислительное).

- Убедиться в наличии сертификатов соответствия и допусков от изготовителя трансмиссии.

- Соблюдать интервалы замены, контролируя состояние масла по результатам лабораторного анализа.

Периодичность замены масла и фильтров согласно регламенту производителя

Соблюдение предписанных производителем интервалов замены рабочей жидкости и фильтрующих элементов является критическим фактором для сохранения работоспособности гидрообъемной трансмиссии. Отклонение от регламента провоцирует ускоренный износ компонентов, снижение КПД и рост вероятности отказов.

Периодичность обслуживания определяется конструктивными особенностями системы, типом применяемого масла и условиями эксплуатации техники. Производители указывают нормативы в часах наработки, километрах пробега или календарных сроках, причем наиболее жесткие критерии действуют при работе в экстремальных режимах.

Рекомендуемые интервалы обслуживания

Типовые нормативы для гидрообъемных трансмиссий (актуальны при использовании сертифицированных масел):

| Компонент | Стандартный интервал | Экстремальные условия* |

|---|---|---|

| Гидравлическое масло | 2000-4000 моточасов / 2 года | 500-1000 моточасов |

| Всасывающий фильтр | Каждая замена масла | Каждая замена масла |

| Напорный фильтр | Каждая замена масла | Каждая замена масла |

| Фильтр сливной магистрали | 2000 моточасов | 500 моточасов |

*Экстремальные условия: высокие/низкие температуры, запыленность, длительные пиковые нагрузки, работа с абразивами.

Обязательные правила замены:

- Масло и фильтры меняются одновременно

- Используются только оригинальные фильтрующие элементы или сертифицированные аналоги

- После замены выполняется прокачка системы для удаления воздушных пробок

Несоблюдение регламента приводит к необратимым последствиям: закоксовывание золотников, разрушение уплотнений, кавитация насосов и моторов. При критическом загрязнении масла (более 18/15 по ISO 4406) замена требуется внепланово, независимо от наработки.

Заправка и удаление воздуха из гидравлического контура

Заправка гидравлического контура трансмиссии требует строгого соблюдения рекомендаций производителя по типу и классу масла. Использование неподходящей жидкости приводит к ускоренному износу компонентов, снижению КПД и нарушению температурного режима. Заправка осуществляется через специальные заливные горловины с фильтрами грубой очистки, исключая попадание твердых частиц.

Воздух в гидросистеме вызывает кавитацию насоса, рывки при движении, шум и перегрев масла. Его наличие снижает жесткость гидропривода, провоцирует нестабильную работу регулирующей аппаратуры и ускоряет окисление рабочей жидкости. Воздушные пробки образуются при разгерметизации контура, некачественной заправке или резком падении давления в магистралях.

Процедуры заправки и удаления воздуха

Этапы заправки:

- Очистка зоны вокруг заливной горловины от загрязнений

- Заправка масла через воронку с сетчатым фильтром до уровня, указанного в техдокументации

- Прогрев жидкости до рабочей температуры при минимальных оборотах двигателя

- Доведение уровня до нормы после циркуляции масла по контуру

Методы удаления воздуха:

- Принудительная прокачка: Последовательное открытие штуцеров на гидроагрегатах при работающем двигателе на низких оборотах до выхода однородной струи масла

- Циклирование системы: Многократное плавное перемещение рычагов управления в крайние положения с выдержкой в конце хода

- Вакуумирование: Подключение вакуумного насоса к сливной магистрали для принудительного удаления пузырей

Контрольные признаки успешного удаления воздуха:

| Отсутствие пены в масляном бачке | Стабильная работа без рывков |

| Тихая работа насоса | Отсутствие подтеканий в местах соединений |

После процедур обязателен контроль уровня масла и визуальная проверка на герметичность. Эксплуатация с неполностью удаленным воздухом сокращает ресурс аксиально-поршневых насосов и моторов из-за ударных нагрузок при схлопывании пузырей. При повторном образовании воздушных пробок диагностируют уплотнения, соединения трубопроводов и состояние дренажных линий.

Важность поддержания чистоты масла для предотвращения абразивного износа

Масло в гидрообъемной трансмиссии выполняет не только функцию передачи энергии, но и служит смазкой для высокоточных компонентов: насосов, моторов и клапанных блоков. Загрязнение масла твердыми частицами (пыль, металлическая стружка, продукты износа) приводит к абразивному воздействию на рабочие поверхности. Микроскопические абразивные включения действуют как абразивный инструмент, царапая металл при циркуляции жидкости через зазоры величиной 5–20 микрон.

Непрерывное воздействие загрязнений вызывает прогрессирующую эрозию трущихся пар, увеличивает зазоры и нарушает герметичность. Это провоцирует падение КПД системы, рост рабочей температуры и утечки масла. Особенно уязвимы торцевые уплотнения валов, распределительные пластины и поршневые группы, где даже незначительный износ нарушает геометрию и гидравлический баланс.

Ключевые последствия загрязнения масла

- Сокращение ресурса насосов и моторов на 40–60% при превышении норм чистоты ISO 4406

- Залипание сервоклапанов из-за задиров в золотниковых парах

- Деградация характеристик трансмиссии: снижение точности управления и плавности хода

Меры контроля чистоты масла

- Использование фильтров не ниже класса 6–8 μm (ISO 4548-12) с индикаторами загрязнения

- Регламентная замена масла и фильтров с учетом наработки и результатов лабораторного анализа

- Применение магнитных уловителей стружки в гидробаке

- Герметизация системы от внешних загрязнений через сапуны и уплотнения

| Тип загрязнителя | Размер частиц (мкм) | Воздействие на компоненты |

|---|---|---|

| Песок/пыль | 5–50 | Задиры цилиндровых блоков |

| Металлическая стружка | 20–200 | Разрушение подшипников скольжения |

| Продукты окисления масла | <5 | Закупорка дроссельных каналов |

Пренебрежение чистотой масла неизбежно ведет к лавинообразному росту износа: новые частицы, образующиеся при повреждении поверхностей, сами становятся абразивом. Это требует капитального ремонта узлов с заменой прецизионных пар, стоимость которого в 3–5 раз превышает затраты на профилактику.

Подогрев рабочей жидкости перед запуском при отрицательных температурах

При низких температурах рабочая жидкость гидрообъемной трансмиссии (масло) значительно увеличивает вязкость, что приводит к критическим последствиям: ухудшению прокачиваемости через фильтры и магистрали, кавитации насосов, недостаточному давлению в системе, сухому трению в узлах и риску повреждения уплотнений. Запуск без предварительного подогрева вызывает перегрузку приводного двигателя, гидроудары и ускоренный износ компонентов.

Эффективный подогрев обеспечивает оптимальную вязкость жидкости (обычно 15–25 мм²/с), гарантируя стабильную циркуляцию и смазку при старте. Без этой процедуры даже кратковременная работа трансмиссии в холодном состоянии провоцирует образование микротрещин в гидроагрегатах, разрушение подшипников и преждевременный выход из строя дорогостоящих элементов.

Способы подогрева и особенности реализации

Наиболее распространенные методы подогрева включают:

- Электрические нагреватели (погружные или встроенные в бак): автономны, но требуют источника питания 220В/12В и контроля температуры во избежание перегрева.

- Теплообменники, подключенные к системе охлаждения двигателя: используют остаточное тепло ОЖ, но эффективны только после запуска ДВС.

- Предпусковые подогреватели двигателя (Webasto, Eberspächer): косвенно нагревают гидравлику через общий контур.

Ключевые требования к организации подогрева:

| Равномерность прогрева | Нагрев только в баке недостаточен – необходима циркуляция по контуру во избежание застоя холодной жидкости в магистралях. |

| Контроль температуры | Обязательно использование термодатчиков с отключением нагрева при достижении +10°C...+15°C для сохранения свойств масла. |

| Защита от "холодного старта" | Блокировка запуска двигателя при температуре жидкости ниже -20°C (реализуется через ЭБУ). |

Важно! Использование открытого огня (паяльные лампы) для подогрева бака или трубопроводов категорически запрещено из-за риска возгорания и деградации масла!

Эксплуатационные рекомендации

- Применяйте только масла с низкотемпературным классом вязкости (например, ISO VG 32), соответствующие климатическим условиям.

- После прогрева перед началом движения выдержите 3–5 минут на холостом ходу для стабилизации давления в контурах.

- Контролируйте состояние нагревательных элементов в рамках ТО – накипь или нагар снижают КПД.

Контроль герметичности системы: обнаружение и устранение утечек

Герметичность гидрообъемной трансмиссии критична для стабильной работы и предотвращения потерь рабочей жидкости, снижения давления и выхода из строя компонентов. Систематический контроль позволяет своевременно выявлять утечки гидравлической жидкости, которые приводят к снижению КПД, перегреву и загрязнению окружающей среды. Основными зонами риска являются соединения трубопроводов, уплотнения валов, места установки гидроаппаратуры и корпуса насосов/гидромоторов.

Обнаружение утечек требует визуального осмотра на предмет следов масла, применения ультрафиолетовых красителей или термографических камер для выявления скрытых дефектов. Особое внимание уделяется участкам с повышенным давлением при работе под нагрузкой. Для точной локализации используются течеискатели, реагирующие на ультразвук или газ-индикатор, а также анализ падения давления в контуре при выключенной системе.

Методы устранения утечек

- Замена уплотнений: манжет, сальников и O-rings при износе или потере эластичности

- Подтяжка резьбовых соединений: фланцев, штуцеров и крепежных элементов с соблюдением моментов затяжки

- Восстановление поврежденных поверхностей: шлифовка валов, замена деформированных трубок

- Ремонт трещин в корпусах: сварка или применение металлополимерных составов

После ремонта обязательна опрессовка системы на 1.3-1.5 от рабочего давления для проверки качества устранения дефектов. Используйте только рекомендованные производителем типы уплотнений и рабочих жидкостей, так как несовместимость материалов вызывает химическую деградацию. Плановые осмотры уплотнительных элементов следует проводить каждые 500 моточасов, а замену – согласно регламенту ТО.

| Признак утечки | Возможная причина | Способ проверки |

|---|---|---|

| Масляные пятна под машиной | Износ сальников гидромотора | Визуальный осмотр, замер люфта вала |

| Падение давления в режиме удержания | Дефект уплотнения золотника | Манометрический контроль, тест на удержание нагрузки |

| Пенообразование жидкости | Подсос воздуха через соединения | Проверка вакуума во всасывающей магистрали |

Эксплуатация с утечками сокращает ресурс гидросистемы на 40-60% из-за абразивного износа и кавитации. Для минимизации рисков применяйте профилактические меры: очистку зон соединений от загрязнений, контроль состояния гидрожидкости и своевременную замену фильтров. При работе в экстремальных условиях (вибрация, перепады температур) увеличьте частоту проверок герметичности.

Ограничения по длительному буксованию для предотвращения перегрева

При длительном буксовании гидрообъемной трансмиссии рабочая жидкость подвергается экстремальным нагрузкам, циркулируя в замкнутом контуре под высоким давлением без эффективного теплоотвода. Интенсивное внутреннее трение в насосе и гидромоторе, сочетаясь с дросселированием потока в клапанах, вызывает резкий рост температуры масла. Превышение критического теплового порога (обычно +90...+110°C) ведет к катастрофическому снижению вязкости и смазывающих свойств жидкости.

Эксплуатация при перегреве провоцирует цепную реакцию деградации: ускоряется окисление масла с образованием шламов, разрушаются уплотнения, возникает кавитация в насосе, изнашиваются прецизионные пары золотник/гильза. Для предотвращения аварийных режимов производители жестко ограничивают время непрерывного буксования – обычно 15-30 секунд, после чего требуется пауза для охлаждения. Системы защиты автоматически снижают крутящий момент или инициируют аварийную остановку при достижении температурного предела датчиками в гидробаке или магистралях.

Ключевые эксплуатационные требования

- Контроль температуры масла – визуальный мониторинг через датчики в кабине оператора, использование термометров при ТО

- Соблюдение цикличности – чередование 20-30 секунд буксования с 3-5 минутами холостой работы

- Применение спецмасел – исключительно жидкости с индексом вязкости VI>150 и термостабилизирующими присадками

| Параметр | Нормальное значение | Критический порог |

|---|---|---|

| Температура рабочей жидкости | 50-80°C | 95°C (аварийное отключение) |

| Допустимое время буксования | 15-30 сек (зависит от модели) | Не нормируется (полный запрет) |

| Вязкость масла при 100°C | 8-10 мм²/с | <6 мм²/с (разрушение пленки) |

При ремонтах после случаев перегрева обязательна полная замена жидкости с промывкой контура, диагностика насоса и мотора на предмет задиров, проверка радиатора на засорение. Игнорирование ограничений буксования сокращает ресурс трансмиссии на 40-60% из-за лавинообразного износа прецизионных компонентов.

Правила буксировки техники с гидрообъемной трансмиссией

Буксировка машин, оснащенных гидрообъемной трансмиссией (ГОТ), требует строгого соблюдения регламента из-за особенностей конструкции. Нарушение процедур может спровоцировать выход из строя гидронасосов и моторов, что ведет к дорогостоящему ремонту.

Ключевая опасность при буксировке – отсутствие принудительной циркуляции рабочей жидкости в выключенной трансмиссии. Это вызывает масляное голодание узлов, повышенное трение и задиры на ответственных поверхностях.

Основные требования

Обязательная подготовка:

- Перед перемещением заглушите двигатель буксируемой машины.

- Переведите рычаги управления ГОТ в нейтральное положение.

- Снимите приводные ремни с насосов (если конструкция позволяет) или отсоедините гидролинии ведущих мостов согласно инструкции производителя.

Способы буксировки:

- Частичная погрузка – буксируемую технику размещают на платформе или прицепе так, чтобы ведущие колеса не контактировали с дорогой.

- Полная погрузка – оптимальный вариант, исключающий вращение колес и гидроагрегатов.

- Буксировка методом полного вывешивания – при использовании эвакуатора с подъемом всех осей.

Запрещено:

- Буксировать технику с работающим двигателем, если гидронасосы не обеспечивают циркуляцию масла в контуре.

- Перемещать машину с подключенной трансмиссией при скоростях выше 5 км/ч и на дистанции свыше 500 метров.

- Использовать тросовый метод без вывешивания ведущих осей.

Экстренные случаи: При необходимости срочной буксировки без подготовки (например, из опасной зоны) допустимо перемещение только на прямой передаче с запущенным двигателем на минимальных оборотах. Скорость – не выше 3 км/ч, расстояние – до 100 м. После этого выполните полную диагностику ГОТ.

| Параметр | Допустимое значение | Риск нарушения |

|---|---|---|

| Скорость буксировки (без циркуляции масла) | ≤ 5 км/ч | Разрушение подшипников, заклинивание |

| Максимальное расстояние | ≤ 0.5 км | Перегрев, критический износ пар трения |

После буксировки: Проверьте уровень и чистоту рабочей жидкости в баках ГОТ, убедитесь в отсутствии посторонних шумов при пробном запуске. При обнаружении течей, повышенного шума или снижения мощности – прекратите эксплуатацию и проведите диагностику.

Диагностика уровня масла и визуальный осмотр гидроузлов перед эксплуатацией

Проверка уровня масла осуществляется на неподвижной технике с выключенным двигателем через 10–15 минут после остановки для стабилизации жидкости. Используйте щуп или смотровое окно гидробака, предварительно очистив зону вокруг контрольного элемента. Уровень должен находиться между метками MIN и MAX с учетом температурных поправок, указанных в инструкции производителя.

Визуальный осмотр начинается с поиска следов подтеканий на соединениях трубопроводов, золотниковых распределителях, гидромоторах и насосах. Особое внимание уделите зонам под уплотнениями валов и фланцевым стыкам. Одновременно проверяйте целостность пыльников штоков гидроцилиндров и отсутствие коррозии на металлических поверхностях узлов.

Ключевые этапы диагностики

При выполнении процедур обратите внимание на следующие аспекты:

- Состояние рабочей жидкости:

- Цвет масла – коричневый или черный оттенок сигнализирует о перегреве или старении

- Наличие эмульсии (белесые разводы) указывает на попадание воды

- Пена на щупе свидетельствует о завоздушивании системы

- Контроль вспомогательных элементов:

- Чистота сапуна гидробака – загрязнения нарушают вентиляцию

- Целостность индикаторов загрязнения фильтров (если установлены)

- Отсутствие деформаций на всасывающих магистралях

Обязательно проверьте крепежные элементы насосного агрегата и кронштейнов труб – вибрация от ослабленных соединений ускоряет износ. При обнаружении дефектов эксплуатацию запрещают до устранения неисправностей.

| Параметр осмотра | Норма | Отклонение |

|---|---|---|

| Уровень масла | Между рисками MIN/MAX | Превышение MAX или падение ниже MIN |

| Состояние масляной пленки | Прозрачная однородная структура | Молочные разводы, металлическая взвесь |

| Запотевание соединений | Сухие узлы | Масляные пятна, капли, грязевые отложения |

Фиксируйте результаты осмотра в журнале технического обслуживания с указанием выявленных отклонений. Долив масла производите только через фильтр с тонкостью очистки не ниже 10 мкм, используя жидкости, соответствующие спецификации производителя трансмиссии.

Измерение рабочего давления в магистралях манометром для оценки состояния

Контроль давления в напорной, сливной и управляющей магистралях гидрообъемной трансмиссии выполняется переносным манометром высокого класса точности (не ниже 1,0). Замеры проводят на штатных контрольных точках (гидроразъемах) при номинальной температуре масла (50-60°C) в установленных режимах работы: холостом ходе, максимальной нагрузке на выходном валу, пиковых переключениях. Требуется фиксация как статических показаний, так и динамических пульсаций.

Сравнение фактических значений с паспортными данными гидроагрегатов выявляет отклонения. Падение давления в напорной линии на 10-15% от нормы свидетельствует об износе плунжерных пар насоса или мотора, утечках через уплотнения или засорении фильтров. Превышение давления в сливной магистрали (более 0,3-0,5 МПа) указывает на засорение гидролиний, неисправность клапанов или деформацию трубопроводов.

Ключевые параметры диагностики

- Нестабильность показаний – признак кавитации, подсоса воздуха или загрязнения рабочей жидкости.

- Разница давления на входе/выходе фильтра – определяет степень загрязнения масла (при ΔР > 0,25 МПа требуется замена).

- Асимметрия в контурах – указывает на износ регуляторов или дисбаланс гидромоторов.

| Отклонение | Возможная неисправность | Действия |

|---|---|---|

| Снижение в напорной магистрали | Износ насоса, утечки, забитый фильтр | Проверка уплотнений, замена фильтрующих элементов |

| Рост в сливной магистрали | Засор радиатора/труб, дефект перепускного клапана | Чистка системы, регулировка/замена клапана |

| Высокие пульсации | Кавитация, воздух в системе, повреждение опор насоса | Проверка уровня масла, герметичности всасывающей линии |

Для точной локализации дефекта замеры дублируют на входе/выходе каждого агрегата. Регулярный мониторинг (каждые 250-500 моточасов) позволяет прогнозировать ресурс узлов. При критических отклонениях обязательна проверка давления срабатывания предохранительных клапанов – их некорректная работа вызывает перегрузки и разрушение гидрокомпонентов.

Признаки снижения производительности насоса

Ухудшение работы гидронасоса проявляется через серию взаимосвязанных симптомов, напрямую влияющих на функциональность гидрообъемной трансмиссии. Эти признаки часто возникают постепенно и требуют немедленной диагностики для предотвращения каскадных поломок в системе.

Ключевые индикаторы снижения производительности насоса включают отклонения от нормальных рабочих параметров гидравлического контура. Они фиксируются как оператором во время управления техникой, так и при инструментальном контроле давления и скорости.

Характерные проявления

- Недостаточное давление в системе

- Срабатывание предохранительных клапанов при номинальных нагрузках

- Невозможность достижения заданных усилий на рабочих органах

- Замедление рабочих циклов

- Увеличение времени подъема/опускания стрелы или ковша

- Снижение скорости вращения гидромоторов хода и поворота

- Падение объемной подачи

- Увеличение времени на выполнение стандартных операций

- Необходимость повышения оборотов ДВС для сохранения производительности

- Косвенные индикаторы

- Повышенная шумность насоса с кавитационным гулом

- Усиление вибраций гидроагрегата

- Аномальный перегрев рабочей жидкости

Шумы и вибрации как симптомы кавитации или износа подшипников

Характерный высокочастотный шум, напоминающий визг или грохот камней, сигнализирует о кавитации в гидрообъемной трансмиссии. Вибрации при этом обычно локализуются в зоне насоса или мотора и усиливаются под нагрузкой или на высоких оборотах. Кавитация возникает из-за падения давления ниже порога испарения жидкости, приводящего к схлопыванию пузырьков пара и микрогидроударам. Ключевые провоцирующие факторы – завоздушивание системы, загрязнение фильтров, несоответствие вязкости масла или износ уплотнений.

Глухой рокочущий гул, сопровождаемый низкочастотной вибрацией корпуса, указывает на износ подшипников валов насоса или мотора. Вибрация нарастает пропорционально оборотам и часто сочетается с люфтами вала или течью масла. Разрушение подшипников провоцируется ударными нагрузками, перегревом, загрязнением масла абразивами или естественным усталостным износом. Особенно опасен комбинированный износ опорных и игольчатых подшипников, вызывающий перекосы вала и заклинивание.

Диагностика и меры устранения

Дифференциация симптомов:

| Параметр | Кавитация | Износ подшипников |

|---|---|---|

| Тип шума | Визг/щелчки | Гул/скрежет |

| Частота вибрации | Высокая (>1 кГц) | Низкая (50-500 Гц) |

| Реакция на нагрузку | Резкое усиление | Плавное нарастание |

Эксплуатационные меры:

- Контроль уровня и вязкости масла по спецификации производителя

- Своевременная замена фильтров и уплотнений

- Прокачка системы для удаления воздуха после ремонта

- Избегание длительной работы на предельных оборотах

Ремонтные процедуры:

- При кавитации: диагностика герметичности всасывающей магистрали, замена фильтров, вакуумирование системы

- При износе подшипников: разборка агрегата, дефектовка валов и посадочных мест, замена подшипников с калибровкой зазоров

- Обязательная промывка гидросистемы и тестовый запуск под нагрузкой

Технология проверки герметичности уплотнений под нагрузкой

Проверка герметичности уплотнений гидрообъемной трансмиссии выполняется исключительно под рабочей нагрузкой, так как статическое тестирование не выявляет дефектов, проявляющихся при циклическом давлении и температурных деформациях. Нагрузка создает условия, максимально приближенные к эксплуатационным, провоцируя микротрещины, износ или недопустимую эластичность уплотнительных элементов.

Основная задача технологии – локализовать точки утечек рабочей жидкости при номинальном и пиковом давлении в контурах насосов, моторов, золотниковых узлах. Контроль осуществляется на стендах, имитирующих реальные режимы работы агрегатов, либо непосредственно на технике с использованием штатных гидросистем и внешних нагрузочных устройств.

Этапы проведения проверки

- Подготовка системы:

- Очистка проверяемых узлов от загрязнений

- Заправка контура жидкостью с добавкой УФ-маркера (при флуоресцентном методе)

- Подключение манометров/датчиков давления

- Создание нагрузки:

- Поэтапное повышение давления в контурах до 110-130% от номинала

- Циклирование нагрузок (5-10 циклов «рабочее давление → сброс»)

- Прогрев жидкости до 60-80°C для оценки температурного расширения уплотнений

- Выявление утечек:

- Визуальный осмотр на наличие капель, подтеков, вздутий

- Флуоресцентный метод: подсветка УФ-лампой маркированной жидкости

- Пневмотест (для отдельных узлов) с погружением в воду

- Фиксация падения давления в изолированном контуре

- Оценка результатов:

- Документирование мест утечек с фотографированием дефектов

- Замер интенсивности капельной утечки (капли/мин)

- Сравнение параметров с допусками производителя

Критические ошибки при проверке: использование несовместимых жидкостей, превышение давления свыше испытательных норм, игнорирование температурного режима. Обязательна последующая промывка системы при применении маркеров.

| Метод обнаружения | Чувствительность | Ограничения |

|---|---|---|

| Визуальный | > 0.5 мл/мин | Не выявляет парение, пористость |

| Флуоресцентный | до 0.05 мл/мин | Требует очистки УФ-лампой |

| Манометрический | зависит от точности датчика | Не определяет точку утечки |

Типичные причины выхода из строя роторно-поршневой группы насоса

Роторно-поршневая группа (РПГ) насоса гидрообъемной трансмиссии выходит из строя преимущественно из-за нарушений условий эксплуатации, несвоевременного обслуживания или применения некондиционных материалов. Абразивный износ поверхностей трения и усталостные разрушения компонентов являются ключевыми механизмами повреждений.

Нарушение герметичности гидросистемы и химическая деградация рабочей жидкости катализируют процесс износа. Отсутствие контроля параметров работы усугубляет ситуацию, приводя к каскадным отказам.

Основные факторы поломок

- Загрязнение рабочей жидкости:

Абразивные частицы вызывают царапины на зеркале блока цилиндров и поверхностях поршней. - Кавитация:

Образование пузырьков пара при низком давлении на входе ведет к эрозии металла. - Перегрев масла:

Температура выше +90°C снижает вязкость, ухудшая смазку и повышая износ. - Эксплуатационные перегрузки:

Систематическое превышение рабочего давления разрушает уплотнения и деформирует поршни. - Аэрация гидросистемы:

Попадание воздуха вызывает гидроудары и локальный перегрев контактных пар. - Некорректная вязкость жидкости:

Применение масла, не соответствующего спецификациям, нарушает гидродинамический режим. - Коррозия компонентов:

Попадание воды в систему провоцирует окисление трущихся поверхностей. - Нарушение центровки валов:

Несоосность при монтаже создает вибрации и неравномерную нагрузку на шлицы.

Порядок демонтажа и разборки гидравлического насоса для капитального ремонта

Перед началом демонтажа насоса обесточьте систему, сбросьте остаточное давление в гидролинии через дренажные клапаны. Убедитесь в отсутствии нагрузки на приводной вал и зафиксируйте подвижные элементы трансмиссии. Подготовьте чистую тару для слива рабочей жидкости, исключив загрязнение окружающей среды.

Отсоедините гидравлические шланги/трубопроводы, немедленно закрыв заглушками все открытые порты насоса и магистралей. Маркируйте линии для последующей корректной сборки. Демонтируйте приводные механизмы (муфты, шкивы), предварительно отметив положение элементов относительно вала. Снимите крепежные болты корпуса, используя динамометрический инструмент согласно спецификации производителя.

Последовательность разборки насоса

- Наружная очистка: Удалите загрязнения с корпуса струей сжатого воздуха или щеткой. Избегайте попадания абразивов в механизмы.

- Снятие крышки: Выкрутите крепежные болты крестовым методом. Слегка простучите корпус мягкой киянкой для снятия напряжения.

- Извлечение роторной группы:

- Аккуратно извлеките вал с ротором и поршнями

- Снимите распределительный диск и опорную плиту

- Извлеките пружины толкателей

- Разборка золотникового блока: Отсоедините регулировочные винты, демонтируйте регулирующие плунжеры и контрольные пружины.

- Демонтаж уплотнений: Специальным съемником удалите сальники и манжеты. Не допускайте царапин на посадочных поверхностях.

Критические моменты: Фиксируйте положение регулировочных шайб и прокладок. Используйте метки для ориентации деталей при сборке. Немедленно упаковывайте прецизионные пары (поршни/цилиндры, ротор/распределитель) во влагозащитный материал.

| Контроль при разборке | Метод выполнения |

|---|---|

| Осевой люфт вала | Зазормер с индикатором до снятия крышки |

| Состояние рабочих кромок | Визуальный осмотр под лупой 5-10× |

| Деформация корпуса | Проверка поверочной плитой щупом |

Важно: Все детали промойте в чистом растворителе непосредственно перед дефектовкой. Не используйте ветошь, оставляющую волокна – применяйте фильтровальную бумагу или синтетические салфетки.

Этапы ревизии гидромотора: замена сальников, подшипников, посадка зазоров

Ревизия гидромотора начинается с демонтажа и полной разборки узла с фиксацией положения деталей. Все компоненты промываются в чистом растворителе для удаления загрязнений и остатков рабочей жидкости перед дефектовкой.

Особое внимание уделяется оценке состояния рабочих поверхностей вала, шестерен или плунжеров, корпуса на предмет задиров, коррозии и износа. Поврежденные элементы подлежат замене или восстановлению шлифовкой с соблюдением допусков.

Технологическая последовательность работ

-

Замена сальников и уплотнений

- Удаление старых сальников специнструментом без повреждения посадочных мест

- Очистка канавок под уплотнения металлической щеткой и обезжиривание

- Нанесение смазки на новые сальники перед установкой

- Монтаж с применением мандаринов для равномерной посадки (направление губ – в сторону давления)

-

Замена подшипников

- Выпрессовка изношенных подшипников гидравлическим съемником

- Контроль посадочных мест вала/корпуса микрометром

- Нагрев новых подшипников в масляной ванне до +80...+90°C

- Посадка на вал методом горячего монтажа с фиксацией от смещения

-

Регулировка зазоров

Проверка осевого люфта вала индикатором после установки подшипников. Допустимое значение – не более 0,05 мм.

Контроль радиальных зазоров в зубчатых/плунжерных парах щупом согласно ТУ производителя:

Тип сопряжения Допустимый зазор (мм) Вал-распределитель 0,015–0,025 Шестерни (торцевой) 0,02–0,04 Плунжер-ротор 0,01–0,02

Сборка выполняется в обратной последовательности с применением динамометрического ключа. Обязательна проверка плавности хода вала ручным проворотом перед заливкой масла. После монтажа проводятся стендовые испытания под нагрузкой с контролем протечек и рабочего давления.

Неисправности вращающихся манжет штоков и методика их замены

Вращающиеся манжеты (вращающиеся уплотнения, поворотные манжеты) штоков гидроцилиндров являются критически важными элементами, предотвращающими утечку рабочей жидкости из рабочей камеры цилиндра и защищающими подвижные части от загрязнения. Их негерметичность приводит к прямым потерям масла, снижению давления в системе, падению КПД и производительности гидропривода, а также к загрязнению гидравлического контура и ускоренному износу других компонентов.

Основные неисправности данных манжет напрямую связаны с их функцией уплотнения вращающегося штока. Наиболее распространенными являются износ рабочей кромки (губы) из-за постоянного трения и действия давления, потеря эластичности материала (старение, "дубление") под воздействием температуры и агрессивной среды масла, механические повреждения (задиры, порезы) при сборке/разборке или попадании твердых частиц под уплотнение, а также деформация или разрушение корпуса манжеты или вспомогательных элементов (пыльников, стопорных колец).

Диагностика неисправности

Первичным и самым очевидным признаком выхода вращающейся манжеты из строя является видимая утечка гидравлического масла по штоку гидроцилиндра в месте его выхода из корпуса. Масло может подтекать постоянно или только под нагрузкой. Дополнительными косвенными признаками могут быть снижение скорости вращения выходного вала (если цилиндр приводит во вращение гидромотор), падение давления в системе или загрязнение масла абразивом из-за нарушения герметичности пыльника.

Методика замены вращающейся манжеты штока

Замена вращающейся манжеты требует аккуратности, чистоты и соблюдения последовательности. Обязательно используйте только оригинальные или рекомендованные производителем запчасти для конкретной модели гидроцилиндра.

- Демонтаж гидроцилиндра: Слейте гидравлическое масло из системы. Отсоедините гидролинии и заглушите их. Снимите гидроцилиндр с машины или агрегата, обеспечив безопасный доступ.

- Разборка узла штока: Как правило, вращающаяся манжета установлена в корпусе (крышке) цилиндра, через которую проходит шток. Аккуратно снимите стопорное кольцо, удерживающее манжету в корпусе. Для этого часто требуется специальный инструмент.

- Извлечение старой манжеты: После снятия стопорного кольца старая манжета должна быть извлечена из посадочного гнезда в корпусе. Используйте неметаллические инструменты (деревянные или пластиковые лопатки) во избежание повреждения посадочной поверхности. Внимательно осмотрите посадочное место и поверхность штока на предмет задиров, коррозии или других повреждений.

- Подготовка поверхностей: Тщательно очистите посадочное гнездо в корпусе цилиндра и поверхность штока от всех следов старого масла, грязи и продуктов износа. Используйте чистые, безворсовые салфетки и подходящий очиститель. Поверхности должны быть абсолютно чистыми и сухими.

- Установка новой манжеты:

- Проверьте маркировку новой манжеты на соответствие старой.

- Смажьте рабочую кромку (губу) новой манжеты и поверхность штока чистым гидравлическим маслом.

- Убедитесь, что манжета установлена правильной стороной (направление действия давления обычно указано на манжете или в документации).

- Аккуратно, без перекосов, запрессуйте новую манжету в посадочное гнездо. Используйте оправку подходящего диаметра, прилагая усилие только к наружному металлическому корпусу манжеты, ни в коем случае не к резиновой губе. Убедитесь, что манжета села в гнездо полностью и ровно.

- Установка стопорного кольца: Установите новое стопорное кольцо (если применимо) в паз, надежно зафиксировав манжету. Убедитесь, что кольцо полностью вошло в паз.

- Сборка и установка: Соберите узел штока и корпуса цилиндра в обратной последовательности, соблюдая моменты затяжки крепежа (если указаны). Установите гидроцилиндр на место, подсоедините гидролинии.

- Заправка и прокачка: Заправьте систему чистым гидравлическим маслом необходимого типа и вязкости. Тщательно прокачайте гидросистему для удаления воздуха.

- Контрольная проверка: Запустите гидросистему. Проверьте работу гидроцилиндра на всех режимах. Внимательно проконтролируйте место установки новой вращающейся манжеты на предмет утечек в течение всего хода штока и под нагрузкой.

Ключевые моменты: Чистота при проведении работ – абсолютно критична. Любая грязь или абразив, попавшие под манжету или на шток, приведут к быстрому выходу уплотнения из строя. Никогда не используйте старые манжеты повторно. Используйте только рекомендованные смазочные материалы и уплотнители. Правильная установка направления манжеты и отсутствие перекоса гарантируют ее долговечность и герметичность.

| Типичный Дефект Манжеты | Возможная Причина | Последствие |

|---|---|---|

| Износ/истирание рабочей кромки (губы) | Естественный износ, недостаточная смазка, загрязнение масла абразивом | Постоянная утечка масла по штоку |

| Потеря эластичности, растрескивание | Перегрев, старение резины, несовместимость с маслом | Утечка масла, особенно при холодном пуске или под нагрузкой |

| Задиры, порезы на губе или корпусе | Попадание твердых частиц, повреждение при монтаже/демонтаже, дефекты поверхности штока | Интенсивная утечка масла, быстрый износ штока |

| Деформация корпуса манжеты | Неправильный монтаж (перекос, избыточное усилие), дефект детали | Неравномерный износ губы, утечка |