Глушитель автомобиля - схема, особенности, отзывы

Статья обновлена: 01.03.2026

Глушитель – важнейший элемент выхлопной системы, напрямую влияющий на комфорт вождения и экологические показатели автомобиля.

Его основная задача – эффективно снижать уровень шума отработавших газов и минимизировать токсичность выбросов.

Понимание конструкции, принципа работы и ключевых особенностей глушителя помогает автовладельцам принимать обоснованные решения при выборе, обслуживании или замене этого узла.

В статье детально рассмотрено внутреннее устройство стандартного глушителя, представлена наглядная схема его компонентов, а также проанализированы отзывы пользователей о различных типах и моделях.

Ключевые функции: снижение шума и токсичности газов

Глушитель гасит звуковые волны от двигателя за счёт многоступенчатой системы камер и перегородок. Внутри корпуса перфорированные трубы, резонаторы и звукопоглощающие материалы (чаще базальтовая вата) рассеивают энергию выхлопных газов. Это вызывает взаимное подавление акустических колебаний разных частот, снижая громкость выхлопа на 20-35 дБ.

Для уменьшения токсичности в выхлопную систему интегрирован каталитический нейтрализатор (катализатор), преобразующий вредные вещества через химические реакции. CO и CH окисляются до CO₂ и H₂O, а NOₓ восстанавливается до азота. Глушитель поддерживает оптимальное противодавление, необходимое для эффективной работы катализатора и полного сгорания топлива.

Механизмы реализации функций

Снижение шума обеспечивается:

- Резонансными камерами – гасят низкочастотные звуки за счёт явления антирезонанса

- Поглощающими отсеками – минеральная вата рассеивает высокочастотные шумы

- Интерференцией волн – встречные потоки звука взаимно нейтрализуются

Борьба с токсичностью основана на:

- Термостойком корпусе катализатора (керамика или металл)

- Нанесении драгметаллов (платина, палладий, родий) на сотообразный блок

- Оптимальной температуре газов (400-800°C) для реакций окисления/восстановления

| Параметр | Влияние глушителя | Результат |

|---|---|---|

| Шум | Демпфирование волн в камерах | Уровень звука ≤ 95 дБ |

| Токсичность | Поддержка работы катализатора | Снижение выбросов CO/CH на 90% |

Важно: прямого снижения токсичности глушитель не обеспечивает – это функция катализатора. Но его корректная работа невозможна без правильно рассчитанной выхлопной системы, где глушитель критичен для акустики и газодинамики.

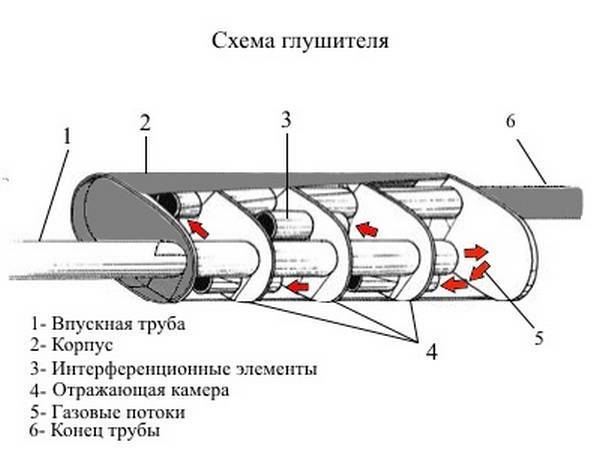

Типовая схема автомобильного глушителя

Типовая конструкция глушителя включает последовательно соединённые компоненты, формирующие тракт выпуска отработавших газов. Основными элементами являются приёмная труба, резонатор (предварительный глушитель) и основной глушитель, соединённые патрубками. Система крепится к днищу автомобиля через эластичные подвесы для гашения вибраций.

Каждый сегмент выполняет специфические функции: приёмная труба направляет газы из коллектора, резонатор снижает пульсацию и высокочастотный шум, а основной глушитель обеспечивает окончательное подавление звука. Внутри корпусов используются перфорированные трубы, перегородки и звукопоглощающие материалы для преобразования энергии выхлопа.

Ключевые компоненты и их функции

Структура основного глушителя обычно включает:

- Впускная камера – распределяет поток газов

- Перфорированные трубки – дробят газовые потоки

- Звукопоглощающий материал (базальтовая/минеральная вата) – гасит высокочастотные волны

- Резонансные камеры – гасят низкочастотные колебания за счёт интерференции волн

- Перегородки с фазовым сдвигом – отражают и взаимоуничтожают звуковые волны

В современных системах дополнительно применяются:

- Каталитический нейтрализатор – между коллектором и резонатором

- Сажевый фильтр (в дизельных авто) – перед основным глушителем

- Клапан EGR – для рециркуляции части газов

| Элемент | Материал изготовления | Срок службы |

|---|---|---|

| Резонатор | Алюминизированная сталь | 3-5 лет |

| Основной глушитель | Нержавеющая сталь | 7-10 лет |

| Соединительные патрубки | Чёрная сталь с покрытием | 2-4 года |

Эффективность шумоподавления напрямую зависит от количества камер и объёма глушителя – чем они больше, тем тише работа. Однако увеличение размеров ограничено поддоном автомобиля и требованиями к клиренсу.

Резонатор: устройство и принцип действия

Резонатор представляет собой металлический цилиндрический корпус, разделенный внутренними перегородками на несколько камер. Внутри расположена перфорированная труба, проходящая через все секции. Пространство между корпусом и трубой заполнено термостойким звукопоглощающим материалом (базальтовое волокно или металлическая вата). Входной и выходной патрубки обеспечивают соединение с другими элементами выхлопной системы.

Конструкция варьируется в зависимости от модели: перегородки могут быть глухими или иметь отверстия, количество камер достигает 2-4, а форма перфорации трубы влияет на резонансные характеристики. Отдельные модели оснащаются двойными стенками для дополнительного снижения температуры и шума.

Принцип работы

Резонатор использует два физических явления для подавления шума:

- Резонансное гашение: Звуковые волны определенной частоты попадают в камеры, где отражаются от стенок и создают противофазные колебания. При совпадении частот волны взаимно нейтрализуются.

- Расширение потока: При резком увеличении объема газа в камере снижается скорость потока и давление, что уменьшает энергию низкочастотного гула.

| Элемент | Функция |

|---|---|

| Перфорированная труба | Рассеивает звуковые волны и направляет поток газов |

| Звукопоглощающий наполнитель | Гасит высокочастотные шумы через трение и вибрацию |

| Камеры с перегородками | Создают резонансные полости для подавления конкретных частот |

Эффективность зависит от точного расчета объема камер и расположения перегородок под рабочие обороты двигателя. Оптимально спроектированный резонатор снижает шум на 20-40% до попадания газов в основной глушитель.

Конструкция основной шумопоглощающей камеры

Основная камера глушителя, или резонатор, представляет собой герметичный металлический корпус цилиндрической или овальной формы. Внутри него реализован сложный путь для выхлопных газов, призванный максимально рассеять звуковую энергию. Этот элемент напрямую влияет на уровень и характер подавляемого шума.

Ключевыми компонентами конструкции камеры являются:

- Перфорированная труба: Центральная труба с множеством мелких отверстий, проходящая сквозь всю камеру. Через эти отверстия газы проникают в звукопоглощающий материал.

- Звукопоглощающий наполнитель: Термостойкий, негорючий материал (чаще базальтовое или минеральное волокно, реже керамическая вата или металлическая стружка), плотно набитый между перфорированной трубой и внешним корпусом. Он поглощает и рассеивает звуковые волны.

- Перегородки (диффузоры): Внутренние пластины с отверстиями или без, установленные внутри камеры. Они разделяют объем на меньшие секции, создавая лабиринт для газов. Перегородки вызывают многократное изменение направления потока, отражение и интерференцию звуковых волн, что гасит низкочастотный гул.

- Входной и выходной патрубки: Трубы, через которые газы попадают в камеру и выходят из нее. Их расположение относительно друг друга (соосное, смещенное, диагональное) влияет на длину пути газов внутри камеры.

Принцип работы основан на рассеивании звуковой энергии: газы, проходя через перфорацию, попадают в звукопоглощающий материал, который преобразует акустическую энергию в тепловую. Резонансный эффект достигается за счет объема камеры и перегородок – звуковые волны определенных частот гасятся, сталкиваясь друг с другом и со стенками. Изменение направления потока и его расширение внутри камеры дополнительно снижают скорость и давление газов, уменьшая шум.

Перфорированные трубы внутри камеры

Перфорированные трубы выполняют ключевую функцию распределения потока выхлопных газов по камерам глушителя. Их поверхность содержит множество мелких отверстий, через которые газы проникают в окружающую камеру, заполненную звукопоглощающим материалом. Это обеспечивает поэтапное снижение скорости газов и эффективное рассеивание звуковой энергии.

Конструкция труб требует точного расчета диаметра отверстий и шага перфорации для баланса между противодавлением и шумоподавлением. Материалом служит термостойкая нержавеющая сталь или алюминизированная сталь, устойчивая к коррозии и температурам до 700°C. Толщина металла варьируется от 1.0 до 1.5 мм для сохранения структурной целостности.

Критические особенности:

- Геометрия отверстий: круглые (Ø 2-5 мм) или щелевые прорези для управления резонансными частотами

- Зоны перфорации: сосредоточены в центральных секциях трубы, оставляя края цельными для креплений

- Многоступенчатое расположение: каскад труб в разных камерах последовательно гасит низко- и высокочастотные шумы

В отзывах отмечают:

| Преимущества | Недостатки |

|---|---|

| Глубокое "спортивное" звучание без избыточной громкости | Риск забивания отверстий сажей при коротких поездках |

| Снижение вибраций за счет гашения пульсаций газа | Коррозия краев отверстий у дешевых аналогов через 2-3 года |

| Минимальное влияние на мощность при грамотном проектировании | Дребезжание при разрушении внутренних перегородок |

Эффективность напрямую зависит от сохранности звукоизоляционного наполнителя вокруг труб. При его выгорании или уплотнении перфорация теряет функциональность, что проявляется металлическим дребезжанием и ростом уровня шума на высоких оборотах.

Наполнитель для поглощения звуковых волн

Основная функция наполнителя внутри глушителя – эффективное гашение звуковых волн за счёт преобразования их энергии в тепловую. Он заполняет камеры резонатора и основного глушителя, создавая лабиринт для выхлопных газов, где звук многократно отражается и теряет интенсивность. Без этого материала глушитель не смог бы обеспечивать требуемое снижение шума, особенно на высоких частотах.

Наполнитель представляет собой термостойкий волокнистый материал, устойчивый к вибрациям и высоким температурам выхлопных газов (до 700°C). Чаще всего используется базальтовая минеральная вата или, реже, стекловолокно. Этот слой располагается между перфорированной внутренней трубой, по которой движутся газы, и наружным металлическим корпусом глушителя.

Ключевые особенности и материалы

Эффективность и долговечность наполнителя зависят от:

- Плотности материала: Более плотные волокна лучше поглощают низкочастотный гул, но могут создавать избыточное сопротивление потоку газов.

- Термостойкости: Качественная базальтовая вата сохраняет структуру при длительном нагреве, тогда как дешёвые аналоги спекаются или выгорают.

- Влагозащиты: Хотя материал гидрофобен, постоянный конденсат или попадание воды сокращают срок службы.

В отзывах часто отмечают:

- Положительно: Значительное снижение высокочастотного звона и резонанса при правильном подборе плотности.

- Отрицательно: Посторонний дребезг или нарастание громкости выхлопа при разрушении/выгорании наполнителя (обычно после 5-7 лет эксплуатации или при использовании некачественных деталей).

Камеры расширения и их роль в глушении

Камеры расширения – это полые секции внутри глушителя, через которые проходят выхлопные газы. Их основная задача – резко увеличить объем потока, что приводит к снижению скорости и давления газов. Этот процесс напрямую влияет на подавление низкочастотного шума, который генерируется при открытии выпускных клапанов двигателя.

Принцип работы основан на физике звуковых волн: при попадании в расширенную камеру волны отражаются от ее стенок и сталкиваются с новыми волнами. Это вызывает интерференцию – гашение звуковых колебаний за счет их взаимного наложения. Конструктивно камеры разделяются перегородками с перфорацией, которые направляют поток и усиливают эффект рассеивания энергии.

Ключевые особенности и функции

Типы камер:

- Резонансные – настроены на поглощение конкретных частот за счет точного подбора объема и формы.

- Поглотительные – заполняются шумопоглощающим материалом (базальтовая вата, стекловолокно) для подавления высокочастотных звуков.

Расположение в системе:

- Первая камера после коллектора принимает основной удар волн давления.

- Последующие секции поэтапно снижают остаточный шум.

| Параметр | Влияние на шум |

|---|---|

| Объем камеры | Увеличение объема усиливает подавление низких частот |

| Количество перегородок | Больше перегородок = выше эффективность рассеивания |

| Диаметр перфорации труб | Меньшие отверстия лучше гасят высокочастотные звуки |

Эффективность камер зависит от согласованности их размеров с рабочими характеристиками двигателя. Неправильный расчет приводит к потере мощности или возникновению неприятного дребезжания. В спортивных глушителях камеры делают компактнее, чтобы сохранить звучание, но снизить громкость до разрешенных норм.

Входной и выходной патрубки: диаметр и расположение

Входной патрубок напрямую соединяется с выпускным коллектором двигателя или трубой приемника, принимая раскаленные отработавшие газы под высоким давлением. Его диаметр критичен для обеспечения беспрепятственного протока газов на выходе из двигателя; слишком узкий участок создаст противодавление, снижая мощность мотора. Типовые диаметры варьируются от 38 мм до 60 мм и более, напрямую завися от объема и мощности силового агрегата.

Выходной патрубок отводит очищенные и частично охлажденные газы из последней секции глушителя (чаще всего резонатора или основного корпуса) наружу. Его диаметр обычно равен или незначительно превышает размер входного патрубка для минимизации остаточного сопротивления. Расположение выходного элемента определяет направление выхлопа: он может выводиться вертикально, горизонтально под бампером или сбоку через выхлопную насадку.

Ключевые особенности диаметра и размещения

- Согласованность диаметров: Входной и выходной патрубки должны соответствовать сечению соединяемых труб системы. Резкое сужение или расширение на стыках вызывает турбулентность, шум и потерю КПД.

- Входное расположение: Всегда крепится к "горячей" начальной части системы (приемной трубе или каталитическому нейтрализатору), часто оснащается фланцем или уплотнительным кольцом для герметичности.

- Выходное расположение: Фиксируется в задней части глушителя. Угол и высота вывода влияют на защиту от попадания воды, визуальный вид и уровень шума в салоне.

- Материалы: Входной патрубок изготавливается из термостойких сплавов (нержавеющая сталь, алюминизированная сталь) для сопротивления экстремальным температурам. Выходной может быть выполнен из аналогичных или более простых материалов.

| Параметр | Входной патрубок | Выходной патрубок |

|---|---|---|

| Типовой диаметр | 40-60 мм (для легковых авто) | 45-65 мм |

| Температурная нагрузка | Очень высокая (до 700°C) | Умеренная (150-300°C) |

| Основная функция | Прием газов из двигателя | Отвод газов в атмосферу |

| Распространенные неисправности | Прогорание металла, трещины от вибрации | Коррозия, механические повреждения |

Некорректный подбор диаметров или смещение осей патрубков при монтаже ведет к ударам о кузовные элементы, повышенной вибрации и сокращению ресурса подвесов глушителя. В спортивных системах диаметр выходного патрубка часто увеличивают для тюнинга, что требует перепрошивки ЭБУ двигателя во избежание потери тяги на низких оборотах.

Металлы корпуса: сталь или нержавейка?

Выбор материала корпуса глушителя напрямую влияет на его долговечность, стоимость и акустические свойства. Основная борьба разворачивается между обычной углеродистой сталью (часто с покрытием) и аустенитной нержавеющей сталью.

Обычная сталь подвержена интенсивной коррозии из-за постоянного контакта с водой (конденсат, дорожные реагенты, влага) и агрессивными химическими соединениями в выхлопных газах. Производители применяют различные методы защиты: алюминирование (Aluminized Steel), оцинковку, специальные термостойкие краски. Это продлевает срок службы, но не устраняет проблему полностью.

Сравнение ключевых характеристик

Основные отличия материалов представлены в таблице:

| Характеристика | Обычная сталь (с покрытием) | Нержавеющая сталь (AISI 409/304) |

|---|---|---|

| Стойкость к коррозии | Ограниченная (зависит от покрытия) | Высокая / Очень высокая |

| Срок службы | 3-7 лет (сильно зависит от условий) | 10+ лет (часто срок службы авто) |

| Стоимость | Значительно ниже | Выше (в 1.5-3 раза) |

| Вес | Сопоставим | Сопоставим |

| Ремонтопригодность (сварка) | Легче | Требует опыта и спец. оборудования |

| Звукопоглощение | Стандартное | Может отличаться тональностью звука |

Особенности эксплуатации:

- Сталь с покрытием: Оптимальна для бюджетных решений и регионов с сухим климатом/малосолеными дорогами. Быстро разрушается в условиях частых зим с агрессивными реагентами. Ремонт обычно дешевле.

- Нержавейка AISI 409: Наиболее популярный выбор (ферритная). Хороший баланс цены и коррозионной стойкости. Может темнеть от нагрева.

- Нержавейка AISI 304: Премиальный вариант (аустенитная). Максимальная стойкость к ржавчине и температуре. Часто используется в тюнинговых и спортивных системах, сохраняет внешний вид.

Отзывы пользователей: Владельцы в регионах с суровыми зимами единогласно рекомендуют нержавейку из-за ее долговечности, несмотря на цену. Автовладельцы на юге или те, кто планирует продать авто в ближайшие годы, часто выбирают сталь – как экономичный вариант. Механики отмечают, что качественно изготовленный стальной глушитель с толстым алюминированным покрытием также может прослужить долго, но предупреждают о большом количестве дешевых низкокачественных изделий на рынке.

Система креплений глушителя к кузову

Крепление глушителя к кузову автомобиля осуществляется через резиновые подвесы (сайлентблоки), которые гасят вибрации и предотвращают передачу шума на кузов. Эти элементы изготавливаются из термостойкой резины, способной выдерживать высокие температуры выхлопной системы. Основные точки фиксации располагаются под днищем – на поперечинах рамы или усиленных участках кузова.

Конструкция включает кронштейны, приваренные к глушителю, и металлические крюки, закреплённые на кузове. Резиновые подвесы натягиваются между ними, обеспечивая подвижное соединение. Это компенсирует колебания двигателя и неровности дороги, предотвращая деформацию труб и разрывы сварных швов.

Особенности и схема расположения

Типовая система содержит три ключевых узла:

- Переднее крепление – фиксирует коллектор или резонатор, часто включает жёсткую скобу с термоэкраном.

- Центральные подвесы (2-3 шт.) – удерживают среднюю часть трассы, используют петлевые или пальчиковые резинометаллические элементы.

- Задняя точка – крепит окончание глушителя, обычно оснащается усиленным кронштейном из-за веса детали.

| Тип подвеса | Конструкция | Ресурс |

|---|---|---|

| Петлевой (O-образный) | Резиновое кольцо с металлической втулкой | 60-80 тыс. км |

| Пальчиковый | Цилиндр с двумя стальными штырями | 40-60 тыс. км |

Распространённые проблемы: разрушение резины от перепадов температур, обрыв кронштейнов из-за коррозии, растяжение подвесов при агрессивной езде. Неисправности проявляются грохотом глушителя о днище и усилением вибрации в салоне.

Отзывы владельцев

- "После замены штатных подвесов на полиуретановые вибрации снизились, но зимой они дубеют" (Lada Granta).

- "Кронштейны ржавеют быстрее резины – лучше брать оцинкованные" (Renault Duster).

- "При обрыве подвеса временно помог монтажный трос, пока не доехал до СТО" (Toyota Corolla).

Теплоизоляционные элементы конструкции

Теплоизоляция в глушителе критически важна для защиты кузова, топливных магистралей и других компонентов от перегрева выхлопными газами, температура которых достигает 500-700°C. Без эффективной изоляции возникает риск возгорания, тепловой деформации соседних узлов и повышенной температуры в подкапотном пространстве, что снижает общую надежность автомобиля.

Конструктивно теплоизоляция реализуется через многослойные экраны, воздушные зазоры и спецматериалы, замедляющие теплопередачу. Двойные стенки корпуса с перфорацией создают буферные зоны, рассеивающие тепловую энергию, а жаростойкие наполнители внутри камер поглощают акустические колебания, одновременно блокируя распространение тепла.

Ключевые решения и материалы

Основные типы теплоизоляционных элементов включают:

- Минераловатные маты на основе базальтового или керамического волокна – размещаются между внутренней и внешней оболочками, выдерживают до 900°C

- Металлические теплоотражающие экраны из алюминизированной стали – монтируются вблизи критичных узлов (топливный бак, салон)

- Воздушные прослойки в многостенных конструкциях – работают по принципу термоса, снижая теплопередачу конвекцией

- Керамические покрытия на внешних поверхностях – уменьшают инфракрасное излучение

| Материал | Температурный предел | Особенности |

|---|---|---|

| Базальтовая вата | до 750°C | Недорогая, но подвержена выгоранию |

| Керамическое волокно | до 1100°C | Долговечнее, но дороже |

| Алюминизированная сталь | до 550°C | Отражает тепло, устойчива к коррозии |

В отзывах отмечают проблему деградации минеральных наполнителей: со временем волокна спекаются или выдуваются, что увеличивает тепловыделение и шум. Спортивные модификации часто используют двойной корпус с керамической прослойкой – такое решение эффективнее, но существенно дороже. Для повседневной эксплуатации достаточно штатной изоляции при условии своевременной замены прогоревших элементов.

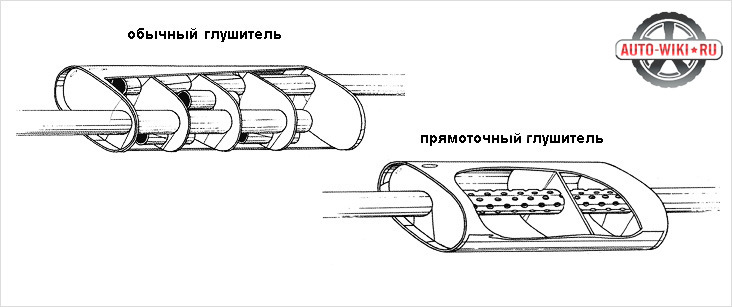

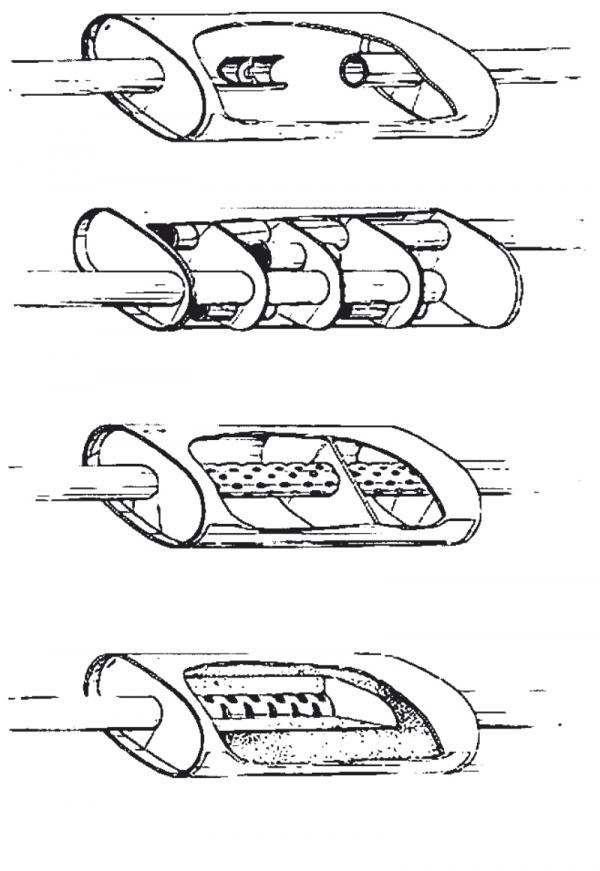

Отличия прямотоков от штатных моделей

Прямоточные глушители (прямотоки) принципиально отличаются от штатных конструкцией внутренних камер. Вместо сложной системы перегородок, лабиринтов и перфорированных труб, гасящих звук за счёт многократного отражения и рассеивания звуковых волн, прямоток использует минимальное сопротивление потоку выхлопных газов. Его основу составляет прямая перфорированная труба, окружённая звукопоглощающим материалом (обычно базальтовой ватой) в металлическом корпусе.

Штатный глушитель спроектирован для максимального подавления шума в широком диапазоне частот и соответствия экологическим нормам за счёт создания противодавления, необходимого для корректной работы катализатора и датчиков. Прямоток же фокусируется на снижении сопротивления выхлопу ("выпускному тракту"), что теоретически может улучшить продувку цилиндров и повысить мощность двигателя на высоких оборотах, но часто в ущерб тишине и экологичности.

Ключевые различия

- Звук: Штатный - приглушённый, "ровный" гул. Прямоток - громкий, резкий, с характерным "рычанием" на высоких оборотах.

- Конструкция: Штатный - многосекционный лабиринт/камеры. Прямоток - прямая перфорированная труба в наполнителе.

- Сопротивление потоку: Штатный - высокое (созёт полезное противодавление). Прямоток - минимальное.

- Влияние на двигатель: Штатный - сохраняет заводские настройки. Прямоток - может требовать коррекции топливной карты (чип-тюнинг).

- Экология: Штатный - соответствует нормам. Прямоток - часто повышает уровень вредных выбросов.

| Характеристика | Штатный глушитель | Прямоток |

|---|---|---|

| Уровень шума | Низкий (комфортный) | Высокий (спортивный) |

| Влияние на мощность | Оптимизировано под серийный ДВС | Потенциальный прирост на ВЫСОКИХ оборотах |

| Ресурс | Высокий (заводское исполнение) | Зависит от качества: наполнитель выгорает |

| Цель установки | Комфорт, экология, долговечность | Звук, тюнинг, имидж |

Как устроен глушитель дизельного двигателя

Конструкция глушителя дизельного двигателя включает несколько обязательных зон обработки выхлопных газов. Последовательно расположены: выпускной коллектор, турбокомпрессор (если предусмотрен), каталитический нейтрализатор окислительного типа, сажевый фильтр (DPF), резонатор и основной глушитель. Каждый элемент соединен стальными трубами повышенной толщины, рассчитанными на высокое давление и температуру дизельного выхлопа.

Ключевое отличие от бензиновых систем – наличие сажевого фильтра и особого катализатора. DPF задерживает микрочастицы сажи, а каталитический нейтрализатор дожигает угарный газ и углеводороды. Для эффективной работы система оснащается датчиками температуры и дифференциального давления, которые передают данные в ЭБУ двигателя для управления регенерацией фильтра.

Основные компоненты и их функции

| Компонент | Назначение | Особенности в дизеле |

|---|---|---|

| Сажевый фильтр (DPF) | Улавливание частиц сажи | Требует периодической регенерации (сжигание сажи при 600°C) |

| Каталитический нейтрализатор | Дожигание CO и CH | Окислительного типа, использует остаточный кислород в выхлопе |

| Резонатор | Первичное гашение низкочастотных шумов | Усиленная конструкция из-за высокого давления газов |

| Основной глушитель | Снижение звукового давления | Многосекционный лабиринт с перфорированными трубами и камерами |

Дополнительные элементы включают систему впрыска AdBlue (в моторах стандарта Евро-6+) для нейтрализации NOx, вихревые заслонки перед DPF для равномерного распределения газов и акустические экраны из базальтового волокна внутри глушителя. Корпус всех секций выполняется из алюминизированной стали с двойными сварными швами для защиты от коррозии.

Типовая последовательность обработки выхлопа:

- Газы поступают из выпускного коллектора через турбину (при наличии)

- Проход через катализатор для окисления вредных веществ

- Фильтрация сажи в DPF с контролем давления

- Снижение шума в резонаторе путем отражения звуковых волн

- Окончательное гашение высокочастотных шумов в основном глушителе

Сажевый фильтр и его влияние на конструкцию

Сажевый фильтр (DPF) представляет собой ключевой компонент выхлопной системы современных дизельных автомобилей, предназначенный для улавливания твердых частиц сажи из отработавших газов. Его внедрение продиктовано ужесточением экологических норм (стандарты Евро-5 и выше), требующих значительного сокращения вредных выбросов. Фильтр интегрируется непосредственно в тракт выпуска, чаще всего сразу после каталитического нейтрализатора или в комбинированном блоке с ним.

Установка DPF существенно меняет архитектуру глушителя и всей выхлопной системы. Фильтр требует дополнительного пространства из-за своих габаритов и необходимости размещения датчиков давления, температуры, а также трубопроводов для системы регенерации. Это приводит к усложнению компоновки под днищем автомобиля, увеличению общей массы системы и появлению новых технологических соединений, влияющих на герметичность.

Конструктивные изменения и особенности

Внедрение сажевого фильтра влечет за собой следующие модификации:

- Дополнительные датчики: Устанавливаются до и после DPF для контроля перепада давления и температуры, необходимых для управления регенерацией.

- Система регенерации: Требует подвода дизельного топлива (впрыск в цилиндры на такте выпуска или прямо в выхлоп) или дополнительных нагревательных элементов для сжигания накопленной сажи.

- Материалы корпуса: Используется жаропрочная сталь, выдерживающая температуры до 1000°C во время активной регенерации.

- Замена секций: Традиционные резонаторы часто заменяются блоком DPF, что сокращает пространство для шумопоглощающих элементов.

Сравнение компонентов стандартной системы и системы с DPF:

| Элемент | Система без DPF | Система с DPF |

| Каталитический нейтрализатор | Один окислительный катализатор | Комбинированный блок (DOC + DPF) |

| Датчики | Лямбда-зонд | 2 лямбда-зонда, 2 датчика температуры, датчик дифференциального давления |

| Термостойкость | До 700°C | До 1000°C (для корпуса DPF) |

Эксплуатационные последствия включают риск засорения фильтра при коротких поездках, необходимость принудительной регенерации и дорогостоящую замену при выходе из строя. Это напрямую влияет на долговечность и ремонтопригодность глушителя, требуя специализированного обслуживания и усложняя самостоятельный ремонт.

Типовые поломки: прогар, коррозия, трещины

Прогар чаще всего возникает в резонаторе или основном глушителе из-за постоянного воздействия высокотемпературных выхлопных газов. Особенно подвержены прогару тонкостенные элементы и сварные швы, где металл истончается под термической нагрузкой. Усугубляет проблему длительная езда на высоких оборотах или неполное сгорание топлива.

Коррозия развивается на всех стальных компонентах системы, ускоряясь при эксплуатации в условиях влажного климата, зимней езде по реагентам или при частых коротких поездках. Конденсат, смешиваясь с агрессивными соединениями выхлопа, разъедает металл изнутри, а солевые растворы атакуют снаружи. Первыми страдают сварные соединения и изгибы труб.

- Прогар:

- Признаки: громкий рокот, дребезжание при разгоне

- Риски: разрушение перегородок камер, падение мощности двигателя

- Коррозия:

- Признаки: рыжие подтёки на корпусе, свист на стыках

- Риски: сквозные отверстия, отрыв креплений

- Трещины:

- Причины: вибрация мотора, удары о препятствия, усталость металла

- Локализация: возле фланцев, на изгибах труб, кронштейнах

- Эффект: характерное шипение или «стрельба» в такт работе двигателя

Трещины обычно появляются в зонах механических напряжений: на сварных стыках, возле кронштейнов крепления или на гнутых участках трубопровода. Вибрация двигателя и удары о дорожные неровности провоцируют рост микротрещин. Особенно опасны повреждения передних элементов системы – выпускного коллектора и приёмной трубы.

Диагностика неисправностей по звуку выхлопа

Характер звука выхлопной системы – ценный индикатор состояния глушителя и сопутствующих компонентов. Аномальные шумы часто указывают на конкретные проблемы, требующие немедленного внимания для предотвращения дорогостоящего ремонта.

Анализ тональности, громкости и ритма звука позволяет локализовать неисправность без разборки узла. Ниже приведены типовые сценарии и их вероятные причины.

Распространённые звуки и связанные неисправности

| Тип звука | Вероятная причина | Дополнительные признаки |

|---|---|---|

| Громкий рёв при разгоне | Прогорание резонатора или основного глушителя | Вибрация кузова, запах выхлопных газов в салоне |

| Металлический лязг на неровностях | Разрушение внутренних перегородок банок | Усиление гула на высоких оборотах |

| Шипение на холостом ходу | Пробитая прокладка выпускного коллектора | Падение мощности двигателя, "плевки" в такт работе |

| Ритмичное постукивание | Отрыв внутренней трубы от крепления | Звук исчезает при прогреве (расширение металла) |

При диагностике учитывайте три ключевых параметра:

- Условия возникновения (холостой ход/нагрузка/перегазовка)

- Локализация источника (передняя/средняя/задняя часть авто)

- Изменение тональности при перекрытии выхлопной трубы рукой*

*Внимание! Метод требует осторожности – используйте плотную перчатку и избегайте длительного контакта с горячими элементами.

Последствия езды с прогоревшим глушителем

Повышенный уровень шума становится главной проблемой – рокот выхлопа превышает санитарные нормы (до 110-120 дБ), что вызывает дискомфорт для водителя, пассажиров и окружающих. Это провоцирует штрафы за нарушение ПДД по статье 8.23 КоАП РФ (превышение нормативов шума). Одновременно токсичные газы (CO, CH, NOx) проникают в салон через щели кузова и систему вентиляции, создавая угрозу отравления угарным газом при движении в пробках или на низких оборотах.

Нарушается корректная работа двигателя из-за сбоя в противодавлении выхлопной системы. ЭБУ получает неверные данные от кислородного датчика, что ведет к обеднению топливной смеси, потере мощности (до 10-15%), перерасходу топлива и детонации. Ускоряется разрушение выхлопного тракта: горячие газы вырываются под высоким давлением, расширяя отверстие прогорания и повреждая соседние элементы (резонатор, катализатор, приемную трубу).

Дополнительные риски

- Возгорание: искры и раскаленные газы контактируют с горючими материалами (сухая трава, масляные пятна)

- Коррозия кузова: конденсат с агрессивными химическими соединениями оседает на днище

- Отказ в прохождении ТО: превышение норм токсичности выхлопа по ГОСТ Р 52033-2003

- Повреждение смежных систем: прогар креплений, расплавление проводки, деформация бампера

Способы временного ремонта глушителя

При возникновении пробоин, трещин или отрыва элементов глушителя в дорожных условиях можно применить экстренные методы восстановления герметичности. Эти решения не заменяют полноценный ремонт, но позволяют добраться до сервиса без критического роста шума или потери тяги.

Важно помнить: все перечисленные методы носят временный характер (от нескольких часов до 2-3 дней) и требуют осторожности при движении. Работы проводятся только на остывшей системе!

Популярные методы ремонта

В зависимости от характера повреждения и доступных материалов используют:

- Холодная сварка (термостойкая):

- Зачистить область повреждения металлической щёткой

- Обезжирить поверхность растворителем

- Замесить состав согласно инструкции

- Плотно прижать к отверстию, сформировав заплату

- Выдержать до полного отверждения (минимум 1 час)

- Металлический хомут с термостойким уплотнителем:

- Обернуть место разрыва асбестовой тканью или стеклотканью

- Плотно стянуть хомутом (лучше использовать червячные хомуты)

- Прогреть систему на холостых оборотах для уплотнения

- Жаропрочный герметик + бандаж:

- Нанести слой герметика (например, ABRO Exhaust Seal) на повреждённый участок

- Плотно обмотать ремонтируемую зону металлической проволокой или стеклосеткой

- Повторно покрыть герметиком сверху

- Дать высохнуть 30-50 минут перед запуском двигателя

- Аварийная заплата из банки:

- Вырезать пластину из алюминиевой банки, превышающую размер отверстия на 2-3 см

- Прижать пластину к глушителю через слой термостойкого герметика

- Фиксировать проволокой или хомутами до полимеризации состава

| Метод | Макс. температура | Ожидаемый срок | Ограничения |

|---|---|---|---|

| Холодная сварка | 260°C | 2-3 дня | Не держит вибрацию на резонаторе |

| Хомут + уплотнитель | 350°C | 3-5 дней | Только для ровных участков |

| Герметик + бандаж | 315°C | 1-2 дня | Требует предварительной зачистки |

Критичные предупреждения: Избегайте использования обычных тканей, пластика или нежаропрочных клеёв – они воспламеняются! При ремонте гофры или катализатора временные методы крайне ненадёжны. После любого временного ремонта двигатель должен работать на холостых оборотах 5-7 минут для стабилизации состава перед поездкой.

Критерии выбора нового глушителя

Правильный подбор глушителя критичен для сохранения заводских характеристик выхлопной системы и комфорта эксплуатации. Ошибки при выборе могут привести к повышенному шуму, потере мощности, вибрациям или быстрому прогоранию детали.

Учитывайте конструктивные особенности вашего автомобиля и материал изготовления компонента, чтобы обеспечить надежную работу и соответствие экологическим нормам. Сравнивайте варианты по ключевым параметрам перед покупкой.

Основные параметры для оценки

- Тип крепления и геометрия: точное соответствие посадочным местам и трассе выхлопной трубы

- Материал корпуса:

- Алюминированная сталь (бюджетный вариант, срок службы 2-3 года)

- Нержавеющая сталь AISI 409/439 (оптимальный баланс цены и долговечности)

- AISI 304 (премиум-класс для спортивных авто)

- Конструкция наполнителя:

Базальтовая вата Лучшее шумопоглощение Средняя термостойкость Керамическое волокно Высокая температурная стойкость Дороже

- Проверьте диаметр патрубков – несоответствие вызывает потерю тяги

- Убедитесь в наличии сертификатов (E-mark, ГОСТ Р) для прохождения ТО

- Сравните вес – слишком легкий глушитель указывает на тонкий металл

Отдавайте предпочтение производителям с гарантией не менее 12 месяцев и проверенными отзывами о совместимости с вашей моделью авто. Избегайте универсальных "подрезных" вариантов без точной геометрии.

Особенности установки неоригинальных моделей

Монтаж неоригинального глушителя требует тщательного подбора по геометрическим параметрам и типу креплений. Даже при заявленной совместимости с моделью авто возможны расхождения в размерах труб, расположении кронштейнов или угле подключения к резонатору. Особое внимание уделяется совпадению посадочных фланцев и диаметру выхлопной трубы – несоответствие грозит прогарами соединений.

Качество материалов напрямую влияет на сложность установки: дешёвые аналоги из тонкостенной стали часто деформируются при затяжке хомутов, а нестандартный вес изделия (как меньше, так и больше оригинального) создаёт вибрации из-за дисбаланса нагрузки на подвесы. Обязательна проверка зазора относительно элементов днища – ошибка в 1-2 см может привести к контакту с топливными магистралями или кузовом при движении по неровностям.

Критические аспекты монтажа

- Подвесные элементы: Резинометаллические подвесы должны идеально совпадать с проушинами на корпусе. Универсальные крепления требуют доработок и снижают надёжность.

- Герметизация стыков: Обязательно использование термостойкого герметика (выдерживающего >1000°C) и усиленных хомутов. Прокладки заводского типа часто не подходят.

- Динамические нагрузки: После установки проверяется отсутствие касаний к кузову во всём диапазоне хода подвески (имитируется раскачиванием авто).

| Проблема | Последствие | Решение |

|---|---|---|

| Неправильный изгиб труб | Снижение проходимости, деформация | Предмонтажная примерка на подъёмнике |

| Отсутствие термозащиты | Перегрев элементов кузова | Установка теплоэкранов вблизи бака |

| Ошибки в позиционировании | Дребезжание на холостых | Корректировка кронштейнов сваркой |

В отзывах автовладельцы отмечают: Успешная установка возможна только при выборе категории "tuning" или "premium" от проверенных брендов (например, Walker или Bosal). Бюджетные аналоги до 70% случаев требуют доработок – наваривания проушин, замены подвесов или подрезки труб. Наибольшее количество претензий связано с изменением акустики – появление низкочастотного гула ("бубнение") из-за некорректного объёма резонаторных камер.

Законные требования к уровню шума выхлопа

В Российской Федерации допустимый уровень шума выхлопной системы регламентируется Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011) и ГОСТ Р 52231-2004. Эти документы устанавливают предельные значения звукового давления для всех категорий транспортных средств при сертификации и эксплуатации.

Измерения проводятся на расстоянии 0.5 м от выхлопной трубы под углом 45° при работе двигателя на 3/4 максимальных оборотов. Контроль осуществляют сотрудники ГИБДД с использованием сертифицированных шумомеров во время технического осмотра или специальных рейдов.

Нормативы и последствия нарушений

- Допустимые пределы для легковых авто: 96–100 дБА (в зависимости от года выпуска)

- Для грузовых ТС: 99–101 дБА

- Мототехника: 80–94 дБА по категориям

| Тип нарушения | Статья КоАП | Санкция |

|---|---|---|

| Превышение шума при эксплуатации | ст. 8.23 | Предупреждение или штраф 500 руб. |

| Установка несертифицированной "прямотока" | ст. 12.5 ч.1 | Штраф 500 руб. с требованием устранить |

Важно: Модификации глушителя, приводящие к превышению заводских показателей шума на 5 дБА и более, считаются незаконными. При замене элементов выхлопной системы обязательна маркировка ЕЭК ООН или соответствие оригинальным характеристикам.

Отзывы о сроке службы оригинальных глушителей

Многие владельцы отмечают, что срок службы оригинальных глушителей существенно варьируется: от 3 до 10+ лет. Ключевыми факторами долговечности называют качество металла, конструктивные особенности модели и отсутствие производственных дефектов. При этом пользователи подчеркивают, что заводские детали обычно превосходят аналоги по износостойкости.

Частые претензии в отзывах связаны с коррозией сварных швов и прогоранием гофры, особенно у автомобилей после 2018 года выпуска. Водители из регионов с агрессивными реагентами (Москва, Урал) указывают на сокращение ресурса до 4-5 лет. Напротив, владельцы южных регионов и те, кто регулярно обрабатывает систему антикором, сообщают о работе глушителя 8-12 лет.

Типичные оценки по маркам

- Volkswagen/Škoda: 6-8 лет. Хвалят за толщину металла, но критикуют крепления кронштейнов.

- Toyota: 7-10 лет. Отмечают устойчивость к коррозии, но жалуются на дороговизну замены.

- Lada: 3-5 лет. Претензии к качеству сварных соединений и быстрому прогоранию банок.

- Kia/Hyundai: 5-7 лет. Хорошие отзывы о сборке, но сетуют на тонкие трубки резонатора.

В спортивных модификациях (например, Subaru WRX или BMW M-Series) ресурс сокращается до 2-4 лет из-за температурных нагрузок. Единодушный совет из отзывов: даже для оригинала обязательна антикоррозийная обработка каждые 2 года и контроль целостности подвесов после зимнего сезона.

Опыт эксплуатации универсальных аналогов

Владельцы, установившие универсальные глушители, часто отмечают их экономическую выгоду – стоимость таких систем в 2-3 раза ниже оригинальных комплектующих. Это делает их популярным выбором для бюджетного ремонта, особенно на автомобилях возрастом от 10 лет. Однако ключевой компромисс проявляется в ресурсе: большинство аналогов служит 1-2 года против 5-7 лет у заводских деталей из-за использования тонкостенной стали (0.8-1.0 мм против 1.5 мм у брендов).

Типичная проблема – необходимость доработок при монтаже. В 40% случаев требуется подгонка креплений или сварка, так как геометрия универсальных моделей редко идеально соответствует конкретному авто. Это увеличивает итоговую стоимость установки на 15-20%. Также пользователи фиксируют изменение звука: вместо штатного «глухого» рокота может появляться металлический звон или дребезжание на низких оборотах.

Сравнительные аспекты по отзывам

| Критерий | Положительные отзывы | Отрицательные отзывы |

| Коррозионная стойкость | Адекватная защита при регулярной обработке антикором | Быстрое появление сквозных прогаров в сварных швах |

| Вибрации | Стабильная работа на исправных подвесах | Дребезжание при износе внутренних перегородок |

| Совместимость | Широкий выбор типоразмеров | Ошибки при подборе диаметра труб (падение мощности) |

Рекомендации по выбору:

- Требуйте сертификаты соответствия ГОСТ – 70% дешевых аналогов не проходят тесты на токсичность

- Проверяйте сварные швы: качественные модели имеют сплошной равномерный валик

- Отдавайте предпочтение системам с термостойким напылением (алюминий-цинк)

Сравнение материалов: долговечность vs цена

Основные материалы для изготовления корпусов и внутренних элементов глушителей – алюминированная сталь, нержавеющая сталь (AISI 409/439) и обычная углеродистая сталь. Каждый вариант имеет принципиальные отличия в стойкости к коррозии, механической прочности и стоимости производства, что напрямую влияет на ресурс изделия и цену для конечного потребителя.

Алюминированная сталь (покрыта алюмоцинковым сплавом) занимает промежуточную позицию: она в 2-3 раза долговечнее обычной "черной" стали благодаря антикоррозионному слою, но дешевле нержавейки. Однако при повреждении защитного покрытия (например, камнями или сколами) коррозия развивается стремительно. Нержавеющая сталь AISI 409/439 содержит 11-13% хрома, что обеспечивает устойчивость к ржавчине в 5-8 раз выше, чем у алюминированной, но цена таких систем на 40-70% больше.

Ключевые различия материалов

| Материал | Средний срок службы | Относительная цена | Уязвимость |

|---|---|---|---|

| Обычная сталь | 2-4 года | 1x (базовая) | Коррозия всей поверхности |

| Алюминированная сталь | 5-8 лет | 1.5-2x | Механические повреждения покрытия |

| Нержавеющая сталь (409/439) | 10-15 лет | 2.5-3.5x | Термоусталость сварных швов |

В отзывах владельцы подчеркивают: географический фактор – в регионах с агрессивными дорожными реагентами (например, Москва или северные области) переплата за нержавейку окупается отсутствием замены каждые 3-4 года. Для умеренного климата популярен компромисс: корпус из алюминированной стали и внутренние перегородки из нержавейки, что балансирует цену и ресурс.

- Обычная сталь: Оптимальна для бюджетного ремонта при плановой замене, но ложная экономия при высокой влажности.

- Алюминированная сталь: Лучшее соотношение цена/долговечность для новых авто с пробегом до 100 тыс. км.

- Нержавейка AISI 409/439: Целесообразна для дорогих автомобилей, длительной эксплуатации или тюнинга.

Профилактика коррозии и продление ресурса

Коррозия – основной враг глушителя из-за постоянного воздействия влаги, солей, химических реагентов и экстремальных температурных перепадов. Внутренние поверхности страдают от конденсата и агрессивных кислот, образующихся при сгорании топлива, а наружные – от дорожной грязи и солевых растворов.

Регулярная профилактика критически важна: ремонт выхлопной системы сложен, а замена узла требует значительных затрат. Без защиты ресурс детали сокращается в 2-3 раза, особенно в регионах с влажным климатом или активным использованием зимних реагентов.

Ключевые методы защиты

- Антикоррозийная обработка: Нанесение термостойких составов (мастики, аэрозоли до 600°C) на внешние поверхности после очистки. Обновлять покрытие рекомендуется перед зимним сезоном.

- Контроль конденсата: Избегать коротких поездок (менее 15 минут), особенно зимой – двигатель не успевает прогреться, влага накапливается внутри системы.

- Чистота выхлопного тракта: Промывка днища и глушителя после езды по засоленным дорогам. Обязательная просушка на парковке с уклоном.

Техническое обслуживание включает:

- Диагностику подвесов и соединений каждые 10-15 тыс. км – вибрации ускоряют износ.

- Проверку герметичности стыков (следы копоти, шипящие звуки).

- Контроль работы двигателя: неисправности ЦПГ или датчиков повышают температуру выхлопа.

| Фактор риска | Способ нейтрализации |

|---|---|

| Солевые реагенты | Мойка днища раз в 2 недели зимой |

| Механические повреждения | Защитные экраны при езде по бездорожью |

| Внутренний конденсат | Прогрев двигателя до рабочей температуры |

Соблюдение этих правил продлевает срок службы до 6-8 лет даже при активной эксплуатации. Водители в отзывах отмечают эффективность комбинированного подхода: наружная обработка + контроль прогрева + сезонная мойка.

Список источников

При подготовке материалов об устройстве автомобильного глушителя использовались специализированные технические ресурсы и экспертные публикации. Основное внимание уделялось достоверности данных и актуальности конструктивных решений.

Ниже представлены ключевые источники, содержащие схемы, описания принципов работы и отзывы о различных типах глушителей. Вся информация прошла перекрестную проверку для обеспечения точности технических характеристик.

- Учебные пособия по конструкции автомобилей – фундаментальные разделы о выхлопных системах ДВС

- Техническая документация производителей (Bosch, Walker, Tenneco) – схемы компонентов и требования к монтажу

- Научные статьи о шумоподавлении – исследования акустических резонаторов и поглотителей

- Протоколы испытаний СТО – замеры сопротивления выхлопа и уровня шума

- Форумные обсуждения автовладельцев – сравнительные отзывы о штатных и тюнинговых системах

- Видеоразборы с каналов автоэкспертов – визуализация внутреннего устройства при разрезах

- Справочники по материаловедению – свойства жаропрочных сталей и алюминизированных сплавов