Грейдер - виды и сферы использования

Статья обновлена: 01.03.2026

Грейдер – самоходная или прицепная землеройно-планировочная машина с регулируемым отвалом, предназначенная для создания плоских поверхностей с заданными уклонами. Этот вид спецтехники незаменим при строительстве дорог, подготовке территорий и ландшафтных работах.

Основная функция грейдера заключается в точном перемещении грунта: выравнивании насыпей, формировании дорожного полотна, очистке территорий от снега или сыпучих материалов. Универсальность машины обеспечивается возможностью установки сменного оборудования: кирковщиков, уширителей, бульдозерных плит.

В статье рассмотрены ключевые классификационные признаки грейдеров: тип ходовой части (колесные/гусеничные), мощность двигателя, система управления отвалом и тяговый класс. Особое внимание уделено специфике применения техники в дорожном строительстве, сельском хозяйстве и коммунальной сфере.

Ключевая функция: выравнивание грунтовых поверхностей

Грейдер выполняет выравнивание грунта посредством регулируемого отвала, который срезает неровности, перемещает излишки материала и заполняет углубления. Точное позиционирование отвала (по высоте, углу атаки и наклону) обеспечивает формирование плоских поверхностей или заданных уклонов. Оператор управляет процессом через гидравлическую систему, корректируя параметры в реальном времени для достижения проектных отметок.

Эта функция критична для создания равномерного основания под дорожное покрытие, фундаменты зданий или ландшафтные работы. Качество выравнивания напрямую влияет на несущую способность грунта, дренажные свойства и долговечность финальных конструкций. Ошибки на этом этапе приводят к перерасходу материалов, просадкам и деформациям объектов.

Технологические этапы выравнивания

- Предварительная планировка – грубая обработка для устранения крупных перепадов высот.

- Точное профилирование – создание проектных уклонов и плоскостей с погрешностью ±1-2 см.

- Финишное уплотнение – подготовка поверхности для последующей трамбовки катками.

| Параметр отвала | Влияние на процесс |

|---|---|

| Угол атаки (поворот в горизонтальной плоскости) | Определяет направление перемещения грунта и ширину захвата |

| Наклон (отклонение от вертикали) | Регулирует распределение нагрузки для работы на склонах |

| Высота опускания | Задает глубину резания и объем снимаемого слоя |

Дополнительные элементы (кирковщик, удлинитель отвала) расширяют функционал: рыхление плотных грунтов, обработка кюветов, формирование сложных профилей. Производительность зависит от мощности двигателя, длины базы и класса техники – легкие модели (80–100 л.с.) применяют на малых объектах, тяжелые (200+ л.с.) – при масштабном строительстве автомагистралей.

Базовые элементы конструкции: рама и рабочий отвал

Рама грейдера представляет собой жесткую сварную конструкцию, соединяющую все основные узлы машины. Она изготавливается из высокопрочной стали и рассчитана на восприятие значительных динамических нагрузок при работе в сложных грунтовых условиях. Центральная часть рамы имеет шарнирно-сочлененное устройство, обеспечивающее маневренность и возможность независимого позиционирования переднего/заднего мостов на неровной поверхности.

Рабочий отвал – ключевой исполнительный орган, непосредственно контактирующий с грунтом. Конструктивно представляет собой изогнутую стальную плиту с режущей кромкой, оснащенной сменными ножами из износостойких сплавов. Крепление к раме осуществляется через сложную систему тяг и гидроцилиндров, позволяющую регулировать в трех плоскостях: вертикальный подъем/опускание, боковой вынос и изменение угла атаки относительно направления движения.

Функциональные возможности отвала

- Регулировка угла резания: от 0° до 90° относительно продольной оси машины

- Боковой сдвиг: до 1 метра влево/вправо от центральной линии

- Наклон в вертикальной плоскости: ±15° для формирования поперечных уклонов

| Параметр | Дорожные грейдеры | Промышленные грейдеры |

|---|---|---|

| Длина отвала (м) | 3.0-4.5 | 4.5-7.2 |

| Толщина стали (мм) | 16-20 | 22-30 |

| Сила заглубления (кН) | 60-120 | 150-300 |

Принцип работы отвала при перемещении грунта

Отвал грейдера – основной рабочий орган, представляющий стальную изогнутую плиту с режущей кромкой. Его положение регулируется системой гидроцилиндров, позволяя менять угол атаки, наклон и вынос относительно рамы машины. При движении грейдера вперед режущая кромка заглубляется в грунт на заданную глубину, отделяя слой материала от массива.

Отделенный грунт перемещается вдоль поверхности отвала благодаря его криволинейной форме. Направление перемещения и профиль формируемой поверхности определяются совокупностью установленных параметров: углом захвата (поворота отвала в горизонтальной плоскости), углом резания (наклона вперед-назад) и углом наклона (в вертикальной плоскости для создания поперечного уклона).

Ключевые аспекты работы отвала

Эффективность перемещения грунта зависит от нескольких факторов:

- Глубина резания: Контролируется опусканием/подъемом отвала. Избыточное заглубление вызывает перегрузку двигателя, недостаточное – снижает производительность.

- Угол захвата (угол поворота отвала): Определяет направление сдвига грунта:

- Малый угол (0°-30°): Для планировки и выравнивания.

- Средний угол (30°-50°): Для перемещения грунта в сторону.

- Большой угол (50°-90°): Для зачистки кюветов, возведения насыпей.

- Угол резания: Оптимальный угол обеспечивает плавное вхождение ножа в грунт и эффективное перемещение стружки.

Для сложных операций (например, формирование наклонной поверхности) одновременно используются:

- Боковой вынос отвала.

- Поперечный наклон (для создания уклона).

- Угол поворота (для направления потока грунта).

Типичные параметры работы отвала:

| Параметр | Диапазон значений | Влияние на процесс |

|---|---|---|

| Скорость движения | 3-8 км/ч | Снижение при твердых грунтах |

| Глубина резания | 50-300 мм | Зависит от мощности и типа грунта |

| Угол захвата | 0°-90° | Определяет направление сдвига грунта |

Гидравлическая система обеспечивает плавное изменение параметров "на ходу", позволяя оператору адаптировать работу отвала к текущим условиям и решаемой задаче. Режущий нож (ковшовый или зубчатый) подбирается в зависимости от абразивности и плотности грунта.

Гусеничные грейдеры: повышенная проходимость

Гусеничные грейдеры оснащаются вместо колес гусеничным ходом, что кардинально повышает их устойчивость и тяговые характеристики на слабонесущих, переувлажненных или рыхлых грунтах. Такая конструкция минимизирует удельное давление на поверхность, предотвращая глубокую пробуксовку и обеспечивая надежное сцепление даже в экстремальных условиях.

Основная сфера применения этих машин – масштабные земляные работы в сложных ландшафтах: заболоченные территории, бездорожье, песчаные карьеры, горные районы с крутыми склонами. Они незаменимы при строительстве дорог в труднодоступных районах, разработке месторождений полезных ископаемых и ликвидации последствий природных катастроф, где обычная колесная техника неэффективна.

Ключевые особенности и классификация

По типу управления гусеничные грейдеры делятся на:

- Механические – с ручным управлением рычагами.

- Гидравлические – с точной электронно-гидравлической системой контроля отвала.

- Автоматизированные – с системой 3D-нивелирования для работ по заданным цифровым моделям.

Технические параметры варьируются в зависимости от класса:

| Класс (по массе) | Мощность двигателя | Ширина отвала | Глубина резания |

|---|---|---|---|

| Легкий (до 12 т) | 130-180 л.с. | 3-3,6 м | 0,4 м |

| Средний (12-18 т) | 180-250 л.с. | 3,7-4,2 м | 0,5 м |

| Тяжелый (свыше 18 т) | 250-400+ л.с. | 4,3-7,5 м | 0,7 м |

Преимущества гусеничного хода включают:

- Способность работать на уклонах до 30 градусов.

- Минимальное нарушение верхнего слоя грунта при движении.

- Высокий крутящий момент для планировки плотных материалов (мерзлый грунт, скальная крошка).

- Увеличенный срок службы ходовой части в абразивных средах.

К ограничениям относятся меньшая скорость перемещения между объектами (до 20 км/ч) и необходимость использования спецтранспорта для логистики. Тем не менее, для задач, требующих максимальной проходимости и тяги, гусеничные грейдеры остаются безальтернативным решением.

Колесные грейдеры: маневренность на стройплощадках

Ключевым преимуществом колесных грейдеров является их исключительная подвижность в ограниченном пространстве. Способность выполнять развороты с минимальным радиусом позволяет эффективно работать на стесненных участках: при устройстве кюветов вдоль дорог, планировке грунта в котлованах или выравнивании площадок между существующими конструкциями. Это существенно сокращает время на перемещения и перестроения техники.

Высокая маневренность достигается за счет двух инженерных решений: шарнирно-сочлененной рамы, разделяющей машину на переднюю и заднюю секции, и многорежимного управления колесами. Передние колеса могут поворачиваться, а задние – блокироваться для повышения устойчивости или работать в режиме "крабового хода" для бокового смещения. Такая конструкция обеспечивает уникальную гибкость траекторий движения.

Факторы маневренности и их практическое применение

Конструктивные особенности:

- Шарнирно-сочлененная рама – позволяет изгибаться до 90°, обеспечивая резкие повороты без потери контроля.

- Активное рулевое управление – все колеса (6х6 или 6х4) участвуют в маневрировании, включая режимы:

- Стандартное руление

- Синхронный поворот передних и задних колес

- "Крабовый ход" для диагонального перемещения

| Операция | Преимущество маневренности |

|---|---|

| Планировка откосов | Точное позиционирование вдоль склонов без разворотов |

| Работа в траншеях | Движение зигзагом при узкой ширине выемки |

| Уборка снега в городе | Объезд препятствий с минимальным радиусом |

Эксплуатационные выгоды: Сокращение "холостых" проездов на 25-40% по сравнению с гусеничными аналогами повышает производительность при планировке сложных участков. Возможность работать "челночным" методом ускоряет обратную засыпку траншей или формирование насыпей без разворота техники.

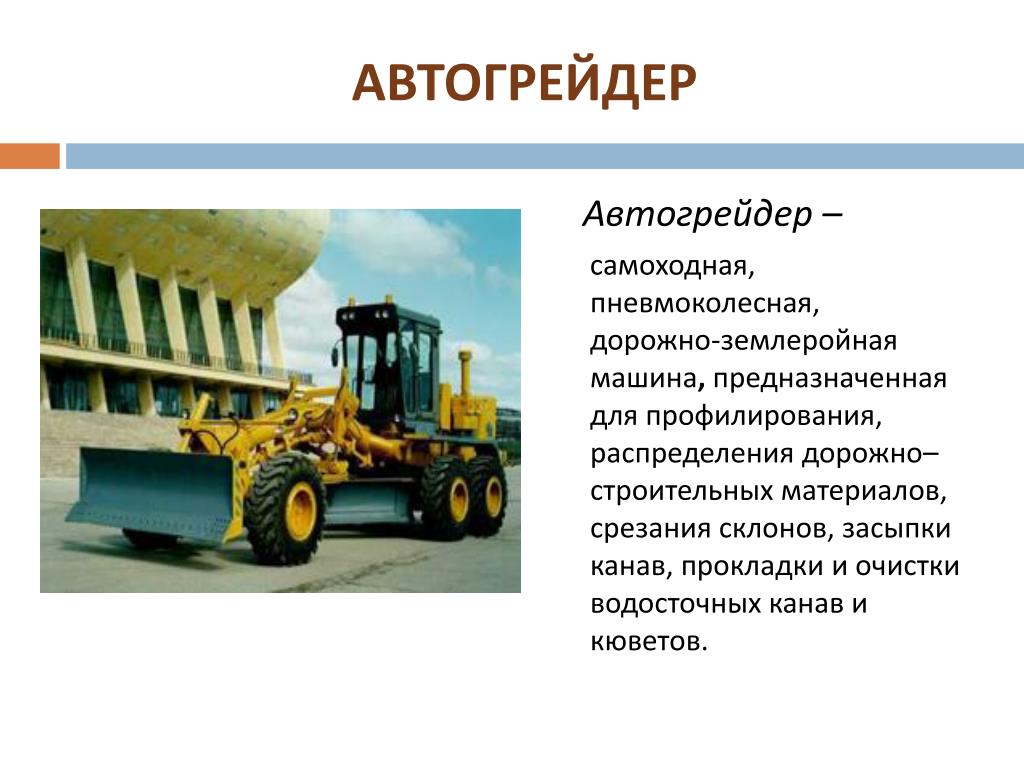

Автогрейдеры: самоходные машины с кабиной

Автогрейдер представляет собой самоходную колесную машину с рамой, оснащенной рабочим органом – отвалом. Основное отличие от прицепных грейдеров – наличие собственной силовой установки и кабины оператора, обеспечивающих автономность передвижения и выполнения работ. Конструкция включает три моста (часто с полным или задним приводом), причем передний мост служит для управления направлением движения, а задние обеспечивают тягу.

Машина оснащена сложной системой гидравлики, позволяющей оператору с высокой точностью позиционировать отвал в нескольких плоскостях. Это включает подъем/опускание, вынос вбок, наклон по вертикали (крен), поворот по горизонтали (угол резания) и наклон по ходу движения (дорожный просвет). Такая маневренность делает автогрейдер универсальным инструментом для формирования профилей поверхностей.

Классификация автогрейдеров

Классификация автогрейдеров осуществляется преимущественно по двум ключевым параметрам:

- Мощность двигателя и масса: Определяют производительность и возможности по работе с грунтами разной плотности. Выделяют:

- Легкие (до 80 л.с., масса до 9 т)

- Средние (80-150 л.с., масса 9-12 т)

- Тяжелые (150-250 л.с., масса 12-18 т)

- Сверхтяжелые (свыше 250 л.с., масса более 18 т)

- Длина отвала: Влияет на ширину обрабатываемой полосы за один проход. Стандартные диапазоны:

- Легкие: 2.5-3.0 м

- Средние: 3.0-3.7 м

- Тяжелые и сверхтяжелые: 3.7-4.9 м и более

Область применения

Автогрейдеры – ключевая техника в дорожном, промышленном и гражданском строительстве, а также при содержании инфраструктуры. Их основные функции:

- Профилирование земляного полотна: Формирование точных уклонов и плоскостей дорог, площадок, аэродромов.

- Планировка: Выравнивание насыпных материалов (песок, щебень, грунт) после работы скреперов или бульдозеров.

- Возведение насыпей и выемок: Перемещение грунта при строительстве дорог и дамб.

- Содержание дорог: Очистка кюветов, формирование обочин, борьба со снежными заносами, восстановление профиля гравийных и грунтовых дорог.

- Специализированные работы: Нарезка корыт, устройство наклонных поверхностей (виражи), смешивание материалов при стабилизации грунта.

Универсальность, точность управления отвалом и мобильность делают автогрейдер незаменимым для финишной обработки поверхностей, где требования к ровности и заданным уклонам особенно высоки.

Прицепные грейдеры: буксировка трактором

Прицепные грейдеры представляют собой навесное оборудование без собственного двигателя, которое буксируется тягачом (чаще колесным трактором) через сцепное устройство. Основные рабочие органы – отвал с регулируемым углом атаки, поворотом и наклоном, а также опорное колесо для контроля глубины резания. Управление гидравликой осуществляется от гидросистемы трактора через шланги высокого давления.

Конструктивно такие машины состоят из несущей рамы с креплением к тяговой технике, отвала с ножом, системы рычагов и цилиндров для позиционирования, а также задней тележки с колесом. Отвал обычно располагается между передним и задним мостами трактора, что обеспечивает высокую маневренность при планировке грунта. Для стабилизации положения при работе используется гидравлическое опускание опорного колеса.

Классификация и технические параметры

Грейдеры прицепного типа классифицируют по ключевым характеристикам:

- Масса: лёгкие (до 3 т), средние (3-6 т), тяжёлые (свыше 6 т)

- Длина отвала: от 2.5 до 4.5 метров

- Максимальная глубина резания: 25-50 см

- Тип управления: механическое (рычажное) или гидравлическое

| Категория | Мощность трактора (л.с.) | Область применения |

| Лёгкие | 80-120 | Ремонт грунтовых дорог, ландшафтные работы |

| Средние | 120-180 | Профилирование насыпей, строительство дорог III категории |

| Тяжёлые | 180+ | Вскрышные работы, создание земляного полотна магистралей |

Области применения

- Планировка поверхностей при строительстве автомобильных и железных дорог

- Формирование кюветов и боковых канав с заданным уклоном

- Перемещение сыпучих материалов (песок, гравий) на короткие дистанции

- Содержание грунтовых дорог: ликвидация колейности, распределение ремонтных материалов

- Подготовка строительных площадок с выравниванием рельефа

Эксплуатационные преимущества включают низкую стоимость по сравнению с самоходными аналогами, возможность использования существующей тракторной техники и простоту обслуживания. К ограничениям относятся меньшая производительность при больших объёмах работ, зависимость манёвренности от характеристик тягача и необходимость согласованности действий операторов трактора и грейдера.

Мини-грейдеры для работ в стесненных условиях

Мини-грейдеры представляют собой компактную версию традиционных автогрейдеров, адаптированную для выполнения планировочных и профилировочных задач на ограниченных пространствах. Их габариты и маневренность позволяют эффективно работать в городской среде (дворы, тротуары, парки), на строительных площадках с плотной застройкой, в тоннелях, под мостами или в узких коридорах между сооружениями, где применение крупногабаритной техники невозможно или экономически нецелесообразно.

Несмотря на уменьшенные размеры, они сохраняют ключевые функциональные элементы: центральную тяговую раму, отвал с возможностью гидравлического изменения угла наклона в нескольких плоскостях и переднюю ось для управления. Благодаря универсальной системе крепления навесного оборудования, спектр выполняемых операций значительно расширяется за пределами стандартного выравнивания грунта.

Ключевые особенности и преимущества

- Высокая маневренность: Короткая база и компактные габариты обеспечивают минимальный радиус разворота и возможность работы в замкнутых зонах.

- Многофункциональность: Совместимость с навесным оборудованием (рыхлители, щетки, снегоочистители, откосники) для решения сезонных и специализированных задач.

- Экономичность: Меньший расход топлива и упрощенная логистика для транспортировки по сравнению с крупными грейдерами.

- Простота эксплуатации: Интуитивное управление и возможность работы операторов средней квалификации.

Основные области применения

- Благоустройство городских территорий: формирование дорожного основания под тротуары и велодорожки, обслуживание газонов и клумб.

- Коммунальное хозяйство: планировка грунта при прокладке инженерных сетей, обратная засыпка траншей, уборка снега на узких улицах.

- Ландшафтные работы: создание рельефа и террас на частных участках, подготовка основания под спортивные площадки.

- Строительство: финишное выравнивание грунта в котлованах, обслуживание подъездных путей на тесных объектах.

Сравнение характеристик (пример)

| Параметр | Стандартный грейдер | Мини-грейдер |

| Ширина отвала (м) | 3.0 - 4.5 | 1.8 - 2.5 |

| Рабочий вес (т) | 12 - 20 | 2.5 - 5 |

| Мощность двигателя (л.с.) | 150 - 250 | 50 - 90 |

| Транспортная ширина (м) | 2.5 - 3.2 | 1.2 - 1.8 |

Использование мини-грейдеров обеспечивает точность планировки при сохранении высокой производительности в специфических условиях. Их конструкция позволяет эффективно распределять тонкие слои материалов (песок, щебень, асфальтная крошка), что критично при финишных работах. Современные модели оснащаются системами автоматического контроля уклона (2D/3D), повышающими качество результата и снижающими зависимость от опыта оператора.

При выборе техники учитывают не только физические ограничения площадки, но и характер грунтов, требуемую глубину обработки и сезонность эксплуатации. Аренда мини-грейдеров часто становится оптимальным решением для подрядчиков, выполняющих разовые проекты с особыми требованиями к габаритам оборудования.

Легкий класс: мощность до 100 л.с.

Грейдеры легкого класса с мощностью до 100 л.с. представляют собой компактную и маневренную технику, предназначенную для выполнения точных работ на ограниченных пространствах. Их ключевые преимущества – высокая мобильность, экономичность эксплуатации и простота транспортировки, что делает их незаменимыми на объектах с небольшими площадями или сложной логистикой.

Основная конструкция включает короткую базовую раму, облегченное отвальное оборудование и гидравлическую систему с упрощенным управлением. Такие машины часто оснащаются передними ведущими мостами для улучшения сцепления, а их рабочий вес редко превышает 8-10 тонн, что минимизирует воздействие на грунт и упрощает работу на объектах с хрупким покрытием.

Область применения

Техника этого класса широко используется в сферах, где не требуются высокие тяговые усилия, но критична точность и оперативность:

- Коммунальное хозяйство: Планировка грунта при ремонте тротуаров, формирование кюветов вдоль дорог местного значения, очистка канав.

- Сельское хозяйство: Подготовка полевых дорог, выравнивание грунта на фермерских угодьях, обслуживание ирригационных систем.

- Ландшафтные работы: Создание рельефа парковых зон, профилирование склонов, финишная планировка спортивных площадок (футбольные поля, теннисные корты).

- Строительство: Устройство оснований под пешеходные дорожки, обратная засыпка траншей, распределение сыпучих материалов на малых объектах.

Типовые модели и характеристики

| Производитель | Модель | Мощность (л.с.) | Длина отвала (м) |

|---|---|---|---|

| John Deere | 622GP | 90 | 2.7 |

| Case | 845B | 95 | 3.0 |

| XCMG | GR100 | 100 | 3.05 |

| Shantui | SG16-3 | 85 | 3.0 |

Примечание: Современные модели оснащаются системами точного выравнивания (например, 2D-нивелирование) и эргономичными кабинами с низким уровнем шума. Несмотря на ограниченную мощность, они демонстрируют высокую эффективность при работе с песком, суглинком и гравийными смесями, но не предназначены для разработки плотных глинистых грунтов или скальных пород.

Средний класс: 120-180 л.с. для коммунальных задач

Грейдеры среднего класса с мощностью 120-180 л.с. представляют оптимальное решение для городских и районных коммунальных служб. Их габариты позволяют эффективно работать в стесненных условиях: на улицах, внутри кварталов, парковых зонах и придомовых территориях. Техника сочетает достаточную производительность с манёвренностью, что особенно ценно при частой смене объектов обработки.

Конструкция предусматривает усиленную раму и адаптированную гидросистему для интенсивной эксплуатации. Отвал длиной 3-4 метра обеспечивает широкий захват при планировке, а наличие переднего толкающего устройства (опционально) повышает устойчивость при работе с плотными материалами. Большинство моделей оснащаются функцией наклона отвала в трёх плоскостях для точного профилирования поверхностей.

Ключевые задачи и преимущества

Основные направления применения:

- Сезонная уборка снега: очистка дорог, тротуаров, остановок

- Планировка грунта: выравнивание территорий после строительства, подготовка оснований

- Содержание дорог: ликвидация колейности, восстановление обочин, распределение сыпучих материалов

- Ландшафтные работы: формирование откосов, берегов каналов, спортивных площадок

Эксплуатационные преимущества:

- Возможность установки дополнительного оборудования: снегоочистители, кирковщики, коммунальные щётки

- Экономичность обслуживания по сравнению с тяжёлой техникой

- Соответствие экологическим стандартам для работы в жилых зонах

- Упрощённое управление с автоматическими системами контроля уклона

| Параметр | Значение | Примечание |

|---|---|---|

| Тип двигателя | Дизельный | Stage IIIA/Tier 3 |

| Рабочая скорость | 3-25 км/ч | До 40 км/ч в транспортном режиме |

| Колея | 2,1-2,3 м | Повышает стабильность на склонах |

Техника этого класса демонстрирует наилучшее соотношение функциональности и стоимости при обслуживании инфраструктуры муниципальных образований. Универсальность конфигураций позволяет адаптировать грейдеры под специфику регионов с разными климатическими условиями и объёмами работ.

Тяжелые промышленные грейдеры (200+ л.с.)

Тяжелые промышленные грейдеры – высокопроизводительные машины с двигателями мощностью свыше 200 лошадиных сил, предназначенные для крупномасштабных земляных работ. Их отличает усиленная рама, увеличенная масса (от 20 тонн), расширенная длина отвала (до 7,5 м) и многоосная полноприводная компоновка (6х6 или 6х4). Конструкция рассчитана на интенсивные нагрузки при работе с плотными грунтами, камнями и мерзлыми породами.

Основные функции включают грубое профилирование, формирование сложных уклонов, перемещение больших объемов материалов и планировку поверхностей с высокой точностью. За счет гидростатической трансмиссии и электронных систем управления (например, 3D-нивелирования) обеспечивается плавность хода и точное позиционирование отвала при высоких тяговых усилиях.

Ключевые области применения

- Строительство автомагистралей: создание земляного полотна, выравнивание основания под асфальт, формирование кюветов.

- Горнодобывающая промышленность: содержание карьерных дорог, планировка отвалов, подготовка технологических площадок.

- Аэродромное строительство: профилирование взлетно-посадочных полос и рулежных дорожек.

- Гидротехнические объекты: планировка дамб, каналов и котлованов.

- Промзоны и крупные объекты: выравнивание территорий под логистические хабы, заводы, порты.

| Параметр | Значение | Эксплуатационные преимущества |

|---|---|---|

| Мощность | 200–600 л.с. | Работа с твердыми грунтами и тяжелыми навесными орудиями |

| Тяговое усилие | До 250 кН | Стабильность на крутых уклонах и вязких поверхностях |

| Глубина резания | До 70 см | Сокращение числа проходов при выборке грунта |

| Доп. оборудование | Рыхлители (9–11 зубьев), удлинители отвала | Универсальность для разных типов работ |

Эксплуатация требует специальной подготовки операторов из-за сложности управления габаритной техникой. Машины оснащаются усиленной защитой КОМ (капот, боковины, низ) для работы в запыленных или каменистых условиях. Ресурс до капитального ремонта превышает 15 000 моточасов при соблюдении ТО.

Коммунальные модификации с укороченной базой

Грейдеры с укороченной базой отличаются от стандартных моделей компактными габаритами и уменьшенной колесной базой, что обеспечивает повышенную маневренность в стесненных условиях. Конструкция сохраняет ключевые элементы классических автогрейдеров: поворотный отвал, переднюю тяговую раму и систему управления углами резания, но оптимизирована для работы на ограниченных пространствах городской инфраструктуры.

Укорочение базы достигается за счет перекомпоновки шасси и сокращения расстояния между осями, что снижает радиус разворота до 7-9 метров. Масса таких машин обычно не превышает 10-14 тонн, а мощность двигателя варьируется в диапазоне 100-170 л.с. Это позволяет эффективно эксплуатировать технику на узких улицах, тротуарах и внутри дворовых территорий без риска повреждения бордюров или элементов благоустройства.

Ключевые особенности и преимущества

- Повышенная маневренность: Способность работать на участках с радиусом поворота от 8 м

- Многофункциональность: Оснащение сменным оборудованием (щетки, отвалы, снежные крылья)

- Адаптация к сезонным задачам: Эффективная уборка снега в городских каньонах

Основные сферы применения

- Зимнее содержание дорог: очистка тротуаров, пешеходных зон, остановок

- Летнее обслуживание: планировка грунтовых площадок, формирование кюветов вдоль узких проездов

- Ландшафтные работы: создание террас, откосов на объектах городского озеленения

- Ремонт инженерных сетей: подготовка траншей в условиях плотной застройки

| Параметр | Значение |

| Длина отвала | 2,5-3,5 м |

| Рабочая скорость | до 40 км/ч |

| Глубина резания | до 25 см |

| Клиренс | 30-35 см |

Важно: Укороченные модели требуют более частой коррекции положения отвала из-за сниженной продольной устойчивости при работе на склонах. Для компенсации этого недостатка применяются системы автоматического выравнивания и усиленные гидроцилиндры.

Карьерные грейдеры: усиленная рама

Карьерные грейдеры работают в исключительно тяжелых условиях, сталкиваясь с абразивными породами, значительными динамическими нагрузками, вибрациями и неровным рельефом открытых горных разработок. Эти экстремальные эксплуатационные требования вынуждают применять конструктивные решения, недоступные или избыточные для обычных дорожных грейдеров.

Ключевым элементом, отличающим карьерные модели, является их рама. Она подвергается колоссальным механическим напряжениям при перемещении больших объемов плотного или скального грунта, работе на уклонах и преодолении препятствий. Именно поэтому рама карьерного грейдера проектируется и изготавливается с многократным запасом прочности.

Особенности усиленной рамы карьерных грейдеров

Усиление рамы достигается за счет нескольких инженерных решений:

- Увеличенная толщина металла: Основные балки (лонжероны и траверсы) изготавливаются из высокопрочной стали значительно большей толщины, чем у стандартных моделей.

- Дополнительные ребра жесткости: В критических зонах (сочленение, точки крепления отвала, передняя и задняя части) добавляются мощные поперечные и продольные ребра, распределяющие нагрузки и предотвращающие деформации.

- Профилированный лист: Настил платформы и элементы облицовки часто выполняются из профилированного листа повышенной толщины, повышающего общую жесткость конструкции и устойчивость к ударам.

- Усиленные точки крепления навесного оборудования: Кронштейны и места установки отвала, заднего тягового устройства (риппера), дополнительного оборудования (бульдозерного отвала, рыхлителя) проектируются с большим запасом прочности и интегрируются в силовую схему рамы.

- Оптимизированная геометрия сочленения: Узел сочленения (шарнир) для поворота передней и задней частей машины делается массивнее, с применением усиленных подшипниковых узлов и защитных кожухов от попадания абразива.

Эти меры в совокупности обеспечивают:

- Повышенную долговечность: Устойчивость к усталостным трещинам и общему износу в абразивной среде карьера.

- Исключительную устойчивость к скручивающим нагрузкам: Способность работать на сложном рельефе без риска деформации или поломки рамы.

- Надежное крепление тяжелого навесного оборудования: Возможность эффективно использовать мощные отвалы, рипперы и рыхлители.

- Стабильность позиционирования отвала: Минимизация прогибов рамы под нагрузкой, что критично для точного профилирования поверхности.

| Характеристика | Стандартный дорожный грейдер | Карьерный грейдер |

|---|---|---|

| Толщина основных балок рамы | Стандартная | Значительно увеличена |

| Количество и размер ребер жесткости | Базовое | Существенно больше, мощнее |

| Конструкция узла сочленения | Рассчитана на дорожные условия | Особо усиленная, защищенная |

| Запас прочности рамы | Под дорожные работы | Кратный запас для горных работ |

Таким образом, усиленная рама является не просто отличительной чертой, а фундаментальным условием работоспособности и выживаемости грейдера в суровых реалиях карьерной эксплуатации, обеспечивая необходимую надежность, производительность и длительный ресурс машины.

Автоматические системы нивелирования (2D/3D)

Автоматические системы нивелирования представляют собой комплексы датчиков и контроллеров, обеспечивающие точное управление рабочими органами грейдера без постоянного вмешательства оператора. Они анализируют пространственное положение отвала в реальном времени и автоматически корректируют его высоту и угол наклона. Основная цель таких систем – достижение проектных отметок поверхности с минимальной погрешностью и сокращение времени выполнения работ.

Принцип работы основан на непрерывном сравнении фактического положения отвала с цифровой моделью или заданными параметрами. Система использует гидравлические приводы для мгновенной корректировки, реагируя на изменения рельефа или крена машины. Это позволяет поддерживать стабильное качество выравнивания независимо от квалификации оператора и снижает утомляемость при длительных работах.

Классификация систем нивелирования

- 2D-системы: Контролируют положение отвала в двух плоскостях – высоту и поперечный уклон. Используют лазерные приемники или ультразвуковые датчики, отслеживающие положение относительно статичного репера (лазерной плоскости или натянутого троса).

- 3D-системы: Управляют отвалом в трехмерном пространстве с учетом высоты, поперечного и продольного уклонов. Работают на базе спутниковой навигации (GNSS) и инерциальных датчиков (IMU), синхронизируя положение техники с цифровой картой площадки.

Области применения

- Дорожное строительство: Точное формирование оснований дорожного полотна, планировка обочин, создание уклонов для водоотвода.

- Ландшафтные работы: Подготовка территорий под застройку, создание сложных рельефов (террас, насыпей).

- Сельское хозяйство: Выравнивание полей для эффективного орошения и уборки урожая.

Сравнение технологий

| Параметр | 2D-системы | 3D-системы |

|---|---|---|

| Точность | ±1–2 см | ±0,5–1 см |

| Зависимость от реперов | Требует установки лазера/троса | Не требуется |

| Рабочая зона | Ограничена видимостью репера | Не ограничена (использует спутники) |

| Сложность проектов | Линейные объекты без сложного рельефа | Крупные площадки с 3D-моделями |

Гидравлическое управление рабочими органами

Гидравлические системы обеспечивают точное и мощное перемещение рабочих органов грейдера, преобразуя энергию двигателя в механическое действие. Основой служат гидроцилиндры, управляемые распределителями через сеть высоконапорных трубопроводов. Масло под давлением подается насосом, что позволяет оператору регулировать положение узлов без физических усилий.

Ключевым элементом является гидравлический контур с предохранительными клапанами, защищающими от перегрузок. Современные системы включают пропорциональные клапаны для плавного изменения скорости перемещения отвалов. Эффективность работы напрямую зависит от герметичности контура и качества рабочей жидкости.

Управляемые гидравликой элементы

- Основной отвал: регулировка угла поворота, наклона и высоты

- Колесная база: изменение наклона передних и задних колес

- Дополнительное оборудование: кирковщик, удлинитель отвала, снегоочиститель

- Тяговая рама: коррекция выноса и угла захвата

| Параметр | Влияние на работу |

|---|---|

| Давление в системе (до 35 МПа) | Определяет усилие на штоках цилиндров |

| Производительность насоса (л/мин) | Влияет на скорость перемещения органов |

| Число независимых контуров | Позволяет одновременно выполнять операции |

Ключевые преимущества гидравлики включают компактность силовых элементов, устойчивость к кратковременным перегрузкам и возможность дистанционного управления. Электронно-гидравлические системы последнего поколения обеспечивают автоматизацию сложных операций (например, поддержание заданного профиля). Для повышения точности применяют позиционные датчики на цилиндрах.

Пневмоколесный ход: типы шасси

Пневмоколесный ход обеспечивает грейдерам высокую маневренность и скорость передвижения между объектами, что критично при работе на протяженных трассах. Конструкция шасси напрямую влияет на проходимость, устойчивость и точность выполнения планировочных операций в различных грунтовых условиях.

Тип шасси определяет распределение тягового усилия, управляемость и способность преодолевать сложный рельеф. Основные различия заключаются в количестве осей, схеме привода и расположении управляемых колес, что формирует три ключевых категории для современных грейдеров.

Классификация шасси по типу привода

- Переднеприводные (6×4): Ведущая передняя ось и две задние поддерживающие. Обеспечивают хорошую курсовую устойчивость на твердых покрытиях, но ограничены при работе на рыхлых грунтах из-за недостаточной тяги.

- Полноприводные (6×6): Привод на все три оси. Максимальное сцепление с грунтом и проходимость на заболоченных участках или при рыхлых поверхностях. Требуют более мощных двигателей и сложной трансмиссии.

- Шарнирно-сочлененные (6×6 или 8×8): Состоят из двух рам, соединенных вертикальным шарниром. Повышенная маневренность за счет "излома" рамы и равномерное распределение нагрузки. Применяются на тяжелых грейдерах для карьерных работ.

| Тип шасси | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| 6×4 | Простота конструкции, низкая стоимость | Сниженная проходимость | Дорожное строительство на устойчивых грунтах |

| 6×6 | Высокая тяга, универсальность | Увеличенный расход топлива | Сложные рельефы, снег, грязь |

| Шарнирно-сочленённые | Лучшая маневренность, стабильность на уклонах | Высокая цена, сложное обслуживание | Карьеры, крупные земляные работы |

Выбор шасси зависит от специфики задач: модели 6×4 эффективны при профилировании асфальта, 6×6 незаменимы для планировки грунтовых дорог после дождя, а шарнирно-сочлененные системы доминируют на объектах с крутыми откосами. Дополнительным фактором является тип управления – современные системы с электронным контролем угла поворота колес повышают точность выравнивания.

Кинематическая схема поворота отвала

Кинематическая схема поворота отвала грейдера определяет взаимосвязь элементов, преобразующих усилие оператора или гидравлики в поворотное движение рабочего органа вокруг вертикальной оси. Она обеспечивает точное позиционирование отвала при профилировании поверхностей, планировке откосов и формировании кюветов.

Основу схемы составляют механизмы, передающие крутящий момент на поворотный круг (опорно-поворотное устройство), жёстко соединённый с рамой отвала. Управление осуществляется через систему тяг или гидроцилиндров, синхронизирующих угол поворота с положением органов управления в кабине.

Ключевые элементы и принцип действия

- Привод: Гидравлические цилиндры (чаще два, работающие в противофазе) или механическая реечная передача.

- Опорно-поворотное устройство: Шариковая или роликовая опора, фиксирующая отвал на тяговой раме и обеспечивающая его свободное вращение.

- Система рычагов/тяг: Передаёт усилие от цилиндров на поворотный круг (в механических системах – от рулевой колонки).

- Гидрораспределитель: Направляет поток рабочей жидкости в полости цилиндров по сигналу джойстика.

Алгоритм работы: Оператор задаёт направление поворота джойстиком → Гидрораспределитель подаёт масло в соответствующие полости цилиндров → Штоки цилиндров перемещаются → Усилие через рычаги поворачивает опорный круг → Отвал изменяет угол относительно продольной оси грейдера. Фиксация угла обеспечивается удерживанием давления в гидросистеме или механическими стопорами.

| Тип привода | Преимущества | Недостатки |

|---|---|---|

| Гидравлический | Плавность хода, высокая мощность, дистанционное управление | Сложность обслуживания, зависимость от герметичности |

| Механический (реечный) | Простота конструкции, ремонтопригодность | Ограниченное усилие, ручной труд оператора |

Примечание: Современные автогрейдеры преимущественно используют гидравлические схемы с электронным контролем угла поворота. Точность позиционирования критична для выполнения высококачественных дорожных работ.

Регулировка угла резания по горизонтали

Регулировка угла резания по горизонтали (угла атаки) является ключевой функцией управления отвалом автогрейдера. Этот угол определяет направление, под которым режущая кромка отвала входит в контакт с обрабатываемым материалом относительно продольной оси машины. Изменение угла осуществляется с помощью гидравлических цилиндров, соединенных с поворотным кругом, на котором закреплен отвал.

Стандартный диапазон регулировки горизонтального угла резания у большинства современных автогрейдеров составляет от 0° до 90° в обе стороны от нейтрального положения (когда режущая кромка перпендикулярна оси машины), то есть в пределах ±90°, хотя наиболее часто используемый рабочий диапазон обычно находится в пределах ±30°-40°. Эта регулировка позволяет оператору адаптировать машину к широкому спектру задач.

Технологическое значение регулировки

Правильная установка горизонтального угла резания критически важна для эффективности и качества выполнения работ:

- Формирование поперечного профиля: Для создания уклонов, кюветов, выпуклого или вогнутого профиля дороги.

- Планировка поверхности: Оптимальный угол обеспечивает равномерное срезание грунта и формирование гладкой плоскости при движении грейдера под углом к направлению работы.

- Перемещение материала: Угол определяет направление и эффективность сдвигания грунта или сыпучего материала вбок от машины.

- Очистка дорожного полотна: Сдвигание снега, грязи или мусора к обочине.

- Работа на косогорах: Компенсация бокового уклона местности для безопасной и эффективной работы.

Выбор конкретного угла зависит от типа грунта, требуемой операции и желаемого результата перемещения материала:

| Тип работы | Типичный угол резания | Направление движения |

| Черновое срезание грунта / Снега | 30° - 45° | Под углом к направлению работы |

| Тонкое планирование / Финишная отделка | 10° - 25° | Под углом к направлению работы |

| Сдвигание материала вдоль дороги | 50° - 70° | Параллельно дороге |

| Формирование крутого откоса / Кювета | 60° - 90° | Параллельно оси кювета |

| Заполнение колеи / Ям | 0° (Нейтраль) | Прямо вперед |

Регулировка горизонтального угла резания тесно взаимосвязана с другими настройками отвала: выносом в сторону (смещением отвала влево или вправо относительно рамы) и углом наклона по вертикали (креном). Оператор должен комплексно управлять этими параметрами для достижения оптимальной производительности и качества работ в различных грунтовых условиях и при выполнении специфических задач профилирования.

Изменение угла наклона отвала по вертикали

Изменение угла наклона отвала по вертикали (другое название – регулировка режущего угла) позволяет оператору адаптировать грейдер к различным типам материалов и условиям работы. Этот параметр определяет угол между передней гранью отвала и поверхностью грунта, напрямую влияя на эффективность резания и перемещения материала. Корректировка осуществляется через гидравлическую систему, управляемую из кабины.

Увеличение угла (более острый угол атаки) применяется для эффективного врезания в плотные или мерзлые грунты, а также для срезания тонких слоев асфальта или льда. Уменьшение угла (более тупой угол атаки) обеспечивает плавное перемещение рыхлых или сыпучих материалов (песок, гравий, снег), минимизируя их рассыпание и улучшая формирование насыпи или профиля.

Ключевые аспекты регулировки

Техническая реализация изменения вертикального наклона:

- Привод: Гидроцилиндры, соединенные с крепежной рамой (кругелем) или непосредственно с отвалом.

- Диапазон: Обычно составляет от 45° до 70° относительно горизонтали, в зависимости от модели грейдера.

- Управление: Рычаги или джойстики в кабине, активирующие гидрораспределители.

| Угол наклона | Тип материала / Задача | Эффект |

|---|---|---|

| Острый (45°-55°) | Твердый грунт, мерзлота, асфальт, лед | Глубокое врезание, эффективное крошение |

| Нейтральный (55°-60°) | Средняя плотность (суглинок, глина) | Баланс между резанием и перемещением |

| Тупой (60°-70°) | Рыхлый грунт, песок, снег, планировка | Плавное перемещение, формирование профиля, минимум рассыпания |

Оптимальный угол подбирается эмпирически с учетом влажности, плотности и абразивности материала. Слишком острый угол на мягких грунтах вызывает избыточное рыхление и потерю тяги, слишком тупой на твердых – приводит к проскальзыванию отвала и перегрузке двигателя. Современные системы иногда включают датчики нагрузки для автоматической подстройки угла в реальном времени.

Дополнительное оборудование: кирковщики

Кирковщики представляют собой сменные рабочие органы, монтируемые на заднюю или переднюю раму грейдера вместо отвала или в дополнение к нему. Конструктивно они состоят из жесткой балки с закрепленными на ней заостренными зубьями (кирками), способными разрушать плотные и мерзлые грунты, асфальтовые покрытия, слежавшиеся материалы. Гидравлическая система грейдера обеспечивает точное заглубление и подъем оборудования в процессе работы.

Основное назначение кирковщиков – предварительное рыхление уплотненных поверхностей перед планировкой или выравниванием отвалом. Их применение значительно расширяет функционал грейдера, позволяя ему работать с твердыми грунтами (глина, суглинок, мерзлота), разрушать старое дорожное полотно, разбивать слежавшиеся насыпи стройматериалов, обрабатывать каменистые участки. Это исключает необходимость привлечения специализированной техники для подготовительных работ.

Классификация и особенности применения

Кирковщики различаются по ключевым параметрам:

- Тип крепления: Заднее навесное (наиболее распространенное), переднее навесное, комбинированное.

- Количество и форма зубьев: От 3 до 11+ зубьев; прямые или изогнутые (саблевидные) для разного типа грунтов.

- Система защиты: Зубья с механической (срезные болты) или гидравлической защитой от перегрузок.

- Управление: Фиксированный угол, регулируемый вручную угол атаки, гидравлическое изменение угла атаки и глубины.

Эффективность применения зависит от правильного выбора кирковщика под конкретные задачи и условия:

| Задача | Рекомендуемый тип кирковщика | Примечания |

|---|---|---|

| Рыхление плотного грунта | Среднее количество зубьев (5-7), прямые или саблевидные, с защитой | Требует точного контроля глубины |

| Разрушение асфальта/бетона | Меньше зубьев (3-5), усиленные, с гидрозащитой | Высокие ударные нагрузки |

| Работа с мерзлым грунтом | Мощные зубья, минимальное количество (3-4), саблевидная форма | Требуется высокая мощность тягача |

| Рыхление каменистых почв | Больше зубьев (7+), с механической защитой | Частые срабатывания защиты |

Использование кирковщиков требует учета тягового класса грейдера и мощности его гидросистемы. Чрезмерное заглубление или работа со слишком твердыми материалами может привести к повреждению оборудования или базовой машины. Правильно подобранный и эксплуатируемый кирковщик существенно повышает универсальность и рентабельность грейдера в дорожном строительстве, горном деле и при подготовке строительных площадок.

Снегоуборочные адаптеры для отвала

Снегоуборочные адаптеры представляют собой навесные конструкции, монтируемые на рабочий отвал грейдера. Их основная функция – расширение возможностей стандартного оборудования для эффективной уборки снега. Адаптеры изменяют геометрию или дополняют кромку отвала, оптимизируя процесс сгребания, перемещения и отбрасывания снежных масс.

Конструктивно адаптеры выполняются как съемные элементы, крепящиеся болтами или через быстросъемные механизмы. Они изготавливаются из износостойкой стали с усиленными кромками, часто оснащаются резиновыми или полиуретановыми полосами для защиты покрытия дорог. Это позволяет сохранить целостность асфальта при очистке и минимизировать повреждения бордюров.

Классификация адаптеров

Адаптеры различают по нескольким ключевым параметрам:

- По назначению:

- Снежные крылья – боковые удлинители, предотвращающие рассыпание снега за пределы отвала.

- Снегоочистительные ножи – сменные кромки с профилем для подрезания плотного наста или льда.

- Отвалы-путеподъемники – усиленные адаптеры для формирования высоких снежных обочин.

- По типу крепления:

- Жесткая фиксация – для работы с плотными заносами.

- Плавающее крепление – с пружинами или гидроамортизаторами для неровных поверхностей.

- По материалу рабочей кромки: сталь, армированный полиуретан, комбинированные варианты.

Область применения адаптеров охватывает все виды зимнего содержания дорог:

- Очистка городских улиц и магистралей от свежевыпавшего и уплотненного снега.

- Формирование снежного вала вдоль трасс без повреждения дорожного полотна.

- Уборка территорий аэропортов, промзон и крупных логистических площадок.

- Ликвидация последствий снежных заносов на загородных дорогах.

| Тип адаптера | Преимущества | Ограничения |

|---|---|---|

| Резиновые кромки | Защита покрытия, бесшумность | Низкая стойкость к обледенению |

| Стальные ножи с зубьями | Прорезание наледи, долговечность | Риск повреждения асфальта |

| Полиуретановые крылья | Легкость, устойчивость к налипанию | Высокая стоимость |

Откосники для формирования склонов

Откосник представляет собой специализированное навесное оборудование, монтируемое на грейдер вместо основного отвала или в дополнение к нему. Его основная функция заключается в точном и эффективном формировании ровных, заданной крутизны откосов вдоль дорог, канав, насыпей, выемок, дамб и других земляных сооружений.

Конструктивно откосник чаще всего состоит из рамы, к которой крепится наклонная рабочая плита (щит). Плита устанавливается под требуемым углом к вертикали (угол заложения откоса) и к направлению движения грейдера. При движении машины плита срезает или перемещает грунт, создавая гладкую наклонную поверхность.

Классификация откосников

Откосники классифицируются по нескольким ключевым параметрам:

- Тип крепления:

- Вместо основного отвала: Устанавливаются на место штатного отвала грейдера, используя его механизмы подъема, опускания и поворота.

- Дополнительные (навесные): Крепятся к раме грейдера или к стойкам основного отвала, часто с собственными гидроцилиндрами для регулировки угла наклона плиты в вертикальной плоскости.

- Тип рабочей плиты:

- Прямые: Стандартная плоская плита для формирования ровных откосов.

- Вогнутые/Выпуклые: Специализированные плиты для создания криволинейных откосов (например, в лотках или на скруглениях насыпей).

- Телескопические: Плита с возможностью изменения рабочей длины для обработки откосов разной высоты.

- Система регулировки угла:

- Гидравлическая: Позволяет оперативно и точно изменять угол заложения откоса (угол наклона плиты) с места машиниста.

- Механическая (фиксированная): Угол устанавливается вручную перед началом работ с помощью болтовых соединений.

| Характеристика | Типы / Варианты | Особенности применения |

|---|---|---|

| Управление углом плиты | Гидравлическое, Механическое | Гидравлика обеспечивает гибкость при работе на сложных участках и переменных уклонах. |

| Крутизна откоса | 1:0.5 (63°), 1:1 (45°), 1:1.5 (34°), 1:2 (26.5°), 1:3 (18.4°) и др. | Определяется проектом и свойствами грунта. Откосник настраивается под конкретный требуемый уклон. |

| Высота обработки | Зависит от модели грейдера и откосника (обычно до 3-5 метров) | Для высоких откосов используют телескопические плиты или выполняют работу в несколько проходов. |

Область применения откосников:

- Дорожное строительство: Формирование откосов земляного полотна, кюветов, насыпей и выемок на трассах.

- Гидротехническое строительство: Создание откосов дамб, каналов, прудов-накопителей, берегоукреплений.

- Железнодорожное строительство: Обработка откосов насыпей и выемок под железнодорожные пути.

- Городское коммунальное хозяйство: Планировка откосов вдоль улиц, парков, скверов, ливневой канализации.

- Карьерные работы и рекультивация: Формирование отвалов вскрышных пород с заданным углом откоса, восстановление нарушенных земель.

- Сельское хозяйство: Планировка оросительных каналов, террасирование склонов.

Мощность двигателя: влияние на производительность

Мощность силовой установки является ключевым параметром, напрямую определяющим производительность грейдера. Чем выше мощность двигателя, тем большее тяговое усилие способен развить грейдер при работе с отвалом. Это позволяет эффективно резать плотные и тяжелые грунты (мерзлые, глинистые, каменистые), преодолевать значительное сопротивление при планировке или перемещении больших объемов материала без потери скорости или остановок.

Достаточная мощность обеспечивает стабильную работу на подъемах и в сложных условиях, снижает риск перегрузки и перегрева двигателя. Она также влияет на скорость выполнения операций: грейдер с мощным двигателем быстрее совершает проходы при планировке или перемещении грунта, сокращая общее время выполнения задачи. Недостаточная мощность, напротив, приводит к частым пробуксовкам, необходимости уменьшения глубины резания и многократных проходов для достижения результата, что резко снижает эффективность машины.

Зависимость производительности от мощности

Влияние мощности двигателя на производительность грейдера проявляется в нескольких ключевых аспектах:

- Глубина и ширина обработки: Мощные двигатели (от 150-180 л.с. в тяжелых грейдерах) позволяют работать с максимальной шириной отвала и брать глубокий срез за один проход, увеличивая объем перемещаемого материала.

- Скорость рабочих операций: Высокая мощность поддерживает оптимальную рабочую скорость (обычно 3-8 км/ч) даже под нагрузкой, ускоряя процесс планировки или перемещения.

- Работа с плотными материалами: Только грейдеры с достаточной мощностью способны эффективно и экономично разрабатывать тяжелые грунты (глина, суглинок, мерзлые слои) без постоянных проскальзываний.

Типичное соответствие мощности классу грейдера и задачам:

| Класс грейдера | Диапазон мощности (л.с.) | Основное применение |

|---|---|---|

| Легкий | 80 - 130 | Планировка легких грунтов, содержание дорог, мелкий ремонт |

| Средний | 130 - 180 | Основные дорожные работы, профилирование, перемещение грунта средней плотности |

| Тяжелый | 180 - 300+ | Крупное строительство, разработка плотных/мерзлых грунтов, карьерные работы, перемещение больших объемов |

Выбор грейдера с оптимальной мощностью двигателя для конкретных условий (типа грунта, объема работ, рельефа) критически важен. Избыточная мощность ведет к неоправданному расходу топлива и увеличению стоимости владения, тогда как недостаточная – к резкому падению производительности, повышенному износу и простою. Правильный баланс обеспечивает максимальную эффективность и рентабельность эксплуатации машины.

Проектирование продольного профиля дорог

Проектирование продольного профиля представляет собой процесс определения высотного положения оси дороги относительно поверхности земли. Оно заключается в установлении проектных отметок, уклонов и радиусов вертикальных кривых на всем протяжении трассы. Целью является обеспечение плавности и безопасности движения транспортных средств при минимальном объеме земляных работ.

Исходными данными служат топографический план местности, материалы инженерно-геологических изысканий, требования нормативов по максимальным и минимальным продольным уклонам, а также параметры вертикальной планировки пересечений с другими дорогами, водотоками и инженерными коммуникациями. Профиль разрабатывается с учетом обеспечения водоотвода с дорожного полотна.

Основные этапы проектирования

Процесс включает последовательное выполнение следующих задач:

- Нанесение "черного" профиля: Отображение фактических отметок земли по оси трассы на основе геодезических данных.

- Назначение "красных" отметок: Определение проектного положения дорожного полотна. Ключевые критерии:

- Соблюдение допустимых предельных уклонов (для автодорог обычно 30-60‰ в зависимости от категории).

- Минимизация объемов выемок и насыпей для снижения стоимости строительства.

- Обеспечение видимости поверхности дороги на расстоянии не менее расчетного тормозного пути.

- Сопряжение с отметками существующих сооружений (мостов, путепроводов).

- Проектирование вертикальных кривых: Введение выпуклых и вогнутых кривых в местах перелома продольного уклона для:

- Плавного изменения направления движения.

- Обеспечения необходимой видимости на переломах.

- Снижения динамических нагрузок на транспорт.

- Расчет земляных масс: Определение объемов срезки грунта (выемка) и подсыпки (насыпь) между "черными" и "красными" отметками для составления баланса перемещения грунта.

Ключевые элементы продольного профиля представлены в таблице:

| Элемент | Назначение | Требования |

| Продольный уклон (i) | Обеспечение движения транспорта с расчетной скоростью | Не превышать max i для данной категории дороги; min i ≥ 5‰ для водоотвода |

| Вертикальная выпуклая кривая | Смягчение перелома на вершине подъема | Обеспечение видимости поверхности дороги |

| Вертикальная вогнутая кривая | Смягчение перелома в низшей точке | Обеспечение видимости в ночное время (под светом фар); комфортность движения |

Применение оптимальных решений при проектировании продольного профиля напрямую влияет на эксплуатационные характеристики дороги (скорость, безопасность, пропускную способность), стоимость строительства (баланс земляных масс, потребность в укреплении откосов) и долговечность (эффективность водоотвода, устойчивость земляного полотна). Профиль окончательно оформляется в виде чертежа с нанесением проектной линии, отметок, уклонов, пикетных значений и элементов кривых.

Создание поперечного уклона дорожного полотна

Формирование поперечного уклона – ключевая технологическая операция при строительстве и содержании дорог, выполняемая грейдером. Его основное назначение – обеспечение быстрого и эффективного отвода атмосферных осадков с поверхности проезжей части. Без правильно организованного стока воды происходит размокание грунтового основания, снижение сцепных качеств покрытия, ускоренное образование колейности и выбоин, что резко сокращает срок службы дороги.

Процесс создания уклона осуществляется за счет установки отвала грейдера под требуемым углом к продольной оси машины. Оператор, двигаясь вдоль дорожной полосы, послойно срезает излишки грунта или дорожно-строительных материалов, формируя ровную наклонную плоскость от центра к обочинам (или от одного края к другому на дорогах с односторонним уклоном). Точность работ контролируется с помощью геодезических приборов или систем автоматического нивелирования.

Ключевые аспекты технологии

Требования к уклону варьируются в зависимости от типа покрытия и климатических условий:

- Асфальтобетонные/цементобетонные покрытия: 1.5% - 2.5%

- Щебеночные/гравийные покрытия: 3% - 4%

- Грунтовые дороги: 4% - 6%

Этапы работ грейдером включают:

- Предварительное выравнивание поверхности для устранения крупных неровностей.

- Точная установка угла поворота и захвата отвала согласно проектным параметрам уклона.

- Последовательная продольная проходка с перекрытием следа для обеспечения плавного перехода плоскости.

- Контроль качества с помощью рейки, нивелира или встроенных лазерных систем.

Используемые методы контроля уклона:

| Метод | Принцип работы | Точность |

|---|---|---|

| Механический (рейка, уровень) | Ручные замеры на контрольных точках | ±0.5% |

| Лазерный | Луч задает плоскость уклона, датчик на грейдере корректирует положение отвала | ±0.1% |

| GNSS-нивелирование | Система спутникового позиционирования в реальном времени | ±0.05% |

Отклонение от проектного значения уклона даже на 0.5% приводит к локальному скоплению воды и ускоренному разрушению покрытия. Особое внимание уделяется обеспечению плавного сопряжения уклонов на прямых участках и в кривых, где дополнительно учитывается вираж.

Планировка площадок под строительство

Грейдеры играют ключевую роль в подготовке строительных площадок, обеспечивая точное выравнивание грунта, формирование проектных уклонов и создание ровного основания для последующих работ. Их отвалы эффективно срезают излишки почвы, перемещают сыпучие материалы и распределяют их равномерным слоем, что критично для предотвращения просадок фундаментов и корректного размещения инженерных сетей.

Для разных масштабов и сложности задач применяются грейдеры конкретных классов, отличающиеся мощностью, габаритами и функционалом. Выбор оптимального типа напрямую влияет на скорость выполнения работ, качество планировки и экономическую эффективность проекта.

Классификация грейдеров для планировки

Основные категории машин по массе и производительности:

| Класс | Масса (тонн) | Мощность (л.с.) | Ширина отвала (м) |

|---|---|---|---|

| Легкие | 9-12 | 100-130 | 2.5-3.0 |

| Средние | 13-15 | 140-180 | 3.0-3.6 |

| Тяжелые | 17-20+ | 200-300+ | 3.6-4.5+ |

Области применения при планировке:

- Легкие модели: Устройство ландшафта, подготовка оснований под малоэтажные здания, работы на стесненных участках.

- Средние модели: Формирование площадок для промышленных объектов, дорожное строительство, создание сложных уклонов.

- Тяжелые грейдеры: Крупные инфраструктурные проекты (логистические центры, многоэтажные комплексы), работа с плотными грунтами, масштабное перемещение грунта.

Дополнительные системы (лазерное нивелирование, GPS-контроль) обеспечивают точность планировки до ±5 мм, что соответствует требованиям современных строительных норм. Для сыпучих материалов применяют отвалы с удлинителями, а на каменистых грунтах – усиленные лезвия с защитными кожухами.

Нарезка кюветов и водоотводных канав

Нарезка кюветов и водоотводных канав – ключевая операция при формировании дорожного полотна, обеспечивающая эффективный отвод поверхностных вод. Грейдеры, оснащённые отвалом с регулируемым углом наклона и выносом в сторону, оптимально подходят для создания линейных дренажных систем с заданными параметрами глубины и уклона. Точность геометрии достигается благодаря системе позиционирования рабочего органа.

Автогрейдеры средней и высокой мощности (130–250 л.с.) демонстрируют наибольшую эффективность при протяжённых работах. Для сложных грунтов (тяжёлые глины, каменистые почвы) применяются модели с дополнительным усилием заглубления и рыхлителями. В мелиорации и сельском хозяйстве используют компактные грейдеры (до 130 л.с.) для неглубоких канав на мягких грунтах.

Классификация работ по типам объектов

- Автодороги: Формирование придорожных кюветов глубиной 0.6–1.2 м с уклоном 1:1.5.

- Железнодорожные насыпи: Создание водоотводов с усиленным уплотнением откосов.

- Поля и агрокомплексы: Мелиоративные канавы глубиной до 0.5 м для осушения земель.

- Промзоны: Ливневые канавы с бетонным или щебневым укреплением дна.

| Параметр | Кюветы | Канавы |

|---|---|---|

| Глубина | 0.6–1.5 м | 0.3–1.0 м |

| Уклон стенок | 1:1.25 – 1:1.5 | 1:1 – 1:2 |

| Основное назначение | Защита дорожного полотна | Осушение территорий |

Современные грейдеры оснащаются лазерными или GNSS-системами автоматического контроля уклона, что обеспечивает точное соблюдение проектных отметок без постоянного геодезического сопровождения. Для укрепления откосов применяется комбинированная технология: после прохода грейдера отвалы уплотняются виброкатками или трамбовками.

Послойное распределение дорожных материалов

Процесс послойного распределения подразумевает последовательную укладку дорожных материалов с чётким разделением функций каждого пласта. Грейдер обеспечивает высокоточное выравнивание и профилирование слоёв щебня, песка, грунта или асфальтобетона за счёт регулируемого отвала, который перемещается в трёх плоскостях. Толщина и угол наклона каждого слоя контролируются согласно проектным требованиям, что напрямую влияет на несущую способность и дренажные свойства дорожной одежды.

Ключевая задача грейдера – формирование заданного поперечного и продольного уклона слоя для равномерного распределения нагрузки и отвода воды. Оператор управляет положением, углом резания и наклоном отвала, корректируя работу в реальном времени. Технология предусматривает послойное уплотнение после распределения, при этом грейдер часто выполняет предварительное прикатывание материала своим весом, подготавливая пласт для виброкатков.

Классификация операций при послойном распределении

| Тип операции | Цель выполнения | Применяемые слои |

|---|---|---|

| Черновое выравнивание | Устранение крупных неровностей, предварительное профилирование | Песчано-гравийная подушка, грунтовое основание |

| Точное профилирование | Создание проектных уклонов (±5 мм на 3 м) | Несущий щебёночный слой, нижний слой асфальтобетона |

| Разравнивание насыпного материала | Равномерное распределение материала по ширине полотна | Все сыпучие слои дорожной одежды |

| Формирование обочин и кюветов | Создание дренажных элементов и укрепление краёв | Грунт, щебень мелких фракций |

Основная область применения – строительство и ремонт автодорог, где грейдеры задействуются для:

- Укладки морозозащитных слоёв из песка

- Профилирования щебёночных оснований под асфальтирование

- Распределения расклинивающего каменного материала

- Планировки грунтового полотна перед укреплением

При работе с асфальтобетоном грейдеры выполняют финишное выравнивание нижних слоёв покрытия перед укладкой верхнего. Технология послойного распределения снижает риски образования колейности и увеличивает межремонтный срок службы дороги на 25-30% за счёт равномерного уплотнения каждого пласта.

Содержание грунтовых дорог: восстановление профиля

Восстановление поперечного и продольного профиля грунтовой дороги – ключевая операция при её содержании. Со временем под воздействием транспорта, осадков и ветра происходит деформация дорожного полотна: образуются колеи, выбоины, утрачиваются проектные уклоны для водоотвода. Это приводит к застаиванию воды, размоканию грунта, резкому ухудшению проезжаемости и ускоренному разрушению дороги.

Для выполнения работ применяются автогрейдеры. Их отвал, установленный под необходимыми углами, срезает излишки грунта (гребни, наплывы) и перемещает материал для заполнения углублений (колей, выбоин). Оператор последовательно выполняет несколько проходов, послойно восстанавливая ровную поверхность и заданные уклоны. Требуется точное управление положением отвала в трех плоскостях.

Основные технологические этапы восстановления профиля автогрейдером

- Предварительная планировка: Грейдерным отвалом срезаются основные неровности, крупные выступы и гребни. Грунт сдвигается в сторону пониженных участков.

- Формирование поперечного профиля:

- Установка отвала под требуемым углом захвата (к продольной оси машины).

- Задание угла наклона отвала (для создания односкатного или двускатного поперечного уклона дороги 20-40‰).

- Перемещение грунта от краев (кюветов) к оси или от оси к краям для создания выпуклого профиля ("шапки").

- Восстановление продольного профиля:

- Плавное изменение высоты положения отвала в процессе движения для ликвидации продольных волн, ям и придания дороге необходимого продольного уклона.

- Заполнение впадин грунтом, привезенным самосвалами (при значительных разрушениях).

- Окончательное профилирование: Тонкая планировка поверхности для достижения высокой ровности, обеспечения равномерного уплотнения и эффективного стока воды.

Факторы, влияющие на эффективность работ

| Фактор | Влияние | Оптимальные условия/Требования |

|---|---|---|

| Влажность грунта | Слишком сухой - пылит, плохо формируется; слишком мокрый - липнет, размазывается | Оптимальная влажность близка к влажности уплотнения |

| Тип грунта | Песчаные - сыпучие; глинистые - вязкие; оптимальны супеси и суглинки | При необходимости вводят добавки (песок, гравий, вяжущие) |

| Квалификация оператора | Определяет точность установки углов, плавность хода, качество поверхности | Требуется опыт и навык работы со сложной кинематикой отвала |

| Техническое состояние грейдера | Износ ножа отвала, люфты в механизмах управления снижают точность | Регулярное обслуживание, своевременная замена ножей |

Регулярное восстановление профиля с использованием правильно настроенного автогрейдера – наиболее экономичный способ поддержания грунтовых дорог в работоспособном состоянии, обеспечивающий безопасный проезд и продлевающий срок их службы между капитальными ремонтами.

Аэродромное строительство: выравнивание ВПП

Грейдеры играют ключевую роль в формировании точного профиля взлётно-посадочной полосы (ВПП) на этапе земляных работ. Их основная задача – послойное срезание, перемещение и равномерное распределение грунта или насыпных материалов согласно проектным отметкам и продольным/поперечным уклонам, критичным для эффективного водоотвода и безопасности полётов. Точность выполнения этих операций напрямую влияет на качество основания под последующие слои покрытия ВПП.

После чернового выравнивания грейдеры выполняют чистовое профилирование поверхности. Это финальная стадия подготовки земляного полотна, где достигается требуемая ровность и гладкость с минимальными допусками отклонений. Используются преимущественно мощные автогрейдеры с длинными отвалами (до 7,5 метров) и высокоточной системой автоматического нивелирования (например, 3D-GPS или лазерной), обеспечивающей соблюдение проектной геометрии с точностью до миллиметров по высоте.

Классификация грейдеров для аэродромного строительства

Применяемые на аэродромах грейдеры классифицируются по нескольким ключевым параметрам:

- По типу хода: Колесные автогрейдеры (наиболее распространены) и гусеничные (реже, для специфических грунтов).

- По мощности двигателя: Тяжёлые (более 200 л.с.) и сверхтяжёлые (до 300 л.с. и выше), необходимые для работы с плотными грунтами и большими объёмами.

- По длине отвала: Стандартные (4.5-5.5 м), длинные (6-7 м) и сверхдлинные (более 7 м), позволяющие за один проход обрабатывать большую ширину.

- По системе управления отвалом: Гидромеханические и электронно-гидравлические с возможностью интеграции в системы автоматического нивелирования.

Область применения в выравнивании ВПП

Основные технологические операции с использованием грейдеров включают:

- Формирование земляного корыта: Создание котлована под ВПП с заданной глубиной и уклоном дна.

- Планировка основания: Послойная укладка и выравнивание песка, щебня или гравия с уплотнением каждого слоя.

- Создание проектных уклонов: Обеспечение поперечного уклона (обычно 1-1.5%) для стока воды и продольного уклона согласно рельефу местности.

- Финишное профилирование: Достижение идеальной ровности поверхности перед укладкой асфальтобетона или цементобетона.

- Подготовка обочин и дренажных канав: Формирование прилегающих территорий с требуемым профилем.

Критически важные требования к работе: Обязательное использование систем автоматического контроля положения отвала (3D-нивелирование), работа по проектным цифровым моделям (BIM/CAD), соблюдение жёстких допусков на ровность (измеряемых 3- или 4-метровой рейкой).

Ландшафтные работы: террасирование склонов

Грейдеры являются ключевой техникой при формировании террас на сложном рельефе. Их отвал с регулируемым углом атаки и выносной возможностью позволяет точно срезать грунт, создавая ровные горизонтальные площадки с заданным уклоном. Послойная разработка склона обеспечивает стабильность конструкции и предотвращает эрозию.

При террасировании грейдер последовательно формирует ступени, перемещая излишки грунта в зоны подсыпки. Для повышения точности работ современные модели оснащаются системами автоматического позиционирования отвала (GPS или лазерный контроль). Это позволяет добиться минимальных отклонений при создании террас под сельхозпосевы, виноградники или ландшафтный дизайн.

Классификация грейдеров для террасирования

- По мощности: легкие (до 80 л.с.), средние (80-150 л.с.), тяжелые (свыше 150 л.с.)

- По управлению: механические, гидравлические, электронные (с автопилотом)

- По ходовой части: колесные (1-2 ведущих моста), гусеничные (для сыпучих грунтов)

Тяжелые гидравлические грейдеры с GPS-навигацией незаменимы для масштабных проектов на склонах крутизной 15-30°. Для декоративного террасирования в частном строительстве применяют компактные колесные модели, способные работать на ограниченном пространстве.

| Тип работ | Оптимальный класс грейдера | Особенности применения |

|---|---|---|

| Сельскохозяйственное террасирование | Тяжелый (от 180 л.с.) | Широкий отвал, система стабилизации уклона |

| Садово-парковые террасы | Средний (100-140 л.с.) | Точность позиционирования, маневренность |

| Укрепление склонов | Гусеничный | Работа на рыхлых/сыпучих грунтах |

При выборе техники учитывают не только крутизну склона, но и тип грунта: на каменистых почвах требуются усиленные отвалы с износостойкими ножами. Для глинистых участков критична мощность тягача и система блокировки дифференциала.

Эффективность террасирования повышается при комбинации грейдера с экскаватором (черновая выемка) и катком (уплотнение полотна). Финишную планировку выполняют при минимальной скорости движения техники с контролем уровня каждые 5-10 метров.

Сельское хозяйство: планировка оросительных систем

Грейдеры играют ключевую роль в формировании рельефа местности для создания эффективных оросительных сетей. С их помощью выравнивают крупные участки полей, формируют необходимые уклоны для равномерного распределения воды и предотвращения эрозии. Точное соблюдение проектных отметок при работе грейдера обеспечивает оптимальный самотек поливной воды без застоя или чрезмерного стока.

На этапе предпосадочной подготовки техника создает магистральные каналы, водоотводные лотки и спланированные чеки для затопления рисовых полей. При строительстве систем капельного орошения грейдер подготавливает идеально ровные поверхности для укладки труб, исключая локальные перепады высот, нарушающие давление в системе.

Классификация грейдеров для оросительных работ

По производительности:

- Легкие (до 80 л.с.) – финальное выравнивание небольших участков

- Средние (80-150 л.с.) – формирование террас на склонах

- Тяжелые (от 150 л.с.) – создание магистральных каналов

По специализации:

- Автогрейдеры – универсальные машины для сложного профилирования

- Мини-грейдеры – работа в теплицах и на участках между посадками

- Лазерные грейдеры – высокоточное выравнивание с погрешностью до 1 см

| Тип работ | Требуемый уклон | Рекомендуемый класс грейдера |

|---|---|---|

| Рисовые чеки | 0,001-0,003° | Лазерный с GPS-контролем |

| Дренажные канавы | 0,005-0,01° | Средний/тяжелый автогрейдер |

| Поливные борозды | 0,002-0,008° | Мини-грейдер с регулируемым отвалом |

Современные модели оснащаются системами автоматического позиционирования отвала, что позволяет создавать сложные гидротехнические профили с точностью до 2-3 см по проектным цифровым картам. Это критически важно для водосберегающих технологий полива, где равномерность распределения влаги определяет эффективность всей системы.

Зимнее применение: расчистка снежных заносов

Грейдеры широко востребованы для оперативной ликвидации снежных заносов на автомобильных и железных дорогах, аэродромах, промышленных территориях и городских улицах. Оснащенные отвалом с регулируемым углом атаки и боковым выдвижением, они эффективно перемещают большие объемы снега, формируя четкие обочины или валы. Техника работает на скоростях до 40 км/ч, обеспечивая высокую производительность при минимальных затратах по сравнению со специализированными снегоочистителями.

Ключевым преимуществом является возможность многофункционального использования: после снегоуборочных работ машина мгновенно переключается на профилирование дорожного полотна или планировку грунта без дополнительного переоборудования. Для повышения эффективности в экстремальных условиях применяются модификации с утяжелителями, зубьями-рыхлителями на отвале и системами подогрева гидравлики.

Тактики расчистки снега

- Послойное срезание: Постепенное удаление уплотненных пластов снега при большом объеме заносов

- Плуговой сброс: Сдвигание свежевыпавшего снега к обочинам под острым углом

- Формирование валов: Создание компактных снежных барьеров вдоль трасс для последующего вывоза

- Комбинированная обработка: Совместная работа с роторными снегоочистителями при ликвидации сугробов высотой свыше 1 метра

| Параметр | Значение | Влияние на эффективность |

|---|---|---|

| Угол захвата отвала | 30-65° | Определяет ширину очищаемой полосы и дальность отброса снега |

| Максимальная высота заноса | 0.8-1.2 м | Зависит от мощности двигателя и конструкции отвала |

| Рабочая скорость | 12-40 км/ч | Позволяет обрабатывать до 5 км трассы в час |

Важно: При работе на обледенелых поверхностях обязательна установка цепей противоскольжения и использование гидравлических ножей-скалывателей. Техника безопасности требует оборудования машины проблесковыми маячками и соблюдения зоны отчуждения при сбросе снежных масс вблизи инфраструктуры.

Селекция модели по типу грунта

Правильный выбор грейдера напрямую зависит от характеристик обрабатываемого грунта, так как плотность, абразивность и связность материала определяют требуемую мощность двигателя, конструкцию отвала и тип трансмиссии. Несоответствие техники свойствам почвы приводит к снижению производительности, ускоренному износу рабочих органов и перерасходу топлива.

Для легких сыпучих грунтов (песок, супесь) достаточно малогабаритных грейдеров с механической трансмиссией и стандартным отвалом, тогда как вязкие глинистые почвы требуют полноприводных машин с гидростатической трансмиссией и усиленной рамой. Каменистые и мерзлые грунты диктуют необходимость применения тяжелых промышленных моделей с системой рыхления и защитными кожухами.

Критерии выбора

| Тип грунта | Рекомендуемый класс грейдера | Ключевые требования |

|---|---|---|

| Песчаный/супесчаный | Легкий (80-100 л.с.) | Короткий отвал, механическая КПП |

| Суглинистый | Средний (130-180 л.с.) | Гидроусиление руля, зуб-рыхлитель |

| Глинистый/влажный | Тяжелый (200+ л.с.) | Полный привод, гидростатическая трансмиссия |

| Каменистый/мерзлый | Сверхтяжелый (300+ л.с.) | Бронирование узлов, рыхлительное оборудование |

Дополнительные факторы:

- Для переувлажненных грунтов обязательны широкие гусеницы или спаренные колеса

- При работе с абразивными породами применяют отвалы с износостойкими накладками

- На неоднородных участках критична система автоматического выравнивания отвала

Расчет производительности для коммерческого использования

Точный расчет производительности грейдера критически важен для коммерческой эксплуатации, так как напрямую влияет на сроки выполнения работ и экономическую эффективность проекта. Неправильные оценки приводят к простоям техники, превышению сметы или срыву контрактных обязательств, что наносит ущерб репутации подрядчика.

Производительность измеряется в кубических метрах перемещаемого грунта за единицу времени (м³/час) и зависит от технических параметров машины, характеристик грунта, квалификации оператора и организационных условий работы. Ключевые факторы включают длину участка, толщину срезаемого слоя, угол захвата отвала и количество проходов.

Формула и методика расчета

Базовая формула производительности грейдера:

Q = 60 × L × h² × Kу × Kп × Kв / (n × t)

где:

- Q – объемная производительность (м³/час)

- L – длина участка (м)

- h – толщина срезаемого слоя (м)

- Kу – коэффициент уклона (0.8-1.0)

- Kп – коэффициент потерь (0.8-0.95)

- Kв – коэффициент использования времени (0.75-0.9)

- n – количество проходов

- t – время одного прохода (мин)

| Фактор влияния | Диапазон значений | Оптимизация |

|---|---|---|

| Категория грунта | I-IV (песок-тяжелая глина) | Выбор угла атаки отвала |

| Квалификация оператора | +15%/-25% к норме | Регулярное обучение |

| Организация логистики | Коэффициент 0.6-0.95 | Минимизация холостых ходов |

Для повышения точности расчетов:

- Проведите хронометраж операций на тестовом участке

- Учитывайте реальную влажность и плотность грунта

- Внесите поправки на сезонность (дождь, мороз)

- Замерьте фактические потери при транспортировке