Грузовые автомобили-самосвалы - классификация, функции и параметры

Статья обновлена: 28.02.2026

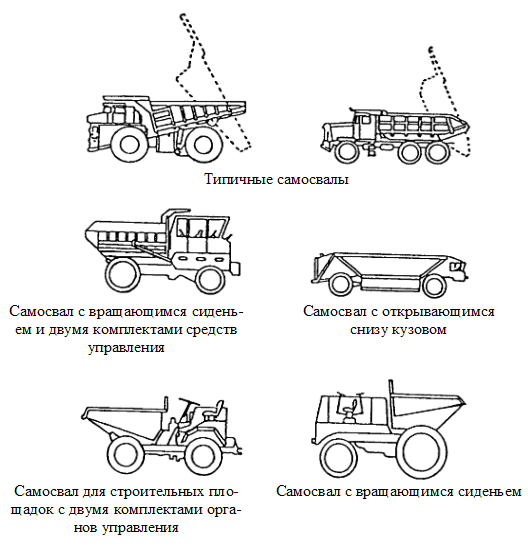

Самосвалы – ключевой элемент современной строительной и горнодобывающей отрасли, обеспечивающий эффективную транспортировку сыпучих и навалочных грузов. Эти специализированные транспортные средства отличаются от стандартных грузовиков наличием гидравлического механизма для автоматической разгрузки кузова, что многократно ускоряет рабочие процессы и снижает трудозатраты.

В статье детально рассматривается классификация самосвалов по грузоподъемности, типу кузова и сфере применения. Особое внимание уделено их функциональным возможностям: маневренности на сложных участках, устойчивости при разгрузке, адаптации к различным типам грунтов. Также проанализированы ключевые технические характеристики, включая мощность двигателя, объем платформы, проходимость и системы безопасности, определяющие эффективность эксплуатации в конкретных условиях.

Основная классификация по грузоподъемности

Классификация самосвалов по грузоподъемности является ключевым критерием при выборе техники для конкретных задач. Этот параметр напрямую влияет на производительность, область применения и конструктивные особенности машины. Разделение на классы позволяет четко определить сферу эксплуатации каждого типа самосвала.

Выделяют четыре основные категории грузоподъемности, охватывающие весь спектр существующих моделей. Каждая категория соответствует определенному сегменту строительных, карьерных или дорожных работ. Понимание этих различий критически важно для оптимизации логистики и экономической эффективности.

Классификация самосвалов по тоннажу

Основные категории включают:

- Легкие самосвалы (до 5 тонн): Применяются для коммунальных работ, малого строительства, перевозки сыпучих материалов на короткие дистанции. Часто создаются на шасси стандартных грузовиков.

- Средние самосвалы (5-15 тонн): Наиболее распространенный класс для дорожного строительства, жилищного комплекса и перевозки грунта. Балансируют между маневренностью и производительностью.

- Тяжелые самосвалы (15-40 тонн): Используются на крупных стройплощадках, в горнодобывающей промышленности (открытым способом) и при масштабных земляных работах. Отличаются усиленной рамой и подвеской.

- Сверхтяжелые (карьерные) самосвалы (свыше 40 тонн): Специализированная техника для добычи полезных ископаемых в карьерах. Обладают уникальными характеристиками проходимости и мощностью силовых агрегатов.

| Класс | Грузоподъемность | Типичные области применения | Особенности |

|---|---|---|---|

| Легкий | до 5 т | Коммунальное хозяйство, малые стройки | Маневренность, доступность |

| Средний | 5-15 т | Дорожное строительство, ЖБК | Универсальность |

| Тяжелый | 15-40 т | Крупные стройки, открытые разработки | Усиленная конструкция |

| Сверхтяжелый | 40+ т | Глубинные карьеры, добыча руды | Высокая мощность, автономность |

Выбор конкретного класса определяется объемом перевозок, типом грунта, расстоянием транспортировки и условиями эксплуатации. Карьерные самосвалы, например, проектируются исключительно для работы на специально подготовленных трассах с твердым покрытием, тогда как средние модели адаптированы для городской инфраструктуры.

Технические решения напрямую зависят от грузоподъемности: в сверхтяжелом сегменте доминируют дизель-электрические силовые установки и электромеханические трансмиссии, тогда как в легких и средних классах распространены классические дизельные двигатели с гидромеханической или механической коробкой передач. Распределение нагрузок на ось также регламентируется принадлежностью к весовой категории.

Разделение по типу опрокидывания кузова

Основным критерием классификации самосвалов является направление разгрузки кузова, определяющее сферу применения техники. Конструкция механизма опрокидывания напрямую влияет на маневренность разгрузки и эффективность работы в различных условиях.

Производители предлагают три базовых варианта, каждый из которых решает специфические задачи. Выбор оптимального типа зависит от планировки рабочей площадки, характера груза и требуемой скорости выполнения операций.

Типы опрокидывания

Наиболее распространены следующие системы:

- Задняя разгрузка (наиболее распространённый тип): Кузов поднимается гидроцилиндрами вдоль продольной оси автомобиля, груз высыпается назад. Основные плюсы: простая и надежная конструкция, высокая грузоподъемность. Минус: требует значительного свободного пространства позади автомобиля для маневра и разгрузки.

- Боковая разгрузка: Кузов наклоняется влево и/или вправо. Позволяет разгружаться в стесненных условиях (у обочин, траншей, рядом со строительными конструкциями). Часто оснащается двусторонним механизмом. Главный недостаток - риск опрокидывания при неравномерной выгрузке или на склоне, требует ровной площадки.

- Двухсторонняя и трехсторонняя разгрузка: Усовершенствованный вариант боковой разгрузки. Кузов может опрокидываться назад, налево и направо (трехсторонняя) или только вбок в обе стороны и назад (двухсторонняя). Обеспечивает максимальную гибкость при работе на ограниченных пространствах. Конструкция сложнее и дороже, чем у заднеопрокидных моделей.

Дополнительные варианты:

- Разгрузка на шасси (нижняя выгрузка): Редкий тип, используется для сыпучих материалов с высокой текучестью (цемент, зерно). Кузов не опрокидывается, а открываются люки в его днище для высыпания груза прямо под автомобиль. Требует специальной приемной инфраструктуры.

| Тип разгрузки | Основное преимущество | Основной недостаток | Типовое применение |

|---|---|---|---|

| Задняя | Простота, надежность, высокая грузоподъемность | Требует много места сзади | Карьеры, крупные стройплощадки |

| Боковая | Разгрузка в стесненных условиях | Риск опрокидывания, требует ровной площадки | Дорожные работы, узкие улицы, траншеи |

| Двух/трехсторонняя | Максимальная маневренность разгрузки | Сложная и дорогая конструкция | Строительство в плотной застройке, ЖКХ |

| На шасси (нижняя) | Точная выгрузка в приемное устройство | Ограниченный тип грузов, нужна инфраструктура | Цементовозы, зерновозы |

Дорожные самосвалы для магистральных перевозок

Дорожные самосвалы предназначены для перевозки сыпучих и навалочных грузов по асфальтированным дорогам общего пользования на дальние расстояния. Они отличаются от карьерных моделей адаптированной конструкцией, соответствующей требованиям ПДД: габаритами, разрешенной осевой нагрузкой и экологическими стандартами. Основная сфера применения – транспортировка песка, щебня, грунта и строительных материалов между объектами инфраструктуры.

Ключевым требованием к таким машинам является высокая средняя скорость перемещения (до 80 км/ч), обеспечивающая экономическую эффективность магистральных перевозок. Для этого используются колесные формулы 4×2, 6×4 или 8×4 с усиленной рессорно-пневматической подвеской, мощными дизельными двигателями (Евро-4/5/6) и многоступенчатыми коробками передач (12–16 скоростей). Обязательно наличие системы торможения с ABS и пневмоподвеской кабины для комфорта водителя.

Характеристики и функциональные возможности

Грузоподъемность варьируется от 10 до 40 тонн в зависимости от модификации и числа осей. Кузова изготавливаются из высокопрочной стали с антикоррозийным покрытием, оснащаются системой принудительной разгрузки (задней или трехсторонней). Для защиты от перегрузок применяются:

- Датчики давления в пневмосистеме подвески

- Электронные весовые модули

- Автоматические ограничители подъема кузова

Типовые параметры магистральных самосвалов:

| Параметр | Диапазон значений |

| Объем кузова | 8–25 м³ |

| Мощность двигателя | 240–500 л.с. |

| Угол подъема кузова | 45–60° |

| Время разгрузки | 15–30 секунд |

Современные модели оборудуются телематическими системами для мониторинга маршрута, расхода топлива и технического состояния. Опционально доступны: подогрев кузова, автоматическое смазывание шарниров, кабины с спальным местом и усиленные тормозные колодки. При выборе учитывают не только грузоподъемность, но и ресурс узлов – пробег до капремонта достигает 1 млн км у лидеров сегмента.

Карьерные самосвалы сверхбольшой тоннажности

Карьерные самосвалы сверхбольшой тоннажности (класс 220+ тонн) представляют собой ключевое оборудование для добычи полезных ископаемых открытым способом. Их основное назначение – транспортировка горной массы (руды, вскрышных пород) из забоев к дробильным установкам или перегрузочным пунктам на большие расстояния в условиях экстремальных карьерных нагрузок.

Конструкция таких машин базируется на раме сочленённого или жесткого типа, многоосных шасси (4×2, 6×4) и гигантских кузовов с гидравлическим подъемом. Силовые агрегаты – исключительно дизель-электрические: дизельный двигатель (часто V-образный, 16+ цилиндров) вращает генератор, питающий тяговые электромоторы колес, что обеспечивает плавную передачу крутящего момента и высокое тяговое усилие.

Ключевые характеристики и функциональные возможности

Грузоподъемность и габариты:

- Стандартная грузоподъемность: 220 – 450 тонн.

- Объем кузова: 100 – 270 м³.

- Высота бортов: до 7 метров, длина кузова – до 15 метров.

- Снаряженная масса: 180 – 360 тонн.

Силовые и ходовые системы:

- Дизельные двигатели мощностью 2000 – 4500 л.с.

- Электрическая трансмиссия AC (переменный ток) с индивидуальным приводом колес.

- Шины диаметром до 4 метров с системой централизованной подкачки.

- Максимальная скорость: 60-70 км/ч (порожним), рабочая – 35-50 км/ч.

Технологические особенности:

- Системы мониторинга нагрузки на оси и распределения веса.

- Продвинутые тормозные системы (электродинамические + гидравлические).

- Автоматизированное управление подъемом/опусканием кузова.

- Телематика для оптимизации маршрутов и прогнозирования ТО.

Сравнительные параметры популярных моделей:

| Модель | Грузоподъемность (т) | Объем кузова (м³) | Мощность (л.с.) |

|---|---|---|---|

| BELAZ-75710 | 450 | 269 | 4600 |

| Caterpillar 798 AC | 372 | 218 | 4000 |

| Komatsu 980E-5 | 363 | 226 | 3500 |

Эксплуатационные требования: Для работы необходимы специализированные карьерные дороги с уклоном не более 10-12%, твердым покрытием и радиусом поворота от 20 метров. Обслуживание проводится силами инженерных бригад с применением тяжелого кранового оборудования. Экономическая эффективность достигается только на масштабных проектах с годовым объемом перевозок от 20 млн тонн.

Специализация сельскохозяйственных самосвалов

Сельскохозяйственные самосвалы отличаются узкой направленностью на перевозку специфических грузов аграрного сектора: зерна, корнеплодов, силоса, удобрений, комбикормов и иной сыпучей продукции. Их конструкция оптимизирована под цикличность полевых работ, сезонные нагрузки и эксплуатацию в условиях бездорожья или ограниченного пространства ферм, элеваторов и складов.

Ключевой особенностью является адаптация кузова к свойствам транспортируемых материалов. Для предотвращения налипания и облегчения разгрузки применяются гладкие внутренние поверхности, усиленные борта и увеличенные углы наклона. Часто используются кузова типа "козырёк" с откидным передним бортом для полной выгрузки зерна или кормов, а также самосвальные прицепы с несколькими секциями для одновременной перевозки разных типов грузов.

Основные функциональные и конструктивные особенности

- Проходимость: Укороченная база, полный привод, широкопрофильные шины низкого давления или гусеничные модификации для работы на влажных, рыхлых или неровных полях.

- Грузовместимость: Объёмы кузовов варьируются от 5 до 40 м³, рассчитаны на массу до 20-25 тонн с учётом плотности сельхозгрузов.

- Спецоборудование:

- Системы пневморазгрузки для деликатных грузов (например, семян).

- Дополнительные герметичные отсеки для минеральных удобрений.

- Автоматические тентовые покрытия для защиты от осадков.

Характеристики и требования

| Параметр | Типичные значения/Требования |

| Грузоподъёмность | 5-25 тонн |

| Тип привода | 4x4, 6x6, реже гусеничный |

| Клиренс | ≥ 400 мм |

| Угол подъёма кузова | ≥ 50° для полной высыпки |

| Экологичность | Соответствие нормам для работы вблизи посевов/животноводческих комплексов |

Важнейшим аспектом является экономичность: двигатели оптимизированы под длительную работу на малых и средних оборотах, а обслуживание упрощено для проведения силами фермерских хозяйств. Современные модели оснащаются системами точной разгрузки "по курсу" для внесения удобрений или кормов без повторного проезда по полю.

Сочлененные самосвалы для бездорожья

Сочлененные самосвалы (артикулированные самосвалы) проектируются для эксплуатации в экстремальных условиях бездорожья: заболоченных территориях, горных разработках, лесистой местности и временных дорогах. Их ключевое отличие от жесткорамных моделей – наличие шарнирно-сочлененной рамы, состоящей из двух секций (передней с кабиной и двигателем, задней с кузовом), соединенных мощным гидроцилиндром. Такая конструкция обеспечивает независимое колебание осей на неровностях, распределяя нагрузку и предотвращая опрокидывание.

Повышенная проходимость достигается за счет полного привода (6×6 или 8×8), шин сверхнизкого давления с агрессивным протектором, высокого клиренса и мощной силовой установки. Гидромеханическая трансмиссия, блокируемые дифференциалы и система централизованной подкачки шин адаптируют технику к песку, грязи и снегу. Бортовые компьютеры контролируют тяговое усилие и предотвращают пробуксовку, а герметичные узлы защищены от воды и абразивного износа.

Функциональные особенности и преимущества

Эксплуатационные характеристики сочлененных самосвалов оптимизированы для сложного рельефа:

- Максимальная маневренность: Угол поворота рамы достигает 45°, сокращая радиус разворота на узких карьерных дорогах.

- Автоматическое выравнивание кузова: Гидравлика корректирует наклон платформы при работе на склонах до 30°.

- Самовытаскивание: Полный привод и система Opti-Track (у ведущих брендов) минимизируют застревание.

- Ремонтопригодность: Модульная конструкция упрощает замену узлов в полевых условиях.

| Параметр | Диапазон значений | Примечание |

|---|---|---|

| Грузоподъемность | 25–60 тонн | Стандарт для моделей 6×6 |

| Объем кузова | 15–40 м³ | Усиленный корпус с износостойкой сталью |

| Двигатель | 350–750 л.с. | Дизель с турбонаддувом (Stage V/Tier 4 Final) |

| Глубина преодолеваемой воды | До 1.5 м | С защитой электросистемы |

Производители (Volvo, Caterpillar, Bell) оснащают технику системами термовизионных камер и дальнометрии для работы в тумане/ночью, а кабины с пневмоподвеской и шумоизоляцией снижают утомляемость оператора. Ресурс до капитального ремонта превышает 25 000 моточасов благодаря защищенной ходовой части и дублированию критических гидроконтуров.

Особенности конструкции самосвального кузова

Конструкция самосвального кузова принципиально отличается от кузовов других грузовых автомобилей своей специализацией на быстрой разгрузке сыпучих или навалочных грузов под действием силы тяжести. Основная задача – обеспечить надежное удержание груза во время транспортировки и его полное, беспрепятственное высыпание при подъеме.

Кузов проектируется с учетом специфики перевозимых материалов (абразивность, плотность, слеживаемость) и условий эксплуатации. Ключевыми особенностями являются форма, обеспечивающая свободное опорожнение, использование высокопрочных материалов для противостояния ударным нагрузкам и истиранию, а также система подъема (гидроцилиндры) и надежные узлы крепления к шасси.

Ключевые конструктивные элементы и особенности

1. Форма кузова:

- Прямоугольная (корыто): Наиболее распространенная, универсальная форма с плоским или слегка скругленным днищем и вертикальными или наклонными бортами. Обеспечивает максимальный объем.

- Полукруглая (каплевидная): Без углов, с плавными обводами. Минимизирует залипание влажных, вязких или слеживающихся грузов (глина, мокрый песок), улучшает разгрузку.

- Ковшовая: Характерна для карьерных самосвалов. Имеет усиленную конструкцию для экстремальных нагрузок при погрузке экскаватором, часто с наклонной задней стенкой.

2. Тип разгрузки (направление опрокидывания):

- Задняя: Стандартный тип для дорожных самосвалов. Кузов поднимается гидроцилиндрами, груз высыпается назад. Наиболее простая и распространенная конструкция.

- Боковая (одно- или двухсторонняя): Кузов опрокидывается на одну или обе стороны. Используется там, где невозможна или неудобна задняя разгрузка (узкие участки, насыпи вдоль пути). Требует усиленных бортовых замков.

- Трехсторонняя: Комбинированный вариант – возможна разгрузка назад и на обе стороны. Повышает универсальность, но конструкция сложнее и тяжелее.

- Донная (через люки): Редко для самосвалов, чаще для прицепов-самосвалов. Груз высыпается вниз через открывающиеся секции днища.

3. Материалы изготовления:

Основное требование – высокая прочность и износостойкость. Используются:

| Материал | Толщина листов (тип.) | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Высокопрочная сталь | 4-16+ мм | Высокая прочность, ремонтопригодность, относительно низкая стоимость | Большой вес, подверженность коррозии, склонность к налипанию влажных грузов | Широко распространена, особенно днище, задний борт, усилители |

| Износостойкая сталь (Hardox, Quard и др.) | 4-10+ мм | Исключительная стойкость к истиранию и ударным нагрузкам | Высокая стоимость, сложность обработки и ремонта | Днище, передняя стенка, углы, места наибольшего износа |

| Алюминиевые сплавы | 6-10+ мм | Значительно меньший вес (до 40-50%), коррозионная стойкость, не налипает | Высокая стоимость, меньшая прочность и износостойкость по сравнению со сталью, сложный ремонт | Дорожные самосвалы для увеличения полезной нагрузки |

Часто применяется комбинирование материалов: днище и наиболее нагруженные зоны – износостойкая сталь, борта – высокопрочная сталь или алюминий.

4. Система усиления:

- Ребра жесткости (стрингеры): Продольные балки под днищем, воспринимающие основную нагрузку от груза и передающие ее на раму шасси. Обычно массивные, из высокопрочной стали.

- Поперечные усилители (шпангоуты): Обеспечивают поперечную жесткость бортов и днища.

- Угловые усилители: Устанавливаются в местах стыков днища и бортов для предотвращения деформации.

- Буферы (амортизаторы): Резиновые или полиуретановые элементы на передней стенке кузова, смягчающие удар при погрузке ковшом экскаватора или погрузчика.

5. Днище и задний борт:

- Днище: Самая нагруженная часть, испытывающая удары при погрузке и истирание при разгрузке. Имеет уклон к задней части для облегчения разгрузки. Изготавливается из самых толстых и износостойких листов.

- Задний борт: Служит задней стенкой при транспортировке и откидывается (или снимается) при разгрузке. Имеет надежные запорные механизмы (шарнирно-защелочные системы). Часто усилен по краям и имеет накладки для защиты от ударов.

6. Узлы крепления к платформе и гидроцилиндрам:

Обеспечивают шарнирное соединение кузова с рамой шасси в передней части (цапфы, серьги) и надежную точку опоры для гидроцилиндров подъема в средней или задней части. Эти узлы рассчитаны на огромные нагрузки при подъеме кузова с грузом.

Гидравлическая система подъема платформы

Гидравлическая система является ключевым узлом любого самосвала, непосредственно отвечающим за подъем и опускание кузова. Она преобразует механическую энергию двигателя, передаваемую через коробку отбора мощности (КОМ) или трансмиссию, в мощное гидравлическое усилие. Основными компонентами этой системы являются: гидравлический насос, создающий поток рабочей жидкости под давлением; гидравлические цилиндры (один или несколько), преобразующие давление жидкости в линейное усилие для подъема платформы; распределитель (гидравлический клапан), управляющий направлением потока жидкости для подъема, удержания и опускания платформы; гидравлический бак для хранения рабочей жидкости; трубопроводы высокого и низкого давления; и фильтры для очистки жидкости.

Конфигурация гидравлической системы напрямую зависит от грузоподъемности самосвала и требуемого усилия подъема. Наиболее распространены два типа схем: с задним расположением цилиндра(ов) (между рамой и задним бортом кузова) и с боковым расположением цилиндра(ов) (по бокам платформы). Основные характеристики системы включают рабочее давление (обычно в диапазоне 200-350 бар), производительность насоса (литры в минуту), грузоподъемность (тонны), максимальный угол подъема платформы (45-60°), скорость подъема и опускания (секунды). Управление системой осуществляется кабиной водителя с помощью рычагов или кнопок.

Ключевые аспекты и компоненты

Рассмотрим детальнее важные элементы и особенности:

- Типы Гидроцилиндров:

- Телескопические: Многосекционные цилиндры, компактные в сложенном состоянии, обеспечивают большой ход и высоту подъема. Широко применяются на самосвалах средней и большой грузоподъемности.

- Поршневые (одноштоковые): Односекционные, требуют больше места для установки, но проще по конструкции. Чаще встречаются на легких и некоторых средних самосвалах.

- Системы Безопасности:

- Предохранительные клапаны: Критически важны для защиты системы от разрушения при превышении допустимого давления (например, при перегрузке или заклинивании).

- Механические упоры (страховочные стойки): Обязательный элемент! Фиксируют платформу в поднятом положении при проведении работ под ней, дублируя гидравлику.

- Дренажные линии и клапаны: Предотвращают неконтролируемое опускание платформы при обрыве напорной линии.

- Рабочая Жидкость: Специальное гидравлическое масло с требуемым классом вязкости, антипенными, противоизносными и антикоррозионными присадками. Чистота жидкости – залог долговечности системы, необходима регулярная замена и использование качественных фильтров.

Сравнение основных характеристик систем подъема:

| Характеристика | Легкие/Средние Самосвалы | Тяжелые/Карьерные Самосвалы |

|---|---|---|

| Рабочее давление (бар) | 160 - 250 | 250 - 350+ |

| Тип цилиндра | Одно-/двухштоковые поршневые, иногда малые телескопы | Многосекционные телескопические (2-6 секций) |

| Кол-во цилиндров | 1 (задний или боковой) | 1-2 мощных телескопических (обычно задние) |

| Скорость подъема (сек) | 15 - 30 | 20 - 40 |

| Макс. угол подъема (°) | 45 - 55 | 50 - 60 |

Надежность и эффективность гидравлической системы подъема напрямую влияют на производительность самосвала. Регулярное техническое обслуживание (контроль уровня и состояния жидкости, замена фильтров, проверка герметичности) является обязательным условием для безотказной работы и предотвращения дорогостоящих поломок. Современные системы могут включать датчики давления и положения платформы для интеграции с бортовыми системами диагностики и контроля.

Максимальный угол подъема кузова и его значение

Максимальный угол подъема кузова – критический параметр самосвала, определяющий предельное положение платформы относительно рамы при разгрузке. Этот угол измеряется в градусах и напрямую влияет на эффективность высыпания груза. Конструктивно он ограничивается геометрией подъемного механизма (гидроцилиндров), длиной их хода и точками крепления к шасси и кузову.

Оптимальный угол обеспечивает полное опорожнение кузова без остаточного налипания или застревания материала. Недостаточный угол приводит к неполной выгрузке, требующей ручного вмешательства и простоя техники, а чрезмерный – к перерасходу топлива, избыточной нагрузке на гидросистему и риску опрокидывания.

Факторы, влияющие на выбор угла подъема

- Тип груза: сыпучие материалы (песок, щебень) требуют 45–50°, влажные или вязкие (глина, мокрый грунт) – до 60°.

- Конструкция кузова: модели с подвижным задним бортом или шарнирно-сочлененной рамой позволяют увеличить эффективный угол выгрузки.

- Устойчивость: высокий центр тяжести ограничивает угол из соображений безопасности.

| Тип самосвала | Стандартный угол (°) | Особенности |

|---|---|---|

| Карьерные (внедорожные) | 42–48 | Акцент на устойчивость при больших габаритах |

| Сочлененные (думперы) | 55–65 | Шарнирное сочленение повышает маневренность и угол выгрузки |

| Дорожные (2-осные) | 50–55 | Баланс между эффективностью и ограничениями по высоте |

Важно: Превышение заводского значения угла подъема может вызвать деформацию рамы, разрыв гидрошлангов или опрокидывание. Производители указывают допустимый диапазон в технической документации, учитывая инерцию груза при высыпании.

Системы защиты от самопроизвольного опускания платформы

Предотвращение незапланированного опускания кузова является критически важным аспектом безопасности при эксплуатации самосвалов. Такие ситуации могут привести к тяжёлым травмам персонала, работающего под поднятым кузовом, или повреждению окружающего оборудования. Для минимизации рисков применяются специализированные инженерные решения, интегрированные в гидравлическую систему подъёма платформы.

Конструкции систем защиты варьируются в зависимости от модели самосвала и требований производителя, но все они направлены на блокировку неконтролируемого движения платформы вниз при разгерметизации гидросистемы, обрыве шлангов высокого давления или выходе из строя насосной установки. Их надёжность напрямую влияет на безопасность проведения погрузочно-разгрузочных работ и технического обслуживания.

Основные типы защитных систем

В современных самосвалах наибольшее распространение получили следующие решения:

- Гидравлические замки (обратные клапаны): Встраиваются непосредственно в гидроцилиндры подъёма или в магистрали подачи масла. Фиксируют поршень цилиндра в текущем положении при падении давления в системе.

- Механические упоры (страховочные крюки/штанги): Представляют собой физические устройства, вручную или автоматически устанавливаемые под поднятую платформу. Являются дублирующей защитой при работах под кузовом.

- Двухконтурные гидросистемы: Используют независимые магистрали и цилиндры. Отказ одного контура компенсируется работой второго, обеспечивая плавное аварийное опускание под контролем.

- Аварийные ручные насосы: Позволяют вручную создать давление для контролируемого опускания платформы при полном отказе основной гидравлики.

Ключевые характеристики и требования:

| Характеристика | Описание |

|---|---|

| Скорость срабатывания | Мгновенная блокировка при критическом падении давления (< 0.5 сек) |

| Рабочее давление | Совместимость с номинальным давлением гидросистемы (обычно 200-350 бар) |

| Надёжность | Стойкость к вибрациям, перепадам температур, загрязнению гидравлической жидкости |

| Дублирование | Обязательное наличие механической страховки (упоров) помимо гидравлической защиты |

| Контроль состояния | Визуальные или датчиковые индикаторы корректной активации замков/упоров |

Эксплуатационные процедуры строго регламентируют использование страховочных крюков или штанг при любых работах под поднятым кузовом, независимо от наличия гидравлических замков. Регулярная проверка работоспособности защитных систем (визуальный осмотр упоров, тестирование скорости срабатывания клапанов) является обязательным элементом технического обслуживания самосвала.

Требования к двигателю по мощности и крутящему моменту

Мощность двигателя (л.с. или кВт) является ключевым параметром для самосвала, так как определяет его максимальную скорость, способность преодолевать подъемы с грузом и поддерживать заданный темп работы, особенно на трассах. Высокая мощность необходима для эффективной работы в условиях сложного рельефа, длительных подъемов и при необходимости быстрого перемещения между карьером и местом разгрузки. Недостаток мощности приводит к падению средней скорости, перегрузке двигателя и снижению общей производительности машины.

Крутящий момент (Н·м) имеет еще большее значение для самосвалов, чем пиковая мощность. Именно крутящий момент определяет "тяговитость" двигателя – его способность тронуться с места с полной загрузкой кузова (иногда на уклоне), уверенно преодолевать короткие крутые подъемы, работать на пониженных передачах при маневрировании на ограниченном пространстве карьера или стройплощадки, а также буксировать прицеп (в случае автопоезда). Самосвалам критически важен высокий крутящий момент, доступный уже на низких и средних оборотах двигателя.

Специфические требования к двигателям самосвалов:

Двигатели самосвалов должны соответствовать ряду специфических требований:

- Высокий крутящий момент на низких оборотах: Позволяет трогаться с груженым кузовом без пробуксовки и уверенно преодолевать кратковременные крутые участки пути.

- Широкий диапазон оборотов с высоким моментом: Обеспечивает гибкость вождения и возможность использовать меньшее число переключений передач при разгоне.

- Надежность и долговечность в тяжелых условиях: Постоянная работа под высокой нагрузкой, в условиях запыленности, вибраций и перепадов температур требует особой прочности конструкции и материалов.

- Эффективная система охлаждения: Мощные двигатели при длительной работе под нагрузкой (особенно на подъемах) генерируют огромное количество тепла, которое необходимо эффективно отводить.

- Адаптация к климатическим условиям: Запуск и стабильная работа должны обеспечиваться как в сильную жару, так и в мороз (системы предпускового подогрева).

- Экономичность: Несмотря на высокую мощность, современные двигатели стремятся оптимизировать расход топлива за счет турбонаддува, систем Common Rail, эффективного сгорания и электронного управления.

Зависимость от класса самосвала: Требования к мощности и крутящему моменту существенно различаются в зависимости от грузоподъемности и назначения самосвала:

| Класс самосвала | Примерная грузоподъемность | Типичная мощность (л.с.) | Типичный крутящий момент (Н·м) | Особенности требований |

|---|---|---|---|---|

| Легкий (на базе грузовиков) | до 7 тонн | 150 - 350 | 600 - 1400 | Баланс между мощностью для шоссе и моментом для старта с грузом. Экономичность. |

| Средний | 10 - 25 тонн | 300 - 500 | 1500 - 2500 | Ярко выраженный акцент на высокий крутящий момент для работы на стройплощадках и грунтовых дорогах. |

| Тяжелый (Карьерные) | 30 - 60 тонн | 400 - 700+ | 2000 - 3500+ | Крайне высокий крутящий момент с самых низких оборотов. Максимальная надежность и ресурс. Мощность для поддержания скорости на подъемах. |

| Сверхтяжелый (внедорожные) | 90 тонн и выше | 1000 - 4000+ | 5000 - 28000+ | Огромные значения мощности и, особенно, крутящего момента для перемещения гигантских масс породы. Часто дизель-электрическая трансмиссия. |

Итог: Для самосвалов двигатель – это "рабочая лошадка". Крутящий момент является абсолютным приоритетом, обеспечивая тяговые возможности для работы с полной нагрузкой в тяжелых дорожных условиях. Мощность дополняет этот параметр, отвечая за динамику и скорость перемещения. Соотношение и абсолютные значения этих характеристик напрямую определяются классом самосвала, его грузоподъемностью и спецификой эксплуатации, требуя от двигателя высочайшей надежности и эффективности.

Особенности трансмиссии для тяжелых нагрузок

Трансмиссия карьерных самосвалов проектируется с расчетом на экстремальные эксплуатационные условия: постоянное движение с полной загрузкой по пересеченной местности, агрессивные циклы разгона/торможения и воздействие ударных нагрузок при погрузке. Основной акцент делается на способности передавать огромный крутящий момент (до 250 000 Н·м у сверхтяжелых моделей) без потери КПД и ресурса узлов. Конструкция должна компенсировать динамические удары при старте с грузом и преодолении уклонов до 20%.

Ключевым требованием является обеспечение плавного старта под нагрузкой без пробуксовки сцепления. Для этого применяются многодисковые фрикционы с масляным охлаждением или гидротрансформаторы, поглощающие инерционные нагрузки. Системы принудительной смазки под давлением и многоступенчатая фильтрация рабочих жидкостей предотвращают абразивный износ в условиях высокой запыленности. Теплоотводящие радиаторы интегрируются в контур трансмиссии для стабилизации температурного режима при длительной работе.

Конструктивные решения

- Комбинированные трансмиссии – сочетание гидротрансформатора (для трогания) и механической КП (для движения) с электронным управлением переключениями

- Усиленные карданные валы с крестовинами повышенной грузоподъемности и балансировкой против вибраций

- Планетарные колесные редукторы с многодифференциальной схемой для равномерного распределения крутящего момента

- Электрическая передача (на гигантских моделях): дизель-генератор → тяговые электромоторы в ступицах колес

| Параметр | Гидромеханическая ТМ | Электромеханическая ТМ |

|---|---|---|

| Диапазон передач | 6-12 ступеней | Бесступенчатая |

| Макс. крутящий момент | До 50 000 Н·м | Свыше 100 000 Н·м |

| КПД в рабочем режиме | 85-88% | 90-92% |

| Ресурс до капремонта | 15 000-20 000 моточасов | 25 000+ моточасов |

Для защиты от перегрузок внедряются электронные системы мониторинга: датчики контролируют температуру масла, давление в магистралях, износ фрикционов и геометрию валов. При критических отклонениях блок управления автоматически снижает мощность двигателя. Современные трансмиссии оснащаются ретардерами – гидравлическими замедлителями, обеспечивающими торможение на затяжных спусках без использования основной тормозной системы.

Расчет грузоподъемности в реальных условиях

Номинальная грузоподъемность, указанная производителем, служит базовым ориентиром, но в эксплуатации фактический допустимый вес груза определяется комплексом внешних и технических факторов. Игнорирование этих условий ведет к перегрузу, ускоренному износу ходовой части, повышению расхода топлива и риску аварийных ситуаций. Точный расчет требует анализа конкретной рабочей среды и состояния машины.

Ключевые аспекты включают состояние дорожного покрытия, рельеф местности, климатические параметры и специфику перевозимого материала. Плотность груза напрямую влияет на заполняемость кузова: сыпучие материалы (песок, щебень) требуют учета естественного угла откоса, а тяжелые породы (гранит) могут лимитировать объемную вместимость даже при неполной загрузке. Корректное распределение массы по платформе критично для сохранения устойчивости.

Факторы снижения эффективной грузоподъемности

Основные корректирующие параметры при расчетах:

- Дорожные условия: коэффициент сцепления шин с поверхностью (грязь, снег, мокрый асфальт снижают нагрузку на 15-30%)

- Уклоны трассы: движение под уклон ≥8% требует уменьшения массы на 10-25% для сохранения управляемости

- Температурный режим: при -25°C и ниже падение мощности двигателя достигает 20%, влияя на динамику

- Техническое состояние: износ амортизаторов, шин (остаточный протектор <40%) или тормозов

- Атмосферные явления: встречный ветер >10 м/с увеличивает сопротивление движению

Формула практического расчета:

Фактическая грузоподъемность = Номинальная грузоподъемность × Kдорож × Kуклон × Kтех

где K – поправочные коэффициенты (значения определяются по отраслевым нормативам или данным производителя).

| Материал | Плотность (т/м³) | Пример объема для 20-тонного самосвала |

|---|---|---|

| Песок сухой | 1,4–1,6 | 14,3 м³ (полный кузов) |

| Гравий | 1,7–1,9 | 11,8 м³ |

| Уголь каменный | 1,3–1,5 | 15,4 м³ |

| Гранитный щебень | 1,6–1,7 | 12,5 м³ |

Обязательные этапы контроля перед рейсом:

- Измерение плотности груза при изменении карьера или влажности

- Визуальная проверка равномерности распределения в кузове

- Учет остаточной массы после предыдущей разгрузки (налипание грунта)

- Проверка давления в шинах и соответствия нормативам для текущей загрузки

Емкость кузова: методы расчета объема

Расчет объема кузова самосвала является критически важным для определения его реальной грузоподъемности и эффективности эксплуатации. Точное измерение позволяет избежать перегрузки, минимизировать простои и оптимизировать логистику перевозок.

Производители указывают геометрическую вместимость кузова в технической документации, однако фактический полезный объем зависит от характеристик груза (насыпная плотность, угол естественного откоса) и особенностей погрузки. Различают два основных типа емкости: геометрическую (по внутренним размерам) и полезную (с учетом заполнения с "шапкой").

Методы расчета геометрического объема

- Для кузовов правильной формы (прямоугольные платформы):

Объем = Длина × Ширина × Высота бортов - Для трапециевидных и сферических кузовов (типично для карьерных самосвалов):

Используется формула усеченной пирамиды или интегрирование криволинейных поверхностей. - Метод триангуляции:

Кузов разбивается на простые геометрические фигуры (треугольники, прямоугольники), объем которых суммируется.

Практические методы определения полезной емкости

- Водоналивной тест: Заполнение кузова водой до образования устойчивой "шапки" с последующим замером объема жидкости.

- Калибровка сыпучими материалами: Взвешивание стандартного груза (песок, щебень) с известной насыпной плотностью после полной загрузки с естественным конусом.

- 3D-сканирование: Использование лазерных сканеров для построения цифровой модели кузова с автоматическим расчетом объема при разной степени заполнения.

Факторы, влияющие на фактическую вместимость

| Фактор | Влияние на полезный объем |

|---|---|

| Угол естественного откоса груза | Определяет высоту конуса "шапки" |

| Конфигурация надставных бортов | Увеличивает геометрическую высоту |

| Коэффициент уплотнения материала | Снижает эффективный объем при трамбовке |

| Наклон кузова при погрузке | Может уменьшать полезную площадь |

Для сыпучих материалов применяется коэффициент уменьшения объема (обычно 0.7-0.9), рассчитываемый как отношение насыпной плотности груза к его плотности в уплотненном состоянии. Корректный учет всех параметров позволяет определить рабочую грузовместимость – ключевой показатель для рентабельной эксплуатации техники.

Определение геометрических параметров платформы

Геометрические параметры платформы самосвала напрямую влияют на его грузоподъемность, устойчивость при разгрузке и эффективность эксплуатации. Ключевыми характеристиками являются линейные размеры кузова, углы наклона при опрокидывании, а также форма поперечного сечения, определяющая коэффициент заполнения и характер выгрузки материала.

Расчет параметров основывается на типе перевозимых материалов (насыпная плотность, угол естественного откоса), требуемой грузоподъемности и ограничениях габаритов дорожного движения. При проектировании учитывают равномерность распределения нагрузки на шасси, минимизацию остаточного груза после разгрузки и предотвращение переворачивания при работе на уклонах.

Основные геометрические параметры платформы

| Параметр | Обозначение | Единицы измерения | Влияние на эксплуатацию |

|---|---|---|---|

| Внутренняя длина | L | м | Определяет максимальную длину груза, влияет на центр тяжести |

| Внутренняя ширина | W | м | Зависит от габаритных ограничений транспорта, влияет на устойчивость |

| Высота бортов | H | м | Ограничивает объем при перевозке легких материалов |

| Угол подъема платформы | α | град. | Для полной выгрузки должен превышать угол трения груза |

| Угол наклона боковых стенок | β | град. | Снижает адгезию влажных материалов к бортам |

Критерии оптимизации:

- Соотношение L/W обычно составляет 1.5-2.5 для равномерного распределения нагрузки

- Коэффициент использования объема: отношение реальной вместимости к геометрическому объему L×W×H

- Минимальный угол подъема α: 45° для песка, 50-55° для глины, 60° для влажных материалов

Для специализированных самосвалов (например, для перевозки легковесных грузов) применяют увеличенную высоту бортов и параболический профиль, тогда как для рудниковых вариантов преобладают корытообразные сечения с усиленными бортами. Точный расчет параметров требует учета динамических нагрузок при движении по бездорожью и давления груза на конструкции в поднятом состоянии.

Влияние формы кузова на эффективность разгрузки

Конфигурация бортов и днища напрямую определяет скорость, полноту выгрузки материала и усилие, необходимое для опрокидывания. Гладкие внутренние поверхности с минимумом углублений и швов снижают налипание сыпучих грузов, обеспечивая их свободное скольжение под действием силы тяжести. Критически важен угол наклона заднего борта и боковых стенок – он должен превышать угол естественного откоса перевозимого материала.

Наличие выраженных изгибов, "ступенек" или сужений в зоне заднего борта создает зоны застоя, где груз застревает. Это увеличивает время разгрузки и требует дополнительных действий (вибрация, простукивание), что ускоряет износ механизмов. Радиусы закруглений в местах перехода днища к бортам также влияют на остаточный объем материала: острые углы способствуют накоплению остатков.

Ключевые особенности распространенных форм

- Прямоугольный ("короб"): Простота производства, но высокий риск остатков в углах. Эффективен только при полном опрокидывании и для грузов с низкой адгезией (щебень).

- Полукруглый ("корыто"): Отсутствие плоских углов улучшает самоочищение, снижает остатки. Требует усиленных ребер жесткости из-за криволинейной формы.

- Ковшеобразный (с сужением кверху): Уменьшает распыление материала при движении, но создает "карманы" у заднего борта. Нужен увеличенный угол опрокидывания для полной выгрузки.

- С наклонными передними/боковыми бортами: Ускоряет смещение груза к задней части при подъеме платформы, сокращая время разгрузки. Повышает требования к центровке нагрузки.

Оптимальная форма всегда компромисс между универсальностью и спецификой груза. Для высокоподвижных материалов (песок, гравий) предпочтительны плавные обводы, для влажных или вязких (глина, отходы) – системы принудительной выгрузки (гидротолкатели, вибраторы) и гладкие поверхности с антиадгезионным покрытием.

| Форма кузова | Преимущества для разгрузки | Недостатки для разгрузки |

|---|---|---|

| Прямоугольная | Простота очистки вручную, стабильность объема | Высокий остаток в углах, риск зависания "свода" |

| Полукруглая | Минимальный остаток, плавное скольжение груза | Сложность ремонта, ограничения по ширине груза |

| Ковшеобразная | Снижение потерь при транспортировке | Неполная выгрузка без доп. усилий, застой у бортов |

Удельное давление на грунт: расчеты и ограничения

Удельное давление на грунт определяет нагрузку, передаваемую колесом или гусеницей самосвала на единицу площади поверхности. Этот параметр критичен для предотвращения повреждения дорожных покрытий, деформации грунта на стройплощадках или увязания техники в слабых почвах. Превышение допустимых значений ведет к разрушению инфраструктуры, снижению маневренности и увеличению затрат на восстановление путей движения.

Расчет удельного давления (P) выполняется по формуле: P = G / S, где G – нагрузка на ось (кг), а S – площадь контакта шины или гусеницы с поверхностью (см²). Для многоосных машин учитывают распределение полной массы по осям. Ключевые факторы, влияющие на результат: масса снаряженного самосвала + груза, тип шин (радиус, ширина профиля, давление воздуха), количество осей и конструкция подвески. Для гусеничных моделей вместо шин рассматривают опорную длину и ширину гусеничной ленты.

Ограничения и практические аспекты

Допустимое давление регламентируется нормативами для разных типов покрытий и грунтов. Например:

- Асфальтированные дороги: не более 6–8 кгс/см².

- Уплотненный гравий: до 3–4 кгс/см².

- Влажный песок или глина: менее 1 кгс/см².

Производители самосвалов указывают удельное давление в технических характеристиках, но эксплуатация требует учета реальных условий. На слабых грунтах применяют:

- Шины сверхнизкого давления (широкопрофильные).

- Системы централизованной подкачки шин.

- Увеличение числа осей (например, модели 8×8 вместо 6×4).

| Тип грунта/покрытия | Допустимое давление (кгс/см²) | Последствия превышения |

|---|---|---|

| Асфальт | 6.0–8.0 | Колейность, трещины |

| Сухой песок | 1.5–2.0 | Увязание колес |

| Торфяник | 0.5–0.8 | Проваливание |

Нарушение ограничений приводит к значительным рискам: от потери управляемости до полной иммобилизации самосвала. Особенно опасно движение по весеннему размокшему грунту или на участках с высоким уровнем грунтовых вод. Регулярный контроль давления в шинах и анализ несущей способности рабочей площадки – обязательные меры для безопасной эксплуатации.

Подвеска: параметры для оптимальной грузоподъемности

Конструкция подвески напрямую определяет способность самосвала транспортировать тяжелые грузы без деформации рамы, потери устойчивости или ускоренного износа компонентов. Оптимальная грузоподъемность достигается при балансе между жесткостью, необходимой для минимизации кренов под нагрузкой, и упругостью, обеспечивающей сохранение управляемости на неровностях.

Ключевые параметры включают тип подвески, характеристики упругих элементов и демпфирующих устройств, а также геометрию креплений. Рессорные и пневматические системы доминируют в карьерных самосвалах, тогда как гидропневматика чаще применяется в моделях для строительства, где важна адаптация к переменным нагрузкам.

Критически важные характеристики

- Жесткость подвески: Рассчитывается исходя из максимальной нагрузки и допустимого прогиба. Избыточная жесткость снижает плавность хода, недостаточная – провоцирует раскачивание и риск опрокидывания.

- Ход отбоя и сжатия: Определяет рабочую зону демпфирования. Увеличенный ход сжатия предотвращает "пробой" при перегрузке, а отбой – потерю контакта колес с грунтом.

- Стабилизация поперечной устойчивости: Зависит от толщины стабилизаторов и углов установки амортизаторов. Особенно критична при движении с поднятым кузовом.

Дополнительные факторы: Надежность шарниров и втулок (воспринимают ударные нагрузки), коррозионная стойкость материалов, а также система диагностики давления в пневмобаллонах для своевременного выявления утечек.

| Тип подвески | Преимущества для грузоподъемности | Ограничения |

|---|---|---|

| Рессорная (листовая) | Высокая прочность, простота обслуживания, устойчивость к перегрузкам | Ограниченный комфорт, высокий вес, склонность к "проседанию" |

| Пневматическая | Автоматическое выравнивание платформы, адаптивность к нагрузке, плавность хода | Сложность конструкции, чувствительность к температуре, риск утечек |

| Гидропневматическая | Точная регулировка жесткости/клиренса, высокая энергоемкость | Дороговизна ремонта, зависимость от герметичности гидросистемы |

Оптимальный выбор требует анализа циклов погрузки/разгрузки, типичного веса груза и качества дорожного покрытия. Для тяжелых условий карьеров приоритет отдают усиленным рессорам, а в логистике с переменным весом – адаптивным пневмосистемам с электронным контролем уровня платформы.

Тормозные системы повышенной надежности

В условиях эксплуатации самосвалов – перевозки тяжелых грузов по сложному рельефу, длительным спускам и бездорожью – отказ тормозной системы недопустим. Повышенная надежность достигается за счет дублирования контуров, применения специализированных компонентов и интеграции дополнительных систем безопасности. Это минимизирует риски полного отказа торможения даже при выходе из строя отдельных элементов.

Конструктивно такие системы часто комбинируют пневматические и гидравлические принципы работы. Пневматика обеспечивает быстрое срабатывание и устойчивость к перегреву, а гидравлика – высокое усилие сжатия колодок. Обязательно используется разделение на независимые контуры (передний/задний или диагональный), чтобы сохранить управляемость при утечке.

Ключевые компоненты и технологии

- Двухконтурная/трехконтурная пневмосистема: Каждый контур работает автономно. При разгерметизации одного остальные сохраняют функциональность.

- Антиблокировочная система (ABS) и EBS: Электронная система торможения (EBS) с ABS предотвращает юз колес, сокращает тормозной путь и распределяет усилие между осями.

- Горный тормоз (интардер): Гидродинамический или электромагнитный замедлитель разгружает фрикционные тормоза на спусках, исключая перегрев.

- Автоматические регуляторы зазора: Компенсируют износ колодок без ручной регулировки, стабилизируя усилие срабатывания.

- Датчики контроля: Датчики температуры колодок, давления в контурах и износа накладок в режиме реального времени передают данные водителю.

| Тип системы | Принцип действия | Преимущество для надежности |

|---|---|---|

| Пневматическая с ABS | Сжатый воздух активирует тормозные камеры | Устойчивость к перегреву, резервный запас сжатого воздуха |

| Комбинированная (пневмо-гидравлическая) | Пневмопривод управляет гидроцилиндрами колес | Высокое усилие торможения + отказоустойчивость пневматики |

| Электрический стояночный тормоз (EPB) | Электромоторы блокируют колеса через тросы | Автоматическое включение при остановке, независимость от основной системы |

Обслуживание включает обязательную диагностику герметичности контуров, тестирование ABS/EBS на стендах и замену колодок до достижения критического износа. Производители внедряют самодиагностику: при неисправности система переходит в аварийный режим, сохраняя частичную работоспособность до ремонта.

Расход топлива при различных режимах эксплуатации

Потребление горючего у самосвалов напрямую коррелирует с интенсивностью нагрузок, рельефом местности и качеством дорожного покрытия. Наибольший расход наблюдается при работе в карьерах с постоянными подъёмами под загруженным кузовом и перемещением по бездорожью, где сопротивление качению возрастает в 3-4 раза по сравнению с асфальтированными трассами.

Эксплуатация в городских условиях или на строительных площадках с короткими рейсами (до 5 км) также приводит к перерасходу из-за частых циклов разгона и торможения. При этом холостой ход во время погрузки/разгрузки может составлять до 25% общего потребления топлива за смену.

Ключевые факторы влияния

Основные параметры, определяющие топливную эффективность:

- Масса груза: Каждая дополнительная тонна увеличивает расход на 1.5-3%

- Уклон местности: Движение под уклон 8% требует на 40% больше топлива

- Стиль вождения: Резкие ускорения повышают потребление на 15-20%

- Давление в шинах: Несоответствие норме приводит к 5-7% перерасхода

| Режим эксплуатации | Средний расход (л/100 км) | Отклонение от нормы |

|---|---|---|

| Магистральный режим (ровная трасса) | 35-50 | Базовый уровень |

| Карьерные работы (бездорожье) | 70-120 | +90-140% |

| Городской цикл с остановками | 55-75 | +50-70% |

| Холодный пуск зимой | До 150* | +200% (первые 20 мин) |

* Пиковое значение при прогреве двигателя и гидравлики

Для минимизации затрат рекомендуется использовать экономичные режимы трансмиссии и ограничивать скорость на технологических дорогах 40 км/ч. Системы телеметрии позволяют отслеживать перерасход в реальном времени, а применение синтетических смазок снижает механические потери на 4-6%.

Проходимость в зависимости от колесной формулы

Колесная формула самосвала напрямую определяет его способность преодолевать сложные участки дорог и бездорожья. Она обозначает общее количество колес и количество ведущих осей, что влияет на распределение тягового усилия и сцепление с грунтом.

Самосвалы с колесными формулами 4×2 обладают ограниченной проходимостью из-за малого числа ведущих колес. Они эффективны только на твердых покрытиях. Для работы в условиях грязи, снега или рыхлого грунта требуются модели с увеличенным числом ведущих осей, обеспечивающие лучшее сцепление и меньшую вероятность пробуксовки.

Влияние колесных формул на проходимость

- 4×2: Базовый вариант для дорог с твердым покрытием. Чувствителен к грязи и неровностям из-за малой нагрузки на ведущую ось.

- 6×4: Две ведущие задние оси улучшают тягу на влажном грунте и умеренном бездорожье. Распространены в строительстве.

- 6×6: Полный привод обеспечивает проходимость по глубокой грязи, песку и крутым склонам. Используются в карьерах.

- 8×4: Повышенная грузоподъемность и устойчивость на размытых дорогах, но проходимость уступает 6×6 из-за отсутствия переднего привода.

| Колесная формула | Тип покрытия | Ограничения |

|---|---|---|

| 4×2 | Асфальт, укатанный грунт | Низкая устойчивость на скользких поверхностях |

| 6×4 | Грунтовки, глина, мокрая земля | Риск застревания в глубокой грязи |

| 6×6 | Песок, болотистая местность, снег | Высокий расход топлива |

Дополнительные факторы, такие как клиренс, тип шин (снего-грязевые, карьерные) и системы блокировки дифференциалов, усиливают эффект колесной формулы. Например, самосвал 6×6 с дифференциалами Torsen и грунтозацепами преодолевает участки, недоступные для стандартной модификации 8×4.

При выборе модели критично учитывать специфику эксплуатации: для городских строек достаточно 6×4, а для разработки карьеров или работы в условиях Крайнего Севера обязательна формула 6×6 с полным приводом и внедорожной резиной.

Маневренность и радиус поворота

Маневренность самосвалов определяет их способность эффективно перемещаться в ограниченных пространствах карьеров, строительных площадок или городской инфраструктуры. Ключевым параметром здесь выступает радиус поворота – минимальное расстояние, необходимое для разворота на 360° без смещения. Чем меньше этот показатель, тем выше мобильность машины при работе на объектах со сложной планировкой или узкими проездами.

На маневренность напрямую влияют конструктивные особенности шасси, рулевого управления и габариты техники. Например, самосвалы с шарнирно-сочлененной рамой обладают вдвое меньшим радиусом поворота по сравнению с моделями жесткой рамы аналогичного размера. Это достигается за счет излома рамы в центральной части, что позволяет колесам передней и задней тележек двигаться по разным траекториям.

Факторы, определяющие маневренность

- База и колея: Укороченная база и широкая колея повышают стабильность в поворотах.

- Тип рулевого управления: Гидроусилитель с переменным передаточным числом снижает усилия водителя.

- Подвеска: Пневматическая или гидропневматическая подвеска улучшает сцепление на неровностях.

- Система полного привода: Обеспечивает лучшую управляемость на сыпучих грунтах.

| Класс самосвала | Примеры моделей | Радиус поворота (м) |

|---|---|---|

| Карьерные (90+ т) | Belaz 75710, Caterpillar 797F | 15-22 |

| Сочлененные (30-50 т) | Volvo A60H, John Deere 460E | 7-9 |

| Дорожные (10-20 т) | КАМАЗ-6520, Howo A7 | 9-12 |

Для городских условий критичен радиус не более 8 метров, что обеспечивает разворот в пределах стандартной проезжей части. В карьерах допустимы большие значения (до 20 м), но здесь важнее сочетание маневренности с устойчивостью на уклонах. Современные системы типа Rear Axle Steering (подруливание задних колес) сокращают радиус на 15-20% за счет синхронного изменения угла поворота задней оси.

- При выборе техники анализируют:

- Ширину технологических проездов на объекте

- Наличие крутых серпантинов

- Частоту разворотов/заднего хода

- Оптимизация маршрутов с учетом радиуса поворота снижает цикл работы на 5-7%.

Эргономика кабины для длительных рабочих смен

Конструкция кабины самосвала напрямую влияет на производительность и безопасность оператора, особенно при многочасовых сменах в сложных условиях. Инженеры уделяют особое внимание снижению утомляемости водителя за счет продуманной организации пространства, изоляции вибраций и шума, а также оптимизации рабочих процессов.

Ключевые требования включают адаптацию элементов управления под анатомические особенности человека, обеспечение качественного обзора и создание комфортного микроклимата. Решения должны минимизировать физическую и психологическую нагрузку, предотвращая профессиональные заболевания и ошибки из-за усталости.

Основные элементы эргономичной кабины

- Регулируемое сиденье с пневмоподвеской, поясничной поддержкой и подогревом/вентиляцией для снижения вибрационной нагрузки

- Многофункциональный руль с гидроусилителем переменного усилия и интегрированным управлением системами

- Адаптивные органы управления: рычаги переключения передач, тормоза и отопителя в зоне легкой досягаемости

Дополнительные характеристики

| Параметр | Оптимальное исполнение | Эффект |

|---|---|---|

| Шумоизоляция | Демпфирующие панели + двухсветное остекление | Снижение уровня шума до 72 дБ |

| Климат-контроль | 3-зонная система с фильтрацией пыли | Поддержание температуры 20-22°С при запыленности |

| Дисплеи | Антибликовые сенсорные панели | Снижение зрительного напряжения |

Приоритетные инновации

- Системы адаптивного освещения приборной панели в зависимости от времени суток

- Автоматические корректоры положения сиденья при длительной работе

- Голосовое управление второстепенными функциями для концентрации на дороге

Эффективная компоновка предусматривает резервирование пространства для индивидуальной настройки элементов. Особое внимание уделяется простоте обслуживания: сменные фильтры и датчики располагаются в зоне быстрого доступа без инструмента.

Современные системы мониторинга нагрузки

Современные системы мониторинга нагрузки представляют собой комплекс датчиков и программного обеспечения, интегрированных в конструкцию самосвала для точного измерения массы перевозимого груза в режиме реального времени. Они заменяют устаревшие методы взвешивания на стационарных весах, минимизируя простои и исключая риски перегрузки или недогрузки транспортного средства.

Основу таких систем составляют высокоточные тензодатчики, устанавливаемые на раму, оси или гидравлические цилиндры подъема кузова. Полученные данные обрабатываются бортовым контроллером, который вычисляет массу груза с учетом угла наклона платформы, ускорения машины и других динамических факторов. Результаты передаются водителю через кабинный дисплей и диспетчеру через телематические каналы связи (GSM, спутник, LoRaWAN).

Ключевые функциональные возможности

- Автоматическое определение массы при подъеме кузова без остановки техники

- Визуализация перегрузки через светодиодные индикаторы на кузове

- Формирование цифровых отчетов с геометкой места погрузки/разгрузки

- Интеграция с системами управления автопарком (Fleet Management)

- Контроль равномерности распределения груза по платформе

Технические характеристики систем

| Параметр | Значение |

|---|---|

| Точность измерений | ±0.5-3% в зависимости типа датчиков |

| Диапазон рабочих температур | -40°C до +85°C |

| Степень защиты | IP67/IP68 для датчиков |

| Частота обновления данных | 1-10 раз в секунду |

| Источники питания | 24 В бортовой сети + резервные батареи |

Внедрение этих систем позволяет снизить эксплуатационные расходы за счет предотвращения штрафов за перегруз, уменьшения износа шин и ходовой части, а также оптимизации логистических процессов. Современные решения поддерживают протоколы J1939 для интеграции с CAN-шиной автомобиля и API для подключения к ERP-системам горнодобывающих предприятий.

Технологии предотвращения перегрузки

Предотвращение перегрузки самосвалов является критически важной задачей для обеспечения безопасности эксплуатации, сохранности транспортного средства и дорожного покрытия, а также для соблюдения законодательных норм по допустимой грузоподъемности. Превышение максимально разрешенной массы приводит к ускоренному износу узлов и агрегатов (подвески, трансмиссии, тормозов), увеличивает риск аварий из-за потери управляемости или перегрева тормозов на спусках, и влечет за собой значительные штрафы. Современные технологии предоставляют эффективные инструменты для контроля загрузки кузова в реальном времени.

Основой большинства систем предотвращения перегрузки являются тензометрические датчики, установленные на элементах подвески (рессоры, пневмобаллоны) или между рамой и кузовом. Эти датчики измеряют деформацию или давление, возникающие под действием веса груза, и преобразуют механическое воздействие в электрический сигнал. Точность таких систем напрямую зависит от правильности установки датчиков, их калибровки под конкретную модель самосвала и учета факторов, влияющих на измерения (например, наклон машины).

Интеллектуальные системы контроля и ограничения

Сигналы от датчиков веса поступают в электронный блок управления (ЭБУ) системы. ЭБУ обрабатывает данные, учитывая калибровочные коэффициенты и текущие параметры машины (например, угол крена, считанный с датчиков инерции). На основе запрограммированной информации о максимально допустимой полной массе самосвала и его осевых нагрузках, система рассчитывает текущую массу груза и степень загрузки.

Ключевые функциональные возможности интеллектуальных систем:

- Визуальная и звуковая индикация: Информация о текущем весе груза, процентном отношении к максимально допустимому и о распределении нагрузки по осям отображается на дисплее в кабине водителя. При приближении к пределу и его достижении активируются предупреждающие сигналы (световые и/или звуковые).

- Программное ограничение подъема кузова: Наиболее продвинутые системы интегрируются с гидравликой подъема кузова. Если текущий вес груза превышает установленный предел, ЭБУ блокирует команду на подъем кузова, предотвращая выгрузку перегруженного материала. Разгрузка становится возможной только после уменьшения нагрузки до безопасного уровня.

- Регистрация и передача данных: Системы фиксируют события перегрузки, время работы, массы грузов. Данные могут передаваться по CAN-шине (стандарт J1939) на бортовые терминалы телематики для дистанционного мониторинга диспетчером или владельцем автопарка.

| Метод/Технология | Принцип действия | Особенности |

|---|---|---|

| Тензометрические датчики на подвеске | Измерение деформации элементов подвески под нагрузкой. | Наиболее распространенный и точный метод. Требует профессиональной установки и калибровки. |

| Датчики давления в пневмоподвеске | Измерение давления воздуха в пневмобаллонах. | Применим только для машин с пневматической подвеской. Менее точный, чем тензодатчики. |

| Ультразвуковые/Лазерные датчики уровня | Измерение расстояния от датчика до поверхности груза в кузове. | Косвенный метод. Точность сильно зависит от плотности и профиля груза, требует сложной калибровки под разные материалы. |

Внедрение систем предотвращения перегрузки приносит существенные преимущества: повышение безопасности дорожного движения и условий труда, снижение эксплуатационных расходов на ремонт и обслуживание, минимизация простоев из-за поломок, предотвращение штрафов за перегруз, увеличение срока службы шин и дорожного покрытия, а также улучшение управляемости и тормозных характеристик самосвала. Эти системы становятся стандартом для современных карьерных и дорожных самосвалов.

Особенности эксплуатации в экстремальных температурах

Эксплуатация самосвалов в условиях экстремально низких температур (-40°C и ниже) требует специальной подготовки техники. Топливные системы оснащаются подогревателями фильтров и баков, используются синтетические масла с низкой температурой застывания, аккумуляторные батареи размещаются в термокожухах и подключаются к предпусковым подогревателям двигателя. Резинотехнические изделия (сальники, уплотнения, шины) заменяются на морозостойкие аналоги, а гидравлические жидкости – на составы, сохраняющие вязкость.

При высокотемпературной эксплуатации (свыше +40°C) критически важным становится обеспечение эффективного охлаждения силового агрегата и гидросистемы. Устанавливаются радиаторы увеличенной площади, усиливаются системы вентиляции отсеков, применяются специальные высокотемпературные смазки и термостойкие гидравлические масла. Требуется постоянный контроль давления в шинах для предотвращения перегрева и взрыва, а кабины оборудуются мощными климатическими установками.

Ключевые технологические решения

- Системы предпускового подогрева: жидкостные (Webasto, Hydronic) и воздушные (Eberspächer) для двигателя, салона и топливных магистралей.

- Адаптированные рабочие жидкости:

- Моторные масла (0W-40, 5W-40)

- Трансмиссионные масла (75W-90 GL-5)

- Морозостойкое дизтопливо (арктическое ДТ-А)

- Термомодифицированные узлы:

Компонент Низкие температуры Высокие температуры Шины Мягкие резиновые смеси (индекс "M+S") Усиленный каркас, термостойкий протектор Аккумуляторы Герметичные AGM/Gel с подогревом Высокотемпературные электролиты Гидравлика Низковязкие масла (HVLP) Масла с высокой температурой воспламенения (HFDU)

Обслуживание техники включает укороченные интервалы замены фильтров и масел из-за ускоренного старения материалов. При холодовых простоях обязателен слив конденсата из пневмосистемы, а в жару – контроль чистоты радиаторных решеток. Электронные системы управления требуют экранирования датчиков и проводки от термических деформаций.

Регламент обслуживания гидросистемы

Гидравлическая система автомобиля-самосвала отвечает за подъем/опускание кузова, управление опрокидыванием и работу вспомогательных механизмов. Ее стабильная работа критична для безопасности, производительности и срока службы техники. Соблюдение регламентного обслуживания предотвращает внезапные отказы, минимизирует простои и снижает затраты на ремонт.

Обслуживание включает регулярный контроль параметров системы, замену расходных материалов, диагностику компонентов и проверку герметичности. Пренебрежение процедурами ведет к износу насосов, утечкам рабочей жидкости, коррозии гидроцилиндров и поломкам управляющей арматуры, что влечет дорогостоящий ремонт и риски для оператора.

Ключевые процедуры и периодичность

Основные этапы обслуживания гидросистемы самосвала:

- Ежесменный контроль:

- Визуальная проверка на утечки масла в местах соединений, шлангов и цилиндров.

- Контроль уровня рабочей жидкости в баке (при необходимости – долив).

- Осмотр состояния гидравлических магистралей на предмет трещин и перетираний.

- Плановое ТО (каждые 250-500 моточасов):

- Полная замена гидравлической жидкости и фильтров (всасывающего, напорного, сливного).

- Проверка и регулировка давления в системе (предохранительных клапанов).

- Диагностика работы золотников распределителя и системы управления.

- Чистка сапуна гидробака и вентиляционных отверстий.

- Сезонное обслуживание:

- Контроль вязкости масла при смене температурного режима (возможна замена на сезонный тип).

- Промывка системы при обнаружении загрязнений или эмульсии в жидкости.

Контрольные параметры гидравлической жидкости:

| Параметр | Нормативное значение | Метод проверки |

|---|---|---|

| Уровень в баке | Между метками min/max | Щуп/визуально |

| Чистота (класс NAS) | Не ниже NAS 9-10 | Анализ проб лабораторный |

| Вязкость при 40°C | По спецификации производителя | Вискозиметр |

| Наличие воды | Менее 0.1% | Пробой на "хлопок" или тест-полоски |

Критичные узлы для диагностики: Гидравлический насос (шум, падение давления), цилиндры подъема (подтеки штоков, плавность хода), распределитель (точность позиционирования, самопроизвольное опускание кузова), фильтры (перепад давления до/после), уплотнения (деформация, растрескивание). При обнаружении отклонений выполняется внеплановый ремонт с заменой изношенных деталей.

Типичные поломки и методы их предотвращения

Эксплуатация самосвалов в тяжёлых условиях (перегрузки, бездорожье, агрессивные среды) провоцирует характерные неисправности ключевых узлов. Наиболее уязвимыми являются гидравлическая система подъёма кузова, ходовая часть, тормоза, двигатель и рама.

Профилактика основана на строгом соблюдении регламентов ТО, использовании качественных расходников и обучении операторов правилам работы. Систематический мониторинг состояния машин минимизирует риски аварийных простоев.

Гидравлическая система

- Утечки масла: Проверка герметичности шлангов, соединений и цилиндров при каждом ТО. Замена уплотнителей при первых признаках просачивания.

- Выход из строя насоса: Контроль уровня и чистоты гидравлической жидкости (замена по регламенту), применение масел с допуском производителя.

- Завоздушивание системы: Своевременное удаление воздуха после ремонта, контроль отсутствия подсоса на всасывающей магистрали.

Ходовая часть и подвеска

- Деформация рессор: Исключение перегрузок сверх нормы, равномерное распределение груза в кузове.

- Ускоренный износ шин: Регулировка схождения/развала, поддержание оптимального давления, избегание резких стартов и торможений.

- Разрушение подшипников ступиц: Регулярная замена сальников, смазка по графику, контроль люфтов.

Кузов и рама

- Коррозия и трещины: Периодическая мойка для удаления абразивов и реагентов, антикоррозийная обработка скрытых полостей.

- Деформация платформы: Запрет на ударные нагрузки при разгрузке (особенно мёрзлых/налипших материалов), использование вибраторов-разрыхлителей.

- Износ шарниров опрокидывания: Смазка петель и цапф при каждом обслуживании, контроль зазоров.

Двигатель и трансмиссия

- Перегрев: Очистка радиаторов от грязи и пыли перед сменой, контроль уровня охлаждающей жидкости.

- Загрязнение топливной системы: Установка фильтров тонкой очистки, слив отстоя из баков, заправка качественным топливом.

- Износ сцепления: Обучение водителей плавному старту с места без пробуксовки, запрет на использование сцепления как тормоза.

| Узел | Критический параметр для контроля | Периодичность проверки |

|---|---|---|

| Тормозная система | Толщина колодок, герметичность пневмомагистралей | Ежесменно |

| Аккумулятор | Уровень электролита, плотность, окисление клемм | Еженедельно |

| Карданный вал | Люфт в крестовинах, балансировка | При ТО-2 (10-15 тыс. км) |

Эксплуатационные рекомендации: Прогрев гидравлики перед работой в мороз, плавное опускание кузова без удара о раму, очистка платформы от остатков материала после смены. Ведение журнала неисправностей для анализа слабых мест парка.

Требования к квалификации оператора

Оператор (машинист) самосвала обязан иметь действующее водительское удостоверение соответствующей категории (как правило, категории C для грузовых автомобилей), а также удостоверение тракториста-машиниста (тракториста) с открытой категорией, разрешающей управление колесными транспортными средствами внедорожного типа (часто категория C), если работа ведется на карьерах, стройплощадках или других территориях, не относящихся к дорогам общего пользования.

Обязательным требованием является наличие медицинской справки установленного образца, подтверждающей отсутствие противопоказаний к управлению транспортными средствами соответствующей категории. Оператор должен пройти обучение по безопасным методам и приемам выполнения работ на высоте (при необходимости обслуживания кузова) и по охране труда при эксплуатации грузовой автотехники.

Ключевые навыки и знания оператора

- Технические знания: Понимание устройства самосвала, особенностей работы гидравлической системы подъема кузова, ходовой части, тормозных систем (особенно ретардера/интардера), системы охлаждения двигателя.

- Навыки управления: Виртуозное владение техникой вождения в тяжелых условиях: движение по бездорожью, крутым подъемам/спускам, вязким или сыпучим грунтам, в условиях ограниченной видимости (пыль, туман, ночь). Умение точно маневрировать задним ходом при разгрузке.

- Работа с грузом: Знание свойств перевозимых материалов (навал, плотность, угол естественного откока). Умение правильно размещать и распределять груз в кузове для предотвращения перегрузки осей или опрокидывания. Контроль загрузки и разгрузки, безопасное управление подъемом/опусканием кузова.

- Знание технологии работ: Понимание технологического процесса карьера или стройплощадки: взаимодействие с экскаватором/погрузчиком при загрузке, правила движения по технологическим дорогам, особенности места разгрузки (отвал, дробилка, бункер).

- Безопасность: Неукоснительное соблюдение правил техники безопасности при управлении, погрузке/разгрузке, выходе из кабины, проведении ежесменного технического обслуживания (ЕТО). Знание действий в аварийных ситуациях (отказ тормозов, пожар, опрокидывание).

- Предрейсовый контроль: Умение проводить тщательный осмотр самосвала перед началом смены (ходовая часть, шины, давление, гидравлика, тормоза, световые приборы, состояние кузова) и докладывать о неисправностях.

Дополнительные требования и навыки: Опыт работы на аналогичной технике в схожих условиях является существенным преимуществом. Знание основ диагностики неисправностей и умение оперативно сообщать о них механикам. Дисциплинированность, ответственность, внимательность и способность длительно концентрироваться в условиях монотонной работы. Готовность работать в различных погодных условиях и ненормированную смену.

| Область компетенции | Обязательные навыки | Рекомендуемые/Продвинутые навыки |

|---|---|---|

| Управление | Безопасное вождение по технологическим дорогам, спуск/подъем с груженым кузовом | Экстремальное вождение в сложных погодных/грунтовых условиях, минимизация износа шин |

| Грузоперевозка | Контроль загрузки, правильная разгрузка без остатков | Оптимальное распределение груза для разных условий, работа с атипичными материалами |

| Техобслуживание | Проведение ЕТО, выявление явных неисправностей | Диагностика скрытых неполадок, мелкий ремонт в полевых условиях |

Тенденции развития электрических силовых установок

Переход на электрические силовые установки в карьерных самосвалах обусловлен стремлением к сокращению выбросов CO₂, снижению эксплуатационных расходов и повышению энергоэффективности. Крупные горнодобывающие компании активно тестируют и внедряют электрические модели, реагируя на ужесточение экологических норм и рост цен на дизельное топливо.

Технологии аккумулирования энергии и управления мощностью становятся ключевыми для тяжелых условий эксплуатации. Разработки сосредоточены на увеличении запаса хода, устойчивости батарей к вибрациям, экстремальным температурам и необходимости быстрой зарядки в удаленных районах.

Основные направления развития

Гибридные системы: Сочетание дизельных генераторов с электромоторами колес позволяет снизить расход топлива до 30% за счет рекуперативного торможения и оптимизации работы ДВС.

Аккумуляторные решения:

- Внедрение твердотельных батарей с повышенной энергоемкостью и пожаробезопасностью

- Стандартизация съемных блоков для оперативной замены

- Использование суперконденсаторов для пиковых нагрузок при подъеме груза

Беспроводная инфраструктура: Тестирование динамической зарядки через индукционные панели на технологических дорогах и пунктах погрузки.

| Технология | Преимущество | Ограничения |

| Водородные ТЭ | Нулевые выхлопы, быстрая заправка | Высокая стоимость инфраструктуры |

| Кабельное питание (троллейвозы) | Неограниченный запас хода | Снижение маневренности |

Автономность систем усиливается за счет ИИ-алгоритмов, прогнозирующих расход энергии с учетом рельефа и загрузки. Производители (Komatsu, BelAZ, Caterpillar) делают ставку на модульные платформы, позволяющие адаптировать силовую установку под конкретный карьер.

Список источников

При подготовке материала использовались специализированные отраслевые издания, технические стандарты и документация ведущих производителей. Акцент сделан на актуальные данные по классификации, функциональным параметрам и инженерным решениям в области самосвальной техники.

Ключевые источники включают нормативную базу, учебные пособия для профильных учебных заведений и аналитические обзоры современных моделей. Ниже представлен перечень основных использованных материалов.

- ГОСТ 31507-2012 "Самосвалы автомобильные. Общие технические условия"

- Вельможин А.В. "Грузовые автомобили: теория и конструкция" – М.: Горячая линия–Телеком, 2020

- Технические каталоги производителей: БелАЗ, КАМАЗ, Caterpillar, Komatsu (2021-2023 гг.)

- Журнал "Строительная техника и технологии" №4-6/2022: обзор рынка карьерных самосвалов

- СНиП 2.05.07-91 "Промышленный транспорт: нормы проектирования" (раздел о спецтехнике)

- Проектная документация на самосвалы семейства Howo (Sinotruk, 2023)

- Учебное пособие "Строительные и дорожные машины" / под ред. Дзюбана В.С. – СПб: Лань, 2021