Инжектор - что это и какие у него особенности

Статья обновлена: 28.02.2026

Инжектор – ключевой компонент современных систем подачи топлива в двигателях внутреннего сгорания. Он представляет собой электромеханическое устройство, предназначенное для точного впрыска топлива во впускной коллектор или непосредственно в цилиндр двигателя.

Эта деталь пришла на смену карбюраторным системам, обеспечивая более эффективное сгорание топливно-воздушной смеси. Инжекторная подача топлива позволяет строго дозировать горючее в соответствии с режимом работы двигателя и внешними условиями.

Особенности инжектора включают высокую точность дозирования, быстродействие, компактность конструкции и зависимость от электронного управления. От его исправности напрямую зависят мощность мотора, расход топлива и экологические показатели автомобиля.

Принципы работы топливной форсунки

Топливная форсунка функционирует как электроуправляемый клапан, получающий сигналы от блока управления двигателем (ЭБУ). При подаче напряжения на электромагнитную катушку создается магнитное поле, втягивающее игольчатый клапан и преодолевающее усилие пружины. Это открывает канал для подачи топлива под высоким давлением из топливной рампы.

Топливо проходит через калиброванные отверстия распылителя, формируя мелкодисперсный факел для оптимального смесеобразования. Длительность электрического импульса от ЭБУ определяет продолжительность впрыска, регулируя объем подаваемого топлива. После прекращения импульса пружина возвращает иглу на седло, герметично перекрывая поток.

Ключевые этапы цикла работы

- Ожидание сигнала: Игла прижата к седлу пружиной, подача топлива заблокирована.

- Активация соленоида: ЭБУ подает напряжение на обмотку, генерируя электромагнитное поле.

- Открытие клапана: Якорь соленоида втягивается, поднимая иглу и открывая проход топливу.

- Распыление: Топливо под давлением проходит через сопло, образуя конический факел.

- Завершение импульса: При снятии напряжения пружина мгновенно возвращает иглу в закрытое положение.

| Тип привода | Принцип действия | Скорость срабатывания |

|---|---|---|

| Электромагнитный | Соленоид напрямую управляет иглой | 1-2 мс |

| Пьезоэлектрический | Пьезокристалл расширяется под напряжением | 0.1-0.3 мс |

| Электрогидравлический | Соленоид управляет гидравлическим контуром | 0.5-1 мс |

Современные системы используют многоимпульсный впрыск: несколько коротких циклов за такт впуска для повышения точности дозировки и снижения выбросов. Форма факела зависит от конструкции сопла и давления топлива, достигающего 200-300 МПа в дизельных системах Common Rail.

Эволюция впрыска: От карбюратора к инжектору

Карбюраторные системы доминировали десятилетиями, смешивая топливо с воздухом механическим способом. Принцип работы основывался на разрежении, создаваемом движением поршней: воздушный поток через диффузоры карбюратора всасывал бензин из жиклёров, формируя горючую смесь. Эта технология отличалась простотой конструкции и ремонтопригодностью, но имела фундаментальные недостатки: неточность дозировки топлива при изменении режимов работы двигателя, склонность к обледенению, высокий расход горючего и ограниченные возможности экологической оптимизации.

Переход к впрыску стал ответом на ужесточение экологических норм и потребность в повышении эффективности. Первые механические системы впрыска (например, Bosch K-Jetronic) появились в 70-х годах. Они использовали непрерывный впрыск во впускной коллектор перед клапанами, управляемый механическим дозатором-распределителем. Топливо подавалось под давлением, что улучшало стабильность смесеобразования на разных оборотах и исключало проблемы карбюраторов с инерцией потока или вибрациями, но оставалось зависимым от параметров воздуха и требовало сложных регулировок.

Ключевые этапы развития инжекторных систем

Эволюция пошла по пути электронизации и повышения точности:

- Электронный впрыск (EFI): Замена механического управления на электронный блок (ЭБУ) с датчиками (положения дросселя, температуры, расхода воздуха, лямбда-зонд). Системы стали адаптивными, анализируя данные в реальном времени.

- Переход от моновпрыска к распределенному:

- Моновпрыск (SPI): Одна форсунка во впускном коллекторе (дешевле, но хуже распределение смеси по цилиндрам).

- Распределенный впрыск (MPI): Индивидуальная форсунка на каждый цилиндр у впускного клапана (точная дозировка, лучшая эффективность и экология).

- Непосредственный впрыск (GDI, FSI): Форсунки установлены в камере сгорания, впрыск происходит прямо в цилиндр под высоким давлением. Позволяет реализовать бедные смеси и сложные алгоритмы сгорания для экономии и мощности.

Основные преимущества инжектора перед карбюратором:

| Точность дозировки | ЭБУ рассчитывает оптимальное количество топлива для каждого режима. |

| Улучшенный запуск | Автоматическая коррекция при холодном пуске и прогреве. |

| Экономичность | Снижение расхода топлива до 10-15%. |

| Динамика и мощность | Оптимальная смесь на всех оборотах, лучшее наполнение цилиндров. |

| Экологичность | Чистое сгорание, работа с каталитическим нейтрализатором. |

Современные инжекторные системы интегрированы в комплекс управления двигателем, объединяя впрыск, зажигание, фазы ГРМ. Развитие идет в сторону повышения давления впрыска (для лучшего распыла), многоточечного впрыска в цикле и комбинации распределенного/непосредственного впрыска. Это обеспечивает соблюдение жестких экологических стандартов при росте мощности и топливной эффективности.

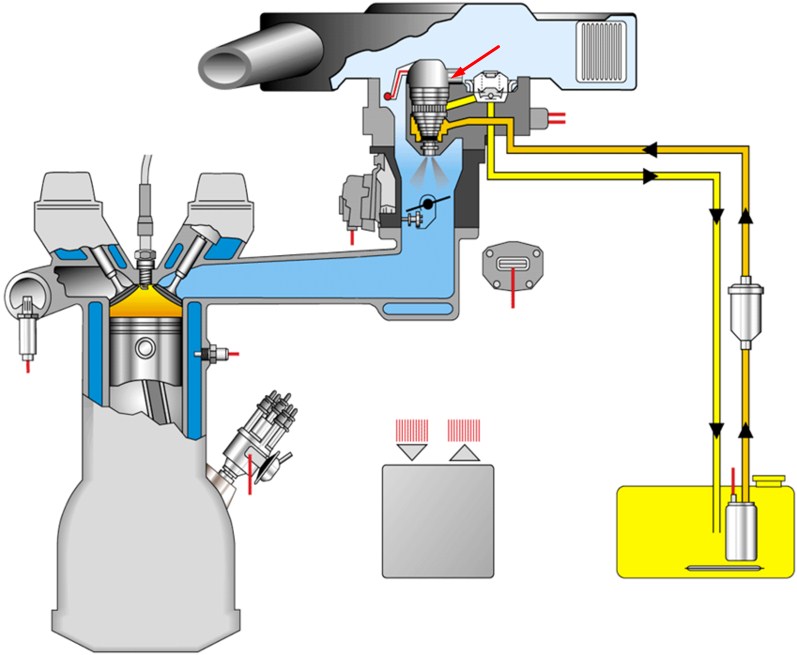

Основные компоненты системы впрыска

Система впрыска топлива представляет собой сложный комплекс узлов, совместно обеспечивающих точную подачу горючего в двигатель. Ее работа критична для эффективности, мощности и экологичности современных автомобилей.

Ключевыми элементами, формирующими систему, являются управляющая электроника, механические компоненты подачи и распыления топлива, а также датчики для контроля параметров. Их слаженное взаимодействие гарантирует оптимальное смесеобразование.

Центральные элементы конструкции

Основу системы образуют следующие компоненты:

- Топливный бак – резервуар для хранения горючего.

- Топливный насос (чаще электрический) – создает необходимое давление в магистрали.

- Топливный фильтр – очищает горючее от примесей перед подачей.

- Регулятор давления топлива – поддерживает стабильный перепад давления на форсунках.

- Топливная рампа (распределитель) – коллектор для подачи топлива к инжекторам.

- Форсунки (инжекторы) – электромагнитные клапаны, впрыскивающие топливо во впускной тракт или цилиндры.

- Блок управления двигателем (ЭБУ) – "мозг" системы, анализирующий данные датчиков и управляющий работой форсунок.

Датчики, передающие информацию в ЭБУ:

| Датчик положения дроссельной заслонки (ДПДЗ) | Фиксирует угол открытия дросселя |

| Датчик массового расхода воздуха (ДМРВ) | Измеряет объем/массу поступающего воздуха |

| Датчик кислорода (лямбда-зонд) | Контролирует состав выхлопных газов |

| Датчик положения коленвала (ДПКВ) | Определяет частоту вращения и положение вала |

| Датчик температуры охлаждающей жидкости | Оценивает тепловой режим двигателя |

ЭБУ обрабатывает сигналы сенсоров в реальном времени, рассчитывает оптимальные момент и длительность впрыска, после чего отправляет управляющие импульсы на электромагнитные катушки форсунок. Точность дозирования и синхронизации напрямую влияет на качество сгорания топливно-воздушной смеси.

Типы инжекторов: Механические системы

Механические инжекторы представляют собой ранние системы впрыска топлива, полностью управляемые физическими законами и механическими компонентами. В них отсутствует электронное управление – дозировка топлива регулируется исключительно давлением в системе, геометрией распылителей и механическими регуляторами. Такие системы широко применялись на дизельных двигателях и ранних бензиновых моделях до распространения электроники.

Принцип работы основан на топливном насосе высокого давления (ТНВД), который создаёт необходимое усилие для впрыска. Форсунка открывается строго при достижении определённого порогового давления, заданного пружиной. Момент и продолжительность впрыска зависят от оборотов двигателя и нагрузки, определяемой водителем через педаль акселератора.

Ключевые компоненты и характеристики

Основные элементы механической инжекторной системы:

- ТНВД (плунжерного типа): Создаёт давление до 1500 бар, синхронизируется с коленвалом двигателя.

- Механические форсунки: Содержат иглу, прижатую пружиной. Открываются при превышении давления над калиброванной силой пружины.

- Кулачковый привод: Преобразует вращение вала насоса в возвратно-поступательное движение плунжера.

- Всережимный регулятор: Автоматически корректирует подачу топлива на разных оборотах.

| Параметр | Характеристика |

|---|---|

| Точность дозирования | Ограничена физическими свойствами компонентов, требует ручной регулировки |

| Адаптивность | Низкая: не учитывает температуру, состав смеси, экологические нормы |

| Надёжность | Высокая за счёт простоты конструкции и отсутствия электроники |

Главное преимущество – исключительная живучесть в тяжёлых условиях (пыль, вибрации, перепады температур). Критический недостаток – невозможность точной оптимизации впрыска под изменяющиеся режимы работы двигателя, что снижает эффективность и повышает выбросы вредных веществ. Такие системы постепенно вытесняются электронными аналогами, но сохраняются в спецтехнике и устаревших моделях.

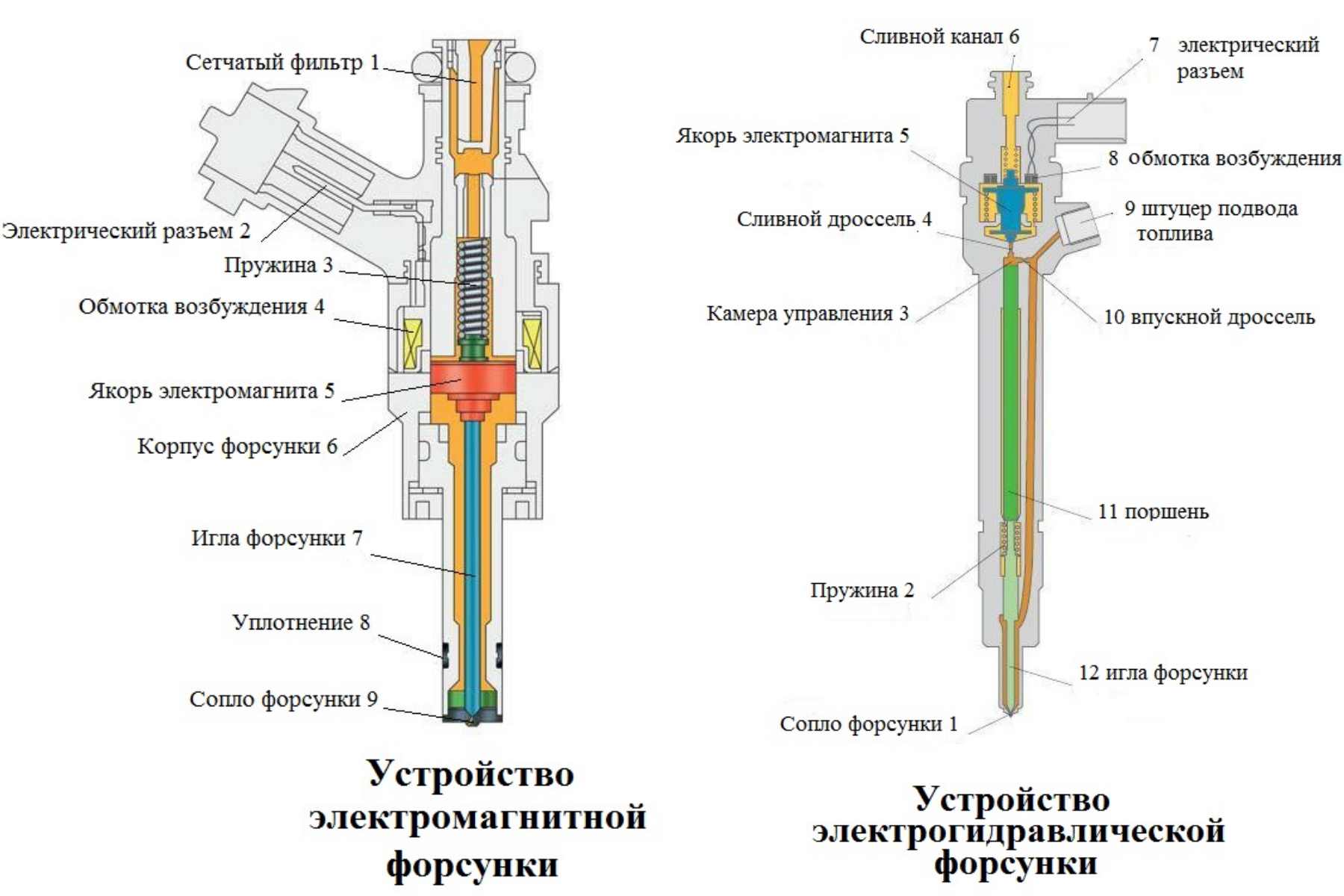

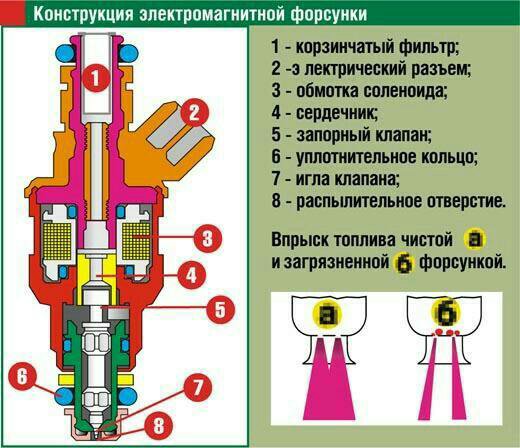

Типы инжекторов: Электромагнитный впрыск

Электромагнитные инжекторы (форсунки) – наиболее распространённый тип топливных форсунок в бензиновых двигателях с распределённым впрыском. Их работа основана на управлении клапаном посредством электрического сигнала от электронного блока управления двигателем (ЭБУ). Конструкция включает электромагнитную катушку, якорь, запорную иглу и сопло для распыления топлива.

При подаче напряжения на катушку создаётся магнитное поле, которое втягивает якорь, преодолевая сопротивление пружины. Это приводит к поднятию иглы и открытию канала для подачи топлива под давлением. Длительность импульса напряжения регулирует количество впрыскиваемого топлива, обеспечивая точное дозирование в соответствии с режимом работы двигателя.

Ключевые особенности и преимущества

- Простота конструкции: Минимальное количество подвижных частей повышает надёжность.

- Высокая скорость срабатывания: Открытие/закрытие занимает 1-2 мс, что позволяет выполнять многократный впрыск за цикл.

- Точность дозирования: Чёткий контроль длительности импульса обеспечивает стабильность состава топливно-воздушной смеси.

Принципиальная схема работы

| Этап | Действие | Результат |

|---|---|---|

| 1. Подача импульса | ЭБУ направляет напряжение на катушку | Генерация магнитного поля |

| 2. Открытие клапана | Якорь втягивается, игла поднимается | Топливо поступает через сопло |

| 3. Прекращение импульса | Напряжение снимается, поле исчезает | Пружина возвращает иглу, клапан закрывается |

Важно: Эффективность распыления зависит от давления топлива (обычно 3-5 бар) и геометрии сопла. Современные форсунки используют многодырчатые распылители для улучшения смесеобразования.

Типы инжекторов: Пьезоэлектрические форсунки

Пьезоэлектрические форсунки используют кристаллы пьезокерамики, изменяющие форму под напряжением. Это позволяет достичь рекордной скорости срабатывания – до 5 раз быстрее электромагнитных аналогов. Принцип основан на обратном пьезоэффекте: при подаче тока элементы удлиняются, мгновенно открывая клапан подачи топлива.

Точность дозирования – ключевое преимущество технологии. Форсунка выполняет до 7 впрысков за цикл с минимальным объемом топлива (менее 1 мм³). Такое управление обеспечивает плавную работу двигателя, снижение расхода и выбросов сажи на 20% по сравнению с соленоидными системами.

Конструктивные особенности

Основные компоненты включают:

- Пьезоэлектрический модуль – стопка из 300+ керамических пластин

- Гидрокомпенсатор – передает усилие на иглу распылителя

- Многослойный распылитель с 6-8 микроканалами (диаметром 0.1 мм)

| Параметр | Значение |

| Время срабатывания | 0.1 мс |

| Рабочее давление | до 2500 бар |

| Ресурс | 1.5 млн циклов |

Критические требования: использование ультранизкосернистого топлива (не более 10 ppm) и установка фильтров тонкой очистки (менее 5 мкм). Несоблюдение ведет к закоксовыванию сопел и выходу из строя пьезоэлемента.

Конструкция распылителя игольчатого клапана

Распылитель игольчатого клапана является ключевым элементом топливной форсунки, отвечающим за точное дозирование и равномерное распыление горючего во впускной коллектор или камеру сгорания. Его основная задача – преобразовать жидкое топливо под высоким давлением в мелкодисперсный аэрозольный факел, обеспечивая оптимальное смесеобразование.

Конструктивно распылитель представляет собой прецизионный узел, состоящий из корпуса с калиброванными отверстиями и подвижной иглы. Герметичность в закрытом состоянии достигается за счёт плотной посадки конического наконечника иглы в ответное седло корпуса. Пружина обеспечивает усилие прижатия иглы к седлу до момента подачи управляющего сигнала.

Составные элементы и их функции

- Корпус распылителя: Изготавливается из легированной стали, содержит топливные каналы и одно или несколько распыляющих отверстий (сопел) диаметром 0.12–0.2 мм.

- Игла клапана: Подвижный элемент с точно обработанным коническим наконечником, синхронизирующий открытие/закрытие сопел при движении вдоль оси корпуса.

- Прижимная пружина: Фиксирует иглу в закрытом положении до достижения давления впрыска, предотвращая утечки топлива.

- Регулировочная шайба: Контролирует предварительное усилие пружины, влияя на давление начала открытия клапана.

- Уплотнительные поверхности: Конический поясок иглы и седло корпуса полируются до зеркального состояния для герметизации топливной магистрали.

Принцип работы основан на гидромеханическом воздействии: топливо под давлением (100–300 бар) поступает в камеру над иглой. Когда сила давления преодолевает сопротивление пружины, игла приподнимается, освобождая сопловые отверстия. Топливо распыляется под углом 70–90°, формируя конусообразный факел. После сброса давления пружина мгновенно возвращает иглу на седло, прекращая подачу горючего.

Роль топливной рампы в работе инжекторов

Топливная рампа (топливная рейка) служит распределительным коллектором для подачи горючего к инжекторам. Ее основная задача – обеспечение всех форсунок двигателя стабильным давлением топлива, необходимым для точного дозирования впрыска. Рампа напрямую соединена с топливным насосом и представляет собой полую трубку с каналами для крепления инжекторов.

Конструкция рампы аккумулирует топливо, поступающее от насоса, и гасит гидравлические пульсации. Это предотвращает колебания давления при работе форсунок, гарантируя равномерную подачу топлива в каждый цилиндр. Благодаря жесткой фиксации инжекторов в посадочных местах рампы обеспечивается их правильная ориентация относительно впускных клапанов или камеры сгорания.

Ключевые функции топливной рампы:

- Стабилизация давления: поддержание постоянного напора топлива вне зависимости от режима работы двигателя

- Синхронизация подачи: одновременное обеспечение всех инжекторов равным объемом горючего

- Демпфирование пульсаций: сглаживание скачков давления от топливного насоса

- Интеграция компонентов: монтажная платформа для регулятора давления и датчика контроля топливной системы

| Параметр | Влияние на работу инжекторов |

| Внутренний объем | Больший объем улучшает демпфирование пульсаций, но увеличивает время реакции на изменение режима работы |

| Материал (сталь/алюминий/пластик) | Определяет устойчивость к коррозии, вибрациям и давлению до 300-400 бар |

| Точность каналов | Гарантирует идентичное гидравлическое сопротивление для каждой форсунки |

Как формируется топливный "факел" форсунки

Формирование топливного факела начинается с подачи бензина под высоким давлением (от 2 до 15 МПа в современных системах) во внутреннюю полость форсунки. При получении электрического импульса от ЭБУ двигателя, электромагнитный клапан форсунки открывается, преодолевая усилие пружины. Это позволяет топливу проходить через миниатюрное калиброванное сопло в распылителе.

Ключевое влияние на структуру факела оказывает конструкция распылителя. На его торце выполнен один или несколько микроскопических отверстий (диаметром 0,01-0,05 мм) строго определенной формы. Проходя через эти каналы под экстремальным давлением, топливо приобретает высокую скорость и турбулентность, что обеспечивает его дробление на мельчайшие капли сразу после выхода из сопла.

Факторы, определяющие характеристики факела

- Геометрия отверстий: Количество, угол наклона, форма (конические, цилиндрические) и расположение каналов создают специфический рисунок распыла (конусообразный, веерный, многоструйный).

- Давление топлива: Более высокое давление увеличивает скорость истечения, улучшает дробление топлива и повышает однородность факела.

- Длительность импульса: Время открытия клапана определяет объем впрыснутого топлива, но не влияет на форму факела при стабильном давлении.

- Свойства топлива: Вязкость и поверхностное натяжение бензина влияют на размер образующихся капель.

Идеальный факел характеризуется равномерным распределением микроскопических капель по заданному объему, минимальным слипанием частиц и отсутствием крупных топливных капель. Это обеспечивает быстрое испарение и формирование гомогенной топливовоздушной смеси.

Управление впрыском через электронный блок (ЭБУ)

Электронный блок управления (ЭБУ) является "мозгом" системы впрыска, непрерывно анализирующим данные от датчиков двигателя для расчёта оптимальных параметров впрыска. Он определяет точный момент открытия форсунки, длительность импульса (время подачи топлива) и в многоточечных системах – последовательность срабатывания инжекторов.

На основе показаний датчиков (положения коленвала, массового расхода воздуха, кислорода, температуры охлаждающей жидкости, детонации и др.) ЭБУ вычисляет необходимое количество топлива для текущего режима работы двигателя. Алгоритмы блока учитывают нагрузку, обороты, температуру и состав топливно-воздушной смеси в реальном времени.

Ключевые функции ЭБУ при управлении впрыском

- Расчёт длительности импульса: Определяет время открытия форсунки на основе:

- Объёма поступающего воздуха (ДМРВ/ДАД)

- Положения дроссельной заслонки (ДПДЗ)

- Температуры двигателя (ДТОЖ)

- Сигнала лямбда-зонда о составе выхлопных газов

- Синхронизация впрыска: Согласование момента открытия форсунки с положением коленчатого вала (ДПКВ) и фазой газораспределения (ДПРВ).

- Адаптивная коррекция: Автоматическая подстройка параметров при изменении условий (износ форсунок, качество топлива, высота над уровнем моря).

- Аварийные режимы: Переход на резервные алгоритмы при отказе датчиков для поддержания работоспособности двигателя.

| Режим работы двигателя | Действие ЭБУ |

|---|---|

| Пуск холодного двигателя | Увеличение длительности импульса для обогащения смеси |

| Холостой ход | Короткие импульсы с коррекцией по сигналу РХХ и лямбда-зонда |

| Резкое ускорение | Мгновенное обогащение смеси (транзитный режим) |

| Торможение двигателем | Полное отключение впрыска для экономии топлива |

ЭБУ обеспечивает дискретное управление форсунками: преобразует расчётные данные в электрические импульсы заданной длительности, подаваемые на электромагнитные клапаны инжекторов. Точность управления достигает долей миллисекунды, что позволяет оптимизировать расход топлива, мощность и экологические показатели.

Форсунки прямого впрыска в бензиновых двигателях

Форсунки прямого впрыска подают топливо непосредственно в камеру сгорания двигателя, минуя впускной коллектор. Это позволяет достичь более точного контроля над смесеобразованием и процессом сгорания. Отличительная особенность – расположение форсунки в головке блока цилиндров под высоким давлением (до 350 бар).

Конструктивно они оснащены многодырчатыми распылителями для создания мелкодисперсного топливного облака. Управление осуществляется через электромагнитный или пьезоэлектрический привод, обеспечивающий скорость срабатывания до 0.1 мс. Точная синхронизация с фазой работы двигателя реализуется через ЭБУ.

Ключевые преимущества

- Повышение КПД двигателя за счет оптимизации состава смеси

- Снижение расхода топлива до 15%

- Уменьшение выбросов CO₂ и NOx

- Возможность использования обедненных смесей

- Улучшение холодного пуска

Эксплуатационные особенности

- Критичность к чистоте топлива – требуется фильтрация 5-10 мкм

- Необходимость регулярной очистки от нагара

- Повышенная шумность работы

- Сложность диагностики неисправностей

| Параметр | Прямой впрыск | Распределенный впрыск |

|---|---|---|

| Давление топлива | 150-350 бар | 3-6 бар |

| Температура эксплуатации | до 140°C | до 100°C |

| Срок службы | 120-150 тыс. км | 200+ тыс. км |

Основные проблемы связаны с закоксовыванием распылителей, что приводит к нарушению формы факела и падению мощности. Для профилактики рекомендуется применение моющих присадок и контроль состояния топливной системы каждые 30 000 км пробега.

Особенности работы в системе Common Rail

Инжекторы Common Rail функционируют под экстремально высоким давлением (до 2500 бар в современных системах), создаваемым отдельным топливным насосом и аккумулируемым в общей рампе. Это давление поддерживается постоянно, независимо от частоты вращения коленвала или фазы впрыска, что обеспечивает стабильность подачи топлива.

Управление впрыском осуществляется электронным блоком (ЭБУ) через высокоточные электромагнитные или пьезоэлектрические клапаны. ЭБУ анализирует данные датчиков (давления в рампе, положения педали акселератора, температуры) и вычисляет оптимальные параметры для каждого цикла: момент начала впрыска, длительность импульса и количество топлива.

Ключевые технологические отличия

- Многократный впрыск за цикл: До 7 раздельных впрысков (предварительный, основной, дополнительный) для снижения шума, NOx и сажевых выбросов.

- Сверхбыстрое срабатывание: Пьезоэлектрические инжекторы реагируют за 0.1 мс, обеспечивая точное дозирование микро-порций топлива.

- Независимость давления от оборотов: Постоянное давление в рампе позволяет проводить впрыск на низких оборотах без потери эффективности.

| Параметр | Традиционные системы | Common Rail |

|---|---|---|

| Макс. давление (бар) | 800-1400 | 1800-2500 |

| Точность дозирования | ±3-5% | ±1-2% |

| Количество впрысков/такт | 1 (реже 2) | 3-7 |

Критическая роль герметичности: Закрытие иглы распылителя под сверхвысоким давлением требует идеального прилегания конусных поверхностей. Даже микроскопический износ (<0.5 мкм) вызывает подтекание топлива и нарушение баланса цилиндров.

Гидравлическая компенсация зазоров в конструкции инжектора автоматически регулирует положение иглы при износе, продлевая ресурс. Однако пьезоэлектрические элементы чувствительны к перегреву – их рабочая температура ограничена 140-150°C.

Калибровка диаметра сопла и производительности

Диаметр сопла инжектора является ключевым параметром, определяющим пропускную способность топливной форсунки. Точность изготовления отверстия измеряется в микронах, а отклонения даже на 3-5% критически влияют на производительность. Калибровка обеспечивает равномерное распределение топлива по цилиндрам двигателя.

Производительность инжектора рассчитывается в см³/мин или г/с при эталонном давлении топлива (обычно 3 бара). Эта величина напрямую зависит от площади сечения сопла: увеличение диаметра на 10% повышает пропускную способность на 21%. Для точной регулировки применяют лазерную обработку и гидроабразивные технологии.

Взаимосвязь параметров

Калибровка выполняется с учётом требований конкретного двигателя:

- Малый диаметр (0.1-0.15 мм) – экономичный режим

- Средний диаметр (0.15-0.2 мм) – баланс мощности и расхода

- Увеличенный диаметр (0.2-0.3 мм) – спортивные модификации

| Диаметр сопла (мм) | Производительность (см³/мин) | Применение |

|---|---|---|

| 0.12 | 120-140 | Компактные авто |

| 0.18 | 220-250 | Седаны среднего класса |

| 0.25 | 380-420 | Тюнингованные двигатели |

После механической обработки каждое сопло тестируется на стенде. Отклонения компенсируют коррекцией времени впрыска в ЭБУ двигателя. Некалиброванные инжекторы вызывают переобогащение смеси в одних цилиндрах и обеднение в других.

Материалы изготовления: Сталь vs пластик

Основной материал для корпусов современных топливных инжекторов – высокопрочные марки термостойкого пластика. Данные полимеры проходят специальную обработку и армирование для обеспечения необходимой жесткости и герметичности конструкции при постоянном контакте с бензином или дизельным топливом под высоким давлением.

Стальные инжекторы чаще встречаются в устаревших системах механического впрыска или некоторых специфических промышленных применениях. Металлический корпус обладает повышенной механической прочностью, но существенно увеличивает общий вес узла и сложность производства, особенно для многокомпонентных конструкций современных электромагнитных или пьезоэлектрических форсунок.

Сравнительные характеристики

- Теплопроводность: Сталь эффективнее отводит тепло от распылителя, пластик требует дополнительных инженерных решений для терморегуляции

- Герметичность: Оба материала обеспечивают надёжное уплотнение, но пластик позволяет создавать монолитные конструкции без сварных швов

- Коррозионная стойкость: Спецпластики устойчивее к агрессивным компонентам топлива, сталь требует защитных покрытий

| Критерий | Пластик | Сталь |

|---|---|---|

| Вес | На 40-60% легче | Значительно тяжелее |

| Стоимость производства | Дешевле (литьё под давлением) | Дороже (мехобработка) |

| Шумопоглощение | Лучше демпфирует вибрации | Передаёт механические колебания |

Современные инженерные пластики типа PEEK (полиэфирэфиркетон) с добавлением стекловолокна или углеродных наполнителей сочетают преимущества обоих материалов: устойчивость к температуре до +300°C, химическую инертность и прочность, сопоставимую с металлами. Это позволило оптимизировать геометрию распылительных каналов и уменьшить габариты форсунок.

Требования к герметичности запирающего механизма

Герметичность запирающего механизма критична для корректной работы инжектора. Она обеспечивает полное перекрытие топливного канала при закрытии иглы или штифта, исключая несанкционированное проникновение топлива в камеру сгорания вне фазы впрыска. Нарушение этого параметра приводит к падению давления в топливной рампе и дестабилизации всей системы питания.

Требования регламентируют допустимую величину утечек при максимальном рабочем давлении (до 2500 бар в современных системах Common Rail). Контроль осуществляется через тесты на герметичность под нагрузкой с использованием калиброванных расходомеров. Механизм должен сохранять уплотняющие свойства в течение всего срока службы, несмотря на термические и механические нагрузки.

Ключевые аспекты требований

- Нулевая капельная эмиссия: Запрет подтекания топлива после закрытия клапана.

- Стабильность при экстремальных давлениях: Отсутствие микропротечек при пиковых нагрузках.

- Износостойкость уплотняющих поверхностей: Пара трения игла/седло должна сохранять геометрию после 1 млрн циклов.

- Термохимическая устойчивость: Резистентность к агрессивным компонентам топлива и температурам до 150°C.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Утечка в закрытом состоянии | ≤ 0,2 мм³/мин (при 1500 бар) | Падение давления ТНВД, переобеднение смеси |

| Деформация седла клапана | ≤ 1 мкм | Неполное запирание, калильное зажигание |

- Соответствие допускам притирки контактных поверхностей (шероховатость Ra ≤ 0,05 мкм).

- Использование материалов с коэффициентом теплового расширения ≤ 8·10⁻⁶ K⁻¹.

- Применение топливных фильтров тонкой очистки (класс не ниже 5 мкм) для защиты от абразивного износа.

Характеристики сопротивления обмотки электромагнита инжектора

Сопротивление обмотки электромагнита – критический параметр, определяющий корректность работы форсунки. Оно влияет на силу тока, протекающего через катушку, скорость формирования магнитного поля и точность срабатывания игольчатого клапана. Отклонение от нормы нарушает синхронизацию впрыска, что приводит к сбоям в подаче топлива.

Некорректное сопротивление вызывает перегрев обмотки или недостаточную мощность электромагнитного поля. Слишком низкое значение провоцирует перегрузку цепи управления и выход из строя драйвера ЭБУ, а завышенное – замедленное открытие/закрытие клапана, что нарушает герметичность инжектора и состав топливно-воздушной смеси.

Типичные значения и диагностика

| Тип инжектора | Сопротивление (Ом) | Особенности |

|---|---|---|

| Низкоомный | 2-5 | Требует балластного резистора для защиты ЭБУ |

| Высокоомный | 12-18 | Подключается напрямую к блоку управления |

Измерение выполняется мультиметром на отключенном разъеме форсунки. Допустимое отклонение – ±5% от номинала. Значения вне диапазона указывают на:

- Обрыв обмотки: бесконечное сопротивление

- Межвитковое замыкание: сопротивление ниже нормы

- Окисление контактов: нестабильные показания при покачивании разъема

Несоответствие параметров требует замены инжектора, так как ремонт обмотки не предусмотрен конструкцией. Для точной диагностики проверяют все форсунки двигателя – разброс значений не должен превышать 1 Ом.

Типичные неисправности: Засорение каналов

Засорение каналов инжектора – распространенная проблема, вызванная накоплением отложений в топливной системе. Твердые частицы (пыль, металлическая стружка из бака), смолистые компоненты низкокачественного топлива или продукты окисления бензина постепенно оседают на стенках каналов форсунки.

Это приводит к сужению проходного сечения и нарушению геометрии факела распыла. Топливо перестает равномерно распределяться во впускном коллекторе или камере сгорания, что критично для формирования правильной топливовоздушной смеси.

Последствия и симптомы

Основные признаки засорения каналов включают:

- Неустойчивую работу двигателя на холостом ходу (плавающие обороты, вибрации).

- Потерю мощности и динамики разгона (двигатель "не тянет").

- Провалы при резком нажатии на педаль газа.

- Увеличение расхода топлива из-за снижения КПД сгорания смеси.

- Проблемы с запуском, особенно "на горячую".

Длительная эксплуатация с забитыми каналами провоцирует более серьезные поломки:

- Перегрев клапанов из-за обедненной смеси.

- Ускоренный износ каталитического нейтрализатора.

- Появление детонации и калильного зажигания.

Диагностика и устранение:

| Метод | Описание | Эффективность |

|---|---|---|

| Промывка ультразвуком | Форсунки демонтируются и очищаются в спецванне | Высокая (удаляет стойкие отложения) |

| Химическая промывка в рампе | Чистящий состав подается через топливную систему без снятия | Средняя (для профилактики и легких загрязнений) |

| Механическая чистка | Ручная обработка калиброванными проволоками | Рискованно (возможно повреждение распылителя) |

Профилактика: Использование качественного топлива с моющими присадками и своевременная замена топливного фильтра минимизируют риск засорения. Регулярная диагностика (проверка производительности и герметичности форсунок) помогает выявить проблему на ранней стадии.

Типичные неисправности: Износ уплотнителей

Износ уплотнительных колец и прокладок инжектора является одной из наиболее частых причин неисправностей топливной системы. В первую очередь страдают уплотнения, расположенные на топливной рампе и в посадочных местах форсунок. Повреждение этих резиновых или полимерных элементов приводит к нарушению герметичности топливного контура под высоким давлением.

Негерметичность проявляется видимыми утечками топлива в районе форсунок или топливной рампы. Это создает не только неприятный запах бензина в подкапотном пространстве, но и серьезный риск возгорания. Даже незначительная, незаметная глазу течь со временем приводит к падению давления в топливной системе, что напрямую влияет на качество распыла топлива и стабильность работы двигателя.

Основные места износа и последствия

Ключевыми точками, где износ уплотнителей наиболее критичен, являются:

- Уплотнительные кольца форсунок (нижнее и верхнее): Износ верхнего кольца ведет к утечке топлива из рампы. Износ нижнего кольца (устанавливаемого в посадочное место впускного коллектора) вызывает подсос воздуха во впускной тракт.

- Уплотнения регулятора давления топлива (если он установлен на рампе): Нарушение их целостности также приводит к утечкам топлива или падению давления.

- Прокладки соединений топливной рампы: Обеспечивают герметичность стыков рампы с топливоподающими магистралями.

Симптомы проблем с уплотнителями инжектора достаточно характерны:

| Симптом | Причина |

|---|---|

| Запах бензина в подкапотном пространстве | Утечка топлива через поврежденные уплотнения |

| Мокрые пятна топлива на форсунках, рампе или коллекторе | Нарушение герметичности топливного контура |

| Плавание холостого хода, неустойчивая работа двигателя | Подсос воздуха через нижнее уплотнение форсунки |

| Затрудненный пуск двигателя (особенно "на горячую") | Падение давления в топливной рампе из-за утечек |

| Падение мощности, рывки при разгоне | Обеднение смеси из-за подсоса воздуха или недостатка топлива |

Решение проблемы

Замена изношенных уплотнительных колец и прокладок является стандартной процедурой обслуживания топливной системы. Использование качественных ремкомплектов, совместимых с конкретной моделью форсунок и топливной рампы, а также правильная установка с применением смазки (обычно вазелин или специальная смазка для топливных систем) – залог восстановления герметичности и предотвращения повторных утечек.

Типичные неисправности: Проблемы с электрикой

Электрические неисправности инжектора возникают из-за повреждений проводки, окисления контактов или сбоев управляющих компонентов. Они проявляются в виде нестабильной работы двигателя, пропусков зажигания или полного отказа форсунок.

Диагностика требует проверки целостности цепи, сопротивления обмоток и качества сигналов ЭБУ. Игнорирование проблем приводит к повышенному расходу топлива, разрушению катализатора и выходу из строя других элементов системы впрыска.

Распространённые электрические дефекты

Основные причины отказов:

- Обрыв или замыкание обмотки электромагнита

- Коррозия разъёмов и контактов

- Нарушение изоляции проводки

- Неисправности драйвера форсунок в ЭБУ

Критические последствия:

- Потеря герметичности игольчатого клапана

- Перегрев катушки индуктивности

- Механическое заклинивание якоря

| Симптом | Проверяемый параметр | Нормальное значение |

|---|---|---|

| Форсунка не открывается | Сопротивление обмотки | 11-18 Ом (низкоомные), 50-120 Ом (высокоомные) |

| Плавающие обороты | Падение напряжения на контактах | < 0.5 В при нагрузке |

Важно: Замер сопротивления выполняют при отключённом разъёме. Значения вне допустимого диапазона указывают на необходимость замены форсунки.

Симптомы неисправного инжектора: Потеря мощности

Потеря мощности двигателя – один из ключевых признаков проблем с инжектором. Неправильное распыление топлива или нарушение дозировки приводит к неполному сгоранию топливно-воздушной смеси в цилиндрах. В результате мотор теряет способность эффективно преобразовывать энергию сгорания в крутящий момент.

Особенно заметно снижение тяги при разгоне, движении под нагрузкой (например, в гору) или на высоких оборотах. Водитель ощущает "вялость" мотора, необходимость сильнее нажимать педаль газа для достижения привычной динамики. Это сопровождается увеличением расхода топлива и иногда – рывками.

Механизм возникновения проблемы

Потеря мощности напрямую связана с нарушением функций инжектора:

- Забитые распылители: Форсунка не создает правильный факел распыла. Крупные капли топлива сгорают не полностью.

- Подклинивание иглы: Инжектор впускает слишком мало топлива (обедненная смесь) или, реже, льет без остановки (переобогащение).

- Негерметичность: Постоянное подтекание топлива в цилиндр нарушает баланс смеси.

- Проблемы с управляющим сигналом: ЭБУ не может точно контролировать длительность впрыска из-за неисправностей в электрической цепи.

Важно: Потеря мощности может быть вызвана и другими неисправностями (воздушный фильтр, топливный насос, датчики). Однако характерные признаки именно инжектора включают:

- Неравномерную работу двигателя на холостом ходу ("троение").

- Провалы при резком нажатии на газ.

- Хлопки во впускном/выпускном тракте.

- Запах несгоревшего бензина из выхлопа.

| Состояние инжектора | Влияние на мощность | Дополнительный эффект |

|---|---|---|

| Загрязнение распылителя | Снижение подачи топлива, плохой распыл | Детонация, перегрев |

| Залипание иглы (закрыто) | Резкая нехватка топлива в цилиндре | Троение, вибрация |

| Залипание иглы (открыто) | Перелив топлива, "залив" свечи | Черный дым, затрудненный пуск |

| Нарушение электрики | Непредсказуемая подача топлива | Рывки, нестабильные обороты |

Симптомы неисправного инжектора: Провалы при разгоне

Провалы при резком нажатии педали газа – характерный признак проблем с топливными форсунками. В момент разгона двигателю требуется максимальное количество топливовоздушной смеси, а неисправные инжекторы не способны обеспечить необходимый объём или правильное распыление бензина. Это приводит к кратковременной потере мощности, рывкам и "зависанию" оборотов при попытке ускорения.

Механизм возникновения провалов связан с нарушением цикличности подачи топлива. Засорённые форсунки впрыскивают меньше горючего, чем требуется, а протекающие – нарушают баланс смеси в цилиндрах. Электронные сбои (обрыв обмотки, неверные сигналы управления) вызывают полное отсутствие впрыска в отдельные такты работы двигателя. Результат – "пропуски зажигания" под нагрузкой, ощущаемые как резкие толчки или провалы.

Ключевые причины провалов

- Загрязнение распылителей – коксование сопла нарушает факел распыла (формирование "струи" вместо "тумана").

- Механический износ – увеличенный зазор иглы вызывает перелив топлива в режиме холостого хода и недостаток при нагрузке.

- Нарушение герметичности – подтекание форсунки повышает давление в рампе и "заливает" цилиндр перед запуском.

- Окисление контактов / обрыв цепи – прерывистый сигнал от ЭБУ ведёт к хаотичным пропускам впрыска.

- Дисбаланс производительности – разница в пропускной способности форсунок >3-5% нарушает равномерность работы цилиндров.

Диагностические признаки при провалах:

- Симптом проявляется только под нагрузкой (разгон, подъём в гору).

- Сопровождается вибрацией руля или кузова на средних оборотах (2000-3500 об/мин).

- Часто сочетается с повышенным расходом топлива и нестабильным холостым ходом.

| Сопутствующий симптом | Вероятная неисправность форсунки |

|---|---|

| Долгий запуск двигателя "на горячую" | Потеря герметичности (капельный течь) |

| Чёрный дым из выхлопа при разгоне | Перелив топлива из-за заклинивания иглы |

| Хлопки во впускном коллекторе | Слабая подача топлива (бедная смесь) |

Симптомы неисправного инжектора: Увеличенный расход

Заметное повышение расхода топлива – один из ключевых индикаторов проблем с форсунками. Причина кроется в нарушении герметичности или некорректном распылении топлива. Если игольчатый клапан форсунки не полностью закрывается из-за износа, закоксовывания или повреждения уплотнений, топливо начинает подтекать в цилиндр даже вне момента впрыска.

Неисправные форсунки часто распыляют топливо не мелкодисперсным "туманом", а крупными каплями или струей. Такое топливо сгорает не полностью и менее эффективно. Двигателю требуется больше горючего для поддержания заданной мощности, так как часть энергии теряется из-за плохого смесеобразования и неоптимального сгорания.

Как именно неисправность влияет на расход:

- Постоянная утечка: Подсос топлива в цилиндр при закрытом клапане.

- Неправильная форма факела: Снижение КПД сгорания и потеря мощности.

- Нарушение дозировки: Подача избыточного объема топлива за цикл.

- Компенсация ЭБУ: Увеличение времени впрыска для маскировки пропусков зажигания.

Важно: Повышенный расход всегда сопровождается другими симптомами: нестабильный холостой ход, провалы при разгоне, запах бензина из выхлопа или черный дым. Подтвердить вину форсунок поможет диагностика – проверка баланса производительности и герметичности на стенде.

Методы диагностики производительности форсунок

Неравномерная производительность форсунок провоцирует дисбаланс в работе цилиндров, повышение расхода топлива, троение двигателя и рост вредных выбросов. Своевременное выявление отклонений в подаче топлива критично для поддержания эффективности инжекторной системы и предотвращения ускоренного износа катализатора.

Диагностика производительности включает инструментальные замеры и визуальную оценку параметров впрыска. Ключевыми критериями являются идентичность подачи топлива всеми форсунками, стабильность факела распыла и отсутствие подтеканий в закрытом состоянии. Рассмотрим практические методы проверки.

Ключевые способы диагностики

-

Тест баланса производительности на стенде

Форсунки демонтируются и фиксируются в калибровочном стенде с прозрачными мерными колбами. При подаче идентичных импульсов от тестера замеряется объем топлива, впрыснутого каждой форсункой за заданное время. Допустимое отклонение между форсунками – не более 3-5%.

-

Анализ формы факела распыла

Визуальная оценка распыления через специальную камеру с подсветкой. Проверяются равномерность конуса, отсутствие "слипания" струй и капель на носике распылителя. Деформация факела указывает на закоксованность или механические повреждения.

-

Проверка на герметичность

После отключения импульсов подается рабочее давление топлива (2.5-4.5 Бар). Фиксируется время и объем протечек через уплотнение иглы. Нормой считается не более 1-2 капель за 5 минут. Превышение свидетельствует об износе запорной иглы или седла.

-

Компьютерный анализ корректировок топливоподачи

С помощью диагностического сканера считываются параметры:

- Кратковременная и долговременная коррекция по банкам (STFT/LTFT);

- Индивидуальные корректировки по цилиндрам (на моделях с функцией диагностики пропусков зажигания);

- Время открытия форсунок и давление в топливной рампе.

| Метод | Оборудование | Критерий неисправности |

|---|---|---|

| Баланс производительности | Стенд с мерными колбами, тестер управления | Отклонение >5% между форсунками |

| Анализ факела | Камера с подсветкой, источник давления | Асимметрия конуса, каплеобразование |

| Проверка герметичности | Манометр, таймер | Утечка >2 капель/5 мин |

| Сканирование данных | Диагностический сканер, ПО | Коррекция подачи >±8-10% |

Технологии чистки инжекторов без демонтажа

Ультразвуковая чистка выполняется путем подачи в топливную систему специального растворителя, активируемого высокочастотными звуковыми волнами. Вибрации разрушают отложения на сетках распылителей и внутренних поверхностях, а циркулирующая жидкость вымывает загрязнения. Процедура требует подключения оборудования к топливной рампе и длится 30-60 минут, гарантируя сохранение заводской герметичности узла.

Гидродинамическая промывка реализуется через присадки в топливный бак или аппаратную прокачку моющей жидкости под давлением. В первом случае химические компоненты постепенно растворяют нагар при эксплуатации автомобиля, во втором – установка подключается к топливопроводу, создавая циркуляцию активного состава через инжекторы. Метод эффективен против смолистых отложений, но требует контроля состояния катализатора.

Критерии выбора технологии

Применение конкретного способа определяется типом загрязнений:

- Ультразвук – для твердого нагара и лаковых отложений

- Химические присадки – профилактика и легкие загрязнения

- Аппаратная промывка – комплексная очистка форсунок и топливных магистралей

| Метод | Длительность | Эффективность |

|---|---|---|

| Ультразвуковая | 40-90 мин | До 95% восстановления |

| Присадки в бак | 1-2 бака топлива | До 70% восстановления |

| Аппаратная прокачка | 20-40 мин | До 85% восстановления |

Обязательным этапом любой технологии является диагностика до и после чистки на стенде, фиксирующая изменения в производительности, герметичности и качестве распыла. При критическом износе механических компонентов бездемонтажные методы дают временный эффект.

Регламентные работы: Замена уплотнительных колец

Уплотнительные кольца инжектора критически важны для герметизации топливной системы. Они предотвращают утечки горючего под высоким давлением, обеспечивают изоляцию от внешних загрязнений и защищают электрические контакты форсунки от попадания влаги или технических жидкостей. Потеря герметичности ведет к нарушению работы двигателя и риску возгорания.

Регламент замены уплотнителей обычно совпадает с плановым обслуживанием топливной системы или при появлении признаков износа: запах бензина в подкапотном пространстве, следы топлива на корпусе форсунки или коллекторе, повышенный расход горючего, нестабильный холостой ход. Использование старых колец при установке инжектора после демонтажа недопустимо из-за деформации материала.

Процедура замены и ключевые аспекты

Перед началом работ снижают давление в топливной рампе через специальный клапан. Демонтируют топливную рампу с форсунками, аккуратно извлекают каждую форсунку. Обязательно очищают посадочные места в коллекторе и рампе от нагара и грязи.

- Снять старые кольца:

- Верхнее (на топливной магистрали) – износу подвержена меньше.

- Нижнее (на конусе форсунки) – контактирует с раскаленным коллектором.

- Пластиковую или тефлоновую шайбу (если предусмотрена конструкцией).

- Обработать новые кольца:

Смазать моторным маслом или силиконовой смазкой для защиты от пересыхания и облегчения установки. Использование бензина или солярки запрещено – они разрушают резину.

- Установить новые уплотнители:

- Надеть кольца в строго определенные канавки на корпусе форсунки.

- Убедиться в отсутствии перекручивания или замятия.

Монтаж форсунок в рампу и коллектор требует осторожности. Резкие усилия недопустимы – можно повредить уплотнитель или посадочное гнездо. После сборки запустить двигатель и проверить соединения на предмет утечек.

| Тип кольца | Материал | Особенности замены |

|---|---|---|

| Верхнее (топливное) | Фторкаучук (FKM) | Контролировать целостность при снятии рампы |

| Нижнее (термическое) | Специальная термостойкая резина | Заменять всегда при демонтаже форсунки |

| Уплотнительная шайба | Тефлон/пластик | Меняют при деформации или трещинах |

Калибровка и адаптация после установки

После замены инжектора критически важна процедура калибровки топливных форсунок. Новый компонент имеет уникальные заводские характеристики впрыска (производительность, факел распыла), которые могут не совпадать со старыми экземплярами или параметрами, записанными в ЭБУ двигателя. Без корректной адаптации блок управления продолжит использовать устаревшие калибровочные таблицы, что приведет к дисбалансу топливоподачи.

Современные ЭБУ требуют проведения адаптации через диагностическое оборудование. Процедура включает принудительный сброс старых корректировок подачи топлива (триммов) и запись эталонных значений новой форсунки в память контроллера. Обязательным этапом является проверка герметичности уплотнительных колец и магистралей под давлением для исключения утечек топлива.

Ключевые этапы настройки

- Программная синхронизация: Внесение кодировки (ID) инжектора в ЭБУ через диагностический сканер для идентификации.

- Калибровка производительности: Автоматический расчет поправочных коэффициентов для выравнивания производительности всех цилиндров.

- Адаптация холостого хода: Запуск процедуры самообучения ЭБУ после прогрева двигателя до рабочей температуры.

| Параметр | Без калибровки | После калибровки |

|---|---|---|

| Расход топлива | Повышенный на 10-25% | Соответствует норме завода |

| Холостой ход | Плавающие обороты, вибрации | Стабильные 700-850 об/мин |

| Выбросы CO/HC | Превышение экологических норм | В пределах допустимых значений |

Важно! На двигателях с системой Common Rail или прямого впрыска дополнительно выполняется тест баланса цилиндров для контроля равномерности впрыска. После процедуры обязательна проверка на наличие ошибок в памяти ЭБУ и тест-драйв в режимах частичной и полной нагрузки.

Список источников

При подготовке материалов об инжекторе и его технических характеристиках использовались специализированные издания и техническая документация. Основное внимание уделялось принципам работы современных топливных систем и конструктивным особенностям детали.

Следующие источники предоставили ключевую информацию о классификации инжекторов, их диагностике и эволюции в автомобилестроении. Данные материалы содержат актуальные сведения о взаимодействии компонентов системы впрыска.

- Учебные пособия по устройству автомобилей (разделы о топливных системах)

- Техническая документация производителей инжекторов Bosch, Denso, Delphi

- Научные статьи о развитии систем впрыска топлива

- Руководства по диагностике и ремонту инжекторных систем

- Сравнительные анализы характеристик механических и электронных инжекторов

- Материалы автотехнических конференций по топливной эффективности

- Профильные ресурсы по автомобильной электронике (архивные публикации)