Инжектор против карбюратора - что выбрать?

Статья обновлена: 28.02.2026

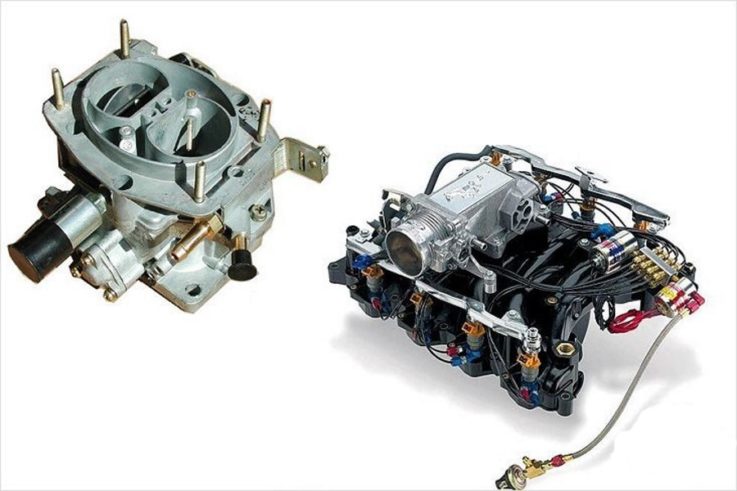

Выбор между классической механической системой питания и современным электронным впрыском – ключевой вопрос для автовладельцев. Карбюратор десятилетиями доминировал в двигателях, но инжекторная технология кардинально изменила подход к топливоподаче. Понимание принципов работы, преимуществ и недостатков обеих систем поможет сделать осознанное решение.

Технологии эволюционируют, но простота конструкции не всегда означает практичность. Для объективного сравнения необходимо проанализировать надежность, экономичность, экологичность и адаптируемость к современным требованиям. Рассмотрим оба варианта без предвзятости.

Эволюция инжекторных систем: от механических до электронных

Первые массовые инжекторные системы, такие как механический K-Jetronic от Bosch (1973 г.), использовали пневмомеханическое управление. Открытие форсунок зависело от расхода воздуха через дроссельную заслонку: воздушный поток поднимал измерительную заслонку, которая через рычажную систему дозировал топливо без электронных компонентов. Такие системы обеспечивали более стабильную работу двигателя по сравнению с карбюраторами, но требовали ручной регулировки параметров.

Переход к электронному управлению начался с появления моновпрыска (L-Jetronic, 1973 г.), где аналоговая электроника регулировала работу форсунки. Ключевым стал сигнал от расходомера воздуха: датчики положения дросселя и температуры передавали данные на простейший ЭБУ. Это позволило автоматически корректировать смесь при изменении нагрузки и атмосферных условий, хотя функционал оставался ограниченным.

Этапы развития электронных систем

Современные инжекторы прошли 3 ключевые ступени:

- Распределённый впрыск: независимые форсунки для каждого цилиндра с импульсным управлением от ЭБУ

- Прямой впрыск: подача топлива напрямую в камеру сгорания (например, GDI, TSI)

- Адаптивные системы: комплексный контроль через датчики кислорода, детонации и давления, самообучение под стиль вождения

| Критерий | Механические (K-Jet) | Современные (например, DI) |

| Точность смеси | ±5% | ±0.5% |

| Количество датчиков | 2-3 | до 20 |

| Коррекция режимов | Ручная | Автономная (10-100 раз/сек) |

Эволюция завершилась созданием интегрированных систем типа Drive-by-Wire, где ЭБУ синхронизирует впрыск, зажигание и подачу воздуха. Использование CAN-шины позволяет анализировать данные со всех узлов автомобиля в реальном времени, обеспечивая оптимальный КПД и соответствие экологическим нормам Euro-6/7.

Принцип работы карбюратора: вакуум и топливные жиклеры

Карбюратор использует разряжение воздуха для подачи топлива в двигатель. При движении поршня в цилиндре вниз создается разрежение во впускном коллекторе, которое распространяется на смесительную камеру карбюратора. Этот перепад давлений заставляет атмосферный воздух проходить через диффузор – суженный участок камеры.

В зоне диффузора скорость воздушного потока возрастает, а давление снижается. Топливные жиклеры выводятся в эту область низкого давления. Из-за разницы между давлением в поплавковой камере (атмосферным) и разрежением в диффузоре бензин выталкивается через жиклеры в воздушный поток.

Топливо смешивается с воздухом, образуя горючую смесь. Регулировка параметров осуществляется механически:

- Жиклеры калиброванными отверстиями дозируют топливо

- Дроссельная заслонка управляет количеством смеси

- Поплавковый механизм стабилизирует уровень горючего

Электронный впрыск: датчики, блок управления, форсунки

Основой электронной системы впрыска (EFI) является комплекс датчиков, непрерывно собирающих данные о работе двигателя. Ключевые из них включают датчик положения дроссельной заслонки (измеряет угол открытия), датчик массового расхода воздуха (определяет объем и плотность всасываемого воздуха), датчик температуры охлаждающей жидкости и датчик кислорода (лямбда-зонд), анализирующий состав выхлопных газов. Дополнительные сенсоры отслеживают положение коленчатого вала, детонацию, атмосферное давление и температуру впускного воздуха.

Собранные данные передаются в электронный блок управления (ЭБУ), который выполняет функции "мозга" системы. Процессор ЭБУ в реальном времени анализирует тысячи параметров по сложным алгоритмам и картам (трёхмерным таблицам), хранящим оптимальные режимы для разных нагрузок, температур и оборотов. На основе этого расчёта блок определяет необходимые:

- Момент открытия форсунок

- Длительность импульса (количество впрыскиваемого топлива)

- Момент зажигания

- Управление фазами газораспределения (при наличии)

Исполнительным механизмом являются форсунки с электромагнитным управлением. Получив электрический импульс от ЭБУ, форсунка открывает клапан на строго заданное время. Топливо под давлением (создаваемым топливным насосом в рампе) распыляется через калиброванные отверстия непосредственно во впускной коллектор у клапанов (распределённый впрыск) или в камеру сгорания (непосредственный впрыск). Точность дозировки и распыла обеспечивает оптимальное смесеобразование.

| Компонент | Основные функции |

|---|---|

| Датчики | Мониторинг параметров двигателя и окружающей среды (воздух, температура, положение) |

| ЭБУ | Анализ данных, расчет параметров управления, отправка команд |

| Форсунки | Точная подача топлива импульсами по команде ЭБУ |

Синхронная работа этих трех элементов гарантирует высокую топливную экономичность, стабильность работы на всех режимах, соответствие экологическим нормам и адаптацию к условиям эксплуатации. Механические системы карбюраторов не способны обеспечить подобную точность динамической регулировки.

Подача топлива в карбюраторе: принцип Вентури

Основу процесса формирования топливовоздушной смеси в карбюраторе составляет эффект Вентури, названный в честь итальянского физика. Данный эффект возникает в узкой части диффузора карбюратора, искусственно суженном проходном канале. Проходя через это сужение, воздух, засасываемый двигателем, значительно ускоряет своё течение, что приводит к падению давления в данной зоне по сравнению с атмосферным.

Топливо подается в это место пониженного давления через жиклер (калиброванное отверстие), расположенный в самой узкой части диффузора. Разница давлений – атмосферное над поверхностью топлива в поплавковой камере и пониженное в диффузоре – заставляет топливо подниматься по топливному каналу и вытекать из распылителя. Всасываемый воздушный поток дробит вытекающее топливо на мелкие капли, образуя горючую смесь.

Принципиальные элементы системы:

- Диффузор (трубка Вентури): Создает сужение для ускорения потока воздуха.

- Поплавковая камера: Поддерживает постоянный уровень топлива, поступающего в жиклер.

- Главный топливный жиклер: Дозирует количество топлива, подаваемого в смесительную камеру.

- Распылитель: Способствует смешению топлива с воздухом.

Ключевые следствия эффекта Вентури:

- Расход топлива напрямую связан с расходом воздуха: Чем больше поток воздуха (выше обороты, сильнее открыта дроссельная заслонка), тем больше перепад давления и, соответственно, выше подача топлива через жиклер.

- Простейшая автоматизация смесеобразования: Система саморегулируется – при изменении воздушного потока пропорционально изменяется и подача топлива.

- Ограничения точности: На очень малых или переменных режимах работа двигателя требует дополнительных подсистем карбюратора (холодный пуск, переходные режимы), так как зависимость не идеально линейна.

Точность дозировки топлива инжектором в разных режимах

Инжекторные системы превосходят карбюраторы в точности дозировки благодаря электронному управлению. Датчики (кислорода, положения дросселя, расхода воздуха) в режиме реального времени передают данные на ЭБУ, который рассчитывает оптимальное количество топлива для конкретных оборотов двигателя, температуры и нагрузки. Это исключает "переливы" или "недоливы", характерные для механических карбюраторов.

Карбюратор работает по фиксированным калибровкам, что приводит к снижению точности при изменении условий. В отличие от него, инжектор мгновенно адаптирует смесь:

- Холодный пуск: ЭБУ увеличивает подачу топлива через форсунки, компенсируя конденсацию бензина на стенках коллектора, обеспечивая стабильный запуск.

- Прогрев: Корректирует состав смеси по мере роста температуры двигателя, избегая переобогащения после достижения рабочей температуры.

- Резкое ускорение: Мгновенно добавляет топливо при открытии дросселя, улучшая отзывчивость без провалов в работе.

- Установившиеся нагрузки: Поддерживает стехиометрический состав смеси (14.7:1 для бензина) благодаря обратной связи с датчиком кислорода.

Ключевые преимущества электронного контроля

Адаптивность к внешним факторам – инжектор учитывает атмосферное давление и температуру воздуха, сохраняя оптимальное соотношение воздух-топливо в горах или при экстремальной жаре. Минимальная инерционность – длительность впрыска регулируется с точностью до миллисекунд, что критично для переходных режимов. Последовательный впрыск в современных системах подает топливо индивидуально в каждый цилиндр, компенсируя их неравномерность наполнения.

| Режим работы | Точность инжектора | Проблема карбюратора |

|---|---|---|

| Холостой ход | ±1-3% от идеала | Нестабильность из-за засорения жиклеров |

| Высокие нагрузки | Корректировка по детонации | Риск переобеднения смеси |

| Зимняя эксплуатация | Программный прогрев без ручных операций | Необходимость "подсоса" |

Холодный запуск двигателя с карбюратором: нюансы настройки

При низких температурах топливо испаряется хуже, поэтому карбюратор не формирует оптимальную топливовоздушную смесь без дополнительных корректировок. Основная сложность заключается в преодолении эффекта конденсации бензина на холодных стенках впускного тракта, что требует принудительного обогащения смеси на этапе пуска.

Ключевым инструментом для холодного пуска служит ручной подсос (воздушная заслонка), который регулируется водителем в кабине через тросовый привод. При её закрытии карбюратор создаёт разрежение, необходимое для усиленного поступления топлива через главный жиклер и систему холостого хода, но важно учитывать степень её перекрытия воздуха во избежание перелива.

Калибровка и диагностика системы подсоса

Работоспособность начинается с проверки механических компонентов: заслонка должна закрываться полностью без заеданий, а возвратная пружина – обеспечивать её полное открытие после прогрева. При подозрении на неполадки последовательно исключаются:

- Обледенение или засорение жиклёров пускового устройства

- Некорректная работа термоклапана (если установлен автоматический блок управления подсосом)

- Износ уплотнительных колец на штоке управления воздушной заслонкой

Оптимальная последовательность запуска выглядит так:

- Полностью утопить педаль газа для срабатывания ускорительного насоса

- Закрыть воздушную заслонку на ¾ хода в мороз (-20°C и ниже)

- Проворачивать стартер не дольше 5 секунд

- При первых вспышках частично открыть заслонку, поддерживая обороты около 1500 об/мин

После стабильного запуска регулировка продолжается до полного прогрева: воздушная заслонка постепенно открывается для снижения оборотов до рабочего диапазона ХХ. При появлении провалов или неустойчивой работы на прогреве обязательно проверяется:

| Симптом | Возможная причина |

| Двигатель глохнет после открытия заслонки | Недостаточная производительность системы холостого хода |

| "Провал" при нажатии на педаль газа | Износ распылителя ускорительного насоса |

Корректировка производится вращением винта качества смеси холостого хода после полного прогрева двигателя до 70-80°C. Контроль правильности осуществляется по плавности перехода с холостых на средние обороты без рывков или детонации.

Автоматика запуска инжекторного мотора в мороз

Современные инжекторные системы оснащаются интеллектуальной автоматикой запуска, которая анализирует данные с датчиков температуры ОЖ, положения коленвала, дросселя и детонации. При повороте ключа ЭБУ двигателя увеличивает частоту вращения стартера, параллельно рассчитывая оптимальное соотношение топливовоздушной смеси по заранее заложенным картам. Прогревочные циклы включаются мгновенно, а алгоритм корректирует импульсы впрыска форсунок для предотвращения "заливания" свечей даже при -30°C.

Электроника самостоятельно активирует дополнительные системы поддержки: подогрев дроссельного узла для предотвращения обледенения, циклы прокачки топливного насоса для создания давления в рампе, а в премиальных авто – подогрев впускного коллектора. Система диагностирует состояние АКБ и при критичном падении напряжения временно отключает "лишних" потребителей энергии (подогрев стекол, сидений).

Принципы работы автоматики

- Калибровка форсунок: ЭБУ увеличивает длительность импульса впрыска на 15-30% для компенсации плохой испаряемости топлива, используя данные датчика температуры воздуха во впускном тракте

- Динамическая регулировка УОЗ: программное повышение угла опережения зажигания для стабилизации оборотов сразу после запуска

- Каскадный прогрев: поддержание повышенных оборотов (до 1500 об/мин) с последующим снижением по мере нагрева лямбда-зонда

| Температура | Действие ЭБУ | Особенности |

|---|---|---|

| -10...-20°C | 2-кратное увеличение импульса впрыска | Активация рециркуляции выхлопных газов |

| Ниже -25°C | Инжекция через цикл + подкачка насоса | Принудительное включение вентиляции картера |

Система адаптивного старта непрерывно совершенствуется: в BMW применяют двухэтапный прогрев топливной смеси с предварительным циклом распыления, а в Lada Vesta реализована схема импульсного подогрева свечей до включения стартера. Ключевое преимущество – полное отсутствие ручного управления ("подсос" не требуется), а сбои случаются лишь при износе датчиков или падении напряжения ниже 9V.

Расход топлива: карбюратор в городском цикле

В городских условиях карбюраторные двигатели демонстрируют значительно больший расход топлива по сравнению с инжекторными. Основная причина – неспособность карбюратора оперативно и точно корректировать пропорцию топливовоздушной смеси при резко меняющихся нагрузках и режимах работы, характерных для езды с частыми остановками.

Конструкция карбюратора предусматривает постоянное поступление топлива в коллектор при работе на холостом ходу и во время переходных режимов (например, ускорение после светофора). Нагрев корпуса от двигателя в пробках приводит к испарению бензина в каналах, формируя переобогащённую смесь. Это вызывает рост расхода до 1.5–2 л/10 км сверх нормы для аналогичных моделей с электронным впрыском.

Ключевые факторы, усугубляющие проблему:

- Холостой ход: Отсутствие точной дозировки топлива механическими жиклёрами

- Провалы при ускорении: Зависимость от ручной "подсосной" системы, провоцирующая впрыск избыточного топлива

- Невозможность адаптации: Отсутствие датчиков кислорода и ЭБУ для коррекции состава смеси в реальном времени

- Климатическая чувствительность: Сильные отклонения в работе при перепадах температуры/влажности

Экономичность инжектора при движении по трассе

Инжекторная система демонстрирует максимальную топливную эффективность на трассе благодаря непрерывному контролю электронного блока управления (ЭБУ), который анализирует данные с датчиков (расхода воздуха, положения дросселя, лямбда-зонда) и мгновенно корректирует подачу топлива. При постоянной скорости ЭБУ поддерживает точное стехиометрическое соотношение воздушно-топливной смеси (14.7:1), минимизируя неполное сгорание. Карбюраторы в аналогичных условиях зачастую переобогащают смесь из-за отсутствия динамической подстройки под нагрузку и внешние факторы.

Стабильность крейсерского режима позволяет инжектору использовать такие преимущества как:

- Адаптация к уклону дороги и ветру через изменение угла опережения зажигания

- Оптимальное распыление топлива форсунками высокого давления

- Отключение подачи горючего при торможении двигателем

Карбюраторные авто теряют 10-15% топлива на трассе из-за перерасхода на скоростях свыше 90 км/ч, тогда как инжектор сохраняет экономичность за счёт программируемых карт впрыска.

Показатели экономии на примере ВАЗ-2110:

| Скорость | Инжектор (л/100км) | Карбюратор (л/100км) |

| 90 км/ч | 6.2 | 7.1 |

| 110 км/ч | 7.0 | 8.3 |

| 130 км/ч | 8.5 | 10.1 |

*Данные основаны на стендовых испытаниях НАМИ

Настройка карбюратора под разные погодные условия

Карбюраторные двигатели чувствительны к изменениям температуры и влажности воздуха, так как их работа основана на разрежении и физических свойствах топливовоздушной смеси. В отличие от инжекторных систем с электронной коррекцией параметров, карбюратор требует ручной регулировки для сохранения оптимального соотношения бензина и воздуха (∼15:1) при смене сезонов или резких переменах погоды.

Неправильная настройка проявляется в неровном холостом ходе, "чихании" мотора, повышенном расходе топлива или потере мощности. Например, зимой холодный воздух плотнее и требует обогащения смеси, а летняя жара с высокой влажностью – обеднения.

Ключевые этапы регулировки

- Холостые обороты: Корректировка винтом «качества» смеси при изменении температуры на 15°C и более. Поворот его по часовой стрелке обедняет смесь (теплая погода), против – обогащает (холод).

- Жиклёры: При долговременных сезонных изменениях заменяют топливные и воздушные жиклёры: зимой – на большего сечения для обогащения, летом – на меньшего.

- Поплавковая камера: Проверка уровня топлива: повышенный уровень при высокой влажности (из-за обеднения смеси водяными парами), пониженный – в жаркую погоду.

Для горных районов критично обеднение смеси: каждые 1000 метров высоты уменьшают плотность воздуха на ∼10%. Используйте меньшие топливные жиклёры или специальные корректоры.

| Погодный фактор | Настройка | Эффект |

|---|---|---|

| Зимние морозы (ниже -10°C) | Обогатить смесь: заслонку «подсоса» чуть потянуть + поворот «качества» против часовой | Улучшение запуска, стабильный прогрев |

| Летняя жара (+30°C и выше) | Обеднить смесь: отпустить подсос + винт «качества» по часовой | Снижение расхода, предотвращение перегрева |

| Высокая влажность (дожди, туман) | Повысить уровень топлива в поплавковой камере | Компенсация паразитного парообразования |

Регулировки требуют проверки на ходу: при резком нажатии на газ выхлоп не должен быть чёрным (переобогащение) или раздаваться "хлопки" в глушителе (переобеднение). Для точности пользуйтесь рекомендациями производителя для конкретной модели карбюратора.

Автоматическая коррекция смеси инжектором при смене высоты

Инжекторные системы оснащены датчиком абсолютного давления (ДАД) или датчиком массового расхода воздуха (ДМРВ), которые в реальном времени отслеживают плотность воздуха. При подъёме в горы атмосферное давление падает, а с ним снижается и количество кислорода в поступающем воздухе. Электронный блок управления (ЭБУ) двигателя мгновенно регистрирует изменение через датчики и пропорционально уменьшает подачу топлива, не допуская переобогащения смеси.

Этот процесс не требует вмешательства водителя и работает в любых условиях, будь то высокогорное плато или резкие перепады высот во время движения. Точность регулировки обеспечивают программные алгоритмы ЭБУ, учитывающие также температуру воздуха, скорость вращения коленвала и положение дроссельной заслонки. В результате двигатель сохраняет стабильную работу, оптимальный расход топлива и соответствие экологическим нормам.

Преимущества перед карбюраторной системой

- Адаптивность: инжектор корректирует смесь за миллисекунды, карбюратор нуждается в ручной настройке жиклёров.

- Ровная работа на высоте: исключаются "провалы" мощности и детонация из-за переобогащения.

- Экономичность: точная дозировка топлива предотвращает его перерасход в разреженном воздухе.

- Экологичность: снижается выброс несгоревших углеводородов (CH) и угарного газа (CO).

| Параметр | Инжектор | Карбюратор |

|---|---|---|

| Коррекция смеси при подъёме | Автоматическая (ДАД/ДМРВ + ЭБУ) | Требует ручной замены жиклёров |

| Скорость реакции | Мгновенная (до 100 раз/сек) | Зависит от вмешательства водителя |

Карбюраторные системы лишены обратной связи: состав смеси остаётся постоянным, приводя к избытку топлива при разрежении воздуха. При езде по горным дорогам это влечёт за собой повышенный расход, сажу на свечах зажигания и потерю мощности вплоть до остановки мотора.

Влияние качества бензина на работу карбюратора

Качество бензина напрямую определяет стабильность работы карбюратора. Основная проблема – примеси и смолистые отложения, которые формируют липкий налёт на стенках поплавковой камеры, жиклёрах и дроссельных заслонках. Это нарушает точную калибровку топливно-воздушной смеси: жиклёры засоряются, пропускная способность падает, а двигатель начинает работать с перебоями на холостом ходу или теряет мощность при нагрузке. Особенно критично загрязнение для малых диффузоров и каналов системы холостого хода, где даже незначительные отложения вызывают заметные сбои.

Низкооктановое топливо провоцирует детонацию, которую карбюратор не может компенсировать динамически, в отличие от инжектора с электронным управлением. Также опасна повышенная влажность в бензине: вода скапливается на дне поплавковой камеры, блокирует топливоподачу и вызывает коррозию металлических деталей (игольчатого клапана, осей заслонок). Летучие фракции в некондиционном горючем испаряются при прогреве, создавая паровые пробки – топливная смесь "обедняется", двигатель глохнет в пробках или после кратковременной стоянки.

Последствия использования плохого топлива

- Засорение жиклёров – ведёт к обеднению смеси, провалам при разгоне.

- Коксование дроссельных заслонок – нарушает регулировку воздуха на ХХ.

- Коррозия металлических компонентов – деформация поплавка, заклинивание осей.

- Окисление резиновых уплотнителей – утечки топлива, подсос воздуха.

Итог: Низкокачественный бензин требует частой ручной регулировки карбюратора и регулярной промывки.

Чувствительность инжектора к загрязненному топливу

Микроскопические сопла инжекторов крайне восприимчивы к любым примесям в горючем. Частицы ржавчины, грязи или низкокачественные присадки быстро забивают калиброванные отверстия форсунок, диаметр которых не превышает толщины человеческого волоса. Нарушение геометрии распыла топлива провоцирует локальный перегрев, резкое падение мощности и детонацию. Гидроудары от попавшей воды могут вывести из строя электромагнитные клапаны.

Электронный блок управления фиксирует отклонения топливовоздушной смеси по датчикам кислорода, пытаясь компенсировать дисбаланс увеличением подачи горючего. Однако форсунки с загрязнёнными каналами неспособны обеспечить точную дозировку, что приводит к системным сбоям: плавающим оборотам, отключению цилиндров или переходу в аварийный режим. Хроническое использование некондиционного бензина гарантирует поэтапное разрушение катализатора и датчиков лямбда-зондов.

Ключевые отличия от карбюратора:

- Отсутствие механических фильтров грубой очистки перед зоной впрыска

- Зависимость от корректных показаний прецизионных датчиков

- Невозможность ручной регулировки параметров в полевых условиях

Профилактика:

- Установка сертифицированного топливного фильтра тонкой очистки (5-10 микрон)

- Регламентная промывка инжектора каждые 30 000 км

- Заправка исключительно на АЗС с проверенной репутацией

Обслуживание карбюратора: чистка и калибровка своими руками

Чистка карбюратора – базовая процедура при потере мощности, рывках двигателя или повышенном расходе топлива. Для работы потребуется очиститель карбюратора, набор отверток, ключи, резиновые перчатки, защитные очки и сжатый воздух. Демонтируйте карбюратор с двигателя, аккуратно отсоединив топливные шланги и тяги привода заслонок. Разберите корпус, удалите диафрагмы, жиклеры (главные, холостого хода), игольчатый клапан и поплавковую камеру. Тщательно промойте каждое отверстие и канал очистителем, используя тонкую проволоку для прочистки жиклеров. Продуйте все элементы сжатым воздухом, чтобы исключить остатки загрязнений.

Калибровка начинается с установки уровня топлива в поплавковой камере: отрегулируйте язычок поплавка так, чтобы расстояние до корпуса соответствовало спецификации модели. Соберите карбюратор, установите на двигатель и прогрейте до рабочей температуры. Регулировку холостого хода выполните винтом количества (обороты) и качества (состав смеси). Вращайте винт качества, добиваясь максимальных оборотов, затем винтом количества снижайте их до нормы (обычно 750-900 об/мин). При наличии переходной системы отрегулируте винт приоткрытия дросселя.

Типичные элементы регулировки

| Элемент | Функция регулировки |

|---|---|

| Винт качества | Определяет соотношение бензина/воздух на холостом ходу |

| Винт количества | Задает базовые обороты холостого хода |

| Поплавковый механизм | Контролирует уровень топлива в камере |

| Привод заслонки | Регулирует степень открытия дросселя |

Важные нюансы:

- Перед регулировкой убедитесь в исправности свечей, воздушного фильтра и герметичности впуска.

- После чистки заменяйте прокладки и уплотнители для исключения подсоса воздуха.

- Используйте только специализированный очиститель – ацетон или керосин повредят пластик.

Распространенные ошибки:

- Чрезмерная затяжка жиклеров при установке (риск срыва резьбы)

- Неправильная установка уровня поплавка (вызывает перелив или нехватку топлива)

- Регулировка на холодном двигателе

- Игнорирование заводских настроек (параметры для теплого/холодного пуска)

Диагностика инжекторной системы: необходимое оборудование

Точная диагностика неисправностей инжекторной системы впрыска топлива кардинально отличается от методов поиска проблем в простых карбюраторных двигателях и требует применения специализированного оборудования. Современные электронные системы управления двигателем (ЭСУД) контролируют десятки параметров и исполнительных механизмов, которые невозможно проверить "на глазок" или с помощью простейших приборов прошлой эпохи.

Успешное выявление причины сбоя работы инжекторной системы существенно зависит от наличия правильных диагностических инструментов. Ниже приведен список базового и расширенного оборудования, необходимого для эффективной диагностики:

- Диагностический Сканер: Необходимый минимум. Позволяет считать коды неисправностей (DTC) из памяти ЭБУ, просматривать параметры двигателя (обороты, нагрузка, положение дросселя, расход воздуха, лямбда-коррекция, температура и т.д.) в реальном времени ("стоп-кадрами"), управлять некоторыми исполнительными механизмами для проверки их работы (форсунки, клапан адсорбера, РХХ, вентилятор охлаждения и пр.) и проводить базовые адаптации.

- Осциллограф / Мультиметр с функцией осциллографа: Критически важен для углубленной диагностики электрических цепей датчиков, ШИМ-управления форсунками и другим оборудованием, анализа сигналов датчиков положения коленчатого и распредвала, проверки датчиков на "плавающую" неисправность.

- Компрессометр: Для проверки компрессии в цилиндрах двигателя. Падение компрессии сильно влияет на работу ЭСУД и поведение системы самодиагностики.

- Мультиметр: Требуется для измерения напряжения, тока, сопротивления в электрических цепях ЭСУД, проверки целостности проводки и заземления.

- Тестер давления топлива (Манометр): Позволяет точно измерить давление в топливной рампе двигателя на разных режимах работы (при включении зажигания, на холостом ходу, под нагрузкой) и оценить работу топливного насоса и регулятора давления.

- Вакуумметр: Используется для измерения разрежения во впускном коллекторе. Его значение и стабильность являются важными индикаторами состояния двигателя (герметичность впуска, работа ГРМ, состояние цилиндропоршневой группы) и влияют на расчеты ЭБУ.

- Дым-машина: Оборудование для поиска утечек вакуума во впускном тракте, часто недоступных для визуального обнаружения. Негерметичности приводят к неучтенному воздуху и сбоям в работе системы, особенно на холостом ходу.

- Тестер форсунок: Специализированные стенды позволяют не только проверить распыл и герметичность форсунок вне двигателя, но и измерить их реальную производительность и сравнить ее между собой.

Частые поломки карбюраторов и способы их устранения

Засорение топливных жиклёров – распространённая проблема, вызванная некачественным бензином или грязью в топливном баке. Для устранения требуется демонтаж карбюратора, разборка и продувка жиклёров сжатым воздухом с последующей промывкой в ацетоне или специальном очистителе.

Неверный уровень топлива в поплавковой камере приводит к переобогащению или обеднению смеси. Регулируется подгибанием кронштейта поплавка: повышенный уровень требует опускания язычка, пониженный – подъёма. Параллельно проверяют герметичность игольчатого клапана и состояние поплавка на предмет пробоин.

Диагностика и ремонт типовых неисправностей

| Неисправность | Возможная причина | Решение |

|---|---|---|

| Двигатель глохнет на холостом ходу | Забиты каналы ХХ, неисправен экономайзер принудительного холостого хода (ЭПХХ) | Прочистить каналы тонкой проволокой, проверить контакты и электропитание ЭПХХ, заменить при поломке |

| Самопроизвольное изменение оборотов | Износ оси дроссельной заслонки, подсос воздуха через прокладки | Заменить втулки оси, промазать стыки герметиком или установить новые прокладки |

| Чёрный дым из выхлопа | Перелив топлива, закоксованность воздушных жиклёров | Отрегулировать поплавковый механизм, очистить воздушные каналы и жиклёры |

| Хлопки в карбюратор при разгоне | Недостаточная подача топлива ускорительным насосом | Проверить диафрагму насоса на повреждения, прочистить распылитель |

Типичные неисправности инжекторов: форсунки, регуляторы, датчики

Основные проблемы инжекторных систем часто возникают из-за неисправностей форсунок, регуляторов давления топлива и датчиков. Некачественное топливо, естественный износ, загрязнения и механические повреждения – главные причины выхода этих компонентов из строя.

Некорректная работа любого из элементов немедленно сказывается на качестве топливно-воздушной смеси и стабильности работы двигателя, приводя к снижению мощности, повышению расхода топлива, проблемам с запуском и увеличению вредных выбросов.

Форсунки:

- Загрязнение: Засорение распылителя отложениями ведет к нарушению формы факела распыла (плохое распыление или струя) и изменению производительности, вызывая пропуски воспламенения и неустойчивую работу.

- Проблемы с электрической частью: Обрыв или замыкание обмотки, нарушение контактов в разъемах – форсунка перестает открываться или не запирается плотно.

- Износ уплотнений: Подтекание топлива (внешнее или внутреннее в цилиндр) при закрытом положении.

- Механический износ: Неплотное закрытие иглы или изменение калиброванного проходного сечения.

Регулятор давления топлива (РДТ):

Его функция – поддерживать постоянный перепад давления между топливной рампой и впускным коллектором независимо от режима работы двигателя.

| Неисправность | Симптомы |

|---|---|

| Зависание в открытом положении или слабая возвратная пружина | Снижение давления в рампе. Трудный запуск, падение мощности, обеднение смеси. |

| Зависание в закрытом положении или засорение магистрали обратного слива | Повышение давления в рампе. Переобогащение смеси, черный дым, повышенный расход топлива. |

| Пробой или старение диафрагмы | Подсос вакуума/воздуха или утечка топлива в вакуумную магистраль. Нестабильные холостые обороты, дисбаланс смеси. |

Важнейшие датчики:

- Датчик положения коленчатого вала (ДПКВ): Критический датчик. Полный отказ – двигатель глохнет и не запускается. Сбои в его сигнале вызывают неустойчивую работу, пропуски зажигания, трудности запуска.

- Датчик массового расхода воздуха (ДМРВ) или Датчик абсолютного давления (ДАД) + Датчик температуры всасываемого воздуха (ДТВВ): Неверные показания о количестве поступающего воздуха ведут к неправильному расчету времени впрыска (переобогащение или обеднение смеси).

- Датчик положения дроссельной заслонки (ДПДЗ): Некорректная информация о положении педали газа вызывает рывки, провалы при разгоне, плавание оборотов на холостом ходу.

- Датчик кислорода (лямбда-зонд): Контролирует состав отработавших газов. Неисправен – топливная коррекция отсутствует или некорректна, ЭБУ не может поддерживать оптимальное соотношение топливо/воздух.

Ремонтопригодность карбюратора в гаражных условиях

Карбюраторы конструктивно проще инжекторных систем, что позволяет проводить большинство ремонтов без профессионального оборудования. Отсутствие электронных датчиков и сложной управляющей электроники минимизирует риск критических ошибок при разборке-сборке. Детали дешевы и распространены даже для устаревших моделей: мембраны, жиклёры, прокладки и игольчатые клапаны легко найти в автомагазинах.

Для восстановления работоспособности достаточно базовых инструментов: отвёрток, гаечных ключей, очистителя карбюратора и компрессора. Основные операции включают механическую очистку каналов от отложений, замену изношенных резиновых уплотнителей и регулировку поплавковой камеры. Большинство неисправностей (засор топливных жиклёров, подсос воздуха, залипание иглы) успешно устраняются даже новичками по мануалам или видеоинструкциям.

Типичные этапы ремонта:

- Демонтаж карбюратора и разборка корпуса на составляющие

- Чистка деталей в ультразвуковой ванне или аэрозольным очистителем

- Визуальный контроль мембран, уплотнителей и каналов подачи топлива

- Замена дефектных компонентов ремонтным комплектом

- Регулировка уровня топлива в поплавковой камере и оборотов холостого хода

Критическим преимуществом остаётся самостоятельная диагностика: симптомы неполадок (чёрный дым, неустойчивые обороты, повышенный расход) легко идентифицируются без сканеров. Это позволяет оперативно устранять проблемы вдали от сервисных центров.

Стоимость профессионального ремонта инжекторной системы

Обслуживание инжектора требует специализированного оборудования и квалификации мастеров, что формирует высокую стоимость ремонта по сравнению с карбюраторными системами. Диагностика электронного впрыска проводится на компьютерных стендах с программным обеспечением, позволяющим определить неисправности датчиков, топливных форсунок или блока управления двигателем (ЭБУ), а не "на глаз", как в случае карбюратора.

Цены на восстановление работоспособности инжектора сильно варьируются в зависимости от характера поломки и требуемых запчастей. Минимальные расходы возникают при замене вышедшего из строя датчика кислорода или положения коленвала, а максимальные – при ремонте или замене топливной рампы, прошивке контроллера или замене форсунок. Стоит учесть цену оригинальных компонентов, часто составляющих львиную долю затрат.

Факторы формирования стоимости работ

Ключевые аспекты, влияющие на итоговую сумму:

- Диагностика: Компьютерное сканирование стоит от 1000 до 3000 рублей и является обязательным этапом перед любыми работами.

- Дополнительные процедуры: Ультразвуковая очистка форсунок (1500-4000 руб), проверка герметичности системы подачи топлива (от 500 руб).

- Характер заменяемых элементов: Датчики холостого хода (2000-5000 руб), регулятор давления топлива (3000-7000 руб), топливный насос (5000-15000 руб), весь комплект форсунок (10000-30000 руб).

- Сложность ремонта ЭБУ: Перепайка микросхем (3000-8000 руб) или замена блока управления (15000-40000+ руб).

Важно минимизировать риски неквалифицированного вмешательства – использование неоригинальных комплектующих сомнительного качества или попытки самостоятельного ремонта без спецоборудования обычно приводят к повторным поломкам и удорожанию итогового восстановления системы.

Выхлоп карбюраторного двигателя: экологические нормы

Карбюраторные двигатели исторически отличались высокой концентрацией вредных веществ в выхлопных газах. Это связано с принципом их работы: топливная смесь формируется в карбюраторе без точного дозирования и адаптации к конкретным режимам работы мотора. В результате в отработанных газах присутствует избыток несгоревших углеводородов (CH), оксида углерода (CO) и оксидов азота (NOx), что прямо противоречит современным экологическим требованиям.

Большинство карбюраторных систем не соответствуют актуальным стандартам (Евро-4 и выше), так как не оснащались эффективными системами нейтрализации. В отличие от инжекторов, они не могут динамически корректировать подачу топлива на основе данных с датчиков кислорода. Единственными методами снижения выбросов в таких двигателях остаются:

| Элемент | Назначение |

|---|---|

| Каталитический нейтрализатор | Дожиг CO и CH за счет химических реакций |

| Клапан EGR | Снижение NOx путём рециркуляции части выхлопа |

| Система вентиляции картера | Улавливание паров масла и несгоревшего топлива |

Указанные решения лишь частично компенсируют недостатки карбюрации и увеличивают стоимость системы. При этом ресурс нейтрализатора в таких конструкциях ниже из-за нестабильного состава смеси. Эксплуатация карбюраторных автомобилей в странах с жесткими экологическими нормами (например, в ЕС) почти невозможна без дорогостоящих доработок.

Соответствие инжекторов современным стандартам Евро

Инжекторные системы управления двигателем полностью соответствуют современным экологическим стандартам Евро, чего невозможно достичь с карбюраторами. Благодаря электронному управлению впрыском топлива обеспечивается точное дозирование горючего под контролем датчиков кислорода, что минимизирует выброс вредных веществ: несгоревших углеводородов (HC), оксидов азота (NOx) и угарного газа (CO). Этот принцип лежит в основе выполнения требований Евро-5 и Евро-6.

Современные инжекторы работают в связке с каталитическими нейтрализаторами и сажевыми фильтрами, что является обязательным условием сертификации для новых автомобилей в ЕС. Электронный блок управления (ЭБУ) постоянно адаптирует параметры работы двигателя, используя данные от десятков датчиков, что позволяет:

- Поддерживать оптимальное соотношение воздух-топливо (λ ≈ 1) в режиме реального времени

- Реализовать рециркуляцию выхлопных газов (EGR)

- Точно управлять системой улавливания паров бензина (EVAP)

- Контролировать температуру катализатора для его эффективной работы

Ключевые преимущества инжекторов перед карбюраторами по евростандартам:

| Критерий | Инжектор | Карбюратор |

|---|---|---|

| Расход топлива | Оптимизирован ЭБУ | Завышен из-за простого принципа работы |

| Выбросы CO/HC | Соответствие нормам | Превышение в 5-10 раз |

| Диагностика системы | Стандарт OBD-II | Отсутствует |

Производители оснащают инжекторные системы функциями самодиагностики и бортовой диагностикой второй ступени (OBD-II), которая отслеживает экологические параметры в реальном времени. После 2000 года все автомобили на рынке ЕС оборудованы исключительно инжекторами, что подтверждает их технологическое превосходство в контексте соответствия экологическим директивам.

Динамика разгона: карбюратор на низких оборотах

Карбюраторные системы демонстрируют свои сильные стороны в нижнем диапазоне оборотов двигателя благодаря механической природе подачи топлива. Формирование топливовоздушной смеси происходит под действием разрежения во впускном коллекторе без задержек на электронные расчеты, что обеспечивает мгновенную реакцию на педаль газа при трогании с места и движении на малых скоростях.

Эта особенность делает карбюратор предсказуемым в условиях городских пробок или при плавном старте, где важна чуткость к минимальному нажатию акселератора. Моментальный отклик особенно ценен на бездорожье или при буксировке тяжелых прицепов, когда требуется точное дозирование тяги без рывков или провалов мощности.

Оптимизация низовых характеристик

Качественная настройка карбюратора фокусируется на:

- Дроссельных заслонках – точная регулировка угла открытия синхронизирует подачу воздуха

- Жиклерах холостого хода – калибровка влияет на стабильность оборотов и плавность подхвата

- Ускорительном насосе – объем впрыска при резком открытии дросселя предотвращает "провалы"

Эти параметры требуют ручной юстировки, но после грамотной настройки обеспечивают:

- Линейное нарастание тяги с самых низов

- Отсутствие турбоямы или электронных задержек

- Стабильный холостой ход даже при холодном пуске

Для визуализации отличий:

| Параметр | Карбюратор (низкие обороты) | Инжектор (низкие обороты) |

| Время отклика | Мгновенное | Зависит от частоты опроса ДПДЗ |

| Стабильность холостого хода | При правильной настройке - высокая | Автоматическая коррекция РХХ |

| Чувствительность к нагрузке | Прямая механическая связь | Зависит от алгоритма ЭБУ |

Несмотря на архаичность конструкции, карбюратор сохраняет преимущество в долговременной тяговитости при постоянной нагрузке на малых оборотах, что критично для специализированной техники. Однако при переходе в средний диапазон оборотов его преимущества нивелируются ограниченными возможностями точной топливоподачи.

Моментная характеристика инжекторного двигателя

Инжекторный двигатель демонстрирует превосходную эластичность моментной характеристики благодаря электронному управлению впрыском топлива. Микропроцессорный блок непрерывно анализирует данные с датчиков (обороты, положение дросселя, температура воздуха, нагрузка) и мгновенно корректирует состав топливно-воздушной смеси для каждого цилиндра. Это обеспечивает плавное нарастание крутящего момента с низких оборотов и стабильную тягу до пиковых значений без характерных для карбюраторов "провалов".

В отличие от карбюратора, где разрежение и конструкция диффузоров жестко определяют момент на конкретных оборотах, инжектор оптимизирует крутящий момент во всем рабочем диапазоне. Управляемый впрыск исключает переобогащение или обеднение смеси при резком открытии дросселя, гарантируя линейное увеличение тяги без рывков. Динамическая коррекция угла опережения зажигания дополнительно стабилизирует крутящий момент при изменении нагрузки.

| Диапазон оборотов | Инжекторный двигатель | Карбюраторный двигатель |

|---|---|---|

| Низкие (1000–2500 об/мин) | Высокий крутящий момент, ровная тяга | Нестабильная тяга, провалы при нагрузке |

| Средние (2500–4500 об/мин) | Максимальный момент с "плато" оптимальной отдачи | Кратковременный пик момента |

| Высокие (свыше 4500 об/мин) | Плавное снижение момента без потерь | Резкое падение тяги, детонация |

Ключевые преимущества инжектора для моментной характеристики:

- Адаптивность к режимам работы: поддержание крутящего момента при холодном пуске, наборе скорости, маневрах обгона.

- Минимизация инерционности: отсутствие задержки на заполнение топливных каналов при резком ускорении.

- Устойчивость к внешним факторам: автоматическая компенсация влажности, плотности воздуха и перепадов температур.

Тюнинг карбюратора: увеличение производительности

Основная цель тюнинга – оптимизация топливно-воздушной смеси на всех режимах работы двигателя. Это достигается заменой штатных деталей на тюнинговые и точной регулировкой. Базовые работы включают установку фильтра нулевого сопротивления для улучшения воздухопритока, подбор жиклёров с увеличенной пропускной способностью и настройку поплавковой камеры.

Качественная доработка требует глубокого понимания принципов работы карбюратора и диагностики двигателя. Обязательно проверяется герметичность системы, состояние ускорительного насоса и угол опережения зажигания. Ошибки в подборе компонентов или регулировках приводят к перерасходу топлива, провалам в работе или детонации.

Ключевые этапы модернизации

- Анализ штатной конфигурации: Изучение маркировки жиклёров, диаметра диффузоров, типа дозирующей системы.

- Замена элементов: Установка спортивных жиклёров, модернизация распылителей, замена иглы ускорительного насоса.

- Диагностика и регулировка: Проверка уровня топлива в поплавковой камере, настройка винтов качества и количества смеси на холостом ходу под контролем газоанализатора.

Факторы успешного тюнинга

| Компонент | Влияние | Риски |

|---|---|---|

| Жиклёры главной дозирующей системы | Определяет состав смеси на средних и высоких оборотах | Слишком большие – переобогащение |

| Система холостого хода | Отвечает за стабильность работы и переходные режимы | Неправильная настройка – глохнет двигатель |

| Ускорительный насос | Устраняет провалы при резком нажатии на газ | Износ диафрагмы или форсунки – потеря реакции |

Внимание: Тюнинг требует обязательной последующей обкатки двигателя и контроля выхлопа на предмет правильного сгорания топлива. Для сложных работ, таких как замена дроссельных заслонок или переделка камеры, рекомендуется обращаться к специалистам.

Важно: Повышение производительности карбюратора всегда требует комплексной настройки впускного тракта и выхлопной системы для получения сбалансированного результата.

Чип-тюнинг инжектора: перепрошивка блока управления

Перепрошивка ЭБУ (электронного блока управления) позволяет модифицировать заводские программы, управляющие впрыском топлива, зажиганием и другими параметрами работы двигателя. Целью является оптимизация процессов для получения прироста мощности, крутящего момента или экономичности, недостижимых в стандартной конфигурации. Для выполнения требуется специальное оборудование и глубокое знание алгоритмов работы конкретной модели мотора.

Процесс чип-тюнинга подразделяется на этапы: диагностика исходных параметров двигателя, чтение текущей прошивки ЭБУ, внесение корректировок в карты топливоподачи, угла опережения зажигания, режимов работы турбины (если есть) и других переменных с последующей записью обновленного ПО. Важно учитывать состояние силового агрегата и качество используемого топлива, так как некорректные настройки могут привести к детонации или повышенному износу.

Ключевые особенности и последствия

- Преимущества: Прирост мощности (до 15-20%), улучшение динамики разгона, оптимизация расхода топлива при грамотной настройке, адаптация под нестандартные компоненты (воздушные фильтры, выхлоп).

- Риски: Потеря гарантии на авто, риск перегрева двигателя или повреждения катализатора при агрессивных настройках, нестабильная работа при низкокачественном тюнинге или отсутствии последующей адаптации.

- Требования: Исправное состояние двигателя (компрессия, топливная система), качественное топливо, обязательная установка более производительных свечей при существенном повышении мощности.

Совместимость карбюраторов с газобаллонным оборудованием

Карбюраторные двигатели обладают высокой совместимостью с газобаллонным оборудованием (ГБО) благодаря простоте механической конструкции. Газ (пропан-бутан или метан) подается через отдельный смеситель, установленный перед карбюратором, заменяя бензин в качестве основного топлива. Отсутствие сложной электроники делает процесс интеграции доступным даже для старых моделей автомобилей.

Ключевое преимущество ГБО на карбюраторах – экономия на топливе и увеличение моторесурса. Газ сгорает чище бензина, снижая нагар в цилиндрах и токсичность выхлопа. Низкое содержание примесей уменьшает износ топливной системы, а более высокое октановое число газа минимизирует детонацию.

Особенности настройки и эксплуатации

- Специфика запуска: Прогрев двигателя обычно производится на бензине, автоматический переход на газ возможен при температуре редуктора +30°C.

- Регулировка: Требуется ручная калибровка состава смеси при сезонных сменах топлива и коррекция угла опережения зажигания.

- Риски: Обратные хлопки при износе двигателя или некорректной настройке, возможная потеря 5-10% мощности.

- Адаптация ГБО: Используются редукторы 2-го поколения с вакуумным управлением и механическими дозаторами.

При грамотном монтаже и регулярном обслуживании (чистка карбюратора, замена фильтров) система демонстрирует надежность. Для стабильной работы критична исправность клапанов диафрагмы карбюратора и герметичность впускного тракта.

Интеграция ГБО с электронным впрыском топлива

При переходе на газовое топливо инжекторные системы демонстрируют принципиальные преимущества перед карбюраторными. Механический карбюратор требует ручной настройки газового оборудования через жиклёры, что сопряжено с неточностью регулировок, перерасходом топлива и частой коррекцией при смене сезона. В инжекторе же электронный блок управления (ЭБУ) двигателя позволяет реализовать программное управление газовыми форсунками с точной дозировкой топлива.

Современные ГБО 4-го и 5-го поколений проектируются исключительно для интеграции с электронными системами впрыска. Они используют отдельный газовый контроллер, синхронизированный с ЭБУ двигателя через диагностический разъём OBD-II. Это обеспечивает мониторинг параметров в реальном времени: положение дроссельной заслонки, обороты двигателя, нагрузка, температура газа и бензина. На основе этих данных автоматически корректируется газоподача, сохраняя оптимальный состав топливно-воздушной смеси.

Ключевые технические особенности

- Эмуляция штатных компонентов: Газовый контроллер заменяет сигналы бензиновых форсунок и лямбда-зондов, предотвращая ошибки Check Engine.

- Редукторы с электронной регулировкой: Поддерживают постоянное давление газа независимо от нагрузки, компенсируя изменения температуры.

- Обратная связь по данным AFR: Корректировка подачи газа по сигналам широкополосных кислородных датчиков для соответствия экологическим нормам Евро-5/6.

| Аспект | Карбюратор | Электронный впрыск |

|---|---|---|

| Автоматизация регулировок | Ручная корректировка | Адаптивное ПО контроллера |

| Расход топлива | Выше на 15-20% | Сопоставим с бензиновым |

| Диагностика неисправностей | Визуальная/эмпирическая | Чтение кодов ошибок через OBD |

Переход на газовый режим происходит бесшумно – водитель не ощущает перепадов мощности благодаря синхронизации впрыска. При критических сбоях (например, замерзание редуктора) система мгновенно возвращается на бензин, что исключает остановку двигателя. Однако исправность штатных датчиков (ДПДЗ, ДПКВ, ДМРВ) становится обязательным условием стабильной работы – их неисправности блокируют корректную адаптацию газа.

Срок службы карбюратора без капитального обслуживания

Срок исправной работы карбюратора без капремонта (капитального ремонта или замены изношенных деталей) является величиной переменной. Он напрямую зависит от множества факторов эксплуатации и качества самого устройства. Даже два идентичных карбюратора на похожих автомобилях могут выйти из строя с существенной разницей во времени.

Отсутствие плановых чисток и регулировок неизбежно сокращает ресурс. Автолюбитель может годами эксплуатировать машину без видимых проблем, но постепенно накапливающийся износ и загрязнения в конечном итоге приведут к необходимости снятия узла для серьёзной работы.

Факторы, влияющие на ресурс

- Качество топлива: Главный враг. Низкое качество бензина (примеси, вода, большое количество смол) приводит к быстрому засорению жиклёров, каналов, образованию налёта в поплавковой камере.

- Состояние воздушного фильтра: Несвоевременная замена пропускает пыль, оседающую внутри карбюратора и действующую как абразив на подвижные части (оси дросселей).

- Стиль вождения: Постоянные короткие поездки на "холодном" двигателе способствуют образованию конденсата и отложений. Резкие старты и остановки больше нагружают механизмы.

- Условия эксплуатации: Повышенная запыленность воздуха, высокая влажность, экстремальные температуры сокращают срок.

- Качество изготовления и материалы: Карбюраторы разных производителей и моделей изначально имеют разный запас прочности и устойчивость к износу (особенно оси дроссельных заслонок, шток ЭПХХ/ХХ, ускорительного насоса, материал прокладок/диафрагм).

- Регулярность простого ТО: Внешние чистки и визуальный осмотр помогают раньше выявить утечки воздуха/топлива.

Ориентировочный срок службы

Приведённые цифры усредненные и сильно зависят от упомянутых факторов:

| Условия эксплуатации | Ориентировочный пробег до вероятного капремонта |

| Идеальные условия (качественный бензин, чистый воздух, длительные поездки) | 80 000 - 150 000+ км |

| Средние городские условия (с пробками, обычный бензин) | 40 000 - 80 000 км |

| Жёсткие условия (плохое топливо, высокая запылённость, частые простои, агрессивная езда) | 20 000 - 40 000 км |

| Экстремально тяжёлые или полное отсутствие минимального ТО (даже очистки снаружи) | Менее 20 000 км |

Важно: Узел может потребовать ремонта (например, заглохание на ХХ, провалы при разгоне, утечки) значительно раньше указанных пробегов, если ключевые факторы (особенно топливо и воздушный фильтр) негативны. Длительный простой автомобиля также часто становится причиной залипания элементов и высыхания диафрагм.

Ресурс инжекторных форсунок в зависимости от топлива

Ресурс инжекторных форсунок критично зависит от химического состава и чистоты используемого топлива. Основные факторы сокращения срока службы – механические примеси, высокое содержание серы, смолистые отложения и вода. Качество горючего напрямую влияет на интенсивность загрязнения распылителей и калибровочных каналов.

При использовании стандартного бензина АИ-92/95 ресурс форсунок составляет 100 000–150 000 км, но может сократиться до 30 000–50 000 км при регулярной заправке низкокачественным топливом. Для дизельных систем критичны парафинизация солярки при низких температурах и абразивное воздействие твердых частиц.

Факторы влияния топлива на ресурс

| Тип топлива | Основные риски | Типичный ресурс | Способы защиты |

|---|---|---|---|

| Бензин премиум (АИ-98, Euro-5+) |

Минимальные отложения, сохранение калибровки | 120 000 – 200 000 км | Замена фильтров каждые 15 000 км |

| Бензин эконом (АИ-80/92) |

Образование лакообразных отложений, закоксовка | 50 000 – 100 000 км | Применение моющих присадок каждые 7 000 км |

| Дизель зимний | Кристаллизация парафинов, закупорка распылителей | 80 000 – 130 000 км | Обязательное использование антигелей |

| Биотопливо (E10, E85) |

Коррозия компонентов, повышенная гигроскопичность | 60 000 – 90 000 км | Регулярная ультразвуковая чистка каждые 30 000 км |

Наибольшее разрушающее воздействие оказывает содержание воды в горючем: 0.5% влаги сокращает ресурс дизельных форсунок на 40–50% из-за кавитационной эрозии. Для продления срока службы обязательна установка сепараторов с функцией водоотделителя.

Виброустойчивость карбюраторной системы

Карбюраторная топливная система отличается высокой механической устойчивостью к вибрациям благодаря своей простоте и отсутствию чувствительной электроники. Основные рабочие элементы – жиклёры, поплавковая камера и механические заслонки – жёстко закреплены в корпусе и не требуют точной синхронизации сигналов. При тряске вибрации практически не влияют на процесс смесеобразования.

Физическая связь между дроссельной заслонкой и приводом у карбюраторов исключает риск потери управления из-за сбоев в "мозгах" автомобиля. В условиях нестабильной работы двигателя (например, на бездорожье) это даёт предсказуемость и надёжность. Крупные частицы грязи или водяные пробки реже полностью парализуют систему: топливные каналы карбюратора легче прочистить механически даже в полевых условиях.

Сравнение уязвимых элементов

| Фактор вибрации | Карбюраторная система | Инжекторная система |

|---|---|---|

| Датчики положения | Отсутствуют | Риск сбоя показаний |

| Электрические контакты | Минимальное количество | Окисление/разъединение |

| Гидравлические удары | Гаснут в поплавковой камере | Влияют на форсунки |

Ключевые преимущества при вибрациях:

- Нет зависимости от качества напряжения бортовой сети

- Широкие топливные каналы устойчивы к деформациям

- Самотечная подача топлива сохраняет работоспособность даже при негерметичности соединений

Надежность электронных компонентов инжектора при вибрациях

Электронный блок управления (ЭБУ) и датчики инжекторной системы имеют преимущество в конструкции: отсутствие подвижных механических деталей (в отличие от карбюратора) теоретически повышает устойчивость к вибрациям. Компоненты закрепляются на жестких креплениях с демпфирующими элементами, а печатные платы защищены герметичными корпусами.

Однако вибрационная нагрузка остается критическим фактором: пайка микросхем, контакты разъемов и проводка могут деградировать при длительном воздействии. Микровибрации вызывают микротрещины в пайке, что приводит к обрывам цепей. Особенно уязвимы элементы вблизи двигателя – датчик положения коленвала, топливные форсунки.

Риски и решения

- Контакты и разъемы: коррозия и расшатывание соединений – основной источник отказа. Используются фиксаторы и влагозащищенные колодки.

- Проводка: перетирание изоляции о кузов. Применяется дополнительная фиксация хомутами и термостойкие материалы.

- Давление топлива: вибрации влияют на регулятор давления и топливную рампу. Компенсируется жестким креплением и виброгасящими прокладками.

Прогрессивные технологии (например, обливка плат компаундом) и тестирование на вибростендах обеспечивают ресурс, сопоставимый с карбюратором. При грамотной установке инжектор демонстрирует сбалансированный показатель надежности даже в жестких условиях.

Установка карбюратора на старые автомобили: нюансы

Замена или установка карбюратора на классические модели требует учёта конструктивных особенностей двигателя. Специфика впускного коллектора, расположение топливных магистралей и тип механического привода дроссельной заслонки напрямую влияют на совместимость. Несоответствие посадочных фланцев или геометрии каналов гарантированно вызовет подсос воздуха и нарушение смесеобразования. Следует использовать оригинальные прокладки и термоизоляционные шайбы для предотвращения перегрева топлива, что критично для карбюраторных систем.

Регулировка остаётся ключевым этапом: базовые настройки холостого хода и переходных режимов выставляются винтами качества и количества смеси, но калибровку жиклёров (главных и холостых) проводят с оглядкой на степень износа мотора. Для изношенных двигателей часто требуется обогащение смеси за счёт увеличения пропускной способности топливных жиклёров на 15–20% от номинала. Параллельно проверяют работу ускорительного насоса и экономайзера мощностных режимов.

- Подбор модели карбюратора: ДААЗ, Solex или Weber должны соответствовать объёму и степени форсировки мотора. Универсальные образцы (типа "Озон") требуют индивидуальной доработки жиклёров.

- Синхронизация (для 2-камерных): пропускная способность обеих камер контролируется мерными колбами, разрежение на каналах не должно различаться более чем на 5%.

- Внешние компоненты: обязательная установка топливного фильтра тонкой очистки перед входным штуцером и проверка герметичности вакуумных трубок.

Ограничения при самостоятельном монтаже

| Риск | Причина | Решение |

| Переобеднение смеси | Некорректная работа экономайзера | Замена диафрагмы, калибровка пружины |

| Затопление поплавковой камеры | Износ игольчатого клапана или деформация поплавка | Ревизия узла, настройка уровня топлива |

- Проверьте состояние впускного коллектора: трещины или деформация фланца нарушат герметичность.

- Используйте термостойкий герметик только на стыке коллектора с ГБЦ – контакт с бензином недопустим.

- После установки выполните прогрев двигателя до рабочей температуры перед финальной регулировкой винтами холостого хода.

Замена карбюратора на инжектор: сложности переоборудования

Замена карбюраторной системы питания на инжекторную (инжекцию) – это не просто установка новой детали, а комплексная доработка автомобиля. Она требует глубокого понимания обеих систем, навыков работы с автоэлектрикой и программированием, а также значительных финансовых и временных затрат. Смысл этой процедуры есть обычно только в случае серьезного тюнинга двигателя, требующего точной дозировки топлива, или при переводе очень старого автомобиля на современные нормы экологии.

Сам монтаж топливной рейки с форсунками вместо карбюратора часто не является самой большой трудностью, хотя и требует точной подгонки и подбора узлов. Главные сложности лежат в сфере установки и настройки электронного блока управления (ЭБУ), который является "мозгом" инжекторной системы. Для его работы необходима установка целого ряда датчиков (ДМРВ/ДАТС, ДПДЗ, ДПКВ, ДТОЖ, лямбда-зонд, датчик детонации и др.), прокладка новой электропроводки по всему подкапотному пространству и салону, монтаж современных элементов зажигания, а также замена бензобака или установка электрического бензонасоса с соответствующей топливной магистратурой.

Ключевые сложности и этапы:

- Электроника и датчики:

- Установка всех необходимых датчиков в строго определенные места (часто для этого требуется сверление и врезка в блок двигателя, ГБЦ, впускной коллектор, выхлопную систему).

- Прокладка новой проводки датчиков и форсунок к ЭБУ. Качественная изоляция и маршрутизация жгутов жизненно важны для надежной работы.

- Выбор и настройка ЭБУ:

- Подбор подходящего блока управления (родной, универсальный). Настройка ЭБУ (чип-тюнинг) под конкретный двигатель, топливо и установленные датчики - самый важный и сложный этап. Требует специального оборудования и знаний.

- Топливная система:

- Замена бензонасоса на электрический (часто требует установки в бак или на раму), подбор насоса нужной производительности.

- Прокладка новой подающей и обратной топливных магистралей, устойчивых к давлению современных систем (обычно 3-4 бар).

- Монтаж топливной рампы с форсунками.

- Установка топливного фильтра тонкой очистки.

- Система зажигания:

- Замена карбюраторного трамблера на современный модуль зажигания или индивидуальные катушки. Укладка высоковольтных проводов.

- Впуск и воздуховод:

- Изготовление или подбор нового впускного коллектора с фланцем под дроссельную заслонку.

- Монтаж воздушного фильтра, корпуса воздухозаборника, патрубков.

- Бюрократия и стоимость:

- Высокая стоимость работ и комплектующих (под ключ может превосходить стоимость самого старого автомобиля).

- Необходимость официального оформления изменений в конструкции в ГИБДД (СБКТС, внесение в ПТС), что может быть сложной и долгой процедурой.

| Аспект | Карбюратор (ПО) | Инжектор (ПО) |

|---|---|---|

| Сложность уст. на карб. мотор | Простая замена | Очень сложная переделка |

| Стоимость компонентов | Низкая | Очень высокая |

| Требуемые навыки | Механика | Механика + Электрика + Программирование |

| Время переоборудования | Часы | Дни/Недели |

| Юридическое оформление | Не требуется | Требуется, сложно |

Доступность запчастей для карбюраторов разных марок

Карбюраторные системы имеют неоспоримое преимущество перед инжекторными с точки зрения доступности запчастей в целом. Простота конструкции, десятилетия использования и массовость производства сделали основные компоненты карбюраторов легкодоступными и недорогими.

Однако доступность конкретных деталей сильно варьируется в зависимости от марки и модели карбюратора. Отечественные производители и ряд импортных моделей обладают отличной ремонтопригодностью, тогда как многие специфичные импортные карбюраторы могут стать проблемой.

Ситуация с запчастями выглядит следующим образом:

- Советские/Российские Марки (ДААЗ, К, К-126, К-135):

- Характеризуются исключительной доступностью абсолютно всех деталей.

- Новые детали: широкий выбор стопроцентно доступных ремкомплектов, игл, прокладок, жиклеров, корпусов поплавковых камер прямо с заводов и у любых авторазборщиков.

- Детали б/у: ввиду массовости производства найти бывшую в употреблении деталь не составляет труда.

Некоторые Импортные Марки и модели с высокой популярностью:

Марки вроде Solex на многих французских автомобилях, Weber на европейских авто разных марок, Stromberg или SU на британских машинах, а также японские карбюраторы от Nikki или Hitachi на старых азиатских авто продолжают оставаться довольно распространенными их владельцы часто обмениваются опытом и имеют источники приобретения как новых так и б/у запчастей.

Для импортных карбюраторов проблема поиска компонентов выглядит по иному:

- Сложность поиска: Наиболее остро данная проблема проявляется при работе со специфичными моделями карбюраторов которыми оснащались ограниченные производственные партии или уже несуществующие автомобильные концерны.

- Особенности:

- Проблемные Типы: Такие как карбюраторы двухкамерные конструкции сторонних британских брендов помимо SU или карбюраторы от силовых агрегатов Дизеля функция которых заключается в подготовке горючего.

- Ключевые Элементы: Если рассуждать о механизме холостого хода коррозия жиклера который регулирует холостой ход или элемент электромагнитный запорного клапана то их приобретение превращается в долгий процесс поиска нужного поставщика запчастей.

- Источники: В качестве выхода из создавшейся ситуации такие элементы можно приобрести исключительно посредством специализированной торговли редкими запчастями либо интернет аукционов где цена может быть сильно завышенной также не исключен вариант проведения восстановительных мероприятий в мастерских специализирующихся на этом.

- Альтернатива: Возможен третий вариант замены поврежденного карбюратора на более распространенный аналог с доступными деталями при условии что такая процедура технически осуществима.

| Тип Карбюратора | Доступность Запчастей |

|---|---|

| Советские / Российские (ДААЗ, К/К-серии) | Очень высокая. Все детали доступны новыми и б/у. |

| Популярные Импортные (Weber, Solex, SU, Zenith) | От средней до высокой. Основные детали доступны, но возможны трудности с узкоспецифичными компонентами старых моделей. |

| Эксклюзивные / Малораспространенные Импортные | Низкая до очень низкой. Поиск критически важных компонентов затруднен и дорог. |

Рынок комплектующих для инжекторных систем

Отрасль комплектующих для инжекторных систем питания отличается высокой динамикой, обусловленной как распространением электронных систем управления двигателем, так и постепенным старением большого парка инжекторных автомобилей. Основу рынка формируют компоненты топливной системы, датчики и элементы электронного блока управления, причем спрос коррелирует с необходимостью диагностики и замены изношенных узлов.

Глобализация цепочек поставок привела к преобладанию предложения от азиатских производителей бюджетных аналогов оригинальных деталей, что существенно повлияло на ценовую доступность ремонта. При этом сохраняется устойчивый сегмент европейских и американских брендов, чья продукция позиционируется как высококачественная альтернатива OEM при больших пробегах или эксплуатации в экстремальных условиях.

Ключевые категории товаров

- Топливная аппаратура: Форсунки электрического типа (механические и пьезоэлектрические), топливные насосы (модульные, погружные), регуляторы давления

- Датчики: Массового расхода воздуха (ДМРВ), положения дроссельной заслонки (ДПДЗ), кислорода (лямбда-зонды), детонации, температуры охлаждающей жидкости

- Управляющая электроника: Контроллеры (ЭБУ), реле бензонасоса, жгуты проводов

| Тип компонента | Средний ресурс | Тренды заменяемости |

|---|---|---|

| Электрические форсунки | 80-150 тыс. км | Комплектная замена инжекторов и чистка рампы |

| Датчики кислорода | 50-100 тыс. км | Растет доля универсальных ASD-зондов |

| Топливные насосы | 120-200 тыс. км | Замена модулей вместо ремонта стартера |

Современным трендом стал рост совместимых неоригинальных деталей direct-fit, требующих минимальных настроек при установке. Параллельно усиливается сегмент восстановленных компонентов (особенно ЭБУ и форсунок) с гарантиями до 2 лет. Техническая сложность диагностики стимулирует спрос на комплексные сервисные решения: от программного перепрошивания контроллеров до профессиональной ультразвуковой очистки инжекторов.

Применение карбюраторов в спецтехнике и мототехнике

Несмотря на массовый переход автомобилей на инжекторные системы, карбюраторы сохраняют позиции в сегменте спецтехники: сельскохозяйственных комбайнов, бензопил, генераторов и мотоблоков. Их главные козыри – ремонтопригодность в полевых условиях и неприхотливость к качеству топлива, что критично при работе с низкооктановым бензином или при значительных перепадах температур. Конструктивная простота позволяет быстро устранить засор или заменить диафрагму без специализированного оборудования.

В мотоциклетной отрасли карбюраторы доминируют в бюджетных и классических моделях (особенно в off-road технике и скутерах), а также в двигателях малого объема. Легкость настройки под индивидуальные требования гонщика и устойчивость к вибрациям делают их предпочтительными для эндуро, кроссовых мотоциклов и мопедов. Отсутствие зависимости от электросети дополнительно повышает надежность в экстремальных условиях эксплуатации, где электронные системы уязвимы.

Ключевые причины востребованности карбюраторов

- Устойчивость к загрязнениям – Требуют минимум фильтрации топлива по сравнению с точными форсунками инжектора.

- Адаптация к нестандартным условиям – Корректировка смеси винтами доступна без диагностического ПО.

- Стоимостное преимущество – Цена производства и обслуживания ниже электронных аналогов на 20-40%.

| Категория техники | Примеры моделей с карбюраторами |

|---|---|

| Сельхозтехника | Мотоблоки «Нева», генераторы Huter, культиваторы Patriot |

| Мотоциклы | Honda XR250, Yamaha TTR230, ИЖ «Юпитер», скутеры Alpha |

Перспективы развития инжекторных систем в электромобилях

В чисто электрических автомобилях, использующих тяговые аккумуляторы, классические инжекторные системы для впрыска топлива отсутствуют – здесь нет двигателя внутреннего сгорания. Принципиальным отличием является полностью электрическая силовая установка, которая не требует подачи жидкого топлива или смесеобразования.

Однако разработчики рассматривают инжекторные технологии для других критически важных систем электромобилей. Наибольший интерес представляют: водородные топливные элементы, где прецизионный впрыск водорода и кислорода заменяет традиционное сжигание топлива, и системы термоменеджмента аккумуляторных батарей. В последнем случае форсунки могут обеспечить точное распределение хладагента в усложненных контурах охлаждения для эффективного поддержания температурного режима элементов высоковольтных аккумуляторов, что напрямую влияет на их ресурс и безопасность.

Направления эволюции

- Топливные элементы: Развиваются сверхточные инжекторы для водорода и кислорода, работающие при экстремальных давлениях и обеспечивающие мгновенную реакцию на изменение нагрузки. Увеличивается КПД процесса генерации электричества.

- Батарейные системы: Форсунки используются в гибридных системах охлаждения (воздух/жидкость/холодные пластины), управляя потоками для минимизации температурного градиента внутри батарейного блока.

- Новые задачи: Возможно применение инжекторов для локальных противопожарных систем внутри батарейных отсеков современными огнегасящими составами.

| Область применения | Принцип действия |

|---|---|

| Аккумуляторные блоки (термоконтроль) | Создание эффективных микрофлюидных каналов для хладагента |

| Водородные топливные элементы | Дозированная подача газов для химической реакции |

Список источников

При подготовке материалов о сравнении топливных систем автомобилей использовались авторитетные технические ресурсы, учебные пособия и профильные издания. Основной акцент сделан на принципах работы, эксплуатационных характеристиках и историческом развитии инжекторных и карбюраторных систем.

Для анализа применены источники, содержащие данные о диагностике, экономичности и экологических параметрах обеих систем. Ключевыми критериями отбора стали научная достоверность и практическая применимость информации в контексте современных автомобильных технологий.

Техническая литература и справочники

- "Системы впрыска бензиновых двигателей" Олег Медведь (изд. За рулём)

- "Автомобильные двигатели" Владимир Ротенберг (учебник для вузов)

- Справочник инженера-автотехника под ред. П.В. Григорьева

Специализированные статьи

- "Эволюция топливоподачи: от карбюратора к Common Rail" – журнал Автопанорама, №7/2020

- "Карбюратор vs Инжектор: мифы и реальность" – электронный журнал Двигатель, раздел "История техники"

- "Диагностика неисправностей систем питания ДВС" – сборник статей НТЦ Автодиагностика

Официальные материалы

- Техническая документация Бош "Системы впрыска K-Jetronic и KE-Jetronic"

- Стандарты Евро-5 по экологическим требованиям к выбросам ДВС (раздел "Бензиновые двигатели")

- Учебные модули НАМИ "Конструктивные особенности карбюраторов Солекс"