Исправный компрессор кондиционера Приоры — прохлада в салоне всегда

Статья обновлена: 01.03.2026

Жара в салоне превращает любую поездку на Приоре в испытание. Спасительная прохлада кондиционера – не роскошь, а необходимость для комфортного вождения.

Центр этой системы – компрессор. Именно он создает давление хладагента, обеспечивая эффективное охлаждение воздуха. Без исправного компрессора кондиционер превращается в бесполезный вентилятор.

Для владельцев Приоры понимание работы этого узла, признаков его неисправности и правил выбора нового агрегата критически важно. От состояния компрессора напрямую зависит ваш комфорт за рулем в любую погоду.

Конструктивные особенности компрессора Приоры

Компрессор кондиционера Приоры относится к аксиально-поршневому типу с наклонной шайбой. Основу конструкции составляют цилиндры с поршнями, расположенные параллельно валу привода. Угол наклона шайбы автоматически регулируется в зависимости от давления в системе, что позволяет изменять рабочий объем и производительность агрегата без отключения привода.

Корпус выполнен из алюминиевого сплава с интегрированными клапанами всасывания и нагнетания. На валу установлен шкив с электромагнитной муфтой, которая обеспечивает передачу крутящего момента от двигателя только при включении кондиционера. Герметичность системы поддерживается двойными сальниками и уплотнительными кольцами из фторкаучука.

Ключевые элементы и их функции

- Регулирующий клапан: контролирует давление хладагента путем изменения угла наклона шайбы

- Предохранительный клапан: аварийный сброс давления при превышении 30-35 бар

- Электромагнитная муфта: передает вращение на вал компрессора при подаче 12В на катушку

- Масляный канал: обеспечивает циркуляцию компрессорного масла PAG в системе

- Датчик давления: блокирует работу компрессора при критических значениях

Типы компрессоров: поршневой vs роторный

Поршневой компрессор использует возвратно-поступательное движение цилиндров для сжатия хладагента. В нём кривошипно-шатунный механизм преобразует вращение шкива в перемещение поршней, создавая необходимое давление. Такие модели отличаются простотой конструкции и ремонтопригодностью, но подвержены вибрациям из-за подвижных элементов.

Роторный (лопастной) компрессор работает за счёт эксцентричного вращения ротора с подвижными лопатками в овальной камере. Лопасти разделяют зоны всасывания и нагнетания, сжимая фреон без импульсных нагрузок. Этот тип обеспечивает плавную работу с минимальным шумом, но чувствителен к загрязнению масла и сложнее в восстановлении при поломках.

Ключевые отличия в эксплуатации на Lada Priora

![]()

Эффективность и ресурс:

- Поршневой: Высокая ремонтопригодность (замена колец, клапанов), но повышенный износ трущихся деталей. Средний ресурс – 150–200 тыс. км.

- Роторный: Меньше вибраций, стабильная производительность на высоких оборотах. Ресурс зависит от чистоты системы (до 250 тыс. км), но при заклинивании требует замены.

Особенности обслуживания:

| Критерий | Поршневой | Роторный |

|---|---|---|

| Чувствительность к маслу | Умеренная | Критичная (требует VDL-12) |

| Устойчивость к гидроудару | Средняя | Низкая |

| Стоимость ремонта | Доступный капремонт | Чаще замена узла |

Шумность: Роторные модели тише на 15–20% за счёт отсутствия резких нагрузок. Для Приоры с базовой шумоизоляцией это существенно влияет на комфорт.

Как определить первую неисправность компрессора

Первым тревожным сигналом обычно становится ослабление холодного потока воздуха из дефлекторов при работающем кондиционере. Водитель замечает, что температура в салоне перестает достигать привычной прохлады, несмотря на установку минимальных значений и максимальной скорости вентилятора. При этом посторонних шумов или вибраций на начальной стадии может не наблюдаться.

Вторым характерным признаком служит появление кратковременных циклов включения/выключения компрессора (чаще 1 раза в 10-15 секунд). Это особенно заметно по щелчкам муфты под капотом и пульсации холодного воздуха. Такое поведение часто указывает на падение давления в системе из-за утечки хладагента или неисправности датчиков.

Ключевые симптомы для диагностики

- Посторонние звуки при включении: скрежет, гул или стук в районе шкива компрессора при активации системы.

- Следы масла на узле: масляные подтёки или грязные потёки на корпусе компрессора или патрубках.

- Проблемы с приводом: проскальзывание ремня, визг из-под капота при запуске кондиционера.

| Сопутствующие проявления | Возможная причина |

| Конденсат не образуется под автомобилем | Полная утечка хладагента |

| Запах гари в салоне | Перегрев компрессора или износ подшипника |

| Лампа давления хладагента на панели | Низкий уровень фреона или неисправность датчика |

Важно: При появлении первых симптомов немедленно прекратите использование кондиционера. Эксплуатация неисправного компрессора может привести к заклиниванию узла, обрыву ремня и повреждению других компонентов системы охлаждения двигателя.

Причины утечки хладагента через компрессор

Основной причиной утечки фреона через компрессор кондиционера на Приоре является повреждение уплотнительных элементов. Сальник вала (основное торцевое уплотнение) изнашивается из-за постоянного вращения и трения, особенно при недостатке смазки или попадании абразивных частиц. Это приводит к образованию микротрещин и потере герметичности в месте выхода приводного вала.

Коррозия корпуса компрессора также провоцирует утечки – алюминиевые сплавы уязвимы к электрохимической коррозии при контакте с влагой и реагентами. Особенно критичны зоны крепления трубопроводов и фланцев: ослабление соединений или деформация прокладок под воздействием вибраций и перепадов температур нарушают герметичность системы.

Дополнительные факторы риска

- Механические повреждения: Трещины на корпусе из-за ударов камнями или ДТП.

- Износ клапанов: Деформация тарельчатых клапанов вызывает неплотное прилегание седла.

- Некорректное обслуживание:

- Использование несовместимых масел или хладагентов,

- Превышение давления в системе из-за перезаправки.

| Критичный симптом | Следствие |

| Масляные потёки на корпусе компрессора | Смесь хладагента и масла просачивается через сальник |

| Быстрая потеря производительности системы | Снижение уровня фреона ниже допустимого |

Важно: Постоянная работа с низким уровнем хладагента вызывает перегрев компрессора и его полное разрушение. При обнаружении утечки необходима срочная диагностика с применением УФ-красителя или течеискателя.

Последствия работы с низким уровнем масла в системе

Масло в компрессоре кондиционера выполняет три ключевые функции: смазывает подвижные детали, отводит избыточное тепло и герметизирует зазоры между компонентами. При недостаточном количестве смазочного материала эти процессы нарушаются, создавая критические условия для работы узла.

Систематическая эксплуатация с дефицитом масла провоцирует цепную реакцию повреждений. Последствия затрагивают не только компрессор, но и сопряженные элементы холодильного контура, что влечет за собой полный выход системы из строя и значительные финансовые затраты на восстановление.

Ключевые риски и их последствия

- Заклинивание ротора: Недостаток смазки вызывает сухое трение в подшипниках и между пластинами ротора. Перегрев приводит к деформации металла и механическому заеданию вала.

- Разрушение уплотнителей: Сальники и прокладки теряют эластичность без масляной пленки. Результат – утечки хладагента и самого масла через поврежденные зоны.

- Перегрев клапанной группы: Повышенное трение в нагнетающих клапанах из-за отсутствия охлаждения. Деформация пластин вызывает падение производительности и скачки давления в магистралях.

- Загрязнение контура: Абразивная металлическая стружка от изношенных деталей циркулирует по системе. Забивает ТРВ (терморегулирующий вентиль) и осушитель, нарушая циркуляцию фреона.

| Компонент | Тип повреждения | Косвенный эффект |

|---|---|---|

| Подшипники вала | Задиры, оплавление | Обрыв приводного ремня |

| Поршневая группа | Царапины цилиндров | Падение давления хладагента |

| Магнитная муфта | Перегрев обмотки | Отказ включения компрессора |

Катастрофический износ требует полной замены компрессора и промывки магистралей. Игнорирование признаков масляного голодания (металлический стук, снижение холодопроизводительности) ускоряет выход узла из строя в 3-4 раза по сравнению с нормальными условиями эксплуатации.

Диагностика муфты включения компрессора

Муфта компрессора кондиционера Приоры выполняет критически важную функцию – передаёт крутящий момент от двигателя на шкив компрессора при подаче напряжения на электромагнитную катушку. Её неисправность мгновенно отражается на работе системы: кондиционер перестаёт охлаждать воздух либо включается с характерными проблемами. Типичные признаки неполадок включают отсутствие холода при активации кнопки "А/С", посторонние шумы (скрежет, стук) из подкапотного пространства, а также визуально заметное проскальзывание или полную неподвижность прижимной пластины муфты при работающем двигателе.

Проверку муфты начинают с визуального осмотра: оценивают целостность пластины, пружины и шкива, отсутствие масляных потёков и следов механического износа (трещины, сколы). Особое внимание уделяют зазору между прижимным диском и шкивом компрессора – он должен составлять 0,3–0,6 мм. Увеличенный зазор указывает на износ фрикционной накладки или ослабление пружины, что требует регулировки или замены узла.

Методы проверки электрической части и механических компонентов

Диагностика электромагнитной катушки:

- Отсоедините электрический разъём муфты.

- Измерьте мультиметром сопротивление катушки (норма: 3,5–5 Ом при +20°C).

- Значение ниже 3 Ом свидетельствует о межвитковом замыкании, обрыв (бесконечность) – о повреждении обмотки.

Проверка подачи напряжения:

- Подключите тестовую лампу к разъёму муфты при включённом зажигании и активированном кондиционере.

- Отсутствие свечения подтверждает проблемы в цепи управления (предохранитель, реле, датчики давления, ЭБУ).

| Симптом | Возможная причина |

| Муфта не срабатывает, напряжение есть | Сгоревшая катушка, заклинивание подшипника шкива, критический износ |

| Муфта включается, но проскальзывает | Износ фрикционной накладки, ослабление пружины, низкое давление хладагента |

| Постоянный гул при вращении | Износ подшипника шкива, требующий замены |

Важно: При выявлении неисправности муфты или подшипника шкива рекомендуется замена всего узла в сборе. Попытки ремонта (напайка накладки, замена подшипника) часто приводят к повторному отказу из-за высоких нагрузок и требований к балансировке. После замены обязательна проверка работоспособности системы и уровня хладагента.

Замена подшипника шкива компрессора своими руками

Потребуется снять компрессор кондиционера с автомобиля, предварительно отключив клеммы АКБ и стравив хладагент через сервисный клапан. Отсоедините электрический разъем, трубки магистралей (закройте отверстия заглушками) и демонтируйте крепежные болты кронштейна двигателя. Снятый компрессор тщательно очистите от грязи перед разборкой.

Зафиксируйте шкив стопорным инструментом или через монтажные отверстия, открутите центральную гайку храповым ключом. Снимите стопорное кольцо съемником, затем демонтируйте шкив с помощью съемника. Извлеките старый подшипник, используя пресс или съемник, очистите посадочное место от остатков смазки и загрязнений.

Сборка и установка

Новый подшипник запрессуйте в шкив с помощью оправки, равномерно распределяя усилие. Смажьте посадочную поверхность компрессора термостойкой смазкой. Установите шкив, закрепите стопорное кольцо и затяните центральную гайку с моментом 25–30 Н·м. При монтаже компрессора соблюдайте последовательность:

- Наживите крепежные болты кронштейна без затяжки.

- Подсоедините магистрали кондиционера и электрический разъем.

- Затяните болты крепления с моментом 22–25 Н·м.

Обязательно заправьте систему хладагентом на СТО. Проверьте работу компрессора на холостом ходу и под нагрузкой – шкив должен вращаться без вибрации и посторонних шумов.

Правила заправки системы после замены компрессора

После установки нового компрессора критически важно провести глубокий вакуумирование системы для удаления воздуха и влаги. Подключите вакуумный насос к сервисным портам, создайте разрежение не менее 750 мм рт. ст. и удерживайте его 30-45 минут. Это предотвратит образование кислот в контуре и повреждение компонентов.

Заправку хладагентом выполняйте строго через весы, контролируя массу фреона в соответствии с техническими требованиями Приоры (обычно 550-650 грамм R134a). Избегайте перезаправки – избыток давления вызовет перегрев компрессора и утечки в магистралях. Обязательно используйте новый осушитель-ресивер, устанавливаемый перед вакуумированием.

Контрольные операции после заправки

- Запустите двигатель на 1500 об/мин с включенным кондиционером на максимум

- Проверьте:

- Температуру воздуха из дефлекторов: должна опуститься до +4...+8°C за 5-7 минут

- Давление в магистралях: низкого давления – 1.5-2.5 бар, высокого – 12-18 бар

- Осмотрите узлы на герметичность с УФ-лампой при наличии красителя в системе

| Параметр | Нормальное значение | Риск отклонения |

|---|---|---|

| Масса хладагента | 550-650 г | Снижение эффективности / гидроудар |

| Время вакуумирования | ≥30 минут | Коррозия компонентов |

| Перепад температур | >8°C между магистралями | Неисправность ТРВ или засор |

Используйте только сертифицированный фреон – контрафакт содержит метанол, разрушающий уплотнения. При первом запуске убедитесь в отсутствии посторонних шумов компрессора: гул или стуки указывают на неправильный монтаж. После заправки сохраняйте чек с указанием массы хладагента – это основа для гарантийных обязательств.

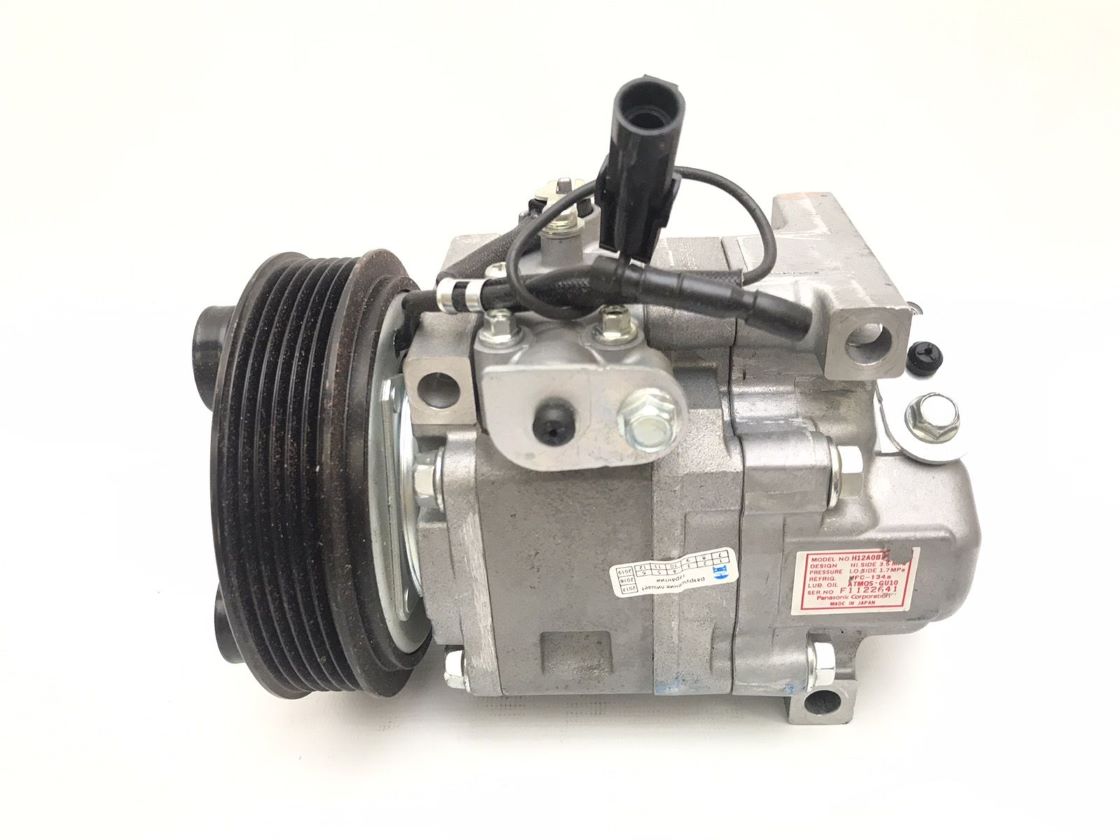

Критерии выбора нового компрессора для Приоры

Тип компрессора должен соответствовать штатной конструкции системы кондиционирования. Для Приоры используются поршневые компрессоры с постоянным рабочим объемом, тогда как установка несовместимого варианта (например, роторно-лопастного) нарушит работу всей системы.

Обратите внимание на крепежные элементы и расположение патрубков – геометрия корпуса нового узла обязана идеально совпадать со старой деталью. Любое отклонение в посадочных местах или углах подключения магистралей сделает монтаж невозможным без дорогостоящей переделки кронштейнов.

Ключевые параметры при подборе

- Совместимость по приводу: ременной шкив должен соответствовать количеству ручьев (6РК) и диаметру штатного ремня на конкретной модели двигателя.

- Рабочее давление: диапазон 250-300 Psi обеспечивает корректное функционирование с радиатором и магистралями Приоры без риска разгерметизации.

- Тип хладагента: маркировка R134a – обязательное требование для всех современных компрессоров, совместимых с заводской заправочной станцией.

Электромагнитная муфта – критичный узел, влияющий на долговечность. Предпочтение стоит отдавать моделям с термозащитой от перегрева и усиленным подшипником, снижающим вибрацию. Проверьте расположение разъема подключения – неверный угол вывода провода приведет к его обрыву о элементы подкапотного пространства.

| Параметр | Рекомендуемое значение | Риск отклонения |

|---|---|---|

| Производительность | 120-150 см³/оборот | Недоохлаждение или избыточная нагрузка на двигатель |

| Масло в системе | PAG 46 / 100 мл | Задиры поршневой группы, утечки через сальники |

Избегайте дешевых аналогов без маркировки бренда – такие компрессоры часто имеют некачественные уплотнители и вал шкива из мягкого металла. Обязательно требуйте сертификат соответствия – это гарантирует соблюдение заводских допусков по шумности и вибронагруженности.

Сравнение оригинальных и аналоговых компрессоров

Оригинальные компрессоры поставляются напрямую от производителя LADA или его официальных партнеров. Они проходят строгий контроль качества и гарантированно соответствуют техническим требованиям модели Приора. Такие узлы обеспечивают идеальную совместимость с системой кондиционирования, включая корректную работу с родными магистралями, датчиками и электронным блоком управления.

Аналоговые компрессоры производятся независимыми компаниями (например, Nipparts, NRK, Sanden) и позиционируются как замена оригиналу. Их главное преимущество – более доступная цена, которая может быть ниже на 30-50%. Однако качество варьируется от бренда к бренду: некоторые аналоги близки к OEM по надежности, другие же уступают в ресурсе и устойчивости к нагрузкам.

Ключевые отличия

- Ресурс работы: Оригинал рассчитан на 150-200 тыс. км. Ресурс аналогов – 50-150 тыс. км в зависимости от производителя.

- Гарантия: Оригинальные компрессоры сопровождаются гарантией 1-2 года. На аналоги гарантия редко превышает 1 год.

- Совместимость: Оригинал исключает риски несоответствия посадочных мест или разъемов. Аналоги требуют проверки спецификации перед покупкой.

| Критерий | Оригинал | Аналог |

|---|---|---|

| Цена | Высокая (от 20 000 руб.) | Средняя/низкая (от 8 000 руб.) |

| Надежность | Стабильная, предсказуемая | Зависит от бренда |

| Риск протечек | Минимальный | Повышенный у дешевых вариантов |

Важно: При выборе аналога изучайте отзывы о конкретном бренде. Дешевые компрессоры неизвестного происхождения часто выходят из строя досрочно и могут повредить всю систему кондиционирования.

Инструменты для самостоятельной замены компрессора

Успешная замена компрессора кондиционера на Приоре требует точного подбора специализированных инструментов, без которых корректный демонтаж и установка невозможны. Неподходящий или кустарный инвентарь может повредить магистрали, фитинги или сам узел, что приведёт к утечке фреона и дополнительным затратам.

Обязательно подготовьте защитные средства: очки и перчатки для работы с хладагентом, а также чистые ветошь и герметичные контейнеры для слива компрессорного масла. Убедитесь в наличии достаточного освещения рабочей зоны и свободного доступа к монтажным точкам под капотом.

Основной комплект оборудования

| Инструмент | Назначение |

|---|---|

| Набор торцевых головок (8-19 мм) | Демонтаж крепёжных болтов компрессора и кронштейнов |

| Трещоточный вороток + удлинители | Работа в труднодоступных местах возединия двигателя |

| Специальный съёмник шкива | Аккуратное снятие приводной муфты без деформации |

| Динамический ключ (30-100 Н·м) | Контроль момента затяжки нажимной гайки при сборке |

| Течеискатель / УФ-лампа | Проверка герметичности соединений после установки |

Дополнительные приспособления:

- Вакуумный насос – для удаления влаги и воздуха из контура

- Манометрическая станция – контроль давления при заправке

- Переходники для магистралей – подключение к сервисным портам R134a

- Струбцины для шлангов – блокировка утечки фреона при разъединении трубок

Важно: Для заправки системы потребуются электронные весы и баллон с фреоном, но эту операцию рекомендуется доверить сервису из-за необходимости соблюдения точных параметров давления и объёма хладагента.

Техника безопасности при работе с хладагентом

Хладагенты типа R134a, используемые в автомобильных кондиционерах, представляют серьёзную опасность при неправильном обращении. Контакт с жидким хладагентом вызывает мгновенное обморожение кожи и глаз, а пары при высокой концентрации вытесняют кислород, приводя к удушью. Особую угрозу представляет термическое разложение вещества с образованием токсичного фосгена при контакте с открытым пламенем или раскалёнными поверхностями.

Обязательно используйте сертифицированные средства защиты: очки-маску, химически стойкие перчатки (нитриловые или неопреновые) и спецодежду. Работы проводите исключительно в хорошо вентилируемых зонах – естественной тяги недостаточно, применяйте принудительную вытяжную вентиляцию. Запрещено курить, использовать сварочное оборудование или нагревательные приборы в радиусе 5 метров от места обслуживания системы.

Ключевые требования

- Утечки: Обнаруживайте течи только электронным детектором. Никогда не применяйте открытое пламя.

- Заправка/эвакуация: Подключайте заправочные станции к сервисным портам при заглушенном двигателе. Соблюдайте давление, указанное в технической документации.

- Аварийные ситуации: При попадании хладагента на кожу немедленно промойте поражённый участок проточной водой 15 минут. При вдыхании паров – выведите пострадавшего на свежий воздух.

- Утилизация: Не выпускайте хладагент в атмосферу. Используйте рекуперационные установки для сбора и передачи вещества на переработку.

| Опасный фактор | Последствия | Меры предотвращения |

|---|---|---|

| Низкая температура кипения (-26°C) | Обморожение тканей | Защита кожи и глаз, отсутствие прямого контакта |

| Высокое давление в системе (до 30 бар) | Разрыв магистралей, травмы | Проверка целостности контура перед вскрытием |

| Образование фосгена | Отравление, ожоги лёгких | Исключение контакта с нагретыми деталями и открытым огнём |

Перед демонтажем компрессора обязательно выполните полную эвакуацию хладагента сертифицированным оборудованием. Работайте только с инструментом, исключающим искрообразование. Помните: заправку системы на Приоре проводите через адаптеры низкого и высокого давления с использованием манометрической станции.

Слив конденсата из системы перед ремонтом

Слив конденсата из системы кондиционирования Приоры перед демонтажем компрессора – обязательная процедура. Скопившаяся влага в смеси с хладагентом и маслом вызывает коррозию компонентов, а её попадание на электрические разъёмы или детали кузова при разборке приведёт к повреждениям. Пренебрежение этим этапом сокращает срок службы нового компрессора и всей системы.

Для безопасного удаления конденсата требуется профессиональное оборудование: вакуумный насос и станция для рекуперации хладагента. Самостоятельные попытки без спецтехники нарушают экологические нормы и опасны из-за высокого давления в системе. Обязательно используйте защитные очки и перчатки, исключите источники открытого огня рядом с рабочим местом.

Порядок выполнения работ

- Подключите рекуперационную станцию к сервисным портам высокого и низкого давления системы кондиционера.

- Запустите процесс откачки хладагента в герметичный баллон установки согласно инструкции к оборудованию.

- После полной эвакуации хладагента отсоедините магистрали от компрессора, сливая остатки конденсата в подготовленную ёмкость.

- Извлеките компрессор, переверните его и слейте остатки жидкости через монтажные отверстия.

- Утилизируйте отработку через специализированные организации – конденсат содержит фреон и примеси масел.

Важно: Перед установкой нового компрессора просушите все трубки и полости системы сжатым воздухом. Заправку свежим хладагентом и маслом проводите только после полной сборки и вакуумирования контура (не менее 30 минут).

Прокачка кондиционера после длительного простоя

После длительного простоя системы кондиционирования Приоры (особенно зимнего) перед запуском компрессора требуется удаление воздуха и остаточной влаги из контура. Воздушные пробки создают избыточное давление, нарушая циркуляцию хладагента и охлаждение, а вода вступает в реакцию с маслом и фреоном, образуя кислоты, разрушающие уплотнения и металлические компоненты.

Прокачка выполняется вакуумированием – подключением спецоборудования к сервисным портам высокого и низкого давления. Вакуумный насос откачивает воздух и влагу, создавая глубокий вакуум (рекомендуется 30-60 минут при остаточном давлении не выше 25-30 мбар). Это проверяет герметичность системы: если вакуум не держится, ищут утечки перед заправкой.

Этапы прокачки и заправки

- Подготовка оборудования: вакуумный насос, манометрическая станция, весы для фреона, перчатки/очки.

- Подключение: магистрали манометрической станции фиксируются на сервисных портах (синий – низкое давление, красный – высокое).

- Вакуумирование:

- Запуск насоса на 15 минут для первичной откачки.

- Закрытие клапанов на станции, остановка насоса.

- Контроль стабильности вакуума в течение 10-15 минут (падение давления указывает на утечку).

- Заправка хладагентом:

- При стабильном вакууме центральный шланг станции подсоединяют к баллону с фреоном.

- Открытием вентиля низкого давления фреон (в газообразном состоянии) подаётся в систему до рекомендованного объёма (указан на табличке под капотом или в руководстве, обычно 450-550 г).

Важно! Заправку проводят только после успешного вакуумирования. Запуск компрессора при наличии воздуха или влаги сократит его ресурс в 2-3 раза из-за ускоренного износа трущихся пар и коррозии.

Регламент техобслуживания компрессора

Соблюдение регламента ТО компрессора – обязательное условие для безотказной работы кондиционера Приоры. Регулярные проверки предотвращают критический износ деталей и дорогостоящий ремонт, сохраняя эффективность охлаждения салона в любых условиях.

Основные процедуры включают визуальную диагностику, контроль рабочих параметров и замену расходных компонентов. Пренебрежение графиком приводит к утечкам хладагента, заклиниванию ротора и полному выходу узла из строя.

Ключевые этапы обслуживания

- Проверка натяжения ремня: Каждые 15 000 км контролировать прогиб (допуск 5-6 мм при усилии 10 кгс)

- Диагностика герметичности: Ежегодно проверять соединения магистралей, уплотнения вала и корпуса течеискателем

- Контроль масла: При заправке фреона оценивать уровень компрессорного масла PAG46 через смотровое окно

| Компонент | Периодичность | Действия |

|---|---|---|

| Приводной ремень | 60 000 км | Замена (даже при отсутствии трещин) |

| Подшипник шкива | Каждое ТО | Проверка на люфт и шум при вращении |

| Дренажная система | Сезонно | Очистка сливной трубки от засоров |

- Чистка конденсатора: Каждую весну удалять пух и грязь струёй воды под малым напором

- Активация системы: Включать кондиционер минимум на 10 минут ежемесячно даже зимой

- Заправка хладагента: Дозаправка R134a при падении производительности (не реже 1 раза в 2 года)

Влияние грязного конденсатора на ресурс компрессора

Конденсатор выполняет критически важную функцию в системе кондиционирования: отводит тепло от хладагента, переведя его из газообразного состояния в жидкое перед подачей в испаритель. Когда соты конденсатора забиваются грязью, пухом или насекомыми, эффективность теплообмена резко снижается. Это нарушает нормальный термодинамический цикл и провоцирует рост давления в системе до аномальных значений.

Компрессор вынужден функционировать в экстремальных условиях: перекачивать перегретый хладагент под повышенным давлением, преодолевая сопротивление контура. Такая эксплуатация вызывает перегрев трущихся деталей поршневой группы, ускоренное вымывание смазки из подшипников и деградацию компрессорного масла. Механические нагрузки на вал и клапаны многократно возрастают, создавая предпосылки для заклинивания или обрыва ремня.

Ключевые последствия для компрессора

- Термическая перегрузка: температура нагнетания превышает 120°C, разрушая уплотнения и полимерные компоненты

- Масляное голодание: циркуляция смазки нарушается, увеличивая износ шеек вала и стенок цилиндров

- Гидроудары: попадание жидкого хладагента в камеру сжатия из-за неполной конденсации

- Деформация клапанов: пластины не выдерживают противодавления, теряют герметичность

Регулярная очистка конденсатора водой под давлением каждые 15-20 тыс. км пробега снижает нагрузку на компрессор на 40-60%. Пренебрежение этой процедурой сокращает ресурс узла в 2-3 раза: вместо стандартных 150-200 тыс. км компрессор может выйти из строя уже к 60-70 тыс. км. Особенно опасны засоры в пробках и при длительной работе кондиционера в режиме стояния в пробках.

Зимняя консервация системы кондиционирования

Регулярная активация компрессора зимой (1-2 раза в месяц на 10-15 минут при плюсовой температуре) поддерживает смазку уплотнителей и циркуляцию хладагента, предотвращая утечки фреона. Обязательно включайте кондиционер вместе с печкой для просушки испарителя – это устраняет влагу, снижающую ресурс компонентов.

Проверьте систему перед зимой: убедитесь в отсутствии посторонних шумов при работе компрессора и стабильном охлаждении воздуха. При выявлении неисправностей (слабый поток холодного воздуха, масляные пятна на патрубках) обратитесь в сервис для диагностики и ремонта до наступления морозов.

Этапы подготовки к зиме

- Очистка конденсатора: удалите грязь и насекомых струёй воды под низким давлением перед наступлением холодов для сохранения теплообмена.

- Замена салонного фильтра: установите новый угольный фильтр для защиты испарителя от пыли и бактерий.

- Антибактериальная обработка: используйте спецсредства для уничтожения грибка в воздуховодах при появлении запаха сырости.

| Задача | Интервал | Риск при игнорировании |

| Работа компрессора зимой | Каждые 2-3 недели | Усыхание сальников, утечка фреона |

| Чистка дренажного канала | Перед зимой | Обледенение испарителя, коррозия |

| Диагностика давления в системе | Ежегодно осенью | Перегрузка компрессора, обрыв ремня |

Важно: Не включайте кондиционер при температуре ниже +5°C – это может вызвать гидроудар из-за загустевшего масла. Храните автомобиль в сухом гараже для минимизации коррозии трубопроводов. Эти меры сохранят работоспособность системы до летнего сезона.

Типичные ошибки при установке компрессора

Неправильная заправка хладагента – одна из самых распространённых проблем. Использование некачественного фреона или нарушение регламента по объёму (слишком мало или слишком много) приводит к неэффективному охлаждению, повышенной нагрузке на компрессор и риску гидроудара. Обязательно применяйте вакуумирование системы перед заправкой для удаления влаги и воздуха.

Пренебрежение заменой осушителя/ресивера при установке нового компрессора гарантированно сократит его ресурс. Старый осушитель теряет способность поглощать влагу, а загрязнения из него циркулируют по системе, вызывая абразивный износ трущихся деталей и засорение терморегулирующего вентиля.

Критические технические недочёты

- Неочищенная система: Остатки металлической стружки, продуктов износа или старого масла в магистралях после поломки предыдущего компрессора мгновенно выводят из строя новый агрегат. Требуется тщательная промывка контура и замена всех фильтрующих элементов.

- Ошибки с маслом:

- Использование несовместимого типа масла (PAG вместо POE или наоборот);

- Недостаточное или избыточное количество масла в системе;

- Незаправка масла в новый компрессор перед монтажом.

- Неправильная обкатка: Резкое включение на высоких оборотах двигателя сразу после установки. Необходим плавный запуск на холостых оборотах (5-10 минут) для распределения масла по системе.

Неправильная центровка ремня вызывает перекосы, вибрации и ускоренный износ подшипника компрессора, шкива или самого ремня. Обязательно проверяйте совпадение плоскостей шкивов коленвала, компрессора и натяжителя с помощью линейки или лазерного инструмента.

Игнорирование диагностики смежных компонентов – фатальная ошибка. Установка нового компрессора на систему с неисправным конденсатором (радиатором), забитым расширительным клапаном, утечками в магистралях или нерабочим вентилятором салона приведёт к повторной поломке. Все элементы контура должны быть проверены!

Срок службы компрессора для Приоры

Стандартный ресурс компрессора кондиционера на Lada Priora составляет 150–250 тысяч километров пробега или 7–10 лет эксплуатации при соблюдении регламента обслуживания. Эти цифры усреднённые – реальная долговечность узла напрямую зависит от условий использования, качества запчастей и дисциплины владельца в вопросах профилактики.

Внезапный выход из строя до достижения минимального порога обычно свидетельствует о наличии скрытых проблем: хронической утечке хладагента, загрязнении системы, некорректной работе сопутствующих компонентов (конденсатора, ресивера-осушителя) или использовании контрафактных запчастей. Регулярные нагрузки в пробках или агрессивная манера езды также сокращают жизненный цикл устройства.

Факторы, влияющие на износ компрессора

Ключевые параметры, определяющие срок службы:

- Качество заправки: Неправильная доза хладагента или влага в системе провоцируют масляное голодание и гидроудары.

- Состояние приводного ремня: Перетяжка или ослабление создают экстремальные нагрузки на подшипники и вал.

- Чистота конденсатора: Забитые соты радиатора ведут к перегреву и повышенному давлению в магистралях.

- Регулярность активации: Длительный простой (особенно зимой) вызывает закисание внутренних деталей.

Для максимального ресурса критически важны:

- Ежегодная диагностика герметичности магистралей перед сезоном.

- Заправка только сертифицированным фреоном и маслом (не чаще 1 раза в 2–3 года).

- Моментальное устранение даже незначительных утечек.

- Прогон системы на 10–15 минут ежемесячно в зимний период.

Типичные признаки износа компрессора:

| Симптом | Возможная причина |

| Громкий гул или стук при включении | Разрушение подшипников, люфт вала |

| Появление металлической стружки в масле | Износ поршневой группы или клапанов |

| Вибрация на ручке КПП | Дисбаланс муфты компрессора |

Капитальный ремонт компрессора экономически оправдан лишь при незначительных дефектах (например, замена муфты). В 80% случаев изношенный узел требует замены на новый или контрактный с обязательной промывкой всей системы и обновлением осушителя. Использование неоригинальных аналогов снижает ресурс на 30–40% даже при идеальном обслуживании.

Обработка фланцев для предотвращения утечек

Поверхности фланцев компрессора и магистралей требуют идеальной чистоты и плоскостности перед сборкой. Микроскопические царапины, забоины или следы старой прокладки создают каналы для утечки хладагента и компрессорного масла. Очистку проводят пластиковым скребком и спецрастворителем, исключая абразивы и металлические инструменты, повреждающие привалочную плоскость.

Контроль геометрии обязателен: привалочные поверхности проверяют на плоскостность лекальной линейкой с зазором не более 0.05 мм. Деформации устраняют фрезеровкой или шлифовкой на спецоборудовании. Особое внимание уделяют фланцам алюминиевых патрубков, подверженных перетяжке болтов.

Критические этапы обработки

При восстановлении фланцев выполняют:

- Механическую обработку – снятие минимального слоя (0.1-0.2 мм) для выведения плоскости.

- Финишную полировку – пастой ГОИ или аналогами для устранения рисок.

- Ультразвуковую очистку – удаление абразивных частиц из крепежных отверстий.

Используемые материалы:

| Инструмент | Назначение | Ограничения |

| Скребок из поликарбоната | Удаление старой прокладки | Запрещено применение ножей |

| Спирит-очиститель | Обезжиривание | Не применять ацетон |

| Шлифовальная плита | Правка плоскости | Только для стальных фланцев |

Обязательная замена уплотнительных колец при каждой разборке – даже визуально целые кольца теряют эластичность. Установка колец выполняется вручную без инструментов, с предварительной смазкой только компрессорным маслом.

Затяжку болтов проводят динамометрическим ключом по схеме "крест-накрест" с усилием, указанным производителем. Превышение момента закручивания ведет к короблению фланца, недостаток – к недожатому уплотнению.

Экономия топлива при грамотной эксплуатации кондиционера

Исправный компрессор кондиционера на Приоре работает с максимальной эффективностью, минимизируя лишнюю нагрузку на двигатель и, как следствие, перерасход горючего. Любые неполадки в его работе – износ подшипников, утечки хладагента, проскальзывание или заклинивание муфты – заставляют двигатель тратить больше энергии на привод агрегата, что напрямую сказывается на аппетите автомобиля.

Ключевым фактором экономии является умение правильно использовать климатическую установку. Наиболее расточителен режим максимального охлаждения (Low или Max Cool), когда компрессор работает непрерывно на полную мощность. Регулярное обслуживание системы (чистка радиаторов, замена фильтра салона, контроль уровня и качества хладагента) также критически важно для поддержания ее КПД.

Практические советы для снижения расхода

- Плавное охлаждение: Включайте кондиционер не на максимум, а на комфортную температуру (например, 22-24°C). После первоначального охлаждения салона снижайте скорость вентилятора.

- Использование рециркуляции: Активируйте режим рециркуляции воздуха в салоне (кнопка со стрелкой по кругу). Это предотвращает забор горячего наружного воздуха, снижая нагрузку на компрессор.

- Своевременное отключение: За 3-5 минут до окончания поездки выключайте компрессор (кнопка A/C), оставляя вентилятор включенным. Это просушит испаритель, предотвратив появление запаха, без дополнительного расхода топлива.

- Контроль давления в шинах: Недокачанные шины увеличивают общее сопротивление движению, усугубляя влияние работы кондиционера на расход.

Сравнение режимов работы:

| Режим / Действие | Влияние на расход топлива | Рекомендация |

|---|---|---|

| Кондиционер включен (Max Cool) | Максимальное увеличение (до 15-25%) | Использовать кратковременно для быстрого охлаждения |

| Кондиционер включен (умеренный режим) | Умеренное увеличение (5-10%) | Основной рабочий режим после охлаждения салона |

| Рециркуляция воздуха (вкл) | Снижает нагрузку на компрессор | Включать всегда при работе кондиционера |

| Открытые окна (на высоких скоростях >80 км/ч) | Значительно увеличивает аэродинамическое сопротивление | На трассе эффективнее использовать кондиционер умеренно, чем открывать окна |

Помните: полный отказ от использования кондиционера в жару ради экономии топлива – ложная стратегия. Движение с открытыми окнами на скоростях выше 80 км/ч из-за возросшего аэродинамического сопротивления часто приводит к большему расходу, чем работа климатической установки в умеренном режиме. Грамотное использование исправной системы – залог комфорта без чрезмерных затрат.

Список источников

Официальное руководство по эксплуатации и техническому обслуживанию автомобиля Lada Priora.

Спецификации и каталоги производителей автокомпрессоров (Sanden, Denso, Hella).

- Техническая документация по системам кондиционирования автомобилей ВАЗ

- Профильные автомобильные форумы: Priora Club, Drive2 (разделы по ремонту климатических систем)

- Учебные материалы по устройству автомобильных компрессоров от профильных СТО

- Анализ отказов компрессоров в сервисных бюллетенях дилерских центров Lada