К- - связи и устранение неисправностей

Статья обновлена: 28.02.2026

В мире современных технологий подключение устройств и их бесперебойная работа становятся критически важными как для быта, так и для бизнеса. Развивая тему "К-:", мы рассматриваем фундаментальные принципы коммутации оборудования, диагностику неисправностей и практические решения для восстановления функциональности систем. Перебои в соединениях могут парализовать любые процессы, поэтому понимание методов правильной интеграции компонентов и оперативного ремонта превращается в необходимость. Эта статья предоставит конкретные инструкции по монтажу, настройке и устранению распространённых сбоев в проводных и беспроводных комплексах.

Выбор модели К-: основные критерии

При выборе модели К- первостепенное значение имеют характеристики, определяющие совместимость с инфраструктурой. Технические параметры должны строго соответствовать требованиям сети и оборудования, к которому будет производиться подключение. Это включает допустимые нагрузки, протоколы связи и диапазоны рабочих температур. Игнорирование данных аспектов существенно повысит риски аварийных отключений.

Распространённые ошибки при покупке включают пренебрежение ремонтопригодностью компонентов. Рекомендуется отдавать предпочтение моделям с модульной конструкцией и доступностью запасных частей на рынке. Проверка сроков сервисной поддержки от производителя и наличия авторизованных СЦ в регионе избавит от длительных простоев при поломках.

- Техническая спецификация:

- Соответствие входному напряжению (±10%)

- Допустимая пиковая нагрузка (с запасом 25%)

- Производитель: срок гарантии, репутация по надёжности

- Архитектура: модульность компонентов для замены без демонтажа системы

- Логистика: наличие расходников в регионе, сроки доставки плат

- Отчёты тестов: результаты стресс-проверок в условиях, аналогичных эксплуатационным

Необходимые инструменты для установки К-

Успешный монтаж климатического оборудования требует строгого соблюдения технологии и использования специализированных инструментов. Отсутствие даже одного элемента приводит к нарушению герметичности, снижению эффективности системы или аварийным ситуациям.

Инструменты разделяются на группы по функциональному назначению: для обработки фреоновых трасс, крепежных работ, электрических подключений и диагностики. Ниже представлен базовый комплект для профессионального монтажа кондиционеров.

| Инструмент | Назначение | Критичность |

|---|---|---|

| Труборез для меди | Чистая резка фреоновых трубок без деформации | Обязательно |

| Трубогиб | Формирование изгибов медного трубопровода | Обязательно |

| Набор вальцовок | Расширение кромок труб при соединении фитингов | Обязательно |

| Манометрический коллектор | Контроль давления, вакуумирование системы | Обязательно |

| Вакуумный насос | Удаление влаги и воздуха из контура | Обязательно |

| Перфоратор с коронкой | Бурение сквозных отверстий в стенах | Рекомендуется |

| Течеискатель | Обнаружение утечек хладагента | Рекомендуется |

Подготовка места монтажа К-: требования

Обеспечьте свободный доступ к точке подключения, устранив препятствия в радиусе 1 метра для безопасной работы персонала. Предусмотрите защиту от сырости и химических воздействий на монтажную зону, включая герметизацию кабельных вводов при необходимости. Убедитесь в отсутствии вибраций, способных нарушить соединение.

Проверьте соответствие напряжения и частоты сети паспортным данным оборудования К-. Проложите заземляющий проводник сечением не менее 4 мм² к выделенной клемме. Оборудуйте вблизи места установки розетку с заземлением, защищённую УЗО, с допустимой токовой нагрузкой на 25% выше номинала К-.

- Освещение: минимальная освещённость 200 лк на рабочей поверхности

- Климатика: поддержание температуры +5°C до +40°C при влажности ≤80%

- Безопасность: размещение огнетушителя типа ABC в пределах 5 метров

*Точное требование к зазорам для вентиляции уточняйте в инструкции к модели К-

| Параметр | Значение |

|---|---|

| Уклон основания | ≤3° |

| Допустимая нагрузка на пол | ≥150 кг/м² |

| Расстояние до источников тепла | ≥1.5 м |

Распаковка и первичный осмотр К-

Извлеките устройство из упаковки, соблюдая осторожность. Проверьте целостность транспортной тары и наличие пломб. Убедитесь в отсутствии видимых повреждений корпуса, вмятин или трещин. Сравните модель и серийный номер на изделии с данными в сопроводительных документах.

Извлеките все комплектующие из упаковочных материалов: крепежные элементы, кабели, кронштейны, инструкции. Проверьте полноту комплектации согласно описи в руководстве пользователя. Убедитесь в отсутствии влаги внутри упаковки и на компонентах устройства.

Ключевые этапы осмотра:

- Контроль отсутствия механических дефектов на корпусе и радиаторах

- Проверка состояния разъемов и клеммных колодок

- Выявление следов коррозии или посторонних частиц

- Сверка заводской маркировки и предустановленных настроек

| Уязвимые зоны | Возможные проблемы |

| Вентиляционные решетки | Загрязнение, деформация |

| Электрические контакты | Окисление, повреждение |

Важно: Все расхождения с документацией или выявленные дефекты должны быть зафиксированы до подключения устройства к сети.

Изучение электрической схемы подключения К-

Понимание электрической схемы подключения клемм (в данном контексте обозначаемых как "К-") является абсолютно базовым и обязательным этапом перед любыми монтажными работами, диагностикой неисправностей или ремонтом оборудования. Схема служит виртуальной картой, отображающей точки подключения проводов, взаимосвязи между компонентами, тип клемм (входные, выходные, шины) и их функциональное назначение в системе.

Без тщательного анализа схемы попытки подключения или ремонта чреваты серьезными ошибками, ведущими к коротким замыканиям, повреждению аппаратуры, ложным срабатываниям защиты и, что важнее всего, созданию угрозы безопасности персонала. Первым шагом всегда должно быть полное обесточивание проверяемого участка цепи и подтверждение отсутствия напряжения при помощи исправного мультиметра, даже если схема кажется очевидной.

Ключевые аспекты изучения схемы К-

Приступая к анализу схемы, обратите пристальное внимание на следующие элементы:

- Тип и нумерация клемм: Определите, как именно обозначены клеммы ("К1", "K2.1", "-К5" и т.д.) и соответствует ли это обозначение реальной маркировке на клеммниках или оборудовании.

- Расположение на схеме: Найдите графическое изображение клеммника или точек подключения К- на схеме. Понимание их положения относительно других компонентов (реле, автоматов, кнопок, датчиков, приборов) критически важно.

- Присоединенные цепи: Тщательно проследите все провода, подключенные к каждой конкретной клемме К-. Куда они ведут (источник сигнала/питания, нагрузка, следующий клеммник)? Определите их функции (фаза, ноль, земля PE, сигнал управления, обратная связь).

- Тип соединений: Обратите внимание, является ли клемма точкой ответвления, перемычки между секциями, точкой ввода/вывода кабеля на шкаф или модуль. Используются ли кросс-соединители или шины?

- Критические отметки: Ищите примечания на схеме (часто в виде текста рядом с клеммой или в таблице): номинальные токи/напряжения, типы подключаемых проводников (сечение, марка кабеля), требования к моменту затяжки.

При поиске неисправностей схема К- становится основным инструментом:

- Выявление проблемного участка цепи по признакам неисправности.

- Сравнение назначений клемм К- на схеме с фактическими подключениями на объекте (тривиальные ошибки: путаница пар проводов на одной клеммной группе).

- Прозвонка цепей мультиметром (режим проверки целостности или сопротивления) от клеммы к клемме согласно схеме для обнаружения обрывов. Предварительно убедитесь, что цепь обесточена и разъединена от источников и нагрузки!

- Проверка отсутствия короткого замыкания (сопротивление ≈0 Ом) между клеммами, которые на схеме никак не связаны между собой и не относятся к одной и той же шине.

- Контроль напряжения (режим вольтметра переменного/постоянного тока), только после завершения прозвонок на обесточенной цепи и включения питания! Проверьте наличие и величину напряжения на клеммах К- относительно друг друга и "земли" в соответствии с ожидаемым режимом работы схемы.

Для быстрого различения типов обозначений клемм К- на схемах применяются таблицы:

| Обозначение на схеме | Тип клеммы | Различие |

|---|---|---|

| K1, K2, K3... | Стандартный номер | Уникальный идентификатор точки подключения |

| K1.1, K1.2, K2.1... | Номер группы и позиция | Первое число - клеммник, второе - позиция в нем |

| -K5, -X3 | Ввод/Вывод | "-" часто указывает на клемму ввода/вывода шкафа/модуля |

| PE, N, L1, L2, L3 | Функциональное (земля, ноль, фаза) | Обозначение по функции силовой цепи |

Никогда не пренебрегайте сверкой схемы с реальным объектом и физическими данными точек подключения К-. Тип клеммника (винтовой, пружинный, барьерный), допустимое сечение провода, качество затяжки и состояние контакта напрямую влияют на надежность и безопасность. Убедитесь в соответствии сечения кабеля и типа наконечника (если он требуется) характеристикам клеммы К-.

Подключение К- к однофазной сети 220В

Перед началом работ убедитесь, что характеристики К- соответствуют однофазному напряжению 220В. Проверьте сечение кабеля питания: минимальное требование для медных проводов – 1.5 мм² при токе до 16А. Автоматический выключатель в электрощите должен соответствовать нагрузке оборудования с запасом 20-30%.

Отключите электропитание на распределительном щитке, используйте индикаторную отвёртку для подтверждения отсутствия напряжения. Подготовьте трёхжильный кабель ВВГнг-LS или ПВС с обязательной жёлто-зелёной жилой для заземления. Убедитесь в наличии исправной розетки с заземляющим контактом или установите отдельную линию через УЗО.

Пошаговая последовательность

- Откройте клеммную коробку К- отверткой соответствующего типа

- Снимите изоляцию с кабеля на 7-8 мм и подсоедините жилы:

- Коричневую/чёрную – к клемме "L"

- Синюю – к клемме "N"

- Жёлто-зелёную – к заземляющему контакту ⏚

- Затяните винты клемм с усилием 0.5-0.8 Н·м, избегая перекоса проводов

- Проверьте надёжность фиксации кабеля в сальнике

| Параметр | Значение |

|---|---|

| Фазное напряжение | 220В ±10% |

| Рекомендуемое УЗО | тип А, 30мА |

| Температура подсоединения | -25°C до +60°C |

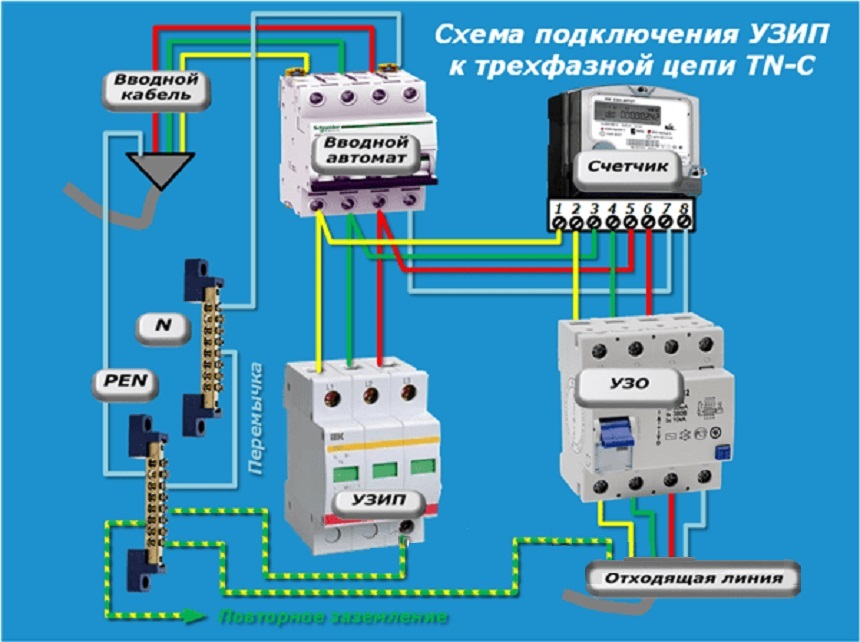

Подключение К- к трехфазной сети 380В

Подключение устройства К- к трехфазной сети 380В требует строгого соблюдения схемы коммутации, указанной в его техническом паспорте. В первую очередь убедитесь в соответствии напряжения сети (линейное 380В) и потребляемой мощности К- характеристикам вашей электросети и защитной аппаратуры. Обязательно обесточьте линию перед началом работ с помощью вводного рубильника или автомата.

Используйте для подключения кабель с сечением жил, рассчитанным на максимальный рабочий ток К- (указывается в паспорте). Трехфазная вилка или клеммная колодка К- маркирована для правильного подсоединения проводов по фазам (L1, L2, L3), нулевого рабочего (N) и защитного заземления (PE). Контакт защитного заземления обязателен и должен подключаться отдельным проводом к контуру заземления здания.

Последовательность электромонтажа

- Подготовка кабеля: Заведите силовой кабель в клеммную коробку К- или через сальник. Снимите внешнюю изоляцию на необходимую длину.

- Подключение жил:

- Фазные жилы (A/B/C или L1/L2/L3) – к контактам двигателя/вводной колодки К-, обозначенным соответственно.

- Нулевая жила (N, синяя) – к клемме "N".

- Жила заземления (PE, желто-зеленая) – к клемме заземления (спецзнак ⏚ или "Земля").

- Фиксация и проверка: Надежно затяните клеммы, исключив перетяжку. Проверьте отсутствие выпадающих жил и обрывов. Обеспечьте механическую фиксацию кабеля.

- Подача напряжения: После визуального контроля схемы и изоляции подайте напряжение, включив защитные автоматы (правильно подобранные по номинальному току К-). Тестовый запуск обязателен под наблюдением.

При возникновении неполадок после включения (запах горелого, искрение, срабатывание защит) немедленно отключите питание и проверьте правильность подключения фаз, затяжку клемм и целостность обмотки К-.

Монтаж силовых кабелей к клеммам К-

Перед началом монтажа убедитесь в отсутствии напряжения на электроустановке, проверьте совместимость кабеля и клемм по сечению, материалу жил и допустимому току. Очистите контактные поверхности клеммного узла от окислов и загрязнений, при необходимости обработайте их токопроводящей пастой для улучшения соединения.

Снимите изоляцию с конца кабеля на длину, соответствующую глубине клеммной колодки, исключая повреждение токоведущих жил. Используйте для зачистки специальный инструмент – стриппер, избегая надрезов меди или алюминия. При многопроволочных жилах аккуратно выполните опрессовку наконечниками типа НШВИ.

Технология крепления и контроль

- Введите подготовленный конец кабеля в клеммный зажим до упора, обеспечивая полный контакт поверхности жилы/наконечника с токоприёмником.

- Равномерно затяните крепёжный винт с усилием, указанным в спецификации клемм К-. Избегайте перетяжки, ведущей к деформации жилы или срыву резьбы.

- Проверьте отсутствие механического натяжения кабеля у точки подключения. Закрепите кабель хомутами с расстоянием не более 50 см для предотвращения вибрации.

После монтажа выполните диагностику: визуальный контроль правильности подсоединения фаз (при цветовой маркировке), измерение сопротивления изоляции мегомметром (≥1 МОм) и проверку температуры соединения тепловизором под нагрузкой.

Подключение управляющих датчиков к К-

Подключение управляющих датчиков к контроллеру К- требует предварительной проверки совместимости технических характеристик устройств. Убедитесь, что выходное напряжение/ток датчика соответствует входным параметрам контроллера, проверьте соответствие типу сигнала (аналоговый 4-20 мА, 0-10 В или дискретный). Подготовьте необходимые инструменты: кабели сечением 0,35-0,75 мм², обжимные клеммы, отвертки и мультиметр.

Выполните монтаж согласно схеме подключения в технической документации контроллера. Для аналоговых датчиков используйте экранированный кабель с раздельной прокладкой силовых и сигнальных линий, избегая параллельной укладки. Обязательно соблюдайте маркировку контактов на клеммной колодке К-: сигнальный провод подключается к обозначенным входам (AI1, AI2...), экран – к земляной клемме GND.

Ключевые этапы подключения

- Отключите питание контроллера и проверьте отсутствие напряжения

- Зафиксируйте кабель в штатном вводном устройстве К- для защиты от механических повреждений

- Аналоговые датчики: сигнал (+) → AI1, (-) → COM; Дискретные: сигнал → DI1, общий → GND

- Заземлите экран с одной стороны (на клемме контроллера)

- Затяните контакты с моментом 0,5-0,6 Н·м для предотвращения ложных срабатываний

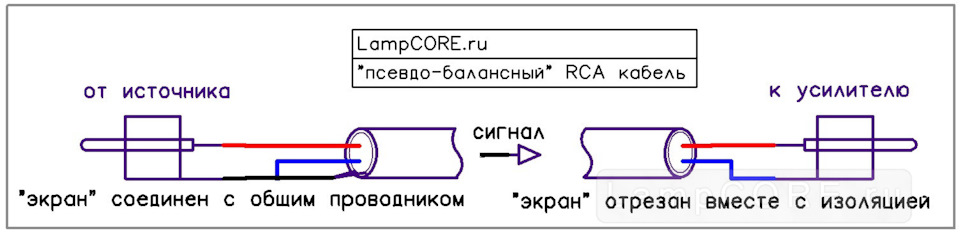

Подключение шины передачи данных К-

При установке убедитесь, что питание оборудования полностью отключено. Проверьте целостность экранирующей оплётки кабеля и чистоту разъёмных соединений перед стыковкой коннекторов. Требуется строгое соответствие распиновки согласно схеме производителя – ошибки приведут к потерям данных или короткому замыканию.

Используйте специализированный монтажный инструмент для обжима контактов типа RJ-45/GoldPin, избегая перекручивания витых пар. Фиксируйте кабель в корпусе разъёма стопорным колечком для предотвращения механического повреждения жил. Маршрут прокладки не должен пересекать силовые линии электропередачи ближе 50 см.

Последовательность коммутации

- Программирование сетевых параметров на конечных устройствах

- Аккуратная обрезка изоляции (до 2 см)

- Цветовая идентификация проводников по схеме T568B

- Кримперование с контролем глубины погружения контактов

| Инструмент | Критерий качества |

|---|---|

| Тестер линии | Отсутствие перекрёстных наводок |

| Индикатор сигнала | Стабильные 1.5-2V на приемнике |

Диагностика неисправностей: при отсутствии связи проверьте цепь мультиметром – сопротивление между парными контактами должно соответствовать 80-120 Ом. Важно: неинструментальное отсоединение кабеля вызывает повреждение замков разъёма!

Организация заземления для К-

Эффективное заземление для кондиционеров категории К- требует строгого соблюдения ПУЭ: сечение защитного проводника должно соответствовать фазному, применяется система TN-S или TT. Используйте медный кабель с желто-зеленой изоляцией, подключенный к главной заземляющей шине здания через УЗО с током утечки ≤30 мА.

Обязательно проводите замер сопротивления заземляющего устройства мультиметром: норматив – не выше 4 Ом для сетей 220В. Избегайте соединения нулевого рабочего и защитного проводников в розетках, используйте отдельные клеммы для PE-провода в монтажной коробке.

Критические этапы монтажа

- Прокладка линии: В штробе или гофре от щита до блока К- с цельным проводом

- Крепление к шине: Болтовое соединение через наконечник НШВИ с контролем затяжки

- Проверка контура: Тест "фаза-ноль" и мегомметром (>1 МОм)

| Ошибка | Последствие |

| Объединение PE и N в блоке К- | Появление напряжения на корпусе |

| Использование алюминия | Окисление контактов (>0.5 мм²) |

Наружный блок заземляйте отдельным проводником, если он установлен на металлической конструкции. Для ремонта существующих систем производите визуальный осмотр клемм и тестирование петли "фаза-PE".

Калибровка входных датчиков К-

Этап калибровки обеспечивает точное преобразование контролируемых параметров (температуры, давления, расхода) в корректные электрические сигналы для контроллера К-. Неверная калибровка приводит к системным ошибкам, некорректному управлению оборудованием и ложным аварийным остановам. Процедура выполняется при первичном подключении, после ремонта датчиков или контроллера, а также планово согласно техническому регламенту.

Для выполнения требуются эталонные приборы, источник калибровочных сигналов (например, калибратор давления/температуры) и доступ к программному обеспечению контроллера К- (через HMI или Engineering Station). Основные калибруемые параметры включают нулевую точку (offset) и коэффициент преобразования (gain) для каждого канала подключения. Результаты сохраняются в энергонезависимой памяти контроллера.

Порядок выполнения калибровки

- Подготовка: Отключите управляющие выходы К- на объекте. Проверьте целостность линий связи и отсутствие КЗ/обрывов.

- Подача эталонных значений: Подключите калибратор к входному каналу К- и подайте сигнал, соответствующий нижнему пределу измерения (например, 4 мА для токового входа).

- Коррекция нуля: В сервисном меню К- выберите параметр "Zero Calibration" и подтвердите текущее значение.

- Коррекция диапазона: Подайте сигнал верхнего предела (20 мА), активируйте "Span Calibration" в меню и зафиксируйте данные.

- Верификация: Проверьте линейность на 2-3 промежуточных точках. Погрешность не должна превышать значений, указанных в паспорте датчика.

| Тип датчика | Эталонный инструмент | Критичный параметр |

| Температурный (термопара) | Камерная печь с эталонным термометром | Холодный спай компенсации |

| Датчик давления | Прецизионный манометр/калибратор | Гистерезис нулевой точки |

Внимание: После калибровки обязательно выполните тестовый запуск системы с контролем реакции К- на изменения параметров. Обнуляйте ошибки калибровки только после успешной верификации данных.

Настройка рабочих параметров К- через меню

Для входа в меню настроек удерживайте кнопку "Функции" на лицевой панели К- до появления индикации "PAr". Используйте стрелки вверх/вниз для навигации по разделам, клавишу "ОК" – для подтверждения выбора.

Основные группы параметров сгруппированы в подменю: "Конфигурация сети", текущие уставки отражаются на дисплее. Измененные значения сохраняются автоматически при выходе (двойное нажатие "Назад").

- Калибровка датчиков

- Выберите "Калибр." → "Датч_T"

- Установите эталонное значение температуры

- Подтвердите три раза для верификации

- Уставки срабатывания

- Раздел "Защиты" → "Umin"

- Введите порог (20-250В) через цифровую клавиатуру

| Параметр | Диапазон | Ед. изм. |

| Частота сети | 45.0-65.0 | Гц |

| Задержка включения | 0.1-60.0 | сек |

ВАЖНО! При сбросе к заводским настройкам ("Сервис" → "Сброс") все измененные параметры будут утрачены.

Запуск К- и проверка базовых функций

После завершения физического подключения устройства К- к источнику питания и периферийному оборудованию (согласно п. 3.1 технического руководства), переведите тумблер основного питания в положение "ВКЛ". Должен прозвучать одинарный звуковой сигнал, сопровождаемый кратковременным (не более 2 секунд) свечением индикатора состояния жёлтого цвета.

Дождитесь автоматической инициализации системы – индикатор состояния должен сменить цвет на зелёный непрерывный режим. При отсутствии стабильного зелёного свечения более 10 секунд или появлении мигающего красного сигнала (код ошибки: 02E) немедленно обесточьте устройство и сверьте параметры входного напряжения с требованиями в спецификации.

- Проверка клавиатуры: Нажмите последовательно все функциональные кнопки (F1-F12). Каждая должна регистрироваться двойным звуковым тоном.

- Верификация дисплея: Убедитесь в отсутствии битых пикселей на тестовом изображении (отображается автоматически при штатном запуске).

- Тест связи: Отправьте диагностический пакет данных на сопряжённое устройство через интерфейсный кабель. Ожидайте ответа формата ACK/RDY в течение 500 мс.

| Эталонный показатель | Нормальное значение | Действие при отклонении |

| Температура корпуса | 28–32°C | Проверить вентиляционные отверстия |

| Частота сброса данных | 100–120 Hz | Перезапустить калибровку (команда RESET_CAL) |

| АЧХ микрофона* | ±3 dB (100Hz-8kHz) | Активировать процедуру ANC_TEST |

* Требует подключения эталонного измерителя шума

Поддержание работоспособности системы защиты К- требует регулярных контрольно-диагностических мероприятий. Эти процедуры выполняются подготовленными специалистами с использованием сертифицированного оборудования. Соблюдение регламентов проверки гарантирует корректное функционирование всех защитных контуров.

Техническая документация объекта регламентирует периодичность и содержание проверочных операций. Особое внимание уделяется тестированию критических узлов и алгоритмов обработки сигналов. Любые отклонения параметров фиксируются в журнале неисправностей для последующего анализа.

Протокол диагностики защитных контуров

Ключевые этапы верификации

Функциональное тестирование безопасности включает проверку срабатывания:

- Экстренных блокировок при имитации аварийных сценариев

- Автономных дублирующих систем в ручном/автоматическом режимах

- Цепи обратной связи сенсоров давления и температуры

| Тестируемый модуль | Критерий успеха |

|---|---|

| Датчики предельных состояний | Сигнал тревоги в течение ≤3 сек |

| Исполнительные механизмы | Полное закрытие заслонок за 90-120 сек |

Фиксация результатов сопровождается:

- Калибровкой чувствительности сенсоров по контрольным точкам

- Хронометражом времени реакции защитных контуров

- Визуальным контролем механического срабатывания

Ошибка E1 К-: расшифровка и устранение

Ошибка E1 сигнализирует о неисправности терморезистора (NTC-датчика) в кондиционере К-. Этот компонент контролирует температуру испарителя: нарушение его работы приводит к некорректному определению параметров системы. Причины варьируются от окисления контактов до полного выхода датчика из строя.

Перед устранением отключите устройство от сети на 5–10 минут для сброса ошибки. Если индикация E1 сохранилась после перезагрузки, требуются физические проверки. Игнорирование неисправности провоцирует переход в аварийный режим с отключением компрессора для защиты оборудования.

Этапы диагностики и ремонта

- Визуальный осмотр: проверьте целостность проводов датчика и разъёмов подключения к плате управления. Найденные обрывы или следы коррозии устраните пайкой/заменой коннекторов.

- Замер сопротивления: отключите терморезистор от платы. Используя мультиметр, сравните показания при комнатной температуре с табличными значениями (обычно 5–15 кОм). Отклонение ±30% указывает на необходимость замены.

- Проверка конденсатора цепи датчика: неисправный конденсатор на материнской плате (обычно 220nF) вызывает ложные срабатывания. Замените его при вздутии или отсутствии ёмкости.

| Ситуация | Действие |

|---|---|

| Ошибка исчезает после перезапуска | Накопление льда на испарителе. Очистите дренаж и фильтры. |

| Сопротивление вне диапазона | Замена терморезистора. Используйте оригинальные компоненты (пример: NTC 10кОм, 5%). |

| Показания в норме | Диагностика платы управления мультиметром. Проверьте стабилизатор напряжения 5V. |

При повторении E1 после замены элементов возможна прошивка микроконтроллера или установка новой материнской платы. Для сложного ремонта обратитесь в авторизованный сервисный центр. Самостоятельное вмешательство при отсутствии опыта может привести к усугублению поломки.

Ошибка E5 К-: причины и способы сброса

Ошибка E5 на котле К- сигнализирует о неисправности датчика температуры воды. Проблема возникает при нарушениях в цепи измерения, механических повреждениях сенсора или неправильной калибровке. Котел блокирует работу во избежание перегрева.

Сброс ошибки выполняется после устранения причины. Проверьте состояние датчика и целостность проводки перед повторным запуском оборудования.

Распространенные причины:

- Обрыв проводов датчика температуры (бельевой нити)

- Короткое замыкание в контактах или коррозия разъемов

- Выход из строя термистора (изменение сопротивления)

- Ошибки контроллера из-за скачков напряжения

Порядок сброса E5:

- Отключите питание котла на 10 минут

- Визуально осмотрите провода датчика (на предмет оплавления)

- Зачистите контакты разъема X19 на плате управления

- Замерьте сопротивление датчика мультиметром: значение вне диапазона 10-50 кОм указывает на неисправность

- После проверки включите котел и удерживайте кнопку Reset 5 секунд

Диагностика неисправности цепи питания К-

Перед диагностикой убедитесь в отсутствии внешних повреждений кабеля блока питания и розетки. Проверьте напряжение в розетке мультиметром или подключением исправного электроприбора.

Исключите внутреннее короткое замыкание следующим способом: отключите К- от сети, снимите крышку корпуса и визуально осмотрите плату на предмет почерневших компонентов, вздутых конденсаторов или запаха гари.

Пошаговая проверка цепи

- Тест разъёма питания

- Прозвоните кабель мультиметром в режиме сопротивления: между штырями вилки и контактными площадками разъёма

- Допустимое сопротивление – менее 1 Ома

- Диагностика предохранителя

- Локализуйте плавкий предохранитель на плате (маркировка F или FUSE)

- Установите мультиметр в режим прозвонки: исправный элемент покажет ~0 Ом

| Компонент | Нормальные показатели | Признаки неисправности |

|---|---|---|

| Входной фильтр | Ровное сопротивление на входных контактах | Обрыв цепи на варисторе или термисторе |

| Диодный мост | Падение напряжения 0.3–0.7V на диодах | КЗ между выводами, обрыв p-n перехода |

При обнаружении сгоревшего компонента перед заменой проверьте смежные элементы: высокоомный резистор, конденсаторы первичной цепи и силовой транзистор. Используйте увеличительное стекло для выявления микротрещин.

К- перегревается: поиск причин

Перегрев указывает на нарушение теплового баланса оборудования, где генерация тепла превышает его отвод. Это критическое состояние требует немедленной диагностики во избежание аварийных последствий.

Выявление источника проблемы проводится последовательно, начиная с наиболее вероятных причин. Необходимо проверить все системы, участвующие в теплообмене и регулировании температуры.

Типичные факторы перегрева

- Нарушения циркуляции теплоносителя:

- Завоздушивание контура (воздушные пробки)

- Снижение производительности/остановка насоса

- Загрязнение грязевика или фильтров

- Перекрытие трубопроводов (ошибочно закрытые краны)

- Проблемы автоматики и управления:

- Выход из строя термостата или датчика температуры

- Некорректная настройка/сбой контроллера

- Залипание управляющих клапанов в положении "максимальная мощность"

- Теплообменные неисправности:

- Отложения накипи внутри водяных контуров

- Сильное загрязнение газовых/дымовых каналов (копоть, сажа)

- Механические повреждения перегородок или трубок

- Эксплуатационные ошибки:

- Превышение номинальной нагрузки по мощности

- Недостаточная производительность системы охлаждения

- Некорректная обвязка (например, отсутствие байпасных линий)

Слабая производительность К-: что проверить

Первоочередно исключите физические неисправности подключения и оборудования. Проверьте целостность всех кабелей контроллера К- и плотность их соединения с устройствами, осмотрите контакты на предмет окисления. Зафиксируйте нетипичные звуки от системы охлаждения (гул, скрежет) или перегрев корпуса при работе.

Проанализируйте поведение устройства под нагрузкой: замеряйте скорость отклика при базовых операциях, отслеживайте частоту сбоев конкретных функций. Проверьте индикаторную панель контроллера на наличие аномальных кодов ошибок, свидетельствующих о внутренних аппаратных сбоях.

Ключевые направления диагностики

- Ресурсоемкие процессы

- Активность фоновых приложений (через "Диспетчер задач" или терминал top/htop)

- Автозагрузку сторонних служб при старте системы (/etc/rc.local или системные настройки)

- Конфликты драйверов оборудования (анализ журналов dmesg / journalctl)

- Аппаратные ограничения

- Процент использования оперативной памяти (>90% требует оптимизации)

- Статус накопителей через SMART-тесты (smartctl -a /dev/sdX)

- Деградацию RAID-массивов (если применяется)

- Сетевая среда

Проверка пинга до шлюза ping [IP шлюза]Анализ потери пакетов mtr -r [целевой IP]Скорость соединения iperf3 -c [сервер]

Обязательно выполните обновление микропрограммы контроллера до актуальной версии – это часто устраняет "тормоза", вызванные программными базами. Проверьте расписание технического обслуживания системы – накопленные лог-файлы или фрагментированные данные могут критично влиять на производительность.

Замена предохранителя в блоке питания К-

Отключите оборудование К- от сети и дождитесь полной разрядки конденсаторов (3-5 минут). Снимите защитную крышку блока питания, открутив крепежные винты. Найдите плавкий предохранитель – цилиндрический стеклянный или керамический элемент, установленный в держатель на основной плате. Проверьте целостность нити накаливания визуально или мультиметром в режиме прозвонки.

Извлеките неисправный предохранитель, аккуратно вытянув его из защелок держателя. Подберите идентичную замену по техническим параметрам: ток (А), напряжение (В) и скорость срабатывания (например, T3.15A/250V). Установите новый предохранитель, плотно зафиксировав контакты в пазах. Соберите корпус блока, подключите оборудование к сети и выполните тестовый запуск.

Критерии подбора предохранителя:

- Номинальный ток: должен соответствовать значению на корпусе старого элемента (±5%)

- Тип исполнения: быстродействующий (F), временная задержка (T) или комбинированный

- Размер корпуса: длина (обычно 20 мм) и диаметр (5 мм или 6.3 мм)

Важно: установка предохранителя с большим номиналом тока может привести к выходу из строя компонентов блока питания

Ремонт вентилятора охлаждения кондиционера

Перед любыми действиями полностью обесточьте кондиционер с помощью автомата в электрощите или вытащив вилку из розетки. Убедитесь в отсутствии напряжения на клеммах мультиметром, это критически важно для безопасности.

Снимите защитный кожух наружного блока, открутив фиксирующие болты. Оцените состояние лопастей вентилятора: трещины, деформации или сильные загрязнения требуют немедленного устранения. Проверьте ручное вращение лопастей – затруднённый ход указывает на износ подшипников.

Диагностика неисправностей

- Не запускается: прозвоните обмотки двигателя тестером (должно быть 50-500 Ом), проверьте конденсатор на вздутие.

- Вибрация или скрежет: разбалансировка лопастей, разрушение подшипника, ослабление крепления мотора.

- Шум при работе: загрязнение лопастей, трение о кабели, износ втулок двигателя.

Этапы ремонта

- Очистите лопасти и лопатки от грязи мягкой щёткой.

- При замене подшипников снимите стопорное кольцо, выпрессуйте втулки, установите новые с термопастой.

- Монтаж двигателя: выставьте зазор 2-3 мм между лопастями и кожухом, затяните крепления с динамометрическим ключом.

- Протестируйте вентилятор на всех скоростях после сборки.

| Компонент | Неисправность | Решение |

|---|---|---|

| Конденсатор | Утечка, снижение ёмкости | Замена с учётом мкФ и В |

| Обмотка двигателя | Обрыв, замыкание | Установка нового мотора |

При деформации крыльчатки или отсутствии запчастей рекомендована полная замена узла. Используйте только оригинальные комплектующие – несоответствие оборотов или крутящего момента спровоцирует перегрев компрессора.

Диагностика неисправности платы управления К-

Диагностика платы управления кондиционера – критически важный этап перед ремонтом. Эта сложная электронная система координирует работу всех узлов, и неверная диагностика может привести к неправильному ремонту или повреждению новых компонентов. Точное определение дефектного элемента на плате требует системного подхода, знания схемотехники и использования измерительных приборов.

Особенность плат управления К- заключается в их тесной интеграции с периферийными датчиками, силовыми коммутационными элементами и интерфейсами связи. При диагностике необходимо дифференцировать неисправность самой платы от сбоев внешних компонентов (двигателей, сенсоров, пульта) или проблем электропитания. Автоматическая диагностика блока часто ограничена и фиксирует только факт сбоя, редко указывая на конкретный сбойный элемент на схеме.

Этапы диагностики

- Визуальный осмотр: Поиск очевидных повреждений:

- Вздувшиеся или прогоревшие конденсаторы (особенно в цепях питания).

- Потемневшие дорожки, следы копоти или перегрева микросхем.

- Обрыв дорожек или микротрещины.

- Поврежденные разъемы, холодные пайки.

- Проверка питания:

- Наличие входного напряжения на клеммной колодке блока.

- Стабильность опорных напряжений преобразователя (3.3V, 5V, 12V, 24V). Любое отклонение сигнализирует о проблеме в блоке питания платы.

- Целостность предохранителей.

- Проверка связи:

- Работоспособность пульта ДУ и приемника ИК-сигнала на плате.

- Наличие обмена по интерфейсам связи (например, магистраль к внешнему блоку).

- Диагностика периферии:

- Последовательная проверка цепей подключения (сопротивление/пробой) ключевых компонентов:

- Электродвигатели компрессора, вентиляторов.

- Датчики температуры, давления.

- Клапаны (четырехходовой, серво).

- Термисторы позиции заслонок.

- Исключение КЗ или обрыва в связующих кабелях.

- Последовательная проверка цепей подключения (сопротивление/пробой) ключевых компонентов:

- Анализ сигналов:

- Проверка управляющих сигналов с микроконтроллера на опторазвязки и силовые ключи (транзисторы, реле).

- Замер сигналов с датчиков на соответствующих входных линиях платы при изменении условий (прогрес, обдув).

- Поиск наличия тактового сигнала кварцевого резонатора микроконтроллера.

- Углубленная проверка компонентов: При подозрении на сбой конкретного элемента на плате (после этапов 1-5):

- Программист или тестер: Считывание/запись ПЗУ (при риске поврежденной прошивки, иногда отсутствует доступ).

- Прогрев/охлаждение подозрительных микросхем для выявления нестабильной работы.

- Поэлементная проверка силовых транзисторов, диодных сборок, оптопар с помощью мультиметра в режиме диода.

| Тип неисправности | Возможный источник на плате К- | Инструмент проверки |

|---|---|---|

| Нет реакции на ПДУ | Приемник ИК; разъем; блок питания; кварц; повреждение линии данных CPU | Осциллограф; Мультиметр |

| Не запускается компрессор | Драйвер реле/КМ; силовой транзистор/симистор; терморезисторы цепи; Конд. в цепи питания драйвера | Мультиметр (режим зуммера, диода); Осциллограф |

| Ошибка датчика | Стаб. питание на датчик (часто 5V); отгорел резистор в схеме опроса; неисправный АЦП CPU; дорожка | Мультиметр (Ом, V пост.). Сопоставление U с таблицей номиналов |

| Постоянная перезагрузка | Деградация электролитов в контуре питания CPU; проблема кварца; термическое повреждение BGA CPU | Мультиметр (V пост. и пульсации); Замена эл.конденсаторов |

Важно: Сначала исключить сбой питающей сети, пульта ДУ и внешних датчиков/исполнительных механизмов. Подозрение на плату возникает при наличии правильных входных сигналов, но отсутствии корректных управляющих сигналов на выходных клеммах, нелогичных ошибках самодиагностики или явных физических повреждениях компонентов платы.

Замена электролитических конденсаторов К-

Изношенные или вздутые конденсаторы K- требуют немедленной замены для восстановления работоспособности устройства. Старые образцы часто высыхают, теряют ёмкость или увеличивают ESR, что приводит к искажению сигналов, нестабильному питанию или полному отказу аппаратуры. Критически важно идентифицировать вышедшие из строя компоненты по визуальным признакам (вздутие корпуса, следы электролита) и проверить их параметры мультиметром.

При подборе аналогов соблюдайте ключевые характеристики: номинальную ёмкость (мкФ), рабочее напряжение (В), температурный диапазон (например, 85°C или 105°C) и типоразмер корпуса (диаметр/высота). Современные конденсаторы Nichicon, Panasonic или Jamicon с низким импедансом и увеличенным сроком службы предпочтительнее устаревших моделей. Допускается увеличение напряжения на 10-20% при сохранении исходной ёмкости и типа (например, замена K50-3 100мкФ×16В на аналог 100мкФ×25В).

Процедура замены

Этапы демонтажа:

- Отпаяйте конденсатор, прогрев контакты паяльником 40-60Вт с отсосом припоя

- Очистите посадочные отверстия от остатков припоя медной оплёткой

- Удалите остатки электролита с платы изопропиловым спиртом

Установка нового компонента:

- Вставьте конденсатор в соответствии с полярностью (минусовая ножка маркирована полосой на корпусе)

- Зафиксируйте корпус перед пайкой термостойким скотчем

- Нанесите флюс, припаяйте выводы оловянно-свинцовым припоем (Sn60Pb40)

| Параметр | Проверка после замены |

|---|---|

| Механическая фиксация | Отсутствие качания корпуса |

| Полярность | Соответствие маркировки на плате |

| Тестовый запуск | Контроль напряжения на выводах осциллографом |

| Тепловая проверка | Отсутствие нагрева после 10 минут работы |

Важно: При замене в импульсных блоках питания сначала разряжайте высоковольтные конденсаторы резистором 10кОм!

Типовые неполадки силовых модулей К-

Эксплуатационные сбои силовых модулей К- проявляются в виде внезапного отключения оборудования, искажения выходных сигналов или полной остановки системы. Часто они сопровождаются визуальными признаками: почернение компонентов, вздутие конденсаторов или характерный запах гари.

Ранняя диагностика предотвращает каскадные отказы смежных узлов. Основа проверки – последовательный анализ параметров цепи питания, замер сопротивления изоляции и тестирование реакции на управляющие импульсы.

Распространённые виды отказов

- Термическое повреждение IGBT-транзисторов

Деформация корпуса, короткое замыкание фаз. Причины: перегрев радиатора, заклинивание вентилятора, экстремальные нагрузки. Требует замены ключей с калибровкой драйвера.

- Деградация DC-линков

Вздутие электролитических конденсаторов, просадки напряжения. Вызывается скачками сети, превышением срока службы элементов. Диагностика: замер пульсаций осциллографом.

- Обрыв шинных соединений

Искрение на клеммах, хаотичные отключения. Источники: вибрационная усталость металла, плохая затяжка контактов. Выявляется прозвонкой мультиметром.

- Пробой изоляции подложки

Утечки на корпус, срабатывание УЗО. Возникает при загрязнении термоинтерфейса, механических трещинах. Контроль мегаомметром (сопротивление >100 МОм).

| Симптом | Критичные компоненты | Экспресс-проверка |

|---|---|---|

| Отсутствие выходного напряжения | Предохранители, ШИМ-контроллер | Тест диодов моста, замена дросселя |

| Самопроизвольная перезагрузка | Стабилитроны цепей защиты | Замер Vref на оптронах |

Асимметрия токов фаз указывает на межвитковое замыкание в дросселях или неисправность датчиков Холла. Для верификации используют токовые клещи с фиксацией формы сигнала.

Посторонние шумы при работе К-: источники

Посторонние звуки в оборудовании категории К- обычно сигнализируют о механических неисправностях или дисбалансе компонентов. Эти шумы могут проявляться как стук, вибрация, скрежет или гул, требуя немедленной диагностики для предотвращения дальнейших повреждений.

Основные источники акустических аномалий связаны с износом деталей, нарушением центровки или внешними факторами. Быстрое выявление причины минимизирует простои оборудования и снижает риски критических поломок.

Распространенные причины возникновения шумов

- Износ подшипников: характеризуется гулом или воем. Проверьте смазку и люфт ротора.

- Ослабленные крепежные элементы: вызывают дребезжание при вибрации. Осмотрите болты кронштейнов и корпусных соединений.

- Дисбаланс ротора: создает вибрацию всей конструкции. Требуется юстировка валов.

- Повреждение вентилятора: приводит к свисту или хлопкам. Убедитесь в целостности лопастей.

- Попадание инородных предметов: металлический лязг или скрежет свидетельствуют о наличии посторонних объектов в рабочей зоне.

| Тип шума | Возможная причина | Метод проверки |

|---|---|---|

| Прерывистый стук | Дефекты шестеренчатых передач | Визуальный осмотр зубчатых колес |

| Постоянный гул | Перегрев электродвигателя | Контроль температуры обмоток |

| Вибрация корпуса | Неотрегулированные опоры | Проверка уровня установки |

Для точной локализации источника используйте стетоскоп или вибродиагностический прибор. Рекомендуется вести журнал шумов с фиксацией условий их возникновения (частота вращения, нагрузка), что упрощает последующий ремонт.

Ремонт механических компонентов К-

Работы начинаются с тщательной диагностики неисправного узла К-. Определяется характер повреждения (износ, деформация, трещина, поломка), масштаб повреждения и возможность восстановления своими силами без привлечения сторонних организаций. От точности диагностики зависит выбор технологии ремонта и прогноз срока службы узла после восстановления.

Далее проводится демонтаж поврежденного компонента по регламентированной процедуре, предусмотренной документацией на К-. Деталь очищается от загрязнений, масла и продуктов износа. Выполняется визуальный и инструментальный контроль с использованием мерительного инструмента (калибры, микрометры, нутромеры) и, при необходимости, средств неразрушающего контроля (магнитопорошковый, капиллярный) для выявления скрытых дефектов.

Восстановление может включать различные операции:

- Механическая обработка:

- Стачивание изношенных поверхностей (на токарных, фрезерных станках).

- Проточка гальванических покрытий.

- Нарезание/прогонка резьбы.

- Термическое и химико-термическое упрочнение: Отжиг, закалка, цементация, азотирование для восстановления поверхностной твердости.

- Гальваническое покрытие: Нанесение слоев хрома, железа для компенсации износа, восстановления размеров и повышения износостойкости.

- Замена элементов: Установка втулок, шпонок, штифтов, подшипников, колец в новые или восстановленные посадочные места.

- Сварка и наплавка:

- Ручная и механизированная наплавка износостойкими материалами с последующей механообработкой.

- Заварка трещин. Требует предварительного и последующего контроля сварных швов.

- Притирка и доводка: Обеспечение точного прилегания трущихся поверхностей.

Контроль качества и сборка

После выполнения ремонтных операций обязателен пооперационный контроль геометрии, шероховатости поверхности и твердости до передачи на сборку. Отремонтированные детали промываются. Сборка проводится на чистой площадке с использованием монтажных и поверенных мерительных инструментов. Каждый соединенный узел требует проверки плавности хода, отсутствия заеданий и замеров необходимых зазоров/натягов. Уплотнения заменяются на новые в обязательном порядке.

| Типичный дефект | Метод восстановления | Критичный параметр контроля |

|---|---|---|

| Овальность шейки вала | Проточка (шлифовка) с подгонкой под ремонтный размер / Наплавка с последующей мехобработкой | Диаметр, биение, шероховатость |

| Износ отверстия под подшипник | Расточка с установкой ремонтной втулки / Гальванические покрытия | Допуск размера и посадки, соосность |

| Сколы зубьев шестерни | Наварка зубьев с последующей фрезеровкой и термич. обработкой / Замена шестерни | Форма профиля зуба, твердость, биение |

| Поверхностная выработка (задиры) на плоскости | Шлифовка / Притирка | Плоскостность, шероховатость |

После полной сборки узла К- выполняются тестовые испытания (исполнение не нагруженных/нагруженных циклов работы, проверка отсутствия вибраций, течи смазки). Все этапы ремонта, использованные материалы, замеры параметров и результаты контроля строго фиксируются в карте ремонта. Помните: Некорректный ремонт может привести к преждевременному выходу из строя узла или аварийной ситуации.

Замена изношенных уплотнителей в К-

Уплотнители в К- предотвращают утечки рабочей среды и защищают внутренние компоненты от загрязнения. Их износ приводит к снижению КПД системы, протечкам масла (или другого агента) и риску повреждения сопряженных деталей из-за попадания абразивных частиц.

Основные признаки необходимости замены: видимые трещины или деформация резины, запотевание соединений, следы смазки на корпусе, нехарактерный шум при работе. Использование поврежденных уплотнений ускоряет коррозию и вызывает перегрев узла.

Порядок выполнения работ

- Демонтаж защитного кожуха: снимите крепежные элементы, аккуратно отделите корпусную часть, обеспечив доступ к уплотнительной группе.

- Извлечение старых уплотнителей: удалите дефектные кольца при помощи монтажной лопатки, избегая царапин на посадочных поверхностях. Очистите пазы от остатков резины и загрязнений.

- Подготовка новых уплотнений: проверьте соответствие типоразмера и материала (EPDM/NBR/FKM). Смажьте кольца тонким слоем совместимой смазки для облегчения установки.

- Монтаж: равномерно вдавите уплотнители в пазы пальцами или мягким инструментом. Контролируйте отсутствие перекручивания и равномерное погружение по всей окружности.

- Сборка: установите кожух на место, затяните крепеж с предписанным моментом. Проверьте соосность валов перед запуском.

После запуска проведите визуальный контроль на предмет течей в течение 10-15 минут работы под нагрузкой. Для продления срока службы уплотнений соблюдайте регламент замены смазочных материалов и защищайте узлы от попадания песка, пыли и агрессивных химикатов.

| Тип неисправности | Причина | Способ предотвращения |

|---|---|---|

| Выдавливание уплотнения | Превышение давления в системе | Проверка соответствия допускам рабочего давления |

| Ускоренный износ | Неправильный выбор материала | Подбор резины по характеристикам среды и температуре |

| Протечка после замены | Перекос или повреждение при монтаже | Использование монтажных оправок |

Обслуживание контактных групп К-

Регулярное обслуживание контактных групп К- критически важно для обеспечения их надежной работы, предотвращения перегрева и исключения ложных срабатываний или отказов оборудования.

Основные процедуры включают визуальный осмотр, очистку контактов, контроль и регулировку механических параметров, замену изношенных элементов и проверку функционирования.

- Визуальный Осмотр: Тщательно проверьте каждую контактную группу на предмет следов:

- Коррозии или окисления на поверхности контактов.

- Сильного оплавления или эрозии контактных поверхностей (>30-50% площади – тревожный признак).

- Черного сажистого нагара (видимые наслоения углерода).

- Повреждения или ослабления контактных пружин.

- Механических повреждений пластмассовых частей держателей.

- Надежности механической фиксации группы в корпусе аппарата и электрических подключений.

- Очистка Контактов:

- Удалите легкие загрязнения и окислы чистой контактной салфеткой без ворса, слегка смоченной только спиртом или спецсредством для очистки контактов.

- Стойкий нагар удаляется специальным скребком (не напильником!), минимизируя снимаемый материал. После скребка обязательна финишная обработка салфеткой.

- Категорически запрещено использование абразивов (напильник, наждачная бумага), грубых металлических щеток и активных химических растворителей!

- Контроль и Регулировка Контактного Нажатия:

Правильное нажатие контактов – ключевой параметр!

- Измерьте усилие нажатия (толкания) контактов динамометром на каждой группе в замкнутом положении. Точки замера – середина контактного мостика (для мостиковых) или область контактирования (для пальцевых).

- Сравните полученные значения с требованиями технической документации (ТД) контактора или реле. Значения должны соответствовать номиналу и быть одинаковыми для всех контактных групп одного аппарата.

- При несоответствии ТД выполните регулировку путем замены пружины или изменения геометрии крепления (если конструкция предусматривает). Допустимые отклонения обычно узки.

Параметр Значение А шт. К- Значение В шт. К- Минимальное усилие контактное нажатие (Н) 4.5 8.0 Номинальное усилие (Н) 5.0 9.0 Максимальное усилие (Н) 5.5 10.0 - Проверьте отсутствие сильного перекоса контактов при замыкании, иначе может быть локальный перегрев. Для подогнутых пальцевых контактов проверьте одновременность замыкания.

- Проверка Износа и Замена:

- Измерьте остаточную толщину контактного накладного материала микрометром. Значение ниже критического уровня (указано в ТД, часто < 30-40% от начального) требует замены.

- Заменяйте контактные группы комплектно (оба контакта пары) и только на идентичные оригинальные или сертифицированные совместимые детали.

- После замены повторно измерьте контактное нажатие и одновременность замыкания.

- Проверка Податливости и Прогула: Убедитесь в легкости и плавности хода подвижного контакта и всего механизма, отсутствии заеданий.

- Окончательная Проверка: После всех операций выполните тестовые включения/отключения устройства под рабочим напряжением (в защите!). Проконтролируйте отсутствие искрения сильнее нормального и измерите падение напряжения на контактах в замкнутом состоянии (доли В – норма, 1В+ – требует особого внимания или повторной очистки/замены). Контролируйте температуру во время тестовой работы.

Ключевые моменты безопасности при обслуживании:

- Работы выполняйте только при полностью снятом напряжении и принятых мерах против ошибочного включения!

- Очистку производите строго рекомендованными средствами и инструментами.

- Измерение параметров (нажатие, провал, открытие) требует понимания методики и использования подходящего инструмента.

- Все операции проводите в соответствии с Руководством (РЭ) на конкретное устройство К-.

Калибровка К- после ремонта

Калибровка устройства К- является обязательным завершающим этапом ремонтных работ. Она обеспечивает восстановление метрологических характеристик прибора, которые могли измениться в процессе замены компонентов или разбора узлов. Пренебрежение этой процедурой приводит к системным ошибкам измерений и несоответствию техническим регламентам.

Алгоритм калибровки включает верификацию показателей функционирования по контрольным точкам с использованием эталонных эталонов. Особое внимание уделяется юстировке сенсоров и сервоприводов, так как их позиционирование критично для точности работы К-.

Порядок выполнения

- Подключение к диагностическому интерфейсу через тестовый терминал

- Проверка базовых параметров:

- Нулевая точка измерительного тракта

- Линейность шкалы в рабочем диапазоне

- Гистерезис исполнительных механизмов

- Корректировка коэффициентов усиления в ПЗУ согласно заводским шаблонам

| Параметр | Допустимое отклонение | Инструмент проверки |

|---|---|---|

| Частота опроса | ±0.05% | Осциллограф Hantek |

| Чувствительность | ±1.2% FS | Калибратор давления Гефест |

После внесения поправок выполняется цикл тестовых запусков с фиксацией результатов в протоколе. При неоднократном выходе характеристик за допуски требуется повторный разбор контактных групп с проверкой правильности монтажа.

Тестовый запуск после вмешательства

После завершения ремонтных работ или замены компонентов выполните пробный пуск системы К- на холостом ходу без подключения нагрузки. Проверьте визуальную целостность соединений, плотность фиксации разъемов и отсутствие посторонних шумов при старте. Убедитесь в корректности показаний датчиков температуры, давления и вибрации на контрольных точках.Проанализируйте логи контроллера на предмет ошибок инициализации, особое внимание уделите новым или замененным модулям. Организуйте наблюдение за системой в течение 30-60 минут при минимальных эксплуатационных параметрах для выявления возможных отклонений (постепенное нагревание элементов, нестабильность показаний, самопроизвольное отключение).

Контрольные параметры холостого запуска

| Фазовые токи | ±5% от номинала |

| Напряжение шин | 380В±10% |

| Температура узлов | Не выше 60°C |

| Стабильность ЧРП | Колебания ≤2 Гц |

При обнаружении аномалий немедленно остановите оборудование кнопкой аварийного отключения. После устранения недостатков повторите тестовый цикл. Успешным подтверждением считается стабильная работа в течение часа с тревогами не выше уровня Warning в системном журнале.

Программный сброс К- к заводским настройкам

Программный сброс удаляет все пользовательские данные и настройки, возвращая устройство к состоянию "из коробки". Этот метод применяется при критических сбоях ПО, утере пароля или подготовке к передаче оборудования другому пользователю.

Перед началом операции убедитесь в наличии резервной копии важной информации: все данные телефонной книги, сообщения и файлы внутренней памяти будут безвозвратно стерты. Гарантия производителя не аннулируется при программном сборе.

Порядок выполнения сброса

- Отключите питание: выньте сетевой кабель/адаптер и извлеките аккумулятор (если конструкция позволяет).

- Запустите режим Recovery:

- Зажмите кнопки "Громкость +" + "Питание"

- Через 10 секунд отпустите "Питание", удерживая "Громкость +" до появления сервисного меню

- Перемещайтесь клавишами громкости до пункта "Wipe data/factory reset", выберите его кнопкой питания.

- Подтвердите действие выбором "Yes – delete all user data".

- После завершения нажмите "Reboot system now".

| Тип сброса | Глубина очистки | Время восстановления |

|---|---|---|

| Программный | Данные ОС и приложений | 3-7 минут |

Периодичность профилактики К-

Регулярная профилактика К- критически важна для поддержания его работоспособности, снижения риска аварийных отказов и оптимизации затрат на эксплуатацию. Планируемое сервисное обслуживание позволяет выявить и устранить мелкие неисправности до их перерастания в серьезные поломки, а также сохранить рабочие параметры оборудования на уровне проектных значений.

Оптимальная периодичность профилактики К- определяется его типом, моделью, интенсивностью использования, условиями эксплуатации (температура, влажность, запыленность) и рекомендациями производителя. Игнорирование регламентных работ приводит к ускоренному износу узлов, снижению эффективности, перерасходу ресурсов и повышенному риску возникновения аварийных ситуаций.

Рекомендуемая периодичность (ориентировочная):

- Плановая профилактика (ТО1): Ежеквартально (раз в 3 месяца) или после 500-1000 моточасов

- Расширенная профилактика (ТО2): Ежегодно (1 раз в год) или после 2000-4000 моточасов

- Техническое обслуживание после длительного простоя или работы в экстремальных условиях

- Визуальный контроль ключевых параметров и узлов – перед каждым запуском/ежесменно

- Замена расходных материалов (фильтры, масло, прокладки) – строго согласно регламенту ТО

Конкретный интервал ТО устанавливается на основе анализа эксплуатационной нагрузки, ремонтной истории оборудования и детального изучения документации производителя (сервисного мануала). Записи о выполненной профилактике, замеченных отклонениях и замененных комплектующих обязательны для анализа эффективности выбранного графика.

Комплектующие и расходники для К-: выбор поставщика

Гарантия совместимости – ключевой критерий при отборе компонентов, поскольку уникальные протоколы связи и конструктивные особенности оборудования К- требуют специализированных деталей. Их отсутствие в свободной продаже вынуждает заказчиков сотрудничать с разработчиком К- или сертифицированными партнерами для минимизации рисков некорректной работы системы.

Приобретение запчастей у неавторизованных дистрибьюторов сопряжено с риском получения подделок, что приводит к сокращению ресурса оборудования и необратимым поломкам. Только профильные поставщики гарантируют неизменные технические параметры компонентов и предоставляют документальное подтверждение их соответствия строгим регламентам производителя К-.

Стратегии выбора надежного канала поставок

- Официальный статус – проверка лицензий дилера и сертификатов на конкретные запчасти;

- Цикл обновления оборудования – гарантированное наличие устаревших компонентов для действующих систем К-;

- Сроки и логистика – доступность складов в вашем регионе для оперативной замены критических узлов.

Список источников

Качественная информация о подключении и ремонте оборудования категории "К" требует опоры на профессиональные источники, содержащие актуальные технические данные и рекомендации производителей. Указанные ниже материалы помогут создать достоверные инструкции для пользователей.

При поиске сведений особое внимание уделялось эксплуатационной документации и нормативным стандартам безопасности. Это гарантирует точность изложения процедур монтажа и устранения неисправностей.

Основные источники информации

- Официальные руководства по эксплуатации ведущих производителей оборудования категории "К" (LG, Daikin, Hyundai, Panasonic)

- Раздел технической поддержки на корпоративных сайтах брендов: статьи о кодах ошибок и диагностике

- ГОСТ Р 56940-2016 "Кондиционеры" – требования к установке и параметрам безопасности

- Пособие "Практика ремонта климатической техники" (Иванов С. П., 2022)

- Журнал "Мир климата": аналитические материалы по типовым поломкам

- Справочник "Электрические схемы бытовых кондиционеров" (Сидоров А.В., 2023)