Как добавить лошадиных сил вашему мотору

Статья обновлена: 28.02.2026

Погоня за дополнительными лошадиными силами под капотом – распространённая цель автовладельцев. Мощность двигателя напрямую влияет на динамику разгона, максимальную скорость и общую отзывчивость автомобиля.

Существует множество способов повышения отдачи мотора, от относительно простых и доступных до сложных и дорогостоящих технических доработок. Каждый метод имеет свои особенности, ограничения и требует взвешенного подхода.

Выбор оптимального пути зависит от типа двигателя (атмосферный, турбированный), бюджета, желаемого прироста мощности и готовности вносить изменения в конструкцию автомобиля.

Устранение сопротивления впускной системы

Основная задача модернизации впуска – минимизировать потери воздушного потока на пути к цилиндрам. Любое препятствие или турбулентность снижают объем поступающего воздуха, что напрямую ограничивает мощность двигателя. Оптимизация начинается с анализа стандартных компонентов: воздуховодов, фильтра, дроссельного узла и впускного коллектора.

Ключевые изменения сосредоточены на увеличении пропускной способности системы и снижении аэродинамического сопротивления. Эффективные доработки обеспечивают более быстрое наполнение цилиндров на высоких оборотах, что критично для производительности. При этом важно сохранить стабильность холостого хода и низкооборотистые характеристики.

Основные методы оптимизации

- Воздушный фильтр нулевого сопротивления: Замена штатного фильтра на многослойный хлопковый или поролоновый аналог с минимальным перепадом давления. Требует регулярной очистки и пропитки спецсоставами.

- Холодный воздухозаборник: Установка короткого патрубка с термоэкраном или выносного воздухозаборника для подачи более плотного холодного воздуха из-за пределов подкапотного пространства.

- Полировка впускного коллектора: Удаление литников и шероховатостей во внутренних каналах коллектора для снижения завихрений потока. Особенно эффективно на спортивных распредвалах.

- Замена дроссельной заслонки: Установка увеличенной заслонки (например, на 4-6 мм) для повышения пикового расхода воздуха на высоких оборотах.

| Компонент | Эффект | Особенности |

|---|---|---|

| Фильтр нулевого сопротивления | +2-5% мощности | Требует обслуживания каждые 5 000 км |

| Прямой воздуховод | Улучшение отклика | Риск гидроудара при низком расположении |

| Полировка коллектора | +3-7% крутящего момента | Только для атмосферных ДВС |

Важно: Любые изменения впуска требуют корректировки топливных карт в ЭБУ двигателя. Без калибровки датчика массового расхода воздуха (ДМРВ) или перехода на speed-density систему возможны провалы и потеря надежности.

- Протестировать текущее сопротивление системы манометром (перепад > 0.05 Бар – сигнал для модернизации).

- Комбинировать короткий впуск с теплоизоляцией для баланса между "холодным" воздухом и инерционным наддувом.

- Использовать гофрированные патрубки с гладкой внутренней поверхностью вместо ребристых штатных аналогов.

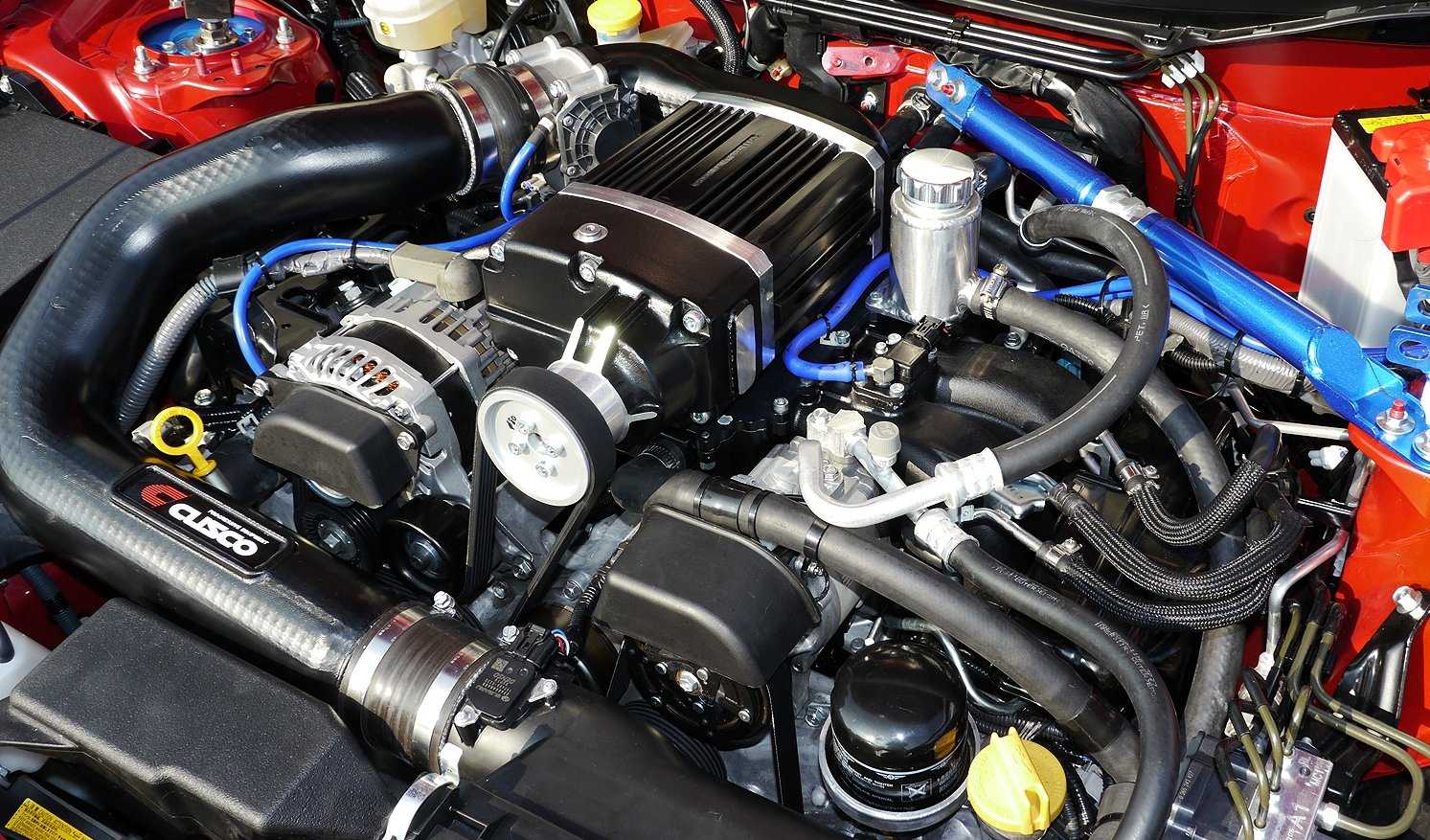

Установка холодного воздухозаборника

Холодный воздухозаборник заменяет штатную систему впуска, перенося точку забора воздуха из подкапотного пространства в зону с более низкой температурой (например, к крылу или решетке радиатора). Поскольку плотность холодного воздуха выше, это позволяет подать в двигатель больше кислорода на единицу объема. Повышенное содержание кислорода в топливовоздушной смеси обеспечивает более полное сгорание топлива.

Конструкция обычно включает термостойкий патрубок (часто из силикона или пластика) и воздушный фильтр с увеличенной поверхностью фильтрации (хлопковый или поролоновый). Ключевое преимущество перед "нулевиками" – минимизация подсоса горячего воздуха от двигателя, что особенно критично в городском цикле или при стоянии в пробках.

Основные эффекты и особенности

Прирост мощности: Составляет 5-15 л.с. за счет:

- Снижения температуры впускного воздуха на 10-30°C

- Уменьшения сопротивления потока (оптимизированная геометрия патрубков)

Эксплуатационные нюансы:

- Гидрозащита: Риск гидроудара при заборе воздуха ниже бампера. Обязательна установка гидрофобных носков или водоотбойников.

- Качество фильтра: Дешевые аналоги хуже задерживают пыль, ускоряя износ ЦПГ. Рекомендуются бренды K&N, BMC, Pipercross.

- Необходимость перенастройки: На турбированных моторах может потребоваться коррекция AFR (соотношения воздух-топливо).

| Параметр | Штатная система | Cold Air Intake |

| Температура воздуха на впуске | 50-70°C | 25-40°C |

| Сопротивление потока | Высокое | Низкое |

| Стоимость установки | - | 8 000 - 25 000 руб. |

Для максимальной эффективности трасса впуска должна быть максимально прямой и гладкой изнутри, без резких изгибов. Комплексы с теплоизоляцией патрубка (например, технология AirGap от AEM) дополнительно снижают нагрев от двигателя. Тесты на диностенде показывают, что наилучший результат достигается при комбинации с прямоточным выпуском и чип-тюнингом.

Замена стандартного воздушного фильтра на нулевик

Установка фильтра нулевого сопротивления (нулевика) вместо штатного бумажного элемента – распространённый тюнинг-шаг. Принцип действия основан на снижении аэродинамического сопротивления воздушного потока на впуске. Стандартные фильтры, особенно при загрязнении, создают барьер для воздуха, вынуждая двигатель тратить часть энергии на его преодоление.

Нулевики используют хлопчатобумажную или поролоновую многослойную пропитку с увеличенной площадью фильтрации. Это позволяет пропускать больший объём воздуха при меньшем сопротивлении. Теоретически, мотор получает возможность "вдыхать" свободнее, что улучшает наполняемость цилиндров и повышает отдачу, особенно в верхнем диапазоне оборотов.

Особенности и нюансы установки

Потенциальный прирост мощности: Реальный эффект на серийных атмосферных двигателях без доработок обычно скромен – в пределах 3-7 л.с. Наиболее заметен на форсированных или турбированных моторах, где потребность в воздухе выше. Максимум раскрывается в паре с другими модификациями (прямоточный выхлоп, чип-тюнинг).

Критически важные моменты:

- Качество фильтра – дешёвые подделки плохо задерживают пыль, что ведёт к ускоренному износу ЦПГ и закоксовыванию.

- Необходимость регулярного обслуживания (чистка спецсредствами, пропитка маслом каждые 3-5 тыс. км). Сухой фильтр бесполезен.

- Риск "задуривания" ДМРВ из-за избытка масляной взвеси при перепропитке или некачественном составе.

| Параметр | Стандартный фильтр | Нулевик |

|---|---|---|

| Сопротивление потоку | Высокое | Низкое |

| Фильтрация (качественные образцы) | До 99% | До 98% |

| Ресурс без обслуживания | 15-30 тыс. км | 3-5 тыс. км |

Практические рекомендации: Целесообразна установка только совместно с доработанным холодным воздухозаборником ("пауком"), забирающим воздух из зоны вне подкапотного пространства. Без этого нулевик часто "засасывает" разогретый воздух, теряя в плотности смеси. Для повседневной эксплуатации дорогих машин предпочтительны оригинальные фильтры с улучшенной пропускной способностью.

Полировка впускного коллектора

Полировка внутренних поверхностей впускного коллектора направлена на уменьшение турбулентности и сопротивления потоку всасываемого воздуха. Шероховатость стенок, литьевые наплывы, ступеньки на стыках фланцев создают завихрения, которые замедляют движение воздушного заряда к впускным клапанам. Устранение этих неровностей позволяет воздуху двигаться более плавно и с меньшими потерями энергии, потенциально увеличивая объемный коэффициент наполнения цилиндров.

Важно понимать, что полировка – не панацея и ее эффект сильно зависит от исходного состояния коллектора и конструкции двигателя. Наибольшую пользу она приносит на атмосферных моторах с высокими оборотами, где сопротивление впускного тракта играет существенную роль. На двигателях с турбонаддувом или сложной геометрией впуска (например, с изменяемой длиной каналов) эффект может быть менее выраженным. Чрезмерная полировка до зеркального состояния также нежелательна, так как может нарушить процесс смесеобразования.

Методы и особенности полировки

Процесс полировки требует демонтажа коллектора и кропотливой ручной работы. Используются различные инструменты и абразивы:

- Абразивные боры и шарошки: Для грубой обработки – удаления крупных наплывов и неровностей.

- Абразивные ленты и войлочные круги: Для основной стадии сглаживания поверхности.

- Полировальные пасты: Для финишной доводки поверхности до нужной степени гладкости (часто используется последовательность паст с уменьшающейся зернистостью).

Особое внимание уделяется критическим зонам:

- Зона ресивера и повороты каналов: Где скорость потока меняется, и риск возникновения турбулентности максимален.

- Стыки фланцев и переходы сечений: Устраняются ступеньки и заусенцы.

- Области за дроссельной заслонкой и вблизи впускных клапанов: Для финального выравнивания потока перед цилиндром.

Ключевые моменты и предостережения:

- Сохранение геометрии: Нельзя изменять форму каналов или их сечение (особенно на входе в цилиндр), это может нарушить распределение потока между цилиндрами и ухудшить характеристики.

- Избегание "зеркала": Слишком гладкая поверхность может привести к конденсации топлива на стенках коллектора и ухудшению смесеобразования. Оптимальна равномерная матовая гладкость.

- Тщательная очистка: После полировки коллектор необходимо идеально промыть и продуть сжатым воздухом для удаления всех частиц абразива. Попадание абразива в двигатель гарантированно приведет к его повреждению.

- Герметичность: При сборке критически важно обеспечить герметичность всех соединений (фланцы, датчики, форсунки) новыми прокладками.

Ожидаемый результат и альтернативы

Реальный прирост мощности от одной только полировки коллектора обычно невелик (порядка 1-5%, сильно зависит от исходного состояния и мотора), но она хорошо работает в комплексе с другими доработками впуска (спортивный воздушный фильтр, дроссель большего диаметра, тюнинговый ресивер, настройка ЭБУ). Основное субъективное ощущение – улучшение отзывчивости двигателя на малых и средних оборотах.

Сравнение подходов к доработке впуска:

| Метод | Сложность/Стоимость | Потенциал прироста | Примечания |

|---|---|---|---|

| Полировка существующего коллектора | Средняя (ручной труд) | Низкий (1-5%) | Оптимизация потока, низкая стоимость материалов |

| Замена на короткий впускной "паук" | Высокая (изготовление/покупка + настройка) | Высокий (особенно на ВАЗ/турбо) | Максимальный поток на высоких оборотах, просадка на низах |

| Установка ресивера большего объема | Средняя/Высокая | Средний (улучшение наполнения) | Повышение крутящего момента в определенном диапазоне |

| Порт-полировка ГБЦ + коллектора | Очень высокая (снятие ГБЦ, квалификация) | Средний/Высокий | Комплексное решение, максимальный эффект совместно |

Замена дроссельной заслонки на увеличенную

Увеличенная дроссельная заслонка имеет больший диаметр проходного канала по сравнению со штатной деталью. Это позволяет пропускать больший объем воздуха за единицу времени при одинаковом угле открытия створок. Основной принцип работы заключается в снижении аэродинамического сопротивления на впуске, что особенно критично на высоких оборотах двигателя.

Установка модифицированной заслонки требует комплексного подхода: простое механическое увеличение диаметра без корректировки программного обеспечения ЭБУ приведет к сбоям в работе двигателя. Система управления, рассчитанная на стандартные параметры, будет некорректно интерпретировать изменение потока воздуха, что вызовет ошибки по датчику массового расхода воздуха (ДМРВ) или датчику положения дроссельной заслонки (ДПДЗ).

Ключевые аспекты модернизации

Обязательные этапы при установке:

- Прошивка ЭБУ (чип-тюнинг) с перенастройкой топливных карт и корректировкой алгоритмов работы ДПДЗ

- Синхронизация с датчиком положения заслонки и адаптация холостого хода

- Проверка герметичности впускного тракта после монтажа

Эффективность модернизации:

| Штатная заслонка | 50-60 мм |

| Увеличенный вариант | 62-70 мм |

| Прирост мощности | 5-12% (на высоких оборотах) |

Результат проявляется преимущественно в верхнем диапазоне оборотов (от 4000 об/мин), где система впуска становится "бутылочным горлышком". На малых и средних оборотах прирост минимален, возможна даже потеря момента из-за снижения скорости воздушного потока.

Ограничения и риски:

- Несовместимость с заводским впускным коллектором без доработок

- Ускоренный износ оси дросселя при установке кустарных изделий

- Плавающие обороты холостого хода при некорректной адаптации

Модернизация выхлопной системы: прямоток

Прямоточная система (прямоток) заменяет штатный глушитель, минимизируя сопротивление выходу выхлопных газов. Конструкция исключает лабиринтные перегородки и звукопоглощающие материалы, используя прямую трубу с перфорацией, окруженную набивкой из минеральной ваты. Это снижает противодавление в выпускном тракте, позволяя двигателю эффективнее освобождать цилиндры от отработанных газов.

Снижение обратного давления ускоряет продувку цилиндров и улучшает наполнение свежей топливно-воздушной смесью. Результат – прирост мощности на 3-7% и улучшение отзывчивости на высоких оборотах. Однако система значительно увеличивает уровень шума (до 100-120 дБ) и может не соответствовать экологическим нормам из-за отсутствия катализатора.

Ключевые аспекты установки и эксплуатации

Преимущества:

- Улучшение продувки цилиндров и впуска свежего заряда

- Рост мощности в верхнем диапазоне оборотов

- Оптимизация работы турбины (для турбомоторов)

- Снижение массы выхлопной системы

Недостатки:

- Резкое повышение шумности (требует установки резонаторов)

- Риск снижения крутящего момента на низких оборотах

- Юридические ограничения по уровню шума и экологии

- Необходимость перенастройки ЭБУ для компенсации изменений

Этапы модернизации:

- Подбор диаметра труб (оптимально +10-15% к штатному)

- Замена катализатора на пламегаситель или удаление

- Установка резонатора для контроля низкочастотного гула

- Монтаж прямоточного глушителя с набивкой из нержавеющей ваты

- Корректировка топливных карт в ЭБУ для адаптации к сниженному сопротивлению

| Параметр | Штатная система | Прямоток |

| Сопротивление потоку | Высокое | Минимальное |

| Уровень шума | 72-80 дБ | 95-120 дБ |

| Прирост мощности | - | 3-7% |

| Экологическая совместимость | Соответствие нормам | Требует катализатора/обманок |

Для максимального эффекта прямоток комбинируют с тюнингом впуска и чип-тюнингом. Обязательно используйте термостойкую набивку из базальтовой ваты – дешевые аналоги быстро выгорают. На спортивных авто применяют вариабельные системы с заслонками, регулирующими поток между штатным и прямым контуром.

Установка коллектора 4-2-1 или 4-1

Выбор между выпускными коллекторами 4-2-1 и 4-1 напрямую влияет на характер изменения мощности двигателя и зону её эффективного использования. Конструктивные различия этих систем определяют особенности выхлопа и волновых процессов в трубах, что критично для оптимизации продувки цилиндров.

Коллектор 4-1 объединяет все четыре трубы в одну общую за короткое расстояние, создавая резонансный эффект на высоких оборотах (обычно выше 5000 об/мин). Это обеспечивает максимальный прирост пиковой мощности, но может ухудшить отклик на низах. Коллектор 4-2-1 использует двухступенчатую схему: сначала объединение в две пары труб, которые затем соединяются в одну. Такая конструкция расширяет зону эффективного наддува за счёт более плавного резонанса, улучшая тягу в среднем диапазоне оборотов (3000–5000 об/мин).

Ключевые различия и особенности

Оптимальное применение:

- 4-1: Гоночные авто, двигатели с высокими максимальными оборотами (>6000 об/мин)

- 4-2-1: Уличные автомобили, дрифт, ежедневная эксплуатация (баланс тяги и пиковой мощности)

Технические нюансы установки:

- Требуется точная калибровка длины труб – ошибка снижает эффект

- Обязательная замена катализатора/резонатора на менее ограничивающие поток

- Необходимость прошивки ECU для коррекции топливных карт (особенно при удалении катализатора)

| Параметр | 4-2-1 | 4-1 |

|---|---|---|

| Прирост мощности на низах | До +12% | Минимальный |

| Прирост на верхах | +5-8% | +8-15% |

| Сложность монтажа | Высокая (требует места) | Средняя |

Для двигателей с турбонаддувом коллектор 4-1 часто предпочтительнее из-за компактности и быстрого раскручивания турбины. В атмосферных моторах решение зависит от целевых оборотов: 4-2-1 даёт сбалансированный результат, а 4-1 обеспечивает экстремальный прирост на высоких оборотах ценой потерь в повседневной езде.

Замена катализатора на пламегаситель

Замена стандартного катализатора на пламегаситель (стронгер) – распространённый метод повышения мощности двигателя. Катализатор создаёт высокое сопротивление выхлопным газам из-за плотной керамической сотовой структуры, необходимой для нейтрализации вредных веществ. Пламегаситель же имеет перфорированную металлическую конструкцию с минимальными препятствиями для потока газов.

Снижение противодавления в выпускной системе – ключевой фактор прироста мощности. Двигатель тратит меньше энергии на "выталкивание" отработанных газов, что высвобождает дополнительные лошадиные силы, особенно в среднем и высоком диапазоне оборотов. Типичный прирост составляет 3-7% от стоковой мощности, что ощущается как улучшение динамики разгона и отзывчивости педали газа.

Особенности и нюансы установки

Конструктивные отличия: Пламегаситель лишь гасит скорость потока и температуру газов перед резонатором/глушителем, но не очищает выхлоп. Его установка требует:

- Удаления или физического вырезания катализатора

- Подбора стронгера с подходящим диаметром и креплениями

- Качественной сварки/соединения для герметичности

Юридические и экологические последствия:

| Параметр | Катализатор | Пламегаситель |

| Соответствие экологическим нормам (Евро-2/3/4/5) | Соответствует | Нарушает |

| Прохождение техосмотра | Без проблем | Риск отказа |

| Запах выхлопа | Нейтральный | Может появиться резкий запах |

Дополнительные эффекты:

- Звук выхлопа: Становится громче и "металличнее", особенно при разгоне.

- Ошибка Check Engine: Требуется перепрошивка ЭБУ или установка кислородных датчиков-"обманок".

- Долговечность: Качественные пламегасители из нержавеющей стали служат долго, но уступают катализаторам в ресурсе.

Решение об установке пламегасителя оправдано только для гоночных или неиспользуемых на дорогах общего пользования авто. На уличных автомобилях это влечёт юридическую ответственность и повышенное загрязнение среды.

Облегчение маховика

Облегчение маховика заключается в уменьшении его массы путём механической обработки (проточки) или замены штатной детали на облегчённый кованый аналог. Основная цель – снижение инерции вращающихся масс двигателя. Это уменьшает энергию, требуемую для раскрутки коленчатого вала, что особенно заметно при разгоне.

Более лёгкий маховик обладает меньшим моментом инерции, что позволяет двигателю быстрее набирать обороты. Снижается нагрузка на кривошипно-шатунный механизм, мотор становится отзывчивее к нажатию педали акселератора. Однако это может привести к некоторому падению плавности работы на холостом ходу и усложнению трогания с места для неопытных водителей.

Эффекты и особенности применения

Ключевые преимущества:

- Улучшение динамики разгона – двигатель быстрее достигает пика крутящего момента.

- Снижение механических потерь на вращение массивных деталей.

- Повышение КПД силового агрегата за счёт меньшего расхода энергии на инерцию.

Важные ограничения:

- Сокращение времени буксировки накатом из-за меньшего запаса кинетической энергии.

- Возможное увеличение вибраций на низких оборотах (особенно на дизелях).

- Требуется высокая точность балансировки при изготовлении.

| Параметр | Стандартный маховик | Облегчённый маховик |

|---|---|---|

| Вес | 8-12 кг (бензин) | 4-6 кг (бензин) |

| Разгон до 6000 об/мин | Медленнее | На 10-15% быстрее |

| Стабильность холостого хода | Высокая | Сниженная |

Перепрошивка ЭБУ (чип-тюнинг)

Перепрошивка электронного блока управления (ЭБУ) двигателем – программный метод модификации заводских настроек для повышения мощности и крутящего момента. Он заключается в замене стандартной прошивки ЭБУ на оптимизированную версию, где пересмотрены алгоритмы управления впрыском топлива, углом опережения зажигания, давлением наддува (для турбированных моторов) и другими параметрами.

Процедура выполняется специалистами через диагностический разъем OBD-II с использованием профессионального оборудования и калибровок, учитывающих конкретную модель двигателя и его состояние. Качественный чип-тюнинг не требует механических вмешательств в агрегаты, но предполагает предварительную диагностику для исключения скрытых неисправностей.

Ключевые аспекты и последствия

Основные направления изменений в ПО:

- Коррекция топливных карт: Обогащение или обеднение смеси на特定нных режимах для лучшего сгорания.

- Оптимизация угла опережения зажигания: Повышение эффективности сгорания топливовоздушной смеси.

- Увеличение давления турбины (для турбомоторов): Поднятие boost-уровня в безопасных пределах.

- Снятие заводских ограничений: Отключение "бутылочных горлышек" (например, отсечки по оборотам или скорости).

- Адаптация под апгрейд: Настройка под установленные владельцем компоненты (воздушный фильтр, выхлопная система).

Ожидаемый прирост и риски:

| Плюсы | Минусы и риски |

|---|---|

| +10-30% мощности / +15-40% крутящего момента | Риск перегрева узлов при агрессивной настройке |

| Улучшение отзывчивости педали газа | Повышенный расход топлива в динамичных режимах |

| Относительно низкая стоимость модернизации | Потеря гарантии на двигатель (для новых авто) |

| Обратимость процедуры | Некорректная прошивка может вызвать детонацию или ошибки ЭБУ |

Критические требования для безопасного чип-тюнинга:

- Использование проверенных прошивок от известных тюнинг-ателье (не "универсальных").

- Предварительная проверка исправности датчиков, форсунок, турбины и системы охлаждения.

- Адаптация программы под реальное состояние двигателя и качество топлива.

- Обязательная обкатка после прошивки и контроль параметров через диагностику.

Установка спортивных распредвалов

Спортивные распредвалы изменяют фазы газораспределения и высоту подъёма клапанов, оптимизируя наполнение цилиндров топливно-воздушной смесью на высоких оборотах. Их профиль обеспечивает более длительное открытие клапанов и увеличенные "перекрытия" (момент одновременного открытия впускных и выпускных клапанов), что существенно повышает объёмный КПД двигателя.

Подбор конкретной модели требует анализа целевых оборотов двигателя: "верховые" валы дают прирост мощности в зоне 5000-8000 об/мин, но ухудшают тягу на низах, тогда как "низовые" варианты работают в диапазоне 2500-6000 об/мин. Обязательна синхронизация с доработанной системой впуска/выпуска и перенастройкой топливных карт.

Ключевые этапы и нюансы установки

Монтаж включает демонтаж ГРМ, замену штатных валов, установку новых регулируемых шестерён и последующую регулировку фаз. Критически важные моменты:

- Проверка зазоров клапанов (требуются замеры щупами)

- Контроль чистоты посадочных мест и подшипников

- Использование динамометрического ключа для болтов крепления

После установки обязательны:

- Обкатка (500-1000 км без экстремальных нагрузок)

- Диагностика давления масла и температуры

- Корректировка угла опережения зажигания

- Чип-тюнинг для адаптации топливоподачи

Риски: Неправильный подбор или установка вызывают падение компрессии, детонацию, повышенный расход масла и сокращение ресурса двигателя. Для 16-клапанных моторов часто требуется замена пружин клапанов.

| Параметр | Штатный вал | Спортивный вал |

|---|---|---|

| Продолжительность открытия клапана | 200-220° | 260-300° |

| Высота подъёма клапана | 8-10 мм | 11-14 мм |

| Эффективный диапазон оборотов | до 5500 об/мин | от 4000 до 8500 об/мин |

Увеличение степени сжатия

Повышение степени сжатия в двигателе внутреннего сгорания напрямую влияет на его термический КПД. Чем выше сжатие топливовоздушной смеси перед воспламенением, тем больше энергии преобразуется в полезную механическую работу на такте расширения газов. Это позволяет получить прирост мощности без увеличения рабочего объёма или частоты вращения коленчатого вала.

Однако чрезмерное повышение сжатия провоцирует детонацию – неконтролируемое взрывное сгорание смеси, разрушающее поршни, кольца и шатуны. Для безопасного увеличения параметра требуется комплекс мер: применение высокооктанового топлива, оптимизация формы камеры сгорания и корректировка угла опережения зажигания.

Ключевые методы и аспекты реализации

Основные способы увеличения степени сжатия включают:

- Фрезеровка головки блока цилиндров (ГБЦ) – уменьшение объёма камеры сгорания путём снятия слоя металла с привалочной плоскости.

- Установка тонких прокладок ГБЦ – сокращение расстояния между поршнем и головкой блока на верхней мёртвой точке (ВМТ).

- Монтаж поршней с выпуклым днищем – вытеснители уменьшают объём камеры сгорания при подходе к ВМТ.

- Расточка цилиндров под увеличенные поршни с одновременным изменением геометрии днища (требует перерасчёта сжатия).

Обязательные сопутствующие изменения:

- Переход на топливо с октановым числом не ниже АИ-98 для подавления детонации.

- Калибровка блока управления двигателем (ЭБУ): коррекция угла опережения зажигания и топливных карт.

- Усиление системы охлаждения – повышенные термические нагрузки требуют эффективного отвода тепла.

Критические ограничения: Максимально допустимая степень сжатия определяется конструкцией двигателя (прочность ГБЦ, шатунно-поршневой группы), качеством топлива и корректностью настройки зажигания. Превышение порога детонации сводит на нет все преимущества модернизации.

| Тип двигателя | Безопасный диапазон сжатия* |

| Атмосферный бензиновый | 11.5:1 – 13:1 |

| Турбированный бензиновый | 9:1 – 10.5:1 |

| Дизельный | 16:1 – 23:1 |

*Значения ориентировочные, зависят от конкретной модели и применяемого топлива.

Расточка цилиндров двигателя

Расточка цилиндров – механическая операция по увеличению внутреннего диаметра цилиндров двигателя. Она выполняется на специальных станках (горизонтально-расточных или хонинговальных) для восстановления геометрии рабочей поверхности при износе или повреждениях стенок.

Увеличение диаметра цилиндра позволяет установить поршни и кольца большего размера (ремонтной размерности), что напрямую влияет на рабочий объем двигателя. Рост объема приводит к повышению мощности и крутящего момента, так как за один цикл в камеру сгорания поступает больше топливовоздушной смеси.

Ключевые аспекты технологии

Процесс требует высокой точности и включает несколько этапов:

- Дефектовка блока цилиндров: Замер износа, оценка состояния стенок, выявление деформаций.

- Расчет ремонтного размера: Определение оптимального диаметра расточки (обычно с шагом 0.25-0.5 мм).

- Черновая расточка: Снятие основного слоя металла для выравнивания поверхности.

- Хонингование: Финишная обработка абразивными брусками для создания микрорельефа, удерживающего масло.

Важные технические ограничения:

| Фактор | Влияние | Ограничение |

| Толщина стенок | Прочность, теплоотвод | Максимум 2-3 ремонтных размера |

| Соосность цилиндров | Равномерность нагрузки | Отклонение ≤ 0.01 мм |

| Шероховатость | Приработка колец | Ra 0.4-0.8 мкм после хонингования |

Сопутствующие доработки:

- Замена всех поршней и колец на ремонтный размер

- Обязательная балансировка коленвала с новыми поршнями

- Проверка зазоров в шатунных вкладышах

- Корректировка степени сжатия (при значительном увеличении объема)

Риски: Снижение ресурса при превышении допустимого диаметра, перегрев из-за истончения стенок, нарушение герметичности прокладки ГБЦ при деформации плоскости блока. Требует профессионального оборудования и квалификации исполнителя.

Замена поршней на облегченные

Облегченные поршни изготавливаются из высокопрочных сплавов (чаще алюминиевых с кремниевыми добавками) с оптимизированной геометрией. Их масса снижена на 15-30% по сравнению со штатными деталями за счет уменьшения толщины юбок, укорочения поршневых пальцев и удаления лишнего материала с внутренних поверхностей и бобышек. Это позволяет сократить инерционные потери в кривошипно-шатунном механизме.

Уменьшение возвратно-поступательных масс высвобождает мощность, ранее расходовавшуюся на их разгон и торможение в цилиндрах. Двигатель получает способность быстрее раскручиваться до максимальных оборотов, снижается нагрузка на коленчатый вал и шатунные подшипники. Для достижения максимального эффекта облегченные поршни устанавливают в комплекте с облегченными шатунами и маховиком.

Ключевые преимущества и особенности

- Рост мощности: Снижение механических потерь высвобождает 3-7% мощности, особенно заметен прирост на высоких оборотах.

- Улучшенная отзывчивость: Двигатель быстрее набирает обороты благодаря уменьшению инерции.

- Требования к сборке: Необходима высокая точность подбора зазоров в цилиндрах и балансировки КШМ.

- Долговечность: Качественные кованые поршни надежнее литых штатных, но требуют правильного тюнинга (особенно при форсировке с наддувом).

| Параметр | Штатный поршень | Облегченный поршень |

|---|---|---|

| Материал | Стандартный алюминиевый сплав | Высококремнистый алюминий (часто кованый) |

| Вес (пример) | 450-600 грамм | 300-450 грамм |

| Влияние на ресурс | Соответствует заводским нормам | Повышает при грамотной установке и настройке |

- Подбор комплекта: Выбор поршней по диаметру, степени сжатия (важно для совместимости с ГБЦ) и форме камеры сгорания.

- Подготовка блока цилиндров: Расточка/хонингование под новые размеры, очистка.

- Балансировка КШМ: Обязательная процедура для всего коленвала с маховиком и сцеплением в сборе с новыми поршнями и шатунами.

- Сборка двигателя: Точная установка поршневых колец (с контролем зазоров), поршней с шатунами.

Установка кованых шатунов

Кованые шатуны изготавливаются методом горячей штамповки из высоколегированных сталей или алюминиевых сплавов, что обеспечивает превосходную плотность металла и исключительную прочность конструкции. Их главное преимущество заключается в способности выдерживать экстремальные механические нагрузки при высоких оборотах и форсировании двигателя, где стандартные литые аналоги неизбежно деформируются или разрушаются.

При замене штатных шатунов на кованые снижается общая масса кривошипно-шатунного механизма (КШМ), что минимизирует инерционные потери и паразитные вибрации. Это позволяет безопасно поднимать максимальные обороты двигателя – ключевой фактор для увеличения мощности, особенно в турбированных или атмосферных моторах с доработанной головкой блока и спортивными распредвалами.

Технологические аспекты монтажа

Процедура установки требует абсолютной точности и включает обязательные этапы:

- Дефектовка и подбор: Каждый шатун проверяется на соответствие весовой категории (допуск ±1–2 грамма), геометрии и длине.

- Чистка масляных каналов: Удаление металлической стружки и абразива после обработки шатунных шеек коленвала.

- Замер зазоров: Контроль тепловых зазоров во вкладышах и поршневых пальцах с использованием микрометров.

| Параметр | Штатные шатуны | Кованые шатуны |

| Предел прочности | 600–700 МПа | 900–1100 МПа |

| Допустимые обороты | До 7 000 об/мин | 9 000–12 000 об/мин |

| Вес (средний) | 620–800 г | 520–650 г |

После установки обязательна обкатка в щадящем режиме (500–1000 км) для притирки сопрягаемых поверхностей. Кованые шатуны не дают прямой прибавки лошадиных сил, но являются фундаментом для дальнейшего тюнинга: повышения степени сжатия, установки турбокомпрессора с высоким бустом или использования закиси азота, которые без усиленного КШМ приведут к катастрофическим последствиям.

Балансировка коленчатого вала

Несбалансированный коленчатый вал создает паразитные вибрации, которые поглощают часть полезной энергии двигателя. Эти колебания передаются на шатуны, поршни и коренные подшипники, вынуждая систему тратить мощность на преодоление инерционных сил вместо преобразования в крутящий момент.

Точная балансировка снижает механические потери на трение в узлах ЦПГ (цилиндро-поршневой группы) и коренных опорах, минимизирует нагрузку на масляный насос и систему охлаждения. Это позволяет безопасно повышать рабочие обороты двигателя без риска разрушения деталей.

Ключевые аспекты балансировки

Технологический процесс включает:

- Статическую балансировку – устранение дисбаланса массы вала в состоянии покоя путём сверления зон избыточного веса

- Динамическую балансировку – компенсацию центробежных сил при вращении с использованием балансировочного станка

- Учёт массы шатунно-поршневой группы (для каждого цилиндра отдельно)

| Параметр | До балансировки | После балансировки |

|---|---|---|

| Вибрация двигателя | Высокая (более 50 мм/с) | Минимальная (до 5 мм/с) |

| Потери мощности | 5-10% | 0.5-2% |

| Макс. безопасные обороты | Стандартные | +15-20% |

При форсировании двигателя обязательна:

- Коррекция баланса после облегчения маховика

- Пересчёт баланса при установке кованых поршней/шатунов

- Балансировка коленвала в сборе с демпфером и сцеплением

Результатом становится снижение механических потерь на 3-7%, что эквивалентно приросту мощности без изменения рабочего объёма. Особенно критична балансировка для высокооборотных двигателей (свыше 7000 об/мин), где дисбаланс провоцирует ускоренный износ вкладышей и масляное голодание.

Полировка камеры сгорания

Полировка внутренних поверхностей камеры сгорания удаляет микронеровности и нагар, создавая гладкое покрытие. Это снижает теплопоглощение стенками головки блока цилиндров, уменьшая потери энергии и риск детонации. Тепло эффективнее преобразуется в механическую работу, а не рассеивается в системе охлаждения.

Уменьшение сопротивления потоку газов при такте выпуска – второй ключевой эффект. Гладкие стенки облегчают выход отработавших газов, снижая насосные потери двигателя. Это особенно критично на высоких оборотах, где скорость газовых потоков максимальна.

Методы и особенности

Применяются два основных способа обработки:

- Абразивная обработка: Использование мелкозернистых полировальных паст и войлочных/тканевых насадок для дрели или бормашины. Требует аккуратности во избежание изменения геометрии камеры.

- Химическое полирование: Специальные составы растворяют нагар и микровыступы. Менее трудоемко, но требует контроля времени экспозиции и тщательной последующей промывки.

Важные нюансы:

- Толщина снимаемого слоя должна быть минимальной (обычно 0.05-0.1 мм), чтобы не нарушить теплопередачу и прочность конструкции.

- Полируются только поверхности камеры сгорания. Клапаны, седла клапанов и фаски направляющих втулок обрабатывать нельзя!

- Обязательна последующая ультразвуковая или химическая очистка детали для полного удаления абразивных частиц.

| Параметр | До полировки | После полировки |

|---|---|---|

| Теплопотери в стенки | Высокие | Снижены на 3-8% |

| Сопротивление выпуску газов | Значительное | Уменьшено |

| Риск детонации | Повышен | Снижен |

| Эффективность сгорания | Стандартная | Улучшена |

Результат – прирост мощности порядка 2-5% за счет оптимизации термодинамического цикла. Эффект наиболее заметен на форсированных атмосферных и турбированных двигателях, работающих в высоком диапазоне оборотов.

Шлифовка ГБЦ под клапаны большего диаметра

Замена стандартных клапанов на увеличенные требует модификации седел в головке блока цилиндров (ГБЦ). Это обеспечивает корректную посадку новых компонентов и сохранение геометрии газораспределительного механизма. Невыполнение точной обработки приведет к нарушению герметичности камеры сгорания и ускоренному износу деталей.

Процесс включает фрезеровку посадочных мест под увеличенные клапаны с последующей трехугловой шлифовкой седел. Критически важно соблюсти соосность новых гнёзд с направляющими втулками и выдержать углы притирки (обычно 30°/45°/60°). Точность позиционирования достигается использованием концентрических оправок, фиксируемых в направляющих втулках.

Ключевые этапы модификации

- Расчет припуска: Определение диаметра обработки с учетом толщины стенок седла и тепловых зазоров

- Черновая обработка: Снятие основного металла твердосплавными фрезами до формирования базовой конусности

- Финишная шлифовка: Формирование трехступенчатого профиля абразивными камнями с охлаждением

- Контроль геометрии: Проверка ширины контактной ленты (1.0-1.8 мм) и углубления тарелки клапана

| Параметр | Стандарт | Тюнинг (+) |

| Диаметр впускного клапана | 30-33 мм | 34-38 мм |

| Площадь проходного сечения | 100% | 115-130% |

| Прирост мощности | База | 7-12% |

Установка клапанов увеличенного диаметра требует обязательной доработки фаз газораспределения и перенастройки топливных карт. Без коррекции впускного тракта и выпускной системы эффективность модернизации снижается на 40-60%. Параллельно рекомендуется полировка каналов ГБЦ для снижения аэродинамических потерь.

Установка спортивной системы зажигания

Спортивная система зажигания кардинально отличается от штатной способностью генерировать мощную искру с высокой стабильностью даже в экстремальных условиях высоких оборотов и под нагрузкой. Ее ключевая задача – обеспечить полное и своевременное сгорание топливовоздушной смеси в каждом цилиндре, что напрямую влияет на выходную мощность и эффективность работы двигателя.

Замена штатных компонентов на производительные аналоги позволяет преодолеть ограничения серийной системы. Это выражается не только в приросте мощности и крутящего момента (особенно в верхнем диапазоне оборотов), но и в улучшении отзывчивости педали газа, стабильности работы на холостом ходу и иногда даже в снижении расхода топлива при грамотной настройке.

Ключевые компоненты и их роль

- Высокоэнергетические катушки зажигания: Генерируют искру значительно большей мощности и напряжения по сравнению со штатными. Это критично для надежного воспламенения обогащенных смесей или смесей под давлением (в турбированных/надувных двигателях).

- Производительные свечи зажигания: Используются с подходящим калильным числом (обычно на ступень "холоднее" штатных) и улучшенной конструкцией электродов (иридиевые, платиновые, с тонким электродом) для эффективной работы с мощной искрой и в тяжелых температурных режимах.

- Качественные высоковольтные провода: Обеспечивают минимальные потери при передаче высокого напряжения от катушки к свече. Имеют низкое сопротивление, надежную изоляцию и долгий срок службы.

- Модернизированный коммутатор (контроллер зажигания): В продвинутых системах заменяет штатный блок управления зажиганием. Позволяет более точно регулировать угол опережения зажигания (УОЗ) и время накопления энергии в катушке, адаптируя работу системы под конкретный тюнинг двигателя.

Типы свечей зажигания

| Тип свечи | Материал центрального электрода / бокового электрода | Преимущества | Недостатки |

|---|---|---|---|

| Медные (стандартные) | Медь / Никелевый сплав | Низкая стоимость, хорошая проводимость | Быстрый износ электродов, требует частой замены |

| Платиновые | Платина / Никелевый сплав или Платина | Долгий срок службы, стабильная искра | Высокая стоимость, не всегда подходят для мощных систем |

| Иридиевые | Иридий / Платина или Иридий | Самый долгий срок службы, тонкий электрод для мощной искры с низким напряжением, высочайшая эффективность | Наибольшая стоимость |

Калибровка угла опережения зажигания (УОЗ) после установки спортивной системы не просто желательна, а обязательна. Оптимальный УОЗ для максимальной мощности отличается от заводских значений, особенно на высоких оборотах и при полной нагрузке. Без корректной настройки (обычно на диностенде с использованием ПО для чип-тюнинга) потенциал системы не будет раскрыт полностью, а в худшем случае возможна детонация, повреждающая двигатель.

Профессиональная установка и последующая точная настройка спортивной системы зажигания – это один из фундаментальных этапов повышения мощности атмосферного или турбированного двигателя, обеспечивающий стабильную и надежную работу всех остальных доработанных систем.

Применение свечей зажигания с иридиевым электродом

Иридиевые свечи зажигания используют центральный электрод из тугоплавкого иридия, диаметр которого значительно меньше (0.4-0.6 мм) по сравнению с традиционными никелевыми или платиновыми аналогами. Эта конструктивная особенность принципиально меняет процесс искрообразования и воспламенения топливно-воздушной смеси.

Уменьшение толщины электрода снижает напряжение, необходимое для пробоя искрового промежутка, и концентрирует энергию искры. Благодаря высокой температуре плавления иридия (2450°C) электрод сохраняет геометрию и свойства в экстремальных условиях камеры сгорания даже при форсированных режимах работы двигателя.

Влияние на мощность двигателя

Использование иридиевых свечей способствует увеличению мощности двигателя через несколько ключевых механизмов:

- Стабильное воспламенение обеднённых смесей: Тонкая искра с высокой энергией в малом объёме гарантирует надёжное поджигание даже при высоких степенях сжатия или применении бедных топливных смесей.

- Снижение пропусков зажигания: Минимальное напряжение пробоя обеспечивает стабильную работу на высоких оборотах и под нагрузкой, предотвращая потерю мощности из-за сбоев в цикле воспламенения.

- Улучшенное горение: Концентрированная искра формирует мощный начальный очаг пламени, ускоряя распространение фронта горения по цилиндру и повышая полноту сгорания топлива.

| Параметр | Никелевая свеча | Иридиевая свеча |

|---|---|---|

| Диаметр центрального электрода | 2.5 мм | 0.4-0.6 мм |

| Напряжение пробоя | Высокое | Низкое |

| Стабильность искры (об/мин >6000) | Снижается | Высокая |

Дополнительные преимущества включают снижение требований к энергии катушки зажигания и увеличенный ресурс (до 100-150 тыс. км), что минимизирует деградацию характеристик свечи со временем. Для максимального эффекта прироста мощности рекомендуется использовать иридиевые свечи с точно определённым для двигателя калильным числом и зазором, указанным производителем.

Замена топливных форсунок на производительные

Замена стандартных топливных форсунок на высокопроизводительные – ключевой шаг для увеличения подачи топлива в двигатель. Штатные компоненты часто не справляются с возросшими потребностями тюнингованных моторов, особенно при установке турбонаддува или чип-тюнинге. Более производительные аналоги обеспечивают точное дозирование и оптимальное распыление топлива под высоким давлением.

Эффективность модернизации напрямую зависит от правильного подбора форсунок по пропускной способности (измеряется в см³/мин или lb/hr). Критически важно согласовать их производительность с новыми характеристиками двигателя и возможностями топливного насоса. Неверный выбор приведет к переобогащению или обеднению смеси, потере мощности и риску детонации.

Ключевые аспекты замены

Основные преимущества:

- Увеличение пропускной способности на 15-30% для поддержки форсирования двигателя

- Улучшенное распыление топлива за счет многодырчатых распылителей

- Стабильная работа на высоких оборотах и под нагрузкой

- Снижение риска "топливного голодания" при максимальной мощности

Типичные проблемы при установке:

- Необходимость калибровки ЭБУ под новые параметры впрыска

- Проверка совместимости с топливной рампой и уплотнительными кольцами

- Обязательная замена топливного фильтра перед монтажом

- Требование к увеличению производительности бензонасоса

Важно: Для дизельных двигателей дополнительно учитывайте:

- Совместимость с системой Common Rail

- Поддержку давления впрыска 2000+ бар

- Калибровку угла опережения впрыска

| Параметр | Стоковые форсунки | Производительные аналоги |

|---|---|---|

| Пропускная способность | 250-400 см³/мин | 550-1000 см³/мин |

| Тип распылителя | 4-6 отверстий | 8-12 отверстий |

| Ресурс при агрессивной эксплуатации | 60-80 тыс. км | 40-60 тыс. км |

После установки обязательна диагностика на стенде для проверки баланса потока между цилиндрами и коррекции прошивки ЭБУ. Пренебрежение этой процедурой сведет на нет все преимущества апгрейда и может вывести двигатель из строя.

Установка топливного насоса высокой производительности

Стандартный топливный насос часто не справляется с возросшими потребностями модифицированного двигателя, особенно при установке турбонаддува, увеличенных форсунок или высокооборотном режиме работы. Недостаток топливоподачи вызывает обеднение смеси, детонацию и снижение мощности, а в критичных случаях – выход силового агрегата из строя.

Насос повышенной производительности обеспечивает стабильную подачу необходимого объема горючего под требуемым давлением даже при экстремальных нагрузках. Это обязательный этап для реализации потенциала других доработок: увеличения степени сжатия, установки спортивного распредвала или чип-тюнинга ЭБУ.

Особенности монтажа и сопутствующие доработки

Перед установкой убедитесь в совместимости насоса с вашей моделью авто: критичны электрические параметры (напряжение, сила тока), габариты и тип крепления. Для большинства современных иномарок используются погружные насосы модульного типа, интегрированные в топливный бак.

Основные этапы установки:

- Снижение давления в топливной системе (через специальный клапан рампы)

- Демонтаж заднего сиденья или люка бака для доступа к топливному модулю

- Извлечение штатного насоса вместе с поплавком датчика уровня топлива

- Перенос датчика уровня и фильтрующих элементов на новый производительный насос

- Герметичная сборка модуля и установка в бак с заменой уплотнительных колец

Обязательные сопутствующие изменения:

- Замена топливного фильтра на элемент с высокой пропускной способностью

- Установка регулятора давления топлива (для систем без обратной магистрали)

- Проверка соответствия пропускной способности форсунок новому насосу

- Обновление электропроводки: часто требуется реле и усиленный кабель

После монтажа выполните тестовый запуск двигателя, проверьте герметичность соединений и давление в рампе (должно соответствовать спецификациям производителя). Обязательна последующая калибровка ЭБУ для корректировки топливных карт с учетом возросшей производительности системы.

Регулятор давления топлива с повышающими характеристиками

Регулятор давления топлива (РДТ) с повышающими характеристиками – это модифицированная версия штатного устройства, предназначенная для изменения топливоподачи в пользу производительности. В отличие от стандартного РДТ, который поддерживает постоянное давление в топливной рампе относительно впускного коллектора (или атмосферы), повышающий регулятор динамически увеличивает давление топлива пропорционально росту оборотов двигателя или уровня наддува.

Этот рост давления обеспечивает подачу большего объема топлива через форсунки за единицу времени, что критически важно для предотвращения обеднения смеси при работе мотора на высоких оборотах или при значительном повышении давления во впускном тракте (например, в турбированных системах). Без такого увеличения подачи топлива двигатель может начать детонировать или перегреваться из-за недостатка топлива в смеси.

Принцип работы и преимущества

Повышающий РДТ использует комбинацию вакуумного/наддувочного управления и калиброванной пружины:

- На низких оборотах/нагрузке: Вакуум во впускном коллекторе преодолевает сопротивление пружины, снижая давление в рампе до базового уровня для экономичной работы.

- На высоких оборотах/нагрузке: Вакуум падает (или растет давление наддува), пружина выталкивает мембрану, перекрывая слив топлива обратно в бак сильнее. Это вызывает рост давления в рампе сверх базового значения.

Ключевые выгоды установки:

- Увеличение пропускной способности форсунок: Повышенное давление позволяет форсункам впрыскивать больше топлива без замены на более производительные.

- Стабильность топливоподачи: Компенсация падения производительности топливного насоса на высоких оборотах.

- Защита от обеднения смеси: Критически важно для форсированных атмосферных и турбомоторов при агрессивном вождении.

- Поддержка модификаций: Необходим при установке турбокомпрессора, нагнетателя, распредвалов, впуска или выпуска.

| Параметр | Штатный РДТ | Повышающий РДТ |

|---|---|---|

| Базовое давление (на хол. ходу) | ~3.0-3.5 бар | ~3.0-3.5 бар (настраивается) |

| Давление при WOT* | Остается ~базовым | Рост на 0.5-1.5+ бар |

| Реакция на наддув | Компенсирует только вакуум | Компенсирует и вакуум, и избыточное давление |

*WOT (Wide Open Throttle) - режим полного открытия дроссельной заслонки.

Важные нюансы: Установка повышающего регулятора требует обязательной калибровки системы управления двигателем (чип-тюнинга) для корректировки длительности впрыска под новое давление. Без перенастройки ЭБУ смесь станет переобогащенной, что приведет к повышенному расходу, нагару и потере мощности. Также необходим контроль за исправностью топливного насоса – он должен обеспечивать возросший объем подачи под высоким давлением.

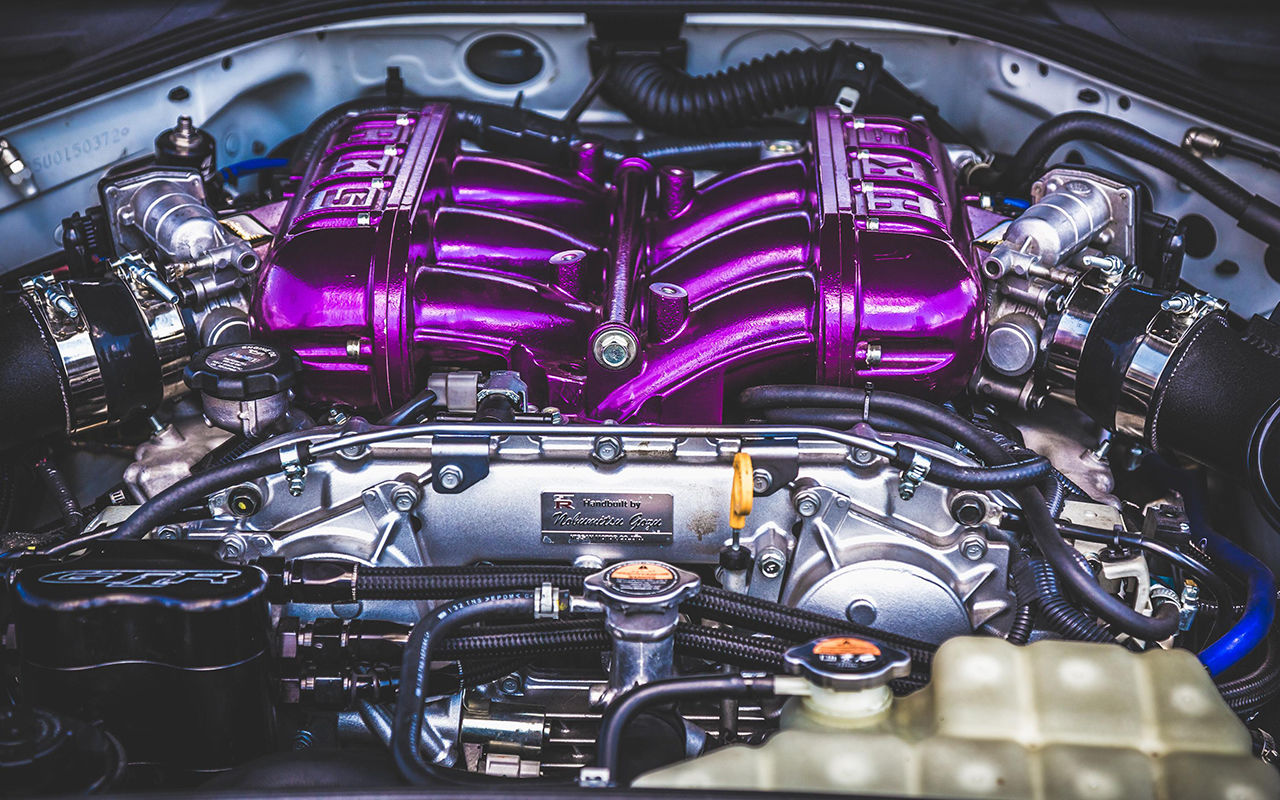

Монтаж турбокомпрессора на атмосферный двигатель

Установка турбины на атмосферный двигатель – радикальный метод повышения мощности, требующий комплексной переделки основных систем автомобиля. Процесс подразумевает интеграцию турбокомпрессора, доработку впуска/выпуска, установку интеркулера и замену топливных компонентов для обеспечения стабильной подачи горючей смеси под давлением.

Ключевой сложностью является адаптация штатной системы управления двигателем или замена её на программируемый контроллер (standalone). Без коррекции топливных карт и угла зажигания под возросшую нагрузку неизбежны детонация, перегрев и быстрый выход агрегатов из строя.

Основные этапы установки

- Подбор компонентов: Турбина (с учётом желаемого прироста и запаса прочности двигателя), магистрали подачи масла/антифриза, интеркулер, blow-off valve, форсунки увеличенной производительности, топливный насос высокого давления.

- Доработка мотора: Замена поршней/шатунов на усиленные (при высоком boost), установка прокладки ГБЦ с пониженной степенью сжатия, модернизация системы охлаждения.

- Механический монтаж: Интеграция турбины в выхлопной тракт, подключение интеркулера и воздушных патрубков, врезка маслопроводов (часто требуется установка дополнительного масляного насоса).

- Топливная система: Установка производительных форсунок, регулятора давления топлива, магистралей высокого давления.

- Электроника: Чип-тюнинг штатного ЭБУ или монтаж standalone-контроллера с настройкой под турбонаддув, датчики детонации/давления.

| Преимущества | Недостатки |

|

|

|

|

Важно: Для надёжной эксплуатации турбированного атмосферного двигателя обязательна установка датчика детонации и широкополосного лямбда-зонда. Регулярная замена масла и чистка интеркулера критически влияют на ресурс турбокомпрессора.

Замена турбины на увеличенную или битурбо

Установка увеличенной турбины или переход на битурбо-систему – радикальные методы повышения мощности, требующие глубокой доработки двигателя. Увеличенная турбина (большего размера или с улучшенной геометрией) способна подавать больше сжатого воздуха в цилиндры, но создает повышенную нагрузку на компоненты ДВС и требует тщательного согласования с другими узлами.

Битурбо-конфигурация (две турбины) минимизирует турбояму и обеспечивает более линейную характеристику наддува. Чаще реализуется двумя способами: параллельная установка идентичных турбин для снижения инерции или последовательная (twin-scroll), где малая турбина работает на низких оборотах, а большая подключается на высоких. Оба варианта сложны в интеграции и существенно увеличивают стоимость проекта.

Ключевые аспекты модернизации

Обязательные сопутствующие доработки:

- Топливная система: Установка производительных форсунок, топливного насоса высокого давления и регулятора.

- Система охлаждения: Модернизация радиатора, интеркулера (увеличение площади или переход на водяное охлаждение), масляного радиатора турбины.

- Программное обеспечение: Кастомизированная прошивка ECU, адаптирующая параметры впрыска, зажигания и наддува под новый воздушный поток.

Критические риски:

- Повышенная нагрузка на шатунно-поршневую группу и коленвал, требующая их усиления.

- Рост температуры выхлопных газов, опасный для клапанов и выпускного коллектора.

- Необходимость замены катализатора на пламегаситель или спортивный катализатор.

| Параметр | Увеличенная турбина | Битурбо (параллельное) | Битурбо (последовательное) |

| Прирост мощности | Высокий (30-60%) | Очень высокий (50-80%) | Экстремальный (70-120%) |

| Турболаг | Увеличивается | Минимальный | Практически отсутствует |

| Стоимость реализации | Средняя | Высокая | Очень высокая |

Эффективность апгрейда напрямую зависит от сбалансированности всех доработок. Без усиления "низа" двигателя и адекватного охлаждения резко возрастает риск детонации и механического разрушения силового агрегата.

Установка интеркулера для турбомотора

Турбокомпрессор, сжимая входящий воздух для подачи большего его объема в цилиндры, неизбежно сильно нагревает воздушный заряд. Повышение температуры напрямую снижает плотность воздуха, а значит, и количество кислорода в нем, доступного для сжигания топлива. Это становится ключевым ограничителем для дальнейшего увеличения мощности и эффективности турбированного двигателя.

Интеркулер, или охладитель наддувочного воздуха (ОНА), решает эту проблему. Он представляет собой теплообменник, устанавливаемый на пути сжатого воздуха от турбины к впускному коллектору. Его основная задача – охлаждение горячего сжатого воздуха перед его поступлением в двигатель, тем самым повышая его плотность и кислородную насыщенность.

Преимущества установки интеркулера

Монтаж эффективного интеркулера приносит турбомотору несколько существенных преимуществ:

- Увеличение мощности: Более холодный и плотный воздух содержит больше молекул кислорода на единицу объема. Это позволяет сжечь больше топлива в том же объеме цилиндра за цикл, генерируя большую мощность. Типичный прирост составляет 10-25%.

- Снижение температуры впуска: Прямое следствие работы интеркулера – значительное понижение температуры воздуха, поступающего в двигатель. Это критически важно для предотвращения детонации (самовоспламенения смеси).

- Повышение детонационной стойкости: Более холодный впускной заряд позволяет безопасно использовать большее давление наддува и/или более раннее зажигание без риска разрушительной детонации, открывая путь к дальнейшему тюнингу.

- Улучшение топливной экономичности (потенциально): При прочих равных условиях, более высокая эффективность сгорания, достигаемая благодаря лучшему наполнению цилиндров кислородом, может привести к небольшому снижению расхода топлива на единицу мощности.

- Снижение тепловой нагрузки: Охлаждение заряда уменьшает общую тепловую нагрузку на двигатель, особенно на поршни, клапаны и турбину, способствуя повышению надежности.

Важный аспект: Выбор интеркулера – это поиск баланса. Слишком маленький интеркулер будет неэффективен, а слишком большой может создать избыточное сопротивление потоку воздуха (давление падает на интеркулере), увеличить турбо-лаг и объем "мертвого" пространства во впуске, что нивелирует часть преимуществ. Необходим тщательный подбор размера, типа (воздух-воздух или воздух-вода) и конструкции интеркулера под конкретный двигатель, цели тюнинга и доступное пространство в моторном отсеке.

Применение системы впрыска воды

Система впрыска воды повышает мощность двигателя за счёт снижения температуры рабочей смеси в цилиндрах. При распылении мельчайших капель воды во впускной коллектор происходит интенсивное испарение, поглощающее избыточное тепло и уменьшающее риск детонации. Это позволяет использовать более высокие степени сжатия и агрессивные настройки зажигания без повреждения поршневой группы.

Технология особенно эффективна в турбированных двигателях, где тепловая нагрузка критична. Охлаждение впускного заряда увеличивает его плотность, обеспечивая лучшее наполнение цилиндров кислородом. Дополнительно снижается образование вредных оксидов азота (NOx) из-за контролируемого падения пиковых температур сгорания.

Ключевые аспекты применения

Основные преимущества и особенности системы:

- Подавление детонации: Вода действует как антидетонатор, позволяя использовать низкооктановое топливо или повышать давление наддува.

- Увеличение угла опережения зажигания: Безопасное смещение момента зажигания в раннюю зону улучшает эффективность сгорания.

- Повышение плотности заряда: Охлаждение воздуха на 10-15°C даёт прирост массы кислорода в цилиндре до 5%.

Типичные компоненты системы включают:

| Компонент | Назначение |

|---|---|

| Бак с водой/смесью | Хранение рабочей жидкости (часто вода + метанол 50/50) |

| Электронасос | Подача жидкости под давлением 5-10 бар |

| Форсунки | Дозированный впрыск во впускной тракт |

| Контроллер | Управление впрыском в зависимости от нагрузки/оборотов |

Оптимальная производительность достигается при впрыске 10-25% воды от расхода топлива. Превышение дозировки вызывает падение температуры ниже точки росы и ухудшение сгорания. Для турбодвигателей прирост мощности достигает 15-30% за счёт комбинации с повышенным бустом и ранним зажиганием. Обязательно применение дистиллированной воды для предотвращения отложений.

Оптимизация системы охлаждения нагнетаемого воздуха

Повышение температуры воздуха при сжатии в нагнетателе снижает его плотность, что приводит к уменьшению массового заряда кислорода в цилиндрах. Это ограничивает количество топлива, которое можно эффективно сжечь за цикл, напрямую влияя на мощность двигателя. Оптимизация системы охлаждения нацелена на максимальное снижение температуры воздушного заряда перед его поступлением во впускной коллектор.

Эффективный интеркулер (воздухо-воздушный или воздухо-жидкостный) – ключевой элемент для отвода тепла от сжатого воздуха. Его производительность зависит от площади теплообмена, конструкции трубок и пластин, качества воздушного потока через него, а также температуры и скорости охлаждающей среды (атмосферного воздуха или жидкости). Недостаточное охлаждение сводит на нет преимущества турбонаддува или механического нагнетателя.

Основные направления оптимизации

- Подбор интеркулера: Выбор типа (воздух-воздух для большинства уличных авто, воздух-жидкость для гоночных применений) и размера. Слишком большой интеркулер увеличивает турболаг, слишком маленький – не обеспечивает нужное охлаждение.

- Улучшение воздушного потока: Установка воздуховодов и дефлекторов для прямого и беспрепятственного подвода холодного воздуха к интеркулеру. Герметизация зазоров между радиатором, интеркулером и кузовом предотвращает утечки потока.

- Модернизация трубопроводов: Замена штатных резиновых патрубков на металлические (алюминиевые) или силиконовые с гладкой внутренней поверхностью. Это снижает сопротивление потоку и уменьшает нагрев воздуха от горячего подкапотного пространства.

- Покрытие элементов: Термоизоляция впускного коллектора и патрубков после интеркулера специальными материалами для защиты от подкапотного тепла.

- Системы впрыска воды/метанола: Впрыск мелкодисперсной смеси во впускной тракт перед компрессором или после интеркулера. Испарение смеси интенсивно охлаждает заряд, позволяя использовать более высокое давление наддува без детонации.

| Фактор | Влияние на температуру заряда | Потенциал прироста мощности |

|---|---|---|

| Эффективный интеркулер | Снижение на 30-100°C | Высокий (10-20%+) |

| Оптимизация патрубков | Снижение на 5-15°C | Низкий/Средний (1-5%) |

| Впрыск воды/метанола | Снижение на 50-150°C | Очень высокий (15-30%+) |

Дополнительные меры включают применение противодавленных клапанов в системе охлаждения для повышения температуры кипения антифриза, установку более производительных водяных насосов и вентиляторов радиатора. Регулярная очистка сот интеркулера и радиаторов от грязи и насекомых критически важна для поддержания их эффективности. Комплексная оптимизация системы охлаждения нагнетаемого воздуха позволяет значительно увеличить плотность воздушного заряда, что является основой для безопасного повышения давления наддува и мощности двигателя.

Облегчение автомобиля за счет нештатных материалов

Замена стандартных элементов конструкции на облегченные аналоги из композитов, карбона или алюминия напрямую снижает массу автомобиля, уменьшая инерционную нагрузку на двигатель. Это позволяет силовому агрегату эффективнее преобразовывать энергию в разгон, особенно заметно на низких и средних оборотах.

Уменьшение веса на 50-100 кг способно сократить время разгона до 100 км/ч на 0.3-0.8 секунды без технических доработок мотора. Ключевой принцип – сохранение прочности и безопасности при выборе материалов, так как неконтролируемое удаление штатных элементов может нарушить баланс кузова и работу систем стабилизации.

Распространенные решения

- Кузовные панели: Капот, крылья и двери из карбона (экономия 15-40 кг).

- Диски: Легкосплавные или магниевые колеса (минус 3-8 кг на колесо против штамповки).

- Салон: Замена кресел на карбоновые ковши (разница 10-25 кг на пару), демонтаж "лишних" элементов (бардачки, звукоизоляции).

Важно: При установке поликарбонатных стекол (экономия 15-20 кг) убедитесь в их сертификации для дорожного использования.

| Материал | Деталь | Экономия веса (кг) |

|---|---|---|

| Карбон | Капот | 8-12 |

| Алюминий | Радиатор | 3-5 |

| Титан | Выпускная система | 7-15 |

Удаление ненужных агрегатов (кондиционер, ГУР)

Снижение паразитных нагрузок на двигатель – прямой путь к высвобождению лошадиных сил. Кондиционер и гидроусилитель руля (ГУР) потребляют энергию коленчатого вала через приводные ремни, создавая постоянное механическое сопротивление. Их демонтаж уменьшает инерционную массу и нагрузку на мотор.

Кондиционер отнимает 5-15 л.с. в зависимости от режима работы компрессора и оборотов двигателя. ГУР, особенно на низких оборотах или при резких маневрах, может "съедать" 3-8 л.с. Совместное удаление этих систем не только освобождает мощность, но и снижает общую массу автомобиля на 15-40 кг.

Практические аспекты демонтажа

Этапы работ и ключевые изменения:

- Кондиционер: Снятие компрессора, конденсатора, магистралей и испарителя с обязательным грамотным удалением хладагента. Установка укороченного ремня навесного оборудования.

- ГУР: Замена рулевой рейки на механическую версию или установка электрогидроусилителя (ЭГУР). Демонтаж насоса ГУР, бачка, трубок. Монтаж нового ремня без учета шкива ГУР.

Последствия и компенсационные меры:

| Агрегат | Потеря комфорта | Компенсация |

| Кондиционер | Отсутствие климат-контроля | Усиленная вентиляция салона, легкие тонировочные пленки |

| ГУР | Утяжеление руля на малых скоростях | Уменьшение вылета колесных дисков (ET), спортивный руль меньшего диаметра |

Важно учитывать: удаление ГУР критично увеличивает усилие на рулевом колесе, что требует физической подготовки водителя. Для кондиционера обязательна герметизация технологических отверстий в моторном щите после демонтажа трубок. Полученный выигрыш в мощности наиболее заметен в нижнем и среднем диапазоне оборотов.

Снятие задних сидений для снижения веса

Удаление задних сидений – один из самых доступных способов уменьшения массы автомобиля. Каждый килограмм снятого веса снижает инерционную нагрузку на двигатель, трансмиссию и подвеску. Это особенно заметно на малолитражных авто, где задние кресла могут весить 20-40 кг в зависимости от модели и материалов.

При движении водитель-одиночка использует лишь переднюю часть салона, а задние сидения остаются "мертвым грузом". Их демонтаж не требует технических навыков: достаточно открутить несколько болтов или отстегнуть фиксаторы. Освободившееся пространство можно занять полезным грузом при необходимости, сохранив преимущество весовой разгрузки в повседневной эксплуатации.

Практические аспекты демонтажа

Процедура выполняется в три этапа:

- Подготовка: уберите вещи из-под сидений, снимите подголовники.

- Фиксаторы: отстегните боковые крепления (рычаги или тросы).

- Крепеж: открутите болты по периметру рамы сиденья гаечным ключом.

Важно: сохраняйте демонтированные детали в сухом месте для возможной обратной установки. Учитывайте, что:

- Вес снижается только при отсутствии пассажиров сзади

- Может увеличиться уровень шума из багажника

- Требуется адаптация стиля вождения к изменившейся развесовке

| Тип сидений | Средний вес (кг) | Экономия топлива* |

|---|---|---|

| Складные "евро" | 18-25 | 0.3-0.5 л/100 км |

| Цельные диваны | 30-45 | 0.5-0.8 л/100 км |

| Люкс (подогрев/вентиляция) | 50+ | 0.8-1.2 л/100 км |

*При городском цикле для авто 1.6 л

Эффект проявляется в улучшении динамики разгона и снижении расхода топлива. Наиболее ощутим на малых скоростях: автомобиль быстрее реагирует на педаль газа из-за уменьшения силы инерции. Для гонок или трек-дней это базовый этап подготовки – в обычной эксплуатации стоит оценить компромисс между комфортом и приростом производительности.

Установка спортивного сцепления

Стандартное сцепление рассчитано на заводскую мощность двигателя и комфортную эксплуатацию. При значительном повышении крутящего момента (например, после тюнинга ДВС или установки турбины) штатный узел начинает буксовать или выходит из строя из-за перегрузок.

Спортивное сцепление решает эту проблему благодаря усиленной конструкции. Оно передает возросший крутящий момент без проскальзывания, обеспечивая полную реализацию потенциала модернизированного двигателя. Основные отличия от серийных моделей заключаются в материалах и инженерных решениях.

Ключевые особенности и преимущества

Конструктивные отличия:

- Усиленный диск: Оснащен усиленными пружинами демпфера или цельнометаллическими конструкциями для минимизации деформации.

- Керамические/органические накладки: Выдерживают экстремальные температуры и повышенные нагрузки без потери фрикционных свойств.

- Жесткий прижимной диск (корзина): Обеспечивает более сильное и равномерное прижатие ведомого диска к маховику.

Преимущества для мощности:

- Безпроскальзывающая передача крутящего момента на трансмиссию даже при пиковых нагрузках.

- Уменьшение потерь мощности в трансмиссии за счет жесткого зацепления.

- Повышенная износостойкость при агрессивной езде и стартах.

Важные нюансы:

| Параметр | Особенности спортивных моделей |

| Комфорт | Более "резкое" включение, повышенный шум (особенно керамика) |

| Износ маховика | Ускоренный износ штатного маховика, часто требуется облегченная версия |

| Срок службы | Может быть ниже OEM при ежедневной эксплуатации в пробках |

Критерии выбора: Основной параметр – максимальный крутящий момент, который способно передавать сцепление. Он должен с запасом превышать реальный момент двигателя после тюнинга. Также учитывают тип использования (трек, драг, активная дорога) для подбора оптимального материала накладок.

Замена дифференциала на блокируемый LSD

Стандартный дифференциал открытого типа неизбежно перебрасывает крутящий момент на колесо с наименьшим сопротивлением, что приводит к пробуксовке при разгоне на неровном покрытии или в повороте. Установка блокируемого дифференциала повышенного трения (LSD) решает эту проблему, принудительно распределяя мощность между ведущими колесами даже в условиях частичной потери сцепления.

Этот апгрейд особенно эффективен для автомобилей с высокой мощностью двигателя, где пробуксовка шин становится критичной. LSD минимизирует потери тяги, переводя прирост мощности в реальное ускорение, а не в бесполезное сжигание резины. Результат особенно заметен на старте, в крутых виражах и на скользких покрытиях.

Ключевые аспекты замены

Принцип работы LSD: Механизм блокировки (вискомуфта, червячные шестерни или пакет фрикционов) автоматически ограничивает разницу скоростей вращения полуосей. При пробуксовке одного колеса до 70% момента перебрасывается на колесо с лучшим сцеплением.

Типы блокируемых дифференциалов:

- Самоблокирующиеся (автоматические): Активируются разницей скоростей полуосей (типа Torsen).

- С принудительной блокировкой: Управляются водителем (электрически/пневматически).

- Комбинированные: Работают автоматически, но имеют функцию ручной блокировки.

Этапы установки:

- Подбор LSD: Точное соответствие модели авто (тип крепления, передаточное число, нагрузка).

- Демонтаж: Снятие картера редуктора, извлечение штатного дифференциала.

- Подготовка: Установка новых подшипников, сальников, регулировка зацепления шестерен главной пары.

- Монтаж LSD: Фиксация в посадочное место, сборка редуктора с контролем зазоров.

- Тестирование: Проверка на стенде и в реальных условиях (отсутствие шумов, корректная блокировка).

Влияние на динамику:

| Параметр | Открытый дифференциал | LSD |

|---|---|---|

| Разгон со старта | Пробуксовка при разной загрузке колес | Ровное ускорение без потерь |

| Прохождение поворотов | Сброс газа для избежания сноса | Возможность подачи мощности в дуге |

| КПД использования мощности | До 40% потерь на пробуксовку | Потери ≤15% |

Важные нюансы: Требуется замена масла в редукторе на специализированное (с присадками LSD). Неправильная регулировка вызывает перегрев и ускоренный износ. На переднеприводных авто возможна незначительная недостаточная поворачиваемость.

Калибровка опережения зажигания под топливо

Оптимальный угол опережения зажигания (УОЗ) напрямую влияет на эффективность сгорания топливовоздушной смеси. При правильной настройке пик давления газов совпадает с оптимальным положением поршня, что увеличивает крутящий момент и мощность двигателя. Каждое топливо с разным октановым числом требует индивидуальной калибровки УОЗ из-за отличающейся скорости горения и детонационной стойкости.

Некорректное опережение зажигания приводит к детонации (при раннем угле) или неполному сгоранию смеси (при позднем угле). Использование высокооктанового топлива позволяет увеличить УОЗ без риска детонации, раскрывая потенциал двигателя. Для низкооктанового бензина угол необходимо уменьшать, жертвуя мощностью ради сохранения целостности ЦПГ.

Этапы калибровки УОЗ

- Зафиксируйте базовые настройки зажигания с помощью диагностического сканера

- Обеспечьте работу двигателя в режиме полной нагрузки (на стенде или ходовых испытаниях)

- Плавно увеличивайте угол опережения с шагом 1-2° до появления детонации

- Откатите УОЗ на 2-3° от порога детонации для безопасной эксплуатации

- Проверьте динамику разгона и отклик дросселя

| Октановое число топлива | Рекомендуемое изменение УОЗ | Ожидаемый прирост мощности |

|---|---|---|

| 92 | -3°...0° | Базовый уровень |

| 95 | +2°...+4° | 3-5% |

| 98 | +5°...+8° | 5-8% |

| 102 (гоночное) | +10°...+14° | До 12% |

Критические факторы: Температура охлаждающей жидкости, нагрузка на двигатель и качество топлива требуют постоянного контроля через OBD-датчики. Современные ЭБУ с корректировкой в реальном времени упрощают настройку, но ручная калибровка даёт максимальный прирост мощности.

Установка закиси азота (NOS)

Система закиси азота (N₂O) обеспечивает экстремальный, но кратковременный прирост мощности за счет подачи в двигатель дополнительного кислорода и охлаждения воздушно-топливной смеси. При активации системы жидкая закись азота впрыскивается во впускной коллектор, где мгновенно испаряется, резко снижая температуру впускного заряда и увеличивая его плотность.

Этот процесс позволяет сжечь значительно больше топлива в цилиндрах за один такт, генерируя мощный всплеск лошадиных сил (до 50-300% в зависимости от настроек). Однако NOS требует точной синхронизации с топливоподачей и строгого контроля детонации, так как создает экстремальные нагрузки на двигатель.

Ключевые аспекты установки NOS

Для безопасной интеграции системы необходимо:

- Выбрать тип системы: "Сухая" (только N₂O, топливо добавляется штатными форсунками) или "мокрая" (совместный впрыск N₂O и топлива через отдельные форсунки).

- Установить баллон: Монтируется в багажнике или салоне с обязательной медной магистралью высокого давления и огнеупорными прокладками.

- Смонтировать соленоиды: Клапаны подачи N₂O и топлива (для "мокрых" систем) размещаются максимально близко к впускному коллектору.

- Интегрировать контроллеры: Блок управления синхронизирует впрыск с оборотами двигателя и активирует систему только при полном открытии дросселя.

Обязательные доработки двигателя:

- Усиление поршней и шатунов коваными элементами

- Установка свечей зажигания с холодным калильным числом

- Модернизация топливного насоса и регулятора давления

- Настройка ЭБУ под высокооктановое топливо (не ниже АИ-98)

| Параметр | Рекомендация |

| Диаметр жиклеров N₂O | Подбирается по целевой мощности (25-150 л.с. на ступень) |

| Давление в баллоне | 950-1050 psi (требует подогрева) |

| Макс. время непрерывной работы | Не более 15 секунд за цикл |

Критические риски: Разрушение поршней/шатунов при детонации, гидроудар при неисправности "мокрой" системы, взрыв баллона при неправильном монтаже. Регулярная проверка герметичности магистралей и калибровка соленоидов обязательны.

Перевод двигателя на гоночное топливо

Гоночное топливо отличается от стандартного бензина повышенным октановым числом (часто 100-110 единиц) и специальными присадками. Высокое октановое число позволяет топливу противостоять детонации при экстремально высоких давлениях и температурах в цилиндрах. Это критически важно при форсировании двигателя, когда степень сжатия или наддув существенно увеличены.

Основное преимущество такого топлива – возможность установить более раннее зажигание и увеличить степень сжатия без риска разрушительной детонации. Более агрессивные углы опережения зажигания и повышенное сжатие переводят больше энергии сгорания в полезную механическую работу. Дополнительно, гоночные составы часто содержат кислородосодержащие компоненты (например, метанол или этанол), что обогащает топливно-воздушную смесь кислородом для более полного и быстрого сгорания.

Ключевые аспекты перехода

Требуемые доработки двигателя:

- Обязательная перенастройка ЭБУ: коррекция углов опережения зажигания и топливных карт под новые характеристики топлива.

- Установка топливного насоса повышенной производительности и форсунок большего объема.

- Замена уплотнений и шлангов топливной системы на совместимые с агрессивными компонентами гоночного топлива.

- Повышение степени сжатия (расточка ГБЦ, другие поршни) для полного использования потенциала топлива.

Сравнительные характеристики топлива:

| Параметр | АИ-95/98 | Гоночное (102-110) |

|---|---|---|

| Октановое число | 95-98 | 102-110+ |

| Стойкость к детонации | Средняя | Очень высокая |

| Энергетическая плотность | Стандартная | Часто выше |

| Прирост мощности* | Базовый | 5-15% (с доработками) |

*Зависит от степени форсирования мотора

Недостатки и ограничения:

- Высокая стоимость топлива (в 3-10 раз дороже АИ-98).

- Сокращение ресурса двигателя из-за экстремальных нагрузок.

- Несовместимость с катализаторами и лямбда-зондами (требует удаления).

- Юридические ограничения на использование на дорогах общего пользования.

- Необходимость полной промывки топливной системы перед возвратом на обычный бензин.

Эффективность перехода максимальна на двигателях с турбонаддувом или высокими степенями сжатия. Без соответствующих доработок мотора прирост от гоночного топлива будет минимальным и не оправдает затрат. Решение актуально преимущественно для спортивных соревнований или drag-racing.

Деактивация системы EGR

Система рециркуляции отработавших газов (EGR) предназначена для снижения температуры сгорания топлива в цилиндрах путем подмешивания части выхлопных газов во впускной коллектор. Это уменьшает образование оксидов азота (NOx), но одновременно сокращает содержание кислорода в топливно-воздушной смеси. Для двигателей, работающих преимущественно в низкооборотных режимах, EGR создает эффект "удушения", ограничивая приток свежего воздуха.

Отключение EGR устраняет принудительное разбавление смеси выхлопными газами. Это обеспечивает полноценное наполнение цилиндров свежим воздухом, повышая эффективность сгорания топлива. Увеличение кислорода в камере сгорания позволяет сжечь больше топлива за цикл, что напрямую влияет на прирост крутящего момента и мощности, особенно в среднем диапазоне оборотов.

Способы и последствия отключения

Основные методы деактивации EGR:

- Механическая заглушка: Установка металлической пластины между клапаном EGR и впускным коллектором. Блокирует физический поток газов.

- Программное отключение: Корректировка прошивки ЭБУ для исключения команд на открытие клапана и игнорирования ошибок системы.

- Электрическая имитация: Подключение эмуляторов или резисторов к разъемам датчиков EGR для предотвращения появления ошибок "Check Engine".

Риски и особенности:

| Преимущество | Недостаток |

| Прирост мощности (3-7%) и отзывчивости | Повышение выбросов NOx (нарушение экологических норм) |

| Уменьшение нагара во впуске | Риск детонации на бюджетном топливе |

| Стабильность холостого хода | Необходимость адаптации топливных карт (при ПО-отключении) |