Как поменять гидрокомпенсаторы самому

Статья обновлена: 01.03.2026

Гидрокомпенсаторы – критически важные компоненты газораспределительного механизма двигателя. Они автоматически регулируют тепловые зазоры клапанов, обеспечивая стабильную работу мотора и предотвращая повышенный износ деталей.

Своевременная замена неисправных гидрокомпенсаторов устраняет характерный стук в верхней части двигателя, восстанавливает оптимальную мощность и снижает расход топлива. Правильно выполненная процедура своими руками требует точности, но доступна при наличии базовых навыков авторемонта.

Данное руководство детально описывает процесс диагностики, подбора комплектующих и последовательность замены с учетом технических нюансов различных двигателей. Строгое соблюдение этапов работы гарантирует долговечный результат.

Определение признаков неисправности гидрокомпенсаторов

Первичный индикатор проблем – характерный металлический стук в верхней части двигателя, синхронизированный с оборотами коленвала. Звук наиболее отчетлив на холодном моторе после запуска и может временно исчезать при прогреве, но возвращается под нагрузкой или на высоких оборотах. Глухие щелчки или постукивания чаще слышны со стороны клапанной крышки.

Дополнительными симптомами выступают неустойчивая работа на холостом ходу с плавающими оборотами, заметное снижение мощности и приемистости двигателя. Наблюдается увеличение расхода топлива и масла из-за нарушения фаз газораспределения. В тяжелых случаях загорается индикатор Check Engine с ошибками по пропускам зажигания.

- Диагностический тест на слух: Используйте стетоскоп или металлический прут. Приложите инструмент к клапанной крышке в зоне каждого гидрокомпенсатора. Неисправный элемент издает четкий звонкий стук в сравнении с глухим шумом исправных узлов.

- Контроль давления масла: Низкое давление в системе смазки (менее 1 атм на холостом ходу) косвенно указывает на проблемы с подачей масла к компенсаторам. Проверьте датчик давления и состояние масляного насоса.

Важно дифференцировать стук гидрокомпенсаторов от звуков изношенных шатунных вкладышей или распредвала. Вкладыши стучат глуше и на низких оборотах, а шум распредвала не меняет интенсивность при прогреве.

Выбор нового комплекта гидрокомпенсаторов по марке авто

Точное соответствие гидрокомпенсаторов модели двигателя – критический фактор. Каждый производитель разрабатывает уникальные параметры: диаметр плунжера, рабочее давление, конструкцию клапана и посадочные размеры. Несовместимость даже по одному показателю вызовет некорректную работу ГРМ и ускоренный износ.

Для идентификации требуемых характеристик используйте VIN-код автомобиля или точные данные двигателя (объем, код мотора, год выпуска). Например, гидрокомпенсаторы для двигателей VAG серии EA888 третьего поколения не взаимозаменяемы с предыдущими модификациями из-за измененной геометрии.

Алгоритм подбора деталей

- Определите оригинальный каталожный номер через:

- Электронные каталоги (ETKA, TecDoc)

- Данные в сервисной книжке

- Расшифровку VIN на официальном сайте марки

- Выберите тип поставки:

- OEM (оригинал с логотипом автопроизводителя)

- OEM-аналоги (тот же производитель без брендинга авто)

- Сторонние бренды

Приоритетные производители для распространенных марок:

| Марка авто | OEM-поставщики | Проверенные аналоги |

|---|---|---|

| Lada | АвтоВАЗ | AE, STM |

| Volkswagen | INA, Schaeffler | Febi, SWAG |

| Toyota | Aisin | NTY, Ajusa |

Важно! При покупке аналогов сверяйте технические спецификации: рабочее давление (бар), диаметр корпуса (мм) и высоту в сжатом состоянии. Отклонение более 0.1 мм от эталона недопустимо.

Проверка совместимости деталей с моделью двигателя

Определение точного типа двигателя – критический этап перед покупкой гидрокомпенсаторов. Модель, объем, год выпуска и индекс мотора (например, 1.5 л B5254T12 или 2.0 л EA888 Gen3) должны строго соответствовать данным, указанным в каталоге производителя запчастей или официальном руководстве по ремонту. Неправильная идентификация гарантированно приведет к установке несовместимых компонентов.

Используйте исключительно VIN-код автомобиля или заводские таблички на блоке цилиндров для получения достоверной информации. Ориентироваться на "похожесть" старых и новых деталей категорически недопустимо – внешне идентичные гидрокомпенсаторы могут иметь различия в канавках, диаметре плунжера или давлении срабатывания, что вызовет стук или ускоренный износ.

Ключевые источники информации и действия:

- Официальные каталоги поставщиков: Введите VIN на сайтах производителей (INA, Febi, Gates) или авторизованных дистрибьюторов.

- Руководство по ремонту: Сверьте номер оригинальной детали (OEM-код) с предлагаемыми аналогами.

- Физические параметры: При отсутствии точных данных измерьте:

- Диаметр корпуса компенсатора (с точностью до 0.01 мм)

- Высоту посадочного места в головке блока

- Тип толкателя (шайба, ролик, коромысло)

| Параметр | Риск несоответствия |

|---|---|

| Неправильная высота | Нарушение теплового зазора клапана, повреждение распредвала |

| Неверный диаметр | Заклинивание в посадочном месте или повышенный люфт |

| Отличие давления срабатывания | Постоянный стук, масляное голодание соседних компенсаторов |

Важно: Для моторов после капремонта или с модифицированной ГБЦ используйте только те гидрокомпенсаторы, которые рекомендованы мастером, выполнявшим работы. Замена "комплектом на ряд" предпочтительнее точечного ремонта даже при выходе из строя одного элемента.

Прогреваем двигатель перед началом работ

Запустите двигатель автомобиля и дайте ему поработать на холостых оборотах. Время прогрева зависит от температуры окружающей среды: летом достаточно 5-7 минут, зимой потребуется 10-15 минут. Цель – достижение рабочей температуры масла в системе смазки.

Следите за показателем температуры охлаждающей жидкости на приборной панели. Стрелка должна сдвинуться с минимальной отметки, но не достигать середины шкалы. Идеально – 60-70°C. Избегайте перегрева: горячее масло быстро стекает с деталей, увеличивая риск сухого трения при последующем запуске.

Ключевые требования к прогреву

- Масло разжижается: снижается вязкость, что облегчает слив старого масла (если планируется замена) и стекание сока с демонтируемых компенсаторов.

- Гидрокомпенсаторы заполняются: давление масла вытесняет воздушные пробки из их внутренних полостей, обеспечивая корректное сжатие при демонтаже.

- Снижается риск повреждения: пластиковые элементы ГРМ (при контакте) и прокладки становятся эластичнее.

После остановки мотора выждите 3-5 минут. Это позволит маслу частично стечь в поддон, уменьшая потери при снятии клапанной крышки. Одновременно снизится температура поверхностей – снижается риск ожогов. Не приступайте к разборке сразу: горячее масло в компенсаторах может выплеснуться под давлением.

Снимаем минусовую клемму аккумуляторной батареи

Отключение питания – обязательный этап перед любыми работами с электрооборудованием двигателя. Снятие минусовой клеммы исключает риск короткого замыкания при случайном касании инструментом токопроводящих элементов. Это гарантирует безопасность мастера и предотвращает повреждение бортовой электроники.

Игнорирование данного шага может привести к выходу из строя ЭБУ, датчиков или генератора. Нарушение контакта при подключенном аккумуляторе вызывает искрообразование, способное повредить клеммы или спровоцировать возгорание топливных паров в подкапотном пространстве.

Порядок действий

- Убедитесь, что зажигание выключено, а ключи извлечены из замка.

- Подготовьте ключ на 10 мм (стандартный размер для большинства АКБ).

- Ослабьте гайку крепления наконечника провода к минусовой клемме (откручивание против часовой стрелки).

- Снимите клемму с вывода АКБ, аккуратно отведя провод в сторону от корпуса батареи.

- Зафиксируйте провод в устойчивом положении, исключающем случайный контакт с клеммой.

| Ошибка | Последствие |

|---|---|

| Снятие плюсовой клеммы первым | Риск замыкания ключом на массу кузова |

| Нефиксированный минусовой провод | Самопроизвольное касание клеммы при работе |

| Использование несоответствующего инструмента | Срыв граней гайки, повреждение клеммы |

Изолируйте снятую клемму чистой ветошью для предотвращения окисления контакта. Убедитесь, что провод надежно закреплен и не соприкасается с металлическими частями кузова или двигателя до завершения работ.

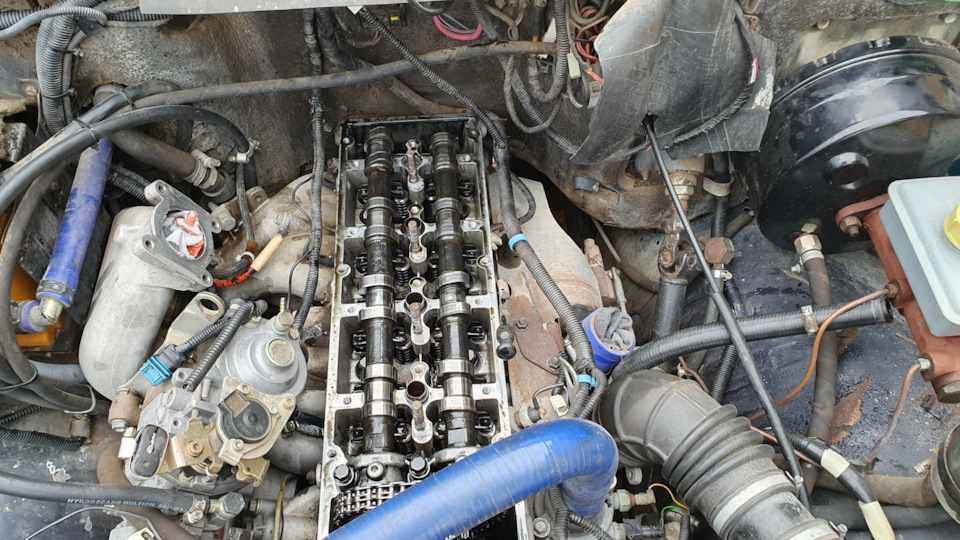

Обеспечиваем доступ к клапанной крышке

Перед началом работ снимите клеммы с аккумуляторной батареи, обесточив бортовую сеть – это исключит риск короткого замыкания при случайном контакте с проводкой. Удалите декоративную пластиковую накладку двигателя (при наличии), открутив крепежные болты или сняв резиновые держатели-пистоны.

Демонтируйте элементы, препятствующие свободному подходу к клапанной крышке: отсоедините воздушный патрубок фильтра, снимите корпус воздушного фильтра, отключите разъемы датчиков (например, датчика массового расхода воздуха) и шланги вентиляции картера. При необходимости ослабьте хомуты и аккуратно отведите мешающие жгуты проводов в сторону.

Ключевые этапы подготовки

- Система зажигания: Высоковольтные провода вынимайте только за колпачки, не дергая за провод. Катушки зажигания откручивайте аккуратно, предварительно отсоединив электрические разъемы.

- Топливная система: Сбросьте давление в топливной рампе (через специальный клапан или предохранитель бензонасоса). Отсоедините топливные шланги/трубки, соблюдая меры пожарной безопасности.

- Навесное оборудование: Ослабьте ремень генератора и снимите его со шкивов. Открутите кронштейны, мешающие демонтажу крышки.

Очистите поверхность клапанной крышки вокруг болтов крепления от грязи и масла ветошью – это предотвратит попадание мусора в масляные каналы при снятии. Зафиксируйте порядок и расположение снимаемых элементов (фото или схема помогут при сборке).

| Тип крепления крышки | Действие | Важно! |

|---|---|---|

| Болты/гайки | Ослабляйте крепеж постепенно крест-накрест | Не применяйте ударные инструменты |

| Прокладка | Не повредите приподнимании крышки | Старую прокладку заменяйте обязательно |

Отсоединение корпуса воздушного фильтра

Корпус воздушного фильтра обычно крепится пластиковыми защёлками или винтами, расположенными по периметру. Найдите фиксаторы (часто они маркированы значком «открытой заслонки») и аккуратно отстегните их тонкой плоской отвёрткой или пальцами. Избегайте резких движений – пластиковые крепления легко сломать при чрезмерном усилии.

Отсоедините гофрированный воздуховод, соединяющий корпус с дроссельным узлом. Ослабьте хомут крепления шланга ключом на 6–8 мм или отвёрткой (в зависимости от типа хомута), после чего снимите патрубок. Проверьте, не мешают ли другие подключения: датчики массового расхода воздуха (ДМРВ) или вакуумные шланги требуют осторожного отключения путём нажатия на фиксаторы разъёмов.

Ключевые этапы демонтажа

- Отключите разъём датчика массового расхода воздуха (если установлен сверху корпуса), нажав на язычок фиксатора.

- Ослабьте хомуты крепления всех патрубков системы впуска с помощью отвёртки или торцевого ключа.

- Снимите гофру воздуховода, осторожно проворачивая её для освобождения от резиновых уплотнителей.

- Выкрутите винты крепления корпуса к двигателю (обычно 3–4 шт.) головкой на 10 мм.

- Извлеките корпус фильтра вверх, контролируя положение присоединённых датчиков.

Важные предостережения:

- Не допускайте попадания мусора во впускной тракт – закрыйте открытые патрубки чистой ветошью сразу после снятия.

- При наличии ДМРВ избегайте контакта с чувствительным элементом датчика (металлическая сетка или нить внутри).

- Пометьте положение вакуумных шлангов маркером или фотографией для безошибочной сборки.

Аккуратное снятие высоковольтных проводов

Перед демонтажем проводов зажигания обязательно отсоедините отрицательную клемму аккумулятора. Это исключает риск случайного запуска двигателя и поражения током при работе с системой зажигания. Убедитесь, что ключ зажигания извлечен из замка.

Помните: провода со временем теряют эластичность, а их колпачки часто "прикипают" к свечам. Любое резкое усилие может привести к обрыву токоведущей жилы или повреждению изоляции. Работайте без спешки, используя только ручной метод демонтажа.

Правильная последовательность действий

- Маркировка проводов: Обязательно пометьте каждый провод биркой или цветным скотчем согласно номеру цилиндра. Если маркировка нанесена производителем – сфотографируйте их расположение до снятия. Перепутывание проводов при установке вызовет сбои в работе двигателя.

- Захват колпачка: Никогда не тяните за сам провод! Плотно обхватите пальцами резиновый колпачок у основания (в месте контакта со свечой или катушкой зажигания).

- Снятие провода: Выполняйте вращательное движение колпачка вокруг оси провода (на 30-45 градусов влево-вправо), одновременно аккуратно подтягивая его вверх. Это разрушает окисленный слой и снижает усилие отрыва.

- Контроль усилия: Если колпачек не поддается, повторите вращение 3-4 раза, слегка увеличивая амплитуду. Избегайте вертикального рывка. В крайнем случае используйте специальные пластиковые съемники.

Снятые провода разложите на чистой поверхности в порядке, соответствующем нумерации цилиндров. Недопустимо их перекручивание или резкий перегиб. Визуально оцените состояние:

- Трещины или потертости на изоляции.

- Окисление или нагар на металлических контактах внутри колпачков.

- Признаки пробоя (белесые дорожки или нагар на поверхности изолятора).

Перед обратной установкой нанесите тонкий слой диэлектрической смазки на внутреннюю поверхность колпачков и контакты свечей – это облегчит будущее снятие и защитит от коррозии.

Демонтаж креплений клапанной крышки

Обеспечьте свободный доступ к крепежным элементам, предварительно удалив мешающие компоненты: декоративные накладки, кронштейны патрубков или катушки зажигания, если они установлены поверх крышки. Проверьте отсутствие подключенных электрических разъемов или шлангов, зафиксированных на корпусе крышки.

Используя подходящий инструмент (чаще всего головку с воротком или трещоткой), последовательно ослабляйте болты/гайки крепления в обратной последовательности от указанной в сервисном руководстве для конкретной модели двигателя. При отсутствии данных применяйте диагональную схему отвинчивания от центра к краям, чтобы избежать деформации детали.

Порядок действий

- Снимите высоковольтные провода или разъемы катушек зажигания (при их наличии на крышке)

- Маркируйте положение крепежных элементов при помощи стикера или фотофиксации

- Ослабляйте крепеж в 2-3 этапа, уменьшая усилие затяжки равномерно

- Извлеките болты/шпильки и сложите в подготовленную емкость

Критические моменты:

- Не прилагать избыточное усилие при закисших болтах – обработайте резьбу проникающей смазкой

- Проверить наличие скрытых креплений под этикетками или заглушками

- Избегать падения болтов в моторный отсек – используйте магнитный держатель

| Тип крепежа | Инструмент | Особенности |

| Болты под шестигранник | Головка 8-12мм | Контроль длины при извлечении |

| Гайки на шпильках | Трещетка с удлинителем | Фиксация шпилек от проворачивания |

| Винты Torx | Биты T30-T50 | Плотная посадка во избежание срыва граней |

Снятие свечей зажигания

Перед демонтажем гидрокомпенсаторов необходимо обеспечить беспрепятственный доступ к клапанной крышке двигателя. Это требует обязательного удаления свечей зажигания, расположенных непосредственно в зоне крепления крышки. Очистите область вокруг свечных колодцев от грязи и мусора сжатым воздухом или щеткой для предотвращения попадания инородных частиц в цилиндры.

Отсоедините высоковольтные провода или индивидуальные катушки зажигания, аккуратно потянув за защитный колпачок. Запомните или промаркируйте порядок подключения проводов к свечам во избежание ошибок при сборке. Используйте специализированный свечной ключ с магнитным наконечником или резиновым уплотнителем для предотвращения повреждения керамического изолятора свечи.

Порядок демонтажа

- Наденьте ключ на свечу и слегка надавите для надежной фиксации

- Поворачивайте против часовой стрелки до полного выкручивания резьбы

- Извлекайте свечу строго вертикально без перекосов

- Сразу установите заглушки в свечные отверстия (чистая ветошь, пластиковые крышки)

| Ошибка | Последствие | Профилактика |

| Попадание грязи в цилиндр | Задиры зеркала цилиндра | Тщательная очистка колодцев |

| Перекос при выкручивании | Срыв резьбы ГБЦ | Правильная центровка ключа |

| Отсутствие заглушек | Попадание болтов/гаек в цилиндры | Использование временных заглушек |

Важно: Не допускайте падения свечей на твердые поверхности – керамический изолятор может получить невидимые трещины. Раскладывайте демонтированные свечи в порядке цилиндров для диагностики состояния двигателя по нагару на электродах.

Маркировка положения распредвалов метками

Перед снятием распредвалов для замены гидрокомпенсаторов критически важно зафиксировать положение валов относительно коленчатого вала и друг друга. Нарушение синхронизации приведёт к столкновению клапанов с поршнями при последующем запуске двигателя, вызывая серьёзные механические повреждения. Производители наносят специальные метки на шестерни распредвалов, шкивы и блок цилиндров для точного позиционирования.

Найдите реперные точки: метки коленвала (обычно на шкиве или маховике), совмещаемые с указателем на блоке цилиндров, и парные метки на шестернях распредвалов. Они могут быть выполнены в виде точек, рисок, букв или отверстий. Верхняя мёртвая точка (ВМТ) первого цилиндра является базовым ориентиром для всех меток системы ГРМ.

Порядок работы с метками

- Поверните коленвал специальным ключом за болт крепления шкива до совпадения его метки с неподвижным указателем на блоке (ВМТ 1 цилиндра).

- Убедитесь, что метки на шестернях распредвалов:

- Совпадают друг с другом (для DOHC-двигателей)

- Находятся напротив соответствующих рисок на корпусе подшипников

- Расположены строго горизонтально или вертикально согласно мануалу

- При наличии цепи ГРМ проверьте совмещение цветных звеньев цепи с метками на шестернях.

| Тип метки | Расположение | Вид обозначения |

|---|---|---|

| Коленвал | Шкив/маховик | Риска, точка или буква "T" |

| Распредвалы | Шестерни/шкивы | Выступы, керны, лазерная гравировка |

| Цепь ГРМ | Звенья цепи | Цветные пластины (оранжевые/жёлтые) |

Сфотографируйте расположение меток перед разборкой! При установке новых гидрокомпенсаторов совмещение всех меток должно быть идеальным. Проверните коленвал на 2 оборота после сборки и повторно проконтролируйте позиции – смещение даже на 1 зуб недопустимо.

Фиксация цепи ГРМ стопорным приспособлением

Перед демонтажем распредвалов необходимо исключить смещение цепи ГРМ относительно шестерён. Для этого установите заводское стопорное приспособление (специальный фиксатор) на звенья цепи между шкивами распредвалов. Инструмент плотно зажимает цепь, блокируя её перемещение при снятии фазовращателей или ослаблении натяжителя.

Убедитесь, что метки на зубчатых колёсах валов точно совпадают с корпусными рисками двигателя. Фиксатор должен захватывать минимум 5 смежных звеньев цепи без перекоса. При отсутствии заводского приспособления используйте жёсткие металлические пластины толщиной 2-3 мм, зафиксированные струбцинами через защитную ткань – самодельные стопоры требуют особой осторожности.

Ключевые этапы и рекомендации

При фиксации соблюдайте последовательность:

- Поверните коленвал строго по часовой стрелке до совмещения установочных меток.

- Проверьте натяжение цепи – при ослабленном натяжителе временно подтяните её рукой.

- Закрепите стопор, начиная от центра цепи к краям, без перекосов.

Типичные ошибки:

- Фиксация при несовмещённых метках ГРМ

- Использование мягких стопоров (дерево, пластик)

- Частичный захват цепи (менее 3-х звеньев)

После установки стопора проверьте отсутствие люфта цепи в зоне фиксации. Не снимайте приспособление до завершения сборки и проверки меток. Помните: смещение цепи даже на 1 зуб приведёт к нарушению фаз газораспределения и риску повреждения клапанов.

Демонтаж звездочек распределительных валов

Перед снятием звездочек распределительных валов необходимо зафиксировать положение коленчатого вала в верхней мертвой точке (ВМТ) первого цилиндра. Для этого совместите метку на шкиве коленвала с указателем на блоке двигателя, используя специальный фиксатор или отвертку через технологическое отверстие в картере сцепления. Убедитесь, что метки на звездочках распредвалов совпадают с насечками на тыльной стороне корпуса подшипников.

Ослабьте натяжитель цепи ГРМ, следуя инструкции производителя (обычно требуется отжать стопорную пластину и зафиксировать натяжитель штифтом). Снимите успокоители цепи и направляющую, аккуратно поддев их отверткой. Зафиксируйте цепь стяжками или проволокой, чтобы предотвратить ее соскальзывание со звездочек при демонтаже.

Порядок демонтажа звездочек

- Открутите болты крепления звездочек распредвалов, используя динамометрический ключ с подходящей головкой. Удерживайте звездочку от проворачивания монтировкой через технологические отверстия или специальным фиксатором.

- Снимите шайбы и упорные фланцы, запоминая их ориентацию. При наличии фазовращателей отсоедините вакуумные шланги и разъемы датчиков.

- Аккуратно стяните звездочки с валов легкими покачивающими движениями. Если посадка тугая, используйте съемник с лапами, захватывающими внешний обод (не за зубья!).

Важно: Не допускайте смещения цепи относительно шестерен коленвала! Все демонтированные компоненты сложите в контейнер, маркируя их расположение:

| Компонент | Метки |

|---|---|

| Звездочка впускного вала | Нанести "IN" или "1" |

| Звездочка выпускного вала | Нанести "EX" или "2" |

| Болты крепления | Сложить отдельно в пакет с указанием длины |

Проверьте состояние посадочных шлицов на валах и звездочках – задиры или коррозия потребуют обработки мелкой шкуркой. Очистите места установки от грязи и масла перед последующей сборкой.

Аккуратное снятие постелей распредвалов

Перед началом работ убедитесь в наличии необходимых инструментов, включая динамометрический ключ и набор головок с воротками, а также подготовьте чистые контейнеры для болтов крепления постелей и самих постелей. Очистите верхнюю часть ГБЦ вокруг постелей от крупной грязи и масла, чтобы предотвратить попадание абразивных частиц внутрь двигателя при снятии.

Крепежные болты постелей распредвалов затянуты с высоким и точным моментом, а сама постель плотно притерта к поверхности головки блока цилиндров (ГБЦ). Несоблюдение строгой последовательности откручивания и установки болтов, а также неаккуратное снятие может привести к короблению постели, повреждению её посадочной поверхности на ГБЦ или поломке болтов.

Последовательность снятия постелей распредвалов

- Снимите распредвалы: Аккуратно извлеките распределительные валы согласно руководству по ремонту вашего двигателя, предварительно убедившись, что метки ГРМ совмещены. Уберите валы в безопасное место, защитив кулачки и шейки от повреждений.

- Определите порядок откручивания: Найдите в руководстве по ремонту (или на самой постели, если есть маркировка) схему откручивания болтов крепления постели. Если схема недоступна, применяйте универсальный метод: откручивайте болты от центра к краям равномерно и крест-накрест, ослабляя их за несколько проходов (например, по 1/4 оборота каждый болт за проход).

- Открутите болты: Используя подходящую головку и вороток (желательно трещотку или длинный вороток для удобства), строго соблюдая найденную схему, начните откручивать болты. Никогда не откручивайте болты полностью за один раз! Ослабляйте их постепенно и равномерно по всей длине постели.

- Извлеките болты и шайбы: После того как все болты будут полностью ослаблены, выкрутите их. Сложите болты вместе с их шайбами (если они есть) в подготовленный контейнер в строгом порядке или пометьте их положение на листе бумаги. Это критично для последующей правильной затяжки.

- Снимите постель: После удаления всех болтов постель должна свободно подняться. Если она "прикипела", ни в коем случае не поддевайте её отвёрткой или монтажкой! Аккуратно постучите резиновой или деревянной киянкой по рёбрам жёсткости или специальным приливам (если они предусмотрены) в направлении, перпендикулярном плоскости прилегания. Избегайте ударов по опорным поверхностям под вкладыши или по тонким стенкам.

- Очистите и промаркируйте: Как только постель снята, тщательно очистите её нижнюю плоскость и посадочное место на ГБЦ от остатков старой прокладки (если применялась) и грязи неабразивными средствами. Немедленно промаркируйте постель, если на двигателе их несколько (например, "ВП1", "ВП2" для впускных, "ВЫП1" и т.д.), если это не было сделано заводом. Уберите её в чистое, защищённое место.

Важные замечания: Категорически избегайте попадания грязи в масляные каналы ГБЦ и в отверстия под болты. Сразу после снятия постели закройте открытые масляные каналы чистыми ветошью или заглушками. Не кладите постель плашмя на грязную поверхность – используйте чистую картонку или ветошь. Помните, что постели и их болты – высоконагруженные детали, требующие бережного обращения.

| Ключевой аспект | Риск при нарушении | Критичность |

|---|---|---|

| Последовательность откручивания болтов | Коробление постели, повреждение ГБЦ | Высокая |

| Маркировка положения болтов/постелей | Неправильная затяжка, разбивка постели | Высокая |

| Чистота поверхности ГБЦ и постели | Неплотное прилегание, утечка масла, повреждение поверхностей | Высокая |

| Защита масляных каналов от грязи | Закупорка каналов, масляное голодание, выход из строя ГРМ | Крайне высокая |

Извлечение распредвалов из посадочных мест

Перед снятием распределительных валов тщательно очистите привалочные поверхности головки блока цилиндров (ГБЦ) и крышек подшипников от грязи, используя ветошь и очиститель. Убедитесь, что метки на шкивах распредвалов и ГРМ совпадают с установочными рисками на корпусе – это критично для последующей сборки.

Ослабляйте болты крепления крышек подшипников строго в обратной последовательности, указанной в руководстве к двигателю (обычно от крайних к центру). Снимайте крышки аккуратно, не допуская перекоса – их необходимо промаркировать для правильной установки обратно.

Порядок демонтажа

- Выкрутите все болты крышек подшипников крестообразной отвёрткой или динамометрическим ключом (если требуется).

- Снимите крышки, аккуратно поддевая их монтажной лопаткой – не прикладывайте ударные усилия.

- Извлеките распредвалы плавным движением вдоль оси, поддерживая снизу – царапины на опорных шейках недопустимы.

- Уложите валы на чистую поверхность, защитив кулачки и шейки от повреждений ветошью или картоном.

| Ошибка | Последствие |

|---|---|

| Смещение крышек при установке | Заклинивание вала, повреждение постелей |

| Падение распредвала | Деформация вала, сколы кулачков |

| Загрязнение масляных каналов | Недостаточная смазка, ускоренный износ |

Проверьте посадочные места в ГБЦ на отсутствие задиров и металлической стружки – при обнаружении дефектов потребуется шлифовка или замена головки. Все демонтированные детали храните в порядке сборки.

Выкручивание болтов крепления толкателей

Перед началом работ убедитесь в наличии динамометрического ключа и чистой ветоши для протирки посадочных мест. Снимите декоративную крышку двигателя, отсоедините мешающие патрубки или датчики, обеспечив свободный доступ к зоне толкателей. Зафиксируйте коленчатый вал в положении ВМТ первого цилиндра через метку на шкиве.

Очистите поверхность ГБЦ вокруг болтов сжатым воздухом или щеткой – это предотвратит попадание грязи в масляные каналы. Используйте торцевой ключ с точным размером головки (обычно 8-10 мм) для предотвращения срыва граней. Подготовьте контейнеры для сортировки снятых элементов по цилиндрам.

Порядок демонтажа

Действуйте по схеме:

- Ослабляйте крепеж против часовой стрелки в два этапа: сначала на 90° для сброса напряжения, затем полностью

- Сразу укладывайте болты в пронумерованные ячейки – их длина часто отличается

- Аккуратно извлекайте толкатели вертикально без перекоса, отмечая ориентацию фаски

| Ошибка | Последствие |

|---|---|

| Применение ударного инструмента | Деформация постелей ГБЦ |

| Смешивание компонентов | Нарушение тепловых зазоров |

| Загрязнение масляных каналов | Закупорка системы смазки |

Важно: Не проворачивайте коленвал при снятых толкателях – клапаны могут провалиться в цилиндр. При закисании болтов используйте проникающую смазку WD-40, выдерживая 15-20 минут перед повторной попыткой выкручивания.

Аккуратное извлечение старых гидрокомпенсаторов

После демонтажа распредвала и крышки ГРМ, обеспечьте чистоту зоны работы – удалите остатки масла и грязь с посадочных гнезд компенсаторов мягкой ветошью без ворса. Исключите попадание абразивных частиц в масляные каналы двигателя.

Идентифицируйте положение каждого гидрокомпенсатора, используя схему расположения цилиндров в руководстве по ремонту. Маркируйте их порядковый номер мелом или биркой – это критично для корректной установки новых элементов в исходные точки.

Процедура извлечения

Не применяйте грубую силу: заклинившие детали извлекайте специальным съемником с лапками, фиксирующими корпус за буртик. При отсутствии инструмента:

- Зафиксируйте корпус узкогубцами через защитную ткань

- Проворачивайте компенсатор вокруг оси с легким подтягиванием вверх

- При сопротивлении аккуратно обработайте посадочное место проникающей смазкой

Проверьте гнезда на отсутствие:

- Задиров стенок

- Окалины в масляных отверстиях

- Деформации опорных поверхностей

| Ошибка | Последствие |

|---|---|

| Перекос при выемке | Задиры постелей ГБЦ |

| Падение детали | Деформация рабочей поверхности |

| Смешивание позиций | Нарушение калибровки зазоров |

Извлеченные компенсаторы сложите в пронумерованные ячейки контейнера – это позволит проанализировать износ каждого экземпляра и сопоставить с состоянием соответствующих кулачков распредвала.

Сортировка снятых компенсаторов по цилиндрам

После демонтажа гидрокомпенсаторов критически важно сохранить их порядок расположения в головке блока цилиндров. Каждый компенсатор прирабатывается к параметрам конкретного посадочного гнезда и кулачка распредвала в процессе эксплуатации. Перепутывание позиций приведет к ускоренному износу и нарушению тепловых зазоров даже при установке новых деталей.

Используйте метод маркировки сразу после извлечения. Разложите компенсаторы на чистой поверхности в порядке снятия – первый из цилиндра №1 поместите в крайнюю левую позицию, последний (например, из 4-го цилиндра) в крайнюю правую. Рекомендуется фиксировать положение не только относительно блока, но и ориентацию (например, стороной с канавкой к распредвалу).

Порядок действий для систематизации

- Подготовьте контейнеры с 4-8 ячейками (по числу цилиндров) или пронумерованные зоны на рабочем столе

- Снимайте компенсаторы строго по одному, начиная с первого цилиндра

- Немедленно помещайте каждый элемент в соответствующую ячейку с подписью номера ЦИЛИНДРА

- Добавьте отметку о положении:

- Впускной/выпускной клапан

- Номер клапана (для многоклапанных систем)

- Ориентация (если конструкция асимметрична)

| Цилиндр | Тип клапана | Особые отметки |

|---|---|---|

| №1 | Впускной | Канавка к ВАЛУ |

| №1 | Выпускной | Метка на торце |

| №2 | Впускной | - |

| ... | ... | ... |

Важно: Даже при замене всех компенсаторов сохраняйте схему расположения. Она понадобится для диагностики износа конкретных кулачков распредвала или направляющих втулок при анализе выработки старых деталей. Используйте фотофиксацию перед началом работ как дополнительную страховку.

Чистка посадочных гнёзд от нагара

Остатки нагара в гнёздах препятствуют правильной посадке новых гидрокомпенсаторов, вызывая их перекос и преждевременный износ. Неудалённые отложения нарушают тепловой зазор и блокируют каналы подачи масла, что приводит к повторному стуку даже после замены деталей.

Поверхности очищаются исключительно неабразивными методами для предотвращения царапин и деформаций. Используйте инструменты из мягких материалов, исключающие повреждение стенок цилиндров и масляных каналов. Особое внимание уделите зоне контакта гидрокомпенсатора с распредвалом.

Инструменты и методы очистки

| Инструмент | Применение |

|---|---|

| Деревянный скребок | Аккуратное удаление крупных отложений без риска царапин |

| Медная щётка | Обработка труднодоступных участков после размягчения нагара |

| Аэрозольный очиститель (WD-40, Kerry) | Растворение закоксованных отложений перед механической очисткой |

| Чистая ветошь | Финишное удаление остатков загрязнений и очищающей химии |

- Обильно нанесите очиститель на стенки гнёзд, оставьте на 5-7 минут для реакции

- Деревянным скребком плавными движениями удалите размягчённый нагар

- Обработайте поверхности медной щёткой с лёгким нажимом

- Протрите гнёзда чистой ветошью, смоченной в очистителе

- Повторяйте процесс до полного удаления углеродистых отложений

Категорически запрещено использование наждачной бумаги, металлических щёток или ножей – микроцарапины нарушат геометрию посадочного места. Контролируйте чистоту масляных каналов, продувая их сжатым воздухом после обработки.

Проверка состояния подводящих масляных каналов

Осмотрите отверстия каналов в постелях распредвала и ГБЦ на предмет засорения. Используйте фонарик для выявления отложений старого масла, лаковых отложений или металлической стружки, которые могут блокировать подачу масла. Особое внимание уделите зонам вокруг посадочных мест гидрокомпенсаторов.

Продуйте каналы сжатым воздухом (3-4 атм) через масляные отверстия в головке блока. Убедитесь, что воздух свободно выходит из всех точек подачи масла к компенсаторам. Отсутствие потока в конкретном канале указывает на его закупорку.

Методы очистки каналов

При обнаружении засоров:

- Используйте мягкую проволоку из цветного металла (медь, алюминий) для механического удаления крупных отложений

- Примените промывочную жидкость для масляных систем, заливая ее в каналы на 15-20 минут

- Повторно продуйте воздухом, контролируя интенсивность выхода струи из каждого отверстия

| Признак проблемы | Возможная причина | Действие |

|---|---|---|

| Воздух выходит слабо/прерывисто | Частичная закупорка канала | Повторить механическую очистку |

| Отсутствие воздушного потока | Полная блокировка канала | Проверить редукционный клапан маслонасоса |

| Металлическая стружка в канале | Износ двигателя | Диагностика КШМ, замена маслозаборника |

После очистки обязательно промойте всю систему смазки специальным составом перед заливкой свежего масла. Игнорирование этого этапа приведет к повторному загрязнению каналов и выходу новых компенсаторов из строя.

Промывка масляных каналов сжатым воздухом

После демонтажа старых гидрокомпенсаторов масляные каналы головки блока цилиндров требуют обязательной очистки. Оставшиеся внутри отложения, металлическая стружка и загустевшее масло приведут к быстрому выходу из строя новых компонентов при попадании в них загрязнений.

Продувка сжатым воздухом – наиболее эффективный метод удаления остатков из труднодоступных полостей. Для процедуры потребуется компрессор с ресивером, обеспечивающий стабильное давление, и набор сменных насадок для точного направления воздушного потока.

Технология выполнения работ

- Убедитесь в отсутствии заглушек на каналах ГБЦ

- Очистите входные/выходные отверстия от крупных загрязнений ветошью

- Настройте компрессор на давление 3-4 атм (максимум 6 атм)

- Подавайте воздух короткими импульсами через тонкую насадку

- Обрабатывайте каждый канал последовательно 10-15 секунд

- Контролируйте вылетающие частицы из противоположного отверстия

Критические ошибки: Использование давления выше 6 атм (риск повреждения каналов), продувка без снятия гидрокомпенсаторов (загрязнение смежных систем), игнорирование защиты глаз (вылетающая стружка опасна).

После завершения продувки дополнительно промойте каналы моторным маслом через шприц и убедитесь в отсутствии воздушных пробок. Категорически запрещено применять бензин или ацетон для финальной очистки – агрессивные жидкости разрушают масляную пленку на стенках.

Обезжиривание посадочных мест растворителем

Тщательно обработайте каждое посадочное гнездо гидрокомпенсатора в ГБЦ специальным обезжиривающим составом. Используйте чистую ветошь или безворсовые салфетки для нанесения растворителя, уделяя внимание стенкам отверстий и привалочным поверхностям. Избегайте попадания состава на соседние узлы двигателя.

Повторите процедуру до полного удаления следов масла, грязи и остатков старой смазки. Убедитесь в отсутствии ворсинок или абразивных частиц на поверхностях перед установкой новых деталей. Дождитесь полного испарения растворителя – это исключит нарушение свойств моторного масла.

Ключевые требования к обезжиривателю

Применяйте только специализированные автохимические составы:

- Быстрое испарение без остатка

- Отсутствие агрессивного воздействия на алюминиевые сплавы

- Совместимость с моторными маслами

- Отличные растворяющие свойства

Категорически запрещено использовать:

- Бензин или дизельное топливо

- Ацетон

- Уайт-спирит

- Средства для мытья стекол

| Материал ГБЦ | Рекомендуемый растворитель | Время высыхания |

|---|---|---|

| Алюминиевый сплав | Очиститель карбюраторов | 2-3 минуты |

| Чугун | Спецобезжириватель для двигателя | 4-5 минут |

После обработки не прикасайтесь к поверхностям руками – кожный жир снизит эффективность подготовки. Контролируйте чистоту резьбовых отверстий болтов крепления клапанной крышки, используя ершик с обезжиривателем.

Предварительная смазка новых гидрокомпенсаторов

Перед установкой новых гидрокомпенсаторов обязательно выполните их предварительную смазку. Эта процедура вытесняет воздух из внутренних полостей и создает масляную пленку на трущихся поверхностях. Используйте исключительно моторное масло, предназначенное для данного двигателя – другие жидкости (например, трансмиссионное масло или консистентные смазки) недопустимы и могут нарушить работу компенсатора.

Пренебрежение смазкой приводит к работе гидрокомпенсаторов "на сухую" в первые секунды после запуска двигателя. Это вызывает ускоренный износ плунжерной пары, задиры на поверхностях, повышенный шум и риск преждевременного выхода узла из строя. Правильная смазка обеспечивает плавный старт и быстрое заполнение компенсатора маслом под давлением.

Порядок выполнения смазки

- Подготовьте чистую емкость с достаточным количеством свежего моторного масла.

- Полностью погрузите каждый новый гидрокомпенсатор в масло.

- Многократно (10-15 раз) плавно нажмите на плунжер компенсатора отверткой или пальцем под маслом, пока не прекратится выход пузырьков воздуха.

- Убедитесь, что плунжер перемещается без заеданий, а после отпускания возвращается в исходное положение.

- Извлеките компенсатор из масла и немедленно установите его на место в головке блока цилиндров, не допуская стекания масла или загрязнения.

Критически важно: Не устанавливайте сухие или недостаточно промасленные компенсаторы. Проверка подвижности плунжера после смазки обязательна – заклинивший элемент подлежит замене. Избегайте длительного хранения смазанных компенсаторов на открытом воздухе перед монтажом.

Установка новых компенсаторов в гнёзда

Тщательно очистите посадочные гнёзда от грязи и остатков масла ветошью без ворса. Проверьте отсутствие задиров или повреждений на стенках цилиндрических отверстий – малейшие дефекты приведут к утечке масла и некорректной работе компенсаторов.

Нанесите моторное масло нового типа (соответствующего спецификации двигателя) на корпус каждого гидрокомпенсатора. Смазка внутренних элементов не требуется – они заполнятся маслом автоматически после запуска ДВС.

Последовательность монтажа

- Аккуратно вставьте компенсаторы в предназначенные гнёзда строго вертикально без перекосов.

- Лёгким нажатием пальца утопите элемент до характерного щелчка – это сигнализирует о полной посадке в посадочное место.

- Повторите процедуру для всех остальных узлов, соблюдая исходную нумерацию расположения.

Убедитесь, что плунжерная группа каждого компенсатора свободно перемещается при нажатии отверткой – заклинивание свидетельствует о браке или ошибке установки. Запрещено прилагать чрезмерное усилие или использовать ударные инструменты.

| Контрольный параметр | Норма | Отклонение |

|---|---|---|

| Выступ над головкой блока | 0.2-0.5 мм | Требует замены уплотнений |

| Ход плунжера | Плавный без заеданий | Неисправность детали |

Перед сборкой ГБЦ визуально проверьте равномерность высоты установленных компенсаторов – различия более 0.3 мм указывают на деформацию постелей или брак компонентов.

Затяжка болтов крепления держателей

После установки новых гидрокомпенсаторов в держатели, аккуратно разместите узлы в посадочных местах ГБЦ. Убедитесь в правильном позиционировании фиксаторов и отсутствии перекосов перед началом затяжки.

Используйте динамометрический ключ с предустановленным значением момента, указанным в руководстве к вашему авто. Типовые значения для большинства двигателей составляют 20–25 Н·м, но точные параметры зависят от модели и производителя.

Порядок и правила затяжки

- Наживите все болты вручную до соприкосновения шайб с поверхностью

- Затягивайте крепеж крестообразной схемой (например: 1–3–2–4 для 4-болтовых держателей)

- Выполните предварительную затяжку на 50% от номинального момента в два прохода

- Доведите момент до 100% по аналогичной схеме за 3 этапа

Критические ошибки:

- Применение ударного инструмента

- Нарушение последовательности затяжки

- Превышение момента (ведет к деформации постелей)

| Этап | Действие | Контроль |

|---|---|---|

| Фиксация | Равномерная затяжка по схеме | Параллельность плоскости держателя |

| Проверка | Прокручивание распредвала вручную | Отсутствие заеданий и посторонних шумов |

Правильная укладка распредвалов в постели

Укладка распределительных валов в постели блока цилиндров требует предельной аккуратности и соблюдения технологической последовательности. Неправильная установка приведет к заклиниванию валов, повреждению опорных шеек и дорогостоящему ремонту. Обязательно сверьтесь с маркировкой деталей и руководством по ремонту конкретного двигателя перед началом работ.

Перед монтажом тщательно очистите постели распредвалов и опорные поверхности крышек от грязи и металлической стружки. Нанесите свежее моторное масло на вкладыши подшипников, шейки валов и кулачки. Убедитесь в отсутствии задиров и царапин на сопрягаемых поверхностях – даже незначительные дефекты могут нарушить работу системы смазки.

Ключевые этапы установки

Соблюдайте следующий порядок действий:

- Установите распредвалы в постель строго по меткам (на валах и крышках обычно нанесены номера и стрелки направления).

- Наживите крышки подшипников пальцами, совместив установочные штифты. Не перепутайте их местами – крышки имеют индивидуальное расположение.

- Затягивайте крепежные болты динамометрическим ключом в три этапа:

- Предварительная затяжка с моментом 5-7 Н∙м

- Основная затяжка 50% от финального момента (указано в мануале)

- Окончательная затяжка с полным моментом

Пример требований к моменту затяжки для распространенных двигателей:

| Тип двигателя | Диаметр болта (мм) | Финишный момент (Н∙м) |

| Renault K7M | 8 | 20 + 90° |

| VAG EA888 | 10 | 50 + 90° |

| Toyota ZZ | 10 | 26 |

После затяжки проверните распредвалы за шестерни на 2-3 оборота – вращение должно быть плавным, без заеданий и посторонних шумов. При малейшем сопротивлении немедленно остановитесь, снимите валы и выясните причину. Убедитесь в правильности положения меток ГРМ перед установкой цепи/ремня.

Установка звездочек по меткам синхронизации

После замены гидрокомпенсаторов критически важно восстановить правильное положение распредвалов относительно коленчатого вала. Малейшее отклонение приведет к нарушению фаз газораспределения, что вызовет удары клапанов о поршни или полную неработоспособность двигателя. Метки синхронизации на звездочках распредвалов и шестерне коленвала должны быть идеально совмещены с контрольными точками на корпусе двигателя.

Предварительно установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого вращайте коленвал за болт крепления шкива по часовой стрелке до совпадения метки на его шестерне с нулевой отметкой на масляном насосе или блоке цилиндров. Убедитесь, что метки на обоих распредвалах параллельны плоскости ГБЦ и указывают на предусмотренные производителем риски.

Порядок совмещения меток

- Фиксация распредвалов: Используйте специальные фиксаторы (например, штифты через технологические отверстия) для предотвращения проворачивания валов после выставления меток.

- Контроль положения:

- Метка на звездочке впускного распредвала → совпадает с выступом на задней крышке ремня ГРМ

- Метка на звездочке выпускного распредвала → выровнена по прорези на кронштейне подшипника

- Метка на шестерне коленвала → нацелена на треугольный указатель на блоке цилиндров

- Натяжение цепи/ремня: После совмещения меток установите натяжитель цепи или ремня ГРМ согласно инструкции производителя (автоматические натяжители активируются после снятия стопора).

| Элемент | Метка | База для совмещения |

|---|---|---|

| Коленчатый вал | Риска на шестерне | Указатель на блоке цилиндров |

| Распредвал впуска | Буква "I" или точка | Паз на кожухе ГРМ |

| Распредвал выпуска | Буква "E" или точка | Пластина кронштейна подшипника |

Проверьте совпадение меток минимум дважды после прокручивания коленвала на 2 полных оборота. Если маркеры сместились – повторите процедуру. Используйте только заводские метки, нанесенные на металл – краска или царапины не являются достоверными ориентирами.

Снятие стопорного устройства цепи ГРМ

Перед началом демонтажа стопорного устройства цепи ГРМ убедитесь, что поршень первого цилиндра установлен в положение верхней мертвой точки (ВМТ), а метки газораспределительных механизмов совмещены с контрольными точками на двигателе. Зафиксируйте коленчатый вал от проворачивания специальным стопором или подходящим инструментом через отверстие в картере сцепления.

Ослабьте крепежные болты стопорной пластины цепи ГРМ, используя торцевой ключ с удлинителем. Применяйте только исправные инструменты во избежание срыва граней болтов. Аккуратно извлеките крепеж, запоминая последовательность и расположение элементов – шайбы и уплотнительные кольца часто теряются при невнимательной разборке.

Критичные моменты операции

Не допускайте смещения цепи: После снятия пластины цепь удерживается только натяжителем и успокоителем. Избегайте резких движений и механических воздействий на звенья. При наличии следов износа (вытягивание, трещины на зубьях) сразу подготовьтесь к замене цепи.

Обратите внимание на конструктивные особенности:

- На двигателях с двумя рядами цепи снимите сначала верхнюю стопорную пластину

- На моделях с промежуточным валом отметьте его положение краской перед демонтажем

- Проверьте состояние направляющих башмаков при визуальном доступе

| Тип крепления | Инструмент | Крутящий момент (затяжка) |

|---|---|---|

| Болты M6 | Ключ на 10 мм | 8-10 Н·м |

| Болты M8 | Ключ на 13 мм | 18-22 Н·м |

Извлеченные болты сразу поместите в контейнер с промывочной жидкостью для удаления масляных отложений. Перед установкой новых гидрокомпенсаторов обязательно проверьте посадочные места стопорного устройства на отсутствие задиров и деформаций – неровности поверхности нарушат правильность фиксации цепи.

Проверка совпадения установочных меток ГРМ

Перед демонтажем ремня или цепи ГРМ убедитесь в точном совпадении установочных меток на шкивах распредвалов и коленчатого вала. Это критически важно для сохранения правильной синхронизации работы двигателя после сборки. Любое смещение валов относительно друг друга приведет к нарушению фаз газораспределения.

Найдите метки на зубчатых шкивах распредвалов (обычно выштампованные точки или риски) и коленвала (метка на шкиве или маховике). Совместите их с неподвижными указателями на блоке цилиндров или крышке ГРМ согласно схеме в руководстве к вашему авто. Коленвал устанавливайте в положение ВМТ 1-го цилиндра.

Последовательность действий

- Поворачивайте коленвал только по часовой стрелке за болт крепления шкива (никогда не двигайте за распредвалы!).

- Контролируйте одновременное совпадение:

- Метки на шкиве/звездочке распредвала впуска с корпусной меткой

- Метки на шкиве/звездочке распредвала выпуска с корпусной меткой

- Метки на шкиве коленвала или маховике с указателем на картере

- Зафиксируйте положение валов специальными стопорами или проверьте отсутствие проворота после совмещения.

Важно: При наличии цепи ГРМ дополнительно проверьте положение успокоителя и натяжителя. Если метки не совпадают даже на 1 зуб – немедленно прекратите работу и выясните причину. Несовпадение свидетельствует о возможном перескоке привода или серьезной неисправности механизма ГРМ.

Установка новых уплотнений клапанной крышки

Тщательно очистите посадочную поверхность на головке блока цилиндров от остатков старой прокладки и герметика. Используйте пластиковый скребок или щетку с мягкой щетиной, избегая царапин на алюминиевых поверхностях. Обезжирьте контактную зону специальным очистителем или уайт-спиритом, удаляя все частицы грязи и масла.

Проверьте состояние самой клапанной крышки – искривления или трещины на привалочной плоскости требуют замены детали. Убедитесь, что новые уплотнения полностью соответствуют модели двигателя. При использовании резиновых сальников дополнительное нанесение герметика обычно не требуется, если иное не указано производителем.

Порядок монтажа

Выполняйте установку в следующей последовательности:

- Аккуратно уложите новую прокладку в канавки крышки, совмещая монтажные выступы с пазами

- Равномерно нанесите тонкий слой термостойкого герметика (только в местах стыков полуколец у распредвалов, если это предусмотрено конструкцией)

- Установите крышку на головку блока, совмещая направляющие втулки с отверстиями

Затягивайте крепежные болты строго в указанной последовательности (обычно от центра к краям) крестообразным методом. Используйте динамометрический ключ с усилием, указанным в руководстве по ремонту (обычно 8-12 Н·м). После первого запуска двигателя дайте ему поработать 5-7 минут, затем остудите и повторно проверьте момент затяжки.

Нанесение герметика на стыки клапанной крышки

Перед нанесением герметика тщательно очистите привалочные поверхности головки блока цилиндров и клапанной крышки от старого герметика, масляных следов и загрязнений. Используйте пластиковый скребок и обезжириватель (бензин "Калоша" или уайт-спирит), избегая попадания средств в масляные каналы. Поверхность должна стать абсолютно сухой и гладкой – микрочастицы грязи нарушат герметичность.

Наносите герметик тонкой непрерывной линией (2-3 мм толщиной) строго по заводской разметке или технологическим выступам на головке блока. Избегайте разрывов и излишков в районе углов и возле болтовых отверстий. Используйте исключительно термостойкий силиконовый герметик для двигателя (черный, красный или серый) – обычные составы не выдержат температур.

Ключевые правила нанесения

- Точка старта: Начинайте от центра одной из длинных сторон

- Зоны усиления: Утолщайте слой на закругленных участках

- Запретные участки: Не наносите на резиновые прокладки угловых заглушек

| Ошибка | Последствие |

|---|---|

| Избыток герметика | Попадание в масляные каналы → засорение гидрокомпенсаторов |

| Прерывистая линия | Течь масла в местах разрыва |

Сразу после нанесения установите клапанную крышку на место без перекосов. Затягивайте болты крест-накрест динамометрическим ключом с усилием, указанным в мануале (обычно 8-12 Нм). Запускайте двигатель не ранее чем через 1 час – герметик должен полимеризоваться.

Затяжка болтов клапанной крышки крест-накрест

После установки новой прокладки клапанной крышки и совмещения ее с посадочными местами на головке блока цилиндров, начинайте предварительную затяжку болтов вручную. Убедитесь, что все крепежные элементы вкручиваются без перекосов и усилий, а крышка равномерно прилегает по всему периметру.

Для финальной затяжки используйте динамометрический ключ с моментом, указанным производителем двигателя (обычно 8-12 Н·м). Критически важно соблюдать схему крест-накрест: начинайте с центральных болтов, перемещаясь к краям по диагонали. Это предотвращает деформацию крышки и обеспечивает равномерное прижатие прокладки.

Порядок действий:

- Выполните первый проход с усилием 50% от требуемого момента, соблюдая последовательность:

- Центральный болт (если есть)

- Противоположный по диагонали

- Следующий болт по кругу

- Его диагональный аналог

- Повторите проход с 100% моментом в той же последовательности.

- После запуска двигателя и прогрева до рабочей температуры обязательно проверьте момент затяжки повторно (термоциклирование может ослабить соединение).

Установка свечей зажигания

Перед установкой новых свечей убедитесь, что их калильное число и размер полностью соответствуют требованиям двигателя. Очистите посадочные места в головке блока цилиндров от грязи сжатым воздухом или мягкой кистью, избегая попадания мусора в цилиндры. Проверьте состояние резьбы и при необходимости обработайте её метчиком подходящего размера.

Нанесите тонкий слой противозадирной смазки на резьбовую часть каждой свечи, избегая контакта состава с электродами и изолятором. Аккуратно вкрутите свечи вручную до упора, чтобы предотвратить перекос и срыв резьбы. Используйте только специальный свечной ключ с магнитным или резиновым держателем для защиты керамического изолятора.

Процедура затяжки

Обязательно применяйте динамометрический ключ для соблюдения момента затяжки, указанного производителем двигателя. Типовые значения для распространённых типов свечей:

| Тип резьбы | Момент затяжки (Н·м) |

|---|---|

| M14×1.25 | 25-30 |

| M12×1.25 | 15-22 |

| M10×1.0 | 10-15 |

- Подключите высоковольтные провода в соответствии с порядком работы цилиндров

- Убедитесь в отсутствии перегибов или повреждений изоляции проводов

- Запустите двигатель и проверьте отсутствие пропусков зажигания

Критические ошибки:

- Превышение момента затяжки – приводит к деформации корпуса и повреждению резьбы ГБЦ

- Установка свечей без смазки – риск прикипания и срыва резьбы при демонтаже

- Падение свечи на твёрдую поверхность – вызывает невидимые повреждения изолятора

Подключение высоковольтных проводов

Перед установкой новых высоковольтных проводов тщательно сверьтесь с маркировкой на катушке зажигания и крышке трамблёра. Очистите контакты от грязи и окислов с помощью специального очистителя электрооборудования, уделяя внимание посадочным гнездам. Убедитесь в целостности резиновых уплотнителей на наконечниках – они предотвращают попадание влаги.

Начинайте монтаж с провода первого цилиндра, последовательно перемещаясь к последнему согласно схеме двигателя. Применяйте диэлектрическую смазку для внутренних поверхностей колпачков – это облегчит будущее снятие и защитит от коррозии. Фиксируйте провода в штатных держателях, избегая перегибов и контакта с подвижными элементами.

Ключевые этапы подключения

Порядок действий:

- Снимите старые провода по одному, сразу заменяя новыми

- Защёлкивайте наконечники до характерного щелчка

- Проверьте отсутствие зазоров между колпачками и свечами

- Уложите жгут в заводские направляющие без натяжения

Важно: Используйте только провода с маркировкой, соответствующей вашему автомобилю. Перепутанный порядок подключения вызовет:

- Пропуски воспламенения

- Вибрацию двигателя

- Ошибки по пропускам зажигания

| Тип двигателя | Распространённая схема |

|---|---|

| Рядный 4-цилиндровый | 1-3-4-2 |

| V6 | 1-2-3-4-5-6 (уточнять в мануале) |

После монтажа запустите двигатель и проверьте отсутствие треска в подкапотном пространстве – это признак пробоя изоляции. Убедитесь в стабильных оборотах холостого хода и равномерной работе силового агрегата.

Монтаж корпуса воздушного фильтра

После завершения работ с гидрокомпенсаторами и установки клапанной крышки, приступайте к монтажу корпуса воздушного фильтра. Убедитесь, что посадочная поверхность на впускном коллекторе чистая – удалите остатки старой прокладки ветошью без ворса, смоченной в бензине или очистителе карбюратора. Проверьте целостность новой уплотнительной прокладки перед установкой.

Аккуратно установите корпус фильтра на штатное место, совместив крепежные отверстия с резьбовыми шпильками впускного коллектора. Следите за правильным позиционированием патрубков системы вентиляции картера (сапуна) и вакуумных шлангов – они должны подключаться без перегибов и натяга. Не допускайте перекоса корпуса при посадке.

Ключевые этапы фиксации

Наденьте крепежные гайки на шпильки и равномерно затяните их крест-накрест динамометрическим ключом с усилием, указанным в спецификации авто (обычно 8-12 Н·м). Перетяжка может повредить пластиковый корпус или деформировать прокладку. Подсоедините:

- Патрубок массового расхода воздуха к воздуховоду

- Вакуумные шланги к клапанам и датчикам

- Разъем датчика температуры всасываемого воздуха

Установите новый воздушный фильтр в корпус, соблюдая ориентацию (стрелки потока воздуха). Проверьте плотность прилегания крышки корпуса – защелки должны фиксироваться без зазоров. Подключите разъем датчика массового расхода воздуха и шланг подогрева дроссельного узла (если предусмотрен).

| Контрольная точка | Рекомендуемое действие |

|---|---|

| Прокладка корпуса | Визуально убедиться в отсутствии замятий после затяжки |

| Воздуховоды | Проверить хомуты на всех соединениях |

| Электропроводка | Убедиться в отсутствии натяга разъемов |

Запустите двигатель после сборки. Прослушайте область корпуса фильтра на предмет шипения (признак подсоса неучтенного воздуха) и проверьте работу двигателя на переходных режимах. Убедитесь в отсутствии ошибок по датчику массового расхода воздуха с помощью диагностического сканера.

Подсоединение клеммы аккумулятора

После завершения установки гидрокомпенсаторов и проверки правильности сборки двигателя приступайте к подключению аккумулятора. Соблюдайте обратную последовательность отключения: сначала подсоедините положительную клемму, затем отрицательную. Это минимизирует риск короткого замыкания при случайном контакте инструмента с кузовом.

Очистите контактные поверхности клемм и выводов аккумулятора металлической щеткой для удаления окислов. Убедитесь в отсутствии загрязнений и следов коррозии - плохой контакт может вызвать сбои в работе электронных систем управления двигателем.

Порядок действий

- Наденьте красную клемму на положительный вывод (обозначен "+"), затяните крепежный болт с усилием 5-8 Н·м

- Установите черную клемму на отрицательный вывод (обозначен "-"), затяните с аналогичным усилием

- Нанесите тонкий слой технического вазелина или антикоррозийной смазки на соединения

Критические моменты:

- Не допускайте перепутывания полярности - это выведет из строя электронные блоки

- Проверьте, чтобы клеммы не касались металлических элементов под капотом

- Убедитесь в отсутствии забытых инструментов в подкапотном пространстве

| Этап | Контрольная точка |

|---|---|

| После подключения | Проверка фиксации клемм (отсутствие люфта) |

| Перед запуском | Визуальный осмотр на предмет искрения |

После подключения выполните пробный запуск двигателя. Первые 2-3 минуты возможен повышенный шум гидрокомпенсаторов - это нормально пока система не заполнится маслом. Если стук не прекращается через 5 минут работы на холостых оборотах - требуется повторная диагностика.

Первичный запуск двигателя после замены

Перед запуском повторно убедитесь в правильности установки гидрокомпенсаторов и надёжности затяжки крышки клапанов. Проверьте уровень моторного масла, при необходимости долейте до отметки MAX на щупе. Убедитесь, что все инструменты и ветошь убраны из подкапотного пространства.

Прокрутите двигатель стартером на 10-15 секунд без запуска, удерживая педаль газа в пол для отключения подачи топлива. Это создаст предварительное давление в масляной системе и заполнит полости новых гидрокомпенсаторов.

Порядок запуска и контроля

Запустите двигатель и дайте ему поработать на холостых оборотах не менее 15 минут. В течение этого периода контролируйте:

- Давление масла (индикатор на приборной панели должен погаснуть сразу после запуска)

- Отсутствие подтёков масла из-под клапанной крышки

- Характер звука двигателя: допускается усиленный стук в первые 2-3 минуты

Критически важно не газовать в этот период – резкое повышение оборотов может повредить незаполненные компенсаторы. Если стук не прекращается через 20 минут работы, заглушите мотор и проведите диагностику.

Проверка после прогрева

- Плавно поднимите обороты до 2500-3000 об/мин на 30 секунд

- Прослушайте клапанный механизм: равномерный гул допустим, металлический стук – нет

- Заглушите двигатель и визуально проверьте герметичность узла

При успешном запуске дайте двигателю остыть, затем повторно проверьте уровень масла. Первые 500 км избегайте экстремальных режимов эксплуатации.

Прогревание двигателя на холостых оборотах

Прогревание мотора до рабочей температуры (85–95°C) перед заменой гидрокомпенсаторов критически важно. Тепловое расширение металла облегчает демонтаж крышки клапанов и извлечение старых компенсаторов, снижая риск повреждения посадочных гнёзд.

На холодном двигателе зазоры между деталями ГБЦ минимальны, что увеличивает усилие при откручивании болтов и снятии компонентов. Прогрев гарантирует, что масло в системе станет менее вязким и эффективно смажет все узлы при последующем запуске после замены.

Порядок действий

- Запустите двигатель на 10–15 минут без нагрузки

- Контролируйте температуру по датчику (стрелка в средней зоне шкалы)

- Убедитесь в стабильности оборотов (600–800 об/мин)

Ключевые требования при прогреве:

- Отсутствие посторонних стуков в ГБЦ

- Рабочее давление масла (не ниже 1 атм на холостых)

- Закрытый капот для равномерного нагрева

| Параметр | Норма | Нарушения |

| Время прогрева | 10–15 мин | Перегрев свыше 20 мин |

| Обороты ХХ | 600–800 об/мин | Плавание оборотов |

| Давление масла | 1.0–2.5 атм | Стук масляного насоса |

Важно: Не газуйте во время прогрева – резкий набор оборотов создаст масляное голодание в ещё не прогретых компенсаторах. После достижения температуры сразу заглушите мотор и приступайте к разборке, пока детали не остыли.

Проверка давления масла и уровня масла

Перед заменой гидрокомпенсаторов критически важно убедиться в корректной работе системы смазки двигателя. Недостаточное давление масла или низкий уровень приведут к быстрому выходу новых компенсаторов из строя, так как их работа полностью зависит от постоянной подачи масла под нужным давлением.

Запустите двигатель и прогрейте его до рабочей температуры, после чего заглушите. Дождитесь 5–10 минут для стекания масла в поддон, затем извлеките масляный щуп и протрите его чистой ветошью. Повторно погрузите щуп в масляную горловину до упора и проверьте уровень: он должен находиться между метками MIN и MAX (предпочтительно ближе к середине или верхней отметке).

Диагностика параметров смазки

Контроль давления масла:

- Подключите механический манометр вместо штатного датчика давления (найдите резьбовое отверстие на блоке цилиндров или ГБЦ)

- Запустите двигатель на холостых оборотах: минимальное давление должно составлять 0,5–1 бар

- Поднимите обороты до 2000–3000 об/мин: давление должно достигать 2–4 бар (точные значения уточняйте в мануале вашего авто)

При отклонениях: Проверьте состояние масляного насоса, целостность редукционного клапана и отсутствие засоров в маслопроводах. Низкое давление часто свидетельствует о износе подшипников двигателя или засорении маслоприемника.

| Проблема | Возможная причина |

|---|---|

| Давление ниже нормы на всех оборотах | Износ насоса, забитый масляный фильтр, неисправность редукционного клапана |

| Давление падает только на холостом ходу | Сильный износ вкладышей, загустевшее масло (несоответствие допуску) |

Обязательно замените масло и фильтр при несоответствии уровня или давления требованиям производителя. Используйте масло с вязкостью и классом качества, указанным в сервисной книжке – неподходящая смазка нарушит работу гидрокомпенсаторов.

Диагностика работы компенсаторов на слух

Определение неисправных гидрокомпенсаторов по звуку требует внимательности и некоторого опыта. Двигатель должен быть полностью прогрет до рабочей температуры, так как холодное масло обладает большей вязкостью и может маскировать проблему.

Типичный признак неисправности – отчетливый металлический стук или цоканье в верхней части двигателя. Этот звук чаще всего имеет следующие отличительные черты:

Характеристики стука гидрокомпенсаторов

Основные особенности звука:

- Частота: Стук обычно совпадает с частотой вращения коленчатого вала (равен половине оборотов двигателя для 4-тактного мотора). При увеличении оборотов частота стука пропорционально возрастает.

- Тональность: Сухой, металлический, "цокающий" звук, более высокий и звонкий по сравнению со стуком шатунных или коренных вкладышей.

- Локализация: Звук исходит из-под клапанной крышки. Для более точного определения неисправного компенсатора можно использовать стетоскоп или длинную отвертку, прикладывая наконечник поочередно к точкам над каждым компенсатором.

- Зависимость от оборотов:

- На холостом ходу: Стук обычно хорошо слышен на прогретом двигателе при устойчивых оборотах холостого хода.

- При повышении оборотов: Звук часто становится громче и отчетливее в диапазоне 1500-2500 об/мин.

- На высоких оборотах: Стук может пропадать или становиться менее заметным на фоне общего шума двигателя, если компенсатор еще частично выполняет свою функцию.

Сравнительная таблица: Норма vs. Неисправность

| Параметр | Нормальная работа | Неисправный компенсатор |

|---|---|---|

| Звук после запуска | Кратковременный (до 5 сек) стук на холодном двигателе | Стук не исчезает после прогрева или появляется только на горячую |

| Звук на ХХ (прогрев) | Равномерный, негромкий гул, тикание форсунок/клапанов | Отчетливый металлический цокот/стук, ритмичный, совпадающий с оборотами |

| Реакция на обороты | Плавное изменение тональности гула | Стук учащается с оборотами, особенно заметен на 1500-2500 об/мин |

| Интенсивность звука | Постоянная, без резких "цоканьи" | Может меняться по громкости, но звук резкий, "металлический" |

Важные нюансы и возможные ошибки:

- Качество масла и фильтра: Звук, похожий на стук компенсаторов, может появиться при использовании неподходящего или сильно загрязненного масла, либо некачественного/забитого масляного фильтра, ограничивающего поток.

- Стук форсунок: Звук работы электромагнитных форсунок (частое "цоканье", похожее на тиканье часов) можно спутать со стуком компенсаторов. Обычно он более высокочастотный и менее "металлический".

- Другие причины стука: Стук может быть вызван износом рокеров (коромысел), валов коромысел, клапанных пружин или даже проблемами с цепью ГРМ/распределительными валами. Диагностика на слух дает только предварительную оценку.

Диагностика на слух – это первый важный шаг для выявления *потенциальной* проблемы с гидрокомпенсаторами. Обнаружение характерного стука является основанием для проведения дальнейшей, более точной проверки (механической, с помощью стетоскопа, снятия клапанной крышки) перед принятием решения об их замене.

Контроль герметичности после тестового пробега

После завершения тестового пробега немедленно заглушите двигатель и приступайте к визуальному осмотру силового агрегата. Любая утечка масла, даже незначительная, требует незамедлительного вмешательства, так как снижение уровня смазочной жидкости может спровоцировать выход из строя гидрокомпенсаторов и критический износ двигателя.

Тщательно исследуйте зону установки новых гидрокомпенсаторов, места прилегания клапанной крышки, прокладки и масляные магистрали. Используйте чистую белую ветошь для протирания подозрительных участков – это поможет выявить даже минимальные следы свежего масла. Обязательно проверьте уровень масла щупом и сравните показатели с отметкой до запуска двигателя.

Алгоритм выявления утечек

- Верхняя часть двигателя:

- Прокладка клапанной крышки в зоне установки гидрокомпенсаторов

- Точки вкручивания болтов крепления ГБЦ

- Поверхность под толкателями

- Нижняя часть двигателя:

- Стык масляного поддона и блока цилиндров

- Уплотнение масляного фильтра

- Давление масла (при наличии масляных пятен на защите картера)

Обнаружив подтёки, последовательно подтяните крепёж клапанной крышки динамометрическим ключом согласно спецификации производителя. Если утечка сохраняется – замените прокладку и повторно проверьте герметичность после устранения неисправности. Запуск двигателя с активной течью масла категорически недопустим.

Особенности обкатки новых гидрокомпенсаторов

После замены гидрокомпенсаторов двигатель должен пройти обязательную обкатку для стабилизации работы узлов. Первые 500-1000 км избегайте длительной работы на высоких оборотах и резких стартов. Контролируйте уровень масла – его падение ниже нормы приведет к повторному завоздушиванию системы.

Характерный легкий стук в первые минуты после холодного пуска – допустимое явление, связанное с заполнением компенсаторов маслом. Если звук не исчезает после прогрева или усиливается под нагрузкой – диагностируйте систему. Используйте исключительно рекомендованное производителем масло с требуемыми вязкостными характеристиками.

Ключевые правила обкатки

Режим эксплуатации:

- Прогрев: Обязательно прогревайте двигатель 3-5 минут перед началом движения на холостых оборотах.

- Обороты: Удерживайте обороты в диапазоне 1500-2500 об/мин первые 300-500 км.

- Нагрузка: Избегайте буксировки прицепов и движения на пониженных передачах в гору.

Контрольные точки:

| Период обкатки | Рекомендуемые действия |

| 0-50 км | Щадящий режим, частые проверки уровня масла |

| 50-500 км | Плавное увеличение нагрузки, исключение оборотов выше 3000 об/мин |

| 500-1000 км | Переход к нормальной эксплуатации с контролем посторонних шумов |

Важно: Не используйте присадки в масло в период обкатки – они могут нарушить процесс притирки деталей. После пробега 1000 км выполните контрольный осмотр и при необходимости проведите регулировку.

Список источников

При подготовке материалов по самостоятельной замене гидрокомпенсаторов использовались проверенные технические ресурсы и экспертные материалы. Достоверность информации обеспечивалась анализом специализированной литературы и практических руководств.

Ниже представлен перечень основных источников, содержащих детальные инструкции, спецификации и рекомендации по работе с узлами ГРМ:

- Официальные руководства по ремонту производителей автомобилей (Ford Focus III, Kia Rio X, Lada Vesta)

- Технические бюллетени ElsaWin и WIS для европейских марок

- Практическое пособие "Гидравлические компенсаторы: диагностика и замена" (издательство "За рулем")

- Видеоинструкции сертифицированных мастеров на платформе YT (каналы: "Авто Практика", "Главная дорога")

- Специализированные форумы: Drive2.ru (разделы по двигателям), LLada-club

- Монография "Современные системы ГРМ" (Москва, Издательство МАДИ)

- Каталоги запчастей Autodoc и Exist.ru с техническими спецификациями