Как построить парусный катамаран своими руками

Статья обновлена: 28.02.2026

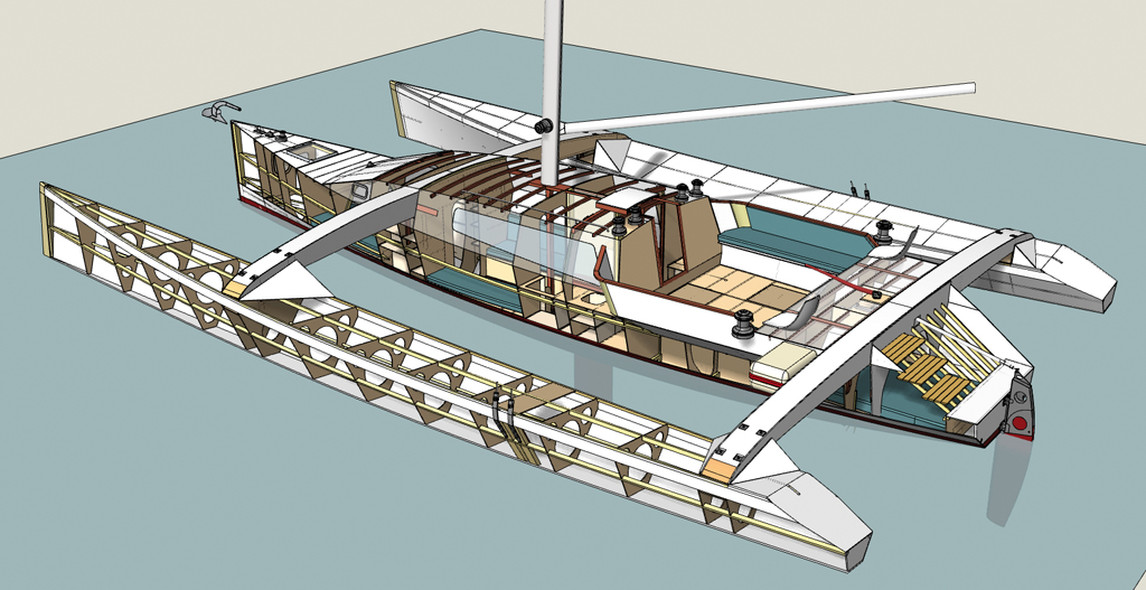

Создание парусного катамарана своими руками – амбициозный проект, открывающий путь к свободе водных просторов без существенных затрат на готовое судно. Самостоятельная постройка позволяет не только сэкономить средства, но и получить плавсредство, идеально соответствующее вашим требованиям.

Этот процесс требует тщательной подготовки, базовых столярных и инженерных навыков, а также терпения. Однако результат – уникальное судно, созданное вашими руками – принесет невероятное чувство достижения. Ниже изложены ключевые принципы и этапы работы для реализации вашего проекта.

Анализ водоизмещения и грузоподъемности

Водоизмещение катамарана – это масса вытесненной им воды при полной загрузке. Рассчитывается по формуле: D = ρ × V, где ρ – плотность воды (≈1025 кг/м³ для морской), V – погруженный объем корпусов. Ключевой параметр, определяющий плавучесть и остойчивость.

Грузоподъемность (дедвейт) – полезная нагрузка, включая экипаж, запасы, двигатель и снаряжение. Рассчитывается как разница между водоизмещением с полной загрузкой и массой пустого катамарана. Для парусных катамаранов критичен учет веса рангоута и парусов.

Факторы влияния и расчетные параметры

Основные зависимости:

- Ширина корпусов – определяет запас плавучести и остойчивость

- Обводы носа/кормы – влияют на волновое сопротивление

- Высота надводного борта – обеспечивает безопасность при крене

Рекомендуемые соотношения для самодельных катамаранов:

| Длина катамарана (м) | Минимальное водоизмещение (кг) | Рекомендуемый запас плавучести (%) |

|---|---|---|

| 5–6 | 800–1200 | 25–30 |

| 7–8 | 1500–2200 | 20–25 |

| 9–10 | 2500–3500 | 15–20 |

Обязательные расчеты:

- Масса корпусов (с учетом материала: фанера/стеклопластик)

- Вес палубного оборудования (рулевые системы, трапеции)

- Нагрузка от экипажа и провизии (минимум 100 кг на человека)

- Дополнительный вес парусов и такелажа

Проверочный тест: при статической нагрузке в 1.5 раза превышающей расчетную, надводный борт должен составлять не менее 10% высоты корпуса. Центр тяжести грузов располагайте ниже ватерлинии для повышения остойчивости.

Выбор материалов для корпусов

Основные критерии включают прочность, вес, долговечность, технологичность обработки и стоимость. Наиболее распространены фанера, стеклопластик, алюминий и композитные сэндвич-панели, каждый с уникальными характеристиками для самостоятельной постройки.

Учитывайте доступность инструментов, условия эксплуатации (пресная/соленая вода) и бюджет. Для новичков предпочтительны материалы с простым монтажом, опытные строители могут выбрать технологически сложные варианты с улучшенными эксплуатационными свойствами.

Сравнительный анализ материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Морская фанера |

|

|

| Стеклопластик |

|

|

| Алюминиевые сплавы |

|

|

Ключевые рекомендации:

- Для первого проекта оптимальна влагостойкая фанера толщиной 6-10 мм с эпоксидной пропиткой

- При выборе стеклопластика используйте матричный метод для серийных корпусов

- Для сэндвич-конструкций комбинируйте:

- Пенопласт XPS/поливинилхлоридные соты

- Эпоксидные смолы с армированием стеклотканью

- Алюминий применяйте только при наличии доступа к аргоновой сварке

Покупка фанеры для поплавков

Основной материал корпусов поплавков – морская фанера. Требуется влагостойкий березовый шпон с наружными слоями не ниже сорта В/ВВ. Оптимальная толщина – 6-9 мм для шпангоутов и обшивки боковин, 10-12 мм для днища, испытывающего ударные нагрузки. Проверяйте целостность листов: отсутствие расслоений, крупных сучков, пустот в торцах.

Рассчитайте количество листов по выкройкам (эпюрам) раскроя с учетом масштаба 1:1. Добавьте 15-20% на ошибки и подгонку. Приобретайте материал одной партией для одинаковых свойств и оттенка. Требуйте сертификат соответствия стандарту BS 1088 или EN 314-2 класса 3, подтверждающий водостойкость клея и отсутствие дефектов.

Критерии выбора

- Марка: ФСФ (повышенная водостойкость клея)

- Сорт лицевых слоев: Не ниже II/III (допускаются здоровые светлые сучки до 8 мм)

- Параметры листа: Стандарт 1525х1525 мм или 2500х1250 мм

| Элемент поплавка | Рекоменд. толщина (мм) | Особые требования |

|---|---|---|

| Борта, палуба | 6-8 | Минимум сучков на внешней стороне |

| Днище | 10-12 | Повышенная плотность шпона |

| Шпангоуты, переборки | 8-10 | Допускаются сучки в скрытых зонах |

Перед сборкой обработайте торцы и потенциальные срезы эпоксидной смолой для защиты от влаги. Храните листы горизонтально в сухом помещении на ровном основании, исключая прогибы. Для резки используйте электролобзик с лезвием по дереву мелким зубом – это снизит образование сколов.

Изготовление металлической рамы с нуля

Основой катамарана служит прочная рама, соединяющая корпуса и несущая палубу, мачту и рулевое управление. Её изготовление начинается с точного расчёта нагрузок и разработки чертежей, учитывающих размеры корпусов, точки крепления такелажа и общую конфигурацию судна. Для работы потребуется сварочный аппарат (желательно MIG/MAG), болгарка с отрезными и шлифовальными кругами, дрель, рулетка, уровень, струбцины и защитная экипировка.

Материалом чаще всего выступает алюминиевый профиль (сплавы АМг5, АМг6) или стальные трубы квадратного/прямоугольного сечения с толщиной стенки от 2-3 мм. Алюминий требует аргонодуговой сварки и особой подготовки кромок, сталь менее капризна, но подвержена коррозии и тяжелее. Обязательно проверьте сертификаты на металл: рама испытывает динамические и ударные нагрузки.

Пошаговый процесс сборки

- Нарезка заготовок: По чертежам нарежьте трубы болгаркой, строго соблюдая углы и длину. Торцы тщательно зачистите от заусенцев.

- Сборка плоских секций: Сварите на ровной площадке (например, лист ДСП) отдельные узлы: поперечные балки (бимы), продольные лонжероны, трапецию для мачты. Используйте кондукторы или шаблоны для точности углов.

- Объёмная сборка: Соедините секции в пространственную конструкцию, фиксируя струбцинами и прихватывая сваркой. Постоянно контролируйте:

- Диагонали прямоугольных секций (должны быть равны)

- Горизонтальность балок уровнем

- Симметричность относительно продольной оси

- Проварка швов: Окончательно проварите все стыки сплошным швом с двух сторон, где доступно. Швы должны быть ровными, без прожогов и кратеров.

- Установка крепёжных элементов: Приварите:

- Проушины или пластины для соединения с корпусами

- Рымы для вант и штага

- Кронштейны для рулевого устройства

- Опоры для палубы

- Зачистка и защита:

- Зачистите швы болгаркой.

- Обезжирьте раму растворителем.

- Для стали: нанесите 2 слоя антикоррозионной грунтовки и 2 слоя морской эмали.

- Для алюминия: покройте лаком или спецсоставами для предотвращения окисления.

| Ключевой параметр | Рекомендация | Ошибка |

|---|---|---|

| Жёсткость на кручение | Добавить диагональные раскосы в плоскостях | Прямоугольные секции без усиления |

| Толщина металла | Стенка 2-3 мм (алюминий), 2.5-4 мм (сталь) | Использование тонкостенных труб |

| Защита сварных швов | Грунтовка + покраска с полным перекрытием | Покраска без грунта или локальная обработка |

Создание картонных шаблонов шпангоутов

Перенесите контуры шпангоутов с чертежей на плотный картон, используя копировальную бумагу или метод масштабирования по координатным точкам. Тщательно проверьте соответствие всех криволинейных участков и контрольных размеров, особое внимание уделяя зонам стыковки с балками корпуса и килями.

Вырежьте шаблоны острым ножом или лобзиком строго по линиям разметки, сохраняя перпендикулярность кромок. Сложные конфигурации с обратными углами разделите на несколько секций, предусмотрев технологические припуски для последующей сборки. Пронумеруйте все детали согласно схеме проекта.

Ключевые этапы контроля

- Совместите шаблоны с осевыми линиями корпуса на плазовом полу

- Проверьте симметричность парных элементов катамарана

- Убедитесь в точности монтажных отверстий под крепления

| Тип шпангоута | Материал шаблона | Допуск погрешности |

| Носовые | Ламинированный картон 5мм | ±1.5 мм |

| Кормовые | Фанера 4мм | ±2 мм |

| Переборки | ПВХ-лист 3мм | ±1 мм |

После верификации форм укрепите шаблоны поперечными рейками для предотвращения деформации. Используйте их как эталон при сборке силового каркаса, периодически сверяя геометрию в процессе монтажа.

Нарезка фанерных деталей электролобзиком

Перенесите контуры всех деталей с чертежей на фанеру с помощью карандаша и линейки, предварительно убедившись в отсутствии дефектов материала. Фиксируйте лекала или бумажные шаблоны малярным скотчем, чтобы избежать смещения при обводке. Обязательно маркируйте каждую деталь и указывайте направления волокон наружного шпона согласно схеме сборки.

Подберите пилку с мелкими зубьями (TPI 7-10) для чистового реза и крупными (TPI 3-5) для грубой обработки заготовок. Установите на лобзик параллельный упор для прямых длинных резов или радиусную направляющую для криволинейных элементов. Настройте частоту хода полотна: минимальную – для оргстекла и ламинированной фанеры, среднюю – для обычной березы.

Технология распила

Располагайте заготовку на козлах так, чтобы место реза находилось между опорами. Придерживайте фанеру рукой на безопасном расстоянии от полотна. Основные правила:

- Начинайте рез с кромки листа или предварительно просверленного стартового отверстия диаметром ≥10 мм

- Ведите лобзик плавно без нажима, позволяя зубьям захватывать материал

- При криволинейном резе поворачивайте корпус инструмента, а не заготовку

- Для острых углов делайте встречные пропилы от вершины

Типичные ошибки: Вырыв волокон с изнанки (решайте подкладкой ДВП под лист), перегрев пилки (применяйте восковую смазку), отклонение от вертикали (используйте угловой упор). После распила обработайте торцы рубанком и шлифовальной колодкой.

| Материал | Рекомендации |

|---|---|

| Фанера 6-8 мм | Пильное полотно по дереву TPI 8, скорость 3/4 от максимума |

| Многослойная ламинированная | Биметаллическая пилка TPI 9-12, скорость 1/2 от максимума + малярный скотч по линии реза |

| Облегченные вставки (сэндвич) | Реверсные (нижний зуб) пилки TPI 7, минимальная вибрация |

Сборка первого поплавка на стапеле

Подготовьте стапель по чертежам, обеспечив идеальную горизонтальность и соответствие контрольным точкам. Закрепите продольные стрингеры и шпангоуты при помощи временных распорок, контролируя геометрию поплавка лазерным уровнем и мерными рейками. Убедитесь в симметричности всех элементов относительно диаметральной плоскости.

Начните монтаж обшивки днища, предварительно промазав стыки эпоксидной смолой с микрочастицами. Фиксируйте листы фанеры или композита струбцинами и саморезами, утапливая головки крепежа. Последовательно обшивайте борта, подгоняя каждый лист по месту с минимальными зазорами, уделяя особое внимание зонам носового и кормового заострения.

Ключевые этапы работ

- Формирование силового набора

- Соединение шпангоутов со стрингерами через пазы

- Установка переборок в герметичных отсеках

- Монтаж кильсонов в зоне мачты

- Технология обшивки

- Вакуумный ламинация для композитных вариантов

- Проклейка стыков стеклотканью в 2 слоя

- Скругление кромок радиусом ≥3 мм

Важно: После сборки корпуса выполните проверку герметичности методом опрессовки воздухом (0.3 атм) с обработкой мыльным раствором швов. Ликвидируйте пузыри дополнительной пропиткой эпоксидкой. Только после этого приступайте к шпаклевке и шлифовке поверхностей.

| Контрольный параметр | Допуск | Инструмент проверки |

|---|---|---|

| Прямолинейность киля | ±1.5 мм/м | Лазерный нивелир |

| Симметрия шпангоутов | ≤2 мм | Шаблоны из фанеры |

| Толщина клеевого слоя | 0.8-1.2 мм | Калибровочные шайбы |

Склеивание отсеков эпоксидной смолой

Перед нанесением смолы тщательно обезжирьте склеиваемые поверхности ацетоном и обработайте их шкуркой (зерно 80-120) для улучшения адгезии. Убедитесь, что стыкуемые детали плотно прилегают друг к другу – при необходимости используйте струбцины или грузы для фиксации положения.

Смешивайте эпоксидную смолу с отвердителем строго по пропорциям, указанным производителем (обычно 100:40 или 100:60). Тщательно перемешивайте компоненты не менее 3 минут в чистой ёмкости, избегая образования пузырьков воздуха. Готовую смесь наносите кистью или шпателем равномерным слоем 1-2 мм на обе склеиваемые поверхности.

Ключевые этапы работы

- После соединения деталей немедленно удалите излишки смолы шпателем

- Контролируйте перпендикулярность элементов угольником в течение 30-40 минут (до начала полимеризации)

- Выдержите соединение под нагрузкой не менее 24 часов при температуре +18...+25°C

Для усиления швов рекомендуется проложить стеклоленту по линии стыка после первичного склеивания. Нанесите дополнительный слой эпоксидки, утопите в нём ленту шириной 50-100 мм и разгладьте валиком. Полное отверждение достигается через 5-7 суток – только после этого допустимы механические нагрузки.

| Температура | Время схватывания | Время полной полимеризации |

|---|---|---|

| +15°C | 90-120 минут | 10-12 суток |

| +25°C | 40-50 минут | 5-7 суток |

Тепловая формовка пластиковых деталей

Для изготовления сложных криволинейных элементов катамарана (рулевых перьев, обтекателей, люков или сидений) применяется вакуумная формовка листового термопласта. Технология позволяет точно воспроизводить геометрию матрицы при минимальных затратах на оснастку.

Основным материалом служит АБС-пластик (толщиной 2-6 мм) или поликарбонат, обладающие хорошей пластичностью при нагреве и устойчивостью к ультрафиолету. Реже используют полипропилен из-за сложности склеивания.

Ключевые этапы формовки

Подготовка матрицы: Модель детали вырезают из МДФ или фанеры, шпаклюют и полируют. Для глубоких форм делают разборные матрицы с крепежными фланцами.

Фиксация листа: Пластик зажимают в раме струбцинами, оставляя припуск 20% по периметру. Обязательно используют защитные перчатки при работе с нагретым материалом!

| Температура нагрева | Время разогрева (для АБС 3 мм) | Признак готовности |

| 160-180°C | 3-5 минут | Равномерное провисание листа |

Формообразование:

- Разогретый лист быстро переносят на матрицу

- Включают вакуумный насос (минимум 25 кПа)

- Прижимают материал по контуру уплотнителем

Обработка: После остывания (не менее 15 минут) обрезают излишки электролобзиком. Кромки шлифуют и фрезеруют под склейку с корпусом.

Важные нюансы:

- Для равномерного нагрева используйте ТЭНы с отражателями

- Избегайте перегрева – появляются пузыри и желтизна

- Сложные рельефы формируйте поэтапно с подогревом

Проклейка стеклотканью швов корпуса

Тщательно зачистите зону шва на ширину 10-15 см от грязи, воска и жира. Обеспыльте поверхность и обезжирьте ацетоном. Убедитесь в отсутствии заусенцев или резких перепадов – при необходимости обработайте эти участки наждачной бумагой.

Подготовьте стеклоткань: нарежьте полосы шириной 10-12 см для основного слоя и 5-7 см для усиления кромок. Рассчитайте количество эпоксидной смолы с отвердителем согласно инструкции производителя – смешивайте компоненты небольшими порциями для сохранения жизнеспособности состава.

Этапы нанесения

- Грунтовка шва: кистью нанесите тонкий слой эпоксидки на стык и прилегающие участки. Дождитесь легкого подсыхания (до стадии "липкого геля").

- Укладка основного слоя: пропитайте широкую полосу стеклоткани в эпоксидной смеси методом "мокрого на мокрое". Растяните материал вдоль шва, разглаживая резиновым шпателем от центра к краям для удаления пузырей воздуха.

- Усиление кромок: поверх основного слоя уложите узкие полосы по краям шва с нахлестом 2-3 см. Проконтролируйте полную пропитку волокон – ткань должна стать прозрачной.

- Финишное покрытие: после частичного отверждения (через 4-6 часов) нанесите дополнительный слой чистого эпоксидного состава кистью для заполнения пор.

Выдержите проклейку до полной полимеризации (24-48 часов при +20°C). Проверьте качество: поверхность должна быть монолитной, без сухих пятен или пузырей. Обработайте края наждачной бумагой P80-P120 для снятия наплывов перед финишной окраской.

| Температура | Время первичного отверждения | Полная полимеризация |

|---|---|---|

| +15°C | 8-10 часов | 72 часа |

| +20°C | 4-6 часов | 48 часов |

| +25°C | 2-3 часа | 24 часа |

Важно: используйте респиратор и перчатки при работе со смолой. Избегайте прямого солнечного света во время сушки – это может вызвать "закипание" поверхности.

Установка водонепроницаемых переборок

Переборки устанавливаются в обоих корпусах катамарана, разделяя внутренний объем на изолированные отсеки. Основная цель – локализация воды при пробоине, сохранение плавучести даже при заполнении одного отсека. Обязательны минимум три переборки на корпус: в носовой части, позади швертов/килей и перед транцем.

Конструкция переборки включает жесткий каркас (из деревянных реек или профиля) и обшивку (фанера, стеклопластик). Каркас врезается в корпус с плотной подгонкой к шпангоутам и обшивке. Крепление осуществляется через клей (эпоксидный) и механический крепеж (заклепки, винты), с обязательной герметизацией всех стыков и отверстий.

Ключевые этапы и требования

- Разметка и раскрой: Точный шаблон по месту гарантирует плотное прилегание к обшивке и шпангоутам корпуса.

- Герметичность соединений:

- Проклейка стыков эпоксидной смолой с наполнителем (микроволокно, аэросил).

- Установка уплотнительной ленты (типа "Compriband") по периметру перед монтажом.

- Обработка кромок и крепежа герметиком после установки.

- Прочность конструкции:

- Толщина обшивки переборки – не менее 10-12 мм для фанеры (влагостойкой марки).

- Дублирование углов металлическими накладками или стеклотканью.

- Люки и доступ: Каждый отсек оснащается герметичным смотровым люком (диаметром от 150 мм) для контроля и просушки. Люки монтируются на болтах с неопреновыми прокладками.

- Проверка: Обязательное тестирование заливаем водой каждый отсек после установки для выявления течей.

Формирование палубных элементов из ОСБ

Раскрой листов ОСБ выполняйте строго по подготовленным шаблонам или чертежам, учитывая контуры корпусов и будущих соединений. Для криволинейных участков используйте электролобзик с пилкой по дереву, а прямые резы удобнее делать циркулярной пилой – это обеспечит минимальные зазоры при стыковке деталей. Обязательно обрабатывайте торцы водостойкой грунтовкой сразу после распила.

При сборке плоских секций (таких как центральная платформа или участки носовой/кормовой палуб) соединяйте плиты через систему паз-гребень либо накладывайте стыковочные планки из твердой древесины снизу. Для создания объемных элементов (кокпит, рубка) применяйте метод "сэндвича": между двумя слоями ОСБ 12-15 мм вклейте поперечные распорки из бруса 50х50 мм, формируя жесткий короб.

Ключевые этапы монтажа

- Подгонка стыков: Проверяйте сопряжение деталей с корпусами перед фиксацией, компенсируя неровности эпоксидной шпаклевкой.

- Крепеж:

- К несущим балкам – оцинкованными болтами M8-M10 через просверленные отверстия с зенковкой

- Стыки плит – саморезами 5x70 мм с шагом 150-200 мм

- Герметизация: Все швы проклеивайте тиоколовым герметиком, а крепежные отверстия заполняйте эпоксидной смолой перед установкой болтов.

| Тип покрытия | Обработка поверхности | Рекомендуемая толщина ОСБ |

|---|---|---|

| Финишная покраска | Шлифовка + эпоксидный праймер | 12-15 мм |

| Наклейка стеклоткани | Грунтовка + выравнивающий слой смолы | 15-18 мм |

Важно: Усиливайте зоны крепления такелажа металлическими пластинами, врезанными между слоями ОСБ. Для люков и технологических отверстий используйте фанерные рамки, предотвращающие деформацию краев. Завершив монтаж, защитите всю поверхность 2-3 слоями яхтного лака с УФ-фильтром.

Монтаж трапециевидного мостика

Основу мостика формируют две продольные балки из профильной трубы (сечение 50х50 мм), образующие параллельные стороны трапеции. Их длина определяет общую протяженность конструкции. Поперечные перекладины (труба 40х40 мм) фиксируются с равным шагом между балками, формируя сужение к корме – ключевой признак трапециевидной формы. Угол сужения рассчитывается заранее исходя из ширины корпусов в точках крепления.

Все соединения выполняются сваркой с тщательным контролем геометрии рамы. Обязательно усильте углы косынками из стального листа толщиной 3-4 мм. После сварки зачистите швы, обработайте металл антикоррозийным грунтом и покрасьте атмосферостойкой эмалью. Установите временные распорки для сохранения геометрии до монтажа на корпуса.

Крепление к корпусам и настил

Разместите готовую раму между корпусами, совместив точки крепления на балках с силовыми элементами корпусов (стрингерами, шпангоутами). Используйте болтовые соединения М10-М12 с широкими шайбами и гайками-барашками для возможности демонтажа. Между металлом и корпусом проложите резиновые прокладки для герметизации и виброизоляции.

Смонтируйте настил из морской фанеры (толщина 12-15 мм), пропитанной эпоксидной смолой. Листы раскраиваются по форме трапеции с запасом 5 мм по периметру. Крепите фанеру к раме нержавеющими саморезами с шагом 15-20 см, утапливая шляпки. Обшейте торцы настила алюминиевым уголком для защиты кромок.

Критические моменты:

- Жесткость: Добавьте диагональные растяжки из троса или труб между мостиком и корпусами при ширине катамарана > 4 м.

- Безопасность: Установите леерное ограждение по периметру (стойки + синтетический трос в 2 ряда).

- Вес: Контролируйте общую массу конструкции; алюминиевый профиль предпочтителен для облегчения.

| Элемент | Материал | Толщина/Диаметр |

|---|---|---|

| Продольные балки | Сталь/Алюминий | 50x50x2 мм |

| Поперечины | Сталь/Алюминий | 40x40x2 мм |

| Крепеж | Нержавеющая сталь | Болты М10-М12 |

Крепление поперечных балок к корпусам

Надёжность соединения балок с корпусами критична для безопасности катамарана. Неправильный монтаж приведёт к деформации конструкции или разрушению в условиях нагрузки. Используйте только сертифицированные материалы и строго соблюдайте инженерные расчёты для конкретной модели.

Основные методы крепления включают сквозное болтовое соединение, стальные кронштейны и комбинированные схемы. Выбор зависит от материала корпусов (стеклопластик, фанера, алюминий), сечения балок и планируемых нагрузок. Обязательна герметизация всех отверстий для предотвращения попадания воды внутрь корпусов.

Технологии монтажа

Сквозное болтовое соединение:

- Просверлите корпус и балку в сборе, соблюдая соосность

- Установите болты из нержавеющей стали (A4/A2) диаметром от 10 мм

- Под головки болтов и гайки подложите широкие шайбы

- Обработайте отверстия эпоксидной смолой перед сборкой

Стальные кронштейны:

- Приварите П-образные кронштейны из нержавеющей стали к закладным элементам в корпусе

- Зафиксируйте балки в кронштейнах через боковые стенки

- Усильте соединение диагональными распорками

- Покройте сварные швы антикоррозийным составом

Комбинированный способ объединяет оба метода: балка проходит сквозь корпус с герметизацией, а дополнительно фиксируется наружными пластинами. Это оптимально для гоночных моделей с высокими нагрузками.

| Метод | Преимущества | Ограничения |

|---|---|---|

| Болтовое | Простота демонтажа, минимальный вес | Требует усиления зоны отверстий |

| Кронштейны | Равномерное распределение нагрузки | Увеличение массы, сложный ремонт |

| Комбинированный | Максимальная прочность | Высокая стоимость и трудоёмкость |

После монтажа проверьте геометрию конструкции: оси корпусов должны быть строго параллельны, а палуба - горизонтальна. Тестовые нагрузки (статическое давление + динамические рывки) обязательны перед выходом на воду. Все крепёжные элементы закрываются защитными кожухами.

Конструирование шарнирного рулевого управления

Шарнирное рулевое управление для катамарана обеспечивает независимое движение рулевых перьев на каждом корпусе, синхронизируя их через тяги. Основа конструкции – поворотные кронштейны (рудерпиты), жестко закрепленные на транцах корпусов. К ним крепятся рулевые перья из влагостойкой фанеры или композита, обработанные эпоксидной смолой для защиты от воды.

Синхронизация осуществляется системой тяг из нержавеющих труб или дюралюминиевых профилей, соединенных шарнирными наконечниками. Ключевой элемент – поперечная балка-коромысло, установленная на кокпите, которая передает движение румпеля на оба пера одновременно. Для надежности все соединения должны иметь защиту от коррозии и люфтов.

Этапы сборки и материалы

Комплектующие:

- Рулевые перья: фанера 12-15 мм или стеклопластик

- Тяги: трубки Ø20-25 мм (алюминий/нержавейка)

- Шарниры: шаровые или втулочные узлы из бронзы/тефлона

- Румпель: гнутый стальной прут или клееная древесина

Порядок монтажа:

- Установите рудерпиты на транцы, выровняв оси вращения вертикально

- Соберите перья с петлями для крепления к рудерпитам

- Смонтируйте коромысло на балке кокпита с возможностью поворота на 60°

- Соедините коромысло с перьями тягами через регулируемые наконечники

- Проверьте синхронность хода перьев при полном перекладке румпеля

Важно: Угол отклонения перьев – не более 45° в каждую сторону. Зазоры в шарнирах заполните морской смазкой. Для снижения усилия на румпеле используйте удлинитель (до 60 см).

| Параметр | Значение |

| Длина тяг | 1.2-1.8 м (зависит от ширины моста) |

| Диаметр оси шарнира | 10-12 мм |

| Допустимый люфт | < 1° |

Установка штурвала и тросовой проводки

Монтаж штурвала начинается с жесткого крепления рулевой колонки на кокпите или специальной платформе кормовой балки. Позиция выбирается так, чтобы обеспечивать удобный обзор и свободный ход румпеля рулевого механизма. Колонка фиксируется болтами через усиленные накладки, предотвращающие деформацию карбоновых/стеклопластиковых элементов корпуса.

Тросовая проводка формируется по схеме "двойной тяги" для синхронного поворота обоих рулей. Используются стальные тросы в пластиковой оплетке диаметром 4-5 мм или Dyneema-шкоты. Концы тросов через талрепы крепятся к румпелям, затем пропускаются через блоки-ролики, зафиксированные на балках и переборках, с минимальным количеством изгибов (максимальный угол перегиба – 90°).

Ключевые этапы сборки

- Разметка трассы проводки: от румпелей до штурвала с учетом прямолинейных участков

- Установка направляющих блоков:

- Оси вращения параллельны линии тяги

- Крепление к силовым элементам корпуса

- Защита от попадания воды (сальники/колпачки)

- Натяжение системы:

Параметр Значение Прогиб троса ≤ 10 мм на 1 м длины Ход штурвала 270°-300° на полный разворот рулей - Фиксация концов тросов: зажимными гильзами + оплетка капроновой нитью

Важно: Все узлы крепления блоков дублируются контргайками, трасса проводки исключает контакт с подвижными частями рангоута. После сборки обязательна проверка хода рулей на берегу с имитацией нагрузок.

Подбор алюминиевой мачты под парус

Главная функция мачты – эффективно передавать энергию ветра через парус на корпус катамарана, сохраняя жесткость и устойчивость при любых нагрузках. Неправильно подобранная мачта рискует сломаться под напором ветра или не сможет обеспечить оптимальную форму паруса, резко снижая ходовые качества и безопасность судна.

Ключевыми параметрами для выбора являются длина, диаметр, толщина стенки, профиль сечения и способ крепления. Эти характеристики напрямую зависят от площади паруса, размеров катамарана (особенно ширины корпуса), расчетной ветровой нагрузки и планируемого режима эксплуатации (рейсы, гонки). Алюминиевые сплавы (чаще АМг5, АМг6) предпочтительны из-за сочетания прочности, легкости, коррозионной стойкости и ремонтопригодности.

Критерии выбора и расчетные параметры

Для точного определения характеристик мачты необходим расчет прочности на изгиб и кручение. Основные этапы и факторы:

- Длина: Определяется высотой паруса + запас на такелаж (примерно 10-15%). Чем шире катамаран – тем выше мачта для сохранения эффективного центра парусности.

- Диаметр и толщина стенки: Увеличиваются с ростом площади паруса и ветровой нагрузки. Типичное соотношение для мачт средних размеров: диаметр 100-200 мм, толщина стенки 3-6 мм. Требует расчета инерции сечения.

- Профиль сечения:

- Круглый: Проще в изготовлении/креплении, но хуже аэродинамика передней шкаторины паруса.

- Эллиптический/Каплевидный: Снижает завихрения, улучшая поток воздуха, сложнее и дороже.

- Крепление:

- Стакан (степс): Жесткая фиксация в гнезде на палубе/мосту. Требует усиленной конструкции в точке опоры.

- Шарнирное: Позволяет легко укладывать мачту (важно для трейлерных катамаранов). Нуждается в страховочных конструкциях (бакштаги).

Обязательно предусмотрите точки крепления для:

- Вант и штага (проушины, краспицы);

- Фалов (блоки или направляющие);

- Прочих элементов такелажа (рельсы для грота, крепления фалов).

Рекомендуется использовать данные из таблицы как отправную точку для катамаранов длиной 5-7 метров:

| Площадь грота (м²) | ≈ Длина мачты (м) | ≈ Диаметр мачты (мм) | Толщина стенки (мм) |

|---|---|---|---|

| 15-25 | 7-9 | 90-110 | 3-4 |

| 25-40 | 9-11 | 110-140 | 4-5 |

| 40-60 | 11-14 | 140-180 | 5-6 |

Для сложных проектов или экстремальных условий обязателен расчет у инженера-судостроителя или использование специализированного ПО. Готовые мачты от проверенных производителей (Selden, Z-Spars) часто надежнее самодельных при сопоставимой стоимости, если учитывать затраты на качественный алюминиевый прокат и работы.

Расчет площади грота и стакселя

Площадь парусов напрямую влияет на скорость и управляемость катамарана. Основой расчета служат габариты судна: длина корпуса (L), ширина (B) и высота мачты (H). Стандартная формула для общей парусности: Sобщ ≈ L × B × 0.8 (коэффициент варьируется от 0.7 до 1.1 в зависимости от условий эксплуатации).

Соотношение грота и стакселя определяется типом вооружения. Для стандартной бермудской схемы применяют пропорцию 60/40: грот занимает 60% от Sобщ, стаксель – 40%. Например, для катамарана длиной 6 м и шириной 3 м: Sобщ = 6 × 3 × 0.8 = 14.4 м² → грот ≈ 8.6 м², стаксель ≈ 5.8 м².

Ключевые факторы и уточнения

Корректируйте расчет, учитывая:

- Условия плавания: для сильных ветров уменьшайте площадь на 15-20%, для слабых – увеличивайте на 10%.

- Тип стакселя: генуя требует +10-15% площади к базовому стакселю.

- Остойчивость: катамараны чувствительны к перегрузке парусами. Максимальная парусность не должна превышать: Smax = L × B × 1.1.

Пример для катамарана 5.5 м:

| Параметр | Значение | Расчет |

|---|---|---|

| L × B | 5.5 × 2.8 м | – |

| Sобщ | ≈ 12.3 м² | (5.5 × 2.8 × 0.8) |

| Грот (60%) | 7.4 м² | (12.3 × 0.6) |

| Стаксель (40%) | 4.9 м² | (12.3 × 0.4) |

Важно: для гоночных моделей долю стакселя увеличивают до 45-50%, для круизных – снижают до 30-35% с акцентом на грот. Всегда проверяйте баланс парусности ходовыми испытаниями.

Пошив парусов из лавсановой ткани

Лавсан (полиэфирная ткань) оптимален для самодельных парусов благодаря высокой прочности, устойчивости к ультрафиолету и минимальной растяжимости под нагрузкой. Рекомендуемая плотность – 120-180 г/м² в зависимости от размеров катамарана и ожидаемых ветровых условий. Ключевое требование – равномерное плетение нитей без дефектов полотна.

Перед раскроем создайте точные лекала на основе выбранного типа парусов (например, шпринтовый или бермудский). Разложите ткань на ровной поверхности, избегая перекосов, закрепите лекала грузами и нанесите контуры с припусками 20-25 мм на швы. Учитывайте направление долевой нити – она должна идти параллельно задней шкаторине.

Технология пошива и усиление конструкций

- Соедините полотнища двойной строчкой зигзаг (ширина 5-6 мм) или плоским швом с обметкой краёв

- Укрепите шкаторины:

- Вклейте синтетический трос диаметром 4-6 мм в карман по передней и нижней шкаторине

- Прошейте усиливающей строчкой с шагом 15-20 мм

- Установите усиления в критичных точках:

- Наклейте капроновые или лавсановые армирующие патчи на углы

- Вшейте металлические люверсы с бронзовыми втулками в местах крепления

- Пришейте лат-карманы из той же ткани под углом 90° к задней шкаторине (ширина карманов – на 10% больше лат)

| Инструменты | Материалы |

|---|---|

| Промышленная швейная машина (игла №100-110) | Лавсановая ткань (расчёт +15% на ошибки) |

| Вырубной пресс для люверсов | Полиэстеровые нитки (№40, термостойкие) |

| Раскройный нож с дисковым лезвием | Армирующая лента для шкаторин |

| Разметочный мелок | Люверсы и втулки (нержавеющая сталь) |

Готовые паруса обязательно тестируют при слабом ветре (до 5 м/с), контролируя равномерность наполнения и отсутствие деформаций. Для продления срока службы храните паруса в сухом месте, свернутыми в чехол, избегая перегибов на сгибах ткани.

Сборка такелажной системы с карабинами

Основой такелажа катамарана станет мачта, закрепленная в степс и поддерживаемая вантами и штагом. Карабины интегрируются в ключевые точки системы для быстрого соединения и регулировки. Начните с фиксации основания мачты через степс к корпусным балкам, обеспечив жесткое крепление болтами с контргайками.

Верхняя часть мачты оборудуется оковками для вант и штага. Нижние концы вант через талрепы присоедините к рымам на корпусах катамарана, используя карабины типа "мама-мама" для оперативной отцепки. Штаг закрепите карабином к форштевню, оставив запас длины для последующей обтяжки.

Монтаж бегучего такелажа

Для гика и парусов подготовьте:

- Галсовый угол паруса – зафиксируйте карабином на гике через гак

- Шкотовые углы – оснастите блоками с карабинами для крепления к гику

- Фалы – пропустите через шкив на мачте, карабин на фаловом угле паруса

Обязательно установите на гике:

- Карабин для соединения с галсовым углом

- Два поворотных блока с карабинами под шкоты

- Карабин-каретку для крепления к мачте (топенант)

Проверьте функциональность узлов:

| Узел | Тип карабина | Нагрузка |

| Ванты/штаг | Сталь, муфта | Высокая |

| Фал паруса | Алюминий, автоматика | Средняя |

| Шкоты | Поворотный блок | Переменная |

После сборки произведите контрольную обтяжку всей системы талрепами, убедившись в отсутствии перекосов мачты и равномерном натяжении вант. Все карабины должны замыкаться с четким щелчком муфты.

Монтаж блоков и фалов для управления

Точная установка блоков (роликов) и прокладка фалов (тросов управления) критически важны для эффективной и безопасной работы парусного вооружения катамарана. Неправильный угол набегания троса на блок или чрезмерное трение приведут к потере мощности и затруднениям при управлении, особенно при сильном ветре. Основная задача – обеспечить максимально свободный ход всех тросов с минимальным количеством перегибов и точек сопротивления от паруса до кокпита.

Для работы потребуются сами блоки (подбираются по прочности и назначению: киповые, направляющие, отводные), фаловый и шкотовый тросы (диаметром 6-10 мм, предпочтительно Dyneema или полиэстер), стопоры (клиновые или кулачковые), утки, ракс-клоты для грота, карабины, а также инструмент для обрезки и опрессовки тросов (если не используются готовые фаловые наборы). Ключевой принцип – каждый трос должен иметь четкий "путь" от точки приложения усилия до паруса.

Ключевые системы и последовательность монтажа

Основные системы управления:

- Грота-шкот: Управляет углом грота. Тянется от шкотового угла паруса через серию блоков на гике и кормовой балке к шкивной талевой системе в кокпите. Требует самого мощного блока и талей.

- Стаксель-шкот: Управляет стакселем. Прокладывается от шкотового угла стакселя через боковые блоки на передней балке или пилоне, затем в кокпит. Обычно дублирован с двух бортов.

- Фалы: Поднимают паруса (грота-фал, стаксель-фал). Идут от верхней точки мачты (топ) через блок на мачте вниз к стопору и лебедке/утке в кокпите. Должны быть строго вертикальны у мачты.

- Прочие фаловые системы: Оттяжки гика (контролируют высоту гика), Каннингхэм (горизонтальный профиль грота), Галс-шкот (регулирует натяжение по передней шкаторине стакселя).

Порядок и правила монтажа:

- Закрепите стационарные блоки: Надежно установите обухи или падеи для крепления блоков на гике, кормовой балке, пилоне и в кокпите согласно чертежу. Используйте нержавеющий крепеж и усиливающие пластины.

- Смонтируйте подвижные блоки: Прикрепите блоки с карабинами к ракс-клотам грота и шкотовым углам стакселя. Убедитесь в свободе их вращения.

- Проложите фаловые тросы:

- Грота-фал: От ракс-клота на топе мачты через верхний блок на мачте вниз к стопору/лебедке.

- Стаксель-фал: От фалового угла стакселя через блок на топе мачты вниз к стопору.

- Проложите шкотовые тросы:

- Грота-шкот: От ракс-клота на гике через отводной блок на кормовой балке, затем через тали (если есть) к шкивной станции.

- Стаксель-шкот: От шкотового угла стакселя через боковой блок на передней балке/пилоне, затем напрямую или через легкую таль к утке/лебедке в кокпите.

- Установите стопоры и органы управления: Закрепите стопоры для фалов возле мачты или в кокпите. Выведите все ходовые концы шкотов и фалов на лебедки, утки или стопоры в зоне доступа рулевого. Маркируйте концы тросов.

Критические моменты контроля:

| Элемент | Проверка |

| Угол набегания | Трос должен входить в блок и выходить из него без перекручивания и под оптимальным углом (обычно 0°-10° к плоскости шкива). |

| Свобода хода | Все тросы должны двигаться рукой без заеданий по всей длине трассы, особенно в точках перегиба. |

| Отсутствие перехлестов | Фалы не должны пересекаться со вантами/штагами или друг с другом. Используйте сепараторы на мачте. |

| Крепление блоков | Блоки не должны задевать конструкцию катамарана при работе. Динамические блоки (на парусе) должны свободно качаться. |

| Запас троса | Ходовые концы в кокпите должны иметь достаточную длину для полного вытравливания шкота или подъема паруса. |

После монтажа обязательно проведите наземные испытания: имитируйте подъем парусов и потяните все шкоты, проверяя ход тросов и работу стопоров/лебедок. Устраните любое трение или зацепление до выхода на воду.

Разметка точек крепления вант и штага

Точность разметки определяет геометрию рангоута и распределение нагрузок. Перед началом зафиксируйте мачту в степсе вертикально с помощью временных растяжек, используя строительный уровень для контроля.

Штаговые точки размечаются по центральной оси катамарана: носовой штаг крепится к краспице или поперечной балке в носу, ахтерштаг – к кормовой поперечине или транцу. Проверьте симметричность относительно ДП отвесом от топа мачты.

Разметка вантовых точек

- Установите временные ванты из шнура с талрепами

- Создайте предварительное натяжение (≈15% от рабочей нагрузки)

- Проверьте углы:

- Верхние ванты: 8-12° от вертикали

- Нижние ванты: 12-18°

| Элемент | Контрольный параметр | Допуск |

|---|---|---|

| Носовой штаг | Угол к ДП | 0° ± 0.5° |

| Боковые ванты | Вылет от борта | ±5 мм на пару |

Критичный этап: разметка нижних вант на амарах. Отмерьте расстояние от подножия мачты до точек крепления на корпусах по чертежу, затем скорректируйте по фактическому провисанию тросов под нагрузкой 20-30 кгс.

Установка поворотных плавников-швертов

Для обеспечения лавировки против ветра на катамаране необходимо установить поворотные шверты в каждом корпусе. Конструкция представляет собой узкий вертикальный плавник, вращающийся вокруг оси в носовой части. Шверт изготавливается из водостойкой фанеры толщиной 12-18 мм либо слоистого стеклопластика с пенопластовым заполнением.

Монтаж начинают с крепления швертового колодца – герметичного короба из эпоксидной смолы и стеклоткани, вмонтированного в корпус ниже ватерлинии. Колодец формирует опорную втулку для оси вращения шверта и предотвращает попадание воды внутрь корпуса. Диаметр оси (обычно нержавеющая труба Ø25-40 мм) должен соответствовать внутреннему диаметру втулки с зазором 1-2 мм.

Этапы монтажа

- Разметить места установки колодцев в центральной части корпусов (на расстоянии 30-40% от носа)

- Вырезать монтажные отверстия по шаблону колодца с технологическим припуском

- Зафиксировать колодец эпоксидным клеем, усилив соединение стеклолентой в 3 слоя

- Установить ось шверта через направляющие втулки с тефлоновыми вкладышами

Критические параметры для эффективной работы:

| Высота шверта | 70-90% от осадки корпуса |

| Угол отклонения | ±25° от вертикали |

| Зазор в колодце | ≤ 3 мм по контуру |

Внимание! Обязательно установите стопорный механизм, фиксирующий шверты в поднятом положении при движении по мелководью. Для управления используйте тросовые тали, выведенные к рулевой рубке через блоки. После монтажа проверьте герметичность колодцев под давлением в течение 24 часов.

Изготовление рулей из прозрачного акрила

Прозрачный акрил (оргстекло) толщиной 8-12 мм – оптимальный материал для рулей катамарана благодаря сочетанию прочности, устойчивости к ударным нагрузкам и коррозии. Его ключевое преимущество – видимость подводной части, что позволяет контролировать состояние пера и вовремя замечать налипание водорослей или повреждения во время эксплуатации.

Для создания рулевых пластин потребуется точная разметка и аккуратная механическая обработка. Предварительно разработайте чертеж пера руля с учетом площади, необходимой для эффективного управления судном вашей размерности – типичная форма близка к симметричной капле с закругленной передней кромкой и сужающейся задней.

Пошаговый процесс изготовления

- Раскрой заготовок: Перенесите контур пера руля с шаблона на лист акрила маркером. Фигурный рез выполняйте электролобзиком с мелкозубчатым полотном по металлу на минимальной скорости для предотвращения оплавления краев.

- Формовка передней кромки: Снимите фаску под 45° по всей длине передней кромки с обеих сторон с помощью фрезера или шлифмашинки. Это создаст гидродинамически эффективную острую кромку.

- Шлифовка и полировка: Обработайте торцы и поверхности наждачной бумагой с постепенным увеличением зернистости (от P180 до P2000). Завершите полировкой войлочным кругом с пастой ГОИ или специальной пастой для акрила.

- Крепление баллера: Просверлите отверстия под баллер в верхней части пера. Используйте металлические накладки (нержавеющая сталь) с обеих сторон и стяжные болты с потайными головками. Уплотните соединение морским герметиком.

| Инструменты | Материалы |

|---|---|

| Электролобзик | Лист акрила 8-12 мм |

| Фрезер/Шлифмашинка | Наждачная бумага P180-P2000 |

| Дрель | Полировальная паста |

| Струбцины | Нержавеющие пластины и болты М8 |

Важно: При сверлении акрила используйте низкие обороты и подкладывайте деревянный брусок под зону обработки для предотвращения сколов. Готовое перо руля должно иметь гладкую, аэродинамически чистую поверхность без царапин, снижающих эффективность. Перед установкой на катамаран проверьте балансировку – центр давления должен находиться чуть впереди оси баллера для создания легкой "чувствительной" рулевой реакции.

Покраска корпусов двухкомпонентной эмалью

Качество финишного покрытия катамарана напрямую зависит от тщательности подготовки поверхности и соблюдения технологии нанесения двухкомпонентной эмали. Корпуса должны быть абсолютно чистыми, сухими, обезжиренными и отшлифованными до гладкого состояния абразивом P320-P400 для обеспечения наилучшей адгезии.

Перед нанесением эмали обязательным этапом является грунтование. Используйте рекомендованный производителем эмали двухкомпонентный грунт, совместимый по химическому составу. Грунт наносите равномерным слоем, уделяя особое внимание кромкам и труднодоступным местам. После полной полимеризации грунта (согласно техкарте) его поверхность необходимо отшлифовать абразивом P400-P500 для удаления ворса и мелких дефектов, создавая идеальную подложку под эмаль.

Технология нанесения двухкомпонентной эмали

Работа с двухкомпонентной эмалью требует строгой дисциплины и соблюдения рецептуры смешивания. Точно отмерьте необходимое количество основы (компонент А) и отвердителя (компонент Б) в пропорциях, указанных производителем на упаковке или техническом паспорте продукта. Используйте чистые мерные емкости.

Тщательно перемешайте компоненты не менее указанного времени (обычно 3-5 минут), но избегайте излишнего взбивания, чтобы минимизировать попадание воздуха. Добавьте рекомендованный разбавитель (тип и количество указаны в техпаспорте) для достижения оптимальной вязкости под ваши условия (температура, влажность) и оборудование. Готовую смесь обязательно профильтруйте через малярный фильтр (часто 100-150 микрон) в чистую емкость перед заливкой в бачок краскораспылителя.

Наносите эмаль при помощи краскопульта (HVLP или RP рекомендованы для снижения потерь и тумана) в условиях хорошей вентиляции и при температуре, указанной производителем (обычно +15°C ... +25°C). Двигайтесь плавно, параллельными перекрывающимися проходами, держа краскопульт перпендикулярно поверхности на расстоянии 15-25 см. Соблюдайте рекомендованную толщину мокрого слоя.

Для достижения качественного глянца и равномерности покрытия обычно наносят 2-3 слоя эмали. Ключевой момент: строго соблюдайте межслойную выдержку! Это время, указанное производителем, в течение которого растворители должны улетучиться, но химическая реакция отверждения еще не началась полноценно (обычно 15-45 минут "на отлип"). Нанесение следующего слоя слишком рано или слишком поздно приведет к дефектам (кратеры, шагрень, плохая межслойная адгезия).

После нанесения финишного слоя обеспечьте идеальные условия для полимеризации: стабильную температуру в рекомендованном диапазоне, отсутствие пыли, насекомых и сквозняков. Первоначальное высыхание "на отлип" происходит относительно быстро, но полная химическая полимеризация и набор прочности занимают несколько дней или даже недель (см. техпаспорт). Избегайте контакта с водой и механических нагрузок в этот период.

| Параметр | Типичные значения/Рекомендации |

| Толщина сухого слоя (один слой) | 40-70 мкм |

| Межслойная выдержка ("на отлип") | 15-45 мин (ТОЧНО по техпаспорту!) |

| Время высыхания до легкой обработки | 4-8 часов (зависит от продукта и T°) |

| Время полной полимеризации | 5-7 дней (до эксплуатации/спуска на воду) |

| Оптимальная температура нанесения | +18°C ... +23°C |

| Максимальная влажность воздуха | 70-75% |

Крайне важно! Двухкомпонентные эпоксидные или полиуретановые эмали содержат высокотоксичные изоцианаты в отвердителе. Работы проводите ТОЛЬКО в полном комплекте СИЗ:

- Респиратор с фильтрами органических паров + противопылевой (тип А2В2Р3 или выше, принудительная подача воздуха оптимальна).

- Защитные очки (герметичные).

- Перчатки химической стойкости (нитриловые, неопреновые).

- Защитный комбинезон.

Обеспечьте мощную приточно-вытяжную вентиляцию в помещении. Запрещено работать в закрытых пространствах без надлежащей вентиляции и защиты!

Антиобрастающая обработка подводной части

Подготовка поверхности – критически важный этап перед нанесением покрытия. Тщательно очистите корпуса от солевых отложений, водорослей и старой краски с помощью скребков и мойки высокого давления. Обезжирьте растворителем, затем отшлифуйте до матовости для улучшения адгезии. Устраните глубокие царапины и сколы эпоксидной шпаклевкой.

Выбор состава зависит от эксплуатационных условий: для теплых морей с высокой биологической активностью требуются твердые эмали с высоким содержанием меди (например, "Micron 77" или "Trilux 33"), в умеренных широтах подойдут самошлифующиеся ("Intersleek 1100") или мягкие ("Antifouling Extra") покрытия. Учитывайте материал корпуса – для стеклопластика и алюминия применяются разные составы.

Технология нанесения и обслуживание

- Наносите 2-3 слоя кистью, валиком или распылением строго при температуре +10...+25°C и влажности до 80%

- Межслойная сушка – 4-6 часов, полная полимеризация – 24 часа перед спуском на воду

- Ежегодно обновляйте покрытие: мойка, легкая шлифовка для снятия глянца, нанесение 1-2 свежих слоев поверх изношенного

Контрольные зоны: уделите особое внимание скулам, килям и зонам крепления рулей – здесь покрытие истирается быстрее. Используйте маркерный слой (контрастная краска под основным покрытием) для визуального контроля износа.

| Тип покрытия | Срок службы | Особенности |

| Эродирующие | 1-2 сезона | Постепенно "стираются", обнажая свежий слой биоцида |

| Мультисезонные | 2-3 года | Полимерная матрица с медью/биоцидами, устойчивы к механическим повреждениям |

При работе используйте респиратор, защитные очки и перчатки – большинство составов токсичны. Утилизируйте остатки краски и загрязненную ветошь согласно экологическим нормам региона.

Проектировка кокпита для экипажа

Кокпит катамарана проектируется как центральная зона управления и отдыха, требующая баланса между функциональностью и безопасностью. Основные критерии включают эргономику размещения экипажа, защиту от воды и ветра, а также удобный доступ к штурвалу, шкотам и навигационным приборам. Учитывайте расположение трапов в корпуса, чтобы они не мешали работе с парусами.

При расчете размеров ориентируйтесь на максимальное количество людей в экипаже с запасом для маневров. Минимальная рекомендуемая ширина сиденья – 50 см на человека, глубина посадки – не менее 40 см. Обязательно предусмотрите дренажные отверстия диаметром от 30 мм для быстрого отвода воды и нескользящее покрытие пола (например, рифленый стеклопластик или EVA-пористую резину).

Ключевые элементы конструкции

- Защитные элементы: ветровое стекло, съемные тенты или жесткий козырек от солнца

- Точки крепления: утки для шкотов, релинги, крепления для спасательных жилетов

- Хранение: водонепроницаемые рундуки под сиденьями для аптечки и инструментов

- Управление: вынос приборов на козырек, продуманная прокладка тросов рулевой системы

| Параметр | Рекомендация | Минимум |

|---|---|---|

| Высота спинки сиденья | 35-40 см (для опоры поясницы) | 30 см |

| Высота подножек | 15-20 см от пола | 10 см |

| Угол наклона спинки | 100-110° | 90° |

Расположите штурвал так, чтобы рулевой имел обзор на 270° без необходимости вставать. Для катамаранов длиной свыше 8 метров используйте двойную рулевую станцию – по бортам для лучшего контроля при маневрировании. Убедитесь, что все контрольные линии (галсы, шкоты ассиметричных парусов) ведут к кокпиту без резких изгибов.

При проектировании силовых узлов крепления релингов и леерных стоек рассчитайте нагрузку от веса экипажа + 30% запаса. Для каркаса тента применяйте легкие сплавы алюминия (тип 6061-T6), крепя его к корпусу через демпферные прокладки для снижения вибрации. Тестируйте макет кокпита на макете, имитируя экстренные повороты и волнение.

Установка сидений из морской фанеры

Подготовьте выкройки сидений по форме корпусов, учитывая кривизну бортов и необходимый зазор 5-10 мм по периметру для компенсации температурного расширения. Разметьте листы морской фанеры толщиной 12-15 мм, используя картонные шаблоны, затем аккуратно выпилите детели электролобзиком с пилкой по дереву.

Обязательно обработайте все кромки шлифмашинкой, скруглив острые углы радиусом 3-5 мм для предотвращения сколов. Нанесите три слоя яхтного лака или эпоксидной смолы с промежуточной шлифовкой на все поверхности, включая торцы и технологические отверстия под крепления.

Монтаж и фиксация

Соберите каркас сидений из пропитанных олифой деревянных брусков сечением 40×40 мм, формируя опорную раму по контуру фанерного листа. Для крепежа используйте:

- Нержавеющие саморезы с антикоррозийным покрытием (тип A4)

- Эпоксидный клей в качестве дополнительного фиксатора

- Алюминиевые уголки для усиления угловых соединений

Прижмите фанеру к каркасу струбцинами через защитные прокладки, предварительно нанеся клей на стыкуемые поверхности. После схватывания клея выполните окончательный крепеж саморезами с потайными головками, утапливая их на 1-2 мм ниже поверхности. Замажьте монтажные отверстия эпоксидной шпаклевкой, затем отлакируйте эти участки в два слоя.

Монтаж ходовых огней для ночных плаваний

Ходовые огни на катамаране обязательны для движения в темное время суток согласно международных правил COLREG-72. На парусном судне необходимо установить: топовый огонь (белый) на мачте, правый (зеленый) и левый (красный) бортовые огни, а также кормовой огонь (белый). Топовый огонь размещается на высоте не менее 1 метра над палубой и должен освещать сектор 225° (от носа до 22.5° позади траверза каждого борта).

Бортовые огни монтируются на носовых краях корпусов (левого и правого) с углом освещения 112.5° от носа. Кормовой огонь устанавливается по центру транца или на кормовом баллоне с углом 135°. Для катамаранов длиной менее 20 метров разрешено использование комбинированного трехцветного фонаря на мачте вместо раздельных топового и бортовых огней, что упрощает монтаж.

Порядок установки и подключения

- Выбор светильников: Используйте герметичные LED-огни морского класса (IP67/IP68). Для бортовых огней – двухцветный (красный/зеленый) или раздельные корпусные.

- Размещение:

- Топовый огонь: на мачте ниже парусов

- Бортовые: на 1/3 длины корпуса от носа, выше ватерлинии

- Кормовой: на высоте ≥1м над палубой у транца

- Электропроводка:

- Прокладывайте кабель в гофротрубах через водонепроницаемые сальники

- Сечение провода: ≥1.5 мм² при длине трассы до 10м

- Питание: Подключите через отдельный автоматический выключатель (3-5А) к аккумулятору. Обязательно установите заземление на клемму "-".

Проверка работоспособности

| Тест | Критерий |

|---|---|

| Углы видимости | Проверить сектора освещения с лодки в темноте |

| Герметичность | Облить работающие огни водой из шланга |

| Потребление | Замерить ток каждой цепи мультиметром |

После монтажа обязательно проведите ночные испытания: отойдите на 500-1000 метров и убедитесь в правильном восприятии огней с разных ракурсов. Важно: Для катамаранов с двигателем добавьте круговой белый якорный огонь на топе мачты при стоянке.

Создание системы якорного устройства

Надёжная якорная система для катамарана критична из-за повышенной парусности и отсутствия киля: судно легко сносит ветром или течением. Она должна удерживать оба корпуса синхронно, исключая риск разворота бортом к волне или наматывания цепи на плавники.

Расчёт нагрузки ведётся с тройным запасом прочности относительно максимальной массы катамарана. Учитываются экстремальные условия: штормовой ветер, сильное течение, илистый грунт. Обязательно дублирование ключевых элементов (якоря, канаты) для аварийных ситуаций.

Компоненты и монтаж

Базовые элементы:

- Якоря: Два основных (типа Брюса или плуг 10-15 кг) + запасной (кошка 5-8 кг). Вес рассчитывается как 1 кг на 1 м длины судна.

- Цепь/линь: 10-15 м цепи (калибр 8 мм) + капроновый линь (длина = 3-5×глубины в районе плавания). Цепь гасит рывки, предотвращает перетирание о грунт.

- Кнехты/битенги: Усиленные стальные конструкции, закреплённые на поперечных балках (трамплинах) между корпусами.

- Стопоры: Клиновые или роликовые, устанавливаются перед кнехтами для фиксации цепи.

Схема установки:

- Закрепить кнехты на центральной балке ближе к носовой части.

- Смонтировать клюзы (отверстия для цепи) в носовых оконечностях обоих корпусов с защитными накладками.

- Проложить цепь от якоря через клюз к кнехту, используя стопор для временной фиксации.

- Организовать раздельное хранение: цепи в цепных ящиках под палубой, лини на барабанах.

| Элемент | Параметры для 8-м катамарана | Материалы |

|---|---|---|

| Якорь основной | 12 кг (плуг/Брюса) | Оцинкованная сталь |

| Цепь | 12 м × 8 мм | G30 (оцинковка) |

| Линь | 50 м × 14 мм | Полиэстер (влагостойкий) |

| Кнехты | 4 штуки (парные) | Нержавеющая сталь AISI 316 |

При отдаче якоря стравливайте цепь постепенно до полной остановки катамарана. Для уменьшения рыскания используйте цепи-оттяжки к корме или буйреп на тросе для маркировки места.

Установка леерного ограждения по периметру

Леерное ограждение обеспечивает безопасность экипажа при перемещении по палубе и в штормовых условиях. Его монтаж выполняется после завершения основных корпусных работ и установки палубы, но до оснащения такелажем.

Для конструкции потребуются: леерные стойки из нержавеющей стали или алюминия, трос (диаметром 4-6 мм из нержавейки или синтетики типа Dyneema), талрепы для натяжения, обухи или проушины для крепления, а также инструмент для обжимки тросовых наконечников (коуши, ниппели).

Технология монтажа

Разметка и установка стоек:

- Разместите стойки вдоль бортов с шагом 1-1.5 м, обязательно на носовых и кормовых оконечностях

- Закрепите стойки через палубу в силовые элементы каркаса (стрингеры, бимсы) с помощью нержавеющих болтов и пластин-усилителей

- Выровняйте вертикальность стоек, используя уровень

Крепление тросов:

- Смонтируйте угловые обухи в точках изменения направления перил (нос/корма)

- Пропустите трос через верхние отверстия стоек, фиксируя его на стартовой стойке гайками или зажимами

- Натяните трос последовательно до конечной точки, оставив запас 10-15 см для талрепа

- Установите талрепы между концевым обухом и тросом для регулировки натяжения

Финишная обработка: Обожмите все концы тросов коушами и закройте острые кромки заглушками. Проверьте равномерность натяжения – прогиб троса под нагрузкой 50 Н не должен превышать 50 мм. Обработайте места креплений водостойким герметиком.

| Элемент | Рекомендации |

|---|---|

| Высота ограждения | Не менее 600 мм от палубы (требование ISAF) |

| Количество тросов | 2-3 ряда (нижний – 230 мм над палубой) |

| Контроль натяжения | Регулярная подтяжка талрепов раз в сезон |

Важно: Синтетические тросы предварительно растяните динамометрическим устройством для устранения остаточной деформации. Все металлические компоненты должны быть только нержавеющими (марка AISI 316L) во избежание коррозии.

Тест на плавучесть незагруженных поплавков

Перед установкой палубы и надстроек критически важно проверить герметичность и плавучесть каждого поплавка. Приготовьте ёмкости с водой (подойдёт крупный водоём или бассейн), помощника и сухие тряпки для оперативного устранения протечек.

Закройте все технологические отверстия заглушками, люки – штатными крышками. Аккуратно опустите поплавок на воду, удерживая его верёвками. Наблюдайте минимум 30 минут: корпус должен уверенно держаться на поверхности без крена и дифферента. Особое внимание уделите зонам швов, местам вклейки переборок и крепления фурнитуры.

Порядок выявления и устранения дефектов

При обнаружении пузырей воздуха или капель на внутренних поверхностях:

- Маркируйте проблемные участки водостойким маркером прямо на плаву

- Извлеките поплавок, тщательно просушите внутренности сжатым воздухом

- Обезжирьте зону протечки ацетоном, зачистите наждачной бумагой (зерно 120-180)

- Нанесите эпоксидный клей с наполнителем (микроволокно, аэросил) слоем минимум 5 см за пределы дефекта

Повторяйте тест до полного отсутствия протечек. Не допускается использование силиконовых герметиков – только структурный ремонт эпоксидной смолой!

| Параметр | Норма | Метод контроля |

|---|---|---|

| Осадка | ≤20% высоты корпуса | Измерение по ватерлинии |

| Крен/дифферент | ≤1° | Пузырьковый уровень |

| Влажность внутри | Отсутствие конденсата | Визуальный осмотр |

Балансировка катамарана на суше

Установите корпуса катамарана на абсолютно ровную горизонтальную поверхность, используя строительный уровень длиной не менее 2 метров. Проверьте плоскость под обоими корпусами по всей длине, при необходимости подкладывая регулировочные клинья или пластины. Нестабильное основание исказит все измерения.

Зафиксируйте поперечные балки (бимы) в проектном положении с помощью временных распорок между корпусами. Контролируйте перпендикулярность соединений балок с корпусами угломером, особое внимание уделяя симметрии правой и левой стороны относительно осевой линии катамарана.

Ключевые этапы и параметры

Проведите комплексную проверку геометрии:

- Измерьте диагонали между симметричными точками на корпусах (например: нос левого корпуса - корма правого). Расхождение не должно превышать 3-5 мм на 10 метров длины.

- Проконтролируйте высоту установки балок относительно ватерлинии на обоих корпусах с помощью гидроуровня.

- Убедитесь в идентичном угле килеватости (наклона днища) обоих корпусов при помощи малки.

| Параметр | Инструмент контроля | Допустимое отклонение |

| Параллельность корпусов | Рулетка (диагонали) | ≤5 мм/10м |

| Горизонтальность балок | Строительный уровень | 1° |

| Симметрия ватерлинии | Гидроуровень | ±2 мм |

После сборки: Разместите груз, эквивалентный весу экипажа и двигателя (если предусмотрен), в точках их будущего расположения. Проверьте реакцию конструкции – корпуса не должны терять контакт с опорной поверхностью. При необходимости скорректируйте точки крепления балок или добавьте регулировочные прокладки.

Первый спуск на воду в тихую погоду

Подготовьте катамаран к спуску: проверьте надёжность всех соединений, крепление рулевого управления, отсутствие течи в корпусах и герметичность отсеков. Убедитесь, что такелаж правильно настроен, паруса зачехлены, а якорь и спасательные средства находятся в легкодоступных местах.

Выберите пологий спуск с твёрдым покрытием (бетон, плотный песок). Зафиксируйте катамаран на прицепе или специальных салазках, после чего плавно стяните его в воду с помощью лебёдки или транспортного средства. Контролируйте процесс с помощью страховочных канатов, привязанных к носовым балкам.

Проверочные процедуры после спуска

Выполните последовательный контроль:

- Плавучесть: убедитесь в равномерном всплытии обоих корпусов без крена.

- Течи: осмотрите внутренние отсеки первые 10-15 минут.

- Управление: проверьте ход руля и работу швертов.

После базовых проверок:

- Поднимите грот при минимальной площади

- Испытайте маневренность на малом ходу

- Отработайте экстренную остановку

| Параметр | Норма | Факт |

|---|---|---|

| Крен на ровном киле | ≤ 3° | Замер после нагрузки |

| Отзыв руля | Без заеданий | Проверка на месте |

Избегайте резких манёвров. Фиксируйте любые отклонения для последующей доработки конструкции.

Тестирование управляемости под мотором

Проведите испытания на малом ходу в спокойной акватории. Убедитесь, что рулевая система работает плавно без заеданий, а катамаран адекватно реагирует на повороты румпеля или штурвала. Проверьте отсутствие вибраций на руле при разных оборотах двигателя.

Оцените маневренность при движении задним ходом и разворотах в ограниченном пространстве. Особое внимание уделите синхронности работы двигателей (если их два) – несогласованная работа существенно ухудшает управляемость. Фиксируйте минимальный радиус циркуляции и скорость выполнения поворотов.

Ключевые параметры для оценки

Во время тестов замерьте и запишите:

- Диаметр циркуляции на полном ходу

- Время разворота на 360° при максимальном угле перекладки руля

- Реакцию на ветер и течение при движении лагом

- Скорость потери управляемости при минимальных оборотах

Проверьте эффективность экстренного торможения: резко переключите двигатель(и) с переднего на задний ход на средней скорости. Катамаран должен сохранять курс без критического крена или заноса кормы.

| Режим | Нормальное состояние | Проблемный признак |

|---|---|---|

| Прямолинейное движение | Отсутствие рыскания | Самопроизвольный увод с курса |

| Резкий поворот | Плавный крен | Чрезмерный дифферент на корму |

| Работа на заднем ходу | Предсказуемая реакция | Заброс носов/пробуксовка |

Протестируйте управляемость при разной загрузке – пустом кокпите и с максимальным количеством людей на борту. Сравните показатели устойчивости на курсе и крена в поворотах. При выявлении недостатков (например, вялой реакции или перекладке руля) выполните корректировку:

- Регулировку угла наклона двигателя(ей)

- Изменение площади рулевых поверхностей

- Балансировку веса вдоль корпусов

Проверка остойчивости при крене

Остойчивость катамарана определяется его способностью сопротивляться крену под действием ветра и волн, возвращаясь в исходное положение. Для парусного судна это критически важный параметр, напрямую влияющий на безопасность экипажа.

Основная проверка заключается в расчете восстанавливающего момента, который создает разница между центром тяжести (ЦТ) судна и центром плавучести (ЦП) при наклоне. Чем больше расстояние между этими точками (плечо остойчивости) и шире корпуса, тем выше устойчивость.

Ключевые этапы проверки

Выполните следующие действия для оценки остойчивости:

- Расчет метацентрической высоты (GM):

GM = KM - KG, где:

- KM - высота метацентра над килем (зависит от формы корпусов)

- KG - высота центра тяжести над килем (включая паруса, экипаж, балласт)

Минимально допустимое GM для катамаранов: 0.8-1.2 м. Значение ниже 0.5 м опасно.

- Испытание креном:

Закрепите катамаран у причала. Подвесьте груз массой m (кг) на мачте на высоте h (м) от ЦТ. Измерьте угол крена θ (градусы) по отвесу. Рассчитайте GM по формуле:

GM = (m × h) / (Δ × tanθ)

где Δ - водоизмещение судна в кг.

| Фактор | Влияние на остойчивость | Рекомендации |

|---|---|---|

| Высота ЦТ | Отрицательное (↑KG = ↓GM) | Снижайте вес над палубой, крепите балласт ниже ватерлинии |

| Ширина корпусов | Положительное (↑ширина = ↑KM) | Оптимальное соотношение ширины/длины: 0.5-0.6 |

| Парусность | Отрицательное (увеличивает кренящий момент) | Устанавливайте разрезные паруса, предусматривайте рифление |

Важно! Проводите расчеты для критических условий: порывы ветра 25+ м/с, волнение, экипаж на подветренном борту. Убедитесь, что при крене 10-12° восстанавливающий момент превышает ветровой минимум в 1.5 раза.

Установка парусов в слабый ветер

Для эффективного передвижения в условиях слабого ветра (менее 5 узлов) критически важна точная настройка парусов и их форма. Основная задача – максимизировать площадь, улавливающую малейшие потоки воздуха, и минимизировать сопротивление.

Снижение нагрузки на ткань – ключевой принцип: паруса должны оставаться максимально плоскими, без провисания или деформации, чтобы воздух плавно обтекал поверхность, создавая подъемную силу даже при минимальном напоре.

Настройка парусов

Используйте следующие регулировки для грота и стакселя:

- Ослабьте шкоты: Паруса должны слегка "дышать" – кромки (передняя и задняя) не должны вибрировать, но небольшая "пузатость" у мачты допустима для увеличения аэродинамического профиля.

- Контроль гика: Держите гик строго по центру катамарана или чуть выше (приподнимите гика-шкот), чтобы грот не затенял стаксель.

- Натяжение шкотов: Избегайте перетягивания – тугие паруса создают турбулентность и тормозят судно. Следите за задней шкаториной: она должна лишь начинать "заигрывать" при порывах.

Дополнительные меры для усиления тяги:

- Флюгерный режим: Установите паруса перпендикулярно курсу, ловя ветер с носа или кормы. Медленно поворачивайте катамаран, пока парус не заполнится полностью.

- Чистота паруса: Убедитесь, что ткань сухая и не провисает – влага или морщины резко снижают эффективность.

- Визуальный контроль: Наблюдайте за поведением лент-указателей (tell-tales) на парусах. В штиль они должны хотя бы периодически оживать и тянуться вдоль поверхности.

| Параметр | Настройка в слабый ветер | Цель |

|---|---|---|

| Натяжение по шкаторине | Минимальное | Создание небольшого "пуза" у мачты |

| Положение гика | По центру/выше | Исключение тени на стакселе |

| Угол атаки паруса | Ближе к диаметрали | Ловля малейших перемен ветра |

Важно: Избегайте резких двилений рулем – каждое отклонение гасит инерцию. Двигайтесь плавно, выбирая курс, где ветер чуть сильнее (например, над прогретой водой). Помните: в штиль даже 0.5 узла скорости – успех.

Отладка работы такелажа на ходу

Проводите тестирование при умеренном ветре (10-15 узлов) на открытом водоеме, начиная с галфвинда. Фиксируйте реакцию судна на регулировки: отмечайте крен, скорость, угол атаки парусов и плавность перекладки рулей. Используйте временные маркеры (цветная изолента) на шкотах и регулировочных стропах для точного возврата к удачным настройкам.

Привлекайте двух помощников: один управляет рулем, второй работает с передними парусами (стаксель/генакер), капитан контролирует грот и общую координацию. Начинайте с базовых настроек: ослабьте все шкоты, установите среднее натяжение вант/штагов, отцентруйте гики. Постепенно увеличивайте нагрузку, отслеживая деформацию мачт и появление посторонних шумов (треск, скрип).

Ключевые этапы регулировки

- Грот:

- Добейтесь равномерного заполнения: верхняя задняя шкаторина не вибрирует, «пузырь» у мачты исчезает

- Отрегулируйте карнгут: угол гика к ветру 5-10° на полных курсах

- Стаксель:

- На полных курсах: нижняя шкаторина параллельна палубе, передняя кромка не заполаскивает

- На острых курсах: зазор между стакселем и гротом 10-15 см по всей высоте

- Стоячий такелаж:

- Контролируйте прогиб мачт: допустимо 2-5% высоты к корме

- При усилении ветра – подтягивайте ванты, сохраняя симметрию на обоих корпусах

| Проблема | Диагностика | Корректировка |

|---|---|---|

| Крен на полных курсах | Перетянуты нижние ванты, слабый диамбер | Ослабить нижние ванты на наветренном корпусе |

| Вибрация мачты | Асимметрия натяжения ахтерштага | Выровнять талрепы левого/правого штагов |

| Самопроизвольная перекладка руля | Смещение ЦП относительно ЦБС | Переставить точку крепления стаксель-шкота на палубе |

Добавление регулировочных стропов

Регулировочные стропы (шкоты) критически важны для контроля положения и формы парусов относительно ветра. Их установка требует точного расчета точек крепления и подбора надежных материалов.

Основные стропы включают: грота-шкот для грота, стаксель-шкот для переднего паруса, а также дополнительные оттяжки для спинакера или генакера. Каждый крепится через систему блоков к кокпиту для удобства управления.

Ключевые этапы монтажа

- Разметка точек крепления: Определите места фиксации блоков на корпусах и палубе с учетом траектории троса

- Установка роликовых блоков: Закрепите поворотные блоки из нержавеющей стали через усиленные проушины

- Прокладка тросов: Проденьте стропы диаметром 6-8 мм через блоки с минимальным количеством перегибов

- Фиксация на парусах: Пришейте усиленные петли на шкотовые углы парусов или используйте карабины

| Тип стропа | Минимальная нагрузка | Рекомендуемая лебедка |

| Грота-шкот | 800 кг | 2-х скоростная |

| Стаксель-шкот | 600 кг | Барабанная |

| Спинакер-оттяжка | 400 кг | Без лебедки |

Обязательно добавьте стопоры и стяжные муфты на всех свободных концах. Это предотвратит самопроизвольное ослабление при смене галса или порывах ветра.

Тестируйте систему под нагрузкой на мелководье: проверьте отсутствие перетирания тросов, плавность хода блоков и точность фиксации паруса в заданном положении.

Модернизация слабых узлов конструкции

Катамараны подвергаются экстремальным нагрузкам в точках соединения корпусов с мостами, крепления мачты и рулевого управления. Выявленные после первых испытаний деформации, трещины или люфты требуют немедленного усиления для предотвращения катастрофических отказов.

Приоритетными для доработки являются зоны с концентрацией напряжений: узлы крепления ахтерштагов и вант, соединения поперечных балок с корпусами, петли рулей и плавников. Усиление выполняется методами локального увеличения толщины материала, установки косынок и дополнительных связей.

Ключевые методы усиления

- Поперечные балки: Установка стальных накладок в местах крепления к корпусам, дублирование болтовых соединений шпильками М12-М16

- Крепление мачты: Монтаж треугольных алюминиевых подпорок под палубой, замена одинарных рымов на сдвоенные такелажные пластины

- Рулевая система: Замена шарнирных соединений на подшипниковые узлы, усиление транца армирующими накладками из стеклопластика

| Узел | Материал усиления | Технология |

|---|---|---|

| Соединение корпус/балка | Нержавеющая сталь 3мм | Накладки с контровкой гаек |

| Краспицы вант | Алюминиевый профиль 50х50мм | Сквозное болтовое крепление через корпус |

Обязательно тестируйте модернизированные узлы циклическими нагрузками: раскачивание мачты с усилием 200-300 кг, динамические удары на балки. Контролируйте отсутствие остаточных деформаций после 50-100 циклов испытаний.

Завершение отделки лаком деревянных частей

Перед финишным покрытием убедитесь в отсутствии пыли на поверхностях: обработайте детали липкой салфеткой или сжатым воздухом. Наносите лак тонкими слоями вдоль волокон древесины кистью с натуральной щетиной, избегая образования пузырей и подтёков. Для первого слоя разбавьте состав растворителем на 10-15% (указано в инструкции к лаку) для улучшения адгезии.

После высыхания каждого слоя (время указано производителем) выполняйте промежуточную шлифовку абразивом P320-P400. Удаляйте образовавшуюся пыль перед нанесением следующего покрытия. Для достижения зеркального эффекта на финальном этапе используйте неразбавленный лак и наносите его без последующей шлифовки.

Критерии выбора лака

| Тип лака | Достоинства | Рекомендуемое применение |

|---|---|---|

| Яхтный (уретан-алкидный) | Водостойкость, УФ-защита | Наружные элементы, палуба |

| Полиуретановый | Износостойкость, глянец | Сидушки, рулевые рукоятки |

| Акриловый на водной основе | Без запаха, экологичность | Внутренние поверхности |

- Контроль условий нанесения:

- Температура воздуха: +15°C до +25°C

- Влажность: не выше 70%

- Защита от насекомых и пыли

- Технология многослойного покрытия:

- Базовый слой: разбавленный лак (шлифовать после высыхания)

- 2-3 промежуточных слоя (шлифовать межслойно)

- Финишный слой: чистый лак без шлифовки

Важно: Для элементов, контактирующих с такелажем, добавьте 10% отвердителя (если совместим с лаком). Проверьте совместимость материалов на обрезке доски перед обработкой основных деталей. Храните лак в герметичной таре с добавлением стеклянных шариков для предотвращения образования плёнки.

Регистрация самодельного судна в ГИМС

Регистрация самодельного парусного катамарана в Государственной инспекции по маломерным судам (ГИМС) является обязательной процедурой для законной эксплуатации на водных объектах РФ, если его длина превышает 20 метров или на нем установлен двигатель мощностью свыше 8 кВт (10,88 л.с.). Даже если ваш катамаран не подпадает под эти параметры, регистрация предоставляет официальное подтверждение права собственности и упрощает взаимодействие с контролирующими органами.

Процесс регистрации требует подготовки пакета документов и прохождения технического освидетельствования инспектором ГИМС. Основная цель осмотра – подтверждение соответствия судна требованиям безопасности: надежность конструкции, наличие обязательного снабжения, отсутствие самодельных топливных систем (если установлен ДВС) и соответствие заявленным характеристикам.

Порядок действий и необходимые документы

Основные этапы регистрации:

- Предварительная консультация: Обратитесь в местное отделение ГИМС для уточнения специфических требований к самодельным судам в вашем регионе и получения перечня документов.

- Подготовка технической документации:

- Заявление установленной формы на регистрацию.

- Паспорт самодельного судна: Основной документ, который вы создаете самостоятельно. Включает:

- Описание конструкции (чертежи общего вида, схемы раскроя парусов, фото этапов постройки).

- Технические характеристики (длина, ширина, высота борта, парусность, водоизмещение, материал корпуса).

- Спецификация использованных материалов.

- Описание систем (рулевое управление, рангоут, такелаж).

- Акт об отсутствии производственной марки (подтверждает самодельность).

- Квитанция об уплате государственной пошлины.

- Документы, подтверждающие право собственности: Чеки, договоры купли-продажи материалов и основных комплектующих (мачта, паруса, блоки, фанера/пенопласт для корпусов и т.д.).

- Паспорта безопасности на спасательные средства (жилеты, круги).

- Техническое освидетельствование: Инспектор ГИМС осматривает катамаран на месте его стоянки (или спуска на воду) для проверки:

- Соответствия фактических параметров заявленным в документах.

- Надежности соединений корпусов, палуб, мостика.

- Исправности рулевого управления и такелажа.

- Наличия обязательного снабжения (огнетушитель, спасательные средства, сигнальные средства, якорь).

- Безопасности конструкции (отсутствие острых кромок, надежные леерные ограждения).

- Присвоение регистрационного номера: После успешного осмотра и проверки документов судну присваивается номер, который владелец обязан нанести на оба борта в установленном месте несмываемой краской.

- Получение Судового билета: Это основной документ, удостоверяющий регистрацию. В нем указываются все данные судна и владельца. Билет выдается на руки.

Ключевые моменты для успешной регистрации:

- Детальность и аккуратность паспорта: Чем полнее и понятнее техническая документация, тем проще пройдет осмотр.