Как проверить износ тормозных дисков - нормы и особенности

Статья обновлена: 28.02.2026

Тормозные диски – критически важный компонент безопасности любого автомобиля. Их исправное состояние напрямую влияет на эффективность торможения и управляемость машины.

Со временем диски неизбежно изнашиваются из-за постоянного трения с колодками. Несвоевременная замена изношенных тормозных дисков может привести к опасным последствиям: увеличению тормозного пути, вибрации руля при торможении, перегреву тормозной системы и даже отказу тормозов.

Знание допустимых норм износа, методов самостоятельной диагностики и особенностей эксплуатации поможет вовремя выявить проблему и принять меры. Эта статья подробно расскажет, как оценить состояние дисков, когда их необходимо менять и на что обратить особое внимание.

Основные причины естественного износа тормозных дисков

Постоянное трение между поверхностью диска и тормозными колодками при каждом нажатии педали. Это основной рабочий процесс, преобразующий кинетическую энергию движения в тепловую через силу трения.

Тепловые нагрузки при интенсивном торможении вызывают расширение и сжатие металла. Циклические перепады температуры приводят к структурным изменениям материала и постепенной деградации поверхностного слоя.

- Абразивное воздействие: микрочастицы фрикционного материала колодок, дорожной пыли и продуктов износа работают как абразив, истончая поверхность диска.

- Коррозионные процессы: контакт с влагой, реагентами и солью провоцирует окисление металла. Образовавшаяся ржавчина удаляется при торможении, уменьшая толщину диска.

- Термическая усталость: локальный перегрев выше критических температур (особенно при экстренных торможениях) вызывает образование микротрещин и изменение кристаллической решетки металла.

- Механические напряжения: ударные нагрузки от неровностей дороги и вибрации создают дополнительные точки напряжения в материале диска.

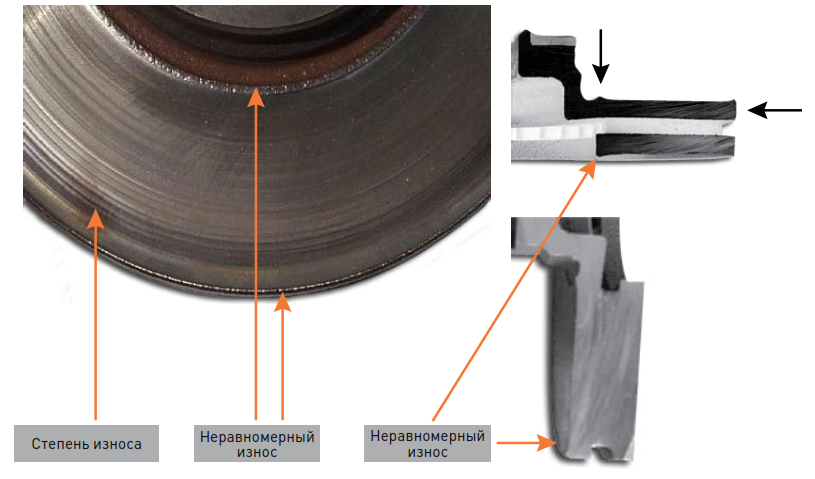

Виды дефектов поверхности: от мелких царапин до глубоких канав

Поверхность тормозного диска подвержена различным повреждениям в процессе эксплуатации, которые напрямую влияют на эффективность торможения и безопасность. Эти дефекты варьируются по степени тяжести и характеру происхождения.

Образование дефектов обычно связано с трением колодок о диск, попаданием абразивных частиц, перегревом или коррозией. Важно различать допустимые эксплуатационные следы и критические повреждения, требующие замены элемента.

- Мелкие царапины – тонкие поверхностные риски глубиной до 0.1 мм, возникают из-за трения колодок с включениями пыли или песка. Считаются нормой при равномерном распределении.

- Глубокие борозды (канавы) – выраженные продольные углубления (от 0.5 мм), образуются при разрушении фрикционного слоя колодок или застревании твердых частиц между диском и колодкой. Требуют шлифовки или замены.

- Термические трещины – сеть мелких радиальных линий, вызванных перегревом диска при агрессивном торможении. Опасны при глубине более 0.3 мм или слиянии в крупные разломы.

- Коррозионные кратеры – локальные углубления с ржавчиной, характерны для редко используемых машин или дисков низкого качества. Ослабляют структуру металла.

- Волнистость (биение) – неравномерный износ с чередованием выступов и впадин, приводит к вибрации руля при торможении. Возникает из-за деформации диска или неправильного монтажа.

| Дефект | Глубина/Характер | Допустимость |

|---|---|---|

| Царапины | до 0.1 мм | Норма |

| Борозды | 0.5-1 мм | Требует контроля |

| Трещины | глубинные/сквозные | Недопустимы |

Как замерять остаточную толщину диска штангенциркулем

Подготовьте штангенциркуль с глубиномером и чистой измерительной поверхностью. Убедитесь в чистоте рабочей зоны тормозного диска, удалите грязь и ржавку металлической щеткой в местах будущих замеров. Снимите колесо для обеспечения свободного доступа к диску.

Выберите минимум 8 точек замера по окружности диска, отступив равномерно (примерно 45°). Измерения производите в зоне контакта с колодками, отступая 10-15 мм от края диска. Избегайте участков с глубокими бороздами или локальными повреждениями.

Процедура замера

- Разведите губки штангенциркуля шире толщины диска

- Плотно прижмите опорную губку к одной стороне диска

- Аккуратно подведите подвижную губку к противоположной стороне до контакта

- Фиксируйте показания без излишнего давления

- Повторите на всех выбранных точках

Ключевые требования:

- Диск должен быть холодным

- Губки держать строго параллельно поверхности

- Использовать нониусный или цифровой инструмент с точностью 0.05 мм

Сравните минимальное полученное значение с допустимыми нормами:

| Тип диска | Минимальная толщина |

| Стандартный (передний) | Указано на ступице или 20-22 мм |

| Стандартный (задний) | Указано на ступице или 8-10 мм |

| Вентилируемый | Значение MIN TH на торце |

Разница толщины между любыми точками на одном диске не должна превышать 0.005 мм. При достижении минимального значения или обнаружении критического износа диск подлежит обязательной замене.

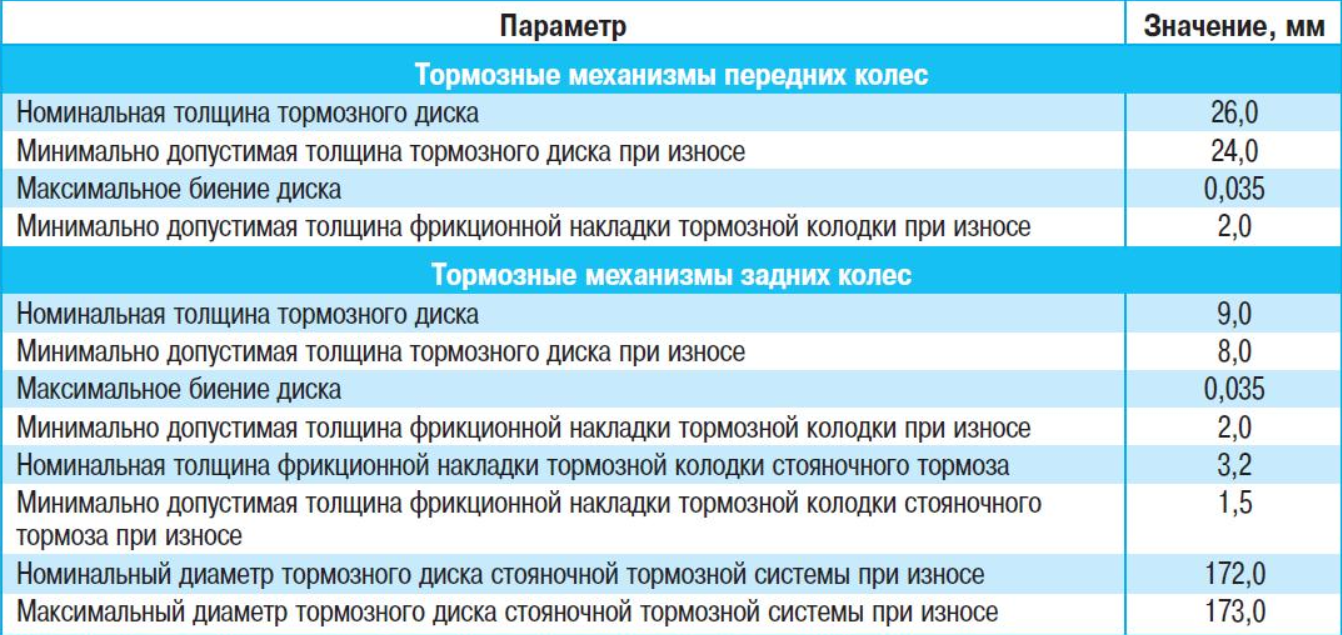

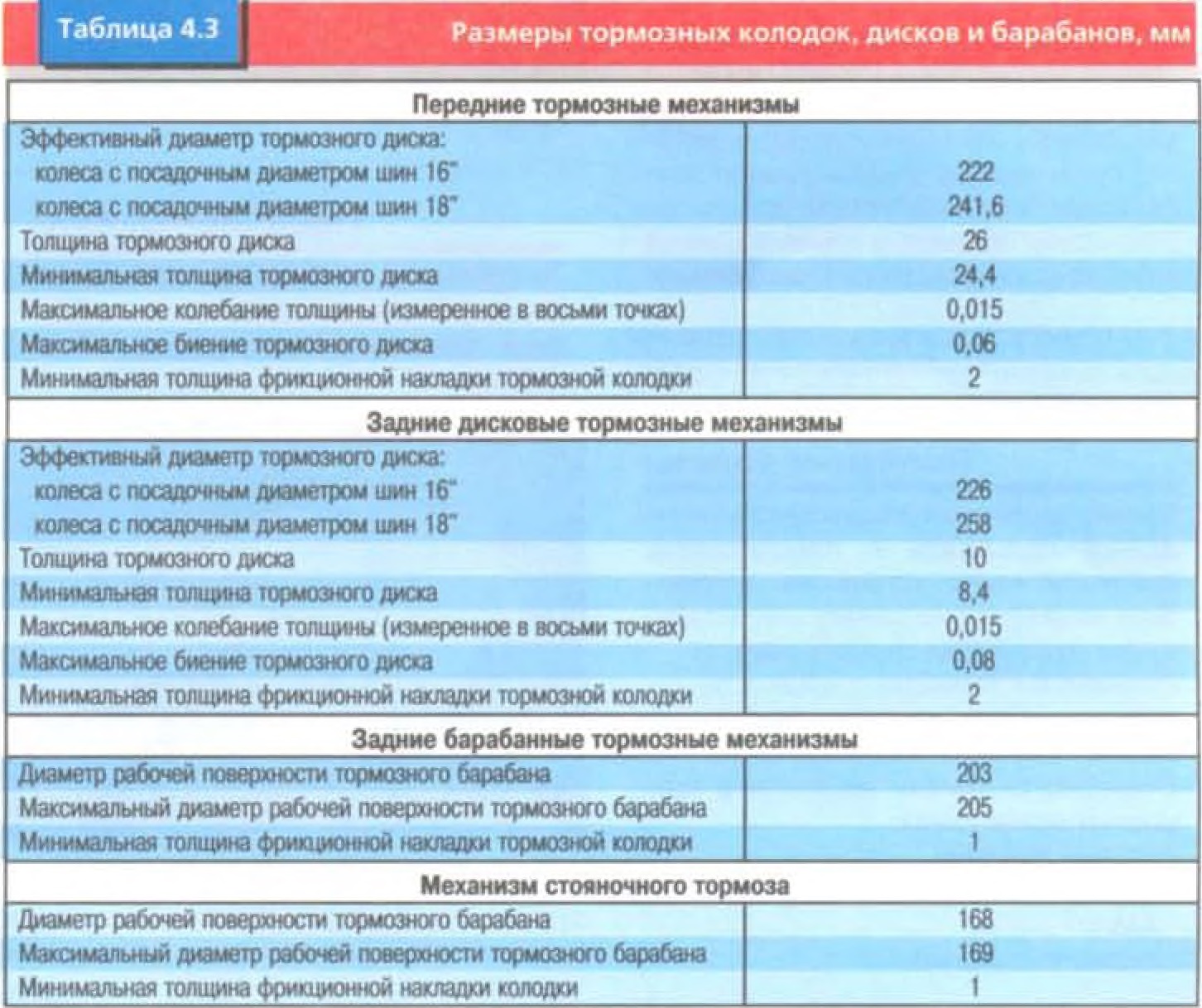

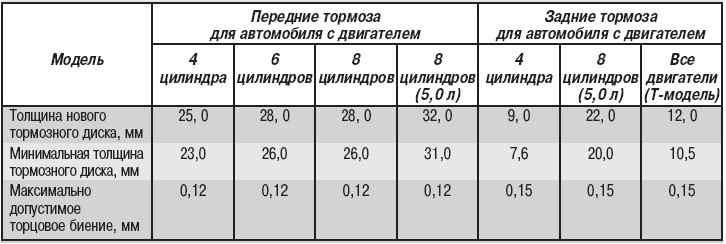

Допустимая минимальная толщина: производитель vs реальность

Производитель всегда указывает точное значение минимально допустимой толщины тормозного диска (часто выштамповано на суппорте или в технической документации). Этот параметр рассчитан для идеальных условий: качественных материалов, корректной сборки тормозной системы и умеренной эксплуатации. Превышение этого лимита считается небезопасным и требует обязательной замены.

Однако в реальности критический износ часто наступает раньше указанного производителем минимума. Разница между заводской цифрой и фактическим состоянием диска обусловлена комплексом эксплуатационных факторов, которые ускоряют деградацию материала и снижают эффективность торможения задолго до достижения формального "порога".

Почему реальный ресурс может быть меньше заявленного

- Агрессивное вождение: Частые резкие торможения и перегрев вызывают коробление, растрескивание и ускоренный износ рабочей поверхности.

- Качество комплектующих: Неоригинальные или низкосортные диски (особенно дешевые аналоги) быстрее истончаются и склонны к перегреву.

- Внешние воздействия: Попадание песка, реагентов, воды, механические повреждения от камней усиливают абразивный износ и коррозию.

- Состояние смежных компонентов: Изношенные или заклинившие тормозные суппорта, старые/загрязненные тормозные жидкости приводят к неравномерному износу и локальным критическим проточкам.

- Термические деформации: Постоянные перегревы снижают структурную прочность металла, делая его хрупким даже при сохранении формальной толщины.

Регулярный замер толщины микрометром в нескольких точках диска – обязательная процедура. Если обнаружены глубокие борозды, трещины, сильная ржавчина в рабочей зоне или "ступенька" по краю, диск подлежит замене независимо от того, достигнут ли технический минимум. Игнорирование этих дефектов ради формального соответствия цифре производителя резко повышает риск отказа тормозов.

Где найти эталонные значения толщины для тормозных дисков

Первичным источником всегда выступает руководство по эксплуатации вашего автомобиля. В разделе технических характеристик или обслуживания тормозной системы производитель указывает оригинальную (новая) толщина диска и минимально допустимый остаток после износа. Если документация утеряна, скачайте электронную версию на официальном сайте автопроизводителя или специализированных порталах вроде ELSA, TIS.

Актуальные данные содержатся в электронных каталогах запчастей: используйте ETKA (для VAG), RealOEM (BMW), Toyota EPC или мультибрендовые платформы типа PartSouq, 7zap. Вбейте VIN-код или параметры авто – раздел «Тормоза» отобразит заводские спецификации. Альтернатива: измерьте маркировку на самом диске (при наличии оригинальной дети), где часто лазером нанесены min TH или MIN толщина.

Дополнительные способы уточнения норм

- Дилерские сервисные центры: предоставят точные параметры по базе производителя при обращении с VIN.

- Профессиональные автомастерские (Bosch Service, ZF Aftermarket) – используют лицензионные диагностические системы с актуальными допусками.

- Онлайн-базы данных (например, BrakeBook или каталоги производителей дисков: Brembo, TRW, Zimmermann) – ищите по модели, году выпуска и модификации двигателя.

Предел износа: последствия игнорирования минимальной толщины

Игнорирование минимально допустимой толщины тормозных дисков провоцирует критическое снижение их прочности и теплоотводящей способности. Перегрев металла достигает экстремальных значений при интенсивном торможении, вызывая термические деформации – коробление поверхности и появление глубоких трещин. Тормозная система теряет стабильность работы даже в штатных режимах эксплуатации.

Тонкий диск не способен эффективно поглощать и рассеивать тепловую энергию, что катастрофически сказывается на фрикционных характеристиках колодок. Возникает "эффект глазирования" – затвердение поверхности накладок с резким падением коэффициента трения. Одновременно многократно возрастает риск механического разрушения диска под нагрузкой из-за потери структурной целостности.

Ключевые опасности эксплуатации изношенных дисков

- Прогрессирующее снижение эффективности торможения: увеличение тормозного пути на 15-40% из-за ухудшения сцепления колодок с деформированной поверхностью.

- Вибрации и биение руля: неравномерный износ или коробление диска передают ударные нагрузки на рулевую рейку и подвеску.

- Отказ гидравлики: перегрев тормозной жидкости вызывает закипание с образованием паровых пробок и полной потерей педали.

Наиболее тяжелым последствием становится катастрофическое разрушение диска при экстренном торможении – раскол на фрагменты с мгновенной потерей контроля над автомобилем. Одновременно происходит ускоренный износ смежных компонентов: выходят из строя суппорты из-за перекоса поршней, разрушаются ступичные подшипники от перегрева.

| Параметр | Норма | При критическом износе |

|---|---|---|

| Толщина диска | MIN + 1-2 мм (по спецификации) | Ниже заводского MIN |

| Температура нагрева | До 300°C | Свыше 600°C |

| Деформация | До 0.05 мм | Более 0.15 мм |

Технология измерений без снятия колеса

Для оценки толщины тормозного диска без демонтажа колеса используют специализированный измерительный инструмент – тормозной микрометр (щуп) с удлиненными губками. Этот прибор обладает достаточно тонкими и длинными измерительными поверхностями, которые способны проникнуть через технологические отверстия в колесном диске и плотно охватить рабочую поверхность тормозного диска в зоне контакта с колодками.

Замеры выполняются в нескольких точках по окружности диска (минимум 3-4 точки на равном расстоянии), при этом колесо предварительно очищается от грязи. Микрометр устанавливается строго перпендикулярно плоскости диска, избегая контакта с выступами ступицы или декоративным ободом колеса. Полученные значения сравниваются с минимально допустимой толщиной (MIN TH), указанной производителем на самом диске или в технической документации ТС.

Ключевые этапы и особенности процедуры

Точки замера: Обязательно контролируется толщина как у внешнего, так и у внутреннего края диска. Разница между ними указывает на неравномерный износ.

Учет биения: Если при вращении колеса стрелка микрометра заметно колеблется, это свидетельствует о критическом продольном биении диска (часто требует проточки или замены).

Типичные ошибки:

- Замер через вентиляционные отверстия: Дает ложные данные из-за неровной поверхности каналов.

- Косой замер: Перекос микрометра приводит к завышению реальной толщины.

- Игнорирование краев: Максимальный износ обычно наблюдается у внешнего края диска.

| Параметр | Требование | Последствия нарушения |

| Разница толщины по точкам | ≤ 0.01 мм | Вибрация руля при торможении |

| Разница толщины краев диска | ≤ 0.05 мм | Неравномерный износ колодок, снижение эффективности |

| Отклонение от MIN TH | ≥ 1.5-2.0 мм запаса | Риск разрушения диска от перегрева |

Важно: Даже при достаточной толщине диск подлежит замене при наличии глубоких задиров (>1.5 мм), трещин или синей побежалости (следы перегрева). Результаты замеров без снятия колеса считаются предварительными; при критических показателях требуется детальная диагностика на СТО.

Почему левый и правый диск изнашиваются неравномерно

Неравномерный износ тормозных дисков по сторонам автомобиля возникает из-за нарушения симметрии в работе тормозной системы. Это снижает эффективность торможения и увеличивает нагрузку на подвеску, требуя своевременной диагностики.

Основная причина кроется в разнице условий эксплуатации и технических неисправностях, влияющих на распределение усилий между левым и правым контуром. Факторы варьируются от конструктивных особенностей до внешних воздействий.

Ключевые факторы неравномерного износа

- Неисправность суппортов: Заклинивание направляющих или поршней на одной стороне приводит к постоянному подтормаживанию и локальному перегреву диска.

- Разное давление в шинах: Перекос оси из-за недостаточного давления в одном колесе увеличивает нагрузку на соответствующий тормозной механизм.

- Поврежденные тормозные шланги: Внутреннее расслоение резины блокирует отвод жидкости, препятствуя полному разжатию колодок.

- Коррозия компонентов: Окисление скоб суппорта или направляющих пальцев ограничивает подвижность механизма, вызывая неравномерный прижим колодок.

- Геометрия подвески: Нарушение развала-схождения или износ рычагов провоцирует асимметричное распределение усилий при торможении.

Дополнительно влияют стиль вождения (частое торможение в поворотах), различия в дорожном покрытии под колесами (лужи, гравий), а также установка неоднородных комплектующих (колодки разных производителей на одной оси).

Критическое биение поверхности: методы проверки

Биение тормозного диска – это отклонение рабочей поверхности от идеальной плоскости вращения, вызывающее вибрацию руля при торможении. Критическим считается значение свыше 0,05 мм для легковых автомобилей. Превышение этого параметра приводит к неравномерному износу колодок, снижению эффективности торможения и ускоренной деформации диска.

Для точной диагностики биения требуется демонтаж колеса и использование специализированного оборудования. Основные методы проверки включают:

Этапы измерения биения диска

- Подготовка поверхности: Очистка диска от грязи и ржавчины металлической щёткой.

- Фиксация ступицы: Затяжка колесных болтов/гаек с рекомендованным моментом.

- Установка индикатора: Монтаж часового индикатора на неподвижную часть подвески (суппорт или поворотный кулак).

| Позиция измерительного щупа | Расстояние от края диска |

| Наружная часть рабочей поверхности | 5-10 мм |

| Внутренняя часть рабочей поверхности | 5-10 мм |

Процедура замера: Медленное проворачивание диска на 360° с фиксацией максимального отклонения стрелки индикатора. Замеры проводятся на обеих сторонах диска.

- Допустимое биение: 0,03–0,05 мм

- Критическое биение: ≥ 0,08 мм (требует проточки или замены)

При отсутствии индикатора косвенными признаками критического биения служат: пульсация педали тормоза, вибрация на руле при замедлении, неравномерный износ колодок (клиновидная форма). В таких случаях обязательна инструментальная диагностика.

Термообработка и изменение кристаллической структуры металла

Производство тормозных дисков включает обязательную термообработку для формирования требуемой кристаллической решетки и механических свойств. Нагрев до аустенитного состояния с последующим контролируемым охлаждением создает мартенситную или перлитную структуру, обеспечивающую высокую твердость поверхности и устойчивость к деформациям.

Эксплуатационные нагрузки при торможении вызывают повторный нагрев дисков до 400–700°C, провоцируя структурные изменения. Локальный перегрев выше критических точек (например, 723°C для углеродистых сталей) инициирует обратное превращение мартенсита в аустенит, а при резком охлаждении набегающим воздухом – повторное образование неравновесного мартенсита. Этот процесс сопровождается ростом внутренних напряжений.

Ключевые структурные дефекты при перегреве

- Отпускная хрупкость: распад мартенсита при 300–400°C с выделением карбидов, снижающий ударную вязкость.

- Термические трещины: возникают из-за разницы коэффициентов теплового расширения новой мартенситной фазы и исходной структуры.

- Окисление границ зерен: при длительном воздействии температур выше 500°C кислород диффундирует в металл, образуя хрупкие оксидные прослойки.

Циклические термоудары ускоряют усталостное разрушение: микротрещины распространяются по границам зерен, образуя сколы и радиальные канавки. Визуально это проявляется как "синие пятна" (оксидная пленка) и сетка термотрещин на рабочей поверхности.

| Температурный режим | Структурное изменение | Влияние на износ |

|---|---|---|

| До 300°C | Отпуск мартенсита | Незначительное снижение твердости |

| 400–600°C | Рост зерна, коагуляция карбидов | Ускорение абразивного износа |

| Выше 700°C | Фазовые превращения с объемными изменениями | Риск коробления и глубоких трещин |

Контроль остаточной толщины диска должен учитывать глубину деградировавшего слоя: даже при формально допустимом износе (например, 22 мм вместо первоначальных 25 мм) наличие зоны с измененной структурой требует обязательной замены компонента.

Как определить "ведет" диск без стендовой диагностики

Деформация ("ведение") тормозного диска возникает из-за перегрева, резкого охлаждения или механических повреждений. Проявляется в виде вибраций на руле, педали тормоза или кузове при замедлении автомобиля, особенно на высоких скоростях. Проблема требует оперативного выявления, так как снижает эффективность торможения и ускоряет износ колодок.

Определить коробление диска можно без спецоборудования, используя доступные методы диагностики. Ключевые признаки включают тактильные ощущения водителя, визуальные маркеры на поверхности диска и простые механические проверки. Регулярный контроль этих параметров помогает предотвратить критический износ.

Способы самостоятельной диагностики

Проверка в движении:

- Разгоните автомобиль до 80-100 км/ч на пустом участке дороги

- Плавно нажмите педаль тормоза со средним усилием

- Оцените реакцию: вибрация руля или биение педали указывают на деформацию передних дисков. Дрожь в районе сиденья или кузова характерна для задних

Визуальный осмотр:

- Снимите колесо и исследуйте рабочую поверхность диска

- Ищите концентрические борозды разной глубины

- Отметьте наличие синих или фиолетовых пятен перегрева

- Проверьте ржавчину по краю ступицы – ее неравномерный слой косвенно указывает на биение

Тест на свободное вращение:

- Поднимите авто домкратом, освободите колесо

- Вращайте диск рукой, наблюдая за зазором между ним и неподвижной частью суппорта (используйте контрольную метку мелом)

- Зафиксируйте места, где зазор заметно изменяется – это точки максимальной деформации

| Признак | На что указывает | Проверка |

|---|---|---|

| Вибрация руля | Деформация передних дисков | Торможение на скорости 80+ км/ч |

| Дрожь в кузове | Проблема с задними дисками | Торможение без выжима сцепления |

| Биение педали тормоза | Сильное коробление дисков | Плавное торможение на низкой скорости |

Важно: При выявлении признаков "ведения" замерьте толщину диска микрометром. Если износ превышает 10-15% от оригинальной толщины (указана на торце диска), деталь подлежит замене независимо от степени деформации.

Трещины на рабочей поверхности: визуальные признаки

Трещины на тормозных дисках – критический дефект, напрямую угрожающий безопасности. Они возникают из-за экстремальных температурных перепадов (резкий нагрев при торможении и быстрое охлаждение), механических перегрузок, низкого качества материала или естественного старения металла. Даже мелкие трещины способны стремительно разрастаться под нагрузкой.

Обнаружение любых трещин требует немедленного внимания. Их наличие резко снижает структурную целостность диска, повышая риск внезапного разрушения – особенно при экстренном торможении или движении на высокой скорости. Игнорирование этого дефекта недопустимо.

Как выявить и оценить трещины

Осмотр рабочей поверхности диска (стороны, контактирующей с колодками) проводят при хорошем освещении, очистив диск от грязи и пыли. Обращайте внимание на следующие типы трещин:

- Микротрещины (паутинка): Сеть очень тонких, коротких линий. Часто видны только при ярком свете или под увеличением. Могут быть допустимы в минимальном количестве у некоторых производителей, но требуют постоянного контроля.

- Радиальные трещины: Более глубокие и четкие линии, идущие от центра диска к его краю (или наоборот). Наиболее опасный тип. Даже одна радиальная трещина длиной более 30-50 мм обычно означает необходимость замены.

- Круговые (концентрические) трещины: Линии, идущие параллельно краю диска. Часто менее критичны, чем радиальные, но их расположение (особенно в зоне максимального нагрева) и глубина определяют опасность.

Оцените глубину и распространенность:

| Признак | Оценка | Действие |

|---|---|---|

| Единичные микротрещины (до 10 мм) | Умеренный износ | Контроль при каждом ТО |

| Множественные микротрещины, сетка | Сильный износ/перегрев | Рекомендована замена в ближ. срок |

| Любые радиальные трещины > 30-50 мм | Критический дефект | Немедленная замена |

| Трещины, выходящие на торец или вентиляционные каналы | Критический дефект | Немедленная замена |

Важно: Не пытайтесь проточить или "залечить" треснувший диск. Механическая обработка не устраняет внутренние напряжения и может усугубить проблему. Тормозной диск с трещинами подлежит обязательной замене в сборе с парным диском на оси для сохранения баланса тормозных усилий.

Цветовые маркеры перегрева: синие и фиолетовые пятна

Синие или фиолетовые пятна на поверхности тормозного диска – явный признак критического перегрева металла. Они возникают при экстремальных температурных нагрузках, когда материал диска нагревается свыше 500–600°C. Это приводит к структурным изменениям в чугуне – отпуску или закалке, сопровождающимся изменением цвета поверхности из-за образования оксидных плёнок.

Подобный перегрев возникает при длительном агрессивном торможении (например, на горных серпантинах), неисправности суппорта (заклинивший поршень или направляющие), использовании некачественных колодок или частой блокировке колес в системах ABS. Локальные пятна указывают на неравномерный контакт колодки с диском, а равномерный синеватый оттенок по всей поверхности – на систематический перегрев.

Последствия и риски

- Потеря прочности: Пережжённый металл становится хрупким, повышается риск трещин и сколов.

- Деформация: Диск коробится («ведёт»), что вызывает вибрацию руля и педали тормоза при замедлении.

- Снижение эффективности торможения: Твёрдые оксидные слои ухудшают сцепление с колодками, увеличивая тормозной путь.

- Ускоренный износ колодок: Закалённая поверхность диска действует как абразив.

Важно: Появление синих или фиолетовых пятен – недопустимый дефект. Такой диск подлежит немедленной замене, даже если остаточная толщина соответствует норме. Эксплуатация перегретого диска угрожает безопасности из-за риска внезапного разрушения под нагрузкой.

Роль тормозного суппорта в формировании износа

Тормозной суппорт напрямую влияет на характер и интенсивность износа диска, обеспечивая прижатие колодок к поверхности во время торможения. Неравномерное давление поршней или заклинивание направляющих приводит к локальным перегрузкам рабочей поверхности, ускоряя деформацию и образование глубоких борозд.

Коррозия на внутренних стенках цилиндров или повреждение уплотнительных манжет провоцируют подклинивание поршней. Это вызывает постоянный контакт колодок с диском даже при отпущенной педали тормоза, что сопровождается перегревом металла, ускоренной потерей толщины и характерным синим оттенком поверхности.

Ключевые факторы влияния суппорта на износ

- Неравномерное усилие прижима

Перекошенный суппорт или закисшие направляющие вызывают односторонний износ диска и вибрации при торможении. - Параллельность расположения

Некорректная установка суппорта относительно оси диска создает пятнистый износ с чередующимися зонами разной толщины. - Температурные перегрузки

Заклинивание поршней или направляющих провоцирует постоянное трение, снижающее термостойкость материала диска.

| Неисправность суппорта | Вид износа диска | Последствия |

|---|---|---|

| Заклинивание поршней | Равномерный, но ускоренный по всей поверхности | Снижение толщины диска ниже минимально допустимой, перегрев |

| Коррозия направляющих | Односторонние глубокие борозды | Биение руля, вибрации, разрушение колодок |

| Деформация скобы | Волнистая поверхность (эллипсность) | Рывки при торможении, повышенный шум |

Влияние некачественных колодок на скорость износа

Некондиционные колодки катастрофически ускоряют износ тормозных дисков из-за агрессивного состава фрикционной смеси. Вместо равномерного взаимодействия, абразивные частицы в дешёвых материалах работают как наждак, буквально сдирая металл с рабочей поверхности. Это приводит к глубоким бороздам, локальным выработкам и критическому истончению диска за короткий пробег.

Жёсткие неоднородные компоненты таких колодок провоцируют перегрев. При экстремальных температурах диск теряет структурную целостность – появляются трещины, коробление ("ведёт" руль при торможении) и ускоренная деградация. Особенно опасны колодки с металлической стружкой в составе: при трении они создают микроскопические сварные точки, вырывающие фрагменты материала.

Ключевые последствия использования низкосортных колодок

- Бороздование поверхности – абразив оставляет глубокие риски, сокращающие ресурс на 30-50%.

- Локальный перегрев – неравномерный контакт ведёт к термоударам и короблению.

- Вибрации и шум – жёсткие включения вызывают биение диска и скрежет.

- Снижение эффективности торможения – "заглаживание" поверхности уменьшает коэффициент трения.

Для минимизации ущерба критичен параллельный осмотр дисков при замене колодок. Если обнаружены глубокие канавки (более 1 мм) или синеватые пятна перегрева – диск требует замены. Использование оригинальных или сертифицированных аналогов – единственный способ защитить тормозную систему от преждевременного выхода из строя.

Как выявить задиры от металлических включений в колодках

Задиры на поверхности тормозного диска, вызванные металлическими включениями в колодках, проявляются как глубокие радиальные борозды или царапины. Они отличаются от равномерного износа или тепловых трещин своей локальностью, резко выраженными краями и характерным металлическим блеском на дне канавки. Часто сопровождаются вибрацией руля или педали тормоза при замедлении.

Для точной диагностики необходим визуальный осмотр диска при хорошем освещении. Требуется снять колесо и очистить рабочую поверхность диска от пыли и грязи. Металлические включения в фрикционном материале колодок (обычно крупные частицы железа или меди) царапают диск при контакте, оставляя глубокие следы, которые легко прощупываются ногтем.

Порядок действий для выявления

- Демонтаж колеса для доступа к тормозному диску и суппорту.

- Очистка поверхности диска специальным обезжиривателем или мыльным раствором.

- Визуальная оценка:

- Наличие глубоких (более 0.5 мм), узких борозд.

- Металлический отблеск внутри канавок.

- Неровная поверхность диска при тактильной проверке.

- Проверка колодок:

- Осмотр фрикционных накладок на предмет инородных вкраплений.

- Обнаружение металлических точек или блестящих частиц на поверхности колодки.

| Характеристика | Нормальное состояние | Признак задиров |

|---|---|---|

| Глубина борозд | Менее 0.15 мм | Более 0.5 мм |

| Поверхность диска | Равномерная матовая | Локальный металлический блеск в канавках |

| Тактильные ощущения | Гладкая | Выраженные неровности |

При подтверждении дефекта необходима замена обоих колодок в оси и шлифовка или замена диска (если глубина задиров превышает максимально допустимый износ). Игнорирование проблемы приводит к ускоренному разрушению диска, снижению эффективности торможения и повреждению новых колодок.

Эталонная шкала измерений торцевым микрометром

Торцевой микрометр – основной инструмент для точной диагностики износа тормозных дисков. Его конструкция с плоскими измерительными поверхностями позволяет корректно фиксировать толщину даже при наличии продольных канавок или неравномерного истирания. Замеры производятся минимум в восьми точках по окружности диска (с шагом 45°) на расстоянии 10 мм от края.

Эталоном служит номинальная толщина нового диска, указанная производителем на упаковке или маркировкой на самом изделии. Все последующие измерения сравниваются с этим значением. Погрешность микрометра не должна превышать ±0.01 мм, а перед работой инструмент обязательно калибруется нулевым эталоном.

Ключевые параметры и допустимые отклонения

Допустимый износ вычисляется по формуле:

Максимальный износ = Начальная толщина – Минимально допустимая толщина

где "Минимально допустимая толщина" (minTH) всегда указывается производителем на диске или в технической документации авто.

| Тип диска | Номинальная толщина (мм) | Допустимая разница толщины (мм) | Критический износ (мм) |

|---|---|---|---|

| Стандартный (передний) | 24.0–30.0 | ≤0.02 | 2.0–3.0 |

| Вентилируемый (передний) | 26.0–34.0 | ≤0.03 | 3.0–4.0 |

| Задний (цельный) | 8.0–12.0 | ≤0.015 | 1.5–2.0 |

Важные критерии оценки:

- Разница толщины между любыми точками одного диска не должна превышать значений в колонке "Допустимая разница толщины"

- Общий износ (разница между номиналом и текущим минимумом) не может быть больше значения в колонке "Критический износ"

- Превышение любого из двух параметров требует немедленной замены диска

Перепады толщины на разных участках диска

Перепады толщины (или биение) тормозного диска – это разница между максимальным и минимальным значением толщины на рабочей поверхности. Они возникают из-за неравномерного износа материала диска под воздействием колодок, локального перегрева, коррозии или деформации при резком охлаждении. Даже незначительные отклонения влияют на эффективность торможения.

Допустимый перепад толщины строго регламентирован производителем и обычно указывается в технической документации ТС. Как правило, максимально разрешенная разница не превышает 0,01–0,015 мм для легковых автомобилей. Превышение этих значений требует обязательной замены диска, так как приводит к вибрациям руля и педали тормоза, ускоренному износу колодок и снижению контактной площади.

Причины и последствия перепадов толщины

Ключевые факторы, провоцирующие неравномерный износ:

- Заклинивание суппорта: Неравномерное давление колодок на поверхность диска.

- Перегрев: Локальные температурные деформации и изменение структуры металла.

- Коррозия: Образование ржавчины на непроветриваемых участках (например, у кромок).

- Низкое качество дисков: Неоднородность материала или нарушение геометрии при производстве.

Последствия игнорирования проблемы:

- Пульсация педали тормоза при замедлении.

- Вибрация рулевого колеса (особенно на высоких скоростях).

- Снижение эффективности торможения и увеличение тормозного пути.

- Ускоренный износ колодок и ступичного подшипника.

Контроль перепадов толщины выполняется микрометром с точностью до 0.01 мм. Замеры производят минимум в 8 точках по окружности диска (каждые 45°), сравнивая результаты. Если разница превышает норму производителя – диск подлежит замене. Попытки проточить поврежденную поверхность часто неэффективны из-за критичного уменьшения толщины и риска повторной деформации.

Последствия износа для ABS и системы курсовой устойчивости

Чрезмерно изношенные тормозные диски критически влияют на работу электронных систем безопасности. Тонкие диски перегреваются значительно быстрее, что провоцирует резкое снижение коэффициента трения. Это приводит к неадекватному отклику тормозного контура при срабатывании ABS, так как блок управления получает искаженные данные от датчиков вращения колес.

Неровная поверхность дисков (волнистость, глубокие борозды) вызывает вибрации и ложные сигналы о блокировке колес. Система ABS ошибочно интерпретирует эти вибрации как юз, преждевременно активируя модуляторы давления и многократно прерывая торможение. Это увеличивает тормозной путь и нарушает курсовую устойчивость, особенно на скользком покрытии.

Основные риски для электронных систем

- Некорректная работа ABS: Из-за сниженного трения и вибраций система не способна точно определить момент блокировки колеса, что ведет к:

- Задержке срабатывания модуляторов

- Чрезмерно частым или длительным циклам разблокировки

- Потере эффективности торможения на неровном покрытии

- Сбои в системе курсовой устойчивости (ESC): ESC использует датчики ABS и тормозной контур для коррекции траектории. При износе дисков:

- Система получает неверные данные о скорости вращения отдельных колес

- Автоматическое подтормаживание колес выполняется с ошибками (слишком слабо/поздно)

- Возникает риск неконтролируемого заноса или сноса оси

- Повреждение датчиков: Металлическая пыль от износа и вибрации могут вывести из строя датчики скорости вращения колес, полностью отключив ABS и ESC.

Минимально допустимая толщина дисков, указанная производителем, гарантирует не только механическую прочность, но и корректное взаимодействие с электронными ассистентами. Игнорирование предельного износа превращает системы безопасности в источник опасности, особенно в экстренных ситуациях.

Тест на вибрации руля при торможении

Для проверки выполните серию контролируемых торможений на безопасном участке дороги. Разгонитесь до 60-80 км/ч, затем плавно, но с усилием нажмите педаль тормоза, не блокируя колеса. Повторите 3-5 раз, обращая внимание на поведение рулевого колеса. Если диск деформирован или имеет неравномерный износ, вибрация передастся на руль через систему подвески и рулевого управления.

Характерные признаки проблемы: пульсация или биение в рулевой колонке, дрожание обода руля при замедлении. Интенсивность может варьироваться от легкой тряски до сильных толчков, особенно заметных на высокой скорости торможения. Важно исключить другие причины вибраций (разбалансировка колес, неисправность ШРУСа) путем проверки на разных режимах движения.

Интерпретация результатов и действия

Любая ощутимая вибрация только во время торможения – критический сигнал. Она указывает на:

- Деформацию тормозного диска (перегрев, резкое охлаждение)

- Неравномерный износ рабочей поверхности (борозды, ступеньки, коробление)

- Некорректную установку диска (нарушение центровки, грязь на ступице)

При обнаружении симптомов:

- Немедленно ограничьте скоростной режим и агрессивное торможение

- Проведите визуальный замер толщины диска и глубины выработки

- Закажите диагностику геометрии диска (биение) на СТО

| Характер вибрации | Вероятная причина |

|---|---|

| Легкое дрожание на малых скоростях | Начальная стадия деформации, локальный перегрев |

| Сильные толчки на 60+ км/ч | Критическое коробление, глубокие термотрещины |

| Пульсация с запахом гари | Перегрев дисков, разрушение фрикционного слоя |

Звуковые сигналы: скрип, свист и гул как индикаторы

Скрип при торможении часто сигнализирует о критическом износе фрикционных накладок колодок. Происходит это из-за контакта металлической основы колодки (контрольного язычка) с поверхностью диска, что создаёт характерный высокочастотный визг. Этот звук служит явным предупреждением о необходимости срочной замены колодок.

Свист или вой обычно связан с вибрацией колодки в суппорте из-за потери противошумных свойств фрикционного материала. Возможные причины – перегрев, замасливание поверхностей, образование глазированного слоя на колодках или дисках, а также установка некачественных комплектующих. Неравномерный износ диска (биение) также провоцирует этот звук.

Гул и низкочастотные шумы

Глухой гул или вибрация через педаль/руль при торможении – опасный симптом. Чаще всего указывает на:

- Деформацию диска ("ведение") из-за перегрева или резкого охлаждения.

- Критическую неравномерность износа (ступеньки, глубокие борозды).

- Отслоение фрикционного слоя на колодках или разрушение их основы.

Важно: Посторонние звуки не всегда означают износ дисков! Проверьте сопутствующие факторы:

| Звук | Возможная причина (кроме износа) |

|---|---|

| Скрип | Попадание песка/пыли, отсутствие смазки на направляющих |

| Свист | Неправильная притирка новых колодок, низкокачественный материал |

| Гул | Износ ступичного подшипника, проблемы с подвеской |

Игнорирование звуковых сигналов ведет к ускоренному разрушению дисков, снижению эффективности торможения и повышению риска ДТП. При появлении скрипа, свиста или гула обязательно проведите диагностику тормозной системы.

Принцип работы индикаторов износа на дисках

Индикаторы износа тормозных дисков представляют собой специальные канавки или углубления, намеренно созданные на рабочей поверхности диска во время производства. Они выполняют роль визуальных и тактильных маркеров, позволяющих оценить степень износа без применения измерительных инструментов. Располагаются обычно по периметру диска или в зоне, не участвующей в основном контакте с колодками.

Принцип основан на постепенном уменьшении глубины этих канавок в процессе эксплуатации. Изначально индикатор имеет строго определённую глубину (например, 1.5 мм), соответствующую минимально допустимой толщине диска. По мере истирания тормозной поверхности глубина канавки пропорционально сокращается. Критический износ наступает, когда индикатор полностью исчезает или его глубина становится менее 0.5 мм, сигнализируя о необходимости замены.

Особенности эксплуатации и контроля

- Визуальный осмотр: Проверка осуществляется при снятом колесе – исчезновение канавки или её сглаживание указывает на достижение предельного износа.

- Тактильный метод: Проведите ногтем по канавке. Отсутствие ощутимого углубления подтверждает критический износ.

- Расположение: Индикаторы дублируются в нескольких секторах диска для компенсации неравномерного износа.

| Состояние индикатора | Глубина канавки | Рекомендуемое действие |

|---|---|---|

| Чётко выраженная канавка | 1.0–1.5 мм | Норма, замена не требуется |

| Слабо различимая канавка | 0.5–1.0 мм | Плановый контроль через 1–2 тыс. км |

| Канавка отсутствует | Менее 0.5 мм | Немедленная замена диска |

Важно: индикаторы не заменяют регулярный замер толщины диска микрометром, особенно при агрессивной езде или буксовании. Одновременный износ индикатора и появление вибрации/шума при торможении – однозначный признак необходимости замены.

Почему новые диски могут иметь производственные допуски

Новые тормозные диски изготавливаются с определёнными производственными допусками из-за технологических особенностей литья, механической обработки и термообработки. Микронные отклонения в толщине, параллельности рабочих поверхностей или геометрии неизбежны на серийном производстве. Эти погрешности строго регламентируются международными стандартами (например, ISO 9001) и допускаются в пределах, не влияющих на безопасность.

Превышение установленных норм допусков приводит к биению диска, вибрациям руля при торможении, неравномерному износу колодок и характерному шуму. Контроль качества на производстве включает выборочные замеры трёх ключевых параметров:

- Толщина диска – разница между максимальным и минимальным значением не должна превышать 0,005–0,015 мм.

- Параллельность поверхностей – допустимое отклонение до 0,02 мм по всей рабочей зоне.

- Боковое биение – максимально разрешённое значение 0,03–0,05 мм.

Особенности износа вентилируемых дисков

Конструкция вентилируемых дисков включает два рабочих слоя, разделенных воздушными каналами (ребрами жесткости). Это обеспечивает улучшенное охлаждение, но создает специфические условия для износа. Основная нагрузка приходится на внешнюю и внутреннюю поверхности ротора, контактирующие с колодками.

Износ рабочей поверхности вентилируемого диска должен быть равномерным по обеим сторонам. Разница в толщине слоев более 0.015 мм часто указывает на проблемы с суппортом (заклинившие направляющие, поршни). Неравномерный износ ускоряет деградацию диска и вызывает биение тормозов.

Ключевые аспекты контроля

Минимальная толщина: Каждый производитель указывает минимально допустимую толщину (обычно выштампована на ступице или в технической документации). Замер производится микрометром в нескольких точках по краю диска, исключая выработку по кромке. Превышение этого значения требует замены.

Дефекты поверхности:

- Глубокие борозды: Риски глубже 1.5 мм критичны – снижают площадь контакта и перегревают колодки.

- Трещины: Особенно опасны радиальные трещины от края к центру или вокруг крепежных отверстий.

- Коробление ("ведет диск"): Проявляется вибрацией при торможении из-за локальных перегревов и изменения геометрии.

- Расслоение: Отслоение одного рабочего слоя от внутренних ребер жесткости – недопустимый дефект.

Особенности замера:

| Параметр | Особенность для вентилируемых дисков |

|---|---|

| Точка замера толщины | Только по краю диска (рабочей зоне). Ребра жесткости внутри не измеряются! |

| Количество замеров | Минимум 8 точек (по 4 на каждой стороне) для выявления неравномерности. |

Кромка: Появление выраженной ступеньки (буртика) по внешнему или внутреннему краю рабочей поверхности – признак износа. Если высота буртика превышает 1 мм, диск часто подлежит замене, даже если толщина в норме.

Композитные материалы: специфика определения ресурса

Композитные тормозные диски (углерод-керамические, армированные волокном) кардинально отличаются от чугунных аналогов структурой и поведением при эксплуатации. Их многослойная неоднородная конструкция исключает применение стандартных методов оценки износа по равномерной потере толщины. Вместо этого критически важным становится мониторинг состояния поверхностного слоя и внутренней структуры, где повреждения развиваются неравномерно и могут не иметь линейной зависимости от пробега.

Ресурс композитов определяется не только механической выработкой, но и термоциклическими нагрузками, провоцирующими микротрещины и расслоения. Производители часто устанавливают минимально допустимую толщину (например, 25-28 мм для спортивных авто), но этот параметр вторичен. Главными индикаторами остаточной жизнеспособности становятся целостность защитного поверхностного покрытия, отсутствие глубоких сколов на торцевой части и критических трещин, видимых при ультрафиолетовом контроле.

Ключевые аспекты диагностики

Критичные признаки износа:

- Отслоение защитного керамического покрытия (C/C-SiC) площадью >5 см²

- Сквозные радиальные трещины длиной свыше 30% радиуса диска

- Выкрашивание краёв глубиной >3 мм

Особенности замера: Толщину измеряют в 8 точках по окружности специальным скобом, учитывая возможную деформацию. Разница между максимальным и минимальным значением не должна превышать 0,05 мм. При этом допустимый износ часто указывается не в абсолютных цифрах, а как процент от первоначальной массы (до 15-20%).

| Параметр | Чугунный диск | Композитный диск |

|---|---|---|

| Основной критерий износа | Толщина | Целостность структуры |

| Типичный ресурс | 60-80 тыс. км | 150-300 тыс. км |

| Риски при превышении нормы | Снижение эффективности торможения | Внезапное разрушение |

Важно: Производители композитов (Brembo, Surface Transforms) требуют обязательного инструментального контроля каждые 15 000 км. Тепловые пятна и поверхностная паутинка трещин считаются нормой, если не затрагивают карбоновую основу. Окончательное решение о замене принимается после акустической дефектоскопии на СТО.

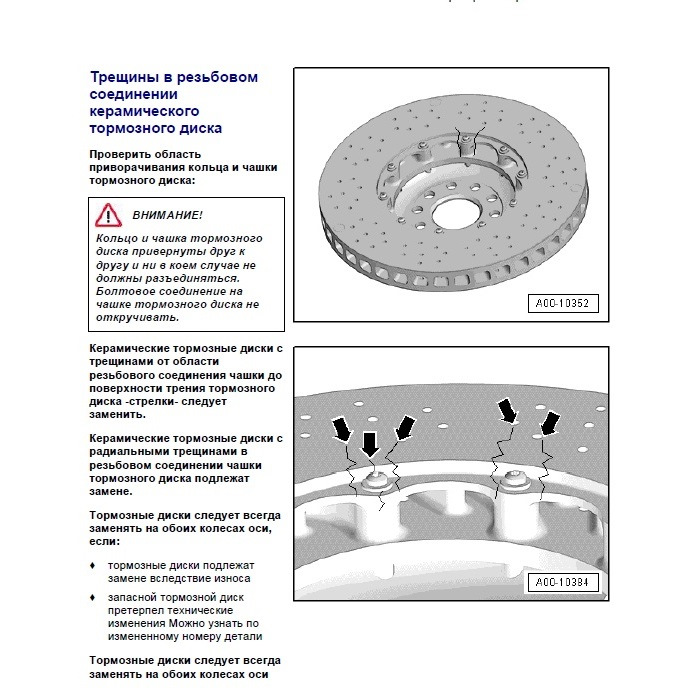

Керамические диски: нюансы диагностики состояния

Диагностика керамических тормозных дисков требует особого подхода из-за специфики композитного материала. Визуальные признаки износа часто менее очевидны, чем у стальных аналогов, а стандартные методы проверки могут давать некорректные результаты. Керамика устойчива к коррозии, но чувствительна к локальным перегревам и механическим повреждениям.

Традиционные индикаторы, такие как глубокие канавки или выраженные буртики по краю, проявляются позже. Ключевой акцент смещается на инструментальные замеры толщины и выявление микротрещин. Допустимый износ определяется строго по данным производителя, так как минимальная толщина варьируется в зависимости от состава керамики и конструкции диска.

Критические аспекты диагностики

- Обязательное измерение толщины микрометром: замеры выполняются минимум в 8 точках по окружности. Отклонение более 0,02 мм между секторами указывает на неравномерный износ.

- Контроль микротрещин: Используйте яркое освещение и лупу. Сетка мелких трещин ("паутинка") допустима, но трещины глубиной >0.1 мм или длиной >30% радиуса диска требуют замены.

- Проверка слоистой структуры: Расслоение керамики на торцевой части диска (видимые "ступеньки") – недопустимый дефект.

| Параметр | Норма для керамики | Метод проверки |

|---|---|---|

| Минимальная толщина | Указывается производителем (обычно 25-28 мм) | Микрометр с шаровой наковальней |

| Биение поверхности | ≤ 0,05 мм | Индикатор часового типа на ступице |

| Цвет поверхности | Равномерный серый/черный | Визуальный осмотр. Синие пятна – признаки перегрева |

- Осмотрите рабочую поверхность на предмет глубоких сколов керамики (даже единичных) – они ускоряют износ колодок и снижают эффективность торможения.

- Проверьте крепежные отверстия: Трещины в зоне крепления к ступице – критический дефект.

- Оцените состояние защитного покрытия на нерабочих поверхностях: его отслоение ведет к коррозии основания.

Износ керамических дисков часто сопровождается характерным высокочастотным свистом при торможении, что связано с вибрациями гладкой поверхности. Регулярная диагностика каждые 5 000 км обязательна, несмотря на заявленный высокий ресурс – усталостные разрушения материала могут развиваться стремительно.

Отклонения в толщине при установке дублируемых пар

При монтаже парных тормозных дисков на одной оси критически важно соблюдать идентичность их толщины. Разница в толщине новых дисков не должна превышать 0,005–0,01 мм. Превышение этого лимита провоцирует дисбаланс в работе тормозной системы.

Даже минимальное отклонение усиливает биение руля и педали тормоза при резкой остановке. Это также приводит к неравномерному распределению нагрузки на суппорты и колодки, ускоряя их износ и увеличивая риск перегрева.

Ключевые требования и последствия нарушений

- Проверка перед установкой: Обязательно измерьте толщину обоих дисков микрометром в нескольких точках (минимум 4 по окружности).

- Допустимый разброс: Максимальное расхождение в паре – 0,01 мм. Для премиальных или спортивных авто требования ужесточаются до 0,005 мм.

- Риски при несоблюдении:

- Вибрации, передающиеся на кузов и рулевое управление.

- Снижение эффективности торможения на 10–15% из-за неполного контакта колодок.

- Деформация дисков от перекоса и локального перегрева.

Важно: При замене дисков всегда устанавливайте новые колодки. Использование старых колодок, приработанных под изношенные диски, усугубит дисбаланс даже при идеально подогнанной паре.

| Допустимая разница толщины (мм) | Тип автомобиля | Возможные симптомы при нарушении |

| 0,005 | Спортивные, премиум-класс | Резкое биение педали, шум в салоне |

| 0,01 | Стандартные легковые | Легкая вибрация руля, свист тормозов |

Этапы замера параметров тормозных дисков на профессиональном СТО

После фиксации автомобиля на подъемнике и демонтажа колес выполняется тщательная очистка тормозного узла. Удаляются грязь, пыль и остатки колодок для исключения погрешностей измерений.

Специалист использует микрометр для замера минимальной толщины диска в 8-12 точках по окружности. Данные сверяются с маркировкой производителя на самом диске или технической базе автомобиля.

Последовательность диагностики

- Измерение толщины

- Микрометром фиксируют значения в зоне контакта с колодками

- Сравнивают минимальный показатель с допустимым износом

- Контроль биения

- Диск устанавливают на ступицу

- Индикаторным нутромером выявляют отклонения при вращении

| Параметр | Инструмент | Норматив |

|---|---|---|

| Толщина | Микрометр | Не ниже min на диске |

| Биение | Индикаторная стойка | < 0.05 мм |

Параллельно проводится визуальный осмотр на предмет глубоких рисок, трещин и термических посинений. Выступы по краю диска замеряются штангенциркулем.

Все данные вносятся в диагностическую карту с указанием позиций дисков. Решение о замене принимается при превышении критических значений любого параметра.

Роль канавок на спортивных дисках

Канавки (прорези) на спортивных тормозных дисках выполняют ключевую функцию отвода газов и частиц, образующихся при трении колодки о поверхность. Во время интенсивного торможения выделяются газы из материала фрикционного слоя, которые создают прослойку между диском и колодкой, снижая эффективность замедления. Прорези обеспечивают мгновенный вывод этих газов за пределы рабочей зоны, предотвращая эффект "газовой подушки".

Дополнительно канавки способствуют очистке контактных поверхностей от пыли, грязи и влаги, улучшая сцепление в сложных условиях. Они действуют как миниатюрные скребки, удаляя отработанный материал с колодок и диска, что снижает риск локального перегрева и продлевает равномерность износа. Важно отметить, что глубина прорезей напрямую влияет на их функциональность – при износе ниже минимального уровня (обычно 1-1.5 мм) эффективность отвода резко падает.

Особенности работы и конструкции

- Снижение вибраций: Сложные схемы канавок (например, волнообразные или радиально-изогнутые) гасят резонансные колебания, уменьшая скрип и биение руля.

- Терморегуляция: Улучшают распределение тепловой нагрузки, предотвращая коробление диска при экстремальных температурах.

- Вариации рисунка:

- Прямые радиальные: Максимальный отвод газов, но повышенный шум.

- Криволинейные: Снижение шума при сохранении эффективности очистки.

- Перекрестные: Оптимальный теплоотвод для трековых режимов.

| Тип канавки | Глубина износа для замены | Влияние на колодки |

|---|---|---|

| Прямые | ≥1.0 мм | Ускоренный износ, но стабильный контакт |

| Волнообразные | ≥1.2 мм | Щадящее воздействие, меньший шум |

| Перфорация + канавки | ≥1.5 мм | Агрессивная очистка, риск трещин |

Эксплуатация дисков с изношенными канавками (менее 1 мм) приравнивается к использованию гладких поверхностей: резко возрастает риск "ватного" торможения, перегрева и деформации. В спортивных условиях это критично – минимальная глубина прорезей должна контролироваться после каждой интенсивной сессии.

Продление ресурса механическим протачиванием

Протачивание (расточка) тормозных дисков на специальном токарном станке – механический метод восстановления рабочей поверхности. Процедура позволяет устранить мелкие дефекты: незначительные неровности (бисер), риски, задиры и термообразования (синеву), возникающие в процессе эксплуатации. Снимается тонкий слой металла, что возвращает диску гладкость и параллельность рабочих плоскостей.

Возможность проточки определяется толщиной диска. После обработки остаточная толщина диска должна строго превышать минимально допустимый показатель (Min TH), указанный производителем на самом диске или в технической документации автомобиля. Обычно снимают не более 0.5-1.0 мм с каждой стороны. Превышение этого лимита делает диск непригодным для дальнейшего использования из-за риска перегрева, деформации и критического снижения прочности.

Особенности и ограничения метода

Требования к состоянию диска:

- Отсутствие глубоких сколов, трещин и сквозной коррозии.

- Минимальная остаточная толщина после проточки > Min TH.

- Допустимая неравномерность износа по толщине (обычно до 0.005-0.01 мм).

Этапы проведения работ:

- Снятие колеса и демонтаж тормозного суппорта.

- Тщательная очистка диска от грязи и ржавчины.

- Фиксация диска на станке с точным центрированием.

- Послойное снятие металла резцом до устранения дефектов.

- Контроль толщины и параллельности поверхностей.

- Очистка от стружки, сборка узла.

Преимущества и недостатки:

| Преимущества | Недостатки |

| Экономия средств (дешевле замены) | Сокращение общего ресурса диска |

| Устранение вибрации и шума при торможении | Невозможность применения для сильно изношенных или дефектных дисков |

| Восстановление эффективного контакта с колодками | Требует высокой квалификации оператора и точного оборудования |

Важно: Протачивание актуально только для дисков в удовлетворительном техническом состоянии с достаточным запасом по толщине. После обработки обязательна замена тормозных колодок на новые для правильной приработки и предотвращения ускоренного износа восстановленной поверхности.

Глубина обработки при проточке: технологические лимиты

Проточка тормозных дисков направлена на устранение биения, борозд и неровностей, но имеет строгие ограничения по снимаемому слою металла. Превышение допустимой глубины обработки критически снижает запас прочности конструкции и эксплуатационные характеристики диска.

Каждый производитель устанавливает минимально допустимую толщину диска после проточки (MIN TH), которая указывается на ступице, упаковке или в технической документации. Эта величина является абсолютным лимитом – дальнейшая обработка запрещена независимо от состояния поверхности.

Последствия нарушения технологических норм

- Снижение теплоемкости и перегрев: Утонение диска уменьшает массу, отвечающую за поглощение тепловой энергии. Это провоцирует вибрации, коробление и "затухание" тормозов.

- Риск разрушения: Превышение MIN TH на 1-2 мм создает уязвимые зоны для трещин, особенно при экстренном торможении или резком охлаждении (например, после проезда лужи).

- Деформация: Истонченный диск теряет жесткость, что усиливает биение и ускоряет износ колодок.

- Нарушение работы ABS/ESP: Вибрации и неравномерный износ искажают данные датчиков антиблокировочных систем.

Перед проточкой обязательны замеры толщины диска микрометром в 8-10 точках по окружности. Если значения приближаются к MIN TH, обработка недопустима – диск подлежит замене. Проточка возможна только при условии, что остаточная толщина после снятия слоя (обычно 0.1-0.3 мм с каждой стороны) гарантированно превысит заводской минимум.

Форма износа "конус" и её опасность

Конусообразный износ тормозных дисков характеризуется неравномерным уменьшением толщины рабочей поверхности от центра к краю или наоборот. Вместо параллельных плоскостей диск приобретает форму усечённого конуса, что легко выявляется микрометром при замерах толщины в нескольких точках по радиусу.

Эта деформация возникает из-за перегрева, некачественного материала диска, заклинивших суппортов или направляющих, а также чрезмерных нагрузок при агрессивном вождении. Особенно критично сочетание конусности с биением диска, что усиливает вибрации и ускоряет деградацию узла.

Основные риски конусного износа

- Вибрации руля и педали тормоза: Неравномерный контакт колодок с наклонной поверхностью вызывает пульсации, передающиеся на рулевую рейку и педаль ("бьёт" в руль/тормоз).

- Снижение эффективности торможения: Уменьшение площади пятна контакта из-за геометрического несоответствия поверхностей приводит к потере тормозного усилия.

- Ускоренный износ колодок: Локальные перегрузки на участках максимального контакта провоцируют неравномерный и быстрый износ фрикционного материала.

- Перегрев и коробление: Концентрация тепла в зонах повышенного трения увеличивает риск термических трещин и коробления диска.

Важно: Допустимая разница толщины диска между краем и центром не должна превышать 0,01-0,03 мм (согласно рекомендациям производителей). Превышение этих значений требует обязательной замены дисков во избежание потери управляемости.

Анализ состояния внутренней поверхности без демонтажа

Доступ к внутренней рабочей поверхности диска ограничен колесным диском и суппортом, что затрудняет визуальный осмотр. Основной метод диагностики без снятия колеса – использование эндоскопа или специальной мини-камеры через отверстия в колесном диске или технологические прорези в самом тормозном диске. Это позволяет оценить глубину канавок, наличие сколов и равномерность износа на участке, скрытом от внешнего обзора.

Критически важно проверить зону у ступицы, где скапливается грязь и коррозия, ускоряющая износ. Разница в толщине внешней и внутренней поверхностей более 0,5 мм считается недопустимой и требует замены диска. Игнорирование этого параметра приводит к перекосу суппорта, вибрациям при торможении и ускоренному износу колодок.

Ключевые признаки износа внутренней поверхности

- Концентрические борозды: Глубина свыше 0.15 мм на любой стороне диска указывает на критический износ или загрязнение фрикционного материала.

- Локальные выработки («ступеньки») у края диска – результат коррозии металла под слоем налипшей колодки.

- Неравномерный цвет (синие или фиолетовые пятна) сигнализирует о перегреве и структурных изменениях металла.

| Параметр | Норма | Требует замены |

|---|---|---|

| Разница толщины внешней/внутренней сторон | ≤ 0.3 мм | > 0.5 мм |

| Максимальная глубина канавок | ≤ 0.1 мм | > 0.15 мм |

| Минимальная толщина диска | ≥ Значение MIN TH на диске | < Значения MIN TH |

Важно: Замеры толщины выполняются микрометром в нескольких точках по окружности внутренней поверхности. Если визуальный осмотр выявляет трещины длиной более 10 мм или сколы кромки – диск непригоден для эксплуатации независимо от остаточной толщины.

Влияние агрессивных моющих средств на коррозию

Агрессивные химические компоненты в составе моющих средств (кислоты, щелочи, растворители) разрушают естественную оксидную пленку на поверхности тормозных дисков. Этот защитный слой формируется при эксплуатации и замедляет окисление металла. Его удаление оголяет чистый материал, делая диск уязвимым к воздействию влаги и кислорода.

Регулярное применение таких средств вызывает ускоренную коррозию, особенно на кромках и вентиляционных каналах дисков. Ржавчина увеличивает шероховатость рабочей поверхности, что приводит к неравномерному износу, снижению эффективности торможения и появлению вибраций. Коррозийные очаги также уменьшают механическую прочность конструкции.

Рекомендации по минимизации вреда

- Используйте специализированные автошампуни с нейтральным pH (5.5-7.5)

- Избегайте составов с пометками "для интенсивной очистки", содержащих ортофосфорную кислоту или каустическую соду

- Тщательно смывайте моющую пену с тормозных узлов в течение 3-5 минут

- После мойки проезжайте 500-700 метров для просушки дисков легким подтормаживанием

| Тип средства | Последствия для дисков | Допустимость применения |

|---|---|---|

| Кислотные очистители колес | Точечная коррозия, разрушение защитного слоя | Категорически не рекомендуется |

| Щелочные универсальные составы | Поверхностная ржавчина, ускоренный износ | Допустимо не чаще 1 раза в сезон |

| Нейтральные автошампуни | Минимальное воздействие | Без ограничений |

Контрольная проверка после 30 000 км пробега

На этом этапе пробега обязателен визуальный осмотр и замер толщины тормозных дисков. Даже при отсутствии явных проблем (вибраций, скрежета) их состояние требует объективной оценки специалистами.

Сравните текущую толщину с оригинальными параметрами и минимально допустимым значением, указанным производителем на торце диска или в технической документации авто. Обычно износ к 30 000 км не превышает 1-2 мм, но критично отклонение от нормы, а не только пробег.

Ключевые действия при проверке

- Замер толщины микрометром в 8 точках по окружности диска для выявления неравномерного износа или эллипсности.

- Осмотр на дефекты: глубокие борозды (>1.5 мм), сколы кромок, синеватые пятна (перегрев), трещины любой глубины.

- Контроль биения диска индикатором часового типа (допуск: ≤0.05 мм для легковых авто).

- Проверка состояния колодок: остаток фрикционного слоя (минимум 2-3 мм), равномерность износа.

| Параметр | Норма для 30 000 км | Тревожные признаки |

| Толщина диска | Не ниже min (выбито на диске) | Снижение на 20% от новой толщины |

| Рабочая поверхность | Равномерный матовый слой | Глубокие риски, волнообразность |

| Торцевое биение | ≤ 0.05 мм | Вибрации при торможении |

При обнаружении локальных дефектов (например, небольшой буртик по кромке) диск иногда протачивают на спецстанке, если остаточная толщина позволяет. Однако трещины или износ ниже минимального – однозначное основание для замены. Игнорирование этих правил ведет к снижению эффективности торможения и риску разрушения диска.

Разница в стандартах для легковых и грузовых машин

Для грузового транспорта допустимые нормы износа тормозных дисков существенно строже, чем для легковых автомобилей. Это обусловлено многократно возрастающими нагрузками на тормозную систему: большая масса ТС, частые циклы торможения при перевозках, длительные спуски с горных трасс. Производители грузовиков закладывают меньший допустимый процент истончения дисков, а проверки требуют проводить чаще.

Критическое значение толщины для грузовых машин часто наступает при износе 15-20% от первоначального размера, тогда как у легковых автомобилей порог обычно составляет 20-30%. Различаются и методы контроля: на коммерческом транспорте обязательны замеры микрометром в 8-12 точках по рабочей поверхности из-за риска неравномерного износа, тогда как для легковых авто достаточно 4-6 замеров.

Ключевые отличия в нормативах

| Критерий | Легковые автомобили | Грузовые автомобили |

|---|---|---|

| Допустимое истончение | 20-30% от начальной толщины | 15-20% от начальной толщины |

| Минимальная толщина | Указана на ступице или в документации | Жёстко регламентирована производителем |

| Точки замера | 4-6 позиций по окружности | 8-12 позиций по окружности |

| Периодичность контроля | При замене колодок или по симптомам | Через фиксированные интервалы пробега |

Особенности грузовых стандартов:

- Обязательная проверка биения диска при каждом ТО

- Требования к термостойкости материала при интенсивных нагрузках

- Допустимая глубина канавок ≤1.5 мм против 0.5 мм у легковых авто

Важно: для спецтехники и автопоездов применяются индивидуальные нормативы, учитывающие максимальную разрешённую массу прицепа и тип перевозимых грузов. Всегда сверяйтесь с технической документацией производителя.

Диагностика состояния через поведение педали тормоза

Изменение реакции педали тормоза – прямой индикатор проблем с дисками. Обращайте внимание на нехарактерные вибрации, снижение сопротивления или увеличение хода при нажатии. Эти симптомы часто предшествуют визуальным признакам износа.

Критичные отклонения в работе педали требуют немедленной проверки тормозной системы. Игнорирование таких сигналов приводит к снижению эффективности торможения и повышает риск полного отказа узла.

Характерные признаки износа по ощущениям педали

Вибрация и биение:

- Ритмичное дрожание педали при торможении (особенно на высокой скорости) сигнализирует о деформации дисков

- Усиление вибрации при легком нажатии характерно для неравномерного износа рабочей поверхности

Изменение жесткости и хода:

- Мягкая или "ватная" педаль с увеличенным свободным ходом – признак критичного истончения дисков

- Необходимость многократного "прокачивания" для восстановления давления указывает на превышение минимальной толщины

| Симптом | Возможная причина | Допустимость |

|---|---|---|

| Легкая пульсация при плавном торможении | Начальная стадия деформации диска | Требует контроля в течение 2-3 недель |

| Резкие толчки с вибрацией руля | Критичная деформация или расслоение диска | Недопустимо. Требует замены |

| Провал педали до пола | Истончение дисков ниже минимального предела | Экстренная замена. Эксплуатация запрещена |

Важно: Любые отклонения в работе педали требуют замеров толщины дисков. Показания микрометра сравнивайте с данными:

- Минимальной толщины на торце диска (штамповка)

- Технических норм производителя (обычно 2-3 мм меньше номинала)

Последствия перегрева тормозных дисков на горных серпантинах

Длительное торможение на крутых спусках вызывает критический нагрев дисков свыше 650°C. При этом материал теряет структурную стабильность, резко снижается коэффициент трения. Возникает эффект "залипания" колодок, сопровождающийся дымом и запахом гари.

Перегрев провоцирует термические деформации: поверхность диска покрывается волнообразными неровностями (эффект "биения"). Одновременно происходит выгорание фрикционного слоя колодок с образованием гладкой "стекловидной" пленки, блокирующей сцепление. Тормозная жидкость вскипает с появлением пузырьков пара, что резко снижает эффективность гидропривода.

Критичные повреждения и риски

- Растрескивание дисков: Локальные перепады температуры создают микротрещины на рабочей поверхности, прогрессирующие до сколов кромок.

- Ускоренный износ: Потеря 30-50% толщины диска за одну поездку из-за абразивного разрушения перегретого металла.

- Отказ тормозов: Полная потеря эффективности ("провал" педали) при кипении жидкости или разрушении фрикционной пары.

| Температура перегрева | Последствие | Визуальный индикатор |

|---|---|---|

| 400–500°C | Покоробленность диска, вибрация руля | Сине-фиолетовые пятна на поверхности |

| 600–700°C | Расплавление колодок, задиры на диске | Дым, резкий химический запах |

| Свыше 700°C | Сквозные трещины, разрушение диска | Видимая деформация, окалина |

Важно: Торможение двигателем на серпантине снижает тепловую нагрузку на 60-70%. При появлении первых признаков перегрева (снижение усилия на педали, вибрация) требуется немедленная остановка для охлаждения системы без использования ручного тормоза.

Зависимость износа тормозных дисков от стиля вождения

Интенсивность эксплуатации тормозной системы напрямую коррелирует с манерой управления автомобилем. Агрессивное вождение с резкими ускорениями и частыми экстренными остановками провоцирует перегрев дисков, ускоряя их деформацию и уменьшение толщины фрикционного слоя.

Спокойная езда с плавным торможением двигателем и заблаговременным снижением скорости минимизирует тепловые нагрузки. Это сохраняет структуру металла, снижает риск появления трещин и значительно увеличивает ресурс дисков даже при большом пробеге.

Ключевые факторы влияния

- Экстренное торможение: Высокие локальные температуры (>600°C) вызывают коробление поверхности и ускоренный износ колодок

- Городской режим: Частые остановки на светофорах без охлаждения дисков между торможениями

- Движение под уклон: Постоянное притормаживание без использования пониженных передач

| Стиль вождения | Средний ресурс дисков (км) | Типичные повреждения |

|---|---|---|

| Агрессивный | 20 000 - 40 000 | Биение, синие пятна перегрева, глубокие борозды |

| Умеренный | 60 000 - 80 000 | Равномерный износ, допустимые тепловые отметины |

| Экономичный | 100 000+ | Минимальная деградация поверхности |

Для продления срока службы рекомендуется использовать прерывистое торможение на затяжных спусках, избегать длительного удержания педали после остановки и регулярно удалять абразивную пыль с суппортов.

Износ задних дисков: почему он происходит медленнее

Основная причина замедленного износа задних тормозных дисков – неравномерное распределение нагрузки при торможении. Физика процесса обусловлена смещением центра масс автомобиля вперед во время замедления, что увеличивает давление на переднюю ось. В результате передние тормоза воспринимают до 70-80% кинетической энергии, тогда как задним достается лишь оставшаяся часть.

Конструктивные особенности также играют ключевую роль: задние диски обычно имеют меньший диаметр и толщину по сравнению с передними. Производители изначально рассчитывают их на сниженные нагрузки, что закономерно увеличивает срок службы. Кроме того, в большинстве моделей задние тормозные механизмы совмещают функции основного торможения и стояночного тормоза, что снижает интенсивность эксплуатации дисков в движении.

Факторы, влияющие на скорость износа

- Разница в массе: Передняя ось несет вес двигателя и трансмиссии, требуя более мощного торможения

- Системы динамической стабилизации: Электроника (ABS, EBD) дозирует усилие на задние колодки для предотвращения заноса

- Особенности эксплуатации: При городском ритме с частыми остановками нагрузка на передние тормоза возрастает экспоненциально

| Параметр | Передние диски | Задние диски |

| Типовая толщина нового диска | 24-32 мм | 10-22 мм |

| Минимально допустимый износ | 2-3 мм от исходной толщины | 1-2 мм от исходной толщины |

| Средний ресурс при городской эксплуатации | 50-70 тыс. км | 80-120 тыс. км |

Важно: Несмотря на замедленный износ, состояние задних дисков требует регулярного контроля. Коррозия от редкого использования в сочетании с агрессивными реагентами может привести к преждевременному повреждению поверхностей. Особое внимание уделяйте диагностике при появлении вибраций или снижении эффективности торможения.

Проверка толщины на дисках со сложным ребром охлаждения

Измерение толщины тормозных дисков с вентилируемой конструкцией (сложное ребро охлаждения между рабочими поверхностями) требует особого подхода из-за наличия воздушного канала. Стандартный замер по краю диска не отражает реальный износ фрикционных поверхностей.

Толщину необходимо замерять строго на рабочей части диска (фрикционном кольце), в нескольких точках по окружности, отступив минимум 10-15 мм от внешнего края. Использование штангенциркуля с узкими губками или специального тормозного микрометра обязательно, так как стандартный инструмент будет захватывать выступающее ребро охлаждения, искажая результат.

Особенности замера и допустимые нормы

Ключевые точки для контроля:

- Минимальная толщина (MIN TH): Основной параметр износа. Указывается производителем на самом диске (выбита на суппорте или ступице) или в технической документации к авто.

- Разность толщины (DTV): Максимально допустимая разница между самым толстым и самым тонким участком на одном обороте диска (обычно не более 0.005-0.015 мм). Превышение вызывает биение.

- Предел механической прочности: Даже если износ не достиг MIN TH, критическое истончение диска (часто ниже ~3 мм для легковых авто) делает его неремонтопригодным и опасным.

Правила замера:

- Очистите поверхность диска от грязи и тормозной пыли.

- Проверьте наличие и глубину термотрещин и глубоких борозд (риск разрушения).

- Выберите 6-8 точек замера по окружности каждой рабочей поверхности диска, равномерно распределенных.

- Убедитесь, что губки инструмента касаются только фрикционной поверхности, не задевая ребра охлаждения или ступицу.

- Зафиксируйте минимальное значение толщины и разброс показаний.

| Параметр | Где найти | Последствия превышения |

|---|---|---|

| Минимальная толщина (MIN TH) | Маркировка на диске, мануал авто | Перегрев, деформация, отказ тормозов |

| Разность толщины (DTV) | Спецификации производителя (обычно 0.005-0.015 мм) | Вибрация руля/педали, ускоренный износ колодок |

Игнорирование этих правил приводит к ложной оценке состояния диска. Замена обязательна при достижении MIN TH, превышении DTV, критическом истончении или наличии глубоких дефектов, независимо от толщины.

Миграция материала с колодок и неравномерный износ

Миграция материала – процесс переноса фрикционного состава колодок на рабочую поверхность диска при экстремальных температурных нагрузках. Это происходит, когда тормозная система перегревается: частицы колодок буквально "привариваются" к металлу диска, образуя локальные наплывы.

Данное явление напрямую провоцирует неравномерный износ, проявляющийся в виде волнообразной поверхности диска (толщина варьируется по окружности). При вращении такие неровности вызывают биение руля или педали тормоза, вибрации и снижение эффективности торможения из-за уменьшения площади контакта колодки с диском.

Ключевые особенности и последствия

Признаки миграции и неравномерного износа:

- Визуально: Чередующиеся темные (наплывы) и светлые полосы на поверхности диска, волнистый край.

- Тактильно: Чувствительная вибрация руля/кузова при торможении, особенно на высоких скоростях.

- На слух: Скрип, вой или периодический шуршащий звук при контакте колодок с диском.

Факторы риска:

- Агрессивная езда с частыми и резкими торможениями.

- Длительное удержание тормоза после интенсивного замедления (например, в пробке после скоростного участка).

- Использование низкокачественных или неподходящих по спецификации колодок.

- Закисание суппортов, приводящее к неполному разведению колодок и постоянному трению.

Допустимые нормы и решение: Неравномерный износ свыше 0.015-0.03 мм по толщине диска считается критическим и требует вмешательства. Проверка выполняется микрометром в нескольких точках по окружности.

| Состояние диска | Действие |

|---|---|

| Легкая миграция (тонкий слой) | Агрессивная обкатка колодок или шлифовка диска (проточка) |

| Выраженные наплывы, биение > 0.05 мм | Обязательная проточка или замена диска |

| Глубокие волны, трещины, синяя побежалость | Немедленная замена дисков и колодок |

Важно: Установка новых колодок на диск с миграцией материала приведет к их ускоренному износу и повторению проблемы. Проточка или замена диска обязательна при сильном нарушении геометрии.

Дефекты ступичного подшипника как причины повреждений

Неисправности ступичного подшипника напрямую влияют на состояние тормозных дисков. Люфт, заклинивание или неравномерный износ подшипника нарушают геометрию вращения диска, вызывая эксцентричное биение. Это приводит к локальным перегревам, волнообразному износу рабочей поверхности и ускоренной деформации.

Ключевые дефекты подшипников, провоцирующие повреждения дисков:

- Радиальный люфт - вызывает вибрацию диска, формируя концентрические борозды и увеличивая торцевое биение.

- Заклинивание роликов/сепаратора - создает неравномерное сопротивление вращению, что приводит к локальному перегреху и короблению диска (появлению синих пятен термического поражения).

- Коррозия дорожек качения - провоцирует прерывистое скольжение, усиливая точечный износ и образование задиров на поверхности.

Диагностика требует контроля при демонтаже колеса: проверяйте осевое/радиальное биение ступицы, плавность вращения и отсутствие посторонних шумов. Игнорирование этих симптомов ведет к критическому износу дисков даже при нормальной толщине фрикционного слоя.

Регламент работ при одновременной замене дисков и колодок

Замена тормозных дисков и колодок одновременно требует строгого соблюдения последовательности операций для обеспечения безопасности и корректной работы системы. Несоблюдение регламента может привести к снижению эффективности торможения, вибрациям или повреждению новых компонентов.

Перед началом работ убедитесь в наличии всех необходимых инструментов: домкрата, баллонного ключа, монтировки, динамометрического ключа, струбцин для сжатия суппорта, очистителя тормозов и медной смазки. Обязательно зафиксируйте автомобиль противооткатными упорами и снимите минусовую клемму АКБ.

Пошаговая процедура замены

- Демонтаж колеса: Ослабьте болты на весу, поднимите авто домкратом, снимите колесо полностью.

- Снятие суппорта:

- Открутите направляющие болты (2 шт.) шестигранником

- Аккуратно подвесьте суппорт на проволоке, не допуская провисания тормозного шланга

- Замена диска:

- Снимите старый диск после удаления крепежных винтов (при наличии)

- Очистите посадочную поверхность ступицы металлической щеткой

- Установите новый диск, затянув монтажные винты моментом 5-7 Н·м

- Подготовка колодок:

- Обработайте тыльные стороны колодок и противоскрипные пластины медной смазкой

- Вставьте колодки в скобу суппорта согласно маркировке (внутренняя/внешняя)

- Сборка узла:

- Сожмите поршень суппорта специнструментом

- Нанесите смазку на направляющие пальцы

- Установите суппорт, затяните болты с усилием 25-35 Н·м (см. мануал авто)

Критические моменты при сборке

| Операция | Требования | Ошибки |

|---|---|---|

| Затяжка болтов | Только динамометрическим ключом | Превышение момента вызывает деформацию скобы |

| Смазка направляющих | Спецсоставом для суппортов | Использование графитной смазки приводит к заклиниванию |

| Притирка | 500 км без резкого торможения | Экстренное торможение в первые 200 км вызывает локальный перегрев |

Обкатка обязательна: После установки выполните 10-15 плавных торможений со скорости 60 км/ч до 20 км/ч с интервалами для охлаждения. Проверьте уровень тормозной жидкости в бачке – он должен находиться между отметками MIN/MAX. Первые 100 км избегайте агрессивного вождения.

Контрольный осмотр через 500 км: Проверьте равномерность износа колодок, отсутствие подтеков тормозной жидкости и равный ход педали. При появлении биения руля или скрежета – немедленно проведите диагностику.

Сезонное влияние на скорость износа: зима против лета

Эксплуатация автомобиля в зимний период существенно ускоряет износ тормозных дисков. Основной фактор – агрессивное воздействие реагентов (соль, химические смеси), оседающих на дорожном покрытии. Эти вещества создают абразивный слой между колодкой и диском, усиливая трение и вызывая микроцарапины. Дополнительно низкие температуры делают металл более хрупким, повышая риск появления трещин при резком охлаждении после интенсивного торможения.