Как сделать автомобиль тише - выбор материалов для шумоизоляции

Статья обновлена: 28.02.2026

Посторонние шумы в салоне автомобиля – вибрации двигателя, гул покрышек, свист ветра – неизбежно снижают комфорт водителя и пассажиров. Они вызывают усталость в долгих поездках и мешают наслаждаться дорогой.

Качественная шумоизоляция решает эти проблемы, превращая салон в оазис тишины. Современные материалы эффективно гасят вибрации кузова, поглощают звуковые волны и блокируют проникновение внешних шумов.

Правильный выбор и профессиональный монтаж изоляционных материалов – ключ к существенному повышению акустического комфорта. Это инвестиция в удовольствие от вождения и снижение утомляемости.

Битумные мастики: базовый барьер против вибраций кузова

Битумные мастики наносятся на металлические поверхности кузова тонким слоем, заполняя микронеровности и создавая плотное сцепление. Их ключевая функция – гашение структурных вибраций, возникающих при работе двигателя, движении по неровностям дороги или контакте колес с покрытием. Застывая, состав образует эластичную мембрану, которая поглощает резонанс и снижает передачу колебаний на салон.

Материал эффективно работает в диапазоне низкочастотных шумов (до 500 Гц), наиболее заметных для человеческого уха в автомобиле. Его наносят на колесные арки, внутренние поверхности дверей, пол и крышу – зоны максимальной вибрационной нагрузки. Толщина слоя варьируется от 2 до 5 мм в зависимости от концентрации битумных смол и добавок (каучук, полимеры), влияющих на гибкость и термостойкость покрытия.

Ключевые особенности применения

Технология нанесения: Поверхность предварительно обезжиривается и прогревается строительным феном. Мастика распределяется валиком или шпателем, при этом обязательна обработка труднодоступных мест (стыки, ребра жесткости).

Преимущества:

- Значительное снижение «дробового» шума от гравия и щебня

- Упрочнение металла за счет демпфирующего эффекта

- Защита от коррозии (гидроизоляционные свойства)

- Относительно низкая стоимость и простота монтажа

Недостатки:

- Добавляет массу (3-7 кг на стандартный седан)

- Требует тщательной подготовки поверхности

- Теряет эластичность при экстремальных морозах (-25°C и ниже)

| Тип мастики | Основа | Рекомендуемые зоны |

|---|---|---|

| Битумно-каучуковая | Натуральный каучук | Колесные арки, пороги |

| Битумно-полимерная | Синтетические смолы | Двери, крыша |

| Битумно-масляная | Минеральные масла | Пол, скрытые полости |

Для максимального эффекта битумные составы комбинируют с другими материалами: поверх мастики укладывают шумопоглощающие плиты из войлока или вспененного полиуретана. Это позволяет блокировать как вибрации, так и воздушные шумы (ветер, гул двигателя).

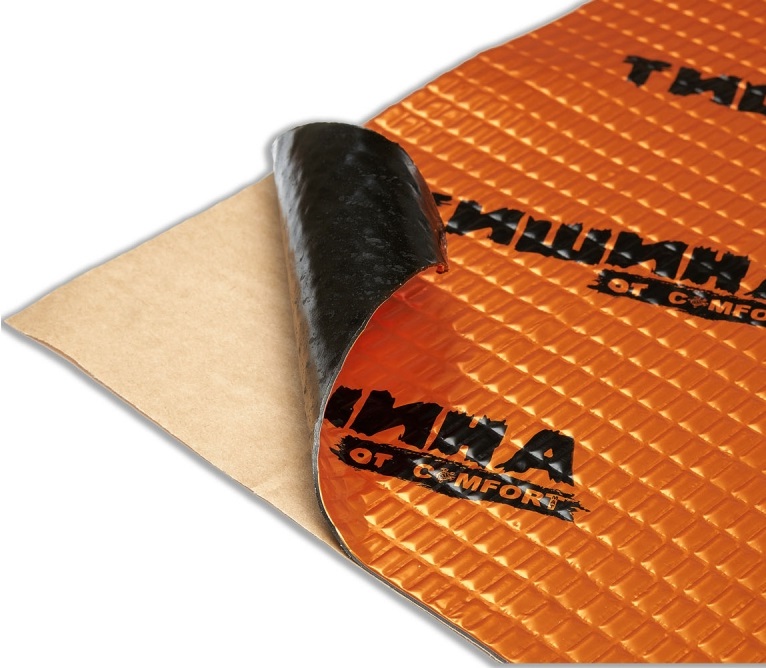

Вибропоглощающие материалы: принцип работы и ключевые характеристики

Вибрации кузова автомобиля возникают от двигателя, трансмиссии, колес и дорожного покрытия, распространяясь по металлу в виде звуковых волн низкой частоты. Эти структурные шумы передаются в салон, создавая гул и дискомфорт. Вибропоглощающие материалы (ВПМ) преобразуют механическую энергию колебаний в незначительное количество тепла, прерывая путь распространения вибрации.

Эффективность материала определяется его способностью гасить резонансные частоты панелей кузова. Чем тоньше и крупнее металлическая поверхность (двери, крыша, пол), тем сильнее она вибрирует на определенных частотах. ВПМ "утяжеляют" панель, сдвигая ее резонансную частоту в область, менее восприимчивую для человеческого слуха или легко поглощаемую другими материалами.

Ключевые характеристики вибропоглощающих материалов

При выборе вибропоглощающего материала критически важны следующие параметры:

- Коэффициент потерь (Loss Factor): Основной показатель эффективности. Характеризует долю механической энергии, преобразуемой в тепло. Значения варьируются от 0.1 (низкая эффективность) до 0.8+ (высокая эффективность).

- Поверхностная плотность (Масса на кв.м): Чем выше масса материала, тем лучше он "утяжеляет" панель и гасит низкочастотные вибрации. Типичные значения: от 0.3 кг/м² (легкие составы) до 4 кг/м² (тяжелые битумные мастики с наполнителями).

- Диапазон рабочих температур: Материал должен сохранять эластичность и демпфирующие свойства в условиях эксплуатации автомобиля (обычно от -40°C до +100°C и выше).

- Адгезия: Качество сцепления с очищенной металлической поверхностью кузова. Без надежной адгезии эффективность резко падает.

- Толщина: Влияет на удобство монтажа в скрытых полостях и общую массу изоляции. Современные материалы обеспечивают высокий КПД при малой толщине (2-4 мм).

Современные ВПМ часто представляют собой композиты: эластичная вязкая основа (битум, синтетический каучук, полимеры) с минеральными наполнителями (крошка слюды, кварц, керамика) для увеличения массы и улучшения демпфирующих свойств. Некоторые составы имеют металлизированный слой для усиления эффекта.

Многослойные шумоизоляторы: комбинирование свойств для комплексной защиты

Принцип работы многослойных материалов основан на последовательном гашении разных типов шума на каждом уровне. Вибрации кузова эффективно поглощаются тяжелым и вязким слоем (часто резиново-битумные композиции), который преобразует механическую энергию в тепло. Средний слой, обычно из упругих полимеров или войлока, блокирует распространение структурного шума через металл, рассеивая остаточные колебания.

Верхний барьер, представленный легкими волокнистыми или вспененными материалами с открытыми порами (полиуретан, пенополиэтилен), поглощает воздушные шумы – звуковые волны от двигателя, дороги и ветра. Микропоры материала рассеивают акустическую энергию за счет трения воздуха внутри ячеек. Комбинация слоев с разной плотностью и эластичностью создает синергетический эффект, недостижимый при использовании однородных решений.

Ключевые преимущества многослойных систем

- Адаптивность к спектру шумов: низкочастотные вибрации (до 500 Гц) блокируются тяжелым слоем, а высокочастотные (свыше 1000 Гц) – волокнистым поглотителем.

- Снижение веса: замена толстого однородного покрытия тонкой комбинацией специализированных слоев дает сопоставимый результат при меньшей массе.

- Термоизоляция: воздушные прослойки и ячеистые структуры дополнительно уменьшают теплопередачу.

При монтаже критично соблюдать последовательность слоев: вязко-эластичный демпфер крепится непосредственно на металл, затем следует изолятор, а сверху – финишный поглотитель. Нарушение порядка снижает эффективность на 25-40%. Для зон с экстремальными нагрузками (колесные арки, моторный щит) рекомендуется дополнять конструкцию жидкими шумоизоляторами, заполняющими микрополости.

| Тип слоя | Материалы | Основная функция |

|---|---|---|

| Базовый (демпфирующий) | Битумно-полимерные мастики, резина с минеральными наполнителями | Подавление вибраций кузова |

| Изолирующий | Вспененный каучук, войлок, пенополиуретан | Блокировка структурного шума |

| Финишный (поглощающий) | Акустический поролон, полиэфирное волокно, холлофайбер | Рассеивание воздушных шумов |

Алюминиевый слой: отражаем тепловую энергию двигателя и выхлопа

Алюминиевый слой в шумоизоляционных материалах выполняет критически важную функцию теплозащиты. Он создает эффективный барьер для инфракрасного излучения, генерируемого двигателем, выхлопной системой и другими нагретыми узлами автомобиля. Благодаря высокой отражающей способности (до 95-97%), фольга отводит тепловую энергию обратно в подкапотное пространство, предотвращая ее проникновение в салон через металлические панели кузова.

Этот процесс существенно снижает тепловую нагрузку на интерьер, особенно в летний период или при длительных поездках. Меньший нагрев салона означает снижение энергозатрат на кондиционирование, что косвенно влияет и на акустику: вентиляторы системы охлаждения работают в щадящем режиме, уменьшая общий фоновый шум. Кроме того, защита от перегрева сохраняет свойства вибродемпфирующих слоев шумоизоляции.

Ключевые особенности применения

Для максимальной эффективности блестящая поверхность алюминиевого слоя всегда должна быть ориентирована в сторону источника тепла (двигатель, выхлопная труба, катализатор). Обязателен монтаж с воздушным зазором 5-15 мм между фольгой и защищаемой поверхностью – это создает дополнительную термоизолирующую прослойку. Наиболее критичные зоны для установки:

- Внутренняя поверхность капота

- Туннель центрального тоннеля в салоне

- Передняя часть пола под педальным узлом

- Боковины моторного щита со стороны салона

Современные композитные материалы сочетают алюминиевый слой с самоклеящейся основой и вибропоглощающими компонентами. Важно выбирать фольгу с антикоррозийным покрытием и толщиной не менее 50-100 микрон – тонкие аналоги быстро теряют целостность из-за вибраций и термоциклирования.

Толщина материалов: как выбрать оптимальный параметр для разных зон авто

Толщина шумоизоляции напрямую влияет на эффективность поглощения вибраций и воздушных шумов. Недостаточная толщина снизит результат, а избыточная приведет к перерасходу средств и увеличению веса машины без существенного улучшения акустики.

Оптимальный параметр подбирается исходя из типа шума, конструктивных особенностей зоны и свойств материала. Для виброизоляторов важна плотность и гибкость, для звукопоглотителей – пористость и толщина слоя.

Рекомендации по зонам

Двери:

- Виброизоляция: 2-3 мм (плотные материалы типа бутилкаучука)

- Звукопоглощение: 10-20 мм (легкие волокнистые наполнители)

Пол и багажник:

- Вибропластины: 3-4 мм для основного покрытия + 2 мм для труднодоступных мест

- Шумопоглощающий слой: 15-30 мм (комбинируйте войлок и пенополиуретан)

Крыша и потолок:

- Максимально легкие решения: виброизоляция 1.5-2 мм

- Звукопоглотители: 10-15 мм (облегченные материалы во избежание провисания)

Арки колес:

- Многослойная защита: 4-6 мм виброматериалов + 20-40 мм плотного звукопоглотителя

| Зона | Виброизоляция (толщина) | Звукопоглощение (толщина) |

| Двери | 2-3 мм | 10-20 мм |

| Пол/багажник | 3-4 мм | 15-30 мм |

| Потолок | 1.5-2 мм | 10-15 мм |

| Арки | 4-6 мм | 20-40 мм |

Ключевой принцип: Виброизоляционные слои всегда монтируются непосредственно на металл, а звукопоглощающие материалы – поверх них. Для сложных рельефов используйте несколько тонких слоев вместо одного толстого.

Подготовка поверхностей: обезжиривание и нагревание для надежной адгезии

Качество шумоизоляции напрямую зависит от тщательности подготовки основания. Любые загрязнения, пыль или остатки старых покрытий создают барьер между вибропластиком и металлом, резко снижая эффективность демпфирования. Остатки заводской консервационной смазки или технических жидкостей особенно критичны, так как со временем проступают через материал.

Нагревание поверхности перед монтажом – не просто рекомендация, а обязательный этап в холодное время года или при работе с толстыми многослойными материалами. Холодный металл (ниже +15°C) и клейкий слой вибродемпфера не обеспечивают мгновенного сцепления, что приводит к сползанию или образованию воздушных пузырей под нагрузкой.

Ключевые этапы подготовки

Для гарантированного результата соблюдайте последовательность:

- Механическая очистка: Удалите рыхлую ржавчину, отслаивающуюся краску и стойкие загрязнения металлической щеткой или скотч-брайтом.

- Обезжиривание: Обработайте всю площадь специализированным автомобильным обезжиривателем (уайт-спирит, антисиликон) с помощью безворсовых салфеток. Двигайтесь от центра к краям, меняя салфетки по мере загрязнения.

- Сушка: Дождитесь полного испарения состава (5-10 минут), избегая оседания пыли.

- Нагревание поверхности: Используйте строительный фен:

- Равномерно прогрейте металл до температуры 35-45°C (рука должна терпеть, но не обжигать).

- Особое внимание уделите ребрам жесткости и сложным рельефам.

- Прогрев материала: Разогрейте сам вибропластик (особенно битумные модификации) феном до легкой пластичности.

Важно: Не применяйте для обезжиривания ацетон или агрессивные растворители – они могут повредить ЛКП или заводское антикоррозионное покрытие. После прогрева незамедлительно прикатывайте материал резиновым валиком от центра к периферии для выдавливания воздуха.

Набор инструментов: термофен, каток, нож для работ своими руками

Качественная шумоизоляция автомобиля требует не только материалов, но и профессиональных инструментов для их правильного монтажа. Использование специализированного оборудования значительно повышает эффективность работ, обеспечивает равномерное нанесение и плотное прилегание слоёв.

Неправильный выбор инструментов или их отсутствие часто приводит к образованию пузырей, неровностей и снижению итоговой эффективности звукопоглощения. Даже дорогие материалы не раскроют свой потенциал без корректной установки с соблюдением технологических нюансов.

Обязательный инструментарий для монтажа

- Строительный термофен: размягчает битумные и бутилкаучуковые основы вибродемпфирующих материалов для идеального прилегания к сложным рельефам кузова. Позволяет обрабатывать стойки, арки и другие криволинейные поверхности.

- Резиновый каток (ролик): обеспечивает плотное прижатие материала без повреждений. Устраняет воздушные карманы, повышает адгезию к металлу. Для труднодоступных зон используют узкие ролики с изогнутой ручкой.

- Острый монтажный нож со сменными лезвиями: необходим для точной подрезки изоляции по контурам дверей, технологических отверстий и проводки. Требует аккуратности во избежание царапин на обшивках.

| Дополнительные приспособления | Назначение |

| Обезжириватель | Подготовка металлических поверхностей перед наклеиванием |

| Малярный скотч | Фиксация материалов на время монтажа, маркировка зон |

| Плоский шпатель | Аккуратное поддевание обшивок без повреждения клипс |

При работе с термофеном обязательно контролируйте температуру: перегрев разрушает клеевой слой и деформирует материалы. Движения катка выполняйте крестообразно – от центра к краям, увеличивая давление на сложных участках. Запас сменных лезвий для ножа ускорит процесс и улучшит качество реза.

Демонтаж сидений: безопасное отключение электронных компонентов

Современные автомобильные сиденья оснащены сложной электроникой: подогревом, вентиляцией, электроприводами регулировок, датчиками занятости (для подушек безопасности) и модулями памяти настроек. Неправильное отключение этих систем перед демонтажем может привести к повреждению проводки, срабатыванию ошибок в бортовом компьютере (ошибки BCM, SRS), неработоспособности функций или даже срабатыванию подушек безопасности.

Первым и критически важным шагом является отключение минусовой клеммы аккумуляторной батареи. Это полностью обесточивает электросистему автомобиля, исключая риск короткого замыкания, повреждения блоков управления или случайной активации пиропатронов подушек безопасности при работе с разъемами сидений. Выждите не менее 10-15 минут после отключения АКБ, чтобы дать время накопителям энергии в системе SRS (подушек безопасности) полностью разрядиться.

Процедура безопасного отключения

После обесточивания автомобиля приступайте к работе с сиденьями:

- Локализация разъемов: Аккуратно приподнимите обшивку сиденья у его основания (или проверьте под ковриками) для доступа к электроразъемам. Обычно их несколько, каждый отвечает за свою группу функций.

- Идентификация разъемов: Визуально определите назначение разъемов (часто промаркированы или имеют разную форму/размер):

- Большой разъем с множеством контактов - питание двигателей регулировок, памяти.

- Разъемы меньшего размера - подогрев/вентиляция.

- Желтый разъем (иногда с красными проводами) - датчики системы SRS (веса пассажира, занятости).

- Отсоединение:

- Питание и комфорт: Нажмите на фиксатор разъема (пластиковый язычок или защелка) и плавно разъедините его, не дергая за провода.

- SRS (желтый разъем): Особое внимание! Часто требуется предварительное поднятие (или сдвиг) предохранительной пластиковой задвижки на разъеме, а затем нажатие на основную защелку. Действуйте осторожно, без чрезмерных усилий.

- Изоляция разъемов SRS: Сразу после отсоединения желтых разъемов системы SRS оберните их кусочком изоленты или наденьте защитные колпачки (если были). Это предотвратит случайное замыкание контактов и потенциальную регистрацию ошибки.

- Фиксация проводов: Аккуратно отведите жгуты проводов в сторону от зоны демонтажа сиденья, чтобы они не мешали и не были повреждены или прижаты при подъеме сиденья.

Ключевые запреты:

- Никогда включайте зажигание или подавайте питание на автомобиль при отключенных разъемах сиденья (особенно SRS).

- Не допускайте падения или ударов демонтированного сиденья – это может повредить датчики веса.

- Избегайте контакта разъемов SRS с металлическими частями кузова.

Только после выполнения этих шагов и полного отсоединения всех электроразъемов можно приступать к откручиванию крепежных болтов сиденья. При последующей установке сиденья подключение электроразъемов производите в обратной последовательности, убедившись в надежной фиксации всех защелок, и только после этого подключайте аккумулятор.

Обработка дверей: технология укладки на металл и пластиковые элементы

Металлический каркас двери требует тщательной очистки от загрязнений и обезжиривания специальными составами. На сухую поверхность наносится вибродемпфирующий материал (типа Вибропласт Silver), который раскатывается валиком для максимального прилегания к рельефу. Особое внимание уделяется внутренним полостям и зонам крепления динамиков – здесь создается сплошной слой без пузырей.

Пластиковые обшивки обрабатываются легкими шумопоглощающими материалами (Битопласт Standard, Сплэн). Их раскраивают по форме панелей, снимая технологические заглушки для доступа к крепежу. На изогнутые участки наносят термоклей точечно, избегая перекрытия вентиляционных отверстий и механизмов стеклоподъемников. Для фиксации кабелей применяются пластиковые хомуты.

Порядок работ

- Демонтаж: Снять обшивки, гидроизоляционную мембрану, динамики и ручки

- Подготовка: Очистить металл щеткой, пластик – влажной салфеткой

- Металл:

- Закрыть 60-80% площади виброизоляцией

- Усилить зоны крепления зеркал и ручек

- Пластик:

- Наклеить шумопоглотитель на тыльную сторону панелей

- Проклеить стыки уплотнительной лентой

- Сборка: Установить новые уплотнители, вернуть демонтированные элементы

| Материал | Толщина | Ключевые зоны |

|---|---|---|

| Вибродемпфер | 2-4 мм | Внешняя обшивка, усилители |

| Шумопоглотитель | 8-15 мм | Внутренние полости, карманы |

Шумоизоляция арок колес: борьба с гулом покрышек и гравием

Основной источник низкочастотного гула и высокочастотного стрекотания гравия – вибрации покрышек, передающиеся через колесные арки. Металлические поверхности арок действуют как резонаторы, усиливая шум на 30-50%. Особенно критично это проявляется на грубых асфальтовых покрытиях, гравийных дорогах и при движении на высоких скоростях.

Эффективная изоляция требует подавления вибраций металла и поглощения звуковых волн внутри арок. Недостаточно просто наклеить материал на внешнюю часть – необходимо комплексное решение, охватывающее внутренние поверхности крыльев и пространство между кузовом и облицовкой. Работы проводятся со снятыми колесами и демонтированными подкрылками (локерами).

Ключевые материалы и технологии

Вибродемпфирующие составы (ВДМ):

- Битумно-резиновые плиты: Наклеиваются на очищенный металл, снижают резонанс за счет преобразования энергии вибрации в тепло. Толщина 2-4 мм.

- Жидкие мастики: Наносятся распылением, заполняют сложный рельеф арок, идеальны для скрытых полостей и труднодоступных зон.

Звукопоглощающие материалы:

- Многослойные барьеры: Комбинация войлока/пенополиуретана и алюминиевой фольги. Крепятся поверх ВДМ, отражают и рассеивают звук.

- Спанбонд/нетканые полотна: Монтируются между аркой и пластиковым подкрылком, гасят удары щебня.

- Напыляемая шумоизоляция: Жидкие составы на основе полиуретана, создают бесшовное покрытие с высоким коэффициентом поглощения.

| Материал | Целевой шум | Эффективность |

|---|---|---|

| Вибродемпферы | Низкочастотный гул (до 500 Гц) | Высокая (снижение на 60-70%) |

| Многослойные барьеры | Среднечастотный шум (500-2000 Гц) | Средняя (40-50%) |

| Пористые наполнители | Высокочастотный стук гравия | Очень высокая (до 90%) |

Критические зоны обработки: Внутренняя поверхность арок, места крепления амортизаторов, стойки стаканов, торцы крыльев. Обязательна герметизация технологических отверстий силиконовыми составами. Для максимального эффекта комбинируют 2-3 слоя разных материалов, например: ВДМ → звукопоглотитель → спанбонд.

Качественная изоляция сокращает шум в салоне на 15-25 дБ, устраняя характерный «бубнящий» фон. Дополнительный плюс – защита металла от коррозии и сколов. Для поддержания результата регулярно очищайте арки от грязи и проверяйте целостность покрытия после сезонной смены резины.

Пол салона: послойная укладка от вибродемпфера до ковролина

Многослойная обработка пола критична для подавления разных типов шумов: вибраций кузова, гула покрышек, резонанса двигателя и аэродинамических звуков. Каждый слой выполняет специфическую функцию, а их комбинация создаёт эффективный барьер.

Неправильная последовательность или монтаж сводят на нет свойства материалов. Тщательная подготовка поверхности, подгонка элементов и изоляция технологических отверстий обязательны перед началом работ.

Порядок укладки слоёв

- Вибродемпфер (шумовиброизол): Наклеивается на очищенный металл пола фрагментарно (охват 60-80% площади). Подавляет низкочастотные резонансы кузова.

- Слой шумоизоляции (битопласт, сплэн): Монтируется сплошным ковром поверх вибродемпфера. Поглощает средне- и высокочастотные шумы, частично теплоизолирует.

- Фольгированная теплоизоляция: Укладывается металлизированной стороной вверх. Отражает тепловое излучение, предотвращает нагрев салона от выхлопной системы.

- Шумоизоляционная подложка (войлок, синтепон): Создает амортизирующую прослойку, улучшает акустический комфорт и скрадывает мелкие неровности.

- Штатный ковролин: Фиксируется заводскими клипсами. Завершает конструкцию, обеспечивает эстетику и защиту нижележащих слоёв.

Обход технологических отверстий под крепеж сидений или проводку выполняется с запасом 1-2 см. Стыки между листами вибродемпфера проклеиваются алюминиевым скотчем, а шумоизоляция укладывается внахлёст для исключения акустических мостиков.

Защита потолка: работа с ограничениями пространства

Потолок автомобиля представляет особую сложность для шумоизоляции из-за минимального зазора между металлом крыши и обшивкой салона. Использование толстых или тяжелых материалов здесь недопустимо, так как это приведет к провисанию обшивки, трудностям при обратной сборке и риску повреждения креплений. Основная задача – найти баланс между эффективностью и тонкостью слоя.

Ключевой вызов – борьба с резонансом тонкого листа металла крыши и поглощение шумов, проникающих сверху (дождь, град, ветер). Стандартные решения для дверей или пола не подходят из-за жестких ограничений по высоте монтажного пространства. Требуется применение специализированных, сверхтонких композитов.

Стратегии и материалы для эффективной изоляции потолка

Приоритет – вибродемпфирование: На первом этапе обязательна обработка металлической поверхности крыши вибродемпфирующими материалами (ВДМ). Выбирайте специализированные тонкие ВДМ толщиной 1.5-3 мм с высоким коэффициентом потери вибраций (η). Битумные составы нежелательны из-за веса и риска оплывания на жаре. Современные бутилкаучуковые или акриловые ВДМ с алюминиевой фольгой – оптимальный выбор.

Шумопоглощение в стесненных условиях: Для поглощения воздушных шумов над ВДМ используют:

- Тонкие термоскрепленные синтетические войлоки (Spunbond): Толщина от 3 до 10 мм, не впитывают влагу, легкие.

- Акустический фетр/войлок на клеевой основе: Тонкие (2-5 мм), легко клеятся на сложные поверхности, эффективны на средних и высоких частотах (капли дождя).

- Микропористые мембраны: Сверхтонкие (1-3 мм), часто самоклеящиеся, хорошо дополняют ВДМ, особенно против высокочастотных шумов.

Особенности монтажа:

- Демонтаж: Снимайте потолочную обшивку предельно аккуратно, пластиковые крепления (клипсы) хрупкие. Маркируйте их позиции.

- Подготовка поверхности: Тщательно обезжирьте металл крыши. Удалите старую заводскую изоляцию, если она отслоилась.

- Раскрой и наклейка ВДМ: Режьте материал точно по форме зон. Используйте монтажный ролик для надежного прижатия, особенно по краям и ребрам жесткости. Закрывайте ВДМ минимум 60-70% площади металла.

- Монтаж поглотителя: Наклеивайте тонкий шумопоглотитель (войлок, мембрану) поверх ВДМ или непосредственно на металл в зонах без ВДМ. Избегайте перехлестов, увеличивающих толщину.

- Обработка технологических отверстий: Усильте изоляцию вокруг креплений антенны, плафонов освещения, ручек. Используйте герметик для заделки щелей в местах прохождения проводов.

- Обратная сборка: Убедитесь, что обшивка легко становится на место без натяга. Провис обшивки – признак переусердствия с толщиной или количеством слоев.

Критические ошибки: Использование толстого пенополиэтилена (слишком объемный), напыляемых составов (невозможность контроля толщины и веса), игнорирование вибродемпфирования (только поглотитель не решит проблему резонанса). Избыточный вес на потолке недопустим.

Итог: Грамотная шумоизоляция потолка требует применения сверхтонких, легких специализированных материалов с акцентом на вибродемпфирование и точечное поглощение высокочастотных шумов. Тщательный монтаж и учет ограничений пространства – залог успеха и сохранения эстетики салона.

Багажник и крышка: устранение дребезжаний и транспортного гула

Основные источники шума в этой зоне – вибрации металлических панелей багажника, незакреплённые детали обивки, а также резонанс крышки при движении. Дребезг возникает из-за плохой фиксации элементов, а гул формируется колесными арками, днищем и крышкой, выступая проводником дорожного шума в салон.

Для эффективного подавления необходима комплексная вибро- и шумоизоляция. Начинают с очистки поверхностей от грязи и обезжиривания. Ключевые зоны обработки – внутренняя поверхность крышки багажника, пол багажника (особенно над колесными арками), боковые стенки и задняя перегородка за спинками сидений.

Материалы и этапы работ

Вибродемпфирующие материалы (Вибропласт, Битопласт):

- Крышка багажника: Наносятся на внутреннюю металлическую поверхность в виде полос или сплошного слоя (кроме зон петель и замка). Устраняют "барабанный" эффект.

- Пол и арки: Закрывают 60-80% площади. Снижают вибрации от дороги и выхлопной системы.

- Задняя перегородка: Обработка металла за спинкой заднего сиденья уменьшает проникновение гула.

Звукопоглощающие материалы (Сплэн, Бимаст Бомб):

- Монтируются поверх вибродемпфера сплошным ковром.

- Обязательно закрывают колесные арки внутри багажника – основной путь передачи дорожного гула.

- Укладываются на пол багажника и внутреннюю сторону крышки (при наличии места).

- Усиливают эффект на задней перегородке.

Дополнительные меры:

| Проблема | Решение |

| Дребезжание крышки | Регулировка замка, замена/смазка резиновых уплотнителей-ограничителей |

| Стук запасного колеса/инструмента | Фиксация мягкими прокладками, антискрип-лента на креплениях |

| Шум от лючка бензобака (в багажнике) | Проклейка периметра вибродемпфером, проверка защелок |

Результат: значительное снижение низкочастотного гула со стороны задней оси, устранение дребезжаний крышки и багажника, общее повышение акустического комфорта в салоне.

Щиты моторного отсека: термостойкие решения для капота

Щиты моторного отсека, или термошумоизоляционные экраны для капота, выполняют двойную функцию: отражают тепло от двигателя и снижают уровень высокочастотных шумов, проникающих в салон. Их монтаж осуществляется непосредственно на внутреннюю поверхность капота, что создает дополнительный барьер между моторным отсеком и пассажирским пространством. Отсутствие такой защиты приводит к нагреву лакокрасочного покрытия и усилению передачи вибраций.

Ключевым требованием к материалам является термостойкость (до +200°C и выше), так как они постоянно контактируют с разогретыми узлами силового агрегата. Современные щиты сочетают многослойную структуру: внешний фольгированный слой отражает тепловое излучение, а внутренний вязкоэластичный или волокнистый слой поглощает акустические волны. Герметичность крепления исключает возникновение зазоров, через которые шум может проникать в обход изоляции.

Критерии выбора и технологии монтажа

При подборе щита учитывают:

- Толщину и состав: Бикомпонентные материалы (фольга + термоклей) тоньше (2-5 мм), трикомпонентные (фольга + демпфирующий слой + клей) эффективнее гасят НЧ-шум (8-15 мм).

- Тип крепления: Самоклеящиеся варианты проще в установке, но требуют идеальной подготовки поверхности. Бесклеевые фиксируются штатными защелками капота.

- Термостабильность клея: Составы на каучуковой основе не плавятся и не отслаиваются при экстремальном нагреве.

Этапы установки включают:

- Обезжиривание внутренней стороны капота растворителем.

- Раскрой материала по форме панели (с учетом технологических вырезов).

- Поэтапное удаление защитной пленки с клеевого слоя и плотное прижатие к металлу.

- Прокатка валиком для устранения воздушных пузырей.

| Тип материала | Макс. температура | Эффективность шумоподавления | Особенности |

|---|---|---|---|

| Алюминиевая фольга + ППЭ | +110°C | Средняя (ВЧ-шум) | Гибкий, легкий, влагостойкий |

| Ламинированная фольга + битум | +150°C | Высокая (НЧ/ВЧ) | Тяжелый, требует точной формовки |

| Стеклоткань + фольга | +300°C | Умеренная (теплоизоляция) | Негорючий, для высокотемпературных моторов |

Важно: При установке избегайте перекрытия вентиляционных отверстий капота и контакта с движущимися элементами (тросом привода замка). Комбинирование термощита с виброизоляцией кузовных панелей усиливает общий акустический комфорт.

Туннель КПП: герметизация точки входа рычага коробки передач

Основной источник шума в этой зоне – зазоры между рычагом КПП и кузовом автомобиля, через которые в салон проникают гул двигателя, вибрации дорожного покрытия и выхлопной системы. Стандартные резиновые или пластиковые пыльники со временем деформируются, трескаются или неплотно прилегают, создавая акустические "мостики".

Эффективная герметизация требует комплексного подхода: устранения щелей и применения материалов, поглощающих вибрации. Работы выполняются после демонтажа обшивки туннеля, обеспечивая доступ к основанию рычага КПП и прилегающим металлическим поверхностям кузова.

Технология герметизации

Выполните последовательно следующие шаги:

- Очистка поверхности: обезжирьте металл вокруг точки входа рычага и сам пыльник. Удалите старую грязь, масло и остатки заводского герметика.

- Демонтаж/замена пыльника: снимите изношенный пыльник. Установите новый термостойкий аналог из плотной резины или силикона, обработав посадочное место автогерметиком.

- Уплотнение зазоров: заполните щель между пыльником и кузовом виброизоляционной мастикой (например, жидкой шумкой) или вспененным герметиком. Избегайте попадания состава на подвижные части рычага.

- Вибродемпфирование: наклейте на металл туннеля вокруг зоны входа самоклеящийся вибропласт (липучку) слоем 2-4 мм. Обрежьте материал вокруг пыльника с запасом 1-2 см.

- Дополнительная изоляция: поверх вибропласта смонтируйте слой шумопоглощающего материала (термоскреплённый войлок, битопласт), закрыв всю площадь туннеля. Фиксируйте клеем-распылителем.

Критические нюансы:

- Используйте материалы с температурной стойкостью от -40°C до +120°C – точка входа нагревается от работы КПП.

- Проверьте свободный ход рычага после герметизации! Излишки герметика могут ограничить движение.

- Сочетайте с виброизоляцией самого туннеля – точечная обработка даёт ограниченный эффект.

| Материал | Назначение | Примеры |

|---|---|---|

| Вибропласт/Маделин | Глушение вибраций кузова | StP Aero, Shumoff Bimast |

| Шумопоглотитель | Подавление воздушного шума | Isolon, Splen 3004 |

| Автогерметик | Уплотнение соединений | Liquid Butyl, Abro Master |

Межблочное пространство приборной панели: доступ к каркасу

Шум двигателя, трансмиссии, аэродинамические шумы и вибрации с дорожного покрытия проникают в салон преимущественно через перегородку моторного отсека и каркас приборной панели. Межблочное пространство за панелью приборов представляет собой сложный лабиринт металлических усилителей, кронштейнов, воздуховодов и жгутов проводов, которые являются мощными проводниками и резонаторами звука.

Для эффективной борьбы с этими шумами необходим доступ к внутреннему каркасу приборной панели. Это требует частичного или полного демонтажа самой панели, центральной консоли, дефлекторов вентиляции, блоков управления и других элементов. Точная последовательность разборки индивидуальна для каждой модели автомобиля и требует изучения сервисной документации или мануалов.

Этапы работы и материалы

Ключевые этапы доступа и обработки:

- Отключение аккумулятора – обязательный первый шаг для безопасности и предотвращения ошибок ЭБУ.

- Снятие рулевого колеса (если необходимо для доступа), нижних кожухов рулевой колонки.

- Демонтаж центральной консоли, включая подлокотник, элементы управления аудиосистемой и климатом.

- Аккуратное снятие самой приборной панели (торпедо), отсоединяя все электрические разъемы и крепежи.

- Очистка открывшихся поверхностей каркаса от пыли, грязи и заводской антикоррозионной смазки.

Материалы для обработки каркаса:

| Тип материала | Назначение | Область нанесения/укладки |

|---|---|---|

| Вибродемпфирующий (Вибропласт, Визомат) | Подавление резонансных вибраций металла | Наклеивается на плоские и рельефные участки металлического каркаса, усилителей, кронштейнов |

| Звукопоглощающий (Бипласт, Сплэн) | Поглощение воздушных шумов внутри конструкции | Укладывается поверх виброизолятора на каркас, в полости и ниши за панелью |

| Антискрип (мастика, лента) | Устранение призвуков от трения элементов | Наносится на точки соприкосновения пластиковых элементов, жгутов проводов с металлом/пластиком |

Порядок нанесения материалов:

- Тщательно обезжирить и высушить металлические поверхности каркаса.

- Наклеить вибродемпфирующий материал на максимально доступную площадь металла, уделяя внимание крупным плоским участкам и местам крепления к кузову. Прокатать валиком для надежного прилегания.

- Поверх виброизолятора уложить слой звукопоглотителя, заполняя все доступные полости за каркасом, вокруг воздуховодов и жгутов проводов.

- Обработать потенциальные источники скрипов антискрипом (прокладки под кронштейнами, точки крепления жгутов).

- Аккуратно собрать все элементы приборной панели в обратном порядке, следя за правильностью подключения всех разъемов и фиксации крепежей.

Воздуховоды и лючки: шумопоглощающие вставки на пути сквозняков

Воздуховоды системы вентиляции и технологические лючки в салоне автомобиля создают акустические мостики, пропускающие внешние шумы. Пустоты в металлических каналах резонируют от вибраций кузова и дорожных воздействий, усиливая низкочастотный гул, свист ветра и звуки двигателя.

Специальные вставки из пористых шумопоглощающих материалов плотно монтируются внутри воздуховодов и за лючками. Они выполняют две ключевые функции: гасят вибрации стенок пластиковых каналов и рассеивают звуковые волны сквозняков, превращая резонирующие полости в эффективные звуковые ловушки.

Особенности применения и монтажа

Для обработки используют термостойкие материалы с открытой ячеистой структурой:

- Вспененный полиуретан (толщиной 10-20 мм) – для заполнения пространства за пластиковыми панелями лючков

- Акустический войлок – вклеивается в изгибы воздуховодов печки

- Битумно-магниевые композиты – для наружной оклейки корпусов вентиляции

Монтаж требует разбора обшивки и точной подгонки вкладышей без перекрытия воздушных потоков. Критически важно герметизировать стыки вставок силиконовым составом, чтобы исключить свист на высоких скоростях.

| Зона установки | Рекомендуемый материал | Эффект снижения шума |

|---|---|---|

| Воздуховоды печки | Войлок/Пенополиэтилен 15мм | До 40% свиста |

| Лючки под сиденьями | Полиуретан 20мм + битопласт | До 35% гула |

| Каналы за торпедо | Магнитный вибропласт 4мм | До 25% вибраций |

Результат обработки – устранение характерного "бубнения" на трассе и свиста при обгоне фур. Комплексное заполнение всех каналов снижает общий фоновый шум на 3-5 дБ, что субъективно воспринимается как двукратное уменьшение громкости.

Динамики: звукоизоляция корпусов и посадочных мест

Корпуса динамиков часто становятся резонаторами, передающими вибрации на кузов и усиливая низкочастотные призвуки. Без качественной изоляции даже мощная акустика теряет чистоту звучания из-за дребезжания металла и пластика.

Посадочные места динамиков – критичные точки утечки звука. Стандартные пластиковые подложки автомобилей плохо гасят вибрации, образуя акустические "мостики" между салоном и дверными полостями. Герметизация этих зон обязательна для подавления паразитных шумов.

Ключевые методы обработки

Шумоизоляция корпусов динамиков:

- Оклейка магнитов вибропоглощающими составами (липкая мастика или битумные плиты)

- Обтяжка тыльной стороны корпуса плотным материалом (войлок, синтетический фетр)

- Заполнение пустот внутри подстаканников демпфирующими наполнителями (пенополиуретан, минеральная вата)

Герметизация посадочных мест:

- Удаление штатных пластиковых колец и заводских уплотнителей

- Установка жестких прокладок из МДФ или акрила толщиной 6-12 мм

- Двусторонняя обклейка прокладок виброизолятором

- Формирование непрерывного звукоизоляционного контура по периметру динамика

- Заполнение технологических зазоров акустическим герметиком

| Материал | Назначение | Толщина |

|---|---|---|

| Вибропласт Silver | Демпфирование корпуса | 2-3 мм |

| Акустический войлок | Поглощение тыльных волн | 10-20 мм |

| МДФ-кольца | Жесткая основа динамика | 6-12 мм |

| Бимаст Бомб | Герметизация стыков | 4 мм |

Важно: При монтаже избегайте пережатия диффузора и контролируйте зазор между магнитной системой и кузовом. Комбинированное применение вибро- и звукоизоляторов повышает детализацию средних частот и снижает гул на басах.

Проклейка технологических отверстий: скрытые пути шума и пыли

Технологические отверстия в кузове автомобиля, предназначенные для заводской сборки, электропроводки или крепежных элементов, после завершения производства остаются открытыми. Эти многочисленные щели и проемы становятся основными проводниками структурного шума, вибраций от двигателя и дороги, а также пыли с улицы. Даже небольшие незакрытые отверстия в полу, арках, стойках или моторном щите резко снижают эффективность основной шумоизоляции.

Звуковые волны и акустический резонанс легко проникают через такие "окна" в салон, создавая неприятный гул и дребезжание. Пыль и влага, просачивающиеся через них, ухудшают микроклимат и способствуют коррозии скрытых полостей кузова. Без герметизации этих каналов достичь тишины и чистоты в салоне практически невозможно, как бы качественно ни были наклеены вибро- и звукоизоляционные материалы.

Как правильно выполнить проклейку отверстий

Процесс требует тщательной подготовки и выбора материалов:

- Выявление отверстий: Демонтируйте обшивки пола, стоек, потолка и багажника. Особое внимание уделите зонам под коврами, за блоками предохранителей, местам крепления сидений, технологическим заглушкам в лонжеронах и стойках.

- Очистка поверхностей: Обезжирьте металл вокруг каждого отверстия ацетоном или специальным очистителем. Удалите ржавчину и старые уплотнители.

- Выбор материалов:

- Алюминиевая бутиловая лента (например, Bimast Bomb) - для больших отверстий и щелей (идеальна для пола, арок).

- Жидкие шумоизоляторы (типа "Жидкая шумоизоляция") - для труднодоступных мест и мелких отверстий методом заливки.

- Пластиковые заглушки - для стандартных отверстий заводского размера (защелкиваются плотно).

- Пенополиуретановый герметик - для заполнения глубоких полостей с последующей заклейкой лентой.

Технология нанесения: На сухую чистую поверхность плотно наклеивайте ленту, разглаживая ее ракелем от центра к краям без пузырей. Для жидких составов используйте шприц или трубку для точечного заполнения. Заглушки вставляйте до характерного щелчка. Избегайте закрытия дренажных отверстий дверей и порогов!

| Тип отверстия | Рекомендуемый материал | Эффект |

|---|---|---|

| Крупные проемы в полу/арках (Ø > 3 см) | Алюминиевая бутиловая лента + мастика | Блокировка шума, пыли, теплозащита |

| Мелкие щели вокруг проводки (Ø < 1 см) | Жидкий шумоизолятор или термостойкий герметик | Вибрационная развязка, герметизация |

| Штатные технологические отверстия | Пластиковые заглушки (OEM или универсальные) | Механическая преграда, сохранение доступа |

Полная проклейка технологических отверстий снижает общий фоновый шум в салоне на 15-25%, устраняет свист ветра и сквозняки, предотвращает оседание пыли на коврах и под обшивками. Работу лучше проводить поэтапно, последовательно обрабатывая каждый сектор кузова, совмещая с укладкой основной шумоизоляции для синергетического эффекта.

Пороги: защита от ударов камней и термошумов выхлопной системы

Пороги автомобиля принимают на себя основной удар при встрече с летящими камнями, гравием и дорожной грязью. Без дополнительной защиты это приводит не только к сколам и коррозии, но и к проникновению высокочастотного шума в салон. Качественная шумоизоляция порогов гасит вибрации от ударов, создавая акустический барьер между дорожным покрытием и кузовом.

В зоне порогов часто проходит выхлопная система, генерирующая два вида шумов: структурный (вибрации глушителя) и тепловой (расширение металла). Специализированные материалы отражают инфракрасное излучение и поглощают резонанс, предотвращая передачу гула и «металлического» звона через каркас автомобиля. Это особенно критично для моделей с близко расположенным выхлопом.

Оптимальные решения для порогов

| Материал | Тип защиты | Особенности |

|---|---|---|

| Вибропласт (битумно-резиновый) | Ударная + виброизоляция | Гасит вибрации от камней, клеится на внутренние поверхности |

| Термоакустические маты (фольгированные) | Тепловая + шумовая | Отражает ИК-лучи выхлопа, снижает нагрев металла |

| Жидкая шумоизоляция (антигравий) | Барьерная | Наносится скрыто в полости порогов, защищает от коррозии |

Для максимального эффекта применяют комбинированный подход: вибродемпфирующий слой на внутренние поверхности + термостойкий материал в зоне выхлопной трассы. Обязательные этапы работ:

- Очистка и обезжиривание скрытых полостей

- Послойное нанесение вибропласта (минимум 2-3 мм)

- Монтаж фольгированных матов с зазором 5-10 мм от выхлопа

- Герметизация технологических отверстий

Важно избегать контакта термоизоляции с выхлопными трубами – сохраняйте воздушный зазор. Для скрытых полостей используйте инъекционное нанесение жидких составов через монтажные отверстия. Результат: снижение ударного шума на 60-70% и подавление термоакустики выхлопа на 40-50%.

Замеры уровня шума: мобильные приложения и профессиональные децибелометры

Точная диагностика шумов – первый шаг к эффективной звукоизоляции. Без объективных измерений невозможно определить проблемные зоны автомобиля и оценить результат работ. Современные инструменты позволяют зафиксировать уровень фонового гула, вибраций и резонансов в салоне при разных режимах движения.

Для первичной оценки часто используют смартфонные приложения. Они доступны, просты в эксплуатации и дают общее представление об акустической обстановке. Однако их показатели имеют значительную погрешность из-за ограничений встроенного микрофона и алгоритмов обработки сигнала. Профессиональные децибелометры лишены этих недостатков, обеспечивая высокую точность в широком частотном диапазоне.

Критерии выбора инструментов и методика замеров

При подборе оборудования учитывайте ключевые параметры:

- Диапазон измерений: должен охватывать типичные для авто шумы (30-120 дБ).

- Частотная характеристика: приборы с коррекцией "А" (дБА) имитируют восприятие уха человека.

- Точность: профессиональные устройства имеют погрешность ±0.5-1.5 дБ против ±3-5 дБ у приложений.

- Калибровка: обязательна для сертифицированных децибелометров перед каждым использованием.

Правильная методика измерений включает:

- Фиксацию базового уровня шума на стоянке с заглушенным двигателем.

- Замеры при холостых оборотах.

- Контроль показателей на постоянных скоростях (60, 90, 120 км/ч).

- Фиксацию пиковых значений при разгоне и на неровном покрытии.

| Тип оборудования | Плюсы | Минусы |

|---|---|---|

| Мобильные приложения (Decibel X, Sound Meter) | Бесплатно, моментальный запуск | Низкая точность, зависимость от модели телефона |

| Бюджетные децибелометры (REED, Mastech) | Цена от 3 000 ₽, погрешность ±2 дБ | Ограниченный функционал, хрупкий корпус |

| Профессиональные модели (Bruel&Kjaer, CESVA) | Точность ±0.7 дБ, запись спектрограмм | Стоимость от 70 000 ₽, требуется обучение |

Важно! Микрофон размещайте на уровне головы водителя, избегая касания поверхностей. Закройте окна, отключите климат-контроль и аудиосистему. Для сравнения "до/после" шумоизоляции повторяйте замеры в идентичных условиях: тот же участок дороги, скорость и погода.

Весовой контроль: баланс между комфортом и нагрузкой на ходовую часть

Каждый килограмм шумоизоляционного материала увеличивает общую массу автомобиля, что напрямую влияет на ресурс ходовой части. Избыточный вес ускоряет износ амортизаторов, пружин, подшипников ступиц и шин, а также повышает расход топлива и ухудшает динамику разгона. Непродуманное усиление звукоизоляции может привести к сокращению срока службы критически важных узлов и потребовать дорогостоящего ремонта.

Оптимальный баланс достигается за счет выбора современных облегченных материалов и точечного нанесения слоев в ключевых зонах. Приоритет следует отдавать вибродемпфирующим составам с высоким коэффициентом преобразования энергии и акустическим барьерам с минимальной плотностью. Важно избегать дублирования слоев без акустической необходимости и контролировать суммарную прибавку массы, которая не должна превышать 5-7% от снаряженного веса транспортного средства.

Ключевые принципы грамотного весового контроля

- Стратификация материалов: сочетание тяжелых вибропоглощающих слоёв (битумные мастики) только на горизонтальных поверхностях и лёгких барьеров (вспененный полиэтилен) на вертикальных панелях

- Зонирование: усиленная обработка колесных арок и тоннеля трансмиссии при минимальном весе на дверях и потолке

- Технологичность: использование композитных материалов типа "сэндвич" (2-в-1) вместо многослойного наклеивания

| Материал | Вес (кг/м²) | Зона применения | Риск перегрузки |

|---|---|---|---|

| Битумные плиты | 3.2-4.5 | Пол, крыша | Высокий |

| Вспененный полиуретан | 0.8-1.5 | Двери, стойки | Низкий |

| Многослойный синтепон | 0.3-0.7 | Потолок, обивка | Минимальный |

Обязательно выполните тестовые заезды после монтажа, обращая внимание на продавливание подвески при полной загрузке и изменение клиренса. Если автомобиль "проседает" более чем на 15-20 мм при стандартной массе пассажиров, потребуется коррекция толщины изоляции или усиление пружин. Помните: даже лучшая шумоизоляция не должна превращать автомобиль в перегруженный фургон – безопасность и сохранность ходовой всегда в приоритете.

Термоусадочные материалы: формование сложных рельефов

Термоусадочные материалы, такие как специализированные битумно-полимерные листы или современные синтетические составы, обладают уникальным свойством: под воздействием тепла (обычно от строительного фена) они размягчаются и становятся пластичными. Это позволяет им точно повторять мельчайшие изгибы, ребра жесткости, сварные швы и технологические выступы кузова автомобиля. Плотное, без воздушных карманов, облегание поверхности является ключевым условием для эффективной вибро- и шумоизоляции.

Процесс монтажа требует последовательного прогрева материала феном, начиная от центра к краям, с одновременным прикатыванием валиком. Материал постепенно "усаживается", заполняя впадины и плотно обтягивая выпуклости, образуя монолитный, неотслаивающийся слой. Эта способность формовать сложный рельеф делает термоусадочные материалы незаменимыми для обработки арок колес, внутренних поверхностей дверей, потолка, пола и других элементов со сложной геометрией, где обычные жесткие листы не обеспечивают необходимого контакта.

Ключевые преимущества использования

Преимущества термоусадочных материалов для сложных поверхностей:

- Идеальное прилегание: Гарантирует 100% контакт с металлом, исключая "барабанные" эффекты и резонансы.

- Защита от коррозии: Герметичное покрытие предотвращает контакт металла с влагой и кислородом.

- Упрощение монтажа: Возможность работы с крупными листами, которые затем точно формуюются на месте, сокращая количество стыков.

- Эффективная виброподача: Равномерное распределение массы по всей площади гасит структурные вибрации кузова.

Этапы правильного формования:

- Очистка и обезжиривание поверхности кузова.

- Раскрой материала с небольшим запасом.

- Предварительная фиксация материала (часто самоклеящийся слой).

- Прогрев феном до размягчения и пластичности.

- Прикатка жестким валиком от центра к краям, выгоняя воздух.

- Контрольное прогревание проблемных зон для окончательной усадки.

| Тип сложного рельефа | Требования к материалу | Результат применения |

| Ребра жесткости | Высокая пластичность | Плотное заполнение углов, подавление вибрации ребра |

| Криволинейные поверхности (арки) | Равномерная усадка | Отсутствие складок и отслоений, монолитность слоя |

| Мелкие технологические отверстия/выступы | Тонкая структура | Аккуратное обтекание без разрывов |

Ошибки при монтаже: перегрев, пузыри, открытые стыки и их устранение

Неправильный нагрев материала – частая проблема при самостоятельной установке. Использование строительного фена на максимальной мощности или слишком близкое расположение к поверхности вызывает расплавление клеевого слоя, деформацию материала и потерю адгезии. Особенно критично это для тонких виброизоляторов и мягких звукопоглотителей, которые теряют структуру при перегреве.

Пузыри воздуха под слоем изоляции возникают из-за спешки или неправильной технологии прикатки. Если материал укладывается крупными участками без последовательного разглаживания от центра к краям, под полотном остаются воздушные карманы. Со временем они расширяются от нагрева в салоне, образуя вздутия, которые снижают эффективность шумоподавления и создают неприятные скрипы.

Типичные дефекты и методы их устранения

Перегрев материала:

- Признаки: Появление прожигов, волн, "проплешин" в клеевом слое

- Профилактика: Нагрев феном на расстоянии 15-20 см при температуре 120-150°C круговыми движениями

- Устранение: Аккуратная замена поврежденного фрагмента с перехлестом на целые участки

Воздушные пузыри:

- Прокатать поверхность силиконовым валиком от центра к периферии

- Надрезать пузырь крестообразно скальпелем

- Загнуть лепестки, нанести клей для шумоизоляции

- Прикатать фрагмент с усилием, удаляя излишки клея

Открытые стыки:

| Ошибка | Последствия | Решение |

| Зазоры >2 мм между листами | Мостики холода, вибрации | Монтаж внахлест 15-20 мм |

| Неровная подрезка | Скрипы при трении | Обработка кромок жидкой резиной |

При устранении стыков критично обезжиривание контактных зон спиртовым раствором перед герметизацией. Для ответственных участков (арочные ниши, моторный щит) рекомендуется применение битумной ленты поверх швов шириной 30-40 мм.

Пароизоляция: предотвращение коррозии внутри скрытых полостей

Конденсат влаги в скрытых полостях кузова (пороги, стойки, днище) – ключевая причина коррозии металла. Пароизоляционные материалы создают барьер, блокирующий проникновение теплого влажного воздуха из салона в холодные зоны, где пар оседает в виде воды. Без такой защиты вода скапливается внутри конструкций, провоцируя ржавчину даже при внешне целом лакокрасочном покрытии.

Эффективная пароизоляция работает в связке со звукопоглощающими слоями. Она монтируется со стороны салона поверх шумоизоляции, предотвращая её намокание от испарений и сохраняя акустические свойства. Материал должен обладать нулевой паропроницаемостью и термостойкостью до +120°C, чтобы выдерживать нагрев от кузова летом.

Критерии выбора и монтажа пароизоляции

Для надёжной защиты применяются:

- Битумно-полимерные мембраны (например, на основе бутилкаучука) – эластичны, устойчивы к деформации.

- Алюминиевая фольга с клеевым слоем – отражает тепло, полностью непроницаема для пара.

- Специализированные плёнки с армирующей сеткой – противостоят проколам при установке.

Технология монтажа требует соблюдения условий:

- Поверхность очищается от грязи и обезжиривается.

- Материал раскраивается точно по форме полости (допускаются напуски 1-2 см на стыки).

- Наносится методом полного приклеивания без воздушных пузырей (холодная вулканизация предпочтительнее термообработки).

- Стыки проклеиваются бутиловыми лентами для герметичности контура.

| Ошибка монтажа | Последствие |

|---|---|

| Зазоры между кузовом и изолятором | Проникновение пара в полости, сводящее на нет защиту |

| Использование материалов с микроотверстиями (типа "дышащих") | Постепенное накопление влаги в звукоизоляторе |

| Непроклеенные стыки | Миграция пара через щели |

Качественная пароизоляция увеличивает срок службы скрытых элементов кузова на 40-60%, особенно в регионах с влажным климатом или зимней эксплуатацией. При выборе материалов проверяйте сертификаты пожарной безопасности: дешёвые аналоги могут выделять токсины при нагреве.

Диффузоры антенн: локализация гудения на быстрой скорости

На высоких скоростях движения обтекающий автомобиль воздушный поток встречает на своем пути выступающие элементы, такие как штатная антенна на крыше. Вихреобразование за антенной создает зону низкого давления, вызывая периодическое колебание (вибрацию) самого стержня антенны. Эти высокочастотные колебания передаются через основание антенны непосредственно на кузов автомобиля, превращая его в своего рода резонатор.

Результатом является характерный неприятный гул, свист или завывание, отчетливо слышимое в салоне, особенно на трассе. Этот шум имеет узкополосный характер и может быть очень навязчивым, существенно снижая акустический комфорт, несмотря на общую шумоизоляцию кузова. Источник локализуется именно в районе крепления антенны.

Принцип работы диффузора

Диффузор антенны – это специальная насадка, устанавливаемая на кончик антенного стержня. Его основная задача – изменить характер обтекания антенны воздушным потоком, чтобы предотвратить или значительно ослабить образование вихрей, являющихся причиной вибрации и последующего гула.

Конструктивные решения диффузоров:

- Аэродинамические колпачки: Обтекаемая каплевидная или коническая форма плавно "закрывает" торец антенны, не давая потоку резко отрываться и формировать вихревую дорожку Кармана.

- Спойлеры/стабилизаторы: Небольшие лопасти или крылышки создают управляемые микровихри, которые разрушают крупные, нестабильные вихревые шнуры, ответственные за колебания антенны.

- Сетчатые или перфорированные наконечники: Позволяют воздуху проходить сквозь конструкцию, снижая перепад давления и интенсивность вихреобразования за антенной.

| Тип Диффузора | Основной Принцип | Эффективность* | Особенности |

|---|---|---|---|

| Колпачок (Капля/Конус) | Плавное обтекание | Высокая | Простая конструкция, минимальное влияние на прием сигнала |

| Спойлер (Лопасти) | Стабилизация потока | Очень высокая | Может незначительно влиять на прием в зависимости от конструкции |

| Сетчатый/Перфорированный | Снижение перепада давления | Средняя-Высокая | Хороший компромисс аэродинамика/прием |

*Эффективность зависит от конкретной модели, скорости автомобиля и формы антенны.

Правильно подобранный и установленный диффузор антенны является эффективным и относительно недорогим решением для устранения специфического высокочастотного гуда на скоростях. При выборе важно учитывать совместимость с типом и диаметром вашей антенны, а также материал изготовления (резина, пластик, металл) для долговечности и сохранения функциональности антенны.

Защита проводки: крепление жгутов демпфирующими хомутами

При движении автомобиля элементы кузова испытывают вибрации и микродеформации. Жесткие пластиковые хомуты, традиционно используемые для фиксации жгутов проводов, передают эти вибрации напрямую на проводку и точку крепления к кузову. В результате жгуты начинают биться о металл или пластиковые элементы обшивки, создавая отчетливые дребезжащие, постукивающие звуки, особенно заметные на неровной дороге или при определенных оборотах двигателя.

Демпфирующие хомуты решают эту проблему за счет использования упругих материалов в своей конструкции. Вместо полностью жесткого пластика, они имеют резиновые или силиконовые вставки, муфты или полностью выполнены из специальных вибропоглощающих полимеров. Эти эластичные элементы гасят колебания, предотвращая передачу вибраций от кузова на жгут проводов и, как следствие, исключая возможность его ударов о соседние поверхности.

Преимущества и особенности применения

Использование демпфирующих хомутов для фиксации проводки дает несколько ключевых преимуществ в контексте борьбы с шумом:

- Устранение источника дребезга: Главное достоинство – ликвидация стука и дребезжания жгутов проводов, возникающих из-за вибраций.

- Дополнительная защита проводов: Мягкие материалы хомута снижают риск перетирания изоляции проводов об острые кромки кузова или самого хомута при постоянной вибрации.

- Долговечность крепления: Качественные резиновые или полимерные вставки устойчивы к перепадам температур, старению и воздействию автохимии.

- Удобство монтажа: Многие демпфирующие хомуты имеют стандартную конструкцию (например, "ушко" с резиновой втулкой под саморез или клипсу) и устанавливаются так же легко, как обычные пластиковые.

Сравнение характеристик:

| Параметр | Обычный пластиковый хомут | Демпфирующий хомут |

|---|---|---|

| Материал крепежной части | Жесткий пластик (нейлон, полипропилен) | Жесткий пластик + резина/силикон/вибропоглощающий полимер |

| Передача вибраций | Высокая | Низкая (демпфируется) |

| Риск дребезга жгута | Высокий | Минимальный |

| Защита изоляции проводов | Средняя/Низкая | Высокая |

Замена стандартных пластиковых хомутов на демпфирующие при прокладке или ревизии проводки – это относительно простая, но весьма эффективная мера для устранения одного из распространенных источников паразитного шума в салоне автомобиля, напрямую влияющая на общий акустический комфорт.

Дополнительная изоляция двигателя: каркасы щитков и уплотнители

Капот автомобиля выступает ключевым проводником шума двигателя в салон, особенно на высоких оборотах или при резком разгоне. Базовая заводская изоляция часто не обеспечивает достаточной защиты от низкочастотного гула, вибраций и высокочастотного звона, что требует установки дополнительных барьеров.

Специализированные каркасы щитков и уплотнители монтируются непосредственно под капотом или по периметру моторного отсека, создавая физическое препятствие для распространения звуковых волн. Они работают комплексно: поглощают высокие частоты, рассеивают вибрации металла и герметизируют щели, через которые проникает шум.

Ключевые решения и их особенности

Трехслойные каркасные щитки: Состоят из комбинации материалов:

- Внешний слой: Фольга или лавсан – отражает тепловое излучение, защищает от влаги.

- Средний слой: Вибропоглощающая битумная или резиновая мастика – гасит резонанс панели капота.

- Внутренний слой: Акустический войлок/пенополиуретан – поглощает воздушные шумы.

Контурные уплотнители: Устанавливаются на границах моторного щита и кузова:

- Самоклеящиеся профили из вспененного EPDM-каучука или термопластика заполняют зазоры между кузовом и щитом двигателя.

- Уплотнители стоек капота снижают вибрационную передачу через петли.

- Герметизация технологических отверстий в перегородке салона (например, для проводки).

Сравнение материалов для щитков:

| Материал | Толщина (мм) | Эффективность | Особенности |

| Битумно-войлочный | 8-12 | Высокая вибропоглощение | Тяжелый, требует каркаса |

| Вспененный полиуретан | 10-20 | Лучшее поглощение ВЧ шума | Чувствителен к маслам, требует защиты |

| Синтетический войлок | 6-10 | Сбалансированная защита | Устойчив к влаге, легкий |

Важные нюансы монтажа: Обязательна очистка и обезжиривание поверхностей. Каркасные щитки крепятся на пластиковые клипсы или термостойкий клей, исключая провисания. Уплотнители устанавливаются без натяга, сохраняя эластичность. Нельзя перекрывать вентиляционные прорези или доступ к технологическим узлам – это может вызвать перегрев двигателя.

Выбор ковролина: влияние плотности ворса на конечное шумопоглощение

Плотность ворса напрямую определяет акустические характеристики ковролина. Чем выше плотность ворсового покрытия, тем эффективнее материал гасит вибрации и рассеивает звуковые волны за счет увеличения поверхности трения. Низкоплотные варианты хуже поглощают средне- и высокочастотные шумы (голоса, шипение покрышек), что критично для комфорта в салоне.

Оптимальная плотность варьируется от 800 до 1400 г/м² – такой диапазон обеспечивает баланс между шумоподавлением и практичностью. Слишком плотный ворс (свыше 1600 г/м²) сложен в укладке на сложные поверхности и склонен к деформации, а ниже 600 г/м² не даст значимого эффекта. Дополнительно на результат влияет высота ворса: сочетание средней плотности (1100 г/м²) с ворсом 8-12 мм создает «лабиринт» для звуковых волн.

Ключевые взаимосвязи

При выборе учитывайте следующие аспекты:

- Тип основания: Иглопробивные модели с резиновой подложкой 3-5 мм гасят низкочастотный гул (двигатель, дорожное полотно) лучше, чем клеевые

- Структура волокон: Извитые синтетические нити (полиэстер, нейлон) превосходят гладкие по шумопоглощению на 15-20%

- Влагостойкость: Пропитка антистатиком снижает накопление пыли в ворсе, сохраняя акустические свойства

| Плотность (г/м²) | Уровень шумопоглощения (дБ) | Рекомендуемое применение |

|---|---|---|

| 600-800 | 2-3 дБ | Временное решение, бюджетный вариант |

| 900-1200 | 4-6 дБ | Стандарт для седанов и хэтчбеков |

| 1300-1600 | 7-9 дБ | Премиум-класс, внедорожники с высоким уровнем шума |

Для максимального эффекта комбинируйте ковролин плотностью не менее 1000 г/м² с подложкой из битопласта или войлока. Это создаст двухслойный барьер, где ворс гасит высокие частоты, а упругая основа – структурные вибрации. Избегайте переувлажнения материала: мокрая подложка теряет до 40% звукоизолирующих свойств.

Вибрации стекол: регулировка петель и уплотнительных рамок

Вибрация стекол – частый источник дребезжащего шума в салоне, особенно на неровностях или при громкой музыке. Она возникает из-за неплотного прилегания стекла к уплотнителям или люфта в механизме подъема, вызванного износом или неправильной установкой. Устранить эту проблему помогает точная регулировка элементов крепления и контура уплотнения.

Основные точки вмешательства – петли (направляющие) стеклоподъемника и уплотнительные рамки (дверные проемы). Со временем петли могут деформироваться или разбалтываться, а уплотнители – терять эластичность и проседать. Это создает микрозазоры, через которые стекло получает свободу для колебаний, генерируя неприятный резонанс.

Этапы устранения вибрации стекол

1. Диагностика источника:

- Визуально осмотрите уплотнительную рамку на предмет трещин, разрывов, затвердевания или отслоения от кузова.

- Покачайте стекло в закрытом положении рукой, пытаясь определить люфт по вертикали или горизонтали.

- Пройдитесь по неровной дороге, прислушиваясь, на каком стекле (дверь, заднее, треугольник) возникает дребезг.

2. Регулировка петель (направляющих) стеклоподъемника:

- Снимите обшивку двери для доступа к механизму.

- Ослабьте крепежные болты направляющих (обычно их несколько).

- Аккуратно сместите направляющие в нужном направлении (вверх/вниз, внутрь/наружу), чтобы обеспечить строго вертикальный ход стекла без перекосов и максимально плотное его прилегание к уплотнителю в верхнем положении.

- Затяните болты, проверьте ход стекла и отсутствие люфта в закрытом состоянии.

3. Регулировка или замена уплотнительной рамки:

- Если уплотнитель цел, но просел, попробуйте приподнять его и нанести тонкий слой автомобильного клея под основание для лучшей фиксации.

- Проверьте посадку самой рамки в проеме кузова. Иногда ее крепления ослабевают – подтяните фиксирующие клипсы или винты.

- При сильном износе, потере эластичности или повреждениях замените уплотнитель на новый. Выбирайте оригинальные или качественные аналоги, точно повторяющие контур.

4. Дополнительные меры (если регулировка недостаточна):

- Очистка: Тщательно вымойте края стекла и контактную поверхность уплотнителя от грязи и старых смазок, ухудшающих прилегание.

- Смазка: Нанесите силиконовую смазку-спрей на уплотнитель. Это восстановит эластичность, защитит от пересыхания и улучшит герметизацию.

- Усиление: В сложных случаях (например, для люка или задних боковых стекол) под уплотнитель можно аккуратно вставить тонкий жгут из вспененного полиэтилена, создав дополнительное давление на стекло.

Важные моменты:

| Действие | Цель | Материалы/Инструменты |

| Регулировка петель | Устранение перекоса стекла, люфта | Набор отверток/бит, ключи (часто Torx) |

| Восстановление уплотнителя | Обеспечение равномерного прижима по контуру | Силиконовая смазка, автоклей, новый уплотнитель |

| Чистка | Улучшение контакта поверхностей | Средство для стекол, чистая ветошь |

Правильно отрегулированные петли и уплотнительные рамки обеспечивают плотный, равномерный прижим стекла по всему периметру. Это гасит вибрации, возникающие от двигателя, дороги или акустической системы, и значительно снижает уровень шума, проникающего через оконные проемы. Регулярная проверка состояния уплотнителей и своевременная подтяжка крепежа механизмов – залог долговременной тишины.

Сравнение комбинированных комплектов: "Стандарт" vs "Премиум"

Комплект "Стандарт" объединяет базовые вибродемпфирующие материалы (типа битумного сплэна) с бюджетным синтетическим шумопоглотителем (часто на основе войлока или тонкого пенополиуретана). Основная цель – снижение структурных шумов от кузова и частичная блокировка воздушных звуков. Обычно включает покрытие дверей, пола и части крыши.

Набор "Премиум" сочетает многослойные виброизоляторы (алюминиевая фольга + высококачественная резино-битумная основа) с профессиональными шумопоглотителями повышенной плотности (термоскреплённый войлок, вспененный полиэтилен с закрытыми ячейками, липкий барьерный слой). Композиция материалов рассчитана на комплексное подавление вибраций кузова, шинных шумов, аэродинамического гула и высокочастотных звуков.

Ключевые отличия в применении и эффективности

Охват поверхностей: "Стандарт" чаще ограничивается основными панелями (двери, пол), тогда как "Премиум" включает дополнительные зоны: арки колес, потолок, тоннель КПП, внутренние полости стоек и скрытые ниши. Это минимизирует резонансные "мостики".

Толщина и вес материалов:

- "Стандарт": Виброизолятор 1.8-2.2 мм, шумопоглотитель 6-10 мм. Общий вес на авто: 12-18 кг.

- "Премиум": Виброизолятор до 3.5-4 мм (многослойный), шумопоглотитель 10-20 мм (комбинированный). Вес: 25-40 кг. Повышенная масса усиливает инерционное гашение вибраций.

Особенности монтажа:

- "Стандарт": Требует тщательной обезжирвки. Чувствителен к температуре монтажа (риск отслоения зимой). Шумопоглотитель часто нуждается в дополнительном крепеже.

- "Премиум": Липкие слои с усиленным клеем, термостойкие компоненты (+90°C). Самоклеящиеся шумопоглотители с защитной пленкой. Иногда включает специализированные аксессуары (алюминиевый скотч, валики).

| Параметр | "Стандарт" | "Премиум" |

|---|---|---|

| Снижение шума (дБ) | 25-35% | 40-60% |

| Долговечность | 3-5 лет (риск усыхания, сползания) | 8+ лет (стабильность свойств) |

| Температурный диапазон | -20°C до +70°C | -40°C до +110°C |

Результат в салоне: "Стандарт" дает ощутимую, но неполную тишину – глушится гул на трассе, но шелест гравия или вибрации дизеля остаются заметны. "Премиум" обеспечивает "ковровый" акустический фон: приглушаются даже клацанье замков, работа подвески, трансмиссионные шумы. Дополнительный плюс – улучшение теплоизоляции.

Очистка после монтажа: удаление следов клея без повреждения пластика

После установки шумоизоляции на пластиковые поверхности салона неизбежно остаются следы клея, которые портят внешний вид и собирают пыль. Важно удалить их аккуратно, чтобы не оставить царапин или разводов, сохранив структуру материала.

Используйте только проверенные методы, исключающие агрессивные растворители вроде ацетона или бензина – они могут вызвать обесцвечивание, деформацию или растворение пластика. Работайте поэтапно, начиная с самых щадящих вариантов.

Безопасные методы очистки

Придерживайтесь следующего алгоритма для гарантированного результата без риска:

- Механическое удаление крупных фрагментов: аккуратно подденьте засохшие капли клея пластиковым скребком или старой банковской картой, держа инструмент параллельно поверхности.

- Размягчение остатков: нанесите на 5–10 минут одно из средств:

- Специализированный очиститель автопластика (например, Kangaroo или Profoam)

- Изопропиловый спирт 70–90%

- Раствор пищевой соды (1 ст.л. на стакан воды)

- Аккуратное протирание: используйте микрофибру или мягкую зубную щетку круговыми движениями без сильного нажима.

- Финишная обработка: протрите область чистой влажной тканью, затем насухо. Для защиты нанесите силиконовый спрей для пластика.

| Материал | Рекомендуемое средство | Запрещенные вещества |

|---|---|---|

| Твердый пластик (панели) | Изопропиловый спирт | Уайт-спирит, ацетон |

| Текстурированный пластик | Очиститель автопластика | Скипидар, щелочные составы |

| ПВХ-элементы | Мыльный раствор | Керосин, растворители 646/647 |

Важно: всегда тестируйте выбранное средство на незаметном участке! При появлении изменения цвета или фактуры немедленно прекратите использование. Для стойких загрязнений повторяйте процедуру 2–3 раза вместо увеличения концентрации или силы трения.

Аэродинамические шумы: тонкая работа с обвесами и молдингами

Аэродинамический шум возникает из-за турбулентности воздушных потоков, обтекающих кузов автомобиля на скорости. В отличие от структурного или вибрационного шума, он проявляется как свист, гул или шипение, интенсивность которого резко возрастает с увеличением скорости движения. Этот тип шума напрямую связан с формой кузова и состоянием его внешних элементов.

Обвесы (спойлеры, пороги, диффузоры) и молдинги, особенно дверные и оконные, являются ключевыми точками, где формируются и усиливаются завихрения воздуха. Любая неровность, щель, неплотное прилегание или нарушение геометрии этих элементов превращается в источник аэродинамического гула. Неправильно установленный или поврежденный обвес может стать основной причиной шума на трассе.

Методы борьбы с аэродинамическими шумами

Устранение или значительное снижение аэродинамического шума требует тщательной работы с внешними элементами кузова:

- Проверка и регулировка обвесов: Качественная установка спойлеров, бамперов, порогов и других элементов тюнинга обязательна. Необходимо убедиться в их надежном креплении и отсутствии вибраций. Любые щели или выступы, нарушающие плавность обтекания, должны быть устранены.

- Герметизация стыков и щелей: Критически важна работа с зонами прилегания стекол (особенно лобового и боковых), люка, фар, решетки радиатора. Используются специальные уплотнительные ленты или герметики для заполнения микрощелей, через которые воздух проникает с свистом.

- Восстановление молдингов:

- Дверные молдинги: Изношенные, потерявшие эластичность или деформированные уплотнители дверей – частая причина гула. Требуется их замена на оригинальные или качественные аналоги, обеспечивающие плотное прилегание двери к кузову по всему периметру.

- Молдинги стекол: Уплотнители вокруг стекол должны плотно их обжимать, предотвращая вибрацию стекла и проникновение воздуха. Проверка их состояния и замена при необходимости существенно снижают шум.

- Устранение "паразитных" элементов: Иногда причиной свиста могут стать антенны, дефлекторы на окна (если нештатные или плохо установленные), поврежденные элементы кузова. Проверка и замена/снятие таких элементов могут дать эффект.

- Установка заглушек: В конструкциях некоторых автомобилей есть технологические отверстия в кузове (например, под бамперами или в колесных арках). Установка пластиковых заглушек в эти отверстия предотвращает задувание воздуха и возникновение гудения.

Работа с аэродинамическими шумами – это ювелирная задача по приведению геометрии внешних элементов кузова к идеалу и обеспечению абсолютной герметичности стыков. Качественные материалы (уплотнители, герметики) и точность установки здесь играют решающую роль для достижения тишины в салоне на высоких скоростях.

Эксплуатация зимой: поведение материалов при отрицательных температурах

Низкие температуры критично влияют на физические свойства шумоизоляционных материалов. Вибрации кузова усиливаются из-за замерзания металла и уплотнения резиновых уплотнителей, что требует от изоляторов сохранения эластичности при -30°С и ниже. Жёсткие битумные или резиновые основы могут растрескиваться на морозе, теряя сцепление с поверхностью и создавая дополнительные источники шума.

Особое внимание уделяется клеевым составам: некачественные клеи кристаллизуются, отслаивая материал от кузова. Вибропоглощающие мастики с минеральными наполнителями должны сохранять вязкость, иначе их демпфирующая способность снижается на 40-50%. Вспененные полимеры (поролон, пенополиэтилен) становятся хрупкими и разрушаются под механической нагрузкой.

Ключевые требования к зимним материалам

- Морозостойкость связующих – полиуретановые или синтетические клеи без водной основы

- Гибкость основы – модифицированный бутилкаучук вместо битума

- Закрытоячеистая структура у вспененных слоёв для защиты от конденсата

| Материал | Риск при -25°С | Решение |

|---|---|---|

| Битумные плиты | Трещины на изгибах | Армирование стекловолокном |

| Войлочные покрытия | Впитывание влаги с последующим обледенением | Пропитка гидрофобными составами |

| Жидкая шумоизоляция | Расслоение компонентов | Антифризные присадки |

При монтаже зимой обязателен прогов салона до +15°С и выдержка материала 24 часа при комнатной температуре. Комбинированные решения с фольгированным слоем предотвращают теплопотери, но требуют зазора 5-8 мм от металла для исключения промерзания клеевого слоя. Для дверей и арок предпочтительны многослойные композиты типа "шумка-масса", где внешний слой гасит вибрации, а внутренний (войлок/пенополиуретан) поглощает воздушные шумы.

Список источников

При подготовке статьи использовались специализированные технические ресурсы, посвящённые автомобильному тюнингу и акустическим решениям. Основное внимание уделялось практическим аспектам выбора и установки материалов, а также отзывам пользователей о реальной эффективности различных технологий шумоизоляции.

Для обеспечения достоверности информации были проанализированы данные от производителей материалов, инженерные исследования по акустике транспортных средств и рекомендации сертифицированных автоцентров. Это позволило систематизировать ключевые критерии оценки материалов и методы их оптимального применения.

- Официальные технические бюллетени производителей шумоизоляционных материалов (StP, Vibroplast, Шумoff)

- Специализированные автомобильные порталы: Drive2.ru, AutoReview.ru, Kolesa.ru (разделы по тюнингу)

- Экспертные публикации в журналах «За рулём» и «Авторевю» о тестах шумоизоляции

- Видеоинструкции и обзоры на платформах YouTube-каналов автоателье («Гран Тюнинг», «Точка Зрения»)

- Патентная документация на композитные антивибрационные покрытия

- Форумы профессиональных установщиков аудиосистем (CarAudioForum.ru)

- ГОСТ Р 41.51-2004 «Вибрация. Методы оценки шумовых характеристик»