Как устроен и как работает двигатель

Статья обновлена: 28.02.2026

Двигатель внутреннего сгорания – сердце большинства современных автомобилей, преобразующее химическую энергию топлива в механическую работу. Понимание его устройства раскрывает инженерную гениальность, скрытую под капотом.

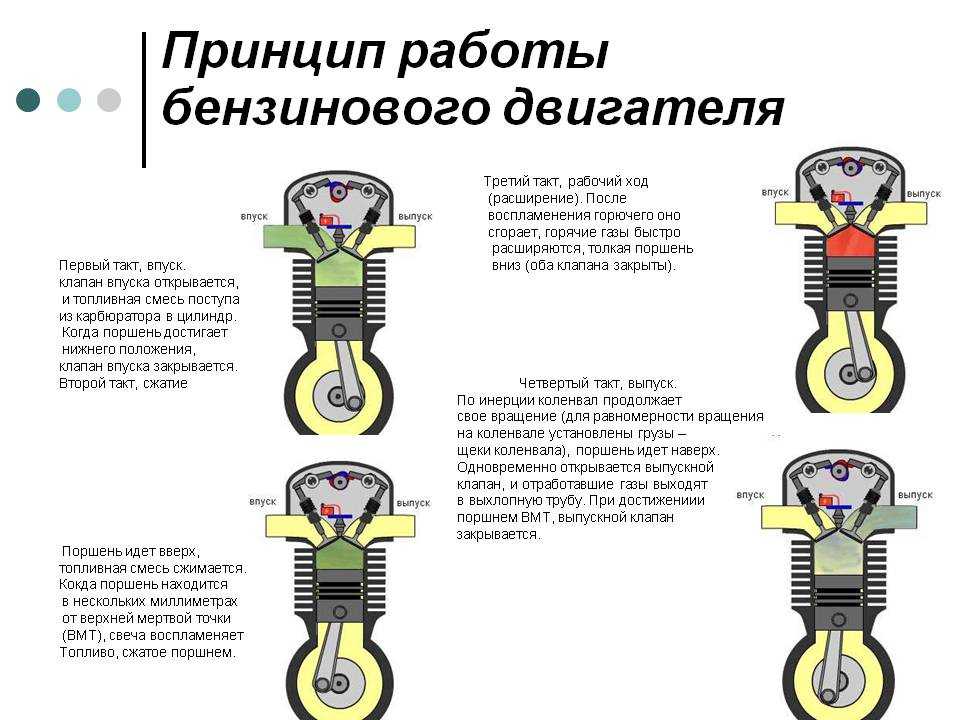

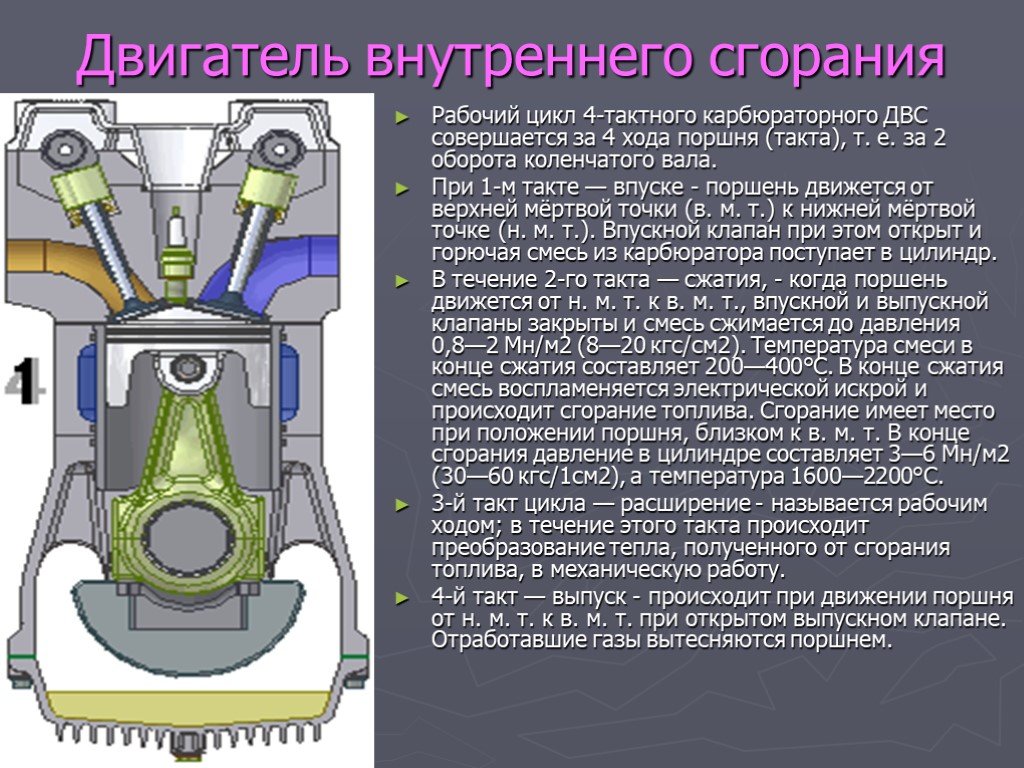

В основе лежит цикл из четырёх тактов: впуск топливно-воздушной смеси, её сжатие, воспламенение с резким расширением газов и выпуск отработавших продуктов. Этот процесс, повторяющийся сотни раз в минуту, заставляет вращаться коленчатый вал через согласованную работу поршней, шатунов и клапанов.

Статья детально разберёт ключевые компоненты: от блока цилиндров и головки до системы зажигания и газораспределения, объясняя как их взаимодействие создаёт движение.

Базовый принцип действия: преобразование энергии топлива в движение

Основной задачей двигателя внутреннего сгорания является превращение химической энергии, содержащейся в топливе (бензине, дизеле, газе), в полезную механическую работу, приводящую в движение транспортное средство или механизм. Этот процесс реализуется через управляемое сжигание топливно-воздушной смеси внутри специальных камер – цилиндров.

Энергия высвобождается в момент воспламенения смеси, сопровождаясь резким повышением температуры и давления в цилиндре. Расширяющиеся газы оказывают мощное давление на поршень, заставляя его совершать возвратно-поступательное движение. Это линейное перемещение поршня через шатун передается на коленчатый вал, где преобразуется во вращательное движение – основу для привода колес, генераторов или других агрегатов.

Ключевые этапы преобразования энергии

- Поступление топлива и воздуха: Топливо смешивается с воздухом в определенной пропорции (в карбюраторе, инжекторе или непосредственно в цилиндре).

- Сжатие смеси: Поршень движется вверх, сжимая топливно-воздушную смесь (в бензиновых ДВС) или только воздух (в дизельных ДВС), повышая ее температуру и давление.

- Воспламенение: Смесь поджигается искрой от свечи зажигания (бензин) или самовоспламеняется от сжатия (дизель). Происходит взрывное горение.

- Расширение газов (Рабочий ход): Высокое давление продуктов сгорания толкает поршень вниз, совершая полезную работу.

- Удаление отработавших газов: Поршень движется вверх, выталкивая отработавшие газы через выпускной клапан.

Цикл повторяется многократно, обеспечивая непрерывное вращение коленчатого вала. Эффективность преобразования напрямую зависит от полноты сгорания топлива, степени сжатия, минимизации потерь тепла и трения. Часть энергии неизбежно теряется в виде тепла через систему охлаждения и с выхлопными газами.

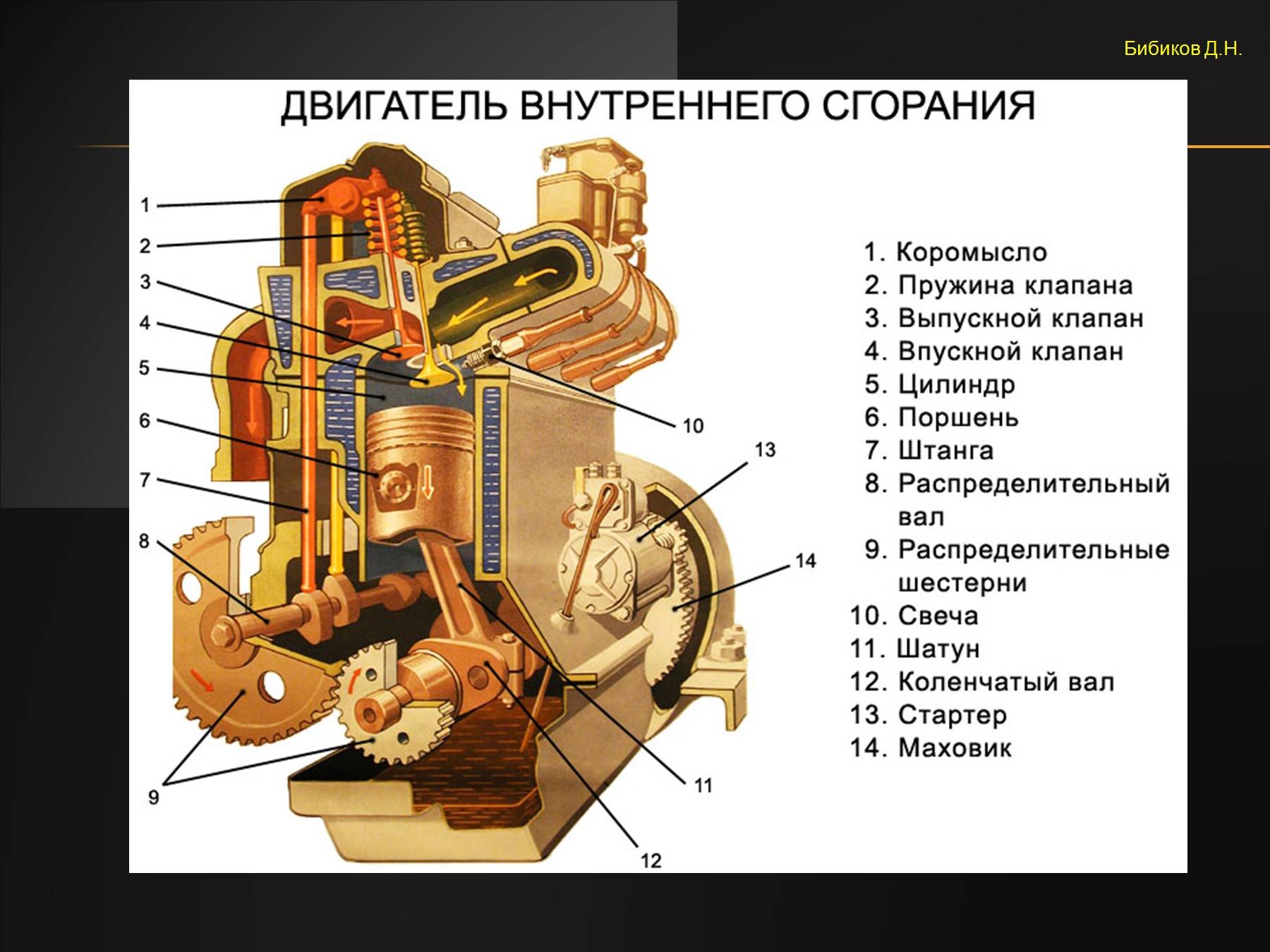

Из чего состоит блок цилиндров: основа двигателя

Блок цилиндров (блок двигателя) – монолитная литая деталь, формирующая основу ДВС. Он выполняет три ключевые функции: служит корпусом для цилиндров, обеспечивает опору для кривошипно-шатунного механизма и образует каналы системы смазки и охлаждения. Материалом изготовления чаще выступает чугун (из-за прочности и износостойкости) или алюминиевые сплавы (для снижения массы и улучшения теплоотвода).

Конструкция блока представляет собой сложную систему полостей и креплений. В его верхней части выполнены цилиндрические отверстия (гильзы цилиндров), где перемещаются поршни. Нижняя секция (картер) содержит постели коленчатого вала. Внутри отлиты масляные каналы для подачи смазки к трущимся поверхностям и "рубашка охлаждения" – сеть каналов вокруг цилиндров для циркуляции антифриза.

Основные компоненты блока

- Цилиндры/Гильзы цилиндров: Точные отверстия, направляющие движение поршней. Могут быть частью литого блока или сменными чугунными вставками (гильзами) в алюминиевых блоках.

- Картер: Нижняя часть блока, удерживающая коренные подшипники коленчатого вала через специальные крышки (коренные крышки).

- Масляные каналы: Система каналов (магистралей) под давлением для подачи масла к подшипникам коленвала, распредвала, поршневым пальцам.

- Рубашка охлаждения: Полости вокруг цилиндров и камер сгорания, заполняемые охлаждающей жидкостью для отвода тепла.

- Опорные поверхности: Привалочные плоскости для крепления головки блока цилиндров (верхняя часть) и поддона картера (нижняя часть).

- Крепежные точки: Резьбовые отверстия для установки вспомогательных агрегатов (генератор, насосы), кронштейнов двигателя.

| Элемент | Материал | Функция |

|---|---|---|

| Основной массив блока | Чугун / Алюминиевый сплав | Базовая несущая конструкция, теплоотвод |

| Гильзы цилиндров (если есть) | Легированный чугун | Формирование износостойкой рабочей поверхности цилиндра |

| Вкладыши коренных подшипников | Сталь с антифрикционным покрытием | Поддержка коленчатого вала, снижение трения |

| Заглушки (пробки) | Сталь / Латунь | Герметизация технологических отверстий после литья |

Точность изготовления блока критична: соосность постелей коленвала и распредвала, перпендикулярность осей цилиндров к оси коленвала, чистота поверхности цилиндров напрямую влияют на мощность, ресурс и отсутствие вибраций двигателя.

Роль головки блока цилиндров и её компонентов

Головка блока цилиндров (ГБЦ) монтируется на блок двигателя сверху, герметично закрывая камеры сгорания и формируя верхнюю часть цилиндров. Она обеспечивает базу для размещения ключевых элементов газораспределительной системы и каналов для циркуляции рабочих жидкостей. От её геометрии, точности изготовления и целостности зависят компрессия, эффективность охлаждения и общая работоспособность силового агрегата.

Корпус ГБЦ интегрирует сложную сеть внутренних каналов: масляные магистрали для смазки распределительного вала и клапанного механизма, рубашку охлаждения вокруг зоны камер сгорания и клапанов, а также впускные/выпускные каналы для топливовоздушной смеси и отработавших газов. Материал изготовления (чаще алюминиевый сплав или чугун) подбирается с учётом тепловых нагрузок и требуемой жёсткости конструкции.

Ключевые компоненты ГБЦ и их функции

- Клапанный механизм: Включает впускные/выпускные клапаны, пружины, толкатели и распределительный вал(ы). Обеспечивает своевременное открытие/закрытие каналов для подачи топливовоздушной смеси и отвода выхлопных газов.

- Прокладка ГБЦ: Многослойная металлическая или композитная деталь между блоком и головкой. Герметизирует камеры сгорания, масляные и охлаждающие каналы, предотвращает утечки газов и технических жидкостей.

- Свечные колодцы/форсуночные гнёзда: Точные посадочные места для установки свечей зажигания (в бензиновых ДВС) или топливных форсунок (в дизельных и инжекторных двигателях), обеспечивая их правильное позиционирование.

- Крышка клапанов (клапанная крышка): Защищает механизм ГРМ от загрязнений, удерживает моторное масло внутри головки и часто служит основанием для маслозаливной горловины.

Распределительный вал, размещённый в верхней части ГБЦ (при схеме DOHC или SOHC), управляет фазами газораспределения через кулачки, воздействующие на клапаны напрямую или через коромысла. Термические деформации ГБЦ компенсируются болтами крепления, которые создают равномерное усилие затяжки по специальной схеме, а эффективный отвод тепла обеспечивается циркуляцией антифриза через рубашку охлаждения вокруг наиболее нагреваемых зон.

Поршень: передача давления газов на коленвал

Поршень воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси в цилиндре. Это давление создает значительную силу, воздействующую на днище поршня. Поскольку поршень плотно установлен в цилиндре с помощью компрессионных и маслосъемных колец, он может перемещаться только поступательно вдоль оси цилиндра под действием этой силы.

Возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала через шатун. Верхняя головка шатуна шарнирно соединена с поршневым пальцем, закрепленным в бобышках поршня, а нижняя головка шатуна охватывает шатунную шейку коленвала. При движении поршня вниз шатун толкает коленвал, заставляя его вращаться вокруг своей оси.

Ключевые элементы и принципы работы

Основные компоненты системы передачи усилия:

- Поршневой палец – обеспечивает подвижное соединение поршня с верхней головкой шатуна.

- Шатун – выполняет роль рычага, передающего усилие от поршня к коленвалу.

- Коленчатый вал – преобразует линейное движение шатуна во вращение за счет эксцентричного расположения шатунных шеек.

Этапы передачи усилия за один такт рабочего хода:

- Расширяющиеся газы давят на днище поршня.

- Поршень движется вниз, передавая усилие через палец шатуну.

- Шатун отклоняется, создавая крутящий момент на шатунной шейке коленвала.

- Коленвал поворачивается, преобразуя линейную силу во вращение.

| Параметр | Влияние на передачу усилия |

|---|---|

| Ход поршня | Определяет амплитуду движения шатуна и рычаг приложения силы |

| Длина шатуна | Влияет на угол отклонения и эффективность преобразования движения |

| Радиус кривошипа | Задает плечо приложения силы на коленвале |

Эффективность передачи зависит от минимизации потерь на трение в сопряжениях (поршень-цилиндр, палец-втулка, шатун-коленвал) и точности геометрии деталей. Инерционные силы, возникающие при изменении направления движения поршня, компенсируются маховиком, закрепленным на коленвале.

Шатун: связующее звено между поршнем и коленвалом

Шатун выполняет критически важную задачу: преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Его верхняя головка соединяется с поршневым пальцем, а нижняя – с шатунной шейкой коленвала через подшипник скольжения. Эта деталь работает в условиях экстремальных переменных нагрузок: при сгорании топлива она испытывает сжатие, а при такте впуска – растяжение.

Конструкция шатуна включает три ключевых элемента: стержень двутаврового сечения (для оптимального соотношения прочности и массы), верхнюю неразъёмную головку с запрессованной втулкой и нижнюю разъёмную головку с крышкой. Крышка крепится к основному телу шатуна высокопрочными болтами, обеспечивая точное сопряжение с коленвалом. Смазка под давлением подаётся к трущимся поверхностям через каналы в коленвале и теле шатуна.

Особенности конструкции и работы

При проектировании шатунов инженеры решают две противоречивые задачи: обеспечить максимальную прочность при минимальной массе. Для этого применяются:

- Легированные стали (например, 40ХНМА) или титановые сплавы в высокооборотистых двигателях

- Термообработка поверхностей (закалка ТВЧ, азотирование)

- Фрезерованные балансировочные площадки на стержне для точного распределения массы

Основные нагрузки и возможные повреждения:

| Тип нагрузки | Последствия перегрузки | Профилактика |

|---|---|---|

| Циклическое растяжение/сжатие | Усталостные трещины в зоне перехода головок к стержню | Контроль геометрии, галтели плавных радиусов |

| Продольный изгиб | Деформация стержня («скручивание») | Двутавровое сечение, увеличение ширины полок |

| Ударные нагрузки (детонация) | Излом шатунных болтов, проворот вкладышей | Расчёт на пиковые давления, датчики детонации |

Этапы передачи усилия в четырёхтактном цикле:

- Такт сжатия: шатун сжимается давлением поршня

- Максимальная нагрузка: момент воспламенения топливовоздушной смеси

- Рабочий ход: усилие передаётся на коленвал, создавая крутящий момент

- Такты выпуска/впуска: шатун растягивается при движении поршня вверх

Коленчатый вал: превращение линейного движения во вращение

Коленчатый вал выполняет ключевую роль в двигателе внутреннего сгорания, преобразуя возвратно-поступательное движение поршней во вращательное движение. Эта трансляция усилия происходит благодаря уникальной кривошипно-шатунной механике, где вертикальные ходы поршней через шатуны создают крутящий момент на валу.

Конструкция вала включает несколько колен (кривошипов), смещённых относительно оси вращения. Каждое колено состоит из коренной шейки (основная ось крепления в блоке цилиндров), шатунной шейки (точка крепления шатуна) и щёк, соединяющих эти элементы. Противовесы на щеках компенсируют центробежные силы и вибрации.

Принцип работы и особенности конструкции

При работе двигателя происходит следующее преобразование энергии:

- Поршень под давлением газов совершает линейное движение вниз.

- Шатун передаёт это усилие на шатунную шейку коленвала, создавая вращательный момент.

- Щеки преобразуют вертикальную нагрузку в кручение вокруг оси коренных шеек.

- При обратном ходе поршня (сжатие/выпуск) маховик на конце вала сохраняет инерцию вращения.

Критически важные параметры коленвала:

- Радиус кривошипа: определяет ход поршня и рабочий объём цилиндра.

- Угловое смещение шеек: обеспечивает равномерность хода (например, 120° для 6-цилиндрового рядного двигателя).

- Система смазки: масло подаётся под давлением через каналы в валу к шатунным и коренным шейкам.

| Элемент вала | Функция | Материал |

| Коренные шейки | Фиксация вала в блоке цилиндров | Легированная сталь |

| Шатунные шейки | Соединение с шатунами | Закалённая сталь |

| Щёки | Передача крутящего момента | Сталь с противовесами |

Динамические нагрузки на вал достигают пиковых значений при детонации топлива – поэтому его проектируют с запасом прочности, используя ковку или литьё высокопрочных сплавов. Балансировка вала снижает износ подшипников и шум.

Клапанный механизм: управление впуском и выпуском

Клапанный механизм синхронизирует подачу топливно-воздушной смеси в цилиндры и удаление отработавших газов. Он обеспечивает герметизацию камеры сгорания во время тактов сжатия и рабочего хода, что критично для создания давления и эффективного преобразования энергии.

Основные компоненты включают впускные/выпускные клапаны, распределительный вал (распредвал), приводные элементы (толкатели, коромысла, гидрокомпенсаторы) и возвратные пружины. Точность их взаимодействия определяет производительность и экологичность двигателя.

Принцип работы и синхронизация

Распредвал, жестко связанный с коленвалом через ремень или цепь ГРМ, вращается с вдвое меньшей скоростью. Его кулачки поочередно воздействуют на клапаны через кинематическую цепь. При набегании кулачка на толкатель клапан открывается, преодолевая сопротивление пружины; при сбегании – пружина возвращает его в седло, обеспечивая плотное закрытие.

Ключевые требования к механизму:

- Теплостойкость выпускных клапанов (работают при ~800°C)

- Минимальные инерционные массы для сохранения точности на высоких оборотах

- Зазор в приводе (или его автоматическая компенсация гидрокомпенсаторами)

| Фаза газораспределения | Назначение | Управляющий элемент |

|---|---|---|

| Впуск | Открытие впускного клапана для заполнения цилиндра смесью | Кулачок распредвала (впускная кулачковая шейка) |

| Выпуск | Открытие выпускного клапана для вывода отработавших газов | Кулачок распредвала (выпускная кулачковая шейка) |

| Перекрытие клапанов | Кратковременное одновременное открытие впускных/выпускных клапанов для продувки цилиндра | Профиль кулачков и угол установки распредвала |

Современные системы используют регулировку фаз газораспределения (VVT), изменяя угол поворота распредвала относительно коленвала. Это оптимизирует наполнение цилиндров на разных режимах работы, повышая мощность и снижая расход топлива.

Распределительный вал: синхронизация газораспределения

Распределительный вал (распредвал) – ключевой компонент газораспределительного механизма (ГРМ), отвечающий за своевременное открытие и закрытие впускных и выпускных клапанов двигателя. Его конструкция включает кулачки (эксцентрики), количество и форма которых строго соответствуют количеству клапанов и требуемому закону их движения. Вал вращается в подшипниках скольжения, смазываемых моторным маслом под давлением.

Синхронизация вращения распредвала с положением коленчатого вала критична для точной работы двигателя. Эта связь обеспечивается приводным механизмом: цепью, зубчатым ремнём ГРМ или шестернями. Передаточное отношение строго 2:1 – коленвал делает два оборота за один оборот распредвала в четырёхтактных двигателях. Нарушение синхронизации (например, из-за перескока ремня) приводит к ударам клапанов о поршни и серьёзным поломкам.

Принцип работы и управление фазами

При вращении распредвала кулачки воздействуют на клапаны (прямо или через коромысла/толкатели), преодолевая сопротивление пружин. Форма кулачка определяет:

- Момент начала открытия клапана (опережение относительно ВМТ/НМТ).

- Скорость подъёма и опускания клапана.

- Время нахождения клапана в открытом состоянии (продолжительность фазы).

- Максимальную высоту подъёма (ход клапана).

Современные двигатели оснащаются системами изменения фаз газораспределения (например, VTEC, VVT-i, VANOS). Они динамически корректируют:

- Угол опережения/запаздывания открытия клапанов.

- Продолжительность открытия.

- Высоту подъёма (в продвинутых системах).

Это достигается за счёт поворота распредвала относительно его приводной звёздочки с помощью гидравлических или электрических муфт, что оптимизирует наполнение цилиндров и мощность на разных режимах работы.

| Тип привода ГРМ | Преимущества | Недостатки |

|---|---|---|

| Зубчатый ремень | Тихая работа, не требует смазки, дешевизна | Ограниченный ресурс, боится масла, требует замены по регламенту |

| Цепь | Долговечность (часто на весь срок службы), надёжность | Шумность, требует сложной системы натяжения и смазки |

| Шестерни | Максимальная надёжность и точность синхронизации | Высокая шумность, сложность конструкции, применение в спецтехнике |

Материал изготовления – высокопрочный чугун или кованая сталь, прошедшие закалку и точную шлифовку рабочих поверхностей кулачков. В многовальных схемах (DOHC) отдельные валы управляют впускными и выпускными клапанами, обеспечивая гибкость в настройке фаз.

Четыре такта рабочего цикла: впуск, сжатие, рабочий ход, выпуск

Работа поршневого двигателя внутреннего сгорания основана на последовательном повторении четырех тактов, составляющих полный рабочий цикл. Каждый такт соответствует одному ходу поршня между его крайними положениями – верхней (ВМТ) и нижней (НМТ) мертвыми точками. Синхронизация открытия/закрытия клапанов и момента зажигания критична для эффективной работы.

Четкое разделение процессов впуска, сжатия, сгорания и выпуска в отдельных тактах позволяет оптимизировать наполнение цилиндра свежим зарядом, степень сжатия, эффективность преобразования энергии горения в механическую работу и очистку цилиндра от отработавших газов. Этот цикл, известный как цикл Отто, лежит в основе большинства современных бензиновых двигателей.

Детализация каждого такта цикла

1. Такт впуска:

- Поршень движется вниз от ВМТ к НМТ.

- Впускной клапан открыт, выпускной клапан закрыт.

- Создается разрежение, благодаря которому в цилиндр через впускной коллектор засасывается свежая топливовоздушная смесь (в бензиновых двигателях) или воздух (в дизельных).

2. Такт сжатия:

- Поршень движется вверх от НМТ к ВМТ.

- Оба клапана (впускной и выпускной) закрыты.

- Поступающая смесь (или воздух) сжимается в объеме над поршнем, что приводит к резкому повышению ее давления и температуры.

3. Рабочий ход (так сгорания-расширения):

- Поршень движется вниз от ВМТ к НМТ под действием расширяющихся газов.

- Оба клапана остаются закрытыми.

- В конце такта сжатия (близко к ВМТ) происходит воспламенение сжатой смеси: искрой от свечи зажигания в бензиновых двигателях или впрыском топлива в горячий сжатый воздух в дизельных.

- Мощное и быстрое сгорание топлива вызывает резкий рост давления газов в цилиндре. Это давление толкает поршень вниз – это единственный такт цикла, в котором совершается полезная работа, передаваемая через шатун на коленчатый вал.

4. Такт выпуска:

- Поршень движется вверх от НМТ к ВМТ.

- Выпускной клапан открыт, впускной клапан закрыт (или начинает открываться в конце такта для лучшей продувки).

- Отработавшие газы, оставшиеся после рабочего хода, выталкиваются поршнем из цилиндра через открытый выпускной клапан в выпускной коллектор и далее в систему выпуска.

| Такт | Направление движения поршня | Состояние впускного клапана | Состояние выпускного клапана | Основное действие |

|---|---|---|---|---|

| Впуск | Вниз (ВМТ → НМТ) | Открыт | Закрыт | Заполнение цилиндра смесью/воздухом |

| Сжатие | Вверх (НМТ → ВМТ) | Закрыт | Закрыт | Сжатие заряда, повышение температуры и давления |

| Рабочий ход | Вниз (ВМТ → НМТ) | Закрыт | Закрыт | Сгорание, расширение газов, совершение работы |

| Выпуск | Вверх (НМТ → ВМТ) | Закрыт | Открыт | Удаление отработавших газов |

После завершения такта выпуска цикл повторяется снова с такта впуска. Коленчатый вал совершает два полных оборота за время одного полного четырехтактного цикла (720 градусов поворота коленвала). Полезная работа совершается только в течение одного такта – рабочего хода. Энергия, запасенная маховиком во время рабочего хода, обеспечивает движение поршня во время остальных трех тактов.

Работа системы смазки: защита трущихся поверхностей

Система смазки обеспечивает непрерывную подачу моторного масла к движущимся деталям двигателя. Основная цель – создание масляной плёнки между трущимися поверхностями, которая предотвращает прямой контакт металлических частей. Это снижает трение, минимизирует износ и отводит избыточное тепло от нагруженных узлов, таких как коленчатый вал, шатунные подшипники и поршневые кольца.

Масло циркулирует под давлением, создаваемым масляным насосом, который забирает жидкость из поддона картера. После прохождения через масляный фильтр, очищающий его от механических примесей и продуктов износа, масло поступает по каналам к коренным шейкам коленвала, распредвалу, поршневым пальцам и другим критическим компонентам. Часть масла разбрызгивается на стенки цилиндров для смазки поршней.

Ключевые функции и компоненты системы

Основные задачи смазочной системы:

- Снижение трения: Масляная плёнка разделяет поверхности, уменьшая сопротивление и энергопотери.

- Охлаждение: Отвод тепла от нагретых зон (например, поршней) в поддон картера.

- Защита от коррозии: Антикоррозионные присадки в масле нейтрализуют кислоты.

- Уплотнение: Обеспечение герметичности между поршневыми кольцами и стенками цилиндров.

- Очистка: Унос загрязнений и продуктов износа в фильтр и поддон.

Конструктивные элементы системы:

- Масляный поддон (резервуар для хранения масла).

- Маслозаборник с сетчатым фильтром грубой очистки.

- Насос (шестерёнчатого или роторного типа) для создания давления.

- Масляный фильтр (полнопоточный или комбинированный).

- Редукционный клапан (контроль давления в системе).

- Масляные каналы в блоке цилиндров и ГБЦ.

- Датчики давления и температуры масла.

Типы смазки в ДВС:

| Метод | Принцип работы | Применение в двигателе |

|---|---|---|

| Под давлением | Принудительная подача насосом в узлы с высокой нагрузкой | Коренные/шатунные подшипники, распредвал |

| Разбрызгиванием | Смазка за счёт масляного тумана от вращающихся деталей | Стенки цилиндров, кулачки распредвала |

| Комбинированный | Сочетание принудительной подачи и разбрызгивания | Современные автомобильные двигатели |

Конструкция и принцип работы системы охлаждения

Система охлаждения двигателя принудительно отводит избыточное тепло от цилиндров, поршней, головки блока и клапанов, предотвращая перегрев и повреждение деталей. Она поддерживает оптимальный тепловой режим (85-95°C), обеспечивая полное сгорание топлива, снижение износа и вредных выбросов. Основные конструктивные элементы включают водяной насос, термостат, радиатор, вентилятор, расширительный бачок и соединительные патрубки.

Принцип работы основан на циркуляции охлаждающей жидкости (тосола или антифриза) по двум контурам: малому и большому. На холодном двигателе жидкость движется по малому кругу (рубашка охлаждения блока цилиндров, головка блока, радиатор печки) без участия радиатора для быстрого прогрева. При достижении 85-90°C термостат открывается, направляя нагретую жидкость через основной радиатор, где поток встречного воздуха или вентилятор обеспечивают ее охлаждение перед возвратом в двигатель.

Ключевые компоненты и их функции

- Водяной насос (помпа): Создает принудительную циркуляцию жидкости через каналы системы. Приводится в действие ремнем ГРМ или приводным ремнем.

- Термостат: Автоматический клапан с восковым элементом. Регулирует поток жидкости между контурами в зависимости от температуры.

- Радиатор: Теплообменник из трубок и сот. Охлаждает жидкость за счет теплоотдачи в атмосферу.

- Вентилятор: Усиливает поток воздуха через радиатор. Может быть электрическим (с датчиком температуры) или гидромеханическим (с вязкостной муфтой).

- Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/остывании и удаляет воздушные пробки.

- Рубашка охлаждения: Сеть каналов в блоке цилиндров и ГБЦ, окружающих гильзы и камеры сгорания.

Типы систем охлаждения:

| Жидкостная (водяная) | Основной тип в современных авто. Использует жидкость с высокой теплоемкостью. Обеспечивает равномерное охлаждение и низкий шум. |

| Воздушная | Применяется редко (на некоторых мотоциклах или спецтехнике). Охлаждение потоком воздуха через ребра цилиндров. Проще по конструкции, но менее эффективна. |

Важно: Неисправности (заклинивший термостат, течи, неработающий вентилятор) ведут к перегреву двигателя или повышенному износу из-за работы в нештатном режиме. Регулярная замена антифриза предотвращает коррозию и засорение каналов.

Система питания: подача топлива и воздуха

Основная задача системы питания – формирование топливовоздушной смеси оптимального состава и её своевременная подача в цилиндры двигателя. Эта смесь состоит из мелкодисперсного топлива и атмосферного воздуха, смешанных в строго определённых пропорциях для эффективного сгорания.

Точность дозировки компонентов напрямую влияет на мощность, экономичность, экологичность и стабильность работы силового агрегата. Современные системы используют электронное управление для адаптации состава смеси к постоянно меняющимся режимам работы двигателя и внешним условиям.

Ключевые компоненты и принципы работы

Топливная подсистема включает:

- Топливный бак – резервуар для хранения горючего.

- Топливный насос (электрический или механический) – создаёт давление для подачи топлива из бака.

- Топливный фильтр – очищает горючее от примесей.

- Топливопроводы – магистрали для транспортировки топлива.

- Устройство впрыска (инжектор/карбюратор) – распыляет топливо и смешивает его с воздухом.

Воздушная подсистема состоит из:

- Воздухозаборника – канал для забора атмосферного воздуха.

- Воздушного фильтра – удаляет пыль и абразивные частицы.

- Дроссельной заслонки – регулирует объём воздуха, поступающего в двигатель (управляется водителем через педаль акселератора или электроникой).

- Впускного коллектора – распределяет воздушный поток по цилиндрам.

Принцип формирования смеси:

- Воздух проходит очистку в фильтре и поступает во впускной тракт.

- Топливо под давлением подаётся к форсункам (или карбюратору).

- Электронный блок управления (ЭБУ) анализирует данные датчиков (оборотов, температуры, положения дросселя, содержания кислорода в выхлопе).

- На основе расчётов ЭБУ определяет момент и длительность впрыска топлива форсунками, обеспечивая стехиометрическое соотношение (~14.7:1 для бензина).

- Топливо распыляется во впускной коллектор или непосредственно в цилиндр (системы прямого впрыска), смешиваясь с воздухом.

- Готовая топливовоздушная смесь поступает в камеру сгорания.

| Тип системы впрыска | Особенности смесеобразования |

|---|---|

| Карбюратор | Топливо всасывается воздушным потоком через диффузор, смешивание пассивное |

| Распределённый впрыск (MPI) | Форсунки впрыскивают топливо во впускной коллектор перед клапанами каждого цилиндра |

| Непосредственный впрыск (GDI) | Форсунки распыляют топливо напрямую в камеру сгорания, обеспечивая многорежимное смесеобразование |

Обратная связь: Датчик кислорода (лямбда-зонд) в выпускном тракте непрерывно анализирует состав выхлопных газов. ЭБУ корректирует количество впрыскиваемого топлива в реальном времени для поддержания оптимального соотношения воздух/топливо, минимизируя вредные выбросы.

Топливные форсунки: дозированное впрыскивание горючего

Топливные форсунки представляют собой электромагнитные клапаны, отвечающие за точную подачу горючего во впускной коллектор или непосредственно в цилиндры двигателя. Управляемые электронным блоком (ЭБУ), они обеспечивают строго дозированное впрыскивание топлива в зависимости от режима работы мотора, нагрузки, температуры и состава воздушно-топливной смеси.

Принцип действия основан на преобразовании электрического сигнала от ЭБУ в механическое движение иглы форсунки. При подаче напряжения на обмотку электромагнита создается магнитное поле, втягивающее иглу и открывающее калиброванное сопло. Топливо под давлением (от 2 до 10 бар в бензиновых системах, до 2000 бар в дизельных) распыляется через отверстия в мелкодисперсный туман, что обеспечивает его эффективное смешивание с воздухом.

Ключевые характеристики и типы

Основные параметры форсунок включают:

- Сопротивление обмотки: низкоомные (2-5 Ом) и высокоомные (12-17 Ом)

- Тип распыления: конусообразный, струйный или многоструйный

- Способ управления: импульсный (частотно- или широтно-импульсная модуляция)

Распространенные конструкции:

- Электромагнитные (применяются в бензиновых MPI и некоторых GDI системах)

- Пьезоэлектрические (для дизельных двигателей с Common Rail, обеспечивают до 8 впрысков за цикл)

- Электроогидравлические (комбинируют давление топлива и управляющий импульс)

| Параметр | Бензиновые форсунки | Дизельные форсунки |

|---|---|---|

| Рабочее давление | 2.5-10 бар (MPI), 50-200 бар (GDI) | 300-2000 бар (Common Rail) |

| Скорость срабатывания | 1-2 мс | 0.1-0.5 мс (пьезо) |

| Количество отверстий | 4-12 | 5-8 |

Неисправности форсунок (засорение, износ уплотнений, нарушение формы факела) приводят к перерасходу топлива, повышению токсичности выхлопа, детонации и неустойчивой работе двигателя. Регулярная диагностика и очистка ультразвуком критически важны для поддержания точности дозирования и сохранения ресурса ДВС.

Механический и электронный принципы формирования смеси

Механический принцип реализуется через карбюратор, где смесеобразование основано на законах аэродинамики. Воздушный поток, проходя через диффузор, создает разрежение в зоне распылителя, вытягивая топливо из поплавковой камеры. Соотношение "воздух-топливо" регулируется калиброванными жиклерами, механическими дозаторами и поплавковым механизмом, поддерживающим постоянный уровень горючего. Дополнительные системы (ускорительный насос, экономайзер) корректируют смесь при резком изменении режимов работы двигателя.

Электронный принцип использует систему впрыска (инжектор), где топливо подается форсунками под управлением ЭБУ. Датчики (массового расхода воздуха, положения дроссельной заслонки, лямбда-зонд, температуры) в реальном времени передают данные о параметрах работы двигателя. Блок управления анализирует информацию и рассчитывает оптимальное количество топлива, длительность впрыска и момент подачи для каждого цилиндра, обеспечивая точное дозирование.

Ключевые компоненты электронных систем

- Топливная рампа - поддерживает постоянное давление горючего

- Электромагнитные форсунки - дозируют впрыск по сигналу ЭБУ

- Датчик массового расхода воздуха (ДМРВ) - измеряет объем поступающего воздуха

- Лямбда-зонд - анализирует содержание кислорода в выхлопе для коррекции смеси

| Критерий | Карбюратор | Инжектор |

|---|---|---|

| Точность регулировки | Ограничена механическими допусками | Микронная точность электронного дозирования |

| Адаптация к условиям | Ручная корректировка жиклеров | Автоматическая адаптация по датчикам |

| Экологичность | Повышенное содержание CO/CH | Соответствие экологическим стандартам |

| Энергопотребление | Не требует внешнего питания | Зависит от исправности электроники |

Эволюция систем смесеобразования демонстрирует переход от пассивной аэродинамической регулировки к активному компьютерному управлению. Современные системы прямого впрыска сочетают преимущества электронного контроля с инновационными конструкциями форсунок, обеспечивая послойное смесеобразование в камере сгорания.

Устройство и функции системы зажигания

Система зажигания отвечает за генерацию высоковольтного электрического разряда, который воспламеняет топливовоздушную смесь в цилиндрах двигателя в строго заданный момент времени. Без её точной работы двигатель не сможет функционировать, так как сгорание смеси станет невозможным или неэффективным. Основная задача системы – создание искры достаточной мощности между электродами свечи зажигания в каждом цилиндре в соответствии с циклом работы двигателя.

Конструктивно система состоит из источников низкого напряжения (аккумуляторной батареи и генератора), преобразователя напряжения, элементов управления и распределения искры, а также исполнительных устройств. Ключевым параметром является синхронизация момента искрообразования с положением поршней и оборотами двигателя, что обеспечивает максимальную эффективность сгорания и минимальный расход топлива.

Основные компоненты системы

- Источник питания: Аккумулятор (при пуске) и генератор (во время работы) обеспечивают напряжение 12 В.

- Катушка зажигания: Преобразует низкое напряжение (12 В) в высоковольтный импульс (15 000–30 000 В) с помощью электромагнитной индукции.

- Прерыватель или электронный блок управления (ЭБУ): Определяет момент подачи искры. В современных системах – микропроцессор, анализирующий данные датчиков (положения коленвала, распредвала, детонации и др.).

- Распределитель (трамблёр) или модуль зажигания: Направляет высокое напряжение к свечам нужного цилиндра (в бесконтактных и электронных системах распределитель часто отсутствует, его функции выполняет ЭБУ).

- Свечи зажигания: Создают искровой разряд в камере сгорания между центральным и боковым электродами.

- Высоковольтные провода: Передают импульс от катушки к распределителю и свечам (в системах без индивидуальных катушек).

Принцип работы

- ЭБУ (на основе сигналов датчиков) вычисляет оптимальный угол опережения зажигания и момент размыкания цепи первичной обмотки катушки.

- При размыкании цепи в первичной обмотке возникает резкое изменение магнитного поля, индуцирующее высокое напряжение во вторичной обмотке катушки.

- Высоковольтный импульс по проводам или напрямую (при использовании катушек на свече) подаётся на свечу зажигания.

- Искра пробивает воздушный зазор между электродами свечи, воспламеняя сжатую топливовоздушную смесь.

Типы систем зажигания

| Тип системы | Устройство | Особенности |

|---|---|---|

| Контактная | Механический прерыватель, конденсатор, катушка, распределитель | Простота, низкая надежность, необходимость регулировки зазора |

| Бесконтактная (транзисторная) | Датчик Холла/индукционный, коммутатор, катушка, распределитель | Более мощная искра, стабильность работы, отсутствие механического износа прерывателя |

| Электронная (микропроцессорная) | ЭБУ, датчики, модуль зажигания (индивидуальные катушки на свечу) | Точное управление моментом зажигания, отсутствие подвижных частей, высокая надежность, возможность самодиагностики |

Ключевые функции системы:

- Генерация искры необходимой энергии для надежного воспламенения смеси.

- Синхронизация момента зажигания с тактом сжатия в каждом цилиндре.

- Автоматическая корректировка угла опережения зажигания в зависимости от нагрузки, оборотов двигателя и детонации.

- Распределение высокого напряжения по цилиндрам в правильном порядке работы двигателя.

Выхлопная система: отвод газов и очистка выбросов

Выхлопная система выполняет две ключевые задачи: эффективный отвод отработавших газов из цилиндров двигателя наружу и снижение токсичности выбросов. Газы под высоким давлением и температурой направляются через выпускной коллектор, объединяющий потоки от всех цилиндров, в систему трубопроводов.

Сопротивление потоку газов должно быть минимальным для сохранения мощности двигателя. Для гашения шума и вибраций используются глушители, в которых применяются камеры расширения, перфорированные трубы и звукопоглощающие материалы. Параллельно система обеспечивает очистку выхлопа от вредных веществ.

Основные компоненты и их функции

Каталитический нейтрализатор (катализатор) – главный элемент очистки. Он содержит керамические или металлические соты с напылением драгоценных металлов (платина, палладий, родий), выступающих катализаторами химических реакций:

- Окисление угарного газа (CO) в углекислый газ (CO2)

- Дожигание несгоревших углеводородов (CHx) до CO2 и воды (H2O)

- Восстановление оксидов азота (NOx) до безвредного азота (N2)

Кислородные датчики (лямбда-зонды) контролируют состав выхлопных газов до и после катализатора. Данные передаются в ЭБУ двигателя для корректировки топливно-воздушной смеси, обеспечивая оптимальную работу нейтрализатора.

Сажевый фильтр (DPF/FAP) – обязателен для дизельных двигателей. Улавливает частицы сажи, которые периодически сжигаются при высокой температуре (регенерация). В бензиновых моторах аналогичную роль выполняет GPF-фильтр.

| Компонент | Материалы | Температура работы |

|---|---|---|

| Выпускной коллектор | Жаростойкая сталь/чугун | до 1000°C |

| Катализатор | Керамика/металл, платиновая группа | от 300°C |

| Глушитель | Алюминизированная сталь | до 700°C |

Система рециркуляции отработавших газов (EGR) дополняет очистку, возвращая часть выхлопа во впускной тракт. Это снижает температуру сгорания и подавляет образование NOx. Современные системы включают клапан EGR, охладитель газов и управляющую электронику.

Ремень/цепь ГРМ: синхронизация валов двигателя

Ремень или цепь ГРМ (газораспределительного механизма) обеспечивает точную синхронизацию вращения коленчатого и распределительного валов двигателя. Эта синхронизация критична для правильной работы клапанов и поршней: впускные/выпускные клапаны должны открываться и закрываться строго в заданные моменты цикла, исключая их контакт с поршнями.

Коленвал преобразует линейное движение поршней во вращательное, а распредвал управляет открытием клапанов через кулачки. При обрыве ремня или цепи синхронизация нарушается, что приводит к удару поршней по клапанам, их деформации и капитальному ремонту двигателя.

Принцип работы и конструктивные особенности

Элемент ГРМ работает как связующее звено между шестернями валов, передавая усилие через зубья (ремень) или звенья (цепь). Ключевые компоненты системы:

- Натяжитель – автоматически поддерживает оптимальное натяжение.

- Ролики/направляющие – обеспечивают правильную траекторию движения.

- Зубчатые шкивы – фиксируются на валах строго в заданном положении (метками).

Сравнение типов приводов:

| Параметр | Ремень ГРМ | Цепь ГРМ |

|---|---|---|

| Материал | Резина с армированием | Металлические звенья |

| Ресурс | 60-120 тыс. км | 200-400 тыс. км |

| Шумность | Тихая работа | Требует шумоизоляции |

| Риски | Внезапный обрыв без предупреждения | Постепенное растяжение, стук |

Обслуживание и признаки износа:

- Ремень требует замены по регламенту даже без видимых повреждений.

- Цепь проверяют при появлении шума в передней части двигателя.

- Трещины, расслоение резины (ремень) или выработка звеньев (цепь) – сигналы к замене.

Своевременная замена ремня/цепи с роликами предотвращает катастрофические поломки. Игнорирование регламента – основная причина разрушения двигателя при обрыве привода ГРМ.

Маятниковый балансир: снижение вибраций коленвала

Коленчатый вал двигателя подвергается крутильным колебаниям из-за импульсного характера работы цилиндров. Эти колебания вызывают вибрации, снижающие комфорт и увеличивающие износ деталей. Маятниковый балансир – специальное устройство для подавления таких вибраций путем динамической компенсации.

Конструктивно балансир представляет собой подвешенный груз-маятник, интегрированный в противовесы щек коленвала. При возникновении крутильных колебаний инерционная сила раскачивает маятник в противофазе к основным вибрациям, нейтрализуя их энергию.

Принцип работы и ключевые характеристики

Резонансная частота маятника определяется длиной его подвеса: f = 1/(2π√(L/g)), где L – длина маятника, g – ускорение свободного падения. Инженеры рассчитывают L так, чтобы частота колебаний балансира соответствовала гармоникам вибраций коленвала.

Конструктивные элементы системы:

- Качающийся груз – металлический элемент с криволинейным пазом

- Опорные штифты – фиксируют траекторию движения груза

- Смазочные каналы – уменьшают трение в подвижных соединениях

| Параметр | Влияние на эффективность |

|---|---|

| Масса груза | Прямо пропорциональна силе инерции |

| Радиус кривизны паза | Определяет амплитуду колебаний |

| Точность изготовления | Допуски ≤ 0.01 мм |

Преимущества перед традиционными демпферами:

- Автоматическая адаптация к изменению оборотов двигателя

- Отсутствие изнашивающихся резиновых элементов

- Работа без дополнительных источников энергии

Кривошипно-шатунный механизм в действии

Энергия расширяющихся газов при сгорании топливовоздушной смеси воздействует на днище поршня, заставляя его совершать прямолинейное возвратно-поступательное движение внутри цилиндра. Через поршневой палец эта сила передается на верхнюю головку шатуна, который преобразует вертикальное перемещение во вращательное движение коленчатого вала.

Шатун жестко соединён с шатунной шейкой коленвала, имеющей смещение относительно его центральной оси. При движении поршня вниз шатун толкает коленчатый вал, заставляя его проворачиваться. На такте сжатия вращение коленвала через шатун принудительно поднимает поршень вверх, сжимая смесь. Маховик на конце вала гасит неравномерность крутящего момента и обеспечивает инерционность движения.

Ключевые компоненты и взаимодействия

- Поршень: Принимает давление газов и передаёт усилие через поршневой палец

- Шатун: Преобразует линейное движение во вращательное благодаря шарнирным соединениям (верхняя и нижняя головки)

- Коленчатый вал: Создаёт крутящий момент за счёт кривошипного смещения шатунных шеек

| Такт двигателя | Действие КШМ | Направление движения |

|---|---|---|

| Рабочий ход | Поршень толкает шатун → вращение вала | Верх → Низ |

| Сжатие | Коленвал тянет шатун → подъём поршня | Низ → Верх |

- Поршень достигает верхней мёртвой точки (ВМТ) после такта сжатия

- Мгновенное сгорание смеси → резкий рост давления на поршень

- Шатун отклоняется на угол, создавая вращающий момент на коленвале

- Кривошип проворачивается на 180°, поршень достигает нижней мёртвой точки (НМТ)

Факторы, влияющие на КПД двигателя

Коэффициент полезного действия определяет эффективность преобразования энергии топлива в механическую работу. На его величину существенно влияют конструктивные особенности двигателя и условия эксплуатации.

Основные потери энергии возникают из-за несовершенства термодинамических процессов, механического трения и диссипации тепла. Управление этими факторами позволяет повысить общую эффективность силового агрегата.

Ключевые аспекты

- Тепловые потери: До 40% энергии теряется через стенки цилиндров и систему охлаждения

- Потери на трение: Сопротивление в подвижных узлах (поршневой группе, подшипниках)

- Энергия выхлопных газов: До 35% тепла уносится с отработанными газами

- Степень сжатия: Оптимальное соотношение влияет на полноту сгорания топлива

- Качество смесеобразования: Равномерность топливно-воздушной смеси определяет эффективность горения

| Фактор | Влияние на КПД | Методы оптимизации |

|---|---|---|

| Обороты двигателя | Пик КПД в зоне средних оборотов | Регулировка фаз газораспределения |

| Нагрузка | Снижение при неполной загрузке | Системы деактивации цилиндров |

| Температурный режим | Отклонение от нормы увеличивает потери | Термостатирование охлаждающей жидкости |

Дополнительное влияние оказывают качество топлива, точность регулировки зажигания и аэродинамическое сопротивление на впуске. Современные двигатели используют турбонаддув для рекуперации энергии выхлопных газов и непосредственный впрыск для улучшения смесеобразования.

Список источников

При подготовке материалов о принципах работы и устройстве двигателей внутреннего сгорания были использованы авторитетные технические издания и образовательные ресурсы. Ниже приведён перечень основных источников, содержащих детальные описания физических процессов, кинематических схем и классификаций ДВС.

Для обеспечения точности информации предпочтение отдавалось учебникам по машиностроению и двигателестроению, а также специализированным справочникам, рассматривающим конструктивные особенности различных типов силовых агрегатов. Актуальные инженерные данные сверялись по нескольким независимым источникам.

- Хачиян А.С. «Двигатели внутреннего сгорания: теория, расчёт и основы конструирования» – М.: Машиностроение

- Орлин А.С. «Многоцилиндровые поршневые двигатели» – М.: Издательство МГТУ им. Баумана

- Луканин В.Н. «Теплотехника и двигатели внутреннего сгорания» – М.: Высшая школа

- Технический справочник «Устройство автомобиля» под ред. П.А. Федорченко – Киев: А.С.К.

- Научные публикации журнала «Двигателестроение» (Российская академия ракетных и артиллерийских наук)

- Электронный образовательный курс «Основы конструкции современных ДВС» (Московский политехнический университет)

- Stone R. «Introduction to Internal Combustion Engines» – Macmillan International Higher Education (переводные издания)