Как выбрать надёжные ступицы для прицепа

Статья обновлена: 28.02.2026

Ступичный узел – критически важный элемент любого прицепа, напрямую влияющий на безопасность перевозки грузов. Именно ступицы принимают на себя основные динамические и статические нагрузки, обеспечивая вращение колес и стабильность хода.

Неправильный выбор или преждевременный износ ступиц грозит заклиниванием колеса, разрушением оси и даже потерей управления прицепом. Это не только дорогостоящий ремонт, но и серьезный риск для участников движения.

Чтобы избежать аварийных ситуаций и незапланированных расходов, необходимо тщательно подходить к подбору комплектующих. Рассмотрим ключевые критерии выбора: тип подшипников, материал изготовления, класс точности, защиту от коррозии и совместимость с осью.

Основные компоненты ступичной группы: обзор конструкций

Ступичная группа прицепа представляет собой сложный узел, обеспечивающий вращение колеса относительно оси и воспринимающий значительные нагрузки. Ее надежность напрямую определяет безопасность движения и долговечность всего прицепа. Понимание устройства и функций основных элементов критически важно для правильного выбора, эксплуатации и обслуживания.

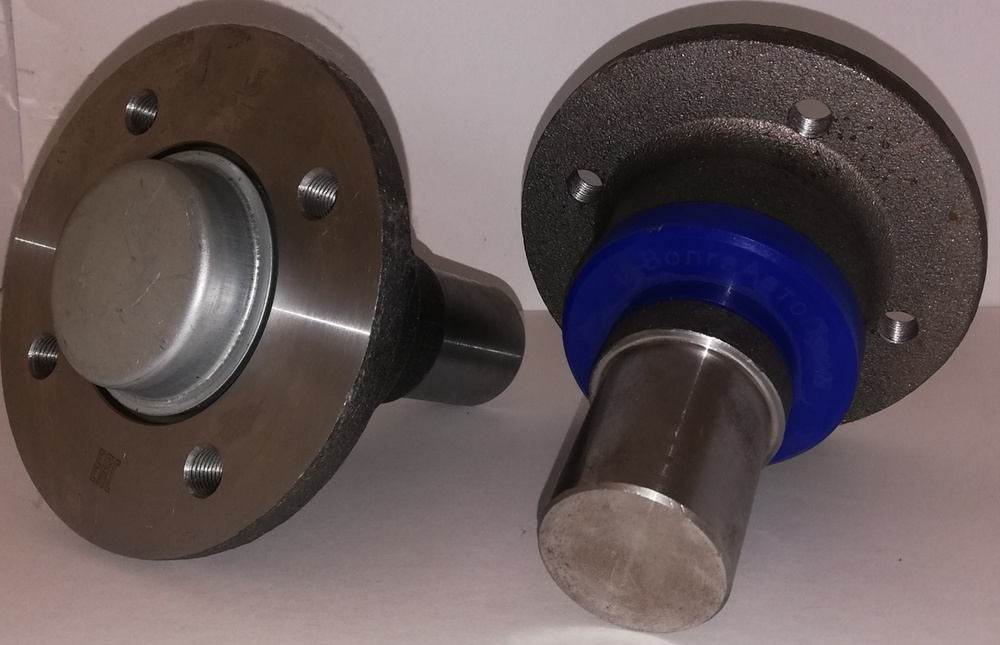

Конструктивно ступичный узел объединяет несколько ключевых компонентов, работающих в тесном взаимодействии. Основу составляет сама ступица – металлическая деталь (чаще всего чугунная или стальная кованая), которая непосредственно крепится к оси прицепа (обычно через фланец или с помощью ступичного болта) и на которую устанавливается колесо. Внутри ступицы расположены подшипники, обеспечивающие свободное вращение.

Детальный разбор ключевых элементов:

Рассмотрим каждый компонент ступичной группы более подробно:

- Ступица: Сердце узла. Имеет посадочные места для подшипников, наружную резьбу для стопорной гайки, фланец или отверстия для крепления к оси, а также фланец с отверстиями для крепления колесного диска. Должна обладать высокой прочностью и износостойкостью.

- Подшипники: Обеспечивают вращение колеса с минимальным трением. В прицепах наиболее распространены:

- Конические роликовые подшипники (Timken-типа): Состоят из двух отдельных колец (конуса и чашки) и набора роликов. Требуют точной регулировки затяжки стопорной гайки. Отличаются высокой грузоподъемностью и способностью воспринимать комбинированные (радиальные и осевые) нагрузки, что идеально для прицепов.

- Шариковые подшипники: Часто используются в закрытых необслуживаемых ступицах (EZ Lube, Never Lube). Могут быть однорядными или сдвоенными. Обычно требуют меньшей регулировки, но могут уступать коническим в грузоподъемности на осевые нагрузки.

- Стопорная гайка и контргайка: Критически важный элемент. Навинчивается на наружную резьбу ступицы и обеспечивает правильное предварительное натяжение подшипников (для конических роликовых), фиксируя внутреннее кольцо подшипника на оси. Контргайка или стопорное кольцо предотвращают самопроизвольное откручивание. Часто используются гайки с фланцем и шплинтом или гайки с деформируемым стопорным кольцом.

- Сальник (уплотнение): Устанавливается с внешней стороны ступицы, предотвращает вытекание смазки и попадание внутрь узла воды, грязи, абразивных частиц. Качественный сальник – залог долгой службы подшипников. Бывают одногубые, двухгубые, с пыльником, часто армированные металлом.

- Защитный колпак (пыльник): Устанавливается поверх стопорной гайки. Защищает узел от прямого попадания грязи и воды, а также предохраняет от случайного контакта с вращающимися деталями. Может быть металлическим или пластиковым.

- Система смазки:

- Консистентная смазка: Наиболее распространена. Закладывается в полость ступицы при сборке и пополняется через пресс-масленки. Требует периодического обслуживания.

- Масло: Реже встречается в прицепах (чаще в тяжелой технике). Ступица должна иметь маслосъемные сальники и быть герметичной.

- Необслуживаемые узлы: Заводская заправка специальной долговечной смазкой и герметизация сальниками рассчитаны на весь срок службы без обслуживания (требуют замены всего узла при износе).

Сравнительная таблица типов подшипников:

| Тип подшипника | Основные преимущества | Основные недостатки | Требует регулировки? |

|---|---|---|---|

| Конические роликовые (Timken) | Высокая грузоподъемность, восприятие комбинированных нагрузок, ремонтопригодность, долговечность при правильном обслуживании. | Требуют точной регулировки затяжки гайки, необходимость периодического обслуживания (проверка, смазка). | Да |

| Шариковые (в т.ч. для необсл. узлов) | Проще в установке (часто), меньшая потребность в регулировке, доступность необслуживаемых вариантов. | Меньшая грузоподъемность на осевые нагрузки по сравнению с коническими, неремонтопригодность необслуживаемых узлов (требуют замены в сборе). | Обычно минимальная или не требуется |

Правильный подбор всех компонентов ступичной группы, их качественное изготовление, грамотная установка и своевременное обслуживание – фундамент надежной и безопасной эксплуатации прицепа на протяжении многих лет.

Типы ступиц по способу фиксации: резьбовые, шплинтованные, конусные

Резьбовые ступицы крепятся гайкой с левой резьбой на правой стороне оси и правой резьбой на левой. Такая конструкция предотвращает самооткручивание при вращении колеса. Требует точного момента затяжки и регулярного контроля, так как вибрации могут ослабить соединение. Основное преимущество – простота замены подшипников без прессовки.

Шплинтованные ступицы используют контргайку с пазом, которая фиксируется шплинтом через отверстие в оси. Шплинт исключает самопроизвольное раскручивание даже при сильной вибрации. Конструкция надежнее резьбовой, но усложняет обслуживание: для снятия ступицы нужно выбить шплинт и открутить гайку. Обязателен правильный подбор толщины шплинта.

Сравнение характеристик

| Тип фиксации | Надежность | Сложность ТО | Риск самооткручивания |

|---|---|---|---|

| Резьбовые | Средняя | Низкая | Высокий |

| Шплинтованные | Высокая | Средняя | Минимальный |

| Конусные | Максимальная | Высокая | Отсутствует |

Конусные ступицы монтируются через конические втулки, которые затягиваются одной гайкой. При закручивании конус разжимается, создавая жесткое соединение "ступица-ось". Не требуют шплинтовки, исключают люфт и проскальзывание. Ключевые особенности:

- Неразъемный монтаж – демонтаж возможен только съемником

- Повышенная стойкость к ударным нагрузкам

- Обязательна идеально чистая поверхность конуса перед установкой

Значение маркировки ступиц для правильного подбора

Маркировка ступиц содержит критически важную информацию о технических характеристиках и совместимости узла. Без ее расшифровки невозможно корректно подобрать деталь к конкретной модели прицепа, что приводит к преждевременному износу подшипников, деформации колесного диска или аварийным ситуациям на дороге.

Производители наносят на ступицу буквенно-цифровые коды, определяющие ключевые параметры. Игнорирование этих данных при замене детали гарантированно вызовет несовпадение посадочных размеров, нарушение калибровки тормозной системы или превышение допустимой нагрузки, разрушающее ось прицепа.

Основные параметры в маркировке

- Тип крепления (например: HUB-205FF) – указывает на систему монтажа (фланцевое, болтовое, винтовое)

- Диаметр посадочного отверстия (Ø72, Ø90) – должен соответствовать шпинделю оси

- Количество и расположение крепежных отверстий (5/205, 6/222) – определяет совместимость с фланцем

- Тип подшипников (LM11949/LM11910) – влияет на грузоподъемность и частоту обслуживания

- Направление резьбы (R/L) – для правильной установки на правую/левую сторону

Последствия неправильной расшифровки

- Биение колеса из-за несовпадения диаметров

- Перегрев ступицы при установке подшипников несоответствующего типоразмера

- Отрыв колеса при эксплуатации из-за превышения нагрузки

- Ускоренный износ тормозных колодок при неверном позиционировании

| Маркировка | Значение | Ошибка подбора |

|---|---|---|

| HUB-205FF | Фланцевое крепление, 5 отверстий, Ø205 мм | Невозможность установки на ось с болтовым креплением |

| Ø72-L | Посадочный Ø72 мм, левая резьба | Самопроизвольное откручивание гайки на правой стороне |

| LM67048 | Конусный роликовый подшипник | Разрушение шарикоподшипниковой ступицы под нагрузкой |

Обязательно сверяйте маркировку на старой ступице с данными нового изделия, особенно при отсутствии документации на прицеп. При несовпадении хотя бы одного параметра установка детали недопустима – это предотвратит дорогостоящий ремонт и обеспечит безопасность буксировки.

Классификация ступиц по типу подшипников: шариковые vs роликовые

Шариковые подшипники используют сферические элементы качения, обеспечивая низкое трение и эффективную работу при высоких скоростях вращения. Их конструкция компактна и позволяет воспринимать комбинированные нагрузки (радиальные и осевые), но имеет ограниченную площадь контакта с дорожками качения.

Роликовые подшипники применяют цилиндрические, конические или игольчатые ролики, что увеличивает площадь контакта и распределение нагрузки. Это обеспечивает повышенную грузоподъемность и устойчивость к ударным воздействиям, особенно в условиях тяжелых радиальных нагрузок.

Ключевые отличия и сферы применения

| Критерий | Шариковые | Роликовые |

|---|---|---|

| Нагрузка | Оптимальны для комбинированных нагрузок | Лучше переносят радиальные нагрузки |

| Скорость | Высокая допустимая скорость вращения | Средние/низкие скорости |

| Долговечность | Требуют точной регулировки | Устойчивы к перегрузкам и вибрациям |

| Обслуживание | Чувствительны к перетяжке | Менее критичны к регулировочным погрешностям |

Для легких и средних прицепов с высокими скоростными режимами предпочтительны шариковые подшипники. Роликовые аналоги незаменимы для:

- Тяжелогрузных прицепов и спецтехники

- Эксплуатации в условиях бездорожья

- Транспортировки ударных грузов (стройматериалы, техника)

Конические роликоподшипники требуют точной регулировки зазора, но обеспечивают максимальную надежность при постоянных перегрузках. Игольчатые роликовые подшипники применяются в ступицах с ограниченным радиальным пространством.

Расшифровка индексов грузоподъемности ступичного узла

Индекс грузоподъемности ступичного узла – цифровой или буквенный код, указывающий на максимально допустимую нагрузку на одну ступицу. Этот параметр напрямую влияет на безопасность и ресурс прицепа, так как превышение нагрузки вызывает перегрев подшипников, деформацию деталей и аварии.

Маркировка наносится лазером или штамповкой на корпус ступицы, крышку подшипника или упаковку. Расшифровка требует обращения к таблицам производителя или отраслевым стандартам (например, ISO), так как единой универсальной системы обозначений не существует.

| Индекс | Нагрузка на ступицу (кг) | Пример применения для прицепа |

|---|---|---|

| 6 | 600 | Легкие одноосные (до 1200 кг ПВР) |

| 8 | 800 | Средние грузовые (до 1600 кг ПВР) |

| 10 | 1000 | Тяжелые оборудованные тормозами |

| 12 | 1200 | Спецтехника, низкорамные тралы |

Важные нюансы:

- Индекс указывает нагрузку на одну ступицу. Для расчета на ось умножьте значение на 2.

- Буквенные индексы (например, H, L) требуют отдельной расшифровки – их значения различаются у брендов.

- Всегда учитывайте запас прочности 15-20% от планируемой нагрузки.

Проверяйте соответствие индекса в VIN-прицепа или техническом паспорте – установка ступиц с неверным индексом признается нарушением эксплуатационных норм.

Особенности ступиц для прицепов с тормозной системой

Ступицы для тормозных прицепов принципиально отличаются от моделей для безтормозных конструкций наличием посадочного места для тормозного барабана или диска. Они проектируются с усиленным корпусом и шпильками, способными выдерживать значительные нагрузки от работы тормозного механизма. Конструктивно они обеспечивают точную центровку вращающихся элементов тормозной системы относительно оси.

Обязательным элементом таких ступиц является фланец для крепления тормозного щита, на котором монтируются колодки, цилиндры или суппорта. Герметичность узла критически важна – используются усиленные сальники двойного действия, предотвращающие попадание грязи и влаги в подшипниковый узел и тормозную систему. Это напрямую влияет на отказоустойчивость и долговечность всего механизма.

Ключевые требования к надежным ступицам

При выборе необходимо обращать внимание на следующие аспекты:

- Материал изготовления: Используется высокопрочный чугун или кованая сталь, исключающая деформацию при экстренном торможении и нагреве.

- Тип подшипников: Предпочтение отдается коническим роликовым подшипникам (например, Timken), обеспечивающим регулировку зазора и лучшую теплоотдачу.

- Система смазки: Наличие пресс-масленки для регулярного обслуживания и канавок для равномерного распределения смазки внутри ступицы.

- Защита: Стальные или лабиринтные пыльники, предохраняющие сальник от абразивного износа.

Таблица: Сравнение ступиц по типу тормозной системы

| Тип тормозов | Особенности ступицы | Важные нюансы |

|---|---|---|

| Барабанные | Массивный фланец под барабан, усиленные шпильки, часто чугунный корпус | Требуют защиты от перегрева, сложнее в обслуживании |

| Дисковые | Специальная плоскость для крепления ротора, компактный дизайн, лучшее охлаждение | Выше требования к точности изготовления, чувствительны к загрязнению |

Регулярное техническое обслуживание – залог долговечности. Обязательна проверка затяжки гайки ступицы (с соблюдением момента, указанного производителем), состояния сальника и уровня смазки каждые 3-5 тыс. км. Признаками износа являются люфт колеса, течь смазки, посторонний шум (гул, скрежет) при движении. Игнорирование этих симптомов ведет к разрушению подшипников и выходу тормозов из строя.

Бездисковые ступицы: специфика применения и ограничения

Бездисковые ступицы (также известные как фланцевые) отличаются отсутствием интегрированного тормозного диска. Вместо него тормозной ротор устанавливается отдельно на шпильки или болты фланца ступицы. Такая конструкция характерна для тяжелых прицепов, специализированной техники и некоторых грузовых автомобилей, где критична высокая нагрузочная способность и ремонтопригодность.

Ключевое преимущество – модульность: замена тормозного диска не требует демонтажа ступичного узла или замены подшипников, что упрощает обслуживание и снижает его стоимость. Фланец обеспечивает жесткое крепление колеса, а сама ступица часто имеет усиленную конструкцию для экстремальных нагрузок.

Специфика и ограничения

Преимущества:

- Ремонтопригодность: Быстрая замена изношенного тормозного диска без вмешательства в подшипниковый узел.

- Универсальность: Возможность установки различных типов/размеров тормозных дисков на один фланец (в рамках допусков).

- Надежность под нагрузкой: Упрочненная конструкция лучше переносит ударные нагрузки и вес тяжелых грузов.

- Доступность компонентов: Часто проще найти отдельно диск или ступицу, чем дорогостоящий ступичный узел в сборе с диском.

Ограничения и требования:

- Сложность балансировки: Требуется точная установка диска на фланец. Перекос или загрязнение посадочной поверхности ведут к биению и вибрациям.

- Повышенный контроль затяжки: Критически важна правильная моментная затяжка гаек/болтов крепления колеса и тормозного диска для безопасности.

- Чувствительность к обслуживанию: Необходимо регулярно проверять состояние фланца, шпилек, момент затяжки и отсутствие коррозии на посадочных поверхностях.

- Стоимость: Первоначальная цена узла может быть выше, чем у дисковых аналогов.

- Применение: Оправданы преимущественно на тяжелых прицепах (низкорамных тралах, тяжеловозах), спецтехнике или грузовом транспорте. Для легких прицепов обычно избыточны.

| Фактор | Влияние |

|---|---|

| Посадка тормозного диска | Малейшая грязь или повреждение фланца вызывают биение |

| Затяжка крепежа | Обязательное применение динамометрического ключа |

| Регламент обслуживания | Более частые проверки крепежа и состояния фланца |

Итог: Бездисковые ступицы – специализированное решение для тяжелых условий эксплуатации. Их выбор оправдан, когда приоритетны ремонтопригодность и максимальная несущая способность, а готовность к тщательному и регулярному обслуживанию – обязательна. Для стандартных легких/средних прицепов чаще применяются более простые ступицы в сборе с тормозным диском.

Почему материал литья влияет на срок службы ступицы

Свойства металла напрямую определяют сопротивляемость ступицы усталостным нагрузкам и деформациям. Чем выше прочность и пластичность сплава, тем эффективнее деталь гасит вибрации и выдерживает ударные воздействия от дорожного полотна без образования микротрещин.

Качественное литье обеспечивает однородную структуру материала без раковин, пор или посторонних включений. Нарушения технологии изготовления создают зоны внутреннего напряжения, которые под нагрузкой становятся очагами разрушения, ускоряя износ подшипникового узла и посадочных поверхностей.

Ключевые аспекты влияния материала

- Термообработка: Правильный отпуск и закалка повышают твердость поверхности, сохраняя вязкость сердцевины для сопротивления расколам.

- Легирующие элементы: Добавки хрома, никеля или молибдена усиливают антикоррозийные свойства и износостойкость.

- Усталостная прочность: Сплав должен выдерживать >1 млн циклов переменных нагрузок без появления трещин.

| Материал | Преимущества | Риски при нарушении ГОСТ |

|---|---|---|

| Чугун ВЧ-50 (ковкий) | Оптимальное соотношение прочности и демпфирования вибраций | Хрупкость при избытке фосфора |

| Сталь 40Х | Высокая твердость после закалки, ремонтопригодность | Коррозия без защитного покрытия |

Важно: Использование вторичного сырья без контроля химического состава приводит к нестабильности характеристик. Такие ступицы теряют геометрию под нагрузкой, вызывая перегрев подшипника и разрушение колесного узла.

Качественная обработка посадочных мест под подшипники

Точность геометрии посадочных мест напрямую влияет на ресурс подшипника и всей ступицы. Идеально выверенные диаметры, отсутствие конусности и овальности гарантируют плотную, равномерную посадку колец подшипников без перекосов или неконтролируемых зазоров. Это исключает точечные перегрузки и деформацию тел качения при вращении.

Недопустимая шероховатость поверхности приводит к микроскопическому разрушению дорожек качения и сепараторов. Грубая обработка создает очаги напряжения, ускоряя усталость металла, а полированные поверхности снижают трение при запрессовке и минимизируют риск задиров. Соосность обоих посадочных гнезд критична для равномерного распределения радиальных нагрузок.

Ключевые параметры обработки

- Допуски размеров: Соответствие классу точности H7 для наружных обойм подшипников (посадка с натягом) обеспечивает стабильность положения без проскальзывания.

- Шероховатость (Ra): Оптимальный диапазон Ra 0.8-1.6 мкм. Гладкая поверхность уменьшает износ и вибрацию.

- Твердость поверхности: Закалка (HRC 45-55) повышает сопротивление смятию и истиранию в зоне контакта с подшипником.

- Геометрическая точность: Отклонение от цилиндричности ≤ 0.01 мм, биение посадочных поверхностей ≤ 0.03 мм на длине ступицы.

Нарушение любого параметра провоцирует люфты, локальный перегрев, ускоренную усталость металла и разрушение подшипника. Контроль осуществляется координатно-измерительными машинами (КИМ) и профилометрами. Современные ступицы обрабатываются на токарных станках с ЧПУ с чистовым шлифованием или хонингованием, что гарантирует стабильное качество поверхности и геометрии.

Защитные колпаки: функции и материалы изготовления

Защитные колпаки выполняют критически важные задачи для продления срока службы ступиц прицепов. Они предотвращают прямое попадание грязи, песка, воды и агрессивных реагентов с дороги в узел подшипников, одновременно удерживая смазочные материалы внутри ступичного узла. Это существенно снижает риск коррозии, преждевременного износа подшипников и вытекания консистентной смазки.

Колпаки также выполняют механическую защиту от ударов камней или мусора, а их герметичность поддерживает стабильное давление внутри ступицы при температурных перепадах. Отсутствие или повреждение колпака ведет к ускоренной деградации подшипников, увеличению люфта ступицы и потенциальным аварийным ситуациям из-за перегрева узла.

Распространенные материалы для изготовления защитных колпаков

- Металл (сталь, алюминий): Максимальная прочность и стойкость к ударам. Требуют антикоррозионного покрытия (цинкование, порошковая покраска). Чаще применяются на коммерческих и грузовых прицепах.

- Пластик (полипропилен, нейлон): Легкий вес, устойчивость к коррозии и химическим реагентам. Хорошо гасит вибрации. Могут быть хрупкими при экстремально низких температурах. Оптимальны для легковых прицепов.

- Композитные материалы: Сочетают преимущества металла и пластика (прочность + коррозионная стойкость). Относительно дороги, но обеспечивают долгий срок службы в тяжелых условиях эксплуатации.

Ключевые критерии выбора: Соответствие размеру ступицы и типу оси, наличие надежного крепежа (пружинное кольцо, резьба), температурный диапазон эксплуатации материала. Регулярная проверка целостности колпака и его плотной посадки обязательна при каждом ТО прицепа.

Термообработка металла в производстве ответственных ступиц

Термообработка является критически важным этапом в производстве ступиц, напрямую влияющим на их прочность, износостойкость и усталостную выносливость. Металл подвергается строго контролируемым циклам нагрева и охлаждения, что позволяет сформировать требуемую кристаллическую структуру и механические характеристики.

Без правильной термической обработки даже качественные сплавы не обеспечат необходимой надежности ступицы при экстремальных нагрузках и температурных перепадах. Ключевыми параметрами процесса выступают точность поддержания температурного режима, скорость охлаждения и длительность выдержки на каждом этапе.

Технологические этапы и методы

Основные виды термообработки для ступичных узлов:

- Закалка – нагрев до 850-950°C с последующим резким охлаждением в масле или полимерных растворах для повышения твердости поверхности

- Отпуск – нагрев закаленных деталей до 150-650°C для снятия внутренних напряжений и придания металлу вязкости

- Нормализация – выравнивание структуры металла после литья или ковки

Контроль качества включает:

- Измерение твердости по шкалам Роквелла (HRC) и Бринелля (HB)

- Микроструктурный анализ на наличие дефектов

- Испытания на ударную вязкость

| Показатель | Требования для ступиц | Последствия нарушений |

|---|---|---|

| Твердость сердцевины | 28-35 HRC | Риск хрупкого разрушения |

| Твердость поверхности | 45-55 HRC | Ускоренный износ дорожек подшипников |

| Глубина упрочненного слоя | 3-8 мм | Образование трещин под нагрузкой |

Современные установки с компьютерным управлением гарантируют повторяемость характеристик каждой партии. При выборе производителя обращайте внимание на наличие протоколов термообработки с фиксацией температурных графиков и результатов контроля.

Алюминиевые ступицы: плюсы и минусы эксплуатации

Алюминиевые ступицы обеспечивают значительное снижение веса прицепа по сравнению со стальными аналогами. Это положительно влияет на грузоподъемность транспортного средства и топливную экономичность. Кроме того, алюминий обладает высокой коррозионной стойкостью, что особенно актуально при эксплуатации в условиях повышенной влажности, зимней дорожной обработки реагентами или при контакте с морской водой.

Теплопроводность алюминия способствует эффективному отводу тепла от подшипникового узла, снижая риск перегрева и преждевременного износа подшипников. Однако механическая прочность алюминиевых сплавов уступает стали, что требует более аккуратного обращения при монтаже и эксплуатации во избежание деформаций или сколов.

Сравнительный анализ характеристик

Преимущества алюминиевых ступиц:

- Малая масса: снижение неподрессоренных масс улучшает ходовые характеристики.

- Коррозионная устойчивость: не подвержены ржавчине, сохраняют внешний вид.

- Теплоотвод: предотвращают локальный перегрев подшипников.

- Снижение нагрузки на ось: позволяют увеличить полезную грузоподъемность.

Недостатки алюминиевых ступиц:

- Высокая стоимость: цена существенно выше стальных вариантов.

- Риск гальванической коррозии: при контакте с деталями из других металлов без изоляции.

- Уязвимость к ударным нагрузкам: склонность к образованию вмятин или трещин при ударах.

- Ограниченная ремонтопригодность: сложность восстановления резьбовых соединений при срыве нитей.

| Критерий | Алюминиевые ступицы | Стальные ступицы |

|---|---|---|

| Вес | Низкий (на 30-40% легче) | Высокий |

| Стойкость к коррозии | Высокая | Требует защитного покрытия |

| Прочность | Средняя | Высокая |

| Цена | Высокая | Умеренная |

Чугунные ступицы: проверенные решения для высоких нагрузок

Чугунные ступицы десятилетиями доказывают свою эффективность в условиях интенсивной эксплуатации прицепов. Их ключевое преимущество – исключительная прочность и износостойкость, особенно востребованные при транспортировке тяжелых грузов или работе на бездорожье.

Материал – серый чугун с пластинчатым графитом – обеспечивает высокую демпфирующую способность, гася ударные нагрузки и вибрации. Это напрямую снижает усталостные напряжения в узле и продлевает срок службы подшипников и оси.

Ключевые преимущества чугунных ступиц

- Несущая способность: Способны выдерживать значительно более высокие статические и динамические нагрузки по сравнению с алюминиевыми аналогами.

- Термостойкость: Менее подвержены деформации при перегреве тормозов, сохраняя геометрию и функциональность.

- Ремонтопригодность: Поврежденные резьбовые отверстия (например, под шпильки) часто можно восстановить, не меняя всю ступицу.

- Защита подшипников: Более эффективно защищают подшипниковый узел от грязи и влаги благодаря плотной структуре материала.

Важные аспекты при выборе:

- Качество литья: Отсутствие раковин, пор и внутренних напряжений критически важно для долговечности. Требуйте сертификаты соответствия от производителя.

- Защитное покрытие: Качественная грунтовка и покраска обязательны для предотвращения коррозии, особенно при эксплуатации в агрессивных средах (реагенты, морская вода).

- Совместимость: Точное соответствие посадочным размерам оси, типу и размеру подшипников, а также крепежным элементам (шпилькам или болтам) – залог безопасной сборки.

| Параметр сравнения | Чугунная ступица |

| Стойкость к ударным нагрузкам | Очень высокая |

| Тепловое расширение | Низкое, стабильная геометрия |

| Риск коррозии | Требует качественного покрытия |

| Вес | Выше алюминиевых |

Выбор чугунной ступицы – это инвестиция в надежность и минимизацию простоев. Их долговечность при правильной установке и обслуживании (регулярная смазка, контроль затяжки) многократно окупает первоначальные затраты, особенно для профессионального транспорта и тяжелых условий работы.

Определение параметров ступицы по модели прицепа и осям

Основные параметры ступицы напрямую зависят от модели прицепа и характеристик установленных осей. Производители указывают технические требования в документации к транспортному средству, где регламентируются допустимые нагрузки, посадочные размеры и тип подшипниковых узлов. Игнорирование этих данных ведет к ускоренному износу деталей и риску аварийных ситуаций на дороге.

Ключевым ориентиром служит маркировка оси, нанесенная лазерной гравировкой или штамповкой на внешней поверхности балки. Комбинация букв и цифр (например, AL-KO 2000H) содержит зашифрованную информацию о грузоподъемности, типе тормозной системы, расстоянии между фланцами крепления ступицы. Перекрестная сверка этих данных с каталогами производителей осей обязательна перед подбором комплектующих.

Критерии выбора ступичного узла

- Посадочный диаметр – должен соответствовать размеру цапфы оси (распространенные варианты: 40мм, 42мм, 45мм)

- Количество и тип подшипников – конические роликовые (например, 30204/30205) или шариковые, одинарные/двойные комплекты

- Схема расположения крепежных отверстий – PCD (Pitch Circle Diameter) для крепления колесного диска (4×100, 5×112 и т.д.)

- Наличие/отсутствие фланца – для соединения с тормозным диском или барабаном при оснащенных тормозах

| Маркировка оси | Грузоподъемность (кг) | Рекомендуемый тип ступицы |

|---|---|---|

| AL-KO 1200S | 1200 | HUB-40 с подшипниками 30204 |

| Knott 1600F | 1600 | HUB-42 с подшипниками 30204/30205 |

| SAF 2500 | 2500 | HUB-45 с двойными коническими подшипниками |

Важно! При замене ступицы на модифицированном прицепе учитывайте изменения нагрузки. Усиленные оси требуют узлов с увеличенным диаметром цапфы и термообработанными подшипниками. Для точного определения совместимости используйте онлайн-калькуляторы на сайтах производителей или специализированные VIN-декодеры.

Проверяйте соответствие посадочных зон под сальники и стопорные кольца – даже незначительные отклонения в размерах провоцируют утечку смазки и деформацию деталей. При отсутствии оригинальных запчастей допускается установка аналогов только при полном совпадении геометрических и прочностных параметров, подтвержденном техническими сертификатами.

ISO-совместимость: международные стандарты ступичных узлов

Соблюдение стандартов ISO гарантирует унификацию размеров, нагрузочных характеристик и геометрии ступичных узлов прицепов. Это обеспечивает совместимость компонентов от разных производителей по всему миру, упрощает ремонт и поиск запчастей. Ключевые параметры регламентируются нормами ISO 4108 (для легковых прицепов) и ISO 7638 (для тормозных систем).

Стандартизация охватывает посадочные диаметры подшипников, конфигурацию фланцев крепления ступиц, типоразмеры шпилек и параметры посадочных мест под датчики ABS. Совместимость с ISO исключает риски несоответствия при установке колесных дисков, тормозных барабанов или дисков, а также при подключении пневматических или электрических систем.

Преимущества использования ISO-совместимых ступиц

- Глобальная доступность: Запчасти соответствуют единым нормам в любой стране

- Снижение простоя техники: Быстрая замена узлов без подгонки компонентов

- Повышение безопасности: Гарантированное соответствие нагрузкам и скоростным режимам

- Упрощение логистики: Производители выпускают детали под едиными артикулами

| Стандарт ISO | Регулируемые параметры | Тип прицепов |

|---|---|---|

| ISO 4108 | Геометрия ступиц, посадочные диаметры, крепеж | Легковые, малогабаритные грузовые |

| ISO 7638 | Интерфейсы подключения тормозных систем и ABS | Грузовые, полуприцепы, спецтехника |

При выборе ступиц критично проверять маркировку на соответствие актуальным редакциям стандартов. Производители, нарушающие требования ISO, создают риски преждевременного износа подшипников, деформации осей и выхода из строя тормозных механизмов. Сертифицированные узлы сопровождаются технической документацией с указанием примененных норм.

Критерии совместимости с колёсным диском (PCD, диаметр)

PCD (Pitch Circle Diameter) – диаметр окружности центров крепёжных отверстий – ключевой параметр при подборе дисков. Несовпадение даже на 1-2 мм делает монтаж физически невозможным или крайне опасным. Для прицепов распространены значения 98 мм (4 отверстия), 139.7 мм (5 отверстий), 205 мм (6 отверстий).

Диаметр центрального отверстия (DIA) должен точно соответствовать посадочному цилиндру ступицы. Слишком большое отверстие вызывает биение колеса, слишком маленькое – препятствует установке. Допускается использование переходных центровочных колец для компенсации зазора (не более 0.3 мм).

Проверка совместимости

Обязательные действия перед покупкой:

- Замер PCD штангенциркулем: для чётного количества отверстий – расстояние между противоположными центрами; для нечётного – между центром и дальним краем × коэффициент (1.155 для 5 отверстий).

- Контроль диаметра ступицы: измерить выступ посадочного цилиндра, сравнить с характеристиками диска.

- Проверка формы отверстий: конусные или сферические посадочные места должны соответствовать типу крепежа (болты/гайки).

| Параметр | Несовместимость | Риски |

|---|---|---|

| PCD | Отклонение >0.5 мм | Деформация диска, отрыв колеса |

| Диаметр (DIA) | Зазор >0.3 мм без кольца | Биение, разрушение подшипников |

| Количество отверстий | Несоответствие | Невозможность установки |

Важно: использование проставок для адаптации нестандартного PCD запрещено для прицепов – это нарушает геометрию нагрузки и ведёт к аварии. При замене ступицы или дисков всегда сверяйте маркировку на старых компонентах (например: «5×139.7 DIA 110»).

Расчёт нагрузки на ступицу с учётом массы прицепа и груза

Нагрузка на ступицу напрямую зависит от полной массы прицепа и распределения груза. Сначала суммируйте снаряжённую массу прицепа (без груза) и вес перевозимого содержимого – это даст общую массу (Gобщ). Основное давление приходится на оси: для стандартных одноосных прицепов вся Gобщ воздействует на единственную ось, для двухосных – распределяется между осями пропорционально их расположению.

Для расчёта статической нагрузки на одну ступицу (Nст) используйте формулу: Nст = (Gось / 2), где Gось – нагрузка на конкретную ось. Однако эта формула не учитывает реальные динамические воздействия при движении, которые могут кратковременно увеличивать нагрузку в 1.5–2 раза из-за неровностей дороги, торможения или поворотов.

Факторы динамического воздействия и запас прочности

При подборе ступицы критически важно предусмотреть запас прочности. Умножайте полученное значение Nст на коэффициент безопасности (Kбез = 1.7–2.0). Это компенсирует:

- Ударные нагрузки от попадания в ямы

- Боковые силы в поворотах

- Инерционные перегрузки при экстренном торможении

- Неравномерное распределение груза в кузове

Пример расчёта для одноосного прицепа полной массой 1500 кг:

- Gось = Gобщ = 1500 кг

- Nст = 1500 / 2 = 750 кг (на каждую ступицу)

- Nрасч = Nст × Kбез = 750 × 1.8 = 1350 кг

Выбирайте ступицы с предельной нагрузкой не ниже Nрасч. Сравните требования с техническими характеристиками изделий:

| Тип ступицы | Макс. статическая нагрузка (кг) | Рекомендуемая Gось (кг)* |

|---|---|---|

| Легковая (SAE 5-Lug) | 900–1000 | ≤ 1000 |

| Усиленная (6-болтовая) | 1300–1500 | ≤ 1400 |

| Коммерческая (8-болтовая) | 2000–2500 | ≤ 2000 |

*С учётом коэффициента безопасности Kбез=1.8

Проверка состояния ступиц перед покупкой: визуальный контроль

Тщательный осмотр ступицы начинается с оценки целостности корпуса. Ищите трещины, глубокие сколы, следы сильных ударов или деформации, особенно в зоне крепления подшипников и фланца для колеса. Наличие сварных швов требует особого внимания – проверьте их на сплошность, отсутствие непроваров или раковин.

Обратите внимание на состояние резьбовых отверстий под шпильки или болты крепления колеса. Резьба должна быть чистой, без замятий, сорванных витков или признаков ремонта (например, нарезанной новой резьбы большего диаметра). Проверьте, нет ли следов перегрева (синего побежалого цвета) на поверхности ступицы, что свидетельствует о критическом перегреве подшипников в прошлом.

Ключевые элементы для визуальной проверки:

- Посадочные места подшипников: Отсутствие задиров, выработки, ржавчины в канавках. Поверхности должны быть гладкими.

- Сальник (уплотнение): Наличие и состояние. Резиновый элемент должен быть эластичным, без трещин, разрывов или "задубения". Металлическая пыльниковая часть – без коррозии и деформаций.

- Защитный колпачок (если есть): Отсутствие вмятин, плотность посадки. Проверьте, не болтается ли он.

- Следы смазки: Обильные подтеки свежей или засохшей смазки вокруг сальника или колпачка указывают на его негерметичность.

- Следы коррозии: Поверхностная ржавчина допустима, но глубокая коррозия, особенно в зонах посадки подшипника или на тормозном диске/барабане (если ступица с ним интегрирована), недопустима.

| Элемент | Признак неисправности | Риск |

|---|---|---|

| Корпус ступицы | Трещины, сколы, деформации | Разрушение при нагрузке |

| Резьба шпилек/болтов | Сорванная резьба, ремонтные вставки | Ненадежное крепление колеса |

| Поверхность под сальник | Выработка канавки, задиры | Утечка смазки, попадание грязи |

| Следы перегрева | Побежалость (синие/фиолетовые пятна) | Потеря прочности металла |

Технологии антикоррозийной защиты поверхности ступиц

Качественная антикоррозийная обработка ступиц – ключевой фактор их долговечности, особенно при эксплуатации в агрессивных средах: зимних дорогах с реагентами, прибрежных зонах или условиях высокой влажности. Коррозия металла приводит к разрушению посадочных мест подшипников, деформации конструктивных элементов и преждевременному выходу узла из строя.

Производители применяют комплексный подход, сочетая методы барьерной и электрохимической защиты. Базовый слой создается фосфатированием или цинкованием, формируя адгезионную подложку. Основную защитную функцию несет финишное покрытие, для которого используются разные технологии в зависимости от требований к износостойкости и бюджету.

Основные методы финишной антикоррозийной защиты

- Горячее цинкование: Погружение детали в расплав цинка (450°C). Образует толстый, саморегенерирующийся слой. Высокая стойкость к механическим повреждениям и коррозии. Недостаток: возможная деформация тонкостенных элементов.

- Электролитическое цинкование (гальваника): Тонкое равномерное покрытие. Экономично, но менее износостойкое. Требует обязательного нанесения дополнительного лакокрасочного слоя (топ-коата) для герметизации пор.

- Термодиффузионное цинкование: Насыщение поверхности цинком в печи при 400-500°C. Покрытие плотное, беспористое, с высокой адгезией. Оптимально для деталей сложной геометрии.

Для усиления защиты и придания эстетичного вида на цинковое покрытие часто наносят полимерные материалы (эпоксидные, полиэфирные краски) методом порошкового напыления с последующей полимеризацией. Такое комбинирование ("цинк + полимер") обеспечивает двойной барьер от влаги и химикатов.

| Технология | Толщина слоя (мкм) | Срок службы* | Ключевое преимущество |

|---|---|---|---|

| Горячее цинкование | 60-120 | 25+ лет | Катодная защита, ремонтопригодность |

| Электролитическое Zn + топ-коат | 15-25 + 60-80 | 10-15 лет | Равномерность, декоративность |

| Термодиффузионное Zn | 40-60 | 20+ лет | Высокая адгезия, износостойкость |

*Срок службы указан для умеренно-агрессивной среды при отсутствии механических повреждений покрытия

Ревизия состояния защитного слоя при плановом ТО и своевременное удаление очагов коррозии продлевают ресурс ступичного узла. Особое внимание уделяйте посадочным поверхностям подшипников – их повреждение коррозией критично для точной работы всего колеса.

Бренды-производители с подтверждённой репутацией на рынке

Выбор проверенного производителя ступиц напрямую влияет на безопасность эксплуатации прицепа и снижает риски преждевременного выхода узла из строя. Продукция лидеров рынка отличается точной геометрией деталей, использованием сертифицированных подшипников и уплотнений, а также контролем качества на всех этапах производства.

Среди брендов с безупречной репутацией выделяются компании, чьи ступичные узлы демонстрируют стабильную работу в тяжелых условиях и имеют подтвержденный ресурс свыше 100 000 км. Эти производители предоставляют полноценную техническую поддержку и гарантии, а их продукция соответствует международным стандартам ISO и DIN.

- BPW (Германия) – эталон надежности для грузовых прицепов. Особенности: кованые ступицы с инновационной системой смазки Eco Plus, защита от перегрева.

- SAF-Holland (Германия) – признанный лидер в сегменте полуприцепов. Отличия: запатентованная система уплотнений TraXon, усиленный монтаж фланцев.

- JOST (Германия) – специализируется на беззазорных конических подшипниках. Преимущества: антикоррозийное покрытие JostGal, система термоконтроля.

- AL-KO (Австрия) – оптимальный выбор для легковых прицепов. Технологии: холоднокованые оси, лабиринтные уплотнения с двойной защитой.

- Knott (Германия) – эталон для сельхозтехники. Особенности: чугунные ступицы с термообработкой, совместимость с агрессивными средами.

Оригинал vs аналог: аргументы при выборе

Приоритетом при выборе оригинальных ступиц является их полное соответствие техническим требованиям производителя прицепа. Гарантированная совместимость геометрии, материалов и допусков обеспечивает предсказуемую работу узла в заявленных нагрузочных режимах. Оригинальные комплектующие проходят многоступенчатое тестирование в условиях, максимально приближенных к эксплуатационным, что минимизирует риски преждевременного износа.

Аналоги предлагают экономию до 30-60% стоимости, но требуют тщательной верификации характеристик. Качественные дубликаты от проверенных брендов воспроизводят ключевые параметры оригиналов, используя схожие технологии обработки и сертифицированные материалы. Однако рынок насыщен низкосортными подделками с упрощенной термообработкой, дешевыми подшипниками и нарушениями центровки, что провоцирует перегрев и ускоренную деградацию узла.

Ключевые критерии сравнения

- Надежность: Оригиналы - эталонная долговечность. Аналоги - зависит от производителя (премиум-сегмент ≈ 85-95% от оригинала).

- Стоимость: Оригиналы +35-70% к цене аналогов. Качественные аналоги сохраняют баланс цены/ресурса.

- Гарантии: Официальные ступицы включают заводскую гарантию. Для аналогов обязателен анализ отзывов и тестов.

| Параметр | Оригинал | Аналог |

|---|---|---|

| Соответствие ТУ | Абсолютное | Выборочное (требует проверки) |

| Ресурс (средний) | 80,000–120,000 км | 40,000–100,000 км |

| Риск брака | ≤ 0.5% | До 15-20% у неизвестных брендов |

При выборе аналогов критически важно ориентироваться на бренды с документально подтвержденными испытаниями (например, SKF, Timken, SNR). Избегайте изделий без маркировки производителя, с видимыми дефектами литья или сомнительной упаковкой. Для ответственных применений (перевозка тяжелых грузов, эксплуатация в экстремальных условиях) рекомендуется исключительно оригинал.

Распространённые дефекты литья: как не купить брак

При выборе литых ступиц для прицепа критически важно уметь визуально идентифицировать производственный брак, который резко снижает надежность и срок службы детали. Даже незначительные дефекты структуры металла под нагрузкой превращаются в очаги усталостных разрушений, угрожая безопасности.

Невооруженным глазом можно обнаружить ряд опасных изъянов, свидетельствующих о нарушениях технологии литья или низком качестве сырья. Проверка ступицы перед покупкой должна включать тщательный осмотр всех поверхностей, особенно в зонах критических напряжений – у посадочных мест подшипников и крепежных фланцев.

Ключевые виды брака и методы выявления

Обращайте внимание на следующие распространенные проблемы:

- Раковины и поры - пустоты внутри или на поверхности металла. Проявляются как темные пятна, неровности или "рыхлые" участки. Уменьшают рабочее сечение детали, концентрируют напряжения.

- Пригар - спекшийся песок формовочной смеси, прилипший к поверхности. Выглядит как шероховатые корки или вкрапления инородного материала. Ослабляет металл, мешает обработке.

- Недоливы - незаполненные металлом участки формы. Видны как явные углубления или отсутствие фрагментов геометрии (например, части ребер жесткости).

- Трещины (горячие и холодные) - тонкие разрывы материала. Чаще возникают в местах резкого изменения сечения. Обнаруживаются при зачистке поверхности и внимательном осмотре под разными углами света.

Особенно опасны скрытые дефекты:

- Внутренние шлаковые включения - неметаллические частицы в толще металла. Выявляются только методами неразрушающего контроля (рентген, УЗД).

- Ликвация - неравномерное распределение примесей, ведущее к локальному снижению прочности. Косвенно определяется по неоднородности цвета или структуры на изломе.

| Дефект | Риск для ступицы | Визуальный признак |

|---|---|---|

| Усадочные раковины | Резкое снижение усталостной прочности | Впадины с грубой поверхностью, часто в зонах массивных сечений |

| Газовые поры | Ускоренное развитие трещин, вибрация | Сеть мелких круглых отверстий на срезе или торце |

| Отбел (у чугуна) | Хрупкость, склонность к сколам | Светлые, блестящие участки вместо темно-серого матового цвета |

Важно: Откажитесь от покупки, если обнаружен хотя бы один критический дефект в зоне восприятия нагрузки (отверстия под шпильки, галтели, опорные поверхности). Требуйте сертификаты качества и результаты испытаний от производителя – надежные поставщики всегда предоставляют документацию.

Резьбовые соединения: требования к точности изготовления

Точность геометрических параметров резьбы напрямую влияет на надежность ступичного узла прицепа. Малейшие отклонения в шаге, угле профиля или среднем диаметре резьбы создают концентраторы напряжения, ускоряют износ и повышают риск усталостного разрушения под динамическими нагрузками. Особенно критична точность для конической резьбы крепежных гаек ступиц, где несоосность приводит к неравномерному распределению зажимного усилия и перекосу подшипников.

Соблюдение допусков по классам точности (например, 6g для болтов, 6H для гаек согласно ГОСТ) обеспечивает правильный натяг в соединении без люфтов и заеданий. Прецизионная обработка поверхностей резьбонарезным инструментом с контролем шагомерами и калибрами-пробками минимизирует риск срыва витков при монтаже и эксплуатации. Для ответственных соединений ступиц обязательна чистота поверхности не ниже Ra 3,2 мкм для снижения трения и предотвращения коррозионного растрескивания.

Ключевые аспекты контроля

- Допуски формы профиля: отклонения угла наклона боковых сторон резьбы не должны превышать ±30 угловых минут для обеспечения полного контакта витков.

- Контроль шага и среднего диаметра: использование предельных калибров (проходных/непроходных) для проверки собираемости и правильного зацепления.

- Отсутствие дефектов: обязательное визуальное и магнитопорошковое тестирование на наличие забоин, трещин или рванин на резьбовой части.

| Параметр | Допустимое отклонение (класс 6g/6H) | Последствия нарушения |

|---|---|---|

| Шаг резьбы | ±0.02 мм (для M20) | Самоторможение гайки, перекос подшипника |

| Средний диаметр | ±0.05 мм (для M20) | Неравномерная нагрузка на витки, ускоренный износ |

| Угол профиля | ±30' | Локальные перегрузки контактных зон |

Применение микропластической обработки (дробеструйный наклеп, калибровка роликами) после нарезки резьбы повышает усталостную прочность соединения на 20-30% за счет формирования сжимающих остаточных напряжений в поверхностном слое. Для защиты от коррозии в агрессивных средах обязательна фосфатизация или нанесение цинк-ламельных покрытий, сохраняющих геометрическую точность резьбы без необходимости последующей доводки.

Установка ступицы на ось прицепа: последовательность операций

Подготовьте ось прицепа, очистив посадочные места от грязи и остатков старой смазки. Проверьте состояние шпилек или резьбовых отверстий на оси – они должны быть без повреждений. Убедитесь, что новая ступица соответствует техническим параметрам оси (посадочный диаметр, количество шпилек).

Подготовьте комплектующие: новую ступицу в сборе с подшипниками, сальник, стопорную шайбу, гайку и динамометрический ключ. Нанесите консистентную смазку на внутренние поверхности подшипников и посадочное место сальника. Убедитесь в наличии всех компонентов перед началом сборки.

Пошаговая инструкция монтажа

- Установка внутреннего подшипника: Аккуратно запрессуйте внутренний подшипник в ступицу до полного прилегания, используя оправку подходящего диаметра.

- Монтаж сальника: Вбейте сальник в посадочное место ступицы легкими ударами молотка через деревянную проставку, следя за отсутствием перекосов.

- Насадка ступицы на ось: Совместите ступицу с осью, равномерно наживив её до контакта с внутренним подшипником. Не допускайте перекоса.

- Установка внешнего подшипника: Наденьте наружный подшипник на ось, после чего надвиньте на него ступицу до упора.

- Регулировка затяжки:

- Накрутите регулировочную гайку с усилием 15-20 Н·м динамометрическим ключом, проворачивая ступицу для распределения смазки.

- Ослабьте гайку на 1/4 оборота, затем затяните с усилием 2-5 Н·м до свободного вращения ступицы без люфта.

- Фиксация: Установите стопорную шайбу, загнув её усики в пазы гайки. Зафиксируйте конструкцию контргайкой с моментом 60-80 Н·м.

| Этап | Критичные параметры |

|---|---|

| Затяжка гайки | Отсутствие перетяжки (риск перегрева) |

| Регулировка подшипников | Допустимый осевой люфт ≤ 0.05 мм |

| Фиксация | Обязательное использование новой стопорной шайбы |

После монтажа проверьте плавность вращения ступицы рукой – движение должно быть равномерным без заеданий. Прокатите прицеп на 5-10 км, затем повторно проверьте температуру ступицы (нагрев не должен превышать 50°C) и отсутствие люфта.

Моменты затяжки крепежа: важность соблюдения параметров

Неправильная затяжка крепежных элементов ступиц – одна из ключевых причин преждевременных отказов подшипников и утечек смазки. Слишком слабый момент приводит к самоотвинчиванию гаек и болтов в процессе эксплуатации, вызывая люфт колеса и разрушение узла.

Чрезмерное усилие затяжки не менее опасно: оно провоцирует деформацию посадочных поверхностей подшипников, перекос уплотнителей и повреждение резьбовых соединений. Это ведет к перегреву ступицы, ускоренному износу деталей и риску заклинивания колеса.

Критические последствия нарушения параметров

Основные риски при отклонении от регламентированных моментов:

- Разрушение подшипников: Недостаточный момент вызывает ударные нагрузки, избыточный – создает деформационные напряжения в телах качения.

- Повреждение шпилек/гаек: Превышение усилия ведет к срыву резьбы или поломке крепежа.

- Деформация ступицы: Чрезмерная затяжка искривляет посадочные места подшипников, нарушая соосность.

- Утечка смазки: Неправильное прилегание сальников из-за перекоса или недостаточного натяга.

Правила обеспечения надежности

- Используйте динамометрический ключ с регулярной поверкой точности.

- Строго соблюдайте значения момента, указанные производителем ступицы (различаются для разных моделей!).

- Применяйте рекомендованный метод затяжки (например, поэтапное протягивание крест-накрест для фланцевых соединений).

- Обновляйте контровочные элементы (шплинты, стопорные кольца, деформируемые гайки) при каждом обслуживании.

| Тип крепежа | Типовая ошибка | Результат |

|---|---|---|

| Гайка ступицы | Затяжка "на глаз" | Перегрев подшипника, заклинивание колеса |

| Болты крепления ступицы | Использование ударного гайковерта без контроля | Срыв резьбы, поломка шпилек |

| Крышка подшипника | Неравномерная затяжка | Перекос уплотнения, утечка смазки |

Регулярная проверка момента затяжки во время ТО – обязательная процедура для предотвращения аварийных ситуаций. Пренебрежение этим параметром сокращает ресурс ступичного узла в 2-3 раза даже при использовании качественных комплектующих.

Притирка новых подшипников в ступичном узле

Процесс притирки новых подшипников является обязательным этапом после их установки в ступицу прицепа. Он позволяет микронеровностям рабочих поверхностей качения равномерно распределиться под контролируемой нагрузкой, формируя идеальный контакт между дорожками, телами качения и сепараторами. Без этой процедуры возникает риск локального перегрева, деформации элементов и преждевременного износа.

Неправильная или отсутствующая притирка резко сокращает ресурс подшипникового узла. В зоне повышенного трения образуются задиры, увеличивается люфт, нарушается герметичность сальников. Это ведет к вымыванию смазки, попаданию абразива и катастрофическому разрушению ступицы уже через несколько сотен километров пробега.

Правила грамотной притирки

Соблюдайте ключевые условия для эффективной обкатки:

- Пробег без нагрузки: Первые 50–100 км буксируйте прицеп порожним, чтобы исключить экстремальное давление на узлы.

- Скоростной режим: Не превышайте 60 км/ч, избегайте резких ускорений и торможений.

- Контроль температуры: Останавливайтесь каждые 15–20 км для проверки нагрева ступиц рукой. Допустимо умеренное тепло, но не ожог!

- Повторная протяжка: После первых 50 км остановитесь, поднимите колесо домкратом, проверьте люфт и при необходимости дотяните гайку ступицы.

После завершения обкатки выполните финальный контроль:

| Параметр | Норма | Отклонение |

|---|---|---|

| Температура ступицы | Не выше +40°C | Перегрев → перетяжка/недотяжка |

| Осевой люфт | 0.05–0.1 мм | Требует регулировки гайки |

| Шум при вращении | Равномерный гул | Стук/хруст → дефект установки |

Игнорирование притирки равносильно гарантийному отказу подшипников. Только плавная обкатка обеспечивает максимальную площадь контакта поверхностей, стабильное тепловое распределение и заявленный производителем ресурс в 50 000+ км.

Монтаж сальников: предотвращение утечки смазки

Правильный монтаж сальников критичен для герметизации ступичного узла прицепа. Небрежная установка приводит к вымыванию смазки, попаданию абразивных частиц и преждевременному износу подшипников. Технология требует аккуратности и соблюдения этапов: очистки посадочных мест, контроля состояния поверхностей, точной ориентации уплотнителя.

Используйте специализированные монтажные оправки или подходящие по диаметру трубные отрезки для равномерного запрессовывания. Запрещается применение ударных инструментов по кромке сальника – это деформирует металлический каркас и повреждает губу уплотнения. Обязательно смажьте рабочую кромку и посадочное место консистентной смазкой перед установкой.

Ключевые ошибки и их последствия

Распространенные нарушения при монтаже:

- Перекос уплотнения – вызывает локальный перегрев и истирание губы.

- Загрязнение посадочной зоны – песок или стружка создают каналы для утечки.

- Неправильная глубина посадки – смещение относительно рабочей поверхности вала.

- Повреждение пыльника – разрывы при установке сводят эффективность к нулю.

После установки проверьте вращение ступицы: сопротивление должно быть равномерным без заеданий. Обязательно замените сальник при каждом обслуживании подшипников – повторное использование недопустимо даже при видимой целостности.

Правила смазки подшипников ступицы: тип и объём материалов

Качественная смазка предотвращает перегрев подшипников, снижает трение и нейтрализует абразивные частицы. Отсутствие своевременного обслуживания ведёт к заклиниванию узла, разрушению тел качения и деформации посадочных мест.

Использование неподходящих материалов или нарушение регламента заполнения вызывает выдавливание состава через сальники, загрязнение тормозных механизмов и ускоренный износ компонентов. Контроль консистенции и количества смазочного вещества обязателен при каждом ТО.

Критерии выбора смазочных материалов

Оптимальные характеристики составов для ступичных подшипников:

| Тип смазки | Температурный диапазон | NLGI класс | Применение |

|---|---|---|---|

| Литиевая (Литол-24) | -30°C до +120°C | 2-3 | Стандартные дорожные условия |

| Кальциевая | -20°C до +70°C | 2 | Низкоскоростные прицепы |

| Комплексная (литиево-кальциевая) | -40°C до +160°C | 2 | Экстремальные нагрузки, бездорожье |

| Синтетическая ПАО | -50°C до +180°C | 2 | Высокоскоростные оси, постоянный контакт с водой |

Рекомендуемый объём заполнения:

- Подшипники: полная ручная набивка полостей между роликами

- Ступичная полость: 30-50% свободного пространства для теплового расширения

- Исключить воздушные карманы при монтаже

Технология нанесения:

- Полная очистка подшипников и ступицы от старой смазки керосином

- Нанесение тонкого слоя состава на посадочные поверхности

- Заполнение пространства между роликами методом втирания

- Равномерное распределение смазки по внутренним стенкам ступицы

Проверка уровня выполняется через сервисное отверстие – избыток материала выдавливается при вращении колеса. Интервал замены: каждые 5 000 км или сезонно для техники сезонного использования.

Частота обслуживания ступиц в зависимости от пробега прицепа

Регулярное и своевременное обслуживание ступичных узлов – ключевой фактор их надежности и долговечности. Частота необходимых процедур напрямую зависит от пробега прицепа, так как именно километраж является основным индикатором износа подшипников и расходных материалов.

Игнорирование регламентных интервалов приводит к перегреву, заклиниванию подшипников, разрушению сальников и, в конечном итоге, к выходу ступицы из строя, что чревато серьезной аварией на дороге. Соблюдение рекомендованных пробегов между обслуживанием критически важно для безопасности.

Рекомендуемые интервалы обслуживания по пробегу

Хотя конкретные рекомендации могут незначительно варьироваться у разных производителей прицепов и ступиц, существуют общепринятые нормы:

- Ежеквартальная / Предрейсовая проверка (0 км, перед каждой поездкой):

- Визуальный осмотр ступицы на предмет подтеков смазки.

- Проверка наличия люфта колеса (покачиванием).

- Контроль температуры ступицы рукой после пробега (сильный нагрев – тревожный сигнал).

- Плановое ТО (каждые 3 000 - 5 000 км):

- Дозаправка консистентной смазки в ступицу через пресс-масленку (если узел обслуживаемый).

- Проверка состояния и момента затяжки ступичной гайки.

- Осмотр сальника на предмет повреждений или течи.

- Капитальное обслуживание (каждые 10 000 - 15 000 км):

- Полная разборка ступичного узла.

- Тщательная промывка всех деталей (ступицы, подшипников, шайб) от старой смазки и загрязнений.

- Детальный осмотр подшипников (конусов и чашек) на предмет выработки, задиров, коррозии, блестящих пятен (усталости металла).

- Осмотр посадочных мест подшипников в ступице и на оси.

- Замена сальников (обязательно при каждом вскрытии узла).

- Замена поврежденных или изношенных подшипников.

- Нанесение новой консистентной смазки (в достаточном объеме, согласно инструкции).

- Правильная регулировка затяжки ступичной гайки (с контролем момента проворачивания и люфта).

| Тип обслуживания | Рекомендуемый пробег | Основные действия |

|---|---|---|

| Предрейсовая проверка | Перед каждой поездкой | Визуальный осмотр, проверка люфта и температуры |

| Плановое ТО (Дозаправка/Контроль) | 3 000 - 5 000 км | Дозаправка смазки, проверка гайки, осмотр сальника |

| Капитальное обслуживание | 10 000 - 15 000 км | Полная разборка, мойка, осмотр, замена сальников/подшипников (при необходимости), смазка, регулировка |

Важные факторы, влияющие на частоту обслуживания:

- Условия эксплуатации: Езда по пыльным или грязным дорогам, частые переезды через броды, использование в зимнее время (соль, реагенты) значительно сокращают интервалы между обслуживанием. В таких случаях капитальный ремонт может требоваться уже через 8 000 - 10 000 км.

- Качество компонентов: Надежные ступицы известных производителей с качественными подшипниками и сальниками обычно имеют больший ресурс до капремонта при правильном ТО.

- Стиль вождения и нагрузка: Постоянные перегрузки прицепа, движение на высоких скоростях, агрессивная манера езды увеличивают нагрузку на ступичный узел и ускоряют износ.

Строгое следование регламенту обслуживания, основанному на пробеге и учете условий эксплуатации, – это гарантия долгой и беспроблемной работы ступиц вашего прицепа и вашей безопасности на дороге. Не пренебрегайте плановыми работами.

Контроль температуры ступицы в ходе эксплуатации

Перегрев ступичного узла – критичный признак неисправности, ведущий к разрушению подшипников, выдавливанию смазки и заклиниванию колеса. Регулярный мониторинг температуры позволяет выявить проблемы на ранней стадии, предотвратить дорогостоящий ремонт и аварийную ситуацию на дороге.

Контроль осуществляется как визуально (по появлению дыма, запаха гари), так и инструментально – с помощью термометров или термоиндикаторных меток. Наиболее эффективен постоянный мониторинг через датчики температуры, интегрированные в систему TPMS (Tire Pressure Monitoring System) или отдельные беспроводные системы.

Ключевые методы и особенности контроля

- Ручная проверка тыльной стороной ладони после остановки (осторожно!). Разница температуры между ступицами на одной оси более 20-30°C сигнализирует о проблеме.

- Термочувствительные краски или наклейки, меняющие цвет при достижении пороговых температур (обычно 70°C, 90°C, 110°C). Требуют визуального осмотра.

- Беспроводные датчики с выводом данных на монитор в кабину. Позволяют отслеживать температуру в реальном времени во время движения. Некоторые модели совмещают контроль давления и температуры шин.

- Стационарные датчики температуры, интегрированные в ступицу или колпак. Требуют профессиональной установки, но обеспечивают максимальную точность и надежность.

Критичные температуры: Нагрев до 70-80°C – повод для внепланового осмотра. Превышение 90-100°C требует немедленной остановки и устранения неисправности. Длительная работа выше 120°C гарантированно приводит к разрушению подшипников и смазки.

Основные причины перегрева: износ или неправильная регулировка подшипников, недостаток или несоответствующая смазка, повреждение сальника, перетяжка ступичной гайки, деформация оси или ступицы, чрезмерная нагрузка на прицеп.

Диагностика люфтов и биений колеса

Регулярная проверка люфтов и биений колеса критична для безопасности и долговечности ступиц прицепа. Невыявленные дефекты приводят к ускоренному износу подшипников, деформации дисков и разрушению узла в движении. Диагностика выполняется при плановом ТО или при появлении посторонних шумов (скрежет, стук).

Технически исправная ступица не допускает свободного хода колеса в радиальном и осевом направлении. Биение указывает на дисбаланс, деформацию обода или неравномерный износ протектора. Игнорирование этих симптомов провоцирует перегрев ступичного узла и потеру колеса на ходу.

Методы контроля

Выполняйте проверку в следующем порядке:

- Люфт в подшипниках:

- Поднимите прицеп домкратом, чтобы колесо не касалось земли.

- Возьмитесь за колесо в положениях "12 и 6 часов". Покачайте с усилием – осевой люфт не должен превышать 1-2 мм.

- Повторите проверку в положениях "3 и 9 часов" для выявления радиального люфта.

- Биение обода:

- Раскрутите колесо вручную.

- Приложите металлический прут или отвертку к раме прицепа, направив конец к ободу.

- Зазор между прутом и ободом должен быть равномерным при вращении. Допустимое отклонение – до 2 мм.

| Симптом | Возможная причина | Действия |

|---|---|---|

| Осевой люфт >2 мм | Износ подшипников, ослабление гайки | Регулировка или замена подшипников |

| Радиальный люфт | Разрушение сепаратора подшипника, деформация оси | Диагностика оси, замена ступицы |

| Вертикальное биение | Деформация диска, "восьмёрка" обода | Правка диска или замена колеса |

| Горизонтальное биение | Неправильная балансировка, кривая посадка на ступицу | Чистка посадочного места, балансировка |

Важно: Замеры выполняйте на разгруженном прицепе. После ремонта протестируйте узел в движении на малой скорости – перегрев ступицы или вибрация указывают на неисправность. Используйте динамометрический ключ для затяжки ступичной гайки согласно спецификации производителя.

Причины перегрева ступичного узла

Перегрев ступицы прицепа возникает при нарушении теплового баланса узла, когда выделяемое трением тепло превышает возможности конструкции по его отводу. Это критическое состояние приводит к деформации деталей, разрушению смазки и выходу подшипников из строя.

Основные факторы перегрева связаны с неисправностями компонентов или нарушением правил обслуживания. Игнорирование этих причин провоцирует заклинивание колеса и создает аварийную ситуацию на дороге.

Типичные источники проблемы

- Недостаток или деградация смазки:

- Высыхание/вымывание консистентной смазки

- Использование несоответствующего типу подшипников состава

- Неправильная затяжка подшипников:

- Чрезмерное поджатие (вызывает повышенное трение)

- Слишком слабая регулировка (люфт ведет к ударным нагрузкам)

- Повреждение уплотнений:

- Износ сальников, пропускающий воду и грязь

- Микротрещины в резиновых элементах

- Механические дефекты:

- Деформация посадочных мест ступицы

- Коррозия или выработка на поверхностях подшипников

Дополнительные провоцирующие факторы

| Эксплуатационные | Конструктивные |

| Длительное движение с перегрузом | Недостаточный теплоотвод с массивных осей |

| Агрессивный стиль вождения (резкие торможения) | Отсутствие вентиляционных отверстий в колпаке ступицы |

| Езда по глубоким лужам (термоудар) | Применение некачественных подшипников |

Важно: Комбинация нескольких факторов многократно ускоряет развитие критического перегрева. Регулярная проверка люфта, состояния смазки и сальников - ключевая мера профилактики.

Признаки критического износа подшипников ступицы

Своевременное выявление критического износа подшипников ступицы прицепа – ключевой фактор предотвращения аварийных ситуаций на дороге. Игнорирование явных признаков ведет к катастрофическим последствиям, включая заклинивание колеса и потерю управления.

Постоянное воздействие нагрузок, влаги и грязи ускоряет износ подшипников. Знание основных симптомов критического состояния позволяет вовремя принять меры и избежать дорогостоящего ремонта или замены всей ступицы в сборе.

Основные симптомы критического износа

- Характерный гул, гудение или вой: Постоянный, нарастающий по тону и громкости звук, исходящий от области колеса. Интенсивность звука обычно меняется со скоростью и может временно исчезать или меняться на поворотах (из-за перераспределения нагрузки).

- Повышенный люфт колеса: При покачивании колеса, приподнятого домкратом (в вертикальной плоскости "12-6 часов" и горизонтальной "3-9 часов"), ощущается заметный, легко определяемый на ощупь свободный ход. Это прямое свидетельство разрушения сепаратора или дорожек качения подшипника.

- Сильный нагрев ступицы: После непродолжительной поездки ступица становится чрезмерно горячей на ощупь (заметно горячее других). Дым или запах горелой смазки – абсолютный признак критического состояния и немедленной остановки.

- Вибрация: Вибрация, передающаяся на кузов прицепа или тягач, ощутимая на руле или через шаровое устройство. Вибрация обычно усиливается с ростом скорости.

- Течь или вымывание смазки: Появление следов вытекшей или выброшенной из ступицы смазки на внутренней стороне колеса, шине, тормозном диске/барабане или элементах подвески. Это говорит о нарушении герметичности сальника из-за перегрева и люфта.

| Симптом | Что означает | Риск |

|---|---|---|

| Сильный гул/вой | Деформация/разрушение тел качения, дорожек | Быстрое прогрессирование разрушения |

| Заметный люфт колеса | Разрушение сепаратора, выработка дорожек | Заклинивание подшипника, отрыв колеса |

| Перегрев ступицы, дым | Отсутствие смазки, сухое трение, деформация | Немедленное заклинивание, возгорание |

| Течь смазки | Износ сальника из-за люфта, перегрев | Попадание грязи/воды, ускоренный износ |

Важно: Появление любого из этих признаков, особенно люфта или перегрева, требует немедленной остановки и детальной проверки ступицы. Эксплуатация прицепа с такими симптомами крайне опасна.

Замена стопорных колец и шплинтов при ТО

Стопорные кольца и шплинты выполняют критически важную функцию в ступичном узле: они фиксируют гайку крепления подшипников, предотвращая ее самопроизвольное откручивание под нагрузкой. Эти мелкие, но незаменимые компоненты постоянно испытывают вибрации и ударные воздействия, что приводит к их деформации, износу или коррозии.

Игнорирование их регулярной замены во время ТО чревато катастрофическими последствиями: ослабление гайки вызывает люфт подшипников, перегрев ступицы, разрушение оси и даже отрыв колеса в движении. Поэтому замена стопорных колец и шплинтов – обязательная профилактическая операция при каждом плановом обслуживании, независимо от их видимого состояния.

Порядок замены и ключевые требования

Процедура выполняется после регулировки затяжки ступичной гайки и включает следующие этапы:

- Извлечение старого элемента: Аккуратно удалите отработанный шплинт или стопорное кольцо, используя специальные кусачки для шплинтов или пассатижи. Избегайте повреждения резьбы оси или пазов.

- Очистка и осмотр: Тщательно очистите посадочные места (отверстие под шплинт в цапфе или канавку под кольцо на валу) от грязи и следов коррозии. Проверьте целостность пазов.

- Установка нового элемента:

- Шплинт: Вставьте строго по размеру отверстия, разведите усилия в противоположные стороны на 60-90°. Концы должны плотно прилегать к граням гайки.

- Стопорное кольцо: Убедитесь, что кольцо полностью село в канавку, а его замок защелкнулся.

| Ошибка при замене | Риск |

|---|---|

| Повторное использование старого шплинта/кольца | Потеря фиксации из-за усталости металла |

| Неполное разведение усиков шплинта | Выпадение элемента при вибрациях |

| Установка деформированного кольца | Неплотная посадка в канавке, самопроизвольное раскрытие |

Используйте только оригинальные или сертифицированные запчасти: Несоответствие размера или материала снижает надежность фиксации. После заменки прокрутите ступицу рукой – вращение должно быть плавным, без заеданий, вызванных неправильным монтажом кольца или шплинта.

Диагностика повреждений резьбы на шпильках и гайках ступиц

Поврежденная резьба на крепежных элементах ступицы напрямую угрожает безопасности колесной пары. Своевременное выявление дефектов предотвращает внезапную потерю колеса или разрушение узла при движении. Диагностика требует визуального осмотра, тактильной проверки и применения инструментальных методов.

Игнорирование даже незначительных деформаций резьбы ведет к заклиниванию гаек, неравномерному распределению нагрузки на шпильки, ускоренному износу посадочных мест. Регулярная проверка состояния резьбовых соединений – обязательный этап технического обслуживания прицепа.

Методы выявления дефектов резьбы

Визуальный осмотр:

- Ищите сколы, вмятины, заусенцы на витках при ярком освещении или с использованием лупы

- Проверяйте наличие коррозии, "слизанных" граней или потемневших участков (признак перетяжки)

- Обращайте внимание на неравномерный износ – "ступеньки" или сужение профиля резьбы

Тактильная проверка:

- Проведите ногтем по виткам: зацепы или шероховатости указывают на деформацию

- Попробуйте накрутить гайку вручную: тугое движение без перекоса – признак сохранности резьбы

Инструментальный контроль:

| Инструмент | Методика | Критерий брака |

|---|---|---|

| Калибр-кольцо (для гаек) | Накручивание на эталонный болт до упора без усилия | Заедание, перекос, необходимость применения ключа |

| Резьбовой калибр (для шпилек) | Навинчивание на проверяемую шпильку по всей длине резьбы | Любое сопротивление, "качание" калибра, непрохождение витков |

| Щуп для зазоров | Измерение просвета между гайкой и торцом резьбы после затяжки | Превышение зазора >1 мм (указывает на вытяжку металла) |

Критические признаки для замены:

- Невозможность ручной навивки гайки дальше 2-3 витков

- Видимая деформация более 30% профиля резьбы на участке длиннее 5 мм

- Наличие трещин у основания шпильки или на торце гайки

- Следы контактной коррозии (электролитическая эрозия металла)

Важно: При обнаружении повреждений на одной шпильке обязательной проверке подлежат все крепежные элементы колеса. Использование молотка для "правки" резьбы или насильственного накручивания гаек категорически запрещено.

Заземление ступиц на прицепах для перевозки легковоспламеняющихся грузов

При транспортировке легковоспламеняющихся жидкостей или газов критически важно исключить риск искрообразования в зоне контакта колес с дорожным покрытием. Вращающиеся металлические элементы ступичного узла, особенно подшипники, способны накапливать статическое электричество из-за трения. Без надежного отвода этого заряда возникает опасность воспламенения паров груза от случайной искры.

Специальное заземление ступиц создает контролируемый путь для снятия электростатического потенциала. Оно обеспечивает постоянный контакт между металлом ступицы и рамой прицепа, которая, в свою очередь, соединяется с заземляющей цепью тягача. Это предотвращает разряды в непосредственной близости от топливных баков или цистерн.

Ключевые аспекты организации заземления

Система должна соответствовать строгим нормам (например, ADR, ГОСТ Р 52734). Основные элементы включают:

- Токосъемные устройства: Медные или латунные цепи-антистатика, закрепленные на оси или раме, с контактными "лапками", прижимаемыми к ступице вращением колеса.

- Проводники: Гибкие неизолированные медные шины сечением не менее 16 мм², соединяющие каждую ось с рамой прицепа.

- Контур рамы: Непрерывная электропроводящая связь всех металлических частей рамы.

- Точка подключения к тягачу: Стандартизированный зажим ("масса") на раме прицепа для присоединения кабеля от тягача, который заземлен через двигатель.

Обязательные условия эксплуатации:

- Цепи антистатика должны касаться земли или иметь надежный контакт со ступицей (длина регулируется).

- Все соединения защищены от коррозии (смазка, антикоррозионные покрытия).

- Регулярная проверка целостности цепи: визуальный осмотр, тестирование мультиметром (сопротивление контура не должно превышать 10 Ом).

- Недопустимость окрашивания контактных поверхностей ступиц, цепей или шин.

| Элемент системы | Материал | Требования |

|---|---|---|

| Токосъемная цепь | Медь, латунь | Длина до земли ≥150 мм, износостойкость |

| Соединительная шина | Луженая медь | Сечение ≥16 мм², гибкая конструкция |

| Контакт ступицы | Чистый металл | Зачистка от краски/грязи, площадка ≥5 см² |

| Болтовые соединения | Оцинкованная сталь | Стяжные гайки с контргайками, шайбы Гровера |

Пренебрежение заземлением ступиц для таких прицепов создает прямую угрозу взрыва. Использование специализированных комплектов от проверенных производителей и строгий контроль состояния системы – обязательные условия безопасной перевозки.

Проверка герметичности системы при водных переправах

Проверка герметичности ступичного узла перед водной преградой – критически важная процедура для сохранения его работоспособности. Вода, проникшая через негерметичные сальники или поврежденные пыльники, вымывает смазку, вызывает мгновенную коррозию подшипников и дорожек качения, что ведет к заклиниванию колеса уже через несколько километров после переправы.

Основное внимание уделите состоянию сальников (манжет) ступицы. Осмотрите их на предмет порезов, трещин, затвердевания или потери эластичности. Убедитесь, что сальники плотно прилегают к цапфе и не имеют видимых зазоров. Проверьте целостность и правильность установки защитных пыльников (при их наличии), а также отсутствие течей смазки из-под крышек ступиц.

Ключевые этапы проверки и меры предосторожности

До переправы:

- Визуальный осмотр: Тщательно проверьте сальники, пыльники и крышки ступиц на предмет любых повреждений или следов подтекания смазки.

- Тест на вращение: Приподнимите колесо домкратом (если это безопасно и допустимо), проверните его вручную. Колесо должно вращаться плавно, без заеданий и посторонних шумов (хруста, скрежета).

- Контроль температуры: После движения, перед самой переправой, осторожно (чтобы не обжечься) прикоснитесь рукой к ступице. Сильный нагрев – признак проблем с подшипниками или недостатка смазки.

Во время переправы:

- Охлаждение: Никогда не въезжайте в воду с раскаленными ступицами! Дайте узлу остыть перед погружением, иначе резкий перепад температур может повредить сальник или создать микротрещины.

- Плавность хода: Преодолевайте водную преграду на малой, постоянной скорости, избегая резких ускорений, торможений и пробуксовки, создающих гидроудары.

- Глубина: Старайтесь не погружать ступицы глубже, чем это критически необходимо. Чем глубже погружение и дольше нахождение в воде, тем выше риск протечки даже у исправного узла.

После переправы:

- Контрольный осмотр: Сразу после выезда из воды визуально проверьте ступицы на предмет явных течей.

- Просушка: Продолжайте движение на небольшой скорости (5-10 км/ч) в течение 5-10 минут. Вращение колес способствует выбросу воды из-под пыльников и самоочищению узла. Остановитесь и дайте ступицам полностью остыть.

- Повторная проверка температуры: После остывания снова проверьте температуру ступиц рукой. Повышенная температура после просушки – тревожный сигнал.

- Плановое обслуживание: Даже при отсутствии явных проблем после серьезной водной переправы настоятельно рекомендуется при первой возможности провести внеочередное обслуживание ступиц: снять, осмотреть, промыть подшипники, заменить смазку и сальники.

Используемые элементы системы герметизации:

| Элемент | Функция | Риск при повреждении/износе |

|---|---|---|

| Ступичный сальник (манжета) | Основной барьер, препятствующий выходу смазки и входу воды/грязи | Прямое попадание воды в подшипники, вымывание смазки |

| Защитный пыльник (резиновый колпак) | Дополнительная защита сальника от абразива и механических повреждений | Ускоренный износ сальника, попадание грязи на кромку сальника |

| Ступичная крышка | Защита тыльной части ступицы и места крепления гайки | Попадание грязи и воды к стопорным элементам и резьбе, коррозия |