Как запрессовать сайлентблок в рычаг - инструкция и рекомендации

Статья обновлена: 28.02.2026

Замена сайлентблоков – критически важная процедура для восстановления ходовых качеств автомобиля. Неправильная установка этих элементов приводит к ускоренному износу подвески, ухудшению управляемости и опасным вибрациям.

Данное руководство содержит пошаговую технологию запрессовки сайлентблоков в рычаг с использованием профессионального инструмента. Мы раскроем ключевые ошибки монтажа и предоставим экспертные рекомендации по выбору втулок, подготовке посадочных мест и контролю качества работ.

Соблюдение приведенных инструкций гарантирует точную посадку деталей и максимальный ресурс подвески. Особое внимание уделим нюансам работы с разными типами рычагов и альтернативным методам запрессовки при отсутствии гидравлического пресса.

Безопасность прежде всего: защитные очки и перчатки

Работа с прессом и металлическими деталями создаёт риски травмирования: разлёт металлической стружки, брызги смазки, острые кромки рычага и инструмента. Пренебрежение средствами защиты может привести к попаданию инородных тел в глаза, порезам рук или химическому контакту с техническими жидкостями.

Защитные очки полностью исключают риск повреждения глаз от летящих частиц при запрессовке или выпрессовке втулок. Перчатки защищают кожу рук от контакта с агрессивными смазками, предотвращают порезы об острые кромки рычага и обеспечивают устойчивый хват деталей.

Критерии выбора и применения СИЗ

| Средство защиты | Требования | Особенности использования |

|---|---|---|

| Защитные очки | Поликарбонатные линзы, боковая защита, антизапотевающее покрытие | Плотно прилегать к лицу, не ограничивать обзор |

| Перчатки | Усиленные нитриловые или неопреновые, противоскользящее покрытие, манжета-отворот | Полное закрытие запястья, проверка на отсутствие разрывов перед работой |

Дополнительные меры предосторожности:

- Используйте перчатки с текстурированным покрытием для надёжного удержания рычага

- Немедленно заменяйте очки с повреждёнными линзами

- При работе с химическими очистителями применяйте перчатки с химической стойкостью

Подготовка рабочего пространства: устойчивая поверхность

Выбор стабильного основания – критически важный этап перед запрессовкой сайлентблоков. Неустойчивая поверхность приводит к смещению рычага во время приложения усилия, что чревато повреждением деталей или травмой.

Идеальным вариантом является массивный верстак с металлической столешницей, надежно зафиксированный на полу. Если используется гидравлический пресс, убедитесь, что его станина установлена строго горизонтально на бетонном полу без люфтов.

Ключевые требования к поверхности:

- Жесткость и отсутствие вибраций: Поверхность не должна прогибаться или "играть" под нагрузкой пресса.

- Горизонтальность: Обязательно проверьте уровнем для равномерного распределения усилия.

- Пространство для оснастки: Обеспечьте свободное место вокруг точки запрессовки для установки оправок, переходников и пресса.

Важно: Категорически избегайте кустарных решений вроде установки пресса на шаткие табуреты, автомобильные домкраты без жесткой фиксации или грунт – это крайне опасно.

| Рекомендуемые поверхности | Недопустимые поверхности |

|---|---|

| Тяжелый стационарный верстак | Легкие складные столы |

| Бетонный пол под прессом | Деревянные поддоны/ящики |

| Спец. стол с гидравликой | Кузов автомобиля на подъемнике |

Очистка посадочного места в рычаге от грязи

Тщательно удалите остатки старого сайлентблока, резины и металлических втулок при помощи зубила, дрели со щеткой-насадкой или шлифмашинки. Контролируйте процесс, чтобы не повредить внутреннюю поверхность рычага – царапины или деформации приведут к неплотной посадке нового элемента.

Обработайте посадочное отверстие обезжиривателем (уайт-спирит, бензин «Калоша», специализированные автохимикаты) с помощью ветоши или кисти. Дождитесь полного испарения состава – наличие масляных пятен или пыли нарушит адгезию пресс-масленки и вызовет коррозию.

Ключевые этапы подготовки

- Механическая очистка: Используйте металлическую щетку или абразивный круг для удаления ржавчины. Для глубоких отложений примените шарошку по металлу.

- Финишная шлифовка: Пройдите отверстие мелкозернистой наждачной бумагой (P180-P240), чтобы сгладить заусенцы.

- Контроль геометрии: Проверьте посадочную зону штангенциркулем – диаметр должен соответствовать новому сайлентблоку с учетом допуска на прессовку (обычно 0.05-0.1 мм).

| Тип загрязнения | Инструмент для удаления | Риски при неочистке |

|---|---|---|

| Ржавчина/окалина | Шарошка, пескоструй | Неровная посадка, снижение натяга |

| Остатки резины | Зубило, нож, дрель | Вибрация, смещение втулки |

| Масляная пленка | Обезжириватель | Проскальзывание при запрессовке |

Нанесите тонкий слой монтажной смазки (графитовой, медной или на силиконовой основе) на внутреннюю поверхность рычага после обезжиривания. Избегайте составов на минеральной масляной основе – они снижают трение только при монтаже, но ухудшают фиксацию детали в процессе эксплуатации.

Зачистка внутренней поверхности рычага наждачкой

Тщательно очистите посадочное отверстие рычага от грязи и ржавчины металлической щеткой. Удалите все крупные частицы, окалину или остатки старого сайлентблока, используя зубило или дрель со специальной насадкой при необходимости. Обезжирьте поверхность растворителем (уайт-спиритом или бензином) для полного удаления масляных следов.

Оберните наждачную бумагу зернистостью P80-P120 вокруг деревянного бруска или оправки подходящего диаметра. Совершайте возвратно-поступательные движения внутри отверстия, равномерно обрабатывая всю поверхность. Контролируйте усилие, чтобы не создать чрезмерные зазоры или конусность – цель создать шероховатость для лучшей адгезии, а не увеличить диаметр.

Ключевые правила обработки

- Используйте только сухую обработку – смазка или масло снизят качество запрессовки.

- Проверяйте геометрию после зачистки шаблоном или штангенциркулем.

- Удалите абразивную пыль сжатым воздухом или чистой ветошью перед установкой сайлентблока.

| Ошибка | Последствие | Как избежать |

|---|---|---|

| Неполная очистка | Смещение втулки, ускоренный износ | Контроль пальцем на отсутствие выступов/задиров |

| Применение мелкозернистой наждачки (P220+) | Гладкая поверхность, проскальзывание втулки | Использовать крупное зерно (P80-P120) |

- Наденьте защитные очки и перчатки перед работой.

- Обрабатывайте минимум 2/3 глубины отверстия, уделяя внимание краям.

- Сделайте 5-7 полных проходов наждачкой с поворотом оправки на 45° после каждого прохода.

Проверка геометрии рычага перед запрессовкой

Обязательно оцените состояние посадочных отверстий рычага. Проверьте отсутствие вмятин, задиров, коррозии и деформации зоны крепления сайлентблока. Любые дефекты поверхности приведут к неправильной посадке детали и сокращению её ресурса.

Используйте штангенциркуль или микрометр для точного замера внутреннего диаметра отверстий в нескольких точках (минимум 4 по окружности). Сравните результаты с требованиями производителя авто – отклонение не должно превышать 0,05-0,1 мм.

Ключевые этапы проверки

- Визуальный осмотр: Ищите трещины, следы усталости металла, изменения формы рычага.

- Контроль соосности: Установите рычаг на контрольную плиту или спецстенд. Проверьте параллельность посадочных осей под сайлентблоки и отсутствие перекоса с помощью индикаторных головок (индикаторов часового типа). Допустимое отклонение – не более 0,5°.

- Проверка расстояний: Замерьте расстояние между центрами посадочных отверстий. Расхождение с номиналом более 1,5-2 мм требует правки или замены рычага.

| Параметр | Инструмент | Допуск |

| Диаметр отверстия | Микрометр/штангенциркуль | ±0,05-0,1 мм |

| Соосность осей | Плита, индикатор | ≤ 0,5° |

| Межцентровое расстояние | Штангенциркуль/шаблон | ±1,0-2,0 мм |

Важно: При обнаружении деформации рычага запрещена запрессовка сайлентблоков без предварительной рихтовки на гидравлическом прессе с контролем геометрии. Перекошенная установка детали вызовет ускоренный износ и нарушит углы установки колёс.

Выбор оправок по диаметру сайлентблока

Критически важно подобрать оправки, точно соответствующие внешнему диаметру новой втулки сайлентблока и внутреннему диаметру посадочного отверстия в рычаге. Оправка для запрессовки (пуансон) должна плотно прилегать к металлической обойме сайлентблока, равномерно распределяя усилие по всей её поверхности, чтобы избежать деформации или перекоса. Оправка для поддержки рычага (матрица) обязана полностью охватывать зону вокруг посадочного гнезда с обратной стороны, обеспечивая жесткую опору и предотвращая прогиб металла.

Использование оправок меньшего или большего диаметра, чем требуется, приводит к необратимому повреждению детали или рычага: при undersize пуансоне обойма сминается, при oversize – возникает риск расклинивания и разрыва резины. Замеры производятся микрометром или штангенциркулем с точностью до 0.1 мм как на новом сайлентблоке (внешний диаметр обоймы), так и в посадочном отверстии рычага (внутренний диаметр после полной очистки от коррозии и старой краски).

Ключевые критерии подбора

- Пуансон (верхняя оправка): Рабочая часть должна быть на 0.02–0.05 мм меньше внешнего диаметра новой обоймы сайлентблока, но строго соответствовать её форме (цилиндр/конус).

- Матрица (нижняя оправка): Отверстие под сайлентблок должно быть на 0.03–0.10 мм больше внешнего диаметра обоймы, обеспечивая свободный вход без заклинивания.

- Соосность: Оправки обязаны иметь идеальную параллельность опорных плоскостей и перпендикулярность направляющих стенок к оси запрессовки.

| Тип ошибки | Последствия | Профилактика |

|---|---|---|

| Пуансон больше диаметра обоймы | Деформация кромки обоймы, разрыв резинового слоя | Замер обоймы в 3 точках по высоте |

| Матрица меньше диаметра гнезда | Закусывание сайлентблока, повреждение антикоррозийного покрытия рычага | Очистка гнезда шабером перед замером |

| Несоосность оправок | Перекос сайлентблока, ускоренный износ, скрипы | Использование направляющих втулок или пресса с ЧПУ |

Смазка наружной поверхности нового сайлентблока

Смазка металлической обоймы сайлентблока обязательна для снижения трения при запрессовке. Она предотвращает закусывание, деформацию рычага и разрыв резинового элемента из-за чрезмерных усилий. Без смазки возрастает риск повреждения посадочного гнезда и неравномерной посадки детали.

Используйте только нейтральные составы, не разрушающие резину: водно-мыльные растворы или специальные смазки на силиконовой/глицериновой основе. Категорически запрещены моторные масла, WD-40, солидол и растворители – они вызывают набухание и деградацию резины, сокращая срок службы сайлентблока.

Правила нанесения смазки

- Очистите поверхность: удалите антикоррозионное покрытие с наружной металлической обоймы ветошью

- Равномерное покрытие: нанесите тонкий слой смазки кистью или пальцем по всей окружности втулки

- Контроль количества: излишки смазки удалите салфеткой – избыток создаст гидроклин и помешает плотной посадке

При использовании мыльного раствора (1 часть тёртого хозяйственного мыла на 5 частей тёплой воды) дождитесь образования густой пены. Специальные смазки типа LIQUI MOLY Montage-Paste или Molykote PG-21 наносите непосредственно из тюбика без разбавления.

Избегайте попадания состава на резиновые части сайлентблока и внутреннюю втулку – смазке подлежит только внешняя металлическая поверхность, контактирующая с рычагом. После запрессовки остатки мыльного раствора смываются водой, специализированные смазки можно оставить.

Применение мыльного раствора как альтернативы смазке

Мыльный раствор успешно заменяет промышленные смазки при монтаже резинометаллических шарниров благодаря снижению трения и отсутствию агрессивного воздействия на резину. Его ключевое преимущество – полное испарение после установки, исключающее риск проскальзывания втулки в посадочном месте. Для приготовления подходит концентрированное хозяйственное мыло, растворённое в тёплой воде до состояния жидкой сметаны.

Технология применения требует осторожности: избыток влаги провоцирует коррозию металла, а недостаточная концентрация снижает эффективность. Раствор наносится кистью исключительно на внутреннюю поверхность рычага и внешний край нового сайлентблока. Категорически запрещена обработка резиновых частей – это вызывает разбухание материала и преждевременный износ.

Порядок работ и важные нюансы

- Консистенция: Густота раствора должна обеспечивать удержание на вертикальных поверхностях без подтёков

- Контроль количества: Излишки удаляются ветошью перед запрессовкой

- Очистка: После монтажа рычаг протирается сухой тряпкой для нейтрализации остатков щёлочи

| Преимущества | Риски |

| Экологичность и доступность | Коррозия при плохой сушке |

| Отсутствие "эффекта масляного клина" | Деформация резины при попадании на рабочие поверхности |

Важно: Метод неприменим для полиуретановых втулок – их монтируют только со специализированными смазками. Для ответственных узлов подвески (например, шаровых опор) рекомендованы исключительно сертифицированные составы.

Правильная ориентация сайлентблока в рычаге

Неправильное позиционирование сайлентблока при запрессовке приводит к преждевременному разрушению резинового элемента и ускоренному износу детали. Нарушение углов установки создает постоянные деформационные нагрузки, снижая ресурс в 2-3 раза.

Ориентация определяется конструкцией рычага и маркировкой на втулке сайлентблока. Производители наносят специальные метки (кольцевые канавки, стрелки, риски или буквенные обозначения) на внешней металлической обойме, указывающие направление монтажа относительно векторов нагрузки.

Ключевые правила установки

Основные принципы:

- Нагрузочная ось: Совмещайте ось максимального сжатия резины (обычно перпендикулярную оси болта) с вектором рабочих усилий. Для продольных рычагов подвески это чаще всего направление "вперед-назад".

- Осевое позиционирование: Сайлентблок должен быть строго отцентрован в проушине рычага. Используйте оправки для контроля глубины запрессовки.

- Запрет вращения: Наружная обойма обязана быть плотно зафиксирована в рычаге без проворота. Соблюдайте требуемый класс посадки (обычно H7 или H8).

Типовые схемы ориентации:

| Тип сайлентблока | Маркировка | Направление установки |

|---|---|---|

| Радиальный (классический) | Двойное кольцо/точки | Метки параллельно оси рычага |

| Реактивная тяга | Стрелка "FRONT" | Стрелка по направлению движения |

| С прорезью | Буква "V" | Открытая часть прорези наружу |

Контроль после запрессовки: Убедитесь, что внутренняя втулка свободно вращается без заеданий, а резина не имеет видимых перекосов. Проверьте совпадение монтажных меток сайлентблока с контрольными точками на рычаге.

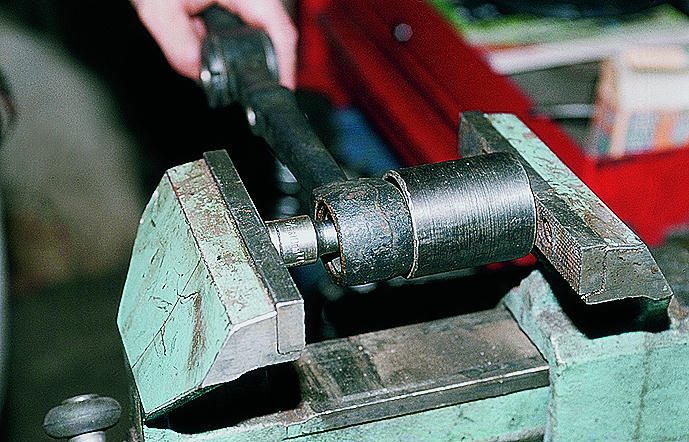

Фиксация рычага в тисках без перекоса

Правильная фиксация рычага в тисках – критически важный этап, который напрямую влияет на качество запрессовки сайлентблока. Любой перекос при зажатии может привести к деформации посадочного места рычага и создать неравномерное давление на новый сайлентблок во время запрессовки.

Неправильное закрепление детали чревато не только повреждением сайлентблока, но и самого рычага. Перекос увеличивает риск срыва резьбы на регулировочных винтах тисков, а также может стать причиной травмы из-за выскальзывания рычага под нагрузкой.

Порядок надежной фиксации рычага

- Подготовка тисков: очистить губки тисков от грязи и стружки, при необходимости установить мягкие накладки (медь, алюминий) для защиты поверхности рычага.

- Позиционирование рычага: расположить рычаг так, чтобы запрессовываемое посадочное отверстие было строго параллельно губкам тисков. Проверить уровнем или визуально по линиям корпуса рычага.

- Предварительное зажатие: зафиксировать рычаг без сильного давления, убедиться в отсутствии люфтов и равномерном контакте по всей поверхности губок.

- Контроль перекоса: используя угольник или линейку, проверить перпендикулярность оси посадочного отверстия относительно плоскости губок тисков. При необходимости поправить положение.

- Окончательное затягивание: плавно и равномерно зажать рычаг, прилагая достаточное усилие для предотвращения смещения, но без деформации стенок рычага.

Внимание: Избегайте зажима рычага за тонкостенные участки или зоны с трещинами. Если конструкция рычага неустойчива, используйте дополнительные опоры (деревянные бруски, металлические подкладки).

Центровка сайлентблока относительно посадочного места

Точная центровка металлической втулки сайлентблока относительно проушин рычага – критически важный этап запрессовки. Неправильное позиционирование создаст напряжения в резиновом элементе при установке узла на автомобиль, приведет к его ускоренному разрушению, вибрациям и ухудшению управляемости.

Игнорирование центровки гарантирует сокращение ресурса новой детали в разы, независимо от качества самого сайлентблока. Контроль положения должен осуществляться на каждом этапе запрессовки, особенно при использовании универсальных съемников или гидравлического пресса без специализированной оснастки.

Ключевые принципы и методы контроля

Визуальный контроль симметрии:

- До запрессовки: Убедитесь, что внешний фланец втулки (если присутствует) равномерно выступает со всех сторон проушины.

- Во время запрессовки: Следите за параллельностью опорных поверхностей пресса/съемника проушинам рычага. Втулка должна входить строго перпендикулярно плоскости проушин.

- После запрессовки: Измерьте выступ втулки с обеих сторон проушины штангенциркулем. Допустимое отклонение – не более 0.5 мм.

Использование калибровочных шайб или втулок:

- Подберите комплект плоских шайб одинаковой толщины или специальную центрирующую втулку с наружным диаметром, равным посадочному отверстию рычага.

- Установите шайбы/втулку между опорой пресса (или ответной частью съемника) и фланцем сайлентблока с обеих сторон рычага.

- Приложенное усилие пресса будет распределено равномерно, исключая перекос. Особенно эффективно для рычагов со сложной геометрией.

| Ошибка центровки | Последствие | Метод предотвращения |

|---|---|---|

| Перекос втулки (непараллельность) | Локальный перегруз резины, расслоение | Калибровочные шайбы, контроль перпендикулярности |

| Смещение втулки вдоль оси (асимметрия) | Нарушение геометрии подвески, избыточный износ | Измерение выступов штангенциркулем после запрессовки |

Проверка после установки: После запрессовки запрещается прикладывать к рычагу ударные нагрузки. Проверьте легкость вращения внутренней втулки (если применимо) – она должна вращаться без заеданий, но с небольшим равномерным сопротивлением. Жесткое заклинивание или полное отсутствие сопротивления сигнализируют о повреждении резины при установке.

Подбор пуша-пулбэка для конкретного рычага

Ключевым этапом успешной запрессовки является точный подбор пуша (оправки для выдавливания старой втулки/сайлентблока) и пулбэка (оправки для запрессовки нового элемента). Несоответствие инструмента геометрии рычага чревато повреждением проушин, самого рычага, инструмента или некорректной установкой сайлентблока.

Основные параметры для выбора – это внутренний диаметр проушины рычага (куда запрессовывается сайлентблок), наружный диаметр металлической втулки нового сайлентблока и общая конструкция рычага (открытая/закрытая проушина, наличие ограничительных буртиков). Пуш должен свободно проходить внутрь проушины и упираться в извлекаемую втулку, а пулбэк – соответствовать диаметру новой втулки и надежно центрировать ее при запрессовке.

Критерии выбора и особенности

Определение диаметров:

- Пуш: Его рабочая часть должна быть меньше внутреннего диаметра проушины рычага, но больше внутреннего отверстия металлической гильзы старого сайлентблока (чтобы упираться именно в нее, а не в резину).

- Пулбэк: Его ведущая часть (часто коническая для центровки) должна соответствовать начальному диаметру проушины, а рабочая цилиндрическая часть – соответствовать наружному диаметру металлической втулки нового сайлентблока с минимальным зазором (обычно 0.05-0.2 мм).

Тип рычага и конструкция проушины:

- Рычаги с открытой проушиной: Требуют пулбэк с упорным фланцем или комплекта оправок (одна для запрессовки, другая - упорная), чтобы передавать усилие пресса на внешнюю сторону проушины.

- Рычаги с закрытой проушиной (трубчатые): Необходим пулбэк двустороннего действия или набор оправок: одна входит с одной стороны проушины и давит на сайлентблок, другая (упорная) – устанавливается с противоположной стороны для восприятия усилия пресса.

- Наличие внутренних буртиков: Требует особой осторожности при выборе диаметра пуша и пулбэка. Пуш должен проходить внутрь буртика, а пулбэк – не упираться в него при запрессовке, чтобы не деформировать рычаг.

Проверка зазора и центровки:

- Перед запрессовкой обязательно проверьте, свободно ли проходит пулбэк через проушину рычага и центрирует ли он новую втулку сайлентблока. Любой перекос гарантирует повреждение резины или неправильную установку.

- Убедитесь, что упорные элементы инструмента (фланцы, опорные шайбы) надежно контактируют с рычагом по всей плоскости, исключая перекосы.

| Параметр / Тип Инструмента | Пуш (Выдавливание) | Пулбэк (Запрессовка) |

|---|---|---|

| Ключевой Диаметр | Рабочая часть: > внутр. диам. гильзы старого СБ, < внутр. диам. проушины | Рабочая часть: ~= наруж. диам. гильзы нового СБ (мин. зазор) |

| Рычаг с Открытой Проушиной | Требуется доступ с одной стороны | Требуется упорный фланец/оправка с внешней стороны проушины |

| Рычаг с Закрытой Проушиной | Требуется доступ с одной стороны | Требуется двусторонний комплект: ведущая оправка + упорная оправка |

| Наличие Внутренних Буртиков | Пуш должен проходить внутрь буртика | Пулбэк НЕ должен упираться в буртик при запрессовке |

Важно: Никогда не используйте переходники или самодельные оправки, не соответствующие точно требуемым диаметрам и не обеспечивающие строгую соосность и равномерное распределение усилия. Применение болтов, гаек, кусков труб вместо специализированного инструмента – верный путь к повреждению рычага или новому сайлентблоку. Визуальный контроль геометрии и точные замеры штангенциркулем перед началом работ – обязательны.

Начальная запрессовка: контроль первых 2-3 мм

Именно первые несколько миллиметров движения сайлентблока в посадочное место рычага являются критически важными для успеха всей операции. На этом этапе закладывается правильность положения втулки относительно оси рычага и исключается риск перекоса.

Приложите начальное усилие прессом строго равномерно и плавно. Внимательно наблюдайте, как фланец оправки (или съемника) контактирует с металлической обоймой сайлентблока – он должен давить на нее по всей окружности одновременно. Любой видимый наклон, даже незначительный, сигнализирует о начале перекоса.

Контроль первых миллиметров

Плавное усилие и визуальный контроль: Начинайте запрессовку на самой низкой скорости пресса или с минимальным усилием при использовании гидравлического домкрата/съемника. Ваша основная задача в этот момент – не скорость, а контроль. Не отрывайте взгляда от точки контакта оправки с сайлентблоком.

Признаки правильного старта: Сайлентблок должен входить в гнездо рычага равномерно со всех сторон. Резиновая часть втулки не должна выпирать или заминаться с одной стороны сильнее, чем с другой. Если используется направляющая втулка или переходник, убедитесь, что он сидит плотно и без люфтов.

Остановка при перекосе: Если вы заметили малейший перекос (одна сторона входит быстрее, резина морщится неравномерно, оправка контактирует не по всей окружности) – немедленно прекратите запрессовку! Попытка "продавить" перекос приведет к гарантированному повреждению резинометаллического шарнира или самого рычага. Извлеките сайлентблок, проверьте чистоту посадочного места, состояние инструмента и центровку, и только после этого начинайте заново.

| Правильное действие | Неправильное действие | Последствия ошибки |

|---|---|---|

| Плавное, минимальное начальное усилие | Резкое или чрезмерное усилие с самого начала | Немедленный перекос, повреждение резины или обоймы |

| Непрерывный визуальный контроль контакта | Отсутствие контроля на старте запрессовки | Пропуск начального перекоса, последующее повреждение |

| Немедленная остановка при признаках перекоса | Попытка "дожать" перекошенный сайлентблок | Необратимое повреждение сайлентблока и/или рычага |

Инструмент и подготовка: Использование правильной оправки или съемника, диаметр которой соответствует внешней обойме сайлентблока, а также применение смазки (специальной для резины или мыльного раствора) строго на посадочное место рычага (не на резину сайлентблока!) значительно облегчают начальный этап и снижают риск перекоса. Чистота посадочного гнезда и самого сайлентблока – обязательное условие.

Ключевой принцип: Уделите начальным 2-3 мм запрессовки максимальное внимание. Потраченные на контроль и корректировку в этот момент секунды сэкономят вам часы на переделку и замену испорченных деталей.

Равномерное распределение усилия при запрессовке

Ключевой принцип – избегать перекосов сайлентблока во время приложения нагрузки. Неравномерное давление приводит к деформации резинового элемента, повреждению посадочного места в рычаге или корпуса самого сайлентблока. Даже незначительный перекос существенно сокращает срок службы детали.

Для достижения равномерности используйте специальные оправки или переходники, полностью соответствующие геометрии запрессовываемого сайлентблока и посадочного отверстия. Они должны плотно прилегать к наружной обойме сайлентблока и равномерно передавать усилие по всей ее окружности. Запрессовывайте деталь строго перпендикулярно плоскости рычага.

Критически важные действия

Подбор инструмента:

- Используйте гидравлический пресс – он обеспечивает контролируемое плавное усилие.

- Применяйте оправки с направляющей частью, центрирующей сайлентблок в отверстии.

- Нижняя опора пресса должна иметь отверстие для свободного выхода запрессовываемой обоймы или старого сайлентблока.

Технология процесса:

- Очистите посадочное отверстие рычага от грязи, ржавчины, заусенцев.

- Смажьте наружную поверхность новой обоймы сайлентблока и посадочное отверстие тонким слоем смазки (жидкое мыло, силиконовая смазка, моторное масло). Избегайте попадания смазки на резиновые части!

- Установите рычаг на пресс так, чтобы усилие прикладывалось строго вертикально.

- Поместите сайлентблок в отверстие, убедившись в правильной ориентации (при наличии асимметрии).

- Позиционируйте оправку точно по центру наружной обоймы.

- Начинайте запрессовку очень медленно, контролируя визуально отсутствие перекоса.

- Прилагайте усилие только к металлической обойме, никогда к резине.

- Прекращайте подачу, как только обойма полностью вошла в посадочное место заподлицо.

| Ошибка | Последствие |

|---|---|

| Перекос оправки | Смятие резины, разрыв связки резина-металл, повреждение рычага |

| Ударная запрессовка (кувалдой) | Деформация обоймы, разрушение резинового элемента |

| Давление на резину | Непоправимое повреждение сайлентблока |

| Недостаточная смазка | Риск заклинивания и деформации при запрессовке |

Контроль скорости прессования: избегаем рывков

Равномерное усилие – ключевой фактор при запрессовке сайлентблока. Резкие рывки или неравномерное давление приводят к перекосу втулки относительно посадочного места в рычаге. Это вызывает локальные деформации резинового элемента, нарушает соосность и сокращает ресурс детали.

Превышение скорости прессования провоцирует неконтролируемое трение между оправкой и втулкой. В результате резина перегревается, частично прикипает к металлу или рвется. Даже если видимых повреждений нет, внутренняя структура полимера разрушается, что проявляется позже – в виде преждевременного люфта или трещин.

Правила контроля скорости

- Используйте пресс с регулировкой скорости – гидравлический или механический винтовой. Пневматические модели менее предпочтительны из-за сложности дозирования усилия.

- Начинайте запрессовку на минимальных оборотах – убедитесь, что оправка входит в сайлентблок строго перпендикулярно.

- Поддерживайте постоянную скорость – весь процесс должен занимать 5-10 секунд на одну втулку. Резкое ускорение при "закусывании" детали недопустимо.

Контрольные признаки правильной скорости:

- Усилие на манометре пресса растет плавно без скачков

- Сайлентблок входит в рычаг без перекосов и вибраций

- На поверхности резины отсутствуют волны, вздутия или потертости

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Резкий старт прессования | Смещение оси втулки, замятие кромки | Плавный набор усилия в первые 2-3 мм хода |

| Рывок при завершении | Разрушение фиксирующей фаски рычага | Снижение скорости на последних 20% хода |

| Перепады скорости | Волнистость резины, отслоение от металла | Использование пресса с плавной регулировкой |

Использование гидравлического пресса с манометром

Манометр на прессе обеспечивает точный контроль прилагаемого усилия, что критично для сохранения целостности рычага и посадочного места сайлентблока. Превышение давления может деформировать металл или повредить резиновый элемент втулки, а недостаточное усилие не обеспечит надежной фиксации.

Перед началом работы убедитесь в чистоте посадочного отверстия рычага и отсутствии задиров. Смажьте внутреннюю поверхность рычага и наружную обойму нового сайлентблока тонким слоем мыльного раствора или специальной смазки на силиконовой основе – это снизит трение и облегчит процесс запрессовки.

Пошаговая последовательность работ

- Подберите оправки: опорную (с отверстием под сайлентблок) и запрессовочную (точно соответствующую диаметру внутренней обоймы втулки).

- Установите рычаг на станину пресса, совместив ось посадочного отверстия с поршнем. Закрепите деталь струбцинами для исключения смещения.

- Поместите сайлентблок в посадочное гнездо рычага, совместив его посадочные метки с пазами рычага (при наличии).

- Расположите оправки: опорную – под рычагом, запрессовочную – на внешней обойме сайлентблока.

Контроль давления: Плавно нагнетайте давление, наблюдая за показаниями манометра. Ориентируйтесь на спецификации производителя (обычно 2-8 тонн). Прекратите подачу давления сразу после полного входа обоймы в посадочное место – перепрессовка недопустима.

| Параметр | Рекомендация |

|---|---|

| Скорость запрессовки | Медленная, равномерная (1-2 мм/сек) |

| Контроль положения | Следите за перпендикулярностью оправок к оси запрессовки |

| Критическая ошибка | Перекос втулки при входе в гнездо |

- Проверка результата: Убедитесь, что сайлентблок сидит без зазоров, а его центральная часть не имеет деформаций.

- Безопасность: Не стойте напротив пресса – при разрушении втулки детали могут разлететься с высокой скоростью.

Способы запрессовки без пресса: съёмником и молотком

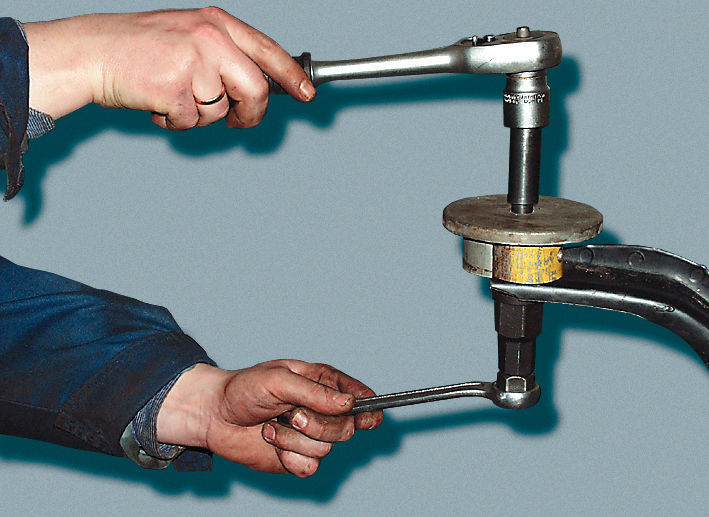

При отсутствии гидравлического пресса запрессовать сайлентблок в рычаг можно с помощью специализированного съёмника и ударного инструмента. Этот метод требует аккуратности, но позволяет добиться правильной установки детали при соблюдении технологии.

Ключевым условием является использование съёмника с переходниками (чашками), точно соответствующими диаметрам сайлентблока и посадочного места рычага. Неподходящие насадки приведут к перекосу или повреждению резинометаллического шарнира.

Технология запрессовки съёмником

Порядок работ:

- Подготовка посадочного места: Очистить гнездо рычага от грязи и ржавчины металлической щёткой. Обезжирить поверхность.

- Смазка: Нанести тонкий слой мыльного раствора, силиконовой смазки или моторного масла только на наружную поверхность втулки сайлентблока (не на резину!).

- Позиционирование: Установить сайлентблок строго соосно гнезду рычага. Проверить совпадение монтажных меток (если есть).

- Сборка съёмника:

- С обратной стороны рычага закрепить опорную чашку съёмника, охватывающую корпус рычага.

- Со стороны запрессовки установить нажимную чашку, упирающуюся в металлическую обойму сайлентблока.

- Стянуть элементы центральным винтом съёмника.

- Запрессовка: Равномерно затягивать винт съёмника гаечным ключом, контролируя параллельность положения сайлентблока. При сильном сопротивлении допускается наносить короткие удары молотком по торцу винта съёмника через медную или полиуретановую проставку для создания ударного усилия.

- Контроль: Убедиться, что сайлентблок полностью вошёл в посадочное место без перекоса. Резиновые элементы не должны иметь видимых повреждений.

Особенности работы молотком

| Инструмент | Техника применения | Ограничения |

| Молоток (вес 500-800г) | Удары наносятся исключительно через оправку из мягкого металла (медь, алюминий) или прочного пластика, плотно прилегающую к металлической обойме сайлентблока | Запрещено бить напрямую по резине или краям втулки. Высокий риск деформации |

| Деревянный брусок | Используется как буфер при черновой установке, требует частого контроля соосности | Низкая точность, риск перекоса |

Важно: Ударный метод считается менее предпочтительным из-за сложности контроля усилия. Применяйте его только в сочетании со съёмником или как крайнюю меру, чередуя удары с разных сторон для сохранения соосности. После установки проверьте свободу вращения рычага относительно сайлентблока – деталь не должна быть зажата с напряжением.

Альтернатива: запрессовка с помощью винтового съемника

Когда гидравлический пресс недоступен, надежной альтернативой выступает механический винтовой съемник, часто поставляемый в виде универсального набора. Этот инструмент использует силу резьбового соединения для создания значительного давления, необходимого для запрессовки сайлентблока в рычаг. Принцип его работы основан на втягивании или выталкивании насадок (чашек и оправок) при закручивании центрального винта.

Хотя процесс требует больше физических усилий и времени по сравнению с прессом, винтовой съемник обеспечивает гораздо более контролируемое и безопасное усилие, чем ударные методы (молоток). Он минимизирует риск повреждения как нового сайлентблока (деформация резины, смещение втулок), так и самого рычага (замины, трещины в посадочном месте).

Сравнение методов запрессовки

| Метод | Процесс | Основные риски | Эффективность | Рекомендация |

|---|---|---|---|---|

| Молоток + оправка | Ударный, быстрый | Высокие: повреждение резины, втулок, рычага, неточная установка | Низкая, рискованный | Не рекомендуется |

| Винтовой съемник | Плавное давление, контролируемый | Средние/Низкие (при правильном применении) | Высокая, надежный | Основная альтернатива прессу |

| Гидравлический пресс | Точное мощное давление | Низкие (при правильном применении) | Наивысшая | Предпочтительный способ |

Пошаговая инструкция запрессовки винтовым съемником

- Подготовка: Тщательно очистите и обезжирьте посадочное отверстие в рычаге. Удалите все задиры или следы коррозии мелкой наждачной бумагой.

- Подбор насадок: Выберите из набора съемника подходящие оправки и чашки. Оправка должна свободно проходить через внутреннюю втулку сайлентблока, а чашка – упираться только в металлическую обойму сайлентблока, не касаясь резинового элемента.

- Смазка: Нанесите тонкий слой специальной смазки для запрессовки (не моторного масла или WD-40!) на внешнюю поверхность металлической обоймы нового сайлентблока и на посадочное отверстие рычага. Это критически важно для снижения трения.

- Позиционирование: Установите рычаг на съемник стабильно, например, в тисках с мягкими губками. Правильно разместите сайлентблок в посадочном месте рычага. Убедитесь, что он ориентирован верно (если есть асимметрия).

- Сборка инструмента: Соберите съемник:

- С одной стороны рычага установите оправку, которая будет проходить через сайлентблок.

- С другой стороны рычага установите чашку, которая будет упираться в обойму сайлентблока.

- Центральный винт съемника вкрутите так, чтобы он давил на оправку, прижимая чашку к сайлентблоку.

- Запрессовка: Медленно и равномерно закручивайте центральный винт съемника гаечным ключом. Контролируйте процесс:

- Сайлентблок должен входить в посадочное место строго перпендикулярно плоскости рычага. Любой перекос недопустим!

- Прекращайте затяжку, как только металлическая обойма сайлентблока полностью и равномерно вошла в посадочное отверстие по всей окружности.

- Проверка: После запрессовки визуально и на ощупь убедитесь, что сайлентблок сидит плотно, без перекосов, а его резиновые элементы не имеют повреждений.

Ключевые предупреждения при работе со съемником

- Перекос - главный враг: Малейший перекос при запрессовке создаст внутренние напряжения в резине, что резко сократит срок службы сайлентблока. Следите за перпендикулярностью постоянно!

- Давление только на обойму: Насадки (чашки) должны контактировать исключительно с металлической частью сайлентблока. Попадание давления на резину приведет к ее разрыву или необратимой деформации.

- Чистота и смазка обязательны: Грязь, ржавчина или отсутствие смазки резко увеличивают требуемое усилие, риск перекоса и повреждения деталей.

- Избегайте чрезмерного усилия: Если сайлентблок пошел криво или требует неадекватно большого усилия для запрессовки – остановитесь! Проверьте чистоту отверстия, смазку, правильность подбора насадок и отсутствие перекоса.

Правильное применение винтового съемника, с акцентом на контроль перпендикулярности и использование смазки, позволяет качественно запрессовать сайлентблок, сохранив целостность деталей и обеспечив долгий срок их службы.

Контроль параллельности сайлентблока в процессе

Во время запрессовки сайлентблока в рычаг необходимо постоянно контролировать параллельность внешней обоймы детали относительно посадочного отверстия. Малейший перекос приводит к деформации резинового элемента, сокращению ресурса и нарушению работы подвески.

Используйте специальный оправки с направляющими или пресс с центрирующей оснасткой, которые фиксируют сайлентбок строго перпендикулярно плоскости рычага. Визуально проверяйте равномерность входа обоймы по всему периметру – зазор между рычагом и сайлентблоком должен быть одинаковым со всех сторон.

Ключевые методы контроля

- Применение калиброванных проставок: Установите металлические пластины одинаковой толщины между рычагом и прессом с противоположных сторон для компенсации перекоса.

- Контроль угольником: Приложите угольник к внешней обойме и плоскости рычага после каждого этапа запрессовки (особенно при ручном монтаже).

- Лазерный нивелир: Направьте луч вдоль оси сайлентблока – отклонение от параллельности к плоскости рычага будет видно по смещению метки.

| Ошибка | Последствие | Профилактика |

| Перекос >3° | Расслоение резины, люфт | Корректировка оснастки, уменьшение шага запрессовки |

| Неравномерная посадка | Разрушение втулки при нагрузке | Чередование сторон при запрессовке (2-3 мм с одной, затем с другой) |

Финишная проверка: После установки проворачивайте внутреннюю втулку сайлентблока пальцем – плавное вращение без заеданий подтверждает отсутствие деформации. Запрессованный элемент не должен иметь видимых искривлений или волн на резиновом слое.

Момент полного входа сайлентблока в посадочное место

Контроль момента полной посадки сайлентблока осуществляется визуально и акустически. Визуальный признак – прекращение движения внешней обоймы относительно посадочного отверстия рычага. Одновременно резко меняется характер усилия на прессе: после плавного нарастания возникает отчетливое сопротивление ("упор"), а затем требуется резкое увеличение усилия для финального прохода.

Звуковой индикатор – характерный глухой щелчок или серия коротких щелчков при преодолении кромки посадочного места. Это сигнализирует о том, что буртик обоймы полностью преодолел фаску отверстия и сел на заплечник. Прекращение выдавливания смазки по всему периметру обоймы также подтверждает плотный контакт.

Критерии корректной установки

После остановки движения обязательно проверьте:

- Равномерность посадки: зазор между торцом обоймы и плоскостью рычага должен быть идентичным по всему диаметру (допуск обычно ≤ 0.5 мм).

- Отсутствие перекоса: ось внутренней втулки сайлентблока должна быть строго параллельна оси посадочного отверстия рычага.

- Целостность резины: резиновый элемент не должен иметь волн, вздутий или разрывов по краям.

Игнорирование момента "упора" и продолжение подачи под высоким усилием гарантированно приводит к повреждениям:

- Деформации или разрыву резиновой втулки.

- Расклиниванию внешней обоймы в рычаге (необратимая деформация посадочного места).

- Смятию или срыву заплечника рычага.

| Признак | Корректная посадка | Некорректная посадка |

|---|---|---|

| Зазор (торцевой) | Равномерный по кругу | Клинообразный (сужение с одной стороны) |

| Положение обоймы | Заплечник полностью закрыт буртиком | Буртик не дошел до заплечника или "утонул" |

| Состояние резины | Гладкая поверхность без выпуклостей | Волны, выдавленные участки у краев |

Важно! Используйте только рекомендованный производителем метод запрессовки (оправки, адаптеры) и контролируйте усилие динамометрическим ключом/датчиком пресса согласно ТУ детали. Самостоятельная "доработка" инструмента повышает риск неполной посадки или разрушения узла.

Проверка отсутствия перекоса после установки

После запрессовки сайлентблока визуально оцените положение его внутренней втулки относительно посадочного места рычага. Центральная ось втулки должна быть строго параллельна оси крепежного болта. Любое отклонение приведет к неравномерному распределению нагрузок на резиновый элемент.

Используйте угольник или штангенциркуль для точной проверки параллельности поверхностей. Приложите инструмент к торцу внутренней втулки и сопоставьте с плоскостью рычага. Допустимое расхождение – не более 0.5 мм на всей длине контакта.

Ключевые этапы контроля

Выполните следующие действия для объективной оценки:

- Прокрутите внутреннюю втулку пальцем – движение должно быть плавным без заеданий.

- Измерьте зазоры между фланцами втулки и рычагом в 4 точках по окружности – значения должны совпадать с погрешностью ≤ 0.3 мм.

- Проверьте соосность отверстий рычага и сайлентблока калиброванным щупом.

Характерные признаки перекоса:

| Визуальный индикатор | Техническое проявление |

|---|---|

| Асимметричное выпирание резины | Одностороннее растяжение эластомера |

| Клиновидный зазор по периметру | Смещение оси внутренней втулки |

| Диагональные складки на резине | Напряжение сдвига в материале |

При обнаружении перекоса немедленно демонтируйте сайлентблок. Повторная запрессовка недопустима – используйте новый комплект. Неправильная установка сокращает ресурс детали на 60-70% и вызывает вибрации рулевого управления.

Очистка выступающей смазки после запрессовки

Излишки консистентной смазки, использованной при запрессовке, необходимо полностью удалить с поверхности рычага и сайлентблока. Оставшаяся смазка притягивает грязь и абразивные частицы, что ускоряет износ резинового элемента и ухудшает его сцепление с металлом.

Используйте ветошь или бумажные полотенца для первичного удаления основного слоя. Для труднодоступных мест вокруг втулки примените узкий шпатель или пластиковую лопатку, избегая царапания металла. Не допускайте попадания смазки на тормозные диски или колодки.

Методы финальной очистки

Придерживайтесь следующего алгоритма для гарантированного обезжиривания:

- Обработайте зону контакта специализированным обезжиривателем (бензин "Калоша", уайт-спирит, аэрозольный очиститель тормозов).

- Выдержите паузу 2-3 минуты для растворения остатков.

- Протрите поверхность чистой ветошью без ворса до исчезновения жирных следов.

- Повторите обработку при необходимости.

Критические ошибки:

- Использование агрессивных растворителей (ацетон, сольвент) – разрушают резину

- Применение металлических щеток или наждачной бумаги

- Оставление пропитанной смазкой ветоши возле детали

| Материал | Применимость | Риски |

|---|---|---|

| Бензин "Калоша" | Оптимален | Пожароопасен |

| WD-40 | Допустим | Оставляет масляную пленку |

| Мыльный раствор | Слабая эффективность | Коррозия при плохой сушке |

Контроль качества: после очистки поверхность должна быть матовой, без видимых масляных разводов. Проведите пальцем в перчатке – следы смазки недопустимы.

Визуальный осмотр на наличие деформации втулки

Тщательно исследуйте внутреннюю металлическую втулку сайлентблока на предмет геометрических отклонений. Вращайте деталь под ярким освещением, обращая внимание на возможные вмятины, вмятины или овальность. Любое нарушение идеально круглой формы недопустимо и требует замены втулки.

Проверьте зону контакта втулки с запрессовочным инструментом: заусенцы, глубокие царапины или задиры металла могут привести к заклиниванию при установке. Особое внимание уделите торцевым кромкам – они должны быть ровными, без "завалов" или рваных краев, которые помешают равномерному вхождению в рычаг.

Критерии браковки при осмотре

- Радиальная деформация: Измерьте внутренний диаметр втулки микрометром в нескольких сечениях. Разница более 0,1 мм между макс./мин. значениями указывает на овальность.

- Осевое искривление: Приложите линейку вдоль втулки – отсутствие просвета подтверждает прямолинейность. Видимый зазор сигнализирует об изгибе.

- Поверхностные дефекты: Глубокие риски (глубже 0,3 мм), сколы или коррозия, охватывающие более 20% поверхности.

Важно: Не пытайтесь рихтовать погнутую втулку! Механическое выравнивание нарушает структуру металла и снижает несущую способность. Используйте только новые втулки с идеальной геометрией.

Контрольный замер положения сайлентблока

После запрессовки сайлентблока выполните визуальный осмотр: убедитесь в отсутствии перекосов, равномерности посадки по всей окружности рычага и правильном расположении технологических отверстий. Проверьте, плотно ли прилегают наружные кромки втулки к посадочному месту без зазоров.

Используйте штангенциркуль или микрометр для точного измерения расстояния от края рычага до торца сайлентблока с обеих сторон. Расхождение значений более 0,5 мм указывает на перекос, требующий переустановки.

Критерии корректной установки

- Осевая симметрия: Центральная ось втулки должна быть строго параллельна оси посадочного отверстия рычага

- Выступание торцов: Допустимое выступание втулки за пределы рычага – не более 1 мм с каждой стороны (уточняйте в ТТХ производителя)

- Отсутствие деформации: Резиновый элемент не должен иметь волн, вздутий или локального сжатия

| Параметр | Норма | Метод проверки |

|---|---|---|

| Соосность | ≤ 0,3° отклонения | Измерительный уголок + щуп |

| Глубина посадки | ±0,5 мм от номинала | Замер по периметру штангелем |

| Зазор между рычагом и фланцем втулки | 0 мм (допуск 0,05) | Щуп 0,1 мм не входит |

Важно: При выявлении отклонений демонтируйте сайлентблок гидравлическим прессом. Повторная запрессовка деформированной детали недопустима – используйте новую запчасть.

Особенности запрессовки резинометаллических блоков

Резинометаллические сайлентблоки требуют строгой соосности при запрессовке: перекос даже на несколько градусов повреждает резиновый слой и сокращает ресурс. Необходимо обеспечить равномерное распределение усилия по всей окружности наружной обоймы, исключив локальные деформации. Использование универсальных оправок или кустарных методов (например, удары молотком) недопустимо из-за риска смещения внутренней втулки и разрыва резины.

Температурный режим играет критическую роль: рычаг перед установкой рекомендуется нагреть до 80-100°C (строительным феном или в печи), а новый сайлентблок охладить сухим льдом. Это создает временный термический зазор, снижающий требуемое усилие пресса на 40-60%. Обязательна очистка посадочного места от коррозии и грязи абразивным инструментом без увеличения диаметра – задиры или "бочка" приведут к неплотной посадке.

Ключевые правила и ошибки

Обязательные условия:

- Использование гидравлического пресса с манометром для контроля усилия

- Применение специализированных оправок, повторяющих геометрию детали

- Смазка посадочного места мыльным раствором или силиконовым спреем (масло и WD-40 запрещены!)

Типичные ошибки:

- Запрессовка под углом из-за нецентрированной оправки

- Превышение расчетного усилия, вызывающее смятие резины

- Игнорирование контроля посадки – блок должен входить с равномерным натягом

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Скорость запрессовки | 2-5 мм/сек | Расслоение резины при резком ударе |

| Соосность обойм | ≤ 0,5° | Клиновой износ, скрипы |

| Температура монтажа | -20°C...+120°C | Деформация металлокаркаса |

Важно: После установки дайте узлу остыть/нагреться до комнатной температуры перед монтажом на автомобиль – резина приобретет расчетную жесткость только в стабильном состоянии.

Нюансы работы с полиуретановыми сайлентблоками

Полиуретановые сайлентблоки требуют особого подхода при запрессовке из-за повышенной жёсткости материала. Их эластичность ниже, чем у резиновых аналогов, что увеличивает риск повреждения втулки или посадочного места при неправильном монтаже. Неравномерное приложение усилия может вызвать перекосы и преждевременный износ.

Обязательно используйте специализированную смазку на силиконовой основе перед установкой. Водно-мыльные растворы или универсальные смазки не обеспечивают достаточного скольжения и могут вызвать "прикипание" полиуретана к металлу. Контролируйте температуру в помещении: работы проводятся при +15°C и выше, так как на холоде материал теряет пластичность.

Критические аспекты монтажа

- Выбор инструмента: Используйте только гидравлический пресс или винтовой съёмник. Ударные методы (кувалда, молоток) недопустимы – они деформируют структуру полиуретана.

- Скорость запрессовки: Осуществляйте подачу втулки медленно (1-2 мм/сек) для равномерного распределения нагрузки. Резкие движения провоцируют разрывы.

- Контроль положения: Следите за соосностью оправки и посадочного отверстия. Перекос более 3° требует немедленной корректировки.

После установки удалите излишки смазки с поверхности рычага. Проверьте свободу вращения внутренней втулки: лёгкое заклинивание допустимо только в первые 50-100 км пробега, после чего полиуретан должен "приработаться". Избегайте контакта с техническими жидкостями (тормозная жидкость, масла) – они разрушают материал.

Температурный режим: запрессовка при +20°С

Температура окружающей среды +20°C является эталонной для запрессовки сайлентблоков, так как обеспечивает стабильные физические свойства материалов. При этом значении резиновая вставка сохраняет оптимальную эластичность, а металлические обоймы рычага и втулки не подвергаются температурной деформации. Отклонения от нормы требуют коррекции усилия запрессовки.

Работа в холодном помещении (< +15°C) делает резину излишне жесткой, повышая риск разрыва при монтаже. В жару (> +30°C) резина размягчается, что может вызвать перекос или повреждение при приложении давления. Контроль термометром обязателен – "на глаз" оценивать условия нельзя.

Ключевые требования к процессу

Обязательные условия:

- Прогрев гаража/мастерской до +18...+22°C за 2 часа до работ

- Хранение новых сайлентблоков в отапливаемом помещении 24 часа

- Использование термопасты на основе силикона (например, Loctite 8060) для снижения трения

| Отклонение температуры | Риски | Компенсация |

| +10°C | Растрескивание резины | Подогрев сайлентблока феном до +20°C |

| +30°C | Деформация втулки | Уменьшение усилия пресса на 15% |

Важно: запрессовка при +20°C гарантирует равномерное распределение напряжений в резине после полимеризации клея. При несоблюдении режима появляются микротрещины, сокращающие ресурс детали в 2-3 раза.

Избегание перегрева рычага при сложном демонтаже

Перегрев рычага во время выпрессовки старого сайлентблока критически опасен: термическое воздействие свыше 250-300°C меняет кристаллическую структуру металла, снижая его прочность и вызывая необратимую деформацию. Особенно уязвимы зоны сварных швов и тонкостенные элементы конструкции, где локальный перегрев провоцирует коробление или микротрещины.

Основная причина перегрева – продолжительный прямой контакт пламени газовой горелки с поверхностью рычага при попытке выжечь резиновую втулку сайлентблока. Риск возрастает при использовании мощных горелок без контроля температуры или при многократных попытках демонтажа, когда металл не успевает остыть.

Методы предотвращения перегрева

- Контроль времени нагрева: Направляйте пламя строго на внутреннюю втулку сайлентблока, а не на рычаг. Ограничьте непрерывный нагрев 10-15 секундами на зону, после чего дайте металлу остыть.

- Термозащита смежных зон: Оберните участки рычага рядом с сайлентблоком мокрой асбестовой тканью или термостойким войлоком. Это поглотит избыточное тепло и снизит теплопередачу.

- Температурный мониторинг: Используйте термометр или термокраску-индикатор. Прекращайте нагрев при достижении 200°C для стальных рычагов и 150°C – для алюминиевых сплавов.

- Альтернатива нагреву: Применяйте жидкий азот или хладагент для охлаждения внутренней втулки сайлентблока. Металл сожмется, облегчая выпрессовку без термического воздействия на рычаг.

- Механический демонтаж: Используйте гидравлический съемник или пресс с подходящими оправками. Если требуется прогрев – комбинируйте его с механическим воздействием, сокращая время теплового влияния.

При появлении побежалости (радужных разводов) или синеватого оттенка металла немедленно прекратите нагрев – это признаки критического изменения свойств стали. Дальнейший перегрев сделает рычаг непригодным для эксплуатации.

Ошибки при перекосе: последствия и устранение

Перекос сайлентблока во время запрессовки – критическая ошибка, возникающая при несовпадении оси прессового инструмента и посадочного места рычага. Это приводит к неравномерному распределению усилия: одна часть втулки вдавливается быстрее, а противоположная заклинивается или деформируется.

Игнорирование контроля параллельности опорных поверхностей пресса и рычага усугубляет проблему. Попытки "дожать" перекошенную деталь только увеличивают повреждения, а использование кустарных методов (например, молотка) гарантированно разрушает резиновый элемент или корпус втулки.

Типичные последствия перекоса

- Разрыв резиновой втулки: неравномерное сжатие создает локальные точки перенапряжения.

- Деформация металлической обоймы: "закусывание" краёв обоймы в посадочное гнездо, нарушение геометрии.

- Сколы или трещины на рычаге: приложение ударных нагрузок или чрезмерного усилия к краю посадочного отверстия.

- Неправильная рабочая позиция сайлентблока: даже внешне целая деталь теряет подвижность или создает люфт сразу после установки.

Как устранить и предотвратить

- Немедленно остановите прессовку при малейшем признаке перекоса (наклон втулки, затрудненный ход).

- Извлеките поврежденную деталь с помощью съемника. Запрессованный "криво" сайлентблок повторно не используется!

- Очистите и осмотрите посадочное гнездо: удалите задиры, заусенцы, остатки старой втулки. Проверьте геометрию отверстия.

- Используйте направляющие оправки или конусные переходники: они центрируют сайлентблок в гнезде до начала запрессовки.

- Контролируйте параллельность: визуально убедитесь, что прессовая оправка/пуансон расположены строго перпендикулярно плоскости рычага на всех этапах.

- Применяйте пресс с гидравлическим или винтовым приводом: они обеспечивают плавное, контролируемое усилие в отличие от ударных методов.

- Смазывайте посадочную поверхность: тонкий слой мыльного раствора или силиконовой смазки (не масло!) снижает трение и риск перекоса.

Что делать при заклинивании сайлентблока наполовину

Если сайлентблок заклинил на середине процесса запрессовки, немедленно остановите работу. Дальнейшее силовое воздействие может повредить рычаг или инструмент. Проверьте соосность детали и посадочного места – перекосы часто вызывают заклинивание.

Оцените степень деформации втулки. Если наружная обойма пошла в рычаг криво, не пытайтесь выровнять её ударами. Смажьте посадочную зону жидким мылом или WD-40, чтобы снизить трение, но избегайте масла – оно ухудшит сцепление резины с металлом.

Алгоритм устранения проблемы

- Осторожно выпрессуйте сайлентблок с помощью съёмника, контролируя параллельность движения.

- Очистите посадочное отверстие металлической щёткой, удаляя задиры и загрязнения.

- Проверьте геометрию рычага – деформация кронштейна требует правки на гидропрессе.

- Замерьте диаметры втулки и отверстия: расхождение более 0.1 мм требует шлифовки или замены детали.

Критические ошибки: применение кувалды, нагрев рычага горелкой, попытки запрессовать под углом. Это ведёт к разрыву резины или трещинам в металле.

| Признак | Решение |

|---|---|

| Резина вылезла из обоймы | Замена сайлентблока – герметичность нарушена |

| Задиры на втулке | Полировка наждачной бумагой P400 |

| Ржавчина в гнезде | Обработка преобразователем ржавчины |

При повторной запрессовке используйте монтажную смазку на водной основе. Контролируйте угол входа: первые 3 мм втулка должна входить без усилия. Если проблема сохраняется – замените рычаг в сборе.

Восстановление поврежденной резьбы посадочного места

Повреждение резьбы в отверстии рычага – частая проблема при демонтаже старых сайлентблоков или неаккуратной запрессовке. Игнорирование дефекта приведет к неправильной фиксации нового сайлентблока, люфтам и ускоренному износу. Восстановление требует точности, так как ошибка усугубит ситуацию.

Выбор метода зависит от степени повреждений и доступного инструмента. Наиболее эффективные способы включают использование резьбовых вставок, сварку с последующей обработкой или нарезку ремонтной резьбы увеличенного диаметра. Каждый вариант имеет специфику применения и требования к оборудованию.

Методы восстановления резьбы

- Резьбовые вставки (Хеликоил, Футеркоил):

- Просверлите отверстие под ремонтный размер согласно таблице вставок.

- Нарежьте новую резьбу специальным метчиком из комплекта.

- Завинтите вставку с помощью мандреля до упора, затем отломите монтажный хвостовик.

- Преимущество: сохраняет исходный диаметр болта после ремонта.

- Сварка с переточкой:

- Заварите отверстие электродом или аргоном (для алюминиевых рычагов).

- Расточите отверстие до исходного диаметра под нарезку резьбы.

- Пройдите метчиком для восстановления шага резьбы.

- Нарезка увеличенной резьбы:

- Рассверлите отверстие под следующий стандартный размер (например, с М12 до М14).

- Нарежьте новую резьбу метчиком, подберите соответствующий болт/шпильку.

- Ограничение: применимо только при достаточной толщине металла рычага.

| Метод | Инструмент | Сложность | Надежность |

|---|---|---|---|

| Вставки | Комплект Хеликоил, дрель, метчик | Средняя | Высокая |

| Сварка | Сварочный аппарат, токарный станок, метчик | Высокая | Зависит от качества шва |

| Увеличение диаметра | Дрель, метчик | Низкая | Средняя (риск ослабления рычага) |

Критические рекомендации: При работе с резьбовыми вставками строго соблюдайте перпендикулярность сверления и нарезки. Для сварки предпочтительна аргонная TIG-сварка во избежание деформации рычага. После любого метода очистите стружку сжатым воздухом и проверьте резьбу калибровочным болтом до установки сайлентблока.

Проверка свободного вращения внутренних втулок

После установки сайлентблока в рычаг критически важно проверить легкость вращения его внутренней металлической втулки. Эта втулка должна свободно проворачиваться относительно резиновой втулки сайлентблока руками, без применения значительных усилий или инструментов. Правильное вращение – ключевой показатель корректности запрессовки и отсутствия деформации.

Неспособность втулки вращаться легко сигнализирует о серьезных проблемах. Это может быть следствием перекоса при запрессовке, повреждения резинового элемента (его выпрессовки или закусывания), загрязнения посадочных поверхностей или внутренней части втулки, либо использования неподходящего инструмента, вызвавшего деформацию.

Порядок и критерии проверки

Выполните проверку сразу после монтажа сайлентблока, до установки рычага на автомобиль и затяжки крепежного болта/гайки:

- Чистота: Убедитесь, что резьба внутренней втулки и прилегающие поверхности сайлентблока чистые, без стружки, грязи или излишков смазки.

- Ручное вращение: Возьмитесь пальцами за внутреннюю втулку и попытайтесь провернуть ее относительно резиновой части сайлентблока и рычага.

- Оценка усилия: Вращение должно осуществляться очень легко, буквально одним-двумя пальцами, без заеданий, рывков или скрипов.

Ключевое преимущество ручной проверки:

- Позволяет мгновенно выявить дефект монтажа до сборки подвески, что экономит время и ресурсы.

- Служит прямым индикатором целостности резинового элемента сайлентблока после силового воздействия запрессовки.

| Состояние | Признаки при проверке вращения | Вероятная причина |

|---|---|---|

| Норма | Втулка вращается очень легко, плавно, без усилия и посторонних звуков. | Корректная запрессовка, целостность сайлентблока. |

| Ненорма (Требует переделки!) | Вращение тугое, требует значительного усилия; ощущаются заедания, рывки, скрип; втулка не проворачивается вовсе. | Перекос при запрессовке, повреждение резины (выпрессовка, закусывание), деформация втулки или рычага, сильное загрязнение. |

Важное замечание о смазке: Если на новом сайлентблоке заметна заводская консервационная смазка (обычно светло-серая или прозрачная, не липкая), ее наличие не является дефектом и не должно мешать свободному вращению втулки. Однако излишки грязи, монтажной смазки или металлической стружки – недопустимы.

Обнаружение тугого хода или отсутствия свободного вращения внутренней втулки – абсолютное основание для демонтажа и повторной, аккуратной запрессовки нового сайлентблока. Эксплуатация узла с таким дефектом приведет к ускоренному разрушению резины, появлению стуков и нарушению работы подвески.

Обработка антикором после завершения работ

После запрессовки сайлентблоков поверхность рычага требует обязательной антикоррозийной защиты. Монтажные работы часто повреждают заводское покрытие, а металлические части контактируют с влагой и реагентами, что ускоряет ржавчину. Игнорирование этого этапа сокращает срок службы подвески и приводит к коррозии посадочных мест.

Перед обработкой тщательно обезжирьте зону вокруг установленного сайлентблока. Удалите следы масел, смазок и технической грязи растворителем или специальным очистителем. Просушите поверхность сжатым воздухом или чистой ветошью – антикор наносится только на сухой металл без загрязнений.

Технология нанесения и выбор материалов

Используйте специализированные составы:

- Аэрозольные антикоры – удобны для труднодоступных мест.

- Жидкие мастики – создают толстый, долговечный слой.

- Резиновые или битумные покрытия – обеспечивают дополнительную виброизоляцию.

Наносите состав в 2-3 тонких слоя с межслойной сушкой (согласно инструкции производителя). Особое внимание уделите:

- Кромкам посадочного гнезда.

- Зазорам между втулкой сайлентблока и рычагом.

- Участкам со следами монтажного инструмента.

Не допускайте попадания антикора на резиновые части сайлентблока! При необходимости прикройте их малярным скотчем или тканью. Для сложных конструкций используйте антикор-спрей с гибкой трубкой для точечного нанесения.

| Этап | Ключевое действие | Ошибки |

|---|---|---|

| Подготовка | Очистка, обезжиривание, сушка | Нанесение на влажную или грязную поверхность |

| Нанесение | Равномерное покрытие без пропусков | Попадание состава на резину сайлентблока |

| Контроль | Проверка целостности слоя после высыхания | Эксплуатация до полимеризации антикора |

Тест на отсутствие люфта после установки

Проверка люфта – обязательный этап после запрессовки сайлентблока. Люфт указывает на некачественный монтаж или брак детали, что приведет к ускоренному износу и нарушению работы подвески. Игнорирование этого теста гарантированно вызовет повторный демонтаж рычага в ближайшее время.

Контроль проводится до установки рычага на автомобиль. Для проверки нужна ровная поверхность и базовые инструменты: монтажная лопатка или монтировка. Убедитесь, что сайлентблок остыл до комнатной температуры после запрессовки.

Способы проверки

Используйте комбинацию методов для достоверного результата:

- Визуально-тактильный контроль:

- Проверните внутреннюю втулку сайлентблока рукой – движение должно быть только упруго-эластичным.

- Надавите на края резинового элемента: деформация должна быть равномерной без отрыва от металла.

- Тест монтажной лопаткой:

- Уприте лопатку между рычагом и внешней обоймой сайлентблока.

- Создайте умеренное усилие на рычаг в направлениях рабочего хода подвески.

- Допустима плавная деформация резины. Металлический стук или свободный ход – признаки брака.

| Признак | Исправный сайлентблок | Бракованная установка |

|---|---|---|

| Движение втулки | Плавное сопротивление без зазора | Слышимый щелчок или свободный ход |

| Реакция на рычаг | Упругая деформация резины | Смещение обоймы относительно рычага |

Важно: При выявлении люфта демонтируйте сайлентблок – запрещена установка рычага на автомобиль. Причинами чаще всего являются неправильная запрессовка (перекос, повреждение) или заводской дефект резинометаллического шарнира.

Требования к моменту затяжки крепежа после запрессовки

После успешной запрессовки сайлентблока критически важно соблюсти правильный момент затяжки резьбовых соединений (болтов или гаек), фиксирующих его в рычаге. Несоблюдение регламентированных усилий приводит к деформации внутренней втулки сайлентблока, перекосу резинового элемента и преждевременному разрушению детали.

Затяжку необходимо выполнять исключительно после установки рычага на автомобиль, когда сайлентблок находится под рабочей нагрузкой (масса автомобиля прижала подвеску). Затягивание "на весу" или в неправильном положении создает внутренние напряжения в резине, что нарушает ее работоспособность и резко сокращает ресурс.

Ключевые принципы и правила

Обязательные условия:

- Автомобиль должен стоять на колесах: Вес автомобиля должен быть приложен к подвеске. Используйте подъемник с опорными платформами под колеса, эстакаду или яму с установкой машины на землю/плиту.

- Сайлентблок под нагрузкой: Резиновая вставка должна быть в слегка сжатом состоянии, как при ровном положении автомобиля на дороге.

- Чистота резьбы и посадочных мест: Убедитесь в отсутствии грязи, ржавчины или следов старой смазки на резьбе и под головкой болта/гайки.

Процедура затяжки:

- Предварительно наживите болты/гайки от руки до легкого касания.

- Опустите автомобиль на колеса, обеспечив полную нагрузку на подвеску.

- Затяните крепеж динамометрическим ключом до момента, строго указанного производителем автомобиля для конкретного узла. Данные берутся из руководства по ремонту (Repair Manual).

- Если требуется, после достижения основного момента выполните доворот на определенный угол (угловая затяжка), если это предписано производителем.

Последствия нарушения требований:

| Ошибка | Результат |

| Затяжка "на весу" | Деформация резины, ускоренный износ, скрипы, нарушение углов установки колес. |

| Превышение момента | Разрушение внутренней втулки сайлентблока, повреждение резьбы, обрыв болта. |

| Недостаточный момент | Самоотвинчивание крепежа, люфт в соединении, стуки, риск аварии. |

| Загрязнения на резьбе/посадочных местах | Некорректное достижение момента (фактический момент ниже из-за трения), ослабление соединения. |

Важно: Никогда не используйте ударные инструменты (пневмогайковерт) для финальной затяжки. Применяйте только откалиброванный динамометрический ключ. Точное значение момента – закон для долговечности сайлентблока и безопасности движения.

Условия обкатки новых сайлентблоков

После установки новых сайлентблоков обязательна щадящая обкатка для стабилизации резинометаллических элементов. Этот этап позволяет полимерному наполнителю равномерно распределиться внутри посадочных мест, сформировать оптимальную рабочую геометрию и избежать преждевременного разрушения.

Игнорирование правил обкатки приводит к деформации втулок, появлению трещин в резине и сокращению ресурса деталей в 2-3 раза. Контролируемые нагрузки в начальный период эксплуатации критически важны для правильной приработки.

Ключевые требования при обкатке

- Пробег: первые 300-500 км без экстремальных нагрузок

- Стиль вождения:

- Плавные разгоны и торможения

- Минимизация проезда лежачих полицейских

- Скорость не более 70 км/ч

- Запрещено:

- Буксировка прицепов

- Поездки по бездорожью

- Резкие маневры с выворотом руля

- Контроль: после пробега 200 км проверьте момент затяжки крепежных болтов

Полная приработка достигается через 700-1000 км, после чего разрешается штатная эксплуатация. Важно: вибрации или стуки в первые 100 км – нормальное явление из-за адаптации резины к нагрузкам.

Рекомендуемая периодичность проверки после монтажа

После установки новых сайлентблоков первые 500–1000 км пробега требуют особого внимания. Проведите визуальный осмотр и тест-драйв для выявления аномальных шумов, вибраций или отклонений в управляемости. Это позволяет своевременно обнаружить возможные дефекты монтажа или брак детали.

Дальнейшая периодичность контроля зависит от условий эксплуатации: стиля вождения, качества дорожного покрытия, нагрузок на подвеску и климатических факторов. Регулярные проверки предотвращают критический износ и снижают риски повреждения смежных узлов.

- Стандартные условия (преимущественно город/трасса): каждые 15 000 км или 1 раз в год

- Экстремальные нагрузки (бездорожье, спорт, перевозки): каждые 5 000–7 000 км

- Коммерческий транспорт: при каждом плановом ТО (3 000–5 000 км)

Обязательно проверяйте сайлентблоки после:

- Длительных поездок по плохим дорогам

- Резких ударов подвески (например, наезд на бордюр)

- Сезонной смены шин

| Признак износа | Метод проверки |

|---|---|

| Трещины, разрывы резины | Визуальный осмотр при вывешенном колесе |

| Люфт или стук в шарнире | Раскачивание монтировкой при снятой нагрузке |

| Деформация втулок | Контроль геометрии рычага специнструментом |

Примечание: для полиуретановых сайлентблоков интервалы можно увеличить на 30–40%, но визуальный контроль обязателен из-за риска расслоения материала.

Хранение сайлентблоков до установки: правила

Неправильное хранение сайлентблоков до монтажа способно привести к деформации резиновых элементов, расслоению от металлических втулок или потере смазки. Это гарантированно сократит срок службы детали после установки.

Соблюдение базовых правил хранения минимизирует риск преждевременного выхода узла из строя и сохраняет его геометрию. Основное внимание уделяется защите от внешних воздействий и правильной ориентации.

Ключевые требования к условиям хранения

Защита от окружающей среды:

- Храните сайлентблоки в оригинальной упаковке до момента использования – она предотвращает контакт с пылью, грязью и УФ-излучением.

- Избегайте помещений с резкими перепадами температур (гаражи без отопления, чердаки). Оптимальный диапазон: от +10°C до +25°C.

- Исключите воздействие масел, топлива, растворителей, кислот и озона (рядом с двигателями, аккумуляторами, сварочным оборудованием).

- Поддерживайте низкую влажность – сырость провоцирует коррозию металлических частей.

Правильное размещение и обращение:

- Не допускайте механических нагрузок – запрещено класть сверху тяжелые предметы, бросать детали.

- Избегайте сжатия, изгиба или растяжения резиновой втулки. Деталь должна лежать свободно, без напряжения.

- Не подвешивайте сайлентблоки за внешнюю или внутреннюю обойму – это деформирует резину.

- Ограничьте срок хранения – используйте детали в течение срока годности, указанного производителем (обычно 2-3 года с даты производства).

Контроль перед установкой:

- Визуально осмотрите резину на предмет трещин, расслоений, пересыхания.

- Проверьте состояние антифрикционного покрытия (если есть) – оно не должно быть стертым или липким.

- Убедитесь в отсутствии коррозии на металлических частях.

- Откажитесь от монтажа, если обнаружены любые повреждения или истек срок годности.

Диагностика неправильной запрессовки по характерным признакам

Некорректный монтаж сайлентблока неизбежно провоцирует преждевременный износ детали и нарушает работу подвески. Раннее выявление дефектов установки минимизирует риски для смежных узлов и повышает безопасность эксплуатации.

Визуальный осмотр и тестирование ходовой части после замены обязательны. Специалисты выделяют ряд ключевых индикаторов, сигнализирующих о нарушениях технологии запрессовки, которые проявляются как в статике, так и в движении автомобиля.

Типичные признаки дефектного монтажа

- Перекос втулки – визуально заметное отклонение внутренней гильзы относительно оси рычага или наружной обоймы. Проверяется линейкой или штангенциркулем по зазорам.

- Выступание краёв втулки за пределы посадочного места более чем на 1 мм с одной стороны, что указывает на неравномерное вхождение.

- Смещение резинового элемента – асимметричное расположение эластомера относительно металлических частей, видимое при осмотре торцов.

Эксплуатационные симптомы:

- Стуки или скрипы в подвеске при проезде неровностей даже после замены детали

- Вибрация руля на определённых скоростях, усиливающаяся при разгоне

- Ускоренный износ протектора шин по краям либо неравномерными пятнами

- «Плавающая» траектория движения при торможении из-за неконтролируемого смещения рычага

| Критерий | Норма | Дефект |

| Положение фланцев | Параллельны плоскости рычага | Визуальный перекос под углом |

| Свободный ход | Отсутствует при покачивании монтировкой | Люфт более 0.5 мм |

| Резиновая часть | Равномерное натяжение по окружности | Волны, вздутия или отслоения |

Важно! Проверку натяга выполняйте динамометрическим ключом: проворачивание внутренней втулки при усилии менее 50 Нм свидетельствует о недопустимом ослаблении посадки.

Список источников

При подготовке руководства по запрессовке сайлентблоков в рычаг использовались проверенные технические источники, гарантирующие точность и безопасность описанных процедур. Каждый этап работы требует строгого соблюдения методик и рекомендаций производителей.

Основой статьи послужили официальные данные от разработчиков компонентов подвески, практические наработки автосервисов, а также специализированные технические стандарты. Это обеспечивает достоверность информации о подборе инструментов, усилиях запрессовки и контроле качества.

- Официальные сервисные мануалы производителей автомобилей

- Технические спецификации поставщиков сайлентблоков (Lemförder, Corteco, TRW)

- Инструкции по эксплуатации гидравлических прессов и съемников

- Протоколы испытаний резино-металлических шарниров ГОСТ 14891-82

- Методические рекомендации НИИ автомобильного транспорта

- Практические руководства по ремонту ходовой части (Haynes, Chilton)

- Видеоинструкции сертифицированных автомехаников

- Отчеты о дефектовке рычагов после неправильной запрессовки