Какой двигатель самый надежный для легкового автомобиля

Статья обновлена: 28.02.2026

Выбор силового агрегата – ключевой фактор при покупке автомобиля, напрямую влияющий на стоимость владения и комфорт эксплуатации.

Вопрос надежности двигателя выходит на первый план для большинства автовладельцев, стремящихся избежать дорогостоящих ремонтов и непредвиденных поломок.

Надежность мотора определяется совокупностью факторов: конструктивными решениями, качеством материалов, технологией производства и репутацией производителя.

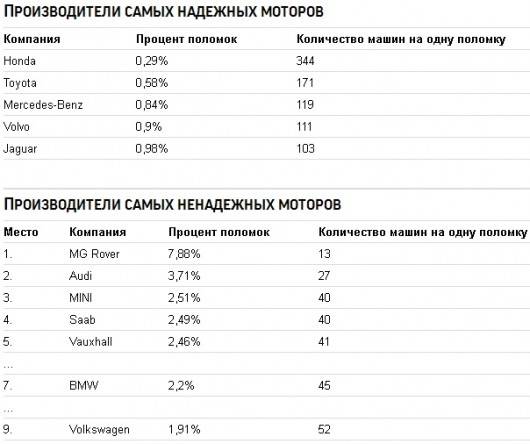

Анализ статистики отказов, отзывов владельцев и экспертных оценок позволяет выделить двигатели, доказавшие свою выносливость в реальных условиях эксплуатации.

Рейтинг производителей двигателей по долговечности

Долговечность силового агрегата является ключевым фактором при выборе автомобиля, так как определяет ресурс до капитального ремонта и стоимость владения. Анализ статистики отказов, отзывов владельцев и экспертных оценок позволяет выделить производителей, чьи моторы демонстрируют исключительную выносливость даже при пробегах свыше 300-500 тысяч километров.

Надежность конструкции достигается за счет применения качественных материалов, точной инженерии и консервативных технических решений. При составлении рейтинга учитывались ресурс основных компонентов (поршневой группы, ГРМ, системы смазки) и устойчивость к износу в жестких условиях эксплуатации.

Топ производителей по ресурсу двигателей

| Производитель | Типичный ресурс (тыс. км) | Примеры удачных серий |

|---|---|---|

| Toyota | 400-600+ | 1ZZ-FE, 2UZ-FE, 1HD-FTE |

| Mercedes-Benz | 400-550 | OM606 (дизель), M104, M111 |

| Honda | 350-500 | D-серия (D15B), K-серия (K20A), B-серия |

| BMW | 300-450 | M57 (дизель), M50, M52 |

| Mazda | 300-400 | 1.8L FS-DE, 2.2L Diesel RF |

Лидеры рейтинга – Toyota и Mercedes – традиционно используют:

- Чугунные гильзы цилиндров

- Цепной привод ГРМ вместо ремня

- Консервативные степени форсировки

Современные моторы с турбонаддувом и прямым впрыском требуют строгого соблюдения регламента обслуживания. Ресурс сокращают:

- Нерегулярная замена масла

- Использование неоригинальных расходников

- Агрессивная эксплуатация "на холодную"

Сравнение бензиновых и дизельных моторов

Долговечность дизельных двигателей традиционно выше из-за более прочной конструкции: массивные блоки цилиндров, усиленные коленчатые валы и поршни рассчитаны на высокую степень сжатия (18-23:1 против 10-13:1 у бензиновых). Это обеспечивает ресурс в 400-500+ тыс. км для дизелей против 250-350 тыс. км у многих атмосферных бензиновых моторов. Однако современные турбированные бензиновые агрегаты с непосредственным впрыском зачастую уступают в этом параметре.

Надежность зависит от сложности систем. Дизели критичны к качеству топлива и исправности топливной аппаратуры (ТНВД, форсунки), ремонт которой дорог. Бензиновые моторы чувствительнее к перегреву и чаще страдают от проблем с зажиганием или катушками. Системы экологии (сажевые фильтры, EGR, катализаторы) у обоих типов – частый источник отказов.

Ключевые аспекты надежности

- Устойчивость к износу: Дизели выигрывают благодаря низкооборотному крутящему моменту и прочным деталям.

- Ремонтопригодность: Бензиновые двигатели проще и дешевле в обслуживании (кроме сложных турбо-версий).

- Запуск в мороз: Бензиновые моторы запускаются стабильнее при -20°C и ниже, дизели требуют качественное зимнее топливо и исправные свечи накала.

| Критерий | Дизель | Бензин (атмосферный) |

| Ресурс до капремонта | Выше (400-500+ тыс. км) | Средний (250-350 тыс. км) |

| Стойкость к нагрузкам | Высокая | Средняя |

| Стоимость ТО/ремонта | Дороже (особенно ТНВД, форсунки) | Дешевле |

| Риск дорогостоящих поломок | Топливная система, турбина, DPF | Катушки, катализатор, прокладка ГБЦ |

Итог: Классический атмосферный бензиновый мотор проще и дешевле в эксплуатации, а дизель потенциально долговечнее, но требует больших вложений при поломках. Современные турбодизели и малолитражные бензиновые турбомоторы сближаются по надежности, но их сложность повышает риски. Выбор зависит от условий эксплуатации, качества обслуживания и технологической зрелости конкретного двигателя.

Роль регулярного технического обслуживания

Своевременная замена моторного масла и фильтров – ключевой фактор долговечности. Свежее масло обеспечивает стабильную смазку трущихся поверхностей, предотвращает образование шламов и перегрев, а чистый воздушный фильтр гарантирует оптимальное соотношение топливовоздушной смеси. Пренебрежение этими процедурами ведет к ускоренному износу цилиндропоршневой группы и подшипников.

Систематическая диагностика систем зажигания и питания позволяет выявлять скрытые проблемы до их критического развития. Контроль состояния свечей, высоковольтных проводов, топливных форсунок и датчиков поддерживает стабильную работу мотора, предотвращает детонацию и снижение мощности. Игнорирование диагностики часто приводит к каскадным поломкам и дорогостоящему ремонту.

Критически важные аспекты ТО

- Регламент замены технических жидкостей: антифриз защищает от коррозии и перегрева, тормозная жидкость – от падения эффективности ГТЦ

- Контроль натяжения и целостности ремней/цепи ГРМ: обрыв вызывает катастрофические повреждения клапанов и поршней

- Регулировка тепловых зазоров клапанов (для моторов без гидрокомпенсаторов) предотвращает прогар седел

| Параметр контроля | Последствия нарушений |

| Уровень масла | Заклинивание коленвала, разрушение вкладышей |

| Состояние РВ | Срыв фазировки ГРМ, нарушение газораспределения |

| Чистота дросселя | Плавающие обороты, повышенный расход топлива |

Жесткое соблюдение интервалов, предписанных производителем, нивелирует конструктивные слабости даже потенциально проблемных моторов. Проактивное устранение мелких неисправностей (течей сальников, подсоса воздуха) исключает развитие критических отказов. Анализ состояния рабочих жидкостей и продуктов износа во время ТО служит индикатором скрытых проблем.

- Фиксация параметров в сервисной книжке создает историю эксплуатации

- Комплексная компьютерная диагностика выявляет ошибки ЭБУ до включения аварийных режимов

- Проверка герметичности систем впуска/выпуска минимизирует риски закоксовывания

Влияние конструктивных особенностей на ресурс

Конструкция двигателя определяет его долговечность через выбор материалов, точность изготовления и продуманность инженерных решений. Наиболее критичны параметры блока цилиндров, кривошипно-шатунного механизма и газораспределения, где экстремальные нагрузки требуют применения усиленных компонентов и эффективных систем смазки.

Способ охлаждения также существенно влияет на износ: жидкостная система с термостатом и помпой обеспечивает стабильный температурный режим, предотвращая деформации от перегрева или локального кипения. Отказ от сложных дополнительных систем (например, балансирных валов или турбонаддува) упрощает конструкцию и снижает количество потенциальных точек отказа.

Ключевые конструктивные факторы

Основные элементы, определяющие ресурс:

- Тип блока цилиндров: Чугунные блоки устойчивее к перегреву и деформациям, чем алюминиевые, хоть и тяжелее.

- Привод ГРМ: Цепь служит дольше ремня (150-300 тыс. км против 60-120 тыс. км), но требует качественного натяжителя и смазки.

- Система смазки: Масляное охлаждение поршней и гидрокомпенсаторы снижают износ трущихся пар.

Сравнение материалов компонентов:

| Компонент | Материал | Влияние на ресурс |

|---|---|---|

| Коленвал | Кованая сталь | Выше усталостная прочность |

| Головка блока | Алюминий с чугунными гильзами | Оптимальный теплоотвод + износостойкость |

| Клапаны | Жаростойкая сталь | Устойчивость к прогарам |

Важнейшие инженерные решения:

- Упрочнение поверхностей (азотирование, хонингование цилиндров) для снижения трения.

- Расчет тепловых зазоров и прочности крепежных элементов (болтов ГБЦ).

- Минимизация точек впрыска топлива и датчиков в системах впуска/выпуска.

Турбированные двигатели: плюсы и риски

Турбированные силовые агрегаты демонстрируют впечатляющую эффективность за счет принудительного нагнетания воздуха в цилиндры. Это позволяет достигать высокой мощности и крутящего момента при относительно небольшом рабочем объеме, что обеспечивает динамичный разгон и уверенное поведение на трассе. Экономичность – еще один ключевой аргумент: меньший расход топлива по сравнению с атмосферными аналогами равной мощности делает их привлекательными для повседневной эксплуатации.

Однако эксплуатация турбомоторов сопряжена с повышенными требованиями. Уязвимым местом является сама турбина, работающая в экстремальных температурных режимах (до 1000°C) и на высоких оборотах (свыше 200 000 об/мин). Это предъявляет жесткие требования к качеству масла и регулярности его замены – несоблюдение регламента ведет к ускоренному износу подшипников и крыльчатки. Дополнительный риск создает сложность конструкции: выход из строя интеркулера, клапана сброса давления (blow-off) или датчиков наддува может привести к дорогостоящему ремонту.

Ключевые факторы надежности

- Терморежим: Перегрев – главный враг турбины. Необходима исправная система охлаждения (масляная и жидкостная) и контроль тепловых нагрузок, особенно после интенсивной езды.

- Масляное обслуживание: Использование масел с допусками производителя и сокращенные интервалы замены (не более 10 000 км) критичны для ресурса подшипников турбокомпрессора.

- Качество топлива: Низкооктановый бензин или сомнительное дизтопливо провоцируют детонацию, разрушающую двигатель и турбину.

- Режим эксплуатации: Резкий старт "на холодную" и моментальное глушение мотора после нагрузки сокращают ресурс. Требуется плавный прогрев и работа на холостых оборотах перед остановкой.

| Преимущества | Риски |

|---|---|

| Высокая удельная мощность | Дороговизна ремонта турбины и сопутствующих компонентов |

| Улучшенная топливная экономичность | Чувствительность к качеству ГСМ и нарушениям ТО |

| Лучшая экологичность | Потенциальный турбоя̆лаг (задержка отклика) |

| Компактность и меньший вес | Снижение ресурса по сравнению с атмосферными ДВС при равных условиях |

Долговечность турбомотора напрямую зависит от соблюдения строгих регламентов обслуживания и стиля вождения. При грамотной эксплуатации современные турбированные двигатели способны пройти 150 000–200 000 км без серьезных вмешательств, однако пренебрежение правилами неизбежно ведет к сокращению этого срока и существенным финансовым затратам.

Признаки износа силового агрегата

Повышенный расход масла – один из ключевых индикаторов. Если двигатель требует долива масла между плановыми ТО чаще, чем указано в мануале (например, более 0.5-1 литра на 1000 км), это сигнализирует об износе маслосъемных колец, цилиндропоршневой группы или сальников клапанов.

Появление сизого или густого сизого дыма из выхлопной трубы, особенно при разгоне или работе на холостых оборотах, свидетельствует о попадании масла в камеру сгорания. Черный дым указывает на неполное сгорание топлива из-за проблем с топливной системой или залеганием колец, а белый – на попадание охлаждающей жидкости в цилиндры.

Другие характерные симптомы

- Стуки и посторонние шумы:

- Глухие стуки в нижней части блока – признак износа коренных подшипников коленвала.

- Металлический звонкий стук "на холодную", исчезающий после прогрева – износ поршней или шатунных вкладышей.

- Постоянный стук клапанного механизма – необходимо регулировать зазоры или менять изношенные гидрокомпенсаторы.

- Падение мощности и тяги: Автомобиль медленно разгоняется, плохо тянет в гору – потеря компрессии из-за износа поршневых колец, клапанов или деформации ГБЦ.

- Неустойчивая работа: Плавающие холостые обороты, тряска двигателя, сложный запуск (особенно "на холодную") часто вызваны низкой компрессией или подсосом воздуха.

Проверка компрессии – объективный метод диагностики. Значительное отклонение давления в цилиндрах (более 10-15% от нормы для модели) или большой разброс между цилиндрами (свыше 1-2 атм) подтверждают износ.

| Параметр | Нормальное состояние | Критическое состояние |

|---|---|---|

| Расход масла | 0.1-0.3 л/1000 км | > 0.8-1.0 л/1000 км |

| Компрессия (бензин) | 12-14 бар (равномерно) | < 10 бар или разброс > 2 бар |

| Уровень шума | Ровный гул | Ярко выраженные стуки |

Эффективные методы увеличения срока службы

Регулярная замена моторного масла и фильтров строго по регламенту производителя – критически важный фактор. Свежее масло обеспечивает стабильную смазку трущихся поверхностей, отвод тепла и удаление продуктов износа, предотвращая ускоренную деградацию деталей. Использование рекомендованных сортов масла с правильными вязкостными характеристиками обязательно для сохранения оптимальных режимов работы.

Контроль состояния систем охлаждения и смазки предотвращает перегрев – главного врага долговечности. Регулярная проверка уровня и качества антифриза, герметичности патрубков, работоспособности помпы и термостата исключает критические температурные нагрузки. Чистота радиаторов (основного и масляного) гарантирует эффективный теплообмен, а мониторинг давления масла своевременно сигнализирует о потенциальных проблемах в системе смазки.

Ключевые практики эксплуатации и обслуживания

Соблюдение следующих правил существенно продлевает ресурс:

- Прогрев двигателя: Плавный набор температуры перед интенсивными нагрузками (особенно в холодное время года) минимизирует износ из-за недостаточной вязкости масла.

- Избегание "холодных" перегазовок: Резкие нагрузки на непрогретый мотор вызывают повышенное трение в цилинро-поршневой группе и КШМ.

- Использование качественного топлива: Низкосортное горючее провоцирует детонацию, нарушает работу форсунок/карбюратора, способствует образованию нагара.

Периодическая диагностика выявляет скрытые проблемы на ранней стадии:

- Компьютерная диагностика ЭБУ на наличие ошибок и отклонений параметров работы.

- Замер компрессии в цилиндрах для оценки состояния ЦПГ и клапанов.

- Анализ состава выхлопных газов (газоанализ) для контроля эффективности сгорания.

- Визуальный осмотр на предмет подтеков масла, антифриза, повреждений проводки или патрубков.

Своевременная замена расходников предотвращает каскадные поломки:

| Компонент | Последствия несвоевременной замены | Типичный интервал* |

|---|---|---|

| Ремень ГРМ/цепь | Обрыв приводит к удару клапанов о поршни | 60-120 тыс. км |

| Топливный фильтр | Снижение подачи топлива, переобеднение смеси | 20-60 тыс. км |

| Воздушный фильтр | Падение мощности, повышенный износ цилиндров | 15-30 тыс. км |

| Свечи зажигания | Перебои в работе, калильное зажигание | 15-60 тыс. км |

*Точные значения указаны в руководстве по эксплуатации авто

Оптимальные моторные масла для разных типов ДВС

Выбор масла напрямуюю зависит от типа двигателя, его конструкции и условий эксплуатации. Современные ДВС требуют точного соответствия масла техническим характеристикам, указанным производителем, чтобы обеспечить максимальный ресурс и эффективность работы.

Использование неподходящего масла может привести к повышенному износу, закоксовыванию колец, снижению топливной экономичности или даже критическим поломкам. Особое внимание уделяется вязкостным свойствам, пакету присадок и стандартам качества, которые должны соответствовать спецификациям автопроизводителя.

Рекомендации по типам двигателей

Бензиновые атмосферные двигатели:

- Оптимальны масла класса вязкости 5W-30 или 5W-40 по SAE

- Стандарты качества: API SN/SP, ACEA A3/B4

- Пример: Mobil 1 Extended Performance 5W-30

Турбированные бензиновые двигатели:

- Требуют масел с низкой зольностью (Low SAPS)

- Рекомендуемая вязкость: 0W-20, 0W-30 или 5W-30

- Стандарты: API SP, ACEA C2/C3, спецификации VW 504.00/507.00

Дизельные двигатели:

- Для атмосферных: ACEA B4 с вязкостью 10W-40

- Для турбодизелей: обязательно ACEA C3/C4 (5W-30, 5W-40)

- Спецификации: MB 229.51, BMW Longlife-04

Гибридные установки:

- Масла с пониженной вязкостью (0W-16, 0W-20)

- Специальные требования к совместимости с электрическими компонентами

| Тип ДВС | Ключевые параметры масла | Примеры спецификаций |

|---|---|---|

| Высокофорсированные турбомоторы | Высокая термоокислительная стабильность | Porsche C30, GM dexos2 |

| Двигатели с системой Start-Stop | Усиленные противоизносные присадки | ACEA A5/B5, Ford WSS-M2C947-B1 |

| Моторесурс свыше 200 000 км | Повышенное щелочное число | Liqui Moly Hochleistungsöl |

Важно: Для двигателей с цепным ГРМ предпочтительны масла с повышенным содержанием противоизносных присадок (цинк, молибден), тогда как для моторов с сажевыми фильтрами (DPF) обязательны низкозольные составы категорий ACEA C.

Будущее надежности: гибридные и электрические установки

Электрические двигатели обладают принципиально более простой конструкцией по сравнению с ДВС: отсутствуют сотни движущихся частей, системы впрыска топлива, выпуска выхлопных газов или сложные механизмы газораспределения. Минимальное количество подверженных износу компонентов (фактически только подшипники ротора) обеспечивает ресурс, многократно превышающий традиционные моторы – зачастую свыше 1 миллиона километров без необходимости капитального ремонта.

Гибридные установки сочетают надежность электродвигателя в режиме городской езды с подстраховкой ДВС для длинных дистанций. Хотя наличие двух силовых агрегатов усложняет систему, современные инженерные решения минимизируют риски: ДВС в гибридах работает в оптимальных нагрузочных режимах, снижая износ, а электрическая часть берет на себя пиковые нагрузки и рекуперацию, продлевая срок службы тормозной системы и самого двигателя внутреннего сгорания.

Ключевые факторы надежности

- Электрический двигатель: Практически не требует обслуживания (нет замены масла, свечей, ремня ГРМ), устойчив к перегрузкам и имеет ресурс, ограниченный в основном деградацией подшипников.

- Аккумуляторные батареи: Современные Li-ion модули с системами термоконтроля служат 8–15 лет; прогресс в химии элементов (LFP, твердотельные батареи) снижает риски деградации.

- Упрощенная трансмиссия: Одноступенчатый редуктор в электромобилях и e-CVT в гибридах исключают износ сцеплений, гидротрансформаторов и многоступенчатых КПП.

- Цифровой контроль: Постоянный мониторинг параметров системы и прогнозирование отказов через бортовые диагностические модули предотвращают критические поломки.

Основным вызовом остается долговечность высоковольтных батарей, однако гарантии производителей (до 10 лет) и снижение стоимости замены стимулируют доверие. Гибриды, сохраняя преимущества электромеханики, нивелируют "беспокойство о запасе хода", делая надежность доступной уже сегодня.

Список источников

При подготовке материалов о надежности двигателей легковых автомобилей использовались авторитетные технические издания и отраслевые исследования. Основное внимание уделялось долговременным испытаниям, статистике отказов и экспертной оценке инженерных решений.

Следующие источники предоставляют актуальные данные по критериям долговечности, типичным проблемам силовых агрегатов и сравнительному анализу их ресурса. Информация систематизирована с учетом конструктивных особенностей и реальных условий эксплуатации.

Ключевые материалы

- Отчеты TÜV (Технического надзора Германии) по статистике поломок двигателей

- Исследования J.D. Power Vehicle Dependability Study (VDS)

- Технические бюллетени SAE International (Society of Automotive Engineers)

- Данные ресурсных испытаний двигателей НИЦИАМТ РФ

- Мониторинг гарантийных случаев от страховых компаний (РСА, Ingosstrakh)

- Анализ отказов в отчетах "Автостат" и "Авторевю"

- Сравнительные тесты моторов в журнале "За рулём"

- Техническая документация производителей (Toyota, Mercedes-Benz, Volvo)

- Результаты стендовых испытаний CRMT (Центра ресурсных испытаний)

- Методические рекомендации НАМИ по оценке долговечности ДВС