КамАЗ-5320 и газобаллонное оборудование - как это устроено и работает

Статья обновлена: 28.02.2026

КамАЗ-5320, оснащенный газобаллонным оборудованием (ПГУ), представляет собой модификацию классического советского грузовика, адаптированного для работы на сжиженном нефтяном газе (СНГ).

Перевод дизельного двигателя на газовое топливо потребовал установки специальной системы, включающей баллоны для хранения СНГ, испаритель, редуктор, дозатор и газовые форсунки.

Принцип работы ПГУ основан на преобразовании жидкой фазы газа в парообразное состояние с последующей подачей в цилиндры двигателя через систему впрыска, что обеспечивает эффективное сгорание топливной смеси.

Компоненты газобаллонной установки ПГУ

Газобаллонное оборудование КамАЗ-5320 включает комплекс элементов для хранения, подачи и управления газовым топливом. Основные узлы обеспечивают безопасную работу двигателя на сжиженном нефтяном газе (пропан-бутановая смесь).

Конструкция спроектирована для дублированного управления: водитель может переключаться между бензиновым и газовым топливом во время движения. Все компоненты работают под высоким давлением, что требует строгого соблюдения норм герметичности.

Ключевые элементы системы

- Газовые баллоны – цилиндрические ёмкости из стали, рассчитанные на рабочее давление 1.6 МПа. Устанавливаются на раме автомобиля, оснащаются запорной арматурой и защитными кожухами.

- Мультиклапан – комбинированное устройство на горловине баллона, объединяющее:

- Заправочный и расходный клапаны

- Предохранительный сбросной клапан

- Указатель уровня газа

- Газовый редуктор-испаритель – преобразует жидкий газ в парообразное состояние, подогревая его охлаждающей жидкостью двигателя. Оснащён системой дозировки и электромагнитным клапаном.

- Смеситель газа – узел, установленный во впускном коллекторе, обеспечивает образование газовоздушной смеси. Регулирует пропорции в зависимости от режима работы ДВС.

Топливные магистрали – медные или полимерные трубопроводы высокого давления, соединяющие баллоны с редуктором. Низконапорные участки (после редуктора) выполняются из бензостойких шлангов.

| Компонент | Функция | Рабочее давление |

|---|---|---|

| Электромагнитный фильтр | Очистка газа, аварийное отсекание подачи | До 1.6 МПа |

| Дозатор-распределитель | Корректировка состава смеси | 0.05-0.5 МПа |

| Блок управления | Автоматическое переключение топлива | – |

Система контроля включает манометры на приборной панели, датчики температуры редуктора и аварийные датчики утечки газа. Электромагнитные клапаны синхронизируются с зажиганием для экстренного отключения подачи топлива.

Расположение газовых баллонов на шасси

Газовые баллоны на шасси КамАЗ-5320 с ПГУ монтируются в специально спроектированных зонах, обеспечивающих безопасность эксплуатации и сохранность оборудования. Основная установка выполняется на лонжеронах рамы в задней части автомобиля за кабиной водителя. Это пространство выбрано для оптимального распределения весовой нагрузки и минимизации влияния на центр тяжести транспортного средства.

Дополнительные баллоны могут размещаться вдоль боковых поверхностей рамы между передними и задними колесными осями. Такая конфигурация позволяет рационально использовать свободные участки шасси без нарушения габаритных размеров автомобиля. Все крепления предусматривают защиту баллонов от вибраций, механических повреждений и температурных воздействий.

Конструктивные особенности размещения

| Зона установки | Количество баллонов | Тип крепления |

|---|---|---|

| За кабиной (основная группа) | 2-3 баллона | Стальные хомуты с амортизирующими прокладками |

| По бокам рамы (дополнительные) | 2-4 баллона | Кронштейны с фиксирующими ремнями |

Ключевые требования к размещению:

- Безопасность: расстояние от выхлопной системы не менее 150 мм

- Доступность: обеспечение свободного подхода для техобслуживания

- Защита: установка дефлекторов от дорожного мусора

Все газовые магистрали прокладываются вдоль рамы в защитных кожухах, исключая провисание трубопроводов. Места соединений баллонов оборудованы скоростными клапанами аварийного отсечения, срабатывающими при разгерметизации системы.

Условное обозначение ПГУ и требования безопасности

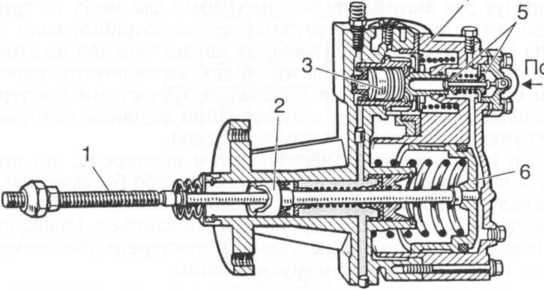

Условное обозначение пневмогидроусилителя (ПГУ) на схемах и в технической документации КамАЗ-5320 представляет собой стандартизированный графический символ. Он состоит из схематичного изображения цилиндра с поршнем и штоком, дополненного условными линиями подвода сжатого воздуха и гидравлической жидкости. Рядом с символом указывается буквенно-цифровой код по схеме: ПГУ-ХХХХ, где "ХХХХ" обозначает каталожный номер конкретной модели усилителя, присвоенный производителем.

Требования безопасности при обслуживании и работе с ПГУ обусловлены высоким давлением в его системах и риском внезапного движения деталей. Обязательным условием является полная разгерметизация пневматической и гидравлической систем перед проведением любых ремонтных или регулировочных работ. Невыполнение этого правила создает угрозу неконтролируемого срабатывания механизмов и травмирования персонала.

Ключевые требования безопасности

- Сброс давления: Перед обслуживанием сбросить давление в системе тормозов и сцепления, многократно нажав на педали при заглушенном двигателе.

- Контроль герметичности: Регулярно проверять соединения воздушных и гидравлических магистралей на отсутствие утечек. Потеря герметичности ведет к падению эффективности торможения.

- Запрет на нештатные жидкости: Использовать исключительно рекомендованные производителем марки тормозной жидкости. Несовместимые составы повреждают уплотнения.

- Фиксация автомобиля: При работах с вывешенными колесами обязательно устанавливать противооткатные упоры и применять страховочные козлы под раму.

- Контроль состояния штока: Визуально проверять шток ПГУ на отсутствие коррозии, задиров и искривлений. Дефекты штока вызывают заклинивание.

Эксплуатация автомобиля запрещена при обнаружении подтеканий жидкости из корпуса ПГУ, посторонних шумов (шипение, стук) при нажатии педалей или снижении усилия на педали тормоза/сцепления. Любое из этих состояний свидетельствует о критической неисправности усилителя, требующей немедленного устранения.

Материалы и конструкция баллонов для метана

Баллоны для метана на КамАЗ-5320 с ПГУ изготавливаются из высокопрочных композитных материалов, обеспечивающих безопасное хранение газа под давлением 200 бар. Основным материалом служит углеродное волокно, армированное эпоксидной смолой, что гарантирует исключительную прочность при минимальном весе. Внутренняя поверхность выполняется из полимерной вкладыша (обычно полиэтилентерефталат), обеспечивающего герметичность и защищающего композит от химического воздействия метана.

Конструктивно баллоны представляют собой цилиндрические сосуды с полусферическими или торосферическими днищами, оптимизированными для равномерного распределения нагрузок. Толщина стенок рассчитывается исходя из требований к рабочему давлению и ударной стойкости. Каждый баллон оснащается запорной арматурой, включающей вентиль, предохранительный клапан и устройство для заправки, интегрированными в горловину.

Ключевые элементы конструкции

- Многослойная структура: Внутренний лайнер + армирующий слой из углеродного волокна + внешнее защитное покрытие

- Защитные элементы: Усиливающие кольца в зоне горловины, антифрикционные накладки

- Системы безопасности: Термопредохранительные клапаны, разрывные мембраны

| Параметр | Характеристика |

|---|---|

| Рабочее давление | 200 бар (номинальное) |

| Испытательное давление | 300 бар |

| Температурный диапазон | -40°C до +65°C |

| Срок службы | 15-20 лет |

Баллоны проходят обязательную сертификацию по стандартам ECE R110 или TPED, включая гидравлические испытания, проверку на усталостную прочность и ударные нагрузки. Внешнее покрытие выполняется из устойчивых к УФ-излучению материалов, предотвращающих разрушение структуры при эксплуатации.

Система заправочных клапанов баллонного блока

Система заправочных клапанов обеспечивает герметичное соединение между заправочной колонкой и баллонами при заправке газомоторного топлива. Основные компоненты включают заправочный вентиль, защитный кожух, уплотнительные элементы и трубопроводы, интегрированные в общую конструкцию баллонного блока.

Принцип работы основан на автоматической блокировке потока газа при отсутствии подключения заправочного пистолета. При подключении шланга заправочной станции наконечник пистолета механически воздействует на запорный механизм клапана, открывая проход для газа. После завершения заправки отсоединение пистолета вызывает автоматическое закрытие клапана под действием пружины.

Ключевые особенности конструкции

- Клапан заправочный – оснащен шариковым или мембранным запорным элементом с пружинным приводом

- Защитный кожух – предотвращает загрязнение механизма и случайные повреждения

- Уплотнительное кольцо – обеспечивает герметичность стыка с заправочным пистолетом

- Система аварийного отсекателя – срабатывает при превышении давления или резком отсоединении шланга

| Параметр | Значение |

|---|---|

| Рабочее давление | до 20 МПа |

| Температурный диапазон | от -40°C до +60°C |

| Скорость заправки | до 60 л/мин |

Компоненты магистрали высокого давления

Магистраль высокого давления (МВД) газобаллонной установки КамАЗ-5320 обеспечивает транспортировку сжатого природного газа от баллонов к редуктору под рабочим давлением до 19.6 МПа (200 атм). Она проектируется с многократным запасом прочности для исключения утечек и разрушения при эксплуатационных нагрузках, включая вибрации и перепады температур.

Все соединения компонентов выполняются с помощью стальных бесшовных трубопроводов и специальной арматуры, рассчитанной на высокое давление. Герметичность системы контролируется на каждом этапе монтажа и обслуживания, так как утечка метана создает риск возгорания и снижает эффективность работы двигателя.

Ключевые элементы магистрали

- Баллоны высокого давления: Стальные или композитные емкости (рабочее давление 19.6 МПа) для хранения сжатого метана. Оснащаются индивидуальными мультиклапанами.

- Мультиклапаны: Устройства на каждом баллоне, объединяющие заправочный клапан, расходный клапан, предохранительный сбросной клапан (активируется при 24.5–26.5 МПа) и указатель уровня газа.

- Магистральные трубопроводы: Толстостенные стальные трубы Ø10–12 мм, соединяющие баллоны между собой и с другими компонентами системы. Крепятся к раме шасси с демпфирующими прокладками.

- Высоковольтный электромагнитный клапан-фильтр: Отсекает подачу газа при выключении зажигания. Встроенный фильтр задерживает механические примеси и конденсат.

- Заправочное устройство: Выносной блок с быстроразъемным соединением и обратным клапаном для подключения заправочного пистолета АЗС.

- Манометр: Контрольный прибор с трубкой Бурдона для визуального мониторинга давления в системе (устанавливается на приборной панели).

- Редуктор высокого давления: Понижает давление газа с 19.6 МПа до 1.2 МПа перед подачей в двухступенчатый редуктор. Оснащен аварийным сбросным клапаном.

Принцип переключения газ/дизель в кабине

Управление видом топлива осуществляется водителем через электронный блок управления (ЭБУ) ПГУ с помощью тумблера или кнопки, установленной на приборной панели или центральной консоли кабины. Основные элементы индикации включают светодиодные лампы (обычно зеленую для газа и желтую/красную для дизеля) и контрольные приборы, отображающие давление газа и температуру редуктора.

Переключение разрешается только при прогретом двигателе (температура охлаждающей жидкости 50-60°C) и стабильных оборотах холостого хода. Некорректное переключение при низких температурах или нагрузке приводит к рывкам, остановке двигателя или повреждению топливной аппаратуры.

Последовательность операций

Переход на газ:

- Прогреть двигатель на дизельном топливе до рабочей температуры.

- Убедиться в достаточном давлении газа по манометру.

- Перевести тумблер в положение "ГАЗ".

- Контролировать загорание зеленой индикаторной лампы и плавное изменение работы двигателя.

Возврат на дизель:

- Ручной режим: Переключение тумблера в положение "ДИЗЕЛЬ" в любой момент.

- Автоматический режим: Срабатывает при падении давления газа ниже минимума, перегреве редуктора или резком снижении оборотов.

| Параметр | Условие для переключения | Риск нарушения |

|---|---|---|

| Температура двигателя | 50-60°C | Обледенение редуктора |

| Обороты двигателя | Холостой ход (600-750 об/мин) | Остановка мотора |

| Давление газа | Не ниже 0.7 МПа | Перебои в подаче топлива |

Электронный блок управления ПГУ

Электронный блок управления (ЭБУ) ПГУ на КамАЗ-5320 является центральным интеллектуальным компонентом системы питания газом. Он непрерывно обрабатывает данные от датчиков и формирует управляющие сигналы для исполнительных механизмов, обеспечивая оптимальные параметры работы газовой установки. Блок выполнен в защищенном корпусе, устойчивом к вибрациям и температурным перепадам.

ЭБУ интегрирован в общую электронную архитектуру автомобиля через диагностический разъем OBD-II. Он взаимодействует с датчиками давления, температуры, положения дроссельной заслонки, лямбда-зондом, а также с блоком управления двигателем (ЭБУ ДВС) для синхронизации работы бензиновой и газовой систем.

Функции и принцип работы

Ключевые функции ЭБУ ПГУ включают:

- Регулирование состава топливно-воздушной смеси на основе сигналов лямбда-зонда

- Управление газовыми форсунками (длительность и момент впрыска)

- Контроль давления газа в редукторе и магистралях

- Автоматическое переключение между бензиновым и газовым режимами

- Диагностику неисправностей с записью кодов ошибок

Принцип работы основан на цикличном алгоритме: каждые 5-10 мс ЭБУ считывает показания датчиков, сравнивает их с калибровочными картами, хранящимися в ПЗУ, и корректирует управляющие сигналы. Например, при снижении давления в газовой магистрали блок увеличивает время открытия форсунок для поддержания требуемой производительности.

| Входные сигналы | Выходные сигналы | Цель управления |

|---|---|---|

| Датчик давления газа | Управление редуктором | Стабилизация давления |

| Датчик температуры редуктора | Коррекция впрыска | Компенсация плотности газа |

| Сигнал с ЭБУ ДВС | Активация газовых форсунок | Синхронизация впрыска |

| Лямбда-зонд | Коррекция длительности импульса | Оптимальное соотношение воздух/топливо |

При обнаружении критических отклонений (утечка газа, обрыв датчика, перегрев) ЭБУ автоматически переключает систему на бензин и активирует аварийную индикацию на приборной панели. Коды неисправностей сохраняются в энергонезависимой памяти для последующей диагностики через диагностический разъем.

Работа мультиклапана баллона

Мультиклапан баллона ГБО – комплексное устройство, устанавливаемое на горловине газового баллона. Он обеспечивает безопасное заполнение и расходование газообразного топлива, а также контроль его уровня и давления.

Конструктивно мультиклапан объединяет несколько функциональных элементов: заправочный и расходный клапаны, предохранительный клапан, указатель уровня газа и ручной запорный вентиль. Все компоненты заключены в общий корпус, герметично соединенный с баллоном.

Принцип работы мультиклапана

Работа устройства осуществляется в следующих режимах:

- Заправка баллона: При подключении заправочного пистолета открывается заправочный клапан. Газ под давлением поступает через него в баллон. Одновременно поплавок указателя уровня поднимается, показывая заполнение.

- Подача газа в двигатель: При открытии магистрального вентиля газ из баллона проходит через расходный клапан мультиклапана и поступает в газовую магистраль высокого давления, направляясь к редуктору.

- Защита от избыточного давления: В случае превышения допустимого давления в баллоне (например, при перегреве) срабатывает предохранительный клапан, стравливая часть газа в атмосферу и предотвращая разрыв баллона.

- Аварийное перекрытие: Ручной запорный вентиль позволяет вручную полностью перекрыть подачу газа из баллона в аварийной ситуации или при длительной стоянке.

Мультиклапан также оснащен скоростным клапаном, который автоматически блокирует расходный канал при резком увеличении расхода газа (например, при разрыве магистрали), обеспечивая дополнительную безопасность.

Предохранительные устройства баллонов

Основной функцией предохранительных устройств на баллонах для сжиженного углеводородного газа (СУГ) в системе питания ПГУ КамАЗ-5320 является предотвращение разрушения баллонов из-за чрезмерного повышения давления или температуры. Эти устройства критически важны для обеспечения безопасности эксплуатации газобаллонного оборудования.

На баллонах СУГ устанавливаются два основных типа предохранительных устройств: предохранительные клапаны и плавкие вставки. Каждое из них срабатывает при определенных, заранее заданных условиях, обеспечивая аварийный сброс давления газа из баллона в атмосферу, тем самым исключая возможность взрыва.

Типы предохранительных устройств и их работа

1. Предохранительные клапаны:

- Назначение: Автоматический сброс избыточного давления газа при превышении установленного максимально допустимого рабочего давления внутри баллона. Это может произойти, например, из-за чрезмерного нагрева баллона (солнечная радиация, близость к горячим частям двигателя).

- Принцип действия: Клапан удерживается в закрытом положении усилием пружины (или рычажно-грузовым механизмом в некоторых старых типах). Когда давление газа в баллоне превышает усилие пружины, клапан открывается, выпуская часть газа. После снижения давления ниже установленного значения клапан под действием пружины закрывается.

- Место установки: Обычно интегрированы непосредственно в арматуру баллона (мультиклапан) или вмонтированы в корпус запорного вентиля.

2. Плавкие вставки (тепловые предохранители):

- Назначение: Аварийный сброс давления газа при воздействии на баллон высокой температуры, вызванной пожаром или близким источником тепла. Их задача – предотвратить взрыв баллона при пожаре.

- Принцип действия: Вставка представляет собой калиброванный канал, герметично закрытый легкоплавким сплавом (припоем). При достижении температуры окружающей среды примерно 110±10°C (стандартная температура срабатывания для СУГ) припой плавится.

- Результат срабатывания: После расплавления припоя открывается канал, через который газ из баллона интенсивно выходит наружу. Сброс газа происходит с высокой скоростью, предотвращая дальнейший нагрев и взрыв баллона.

- Место установки: Располагаются в корпусе запорного вентиля баллона или в мультиклапане, часто рядом с предохранительным клапаном.

| Устройство | Триггер срабатывания | Температура срабатывания | Давление срабатывания | Цель срабатывания |

|---|---|---|---|---|

| Предохранительный клапан | Избыточное давление | - | ~ 2.55 МПа (25.5 кгс/см²) для пропана* | Предотвратить разрыв от избытка давления |

| Плавкая вставка | Высокая температура (пожар) | ~ 110±10°C | - | Предотвратить взрыв при пожаре |

*Конкретное давление срабатывания клапана указывается на его корпусе и должно строго соответствовать требованиям для СУГ и типа баллона.

3. Огнепреградители (дополнительная защита):

- Назначение: Предотвращение распространения пламени внутрь баллона при срабатывании плавкой вставки во время пожара.

- Принцип действия: Представляют собой кассеты со специальной мелкоячеистой металлической сеткой или другим огнепреграждающим элементом. Проходя через мелкие каналы, пламя гаснет за счет отвода тепла.

- Место установки: Устанавливаются на выходе из предохранительных устройств (обычно в канале плавкой вставки) или на магистрали сброса газа.

Регулярная проверка исправности и соответствия параметров срабатывания предохранительных клапанов и целостности плавких вставок является обязательной частью технического обслуживания газобаллонного оборудования КамАЗ-5320 с ПГУ. Замена этих элементов должна производиться только на сертифицированные изделия с требуемыми характеристиками.

Назначение редуктора высокого давления

Редуктор высокого давления (РВД) является одним из ключевых компонентов системы питания газобаллонного автомобиля КамАЗ-5320 с ПГУ. Его основная функция заключается в преобразовании параметров газообразного топлива, поступающего из баллонов, для последующей подачи в двигатель.

РВД обеспечивает безопасное и эффективное понижение очень высокого давления газа, хранящегося в баллонах (до 19.6 МПа / 200 атм), до значительно более низкого рабочего давления, необходимого для правильного функционирования системы впрыска газа и двигателя. Этот процесс преобразования критически важен для стабильной работы силового агрегата.

Основные функции редуктора высокого давления

Главное назначение редуктора высокого давления:

- Понижение давления газа: Первичное и наиболее значимое снижение давления сжиженного нефтяного газа (СНГ) или компримированного природного газа (КПГ) с высокого уровня хранения в баллонах до промежуточного давления, подходящего для дальнейшей регулировки в редукторе низкого давления.

- Стабилизация давления: Обеспечение стабильного и предсказуемого выходного давления газа независимо от колебаний давления в баллонах (которое снижается по мере расхода топлива) и изменений режимов работы двигателя (холостой ход, частичные нагрузки, полная мощность).

- Обеспечение герметичности: Надежная герметизация газового тракта на участке между баллонами и редуктором низкого давления, предотвращающая утечки опасного высокого давления.

- Предварительная подготовка газа: Начальный этап подготовки газа (после фильтра грубой очистки), включающий его расширение и, в некоторых конструкциях, подогрев для предотвращения обмерзания.

- Безопасность: Выполнение функции критически важного предохранительного элемента системы, оснащенного аварийным клапаном сброса давления в случае нештатных ситуаций (например, при превышении допустимого давления на выходе или разрыве магистрали низкого давления).

Ключевые параметры работы РВД:

| Давление на входе (макс.) | До 19.6 МПа (200 атм) для КПГ |

| Давление на выходе (рабочее) | Обычно в диапазоне 0.7 - 1.6 МПа (7-16 атм), регулируемое |

| Функция безопасности | Аварийный сброс давления при неисправностях |

Таким образом, редуктор высокого давления гарантирует:

- Безопасную эксплуатацию системы высокого давления.

- Необходимое и стабильное давление газа для подачи в следующий каскад регулирования (редуктор низкого давления).

- Надежную и эффективную работу газовой топливной аппаратуры двигателя КамАЗ-5320.

Устройство газовых фильтров грубой очистки

Фильтр грубой очистки газового топлива на КамАЗ-5320 с ПГУ предназначен для улавливания механических примесей размером свыше 20-50 мкм. Основными элементами конструкции являются герметичный корпус цилиндрической формы, изготовленный из стали, и съемный фильтрующий элемент. Входной и выходной патрубки расположены в верхней части корпуса для обеспечения свободного прохода газа.

Корпус оснащен сливной пробкой в нижней части для удаления скопившегося конденсата и загрязнений. Фильтрующий элемент выполнен в виде картриджа с гофрированным бумажным или синтетическим материалом, обеспечивающим многоступенчатую фильтрацию. Уплотнительные кольца гарантируют герметичность соединений между корпусом и элементом.

Принцип работы и ключевые компоненты

Газовый поток последовательно проходит через три зоны фильтрации:

- Центробежная сепарация - спиралевидные каналы создают вихревой поток для отделения крупных частиц

- Инерционное осаждение - резкие изменения направления потока вызывают выпадение примесей

- Прямая фильтрация - окончательное улавливание частиц фильтрующей перегородкой картриджа

Технические характеристики фильтра:

| Рабочее давление | до 1.8 МПа |

| Градуировка очистки | класс G (согласно ISO 14291) |

| Регламент замены | 15 000 км пробега или при перепаде давления >0.15 МПа |

Загрязнения накапливаются в отстойнике корпуса, а засорение фильтрующего элемента контролируется по перепаду давления между входным и выходным патрубками. Критическое превышение дифференциального давления сигнализирует о необходимости замены картриджа для предотвращения снижения мощности двигателя.

Электромагнитный газовый клапан

Электромагнитный газовый клапан (ЭГК) является ключевым исполнительным элементом системы питания ПГУ на КамАЗ-5320. Он монтируется на газовой рампе двигателя и выполняет функцию дистанционного перекрытия подачи метана к смесителю при остановке мотора или аварийных ситуациях. Конструктивно клапан объединяет корпус с проточными каналами, запорный элемент с уплотнителем и электромагнитную катушку.

Управление ЭГК осуществляется от блока контроля газобаллонного оборудования через реле. При подаче напряжения (12В) на обмотку катушка генерирует магнитное поле, втягивающее сердечник, который механически связан с запорным штоком. Это обеспечивает открытие проходного сечения для газа. В обесточенном состоянии возвратная пружина прижимает клапан к седлу, герметично блокируя топливную магистраль.

Принцип работы и особенности

Активация клапана происходит синхронно с включением зажигания: после получения сигнала от ЭБУ газовой системы шток отводится от седла за 0.5-1 секунду. При выключении зажигания или срабатывании аварийных датчиков (утечка, превышение оборотов) напряжение снимается, и пружина мгновенно перекрывает газовый поток. Для предотвращения заклинивания от примесей перед ЭГК устанавливается фильтр тонкой очистки.

Основные компоненты клапана:

- Электромагнитная катушка с медной обмоткой

- Подвижный ферромагнитный сердечник

- Запорный шток с тефлоновым уплотнителем

- Возвратная пружина из нержавеющей стали

- Латунный корпус с фланцевым креплением

Последовательность срабатывания:

- Подача напряжения на катушку от ЭБУ

- Формирование электромагнитного поля

- Втягивание сердечника преодолевает усилие пружины

- Шток отходит от седла, открывая газовый канал

- Прекращение напряжения – пружина возвращает шток в закрытое положение

| Параметр | Значение |

| Рабочее напряжение | 12 В ± 10% |

| Потребляемый ток | 1.2-1.5 А |

| Время открытия | ≤ 1 сек |

| Макс. давление газа | 1.6 МПа |

| Диаметр присоединительного штуцера | 8 мм |

Работа подогревателя газовой магистрали

Подогреватель газовой магистрали предназначен для предотвращения образования гидратных пробок и кристаллизации влаги при резком снижении давления газа. Он устанавливается на участке магистрали высокого давления перед редуктором и обеспечивает прогрев газового потока перед дросселированием.

Принцип действия основан на использовании тепла охлаждающей жидкости двигателя. Антифриз из системы охлаждения циркулирует через теплообменник подогревателя, выполненный в виде полого корпуса с внутренними каналами или змеевиком. Газ, проходящий через эти каналы, нагревается за счет теплопередачи от горячей жидкости.

Ключевые особенности работы

- Активация осуществляется автоматически при запуске двигателя через термостатический клапан

- Интенсивность нагрева регулируется в зависимости от температуры ОЖ и расхода газа

- Теплообменник изготавливается из коррозионностойких материалов (латунь, нержавеющая сталь)

Важно: Отказ подогревателя приводит к обмерзанию редуктора и перебоям в подаче газа. Контроль температуры в магистрали осуществляется датчиком, сигнал которого выводится на панель приборов. При недостаточном нагреве (менее +5°С) активируется аварийная индикация.

Контрольно-измерительные приборы газа

Контрольно-измерительные приборы газовой системы КамАЗ-5320 обеспечивают визуальный и сигнальный мониторинг параметров работы ПГУ. Они позволяют водителю отслеживать состояние газового топлива в реальном времени и своевременно реагировать на отклонения от нормы.

Исправность этих приборов критична для безопасной эксплуатации автомобиля на газе. Они предотвращают аварийные ситуации, связанные с утечками, падением давления или некорректной подачей топлива.

Состав и функциональность приборов

| Прибор | Место установки | Назначение | Принцип действия |

|---|---|---|---|

| Манометр высокого давления | Блок мультиклапана газового баллона | Контроль давления сжиженного газа в баллоне | Механическое преобразование давления в перемещение стрелки через трубку Бурдона |

| Манометр низкого давления | Панель приборов в кабине | Индикация рабочего давления после редуктора-испарителя | Реагирование на давление газовой фазы мембранным механизмом |

| Указатель уровня газа | Панель приборов | Отображение остатка СУГ в баллоне | Поплавковый датчик в баллоне изменяет сопротивление цепи в зависимости от уровня жидкости |

| Аварийная сигнализация | Панель приборов | Предупреждение о критическом падении давления газа | Реле давления замыкает цепь лампы при достижении минимального порога давления |

Дополнительные элементы включают механический указатель уровня на баллоне для точного контроля при заправке. При снижении давления ниже 0.45-0.55 МПа срабатывает аварийная лампа, требующая немедленного переключения на бензин. Электропроводка приборов интегрирована в общую систему диагностики через блок управления ПГУ.

Регулятор давления второй ступени

Регулятор давления второй ступени (РДВ) в пневмосистеме КамАЗ-5320 выполняет ключевую функцию распределения сжатого воздуха между независимыми контурами тормозного привода после его предварительной подготовки в первой ступени. Основная задача устройства – поддержание стабильного рабочего давления в ресиверах контуров передней и задней осей в диапазоне 6,8–7,3 кгс/см² независимо от колебаний давления на входе от компрессора.

Конструктивно РДВ объединяет в одном корпусе два автономных регулятора с общим подводящим каналом. Каждый модуль содержит уравновешивающий поршень, тарельчатый впускной клапан, выпускной клапан с седлом, а также регулировочные пружины. Корпус оснащен штуцерами для подключения к ресиверам контуров, манометрам и системе сигнализации давления.

Принцип работы

При заполнении системы воздух от первой ступени поступает в центральную камеру РДВ и через открытые впускные клапаны заполняет оба контура. Когда давление в ресивере достигает верхнего порога (7,3 кгс/см²), усилие на поршне модуля преодолевает сопротивление пружины:

- Поршень перемещается вверх, закрывая впускной клапан

- Одновременно открывается выпускной клапан, сбрасывая избыток воздуха в атмосферу

- При падении давления до 6,8 кгс/см² пружина возвращает поршень в исходное положение

- Впускной клапан вновь открывается, возобновляя подачу воздуха в контур

Отказ одного контура не влияет на работоспособность второго благодаря полному разделению каналов. При падении давления в любом контуре ниже 4,5–5,0 кгс/см² срабатывает датчик аварийной сигнализации на приборной панели.

Дозирующее устройство газового потока

Дозирующее устройство газового потока (ДУГП) регулирует подачу газообразного топлива во впускной коллектор двигателя КамАЗ-5320 с ПГУ. Оно обеспечивает точную пропорцию газовоздушной смеси на всех режимах работы двигателя, синхронизируя количество газа с положением дроссельной заслонки и давлением во впускном тракте.

Конструктивно ДУГП интегрирован с редуктором низкого давления и соединён патрубками с впускным коллектором. Основными компонентами являются герметичный корпус, регулировочный механизм с мембраной, дозирующая заслонка, возвратная пружина и каналы подвода/отвода газа. Управление осуществляется вакуумным приводом, связанным с разрежением во впускном коллекторе.

Принцип работы

При открытии дроссельной заслонки разрежение в коллекторе воздействует на мембрану ДУГП через вакуумный канал. Мембрана преодолевает усилие пружины и перемещает дозирующую заслонку, увеличивая проходное сечение для газа. Количество топлива пропорционально степени открытия заслонки и текущему давлению газа. При снижении нагрузки пружина возвращает заслонку в исходное положение, уменьшая подачу.

Ключевые функции ДУГП:

- Поддержание стехиометрического состава смеси

- Компенсация перепадов давления газа

- Обеспечение плавного перехода между режимами

- Автоматическая коррекция при изменении нагрузки

| Параметр | Характеристика |

|---|---|

| Тип регулировки | Механический, вакуумно-мембранный |

| Рабочее давление газа | 0.8–1.2 бар |

| Регулируемый параметр | Пропускное сечение газового канала |

| Калибровочные элементы | Регулировочный винт жёсткости пружины |

Корректировка работы выполняется регулировочным винтом, изменяющим предварительное натяжение пружины. Это позволяет оптимизировать состав смеси при смене климатических условий или характеристик газа. Герметичность мембранного узла критична для точного дозирования и предотвращения подсоса воздуха.

Принцип смесеобразования газа с воздухом

Процесс смесеобразования в газовой системе КамАЗ-5320 происходит во впускном тракте двигателя. Газ (метан или пропан-бутан) из редуктора-испарителя под низким давлением поступает в газовый смеситель, установленный между воздушным фильтром и дроссельными заслонками. Воздух, проходящий через смеситель, создает разрежение, которое дозирует подачу газового топлива через калиброванные жиклеры.

Соотношение "газ-воздух" регулируется дозирующим устройством, которое изменяет проходное сечение газового канала в зависимости от режима работы двигателя и положения дроссельной заслонки. Вакуумные каналы от впускного коллектора воздействуют на мембраны редуктора и корректора состава смеси, обеспечивая автоматическую адаптацию к нагрузке и оборотам.

Ключевые этапы формирования смеси

Фаза работы на холостом ходу: Газ подается через отдельный контур холостого хода, минуя основную дозирующую систему. Регулировочный винт позволяет точно настроить состав обедненной смеси для стабильных оборотов.

Основные компоненты смесеобразования:

- Газовый смеситель (диффузор Вентури) – создает зону разрежения

- Дозирующая игла – регулирует площадь сечения газоподачи

- Корректор смеси – компенсирует изменение плотности воздуха

- Экономайзер мощности – обогащает смесь при полной нагрузке

Характеристики газовоздушной смеси:

| Параметр | Значение |

| Стехиометрическое соотношение | 1:16 для метана, 1:15.5 для пропан-бутана |

| Диапазон регулировки λ | 0.95-1.05 (оптимальное сгорание) |

| Температура смеси на впуске | +15...+40°С (контролируется подогревом) |

Равномерность распределения смеси по цилиндрам обеспечивается конструкцией впускного коллектора и синхронизацией момента впрыска. При переключении на бензин система автоматически блокирует подачу газа электромагнитным клапаном.

Работа системы газовых форсунок КамАЗ-5320 с ПГУ

Газовые форсунки КамАЗ-5320 с ПГУ устанавливаются во впускной тракт перед впускными клапанами каждого цилиндра. Они управляются электронным блоком управления (ЭБУ) на основе сигналов от датчиков положения коленвала, дроссельной заслонки, давления и температуры газа. Форсунки открываются электромагнитным клапаном при подаче импульса от ЭБУ, обеспечивая впрыск строго дозированного количества газа в нужный момент.

Длительность импульса впрыска рассчитывается ЭБУ в реальном времени с учётом нагрузки на двигатель, оборотов, температуры газовоздушной смеси и давления в топливной рампе. Это обеспечивает формирование оптимальной газовоздушной смеси для полного сгорания. Форсунки работают попарно или попарно-параллельно в зависимости от режима работы двигателя, синхронизируясь с тактом впуска конкретного цилиндра.

Принцип работы цикла впрыска

- ЭБУ получает сигнал о положении коленвала (от датчика ДПКВ) и определяет начало такта впуска для целевого цилиндра

- На основе данных датчиков (ДМРВ, лямбда-зонд, температуры) рассчитывается требуемое количество газа

- На электромагнит форсунки подаётся управляющий импульс заданной длительности

- Электромагнит открывает клапан форсунки против усилия возвратной пружины

- Газ под давлением (~1.6-2.0 МПа) поступает через распылитель во впускной коллектор

- После прекращения импульса пружина возвращает клапан в седло, прекращая подачу

| Параметр | Значение |

| Рабочее давление газа | 1.6 - 2.0 МПа |

| Тип управляющего сигнала | Широтно-импульсная модуляция (ШИМ) |

| Время срабатывания | 2-3 мс |

| Режимы синхронизации | Попарный (group) / Попарно-параллельный |

Ключевые требования к работе форсунок включают герметичность в закрытом состоянии (предотвращение утечек газа) и стабильность производительности на всех режимах. Неисправности форсунок (засорение, износ клапана, обрыв катушки) приводят к перебоям в работе цилиндров, повышению токсичности выхлопа и потере мощности. Для поддержания точности дозировки требуется регулярная очистка фильтров газовой магистрали и диагностика параметров впрыска.

Датчики давления в газопроводе

Датчики давления в газопроводе КамАЗ-5320 с ПГУ являются критически важными элементами системы газобаллонного оборудования. Они непрерывно отслеживают давление газообразного топлива (метана) на ключевых участках магистрали: после редуктора высокого давления и на входе в редуктор низкого давления. Получаемые данные в реальном времени передаются в электронный блок управления (ЭБУ) двигателем.

На основе сигналов этих датчиков ЭБУ определяет достаточность подачи газа, корректирует состав топливно-воздушной смеси, управляет работой электромагнитных клапанов и обеспечивает защиту системы. При отклонении давления от заданных безопасных параметров ЭБУ может переключить двигатель на бензин или инициировать аварийную остановку, предотвращая повреждение компонентов ГБО или создание опасных ситуаций.

Типы и функции датчиков давления

В системе газопровода КамАЗ-5320 ПГУ используются два основных типа датчиков:

- Датчик высокого давления (ДВД): Устанавливается после мультиклапана баллона или рампы, перед редуктором высокого давления. Контролирует давление газа в магистрали от баллонов до редуктора (обычно 150-200 бар).

- Датчик низкого давления (ДНД): Расположен после редуктора высокого давления, на входе в редуктор низкого давления или в газовой рампе. Измеряет рабочее давление газа, подаваемого к форсункам (примерно 7-15 бар в зависимости от системы).

Принцип работы

Большинство датчиков давления в ГБО являются пьезорезистивными или тензометрическими. Их работа основана на изменении электрического сопротивления чувствительного элемента под действием давления газа:

- Газ воздействует на мембрану датчика.

- Деформация мембраны вызывает изменение сопротивления встроенных пьезоэлементов или тензорезисторов.

- Это изменение сопротивления преобразуется в электрический сигнал (чаще всего аналоговый 0-5В или цифровой ШИМ).

- Сигнал передается по проводам в ЭБУ газовой системы и/или штатный ЭБУ двигателя.

- ЭБУ интерпретирует напряжение сигнала как конкретное значение давления.

Значения и диагностика

Показания датчиков давления используются ЭБУ для:

| Параметр | Назначение |

|---|---|

| Расчет длительности впрыска | Корректировка времени открытия газовых форсунок для оптимального состава смеси. |

| Контроль исправности ГБО | Выявление утечек, засоров, неисправностей редуктора или магистралей. |

| Защита двигателя | Предотвращение работы на обедненной или переобогащенной смеси. |

| Индикация на панели | Отображение давления в баллонах и рабочего давления для водителя. |

Неисправности датчиков (обрыв цепи, короткое замыкание, неверные показания) приводят к ошибкам в памяти ЭБУ, переходу на бензин, потере мощности или невозможности запуска на газе. Диагностика выполняется сканером путем сравнения фактических показаний с эталонными для текущего режима работы.

Температурные датчики системы ПГУ

Температурные датчики в системе питания газом двигателя КамАЗ-5320 выполняют критически важную функцию контроля теплового состояния ключевых компонентов. Они обеспечивают обратную связь для электронного блока управления (ЭБУ), предотвращая работу в опасных режимах и защищая оборудование от повреждений из-за перегрева или переохлаждения.

Основные контролируемые параметры включают температуру редуктора-испарителя, газовой смеси на входе в двигатель и охлаждающей жидкости. Превышение установленных пороговых значений приводит к аварийному переключению системы на дизельное топливо или полной остановке двигателя, гарантируя безопасность эксплуатации.

Типы и расположение датчиков

В системе применяются терморезистивные датчики с отрицательным температурным коэффициентом (NTC). Их сопротивление уменьшается при росте температуры, что преобразуется ЭБУ в точные показания. Ключевые точки установки:

- Редуктор-испаритель: контролирует нагрев сжиженного газа при переходе в газообразное состояние

- Газовоздушный смеситель: фиксирует температуру топливно-воздушной смеси перед подачей в цилиндры

- Контур охлаждающей жидкости: отслеживает тепловой режим системы подогрева редуктора

| Параметр | Диапазон измерений | Критический порог |

|---|---|---|

| Температура редуктора | -40°C до +120°C | >95°C (аварийное отключение) |

| Температура газовой смеси | -40°C до +120°C | >70°C (коррекция подачи) |

Принцип работы основан на автоматической коррекции подачи газа при отклонениях от оптимального диапазона (+10°C до +60°C). При низких температурах ЭБУ увеличивает порции топлива, при перегреве – ограничивает производительность системы. Отказ любого датчика фиксируется как ошибка в памяти ЭБУ с активацией аварийного режима.

Механизм холостого хода на газу

Механизм холостого хода газовой аппаратуры КамАЗ-5320 обеспечивает стабильную работу двигателя при отпущенной педали акселератора. Его основная задача – подача строго дозированной газовоздушной смеси в обход главного дозирующего устройства для поддержания минимальных оборотов коленчатого вала.

Конструктивно он интегрирован в корпус газового редуктора-испарителя и состоит из отдельного канала с регулировочным винтом. Этот винт изменяет сечение проходного отверстия, через которое газ под давлением поступает в смеситель после редуктора, минуя дроссельную заслонку.

Принцип функционирования

При закрытой дроссельной заслонке разрежение во впускном коллекторе передается через холостой канал. Под действием разницы давлений:

- Газ из редуктора проходит через калиброванное отверстие холостого хода.

- Воздух подсасывается через воздушный жиклер, смешиваясь с газом.

- Образовавшаяся бедная смесь подается непосредственно во впускной тракт.

Регулировка осуществляется винтом качества смеси, влияющим на соотношение газ/воздух. При вкручивании винта смесь обедняется (снижаются обороты), при выкручивании – обогащается (обороты растут).

| Компонент | Функция |

| Регулировочный винт | Корректировка сечения газового канала |

| Воздушный жиклер | Дозирование воздуха для смесеобразования |

| Канал ХХ | Транспортировка смеси во впускной коллектор |

Пуск двигателя при минусовых температурах

Основная сложность холодного пуска дизельного двигателя КамАЗ-5320 связана с ухудшением испаряемости топлива и возрастанием вязкости моторного масла, что затрудняет проворачивание коленчатого вала стартером. При температурах ниже -20°C стандартные методы запуска становятся неэффективными или вовсе невозможными без дополнительных средств.

Для обеспечения надежного пуска в зимних условиях КамАЗ-5320 оснащается предпусковым подогревателем (ПЖД) жидкостного типа. Устройство подключается к штатной системе охлаждения двигателя и топливной магистрали, обеспечивая предварительный нагрев охлаждающей жидкости и создание благоприятных температурных условий в цилиндрах перед прокруткой стартером.

Порядок работы ПЖД

- Активация подогревателя: Включение производится из кабины переключателем. Топливный насос ПЖД подает дизельное топливо из магистрали в камеру сгорания подогревателя.

- Формирование топливно-воздушной смеси: Вентилятор нагнетает воздух в камеру сгорания, где оно смешивается с распыленным топливом.

- Воспламенение: Электроды свечи накаливания разогреваются до высоких температур и поджигают топливно-воздушную смесь.

- Нагрев теплоносителя: Пламя от сгорания смеси нагревает теплообменник, через который циркулирует охлаждающая жидкость из системы двигателя.

- Циркуляция антифриза: Штатная помпа двигателя (или дополнительный насос ПЖД) обеспечивает движение разогретой жидкости по малому кругу системы охлаждения, прогревая блок цилиндров и головку блока.

Контроль процесса осуществляется по сигнальной лампе на панели приборов. Цикл длится 15-25 минут (в зависимости от температуры окружающей среды), после чего лампа гаснет, указывая на готовность к запуску. Нельзя включать стартер до окончания работы ПЖД – это может привести к повреждению устройства.

Ключевые преимущества ПЖД:

- Прогрев блока цилиндров до температуры +40-60°С

- Снижение нагрузки на аккумулятор и стартер

- Минимизация износа двигателя при холодном пуске

- Предотвращение образования конденсата в картере

После отключения ПЖД производится стандартный запуск двигателя стартером. Прогретая охлаждающая жидкость обеспечивает необходимый тепловой зазор в деталях ЦПГ, а разжиженное масло быстро поступает к трущимся поверхностям, существенно облегчая пуск и снижая механические потери.

Система аварийного отключения газа

Система аварийного отключения газа (САОГ) на КамАЗ-5320 с ПГУ предназначена для экстренного прекращения подачи газового топлива при возникновении нештатных ситуаций, угрожающих безопасности автомобиля или окружающих. Она обеспечивает мгновенную блокировку магистралей высокого и низкого давления, минимизируя риск утечки метана или возгорания.

Активация САОГ происходит автоматически при срабатывании датчиков, контролирующих критические параметры работы газовой системы, или вручную водителем через аварийную кнопку в кабине. Независимо от способа инициирования, система гарантированно переводит двигатель на питание дизельным топливом в течение секунд, полностью изолируя газовый контур.

Устройство и компоненты

Основными элементами системы являются:

- Аварийная кнопка в кабине с защитной крышкой (обычно красного цвета)

- Электромагнитные клапаны-отсекатели на баллонах (магистраль высокого давления) и редукторе (магистраль низкого давления)

- Датчики аварийных ситуаций:

- Датчик удара (акселерометр)

- Датчики концентрации метана в моторном отсеке и салоне

- Датчик превышения скорости газового потока

- Блок управления, обрабатывающий сигналы датчиков и управляющий клапанами

- Аварийный индикатор на приборной панели

Принцип работы

При возникновении аварийного события система действует по следующему алгоритму:

- Фиксация опасности: датчики регистрируют удар, утечку газа или нажатие ручной кнопки.

- Формирование сигнала: блок управления получает сигнал от датчика/кнопки и мгновенно разрывает цепь питания клапанов-отсекателей.

- Блокировка подачи газа:

- Клапан на баллонах перекрывает магистраль высокого давления

- Клапан на редукторе перекрывает магистраль низкого давления

- Переход на дизтопливо: ЭБУ двигателя автоматически переключает режим питания на дизель.

- Сигнализация: на приборной панели загорается аварийный индикатор САОГ.

| Тип активации | Сценарий срабатывания | Реакция системы |

| Автоматическая | ДТП (удар), утечка газа в отсеках | Немедленное отключение клапанов без участия водителя |

| Ручная | Нажатие кнопки водителем при обнаружении опасности | Принудительное отключение газовых магистралей |

После срабатывания САОГ требуется обязательная диагностика газовой системы на специализированном сервисе. Повторный запуск газа возможен только после сброса аварийного режима сертифицированным оборудованием и устранения причин активации. Эксплуатация автомобиля с неисправной САОГ запрещена.

Обратный клапан для предотвращения утечек

Обратный клапан в пневмосистеме КамАЗ-5320 выполняет критически важную функцию блокировки обратного потока сжатого воздуха. Он монтируется между ресивером и защищаемыми контурами (например, тормозными механизмами), предотвращая падение давления в магистрали при разгерметизации смежных участков.

Конструктивно клапан представляет собой корпус с седлом и подпружиненным запорным элементом (шариком или тарелкой). Пружина удерживает элемент в закрытом положении при отсутствии давления со стороны ресивера. При подаче воздуха от компрессора через впускной порт сила давления преодолевает сопротивление пружины, открывая проход к выходному патрубку.

Принцип срабатывания

- Нормальный режим: Давление от ресивера (>5.5 бар) отжимает тарелку от седла, обеспечивая свободное движение воздуха к потребителям.

- Аварийная ситуация: При падении давления на входе (разрыв магистрали до клапана) пружина мгновенно прижимает тарелку к седлу. Это изолирует контуры за клапаном, сохраняя в них рабочее давление.

- Обратный поток: Попытка движения воздуха из защищаемой зоны в сторону ресивера дополнительно усиливает прижим тарелки, исключая утечки.

| Параметр | Значение/характеристика |

| Рабочее давление | 0.5–8 бар |

| Тип запорного элемента | Стальная тарельчатая заслонка |

| Усилие пружины | Калибровано под давление срабатывания 0.3±0.05 бар |

| Ресурс | ≥500 тыс. циклов (при отсутствии загрязнений) |

Важно! Неисправность клапана (заклинивание, износ седла) приводит к полному отказу защищаемых систем. Диагностика включает проверку скорости падения давления в изолированных контурах после остановки двигателя.

Контроллер регулировки газовой смеси

Контроллер регулировки газовой смеси (КРГС) – электронный блок управления, оптимизирующий пропорцию "газ-воздух" для двигателя КамАЗ-5320 с ПГУ. Он получает данные от датчиков (кислорода, температуры, давления газа, положения дросселя) и мгновенно корректирует состав смеси через газовый редуктор.

Основная цель устройства – обеспечение стехиометрического соотношения топлива и воздуха (λ≈1) на всех режимах работы двигателя. Это достигается путём динамического изменения сечения канала подачи газа с помощью шагового электродвигателя, интегрированного в конструкцию редуктора.

Принцип работы

Алгоритм функционирования КРГС включает три ключевых этапа:

- Сбор данных: Контроллер непрерывно анализирует сигналы:

- Лямбда-зонда (состав выхлопа)

- Датчика температуры редуктора

- Датчика абсолютного давления во впускном коллекторе

- Потенциометра дроссельной заслонки

- Анализ и расчёт: Микропроцессор сопоставляет показания с эталонными значениями, заложенными в прошивке. При отклонении от оптимального соотношения (например, обеднении или обогащении смеси) вычисляется корректирующее воздействие.

- Коррекция смеси: На электродвигатель редуктора подаётся управляющий сигнал. Он перемещает регулировочный клапан, увеличивая или уменьшая подачу газового топлива в смеситель. Процесс циклически повторяется для поддержания баланса.

Критическая зависимость: Корректность работы КРГС напрямую определяется исправностью лямбда-зонда. Неисправность датчика кислорода приводит к переходу контроллера в аварийный режим с фиксированными (неоптимальными) параметрами смеси, что вызывает:

- Повышенный расход газа

- Снижение мощности двигателя

- Увеличение токсичности выхлопных газов

| Режим работы двигателя | Действие КРГС |

|---|---|

| Холостой ход | Стабилизация смеси для плавных оборотов |

| Резкое ускорение | Кратковременное обогащение смеси |

| Высокие нагрузки | Предотвращение детонации за счёт коррекции |

Особенности зажигания газовоздушной смеси

Газовоздушная смесь (пропан-бутан) требует более высоких энергозатрат для воспламенения по сравнению с бензином из-за повышенной температуры самовоспламенения (около 450-510°C против 255°C у бензина). Скорость горения газа на 15-20% ниже, что увеличивает время полного сгорания топливного заряда. Октановое число газа (105-112) позволяет использовать повышенную степень сжатия, но создает риск калильного зажигания при перегреве элементов камеры сгорания.

Система зажигания КамАЗ-5320 с ПГУ модифицируется для генерации искры повышенной мощности (до 35-40 мДж). Увеличивается искровой зазор свечей до 0,8-1,0 мм (против 0,7-0,8 мм для бензина) для расширения зоны контакта со смесью. Применяются свечи с биметаллическим центральным электродом и улучшенным теплоотводом, устойчивые к эрозии при высокой температуре сгорания газа.

Ключевые отличия в работе системы

Основные адаптации для газового топлива включают:

- Коррекция УОЗ: установка более раннего зажигания (на 10-15° раньше бензинового режима) для компенсации медленного горения

- Повышенное напряжение: применение катушек зажигания с выходным напряжением 28-35 кВ

- Двухрежимные карты зажигания: автоматическое переключение параметров при смене топлива

- Датчик детонации: усиленный контроль для предотвращения разрушительной детонации

Электронный блок управления анализирует нагрузку, обороты и температуру, динамически корректируя момент искрообразования. При холодном пуске используется бензин, так как газ не испаряется при температуре ниже -10°C. Вакуумный корректор в трамблере обеспечивает дополнительное опережение зажигания при работе на малых нагрузках.

Компенсация параметров при нагрузке двигателя

При увеличении нагрузки на двигатель КамАЗ-5320 система ПГУ автоматически корректирует рабочие параметры для поддержания стабильной работы. Это предотвращает потерю мощности, детонацию и превышение температурных норм при перевозке тяжелых грузов или движении в сложных дорожных условиях.

Электронный блок управления (ЭБУ) непрерывно анализирует данные от датчиков: положения педали акселератора, частоты вращения коленвала, температуры ОЖ и давления во впускном коллекторе. На основе этих показателей вычисляется текущая нагрузка и вносятся корректировки в алгоритмы управления.

Ключевые аспекты компенсации

Коррекция топливоподачи: При резком возрастании нагрузки ЭБУ увеличивает длительность импульсов на форсунках. Это обеспечивает обогащение топливно-воздушной смеси для предотвращения «провалов» мощности. Одновременно корректируется давление в газовой рампе.

Адаптация угла опережения зажигания: Для компенсации замедления горения смеси под нагрузкой:

- На средних оборотах угол увеличивается на 3-5° для улучшения КПД

- На пиковых нагрузках угол уменьшается на 2-4° для защиты от детонации

| Параметр | Изменение при нагрузке | Компенсирующее воздействие |

|---|---|---|

| Давление наддува | ↑ Требуется рост | Увеличение производительности турбокомпрессора |

| Обороты ХХ | ↓ Риск снижения | Коррекция РХХ для стабилизации 750±50 об/мин |

| Температура ГБЦ | ↑ Рост опасности перегрева | Активация доп. секций радиатора |

Дополнительные компенсационные механизмы включают принудительную активацию вентилятора охлаждения при 105°C ОЖ и ограничение крутящего момента через коррекцию давления топлива при критических температурах турбины (>750°C).

Алгоритм перехода с газа на дизель

Переход с газового топлива на дизельное в ПГУ КамАЗ-5320 активируется вручную водителем или автоматически при определенных условиях. Основным управляющим элементом служит переключатель режимов в кабине, связанный с электронным блоком управления (ЭБУ).

Автоматическое переключение происходит при падении давления в газовой магистрали ниже допустимого уровня, неисправностях газовой аппаратуры, резком увеличении нагрузки или достижении минимального остатка газа в баллонах. Система подает сигнал на панели приборов.

Пошаговая последовательность переключения

- ЭБУ получает сигнал перехода (ручной или автоматический) и перекрывает электромагнитный клапан газа.

- Одновременно активируется топливный клапан дизельной системы, возобновляя подачу солярки в ТНВД.

- Двигатель вырабатывает остатки газа из редуктора и впускного коллектора в течение 2-3 секунд.

- По мере снижения доли газа в смеси ЭБУ плавно увеличивает подачу дизельного топлива через регулятор ТНВД.

- При полном замещении топлива гаснет индикатор "Газ" на приборной панели.

| Контролируемый параметр | Критерий перехода |

|---|---|

| Давление в газовой магистрали | < 0,7 МПа |

| Остаток газа в баллонах | < 10% от объема |

| Обороты двигателя | > 85% от максимальных |

После перехода система продолжает мониторинг газовой аппаратуры. При восстановлении штатных параметров возможен возврат на газовое топливо через отдельный алгоритм реактивации.

Управление впрыском газа скоростными режимами

Электронный блок управления (ЭБУ) ПГУ КамАЗ-5320 анализирует сигналы датчиков частоты вращения коленчатого вала и положения дроссельной заслонки для определения текущего скоростного режима двигателя. На основе этих данных корректируется длительность импульсов открытия газовых форсунок, регулируя объём подаваемого газа в цилиндры. Динамическая адаптация обеспечивает соответствие состава топливно-воздушной смеции требованиям разных режимов работы.

При переходе между режимами (холостой ход, средние нагрузки, максимальная мощность) система оперативно изменяет угол опережения зажигания и параметры впрыска. Датчик детонации в реальном времени передаёт информацию о нештатном сгорании, позволяя ЭБУ предотвратить повреждение двигателя путём коррекции подачи газа. Запас по пропускной способности редуктора и форсунок гарантирует стабильность при резком увеличении оборотов.

Особенности управления на ключевых режимах

Основные алгоритмы работы ЭБУ в зависимости от скорости вращения коленвала:

- Холостой ход (750-800 об/мин): Минимальная длительность впрыска, акцент на стабильность. Регулировка шаговым двигателем дозатора газа для поддержания заданных оборотов.

- Средние нагрузки (1500-2200 об/мин): Оптимальное соотношение газ-воздух для экономии топлива. Плавное увеличение длительности импульсов пропорционально положению педали акселератора.

- Пиковые нагрузки (свыше 2500 об/мин): Максимальная производительность форсунок. Принудительное обогащение смеси для предотвращения перегрева и потери мощности.

Принудительное отключение газоподачи активируется ЭБУ автоматически при превышении предельных оборотов (более 2800 об/мин) или критическом падении давления в магистрали. Переключение на дизельное топливо осуществляется через соленоидные клапаны топливной системы, обеспечивая безопасность двигателя.

Вентиляция газовой аппаратуры отсеков

Система вентиляции критически важна для безопасной эксплуатации газобаллонного оборудования КамАЗ-5320. Она предотвращает скопление пропан-бутановой смеси в подкапотном пространстве и отсеках с газовой аппаратурой, исключая образование взрывоопасных концентраций при возможных утечках.

Конструктивно вентиляция реализована через сеть естественных воздуховодов и принудительных элементов. В нижней части отсеков оборудованы впускные жалюзи, а в верхней зоне – выпускные патрубки. Теплый воздух с возможными газовыми примесями поднимается вверх и выводится наружу за счет конвекции.

Ключевые компоненты системы

- Впускные каналы – перфорированные зоны в переднем бампере и нижних секциях облицовки радиатора

- Отводящие патрубки – гофрированные трубопроводы, выведенные за пределы кузова в районе кабины

- Дренажные отверстия – в днище отсеков редуктора и мультиклапана для стока конденсата

- Вентилятор подкапотной вентиляции (опционально) – электрический, с датчиком концентрации газа

Принцип работы

- Холодный воздух поступает через нижние жалюзи при движении автомобиля

- Воздушный поток омывает газовые узлы (редуктор, фильтр, электромагнитные клапаны)

- Нагретые массы с возможными испарениями поднимаются вверх

- Газовоздушная смесь удаляется через верхние патрубки встречным потоком воздуха

- При активации датчика утечки вентилятор переходит в форсированный режим

| Контрольный параметр | Норматив |

| Минимальная площадь впускных отверстий | ≥ 200 см² |

| Сечение вытяжных каналов | ≥ 80 см² |

| Рабочий цикл вентилятора (при аварии) | Непрерывный до устранения утечки |

Важно: Герметичность перегородок между отсеками и моторным отсеком обязательна – это исключает проникновение паров топлива к источникам искрообразования. Регулярная очистка вентиляционных каналов от грязи и снега входит в перечень обязательного технического обслуживания ПГУ.

Герметичность соединений - методы проверки

Герметичность газовой магистрали и соединений на КамАЗ-5320 с ПГУ является критически важным параметром безопасности. Утечки горючего газа создают риск возгорания или взрыва, а также приводят к нарушению работы двигателя, снижению мощности и увеличению расхода топлива.

Для выявления дефектов применяются несколько методов контроля. Регулярная проверка обязательна после монтажа оборудования, ремонтных работ, механических воздействий на систему, а также в рамках планового технического обслуживания.

Основные методы контроля

- Визуальный осмотр: Поиск механических повреждений шлангов, трещин, коррозии на металлических трубопроводах, следов масла или пыли в местах потенциальных утечек.

- Обмыливание (мыльный раствор): Нанесение специального раствора или пены кистью на места соединений (фитинги, резьбы, клапаны, редуктор, форсунки). Появление пузырей указывает на место утечки.

- Проверка давлением (опрессовка):

- Заправка системы инертным газом (азот) или воздухом до рабочего давления.

- Контроль падения давления манометром в течение заданного времени (обычно 5-15 минут).

- Электронные течеискатели: Использование газоанализаторов, реагирующих на метан. Прибором сканируют соединения – звуковая/световая сигнализация указывает на утечку. Требует калибровки.

| Метод | Чувствительность | Применение | Безопасность |

|---|---|---|---|

| Обмыливание | Средняя (видимые пузыри) | Любые соединения, ТО | Высокая |

| Опрессовка | Высокая (фиксирует малые утечки) | Проверка всей магистрали | Требует осторожности* |

| Течеискатель | Очень высокая | Точная локализация, сложный доступ | Высокая (без давления) |

*При опрессовке воздухом избегайте открытого огня и искр. Предпочтительнее азот.

Технология продувки топливной системы

Продувка топливной системы КамАЗ-5320 – обязательная операция для удаления воздушных пробок после обслуживания компонентов (замена фильтров, ремонт насосов) или длительного простоя. Воздух в магистралях нарушает подачу дизельного топлива, вызывая перебои в работе двигателя, затрудненный пуск или остановку.

Процедура выполняется с использованием штатного ручного подкачивающего насоса низкого давления, установленного на корпусе топливного фильтра тонкой очистки. Ключевая цель – обеспечить выход чистого топлива без пузырьков воздуха во всех контрольных точках системы перед запуском двигателя.

Порядок выполнения продувки

- Подготовка:

- Убедитесь в достаточном уровне топлива в баке (не менее 1/4).

- Очистите крышку отстойника грубой очистки и корпус фильтра тонкой очистки от загрязнений.

- Продувка отстойника грубой очистки:

- Откройте сливной краник на дне отстойника.

- Интенсивно качайте ручной подкачивающий насос до выхода топлива без пузырьков воздуха и примесей.

- Плотно закройте краник.

- Продувка фильтра тонкой очистки:

- Ослабьте воздушный винт (деаэратор) на крышке фильтра тонкой очистки.

- Качайте ручной насос до появления струи топлива без пены из-под ослабленного винта.

- Затяните воздушный винт при продолжающейся подкачке.

- Продувка топливного насоса высокого давления (ТНВД):

- Ослабьте гайку топливоподводящего штуцера на одной из секций ТНВД.

- Качайте насос до выхода топлива без воздушных включений.

- Затяните гайку штуцера с рекомендуемым моментом.

- Контроль герметичности:

- Убедитесь в отсутствии подтеканий топлива в местах продувки.

- При работающем двигателе проверьте отсутствие подсоса воздуха в соединениях магистралей.

Особенности эксплуатации баллонов зимой

При отрицательных температурах сжиженный нефтяной газ (пропан-бутан) в баллонах меняет физические свойства: снижается давление насыщенных паров, увеличивается плотность жидкой фазы, возможно расслоение смеси. Это приводит к ухудшению испаряемости газа и затрудняет запуск двигателя.

Образование конденсата и влаги в магистралях вызывает коррозию арматуры и замерзание редуктора. Повышается вязкость остатков масла и примесей на стенках баллонов, что снижает эффективность отбора паровой фазы и увеличивает риск загрязнения топливной системы.

Ключевые требования для зимней эксплуатации

Заправка и состав смеси:

- Используйте зимнюю смесь пропан-бутана (не менее 70% пропана) для поддержания рабочего давления

- Заправляйте баллоны не более чем на 80% объема для компенсации теплового расширения

Техническое обслуживание:

- Ежедневно сливайте конденсат из редуктора перед запуском двигателя

- Контролируйте состояние фильтров тонкой очистки (замена каждые 10 000 км)

- Проверяйте герметичность соединений при резких перепадах температур

| Температурный режим | Действия |

| От -10°C до -20°C | Прогрев редуктора антифризом перед запуском |

| Ниже -20°C | Обязательный запуск на бензине с последующим переходом на газ |

Хранение и транспортировка: Избегайте установки баллонов вблизи горячих элементов выхлопной системы. При длительной стоянке отключайте магистрали и держите запорную арматуру закрытой.

Обслуживание редуктора ПГУ

Регулярное обслуживание редуктора ПГУ критически важно для безопасности и эффективной работы газобаллонного оборудования. Оно предотвращает утечки газа, обеспечивает стабильные параметры топливоподачи и снижает риск поломок сопряженных систем.

Пренебрежение регламентными работами ведет к падению мощности двигателя, повышенному расходу топлива, затрудненному пуску (особенно при отрицательных температурах) и потенциально опасным ситуациям. Основные процедуры включают контроль герметичности, замену фильтров, регулировку давления и проверку узлов.

Ключевые процедуры обслуживания

Основные операции выполняются в следующем порядке:

- Контроль герметичности:

- Нанести мыльный раствор на все соединения, корпус редуктора, вакуумные шланги и диафрагмы.

- Убедиться в отсутствии пузырьков при работающем двигателе на газе и на холостом ходу.

- Замена фильтров:

- Фильтр грубой очистки (перед редуктором) – каждые 10 000–15 000 км.

- Фильтр тонкой очистки (в корпусе редуктора) – каждые 20 000–30 000 км или по показаниям.

- Регулировка давления:

- Проверка давления на выходе второй ступени манометром (норма: 0.8–1.2 атм для большинства ПГУ 4-го поколения).

- Корректировка винтом холостого хода при плавающих оборотах или остановке двигателя.

- Диагностика системы подогрева:

- Проверка уровня ОЖ в контуре подогрева редуктора.

- Контроль отсутствия воздушных пробок и целостности патрубков.

- Чистка и смазка:

- Очистка седла клапана первой ступени от смолистых отложений.

- Смазка штока вакуумного корректора специальным составом (при наличии люфта или заеданий).

| Компонент | Параметр контроля | Периодичность |

|---|---|---|

| Мембраны редуктора | Целостность, эластичность | Каждые 30 000 км |

| Вакуумные шланги | Трещины, разрывы | Ежемесячно |

| Электромагнитный клапан | Чистота фильтра-сетки | При замене фильтров |

Важно: Регулировочные работы требуют подключения диагностического оборудования. Запрещено использовать герметики на соединениях газовой магистрали. После любых вмешательств обязательна повторная проверка герметичности.

Регламент замены фильтрующих элементов

Своевременная замена фильтров критична для стабильной работы систем КамАЗ-5320. Пренебрежение регламентом приводит к снижению мощности двигателя, повышенному износу компонентов и риску выхода из строя топливной аппаратуры.

Процедуры выполняются на заглушенном двигателе с использованием оригинальных комплектующих. Обязательна предварительная очистка посадочных мест для исключения попадания загрязнений в системы.

| Фильтрующий элемент | Периодичность замены | Ключевые требования |

|---|---|---|

| Воздушный фильтр | 15 000–20 000 км | Контроль герметичности корпуса |

| Топливный фильтр грубой очистки | 10 000 км | Заправка корпуса чистым ДТ перед установкой |

| Топливный фильтр тонкой очистки | 10 000 км | Обязательная прокачка системы |

| Масляный фильтр | При замене масла | Смачивание уплотнения моторным маслом |

Технология замены

Топливный фильтр грубой очистки:

- Отсоединить подводящий/отводящий топливопроводы

- Выкрутить фильтр-отстойник против часовой стрелки

- Очистить грязеуловитель и дренажное отверстие

- Установить новый элемент с заменой уплотнительных колец

Фильтр тонкой очистки топлива:

- Ослабить хомуты крепления корпуса

- Слить остатки топлива в подготовленную емкость

- Извлечь картридж, промыть колбу керосином

- Заполнить корпус топливом перед установкой нового элемента

Воздушный фильтр:

- Открутить гайки крепления крышки корпуса

- Извлечь отработанный картридж, удалить пыль из отсека

- Проверить состояние резинового уплотнителя

- Установить фильтр, обеспечив плотный прижим по контуру

После замены топливных фильтров обязательна прокачка системы ручным насосом до прекращения выхода пузырьков воздуха. При запуске двигателя проконтролировать отсутствие течей в местах соединений.

Диагностика неисправностей электронного блока

Первичная диагностика выполняется при помощи бортовой системы самодиагностики ПГУ. Активация режима происходит через диагностический разъём колодки Х2 ЭБУ путём замыкания контактов "L-Line" и "Масса". Система выдаёт коды ошибок через светодиодный индикатор на блоке управления в виде серии коротких и длинных импульсов. Расшифровка кодов осуществляется по таблицам производителя.

Углублённый анализ требует подключения специализированного сканера к диагностическому интерфейсу K-Line. Программное обеспечение (например, "ПГУ-Тester" или "КAMS") считывает реальные параметры работы системы: напряжение датчиков, положение дозатора-распределителя, текущие коррекции состава смеси, температуру редуктора. Сравнение показателей с эталонными значениями позволяет локализовать неисправность.

Типовые неисправности и методы проверки

Критичные симптомы при отказе ЭБУ:

- Полное отсутствие реакции на включение зажигания

- Переход двигателя на бензин при исправных исполнительных механизмах

- Непрерывная работа бензонасоса после старта мотора

| Неисправность | Способ проверки | Сопутствующие признаки |

|---|---|---|

| Обрыв цепи питания | Замер напряжения на контактах 18 (+12В) и 19-20-21 (масса) колодки Х1 | Отсутствие инициализации блока |

| Сбой канала управления дозатором | Прозвонка обмоток шагового двигателя (контакты 1-2, 3-4 колодки Х1) | Плавание оборотов, ошибка Р0136 |

| Повреждение входных цепей ДК | Контроль сигнала лямбда-зонда осциллографом | Чёрный выхлоп, ошибки Р0170-Р0172 |

Важно: Перед заменой ЭБУ исключите обрывы проводки, коррозию разъёмов и нестабильное питание. Проверьте предохранитель F16 (7.5А) в монтажном блоке кабины. Тестирование коммутации реле бензонасоса выполняется подачей +12В на контакт 4 колодки Х2.

Типовые отказы газовых форсунок

Загрязнение сопла и внутренних каналов твёрдыми частицами из газа или продуктами износа топливной системы. Приводит к нарушению формы факела распыла, снижению производительности и неравномерной подаче топлива в цилиндры.

Износ уплотнительных элементов (резиновых колец, тефлоновых манжет). Вызывает утечки газа через посадочные места, падение давления в рампе, подсос воздуха и нарушение герметичности системы питания.

Распространённые неисправности и их проявления

- Заклинивание иглы (механическое заедание):

- В открытом положении - непрерывная подача газа, затопление цилиндра

- В закрытом положении - полное прекращение подачи топлива

- Обрыв/замыкание обмотки электромагнита:

- Отсутствие срабатывания форсунки при подаче управляющего импульса

- Короткое замыкание - постоянное удержание иглы в открытом состоянии

- Деформация корпуса или распылителя:

- Нарушение соосности компонентов

- Залипание иглы в направляющей втулке

- Износ седла клапана:

- Неполное закрытие - капель топлива после отключения

- Увеличение времени срабатывания

| Признак неисправности | Возможная причина |

|---|---|

| Плавание оборотов холостого хода | Загрязнение сопел, частичное залипание игл |

| Хлопки во впускном коллекторе | Утечки газа через дефектные уплотнения |

| Потеря мощности двигателя | Снижение производительности форсунок |

| Чёрный дым выхлопа | Нарушение формы факела распыла |

Влияние качества газа на работу ПГУ

Качество газа, используемого в системе питания газобаллонного автомобиля КамАЗ-5320 с ПГУ, является критически важным фактором для надежной, эффективной и долговечной работы двигателя и самого газового оборудования. Снижение качества газа ниже установленных норм приводит к ускоренному износу компонентов, потере мощности, увеличению расхода топлива и риску возникновения неисправностей.

Основные параметры качества газа (пропан-бутановой смеси), оказывающие непосредственное влияние на работу ПГУ, включают в себя: чистоту газа (отсутствие механических примесей и влаги), химический состав (содержание непредельных углеводородов, сернистых соединений), точность соответствия фракционного состава и давления насыщенных паров (ДНП) требованиям для конкретного климатического региона и сезона эксплуатации. Отклонение по любому из этих параметров негативно сказывается на функционировании системы.

Негативные последствия использования некачественного газа

Механические примеси и влага:

- Загрязнение фильтров: Ускоренное засорение фильтров грубой и тонкой очистки газа, расположенных перед редуктором-испарителем. Это приводит к падению давления газа, обеднению смеси, потере мощности и неустойчивой работе двигателя.

- Износ деталей: Абразивное воздействие твердых частиц на прецизионные пары трения внутри редуктора-испарителя (клапаны, седла, мембраны) и газовых форсунок (иглы, седла), вызывая их задиры, заедание и утечки.

- Коррозия: Присутствие влаги (воды) в сжиженном газе провоцирует коррозию металлических элементов газовой магистрали, редуктора, мультиклапана баллона, особенно в сочетании с сернистыми соединениями. Образование гидратов (ледяных пробок) при отрицательных температурах блокирует газоподачу.

- Обмерзание редуктора: Высокое содержание влаги вызывает интенсивное обмерзание редуктора-испарителя в зимний период из-за эффекта Джоуля-Томсона при расширении газа, что нарушает его работу и прогрев.

Химический состав примесей:

| Тип примеси | Негативное воздействие на ПГУ и двигатель |

|---|---|

| Сернистые соединения (сероводород H₂S, меркаптаны) |

|

| Непредельные углеводороды (этилен, пропилен, бутилен) |

|

| Высококипящие фракции (тяжелые углеводороды) |

|

Последствия для двигателя и системы управления:

- Потеря мощности и приемистости: Нарушение состава смеси (обеднение или обогащение), неполное сгорание из-за плохого распыла или низкого октанового числа.

- Увеличение расхода топлива: Компенсация потери мощности водителем, неоптимальное сгорание.

- Неустойчивая работа и перебои: Заедание форсунок или клапанов редуктора, колебания давления газа, пропуски воспламенения.

- Прогорание клапанов: Усиление коррозии и эрозии клапанов и седел из-за серы, нарушение теплоотвода из-за отложений.

- Повышенный износ двигателя: Абразивный износ цилиндропоршневой группы и клапанов частицами, коррозия.

- Сбои в работе электронного блока управления (ЭБУ): Датчики (лямбда-зонд, ДПДЗ, ДМРВ) могут выдавать некорректные сигналы из-за неправильного состава смеси или отложений, приводя к неверным коррекциям.

Выпускная система при работе на газу

При работе КамАЗ-5320 на газовом топливе выпускная система выполняет стандартные функции отвода отработавших газов, но отличается по составу продуктов сгорания. Основной особенностью является отсутствие сажи и сниженное содержание твердых частиц в выхлопе по сравнению с дизельным режимом.

Температура отработавших газов при газовом топливе повышается на 50-100°C относительно дизельного режима. Это требует повышенной термостойкости элементов системы: выпускных коллекторов, труб и глушителя. Система сохраняет стандартную компоновку с последовательным соединением компонентов.

Конструктивные элементы системы

- Выпускные коллекторы: Чугунные конструкции, собирающие газы из цилиндров

- Приемные трубы: Соединяют коллекторы с основным трубопроводом

- Глушитель: Камерный тип с перегородками для гашения звуковых волн

- Турбокомпрессор (в турбированных модификациях): Использует энергию выхлопа для наддува

Принцип работы основан на последовательном прохождении газов через коллекторы, приемные трубы и глушитель. Ключевое отличие – отсутствие необходимости в сажевом фильтре благодаря чистому сгоранию метана. Система проектируется с учетом повышенных термических нагрузок.

| Параметр | Газовый режим | Дизельный режим |

|---|---|---|

| Температура выхлопа | 500-650°C | 450-600°C |

| Содержание сажи | Отсутствует | До 0.5 г/м³ |

| Коррозионная активность | Повышенная (из-за паров воды) | Умеренная |

Обслуживание системы требует регулярной проверки герметичности соединений и состояния подвесных элементов. Необходим контроль целостности сварных швов и фланцев из-за повышенных температурных напряжений. Замена уплотнений проводится при первых признаках прорыва газов.

Сигнализация утечки газа в салоне

Система непрерывно контролирует концентрацию пропан-бутановой смеси в воздухе салона через полупроводниковый датчик, установленный в нижней зоне кабины. Принцип действия основан на изменении электрического сопротивления чувствительного элемента при контакте с молекулами углеводородных газов.