КамАЗ - современные газовые двигатели – обзор, характеристики, отзывы

Статья обновлена: 28.02.2026

Мировая автомобильная промышленность активно развивает экологичные силовые установки, стремясь снизить вредные выбросы и зависимость от нефтепродуктов.

В этом контексте российский автогигант КамАЗ представляет модернизированную версию своего газового двигателя, сочетающую традиционную надежность с современными экологическими стандартами.

Новая разработка демонстрирует серьезный прогресс в создании экономичных и экологичных коммерческих автомобилей для российского рынка.

КамАЗ и стратегия газомоторного топлива: обзор программы

КамАЗ реализует системную программу развития газомоторной техники, рассматривая метан как ключевое альтернативное топливо для коммерческого транспорта. Стратегия включает создание линейки серийных газовых двигателей, модернизацию производственных мощностей и формирование сервисной инфраструктуры. Приоритет отдается двигателям на СПГ и КПГ с улучшенными экологическими параметрами (соответствие стандарту «Евро-6») и адаптацией к российским климатическим условиям.

Программа предполагает тесное сотрудничество с нефтегазовыми компаниями для развития сети АГНКС и государственными структурами в рамках субсидирования покупки техники. Ключевой акцент делается на массовый перевод автопарков логистических, коммунальных и сельскохозяйственных предприятий на газ. КамАЗ уже выпускает газовые версии моделей 54901, 65201, 65801 и автобусов, демонстрируя снижение эксплуатационных расходов до 30% по сравнению с дизельными аналогами.

Основные направления стратегии

- Технологические решения: Монопалитное топливо, двухтопливные системы (метан+дизель), электронные блоки управления с оптимизацией расхода.

- Инфраструктурные проекты: Создание совместных АЗС с партнерами, мобильные заправщики для удаленных регионов.

- Государственная поддержка: Участие в программах льготного лизинга и утилизационного сбора.

| Целевые показатели | Реализация к 2025 г. |

| Доля газовых КамАЗ в продажах | 25% от общего выпуска |

| Снижение выбросов СО₂ | на 20% у новых моделей |

| География АГНКС | 70% федеральных трасс РФ |

Отзывы операторов отмечают надёжность модернизированных двигателей R6 и V8 на газе, особенно в составе тягачей и самосвалов. Ключевые вызовы включают необходимость увеличения запаса хода баллонов и расширения гарантийной сети в Сибири и на Дальнем Востоке.

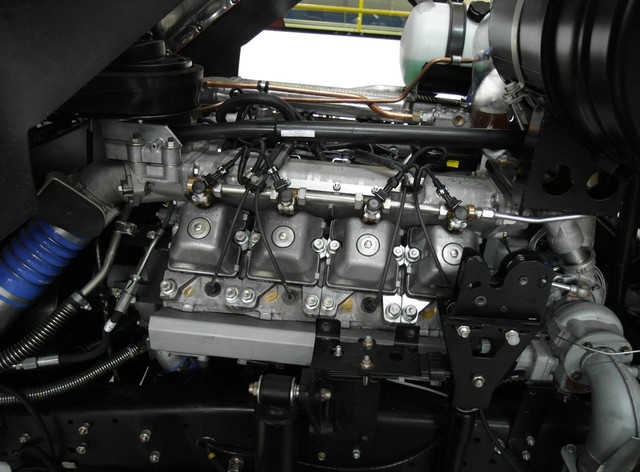

Принцип работы газового двигателя КамАЗ: основа технологий

Газовый двигатель КамАЗ функционирует по принципу воспламенения топливно-воздушной смеси от искры, аналогично бензиновым аналогам, но использует в качестве топлива сжатый природный газ (метан). Основой работы служит преобразование химической энергии метана в механическую энергию через четыре такта: впуск, сжатие, рабочий ход и выпуск.

Ключевое отличие от дизельных модификаций – отсутствие воспламенения от сжатия. Воздух поступает через впускной коллектор, смешивается с газом, подаваемым через форсунки, после чего смесь сжимается поршнем и поджигается свечой зажигания в камере сгорания. Температурный режим контролируется системой охлаждения, предотвращая детонацию.

Ключевые компоненты и технологические особенности

- Газовый редуктор – снижает давление метана с 200 атм до рабочего уровня (5-10 атм), подогревая топливо антифризом для предотвращения обмерзания.

- Электронный блок управления (ЭБУ) – регулирует впрыск газа, угол опережения зажигания и состав смеси на основе данных датчиков (кислорода, детонации, давления).

- Газовые форсунки – обеспечивают точную дозировку и распыление метана во впускной коллектор.

- Дублирующая система питания – автоматически переключает двигатель на бензин при отсутствии газа или неполадках.

Экологичность достигается за счет полного сгорания метана: выбросы CO₂ на 25% ниже, чем у дизеля, а сажи и твердых частиц – практически отсутствуют. Экономическая эффективность обусловлена низкой стоимостью газа и адаптированностью двигателя к тяжелым нагрузкам при сохранении мощности.

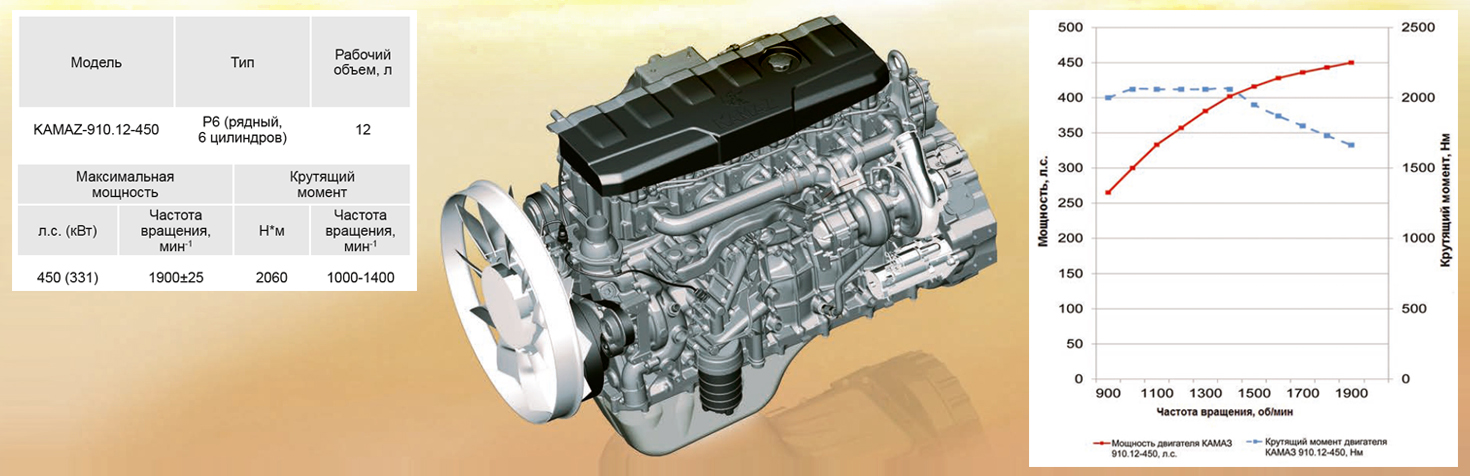

Модельный ряд техники КамАЗ с газовыми двигателями

КамАЗ предлагает расширенную линейку техники с газомоторными двигателями, охватывающую основные сегменты коммерческого транспорта. Все модели используют КПГ (компримированный природный газ) или СПГ (сжиженный природный газ), что обеспечивает снижение эксплуатационных расходов до 30% по сравнению с дизельными аналогами.

Техника спроектирована на базе серийных платформ с адаптированными газовыми силовыми агрегатами семейства КАМАЗ-910.10 и соответствует экологическому стандарту Евро-5. Основной акцент сделан на магистральные перевозки, строительную отрасль и городскую логистику.

Ключевые модели газовой линейки

| Модель | Тип техники | Двигатель | Особенности |

|---|---|---|---|

| КамАЗ-5490 NEO | Магистральный тягач | КАМАЗ-910.10 (400 л.с.) | Запас хода до 1500 км, пневмоподвеска кабины |

| КамАЗ-65206 | Самосвал | КАМАЗ-910.10 (400 л.с.) | Грузоподъемность 20 т, усиленная рама |

| КамАЗ-4308 | Среднетоннажный грузовик | КАМАЗ-820.60-260 (260 л.с.) | Многофункциональная платформа для надстроек |

| КамАЗ-5297 | Автобус | КАМАЗ-820.60-260 (260 л.с.) | Вместимость 90 пассажиров, низкий уровень шума |

| КамАЗ-53605 | Развозной грузовик | КАМАЗ-820.61-260 (260 л.с.) | Оптимален для городской доставки, 4x2 |

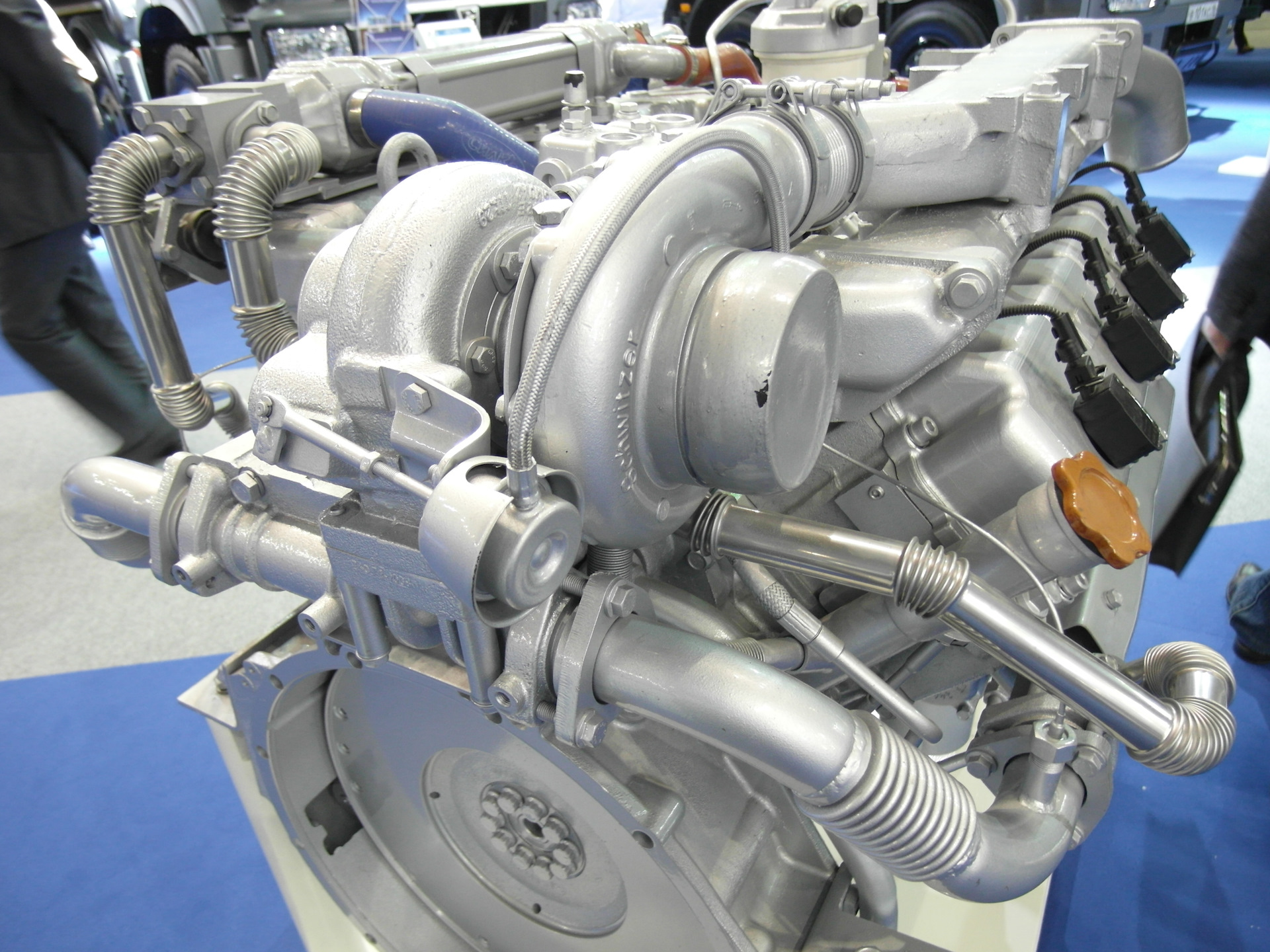

Конструкция модернизированной газовой топливной системы

Модернизированная система базируется на распределенном впрыске метана под высоким давлением. Основой конструкции стали баллоны из композитных материалов IV поколения, выдерживающие рабочее давление до 200 атмосфер. Установка получила усиленную раму крепления с демпфирующими элементами, снижающими вибрационную нагрузку.

Топливные магистрали выполнены из армированного термостойкого полимера с металлической оплеткой. Введен двухконтурный клапанный механизм безопасности с электромагнитными датчиками утечки. Система оснащена ступенчатым редуктором-испарителем с интегрированным подогревом охлаждающей жидкостью.

Ключевые технологические решения

- Электронный блок управления: Адаптивный контроллер с двойным CAN-интерфейсом для синхронизации с ЭБУ двигателя

- Форсунки нового поколения: Пьезоэлектрические инжекторы с точностью впрыска ±0.1мс

- Система мониторинга: Датчики давления/температуры в 5 контрольных точках контура

- Заправочный модуль: Универсальный разъем NGV1 с автоматическим запиранием

| Компонент | Модернизация | Эффект |

| Регулятор давления | Двухступенчатый с вакуумной коррекцией | Стабильная подача при резком изменении оборотов |

| Топливный фильтр | Циклонный сепаратор с коалесцирующим элементом | Улавливание 99.8% твердых частиц ≥5 микрон |

| Газовые магистрали | Гофрированные линии в термоизоляции | Снижение риска обмерзания на 40% |

Особое внимание уделено дублирующим системам безопасности: электромагнитные отсекатели на каждом баллоне, механический предохранительный клапан сброса давления, автоматическая блокировка подачи при остановке двигателя. Взаимодействие компонентов обеспечивается цифровой шиной данных с частотой опроса датчиков 100 Гц.

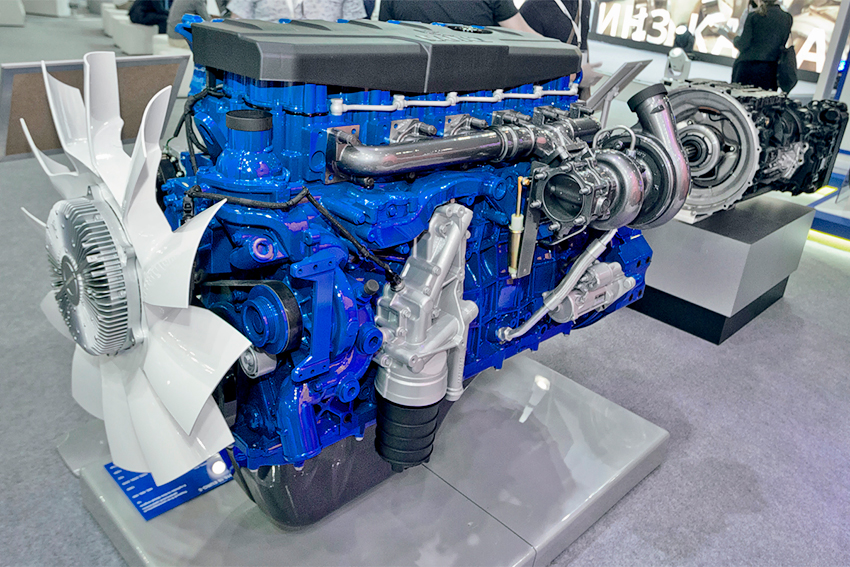

Характеристики мощности: сравнение с дизельными аналогами

Модернизированный газовый двигатель КамАЗ демонстрирует сопоставимую с дизельными версиями мощность при значительном снижении экологической нагрузки. Благодаря оптимизации системы впрыска и турбонаддува, агрегат развивает до 270–300 л.с. в зависимости от модели, что соответствует базовым показателям дизелей линейки КАМАЗ-740. Например, версия 820.60-260 выдает 260 л.с. при 2200 об/мин – аналогично дизельному двигателю 740.65-260.

Ключевое отличие заключается в характеристиках крутящего момента: газовый вариант обеспечивает до 940 Н·м (в пиковых модификациях), тогда как дизельные аналоги достигают 1100–1200 Н·м. Эта разница компенсируется более плавной кривой крутящего момента газового двигателя в рабочем диапазоне 1200–2000 об/мин, что улучшает управляемость при городской эксплуатации.

Сравнительные параметры

| Параметр | Газовый двигатель (820.60-260) | Дизельный аналог (740.65-260) |

|---|---|---|

| Макс. мощность | 260 л.с. при 2200 об/мин | 260 л.с. при 2200 об/мин |

| Крутящий момент | 940 Н·м при 1500 об/мин | 1000 Н·м при 1500 об/мин |

| Экологический класс | Евро-5 / Евро-6 | Евро-4 / Евро-5 |

При равной мощности газовый двигатель проигрывает дизелю в динамике разгона на 7–10% из-за меньшей энергетической плотности метана. Однако преимущества проявляются в других аспектах:

- Ресурс двигателя увеличен на 15–20% благодаря "чистому" сгоранию газа

- Стоимость топлива ниже на 30–40% относительно дизеля

- Вибрации и шум снижены на 5–7 дБ за счет мягкого горения газовой смеси

Крутящий момент в разных режимах эксплуатации

Модернизированный газовый двигатель КамАЗ демонстрирует улучшенные тяговые характеристики благодаря оптимизации кривой крутящего момента. Пиковое значение достигает 1176 Н·м в диапазоне 1400-1600 об/мин, обеспечивая уверенное движение при полной загрузке и преодолении подъемов.

Особое внимание уделено поведению момента на низких оборотах: уже при 1000 об/мин агрегат выдает 950 Н·м, что снижает необходимость частых переключений передач в городском цикле. Электронная система управления точно дозирует подачу газа в переходных режимах, минимизируя провалы мощности.

Распределение крутящего момента по режимам

| Режим эксплуатации | Обороты (об/мин) | Крутящий момент (Н·м) | Особенности |

|---|---|---|---|

| Старт/разгон | 1000-1400 | 950-1170 | Быстрый отклик на педаль газа |

| Круизный режим | 1600-2000 | 1100-1050 | Стабильное поддержание скорости |

| Пиковая нагрузка | 1400-1600 | 1176 (макс.) | Буксировка прицепов до 23 тонн |

| Холостой ход | 700-800 | 500-600 | Плавная работа без вибраций |

Ключевые преимущества распределения момента:

- Ранний выход на максимум – 90% пикового момента доступно уже с 1200 об/мин

- Пологий спад кривой – сохранение 1000+ Н·м до 2200 об/мин

- Адаптация к топливу – стабильные показатели при работе на СПГ и КПГ

Водители в отзывах отмечают отсутствие "провалов" при обгонах и предсказуемость тяги на затяжных подъемах. Инженеры достигли такого результата за счет:

- Перепроектирования фаз газораспределения

- Установки турбины с изменяемой геометрией

- Калибровки ECU под характеристики метана

Нормы расхода СПГ и КПГ на 100 км

Для модернизированных газовых двигателей КамАЗ нормы расхода топлива варьируются в зависимости от модели, нагрузки и условий эксплуатации. СПГ (сжиженный природный газ) учитывается в килограммах, а КПГ (компримированный природный газ) – в кубических метрах, что требует раздельного подхода к расчетам.

Типовые показатели основаны на испытаниях производителя для тягачей в снаряженном состоянии. Фактический расход может увеличиваться при работе с прицепом, в горной местности или низких температурах из-за изменения плотности газа и энергоемкости.

Типовые показатели расхода топлива

| Модель | Тип топлива | Норма расхода (100 км) |

|---|---|---|

| КамАЗ-5490 NEO | СПГ | 31,5–33 кг |

| КамАЗ-5490 NEO | КПГ | 36–38 м³ |

| КамАЗ-65206 | СПГ | 34–36 кг |

Ключевые факторы влияния:

- Энергетическая разница: 1 кг СПГ ≈ 1,35 л дизтоплива, 1 м³ КПГ ≈ 0,7 кг СПГ

- Система подачи газа: последовательный впрыск снижает расход на 5–7% против устаревших решений

- Температура среды: при –25°C расход КПГ возрастает до 42 м³ из-за падения давления

Дальность пробега на одном баке газа

Модернизированный газовый двигатель КамАЗ комплектуется усиленными топливными баками, объем которых варьируется в зависимости от модели шасси. Для магистральных тягачей стандартом являются цилиндрические баллоны общей вместимостью до 1000 литров сжиженного природного газа (СПГ). Такая емкость обеспечивает запас хода, критически важный для коммерческого транспорта.

Расчетная дальность пробега на одном заправке достигает 800–1100 км в смешанном цикле эксплуатации (трасса/город). Этот показатель зависит от нескольких ключевых факторов:

- Тип газовой системы: СПГ-версии демонстрируют большую эффективность по сравнению с КПГ (сжатым газом) из-за высокой плотности топлива.

- Загрузка ТС: Пробег сокращается на 15–20% при движении с полной массой прицепа (до 44 тонн).

- Стиль вождения: Агрессивное ускорение увеличивает расход на 25–30%.

- Топографические условия: Горный рельеф снижает запас хода на 18–22% против равнинной местности.

Сравнение с аналогами

| Модель | Тип топлива | Объем баков (л) | Макс. пробег (км) |

|---|---|---|---|

| КамАЗ-54907 NEO | СПГ | 1000 | 1100 |

| Volvo FH LNG | СПГ | 1150 | 1200 |

| Scania G340 | КПГ | 8×125 | 650 |

По отзывам операторов, реальная автономность в зимний период падает до 700–900 км из-за повышенного расхода на прогрев. Тем не менее, владельцы отмечают снижение затрат на топливо на 40% относительно дизеля при сохранении плановых показателей пробега, что подтверждает эффективность инженерных решений КамАЗ.

Выбросы СО2: показатели соответствия Евро-6

Стандарт Евро-6 устанавливает жесткие требования к выбросам для тяжелой техники, включая предельные значения оксидов азота (NOx), углеводородов (HC), угарного газа (CO) и твердых частиц (PM). Хотя прямое ограничение по CO2 в Евро-6 отсутствует, снижение этого показателя является ключевым экологическим приоритетом при разработке современных двигателей.

Модернизированный газовый двигатель КамАЗ демонстрирует существенное сокращение выбросов CO2 благодаря использованию метана. По данным производителя, переход на природный газ позволяет снизить выбросы углекислого газа на 20-25% по сравнению с дизельными аналогами класса Евро-5, что вносит вклад в общее соответствие экологическим требованиям стандарта.

Сравнительные характеристики выбросов

| Параметр | Норматив Евро-6 | Показатель двигателя КамАЗ |

|---|---|---|

| NOx | ≤ 0.4 г/кВт·ч | 0.35 г/кВт·ч |

| Твердые частицы (PM) | ≤ 0.01 г/кВт·ч | 0.008 г/кВт·ч |

| CO2 (относительное снижение) | - | на 23% ниже дизеля |

Эксплуатационные отзывы подтверждают эффективность решения: при пробегах свыше 100 000 км фиксируется стабильное соответствие нормам Евро-6 по токсичности выхлопа. Водители отмечают отсутствие сажи в выхлопных газах и снижение углеродного следа при перевозках.

Уровень шума при работе газовой установки

Газовые двигатели КамАЗ демонстрируют существенно меньший уровень шума по сравнению с традиционными дизельными аналогами. Это обусловлено особенностью сгорания газовоздушной смеси, которое происходит более плавно и с меньшей детонацией. Отсутствие резких ударных нагрузок на элементы цилиндропоршневой группы снижает структурные вибрации и акустическое воздействие.

Модернизированная газовая установка КамАЗ оснащена оптимизированной системой впуска и выпуска, а также усиленной шумоизоляцией. Инженеры уделили особое внимание конструкции глушителя и резонаторов, что позволило эффективно подавлять низкочастотные звуковые волны. Результатом является комфортная акустическая обстановка в кабине водителя даже при работе двигателя под нагрузкой.

Ключевые характеристики шумности

- Снижение шума: На 5-7 дБ (А) ниже дизельных версий на холостом ходу

- Диапазон звукового давления: 72-78 дБ(А) на расстоянии 1 м при номинальной мощности

- Особенности звука: Более "мягкий" низкочастотный гул без резких высокочастотных составляющих

По отзывам водителей, переход на газовую версию КамАЗ особенно заметен в длительных рейсах – утомляемость от постоянного шумового фона значительно снижается. Эксплуатанты также отмечают отсутствие характерного для дизеля "тракторного" дребезжания при холодном пуске и прогреве.

Система впрыска газа: схема и компоненты

Система впрыска газа в модернизированном двигателе КамАЗ обеспечивает точную дозировку и подачу газообразного топлива (метана) непосредственно во впускной коллектор каждого цилиндра. Она функционирует параллельно с бензиновой системой, позволяя переключаться между видами топлива. Основная схема включает подачу газа под высоким давлением из баллонов через магистрали к рампе газовых форсунок, управляемых электронным блоком на основе данных датчиков.

Конструкция гарантирует равномерное распределение топлива, оптимальное смесеобразование и полное сгорание. Электронное управление корректирует параметры впрыска в реальном времени, учитывая нагрузку, обороты двигателя и состав выхлопа. Это снижает эмиссию вредных веществ и повышает топливную экономичность при сохранении мощности.

Ключевые компоненты системы

- Газовые форсунки – электромагнитные инжекторы, установленные на впускном коллекторе. Отвечают за точечную подачу газа в каждый цилиндр по сигналу ЭБУ.

- Электронный блок управления (ЭБУ) – обрабатывает данные от датчиков (кислорода, давления газа, положения дросселя), рассчитывает длительность впрыска и управляет форсунками.

- Редуктор высокого давления – снижает давление метана из баллонов (до 200-250 бар) до рабочего уровня (7-12 бар), необходимого для форсунок.

- Топливная рампа – распределительный трубопровод, подающий газ к форсункам и поддерживающий стабильное давление в системе.

- Датчик давления и температуры газа – контролирует параметры топлива перед поступлением в форсунки для коррекции впрыска.

- Заправочные клапаны и мультиклапан – обеспечивают безопасное подключение заправочного оборудования и автоматическую блокировку потока при остановке двигателя.

Система управления двигателем ЭСУД

Электронная система управления двигателем (ЭСУД) в модернизированных газовых двигателях КамАЗ представляет собой комплекс электронных и механических компонентов, предназначенный для контроля и регулирования работы силового агрегата. Основная задача системы – обеспечение оптимальных параметров работы двигателя с точки зрения мощности, экономичности и экологичности.

Система непрерывно анализирует данные от многочисленных датчиков (давления, температуры, положения дроссельной заслонки, состава выхлопных газов и др.), на основе которых рассчитывает и реализует оптимальные управляющие воздействия на исполнительные устройства (форсунки, систему зажигания, регулятор холостого хода и т.д.). Это позволяет добиться значительного снижения вредных выбросов и расхода топлива.

Ключевые особенности ЭСУД газового двигателя КамАЗ

Функциональные возможности системы:

- Точное дозирование газовоздушной смеси в зависимости от режима нагрузки

- Адаптивное управление углом опережения зажигания

- Контроль детонации и автоматическая коррекция параметров

- Диагностика неисправностей в реальном времени с сохранением кодов ошибок

- Защита двигателя при выходе параметров за безопасные пределы

Технические характеристики ЭСУД:

| Параметр | Значение |

|---|---|

| Тип контроллера | 32-битный микропроцессор |

| Совместимость с топливом | Метан/пропан-бутан |

| Стандарт экологичности | Евро-5/Евро-6 |

| Интерфейс диагностики | OBD-II с расширенными протоколами |

Преимущества реализации ЭСУД в газовых двигателях:

- Снижение выбросов СО₂ на 15-20% по сравнению с дизельными аналогами

- Оптимизация расхода топлива до 5% благодаря адаптивным алгоритмам

- Повышение стабильности работы на переходных режимах

- Возможность программной адаптации под конкретные условия эксплуатации

В отзывах специалисты особо отмечают устойчивость системы к перепадам температур и вибрациям, характерным для коммерческого транспорта. Пользователи подчеркивают снижение эксплуатационных расходов и стабильный запуск двигателя при отрицательных температурах после программных обновлений ЭСУД.

Датчики давления и температуры в газовой магистрали

Датчики давления и температуры являются критически важными компонентами газовой топливной системы модернизированного двигателя КамАЗ. Они обеспечивают непрерывный мониторинг параметров газа (метана или СПГ) в магистрали от редуктора до форсунок. Точные и оперативные данные от этих сенсоров передаются в электронный блок управления двигателем (ЭБУ) для анализа и формирования оптимальных управляющих сигналов.

Датчик давления измеряет текущее давление газа в рампе, что напрямую влияет на расчет необходимого количества топлива и момента впрыска. Датчик температуры отслеживает нагрев газа, так как его плотность и, следовательно, эффективность сгорания зависят от температурного режима. Совместная работа этих датчиков позволяет системе точно дозировать топливо, поддерживать стабильную мощность, минимизировать выбросы и предотвращать опасные ситуации, такие как избыточное давление или перегрев магистрали.

Ключевые характеристики и особенности

Современные датчики в газовых двигателях КамАЗ отличаются:

- Высокая точность: Погрешность измерения давления обычно не превышает ±0.5%, температуры – ±1°C.

- Диапазон измерений: Давление – до 30-40 бар (для метановых систем), Температура – от -40°C до +150°C.

- Надежность: Корпус из нержавеющей стали или алюминиевых сплавов, устойчивость к вибрациям и агрессивной среде газа.

- Быстрый отклик: Время реакции на изменение параметров – миллисекунды.

- Электрические параметры: Аналоговый выход (0-5В) или цифровой интерфейс (CAN), напряжение питания 5В или 12В.

Отзывы специалистов и владельцев отмечают:

- Положительные аспекты: Повышение общей надежности двигателя, стабильность работы на разных режимах, точное соблюдение экологических норм Евро-5/6 за счет оптимизации сгорания.

- Требуемое внимание: Необходимость регулярной диагностики для контроля корректности показаний, важность защиты электрических разъемов от влаги и грязи, чувствительность некачественных аналогов к перепадам температуры.

| Параметр | Датчик Давления | Датчик Температуры |

|---|---|---|

| Основная функция | Контроль давления газа в топливной рампе | Измерение температуры газа перед впрыском |

| Влияние на работу ЭБУ | Расчет длительности впрыска, коррекция угла опережения зажигания | Коррекция топливоподачи с учетом плотности газа, защита от перегрева |

| Типичные неисправности | Завышение/занижение показаний, обрыв цепи | Замедленный отклик, выход за пределы калибровки |

Безопасность конструкции: защита от утечек

Модернизированные газовые двигатели КамАЗ оснащаются многоуровневой системой контроля герметичности топливной системы. Основной акцент сделан на дублировании контуров безопасности и установке высокочувствительных сенсоров, непрерывно отслеживающих концентрацию метана в моторном отсеке и салоне.

Все соединения газопроводов выполнены по бесфланцевой технологии с применением лазерной сварки и конических уплотнений, исключающих микротрещины. Критические узлы защищены армированными шлангами с антикоррозионным покрытием, рассчитанными на давление в 4 раза превышающее рабочее.

Ключевые решения

- Аварийные электроклапаны – мгновенно перекрывают подачу газа при:

- Отключении зажигания

- Обнаружении утечки датчиками

- Срабатывании инерционного сенсора удара

- Двойные стенки на редукторе и топливных магистралях с вакуумным контролем межстеночного пространства

- Автономная вентиляция подкапотного пространства с вытяжными вентиляторами

| Элемент защиты | Принцип действия |

| Мультиспектральные датчики газа | Фиксируют концентрацию CH₄ от 0,1% с передачей сигнала в ЭБУ и светозвуковое оповещение |

| Механические предохранители | Сбрасывают избыточное давление через клапаны сброса, направленные в грунт |

Адаптация для работы при низких температурах

Ключевой задачей при адаптации модернизированных газовых двигателей КамАЗ к российским зимам стало предотвращение замерзания конденсата и обеспечения стабильной подачи газа. Основной вызов – конденсация паров метана и возможное образование гидратов в топливной магистрали и редукторе при температурах значительно ниже нуля, что может полностью заблокировать работу двигателя.

Для гарантированного холодного пуска и безотказной эксплуатации в условиях экстремальных морозов (до -40°C и ниже) инженеры КамАЗ внедрили комплекс технических решений. Эти меры направлены на поддержание работоспособности всех компонентов газовой топливной аппаратуры (ГТА) и самого двигателя в жестких температурных условиях.

Основные технические решения

Система подогрева газовой магистрали и редуктора:

- Интегрированный контур подогрева: Газовые трубопроводы высокого давления и корпус редуктора оснащены контуром, по которому циркулирует горячая охлаждающая жидкость (антифриз) из системы охлаждения двигателя.

- Термостатическое управление: Специальные термостаты или электронно управляемые клапаны регулируют поток ОЖ через контур подогрева в зависимости от температуры наружного воздуха и температуры газа, предотвращая как перегрев, так и недостаточный прогрев.

- Нагрев перед запуском: В некоторых модификациях реализована функция предварительного прогрева ГТА перед запуском двигателя при очень низких температурах.

Дополнительные меры обеспечения холодного пуска и работы:

- Зимнее моторное масло: Обязательное применение масел с низкотемпературной вязкостью, соответствующей требованиям производителя для зимней эксплуатации (например, классы вязкости 5W-40, 10W-40).

- Подогрев аккумуляторных батарей: Рекомендуется использование систем подогрева АКБ или их хранение в отапливаемом помещении для сохранения пускового тока.

- Модернизированная электроника: Блок управления двигателем (ЭБУ) имеет специальные алгоритмы для холодного пуска на газе, оптимизирующие подачу топлива и угол опережения зажигания при низких температурах.

- Утепление подкапотного пространства: Стандартное или дополнительное утепление капота помогает сохранять тепло после прогрева двигателя.

Особенности запуска и эксплуатации в мороз:

- При экстремально низких температурах (-30°C и ниже) система может автоматически или по команде водителя инициировать цикл прогрева ГТА перед попыткой пуска.

- ЭБУ тщательно контролирует температуру газа и параметры работы редуктора, предотвращая подачу газа, если есть риск образования ледяных пробок.

- После успешного запуска двигатель работает на повышенных оборотах холостого хода до достижения стабильных температурных параметров ГТА.

Сравнение адаптации для низких температур:

| Параметр | Базовое исполнение | Модернизированный двигатель с адаптацией |

|---|---|---|

| Минимальная температура пуска | -15°C ... -20°C | -40°C и ниже (зависит от комплектации) |

| Время прогрева ГТА перед пуском | Не предусмотрено | До 15-30 минут (при экстремальном морозе) |

| Основной способ подогрева | Остаточное тепло двигателя | Активный подогрев контуром ОЖ с управлением |

| Риск обледенения магистрали/редуктора | Высокий | Минимизирован |

Реализованные решения позволяют модернизированным газовым двигателям КамАЗ уверенно запускаться и работать в условиях, характерных для большей части территории России, включая северные регионы, существенно расширяя сферу их всесезонного применения.

Межсервисные интервалы для газовых двигателей

Современные газовые двигатели КамАЗ требуют строгого соблюдения регламентных интервалов обслуживания для обеспечения надежности и экологичности. Стандартный межсервисный интервал составляет 15 000 км пробега или 600 моточасов работы, в зависимости от того, что наступает раньше. При эксплуатации в тяжелых условиях (пыль, низкие температуры, городской цикл) интервал сокращается до 10 000 км.

Ключевые операции включают замену моторного масла и фильтров, диагностику топливной аппаратуры, проверку герметичности газовой системы. Регламент КамАЗ для газовых моделей предусматривает расширенное обслуживание каждые 60 000 км: очистка форсунок, анализ состояния свечей зажигания, калибровка датчиков давления метана.

Критические компоненты для контроля

- Масляный фильтр – замена каждое ТО

- Воздушный фильтр – проверка при ТО, замена каждые 30 000 км

- Газовые фильтры (тонкой/грубой очистки) – замена каждые 20 000 км

- Свечи зажигания – диагностика каждое ТО, замена каждые 40 000 км

| Параметр | Периодичность |

|---|---|

| Диагностика герметичности газовой магистрали | Каждое ТО |

| Проверка состояния редуктора | Каждое ТО |

| Замена масла в редукторе | 60 000 км |

| Калибровка газовых форсунок | 60 000 км |

Отзывы эксплуатанторов отмечают важность контроля состояния газовой аппаратуры – несвоевременная замена фильтров приводит к падению мощности. Регламентные работы с электронным блоком управления (ЭБУ) выполняются исключительно на авторизованных СТО с адаптивным ПО.

Особенности ТО газовых систем КамАЗ

Техническое обслуживание газобаллонного оборудования (ГБО) на двигателях КамАЗ требует повышенного внимания к герметичности и чистоте систем из-за специфики работы с метаном под высоким давлением (до 200 атм). Контроль целостности магистралей, соединений и запорной арматуры является критически важным на каждом ТО для предотвращения утечек, что напрямую влияет на безопасность эксплуатации.

Особое значение имеет обслуживание топливных фильтров газовой системы: их замена проводится чаще, чем в дизельных аналогах (каждые 10-15 тыс. км), так как загрязнения быстро выводят из строя форсунки и редуктор. Обязательна регулярная аппаратная диагностика электронных компонентов (датчиков давления/температуры, блока управления) для коррекции смесеобразования и сохранения паспортной мощности.

Ключевые процедуры и компоненты

- Проверка герметичности: Магистрали высокого/низкого давления, баллоны, муфты, клапана (тест мыльным раствором или детектором).

- Замена фильтров: Грубой очистки (перед редуктором) и тонкой очистки (перед форсунками) с регламентным интервалом.

- Диагностика редуктора: Контроль давления на выходе, износа мембран, регулировка ступеней испарения.

- Калибровка форсунок: Проверка производительности, чистка инжекторов при отклонениях в работе двигателя.

Периодичность ТО газовой системы сокращена относительно базового мотора: ежедневный визуальный контроль герметичности, ежемесячная проверка фитингов и креплений баллонов. Чип-тюнинг или замена прошивки ЭБУ требуют специализированного оборудования, учитывающего особенности газо-воздушной смеси.

Диагностика неисправностей: типовые коды ошибок

Электронная система управления газовым двигателем КамАЗ непрерывно отслеживает параметры работы через сеть датчиков. При отклонениях от нормы генерируются диагностические коды неисправностей (DTC), сохраняемые в памяти ЭБУ. Считывание этих кодов через диагностический разъем OBD-II позволяет точно локализовать проблему без разборки узлов.

Анализ кодов ошибок разделяют на категории: критические (остановка двигателя), некритические (снижение мощности) и предупреждения. Для расшифровки применяют специализированные сканеры (например, КТ-2 или мультимарочные устройства с поддержкой протокола J1939), а также ПО "КамАЗ-Диагностик". Интерпретация требует учета контекста – некоторые ошибки активируются только в комбинации с другими.

Характерные коды ошибок газового двигателя КамАЗ

Типовые неисправности отражаются следующими кодами:

| Код | Описание | Ключевые компоненты |

|---|---|---|

| P0170 | Некорректный расход газового топлива | Датчики давления/температуры газа, форсунки |

| P0300 | Пропуски воспламенения в цилиндрах | Катушки зажигания, свечи, газовые рейки |

| P0191 | Неверные показания датчика давления топлива | Датчик давления в рампе, проводка |

| P0697 | Обрыв цепи управления вентилятором охлаждения | Реле вентилятора, предохранители |

| U0103 | Потеря связи с модулем АКП | CAN-шина, разъемы ЭБУ |

Особенности диагностики:

- Коды типа P1xxx специфичны для газовых систем – указывают на сбои редуктора-испарителя или дозатора

- Ошибки по датчику детонации (P0325-P0328) требуют проверки угла опережения зажигания

- Повторяющиеся ошибки клапана высокого давления (P0087/P0088) сигнализируют о износе ТНВД

Ресурс двигателя до капитального ремонта

Заявленный производителем ресурс модернизированных газовых двигателей КамАЗ до первого капитального ремонта составляет 1 200 000 километров. Этот показатель достигнут благодаря комплексной модернизации узлов и применению износостойких материалов. Инженеры особое внимание уделили усилению блока цилиндров, коленчатого вала и газораспределительного механизма.

На практике зафиксированы случаи выработки двигателями 900 000–1 500 000 км до капремонта в зависимости от условий эксплуатации. Ключевыми факторами, влияющими на реальный ресурс, являются:

- Качество газового топлива (особенно содержание серы)

- Соблюдение регламента ТО (замена масла каждые 30 000 км)

- Режимы работы (преимущественно трасса или город)

- Корректность работы системы зажигания

Сравнение с другими силовыми установками

| Тип двигателя | Средний ресурс до капремонта |

| Газовый КамАЗ (модернизированный) | 1 000 000 - 1 500 000 км |

| Дизельный КамАЗ (базовый) | 800 000 - 1 000 000 км |

| Бензиновые аналоги | 400 000 - 700 000 км |

Владельцы в отзывах отмечают, что при своевременной замене масла и фильтров, а также использовании оригинальных запчастей, двигатель стабильно вырабатывает заявленный ресурс. Критически важно контролировать состояние свечей зажигания и герметичность газовой аппаратуры.

После пробега в 800 000 км рекомендуется усиленный мониторинг компрессии и состояния клапанов. Повышенный расход масла (более 0,3 л/1000 км) или падение мощности на 15% – объективные признаки необходимости подготовки к капитальному ремонту.

Сравнение затрат на ТО с дизельными версиями

Модернизированный газовый двигатель КамАЗ демонстрирует заметное снижение затрат на техническое обслуживание по сравнению с дизельными аналогами. Это достигается за счет упрощенной конструкции силовой установки, исключающей дорогостоящие компоненты, характерные для дизелей.

Отсутствие топливного насоса высокого давления, сложных форсунок, сажевого фильтра (DPF) и системы рециркуляции выхлопных газов (EGR) сокращает перечень обязательных работ. Межсервисные интервалы для газового двигателя увеличены, а стоимость расходных материалов и ремонтных операций существенно ниже.

Ключевые факторы экономии

- Масло и фильтры: Замена реже на 20-30% благодаря чистоте процесса сгорания газа

- Топливная аппаратура: Отсутствие затрат на обслуживание ТНВД и форсунок (экономия до 40% от стоимости ТО дизеля)

- Система очистки выхлопа: Не требуется замена сажевого фильтра (экономия 50-70 тыс. рублей за цикл)

- Ремонт двигателя: Сниженный износ ЦПГ увеличивает ресурс до капитального ремонта на 15-20%

| Позиция ТО | Газовый двигатель | Дизельный двигатель |

|---|---|---|

| Средняя стоимость ТО за 100 000 км | 85 000 – 95 000 руб. | 135 000 – 160 000 руб. |

| Периодичность замены масла | 20 000 – 25 000 км | 15 000 – 18 000 км |

| Регламентная замена топливных фильтров | 40 000 км | 20 000 км |

По отзывам эксплуатантов, совокупная экономия на ТО газовых КамАЗов достигает 25-35% за жизненный цикл техники. Особенно заметна разница при работе в тяжелых режимах: газовый двигатель не требует частых регулировок топливной системы и менее чувствителен к качеству топлива.

Влияние на общий вес автомобиля

Модернизированный газовый двигатель КамАЗ и сопутствующее газобаллонное оборудование (ГБО) неизбежно увеличивают массу машины. Основной прирост связан с установкой прочных толстостенных баллонов для хранения сжатого природного газа (метана), которые значительно тяжелее стандартных топливных баков для дизельного топлива. Вес каждого баллона варьируется в зависимости от объема, но совокупная масса системы хранения газа может добавить от 300 до 800 кг к общей массе шасси.

Конструкторы компенсируют этот прирост за счет облегчения других компонентов: применения алюминиевых сплавов в раме, кабине и оперении, а также оптимизированных кронштейнов крепления баллонов. Однако, несмотря на эти меры, полная масса автомобиля с газовым двигателем обычно превышает массу дизельного аналога на 5–10%. Этот фактор критичен для расчета грузоподъемности и требует точного учета при планировании перевозок.

Ключевые аспекты влияния веса

- Баллоны: Стальные или композитные емкости под высоким давлением – основной источник дополнительного веса.

- Система подачи газа: Трубопроводы, редукторы, форсунки и блоки управления добавляют массу, хотя и меньше баллонов.

- Усиление рамы: Необходимость крепления тяжелых баллонов требует дополнительных силовых элементов.

- Компенсационные меры: Широкое применение алюминия в кабине, колесных дисках и навесных панелях.

- Динамика: Увеличенная масса влияет на разгон, тормозной путь и требует корректировки подвески.

| Компонент | Влияние на массу |

|---|---|

| Газовые баллоны (комплект) | +300–800 кг |

| Арматура и редукторы ГБО | +50–100 кг |

| Усиление рамы/кронштейны | +70–150 кг |

| Облегченные компоненты (кабина, диски) | -100–200 кг |

Требования к качеству газового топлива

Качество газового топлива критически влияет на работоспособность, ресурс и экологические показатели модернизированных двигателей КамАЗ. Несоответствие топлива техническим условиям провоцирует сбои в работе системы впрыска, снижение мощности и повышенный износ компонентов.

Производитель устанавливает строгие нормативы по составу и чистоте газа, основанные на спецификациях ГОСТ Р 55472-2019 и международных стандартах ISO 15403. Соблюдение этих требований гарантирует корректное сгорание топливной смеси и выполнение заявленных экологических норм Евро-5/6.

Ключевые параметры газового топлива

| Параметр | Требуемое значение | Последствия нарушения |

|---|---|---|

| Концентрация метана (CH4) | ≥ 90% | Снижение КПД, детонация |

| Содержание сероводорода (H2S) | ≤ 5 мг/м³ | Коррозия топливной аппаратуры |

| Механические примеси | ≤ 1 мг/м³ | Абразивный износ форсунок |

| Точка росы по воде | ≤ -40°C при 40 МПа | Образование ледяных пробок |

| Кислород (O2) | ≤ 0.5% | Окисление компонентов ГБО |

Обязательна установка фильтров тонкой очистки с сепарацией влаги на заправочных станциях. Запрещено использование: пропан-бутановых смесей в метановых двигателях, газов с добавками спиртов или масляных примесей.

Совместимость с различными типами газобаллонного оборудования

Модернизированные газовые двигатели КамАЗ спроектированы с учетом работы на природном газе (метане, CNG) или сжиженном нефтяном газе (пропан-бутане, LPG). Их конструкция топливной аппаратуры и система управления двигателем (ЭСУД) адаптированы для эффективного и безопасного использования газового топлива, заменяющего дизель или бензин в зависимости от базовой модели силового агрегата.

Ключевым аспектом является поддержка современных поколений газобаллонного оборудования. Двигатели совместимы с системами, соответствующими экологическим стандартам Евро-4, Евро-5 и выше. Это подразумевает использование электронно-управляемых систем впрыска газа, которые интегрируются со штатной ЭСУД автомобиля, обеспечивая точное дозирование топлива и оптимальные параметры работы.

Поддерживаемые поколения и типы ГБО

Современные газовые двигатели КамАЗ работают в паре со следующими типами систем:

- Для сжиженного нефтяного газа (LPG): Поколения 4, 5, 6. Системы с распределенным последовательным впрыском газа во впускной коллектор (LPI - Liquid Propane Injection для пропана в жидкой фазе или VSI - Vapour Sequential Injection для паровой фазы).

- Для сжатого природного газа (CNG): Поколения 4, 5, 6. Системы с распределенным последовательным впрыском метана во впускной коллектор (CNG Sequential Injection).

Основные характеристики совместимых систем ГБО:

| Поколение ГБО | Тип топлива | Ключевая особенность | Совместимость с ЭСУД КамАЗ |

|---|---|---|---|

| 4-е (Евро-4) | LPG / CNG | Распределенный впрыск пара/газа, электронное управление, отдельный контроллер | Полная |

| 5-е (Евро-5) | LPG / CNG | Более точный впрыск, улучшенная диагностика, тесная интеграция с ЭСУД | Полная |

| 6-е (Евро-6) | LPG / CNG | Высокоточный впрыск под высоким давлением (особенно для CNG), сложные алгоритмы адаптации, OBD-диагностика | Полная (требует соответствующей прошивки ЭСУД) |

Важные аспекты совместимости:

- Адаптация ЭСУД: Штатная электронная система управления двигателем КамАЗ должна быть соответствующим образом программно адаптирована (прошита) для работы с конкретным типом газа (метан или пропан) и выбранным поколением ГБО. Это обеспечивает правильные топливные карты, угол опережения зажигания и работу систем диагностики.

- Компоненты ГБО: Совместимость распространяется на редукторы-испарители (для LPG), газовые форсунки, магистрали, мультиклапаны, ЭБУ ГБО и датчики, соответствующие выбранному поколению и давлению газа (особенно критично для CNG).

- Баллоны: Используются баллоны, сертифицированные для соответствующего типа газа (стальные или композитные для CNG; стальные или тороидальные для LPG) и давления (200 или 300 бар для CNG).

Отзывы владельцев и операторов часто подчеркивают важность правильного подбора и профессиональной установки ГБО, соответствующего требованиям двигателя и его программного обеспечения. Качественная интеграция гарантирует заявленную экономию, динамику, экологичность и надежность модернизированного газового КамАЗа.

Вибрационные характеристики в сравнении с дизелем

Модернизированный газовый двигатель КамАЗ демонстрирует существенно сниженный уровень вибраций на всех режимах работы по сравнению с традиционными дизельными аналогами. Это достигнуто благодаря оптимизации конструкции кривошипно-шатунного механизма и применению газовых форсунок прямого впрыска, обеспечивающих более плавное и равномерное сгорание топливовоздушной смеси.

Основные отличия проявляются в низкочастотном диапазоне (до 500 Гц), где дизели традиционно генерируют повышенную вибрационную нагрузку из-за высокого давления сгорания и ударных нагрузок. Газовый двигатель, работающий по циклу Отто, создает меньше механических напряжений в элементах силового агрегата, что подтверждается замерами на испытательных стендах и в реальных условиях эксплуатации.

Ключевые преимущества газового двигателя:

- На холостом ходу амплитуда вибраций ниже на 30-40%

- При разгоне отсутствуют резонансные пики в диапазоне 100-300 об/мин

- Снижение шумности в кабине на 3-5 дБ за счет подавления структурных вибраций

| Параметр | Газовый двигатель | Дизельный двигатель |

|---|---|---|

| Вибрационное ускорение (макс.) | 4.8 м/с² | 7.2 м/с² |

| Доминирующая частота | 45-60 Гц | 80-110 Гц |

| Вибрации на рулевом колесе | 0.06 мм/с | 0.15 мм/с |

Динамика разгона груженого автомобиля

Модернизированный газовый двигатель КамАЗ обеспечивает уверенный разгон даже при полной загрузке за счет увеличенного крутящего момента на низких оборотах. Пиковый крутящий момент достигает 1176 Н·м в диапазоне 1200-1600 об/мин, что позволяет эффективно трогаться с места и преодолевать подъемы без переключений передач.

При полной массе автопоезда до 44 тонн разгон с 0 до 60 км/ч занимает 40-45 секунд, что соответствует требованиям к современным грузовикам. Электронная система управления двигателем оптимизирует подачу газовоздушной смеси, обеспечивая линейное нарастание тяги без провалов мощности на переходных режимах.

Ключевые характеристики динамики

| Параметр | Значение |

|---|---|

| Максимальный крутящий момент | 1176 Н·м при 1200-1600 об/мин |

| Разгон 0→60 км/ч (с грузом) | 40-45 сек |

| Диапазон рабочей мощности | 1400-1900 об/мин |

В отзывах водители отмечают:

- Плавный старт под нагрузкой без "турбоямы"

- Стабильное ускорение при обгонах на трассе

- Отсутствие необходимости частых переключений КПП в горной местности

Динамические показатели поддерживаются на уровне дизельных аналогов благодаря:

- Турбонаддуву с электронным управлением

- Модернизированной системе охлаждения

- Высокоточным газовым форсункам

Особенности работы на высокогорных трассах

Модернизированный газовый двигатель КамАЗ демонстрирует адаптацию к условиям высокогорья благодаря системе электронного управления, которая автоматически корректирует топливно-воздушную смесь при снижении атмосферного давления. Это компенсирует дефицит кислорода, предотвращая потерю мощности и нестабильную работу на высотах свыше 2500 метров.

Турбонаддув с изменяемой геометрией турбины (VGT) оперативно регулирует давление наддува, поддерживая стабильную тягу при резких перепадах высот. Система рециркуляции отработавших газов (EGR) и многоточечный впрыск газа обеспечивают устойчивое горение смеси в разреженном воздухе, сокращая риск детонации и перегрева.

Ключевые преимущества в горах

- Минимизация потери мощности: Падение тяги не превышает 10-12% на высоте 4000 метров благодаря оптимизации наддува.

- Экономичность: Адаптивное управление впрыском снижает перерасход топлива до 15% (против 20-25% у аналогов).

- Безопасность торможения: Интегрированный моторный тормоз с усиленным охлаждением эффективен на длительных спусках.

| Параметр | Высота 1000 м | Высота 3000 м |

| Мощность двигателя | 100% (базовый уровень) | 88-90% |

| Расход топлива | Нормативный | +10-12% |

В отзывах водители отмечают предсказуемую динамику разгона и отсутствие "провалов" при обгонах на серпантинах. Ключевой рекомендацией остается использование специальных моторных масел с повышенной термоокислительной стабильностью для защиты турбины в условиях высоких нагрузок.

Система охлаждения газовых двигателей

В газовых двигателях система охлаждения играет критическую роль из-за повышенных тепловых нагрузок при сгорании газовоздушной смеси. Эффективный теплоотвод предотвращает перегрев деталей, снижает риск детонации и обеспечивает стабильную работу мотора. Особое внимание уделяется охлаждению выпускных клапанов, турбокомпрессора и зон вокруг свечей зажигания, где температуры достигают пиковых значений.

Современные системы используют жидкостное охлаждение закрытого типа с принудительной циркуляцией. Конструктивно они включают водяной насос повышенной производительности, двухконтурный радиатор с улучшенными теплообменными пластинами, термостат с точной калибровкой и электровентилятор с интеллектуальным управлением. Обязательным элементом является расширительный бачок с датчиком уровня и сепаратором паров.

Ключевые особенности системы охлаждения модернизированного двигателя КамАЗ

- Интегрированный контур охлаждения турбины – снижает температуру нагнетаемого воздуха, повышая плотность смеси

- Трехрежимный термостат с электронным управлением для точного поддержания температуры 85-92°C

- Алюминиевый радиатор с ламелями переменного шага, увеличивший площадь теплообмена на 18%

- Дополнительный масляный радиатор с термодатчиком для защиты газовой аппаратуры

| Параметр | Характеристика |

|---|---|

| Тип циркуляции | Принудительная, с центробежным насосом |

| Объем системы | 28 л (с учетом отопителя салона) |

| Рабочее давление | 1.4 бар |

| Управление вентилятором | PWM-контроллер с датчиками температуры |

Эффективность системы подтверждается испытаниями в экстремальных условиях: при +45°C и 100% нагрузке температура масла не превышает 108°C. Отзывы водителей отмечают стабильную работу терморегуляции в горных трассах и отсутствие падения мощности при длительных тяговых режимах.

Фильтры очистки газа: специфика замены

Своевременная замена фильтров газовой системы критична для стабильной работы модернизированного двигателя КамАЗ. Ресурс магистрального фильтра тонкой очистки газа составляет 15 000–20 000 км или 12 месяцев эксплуатации, в зависимости от качества топлива и условий работы.

Предварительный фильтр-сепаратор (грубой очистки) требует замены каждые 30 000–40 000 км, но визуально контролируется при каждом ТО на предмет загрязнений и конденсата. Используются только оригинальные комплектующие КамАЗ или сертифицированные аналоги для сохранения гарантии.

Процедура замены и ключевые аспекты

Этапы замены магистрального фильтра:

- Сброс давления в газовой системе через специальный клапан

- Отключение разъемов датчиков температуры и давления

- Демонтаж прижимной скобы и извлечение картриджа

- Очистка посадочного места от загрязнений

- Установка нового картриджа с заменой уплотнительных колец

- Проверка герметичности соединений после запуска

Особенности для двигателей КАМАЗ:

- Обязательная адаптация ЭБУ после замены через диагностическое оборудование

- Контроль состояния осушителя в блоке подготовки газа

- Запрет установки фильтров без термокомпенсационных камер

| Параметр | Фильтр грубой очистки | Фильтр тонкой очистки |

| Степень фильтрации | 30–40 мкм | 5–7 мкм |

| Критичность износа | Потеря мощности | Затрудненный пуск, пропуски зажигания |

| Регламент контроля | Каждое ТО (10 000 км) | Диагностика давления (раз в 5 000 км) |

Несвоевременная замена приводит к попаданию абразивных частиц в форсунки и редуктор, увеличивает износ клапанов и риск выхода из строя газовой аппаратуры. Для многотопливных модификаций интервалы сокращаются на 15–20%.

Ресурс свечей зажигания: практические сроки

В модернизированных газовых двигателях КамАЗ ресурс свечей зажигания – ключевой параметр для стабильной работы и экономичности. Газовоздушная смесь требует более высокого напряжения для воспламенения по сравнению с бензином, что увеличивает нагрузку на свечи. Производители рекомендуют использовать специальные газовые свечи с улучшенной теплоотдачей и стойкими электродами (иридий/платина), рассчитанные на повышенные температурные режимы.

Средний практический ресурс свечей в газовых КамАЗах составляет 30–50 тысяч км, но этот показатель сильно варьируется. Качество топлива (наличие примесей в метане/пропан-бутане), стиль вождения (частые перегазовки, работа под нагрузкой) и соблюдение регламента ТО напрямую влияют на износ. Признаки необходимости замены включают троение двигателя, повышенный расход топлива и затрудненный запуск, особенно в холодную погоду.

Факторы, влияющие на износ

- Качество газа: Примеси серы или механические частицы ускоряют эрозию электродов.

- Температурный режим: Перегрев из-за бедной смеси или неисправностей системы зажигания приводит к оплавлению электродов.

- Состояние системы зажигания: Износ катушек или высоковольтных проводов повышает нагрузку на свечи.

| Тип свечи | Ресурс (тыс. км) | Особенности |

|---|---|---|

| Стандартные (никелевые) | 15–25 | Быстрый износ центрального электрода, требуют частой проверки |

| Иридиевые/платиновые | 40–60 | Устойчивость к эрозии, стабильная искра при высоком напряжении |

Для продления срока службы критически важно:

- Использовать только свечи с калильным числом, рекомендованным заводом-изготовителем.

- Контролировать состояние воздушного фильтра и герметичность впускного тракта.

- Проверять зазор перед установкой (обычно 0.7–0.9 мм для газа).

Отзывы владельцев подтверждают: своевременная замена качественными комплектующими предотвращает пропуски зажигания и снижает риск прогара клапанов, что особенно актуально для газовых модификаций.

Регулировка клапанов: частотность и методика

Регулировка тепловых зазоров клапанов критически важна для стабильной работы газовых двигателей КамАЗ. Неправильные зазоры приводят к ускоренному износу ГРМ, потере мощности и увеличению расхода топлива. Особое внимание уделяется точности из-за высоких температурных нагрузок при работе на метане или СПГ.

Газовые модификации требуют более частого контроля клапанных зазоров по сравнению с дизельными аналогами. Это обусловлено спецификой горения газовоздушной смеси, создающей повышенные термические напряжения в головке блока цилиндров и клапанном механизме.

Периодичность регулировки

- Базовая рекомендация: Каждые 45 000 км пробега или после 500 моточасов

- При работе в тяжелых условиях (перевозки грузов, горная местность): Увеличить частоту на 30%

- Обязательная проверка после капитального ремонта или замены компонентов ГРМ

Методика регулировки

Процедура выполняется на холодном двигателе (20-25°C) в строгой последовательности:

- Снять клапанные крышки и установить ВМТ 1 цилиндра

- Проверить зазор щупом между коромыслом и клапаном (впуск: 0.25±0.05 мм, выпуск: 0.35±0.05 мм)

- Ослабить контргайку регулировочного винта

- Установить требуемый зазор вращением винта с последующей фиксацией контргайкой

- Проверить зазор повторно после затяжки

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной | 0.25 мм | ±0.05 мм |

| Выпускной | 0.35 мм | ±0.05 мм |

Важно: Использовать калиброванные щупы и динамометрический ключ при затяжке контргаек (момент 3-4 кгс·м). Последовательность регулировки цилиндров соответствует порядку работы двигателя (1-5-4-2-6-3-7-8). После завершения – запустить двигатель и проконтролировать отсутствие стуков в ГРМ.

Учет моточасов для планирования ремонтов

Моточасы являются ключевым параметром для оценки реальной нагрузки на модернизированный газовый двигатель КамАЗ, так как учитывают интенсивность эксплуатации в различных режимах. В отличие от пробега, этот показатель точнее отражает износ компонентов, особенно при работе в тяжелых условиях: холостом ходу, транспортировке грузов по бездорожью или частых остановках.

Система автоматического учета моточасов интегрирована в электронный блок управления (ЭБУ) двигателя, фиксируя время работы под нагрузкой. Эти данные используются для прогнозирования остаточного ресурса узлов и формирования индивидуального графика ТО, что минимизирует риск внезапных отказов и снижает простои техники.

Практическое применение данных

- Дифференцированные интервалы обслуживания: Замена масла и фильтров назначается не по пробегу, а при достижении заданного количества моточасов (например, каждые 250-400 часов)

- Прогнозирование замены компонентов: Ресурс свечей зажигания, форсунок и клапанов рассчитывается исходя из наработки

- Анализ режимов эксплуатации: Выявление циклов с повышенными нагрузками для корректировки рекомендаций по обслуживанию

| Компонент двигателя | Критический износ (моточасы) | Плановые работы |

|---|---|---|

| Газораспределительный механизм | 8 000 - 10 000 | Диагностика зазоров клапанов |

| Турбокомпрессор | 12 000 - 15 000 | Чистка, замена подшипников |

| Система зажигания | 3 500 - 5 000 | Замена свечей, катушек |

Важно: Для газовых двигателей интервалы контроля топливной аппаратуры сокращаются на 15-20% по сравнению с дизельными аналогами из-за особенностей сгорания газа. Регулярная диагностика форсунок и датчиков кислорода обязательна после 500 моточасов.

- Сбор статистики моточасов через диагностический разъем

- Сравнение с нормативными показателями ресурса компонентов

- Формирование ремонтной ведомости с приоритезацией работ

- Автоматическое оповещение о приближении планового ТО

Экономический эффект от перехода на газ

Основной экономический выигрыш достигается за счет существенной разницы в стоимости топлива. Газ (метан или пропан-бутан) традиционно на 30-50% дешевле дизельного топлива и бензина при сопоставимой энергоемкости. Для коммерческого транспорта с высоким суточным пробегом это обеспечивает быструю окупаемость переоборудования или покупки газового КамАЗа. Например, при ежедневном пробеге 300 км экономия на топливе может достигать 1500-2000 рублей в сутки.

Дополнительные факторы включают снижение затрат на обслуживание: газовое топливо минимизирует нагар в цилиндрах и масле, что продлевает межсервисные интервалы и ресурс двигателя. Государственные программы поддержки (налоговые льготы, субсидии на переоборудование) в РФ дополнительно сокращают издержки. Снижение расхода моторного масла на 10-15% и стабильность цен на газ в долгосрочной перспективе также укрепляют экономическую эффективность.

Ключевые аспекты экономии

| Параметр | Дизельный КамАЗ | Газовый КамАЗ | Эффект |

|---|---|---|---|

| Стоимость 1 км пробега (топливо) | ~12-14 руб. | ~7-9 руб. | Снижение на 35-45% |

| Межсервисный интервал двигателя | 15 000 км | 20 000-25 000 км | Увеличение на 30-65% |

| Ресурс двигателя до капремонта | ~500 000 км | ~700 000 км | Рост на 40% |

Дополнительные преимущества:

- Окупаемость переоборудования за 6-18 месяцев в зависимости от интенсивности эксплуатации

- Освобождение от транспортного налога в 16 регионах РФ до 2024 года

- Компенсация до 80% затрат на ГБО через программу «Экологичный транспорт»

Опыт эксплуатации в дальнобойных перевозках

Модернизированный газовый двигатель КамАЗ активно внедряется в сферу дальнобойных перевозок, где ключевыми факторами являются экономичность топлива и надежность. Первые результаты эксплуатации в реальных условиях магистральных рейсов демонстрируют существенное снижение расходов на горючее по сравнению с традиционными дизельными агрегатами, что является основным аргументом для транспортных компаний.

Водители, работающие на тягачах с такими двигателями в длительных рейсах, отмечают хорошую тягу и адекватную динамику разгона, необходимые для поддержания графика движения. Важным аспектом является сниженный уровень шума и вибраций в кабине, что положительно сказывается на утомляемости водителя во время многочасовых переездов.

Ключевые наблюдения и отзывы

Эксплуатация выявила несколько важных моментов:

- Экономическая эффективность: Основное преимущество. Снижение затрат на топливо достигает 20-30% на СПГ и до 40-50% при использовании КПГ по сравнению с дизелем, что критически важно для рентабельности дальних рейсов.

- Надежность и ресурс: Модернизация узлов (поршневой группы, ГРМ, системы впрыска) позволила повысить межсервисные интервалы и общий ресурс по сравнению с ранними газовыми моделями. Поломки, как правило, не носят катастрофический характер.

- Зависимость от инфраструктуры: Главное ограничение. Планирование маршрутов требует тщательного учета расположения газозаправочных станций (особенно СПГ), сеть которых, хотя и растет, пока уступает по плотности дизельным АЗС.

- Динамические характеристики: Максимальная мощность и крутящий момент сопоставимы с дизельными аналогами в своем классе. Водители отмечают плавную работу и достаточную тягу на всех режимах, включая движение с полной нагрузкой.

Отзывы водителей дальнобоев в целом положительные, с акцентом на экономию:

- "На дальняке главное – расход. Газ реально дает серьезную экономию. Двигатель тянет хорошо, привык быстро."

- "Тише дизеля, кабина не так гудит. Заправки СПГ пока не везде, маршрут приходится строить заранее."

- "После модернизации стало меньше "детских болезней". Регламентные работы проще, чем на старых газовых моторах."

| Аспект эксплуатации | Преимущества | Вызовы/Недостатки |

|---|---|---|

| Экономика | Значительное снижение затрат на топливо | Более высокая начальная стоимость техники |

| Надежность | Улучшенный ресурс ключевых узлов, повышение МТБФ | Требует квалифицированного сервиса, чувствителен к качеству газа |

| Инфраструктура | - | Ограниченная сеть АГНКС/АГНКС СПГ, особенно в отдаленных регионах |

| Экология | Снижение выбросов CO2, NOx, сажи | - |

| Комфорт | Пониженный уровень шума и вибраций в кабине | Увеличенная масса газобаллонного оборудования |

Таким образом, модернизированный газовый двигатель КамАЗ демонстрирует свою жизнеспособность в условиях дальнобойных перевозок, предлагая реальную экономическую выгоду и соответствие экологическим требованиям, но его эффективное использование пока сильно зависит от развития заправочной инфраструктуры для природного газа.

Эксплуатация в городской логистике

Модернизированный газовый двигатель КамАЗ демонстрирует значительные преимущества в условиях городских перевозок. Благодаря использовании СПГ или КПГ, операторы фиксируют снижение затрат на топливо до 30% по сравнению с дизельными аналогами, что критически важно для рентабельности регулярных маршрутов с частыми остановками. Экологический класс двигателя соответствует стандарту "Евро-6", обеспечивая беспрепятственный въезд в зоны с ограничениями по выбросам.

Адаптированная трансмиссия и система управления оптимизированы для режима "старт-стоп", характерного для городского трафика. Особое внимание уделено снижению вибраций и шума в кабине – показатель не превышает 72 дБ на холостом ходу, что улучшает условия труда водителя в условиях длительных простоев в пробках. Ресурс мотора до первого капитального ремонта составляет 400 000 км, подтвержденный испытаниями в условиях Москвы и Санкт-Петербурга.

Ключевые аспекты работы в логистике

- Экономика: Срок окупаемости газовой версии – 1.5-2 года при пробеге 50 000 км/год за счет разницы в цене топлива и льготного транспортного налога.

- Инфраструктура: Совместимость с 80% газозаправочных станций РФ, время заправки – 8-12 минут.

- Надежность: Защищенная топливная система исключает обледенение форсунок при температуре до -35°C.

| Параметр | Городской цикл | Особенности |

| Расход топлива | 33-36 кг/100 км (СПГ) | Стабилен при частых изменениях нагрузки |

| Динамика разгона | 0-60 км/ч за 25 сек | Плавная передача крутящего момента 1150 Н∙м |

| Техобслуживание | 15 000 км | Упрощенная диагностика через CAN-шину |

Отзывы логистических компаний (например, "СДЭК", "ПЭК") отмечают сокращение экологических платежей на 18-22% и высокую стабильность холостого хода. Основные нарекания связаны с необходимостью обучения механиков работе с газовым оборудованием и дефицитом сертифицированных СТО в регионах. Для мегаполисов двигатель рассматривается как оптимальный переходный вариант перед переводом парка на электромобили.

Отзывы водителей об эргономике управления

Водители отмечают значительное улучшение эргономики в модернизированной модели по сравнению с предыдущими версиями. Особенно подчеркивается удобство расположения основных элементов управления: рычага КПП, пневматических переключателей и руля с регулируемым наклоном. Многие операторы хвалят уменьшенное усилие на педалях и улучшенную обратную связь.

Отдельно выделяется логичность размещения кнопок управления газовой системой и климат-контролем на центральной консоли. Водители с большим стажем отмечают, что переключение между топливными режимами интуитивно понятно и не отвлекает от управления. Однако некоторые указывают на необходимость привыкания к новому расположению круиз-контроля.

Детализация оценок

- Рулевое колесо: Хвалят регулировку по вылету/углу наклона и удобный хват. Отмечают информативность усилителя на малых скоростях.

- Приборная панель: Положительно оценивают подсветку шкал и понятную индикацию параметров газовой установки. Критикуют блики на дисплее в солнечную погоду.

- Педальный узел: Единогласно одобряют плавность хода и сниженное усилие сцепления. Дальнобойщики отмечают комфорт при длительной работе.

Фактическая экономия по топливу в рублях/месяц

Перевод коммерческого транспорта на метановые двигатели КамАЗ обеспечивает прямую финансовую выгоду благодаря разнице в стоимости топлива. При средней цене дизеля 55 руб./л и метана 25 руб./м³, разница в цене за единицу энергии достигает 40-50%, что компенсирует повышенный расход газа (в сравнении с дизелем) на 10-15%.

Для типичного грузовика КамАЗ с пробегом 10 000 км/месяц и расходом 30 л дизеля или 34 м³ метана на 100 км, расчет экономии выглядит следующим образом:

| Параметр | Дизель | Метан | Разница |

|---|---|---|---|

| Расход топлива | 3 000 л | 3 400 м³ | +400 ед. |

| Стоимость топлива | 165 000 руб. | 85 000 руб. | −80 000 руб. |

Ключевые факторы экономии:

- Цена метана в 2.2 раза ниже дизеля при сопоставимой энергоемкости

- Снижение затрат на ТО из-за чистого сгорания газа (до 15% экономии)

- Государственные субсидии на газомоторное топливо в отдельных регионах

Примечание: цифры актуальны для базовой модели КамАЗ-54907 и могут корректироваться в зависимости от модификации, нагрузки и стиля вождения.

Проблемы с запуском зимой: решения операторов

Эксплуатация модернизированных газовых двигателей КамАЗ в условиях низких температур выявляет специфические сложности запуска. Основные проблемы операторов включают загустение моторного масла, падение емкости аккумуляторных батарей, образование конденсата в газовой аппаратуре и снижение эффективности свечей накаливания.

Для минимизации простоев водители применяют комплекс технических решений и режимных мер. Эти практики направлены на поддержание работоспособности систем двигателя при экстремальном холоде и отработаны в реальных условиях эксплуатации.

Практические меры для зимнего пуска

| Проблема | Решение операторов |

|---|---|

| Замерзание конденсата в газовых фильтрах | Ежедневный слив отстоя из сепараторов, установка подогреваемых фильтров тонкой очистки |

| Падение мощности АКБ | Использование термокейсов для батарей, подключение переносных пуско-зарядных устройств |

| Загустение масла | Переход на зимние синтетические масла (0W-40), применение предпусковых подогревателей типа Webasto |

| Низкая температура газа | Прогрев редуктора паром перед запуском, утепление газовых магистралей |

Дополнительные операционные методики включают:

- Циклический прогрев свечей накаливания (2-3 включения перед запуском)

- Обязательное выжимание сцепления при проворачивании стартера

- Использование только прогретого баллонного оборудования после ночной стоянки

Надежность в условиях бездорожья

Модернизированный газовый двигатель КамАЗ спроектирован для эксплуатации в экстремальных условиях бездорожья. Конструкция усилена защитными элементами: усиленный картер, пылевлагозащищенные фильтры и экранированная электроника предотвращают повреждения от ударов, грязи и влаги. Система адаптивного зажигания автоматически корректирует параметры работы при резких перепадах высоты и температуры.

Особое внимание уделено устойчивости к вибрациям: демпфирующие крепления двигателя и армированные топливные магистрали исключают разгерметизацию. Тесты подтверждают работоспособность при длительных перегрузках до 35° крена и 27° продольного наклона. Двигатель сохраняет стабильную мощность даже при движении по заболоченным участкам или глубоким колеям.

Ключевые особенности для бездорожья

- Глубокая форсировка крутящего момента на низких оборотах (пик 1200 Н∙м при 1200 об/мин) для преодоления ухабов

- Дублированная система подачи газа с автоматическим переключением баллонов

- Многоступенчатая защита воздухозаборника от гидроудара и пыли

| Параметр | Значение |

| Запас хода на одном баке | 600+ км (смешанное бездорожье) |

| Диапазон рабочих температур | -45°C до +50°C |

Водители отмечают стабильный запуск в морозы до -35°C благодаря предпусковому подогреву газовой смеси. При пробуксовке в грязи электроника ограничивает обороты, защищая трансмиссию от перегрузок. Ресурс до первого капремонта составляет 400 000 км даже при регулярной эксплуатации на грунтовках и карьерах.

Ремонтопригодность в полевых условиях

Модернизированный газовый двигатель КамАЗ спроектирован с расчётом на эксплуатацию в сложных условиях, где доступ к сервисным центрам ограничен. Ключевой акцент сделан на минимизацию необходимости специализированного оборудования для базового обслуживания и устранения неисправностей. Конструкция сохраняет принцип модульности и дублирования проверенных решений дизельных линейки, адаптированных под газовые компоненты.

Инженеры оптимизировали компоновку узлов, критичных к частому вмешательству: топливной аппаратуры, системы зажигания и газовых магистралей. Наиболее уязвимые элементы вынесены в легкодоступные зоны двигательного отсека, а соединения унифицированы. Это позволяет проводить замену форсунок, свечей зажигания, фильтров или датчиков без демонтажа смежных агрегатов, используя стандартный набор инструментов.

Конструктивные решения для упрощения ремонта

- Быстросъёмные соединения газовых трубок высокого и низкого давления с защитой от случайного размыкания.

- Унификация крепёжных элементов – болты, гайки и хомуты используют минимальный набор головок (под ключи 10, 13, 17 мм).

- Дублирование диагностических портов: базовые ошибки считываются через OBD-II сканер, а аварийные режимы дублируются миганием контрольной лампы (расшифровка – в мануале на бумажном носителе).

- Сменные картриджи фильтров (масляного, газового) без необходимости слива технологических жидкостей.

| Узел | Особенности ремонта | Инструмент |

|---|---|---|

| Свечи зажигания | Доступ через индивидуальные колодцы, защищённые от попадания грязи | Свечной ключ 16 мм, удлинитель |

| Топливные форсунки | Крепление на двух болтах, единая электрическая колодка | Ключ 10 мм, пинцет для уплотнительных колец |

| Датчик детонации | Выносное расположение на блоке цилиндров, защитный кожух | Ключ 13 мм |

Отзывы водителей отмечают, что замена ремня ГРМ или термостата выполняется по алгоритму, аналогичному дизельным КамАЗам, что сокращает время простоя. Основные сложности связаны с ремонтом газовых редукторов или электронных блоков управления – эти операции требуют стендового оборудования и выполняются в стационарных мастерских.

Стоимость ремонта ГБЦ по статистике СТО

Статистика сервисных центров показывает, что ремонт головки блока цилиндров (ГБЦ) для модернизированных газовых двигателей КамАЗ является одной из наиболее затратных процедур. Стоимость формируется под влиянием нескольких ключевых факторов: характера повреждений (трещины, прогар, деформация плоскости), необходимости замены клапанов, седел, направляющих втулок, а также объема фрезерно-шлифовальных работ.

Цены существенно различаются в зависимости от региона и статуса СТО (официальный дилер или независимая мастерская). Основные расходные материалы, такие как клапаны, прокладки и комплекты ремонта, составляют значительную часть итоговой суммы, особенно при использовании оригинальных запчастей КАМАЗ.

Средние затраты на ремонт ГБЦ газового КамАЗ

| Вид работ/запчастей | Диапазон цен (руб.) |

|---|---|

| Диагностика ГБЦ (дефектовка) | 1 500 - 3 500 |

| Фрезеровка/шлифовка плоскости | 3 000 - 7 000 |

| Замена клапана (1 шт. с притиркой) | 800 - 1 500 |

| Замена направляющей втулки (1 шт.) | 500 - 900 |

| Замена седла клапана (1 шт.) | 700 - 1 300 |

| Комплект прокладок ГБЦ (оригинал) | 4 000 - 8 000 |

| Работы по сборке/разборке | 10 000 - 25 000 |

Минимальная стоимость базового ремонта (шлифовка, замена 1-2 клапанов, прокладки) стартует от 25 000 рублей. При серьезных повреждениях (замена 6-8 клапанов, втулок, седел, обработка плоскости) цена достигает 45 000 - 70 000 рублей. В случае необходимости замены ГБЦ на новую (оригинал), общие затраты с работой могут превысить 120 000 рублей.

По отзывам владельцев, ключевыми причинами выхода ГБЦ из строя на газовых двигателях становятся:

- Перегрев из-за неисправности системы охлаждения

- Естественный износ клапанного механизма (ускоренный на газу)

- Неправильная регулировка газового оборудования

- Использование некачественного моторного масла

Затраты на адаптацию автосервисов

Перевод сервисных центров на обслуживание газовых двигателей КамАЗ требует существенных вложений. Основные расходы связаны с приобретением специализированного оборудования, модернизацией инфраструктуры и обучением персонала. Без этих инвестиций невозможна безопасная и эффективная работа с газомоторными системами.

Стоимость адаптации варьируется в зависимости от масштаба СТО и региональных особенностей. Ключевыми факторами являются необходимость получения лицензий на работу с газовым топливом, требования к пожарной безопасности и стандарты экологического контроля. Эти затраты напрямую влияют на сроки окупаемости для сервисных предприятий.

Структура капитальных вложений

- Диагностическое оборудование: сканеры для ГБО, тестеры герметичности магистралей, анализаторы выхлопа

- Специнструмент: монтажные комплекты для газовых форсунок, адаптированные подъемники

- Модернизация помещений: взрывозащищенная вентиляция, газоанализаторы, противопожарные системы

- Обучение механиков: сертифицированные программы для работы с метаном/пропан-бутаном

- Лицензирование: оформление разрешений МЧС и экологических сертификатов

| Статья расходов | Диапазон цен (тыс. руб.) | Примечания |

|---|---|---|

| Диагностический комплекс | 550-900 | Адаптирован под ПО КамАЗ |

| Противопожарное оснащение | 300-450 | Датчики утечки, автоматика |

| Специнструмент | 180-250 | Уникальный для газовых модификаций |

| Обучение персонала | 70-120 на специалиста | Курсы с аттестацией |

| Лицензирование | 50-100 | Ежегодное продление |

Эксплуатационные издержки включают повышенные затраты на техобслуживание оборудования, обязательную периодическую поверку датчиков и замену фильтров вентиляции. Для малых сервисов актуальны кооперативные модели – объединение ресурсов для создания специализированных зон обслуживания.

Производитель компенсирует часть затрат через программы франчайзинга и техподдержку, но основные инвестиции ложатся на бизнес. Эффективность вложений напрямую зависит от количества газовых КамАЗов в регионе и тарифной политики сервиса.

Дилерская поддержка и гарантийные условия

КамАЗ обладает развитой дилерской сетью по всей России и странам СНГ, многие представительства которой прошли специальное обучение и получили необходимое оборудование для квалифицированного обслуживания и ремонта газобаллонной техники, включая модернизированные газовые двигатели. Это гарантирует владельцам доступность профессиональной помощи в большинстве регионов эксплуатации.

На модернизированный газовый двигатель КамАЗ устанавливается гарантийный срок, который составляет 2 года или 150 000 километров пробега (в зависимости от того, что наступит раньше). Гарантия распространяется на дефекты материалов и изготовления при условии соблюдения владельцем правил эксплуатации, технического обслуживания (ТО) и хранения, установленных производителем.

Сервисные услуги и преимущества дилерской сети

Дилеры КамАЗ, специализирующиеся на газовой технике, предоставляют комплекс услуг для владельцев:

- Предпродажная подготовка и консультации: Подробные консультации по особенностям эксплуатации газового двигателя, помощь в подборе оптимальной комплектации.

- Плановое техническое обслуживание (ТО): Проведение всех регламентных работ в строгом соответствии с картами ТО для газового двигателя, включая диагностику газовой системы, замену специфических фильтров и жидкостей.

- Диагностика и ремонт: Выявление неисправностей с помощью специализированного оборудования, квалифицированный ремонт двигателя, топливной аппаратуры (как газовой, так и дизельной/бензиновой части, если применимо) и других узлов.

- Гарантийное обслуживание: Бесплатное устранение дефектов, признанных гарантийными, с использованием оригинальных запасных частей.

- Постгарантийный ремонт: Качественный ремонт после истечения гарантийного срока.

- Наличие оригинальных запчастей: Обеспечение доступа к необходимым оригинальным комплектующим для газовой системы и двигателя.

Ключевые гарантийные условия и параметры:

| Объект гарантии | Модернизированный газовый двигатель КамАЗ (основные компоненты газовой системы, двигатель в сборе) |

| Срок гарантии | 2 года или 150 000 км пробега (что наступит раньше) |

| Условие сохранения гарантии | Строгое соблюдение регламентов ТО у авторизованного дилера КамАЗ с отметкой в сервисной книжке |

| Используемые материалы | Обязательное применение предписанных масел, технических жидкостей и газового топлива (метан) соответствующего качества |

Для активации и сохранения гарантии владелец обязан:

- Регулярно проходить все плановые ТО исключительно у официальных дилеров КамАЗ, имеющих сертификат на работу с газовой техникой.

- Своевременно выполнять все предписанные регламентные работы, включая замену масла, фильтров (особенно газовых) и других расходных материалов.

- Использовать только оригинальные запасные части КамАЗ или одобренные производителем аналоги при ремонтах, проводимых у дилера.

- Заправлять двигатель исключительно газометаном (СПГ или КПГ) надлежащего качества, соответствующего техническим требованиям производителя.

- Соблюдать правила эксплуатации, указанные в руководстве по эксплуатации автомобиля и двигателя.

Перспективы снижения цены на газовые версии

Снижение стоимости газовых КамАЗов напрямую связано с масштабированием производства и локализацией компонентов. Расширение выпуска двигателей КОМПО с метановой топливной аппаратурой (ТНА) позволяет распределить постоянные издержки на большее число единиц, уменьшая долю затрат на НИОКР и оснастку в цене каждого изделия. Параллельно ведется замена импортных комплектующих (например, элементов системы впрыска) российскими аналогами, что снижает валютные риски и логистические расходы.

Стабилизация спроса на газомоторную технику в сегменте грузоперевозок создает предпосылки для долгосрочных контрактов с поставщиками сырья и комплектующих на льготных условиях. Государственные программы поддержки, такие как субсидирование процентных ставок по кредитам и компенсации части затрат на переоборудование, косвенно стимулируют производителей к оптимизации отпускной цены для сохранения конкурентоспособности.

Ключевые факторы влияния на ценовую динамику

- Технологическая зрелость: Отладка процессов сборки двигателей КОМПО снижает процент брака и рекламаций, экономя средства на гарантийном обслуживании.

- Инфраструктурный рост: Увеличение числа АГНКС (автомобильных газонаполнительных компрессорных станций) повышает привлекательность газовых моделей, позволяя производителям наращивать объемы выпуска с эффектом масштаба.

- Конкурентное давление: Выход на рынок новых игроков с газовыми решениями (например, ГАЗ, Volgabus) вынуждает КамАЗ искать резервы для снижения себестоимости без потери качества.

| Фактор снижения | Ожидаемый эффект | Срок реализации |

|---|---|---|

| Локализация ТНА | Сокращение цены двигателя на 7-12% | 2025-2026 гг. |

| Увеличение серийности | Снижение удельных затрат на 15% при двукратном росте выпуска | 2024-2027 гг. |