Карбон или пленка - что выбрать для авто?

Статья обновлена: 01.03.2026

Внешний вид автомобиля играет ключевую роль в его восприятии. Для изменения визуала кузова активно применяются два метода: обтяжка карбоновой пленкой и поклейка стандартной виниловой пленкой. Каждая технология обладает уникальными характеристиками.

Выбор между ними влияет не только на эстетику, но и на долговечность, стоимость работ и эксплуатационные свойства покрытия. Понимание принципиальных различий помогает принять осознанное решение.

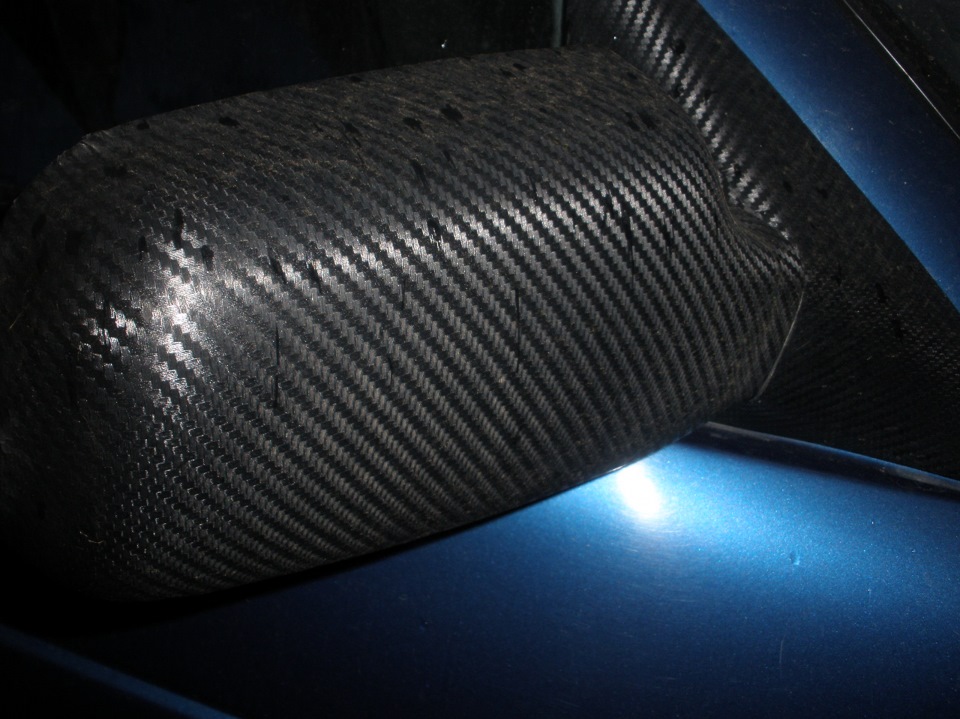

Состав карбоновой основы

Карбоновая основа формируется из углеродного волокна – высокопрочного материала, созданного путем термической обработки полимерных нитей (чаще полиакрилонитрила) при температуре до 3000°C в бескислородной среде. Этот процесс карбонизации удаляет неуглеродные элементы, оставляя кристаллическую решетку атомов углерода с исключительным соотношением прочности к массе.

Готовые волокна объединяют в жгуты (ровинги) или тканые полотна, которые затем пропитываются связующим веществом – полимерной смолой (эпоксидной, винилэфирной или полиэфирной). Смола фиксирует структуру волокон, равномерно распределяет механические нагрузки и защищает от внешних воздействий, формируя композитный материал с заданными свойствами.

Ключевые компоненты композита

- Углеродное волокно: Определяет прочность и жесткость. Тип плетения (полотняное, саржевое, однонаправленное) влияет на механические характеристики и внешний вид.

- Полимерная матрица (смола): Связывает волокна, передает нагрузки между ними, обеспечивает устойчивость к вибрациям и ударам. Эпоксидные смолы обеспечивают наилучшее сцепление и минимальную усадку.

- Добавки: Пластификаторы (повышают эластичность), отвердители (ускоряют полимеризацию), УФ-стабилизаторы (защищают от выцветания), пигменты (для цветных карбонов).

| Компонент | Функция | Влияние на свойства |

|---|---|---|

| Углеродное волокно | Несущий каркас | Прочность, жесткость, вес |

| Полимерная смола | Связующее | Ударная вязкость, герметичность, долговечность |

| Армирующие добавки | Модификация матрицы | Термостойкость, эластичность, адгезия |

Структура виниловой пленки

Виниловая пленка представляет собой многослойный композитный материал, где каждый слой выполняет строго определенную функцию. Базовая структура большинства современных автомобильных пленок включает не менее четырех ключевых слоев, работающих как единое целое для обеспечения защиты, цвета и долговечности.

Верхний слой – прозрачный защитный ламинат из полиуретана или акрила – сопротивляется царапинам, УФ-излучению и химическим воздействиям. Под ним располагается декоративный слой с пигментами или металлическими частицами, отвечающий за цвет и визуальные эффекты (глубину, переливы, металлик). Нижние слои обеспечивают адгезию и стабильность: клеевой слой на акриловой основе фиксирует пленку на поверхности, а съемная подложка защищает клей до момента монтажа.

Ключевые слои и их функции

| Слой | Материал | Назначение |

|---|---|---|

| Защитный | Полиуретан/Акрил | Защита от УФ, царапин, окисления |

| Декоративный | Винил с пигментами | Цвет, текстура, визуальные эффекты |

| Клеевой | Акриловый клей | Надежная фиксация на поверхности |

| Подложка | Силиконизированная бумага | Защита клея перед монтажом |

Некоторые премиум-пленки включают дополнительные функциональные прослойки:

- Металлизированное напыление – усиливает цветостойкость и создает эффект "жидкого металла".

- Эластичные добавки в клеевом слое – улучшают растяжимость для сложных криволинейных поверхностей.

- Антиграффити-покрытие – упрощает удаление загрязнений.

Толщина качественной пленки варьируется в пределах 100-200 микрон, причем до 50% этого объема занимает защитный слой. Именно многослойность позволяет сочетать декоративные свойства с устойчивостью к агрессивным средам и способностью "затягивать" мелкие царапины при нагреве.

Толщина карбона для обтяжки

Толщина карбонового материала является ключевым параметром, влияющим на качество, долговечность и эксплуатационные характеристики обтяжки. Оптимальный диапазон для большинства деталей составляет от 0,5 до 2 мм, при этом выбор зависит от типа поверхности, требуемой жесткости и условий эксплуатации.

Слишком тонкий материал (< 0,3 мм) подвержен деформациям и сложен в монтаже из-за риска образования пузырей и морщин. Чрезмерно толстый карбон (> 3 мм) создает трудности при формовке сложных рельефов, увеличивает вес и требует профессионального оборудования для обработки.

Критерии выбора толщины

При подборе учитывают:

- Тип поверхности:

- Плоские панели (капот, крыша): 0,8–1,2 мм

- Изогнутые элементы (бампер, зеркала): 0,5–0,8 мм

- Функциональные требования:

- Декоративное покрытие: 0,5–0,7 мм

- Защита от сколов: ≥ 1 мм

| Толщина (мм) | Применение | Особенности монтажа |

|---|---|---|

| 0,3–0,5 | Мелкие детали (ручки, накладки) | Требует опыта, высокий риск перетяжки |

| 0,7–1,0 | Кузовные панели (двери, крылья) | Оптимальное сочетание гибкости/прочности |

| 1,2–2,0 | Элементы с ударной нагрузкой (спойлеры) | Необходим нагрев строительным феном |

Важно: Для крупных деталей (капот целиком) используют армированные варианты с подложкой – они сочетают тонкий карбоновый слой (0,3 мм) с эластичной основой. Толщина готового материала достигает 1,5 мм без потери гибкости.

Производители указывают два параметра толщины:

- Базовая – только карбоновое волокно (0,3–0,7 мм)

- Общая – с защитным ламинатом и клеевым слоем (до 2 мм)

Толщина винилового покрытия

Толщина виниловой пленки – ключевой параметр, влияющий на долговечность, защитные свойства и сложность монтажа. Стандартные показатели варьируются от 80 до 250 микрон, при этом тонкие материалы (80-120 мкм) проще адаптируются к сложным рельефам кузова, но уступают в стойкости к механическим воздействиям.

Толстые пленки (150-250 мкм) обеспечивают усиленную защиту ЛКП от сколов, царапин и ультрафиолета, однако требуют профессионального оборудования и навыков для бесшовной укладки. Неправильный выбор толщины ведет к преждевременному износу, пузырям или отслоениям на кромках.

Факторы выбора толщины

- Условия эксплуатации: Для агрессивной среды (гравий, бездорожье) предпочтительны пленки от 180 мкм.

- Тип поверхности: На ребристых элементах (решетки радиатора) используют тонкие пленки (100-120 мкм).

- Цель оклейки: Временный тюнинг – 80-120 мкм, долгосрочная защита – от 150 мкм.

| Толщина (микрон) | Преимущества | Недостатки |

|---|---|---|

| 80-120 | Гибкость, маскировка мелких дефектов, низкая цена | Средняя защита, риск повреждения при мойке |

| 150-200 | Баланс гибкости/прочности, устойчивость к сколам | Сложный монтаж на изгибах, высокая стоимость |

| 200-250 | Максимальная защита, долговечность (5-7 лет) | Жесткость, риск отслоения на резких гранях |

Важно: Толщина клеевого слоя (обычно 25-50 мкм) также влияет на финальные характеристики. Пленки с толстым клеем лучше заполняют микропоры, но сложнее демонтируются.

Замер и раскрой карбонового листа

Точность замеров определяет расход материала и качество итоговой облицовки. С помощью гибкой рулетки фиксируют габариты детали с припусками 50-100 мм на каждую сторону для обработки краёв и возможной корректировки. Особое внимание уделяют сложным рельефам, выступам и технологическим отверстиям – их контуры переносят на бумажный шаблон.

Раскрой выполняют на ровной поверхности алмазными/твердосплавными дисками (углошлифовальная машина) или гидроабразивным станком для минимизации сколов. При резке УШМ используют малую скорость вращения и защитную маску. Линии реза намечают малярным скотчем, предотвращающим расслоение волокон. Фиксация листа струбцинами обязательна для вибрационного контроля.

Ключевые этапы обработки кромок

- Шлифовка торцов – абразивом P180-P220 удаляют заусенцы под углом 45°

- Полировка – войлочным кругом с пастой GOI для герметизации структуры

- Защита среза – нанесение эпоксидного лака кистью

| Ошибка при раскрое | Последствие |

| Недостаточный припуск | Невозможность скрыть края под элементами кузова |

| Резка без охлаждения | Перегрев матрицы, деформация листа |

| Игнорирование направления волокон | Анизотропия прочности на изгиб |

При работе с препрегом (предпропитанный эпоксидной смолой материал) учитывают его ограниченный срок годности после вскрытия упаковки. Температура в помещении не должна превышать 23°C во избежание преждевременной полимеризации.

Подготовка пленочного шаблона

Точный шаблон – основа качественной оклейки, гарантирующий идеальную подгонку материала без перекосов и зазоров. Его создание требует аккуратности и внимания к контурам детали, особенно на сложных криволинейных поверхностях.

Используйте для шаблона тонкую, но прочную монтажную пленку или малярную бумагу с низкой адгезией. Материал должен плотно прилегать к поверхности, повторяя все изгибы, но легко сниматься без остатков и деформации.

Последовательность создания шаблона

- Очистка поверхности: Тщательно обезжирьте деталь спиртовым очистителем и удалите пыль.

- Фиксация пленки: Равномерно натяните материал по площади детали, избегая складок. Закрепите края малярным скотчем.

- Разметка контуров: Четко обведите границы оклейки и технологические отверстия водостойким маркером. Добавьте метки совмещения по краям.

- Снятие и раскрой: Аккуратно снимите пленку, перенесите на картон или плотный полиэтилен. Вырежьте шаблон с припуском 2-3 мм.

Проверка точности: Обязательно примерьте шаблон на деталь перед раскроем пленки! Убедитесь в полном совпадении линий разметки с контурами, правильном расположении отверстий и отсутствии натяжения материала.

| Материал шаблона | Преимущества | Недостатки |

|---|---|---|

| Монтажная пленка | Прозрачность, эластичность, устойчивость к разрывам | Может скользить на гладких поверхностях |

| Малярная бумага | Жесткость, удобство разметки, низкая стоимость | Рвется на сложных рельефах, впитывает влагу |

Важно: Для крупных деталей разделяйте шаблон на секции. Это упростит позиционирование и снизит риск ошибки при переносе на декоративную пленку.

Инструменты для монтажа карбона

Качественный монтаж карбона требует специализированного инструментария, обеспечивающего точность, чистоту и надежность фиксации материала. Неподходящие приспособления могут привести к дефектам покрытия или повреждению дорогостоящего углеволокна.

Ключевой набор включает как базовые универсальные инструменты, так и узкопрофильные решения для работы со специфическими свойствами композита. Ниже представлены основные категории необходимого оборудования.

Основной комплект

- Режущие инструменты:

- Электрический лобзик с алмазным полотном

- Твердосплавные ножницы по металлу

- Острые обойные ножи со сменными лезвиями

- Обработка кромок:

- Алмазные надфили и рашпили

- Мелкозернистая наждачная бумага (P400-P1000)

Вспомогательные приспособления

- Монтажный пресс - для формовки объемных элементов

- Вакуумный мешок - равномерное прижатие при склейке

- Термофен промышленный - формовка сложных рельефов

| Тип крепежа | Инструмент | Назначение |

|---|---|---|

| Клеевой монтаж | Пистолет для двухкомпонентных составов | Точное дозирование эпоксидных смол |

| Механическая фиксация | Гайковерт с ограничителем крутящего момента | Предотвращение перетяжки крепежа |

Обязательные расходники: специализированные очистители поверхности, антистатические салфетки, разделительные составы для форм. Финишная обработка требует полировальных паст для карбона с мягкими войлочными насадками.

Необходимое оборудование для пленки

Качественный результат оклейки требует профессиональных инструментов. Ниже представлен базовый набор оборудования.

Специализированные приспособления минимизируют риск повреждения материала и поверхности. Рассмотрим ключевые позиции.

Основные инструменты

- Монтажный фен - регулируемый температурный режим (до 600°C)

- Комплект ракелей (резиновые, тефлоновые, войлочные насадки)

- Острые ножи с выдвижным лезвием (типа OLFA)

Вспомогательные материалы

| Антистати | Средство для обезжиривания поверхности |

| Притирочные перчатки | Микрофибра для финальной обработки |

| Монтажная лента | Для временной фиксации крупных фрагментов |

Дополнительно потребуются:

- Микрофибровые салфетки

- Пластиковые карты для локального разглаживания

- Спиртовый раствор в распылителе

Подготовка поверхности под карбон

Качество итогового покрытия напрямую зависит от тщательности предварительной обработки основания. Любые дефекты поверхности неизбежно проявятся под карбоновым материалом, поэтому данный этап нельзя игнорировать или выполнять небрежно. Основная задача – создать идеально ровную, чистую и обезжиренную основу для надежной адгезии.

Первоочередная операция – механическая зачистка всех проблемных участков. Удаляются следы коррозии, отслаивающаяся краска, вмятины и глубокие царапины. Особое внимание уделяется зонам вокруг крепежных элементов и технологических отверстий. После выравнивания обязательна обработка антикоррозийным составом на металлических деталях.

Ключевые этапы обработки

- Обезжиривание: Поверхность обрабатывается специальным очистителем (антисиликоном) с последующей протиркой чистой салфеткой без ворса. Процедура повторяется минимум дважды.

- Финишная шлифовка: Абразивом P400-P600 создается мелкошершавая текстура для улучшения сцепления. Пыль удаляется воздушной струей и липкой салфеткой.

- Нанесение праймера: В 2-3 тонких слоя распыляется адгезионный активатор с межслойной сушкой согласно инструкции производителя.

| Материал основы | Особенности подготовки |

|---|---|

| Металл | Обязательное грунтование после пескоструйной обработки |

| Пластик | Использование пластификаторов при шпатлевании |

| Стеклопластик | Заделка микротрещин эпоксидными составами |

Важно: Температура в помещении должна поддерживаться в диапазоне 18-25°C, влажность – не выше 60%. Работы проводятся в зоне, защищенной от пыли и прямых солнечных лучей. Финишный этап – контроль гладкости ладонью в нитяной перчатке: поверхность должна ощущаться как абсолютно однородная.

Очистка основы для пленочного монтажа

Качество подготовки поверхности напрямую определяет долговечность и внешний вид пленочного покрытия. Любые загрязнения, жировые следы или остатки старых материалов под пленкой неизбежно проявятся дефектами и приведут к преждевременному отслоению.

Тщательная очистка удаляет невидимые глазу препятствия для адгезии, создавая идеально ровное и химически нейтральное основание. Пропуск этого этапа гарантированно снизит срок службы покрытия, независимо от класса используемой пленки.

Ключевые этапы подготовки

- Механическая очистка:

- Удалите крупные загрязнения, отслоившуюся краску или ржавчиу шпателем либо мягким абразивом (P800-P1000).

- Обезжирьте поверхность специальным очистителем (антисиликоном) или изопропиловым спиртом концентрацией не менее 70%.

- Финишная обработка:

- Протрите зону монтажа чистой микрофибровой салфеткой без ворса, меняя её по мере загрязнения.

- Используйте липкий аппликатор (такер-тап) для удаления микрочастиц пыли и остатков ворса.

- Контроль чистоты:

- Осмотрите поверхность под острым углом при ярком освещении – матовый эффект указывает на загрязнения.

- Повторяйте обезжиривание до появления равномерного глянца.

Важно: Не применяйте агрессивные растворители (ацетон, бензин) – они разрушают ЛКП. Избегайте бытовых моющих средств, оставляющих плёнку. Работайте в перчатках для исключения контакта кожи с поверхностью.

Вакуумная формовка карбона

Технология вакуумной формовки карбона позволяет создавать сложные трехмерные поверхности с идеальным прилеганием материала к основе. Процесс заключается в размещении карбоновой ткани на матрице, покрытии специальной пленкой и откачивании воздуха для плотного обжатия композита. Этот метод обеспечивает равномерное распределение смолы и отсутствие пузырей.

Для работы используется двухкомпонентная эпоксидная смола, пропитывающая углеродное волокно под давлением. После полимеризации в вакуумном мешке получается деталь с высокой прочностью и минимальным весом. Ключевые требования – точная подготовка формы и контроль давления на всех этапах.

Особенности технологии

Преимущества перед пленочной обтяжкой:

- Получение монолитной структуры без стыков

- Повышенная устойчивость к механическим нагрузкам

- Возможность создания ребер жесткости и сложного рельефа

Ограничения метода:

- Требуется профессиональное оборудование (вакуумный насос, автоклав)

- Высокая стоимость материалов и оснастки

- Сложность исправления дефектов после полимеризации

| Критерий | Вакуумный карбон | Пленка "под карбон" |

| Срок службы | 10+ лет | 3-5 лет |

| Защита от сколов | Высокая | Отсутствует |

| Толщина покрытия | 0.8-2.5 мм | 0.1-0.3 мм |

Применяется преимущественно для спортивного тюнинга и ответственных элементов: капотов, спойлеров, интерьерных деталей. Для ремонта используется послойное нанесение заплат с повторной вакуумной обработкой.

Термообработка винила феном

Термообработка строительным феном – критический этап при оклейке сложных рельефных поверхностей. Нагрев позволяет временно снизить память материала, повысить эластичность и обеспечить плотное прилегание пленки к изгибам, ребрам жесткости или вогнутым зонам без образования складок.

Оптимальная температура нагрева обычно составляет 80-120°C, что требует точного контроля во избежание пережога или деформации винила. Фен следует держать на расстоянии 15-30 см от поверхности, совершая плавные движения для равномерного распределения тепла.

Ключевые правила нагрева

При работе соблюдайте этапы:

- Прогревайте небольшие участки (20×20 см), сразу разглаживая их ракелем

- Натягивайте материал перпендикулярно изгибу во время нагрева

- Избегайте локального перегрева (появление глянца или пузырей)

Особое внимание уделите:

- Ребрам кузовных деталей: нагрев ведут по краю с последующим обжатием

- Вогнутым зонам: комбинируют предварительный подогрев и послойное разглаживание

- Аркам: используют циклический нагрев с поэтапным растяжением

| Проблема | Причина | Решение |

|---|---|---|

| Белые растяжки | Превышение температуры или скорости натяжения | Прогрев тыльной стороны + охлаждение компрессором |

| Волны после остывания | Недостаточная фиксация при нагреве | Повторный прогрев с прикаткой силиконовым ракелем |

После термоформирования обязательна холодная фиксация: прикатка резиновым ракелем через сухую салфетку усиливает адгезию. Контролируйте остывание материала – резкие перепады температуры вызывают усадку.

Клеевые составы для карбона

Качество обтяжки карбоновой пленкой напрямую зависит от правильного выбора клеевого состава. Адгезионные свойства клея определяют надежность фиксации материала на поверхности и долговечность покрытия, особенно при эксплуатации в агрессивных средах.

Специализированные клеи для карбона должны обладать эластичностью после полимеризации для компенсации температурных деформаций основы. Ключевыми параметрами являются устойчивость к ультрафиолету, влаге, химическим реагентам и сохранение визуальной прозрачности слоя.

Критерии выбора клея

При подборе состава учитывают:

- Тип поверхности: пластик, металл или стекло

- Условия эксплуатации: температурный диапазон, вибрации

- Толщину пленки: требования к вязкости адгезива

| Тип клея | Особенности | Сфера применения |

|---|---|---|

| Акриловый | Высокая начальная липкость, термостойкость до 90°C | Интерьерные детали, элементы кузова |

| Каучуковый | Эластичность, устойчивость к вибрациям | Динамичные элементы, гибкие поверхности |

| Полиуретановый | Водостойкость, адгезия к сложным пластикам | Мототехника, внешний тюнинг |

Технология нанесения требует предварительной активации клеевого слоя растворителями или термообработкой. Для сложных рельефов используют высокотемпературную формовку с применением строительных фенов при 60-80°C.

Ошибки при выборе клея приводят к образованию пузырей, отслоению краев и изменению текстуры карбона. Профессиональные составы содержат УФ-фильтры, предотвращающие пожелтение и разрушение связующего слоя под солнечным излучением.

Адгезионный слой пленки

Адгезионный слой отвечает за прочное сцепление материала с поверхностью кузова или детали, предотвращая отслоения и пузыри. Его качество напрямую влияет на долговечность покрытия и устойчивость к внешним воздействиям: влаге, перепадам температур, вибрациям.

Состав этого слоя определяет ключевые свойства пленки. Акриловые клеи обеспечивают высокую прозрачность и эластичность, но уступают в термостойкости. Каучуковые смеси демонстрируют улучшенную адгезию к сложным поверхностям, однако могут желтеть под УФ-излучением. Силиконовые варианты используются реже из-за трудностей с демонтажем.

Факторы, влияющие на эффективность адгезии:

- Подготовка поверхности – обезжиривание и устранение микронеровностей

- Температура нанесения – оптимальный диапазон 18-25°C

- Влажность воздуха – не более 70% для предотвращения конденсата

- Время активации клея – зависит от химического состава слоя

| Тип адгезионного слоя | Преимущества | Недостатки |

|---|---|---|

| Акриловый | Прозрачность, легкость коррекции | Чувствительность к высоким температурам |

| Каучуковый | Адаптивность к рельефу, прочность сцепления | Риск пожелтения, сложный демонтаж |

| Силиконовый | Термостойкость | Низкая адгезия, риск самопроизвольного отслоения |

Критические ошибки при работе:

- Нанесение на загрязненные или холодные поверхности

- Игнорирование предварительного прогрева материала в зимних условиях

- Превышение усилия при разглаживании, вызывающее деформацию клеевого слоя

Резка и подгонка карбона

Точная резка карбона – критически важный этап, требующий специализированного инструмента и аккуратности. Для прямых линий используют гильотинные ножницы или дисковые резаки, предотвращающие расслоение структуры. Криволинейные участки обрабатывают электролобзиком с мелкозубчатым полотном по металлу либо фрезером на низких оборотах, постоянно охлаждая зону реза.

При подгонке детали к сложным поверхностям применяют шаблоны из плотной бумаги или малярного скотча. После примерки кромки обрабатывают мелкозернистой наждачной бумагой (P400-P600) под углом 45° для устранения сколов. Обязательна сухая финальная примерка перед фиксацией клеем.

Ключевые нюансы технологии

Инструменты и расходники:

- Защита: респиратор, перчатки, очки – карбоновая пыль токсична

- Фиксация: струбцины с силиконовыми накладками для исключения повреждений

- Обработка кромок: алмазные надфили или абразивные бруски

Типичные ошибки:

- Перегрев материала при резке (появляются желтые пятна)

- Использование тупого инструмента (рваные края, расслоение)

- Игнорирование припусков 2-3 мм для финальной шлифовки

| Способ резки | Подходящие случаи | Рекомендации |

|---|---|---|

| Гидроабразив | Сложные 3D-детали | Минимальная деформация, высокая точность |

| Лазер | Тонкие листы (до 1 мм) | Защитная пленка для предотвращения подгаров |

| Ручная ножовка | Экстренные правки | Полотно 120-150 TPI, медленный ход |

После подгонки поверхность обезжиривают изопропиловым спиртом. Для скрытых стыков используют черный силиконовый герметик, видимые кромки закрывают UTP-профилем. Контроль геометрии проводят цифровым угломером – отклонение свыше 0.5° на метр требует переделки.

Фигурная резка винилового покрытия

Фигурная резка винила требует точного проектирования шаблонов в специализированных программах (CorelDRAW, Adobe Illustrator). Материал фиксируется на рабочей поверхности, после чего плоттер или ручной режущий инструмент создаёт контуры по заданному векторному изображению.

Ключевой этап – удаление излишков материала (декапирование), где мастер отделяет элементы будущей аппликации от фонового слоя. Особое внимание уделяется сложным участкам: мелким деталям, острым углам и внутренним вырезам, где высок риск повреждения покрытия.

Критические аспекты технологии

Успешная реализация зависит от трёх факторов:

- Качество винила: использование материалов с чётким ламинационным контуром упрощает декапирование

- Точность оборудования: плоттеры с оптическим позиционированием исключают погрешности при резке готовых эскизов

- Подложка-маска: термоусадочные или статичные монтажные плёнки сохраняют геометрию элементов до переноса на объект

| Тип резки | Инструмент | Применение |

| Плоттерная | Компьютерный режущий плоттер | Серийные изделия, сложные логотипы |

| Ручная | Канцелярский/строительный нож | Простые формы, коррекция дефектов |

При монтаже фигурных элементов обязательна обработка кромок термофеном для активации клеевого слоя. Это предотвращает отслоение в зонах с высокой кривизной поверхности (радиусы фар, рельефные панели).

Полировка карбонового слоя

Полировка необходима для устранения мелких дефектов: царапин, потертостей, зон матовости или неравномерного блеска на лакированной поверхности карбонового слоя. Она восстанавливает глубину цвета и глянец, особенно важные при использовании карбона в декоративных целях.

Процедура требует осторожности: излишне агрессивные абразивы или неправильная техника могут повредить тонкий лаковый слой или структуру карбона. Используются исключительно мягкие полировальные пасты (классификация G3 и выше) и низкооборотные инструменты (до 1500 об/мин) с войлочными или микрофибровыми насадками.

Ключевые этапы полировки

- Подготовка поверхности: Тщательная мойка и обезжиривание. Маскирование прилегающих участков для защиты.

- Оценка состояния: Определение глубины дефектов. Тест на небольшом участке для подбора абразива.

- Поэтапная обработка:

- Коррекция глубоких царапин (при необходимости) – сверхмягкой абразивной пастой.

- Основная полировка – восстанавливающей пастой.

- Финишная полировка – глянцевой пастой для зеркального блеска.

- Завершение: Удаление полировальной пыли. Нанесение защитного состава (керамика, воск) для закрепления результата.

Важно: Полировка применима только к лакированным карбоновым поверхностям. Матовый карбон или карбоновая пленка полировке не подлежат – высок риск повреждения текстуры и внешнего вида.

| Фактор | Лакированный карбон | Карбоновая пленка |

|---|---|---|

| Возможность полировки | Да (с осторожностью) | Нет |

| Риск повреждения | Высокий (при ошибках) | Очень высокий |

| Цель полировки | Восстановление глянца | Не применяется |

| Альтернатива при дефектах | Локальная лакировка | Замена фрагмента пленки |

Финишная обработка пленки

После завершения наклеивания пленки приступают к финишной обработке, которая определяет итоговый вид и долговечность покрытия. Этот этап включает удаление воздушных пузырей, подрезку излишков материала и обработку краев для предотвращения отслоения.

Особое внимание уделяется зонам сложного рельефа (вырезы под ручки, вентиляционные решетки, стыки панелей), где требуется ювелирная точность. Неправильная обработка этих участков приводит к образованию "заусенцев" и постепенному повреждению покрытия.

Ключевые этапы финишной обработки

Технология включает несколько обязательных операций:

- Декапирование – прогрев поверхности строительным феном (80-100°C) для активации клеевого слоя и окончательного устранения микронеровностей.

- Обрезка излишков с использованием монтажного ножа с выдвижным лезвием:

- Под углом 15-20° к поверхности

- С обязательной фиксацией края пленки шпателем

- Закатка краев – загиб материала на торцы детали (шириной 2-3 мм) с последующим прокатыванием резиновым валиком.

| Инструмент | Назначение | Рекомендации |

|---|---|---|

| Силовой шпатель | Разглаживание крупных участков | Использовать с фетровой накладкой |

| Микрофибра | Финальное выравнивание | Движения от центра к краям |

| Аэрозольный фиксатор | Защита стыков | Только для матовых покрытий |

Важно: Финишную полировку выполняют не ранее чем через 24 часа после монтажа, используя бесщелочные составы. Агрессивные полироли разрушают верхний слой виниловой пленки, вызывая помутнение покрытия.

Реставрация сколов на карбоне

Восстановление карбона после сколов требует аккуратности и соблюдения технологии для сохранения структуры материала и визуальной целостности. Важно определить глубину повреждения: поверхностные царапины и глубокие нарушения волокон требуют разных подходов.

Основная задача – предотвратить расслоение и попадание влаги внутрь слоев, что приводит к дальнейшему разрушению. Работы включают очистку, выравнивание, заполнение дефекта и финишную обработку с последующей защитой.

Этапы восстановления

Подготовка области:

- Обезжиривание спиртом или спецсредством

- Аккуратная зачистка краев скола мелкой наждачкой (P600-P800)

- Удаление пыли и обезжиривание повторно

Заполнение дефекта:

- Нанесение эпоксидной смолы для карбона шприцем или кистью

- Послойная пропитка с промежуточной сушкой при глубоких повреждениях

- Использование карбоновых латок при крупных сколах

Финишная обработка:

- Шлифовка после полимеризации смолы (поэтапно от P800 до P2000)

- Полировка пастой для устранения микропор

- Нанесение защитного лака с УФ-фильтром

Критически важно использовать только совместимые с карбоном материалы. Неправильные смолы или недостаточная сушка приводят к пожелтению или отслоению реставрационного слоя.

| Тип повреждения | Метод ремонта | Сложность |

| Поверхностная царапина | Локальная шлифовка + лак | Низкая |

| Скол без нарушения волокон | Заполнение смолой + полировка | Средняя |

| Глубокий скол с расслоением | Латка + вакуумная пропитка | Высокая |

Устранение царапин на виниле

Поверхностные повреждения виниловой пленки устраняются локальным нагревом строительным феном с последующей полировкой микрофиброй. Важно контролировать температуру (не выше 120°C) и избегать длительного воздействия на один участок для предотвращения деформации материала.

Для глубоких царапин применяют двухэтапную методику: заполнение дефектов жидким виниловым составом при помощи шприца с последующей сушкой в течение 24 часов. После полной полимеризации излишки аккуратно срезают лезвием под углом 30 градусов, затем шлифуют поверхность абразивом P2000-P3000.

Критерии выбора способа восстановления

| Тип повреждения | Инструменты | Время обработки |

|---|---|---|

| Легкие потертости | Термофен + войлочный аппликатор | 5-15 мин |

| Средние царапины | Ремонтный набор + пластиковый скребок | 30-90 мин |

| Глубокие повреждения | Виниловая паста + УФ-лампа | 2-4 часа |

Обязательные условия:

- Рабочая зона должна быть чистой и обезжиренной изопропиловым спиртом

- При шлифовке использовать исключительно мокрый метод

- Температура окружающей среды не ниже +15°C

После реставрации нанесите защитный состав с UV-фильтрами, равномерно распределяя его круговыми движениями. Избегайте механических воздействий на обработанную зону в течение 48 часов для полного восстановления молекулярных связей материала.

Температура эксплуатации карбона

Карбоновые детали критически зависят от температурного режима. Стандартные эпоксидные смолы, используемые в большинстве карбоновых ламинатов, начинают размягчаться при +80–120°C, что приводит к потере жесткости и деформациям. Длительное воздействие температур свыше +150°C вызывает необратимую деградацию связующего, расслоение волокон и полную потерю прочности.

Низкие температуры (ниже –30°C) делают карбон хрупким: ударные нагрузки могут провоцировать микротрещины в матрице. Циклические перепады (например, нагрев на солнце и резкое охлаждение) усиливают внутренние напряжения, ускоряя старение композита. Для экстремальных условий применяют термостойкие смолы (фенольные, полиимидные), но они существенно дороже.

Ключевые ограничения и решения

Типичные проблемы при нарушении температурного режима:

- Деформация: провисание или коробление при нагреве (особенно у тонкостенных элементов).

- Расслоение: отсоединение волокон от матрицы из-за термического расширения.

- Потеря адгезии: отслаивание пленки или лака на карбоновых поверхностях.

| Диапазон температур | Риски | Рекомендации |

|---|---|---|

| Выше +120°C | Пластификация смолы, усадка | Использовать термостойкие аналоги карбона |

| Ниже –30°C | Повышенная хрупкость | Избегать ударных нагрузок |

| Резкие перепады (±50°C) | Микротрещины, деформации | Защитное покрытие (термостойкий лак) |

Для пленочной обтяжки карбона критичен выбор материалов: виниловые пленки должны иметь термостойкость выше +100°C и коэффициент расширения, близкий к базе. Несоответствие приводит к пузырям или отслоениям при нагреве.

Термостойкость винилового покрытия

Термостойкость виниловой пленки определяет её способность сохранять структуру, цвет и адгезию при кратковременном или длительном нагреве. Большинство современных автомобильных винилов рассчитаны на эксплуатацию при температурах от -40°C до +70°C, а кратковременно выдерживают пики до +110–130°C.

Ключевым фактором является химический состав материала: кастомерные и мономерные пленки премиум-класса содержат УФ-стабилизаторы и термопластичные полиуретаны, повышающие порог деформации. Низкокачественные покрытия при перегреве пузырятся, теряют эластичность или отслаиваются от основы.

Критические воздействия и последствия

Основные риски при превышении температурного лимита:

- Деформация поверхности – волны и вздутия возле выхлопных труб, фар или турбированных двигателей

- Изменение глянца/матовости – локальное "запекание" слоя с потерей текстуры

- Усадка материала – расхождение стыков и деформация сложных рельефов

- Необратимое выцветание – разрушение пигментов под термовоздействием

| Тип покрытия | Макс. рабочая t° | Критическая t° |

|---|---|---|

| Стандартная пленка | +70°C | +90°C |

| Кастомерная (Casta) | +95°C | +120°C |

| Термостойкая модификация | +110°C | +150°C |

Важно: Для деталей с экстремальным нагревом (капоты спортивных авто, зоны возле глушителя) обязательна предварительная термоизоляция основы или выбор спецматериалов. Мониторинг температуры поверхности в жарком климате предотвращает преждевременную деградацию покрытия.

Мойка деталей с карбоном

Карбоновые поверхности требуют особого подхода при очистке из-за чувствительности к абразивам и химическим составам. Использование неподходящих средств или методов может привести к помутнению защитного лака, появлению царапин или даже повреждению структуры материала.

Основная цель – удалить загрязнения, сохранив целостность и глянец поверхности. Избегайте автоматических моек с жесткими щетками и агрессивных составов типа растворителей, кислот или щелочей, которые разъедают смолу и лак.

Рекомендуемая методика очистки

Этап 1: Предварительная обработка

- Смойте крупную грязь водой под слабым напором.

- Нанесите нейтральный шампунь для авто из бесконтактной пены, избегая составов с воском или полиролями.

Этап 2: Механическая очистка

- Используйте только мягкие микрофибровые перчатки или губки

- Двигайтесь вдоль волокон карбона без нажима

- Для стойких пятен: специализированный очиститель карбона без ацетона

Этап 3: Сушка и защита

| Инструмент | Действие |

| Микрофибра | Промокание без растирания |

| Керамическое покрытие | Нанесение 1-2 раза в год для защиты УФ-слоя |

После мойки осматривайте поверхность при ярком свете: матовые разводы сигнализируют о повреждении лака. Для ежедневного ухода применяйте антистатические спреи, предотвращающие налипание пыли.

Чистка элементов с винилом

Регулярная очистка виниловой пленки сохраняет ее внешний вид и продлевает срок службы. Основная задача – бережно удалить загрязнения, не повредив материал и не нарушив адгезию.

Используйте мягкие нейтральные средства без агрессивных растворителей, абразивных частиц или жестких щеток. Обязательно предварительно удалите крупный мусор сухой микрофиброй или сжатым воздухом.

Правила и методы очистки

Этапы обработки:

- Ополосните поверхность прохладной водой для размягчения загрязнений

- Нанесите мыльный раствор (специальное автошампунь или pH-нейтральное средство)

- Осторожно протрите мягкой губкой или микрофибровой салфеткой вдоль пленки

- Тщательно смойте остатки средства водой

- Высушите безворсовой тканью легкими промакивающими движениями

Критические запреты:

- Ацетон, бензин, керосин и другие растворители

- Скребки, металлические мочалки, жесткие щетки

- Пароочистители и мойки высокого давления (ближе 30 см)

- Средства с воском или силиконом (нарушают адгезию)

| Тип загрязнения | Способ удаления |

|---|---|

| Смола, насекомые | Специализированные клинеры для винила |

| Жвачка, скотч | Аккуратное механическое удаление после размягчения льдом |

| Пятна от топлива | Изопропиловый спирт (не более 10% раствор) |

После чистки обработайте поверхность антистатическим спреем для защиты от пыли. При появлении пузырей или отслоений немедленно обратитесь в сервис для коррекции.

Устойчивость к УФ-излучению

Карбоновые панели демонстрируют превосходную устойчивость к ультрафиолету благодаря структуре материала: углеродное волокно в составе композита не выгорает, а защитное лаковое покрытие создает дополнительный барьер. При качественной обработке поверхность сохраняет цвет и текстуру годами без заметного пожелтения или потери глянца.

Полимерные пленки требуют обязательного наличия УФ-фильтров в составе. Бюджетные варианты быстро теряют насыщенность цвета и становятся хрупкими под солнцем, тогда как премиальные марки (например, с керамическими добавками) обеспечивают стабильность от 5 до 10 лет. Ключевым фактором является толщина защитного слоя и технология стабилизации пигментов.

Сравнительные характеристики

- Карбон: Гарантированная защита на весь срок эксплуатации при заводском лакокрасочном покрытии

- Пленка эконом-класса: Риск выцветания через 1-2 года, возможны микротрещины

- Пленка премиум: Специальные UV-блокеры сохраняют цвет до 7 лет

| Критерий | Карбон | Пленка |

| Стойкость пигмента | Абсолютная | Зависит от класса |

| Деградация поверхности | Отсутствует | Матовение/меление |

| Влияние на структуру | Нулевое | Усадка при перегреве |

Для пленочных покрытий критично соблюдение технологии монтажа: воздушные пузыри и отсутствие кромочной герметизации ускоряют разрушение под УФ-лучами. В случае с карбоном уязвимым местом могут стать только механические повреждения лакового слоя.

Защита от химических реагентов

Полиуретановые и виниловые пленки создают физический барьер между лакокрасочным покрытием автомобиля и агрессивными веществами. Специальные защитные слои качественных материалов устойчивы к дорожным реагентам, бензину, маслам, птичьему помету и бытовой химии, предотвращая окисление и коррозию лакокрасочного слоя.

Карбоновые панели, будучи композитным материалом на основе эпоксидных смол, обладают высокой инертностью к большинству химических воздействий. Однако места стыков и края обтяжки остаются уязвимыми при нарушении герметизации: проникновение реагентов под материал может вызвать коррозию основания или расслоение композита.

Сравнительные характеристики

| Фактор воздействия | Пленка | Карбон |

|---|---|---|

| Дорожные реагенты (соли) | Высокая стойкость | Абсолютная инертность |

| Горюче-смазочные материалы | Временное пожелтение дешевых вариантов | Полная устойчивость |

| Кислотные дожди | Защита до 5 лет | Вечная защита |

| Птичий помет/насекомые | Требует оперативного удаления | Без последствий при своевременной очистке |

Критические отличия:

- Пленка требует замены при глубоких повреждениях защитного слоя

- Карбон чувствителен к точечным ударам – сколы нарушают целостность покрытия

- Стойкость к растворителям у карбона в 3-4 раза выше, чем у пленочных покрытий

Обработка стыков карбоновых листов

Качество обработки стыков напрямую определяет эстетику и долговечность карбоновой облицовки. Небрежно соединенные листы образуют видимые переходы, уязвимые к отслаиванию и загрязнению. Технология требует тщательной подготовки кромок и выбора метода стыковки в зависимости от типа материала и назначения поверхности.

Основные подходы включают нахлест, стык встык с армированием или использование декоративных накладок. Критически важна этапность работ: резка с запасом, шлифовка торцов под 45°, обезжиривание и точная подгонка перед фиксацией. Ошибки на этой стадии провоцируют образование воздушных пузырей и потерю адгезии.

Ключевые методы соединения

- Наложение внахлест – простой способ с перекрытием 10-15 мм. Требует ювелирной подрезки верхнего слоя после монтажа.

- Бесшовная стыковка – торцы шлифуются под углом, соединяются вплотную с последующей полировкой и лакированием.

- Т-образные молдинги – алюминиевые или пластиковые профили маскируют переходы на острых кромках.

| Материал | Рекомендуемый метод | Особенности |

|---|---|---|

| Тканый карбон | Стык встык | Совмещение рисунка плетения |

| Пленка под карбон | Нахлест + фрезеровка | Обязательный прогрев феном |

| 3D-карбон | Молдинги | Недопустимость изгиба рельефа |

Финишная обработка предполагает многоэтапную полировку с переходом от абразива P800 до P3000. Для скрытых стыков на внутренних поверхностях допустимо применение эпоксидного клея с сажевым наполнителем. Открытые зоны после выравнивания покрывают двухкомпонентным лаком с УФ-фильтром, повторяя фактуру основы.

Склейка швов на пленочном покрытии

Качественная стыковка полотен – критически важный этап при оклейке сложных поверхностей или крупногабаритных деталей, где избежать нахлестов невозможно. Невидимое соединение требует точной подрезки, идеальной подгонки краев и правильного подбора материалов, иначе шов будет выделяться или со временем расходиться.

Технология предполагает наложение фрагментов пленки внахлест на 2-3 мм с последующей прорезкой обоих слоев по центру зоны перекрытия специальным ножом. После удаления обрезков образуются идеально совпадающие кромки, которые склеиваются термическим способом или специализированными составами.

Ключевые этапы склейки

- Формирование нахлеста: Пленки укладываются с перекрытием 2-3 мм, фиксируются малярным скотчем.

- Прорезка шва: Двухслойный участок прорезается ровно по центру нахлеста острым ножом без сильного нажима.

- Удаление излишков: Аккуратно снимаются обрезки с обеих сторон разреза.

- Склейка: Края прогреваются феном (650-700°C) и прижимаются валиком или с помощью клея-активатора для бесшовных соединений.

Сравнение методов склейки

| Метод | Инструменты | Преимущества | Риски |

|---|---|---|---|

| Термический | Строительный фен, прижимной валик | Минимальная стоимость, быстрота | Перегрев пленки, деформация основы |

| Химический | Активатор шва, аппликатор, пресс | Прочность соединения, не требует нагрева | Требует навыков, риск загрязнения поверхности |

Ошибки при склейке – неравномерный прогрев, недостаточное давление или загрязнение стыка – приводят к образованию пузырей, отслоению кромок или видимой линии соединения. Для сложных текстур (карбон, металлик) обязательна предварительная тренировка на обрезках материала.

Демонтаж карбоновой обшивки

Демонтаж карбоновых элементов требует особой осторожности из-за хрупкости материала и сложности клеевого соединения. Неправильные действия могут привести к образованию трещин, сколов или полному разрушению детали, что исключает возможность повторного использования.

Процесс начинается с тщательного прогрева обшивки строительным феном (температура 80-120°C) для размягчения клеевого слоя. Нагрев осуществляется равномерно круговыми движениями, избегая перегрева одного участка, который может вызвать деформацию смолы или расслоение волокон.

Ключевые этапы работ

- Подготовка инструментов: фен, пластиковые монтажные лопатки, финишерный нож, защитные перчатки.

- Локализация кромок: поиск и аккуратное поддевание краев обшивки пластиковой лопаткой.

- Постепенное отслаивание: медленное отделение карбона с постоянным прогревом линии отрыва.

- Очистка основания: удаление остатков клея абразивной губкой или скребком после полного снятия детали.

Критические ошибки:

- Применение металлических инструментов – оставляет царапины и провоцирует растрескивание

- Резкие рывки при снятии – вызывает расслоение карбона

- Игнорирование прогрева – увеличивает риск сколов на кромках

| Фактор риска | Последствия | Мера предотвращения |

| Термический перегрев | Пожелтение смолы, пузырение | Контроль температуры термометром |

| Механическое давление | Внутренние микротрещины | Работа в защитных перчатках |

Снятие виниловой пленки

Процесс демонтажа требует аккуратности и последовательности действий для исключения повреждения лакокрасочного покрытия. Подготовьте инструменты: строительный фен, пластиковый скребок, аэрозольный смыватель для остатков клея и чистые микрофибровые салфетки.

Начинайте с прогрева участка пленки феном на средней температуре (50-70°C), держа прибор на расстоянии 15-20 см. Перегрев вызывает расплавление винила и затрудняет удаление. Отогните край скребком, после чего медленно тяните полотно под углом 90-120° к поверхности, параллельно прогревая следующий участок.

Устранение остатков клея

После снятия материала на поверхности неизбежно остаются клейкие следы. Для их удаления:

- Распылите специализированный смыватель (например, Rapid Remover или Tar Remover)

- Выждите 2-3 минуты для растворения состава

- Аккуратно сотрите размягченный клей микрофибровой салфеткой

- Повторяйте процедуру для стойких участков

Запрещено использовать:

- Абразивные губки или металлические скребки

- Растворители на основе ацетона или бензина

- Механические щетки

Завершите процесс обезжириванием поверхности изопропиловым спиртом перед повторной оклейкой или полировкой. При возникновении сложностей со снятием старой пленки рекомендовано обратиться в специализированный сервис.

Сравнение итоговой стоимости работ

Итоговая стоимость оклейки автомобиля складывается из двух ключевых компонентов: цены материалов и оплаты труда мастеров. Оба параметра существенно различаются между карбоновой и виниловой пленкой, напрямую влияя на общую сумму расходов.

Карбоновая пленка требует более высокой квалификации исполнителей и сложного технологического процесса нанесения. Виниловая пленка, напротив, отличается относительно простой методикой монтажа и доступными материалами, что формирует принципиальную разницу в финальной калькуляции работ.

| Критерий | Карбоновая пленка | Виниловая пленка |

|---|---|---|

| Стоимость материалов (средняя) | Высокая (от 2000 руб./м²) | Умеренная (от 500 руб./м²) |

| Сложность монтажа | Требует опыта, термоформирования, специнструмента | Стандартная технология, доступна большинству мастеров |

| Трудоемкость работ | На 30-50% выше из-за сложности раскроя и подгонки | Минимальная: не требует глубокой профильной подготовки |

| Итоговая стоимость оклейки авто | От 70 000 рублей | От 25 000 рублей |

Список источников

Для подготовки статьи были проанализированы материалы, посвящённые технологии обтяжки автомобилей карбоновыми материалами и виниловой плёнкой. Основное внимание уделялось практическим аспектам, преимуществам и ограничениям каждого метода.

Ниже представлены ключевые источники, на основе которых составлен сравнительный анализ технологий. Они включают экспертные оценки, технические характеристики материалов и отзывы специалистов по тюнингу транспортных средств.

- Профильные автомобильные форумы: обсуждения мастеров по оклейке и владельцев авто с реальным опытом эксплуатации

- Официальные технические бюллетени производителей виниловых плёнок и карбоновых покрытий

- Сравнительные тесты долговечности материалов в разных климатических условиях

- Инструкции по подготовке поверхностей и монтажу от ведущих брендов оклеечных материалов

- Экспертные статьи о физико-механических свойствах карбона и полимерных плёнок

- Экономические расчёты стоимости материалов и работ для обоих вариантов тюнинга

- Кейсы реставрации кузова после демонтажа разных типов покрытий

- Отчёты сервисных центров о типовых повреждениях и гарантийных случаях