Карбюратор К151С - устройство, принцип работы, регулировка

Статья обновлена: 28.02.2026

Карбюратор К151С – ключевой элемент топливной системы двигателей ряда советских и российских автомобилей.

Его корректная регулировка напрямую влияет на стабильность работы мотора, расход топлива и уровень токсичности выхлопных газов.

В статье детально рассмотрены конструктивные особенности узла, последовательность смесеобразования и пошаговый алгоритм настройки основных параметров.

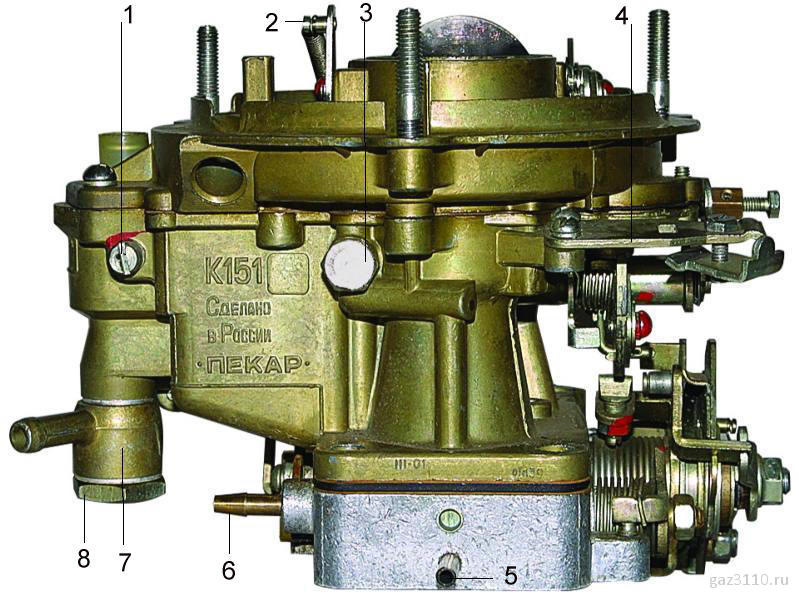

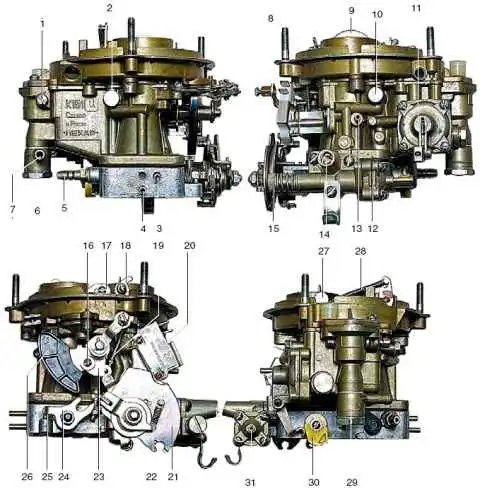

Базовая конструкция и модификации К151С

Карбюратор К151С представляет собой двухкамерный агрегат с падающим потоком и последовательным открытием дроссельных заслонок. Основные компоненты включают поплавковую камеру балансированного типа, главные дозирующие системы с эмульсионными трубками, систему холостого хода с переходными отверстиями, диафрагменный ускорительный насос и вакуумный корректор экономайзера мощностных режимов. Корпус выполнен из алюминиевого сплава с тщательно рассчитанными каналами для топлива и воздуха.

Конструкция предусматривает регулировочные винты качества/количества смеси на холостом ходу, а также винт изменения состава смеси в переходном режиме. Особенность – использование пневматического привода второй камеры: заслонка открывается вакуумом из первичной камеры через диафрагменный механизм при достижении определенных оборотов двигателя, обеспечивая плавное увеличение подачи топлива.

Эволюция модификаций

Базовый К151С модернизировался для адаптации к конкретным двигателям и экологическим требованиям:

- К151В: Упрощенная версия без вакуумного корректора, с ручным приводом воздушной заслонки.

- К151Г: Добавлен электромагнитный клапан отсечки топлива на холостом ходу для снижения выбросов.

- К151Д: Усиленный ускорительный насос и модифицированные диффузоры для двигателей УАЗ повышенного объема.

- К151Р: Экологическая модификация с системой рециркуляции картерных газов (ЕГР) и винтом регулировки СО на выходном патрубке.

Ключевые отличия модификаций:

| Модификация | Диаметр диффузоров (мм) | Особенности |

| К151С (база) | 24/28 | Вакуумный корректор, ручная воздушная заслонка |

| К151Г | 24/28 | Электромагнитный клапан, датчик положения дросселя |

| К151Р | 22/26 | Система ЕГР, канал подбора СО, ограничитель оборотов |

Важно: Все модификации сохраняли взаимозаменяемость крепежных элементов и базовых деталей, но требовали индивидуальной настройки из-за различий в калибровочных данных жиклеров и профилях игл ускорительного насоса.

Основные узлы карбюратора: корпус и топливная камера

Корпус карбюратора К151С выполняет роль несущей конструкции, объединяющей все компоненты системы. Он изготавливается методом литья из алюминиевого сплава, что обеспечивает жёсткость при минимальном весе. Внутри корпуса фрезерованы каналы для подачи воздуха и топлива, а также выполнены посадочные места для жиклёров и дозирующих элементов.

Топливная камера (поплавковая) расположена в нижней части корпуса и предназначена для стабилизации уровня бензина. Она включает поплавковый механизм, состоящий из пластикового поплавка, шарнирно закреплённого на оси, и игольчатого клапана. Камера герметично соединяется с топливопроводом через впускной штуцер.

Ключевые элементы топливной камеры

- Поплавок – регулирует объём топлива за счёт изменения положения при заполнении камеры

- Игольчатый клапан – перекрывает подачу бензина при достижении заданного уровня

- Смотровое окно – позволяет визуально контролировать уровень топлива

- Дренажный канал – предотвращает перелив при заправке

Принцип работы камеры: Топливо поступает через клапан, поплавок поднимается по мере заполнения. При достижении рабочего уровня поплавок передавливает иглу клапана, прекращая подачу. При расходе топлива поплавок опускается, открывая клапан для новой порции бензина.

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Уровень топлива | 25±1 мм от плоскости разъёма | Обогащение/обеднение смеси |

| Ход поплавка | 8±0.5 мм | Недолив или перелив камеры |

Важно: Герметичность поплавковой камеры критична для стабильной работы. Проверяется давлением 0.15 атм в течение 3 минут. Утечки приводят к затоплению двигателя или падению давления в системе.

Поплавковая камера: устройство и контроль уровня топлива

Поплавковая камера карбюратора К151С представляет собой герметичную полость, обеспечивающую стабильную подачу топлива в распылители. Её ключевыми компонентами являются поплавок, игольчатый клапан, седло клапана и калиброванный канал подачи горючего. Топливо поступает через сетчатый фильтр, после чего его поток регулируется запорным механизмом.

Уровень топлива напрямую влияет на состав топливовоздушной смеси. При заниженном уровне возникает обеднение смеси, приводящее к провалам мощности и перегреву. Завышенный уровень провоцирует переобогащение, повышение расхода, дымление и затруднённый запуск. Контроль осуществляется через смотровое окно или штатный винт на корпусе камеры.

Принцип работы поплавкового механизма

При опустошении камеры поплавок опускается, оттягивая игольчатый клапан. Это открывает доступ топливу из магистрали. По мере заполнения камеры поплавок поднимается, а игла постепенно перекрывает седло клапана. Баланс между давлением топлива и усилием от поплавка поддерживает уровень в строго заданных пределах.

Типичные параметры регулировки для К151С:

| Номинальный уровень топлива | 22-24 мм от плоскости разъёма крышки |

| Ход поплавка | 8±0.5 мм |

| Усилие прижима иглы к седлу | 1.0-1.5 Н |

Критические неисправности:

- Деформация поплавка – нарушает балансировку системы

- Засор игольчатого клапана – вызывает постоянное переливание

- Износ оси крепления поплавка – приводит к заклиниванию

- Нарушение герметичности поплавка – топливо проникает внутрь, утяжеляя элемент

Регулировка уровня выполняется подгибанием кронштейна поплавка при снятой крышке камеры. Требуется обеспечить параллельность поплавка плоскости разъёма на контрольном шаблоне. После сборки обязательна проверка на отсутствие подтеканий при рабочем давлении в системе.

Игольчатый клапан: принцип действия и функции

Игольчатый клапан является ключевым элементом системы поддержания постоянного уровня топлива в поплавковой камере карбюратора К151С. Он напрямую связан с поплавком и работает по принципу запорного механизма, управляемого положением поплавка.

Основная функция клапана заключается в своевременном перекрытии канала подачи топлива из бензонасоса при достижении заданного уровня в поплавковой камере и открытии этого канала при падении уровня ниже нормы. Это обеспечивает стабильное давление топлива на входе в жиклеры, что критически важно для правильного образования топливовоздушной смеси.

Принцип действия

Конструктивно клапан состоит из латунного корпуса (седла), вворачиваемого в корпус карбюратора, и стальной запорной иглы с коническим (конусным) наконечником. Игла шарнирно соединена с рычажком поплавка.

- При пустой поплавковой камере поплавок опущен вниз. Рычажок поплавка не давит на иглу, и она под действием силы тяжести или слабой пружинки (если предусмотрена) опущена вниз, открывая проходное сечение седла. Топливо свободно поступает из топливопровода в камеру.

- По мере наполнения камеры поплавок всплывает. Достигнув расчетного уровня, поплавок своим рычажком начинает надавливать на хвостовик иглы.

- Игла поднимается, и её конический наконечник плотно входит в отверстие седла клапана, герметично перекрывая подачу топлива.

- Как только уровень топлива в камере снижается (из-за его расхода двигателем), поплавок опускается, ослабляя давление на иглу. Игла под своим весом (или с помощью пружины) опускается, открывая проход для топлива, и цикл повторяется.

Герметичность запирания обеспечивается точной притиркой конической поверхности иглы к ответной поверхности в седле клапана. Износ этих поверхностей, загрязнение или деформация иглы приводят к негерметичности клапана и переливу топлива.

| Функция | Результат корректной работы | Последствия неисправности |

|---|---|---|

| Поддержание постоянного уровня топлива | Стабильное качество топливовоздушной смеси на всех режимах работы двигателя. | Обогащение или обеднение смеси, перебои в работе, повышенный расход, затрудненный пуск. |

| Прекращение подачи топлива при достижении уровня | Предотвращение перелива топлива через распылители в смесительные камеры. | Затопление двигателя, повышенный расход, течь из карбюратора, загрязнение масла в картере. |

| Своевременное открытие подачи при падении уровня | Бесперебойное снабжение двигателя топливом. | Обеднение смеси на переходных режимах и под нагрузкой, потеря мощности, перегрев двигателя. |

Таким образом, исправность и правильная регулировка игольчатого клапана напрямую влияют на экономичность, мощность, стабильность работы двигателя и его запуск. Загрязнение или износ контактных поверхностей иглы и седла – одна из наиболее частых причин неполадок в системе питания карбюраторных двигателей.

Главная дозирующая система: составные элементы

Главная дозирующая система карбюратора К151С отвечает за формирование топливовоздушной смеси при средних и высоких нагрузках двигателя. Её работа основана на принципе пневматического торможения топлива, обеспечивающего стабильность состава смеси при изменении разрежения в диффузоре.

Конструктивно система включает следующие обязательные компоненты:

Ключевые элементы системы

| Элемент | Назначение |

|---|---|

| Главный топливный жиклер | Дозирует подачу топлива из поплавковой камеры в эмульсионный колодец |

| Воздушный жиклер | Регулирует поступление воздуха для смешения с топливом |

| Эмульсионная трубка | Обеспечивает предварительное смешивание топлива с воздухом через калиброванные отверстия |

| Распылитель | Подаёт топливно-воздушную эмульсию в центральную часть диффузора |

| Диффузор | Создаёт зону разрежения для всасывания эмульсии в воздушный поток |

Принцип работы главных топливных жиклёров

Главные топливные жиклёры являются ключевыми калиброванными элементами дозирующей системы карбюратора К151С. Они установлены в каналах, соединяющих поплавковую камеру с эмульсионными колодцами распылителей главных систем. Их основная функция – строго дозировать количество топлива, поступающего в смесительные камеры на основных эксплуатационных режимах двигателя (средние и высокие нагрузки).

Работа основана на законе Бернулли: при прохождении воздуха через сужающееся сечение диффузора создаётся разрежение. Это разрежение передаётся через распылитель в эмульсионный колодец, где находится выходное отверстие жиклёра. Разница давлений между поплавковой камерой (атмосферное) и колодцем заставляет топливо подниматься через жиклёр, проходить эмульсионную трубку, смешиваться с воздухом из воздушного жиклёра и поступать в диффузор в виде эмульсии.

Факторы, влияющие на производительность

Производительность жиклёров определяется:

- Диаметром калиброванного отверстия (основной параметр настройки)

- Уровнем топлива в поплавковой камере (влияет на гидростатическое давление)

- Разрежением в диффузоре (зависит от оборотов и нагрузки двигателя)

- Вязкостью топлива (меняется с температурой)

| Параметр | Влияние на работу |

|---|---|

| Загрязнение жиклёра | Уменьшение сечения → обеднение смеси |

| Износ отверстия | Увеличение сечения → обогащение смеси |

| Герметичность соединений | Подсос воздуха → нарушение расчётного разрежения |

Точность дозировки обеспечивается комбинацией топливных и воздушных жиклёров. Воздушный жиклёр, встроенный в эмульсионную трубку, стабилизирует расход топлива за счёт подмеса воздуха, снижая зависимость состава смеси от перепадов разрежения и предотвращая перелив топлива при резком открытии дросселя.

Воздушные каналы и компенсация подачи топлива

Воздушные каналы карбюратора К151С обеспечивают дозированную подачу атмосферного воздуха в зону эмульсирования топлива. Основные каналы включают главный воздушный жиклер, эмульсионные трубки и компенсационные отверстия, которые интегрированы с топливными колодцами. Их геометрия и пропускная способность напрямую влияют на качество топливовоздушной смеси при различных режимах работы двигателя.

Компенсация подачи топлива реализуется через систему эмультирования, где воздух подмешивается к бензину до его поступления в смесительную камеру. При увеличении разрежения в диффузоре воздушные потоки через компенсационные жиклеры снижают плотность топливной эмульсии, предотвращая переобогащение смеси. Этот процесс стабилизирует состав горючей смеси при переходе с холостого хода на средние и высокие нагрузки.

Ключевые элементы системы

- Главный воздушный жиклер: регулирует базовый воздушный поток в эмульсионный колодец

- Эмульсионная трубка: содержит калиброванные отверстия для ступенчатого смешивания воздуха с топливом

- Компенсационные жиклеры: дублируют главный топливный жиклер, обеспечивая "подсветку" смеси воздухом

- Балансировочные каналы: синхронизируют давление в поплавковой камере и смесительной зоне

| Элемент | Функция | Последствия засорения |

| Воздушный жиклер | Дозировка воздуха для эмульсии | Обогащение смеси, перерасход топлива |

| Эмульсионные каналы | Создание топливовоздушной взвеси | Неустойчивая работа на переходных режимах |

| Компенсационные отверстия | Коррекция состава смеси под нагрузкой | Падение мощности при разгоне, детонация |

Система холостого хода: конструктивные особенности

Система холостого хода карбюратора К151С обеспечивает стабильную работу двигателя при закрытой дроссельной заслонке. Её конструкция базируется на независимом канале, берущем начало ниже главного топливного жиклера, что гарантирует автономную подачу топливовоздушной смеси на минимальных оборотах.

Ключевым элементом является эмульсионный канал холостого хода, где происходит смешивание топлива из жиклера ХХ (Ø 0,50 мм) с воздухом, поступающим через отдельный воздушный жиклер ХХ (Ø 1,70 мм). Полученная эмульсия подается через два выходных отверстия: основное (за дроссельной заслонкой) и переходное (перед заслонкой), обеспечивая плавный переход на средние обороты.

Конструкция включает регулировочные элементы:

- Винт количества смеси - механически связан с дроссельной заслонкой, регулирует её приоткрытие.

- Винт качества смеси (состава) - ограничивает воздушный поток в эмульсионном канале, изменяя соотношение топливо/воздух.

| Компонент | Параметры | Функция |

|---|---|---|

| Топливный жиклер ХХ | Ø 0,50 мм | Дозировка топлива |

| Воздушный жиклер ХХ | Ø 1,70 мм | Подача эмульгирующего воздуха |

| Эмульсионная трубка | Вертикальный канал | Смешивание компонентов |

Отличительная особенность К151С - расположение регулировочного винта качества с торцевой стороны карбюратора. Его коническая игла воздействует на сечение воздушного канала, а герметичность обеспечивается резиновым уплотнительным кольцом, предотвращающим подсос воздуха.

Топливный жиклёр холостого хода: калибровка и назначение

Топливный жиклёр холостого хода (ТЖХХ) регулирует подачу бензина в режиме холостого хода и переходных режимах работы двигателя. Он представляет собой калиброванное отверстие, через которое топливо поступает из поплавковой камеры в канал системы холостого хода под действием разрежения. Диаметр отверстия строго нормирован и определяет производительность жиклёра.

Назначение ТЖХХ заключается в обеспечении стабильных оборотов холостого хода и плавного перехода на малые нагрузки. Он влияет на состав топливовоздушной смеси при закрытой дроссельной заслонке, работе двигателя под нагрузкой (например, с включенным светом или печкой) и в момент начала открытия дросселя. Неправильная калибровка жиклёра приводит к следующим проблемам:

Калибровка жиклёра

Калибровка выполняется подбором жиклёра с требуемым номиналом (диаметром отверстия), указанным на корпусе. Номинал выражается в сотых долях миллиметра (например, 42 означает 0.42 мм). Основные этапы калибровки:

- Прогрев двигателя до рабочей температуры.

- Отключение дополнительных потребителей энергии (фары, печка).

- Контроль оборотов холостого хода тахометром (норма для К151С: 750-800 об/мин).

- Регулировка винтом "качества" смеси до устойчивой работы.

Признаки необходимости замены ТЖХХ:

- Плавание оборотов ХХ или самопроизвольная остановка двигателя.

- Провалы при резком нажатии на педаль газа.

- Неустойчивая работа под нагрузкой на малых оборотах.

Зависимость характеристик от номинала жиклёра:

| Номинал жиклёра | Влияние на смесь | Результат |

|---|---|---|

| Меньше штатного | Обеднение | Падение оборотов, дергания |

| Больше штатного | Обогащение | Повышенный расход, черный дым |

| Соответствует норме | Стехиометрическая | Стабильные обороты, плавный переход |

Для точной настройки используют набор жиклёров с шагом 0.05 мм. Подбор осуществляют по максимально устойчивым оборотам ХХ и резкому отклику на открытие дросселя без провалов. Засорение жиклёра устраняют продувкой сжатым воздухом или промывкой в ацетоне, механическая чистка запрещена из-за риска повреждения калибровки.

Воздушный жиклёр холостого хода: влияние на смесеобразование

Воздушный жиклёр холостого хода (ВЖХХ) дозирует воздух, поступающий в каналы системы холостого хода карбюратора К151С. Этот элемент напрямую участвует в формировании топливовоздушной эмульсии на режимах малых оборотов двигателя. Его калиброванное отверстие регулирует соотношение воздуха и топлива в смеси перед выходом в задроссельное пространство.

Диаметр жиклёра критически влияет на качество смеси: увеличение проходного сечения обогащает топливную смесь, а уменьшение – обедняет её. Неправильный подбор ВЖХХ нарушает стабильность работы двигателя на холостом ходу, провоцируя либо переобогащение (чёрный дым, повышенный расход), либо переобеднение (провалы, неустойчивые обороты, детонацию).

Ключевые аспекты влияния на смесь

Принцип работы ВЖХХ в эмульсионной трубке:

- Топливо из главного жиклёра смешивается с воздухом от ВЖХХ в эмульсионном колодце

- Образованная эмульсия подаётся через переходные отверстия под дроссельную заслонку

- Количество воздуха от ВЖХХ определяет плотность эмульсии и скорость её распыления

Последствия нарушений:

| Состояние жиклёра | Влияние на смесь | Симптомы работы двигателя |

|---|---|---|

| Загрязнение/закоксовка | Уменьшение воздушного потока → обогащение | Плавающие обороты ХХ, повышенный расход |

| Износ/увеличение диаметра | Избыток воздуха → обеднение | Затруднённый запуск, рывки при сбросе газа |

| Механическое повреждение | Неконтролируемое смесеобразование | Нестабильность ХХ независимо от регулировок |

Корректная работа ВЖХХ обеспечивает оптимальное распыление топлива в условиях низкого разрежения. Это гарантирует полное сгорание смеси при минимальной токсичности выхлопа и устойчивой работе двигателя на переходных режимах. Подбор жиклёра осуществляется строго по спецификации производителя для конкретной модификации карбюратора.

Переходные отверстия холостого хода: расположение и роль

Переходные отверстия холостого хода представляют собой калиброванные каналы в стенке смесительной камеры карбюратора К151С. Они расположены непосредственно над закрытой дроссельной заслонкой на уровне её кромки при положении "холостой ход". Обычно присутствует два отверстия: верхнее и нижнее, объединённые общим вертикальным каналом с системой холостого хода.

Функционально эти отверстия обеспечивают плавный переход между режимами холостого хода и средних нагрузок. При минимальном открытии дроссельной заслонки (ХХ) топливовоздушная эмульсия поступает только через нижнее отверстие. По мере приоткрытия заслонки её кромка последовательно подставляет потоку воздуха сначала нижнее, а затем верхнее отверстие, увеличивая сечение канала для эмульсии.

Ключевые характеристики работы

- На холостом ходу: Дроссельная заслонка перекрывает оба отверстия. Топливо подаётся через жиклёр холостого хода и канал под заслонку.

- Начало открытия (до 5-7°): Кромка заслонки открывает нижнее переходное отверстие, добавляя эмульсию для предотвращения "провала".

- Промежуточный режим (7-15°): Открываются оба отверстия, обеспечивая рост мощности без рывков.

- Переход на главную дозирующую систему: При открытии заслонки >15° эмульсия начинает поступать через распылитель, а роль переходных отверстий снижается.

| Положение заслонки | Активные отверстия | Режим работы |

|---|---|---|

| Полностью закрыта | Канал под заслонкой | Холостой ход |

| Начало открытия | Нижнее переходное | Переходный режим |

| Частично открыта | Оба отверстия | Средние нагрузки |

Экономайзер мощностных режимов: устройство и активация

Экономайзер мощностных режимов в карбюраторе К151С представляет собой клапанный механизм, обогащающий топливно-воздушную смесь при высоких нагрузках двигателя. Основные компоненты включают диафрагму со штоком, запорную иглу, седло клапана, калиброванный жиклёр и пружину возврата. Корпус экономайзера соединён каналами с поплавковой камерой и эмульсионной трубкой главной дозирующей системы.

Активация устройства происходит при разрежении во впускном коллекторе: при снижении оборотов или малой нагрузке диафрагма удерживается пружиной, перекрывая подачу дополнительного топлива. При открытии дроссельной заслонки свыше 75-85% разрежение падает, пружина выталкивает диафрагму – шток открывает канал, позволяя топливу из поплавковой камеры поступать напрямую в эмульсионный колодец.

Принцип работы и регулировки

Обогащение смеси происходит за счёт двух факторов: увеличения проходного сечения топливного канала и подачи бензина в обход главного топливного жиклёра. Регулировка осуществляется параметрами:

- Жёсткость пружины – определяет порог срабатывания по разрежению

- Ход штока – регулирует степень обогащения (путём подбора шайб под пружину)

- Диаметр жиклёра – влияет на количество дополнительного топлива

| Состояние двигателя | Положение дросселя | Действие экономайзера |

| Холостой ход/средняя нагрузка | до 75% | Клапан закрыт |

| Резкое ускорение/подъём | более 85% | Клапан открыт (обогащение до 10-15%) |

Проверка работоспособности требует создания нагрузки на двигатель (движение под гору или резкое открытие дросселя) с одновременным контролем состава смеси газоанализатором. Некорректная работа проявляется провалами при разгоне или повышенным расходом топлива из-за постоянного обогащения.

Диафрагма экономайзера: проверка целостности

Проверка диафрагмы экономайзера К151С выполняется при признаках обеднения топливной смеси на высоких оборотах или неустойчивой работе двигателя под нагрузкой. Нарушение целостности мембраны приводит к потере герметичности камеры экономайзера, блокируя подачу дополнительного топлива.

Для диагностики снимите крышку экономайзера, открутив три крепежных винта. Извлеките диафрагму, аккуратно отсоединив шток от рычага дроссельной заслонки. Визуально оцените состояние резиновой мембраны – трещины, разрывы или отвердевание материала требуют замены.

Методы тестирования

Используйте следующие способы проверки:

- Пневматический тест: Зажмите диафрагму пальцами, прижав центральную часть штока к корпусу. Попытайтесь втянуть шток ртом через штуцер подачи разрежения. Удерживаемое разрежение подтверждает герметичность.

- Жидкостный метод: Погрузите диафрагму в бензин на 10-15 минут. Деформация, вздутие или появление капель на стороне штока указывают на повреждения.

| Признак неисправности | Последствие для двигателя |

| Разрыв края мембраны | Подсос воздуха, обеднение смеси |

| Трещина в центре | Утечка топлива в вакуумный канал |

| Затвердение резины | Заедание штока, неполное открытие клапана |

Установите новую диафрагму, совместив отверстие под шток с направляющей в корпусе. Проверьте свободный ход штока – перемещение должно происходить без заеданий под усилием 0.2-0.5 Н. Соберите узел в обратной последовательности, затягивая винты крест-накрест с моментом 3-4 Н·м.

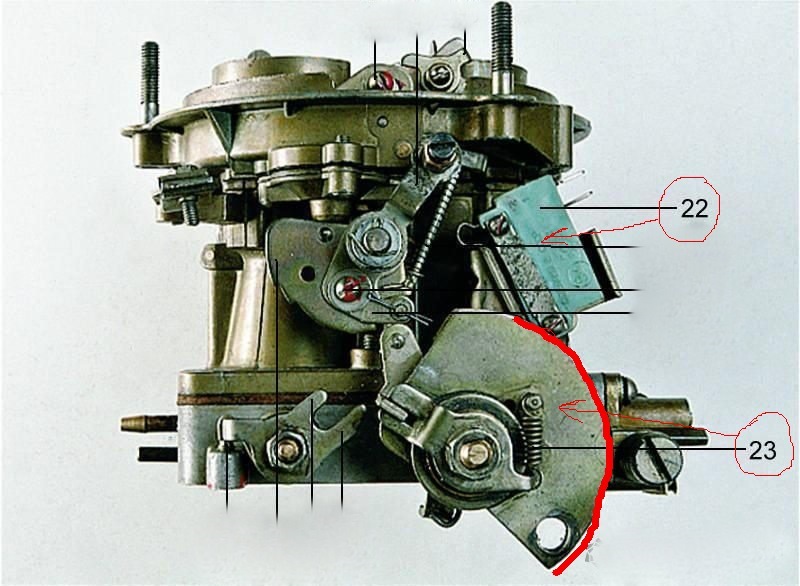

Ускорительный насос: механический привод и распылитель

Механический привод ускорительного насоса карбюратора К151С активируется жесткой связью с дроссельной заслонкой. При резком нажатии на педаль газа тяга перемещает рычаг, который воздействует на шток диафрагмы. Это создает давление в камере насоса, вытесняя топливо через клапанную систему.

Топливный поток направляется к распылителю, установленному в диффузоре. Конструкция распылителя включает калиброванное сопло и обратный шариковый клапан, предотвращающий подсос воздуха при работе других систем. Форма канала обеспечивает направленную струю бензина в зону максимального воздушного потока.

Ключевые элементы системы

- Диафрагменный блок: Резинотканевая мембрана, создающая давление при движении штока

- Дозирующий жиклер: Определяет объем подаваемого топлива за одно срабатывание

- Двухсекционный распылитель: Состоит из вертикального канала и эмульсионной трубки

- Предохранительный клапан: Сбрасывает избыточное давление для защиты диафрагмы

| Параметр | Характеристика |

| Ход штока | 2.5±0.25 мм |

| Производительность за 10 ходов | 5.25-8.75 см³ |

| Диаметр сопла распылителя | 0.4 мм |

Важно: Износ плунжера привода или засорение распылителя вызывает "провалы" при разгоне. Регулировка выполняется подбором уплотнительных шайб под рычаг привода для изменения хода диафрагмы.

Плунжерная система ускорительного насоса

Плунжерный ускорительный насос в карбюраторе К151С обеспечивает кратковременное обогащение топливовоздушной смеси при резком открытии дроссельной заслонки. Эта функция критична для предотвращения «провалов» мощности и поддержания стабильной работы двигателя во время разгона.

Принцип действия основан на принудительной подаче топлива через распылитель при механическом воздействии на плунжер. При резком нажатии на педаль газа приводная тяга смещает кулачок, который толкает плунжер вниз. Это создаёт давление в камере насоса, открывает шариковый обратный клапан и направляет бензин в выпускной канал.

Регулировка и особенности работы

Корректная работа системы зависит от трёх параметров: величины хода плунжера, состояния клапанов и герметичности камеры. Регулировка выполняется путём изменения зазора в приводном механизме:

- Отсоедините тягу привода насоса от дроссельной заслонки

- Полностью откройте заслонку первой камеры

- Замерьте зазор между регулировочным винтом рычага и упором кулачка

- Нормативный зазор: 0.1–0.15 мм (регулируется подгибом тяги)

| Компонент | Назначение | Признаки неисправности |

|---|---|---|

| Плунжер | Создание давления топлива | Заедание, износ манжеты |

| Обратный клапан | Блокировка обратного тока | Зависание шарика, загрязнение |

| Распылитель | Формирование топливной струи | Забитые каналы, деформация |

Проверка эффективности впрыска осуществляется визуально при снятом воздушном фильтре: при резком открытии заслонки должна появляться чёткая непрерывная струя длиной 1.5–2 см. Отсутствие впрыска или слабая подача указывают на засор каналов, износ плунжера или нарушение регулировки привода.

Кулачковый привод ускорительного насоса

Кулачковый привод ускорительного насоса карбюратора К151С преобразует вертикальное движение дроссельной заслонки в импульс впрыска топлива. Он расположен на оси дроссельной заслонки и состоит из эксцентрикового кулачка, соединенного с рычагом насоса через ролик или толкатель. При открытии дросселя кулачок воздействует на толкатель, сжимая пружину диафрагмы насоса.

Рабочий цикл привода синхронизирован с оборотами двигателя: при резком нажатии на педаль газа кулачок проворачивается, создавая давление на диафрагму насоса. Это обеспечивает моментальный впрыск топлива во впускной коллектор через распылитель, предотвращая "провал" мощности. Обратный ход диафрагмы происходит при сбросе газа за счет возвратной пружины.

Ключевые особенности и регулировки

- Ход диафрагмы (1.5-2.5 мм) регулируется ограничительным винтом на рычаге привода

- Зазор между толкателем и кулачком в исходном положении: 0.1-0.3 мм

- Износ ролика или кулачка вызывает неполный впрыск и рывки при разгоне

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Угол начала впрыска | 15-20° от холостого хода | Задержка отклика дросселя |

| Свободный ход рычага | 0.2-0.5 мм | Подтекание топлива из распылителя |

Проверка работоспособности выполняется при снятом воздушном фильтре: резкое открытие дросселя должно сопровождаться четкой струей топлива из носика распылителя. Отсутствие впрыска требует проверки целостности диафрагмы и свободы хода толкателя.

Дроссельная заслонка первичной камеры: управление и ограничитель

Управление дроссельной заслонкой первичной камеры осуществляется напрямую от педали акселератора через тросовый привод. При нажатии на педаль трос перемещает рычаг на оси заслонки, открывая её и увеличивая поток воздуха в смесительную камеру. Возврат в закрытое положение обеспечивается пружиной на оси заслонки, гарантируя плавное сбрасывание оборотов двигателя.

Ограничитель максимального открытия заслонки выполнен в виде регулировочного винта, жёстко зафиксированного на корпусе карбюратора. Этот винт ограничивает ход рычага управления, предотвращая избыточное открытие заслонки. Корректная настройка винта критична для соблюдения экологических норм и предотвращения переобогащения топливной смеси на высоких оборотах.

Ключевые аспекты регулировки

Процедура регулировки включает следующие этапы:

- Прогрев двигателя до рабочей температуры (85–90°C)

- Ослабление контргайки ограничительного винта

- Установка зазора 1.0–1.2 мм между винтом и рычагом при полностью выжатой педали акселератора с помощью щупа

- Фиксация положения контргайкой после достижения требуемого зазора

Последствия некорректной регулировки:

- Недостаточное открытие – снижение мощности двигателя

- Избыточное открытие – перерасход топлива и повышение уровня CO в выхлопе

- Вибрация и "плавание" холостых оборотов при нарушении угла закрытия

| Параметр | Нормальное значение | Инструмент проверки |

|---|---|---|

| Зазор при полном открытии | 1.0–1.2 мм | Щуп 1.0 мм |

| Угол закрытия | ровно 0° | Визуальный контроль |

| Свободный ход троса | 1–3 мм | Линейка |

Вторичная камера: механизм открытия заслонки

Механизм открытия дроссельной заслонки вторичной камеры карбюратора К151С является пневмомеханическим. Его основная функция – обеспечить плавное, автоматическое и своевременное открытие заслонки при достижении двигателем определенных нагрузок и оборотов, когда мощности, развиваемой на первичной камере, становится недостаточно.

Активация механизма происходит за счет разрежения (вакуума), создаваемого во впускном коллекторе двигателя при работе под нагрузкой. Это разрежение воздействует на ключевой исполнительный элемент – пневматическую диафрагму.

Основные компоненты и их взаимодействие

- Диафрагменный механизм: Установлен в отдельном корпусе на корпусе карбюратора. Состоит из диафрагмы, разделяющей полости. Одна полость соединена каналом с задроссельным пространством первичной камеры (источник разрежения), вторая – сообщена с атмосферой.

- Шток диафрагмы: Жестко связан с центром диафрагмы. Движение диафрагмы под действием разрежения передается на шток, который выдвигается из корпуса механизма.

- Рычаг привода вторичной заслонки: Непосредственно соединен с осью дроссельной заслонки вторичной камеры.

- Тяга (или кулачковый механизм): Связывает шток диафрагмы с рычагом привода вторичной заслонки. Часто включает регулировочный винт.

- Возвратная пружина: Расположена внутри диафрагменного механизма или на оси заслонки. Обеспечивает закрытие заслонки вторичной камеры при падении разрежения (сбросе газа, работе на малых нагрузках/оборотах).

Принцип работы

- При работе двигателя на малых и средних нагрузках/оборотах разрежения в коллекторе недостаточно для преодоления усилия возвратной пружины диафрагменного механизма. Заслонка вторичной камеры закрыта.

- При значительном открытии дроссельной заслонки первичной камеры (обычно более 2/3 хода) и росте оборотов двигателя под нагрузкой, разрежение в задроссельном пространстве первичной камеры (а значит и в полости диафрагмы) увеличивается.

- Диафрагма, преодолевая сопротивление возвратной пружины, прогибается под действием этого разрежения.

- Шток диафрагмы выдвигается.

- Через тягу или кулачковый механизм движение штока передается на рычаг оси дроссельной заслонки вторичной камеры.

- Дроссельная заслонка вторичной камеры плавно открывается, подключая дополнительный объем смеси.

- При снижении нагрузки или оборотов разрежение падает. Возвратная пружина диафрагменного механизма перемещает диафрагму и шток в исходное положение, а пружина на оси заслонки (или через рычаг) надежно закрывает заслонку вторичной камеры.

Ключевые регулировки

| Параметр регулировки | Назначение | Типичное значение/Метод |

|---|---|---|

| Натяжение возвратной пружины диафрагмы | Определяет момент начала открытия вторичной заслонки (зависит от разрежения). Не регулируется отдельно, требует замены пружины. | Заводская установка |

| Зазор в приводе (тяга/винт) | Обеспечивает полное закрытие вторичной заслонки при неработающем механизме и правильный угол открытия. | На холостом ходу: заслонка плотно закрыта, зазор между регулировочным винтом тяги и рычагом ~0.1-0.2 мм |

| Герметичность диафрагменного механизма | Критична для работы. Утечки в корпусе, по штоку или в трубке разрежения нарушают функционирование. | Проверка на разрежение, визуальный осмотр |

Пневмопривод дроссельной заслонки вторичной камеры

Пневмопривод обеспечивает плавное открытие дроссельной заслонки вторичной камеры карбюратора К151С при достижении определённых оборотов двигателя. Он состоит из вакуумной диафрагмы, штока с возвратной пружиной и системы каналов, подводящих разрежение от впускного коллектора.

Принцип работы основан на использовании разницы давлений: на малых и средних оборотах разрежение через калиброванный жиклёр воздействует на диафрагму, преодолевая усилие пружины и удерживая заслонку закрытой. При увеличении нагрузки и падении разрежения пружина перемещает шток, открывая заслонку для подачи дополнительной топливовоздушной смеси.

Ключевые аспекты регулировки

Порядок настройки включает:

- Прогрев двигателя до рабочей температуры (85-90°C).

- Подключение тахометра и вакуумметра к впускному коллектору.

- Контроль оборотов холостого хода (не более 750-800 об/мин).

- Проверку момента срабатывания:

- Резкое нажатие на педаль газа до 3500-4000 об/мин

- Фиксация задержки открытия (1-3 секунды)

- Корректировку длины штока поворотом регулировочной гайки:

Симптом Действие Раннее открытие (детонация) Увеличить длину штока Запаздывание (провал) Уменьшить длину штока - Проверку герметичности диафрагмы вакуумным насосом.

Критически важно обеспечить свободный ход штока без заеданий и чистоту вакуумных каналов. Неисправность привода приводит к переобеднению смеси на переходных режимах или повышенному расходу топлива.

Воздушная заслонка: ручное управление и автоматика

Воздушная заслонка в карбюраторе К151С перекрывает поток воздуха в смесительную камеру для обогащения топливовоздушной смеси при холодном запуске двигателя. При закрытии заслонки резко возрастает разрежение в диффузорах, что увеличивает расход топлива через жиклёры. Это обеспечивает устойчивую работу непрогретого двигателя на переходных режимах.

Конструктивно заслонка закреплена на оси с возвратной пружиной и управляется двумя способами: механическим тросовым приводом ("подсос") или автоматической системой с термоприводом. Выбор типа управления зависит от модификации карбюратора и года выпуска автомобиля. Оба варианта имеют специфические особенности регулировки и обслуживания.

Ручное управление ("подсос")

Механический привод состоит из троса в оболочке, соединённого с рукояткой в салоне и рычагом на оси заслонки. При вытягивании рукоятки:

- Трос преодолевает усилие возвратной пружины

- Ось заслонки поворачивается на 80-90°

- Воздушный канал полностью перекрывается

По мере прогрева двигателя водитель вручную возвращает рукоятку, постепенно открывая заслонку. Критически важна исправность возвратной пружины – её ослабление вызывает неполное открытие и переобогащение смеси.

Автоматическая система управления

Состоит из биметаллического термоэлемента, диафрагменного механизма и вакуумных каналов. Принцип работы:

- Холодный пуск: биметаллическая пружина удерживает заслонку закрытой

- Прогрев: термоэлемент нагревается от охлаждающей жидкости/электроподогрева

- Регулировка: биметалл изгибается и через тягу приоткрывает заслонку

- Коррекция: вакуумный регулятор дополнительно открывает заслонку при росте оборотов

Ключевые регулировки автоматики:

| Параметр | Норма | Инструмент |

| Начальное закрытие | Полное (без зазоров) | Визуальный контроль |

| Угол приоткрытия на горячем двигателе | 15±1° | Угломер |

| Ход диафрагмы | 7-8 мм | Линейка |

Общие неисправности

Для ручного управления характерны:

- Заклинивание троса в оболочке

- Обрыв возвратной пружины

- Люфт оси заслонки

В автоматике чаще встречаются:

- Засорение вакуумных каналов

- Разгерметизация диафрагмы

- Деформация биметаллической пружины

При регулировке проверяют свободный ход троса (ручное управление) и соответствие угла открытия температуре двигателя (автоматика). После вмешательства обязательна проверка стартовых оборотов и плавности прогрева.

Биметаллическая пружина воздушной заслонки

Биметаллическая пружина является ключевым элементом автоматического пускового устройства карбюратора К151С. Она размещена в корпусе воздушной заслонки и напрямую воздействует на её положение. Принцип работы основан на свойстве биметалла изменять форму под влиянием температуры окружающей среды.

При холодном пуске двигателя пружина находится в сжатом состоянии, удерживая воздушную заслонку закрытой для обогащения топливной смеси. По мере прогрева двигателя, тепло от системы охлаждения (или выхлопных газов) передаётся на пружину через корпус карбюратора или тепловой канал. Нагрев вызывает деформацию биметаллического элемента.

Регулировка и особенности

Точность срабатывания обеспечивается калибровкой пружины на заводе. Регулировка осуществляется изменением натяжения пружины через регулировочный винт, расположенный на крышке корпуса пускового устройства. Вращение винта меняет начальное усилие пружины, влияя на:

- Момент начала открытия заслонки

- Скорость её полного открытия

- Стабильность оборотов при прогреве

Критические требования при обслуживании:

- Чистота воздуховодов, подводящих тепло к пружине

- Отсутствие механических повреждений биметаллического элемента

- Правильная установка теплового экрана карбюратора

| Состояние пружины | Положение заслонки | Режим двигателя |

|---|---|---|

| Холодная (сжата) | Закрыта | Пуск и прогрев |

| Нагретая (распрямлена) | Полностью открыта | Рабочая температура |

Неисправность пружины (потеря упругости, коррозия) приводит к нарушению автоматического управления воздушной заслонкой. Это проявляется в затруднённом пуске на горячую, повышенных оборотах холодного двигателя или нестабильной работе на переходных режимах. Замена требует точной установки и последующей калибровки винтом натяжения.

Стартёрная система: подготовка топливовоздушной смеси при запуске

При запуске холодного двигателя карбюратор К151С обеспечивает обогащённую топливовоздушную смесь за счёт работы стартёрного устройства. Это критически важно, так как низкие температуры ухудшают испаряемость бензина и увеличивают сопротивление вращению коленвала.

Стартёрная система активируется водителем через рукоятку "подсоса" в салоне, которая тросовой тягой воздействует на воздушную заслонку и связанные с ней механизмы. Основная задача – временно ограничить приток воздуха и увеличить подачу топлива для создания легковоспламеняемой смеси.

Принцип работы и компоненты системы

Ключевые элементы стартёрной системы:

- Воздушная заслонка: Перекрывает основной воздушный канал, создавая сильное разрежение в диффузорах.

- Пусковое устройство (диафрагменного типа): Автоматически приоткрывает заслонку на несколько миллиметров после запуска, предотвращая "перелив" двигателя топливом. Управляется разрежением из впускного коллектора.

- Стартёрный жиклёр и каналы: Обеспечивают дополнительную подачу топлива через отдельный контур, минуя главную дозирующую систему.

- Кулачок привода ускорительного насоса: При полностью закрытой заслонке нажимает на рычаг насоса, впрыскивая порцию бензина во впускной патрубок.

Процесс подготовки смеси при запуске:

- Водитель вытягивает рукоятку "подсоса" → воздушная заслонка полностью закрывается.

- При прокрутке стартером сильное разрежение под заслонкой интенсивно всасывает топливо через главный и стартёрный жиклёры.

- Кулачок заслонки нажимает на рычаг ускорительного насоса → происходит дополнительный впрыск топлива.

- После запуска двигателя разрежение в коллекторе воздействует на диафрагму пускового устройства → заслонка автоматически приоткрывается до рабочего пускового зазора (~1.5-2.5 мм), обеспечивая устойчивые обороты.

- По мере прогрева водитель постепенно утапливает "подсос", полностью открывая заслонку.

Типичные регулировки стартёрной системы на К151С:

| Параметр | Значение | Назначение |

|---|---|---|

| Пусковой зазор воздушной заслонки | 1.5-2.5 мм | Обеспечивает стабильность ХХ после запуска |

| Ход штока пускового устройства | 4.5-5.5 мм | Контроль степени открытия заслонки диафрагмой |

| Натяжение троса "подсоса" | Свободный ход 1-2 мм | Предотвращает самопроизвольное закрытие заслонки |

Принцип эмульсирования топлива в смесительных каналах

Эмульсирование топлива в смесительных каналах карбюратора К151С представляет собой процесс насыщения бензина пузырьками воздуха перед его выходом в диффузор. Этот механизм активируется на переходных и основных режимах работы двигателя. Воздух поступает через специальные воздушные жиклеры из верхней камеры карбюратора, смешиваясь с топливом, поднимающимся из поплавковой камеры через главные топливные жиклеры.

Образованная воздушно-топливная эмульсия направляется по вертикальным каналам к эмульсионным трубкам, где происходит её дополнительное насыщение воздухом через боковые отверстия. Ключевая цель – улучшение испаряемости и гомогенизации смеси. Регулировка качества смеси осуществляется подбором жиклеров и калибровкой воздушных каналов, влияющих на плотность эмульсии.

Ключевые этапы процесса

- Топливо поступает из поплавковой камеры через главный жиклер в колодец эмульсионной трубки.

- Воздух из воздушного канала впрыскивается через калиброванные отверстия в стенках трубки, формируя пузырьки в потоке топлива.

- Многоступенчатое смешивание в вертикальных каналах создаёт однородную эмульсию с заданным соотношением воздух/топливо.

| Элемент | Функция |

|---|---|

| Главный топливный жиклер | Дозирует расход бензина |

| Воздушный жиклер | Регулирует подачу воздуха в эмульсионный колодец |

| Эмульсионная трубка | Обеспечивает многоступенчатое смешивание через перфорацию |

Параметры эмульсии напрямую влияют на экономичность и приемистость двигателя. Оптимальная плотность пузырьков воздуха предотвращает слипание топливных капель, обеспечивая полное сгорание. При увеличении разрежения в диффузоре эмульсионный столб динамически корректирует состав смеси, компенсируя переобогащение.

Диффузоры: конструкция и влияние на поток воздуха

Диффузор карбюратора К151С представляет собой сужающийся канал, интегрированный в корпус воздушного тракта. Конструктивно выполнен как коническое сужение с точно рассчитанным углом конусности (обычно 7-12°) и минимальным проходным сечением ("горловиной"). Изготавливается методом литья из алюминия совместно с корпусом либо запрессовывается как отдельная деталь. Поверхности полируются для минимизации турбулентности.

Главная функция диффузора – преобразование кинетической энергии воздушного потока в статическое давление по принципу Бернулли. При прохождении воздуха через сужение скорость резко возрастает, а давление в горловине падает ниже атмосферного. Это разрежение создаёт эффект "всасывания", необходимое для подсоса топлива из жиклёров и его распыления через эмульсионные каналы. Геометрия диффузора напрямую определяет величину вакуума в зоне дозирующих элементов.

Влияние параметров на поток

- Диаметр горловины: Уменьшение диаметра усиливает разрежение, но ограничивает максимальный воздушный поток. Оптимальный размер обеспечивает баланс между "тягой" на низких оборотах и пропускной способностью на высоких.

- Угол конусности: Слишком крутой угол ( >15°) провоцирует срыв потока и вихреобразование, слишком пологий ( <5°) снижает эффективность преобразования энергии. Золотая середина – 8-10° для стабильного ламинарного течения.

- Длина канала: Короткий диффузор даёт резкий скачок разрежения, но неустойчив на переходных режимах. Удлинённая конструкция стабилизирует поток ценой некоторой инерционности.

| Параметр | Недостаточное значение | Избыточное значение |

| Диаметр горловины | Падение мощности на ВОМ, "провалы" при разгоне | Слабое разрежение на НОМ, обеднение смеси |

| Угол конусности | Турбулентность, повышенный расход топлива | Недостаточное разрежение, плохое распыление |

В карбюраторах типа К151С часто применяются сдвоенные диффузоры. Главный диффузор создаёт базовое разрежение для основных дозирующих систем. Малый диффузор (расположенный внутри главного) дополнительно ускоряет воздух на режимах малых нагрузок, улучшая точность дозировки топлива и отзывчивость. Синхронная работа обоих элементов обеспечивает равномерное смесеобразование во всём диапазоне оборотов двигателя.

Жиклёры для разных модификаций К151С: таблицы калибровок

Калибровки жиклёров карбюраторов К151С варьируются в зависимости от модификации и целевого применения двигателя. Основные различия касаются пропускной способности главных топливных и воздушных жиклёров, а также элементов системы холостого хода. Точный подбор обеспечивает корректное соотношение топливовоздушной смеси на всех режимах работы.

Для регулировки и ремонта необходимо использовать данные, соответствующие конкретной маркировке карбюратора. Приведённые ниже таблицы отражают типовые калибровки для распространённых модификаций. Значения диаметров указаны в миллиметрах.

Основные жиклёры

| Модификация | Главный топливный (ГДС) | Главный воздушный (ГВВ) | Жиклер холостого хода | Экономайзер |

|---|---|---|---|---|

| К151С (ВАЗ-21083) | 1,25 | 1,50 | 0,42 | 1,50 |

| К151С-01 (ИЖ-2126) | 1,32 | 1,35 | 0,40 | 1,60 |

| К151С-02 (АЗЛК-2141) | 1,35 | 1,40 | 0,45 | 1,55 |

Дополнительные элементы

Топливные жиклёры эконостата:

- К151С: 1,70 мм

- К151С-01: 1,80 мм

- К151С-02: 1,75 мм

Воздушные жиклёры переходной системы:

- Базовая: 0,70 мм

- Для высокогорья: 0,80 мм

- Арктическая: 0,65 мм

При замене жиклёров обязательна последующая проверка уровня топлива в поплавковой камере и регулировка СО.

Инструменты для регулировки и ремонта К151С

Для обслуживания карбюратора К151С необходим специализированный набор инструментов, обеспечивающий точность регулировок и безопасность разборки. Большинство операций требует доступа к труднодосягаемым узлам, расположенным под пневмоприводом и вакуумными каналами.

Комплект делится на стандартные слесарные приспособления и уникальные приспособления для конкретных винтов/жиклеров. Отсутствие профильного инструмента приводит к повреждению латунных элементов и нарушению калибровок.

Основной набор

- Отвертки: крестообразные (PH1, PH2) и шлицевые (3-4мм) с магнитным наконечником

- Шестигранные ключи: 3-5мм для топливных жиклеров и регулировочных винтов

- Торцевая головка 7мм: для гаек крепления корпуса к фланцу

- Пинцет с загнутыми губками: извлечение поплавкового клапана и игольчатых жиклеров

- Специальный регулировочный ключ: Т-образный инструмент с вырезом под винт качества смеси

| Манометр вакуумный | Проверка разрежения в каналах диафрагм |

| Компрессометр | Диагностика состояния цилиндров перед настройкой |

| Щуп 0.08мм | Зазор между иглой и седлом ускорительного насоса |

| Топливомер | Контроль уровня в поплавковой камере (±1мм) |

- Дополнительно: баллончик сжатого воздуха, ёршики для чистки каналов, герметик для диафрагм

- Запрещено: применение абразивов при чистке жиклеров, использование пассатижей на регулировочных винтах

Проверка и настройка уровня топлива в поплавковой камере

Контроль уровня выполняется на демонтированном карбюраторе при вертикальном положении корпуса. Снимите крышку поплавковой камеры, убедитесь в отсутствии деформации поплавков и свободном ходе их оси. Проверьте целостность игольчатого клапана – заедание или износ приводят к нарушению топливоподачи.

Измерьте расстояние от привалочной плоскости крышки до верхней кромки поплавков в опущенном состоянии. Для К151С номинальное значение – 7.5±0.25 мм. При несоответствии подгибанием кронштейна язычка поплавка добейтесь параллельности кромки поплавка плоскости крышки с соблюдением зазора.

Порядок регулировки

- Отсоедините топливоподводящий шланг, снимите крышку поплавковой камеры

- Проверьте ход поплавков – они должны свободно перемещаться без перекосов

- Замерьте зазор между поплавком и прокладкой крышки штангенциркулем:

- Норма: 7.5 мм при опущенном игольчатом клапане

- Допуск: ±0.25 мм

- Корректировку выполняйте подгибанием упорного язычка:

Увеличение зазора → Отгибание язычка от иглы Уменьшение зазора → Подгибание язычка к игле - Проверьте ход игольчатого клапана – 1.5-2.0 мм при поднятии поплавков до упора

После регулировки продуйте игольчатый клапан сжатым воздухом для удаления частиц. Соберите узел, запустите двигатель и убедитесь в отсутствии подтеканий. Контролируйте стабильность холостого хода – отклонение уровня на 1 мм изменяет состав смеси на 2-3%.

Регулировка винта "качества" смеси холостого хода

Винт "качества" регулирует состав топливно-воздушной смеси на холостом ходу путём изменения сечения канала подачи топлива в зону дроссельной заслонки. Его положение напрямую влияет на стабильность оборотов двигателя, расход топлива и содержание токсичных веществ в выхлопных газах. Правильная настройка обеспечивает плавную работу мотора без "проседания" или "плавания" оборотов.

Регулировка выполняется только на полностью прогретом двигателе (температура охлаждающей жидкости 85–95°C) при отрегулированном угле опережения зажигания и исправных свечах. Предварительно устанавливается базовый уровень топлива в поплавковой камере и проверяется герметичность карбюратора. Система зажигания должна функционировать без сбоев.

Порядок регулировки

- Запустите двигатель и дайте ему выйти на рабочую температуру.

- Вращением винта количества установите обороты холостого хода в пределах 750–800 об/мин.

- Медленно закручивайте винт "качества" (по часовой стрелке) до начала неустойчивой работы двигателя (обороты снизятся).

- Плавно выкручивайте винт (против часовой стрелки) до момента, когда обороты достигнут максимально устойчивого значения.

- Повторно отрегулируйте винт количества для достижения нормированных оборотов холостого хода (750–800 об/мин).

- Проверьте реакцию двигателя: резко нажмите и отпустите педаль газа. Если обороты не "зависают" и быстро стабилизируются – регулировка выполнена корректно.

Критерии правильной настройки: Двигатель не глохнет при резком сбросе газа, отсутствуют хлопки в карбюратор или выхлопную систему, выхлопные газы без выраженного запаха несгоревшего топлива. При необходимости повторите пункты 3–6 для точной калибровки.

Настройка оборотов холостого хода винтом "количества"

После установки базового уровня топлива винтом "качества" приступают к регулировке частоты вращения коленчатого вала винтом "количества". Этот элемент механически связан с дроссельной заслонкой первичной камеры, изменяя степень её приоткрытия на холостом ходу.

Вращение винта по часовой стрелке прикрывает заслонку, снижая поступление воздушно-топливной смеси и обороты двигателя. Поворот против часовой стрелки приоткрывает заслонку шире, увеличивая поток смеси и частоту вращения. Оптимальные обороты холостого хода для большинства двигателей с карбюратором К151С находятся в диапазоне 750-850 об/мин.

Последовательность регулировки

- Прогреть двигатель до рабочей температуры (80-90°С)

- Выключить все энергопотребители (фары, печку)

- Отключить подсос (если активирован)

- Проверить установку винта "качества" (базовое положение: 1.5-2 оборота от полного закручивания)

- Вращать винт "количества":

- Повышение оборотов: вращать против часовой стрелки

- Понижение оборотов: вращать по часовой стрелке

- Добиться устойчивой работы двигателя в заданном диапазоне

Критерии правильной настройки:

- Устойчивая работа без "плавания" оборотов

- Отсутствие вибраций силового агрегата

- Мгновенная реакция на нажатие педали газа

- Отсутствие самопроизвольного повышения оборотов после сброса газа

После регулировки винтом "количества" следует провести финальную корректировку качества смеси винтом "качества", так как взаимовлияние параметров требует итерационного подхода. Нарушение последовательности приведёт к неустойчивой работе двигателя и повышенному расходу топлива.

Юстировка положения дроссельных заслонок при закрытии

Юстировка обеспечивает синхронное закрытие первичной и вторичной заслонок карбюратора К151С, предотвращая подсос неучтённого воздуха и стабилизируя обороты холостого хода. Неправильный зазор приводит к переобогащению смеси, провалам при сбросе газа или самопроизвольному увеличению оборотов двигателя.

Регулировка выполняется при полностью отпущенной педали газа и отключённом приводе воздушной заслонки. Контроль осуществляется через смотровое окно карбюратора или визуальным осмотром зазоров между кромками заслонок и стенками смесительных камер.

Порядок регулировки

- Ослабить стопорные винты на оси вторичной заслонки

- Плотно прижать регулировочный винт ("винт упора") к рычагу привода заслонки

- Поворачивать ось вторичной заслонки до совпадения зазоров:

- Первичная камера: 0.7–0.9 мм

- Вторичная камера: 0.4–0.6 мм

- Зафиксировать стопорные винты оси вторичной заслонки

- Проверить плавность хода заслонок без заеданий

| Параметр | Первичная камера | Вторичная камера |

|---|---|---|

| Номинальный зазор | 0.7–0.9 мм | 0.4–0.6 мм |

| Инструмент контроля | Щуп 0.8 мм / визуальная проверка | |

После юстировки обязательна проверка работы ускорительного насоса и корректировка винта "качества" смеси на холостом ходу. Нарушение угла синхронизации вызывает перерасход топлива и рывки при разгоне из-за несвоевременного открытия вторичной камеры.

Регулировка тяг привода дроссельных заслонок

Цель регулировки – обеспечить синхронное открытие дроссельных заслонок обеих камер карбюратора при нажатии на педаль газа. Неправильная работа тяг приводит к рывкам, провалам мощности и повышенному расходу топлива из-за нарушения состава топливовоздушной смеси.

Процедура выполняется на прогретом двигателе при полностью закрытых заслонках. Необходимо проверить отсутствие заеданий в шарнирах тяг и их продольный люфт (допустимый – не более 0,5 мм), а также свободный ход педали газа перед началом работ.

Порядок регулировки

- Ослабить контргайку на тяге, соединяющей рычаг первичной камеры с сектором привода.

- Поворачивать наконечник тяги до достижения зазора 0,1-0,3 мм между регулировочным винтом на рычаге вторичной камеры и упором кулачка привода.

- Зафиксировать контргайку, сохраняя положение наконечника.

- Проверить синхронность: при резком открытии заслонок педалью газа рычаг вторичной камеры должен начинать движение одновременно с рычагом первичной.

- Отрегулировать длину тяги привода ускорительного насоса для подачи топлива в момент начала открытия заслонок.

Критические параметры:

| Зазор у упора вторичной камеры | 0,1-0,3 мм |

| Люфт тяг в шарнирах | ≤ 0,5 мм |

| Ход педали газа до начала открытия | 2-5 мм |

После регулировки провести тестовый запуск двигателя. Признаки правильной настройки: плавный набор оборотов без провалов, стабильная работа на холостом ходу, отсутствие хлопков в карбюратор. Нарушение синхронности вызывает переобогащение смеси в одной камере и обеднение в другой.

Проверка работы ускорительного насоса: производительность и распыл

Контроль производительности ускорительного насоса выполняется при снятом воздушном фильтре. Необходимо резко открыть дроссельную заслонку на холостом ходу, наблюдая за струёй топлива из распылителей. Качественная работа характеризуется равномерным впрыском без прерываний во всех каналах карбюратора. Замерьте суммарный объём топлива, подаваемого за 10 полных ходов штока насоса – он должен соответствовать 12-16 см³ для исправного узла.

Оценка формы распыла проводится визуально при дневном свете или с использованием белого экрана. Правильный факел представляет собой конусообразное облако без крупных капель или отдельных струй. Отклонения в виде неравномерности, слабого напора или отклонения направления струи указывают на засорение каналов, износ мембраны, дефект клапанов или неправильную установку рычага привода.

Типичные дефекты и их признаки

- Прерывистая подача – завоздушивание системы, задиры на штоке

- Снижение объёма впрыска – потеря эластичности мембраны, засор жиклёра

- Асимметричный распыл – деформация распылителей, загрязнение каналов

| Параметр | Норма | Отклонение |

|---|---|---|

| Производительность (10 ходов) | 12-16 см³ | Менее 10 см³ |

| Начало впрыска | При 1/3 хода заслонки | Задержка более 5° |

| Длительность струи | 2-3 секунды | Менее 1 секунды |

Корректировка осуществляется подбором уплотнительных прокладок под корпус насоса, регулировкой свободного хода приводного рычага и очисткой деталей в ультразвуковой ванне. Особое внимание уделите герметичности шарикового клапана в колодце распылителя – его неполное закрытие вызывает подсос воздуха и нарушение геометрии факела.

Настройка момента включения экономайзера мощностных режимов

Момент включения экономайзера определяется степенью открытия дроссельной заслонки первичной камеры. Регулировка осуществляется изменением положения рычага привода экономайзера относительно кулисы дроссельных заслонок. Критический параметр – зазор между упором рычага и регулировочным винтом кулисы при полностью закрытых заслонках.

Оптимальный момент срабатывания соответствует открытию дросселя на 85-90%. Раннее включение приведет к переобогащению смеси на средних нагрузках, позднее – к "провалу" при резком разгоне. Контроль осуществляется визуально через смотровое окно карбюратора или по резкому увеличению подачи топлива.

Последовательность регулировки

- Снять воздушный фильтр, отсоединить тягу привода воздушной заслонки

- Ослабить контргайку регулировочного винта кулисы

- Установить дроссельные заслонки в положение полного закрытия

- Проверить зазор между упором рычага экономайзера и винтом:

- Норма: 0.5-0.7 мм

- Корректировка вращением винта

- Зафиксировать контргайку, проверить свободный ход рычага

| Параметр | Значение | Последствия отклонения |

|---|---|---|

| Зазор увеличен | >0.8 мм | Позднее включение, детонация |

| Зазор уменьшен | <0.4 мм | Раннее включение, перерасход топлива |

Важно! После регулировки обязательна проверка на работающем двигателе: резкое открытие дросселя должно сопровождаться четким выбросом топлива из распылителя экономайзера. Отсутствие струи указывает на засор каналов или неисправность диафрагмы.

Регулировка привода воздушной заслонки и термоэлемента

Проверка свободного хода троса управления воздушной заслонкой осуществляется замером расстояния между краем кронштейна и рычагом привода на карбюраторе. Нормативный показатель составляет 2-3 мм, регулировка производится вращением контргайки на наконечнике троса. Убедитесь в отсутствии перегибов и заеданий троса на всей трассе прокладки.

Термоэлемент (термосиловой датчик) корректирует положение заслонки в зависимости от температуры охлаждающей жидкости. После запуска холодного двигателя заслонка должна автоматически приоткрываться на 1,5-2 мм через 1-2 минуты работы. Проверка выполняется путём прогрева силового агрегата до 80-85°C с последующим контролем полного открытия воздушной заслонки.

Порядок регулировки термоэлемента

- Прогрейте двигатель до рабочей температуры (80±5°C)

- Ослабьте контргайку крепления термодатчика к корпусу карбюратора

- Поворачивайте корпус термоэлемента до достижения зазором между кромкой заслонки и стенкой смесительной камеры значения 5,8±0,2 мм

- Зафиксируйте положение контргайкой, проверьте плавность хода заслонки

Критические параметры:

| Ход штока термоэлемента при 20°C | 7,5±0,5 мм |

| Усилие срабатывания пружины | 12-16 Н |

| Угол открытия заслонки (прогретый ДВС) | 12±1° |

При замене термодатчика обязательна установка новой медной уплотнительной шайбы. Неисправность элемента определяется по заклиниванию воздушной заслонки или отсутствию перемещения штока при нагреве. После регулировки проверьте стабильность холостого хода и отсутствие "провалов" при резком открытии дросселя.

Диагностика залипания игольчатого клапана

Залипание игольчатого клапана в карбюраторе К151С приводит к неконтролируемому поступлению топлива в поплавковую камеру. Это нарушает баланс топливовоздушной смеси и вызывает перелив горючего, что негативно сказывается на работе двигателя. Диагностика требует последовательной проверки ключевых узлов и анализа симптомов.

Основным признаком неисправности служит постоянное подтекание бензина из дренажных каналов карбюратора или свечных колодцев даже при заглушенном моторе. Дополнительными индикаторами являются резкий запах топлива в подкапотном пространстве, неустойчивые обороты холостого хода и повышенный расход горючего. Для точного выявления проблемы требуется комплексный подход.

Методы выявления неисправности

Последовательность диагностических операций:

- Визуальный контроль поплавковой камеры

Снимите верхнюю часть карбюратора, проверьте уровень топлива. Норма – 22–24 мм от плоскости разъёма. Превышение указывает на негерметичность клапана. - Тест на герметичность иглы

Извлеките клапанный узел, продуйте седло ртом через топливный штуцер. Исправный клапан полностью блокирует воздух при вертикальном положении иглы. - Проверка подвижности иглы

Убедитесь в свободном ходе иглы внутри корпуса. Заедания при нажатии пальцем свидетельствуют о загрязнении или деформации. - Осмотр уплотнительной поверхности

Исследуйте конус иглы и седло клапана под лупой. Задиры, коррозия или отложения – признаки нарушения герметичности.

| Симптом | Причина залипания |

|---|---|

| Топливо капает из распылителей на заглушенном двигателе | Механическое заклинивание иглы в открытом положении |

| Постоянное повышение уровня в поплавковой камере | Потеря герметичности конусного уплотнения |

| Пуск двигателя только при нажатии педали газа | Частичное ограничение хода иглы отложениями |

Важно: При обнаружении отложений промойте детали ацетоном или специальным очистителем. Не используйте абразивы для притирки конусных поверхностей! Деформированные иглы или седла подлежат обязательной замене. После ремонта обязателен повторный замер уровня топлива и проверка карбюратора на течь в течение 15–20 минут работы двигателя.

Очистка жиклёров и топливных каналов ультразвуком

Ультразвуковая очистка – наиболее эффективный метод удаления стойких отложений в жиклёрах и каналах карбюратора К151С. Технология основана на кавитации: высокочастотные звуковые волны создают в жидкости микроскопические пузырьки, которые схлопываются с высокой энергией, разрушая нагар и смолистые отложения даже в труднодоступных полостях.

Процедура требует демонтажа всех дозирующих элементов карбюратора. Жиклёры ГДС, холостого хода, экономайзера, а также воздушные каналы и корпусные детали помещаются в специальную ванну с моющим раствором. Длительность обработки составляет 10–30 минут в зависимости от степени загрязнения.

Ключевые этапы и особенности

- Подготовка раствора: Используются щелочные или специальные синтетические составы, нагретые до 50–70°C для усиления реакции.

- Контроль параметров:

- Частота ультразвука: 25–40 кГц для мелких деталей;

- Мощность: регулируется согласно степени загрязнения;

- Положение деталей: обязательное погружение без контакта с дном ванны.

- Последующая обработка:

- Промывка деталей дистиллированной водой;

- Продувка сжатым воздухом для удаления остатков влаги из каналов;

- Визуальная проверка просвета жиклёров и состояния поверхностей.

| Преимущества | Риски при нарушении технологии |

| Безмеханическое воздействие | Повреждение алюминиевых деталей агрессивными растворами |

| Очистка внутренних полостей сложной формы | Деформация пластиковых элементов от перегрева |

| Удаление отложений без разборки каналов | Неполное удаление раствора после обработки |

Важно! После ультразвуковой очистки обязательна проверка пропускной способности жиклёров калиброванными щупами. Изменение диаметра отверстий вследствие эрозии недопустимо – такие детали подлежат замене.

Тест герметичности поплавковой камеры и диафрагм

Герметичность поплавковой камеры критична для стабильного уровня топлива и предотвращения переобогащения смеси. Проверку выполняют демонтажом карбюратора, извлечением игольчатого клапана и подачей воздуха (≈0.2-0.3 атм) через штуцер подвода топлива. Камеру погружают в воду – отсутствие пузырьков подтверждает герметичность. Основные риски: деформация корпуса, износ прокладки или нарушение пайки поплавка.

Диафрагмы экономайзера мощностных режимов и ускорительного насоса тестируют визуально и продувкой. Демонтируйте крышку соответствующего блока, извлеките диафрагму, осмотрите на микротрещины и растяжения. При продувке ртом или резиновой грушей воздух не должен проходить при закрытом штатном канале. Замените диафрагму при малейших дефектах – даже незначительная разгерметизация нарушает работу системы.

Порядок диагностики диафрагм

- Экономайзер: Снимите крышку блока на корпусе карбюратора. Проверьте диафрагму на эластичность и целостность краёв.

- Ускорительный насос: Открутите винты крепления насоса. Извлеките шток с диафрагмой, оцените отсутствие задиров и потертостей.

- Универсальный тест: Зажмите диафрагму пальцем за центральное отверстие, создайте давление языком с обратной стороны – утечки недопустимы.

| Компонент | Признак негерметичности | Последствие |

|---|---|---|

| Поплавковая камера | Топливо в корпусе при опрессовке | Перелив топлива, затопление двигателя |

| Диафрагма экономайзера | Самопроизвольное открытие клапана | Неуправляемый рост оборотов |

| Диафрагма ускорительного насоса | Отсутствие «плевка» при резком открытии заслонки | Провалы при разгоне |

Для точной проверки игольчатого клапана отдельно сжатым воздухом продувают седло клапана при закрытом поплавке. Утечка указывает на износ конусной части иглы или дефект седла. После замены элементов обязательна повторная проверка сборки во избежание подсоса воздуха через монтажные соединения.

Базовые регулировки СО с помощью газоанализатора

Перед началом регулировок обеспечьте прогрев двигателя до рабочей температуры (80-90°C), исправность системы зажигания (угол опережения), чистоту воздушного фильтра и правильную установку зазоров в приводе клапанов. Убедитесь, что система вентиляции картера (если есть) подключена и функционирует. Подключите газоанализатор к выхлопной трубе согласно инструкции к прибору.

Запустите двигатель и дайте ему поработать на холостом ходу 1-2 минуты. Убедитесь, что все потребители энергии (фары, печка, кондиционер и т.п.) выключены. Проверьте и при необходимости установите с помощью винта количества (винта упора дроссельной заслонки) номинальную частоту вращения коленчатого вала на холостом ходу, указанную в технических характеристиках автомобиля (обычно 750-850 об/мин для карбюраторов К151).

Процесс регулировки состава смеси

Снимите защитные колпачки (если установлены) с винтов качества (состава смеси) карбюратора. Обычно их два (по одному на каждую камеру). Осторожно, плавными поворотами не более чем на 1/8-1/4 оборота за раз, начинайте вращать оба винта качества синхронно в одном направлении:

- Завинчивание (по часовой стрелке): Уменьшает проходное сечение топливного жиклера холостого хода (ЖХХ), обедняет топливовоздушную смесь, снижая уровень СО.

- Отвинчивание (против часовой стрелки): Увеличивает проходное сечение ЖХХ, обогащает топливовоздушную смесь, повышая уровень СО.

Наблюдайте за показаниями газоанализатора (концентрация СО) и тахометра (обороты ХХ). Цель регулировки – достигнуть значения СО в пределах нормы, указанной для вашего автомобиля (часто 0.5-1.5% для карбюраторных двигателей), при этом обороты холостого хода не должны выходить за допустимые пределы. Если обороты изменились более чем на 20-30 об/мин, вернитесь к настройке частоты вращения винтом количества.

Повторяйте последовательность: небольшая корректировка винтами качества -> проверка СО -> при необходимости коррекция оборотов винтом количества. Добивайтесь стабильных показателей СО в норме и номинальных оборотов ХХ. После достижения требуемых параметров дайте двигателю поработать 1-2 минуты и проверьте стабильность показаний газоанализатора и тахометра.

| Параметр | Целевое значение / Действие | Инструмент регулировки |

|---|---|---|

| Частота вращения ХХ | Согласно ТХ автомобиля (напр., 800±50 об/мин) | Винт количества (упор дроссельной заслонки) |

| Концентрация СО | Согласно ТХ автомобиля (напр., 1.0±0.5%) | Винты качества (состава смеси) - оба синхронно |

| Стабильность работы | Ровная работа без "плавания" оборотов | Корректировка винтов качества/количества |

После завершения регулировок и подтверждения стабильной работы на холостом ходу с требуемыми параметрами СО и оборотов, заглушите двигатель. Установите защитные колпачки на винты качества (если предусмотрены конструкцией). Отсоедините газоанализатор.

Типичные неисправности К151С: плавающие обороты

Плавающие обороты двигателя с карбюратором К151С (часто встречающиеся на моторах УАЗ, Волга) проявляются как самопроизвольное изменение частоты вращения коленвала на холостом ходу или под нагрузкой. Обороты хаотично "гуляют" в диапазоне 500-1500 об/мин, мотор работает неустойчиво, возможны провалы или подхваты.

Эта проблема возникает из-за нарушения стабильности топливовоздушной смеси или механических сбоев в работе карбюратора. Основные причины связаны с загрязнением каналов, износом деталей или потерей герметичности.

Основные причины неисправности

- Загрязнение системы холостого хода: Засорение жиклеров, каналов или эмульсионных трубок ХХ препятствует нормальному проходу топлива.

- Разгерметизация:

- Подсос воздуха через прокладки под карбюратором или между секциями.

- Трещины в корпусе карбюратора или повреждение диафрагмы пускового устройства.

- Износ оси или заедание дроссельных заслонок.

- Некорректная работа ЭПХХ: Неисправность электромагнитного клапана, обрыв цепи питания или засорение его запорной иглы.

- Неисправность поплавковой камеры: Перелив топлива из-за заклинивания игольчатого клапана, деформации поплавка или нарушения уровня топлива.

- Износ или засорение винтов регулировки: Повреждение резьбы винта "качества" или "количества", наличие грязи на их конических частях.

| Признак | Вероятная причина | Проверка/Решение |

|---|---|---|

| Обороты плавают после прогрева | Неисправность ЭПХХ, подсос воздуха | Проверить работу клапана (щелчок при включении зажигания), опрыскать соединения очистителем |

| Неустойчивость на ХХ + черный дым | Перелив в поплавковой камере, забит воздушный жиклер ХХ | Проконтролировать уровень топлива, продуть жиклеры |

| Плавание оборотов при нагрузке | Износ дроссельных осей, повреждение диафрагмы ускорительного насоса | Визуальный осмотр на предмет люфтов, замена диафрагм |

Для диагностики необходимо последовательно проверить герметичность впуска, чистоту топливных трактов и состояние регулировочных элементов. Часто достаточно качественной промывки карбюратора, замены изношенных прокладок и диафрагм, точной настройки уровня топлива и винтов ХХ.

Проблемы запуска двигателя: методы диагностики карбюратора

Затрудненный пуск двигателя с карбюратором К151С часто связан с нарушением состава топливовоздушной смеси или недостаточной её подачей. Основные причины кроются в неисправностях систем холостого хода, пускового устройства, главной дозирующей системы, ускорительного насоса или нарушении герметичности.

Диагностику начинают с исключения проблем со свечами зажигания, высоковольтными проводами, катушкой зажигания и компрессией. Убедившись в их исправности, переходят к последовательной проверке узлов карбюратора.

Ключевые этапы диагностики

Визуальный осмотр и герметичность:

- Проверка целостности топливных шлангов, отсутствие трещин и подтеков.

- Контроль плотности крепления карбюратора к впускному коллектору (подсос воздуха).

- Осмотр приводов воздушной и дроссельной заслонок на предмет заеданий и полного хода.

Проверка уровня топлива в поплавковой камере:

- Снять верхнюю крышку карбюратора.

- Измерить расстояние от плоскости разъема до уровня бензина (норма: 23±1 мм для К151С).

- Отклонение уровня указывает на неисправность игольчатого клапана, поплавка или засорение топливного жиклера.

Диагностика пускового устройства:

- Проверить полное закрытие воздушной заслонки при вытянутом "подсосе".

- Убедиться в срабатывании вакуумного диафрагменного механизма при пуске (шток должен втягиваться, приоткрывая заслонку).

- Осмотреть каналы системы пуска на предмет засорения.

Проверка ускорительного насоса:

| Действие | Нормальная реакция | Неисправность |

|---|---|---|

| Резко открыть дроссель | Четкая струя топлива из распылителя в обе смесительные камеры | Слабая/отсутствующая струя, заедание диафрагмы, засор распылителя |

Контроль жиклеров и каналов:

- Вывернуть главные топливные жиклеры, жиклеры холостого хода, эмульсионные трубки.

- Промыть их аэрозольным очистителем карбюратора, продуть сжатым воздухом.

- Осмотреть каналы холостого хода и переходных отверстий (особенно после длительного простоя).

Система холостого хода:

- Проверить регулировочные винты (количества и качества смеси) на предмет заклинивания.

- Убедиться в чистоте каналов подачи воздуха и топлива системы ХХ.

- Проконтролировать герметичность электромагнитного клапана отсечки топлива (если установлен).

Провалы при разгоне: связь с ускорительным насосом

Провалы мощности при резком нажатии педали газа на карбюраторе К151С напрямую связаны с неисправностью ускорительного насоса. Этот узел компенсирует временное обеднение смеси при открытии дросселя, мгновенно впрыскивая дополнительное топливо в смесительную камеру. Если порция топлива недостаточна или подача запаздывает, возникает "провал" – кратковременная потеря тяги, сопровождаемая рывками или хлопками в глушителе.

Ускорительный насос карбюратора К151С активируется механически через тягу, соединённую с дроссельной заслонкой. При резком нажатии на газ диафрагма насоса выталкивает бензин через распылитель в диффузор. Длительность впрыска (1-3 секунды) и объём топлива критичны для устойчивой работы двигателя в переходном режиме.

Типичные причины неисправностей

- Загрязнение каналов – отложения в распылителе или обратном клапане снижают интенсивность струи

- Износ диафрагмы – трещины или потеря эластичности уменьшают объём впрыскиваемого топлива

- Неправильный зазор привода – отсутствие свободного хода штока (0.1-0.2 мм) нарушает синхронизацию с открытием дросселя

- Залипание шарикового клапана – препятствует заполнению топливной камеры насоса на холостом ходу

| Симптом | Проверка | Решение |

|---|---|---|

| Короткая струя (<1 см) | Визуальный контроль впрыска при резком открытии заслонки | Прочистка распылителя иглой, замена диафрагмы |

| Задержка впрыска | Контроль начала подачи при 1/3 хода дросселя | Регулировка тяги привода, замена пружины штока |

| Подсос воздуха | Осмотр диафрагмы на герметичность | Затяжка крепёжных винтов, замена прокладки |

Для регулировки свободного хода штока ослабьте контргайку на тяге привода. Установите зазор 0.15 мм между штоком и регулировочным винтом, используя щуп. Зафиксируйте гайку и проверьте впрыск при резком открытии дросселя – струя должна быть непрерывной и достигать центра диффузора.

- Демонтируйте крышку ускорительного насоса

- Проверьте ход диафрагмы (должен быть 4-5 мм)

- Убедитесь в отсутствии деформации толкателя

- Промойте топливные каналы сжатым воздухом

Важно: Используйте только оригинальные ремкомплекты диафрагм – нештатная толщина резины нарушает производительность насоса. После ремонта обязательно проверяйте уровень топлива в поплавковой камере, влияющий на наполнение насоса.

Перерасход топлива: калибровки и влияющие факторы

Перерасход топлива в карбюраторе К151С часто обусловлен отклонениями в калибровках основных систем. Некорректные регулировки или износ дозирующих элементов приводят к нарушению стехиометрического состава смеси, обогащению её на различных режимах работы двигателя. Особенно критичны ошибки в настройках холостого хода, поплавкового механизма и главных дозирующих систем.