Кардан - балансировка - нужно ли и как сделать

Статья обновлена: 01.03.2026

Вибрации при разгоне или на высокой скорости часто указывают на дисбаланс карданного вала. Игнорирование этой проблемы приводит к ускоренному износу крестовин, подвесного подшипника, редуктора и коробки передач.

Балансировка кардана обязательна после любого ремонта (замена шарниров, трубы, подвесного подшипника), при появлении вибраций в районе днища автомобиля или после механических повреждений вала.

Процедура выполняется на специальном стенде в автосервисе: вал фиксируется на балансировочной машине, которая определяет места дисбаланса и требуемый вес корректирующих грузиков. Самостоятельная балансировка невозможна – требуется профессиональное оборудование и точные расчеты.

Физика работы: почему кардан теряет баланс

Карданный вал передаёт крутящий момент между агрегатами, расположенными соосно или под углом. При вращении даже минимальная асимметрия массы относительно оси приводит к возникновению центробежных сил. Эти силы создают вибрации, которые усиливаются с ростом скорости вращения.

Несбалансированная масса порождает инерционные нагрузки на опорные подшипники, крестовины и уплотнения. Постепенно это вызывает ускоренный износ деталей, разрушение шарниров и деформацию самого вала.

Основные причины дисбаланса

- Производственные допуски: Неидеальная геометрия труб, неточная сварка вилок, отклонения в массе крестовин.

- Механические повреждения: Деформации от ударов (например, при наезде на препятствие), изгиб или скручивание вала.

- Естественный износ: Люфты в шарнирах, выработка шлицевого соединения, неравномерный износ подвесного подшипника.

- Неквалифицированный ремонт: Неправильная сборка фаз вала (метки не совмещены), установка деталей с разным весом, отсутствие компенсационных пластин.

- Загрязнения: Налипание грязи, льда или засохшей грязи на поверхности трубы, нарушающее распределение массы.

| Фактор | Влияние на баланс | Последствия |

|---|---|---|

| Деформация трубы (0.1-0.5 мм) | Смещение центра массы от оси вращения | Биение, резонансные вибрации |

| Износ шлицев/крестовин | Эксцентриситет и радиальное биение | Ударные нагрузки, разрушение кардана |

| Нарушение соосности агрегатов | Циклическое изменение угла работы шарниров | Переменные центробежные силы |

Критическая скорость – частота вращения, при которой вибрации достигают максимума из-за резонанса. Дисбаланс снижает порог этой скорости, делая работу вала нестабильной даже в штатных режимах.

Важно: Дисбаланс имеет кумулятивный эффект – возникшая вибрация ускоряет износ, который, в свою очередь, увеличивает дисбаланс. Без своевременной балансировки возможен полный отказ узла.

Опасный дисбаланс: последствия для автомобиля

Дисбаланс карданного вала проявляется вибрациями, передающимися на кузов автомобиля. Эти колебания ощущаются на руле, полу и сиденьях, особенно при наборе скорости в диапазоне 60-100 км/ч. Интенсивность вибраций напрямую зависит от степени дисбаланса и скорости вращения вала.

Игнорирование проблемы приводит к ускоренному износу и выходу из строя смежных узлов. В первую очередь страдают подшипники кардана (крестовин или ШРУСов) и опоры (подвесной подшипник). Постоянная тряска разрушает сальники редуктора заднего моста и коробки передач, провоцируя утечки масла.

Критические последствия дисбаланса:

- Разрушение подвесного подшипника: Вибрации вызывают перегрев и выкрашивание тел качения, заклинивание опоры.

- Деформация и разрушение шлицевого соединения: Ударные нагрузки ослабляют шлицы, приводя к люфтам и трещинам.

- Повреждение крестовин/ШРУСов: Неравномерное вращение увеличивает нагрузку на игольчатые подшипники, вызывая их заклинивание или срезание.

- Разрушение картера редуктора: Резонансные колебания могут привести к образованию трещин в алюминиевом картере главной передачи.

- Отрыв карданного вала: Катастрофическое разрушение крепежа или шлицев из-за усталости металла под действием вибраций.

Эксплуатация автомобиля с разбалансированным карданом недопустима. Вибрации снижают комфорт, ускоряют износ трансмиссии и создают реальную угрозу безопасности – внезапный обрыв вала блокирует задние колеса или повреждает днище и топливные магистрали.

Вибрация руля: первый признак проблемы

Вибрация руля, особенно ощутимая на определенных скоростях (чаще всего в диапазоне 60-100 км/ч), является наиболее характерным и ранним симптомом разбалансировки карданного вала. Эта вибрация возникает из-за того, что дисбаланс вращающейся детали вызывает центробежные силы, толкающие вал в разные стороны. Эти силы передаются через подшипники и крепления на кузов автомобиля, достигая рулевой колонки.

Интенсивность вибрации напрямую зависит от степени дисбаланса и скорости вращения вала – чем они выше, тем сильнее тряска. Игнорирование этого симптома приводит к прогрессирующему ухудшению ситуации: вибрация начинает ощущаться и на сиденьях, в полу кузова, а также сопровождаться гулом или скрежетом. Длительная эксплуатация с дисбалансом наносит ущерб смежным узлам.

Последствия игнорирования вибрации и причины дисбаланса

Отсутствие своевременной балансировки карданного вала провоцирует целый ряд серьезных проблем:

- Ускоренный износ подвесного подшипника: Постоянные ударные нагрузки быстро выводят его из строя, что проявляется усилением гула и вибрации.

- Разрушение крестовин кардана: Дисбаланс создает экстремальные нагрузки на игольчатые подшипники крестовин, приводя к их заклиниванию или разрушению.

- Повреждение раздаточной коробки или редуктора моста: Вибрации и ударные нагрузки передаются на выходные валы агрегатов, изнашивая подшипники и сальники.

- Ослабление крепежных элементов: Постоянная тряска может привести к откручиванию болтов карданного вала или опор силового агрегата.

- Усталостные разрушения самого карданного вала: В особо запущенных случаях возможна деформация или даже поломка трубы вала.

Основные причины возникновения дисбаланса:

| Механические повреждения: | Удары по валу (например, о камень), приводящие к вмятинам или изгибу. |

| Нарушение заводской балансировки: | Потеря балансировочных пластин (грузиков) из-за коррозии или некачественного ремонта. |

| Износ шлицевого соединения: | Появление люфта между шлицами вала и вилки нарушает соосность. |

| Некорректный ремонт или сборка: | Неправильная установка фланцев, смещение валов при сборке, использование неоригинальных или некачественных запчастей. |

| Деформация из-за перегрева: | Возникает при длительной работе с неисправным подвесным подшипником или заклинившей крестовиной. |

Решение проблемы – балансировка: Единственный надежный способ устранить вибрацию, вызванную дисбалансом кардана – его профессиональная балансировка на специальном стенде. Эта операция позволяет с высокой точностью определить места и величину дисбаланса и компенсировать его установкой балансировочных грузиков. Попытки самостоятельной балансировки "на глаз" или игнорирование симптомов гарантированно приведут к усугублению неисправностей и дорогостоящему ремонту.

Стук под днищем: тревожный симптом

Стук под днищем автомобиля при трогании, переключении передач или изменении нагрузки – серьезный сигнал о неисправности карданного вала. Этот звук, напоминающий металлический лязг или удар, указывает на критический люфт или повреждение элементов трансмиссии. Игнорирование симптома приводит к ускоренному износу деталей и риску внезапного выхода из строя.

Основные причины стука чаще всего связаны с карданным соединением: износ крестовины шарнира (крестовин), ослабление или повреждение фланцев крепления, разрушение подвесного подшипника, деформация самого вала. Разбалансировка кардана также может косвенно провоцировать ударные нагрузки, усугубляя проблему.

Диагностика и устранение

Точную причину стука определяют последовательно:

- Визуальный осмотр: Проверьте состояние пыльников крестовин (трещины, утечки смазки), наличие следов ударов на валу, люфт в подвесном подшипнике (попробуйте раскачать вал рукой вверх-вниз/в стороны).

- Проверка люфтов: Зафиксируйте ручной тормоз и коробку передач (на нейтрали). Попытайтесь резко провернуть карданный вал вручную вокруг своей оси. Чрезмерный свободный ход указывает на износ крестовин или фланцев.

- Контроль балансировки: Если видимых повреждений нет, но стук сопровождается вибрацией на определенных скоростях, обязательна проверка балансировки кардана на стенде.

Последствия игнорирования:

- Полное разрушение крестовины – вал может оторваться.

- Повреждение коробки передач, раздаточной коробки или редуктора заднего моста.

- Усиление вибраций, приводящее к износу других узлов подвески и кузова.

Решение: Устранение стука требует ремонта или замены неисправных компонентов. Изношенные крестовины и подвесной подшипник меняют. После замены шарниров или при подозрении на дисбаланс карданный вал в обязательном порядке балансируют на специальном станке. Балансировка устраняет биения и вибрации, предотвращая повторное возникновение ударных нагрузок и стука, продлевая срок службы всего узла.

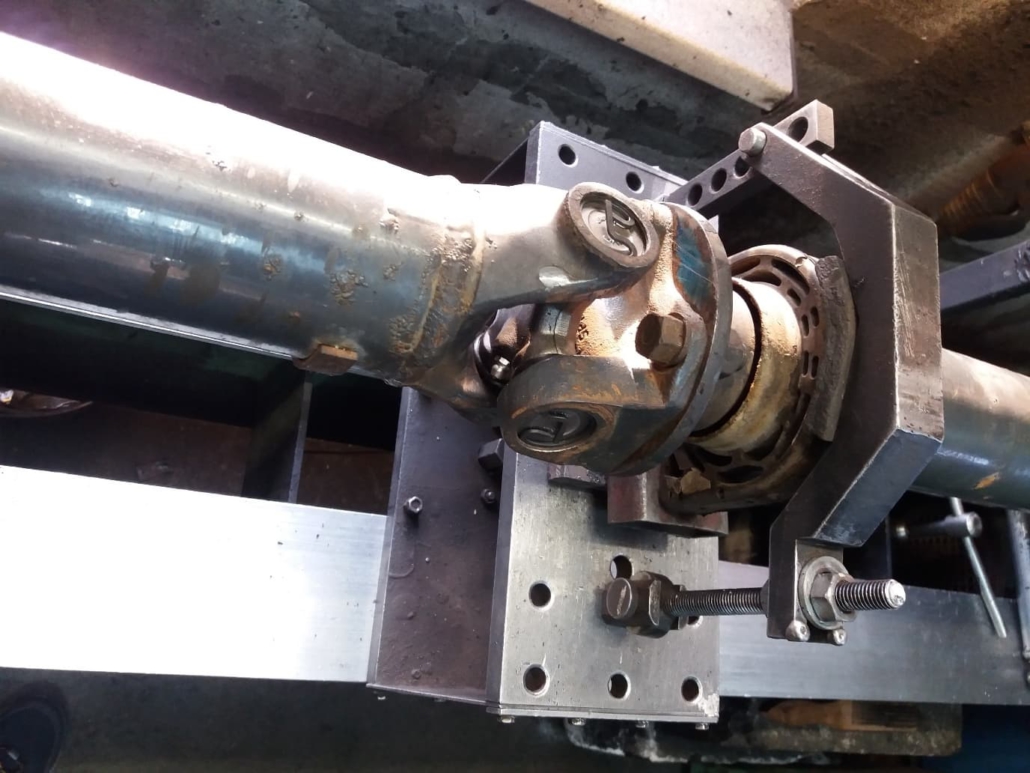

Износ крестовин как причина дисбаланса

Износ игольчатых подшипников крестовин или их посадочных мест в вилках карданного вала приводит к возникновению люфтов. Эти люфты нарушают соосность соединенных вилок и, как следствие, геометрию всего карданного вала. Вместо плавного вращения вокруг единой центральной оси, вал начинает совершать эксцентричные движения, "бить", особенно заметные на определенных скоростях.

Люфт в крестовине не позволяет карданному валу сохранять стабильное положение в пространстве во время вращения. Точка крепления вала к фланцу редуктора или коробки передач становится подвижной. Это приводит к изменению центра массы вращающегося узла на каждом обороте, создавая значительный динамический дисбаланс, проявляющийся сильными вибрациями, передающимися на кузов.

Диагностика износа крестовин

Проверить состояние крестовин можно, вручную покачивая карданный вал в разных плоскостях:

- Продольный люфт: Попытка сдвинуть вал вдоль его оси. Допустим минимальный люфт, ощутимый стук - признак износа.

- Радиальный люфт: Попытка пошатать вал перпендикулярно оси (вверх-вниз, влево-вправо) в месте установки крестовины. Четко ощутимый стук или заметный свободный ход указывают на критический износ подшипников или посадочных мест.

- Тугой ход или заедание: Крестовина должна вращаться плавно и без заеданий во всех направлениях. Тугой поворот или ощущение "закусывания" также свидетельствуют о проблеме.

| Признак | Возможная причина |

|---|---|

| Ощутимый продольный стук | Износ стопорных колец, выработка посадочных мест вилки вдоль оси |

| Четкий радиальный стук | Износ игольчатых подшипников крестовины, выработка посадочных отверстий в вилках |

| Заклинивание, тугой ход | Отсутствие смазки, деформация крестовины, разрушение иголок подшипника, коррозия |

Необходимость замены крестовин

Изношенные крестовины ремонту не подлежат и обязательно подлежат замене. Попытки балансировать карданный вал с неисправными крестовинами абсолютно бесполезны. Люфты не позволят добиться стабильного положения центра масс, а сам дисбаланс будет постоянно меняться из-за неконтролируемого перемещения элементов соединения.

- Снять карданный вал с автомобиля.

- Демонтировать изношенные крестовины.

- Установить новые крестовины, строго соблюдая технологию запрессовки и установки стопорных колец.

- Проверить плавность хода и отсутствие люфтов в новых крестовинах.

Балансировка после замены

После замены крестовин карданный вал необходимо обязательно балансировать на специальном станке. Даже новая крестовина и правильная сборка не гарантируют идеальной соосности и распределения масс. Балансировка компенсирует возможные погрешности изготовления новых деталей и сборки, обеспечивая плавное вращение без вибраций. Только после замены крестовин и последующей балансировки можно полностью устранить дисбаланс, вызванный их износом.

Деформация трубы вала после удара

Удар по карданному валу (например, при наезде на препятствие или ДТП) часто приводит к деформации центральной трубы. Даже незначительное искривление нарушает соосность вала, вызывая дисбаланс. Труба теряет геометрическую целостность, а её стенки могут получить скрытые повреждения структуры металла.

Эксплуатация деформированного вала провоцирует сильные вибрации, передающиеся на кузов и трансмиссию. Это ускоряет износ крестовин, подвесного подшипника, редуктора и коробки передач. Биение усугубляется с повышением скорости, создавая шум и риск разрушения узла.

Диагностика и решение проблемы

Выявить деформацию можно двумя способами:

- Визуально: Проверка прокаткой вала по ровной поверхности. Искривление заметно по зазорам.

- Инструментально: Замер биения индикаторной стойкой на СТО при вращении (допуск: ≤0.5 мм по центру трубы).

Варианты восстановления:

| Метод | Применимость | Риски |

| Правка на прессе | Только при малых деформациях (≤1 мм) | Остаточное напряжение металла, повторное искривление |

| Замена трубы | При сильных повреждениях | Требует перепрессовки шлицев и балансировки |

| Установка нового вала | Оптимально при серьезных дефектах | Высокая стоимость, но гарантирует надежность |

Важно: После любого ремонта обязательна балансировка на специальном стенде. Правка без последующей балансировки не устраняет дисбаланс и лишь маскирует проблему. При повреждениях сварных швов или трещинах на трубе восстановление недопустимо – только замена узла.

Неправильная установка: последствия монтажа

Некорректный монтаж карданного вала провоцирует дисбаланс даже при идеальной заводской балансировке. Основная опасность заключается в возникновении сильных вибраций, интенсивность которых возрастает пропорционально скорости движения. Эти колебания передаются на кузов, рулевую рейку, элементы подвески и трансмиссии, создавая дискомфорт и снижая управляемость.

Постоянные вибрации ускоряют износ критически важных узлов: разрушаются подшипники крестовин, деформируются посадочные места фланцев, возникают утечки в раздаточной коробке и редукторе моста. Длительная эксплуатация с дисбалансом приводит к трещинам в трубе вала, поломкам шлицевого соединения и выходу из строя опорной подвесной опоры.

Ключевые риски при нарушении правил установки

- Механические повреждения: деформация труб кардана, сколы зубьев шлицевого соединения, разрушение крестовин

- Преждевременный износ: сокращение ресурса подшипников редуктора, коробки передач, ступичных узлов

- Посторонние шумы: гул на высоких скоростях, стуки при переключении передач, скрежет во время разгона

- Потеря герметичности: выдавливание сальников раздатки и моста из-за биений вала

Диагностика без стенда: проверка люфтов

Проверка люфтов – ключевой этап диагностики карданного вала, доступный без спецоборудования. Начните с визуального осмотра: ищите трещины, вмятины или следы контакта с другими деталями. Убедитесь в надежности крепления фланцев и отсутствии коррозии на шлицах.

Проверку механических зазоров выполняйте вдвоем. Один фиксирует вал рукой возле заднего редуктора, второй – у раздаточной коробки. Последовательно проворачивайте вал в противоположных направлениях, контролируя свободный ход в шарнирах и шлицевых соединениях.

Методы выявления люфтов

- Крестовины: Раскачивайте вал перпендикулярно оси вращения. Допустимый люфт – не более 0,1-0,2 мм. Щелчки или ощутимый "стук" указывают на износ подшипников.

- Шлицевое соединение: Сдвигайте вал вдоль оси. Заметное осевое перемещение (более 0,3-0,5 мм) требует замены шлицевой пары.

- Подвесной подшипник: Покачивайте опору вверх-вниз. Любой радиальный люфт или скрип – признак разрушения подшипника.

- Фланцы: Зафиксировав болты крепления, проверните фланец относительно ответной части. Зазор в резьбе или деформация посадочных мест недопустимы.

Дополнительно прослушайте вал на разных скоростях: гул или вибрация при разгоне/торможении часто вызваны дисбалансом из-за критического износа компонентов.

| Узел | Метод проверки | Критичный люфт |

|---|---|---|

| Крестовина | Поперечное раскачивание | >0,2 мм / стук |

| Шлицы | Осевое смещение | >0,5 мм |

| Подвесной подшипник | Вертикальное покачивание | Любое движение |

Тепловой метод определения искривления

Суть теплового способа заключается в контроле температурного поля карданного вала при его вращении. Искривлённый вал создаёт неравномерное трение в опорных подшипниках, что вызывает локальный разогрев деформированных участков. Для фиксации температурных аномалий применяют тепловизионные камеры или термопары, установленные в зонах критических сечений. Показания снимаются на разных скоростях вращения для выявления динамических деформаций.

Температурные отклонения свыше 15-20°C относительно фоновых значений указывают на наличие изгиба. Особое внимание уделяют стыкам крестовин и шлицевым соединениям – эти узлы наиболее подвержены деформациям. Результаты термографии сравнивают с эталонными значениями для конкретной модели вала, что позволяет количественно оценить степень искривления без демонтажа агрегата.

Порядок выполнения тепловой диагностики

- Очистка поверхности вала от загрязнений для точного замера

- Установка термодатчиков в контрольных точках (минимум 4 точки на секцию)

- Вращение вала с постепенным увеличением скорости до рабочих оборотов

- Фиксация температурных показателей каждые 2-3 минуты

- Построение термограммы с выделением зон перегрева

| Температурная аномалия (°C) | Вероятная деформация (мм/м) |

|---|---|

| 5-10 | Допустимое отклонение (до 0.3) |

| 10-20 | Требуется коррекция (0.3-0.8) |

| 20+ | Критическое искривление (свыше 0.8) |

Важно: Замеры производят при полной остановке вращения! Контроль "на ходу" допустим только с сертифицированным оборудованием. Погрешность метода составляет ±3°C, что эквивалентно ±0.1 мм/м кривизны. Для валов длиннее 1.5 м обязательна проверка в трёх плоскостях.

Термический анализ особенно эффективен для многосекционных карданов сложной конструкции. Он выявляет скрытые дефекты, не определяемые механической балансировкой, например, остаточные напряжения после ударов. Однако метод требует стабильных условий: перепады температуры окружающей среды более 5°C/час искажают результаты.

Профессиональная диагностика на вибростенде

Профессиональная диагностика карданного вала на вибростенде – единственный точный метод определения необходимости балансировки и выявления конкретных дисбалансов. Стенд имитирует реальные рабочие условия вращения кардана с заданными скоростями, регистрируя возникающие вибрации по осям X, Y, Z с помощью высокочувствительных датчиков.

Специальное программное обеспечение анализирует амплитуду и частоту колебаний, строит спектрограммы и точно определяет:

- Наличие и величину статического или динамического дисбаланса.

- Локализацию проблемы (крестовины, шарниры, труба кардана, фланцы).

- Деформации вала (изгиб, скручивание).

- Люфты в шарнирах и подвесном подшипнике.

- Неправильную фазировку шарниров.

Процесс выполнения балансировки на стенде

- Фиксация кардана: Вал надежно закрепляется на стенде через фланцы или шлицы.

- Измерение исходных параметров: Проводится холостой прогон для регистрации исходного уровня вибраций.

- Анализ дисбаланса: ПО определяет массу корректирующих грузов и точку их установки (угол на валу).

- Корректировка:

- Добавление грузов: Приваривание балансировочных пластин в указанных местах.

- Снятие металла: Фрезеровка (сверление) излишков материала с тяжелой стороны.

- Контрольный прогон: Повторное измерение вибраций после балансировки для подтверждения результата.

Точность профессиональной балансировки на вибростенде обеспечивает минимально допустимый остаточный дисбаланс, существенно снижающий вибрации, нагрузку на трансмиссию и подвесной подшипник, продлевая ресурс узла.

Когда балансировка карданного вала обязательна

Игнорирование необходимости балансировки карданного вала неизбежно приводит к возникновению вибраций. Эти вибрации передаются на кузов и элементы трансмиссии, вызывая дискомфорт при движении, повышенный шум, ускоренный износ крестовин, подвесного подшипника, шлицевого соединения и даже элементов раздаточной коробки или редукторов. В критических случаях сильный дисбаланс может стать причиной разрушения карданного вала или повреждения смежных узлов.

Балансировка карданного вала является обязательной процедурой в следующих универсальных случаях: после любого ремонта, связанного с его разборкой или заменой компонентов, при появлении вибраций во время движения, а также после механических воздействий, способных нарушить его геометрию. Даже если визуально вал кажется прямым, внутренний дисбаланс может присутствовать и требовать устранения.

Конкретные ситуации, требующие балансировки

Обязательно после ремонта или замены:

- Замена элементов: Установка новой крестовины, подвесного подшипника, шлицевой втулки/вилки или фланца.

- Ремонт шлицевого соединения: Любые работы, затрагивающие шлицы (замена, восстановление).

- Замена трубы или сварной сборки: Установка новой центральной трубы или готовой секции вала (новые валы балансируются на заводе, но после установки на конкретный автомобиль иногда требуется проверка и, реже, доводка).

- Разборка/сборка вала: Любое разделение вала на секции (например, для замены подвесного подшипника или шлицевого соединения) требует последующей балансировки всей собранной конструкции.

Обязательно при появлении признаков неисправности:

- Вибрации в салоне: Четко ощутимые вибрации на кузове, руле, педалях или сиденьях, возникающие или усиливающиеся на определенных скоростях (чаще всего в диапазоне 70-90 км/ч и выше 100 км/ч).

- Изменение характера вибраций: Появление новых вибраций или изменение интенсивности/скоростного диапазона существующих после любых работ с трансмиссией или подвеской.

- Последствия удара: После наезда на крупное препятствие, глубокую выбоину, ДТП, которые могли вызвать изгиб вала или смещение балансировочных грузиков.

- Повышенный износ компонентов: Ускоренный или неравномерный износ крестовин, подвесного подшипника, уплотнений шлицевого соединения может быть косвенным признаком дисбаланса.

Обязательно при модификациях:

- Удлинение/укорочение карданного вала: Любое изменение длины трубы карданного вала (например, при лифте подвески) полностью нарушает заводскую балансировку.

- Замена или модификация элементов трансмиссии: Установка нестандартных редукторов, раздаточных коробок или коробок передач, изменяющих положение или углы работы карданного вала.

Допустимые уровни вибрации (ориентировочно):

| Скорость движения | Максимально допустимый уровень вибрации (ощущение) |

|---|---|

| до 60 км/ч | Вибрации практически не ощутимы |

| 70-90 км/ч | Легкая вибрация, не вызывающая дискомфорта |

| 100-120 км/ч | Умеренная вибрация, допустимая, но заметная |

| Выше 120 км/ч | Сильная вибрация, недопустима и требует устранения |

Точные приборы: статический стенд PAS

Статический стенд PAS предназначен для первичной проверки балансировки карданного вала без вращения. Прибор фиксирует дисбаланс через анализ положения вала относительно горизонтальной оси при его свободной укладке на специальные призмы. Любое отклонение от идеального горизонтального положения сигнализирует о наличии статической неуравновешенности.

Конструкция стенда включает чувствительные уровневые датчики или лазерные измерители, точно определяющие угол проворота вала под действием силы тяжести. Минимальное смещение (даже на доли миллиметра) регистрируется электронным блоком, который рассчитывает массу и точку крепления корректирующего груза для компенсации дисбаланса.

Ключевые этапы балансировки на стенде PAS

- Подготовка вала: очистка поверхностей, удаление старых балансировочных грузов.

- Установка на призмы: вал размещается на опорах, исключающих проскальзывание.

- Фиксация положения: датчики определяют "тяжелую" точку в нижнем секторе.

- Расчет коррекции: система вычисляет массу груза и сектор монтажа на противоположной стороне.

| Параметр | Точность измерения | Ограничения |

|---|---|---|

| Чувствительность датчиков | ±0.01 мм | Требует калибровки перед работой |

| Диаметр валов | 50–150 мм | Не подходит для гнутых валов |

Важно: статическая балансировка на PAS эффективна только для коротких карданов. Для длинных валов с динамическим дисбалансом требуется дополнение ротационными стендами.

Как выполняется правка грузами (способ)

Правка грузами – метод балансировки карданного вала, при котором дисбаланс компенсируется установкой дополнительных металлических грузиков. Эти элементы крепятся к фланцам или трубе вала, смещая центр массы до совпадения с осью вращения. Способ применим при незначительном дисбалансе, когда вал не имеет механических повреждений.

Процесс требует использования балансировочного стенда, точно определяющего массу и место крепления корректирующих элементов. Грузики фиксируются точечной сваркой, болтами или клеем, в зависимости от конструкции вала. Критично исключить произвольное смещение грузов в процессе эксплуатации.

Этапы выполнения правки грузами

- Фиксация вала на балансировочном станке с имитацией рабочих условий вращения.

- Автоматический анализ дисбаланса: оборудование определяет массу груза и сектор установки (угол на валу).

- Крепление грузиков в зонах, противоположных тяжелым участкам:

- Для фланцевых соединений – на приварные площадки,

- Для трубчатых валов – на приклеиваемые пластины или хомуты.

- Контрольный прогон для проверки остаточного дисбаланса (допуск: 5-15 г·см).

| Тип крепления груза | Преимущества | Ограничения |

| Сварные пластины | Высокая надежность | Риск деформации вала при перегреве |

| Болтовые хомуты | Возможность демонтажа | Увеличение массы конструкции |

| Клеевые накладки | Сохранение геометрии вала | Требовательность к подготовке поверхности |

Важно: Неустранимый дисбаланс (от 20 г·см) указывает на необходимость замены кардана. Повторная балансировка тем же способом неэффективна – требуется демонтаж старых грузов перед навеской новых.

Сварка балансировочных пластин: технология

Технология сварки балансировочных пластин на карданном валу требует строгого соблюдения последовательности операций и контроля качества. Основной метод – точечная контактная сварка, обеспечивающая локальный нагрев без деформации вала. Перед началом работ поверхность вала тщательно очищается от загрязнений, окалины и следов коррозии в зоне крепления пластин. Неподвижная фиксация компонентов в специальном кондукторе предотвращает смещение во время сварки.

Пластины привариваются симметричными парами в точках дисбаланса, выявленных стендом. Толщина пластин варьируется от 1 до 3 мм в зависимости от требуемой компенсации. Сила сварочного тока, длительность импульса и давление электродов подбираются индивидуально под материал вала (обычно сталь 40Х или аналоги) и пластин (низкоуглеродистая сталь). Перегрев исключается для сохранения структуры металла.

Ключевые этапы и требования

- Контроль дисбаланса: Пластины крепятся временными зажимами, после чего вал повторно проверяется на стенде для уточнения позиций сварки.

- Режимы сварки: Используются параметры: ток 6-10 кА, время импульса 0.2-0.5 сек. Электроды из меди с активным охлаждением.

- Безопасность соединения: Каждая точка проверяется на отсутствие непровара, трещин и сколов. Прочность соединения должна исключать отрыв пластин при вибрациях.

- Финишный контроль: Обязательная повторная балансировка после сварки. Допустимый остаточный дисбаланс – не более 5 г·см на метр длины вала.

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Глубина проплавления | 30-50% толщины пластины | Отрыв пластины, коррозия стыка |

| Смещение пластины | Макс. 0.5 мм от метки | Неэффективная компенсация, биение |

| Число точек крепления | 2-4 на пластину | Вибрация, усталостное разрушение |

Запрещается наваривать пластины слоями или использовать абразивную обработку для коррекции массы после установки. Альтернативные методы (например, приварка проволоки) применяются редко из-за сложности дозирования массы. Окончательная проверка включает визуальный контроль сварных точек и испытание на центрифуге при рабочих оборотах.

Сверление вала для снятия лишнего металла

При балансировке карданного вала ключевой задачей является устранение дисбаланса путём удаления избыточной массы металла. Дисбаланс возникает из-за неравномерного распределения веса вдоль оси вращения, что создаёт вибрации при работе. Сверление – наиболее распространённый метод коррекции, так как позволяет точно дозированно снимать материал в строго определённых зонах.

Процесс выполняется на специальном балансировочном станке, который после диагностики указывает точное местоположение и глубину требуемых отверстий. Сверление производится в местах наибольшей концентрации металла, обычно на крестовине или фланцах кардана, где это не нарушит прочность конструкции. Глубина и диаметр отверстий строго контролируются: даже 5–10 грамм удалённого металла могут радикально улучшить баланс.

Технология и правила сверления

Этапы выполнения работ:

- Фиксация вала на балансировочном станке и определение точек дисбаланса.

- Маркировка зон для сверления мелом или керном согласно показаниям оборудования.

- Подбор сверла диаметром 5–8 мм (зависит от массы дисбаланса).

- Сверление на глубину не более 30% толщины металла в выбранной зоне.

- Повторная проверка баланса и при необходимости – дополнительное сверление.

Критические ограничения:

- Запрещено сверлить трубчатую часть вала – это снижает прочность на кручение.

- Глубина отверстия не должна превышать 40% толщины детали во избежание деформации.

- Диаметр сверла подбирается пропорционально массе дисбаланса: 5 мм ≈ 5 г, 8 мм ≈ 20 г.

- Отверстия располагаются строго в зонах, указанных станком, на равном расстоянии от оси вращения.

| Тип дисбаланса | Глубина сверления | Типовой диаметр |

|---|---|---|

| До 15 г | 5–8 мм | 5–6 мм |

| 15–30 г | 8–12 мм | 6–8 мм |

| 30–50 г | 12–15 мм* | 8 мм (2–3 отверстия) |

*Только для массивных фланцев/крестовин, при сохранении минимальной стенки 6 мм.

После сверления обязательна очистка заусенцев и финальная балансировка. Если дисбаланс сохраняется, вместо углубления существующих отверстий создают новые в соседних секторах. Правильно выполненное сверление не влияет на ресурс кардана, но требует профессионального оборудования и расчётов.

Требования к точности (допуски ГОСТ)

ГОСТ 31325-2006 и ГОСТ Р ИСО 1940-1 устанавливают жёсткие требования к остаточному дисбалансу карданных валов. Допустимые значения дисбаланса определяются классом точности балансировки (G), который зависит от типа транспортного средства, массы вала и рабочей частоты вращения. Для легковых автомобилей обычно применяют класс G6.3, для грузовых – G16, а для высокооборотистых систем – G2.5.

Допуски измеряются в грамм-миллиметрах на килограмм массы вала (г·мм/кг). Превышение норм приводит к вибрациям, ускоренному износу подшипников, крестовин и разрушению сопряжённых узлов. Точные значения дисбаланса рассчитываются по формуле: Допуск = (Класс точности × 9550) / Рабочая скорость (об/мин).

Ключевые нормативы и области применения

| Класс точности (G) | Допустимый дисбаланс (г·мм/кг) | Область применения |

|---|---|---|

| G40 | 400 | Тяжёлая спецтехника, тихоходные валы |

| G16 | 160 | Грузовые автомобили, автобусы |

| G6.3 | 63 | Легковые автомобили, микроавтобусы |

| G2.5 | 25 | Спортивные авто, высокооборотистые валы |

Обязательные условия проверки:

- Балансировка выполняется на стендах с точностью измерения не ниже ±1 г·мм

- Корректировка дисбаланса осуществляется сваркой грузов или сверлением

- Погрешность установки вала на стенд – не более 0,05 мм по биению

После балансировки остаточный дисбаланс не должен превышать 10% от начального значения. Результаты фиксируются в протоколе с указанием:

- Массы корректирующих грузов

- Углов их установки

- Скорости вращения при тесте

Жесткие условия: балансировка для внедорожников

Эксплуатация внедорожника подразумевает постоянные ударные нагрузки на карданный вал: преодоление бездорожья, езда по глубоким колеям, резкие старты с пробуксовкой и форсирование препятствий. Каждое такое воздействие создает микроскопические смещения деталей, постепенно нарушая первоначальную балансировку. Вибрации, возникающие даже при незначительном дисбалансе, многократно усиливаются на высоких оборотах или скоростях, передаваясь на кузов и ускоряя износ крестовин, подвесного подшипника и редуктора.

Отказ от балансировки после ремонта или замены кардана для внедорожника особенно критичен – дисбаланс в жестких условиях не просто создает дискомфорт, а провоцирует катастрофически быстрый выход из строя дорогостоящих узлов трансмиссии. Трещины в трубах вала, разрушение шлицевого соединения или поломка раздаточной коробки становятся реальным риском, а вибрации на определенных скоростях могут сделать управление автомобилем опасным.

Особенности и методы балансировки внедорожных карданов

Балансировка карданного вала для внедорожника требует учета его специфики:

- Обязательная балансировка в сборе: Вал балансируется только в собранном состоянии – фланцы, крестовины, шлицевое соединение и подвесной подшипник (если он есть) образуют единую динамическую систему. Балансировка отдельных компонентов бесполезна.

- Специализированные стенды: Необходимо оборудование, способное точно вращать тяжелые и длинные валы, характерные для внедорожников, на рабочих скоростях (обычно до 2500-3000 об/мин).

- Коррекция грузиками: Дисбаланс устраняется установкой балансировочных грузиков двух типов:

- Приварные пластины – фиксируются точечной сваркой на трубе вала для компенсации основного дисбаланса.

- Фиксирующие (клипсы) – защелкиваются на шейках крестовин для точной доводки баланса.

- Контроль биений: Перед балансировкой обязательно проверяется продольное (эллипсность) и радиальное (искривление оси) биение вала. Превышение допустимых значений (обычно до 0.5-0.8 мм) требует правки вала на гидропрессе или его замены, так как балансировка не исправит механическую деформацию.

- Повторная проверка после обкатки: Рекомендуется провести контроль баланса после 500-1000 км пробега, особенно если вал новый или подвергался ремонту (замена трубы, шлицов, фланца). Подвижные соединения в шлицевом узле и крестовинах могут приработаться, слегка изменив баланс.

Пренебрежение качественной балансировкой карданного вала на специализированном оборудовании для внедорожника – прямая угроза надежности трансмиссии и безопасности вождения. Это не просто устранение вибраций, а необходимая мера для сохранения целостности и долговечности всего силового агрегата в экстремальных условиях эксплуатации.

Особенности длинных валов микроавтобусов

Длинные карданные валы микроавтобусов существенно отличаются от аналогов в легковых авто из-за увеличенной базы транспортного средства. Их протяженность создает повышенную склонность к прогибу под собственным весом и критическую чувствительность к малейшим дисбалансам. Угловая скорость вращения таких валов требует особой точности центровки, так как даже минимальное биение на конце передающего элемента многократно усиливается к приемному узлу из-за рычага длины.

Конструкция предусматривает обязательное использование промежуточных опор с подшипниками, которые разделяют вал на секции для снижения резонансных колебаний. Однако каждая дополнительная опора вносит собственные требования к соосности монтажа. Несоответствие углов работы шарниров на разных участках вала (особенно при частичной разгрузке кузова) провоцирует знакопеременные нагрузки, ускоряющие износ крестовин и деформацию трубы.

Ключевые аспекты балансировки

Балансировка длинных валов строго обязательна из-за:

- Риска разрушительных вибраций на скоростях выше 60-70 км/ч

- Быстрого износа подвесного подшипника и шлицевого соединения

- Перегрузок редуктора и раздаточной коробки

Технология балансировки включает:

- Демонтаж вала с фиксацией положения фланцев

- Чистку и проверку на искривление (биение свыше 0.8 мм требует правки)

- Установку на стенд с имитацией штатных опор

- Корректировку баланса через напрессовку грузиков или сварку компенсаторов

| Параметр | Легковой автомобиль | Микроавтобус |

| Допустимое биение | 0,5 мм | 0,3 мм |

| Частота обслуживания | 40-60 тыс. км | 20-30 тыс. км |

| Критическая скорость вибраций | 100+ км/ч | 60-80 км/ч |

После монтажа обязательна проверка углов работы ШРУСов и центровки промежуточной опоры. Игнорирование балансировки длинного вала приводит к отслоению зубьев шестерен редуктора и трещинам в трубе уже через 5-7 тыс. км пробега.

Можно ли отбалансировать вал в гараже?

Балансировка карданного вала в гаражных условиях теоретически возможна, но требует высокой точности и специализированного оборудования. Профессиональная процедура выполняется на компьютерных стендах, фиксирующих дисбаланс в граммах на определенных участках вала.

Самостоятельные попытки без опыта и инструментов часто приводят к ухудшению вибраций или повреждению узлов. Кустарные методы (например, крепление грузов "на глаз") не учитывают вектор дисбаланса и могут сместить центр тяжести, увеличив нагрузку на подшипники и шарниры.

Риски и ограничения домашней балансировки

Основные сложности при работе в гараже:

- Отсутствие точных измерений – без стенда невозможно определить:

- Точное место дисбаланса

- Необходимую массу корректирующего груза

- Угловое положение груза относительно оси вращения

- Ошибки монтажа – перекосы при установке вала на импровизированные опоры искажают результаты

- Опасность разрушения – дисбаланс на высоких оборотах (свыше 2000 об/мин) способен:

- Деформировать вал

- Разрушить крестовины или подвесной подшипник

Исключение: временное устранение сильной вибрации возможно при отсоединении вала – проверьте:

| Проблема | Способ проверки |

| Люфт крестовин | Покачивание шарниров рукой |

| Деформация трубы | Вращение вала с контролем биения маркером |

Вывод: для качественной балансировки обращайтесь в специализированные сервисы. Гаражный ремонт допустим только для диагностики грубых дефектов или как временная мера до посещения мастерской.

Сборка кардана после обслуживания (нюансы)

После замены крестовин или других ремонтных работ сборка карданного вала требует строгого соблюдения последовательности и контроля меток. Неправильная установка компонентов гарантированно вызовет дисбаланс и вибрации даже при идеальной балансировке на стенде. Все детали должны монтироваться в исходном положении относительно друг друга, как до разборки.

Особое внимание уделите затяжке болтов фланцев и стопорных пластин крестовин: момент должен соответствовать спецификации производителя. Используйте динамометрический ключ и новые самоконтрящиеся гайки или фиксаторы резьбы. Паразитная деформация из-за перетяжки или ослабления соединений критически влияет на соосность и баланс.

Ключевые этапы и контрольные точки

- Совмещение меток: При соединении вилок и вала обязательно совместите заводские метки, нанесенные при демонтаже. Если метки отсутствуют – нанесите их самостоятельно перед разборкой.

- Фазировка шарниров: Убедитесь, что вилки по обе стороны кардана расположены в одной плоскости («синхронно»). Смещение даже на один зуб шлицевого соединения нарушает баланс.

- Затяжка крепежа: Затягивайте болты крестовины и фланцев равномерно крест-накрест, соблюдая момент в несколько этапов. Проверьте отсутствие перекоса.

После сборки обязательна проверка кардана на биение и балансировка на специализированном стенде. Игнорирование этого этапа приводит к ускоренному износу подвесного подшипника, разрушению крестовин и передаче вибраций на кузов.

| Ошибка при сборке | Последствие |

|---|---|

| Нарушение фазировки вилок | Сильная вибрация на всех скоростях |

| Перетяжка/недотяжка крестовин | Деформация чашек, ускоренный износ |

| Игнорирование балансировки | Разрушение подвесного подшипника, гулы |

Периодичность проверок для профилактики

Регулярная диагностика карданного вала – обязательное условие для предотвращения внезапных поломок и дорогостоящего ремонта. Профилактические осмотры выявляют износ крестовин, подшипников и деформации трубы до перехода в критическую стадию.

Стандартный интервал проверки балансировки и состояния карданного вала составляет 15 000–20 000 км пробега. Однако периодичность корректируется с учётом условий эксплуатации:

Факторы, влияющие на частоту проверок

- Режим нагрузки: При частой буксировке прицепов или перевозке грузов сократите интервал до 10 000 км.

- Дорожные условия: Езда по бездорожью, грязи или неровным покрытиям требует осмотра каждые 8 000–12 000 км.

- Агрессивный стиль вождения: Резкие старты и торможения увеличивают вибрационную нагрузку, снижая ресурс вала.

- Возраст автомобиля: Для машин старше 7 лет рекомендованы внеплановые проверки каждые 5 000–7 000 км.

Критерии внеочередной диагностики

Немедленно обратитесь в сервис при появлении симптомов дисбаланса:

- Вибрация руля или кузова на скоростях от 60 км/ч, усиливающаяся при разгоне.

- Стуки или щелчки при переключении передач или сбросе газа.

- Люфты в шарнирах, выявленные при визуальном осмотре.

| Тип автомобиля | Стандартный интервал | Эксплуатация в тяжёлых условиях |

|---|---|---|

| Легковые (седан, хэтчбек) | 20 000 км | 12 000–15 000 км |

| Внедорожники/пикапы | 15 000 км | 8 000–10 000 км |

| Грузовые (малая тоннажность) | 10 000 км | 5 000–7 000 км |

После ремонта или замены узлов карданной передачи обязательно проведите контрольную балансировку, даже если процедура не входила в перечень работ. Игнорирование этого правила приводит к ускоренному износу редуктора и коробки передач.

Защита от коррозии: продление ресурса

Коррозия карданного вала – ключевой фактор сокращения срока его службы. Ржавчина разрушает металл крестовин, ослабляет сварные швы, повреждает шлицевые соединения и нарушает геометрию трубы. Это неизбежно приводит к дисбалансу, вибрациям и ускоренному износу подшипников и уплотнений.

Агрессивное воздействие реагентов, влаги, грязи и температурных перепадов требует системного подхода к защите. Без профилактики коррозии даже идеально отбалансированный кардан быстро теряет эксплуатационные характеристики, увеличивая риски внезапных поломок и дорогостоящего ремонта.

Методы защиты и обслуживания

Основные способы антикоррозионной обработки:

- Грунтовка и покраска – базовая защита трубы и компонентов. Требует обновления при повреждениях ЛКП.

- Цинкование – нанесение гальванического или термодиффузионного слоя цинка для электрохимической защиты.

- Регулярная мойка – удаление реагентов и грязи с нижней части авто после зимней эксплуатации.

Критичные узлы для контроля:

| Узел | Риск коррозии | Метод защиты |

|---|---|---|

| Шлицевое соединение | Закисание, задиры | Смазка при ТО (например, ШРУС-4) |

| Крестовины | Разрушение игл подшипников | Исправность сальников, замена при люфте |

| Фланец вилки | Электрохимическая коррозия | Диэлектрические вставки болтов |

Практические рекомендации:

- Обрабатывайте вал антикором (типа Tectyl) перед зимним сезоном, уделяя внимание внутренним полостям трубы.

- Контролируйте состояние защитных чехлов и уплотнителей крестовин – трещины пропускают влагу.

- При балансировке удаляйте ржавчину с посадочных мест фланцев и грузов – загрязнения искажают результаты.

Комплексная защита от коррозии сокращает необходимость частой балансировки и увеличивает межсервисный интервал карданного вала в 1.5–2 раза. Пренебрежение антикоррозийными мерами сводит на нет точность балансировки уже через 15–20 тыс. км пробега.

Список источников

Балансировка карданного вала является критически важной процедурой для обеспечения плавности хода и долговечности трансмиссии. Несбалансированный кардан вызывает вибрации, ускоренный износ подвесного подшипника, крестовин и других элементов ходовой части.

При подготовке материала использовались профильные технические руководства, нормативы производителей и практические рекомендации специалистов по ремонту автомобильных трансмиссий. Ниже приведены основные источники информации.

- Технические руководства производителей автомобилей (Mercedes-Benz, BMW, ГАЗ, УАЗ)

- ГОСТ Р 52720-2007 "Валы карданные. Технические условия"

- SAE J901: "Cardan Shaft Balancing Standards"

- Методические пособия по ремонту трансмиссии (издательство "За рулём")

- Протоколы стендовой балансировки Schenck RoTec

- Инструкции по эксплуатации балансировочных станков Hofmann

- Технические бюллетени Ассоциации авторемонтных предприятий (ААП)

- Материалы учебного курса "Диагностика трансмиссии" МАДИ