Карданный шарнир - конструкция и параметры

Статья обновлена: 28.02.2026

Карданный шарнир – ключевой элемент трансмиссии транспортных средств, обеспечивающий передачу крутящего момента между валами под изменяющимися углами. Его конструкция позволяет компенсировать относительное смещение агрегатов в процессе эксплуатации.

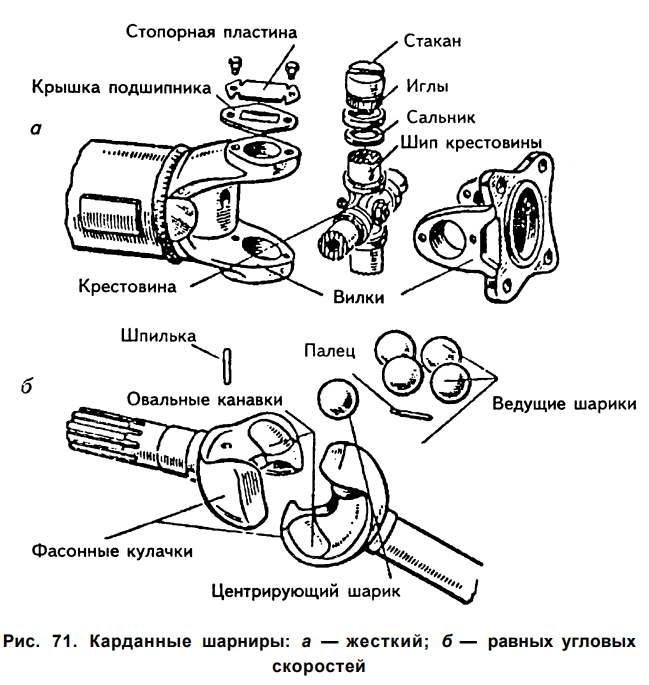

Устройство механизма включает крестовину с игольчатыми подшипниками, вилки и соединительные фланцы. Основная функция – сохранение кинематической связи между узлами при переменном положении осей вращения.

Применение карданных шарниров охватывает автомобилестроение, промышленное оборудование и спецтехнику, где требуется гибкое сочленение валов. Надежность конструкции напрямую влияет на безопасность и ресурс силовых систем.

Применение в автомобильных трансмиссиях

Карданные шарниры нашли широкое применение в конструкциях автомобильных трансмиссий, прежде всего, для передачи крутящего момента между агрегатами, расположенными несоосно, и допускающими изменение взаимного положения в процессе работы транспортного средства. Их ключевая роль заключается в соединении выходного вала коробки передач (раздаточной коробки) с ведущим мостом, а также в составе карданного вала, передающего момент на задний или передний мост.

Особенно критична их функция в автомобилях с классической заднеприводной компоновкой и в полноприводных машинах с подключаемым или постоянным полным приводом, где требуется передача момента на заднюю ось, расположенную на значительном расстоянии от силового агрегата и подверженную вертикальным перемещениям относительно кузова на неровностях дороги. Карданная передача в таких случаях компенсирует изменения углов и расстояний между узлами.

Ключевые аспекты применения

Основные задачи и особенности использования карданных шарниров в трансмиссиях:

- Компенсация несоосности: Главная функция – передача момента между валами, оси которых пересекаются под углом (обычно до 15-20°, у специальных конструкций больше).

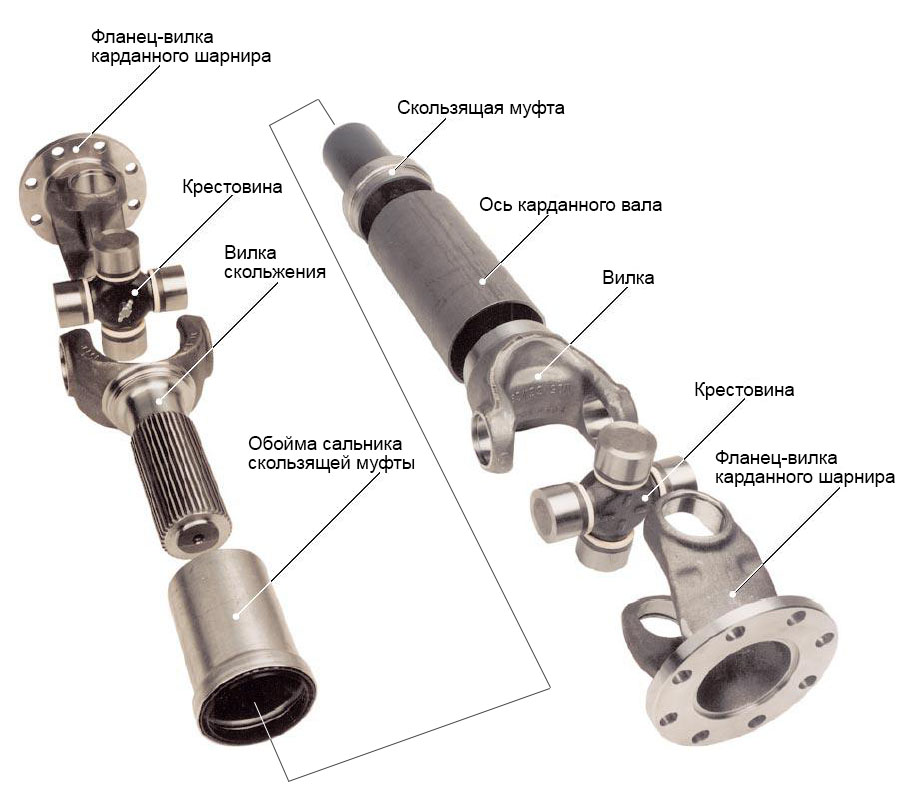

- Компенсация линейных перемещений: Карданный вал часто включает скользящую шлицевую втулку, позволяющую изменять свою длину при сжатии/растяжении подвески или деформации рамы/кузова.

- Передача высокого крутящего момента: Простота и надежность конструкции делают их подходящими для передачи значительных усилий, особенно в грузовом транспорте и внедорожниках.

- Использование в карданных валах: Обычно вал состоит из трубчатой части и двух карданных шарниров по концам. Иногда применяются валы с тремя шарнирами и промежуточной опорой для уменьшения вибраций на больших длинах.

- Применение в рулевом управлении: Карданные шарниры используются в рулевых валах для передачи вращения от рулевого колеса к рейке или коробке, компенсируя монтажные неточности и деформации кузова.

Ограничения и сравнение с ШРУС: Несмотря на надежность, классические карданные шарниры неравных угловых скоростей имеют недостатки по сравнению с Шарнирами Равных Угловых Скоростей (ШРУС), применяемыми в приводах передних управляемых колес:

| Параметр | Карданный шарнир (неравных скоростей) | ШРУС (равных скоростей) |

|---|---|---|

| Равномерность вращения | Выходной вал вращается неравномерно при работе под углом | Вращение передается равномерно при любом рабочем угле |

| Максимальный рабочий угол | Ограничен (обычно до 15-20°) | Значительно больше (до 45-50° и более) |

| Вибрации | Могут вызывать вибрации на больших углах и скоростях, требуют точной балансировки вала | Минимальные вибрации при правильной эксплуатации |

| Типичное применение в трансмиссии | Карданные валы (связь КПП/раздатки с мостом), рулевые валы | Приводы передних управляемых и задних подруливаемых колес |

Таким образом, карданные шарниры остаются незаменимым элементом в конструкциях трансмиссий заднеприводных и полноприводных автомобилей (особенно с зависимой подвеской мостов), рулевых механизмов там, где требуется передача большого момента между несоосными валами, допускающими изменение угла в одной плоскости, а требования к абсолютной равномерности вращения вторичного вала не являются критичными. В приводах же непосредственно к ведущим и управляемым колесам их вытеснили ШРУСы.

Основные компоненты: вилки и крестовина

Вилки представляют собой У-образные элементы, жестко зафиксированные на концах соединяемых валов. Одна вилка крепится к ведущему валу, вторая – к ведомому. Их конструкция включает проушины с цилиндрическими отверстиями для установки подшипников.

Крестовина – центральный узел шарнира, выполненный в виде крестообразной детали с четырьмя шипами. Каждый шип размещается в проушине вилки через игольчатый подшипник, обеспечивая подвижное соединение. Точность обработки шипов критична для долговечности узла.

Ключевые особенности компонентов

Конструкция вилок:

- Изготавливаются методом ковки или литья из высокопрочных сталей

- Имеют фланцевое или шлицевое соединение с валами

- Проушины подвергаются термоупрочнению для повышения износостойкости

Типы крестовин по способу фиксации:

- Стопорными кольцами в проточках шипов

- Крышками подшипников на резьбе

- Пластинами, прикрученными к вилке болтами

| Параметр | Вилки | Крестовина |

| Материал | Сталь 40Х, 45ХН | Сталь 20ХН3А, цементованная |

| Твердость поверхности | 45-50 HRC | 58-64 HRC |

| Допуск соосности проушин | ±0.05 мм | ±0.01 мм |

Роль игольчатых подшипников в конструкции

Игольчатые подшипники являются ключевым элементом крестовин карданных шарниров, обеспечивая подвижное соединение вилок. Их цилиндрические ролики малого диаметра при значительной длине размещаются в чашках крестовины, образуя компактный узел с высокой нагрузочной способностью. Такая конструкция минимизирует трение при угловом смещении валов.

Особенность данных подшипников заключается в способности воспринимать исключительно радиальные нагрузки, что идеально соответствует принципу работы карданного шарнира. Отсутствие сепаратора в классическом исполнении позволяет разместить максимальное количество роликов, увеличивая площадь контакта и распределяя усилие равномерно по всей рабочей поверхности.

Функциональные преимущества

- Компактность: малая высота сечения при сохранении грузоподъемности

- Износостойкость: точечный контакт роликов снижает усталостные деформации

- Термостабильность: работа в условиях температурных деформаций без заклинивания

| Характеристика | Влияние на работу шарнира |

|---|---|

| Точность изготовления роликов | Снижение вибрации и биения вала |

| Качество закалки поверхностей | Повышение ресурса при ударных нагрузках |

| Герметизация сальниками | Защита смазки от вымывания и загрязнений |

Эффективность подшипников напрямую зависит от качества смазочного материала, заполняющего пространство между роликами. При эксплуатации критически важно поддерживать целостность пыльников: повреждение защитных чехлов приводит к абразивному износу рабочих поверхностей и преждевременному разрушению узла.

Особенности крестовой (крестовидной) схемы

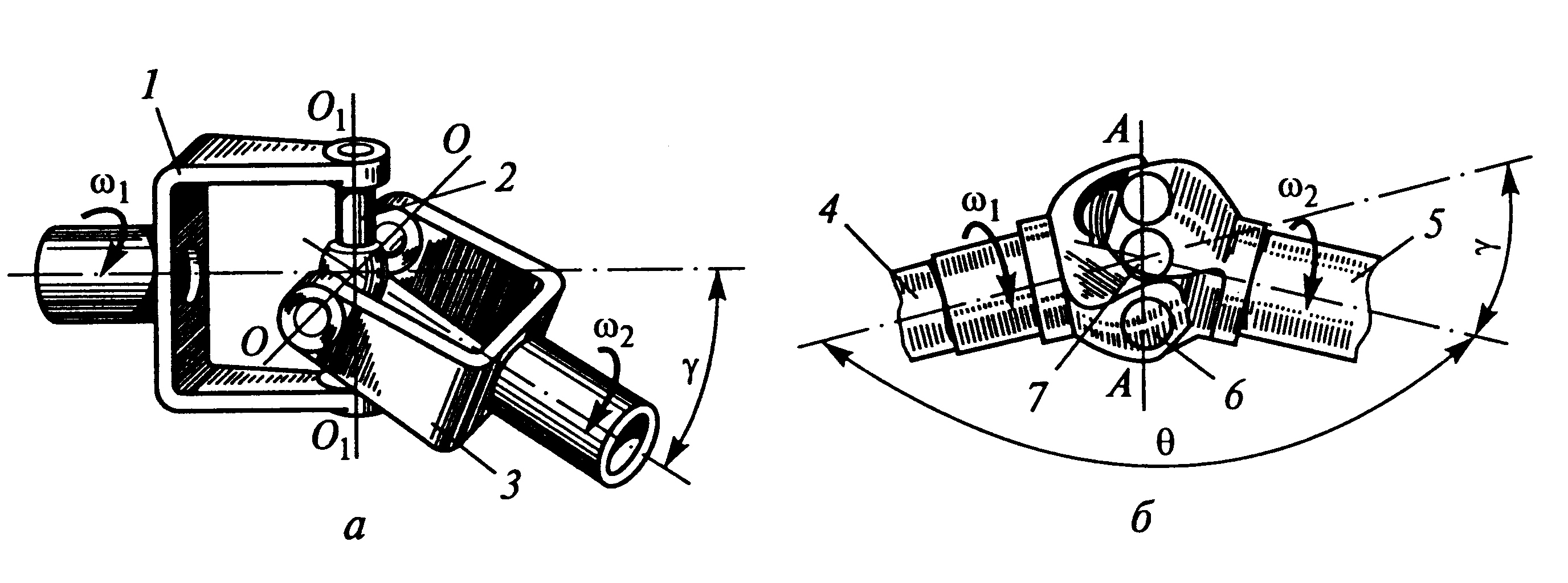

Крестовидная схема базируется на использовании центрального элемента – крестовины, оснащённой четырьмя шипами-осями, расположенными под прямым углом друг к другу. Данные оси попарно соединяются с вилками карданного вала через игольчатые подшипники, обеспечивая подвижность конструкции. Такое устройство позволяет передавать крутящий момент между валами, оси которых пересекаются под изменяющимся углом.

Основной функциональный принцип заключается в преобразовании угловых скоростей: при вращении ведущей вилки ведомая вилка движется неравномерно за один оборот, совершая два цикла опережения и отставания. Эта неравномерность компенсируется парной установкой двух шарниров на валу, где второй шарнир работает в противофазе, выравнивая скорость на выходном валу.

Ключевые характеристики

- Неравномерность вращения – главный недостаток одиночного шарнира, требующий обязательного применения парной схемы.

- Прочность и долговечность – достигается за счёт термообработанной стали крестовины и герметизации подшипников.

- Ограничение угла работы – эффективно функционирует при углах до 15-20°, свыше чего резко растут вибрации и износ.

Конструктивные элементы

| Крестовина | Центральный узел с четырьмя шипами для монтажа подшипников |

| Игольчатые подшипники | Обеспечивают вращение шипов в проушинах вилок с минимальным трением |

| Сальники и стопорные кольца | Защищают подшипники от загрязнения и фиксируют крестовину в вилках |

| Смазочные каналы | Подают консистентную смазку к трущимся поверхностям через пресс-маслёнки |

Эксплуатационные требования

- Обязательная синхронная установка двух шарниров на валу для устранения биений

- Регулярная проверка люфтов в подшипниках и вилках

- Своевременная замена смазки и поддержание герметичности сальников

- Контроль соосности валов для минимизации вибраций

Скоростные ограничения работы шарнира

Карданные шарниры имеют строгие ограничения по максимальной рабочей скорости вращения, обусловленные конструктивными особенностями. При превышении допустимых оборотов возникают вибрации, вызванные дисбалансом крестовин и изменением угловой скорости ведомого вала относительно ведущего. Эти колебания усиливаются пропорционально увеличению частоты вращения и угла между валами.

Критическим фактором является центробежная сила, воздействующая на игольчатые подшипники крестовины. На высоких оборотах она провоцирует деформацию сепараторов, выдавливание смазки и заклинивание роликов. Дополнительно возрастает температура в узле из-за трения, что ускоряет износ и может привести к разрушению подшипников.

Ключевые факторы ограничений

Расчётная максимальная скорость определяется по формуле: Nmax = K / (D · α), где D – диаметр вилки, α – угол передачи, K – коэффициент конструкции. Основные риски при нарушении режима:

- Разрушение подшипников крестовин из-за перегрева

- Деформация вилок под действием центробежных сил

- Ускоренный износ уплотнений и утечка смазки

| Угол передачи (°) | Макс. скорость (об/мин) | Типичные последствия перегрузки |

|---|---|---|

| 0-5 | 4000-5000 | Вибрация, шум |

| 10-15 | 2500-3000 | Перегрев подшипников |

| 20-25 | 1500-2000 | Деформация сепараторов |

Для снижения ограничений применяют промежуточные опоры и парные шарниры, компенсирующие неравномерность вращения. Обязательна динамическая балансировка узла в сборе и использование термостойких смазок, сохраняющих свойства при экстремальных нагрузках.

Углы передачи вращения и их расчет

Угол передачи вращения (β) – ключевой параметр карданного шарнира, определяющий отклонение оси ведомого вала от оси ведущего. Он возникает при монтаже агрегатов с несоосными валами и напрямую влияет на кинематические характеристики передачи. Величина этого угла ограничивается конструкцией шарнира и условиями эксплуатации.

При β > 0° карданный шарнир вызывает циклическое изменение угловой скорости ведомого вала за один оборот. Это приводит к пульсирующему моменту, вибрациям и динамическим нагрузкам. Неравномерность вращения (ω₂) рассчитывается относительно постоянной скорости ведущего вала (ω₁) по формуле:

ω₂ = ω₁ * cosβ / (1 - sin²β * cos²φ₁)

где φ₁ – угол поворота ведущей вилки. Максимальное отклонение скорости достигается при φ₁ = 90° и 270°:

ω₂max = ω₁ / cosβ

ω₂min = ω₁ * cosβ

Расчет допустимых углов

Для одиночного шарнира допустимый угол обычно не превышает 15-20°. Точное значение зависит от:

- Типа шарнира (крестовый, шариковый)

- Скорости вращения

- Требований к вибронагруженности

- Конструкции игольчатых подшипников

Компенсация неравномерности достигается установкой парных шарниров:

- Ведомая вилка первого шарнира и ведущая вилка второго располагаются в одной плоскости

- Углы β₁ и β₂ должны быть равны

- Промежуточный вал обеспечивает синхронизацию фаз

| Тип привода | Макс. угол (β) | Примечание |

|---|---|---|

| Легковые авто | 15-18° | Передняя ось |

| Грузовики | 20-25° | Усиленные подшипники |

| Спецтехника | до 40° | Шариковые шарниры |

При проектировании рассчитывают статический угол по монтажным координатам узлов и динамический – с учетом хода подвески. Превышение лимитов вызывает перегрев игольчатых подшипников, задиры тел качения и разрушение вилок.

Допустимые значения углов излома

Угол излома карданного шарнира – это максимальное отклонение между осями ведущего и ведомого валов, при котором сохраняется работоспособность передачи крутящего момента. Данный параметр критичен для предотвращения вибраций, износа элементов и потери КПД.

Стандартные значения углов излома для большинства серийных карданов не превышают 15°-20° при постоянной работе. Кратковременные пиковые нагрузки допускают увеличение до 30°-35° для специализированных конструкций. Превышение этих показателей провоцирует дисбаланс и механические повреждения.

Факторы влияния

Ключевые ограничители углов излома:

- Конструкция игольчатых подшипников – критичен угол контакта роликов с обоймами крестовин

- Тип смазки – при больших углах возникает вытеснение пластичных материалов из зоны трения

- Частота вращения – центробежные силы усиливают дисбаланс при увеличении угла

| Тип шарнира | Рабочий угол (°) | Пиковый угол (°) |

|---|---|---|

| Легковые автомобили | 12-18 | 22-25 |

| Грузовики/спецтехника | 10-15 | 18-20 |

| Сельхозмашины | 25-30 | 32-35 |

Важно: Фактическое значение рассчитывается индивидуально с учетом длины вала, расположения опор и типа подвески. Превышение углов вызывает:

- Вибрации с частотой 2ω (удвоенная скорость вращения)

- Перегрев крестовин из-за деформации игольчатых подшипников

- Ускоренный износ вилок и уплотнителей

Компенсация осевого смещения валов

Осевое смещение валов возникает из-за температурных деформаций, неточностей монтажа, износа опор и динамических нагрузок. Без компенсации это приводит к заклиниванию, повышенным напряжениям в узлах и преждевременному разрушению трансмиссии.

Карданные передачи решают эту задачу за счет телескопического шлицевого соединения, интегрированного в один из валов. Шлицевая часть позволяет валу изменять свою длину, сохраняя передачу крутящего момента при смещении концов валов относительно друг друга вдоль оси вращения.

Принципы реализации

Основные конструктивные решения включают:

- Прямые шлицы – обеспечивают продольное скольжение при вращении

- Фрезированные канавки – для равномерного распределения смазки

- Защитные чехлы – предотвращают загрязнение шлицевого узла

| Тип компенсации | Рабочий ход | Ограничения |

| Короткоходная (легковые авто) | до 40 мм | Малый угол изгиба |

| Длинноходная (грузовики, спецтехника) | 100-150 мм | Увеличенные радиальные габариты |

Критически важна смазка шлицевого соединения: графитовая или литиевая основа снижает трение и износ. При эксплуатации проверяют люфт в шлицах – превышение 0,8 мм требует замены узла. Отсутствие компенсации вызывает вибрации, удары в трансмиссии и деформацию крестовин.

Балансировка карданных валов: методы и необходимость

Дисбаланс карданного вала возникает из-за неравномерного распределения массы вдоль его оси вращения. Это приводит к возникновению центробежных сил, пропорциональных величине дисбаланса и квадрату угловой скорости. Даже минимальное отклонение (0.1-0.3 мм в зоне крепления) провоцирует сильную вибрацию при высоких оборотах.

Вибрации передаются на кузов, трансмиссию и подвеску, вызывая ускоренный износ подшипников, разрушение крестовин, повреждение коробки передач и редуктора. Повышается шумность в салоне, снижается комфорт и безопасность движения. Балансировка устраняет дисбаланс, минимизируя эти негативные эффекты и продлевая ресурс узлов.

Основные методы балансировки

- Статическая балансировка: Вал размещается на призмах или подшипниках. Тяжелая точка самостоятельно занимает нижнее положение. Дисбаланс устраняется установкой балансировочных грузов (противовесов) в диаметрально противоположной зоне. Применяется для коротких валов.

- Динамическая балансировка: Вал вращается на специализированном стенде со скоростями, близкими к рабочим. Датчики фиксируют амплитуду и фазу вибрации в двух плоскостях. Компьютер рассчитывает массу и точку установки корректирующих грузов. Обязательна для длинных валов и обеспечивает высокую точность.

- Корректировка дисбаланса: Грузы крепятся сваркой, клепкой или клеевым способом. Иногда применяется сверление материала в зоне избыточной массы (фрезерование балансировочных пазов).

Критические факторы, требующие проверки балансировки:

- Замена или ремонт элементов карданной передачи (шарниров, подвесного подшипника, фланцев).

- Появление вибраций в кузове при разгоне на определенных скоростях.

- Механические повреждения вала (вмятины, изгиб после удара).

- Естественный износ или деформация при длительной эксплуатации.

| Тип дисбаланса | Последствия | Способ устранения |

|---|---|---|

| Статический (силовой) | Продольная вибрация, биение | Установка противовесов в одной плоскости |

| Моментный (динамический) | Крутильные колебания, рывки | Установка противовесов в двух плоскостях |

| Смешанный | Комплексные вибрации во всех направлениях | Динамическая балансировка с коррекцией в двух плоскостях |

Точность балансировки нормируется стандартами (например, ГОСТ 31325-2006) и задается в грамм-миллиметрах (г·мм). Современные стенды обеспечивают точность до 1-5 г·мм, что полностью устраняет ощутимые вибрации в штатных режимах эксплуатации транспортных средств.

Материалы изготовления вилок и крестовин

Вилки карданного шарнира подвергаются высоким циклическим нагрузкам на изгиб и кручение, что требует применения материалов с высокой прочностью и усталостной выносливостью. Основным сырьем служат среднеуглеродистые легированные стали марок 40Х, 45Х, 40ХН или их зарубежные аналоги (например, 4140), проходящие обязательную термообработку – закалку с высоким отпуском для достижения структуры сорбита.

Крестовины испытывают экстремальные контактные напряжения в шипах подшипников, что диктует необходимость использования сталей с повышенной твердостью поверхности. Применяются цементируемые марки 20ХН3А, 20Х2Н4А либо высокоуглеродистые шарикоподшипниковые стали ШХ15. Обязательно проводится поверхностное упрочнение: цементация на глубину 1.5-2.5 мм с последующей закалкой или высокочастотная закалка шипов.

Ключевые аспекты производства

Технологический процесс включает:

- Ковку или штамповку заготовок для формирования волоконной структуры металла

- Термическую обработку: нормализацию, закалку и отпуск для достижения требуемой твердости (HRC 55-60 для шипов крестовин, HRC 28-32 для вилок)

- Механическую обработку с жесткими допусками (особенно посадочных мест под подшипники)

- Контроль качества: магнитопорошковую дефектоскопию, ультразвуковой контроль, измерение твердости

Критичные параметры материалов:

| Характеристика | Вилки | Крестовины |

| Предел прочности | 800-1000 МПа | 1600-2000 МПа |

| Предел текучести | 600-800 МПа | 1200-1400 МПа |

| Ударная вязкость | 50-80 Дж/см² | 40-60 Дж/см² |

Для тяжелонагруженных узлов применяются микролегированные стали с добавками ванадия и ниобия, повышающими усталостную прочность. Современные разработки включают порошковую металлургию для крестовин сложной формы и плазменное напыление износостойких покрытий на шипы.

Термообработка ответственных компонентов

Критически важные элементы карданного шарнира – крестовина, вилки и шлицевые соединения – подвергаются обязательной термической обработке. Эти детали испытывают высокие циклические нагрузки, ударные воздействия и трение, что требует исключительной прочности, износостойкости и сопротивления усталостному разрушению. Неправильно обработанные компоненты становятся источником преждевременного выхода из строя всего узла.

Основные процессы включают закалку и последующий отпуск. Закалка обеспечивает высокую поверхностную твердость и износостойкость за счет быстрого охлаждения нагретой до аустенитного состояния стали. Отпуск снижает внутренние напряжения после закалки, повышает вязкость сердцевины и стабилизирует структуру материала, предотвращая хрупкое разрушение при динамических нагрузках.

Основные этапы термообработки

- Нагрев: Деталь равномерно нагревается до строго заданной температуры (зависит от марки стали) в печи с контролируемой атмосферой для предотвращения обезуглероживания.

- Выдержка: Поддержание температуры для полного прогрева сечения и завершения фазовых превращений в структуре стали.

- Закалка: Быстрое охлаждение (обычно в масле или специальной среде) для получения мартенситной структуры высокой твердости.

- Отпуск: Нагрев до более низкой температуры (200-400°C) с последующим охлаждением для снятия напряжений и придания оптимального сочетания твердости и вязкости.

Типовые параметры термообработки

| Деталь | Параметры термообработки |

|---|---|

| Крестовина (крестовина кардана) | Закалка: 820-860°C (масло); Отпуск: 180-220°C (воздух). Твердость поверхностного слоя: 58-62 HRC. |

| Вилка карданного вала | Закалка: 830-850°C (масло); Отпуск: 200-250°C (воздух). Твердость в зонах высокого контакта: 55-60 HRC. |

| Шлицевые соединения | Закалка: 840-870°C (масло); Отпуск: 180-220°C (воздух). Твердость рабочих поверхностей шлицов: 52-58 HRC. |

Контроль качества термообработки обязателен. Проверяется твердость (методом Роквелла или Бринелля) по заданным контрольным точкам, отсутствие трещин (магнитопорошковый контроль или ультразвук), глубина упрочненного слоя и структура металлографическим анализом. Отклонение параметров ведет к резкому снижению ресурса.

Сальники и уплотнения: защита от загрязнений

Основная функция сальников и уплотнений в карданном шарнире – предотвращение попадания абразивных частиц, влаги и грязи в зону трения крестовин и подшипников. Конструктивно они устанавливаются на торцах вилок кардана, герметизируя зазоры между корпусом игольчатых подшипников и цапфами крестовины. От их целостности напрямую зависит ресурс шарнира, так как загрязнение смазки приводит к ускоренному износу деталей.

Современные уплотнения выполняются из маслобензостойких материалов: термостойкой резины (NBR, FKM) или полиуретана, часто с армирующим элементом для сохранения геометрии. Контактная кромка создает радиальное давление на цапфу, а пыльник с лабиринтными канавками отводит грязь от основного уплотнения. В крестовинах применяются два основных типа:

- Тавровые сальники – комбинируют резиновый манжет и войлочное кольцо, эффективны при высоких нагрузках.

- Игольчатые уплотнения – используют пружинное кольцо для поддержания прижима, компактны.

Критерии выбора и обслуживания

| Параметр | Требования |

|---|---|

| Температурный диапазон | -40°C до +120°C (FKM до +200°C) |

| Давление контактного усилия | 0.8–1.2 МПа для предотвращения утечек |

| Совместимость со смазкой | Устойчивость к литиевому/молибденовому составу |

Замена уплотнений обязательна при появлении следов смазки на кардане или люфтах крестовины. При монтаже запрещается повреждать кромку, а посадочные поверхности предварительно очищаются от коррозии. Для продления срока службы рекомендуется использовать термостойкие сальники с пыльниками в условиях бездорожья.

Система смазки и типы применяемых масел

Система смазки карданного шарнира обеспечивает подачу смазочного материала к трущимся поверхностям крестовины и игольчатых подшипников. Основной метод подачи – через пресс-масленки с помощью шприца, позволяющие проникать маслу в зазоры между шипами крестовины и роликами подшипников. В необслуживаемых шарнирах применяется заводская закладка консистентной смазки с длительным сроком действия.

Качественная смазка предотвращает сухое трение, коррозию и абразивный износ, снижает рабочую температуру узла. Недостаточное количество смазки или использование неподходящего материала приводит к задирам, увеличению зазоров, вибрациям и преждевременному разрушению шарнира.

Классификация смазочных материалов

| Тип смазки | Характеристики | Специфика применения |

|---|---|---|

| Литиевые (Литол-24) | Устойчивость к окислению, водоотталкивающие свойства, диапазон температур: -40°C...+120°C | Стандартный вариант для большинства автомобилей |

| Молибденовые (с MoS2) | Повышенные противозадирные свойства, снижение трения при экстремальных нагрузках | Тяжелые условия эксплуатации, внедорожники |

| Бариевые комплексные | Высокая механическая стабильность, стойкость к вымыванию, температурный диапазон: -30°C...+150°C | Высокоскоростные шарниры, спецтехника |

| Синтетические | Стабильность вязкости при перепадах температур, увеличенный интервал замены | Экстремальные климатические условия |

Для обслуживаемых шарниров критически важно использовать только смазки, рекомендованные производителем. Смешивание разных типов масел снижает эффективность смазывания из-за несовместимости загустителей. При замене остатки старой смазки должны быть полностью удалены.

Конструкции с пресс-масленкой

Пресс-масленка интегрируется в крестовину карданного шарнира для подачи смазочного материала к трущимся поверхностям игольчатых подшипников. Она представляет собой резьбовую втулку с шариковым клапаном, обеспечивающим герметичность после заправки. Располагается на торцевой части крестовины или вблизи её центра, обеспечивая доступ для шприца.

Каналы от масленки распределяют смазку к четырём подшипникам крестовины через внутренние полости. Конструкция требует периодической ручной прокачки шприцем для вытеснения загрязнений и восстановления смазочного слоя. Отсутствие обслуживания приводит к ускоренному износу игольчатых роликов и шипов крестовины.

Особенности эксплуатации

Ключевые требования при использовании пресс-масленок:

- Совместимость смазок: Применение только рекомендованных тугоплавких составов (например, Литол-24)

- Техника заправки: Прокачка до появления свежей смазки из уплотнений подшипников

- Защита от загрязнений: Обязательная очистка клапана перед подключением шприца

| Преимущества | Недостатки |

| Удобство обслуживания без разборки узла | Риск повреждения клапана при ударах |

| Увеличение ресурса подшипников на 40-60% | Накопление грязи в каналах при редком обслуживании |

Важно: Избыточное давление при заправке может повредить сальники. Современные модификации оснащаются самоуплотняющимися клапанами, исключающими утечки при высоких оборотах вала.

Сухие модификации: особенности обслуживания

Отсутствие смазочных материалов в конструкции принципиально меняет подход к техническому обслуживанию сухих карданных шарниров. Основное внимание уделяется визуальному контролю состояния деталей и предотвращению критического износа.

Регламент обслуживания требует регулярной проверки люфтов и герметичности пыльников. Механизм не имеет сервисных клапанов для пополнения смазки, что исключает данную операцию из перечня обязательных процедур.

Ключевые аспекты обслуживания

- Диагностика люфтов: Проверка осевого и радиального биения вала при каждом ТО

- Целостность пыльников: Визуальный осмотр на отсутствие трещин и разрывов 2 раза в год

- Контроль вибраций: Тестирование на разных скоростях вращения при появлении шумов

Критически важно немедленно заменять шарнир при обнаружении:

- Металлической стружки в зоне крестовины

- Заклинивания при проворачивании вручную

- Видимых сколов или деформации вилок

| Параметр | Норма | Требует замены |

| Осевой люфт | 0-0,05 мм | >0,1 мм |

| Угловой зазор | ≤3° | >5° |

| Глубина выработки | ≤0,3 мм | >0,5 мм |

Шумовые характеристики в разных режимах

Шум карданного шарнира проявляется по-разному в зависимости от условий эксплуатации. Основными источниками являются вибрации, вызванные переменной угловой скоростью выходного вала, трением в игольчатых подшипниках и люфтами в соединениях.

Интенсивность и характер звука напрямую связаны с углом между валами, скоростью вращения и передаваемым крутящим моментом. Особенно заметны шумы при критических углах работы или износе компонентов.

Сравнение режимов

| Режим работы | Тип шума | Причины |

|---|---|---|

| Холостой ход | Ритмичное постукивание | Зазоры в шлицевом соединении, ослабление крепежа |

| Равномерное движение | Низкочастотный гул | Дисбаланс валов, недостаточная смазка подшипников |

| Разгон/нагрузка | Нарастающий скрежет | Деформация вилок, критический угол передачи момента |

| Торможение | Резкие щелчки | Износ крестовин, изменение вектора нагрузок |

Ключевые факторы усиления шумов:

- Увеличение угла между валами свыше 15°

- Износ игольчатых подшипников крестовины

- Деформация вилок или валов

- Недостаточное количество смазки в шарнире

Вибрации ориентированного шарнира

Вибрации в карданном шарнире возникают преимущественно из-за неравномерности вращения выходного вала при постоянной угловой скорости входного. Это явление обусловлено изменяющимся в течение оборота углом между вилками шарнира, что приводит к циклическому ускорению и замедлению ведомого вала. Интенсивность вибраций напрямую зависит от величины рабочего угла передачи вращения – чем он больше, тем выше амплитуда колебаний.

Помимо угла, на уровень вибраций влияют дисбаланс крестовин, зазоры в игольчатых подшипниках, износ посадочных мест вилок и отклонение валов от соосности. Резонансные явления усиливают негативный эффект при совпадении частоты циклических пульсаций шарнира с собственными частотами элементов трансмиссии или кузова транспортного средства, вызывая ощутимые низкочастотные колебания.

Последствия и методы минимизации вибраций

Длительное воздействие вибраций приводит к ускоренному износу узлов трансмиссии, разрушению подвесных подшипников, ослаблению крепежных соединений и появлению усталостных трещин. Для снижения негативных эффектов применяют следующие решения:

- Парная установка шарниров – синхронизация фаз колебаний встречно расположенных карданов компенсирует пульсации

- Динамическая балансировка узла в сборе с валами на специальных стендах

- Использование демпфирующих муфт (резиновых или пружинных) между карданом и агрегатами

- Точное соблюдение углов монтажа валов (обычно не более 3-5° для легковых авто)

| Фактор влияния | Эффект | Способ контроля |

|---|---|---|

| Угол между осями валов | Рост амплитуды пропорционально квадрату угла | Геометрический расчет при проектировании |

| Частота вращения | Риск резонанса на критических оборотах | Анализ спектра вибраций |

| Зазоры в подшипниках | Ударные нагрузки и высокочастотные колебания | Регламентная замена крестовин |

Конструкции карданных шарниров для пересенных осей

Для подвижных соединений трансмиссии, где оси агрегатов изменяют взаимное положение (например, между коробкой передач и ведущим мостом), применяются карданные передачи с компенсирующими элементами. Основная задача – обеспечить передачу крутящего момента при переменных углах наклона и изменяющемся расстоянии между узлами. Это достигается сочетанием шарниров неравных угловых скоростей и подвижных осевых компенсаторов.

Ключевым требованием к таким конструкциям является минимизация биений и вибраций при работе под нагрузкой в условиях динамического смещения. Для этого используются шлицевые соединения, телескопические вилки или эластичные муфты, интегрированные в карданный вал. Дополнительно предусматриваются балансировка валов и защита узлов от загрязнения.

Распространенные схемы компоновки

В автомобилях и спецтехнике применяются следующие типы конструкций:

- Одинарный кардан с подвижной вилкой: Шлицевое соединение на одном конце вала позволяет изменять длину при перемещении оси. Угловая компенсация обеспечивается одним шарниром.

- Двойной кардан (с центральной опорой): Два шарнира, соединенные промежуточным валом с опорным подшипником. Гасит вибрации и компенсирует большие углы перекоса.

- Трехопорные системы: С двумя промежуточными опорами для длинных валов грузовиков, предотвращающие резонансные колебания.

| Тип компенсатора | Принцип работы | Преимущества |

|---|---|---|

| Шлицевое соединение | Осевое скольжение зубчатой пары вдоль вала | Высокая нагрузочная способность, надежность |

| Телескопическая вилка | Взаимное перемещение двух профилированных труб | Плавность хода, защита от грязи |

| Эластичная муфта | Деформация резино-металлического элемента | Демпфирование ударов, бесшумность |

Обязательным элементом является синхронизация фаз шарниров при сборке: вилки на концах вала должны лежать в одной плоскости. Нарушение правила вызывает циклические колебания скорости вращения и вибрации. Для защиты шлицовых соединений от износа применяются смазочные каналы и уплотнения (сальники, гофрированные чехлы).

Сравнение карданного и шрусового соединений

Карданное соединение (шарнир Гука) передает крутящий момент между валами, пересекающимися под углом, но с переменной скоростью вращения выходного вала. Это вызывает пульсации и вибрации при больших углах, ограничивая его применение в переднеприводных системах и рулевых механизмах. Конструктивно оно проще: две вилки с крестовиной на игольчатых подшипниках, но требует периодического обслуживания (смазка, замена изношенных элементов).

ШРУС (шарнир равных угловых скоростей) обеспечивает синхронное вращение ведущего и ведомого валов без пульсаций, независимо от угла между ними. Это критично для приводов управляемых колес, где углы достигают 40-50°. ШРУСы сложнее по конструкции (сепаратор с шариками в канавках обойм), но работают плавно и не требуют обслуживания в течение всего срока эксплуатации. Герметичные пыльники защищают механизм от загрязнений.

Ключевые отличия

| Характеристика | Карданное соединение | ШРУС |

|---|---|---|

| Равномерность вращения | Неравномерное (пульсации) | Абсолютно равномерное |

| Максимальный рабочий угол | До 15-20° (эффективно) | До 50° и более |

| Вибрации/шум | Выше при больших углах/оборотах | Минимальные |

| Обслуживание | Требует смазки и контроля износа | Необслуживаемое (при целостности пыльника) |

| Типовое применение |

|

|

Установка в переднеприводных системах

В переднеприводных автомобилях классический карданный вал, передающий крутящий момент вдоль оси автомобиля, отсутствует. Вместо него для передачи крутящего момента от коробки передач (трансмиссии) непосредственно к ведущим передним колесам используются приводные валы (полуоси). Ключевая особенность заключается в том, что эти валы должны не только передавать вращение, но и компенсировать значительные перемещения колес в вертикальной плоскости (ход подвески) и обеспечивать поворот колес для управления автомобилем.

Поэтому на каждом приводном валу устанавливается не один, а два шарнира равных угловых скоростей (ШРУС): один внутренний (у коробки передач) и один внешний (у ступицы колеса). Внутренний ШРУС компенсирует перемещения вала по длине (осевые перемещения) при работе подвески, в то время как внешний ШРУС обеспечивает передачу крутящего момента при больших углах поворота колес.

Конструкция и размещение

Приводные валы с установленными ШРУСами являются основным элементом трансмиссии переднеприводных автомобилей:

- Внутренний ШРУС: Устанавливается на выходном валу коробки передач (дифференциала). Компенсирует изменение длины вала при ходе подвески вверх/вниз, а также небольшой угол излома.

- Приводной вал: Стальной вал, соединяющий внутренний и внешний ШРУСы. Передает крутящий момент.

- Внешний ШРУС: Устанавливается непосредственно на ступицу ведущего колеса. Обеспечивает передачу крутящего момента при значительных углах поворота колеса (до 40-50 градусов) и компенсирует вертикальные перемещения ступицы.

Оба ШРУСа защищены от воздействия внешней среды и смазки резиновыми или полиуретановыми пыльниками, заполненными специальной смазкой. Целостность этих пыльников критически важна для долговечности шарниров.

| Характеристика | Внутренний ШРУС | Внешний ШРУС |

|---|---|---|

| Основная функция | Компенсация осевых перемещений вала (ход подвески) | Компенсация углов поворота колеса (рулевое управление) |

| Типичные углы работы | Малые углы излома, большие осевые перемещения | Очень большие углы излома, малые осевые перемещения |

| Конструкция | Чаще трипод (трехшиповой) или шариковый типа "Рцеппа" | Преимущественно шариковый типа "Рцеппа" |

| Расположение | Со стороны коробки передач (трансмиссии) | Со стороны ступицы колеса |

Компоновка в заднеприводном автомобиле

В классической заднеприводной схеме двигатель и коробка передач расположены продольно в передней части кузова, а крутящий момент передается на заднюю ведущую ось через карданный вал. Карданный шарнир играет ключевую роль в этой конструкции, компенсируя изменение углов и расстояний между агрегатами при движении автомобиля по неровностям.

Карданная передача включает минимум два шарнира: один установлен на выходном валу КПП, а второй – на входном валу редуктора заднего моста. Между ними находится труба карданного вала, обеспечивающая соосность соединений. Такая компоновка требует наличия тоннеля в полу салона для размещения карданного вала, что влияет на пространственную организацию интерьера.

Особенности работы элементов

Основные компоненты системы:

- Передний карданный шарнир: Соединяет вторичный вал КПП с карданным валом, компенсируя вертикальные перемещения подвески.

- Промежуточная опора (в длинных валах): Фиксирует вал через подшипник для снижения вибраций.

- Задний карданный шарнир: Передает момент на редуктор заднего моста, адаптируясь к изменению угла при работе подвески.

Критичным параметром является рабочий угол шарниров (обычно до 15-20°), превышение которого вызывает биения и ускоренный износ. Для балансировки вращающихся масс вал проходит динамическую балансировку на заводе, а шлицевые соединения допускают осевое смещение при деформациях кузова.

| Компонент | Назначение | Особенности монтажа |

| Передний шарнир | Связь КПП с карданным валом | Жесткое крепление к фланцу КПП |

| Карданный вал | Передача момента | Подвижное шлицевое соединение |

| Задний шарнир | Связь вала с редуктором | Крепление к фланцу главной передачи |

Такая схема обеспечивает равномерное распределение массы между осями, улучшая развесовку, но увеличивает общую массу конструкции. Ключевым преимуществом остается возможность передачи высокого крутящего момента без потерь на значительное расстояние между агрегатами.

Использование в коммерческом транспорте

Карданные шарниры критически важны для коммерческого транспорта, обеспечивая передачу крутящего момента от коробки передач к ведущим мостам при изменяющемся положении подвески. Их способность работать под значительными углами (до 15-20°) и выдерживать экстремальные нагрузки делает их незаменимыми в грузовиках, автобусах и спецтехнике, где требуется высокая надежность и долговечность.

В конструкции коммерческих автомобилей карданные валы с крестовинами применяются между коробкой передач и редуктором заднего моста, а также в полноприводных модификациях – между раздаточной коробкой и передним мостом. Особое распространение получили открытые карданные передачи с игольчатыми подшипниками, рассчитанные на крутящий момент до 30 000 Н·м и более в тяжелых грузовиках.

Ключевые особенности эксплуатации

Для коммерческого транспорта характерны специфические требования к карданным соединениям:

- Повышенная прочность: Используются кованые крестовины из легированной стали с цементацией поверхности, выдерживающие ударные нагрузки при старте с места под грузом.

- Защита от загрязнений: Применяются многослойные сальники и лабиринтные уплотнения, предотвращающие попадание абразивных частиц в узлы трения в условиях бездорожья.

- Смазочные системы: Преимущественно обслуживаемые конструкции с пресс-масленками для регулярного пополнения консистентной смазки, увеличивающей ресурс до 500 000 км пробега.

Современные разработки включают герметичные необслуживаемые шарниры с закладной пластичной смазкой и тефлоновыми покрытиями игл подшипников, что снижает эксплуатационные затраты. Для гашения вибраций в автобусах и рефрижераторах активно внедряются промежуточные опоры с резиновыми демпферами и карданы с эластомерными муфтами.

Песочные и грязезащитные кожухи

Грязезащитные кожухи (пыльники) выполняют критически важную функцию изоляции внутренних компонентов карданного шарнира от внешних загрязнений. Они предотвращают попадание абразивных частиц песка, грязи, воды и дорожных реагентов в зону контакта вилок и крестовины, что существенно снижает абразивный износ трущихся поверхностей.

Конструктивно кожухи изготавливаются из эластичных материалов: термостойкой резины, полиуретана или силикона, часто с гофрированной поверхностью для компенсации угловых перемещений шарнира. Герметичное крепление к фланцам вилок обеспечивается стяжными хомутами, сохраняя смазочный материал внутри узла и блокируя доступ внешних агрессивных сред.

Ключевые особенности

| Характеристика | Описание |

|---|---|

| Материалы | Морозостойкая резина (-60°C), полиуретан (устойчив к маслам), силикон (термостойкость до +200°C) |

| Конструкция | Гофрированные "гармошки" для подвижности, армирующие вставки против деформации |

| Крепление | Винтовые или проволочные хомуты с антикоррозионным покрытием |

Эксплуатационные последствия повреждений:

- При разрыве пыльника смазка вымывается за 500-800 км пробега

- Попадание абразива увеличивает износ крестовины в 7-10 раз

- Коррозия игольчатых подшипников приводит к заклиниванию шарнира

Регламент технического обслуживания требует обязательной проверки целостности кожухов каждые 10-15 тыс. км. Трещины, разрывы или следы выдавливания смазки указывают на необходимость немедленной замены элемента для предотвращения выхода из строя всего карданного вала.

Климатические испытания кардана

Климатические испытания карданного вала моделируют его эксплуатацию в экстремальных погодных условиях для оценки устойчивости материалов, смазочных веществ и защитных покрытий. Основные цели включают проверку герметичности узлов, предотвращение коррозии металлических деталей, сохранение эластичности уплотнений и стабильности характеристик полимерных элементов при длительном воздействии агрессивных сред.

Испытательный цикл охватывает диапазон температур от −60°C до +120°C с резкими перепадами, имитацию осадков (дождь, снег), воздействие соляного тумана, ультрафиолетового излучения и повышенной влажности до 95%. Особое внимание уделяется работе шарниров и подшипников при критических нагрузках после температурных шоков, а также сохранению целостности сварных соединений и балансировочных меток.

Ключевые параметры испытаний

Основные контролируемые характеристики в ходе тестов:

- Механические свойства: Трещинообразование в крестовинах, деформация валов

- Герметичность: Состояние сальников и пыльников после термоциклирования

- Коррозионная стойкость: Оценка по шкале ISO 9227 после солевых тестов

- Смазочные материалы: Вязкость и адгезия при низких температурах

| Фактор воздействия | Длительность цикла | Критерий успешности |

|---|---|---|

| Термоудар (−40°C → +85°C) | 50 циклов | Отсутствие расслоения композитов |

| Соляной туман (5% NaCl) | 500 часов | Коррозия ≤ 0.1 мм/год |

| УФ-облучение | 300 часов | Δ твёрдости резин ≤ 15% |

По результатам испытаний фиксируют изменения зазоров в шлицевых соединениях, оценивают шумовые характеристики при работе на морозе и проверяют остаточный ресурс подшипников методом вибродиагностики. Успешным считается прохождение полного цикла без разрушения критичных элементов и сохранение крутящего момента в пределах допуска ±5%.

Частые неисправности: диагностика по стукам

Карданный шарнир при износе проявляет себя характерными стуками, возникающими из-за увеличенных зазоров в подвижных соединениях. Эти звуки четко различимы при изменении режимов работы трансмиссии и помогают локализовать проблему без разборки узла.

Игнорирование стуков приводит к прогрессирующему разрушению деталей, вибрациям вала и риску полного заклинивания трансмиссии. Своевременная диагностика по акустическим признакам предотвращает дорогостоящий ремонт и повышает безопасность эксплуатации.

Типичные неисправности и характер стуков

- Износ крестовины:

- Резкие металлические щелчки при старте с места или переключении передач

- Периодические удары при сбросе газа во время движения

- Люфт шлицевого соединения:

- Глухие постукивания при разгоне/торможении двигателем

- Звук "шелеста" или "дребезжания" на постоянной скорости

- Деформация вала:

- Ритмичный гул с возрастающей частотой при ускорении

- Вибрация руля/кузова в сочетании с низкочастотным стуком

- Разрушение подвесного подшипника:

- Монотонное гудение на скорости свыше 60 км/ч

- Хруст при преодолении неровностей

Для точной диагностики выполните тест: при выключенном двигателе вручную покачайте карданный вал в разных плоскостях. Наличие люфта в крестовинах (радиальное смещение) или шлицах (осевое смещение) подтверждает износ. Проверьте затяжку фланцевых болтов – ослабление креплений вызывает звонкий металлический лязг.

Износ игольчатых подшипников

Основной причиной износа игольчатых подшипников карданного шарнира является недостаточная смазка. При отсутствии регулярного обслуживания смазочный материал теряет защитные свойства, что приводит к сухому трению между иглами и обоймой. Дополнительными факторами выступают попадание абразивных частиц через повреждённые сальники, перекосы вала при монтаже, а также ударные нагрузки при резком старте или торможении.

Постепенное разрушение подшипников проявляется в виде люфта крестовины. Иглы деформируются, образуя выработку на рабочих поверхностях чашек и шипов крестовины. В критических случаях происходит заклинивание или разрушение сепаратора, сопровождаемое дроблением игл. Этот процесс ускоряется при экстремальных углах работы шарнира и повышенных крутящих моментах.

Диагностика и последствия

Характерные признаки износа включают:

- Стук или щелчки при переключении передач

- Вибрацию карданного вала на определённых скоростях

- Заметный радиальный люфт при ручной проверке

Неустранённый износ приводит к каскадным поломкам:

- Разрушение посадочных мест в вилках шарнира

- Деформация вала от дисбаланса

- Повреждение опорных подшипников редуктора и КПП

| Стадия износа | Визуальные признаки | Рекомендуемое действие |

|---|---|---|

| Начальная | Микроскопические риски на иглах | Замена смазки, мониторинг |

| Средняя | Видимая выработка на шипах крестовины | Замена подшипников в сборе |

| Критическая | Задиры, посинение металла, сколы игл | Замена карданного шарнира полностью |

Для продления ресурса обязательна замена герметизирующих сальников при обслуживании и применение только рекомендованных производителем смазочных материалов. Проверка зазоров должна выполняться каждые 10-15 тыс. км пробега с использованием индикатора часового типа.

Люфт в шарнире: причины и последствия

Люфт в карданном шарнире возникает из-за износа или повреждения его компонентов, приводя к недопустимому зазору между вилками и крестовиной. Этот зазор проявляется как ощутимое свободное движение элементов относительно друг друга при отсутствии передаваемого крутящего момента.

Основной причиной развития люфта является естественный износ трущихся поверхностей игольчатых подшипников крестовины и посадочных мест вилок. Ускоряют этот процесс загрязнение смазки, недостаточное обслуживание, коррозия, перегрузки или неправильный монтаж.

Основные причины возникновения люфта:

- Износ игольчатых подшипников: истирание роликов и обойм под нагрузкой.

- Выработка посадочных мест: деформация "ушек" вилок под крестовину.

- Разрушение стопорных колец или их неправильная установка.

- Деформация крестовины вследствие ударов или перегрузок.

- Недостаток смазки или использование неподходящих материалов.

Критические последствия люфта:

- Вибрации карданного вала: усиливаются с ростом скорости, передаются на кузов.

- Ускоренный износ смежных узлов: подвесного подшипника, раздаточной коробки, редуктора.

- Ударные нагрузки при смене направления вращения, разрушающие трансмиссию.

- Звуковые аномалии: стуки, скрежет, металлический лязг при старте/остановке.

- Риск заклинивания или разрушения шарнира с полной потерей передачи момента.

| Стадия люфта | Признаки | Рекомендуемые действия |

|---|---|---|

| Начальная | Едва слышный стук при резком старте | Диагностика, контроль состояния |

| Средняя | Заметная вибрация на скорости 60-80 км/ч | Срочная замена шарнира |

| Критическая | Громкие удары, биение вала на любой скорости | Немедленная остановка и ремонт |

Замена крестовины кардана: основные этапы

Перед началом работ подготовьте необходимые инструменты: молоток, съемник для крестовин, монтировку, набор ключей, новую крестовину и смазку. Обязательно зафиксируйте автомобиль на стояночном тормозе и подставьте противооткатные упоры.

Снимите карданный вал, отметив взаимное положение фланцев маркером для сохранения балансировки. Очистите вилки и шлицы от грязи металлической щеткой перед разборкой.

Последовательность демонтажа и установки

- Снятие стопорных колец

Плоскогубцами извлеките стопорные кольца из проточек вилки. При затруднении аккуратно подденьте их отверткой. - Выпрессовка крестовины

Установите съемник на игольчатые подшипники. Равномерно выпрессуйте чашки, чередуя стороны. Если съемника нет, используйте оправку и молоток, нанося удары строго по оси чашки. - Очистка посадочных мест

Удалите задиры и коррозию в гнездах вилки шабером или наждачной бумагой. Промойте полости керосином. - Монтаж новой крестовины

- Набейте игольчатые подшипники смазкой

- Вставьте крестовину в вилку, совместив оси

- Напрессуйте чашки до появления канавок под кольца

- Фиксация стопорными кольцами

Установите кольца в пазы, убедившись в их полной посадке. Проверьте люфт – крестовина должна вращаться без заеданий.

Соберите узел в обратной последовательности. После установки кардана проверьте отсутствие вибраций на разных скоростях. Первые 50 км избегайте резких разгонов.

Инструмент для запрессовки подшипников

Запрессовка подшипников карданного шарнира требует применения специализированных инструментов, обеспечивающих точную установку без перекосов. Неправильный монтаж вызывает деформацию сепараторов, повреждение игольчатых роликов и нарушение соосности, что приводит к преждевременному износу крестовины. Использование кустарных методов (молоток, оправки) категорически недопустимо из-за риска неконтролируемых ударных нагрузок.

Профессиональный инструмент создает равномерное осевое усилие, гарантируя параллельность посадки наружного кольца подшипника в проушины вилки. Это критически важно для сохранения геометрии кардана и предотвращения биений. Стандартные комплекты включают съемники-прессеры с регулируемыми захватами, наборы оправок из инструментальной стали и гидравлические/механические стяжные приспособления для точного контроля усилия.

Конструктивные особенности инструмента

Базовый комплект для запрессовки содержит три ключевых компонента:

- Центрирующие оправки – калиброванные втулки, повторяющие диаметр обоймы подшипника

- Силовой винт с трапецеидальной резьбой (шаг 2-3 мм) для плавной передачи усилия до 5 тонн

- Балансировочная плита с пазами под размеры вилки кардана (для фиксации без перекоса)

В продвинутых наборах применяются:

- Термообработанные направляющие штанги (HRC 45-50)

- Сменные матрицы под типоразмеры подшипников 17-35 мм

- Индикаторные манометры для визуализации прилагаемого давления

Обслуживание техники: периодичность смазки

Своевременная смазка карданных шарниров критически важна для предотвращения ускоренного износа крестовин, подшипников и вилок. Недостаток смазочного материала приводит к перегреву, задирам трущихся поверхностей, увеличению люфтов и вибраций, что в итоге выводит карданный вал из строя.

Периодичность обслуживания определяется условиями эксплуатации, рекомендациями производителя техники и типом шарнира. Стандартные интервалы для легковых автомобилей составляют 10-15 тыс. км пробега, для грузовиков и спецтехники – каждые 5-10 тыс. км или ежеквартально. При работе в экстремальных условиях (пыль, грязь, влага, высокие нагрузки) частоту увеличивают вдвое.

Ключевые аспекты обслуживания

- Контроль состояния: Проверка на наличие люфтов, посторонних шумов и течей смазки при каждом ТО.

- Правильный выбор материала: Использование только рекомендованных высокотемпературных пластичных смазок (например, NLGI 2).

- Технология смазывания: Полная очистка пресс-маслёнок перед применением шприца, заполнение до выхода свежей смазки из сальников.

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Стандартные (легковые авто) | 10 000 - 15 000 км |

| Грузовые ТС / умеренные нагрузки | 5 000 - 10 000 км |

| Экстремальные (бездорожье, стройтехника) | 3 000 - 5 000 км / 1 раз в месяц |

Игнорирование регламента смазки сокращает ресурс шарнира на 60-80%. При появлении хруста или стука при разгоне/торможении требуется немедленная диагностика, даже если плановый интервал не истёк.

Проверка состояния карданного шарнира при ТО

Проверка карданного шарнира выполняется при каждом плановом техническом обслуживании для раннего выявления износа или повреждений. Основное внимание уделяется визуальному осмотру, оценке люфтов и выявлению посторонних шумов при работе трансмиссии.

Диагностика проводится на подъемнике или смотровой яме при выключенной передаче и зафиксированных колесах. Обязательно исследуются все крестовины карданного вала, уплотнения и крепежные элементы.

Ключевые аспекты контроля

- Визуальный осмотр:

- Трещины, вмятины или коррозия на вилках и валу

- Целостность пыльников и наличие смазки (отсутствие подтеков)

- Деформация или смещение балансировочных пластин

- Проверка люфтов:

- Радиальный зазор в подшипниках крестовин (допуск до 0.1 мм)

- Осевое смещение вилок в шлицевом соединении (максимум 0.5 мм)

- Угловой ход в шарнирах при покачивании вала вручную

- Функциональная диагностика:

- Тест на вибрации при разгоне до 60 км/ч

- Контроль стуков при резком старте и торможении

- Проверка шумов на поворотах под нагрузкой

| Критерий отказа | Допустимая норма | Последствия игнорирования |

| Выработка игольчатых подшипников | Отсутствие задиров, плавное вращение | Разрушение крестовины, заклинивание вала |

| Износ шлицевого соединения | Ход не более 0.8 мм при нагрузке | Ударные нагрузки, вибрация картера КПП |

| Нарушение балансировки | Отсутствие биений при вращении | Вибрация кузова, износ опор силового агрегата |

Обнаруженные дефектные шарниры подлежат немедленной замене без попыток ремонта. После замены обязательна проверка углов установки карданной передачи и балансировка вала в сборе.

Послеремонтная балансировка узла

Балансировка карданного вала после ремонта является обязательной процедурой, так как замена компонентов (крестовин, подшипников, вилок) или изменение геометрии узла неизбежно нарушает исходное распределение масс. Неустранённый дисбаланс вызывает центробежные силы, пропорциональные квадрату скорости вращения.

Эти силы провоцируют интенсивные вибрации, передающиеся на кузов, трансмиссию и опорные подшипники. Последствиями становятся ускоренный износ узлов, разрушение шлицевых соединений, деформация вала, повышенный шум и усталостные повреждения креплений. Эксплуатация неотбалансированного кардана значительно сокращает ресурс всего трансмиссионного комплекса.

Технология и требования к балансировке

Процедура выполняется на динамических балансировочных станках с компьютерным измерением дисбаланса. Вал фиксируется в центрах или опорных призмах, раскручивается до рабочих оборотов. Датчики определяют амплитуду и фазу вибраций, а программное обеспечение рассчитывает:

- Величину и расположение статического дисбаланса (смещение центра массы относительно оси вращения)

- Величину и расположение моментного дисбаланса (непараллельность главной оси инерции)

Корректировка осуществляется двумя методами:

- Добавление массы: Приварка балансировочных пластин или установка зажимных грузиков в зонах, указанных станцией.

- Удаление массы: Сверление материала с противоположной стороны от точки максимального дисбаланса (применимо для массивных валов).

Допустимые значения остаточного дисбаланса регламентируются производителями и стандартами (например, ISO 1940-1). Основные критерии:

| Класс точности (G) | Диапазон оборотов (об/мин) | Тип применения |

|---|---|---|

| G 40 | до 1000 | Тяжёлые грузовики, спецтехника |

| G 16 | 1000 - 2000 | Легковые автомобили, микроавтобусы |

| G 6.3 | свыше 2000 | Спортивные автомобили, высокооборотные валы |

Финишный контроль включает повторный прогон на стенде для подтверждения соответствия нормативам. Успешно отбалансированный карданный вал обеспечивает плавную передачу крутящего момента без паразитных колебаний на всех режимах работы.

Список источников

При подготовке материала о карданных шарнирах использовались специализированные технические издания и ресурсы, посвящённые автомобильным трансмиссионным системам. Акцент делался на проверенные данные по конструкции, принципам работы и классификации узлов.

Ниже представлены ключевые источники, содержащие детальную информацию об устройстве карданных передач, их эксплуатационных характеристиках и инженерных особенностях. Все материалы доступны в печатном или электронном формате без гиперссылок.

- Гавриленко В.А. Автомобильные трансмиссии: Учебное пособие. – М.: Машиностроение

- Раймпель Й. Шарниры и приводы валов. Конструкции и расчёты. – М.: Техносфера

- ГОСТ 2752-86 «Шарниры карданные. Технические условия». Межгосударственный стандарт

- Шестопалов К.С. Устройство автомобиля: Практикум. – СПб: Лань

- Технический регламент «Безопасность колёсных транспортных средств» (раздел о трансмиссионных агрегатах)

- Вахламов В.К. Конструкция автомобилей. – М.: Академия

- Научные публикации в журнале «Автомобильная промышленность» (архив за 2015-2023 гг.)

- Heywood J.B. Internal Combustion Engine Fundamentals. – McGraw-Hill (глава о трансмиссиях)