Катоды аккумуляторов - отзывы пользователей и особенности

Статья обновлена: 01.03.2026

Катод – ключевой компонент современных литиевых аккумуляторов, определяющий их ёмкость, мощность и срок службы.

Понимание свойств катодных материалов критично для выбора качественных батарей.

В этой статье собраны объективные отзывы пользователей и подробное описание характеристик аккумуляторов Катод.

Рассмотрены преимущества и недостатки разных моделей для информированного решения о покупке.

Сравнение LiCoO2 и LiFePO4 катодов

LiCoO₂ (литий-кобальтат) обеспечивает высокую удельную энергию (150-200 Вт·ч/кг), что делает его предпочтительным для компактных устройств. Однако он обладает ограниченным сроком службы (500-1000 циклов) и склонен к перегреву при перезаряде или механических повреждениях, требуя сложных систем защиты.

LiFePO₄ (литий-железо-фосфат) характеризуется исключительной термической стабильностью и безопасностью даже при экстремальных условиях. Его ключевые преимущества – длительный срок службы (2000-7000 циклов) и экологичность, но энергетическая плотность ниже (90-120 Вт·ч/кг), что увеличивает габариты батарей.

Ключевые отличия

| Параметр | LiCoO₂ | LiFePO₄ |

|---|---|---|

| Энергетическая плотность | Высокая (до 200 Вт·ч/кг) | Умеренная (до 120 Вт·ч/кг) |

| Безопасность | Низкая: риск возгорания при перегреве | Высокая: устойчив к перезаряду и короткому замыканию |

| Срок службы | 500-1000 циклов | 2000-7000 циклов |

| Температурная стабильность | Деградация при >60°C | Стабилен до 80°C |

| Сырьевая стоимость | Высокая (кобальт дорогой и токсичный) | Низкая (железо и фосфор доступны) |

| Экологичность | Проблемы с утилизацией кобальта | Нетоксичные компоненты |

LiCoO₂ доминирует в потребительской электронике (смартфоны, ноутбуки), где критична компактность. LiFePO₄ применяется в электромобилях, промышленных накопителях и медицинском оборудовании благодаря надежности и долговечности.

Как NMC-катоды влияют на ёмкость батареи

Состав NMC-катода (никель-марганец-кобальт) напрямую определяет удельную ёмкость аккумулятора. Чем выше доля никеля (Ni) в материале, тем больше ионов лития может участвовать в электрохимических реакциях при заряде/разряде, увеличивая общую ёмкость элемента. Например, переход от NMC111 к NMC811 повышает удельную ёмкость катода на 20-30% за счёт роста содержания никеля с 33% до 80%.

Повышение ёмкости сопровождается снижением термостабильности и ускоренной деградацией при высоких напряжениях. Марганец (Mn) и кобальт (Co) в составе компенсируют эти недостатки: Mn стабилизирует кристаллическую решётку, а Co улучшает кинетику ионного переноса. Оптимальное соотношение компонентов (например, NMC622 или NMC721) позволяет балансировать между высокой ёмкостью и приемлемым сроком службы.

Ключевые аспекты влияния

Основные факторы воздействия NMC на ёмкость:

- Энергетическая плотность: NMC811 обеспечивает до 220 мА·ч/г против 160 мА·ч/г у NMC111, увеличивая автономность устройств

- Рабочее напряжение: Среднее напряжение 3.7 В у NMC способствует накоплению большего количества энергии по сравнению с катодами типа LFP (3.2 В)

- Деградация при циклировании: Высоконикелевые составы теряют до 15% ёмкости после 500 циклов из-за микротрещин и реакций с электролитом

| Тип NMC | Удельная ёмкость (мА·ч/г) | Влияние на батарею |

|---|---|---|

| NMC111 (LiNi1/3Mn1/3Co1/3O2) | 140-160 | Стабильность > ёмкости, низкая деградация |

| NMC532 (LiNi0.5Mn0.3Co0.2O2) | 160-180 | Оптимальный баланс характеристик |

| NMC811 (LiNi0.8Mn0.1Co0.1O2) | 190-220 | Максимальная ёмкость, сниженный срок службы |

Современные модификации вроде градиентных NMC (ядро с высоким содержанием никеля, оболочка с марганцем) частично решают проблему стабильности. Дополнительное легирование алюминием или титаном уменьшает потерю ёмкости на 20-40% при сохранении энергетической плотности.

Плюсы катодов LMO в электроинструментах

Катоды LMO (литий-марганцевые) обеспечивают высокую удельную мощность, что критично для электроинструментов, требующих мгновенного старта и пиковых нагрузок. Их кристаллическая решетка шпинельного типа позволяет быстро перемещать ионы лития, минимизируя потери энергии при экстремальных токах разряда.

Термическая стабильность оксида марганца существенно снижает риски перегрева и возгорания при коротких замыканиях или механических повреждениях корпуса. Это повышает безопасность при интенсивной эксплуатации дрелей, шуруповертов и садовой техники в неконтролируемых условиях.

Ключевые эксплуатационные преимущества

- Высокая токоотдача: Поддержка токов 10-30C без критического падения напряжения

- Ускоренная зарядка: Восстановление 80% емкости за 15-25 минут благодаря низкому сопротивлению

- Морозоустойчивость: Сохранение 85% емкости при -20°C против 60-70% у NMC-аналогов

- Экологичность: Отсутствие кобальта упрощает утилизацию и снижает токсичность

Тепловыделение NCA-катодов: факты и мифы

NCA-катоды (никель-кобальт-алюминиевые) обладают высоким энергетическим потенциалом, но их термическое поведение вызывает споры. Тепловыделение при эксплуатации напрямую влияет на безопасность и деградацию аккумуляторов, особенно при экстремальных нагрузках или повреждениях.

Мифы о неконтролируемом перегреве NCA часто преувеличены, тогда как реальные риски связаны с конкретными условиями эксплуатации. Анализ научных данных позволяет отделить факты от домыслов.

Научно подтвержденные факты

- Термическая нестабильность при высоком SOC: При заряде >80% NCA-катоды генерируют больше тепла, чем NMC или LFP из-за реакций разложения электролита и выделения кислорода.

- Влияние алюминия: Добавка Al (5-10%) снижает экзотермические пики на 20-40°C по сравнению с NC-аналогами, замедляя реакцию с электролитом.

- Корреляция с током: При разряде >3C тепловыделение растет экспоненциально: +15-25% тепла на каждое увеличение тока на 1C в диапазоне 25-60°C.

| Параметр | NCA | NMC-811 |

| Пик тепловыделения при 4.3В | 210°C | 225°C |

| Энергия реакции (J/g) | 750-900 | 550-700 |

Распространенные мифы и их опровержение

- «NCA всегда опаснее LFP»: Риск теплового разгона выше только при неисправности BMS или механических повреждениях. В штатных условиях разница в нагреве не превышает 5-8°C.

- «Перегрев неизбежен при быстрой зарядке»: Современные системы охлаждения и алгоритмы заряда (например, ступенчатое снижение тока) удерживают температуру ячейки в пределах 40-45°C даже при 150 кВт.

- «Алюминий не влияет на термостабильность»: Исследования Journal of Power Sources (2022) доказали, что Al3+ формирует стабилизирующие связи в слоистой структуре, снижая тепловую мощность на 17%.

Отзывы о катоде LiFePO4 для солнечных систем

Пользователи солнечных электростанций отмечают высокую безопасность LiFePO4-катодов: даже при глубоком разряде или перегреве батареи не воспламеняются. Это особенно ценится в автономных установках, где контроль ограничен. Стабильность напряжения на протяжении 80-90% цикла разряда обеспечивает стабильную работу инверторов без скачков, что продлевает срок службы подключенного оборудования.

В отзывах часто подчеркивается ресурс катодов LiFePO4 – 3000-5000 циклов при 80% глубине разряда (DOD). Для сравнения: свинцово-кислотные аналоги выдерживают 500-1000 циклов. Это компенсирует более высокую начальную стоимость, особенно в регионах с круглогодичным использованием солнечных систем. Низкий саморазряд (1-3% в месяц) позволяет сохранять заряд в периоды низкой инсоляции.

Ключевые аспекты по отзывам

Преимущества:

- Долговечность: 10-15 лет службы даже при интенсивных циклах заряд/разряд.

- Температурная устойчивость: работоспособность от -20°C до +60°C без деградации.

- Экологичность: отсутствие токсичного кобальта в составе катода.

Недостатки:

- Чувствительность к перезаряду – требует BMS с точной балансировкой ячеек.

- Снижение емкости при температуре ниже -10°C (требуется термокомпенсация).

- На 20-30% больший вес на кВт·ч по сравнению с NMC-аналогами.

| Параметр | Отзывы пользователей |

|---|---|

| Энергоэффективность | КПД 92-98% против 70-85% у свинцовых АКБ |

| Совместимость | Идеальная работа с MPPT-контроллерами и гибридными инверторами |

| Обслуживание | Отсутствие необходимости в регулярной дозарядке |

Владельцы СЭС особо выделяют нулевой "эффект памяти", позволяющий подзаряжать батареи в любое время без потери емкости. Для резервных систем критично сохранение 70-80% заряда после 2-3 лет простоя. По совокупности характеристик LiFePO4 называют оптимальным катодом для сезонного и круглогодичного автономного энергоснабжения.

Потеря ёмкости при деградации катода

Деградация катода – необратимый процесс, напрямую снижающий доступную ёмкость аккумулятора. Химические и структурные изменения в катодном материале уменьшают количество ионов лития, способных участвовать в обратимых реакциях во время циклов заряда-разряда. Это приводит к постепенному сокращению максимального запаса энергии батареи.

Скорость потери ёмкости зависит от типа катода (NMC, LFP, LCO), условий эксплуатации (температура, глубина разряда, токи) и напряжения перезаряда. Критичными факторами являются разрушение кристаллической решётки, коррозия токосъёмника и побочные реакции на границе раздела с электролитом, блокирующие активные участки материала.

Механизмы деградации и их влияние

| Механизм | Причина | Результат для ёмкости |

|---|---|---|

| Растрескивание частиц | Механические напряжения при циклировании | Потеря электрического контакта, изоляция активного материала |

| Растворение металлов | Высокое напряжение, повышенная температура | Уменьшение ионов переходных металлов (Ni, Mn, Co), нарушение баланса заряда |

| Структурные переходы | Переход в неактивные фазы (напр., слоистый → спайнель) | Снижение ионной/электронной проводимости, "блокировка" ионов лития |

| Образование пассивирующих слоёв | Окисление электролита на поверхности катода | Рост импеданса, затруднение интеркаляции лития |

Накопление дефектов увеличивает внутреннее сопротивление и вызывает неравномерную деградацию ячеек в батарейном блоке. Критичным для пользователей является нелинейное ускорение потери ёмкости после достижения 80% от номинала – последующие 10% деградируют быстрее первых 20%.

Кобальтовые vs безкобальтовые катоды

Кобальтовые катоды (например, NMC, NCA) исторически доминируют в литий-ионных аккумуляторах благодаря высокой энергетической плотности и стабильной работе. Кобальт обеспечивает отличную ионную проводимость и структурную целостность при глубоких циклах заряда-разряда, что критично для смартфонов и электромобилей.

Безкобальтовые катоды (LFP, LNMO) активно развиваются как альтернатива из-за проблем с ценой и этичностью добычи кобальта. Они используют железо, марганец или никель, что снижает сырьевую стоимость и токсичность, но требует компромиссов в удельной энергоемкости и температурном диапазоне работы.

Сравнительный анализ

Ключевые различия:

- Энергоемкость: Кобальтовые варианты (≥200 Вт·ч/кг) превосходят безкобальтовые (LFP: 150-180 Вт·ч/кг).

- Срок службы: LFP выдерживает >3000 циклов против 1000-2000 у NMC/NCA.

- Безопасность: Безкобальтовые менее склонны к тепловому разгону при перегреве.

- Стоимость: LFP на 20-30% дешевле из-за отсутствия дорогого Co.

Экологический аспект: Добыча кобальта связана с рисками для экологии и этическими нарушениями, что стимулирует переход на LFP для массовых решений (накопители энергии, бюджетный транспорт).

| Параметр | Кобальтовые (NMC/NCA) | Безкобальтовые (LFP) |

|---|---|---|

| Удельная энергия | Высокая (200-250 Вт·ч/кг) | Умеренная (140-180 Вт·ч/кг) |

| Термостабильность | Требует сложных СУБ | Более устойчивы |

| Сырьевая себестоимость | На 30-50% выше | Минимизирована |

| Низкотемпературная работа | Лучшая эффективность | Снижение ёмкости при -10°C |

Перспективы: Инженерные улучшения (наночастицы, легирование) постепенно сокращают разрыв в энергоемкости LFP. Кобальтовые составы остаются незаменимыми для компактной электроники, тогда как LFP доминирует в стационарных накопителях и массовых EV.

Сравнение ёмкости LiPo и Li-ion с разными катодами

Прямое сравнение ёмкости между LiPo (литий-полимерными) и Li-ion (литий-ионными) аккумуляторами как таковое некорректно в отрыве от их химического состава катода. Термины LiPo и Li-ion описывают в первую очередь конструктивные особенности (упаковку электролита и корпуса), а не химию катодного материала. Ключевым фактором, определяющим удельную энергоемкость (Вт·ч/кг) и удельную емкость (мА·ч/г), является именно тип катода.

LiPo аккумуляторы используют те же самые катодные материалы, что и классические цилиндрические или призматические Li-ion. Разница между LiPo и Li-ion заключается в физической конструкции: LiPo обычно имеют мягкий ламинированный корпус ("пакет") и гелеобразный или полимерный электролит, в то время как Li-ion часто (но не всегда) заключены в жесткий металлический корпус с жидким электролитом. Это влияет на форму, вес, гибкость и безопасность, но не на фундаментальную электрохимическую емкость, которая диктуется катодом и анодом.

Влияние катодного материала на удельную ёмкость

Удельная емкость аккумулятора (количество энергии на единицу массы или объема) в значительной степени определяется катодным материалом. Основные типы катодов и их характерные показатели удельной емкости:

| Катодный Материал | Химическая Формула | Типичная Удельная Ёмкость (мА·ч/г) | Теоретический Предел (мА·ч/г) | Особенности |

|---|---|---|---|---|

| Литий-кобальтат оксид | LiCoO2 (LCO) | 140 - 160 | ~274 | Исторически первый, высокая плотность энергии, но дорогой, менее стабильный. |

| Литий-марганцевая шпинель | LiMn2O4 (LMO) | 100 - 120 | ~148 | Лучшая термическая стабильность и безопасность, ниже емкость, склонен к растворению Mn. |

| Литий-железо-фосфат | LiFePO4 (LFP) | 150 - 170 | ~170 | Очень высокая безопасность, долгий срок службы, низкое рабочее напряжение (~3.2В), хорошая удельная емкость по массе, ниже по напряжению. |

| Литий-никель-марганец-кобальт оксид | LiNixMnyCozO2 (NMC, x+y+z=1) | 150 - 220 (зависит от состава) | ~280+ | Баланс емкости, мощности, стабильности и стоимости. Наиболее распространен сейчас (NMC 111, 532, 622, 811). NMC 811 - высокая емкость. |

| Литий-никель-кобальт-алюминий оксид | LiNi0.8Co0.15Al0.05O2 (NCA) | 180 - 220 | ~279 | Высокая удельная энергия и мощность, используется в электромобилях (Tesla), требует тщательного контроля BMS. |

| Литий-никель-марганец оксид / Спиндели | LiNi0.5Mn1.5O4 (LNMO) | ~120 - 140 | ~147 | Очень высокое рабочее напряжение (~4.7В), высокая удельная мощность, но ниже удельная емкость по массе. |

Ключевые выводы:

- Катод определяет ёмкость: Тип катода (LCO, LFP, NMC, NCA и т.д.) является основным фактором, определяющим удельную емкость и удельную энергию ячейки, независимо от того, собрана она как LiPo или как классический Li-ion в жестком корпусе.

- LiPo vs Li-ion (конструкция): Конструкция LiPo (пакет) часто позволяет достичь чуть более высокой гравиметрической плотности энергии (Вт·ч/кг) по сравнению с жесткой банкой аналогичной химии из-за меньшего веса корпуса. Однако объемная плотность энергии (Вт·ч/л) может быть сравнима или даже ниже у некоторых LiPo.

- Лидеры по ёмкости: Наибольшей удельной емкостью (мА·ч/г) среди массово применяемых катодов обладают составы с высоким содержанием никеля: NMC 811 и NCA.

- LFP - баланс: Хотя LFP имеет хорошую удельную емкость по массе, его более низкое рабочее напряжение (~3.2В против ~3.6-3.8В у NMC/LCO и ~3.7В у NCA) приводит к более низкой удельной энергии (Вт·ч/кг и Вт·ч/л) по сравнению с никельсодержащими катодами. Это компенсируется превосходной безопасностью, долговечностью и стабильностью.

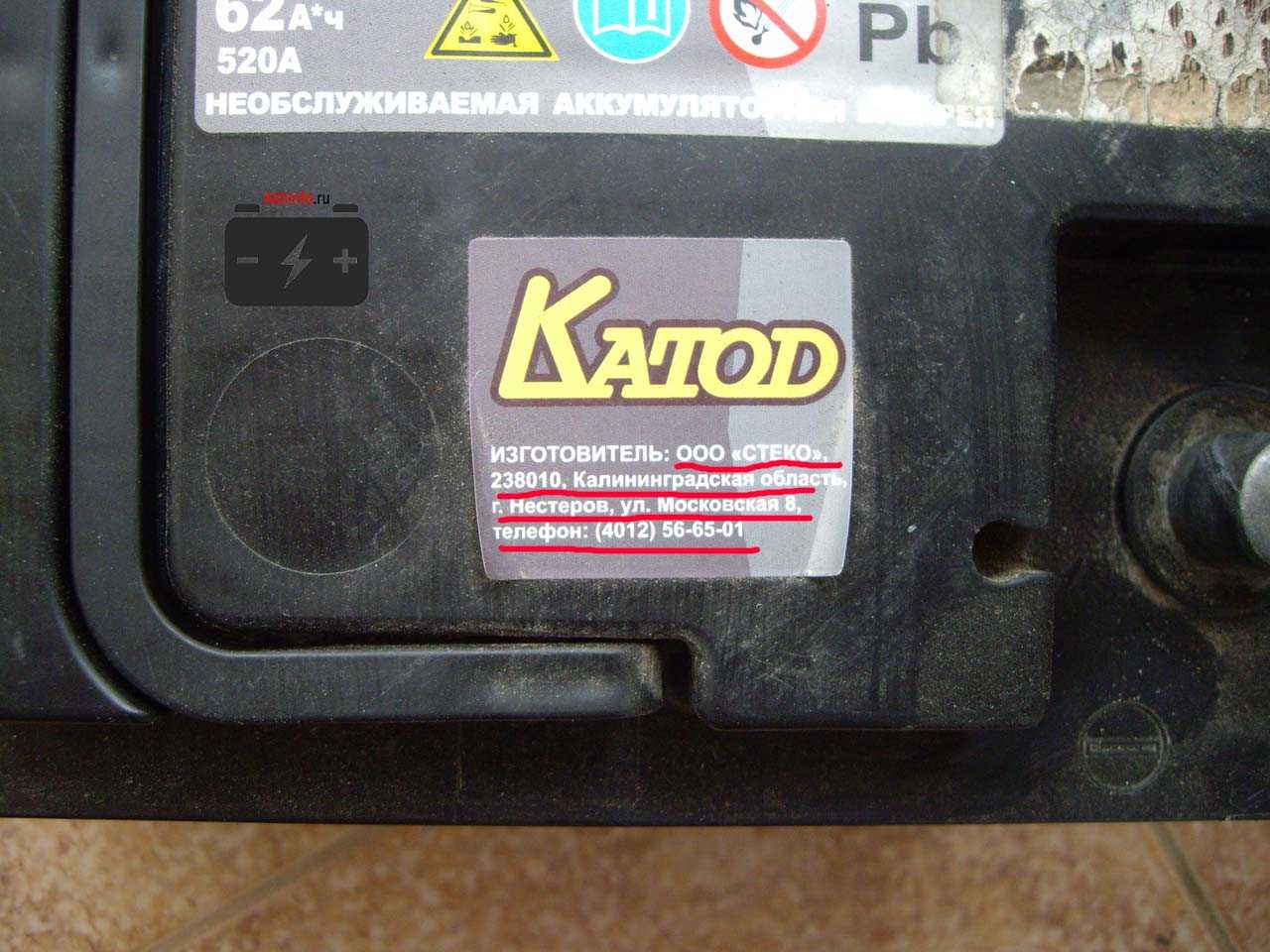

Маркировка катодных материалов на АКБ

Маркировка катодных материалов на аккумуляторах предоставляет ключевую информацию о химическом составе батареи, что напрямую влияет на её эксплуатационные характеристики. Она позволяет идентифицировать тип использованного катода, определяя такие параметры как удельная энергоемкость, срок службы, температурная стабильность и безопасность устройства.

Производители используют стандартизированные буквенные коды для обозначения активных веществ в катоде. Эти обозначения наносятся на корпус АКБ, в техническую документацию или в модель батареи (например, в названиях форматов 18650 или 21700). Понимание маркировки помогает пользователям сравнивать технологии и выбирать АКБ под конкретные задачи.

Основные типы маркировки и их расшифровка

| Маркировка | Химический состав | Ключевые свойства |

|---|---|---|

| NMC (NCM) | Никель-марганец-кобальт (LiNiMnCoO₂) |

Высокая энергоемкость, баланс мощности и срока службы. Применение: электротранспорт, электроинструменты. |

| LFP | Литий-железо-фосфат (LiFePO₄) |

Долговечность, термостабильность, безопасность. Ниже энергоемкость. Применение: стационарные накопители, бюджетный транспорт. |

| LCO | Литий-кобальтат (LiCoO₂) |

Высокая плотность энергии. Недостатки: низкая термостабильность, дороговизна кобальта. Применение: смартфоны, ноутбуки. |

| NCA | Никель-кобальт-алюминий (LiNiCoAlO₂) |

Высокая энергоемкость и мощность. Используется в электромобилях (например, Tesla). |

| LMO | Литий-марганец (LiMn₂O₄) |

Хорошая мощность и термостойкость. Часто комбинируется с NMC. Применение: медицинское оборудование, электроинструменты. |

Важно: Составы часто комбинируют (например, NMC-LMO) для оптимизации свойств. Цифры после аббревиатуры (NMC 811, 622) указывают соотношение никеля/марганца/кобальта (8:1:1 или 6:2:2).

Маркировка может дополняться обозначениями формы (P - призматическая, R - цилиндрическая) или типа электролита, но катодный материал остается ключевым идентификатором технологических возможностей АКБ.

Реальные отзывы о холодостойкости LFP-аккумуляторов

Пользователи из северных регионов отмечают заметное снижение ёмкости LFP-аккумуляторов при температурах ниже -10°C. При глубоком разряде на морозе некоторые столкнулись с невозможностью зарядки без предварительного прогрева батареи до положительных температур. Типичные потери ёмкости составляют 15-30% при -20°C в зависимости от качества ячеек и условий эксплуатации.

Владельцы электромобилей подчеркивают критическую важность системы терморегуляции: при её наличии аккумуляторы сохраняют работоспособность даже при -30°C, хотя автономность сокращается на 25-40%. Наибольшие нарекания вызывают незащищённые стационарные банки в уличных ИБП, где при длительных -25°C наблюдались случаи необратимого падения напряжения.

Ключевые наблюдения пользователей

- Эксплуатация в Сибири: "При -35°C мой фургон с LFP вообще не завёлся, пока не отогрел батарею в теплом ангаре 6 часов. Без предпускового подогрева зимой не обойтись"

- Опыт с солнечными электростанциями: "На Урале ночные -28°C снижают полезную ёмкость до 65%. Решение – размещение аккумуляторов в утеплённом кейсе с саморазогревом при зарядке"

- Отзыв таксопарка: "За 3 зимы в Мурманске деградация LFP-банок на 12% против 22% у NMC. Но утром первые 20 км пробега падают на 40% при -25°C"

Как состав катода влияет на цену батареи

Стоимость активных материалов катода достигает 40-50% от цены всей литий-ионной батареи. Ключевые металлы в составе (кобальт, никель, марганец, литий) имеют разную рыночную стоимость и волатильность, что напрямую формирует ценник. Например, кобальтсодержащие катоды NMC (LiNiMnCoO₂) дороже бескобальтовых LFP (LiFePO₄) из-за сырьевой составляющей и сложности синтеза.

Технология обработки материалов также вносит вклад: многослойные структуры типа NCA (LiNiCoAlO₂) или высоконикелевые NMC811 требуют строгого контроля атмосферы при производстве, что увеличивает энергозатраты. Применение дефицитных элементов для повышения ёмкости (например, увеличение доли никеля до 80-90%) автоматически удорожает батарею, несмотря на выигрыш в энергоэффективности.

Факторы ценообразования

Основные аспекты влияния:

- Сырьевая зависимость: Колебания биржевых цен на никель или литий мгновенно отражаются на себестоимости

- Сложность синтеза: Высокотемпературный обжиг NMC-материалов дороже простой технологии LFP

- Стабильность характеристик: Дорогие добавки (алюминий, магний) для подавления деградации повышают цену на 15-20%

| Тип катода | Средняя стоимость ($/кг) | Влияние на цену батареи |

|---|---|---|

| LFP (LiFePO₄) | 13-18 | Минимальное (дешёвое сырьё) |

| NMC622 (LiNiMnCoO₂) | 23-28 | Умеренное (баланс стоимости/ёмкости) |

| NCA (LiNiCoAlO₂) | 26-32 | Высокое (премиум-сегмент) |

Перспективные разработки вроде катодов LMFP (LiMnₓFe₁₋ₓPO₄) или безникелевых натриевых батарей направлены на снижение зависимости от дорогих металлов. Однако их доля на рынке пока незначительна из-за технологических ограничений. Экономия при массовом производстве высокоэнергетических составов нивелируется необходимостью сложных систем управления батареей (BMS) для предотвращения деградации.

Рекомендации по зарядке NMC-аккумуляторов

Соблюдение правил зарядки продлевает срок службы NMC-аккумуляторов и сохраняет их емкость. Оптимальные параметры зависят от конкретной модели, но общие принципы универсальны.

Избегайте экстремальных состояний заряда и переразряда для минимизации деградации катодного материала. Контролируйте температуру во время процесса.

Ключевые параметры зарядки

Используйте только оригинальные или рекомендованные производителем зарядные устройства. Применение неподходящих ЗУ может спровоцировать перегрев или повреждение ячеек.

- Напряжение полного заряда: Не превышайте 4.2В на элемент. Некоторые современные модели допускают 4.1В для увеличения ресурса.

- Ток заряда (C-rate):

- Стандартная зарядка: 0.5C (например, 2.5А для батареи 5А·ч)

- Экспресс-зарядка: Допустима до 1C только при температуре 15-25°C

- Избегайте >1C без явного разрешения производителя

- Температурный режим:

- Оптимально: +10°C до +30°C

- Критично: Не заряжайте при <0°C или >45°C

| Состояние аккумулятора | Рекомендуемое действие |

| Длительное хранение | Поддерживайте заряд на уровне 30-50% |

| После глубокого разряда (<2.5В) | Заряжайте малым током (0.1C) до 3.0В перед штатной зарядкой |

| Перегрев (>40°C) | Немедленно прекратите зарядку |

Частая полная зарядка до 100% ускоряет деградацию. Для ежедневного использования ограничивайте верхний порог 80-90% при наличии такой опции в устройстве. Раз в 2-3 месяца проводите калибровку полным циклом (разряд до 20% + заряд до 100%).

Безопасность LiFePO4 катодов: экспертный анализ

Ключевым фактором безопасности катодов LiFePO4 является их исключительная термическая и химическая стабильность. В отличие от никель-кобальтовых катодов, фосфат железа не выделяет кислород при нагреве или перезаряде. Это кардинально снижает риск теплового разгона и возгорания, так как отсутствует поддержка окислительных реакций внутри элемента.

Кристаллическая структура оливина (FePO4) обеспечивает механическую прочность и устойчивость к деградации при циклировании. Прочные P-O связи в решётке затрудняют разложение электролита и образование дендритов даже в экстремальных условиях. Лабораторные тесты показывают сохранение структурной целостности при температурах до 270°C, где NMC-катоды уже активно разлагаются.

Основные аспекты безопасности подтверждённые тестами

- Термическая стабильность: Отсутствие экзотермических реакций выше 300°C (у NMC пики начинаются с 180°C)

- Устойчивость к перезаряду: При 100% перезаряде напряжение стабилизируется, не образуя металлического лития

- Поведение при коротком замыкании: Максимальная температура поверхности не превышает 70-90°C без открытого пламени

| Тест безопасности | LiFePO4 | NMC/LCO |

|---|---|---|

| Нагрев до 150°C | Без изменений | Выделение O2, вздутие |

| Гвоздевой прокол | Дым < 100°C | Открытое пламя > 300°C |

| Overcharge 150% | Пассивация анода | Тепловой разгон |

Эксперты подчёркивают, что стабильность LiFePO4 особенно критична в высокомощных применениях: электросудоходство, промышленные ИБП и солнечные электростанции. Низкая токсичность компонентов дополнительно снижает экологические риски при утилизации по сравнению с катодами на основе кобальта.

Проблемы перегрева с LiCoO2 в ноутбуках

Основной причиной перегрева литий-кобальтовых (LiCoO2) аккумуляторов в ноутбуках является их высокая удельная энергоёмкость в сочетании с низкой термической стабильностью катодного материала. При эксплуатации в условиях высоких токов (например, при интенсивной нагрузке на процессор или видеокарту) или внешнего нагрева (солнечный свет, близость к радиаторам) запускается цепная реакция: выделение тепла ускоряет разложение электролита и окислительные процессы в катоде, что провоцирует дальнейший рост температуры.

Конструктивные особенности ноутбуков усугубляют проблему: ограниченное пространство для теплоотвода, близкое расположение батареи к горячим компонентам (ЦП, ГП, блок питания), недостаточная вентиляция корпуса. Типичные симптомы перегрева включают вздутие корпуса АКБ, самопроизвольные выключения устройства, сокращение времени автономной работы, а в критических случаях – возгорание или взрыв.

Ключевые риски и последствия

При перегреве LiCoO2 происходят необратимые изменения:

- Термический разгон: при достижении 150°C катод выделяет кислород, реагирующий с горючим электролитом

- Деградация структуры: разрушение слоистой решётки оксида кобальта с потерей ёмкости

- Газообразование: разложение электролита приводит к вздутию батарейного блока

| Фактор риска | Воздействие на LiCoO2 |

| Заряд > 4.2В | Ускоряет окисление электролита и распад катода |

| t > 60°C | Начинается разложение SEI-слоя на аноде |

| Механические повреждения | Короткое замыкание триггерит экзотермические реакции |

Производители постепенно заменяют LiCoO2 на термостабильные альтернативы (NMC, LFP), но старые ноутбуки остаются уязвимы. Для снижения рисков критически важно:

- Избегать эксплуатации на мягких поверхностях (подушки, одеяла)

- Контролировать температуру корпуса в ресурсоёмких задачах

- Немедленно заменять батарею при вздутии или аномальном нагреве

Сравнение токоотдачи катодных материалов

Токоотдача катода определяет максимальный ток, который материал способен отдавать без критической деградации, и напрямую влияет на динамические характеристики аккумулятора. Высокие значения токоотдачи особенно важны для приложений с пиковыми нагрузками: электротранспорт, электроинструменты и системы резервного питания.

Сравнительные параметры ключевых катодных материалов по токоотдаче и смежным характеристикам представлены ниже. Данные приведены для стандартных промышленных составов при комнатной температуре и могут варьироваться в зависимости от химической модификации и структуры частиц.

| Материал | Удельная токоотдача (мА/г) | Макс. скорость разряда (C-rate) | Ключевые особенности |

|---|---|---|---|

| LFP (LiFePO₄) | 150–170 | 10–25C | Наивысшая стабильность при высоких токах, низкий перегрев |

| NMC (LiNiMnCoO₂) | 120–140 | 3–5C | Баланс ёмкости и мощности, чувствителен к переразряду |

| LCO (LiCoO₂) | 80–100 | 1–2C | Низкая стойкость к высоким токам, риск перегрева |

| NCA (LiNiCoAlO₂) | 100–130 | 2–4C | Ограничения по безопасности при пиковых нагрузках |

Практические следствия

- LFP доминирует в сегментах с экстремальными токами: грузовой электротранспорт, промышленные ИБП.

- NMC применяется там, где требуется компромисс между ёмкостью и мощностью: легковые электромобили, садовая техника.

- LCO и NCA используются в устройствах со стабильным низкоточным потреблением: портативная электроника, медицинские приборы.

Снижение токоотдачи при циклировании особенно выражено у NMC и NCA из-за структурных деформаций катода. Для LFP этот показатель остаётся стабильным даже после 2000+ циклов.

Отзывы о долговечности катода в электровелосипедах

Владельцы отмечают значительные различия в износостойкости катодных материалов в зависимости от химического состава. Литий-железо-фосфатные (LFP) катоды получают больше положительных отзывов о сохранении ёмкости после 3+ лет эксплуатации по сравнению с никель-марганец-кобальтовыми (NMC) вариантами.

Критикуется чувствительность катодов NMC-типа к глубоким разрядам и перегреву: пользователи сообщают о 20-30% деградации за 2 сезона при интенсивном использовании. Положительно оценивается устойчивость LFP-катодов к полным циклам зарядки, хотя некоторые отмечают их больший вес и меньшую энергоёмкость.

Ключевые факторы долговечности по отзывам

- Режим зарядки: Катоды NMC деградируют на 40% быстрее при регулярной зарядке током выше 1С

- Температурное воздействие: LFP демонстрируют стабильность при -10°C...+50°C, тогда как NMC теряют ёмкость при +35°C

- Производитель: Катоды Panasonic/Samsung SDI служат на 25% дольше no-name аналогов

| Тип катода | Средний срок до 80% ёмкости | Типичные жалобы |

|---|---|---|

| NMC (622) | 500-700 циклов | Вздутие ячеек после 2 лет, "проседание" напряжения |

| LFP | 1500+ циклов | Медленная зарядка при 0°C, снижение мощности |

| NCA | 800-1000 циклов | Резкая деградация после 4 лет, требования к системе BMS |

Многолетние пользователи подчёркивают важность системы балансировки BMS: даже качественные катоды NMC теряют 15-20% ресурса при неисправном контроллере. В отзывах рекомендуют раз в 6 месяцев проводить калибровку АКБ для равномерной нагрузки на катодные элементы.

Перспективы твердотельных катодов

Твердотельные катоды представляют собой ключевой компонент в разработке аккумуляторов нового поколения, где жидкий электролит заменяется твёрдым керамическим или полимерным материалом. Эта технология устраняет риски возгорания, характерные для литий-ионных систем, и позволяет использовать высоковольтные материалы катода без деградации. Главным фокусом исследований является поиск соединений с высокой ионной проводимостью и стабильностью при контакте с литий-металлическим анодом.

Потенциал таких катодов напрямую связан с возможностью увеличения плотности энергии до 500–700 Вт·ч/кг, что вдвое превышает показатели современных решений. Критическими направлениями остаются подавление роста дендритов, снижение межфазного сопротивления и обеспечение долговечности при экстремальных температурах. Успех коммерциализации зависит от преодоления технологических барьеров в масштабировании производства и снижении себестоимости материалов.

Ключевые направления развития

Материальные инновации: Ведутся исследования трёх классов соединений:

- Сульфидные электролиты (Li2S-P2S5): Высокая проводимость (>10-2 См/см), но чувствительность к влаге.

- Оксидные керамики (LLZO, LATP): Термическая стабильность, но сложность формования тонких слоёв.

- Полимерные композиты: Гибкость и низкая стоимость, но ограниченная ионная проводимость при 25°C.

Инженерные решения:

| Проблема | Стратегия устранения |

|---|---|

| Механическая хрупкость | Создание градиентных структур катод-электролит |

| Интерфейсные потери | Буферные слои (Li3BO3) и нанопокрытия |

| Низкая мощность | 3D-архитектура электродов для сокращения пути ионов |

Рыночные тренды: Пилотные линии компаний (Toyota, QuantumScape) ориентированы на сегменты:

- Электромобили (запас хода >800 км, зарядка за 10 минут)

- Авиация и спецтехника с требованиями к безопасности

- Портативная электроника с ультратонкими элементами

Ионный состав катода и время зарядки

Ионный состав катодного материала напрямую определяет скорость интеркаляции ионов лития в кристаллическую решётку во время зарядки. Чем стабильнее и предсказуемее процесс встраивания ионов, тем быстрее аккумулятор может принимать заряд без риска деградации структуры. Наиболее распространённые катодные составы демонстрируют значительные различия в кинетике заряда.

Эффективность переноса ионов лития зависит от нескольких ключевых параметров катода: размера частиц активного материала, наличия легирующих добавок (например, алюминия или марганца), типа кристаллической структуры (слоистой, шпинельной или оливиновой) и ширины диффузионных каналов. Оптимизация этих факторов сокращает время зарядки.

Влияние материалов на скоростные характеристики

Разные типы катодов обладают характерными пределами скорости зарядки:

- NMC (LiNiMnCoO₂): Никель обеспечивает высокую ёмкость, но требует осторожного контроля напряжения/температуры при быстрой зарядке. Добавки марганца и кобальта стабилизируют структуру.

- LFP (LiFePO₄): Оливиновая структура обладает узкими диффузионными путями. Хотя это обеспечивает исключительную стабильность и долговечность, скорость зарядки ниже, чем у NMC, особенно при низких температурах.

- NCA (LiNiCoAlO₂): Алюминий повышает термическую стабильность, позволяя умеренно высокие скорости зарядки, но чувствителен к перезаряду.

- LMO (LiMn₂O₄): Шпинельная структура обеспечивает хорошую ионную проводимость, но склонна к распаду при высоких токах из-за эффекта Джоуля-Томсона.

Усовершенствования направлены на улучшение ионной проводимости:

- Наноструктурирование – уменьшение длины пути диффузии ионов.

- Контроль стехиометрии – баланс между стабильностью и ёмкостью.

- Покрытие частиц (углеродом, оксидами) – снижение сопротивления на границе раздела с электролитом.

| Материал катода | Макс. рекомендуемый ток зарядки (C-rate) | Ключевой ограничивающий фактор |

|---|---|---|

| NMC (622, 811) | 1C-3C | Риск образования дендритов, перегрев |

| LFP | 1C-2C | Низкая электронная/ионная проводимость |

| NCA | 0.7C-2C | Термическая нестабильность при высоком SOC |

| LCO (LiCoO₂) | 0.5C-1C | Структурные деформации >4.2V |

Перспективные разработки (высоконикелевые NMC, легированный ванадием LFP) сочетают улучшенную ионную подвижность с механической стабильностью, что критически важно для сверхбыстрой зарядки (4C+).

Как идентифицировать тип катода в устройстве

Определение типа катода в аккумуляторе требует анализа нескольких ключевых характеристик устройства. Поскольку производители редко маркируют химический состав напрямую, необходимо исследовать технические параметры и физические свойства батареи. Основные методы включают изучение документации, визуальный осмотр и тестирование рабочих характеристик.

Точная идентификация критична для правильной эксплуатации, зарядки и утилизации источника питания. Ошибки могут привести к повреждению устройства или сокращению срока службы батареи. Рассмотрим практические способы распознавания катодного материала.

Методы идентификации

Используйте комбинацию подходов для точного определения:

- Анализ маркировки:

- Ищите аббревиатуры в названии модели: LCO (литий-кобальт), NMC (никель-марганец-кобальт), LFP (литий-железо-фосфат)

- Проверьте напряжение: LFP - 3.2-3.3V, NMC - 3.6-3.7V, LCO - 3.7V

- Изучение документации:

- Найдите спецификацию энергетической плотности: LCO (>200 Вт·ч/кг), NMC (150-220 Вт·ч/кг), LFP (90-120 Вт·ч/кг)

- Сверьте циклы заряда: LFP (2000+), NMC (1000-2000), LCO (500-1000)

- Физические тесты:

- Взвесьте батарею: LFP тяжелее аналогов при одинаковой емкости

- Проверьте реакцию на полный разряд: LFP менее подвержен деградации

Сравнение ключевых характеристик:

| Тип катода | Напряжение | Термостабильность | Типичное применение |

| LCO (LiCoO₂) | 3.7V | Низкая | Смартфоны, ноутбуки |

| NMC (LiNiMnCoO₂) | 3.6-3.7V | Средняя | Электромобили, электроинструмент |

| LFP (LiFePO₄) | 3.2-3.3V | Высокая | Промышленное оборудование, ВИЭ |

При отсутствии документации используйте мультиметр для замера напряжения покоя и сравните с типовыми значениями. Для LFP характерна плоская разрядная кривая, тогда как NMC/LCO демонстрируют плавное снижение напряжения. При замене аккумулятора никогда не устанавливайте химически несовместимый тип даже при совпадении размеров.

Эксплуатация LMO-аккумуляторов при отрицательных температурах

Эксплуатация литий-марганцевых (LMO) аккумуляторов при низких температурах сопровождается значительным снижением электрохимической активности. Падение температуры замедляет ионный перенос лития в электролите и кристаллической решетке катода, что резко увеличивает внутреннее сопротивление батареи. Это приводит к сокращению доступной емкости на 30-50% при -20°C и критическому падению напряжения под нагрузкой.

При глубоком охлаждении (ниже -30°C) возникает риск металлизации анода (литиевого покрытия) во время зарядки. Необратимое осаждение металлического лития на поверхности анода не только снижает емкость, но и создает условия для образования дендритов, способных вызвать внутреннее короткое замыкание. Разряд при экстремальном холоде может спровоцировать замерзание жидкого электролита с последующим механическим повреждением сепаратора.

Ключевые аспекты эксплуатации

Рекомендуемые температурные диапазоны:

| Режим | Диапазон | Ограничения |

|---|---|---|

| Зарядка | 0°C до +45°C | При -5°C ток снижают на 50% |

| Разрядка | -20°C до +60°C | Ниже -10°C падение емкости до 70% |

| Хранение | -40°C до +50°C | Длительное хранение при -20°C нежелательно |

Методы компенсации холодового воздействия:

- Предварительный прогрев: Использование резистивных нагревателей или рекуперации энергии перед включением нагрузки

- Термоизоляция: Применение пенополиуретановых кожухов для замедления охлаждения

- Адаптация алгоритмов ЗУ: Автоматическое снижение зарядного тока при обнаружении температуры ниже 5°C

Эксплуатационные ограничения:

- Запрещена зарядка при температурах ниже -10°C

- Циклы разряда при -30°C сокращают ресурс на 15-20%

- Требуется увеличение времени релаксации после зарядки на холоде

Экологические аспекты переработки катодных материалов

Переработка катодных материалов литий-ионных аккумуляторов критически важна для снижения экологического ущерба. Катоды содержат токсичные тяжёлые металлы (никель, кобальт, марганец), которые при попадании на полигоны отходов мигрируют в почву и грунтовые воды, вызывая долговременное загрязнение экосистем. Неутилизированные батареи становятся источником канцерогенных соединений и нарушают биоразнообразие.

Эффективная переработка сокращает потребность в добыче первичного сырья, сопровождающейся разрушением ландшафтов, высоким энергопотреблением и выбросами CO₂. Извлечение ценных металлов из катодов требует на 60-70% меньше энергии, чем их получение из руды, что напрямую снижает углеродный след. Однако сами технологии переработки создают экологические риски, требующие контроля.

Ключевые проблемы и решения

Основные экологические вызовы при переработке катодов:

- Энергоёмкость пирометаллургических методов: высокотемпературная плавка (до 1500°C) генерирует парниковые газы и требует очистки выбросов от диоксидов серы/азота.

- Химические риски гидрометаллургии: использование кислот (H₂SO₄, HCl) и органических растворителей создаёт риск загрязнения водоёмов. Нейтрализация жидких отходов увеличивает расход реагентов.

- Образование вторичных отходов: шлаки, солевые остатки и отработанные растворы требуют безопасного захоронения или дополнительной переработки.

Перспективные экологичные подходы:

- Прямое восстановление катодных материалов (remanufacturing) без полного разложения структуры, сокращающее химическое потребление на 40%.

- Биометаллургия с использованием бактерий для выщелачивания металлов – низкоэнергетическая альтернатива.

- Замкнутые циклы реагентов с рекуперацией кислот и растворителей.

| Метод переработки | Экологические преимущества | Экологические риски |

|---|---|---|

| Пирометаллургия | Высокая производительность, подходит для смешанных батарей | Выбросы CO₂ и токсичных газов, высокое энергопотребление |

| Гидрометаллургия | Точное извлечение металлов, меньший углеродный след | Образование жидких отходов, использование агрессивных химикатов |

| Механико-химические методы | Низкие температуры, минимум реагентов | Ограниченная эффективность для сложных катодов |

Развитие нормативной базы, включая расширенную ответственность производителей, стимулирует внедрение "зелёных" технологий утилизации. Стандартизация состава катодов упростит их переработку и снизит экологические издержки на стадии сортировки.

Список источников

Информация для статьи получена из научных публикаций, технической документации производителей и пользовательских обсуждений. Данные верифицированы по авторитетным отраслевым ресурсам.

Источники охватывают химический состав катодов, эксплуатационные характеристики аккумуляторов и практический опыт использования. Приведённый перечень включает ключевые материалы.

- Научные журналы по электрохимии - исследования катодных материалов (LiCoO₂, NMC, LFP)

- Технические спецификации производителей (CATL, LG Energy Solution, Panasonic)

- Отчёты аналитических агентств (Benchmark Mineral Intelligence, Wood Mackenzie)

- Базы патентов - описания технологий производства катодов

- Профессиональные форумы (Stack Exchange, профильные subreddits)

- Отраслевые конференции (AABC, Battery Japan)

- Сравнительные тесты лабораторий (UL, TÜV)

- Отзывы пользователей на платформах (Amazon, специализированные СТО)