Керамические подшипники - плюсы, минусы и где используют

Статья обновлена: 28.02.2026

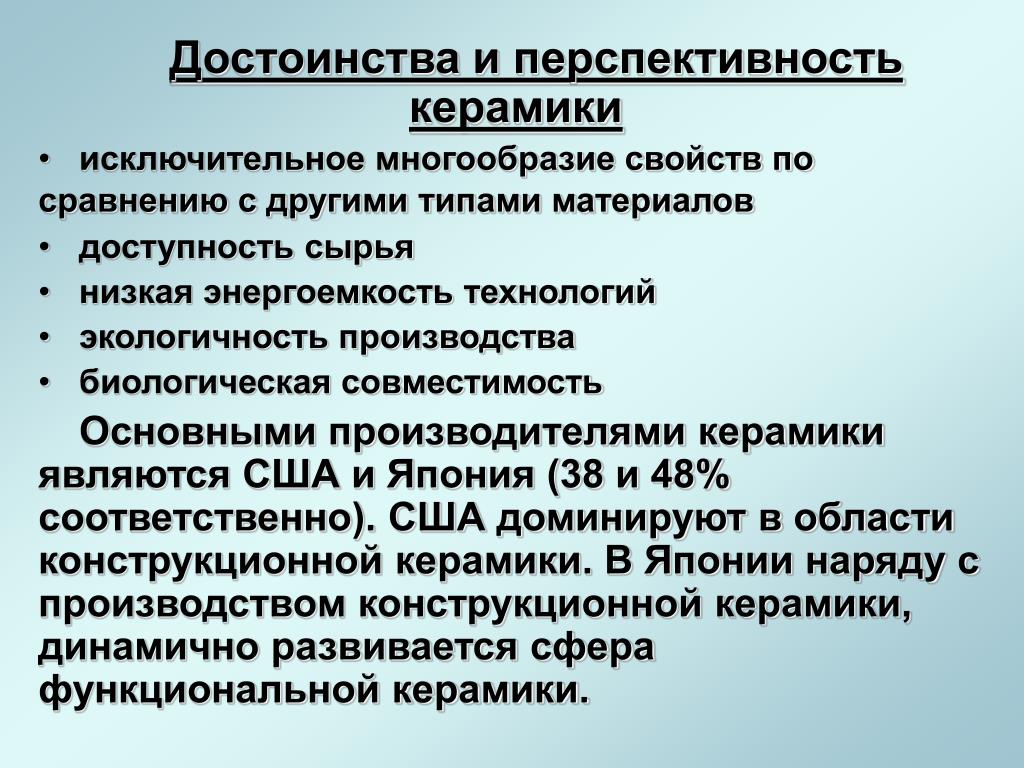

Керамические подшипники принципиально отличаются от традиционных стальных аналогов благодаря применению синтетических материалов: чаще всего нитрида кремния (Si3N4) или оксида алюминия (Al2O3). Эта технологическая замена кардинально меняет их эксплуатационные характеристики.

Сферы их использования стремительно расширяются: от высокоскоростных станков и медицинского оборудования до аэрокосмической техники и прецизионных велосипедных компонентов. Растущий интерес обусловлен уникальными физико-химическими свойствами керамики.

Несмотря на впечатляющие преимущества, керамические подшипники имеют специфические ограничения и не являются универсальным решением. Объективный анализ их сильных и слабых сторон критически важен для корректного выбора в конкретных инженерных задачах.

Материалы керамических элементов: оксид алюминия VS нитрид кремния

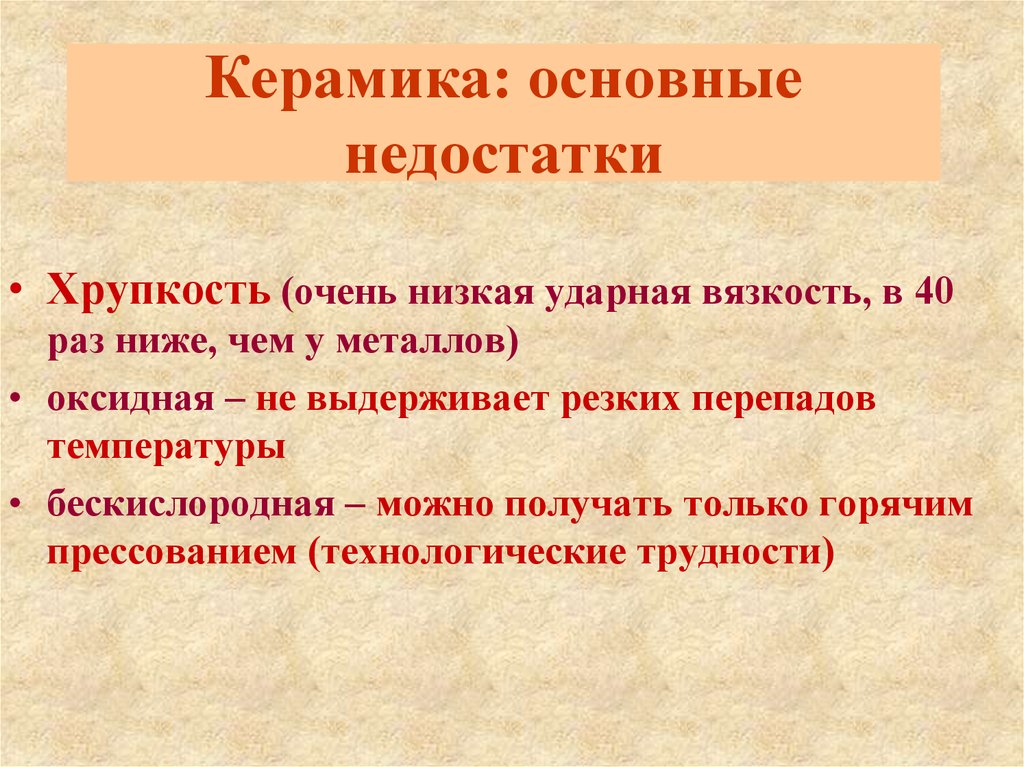

Оксид алюминия (Al₂O₃) обладает высокой химической инертностью и коррозионной стойкостью в агрессивных средах, включая кислоты и щелочи. Его ключевым недостатком является относительно низкая прочность на изгиб (300-400 МПа) и ударная хрупкость, что ограничивает применение в высоконагруженных узлах. Электрическая изоляционность материала исключает риск электрокоррозии.

Нитрид кремния (Si₃N₄) демонстрирует превосходную механическую прочность (700-1000 МПа) и ударную вязкость, превосходя оксид алюминия в 2-3 раза. Он сохраняет стабильность при экстремальных температурах (до 1200°C) благодаря низкому ТКЛР и высокой теплопроводности. Основной минус – высокая стоимость производства из-за сложности спекания.

Сравнительные характеристики

| Критерий | Al₂O₃ | Si₃N₄ |

| Твердость (HV) | 1600-1800 | 1400-1800 |

| Плотность (г/см³) | 3.9 | 3.2 |

| Модуль упругости (ГПа) | 380 | 310 |

| Теплопроводность (Вт/м·K) | 30 | 25-35 |

Области применения по материалам:

- Al₂O₃: Медицинское оборудование, пищевая промышленность, химические насосы (требования к коррозионной стойкости и электроизоляции).

- Si₃N₄: Авиакосмическая отрасль, высокоскоростные шпиндели станков, гоночные автомобили (экстремальные нагрузки и температуры).

Нитрид кремния предпочтителен при динамических ударных нагрузках благодаря способности поглощать микродеформации без разрушения. Оксид алюминия экономически выгоден для статических или умеренно нагруженных узлов в химически агрессивных средах, где прочностные требования второстепенны.

Принципиальные отличия от цельнометаллических аналогов

Ключевое различие заключается в материале тел качения и колец: керамические подшипники используют нитрид кремния (Si₃N₄) или оксид алюминия (Al₂O₃) вместо традиционных стальных сплавов. Это кардинально меняет физико-химические свойства узла, влияя на плотность, теплопроводность, электропроводность и коррозионную стойкость. Гибридные варианты комбинируют керамические тела качения со стальными кольцами, сочетая преимущества материалов.

Анизотропная кристаллическая структура керамики обеспечивает исключительную твёрдость (70-90 HRC против 58-64 HRC у стали) и модуль упругости на 50% выше. Одновременно плотность снижается на 40-60%, уменьшая центробежные нагрузки. Керамика химически инертна, не требует смазки в агрессивных средах и сохраняет стабильность размеров при резких температурных перепадах, тогда как металл подвержен тепловому расширению.

Сравнение эксплуатационных характеристик

| Параметр | Керамические подшипники | Металлические подшипники |

| Теплопроводность | Низкая (20-35 Вт/м·К) | Высокая (40-50 Вт/м·К) |

| Электропроводность | Диэлектрики | Проводники |

| Коррозионная стойкость | Абсолютная (кроме плавиковой кислоты) | Требует защитных покрытий |

| Магнитные свойства | Немагнитные | Ферромагнитные |

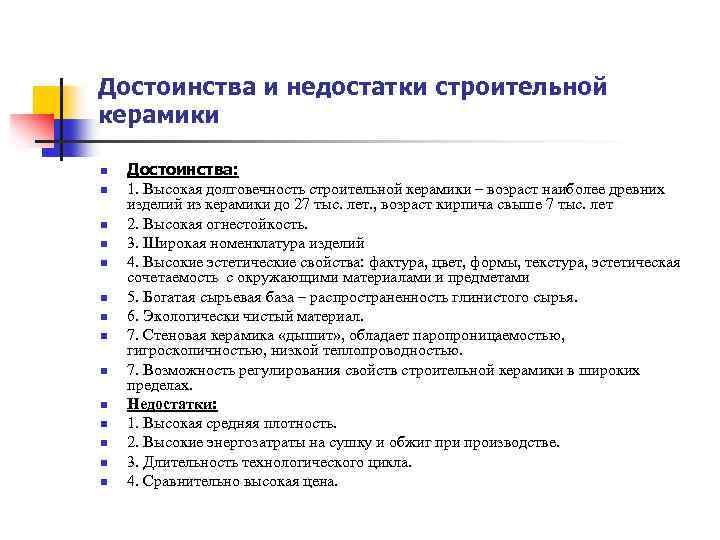

Преимущества керамики проявляются в специфических условиях:

- Скоростные режимы: меньшая масса снижает центробежные силы, позволяя превышать пределы стальных аналогов на 20-40%

- Температурные нагрузки: работоспособность до +800°C без потери геометрии

- Сухое трение: коэффициент трения на 30% ниже при ограниченной смазке

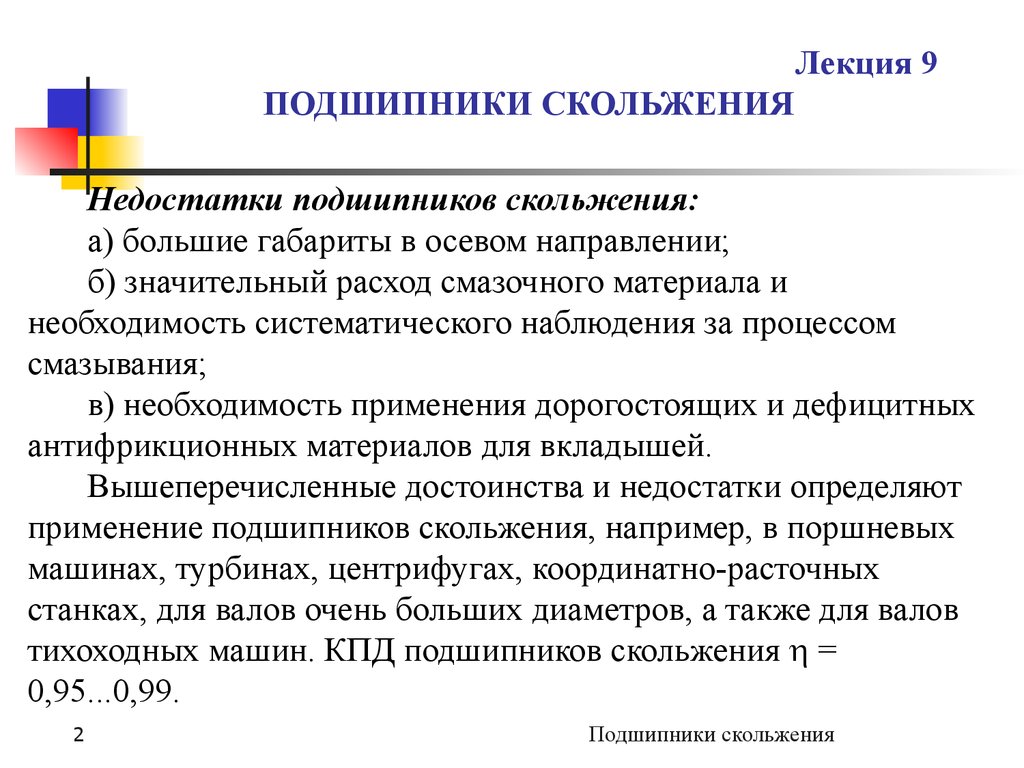

Недостатки включают:

- Хрупкость: ударные нагрузки вызывают сколы вместо пластической деформации

- Стоимость: цена в 3-8 раз выше из-за сложной обработки

- Трещинообразование: микроскопические дефекты керамики снижают усталостную прочность при переменных нагрузках

Повышенная твердость шариков: ключевое преимущество

Керамические шарики, преимущественно из нитрида кремния (Si3N4), демонстрируют твердость 70-75 HRc, что на 50-60% превышает аналогичный показатель стальных подшипниковых сплавов (58-64 HRc). Эта характеристика кардинально снижает пластическую деформацию тел качения при экстремальных нагрузках или ударных воздействиях.

Повышенная твердость напрямую устраняет ключевые причины механического износа: микроскопическое вдавливание шариков в дорожки качения и абразивное истирание поверхностей. Результатом становится принципиальное увеличение ресурса, особенно в условиях недостаточной смазки или при высоких контактных напряжениях.

Эксплуатационные выгоды твердости керамики

Основные преимущества проявляются в следующих аспектах:

- Устойчивость к выкрашиванию: Микроскопические трещины не распространяются в керамике так легко, как в стали

- Минимальная деформация: Сохранение геометрической точности при циклических перегрузках

- Снижение вибрации: Идеальная сферичность и отсутствие пластических деформаций обеспечивают плавность вращения

| Параметр | Стальные шарики | Керамические шарики |

|---|---|---|

| Твердость (HRc) | 58-64 | 70-75 |

| Предел прочности (GPa) | 1.2-1.8 | 7.0-8.5 |

| Усталостная выносливость | Средняя | Высокая |

Практическое следствие: При идентичных нагрузках керамические шарики уменьшают контактные напряжения на дорожках качения на 15-25%. Это позволяет либо повысить допустимую нагрузку на узел, либо кратно увеличить срок службы подшипника. Эффект максимально выражен в высокооборотных применениях (шпиндели станков, турбокомпрессоры), где сочетаются центробежные силы и температурные деформации.

Экстремальная коррозионная стойкость в агрессивных средах

Керамические подшипники на основе нитрида кремния (Si3N4) или циркония (ZrO2) демонстрируют исключительную инертность к химическим воздействиям. Их кристаллическая структура не подвержена электрохимической коррозии, в отличие от металлических аналогов, где даже нержавеющие стали уязвимы к точечной коррозии и межкристаллитному разрушению в присутствии ионов хлора, кислот или щелочей.

Эта устойчивость сохраняется в широком диапазоне температур и концентраций агрессивных агентов, включая морскую воду, хлорсодержащие растворы, концентрированные кислоты (соляная, серная) и щелочи. Отсутствие металлических компонентов полностью исключает гальваническую коррозию, что критично для оборудования, работающего в электролитических средах или при наличии блуждающих токов.

Ключевые следствия коррозионной стойкости

- Отказ от смазочных материалов в химически активных средах, где традиционные смазки вымываются или разлагаются

- Снижение риска загрязнения продукции в пищевой, фармацевтической и химической промышленности из-за отсутствия продуктов коррозии

- Продление срока службы в 3-10 раз по сравнению с подшипниками из нержавеющей стали марки AISI 440C

| Агрессивная среда | Реакция металлического подшипника | Реакция керамического подшипника |

|---|---|---|

| Морская вода | Активная питтинговая коррозия через 200-500 часов | Отсутствие видимых изменений после 5000+ часов |

| Концентрированная HCl (20%) | Полное разрушение за 48-72 часа | Потеря массы менее 0.01% за 1000 часов |

| Раствор хлорного отбеливателя | Растрескивание колец и тел качения | Стабильные геометрические параметры |

Ограничением является уязвимость к плавиковой кислоте (HF) и горячим концентрированным щелочам (>60°C, pH>14), где происходит поверхностное травление керамики. Также требуется осторожность при контакте с расплавами алюминия и магния из-за риска смачивания поверхности.

Сниженный коэффициент трения в сравнении со сталью

Керамические подшипники демонстрируют значительно меньший коэффициент трения при контакте тел качения с дорожками по сравнению со стальными аналогами. Эта особенность обусловлена исключительной твёрдостью и гладкостью керамических поверхностей, минимизирующей адгезионное взаимодействие между компонентами.

Снижение трения напрямую влияет на энергетические потери в узле: вращение происходит с меньшим сопротивлением, что уменьшает выделение тепла и паразитную нагрузку на привод. Данный эффект сохраняется даже в условиях недостаточной смазки или высоких скоростных режимов, где стальные подшипники склонны к задирам.

Ключевые следствия пониженного трения

Основные эксплуатационные преимущества включают:

- Повышение КПД – сокращение потерь на трение высвобождает до 30% энергии в высокооборотистых системах

- Увеличение ресурса – меньший износ дорожек качения и тел качения при эквиваленных нагрузках

- Температурная стабильность – отсутствие перегрева позволяет сохранять рабочие зазоры в критичных режимах

Ограничения проявляются в специфических условиях:

| Фактор | Влияние на трение |

|---|---|

| Ударные нагрузки | Хрупкость керамики нивелирует преимущества при вибрациях |

| Сухое трение | Риск катастрофического износа без смазочной плёнки |

Технологии гибридных подшипников (стальные кольца + керамические шарики) частично компенсируют недостатки, сохраняя 60-80% эффекта снижения трения. Оптимальное применение – высокоскоростные валы турбин, спортивные велосипеды и медицинские шпиндели, где энергоэффективность критична.

Эффект минимального тепловыделения при высоких оборотах

Керамические подшипники (особенно гибридные с керамическими телами качения) демонстрируют значительно меньшее тепловыделение в сравнении со стальными аналогами при экстремальных скоростях вращения. Это обусловлено их уникальными физическими свойствами: низким коэффициентом трения между керамическими элементами, уменьшенной массой тел качения и отсутствием микросваривания на контактных поверхностях.

Сниженная инерция керамических шариков или роликов минимизирует центробежные силы, а упругость нитрида кремния (Si3N4) способствует равномерному распределению нагрузки. Дополнительным фактором выступает неспособность керамики к пластической деформации, что исключает диссипацию энергии через внутреннее трение в материале.

Ключевые преимущества и следствия

Основные выгоды эффекта:

- Стабильность смазочных материалов: масла и консистентные смазки сохраняют вязкость и структуру без термического разложения

- Увеличенный ресурс узла: отсутствие перегрева предотвращает деградацию сепараторов и уплотнений

- Снижение требований к охлаждению: упрощение конструкции высокооборотных систем (шпиндели, турбокомпрессоры)

- Повышенная точность позиционирования: минимальное тепловое расширение сохраняет геометрические допуски

Ограничения технологии: Эффект проявляется максимально при использовании полных керамических или гибридных подшипников с кольцами из высоколегированной стали. В чисто стальных конструкциях аналогичное тепловыделение недостижимо даже при применении керамических покрытий.

| Параметр | Керамический подшипник | Стальной подшипник |

|---|---|---|

| Тепловыделение при 20 000 об/мин | ↓ на 30-60% | Базовый уровень |

| Критическая скорость нагрева смазки | > 1.5 × 106 dn* | < 1.0 × 106 dn |

dn = диаметр (мм) × скорость (об/мин)

Отсутствие необходимости смазки в вакуумных установках

Основная проблема традиционных стальных подшипников в условиях высокого вакуума связана со смазочными материалами. Масла и пластичные смазки подвержены интенсивному испарению (выделению летучих компонентов) при низком давлении, что приводит к недопустимому загрязнению вакуумной камеры и ухудшению качества вакуума. Это испарение не только нарушает технологический процесс, но и приводит к высыханию смазки внутри самого подшипника, вызывая его ускоренный износ и заклинивание.

Керамические подшипники, особенно гибридные (стальные кольца с керамическими телами качения из нитрида кремния Si3N4) или полностью керамические, могут успешно работать в вакууме без какой-либо смазки или с минимальной смазкой твердыми сухими пленками (например, дисульфид молибдена MoS2). Это возможно благодаря уникальным свойствам керамики: исключительно высокой твердости, низкому коэффициенту трения в паре керамика-керамика или керамика-сталь, а также высокой износостойкости. Керамические элементы качения не свариваются и не схватываются при сухом контакте даже под нагрузкой.

Ключевые преимущества в вакуумных приложениях

- Отсутствие газовыделения: Керамика (особенно высокочистый нитрид кремния) обладает крайне низкой газопроницаемостью и не выделяет паров в вакуум, в отличие от органических смазок. Это критически важно для поддержания сверхвысокого вакуума (10-7 Па и ниже).

- Предотвращение загрязнения: Исключается риск загрязнения чувствительных поверхностей внутри камеры (например, оптики, полупроводниковых пластин) испаряющимися компонентами смазки или продуктами ее разложения.

- Снижение затрат на обслуживание: Отпадает необходимость в сложных и дорогих системах подачи смазки в вакуум, а также в частой замене смазочных материалов и очистке камеры от загрязнений.

- Повышенная надежность: Устраняется риск отказа подшипника из-за высыхания или деградации смазки в условиях вакуума, что особенно важно для труднодоступных или критических узлов.

Сравнение характеристик в вакууме:

| Критерий | Стальные подшипники со смазкой | Керамические подшипники (без смазки) |

|---|---|---|

| Газовыделение | Очень высокое (испарение смазки) | Пренебрежимо малое |

| Загрязнение вакуумной среды | Значительное | Минимальное или отсутствует |

| Необходимость обслуживания смазкой | Обязательна (сложные системы) | Отсутствует или минимальна |

Таким образом, способность керамических подшипников функционировать без жидкой или пластичной смазки делает их незаменимым решением для широкого спектра вакуумного оборудования, от научных установок до полупроводникового производства.

Диэлектрические свойства для электротехнических применений

Керамические подшипники, особенно на основе нитрида кремния (Si3N4) или оксида алюминия (Al2O3), обладают выраженными диэлектрическими характеристиками. Их высокое электрическое сопротивление предотвращает прохождение токов утечки и минимизирует риск возникновения паразитных токов в роторных узлах.

Это свойство исключает необходимость применения дополнительных изолирующих элементов, таких как изолирующие втулки или покрытия на стальных подшипниках. Материал керамики не подвержен электрокоррозии даже в условиях воздействия блуждающих токов или высокочастотных электромагнитных полей.

Ключевые преимущества и ограничения в электротехнике

Преимущества:

- Исключение электрической эрозии: Предотвращение точечного выкрашивания дорожек качения из-за искрения.

- Снижение риска залипания шариков/роликов при микросварке от токов пробоя.

- Повышение надёжности в частотно-регулируемых приводах (ЧРП) и генераторах.

- Стабильность характеристик в широком диапазоне рабочих температур.

Недостатки:

- Высокая стоимость по сравнению со стальными изолированными аналогами.

- Ограниченная ударная вязкость: риск разрушения при экстремальных динамических нагрузках.

- Сложность обеспечения оптимального натяга из-за отличий в КЛР от стальных валов/корпусов.

| Область применения | Эффект от диэлектрических свойств |

|---|---|

| Электродвигатели с ЧРП | Защита от циркулирующих токов |

| Турбогенераторы | Подавление токов Фуко |

| Медицинское оборудование (МРТ) | Отсутствие помех от наведённых токов |

| Полупроводниковое производство | Устойчивость к плазменным разрядам |

Диэлектрическая прочность керамики (>15 кВ/мм) обеспечивает долговременную работоспособность в высоковольтных установках. Однако при проектировании узлов критически важен точный расчёт термических зазоров из-за низкой теплопроводности керамики относительно стали.

Устойчивость к высоким температурам до +800°C

Керамические подшипники сохраняют структурную целостность и механические свойства при экстремальном нагреве благодаря природе материалов: нитрид кремния (Si3N4) и оксид алюминия (Al2O3) не подвергаются фазовым превращениям или распаду в указанном диапазоне. Их ковалентные связи обеспечивают стабильность, тогда как стальные аналоги теряют твёрдость уже при +150–200°C из-за отпуска и деформаций.

Отсутствие смазочных масел в чисто керамических узлах устраняет риски возгорания, испарения или карбонизации смазки. Это позволяет работать в вакууме или агрессивных средах без риска загрязнения продуктами разложения. Коэффициент теплового расширения керамики в 2–3 раза ниже стали, что минимизирует заклинивание при неравномерном нагреве.

Ключевые аспекты применения

Преимущества:

- Работа в печах, турбинах и реакторах без принудительного охлаждения

- Снижение энергозатрат за счёт отказа от систем терморегулирования

- Увеличенный ресурс в условиях термических циклов (нагрев/остывание)

Ограничения:

- Хрупкость при ударных нагрузках в нагретом состоянии

- Необходимость точного контроля зазоров: керамика хуже компенсирует температурные деформации корпусов из металлов

- Высокая стоимость материалов и обработки

Типичные применения: авиационные двигатели, ракетные системы, металлургическое оборудование, высокотемпературные насосы для расплавов. В гибридных подшипниках (керамические тела качения + стальные кольца) допустимая температура снижается до +350–450°C из-за ограничений стали.

Низкая масса керамики: влияние на динамику вращения

Значительно меньшая плотность керамических материалов (около 40% от плотности стали) напрямую снижает массу тел качения (шариков или роликов) и, в меньшей степени, сепаратора в подшипнике. Эта пониженная масса оказывает существенное влияние на момент инерции вращающихся компонентов узла.

Уменьшенный момент инерции керамических элементов кардинально меняет динамику вращения подшипника. Система требует значительно меньшего крутящего момента для разгона до рабочих оборотов и так же быстро останавливается при снятии усилия. Это приводит к резкому снижению инерционных потерь энергии, особенно в циклах с частыми пусками и остановками.

Ключевые эффекты снижения массы:

- Повышенная отзывчивость: Оборудование быстрее достигает требуемой скорости и точнее реагирует на изменения режимов работы.

- Снижение вибраций и шума: Меньшая центробежная сила, действующая на тела качения, уменьшает вибрации на высоких оборотах и связанный с ними акустический шум.

- Повышение энергоэффективности: Значительное сокращение потерь на преодоление инерции при разгоне напрямую экономит энергию.

- Увеличение предельных скоростей вращения: Снижение центробежных нагрузок на сепаратор и дорожки качения позволяет безопасно работать на гораздо более высоких оборотах без риска разрушения.

Динамические преимущества низкой массы керамики наиболее критичны в высокоскоростных приложениях и системах, требующих прецизионного управления движением:

- Высокооборотные шпиндели: Станки ЧПУ, гравировальные машины, дрели, где скорость и точность позиционирования ключевы.

- Турбокомпрессоры: Экстремальные скорости вращения турбинного вала (десятки-сотни тысяч об/мин).

- Прецизионные сервоприводы: Робототехника, медицинское оборудование, оптические системы, где важны быстрый отклик и позиционная точность.

- Аэрокосмическая техника: Гироскопы, топливные насосы, вспомогательные силовые установки (ВСУ).

- Спортивный инвентарь: Велосипедные втулки, роликовые подшипники, где снижение вращательных масс улучшает динамику.

| Параметр | Стальной подшипник | Керамический подшипник (напр., Si3N4) |

|---|---|---|

| Плотность материала тел качения (г/см³) | ~7.8 | ~3.2 |

| Масса шарика (относительная) | 100% | ~40% |

| Момент инерции (относительный) | 100% | ~40% |

| Типовые предельные обороты | Средние / Высокие | Очень высокие / Экстремальные |

| Энергопотребление при частых пусках/остановках | Высокое | Значительно снижено |

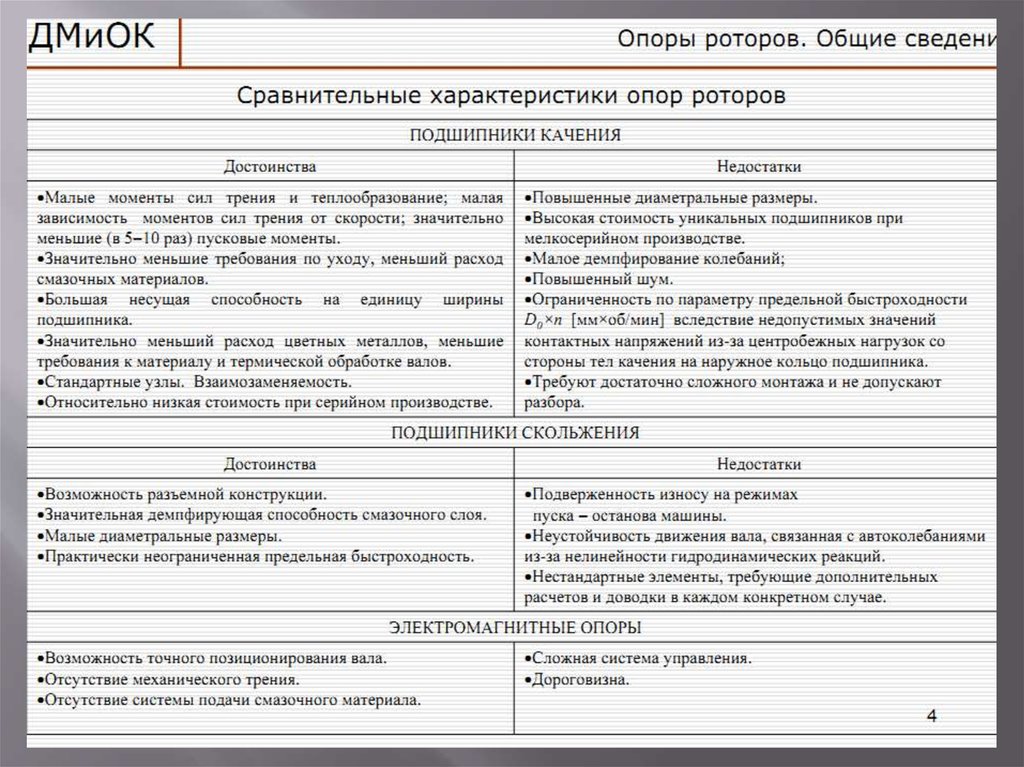

Меньший момент трения пускового вращения

Керамические подшипники демонстрируют существенно сниженный момент трения при запуске вращения по сравнению с традиционными стальными аналогами. Это обусловлено уникальными физико-химическими свойствами гибридных конструкций, где керамические шарики взаимодействуют со стальными кольцами.

Ключевые факторы, обеспечивающие низкое трение:

- Отсутствие холодного сваривания: Керамика (Si3N4) и сталь не образуют адгезионных связей при длительном простое.

- Поверхностная гладкость: Керамические элементы имеют меньшую шероховатость (Ra ≤ 0.01 мкм) и исключают микроскопическое схватывание.

- Химическая инертность: Устойчивость к окислению предотвращает образование задиров на контактных поверхностях.

Сравнение с металлическими подшипниками

| Параметр | Стальные подшипники | Гибридные керамические |

|---|---|---|

| Пусковой момент | Высокий (до 200% от рабочего) | Низкий (80-100% от рабочего) |

| Зависимость от простоя | Резко возрастает после 48 ч | Стабилен до 1000+ часов |

Данное преимущество критично для применений, где требуется мгновенный запуск без инерционного сопротивления: прецизионные шпиндели станков, аэрокосмические гироскопы, турбокомпрессоры и медицинские роторные системы. Экспериментально подтверждено снижение пускового момента на 25-40%, что напрямую влияет на динамику разгона и энергопотребление.

Однако эффект проявляется только при комбинации керамических тел качения со стальными дорожками. Полностью керамические подшипники могут демонстрировать обратный результат из-за хрупкости материала и сложности обеспечения геометрической точности колец.

Повышенная долговечность при ударных нагрузках

Керамические подшипники демонстрируют исключительную стойкость к динамическим ударам и вибрациям благодаря свойствам материалов. Керамические шарики (чаще всего из нитрида кремния Si3N4) обладают значительно более высокой твердостью (70-80 HRc) по сравнению со стальными (58-64 HRc), что минимизирует деформацию элементов при резких нагрузках.

Отсутствие пластической деформации у керамики предотвращает образование вмятин на дорожках качения, которые в стальных аналогах становятся очагами усталостного разрушения. Это особенно критично в условиях частых пусков/остановок, нестабильного вращения или прямых механических воздействий.

Ключевые факторы износостойкости

- Меньшая масса шариков: На 40% легче стали снижает инерционные силы при ударах.

- Высокий модуль упругости: На 50% выше, чем у стали, обеспечивает меньшую деформацию контакта.

- Химическая инертность: Устойчивость к задирам даже при недостаточной смазке.

| Параметр | Стальные подшипники | Керамические подшипники |

|---|---|---|

| Реакция на удар | Пластическая деформация, наклеп | Упругая деформация без остаточных изменений |

| Снижение ресурса при вибрациях | До 70% от номинального | Менее 10% от номинального |

Эти характеристики делают керамику незаменимой в дробильном оборудовании, горнодобывающей технике, авиационных узлах и высокооборотных электродвигателях, где традиционные подшипники быстро теряют геометрическую точность из-за ударного нагружения.

Невосприимчивость к коррозионной усталости металлов

Ключевым преимуществом керамических подшипников (особенно гибридных и полнокерамических на основе нитрида кремния Si3N4) является их принципиальная неспособность подвергаться электрохимической коррозии, характерной для металлов. Керамика, как неорганическое неметаллическое соединение, не участвует в реакциях гальванической коррозии и не образует оксидных пленок, склонных к питтингу (точечной коррозии) в агрессивных средах.

Эта невосприимчивость напрямую устраняет явление коррозионной усталости – опасный механизм разрушения, при котором комбинированное воздействие циклических нагрузок и коррозионной среды резко снижает предел выносливости металлических деталей. В керамике отсутствуют атомы металла, способные к анодному растворению, а ее высокая химическая инертность предотвращает образование очагов коррозии, которые в металлах служат концентраторами напряжений и инициаторами усталостных трещин.

Следствия невосприимчивости к коррозионной усталости

Данное свойство керамики обуславливает следующие ключевые преимущества в применении подшипников:

- Экстремальная долговечность в агрессивных средах: Способность сохранять высокую усталостную прочность при длительной работе в присутствии воды, солей, кислот, щелочей, паров, где стальные подшипники быстро деградируют.

- Надежность в условиях недостаточной смазки или ее отсутствия: Даже при нарушении смазочного слоя, который защищает сталь от коррозии, керамические элементы не подвержены внезапному хрупкому разрушению из-за коррозионной усталости.

- Стабильность характеристик: Отсутствие коррозии и связанной с ней деградации поверхности гарантирует сохранение геометрической точности дорожек качения и тел качения, а также низкого и стабильного момента трения на протяжении всего срока службы.

- Повышенная чистота работы: Исключается образование продуктов коррозии (ржавчины), которые загрязняют смазку, изнашивают поверхности и нарушают работу узла.

Важно отметить: Хотя керамика не подвержена коррозионной усталости, она чувствительна к ударным нагрузкам и требует точного монтажа из-за своей хрупкости по сравнению с металлом.

| Аспект | Стальные Подшипники | Керамические (Si3N4) Подшипники |

|---|---|---|

| Коррозионная усталость | Высокий риск; основной механизм отказа во влажных/агрессивных средах | Отсутствует принципиально |

| Инициация разрушения | Питтинг, коррозионные язвы → концентраторы напряжений → усталостная трещина | Инициация только от дефектов материала или экстремальных перегрузок |

| Влияние среды | Резкое снижение срока службы (иногда на порядок) при наличии влаги/химикатов | Срок службы практически не снижается в широком диапазоне агрессивных сред |

Длительный срок службы без замены смазочного материала

Керамические подшипники демонстрируют исключительную долговечность благодаря минимальному износу компонентов. Керамические шарики и дорожки качения обладают высокой твердостью (HV 1500-1800) и коррозионной стойкостью, что предотвращает образование задиров и микросварку. Низкий коэффициент трения (0.001-0.005) уменьшает тепловыделение, замедляя деградацию смазки. Стабильность свойств при температурах до +800°C позволяет использовать термостойкие синтетические смазки с увеличенным сроком службы.

Отсутствие необходимости замены смазки становится недостатком при экстремальных нагрузках или загрязнении. Деградировавшая смазка не может быть обновлена, что приводит к катастрофическому износу. В условиях абразивных сред частицы загрязнений накапливаются в загустевшей смазке, превращаясь в абразивную пасту. Требования к чистоте сборки и герметичности узла повышаются, так как любые примеси необратимо сокращают ресурс.

Критические факторы эксплуатации

| Благоприятные условия | Рискованные условия |

|---|---|

| Чистые среды (лаборатории, медицина) | Абразивная пыль или металлическая стружка |

| Стабильные температуры до +250°C | Циклические термоудары >300°C |

| Постоянные умеренные нагрузки | Ударные или вибрационные нагрузки |

| Герметичные корпуса | Контакты с химически агрессивными жидкостями |

Ключевые применения:

- Высокоскоростные шпиндели станков (15-60 тыс. об/мин)

- Криогенное оборудование (-196°C)

- Пищевые и фармацевтические конвейеры

Ограничения:

- Невозможность регенерации смазки при эксплуатационном износе

- Резкое снижение ресурса при превышении P·V фактора >3.5 МПа·м/с

- Обязательное использование дорогостоящих синтетических смазок

Основной недостаток: хрупкость при точечном ударе

Керамические подшипники демонстрируют исключительную твердость и износостойкость, но их ключевой слабостью остается низкая ударная вязкость. При контакте с точечными динамическими нагрузками или резкими ударами керамические элементы (шарики/кольца) склонны к раскалыванию или образованию сколов из-за хрупкой природы материала.

Эта особенность резко ограничивает применение в условиях:

- Вибрационных или ударных нагрузок (молоты, дробильное оборудование)

- Риска попадания твердых абразивных частиц между телами качения

- Некорректного монтажа (перекосы, приложение ударных усилий при запрессовке)

- Экстремальных термических ударов (резкий перепад >150°C)

Последствия повреждения

Даже микросколы на поверхностях катания провоцируют каскадный эффект разрушения:

- Локальные сколы создают зоны концентрации напряжений

- Ускоряется усталостное разрушение соседних участков

- Керамическая крошка вызывает абразивный износ стальных сепараторов

- Возникает заклинивание узла и полный отказ

| Сравнительный параметр | Стальные подшипники | Керамические подшипники |

|---|---|---|

| Ударная вязкость (Дж/м²) | 80-150 | 3-7 |

| Реакция на точечный удар | Локальная деформация | Трещины/раскалывание |

Для минимизации рисков обязательны: прецизионный монтаж, защитные экраны от попадания частиц, исключение ударных нагрузок в эксплуатации и применение гибридных конструкций (стальные кольца + керамические шарики) в ударных средах.

Проблема чувствительности к перекосам при монтаже

Керамические подшипники, особенно гибридные (стальные кольца с керамическими телами качения), обладают повышенной чувствительностью к угловым перекосам между валами и корпусами при установке. Это обусловлено крайне высокой жесткостью керамических элементов (нитрида кремния или оксида циркония) и их низкой способностью к пластической деформации. В отличие от стальных аналогов, керамика не может компенсировать монтажные погрешности за счет незначительного упругого прогиба.

Даже минимальные отклонения от соосности (обычно свыше 0,05-0,1°) создают неравномерное распределение нагрузки по дорожкам качения. Возникают локальные зоны пиковых напряжений, многократно превышающие расчетные значения. Это приводит к микросколам на зеркальных поверхностях колец или тел качения, ускоренному усталостному разрушению материала и преждевременному выходу узла из строя.

Ключевые последствия и решения

Основные риски и методы их минимизации:

- Радиальное биение: Требует контроля точности посадочных мест вала и корпуса (допуск IT5-IT6).

- Осевое смещение: Необходимо использование прецизионных упорных шайб и юстировочных прокладок.

- Термические деформации: Обязателен учет коэффициентов расширения материалов вала/корпуса.

| Сравнительный параметр | Керамические подшипники | Стальные подшипники |

|---|---|---|

| Допустимый угол перекоса | ≤ 0,1° | ≤ 0,3° |

| Критичность дефектов монтажа | Высокая (необратимое разрушение) | Умеренная (частичная компенсация за счет пластичности) |

Для компенсации погрешностей рекомендуется применять самоустанавливающиеся конструкции (сферические роликоподшипники) или использовать специальные муфты, изолирующие подшипниковый узел от перекосов смежных деталей. Монтаж должен выполняться с применением лазерных центровщиков и динамометрического инструмента.

Ограничения по допустимым осевым нагрузкам

Керамические подшипники, особенно гибридного типа (стальные кольца + керамические шарики), демонстрируют сниженную стойкость к осевым нагрузкам по сравнению с классическими стальными аналогами. Это обусловлено хрупкостью нитрида кремния: при чрезмерном осевом давлении керамические элементы склонны к раскалыванию или образованию микротрещин, что резко сокращает ресурс узла.

Радиальная конструкция большинства керамических подшипников (например, шарикоподшипники с глубокими канавками) дополнительно ограничивает их осевую грузоподъёмность. Упорные керамические подшипники встречаются редко из-за технологической сложности и высокого риска разрушения при неравномерном распределении усилий.

Ключевые факторы ограничений

- Хрупкость материала: Керамические шарики разрушаются при ударных осевых нагрузках, где сталь пластично деформируется.

- Конструктивные особенности: Радиальные подшипники воспринимают осевые нагрузки только до 20-30% от статической радиальной грузоподъёмности.

- Температурные напряжения: Разный коэффициент теплового расширения стальных колец и керамических тел качения усиливает деформации при осевом нагружении в нагретых узлах.

- Повышенные требования к монтажу: Несоосность валов или перекосы резко увеличивают локальные осевые нагрузки на керамику.

Эффект "проскальзывания" при критических температурах

При экстремальном нагреве или охлаждении в керамических подшипниках возникает эффект проскальзывания, когда тела качения теряют полноценный контакт с дорожками качения. Это вызвано разницей коэффициентов теплового расширения между керамическими элементами (Si₃N₄, ZrO₂) и металлическими сепараторами или обоймами. При температурных скачках керамика расширяется/сжимается иначе, чем сталь или алюминий, создавая микроскопические зазоры.

Проскальзывание усиливается при комбинированных нагрузках (радиальных и осевых), когда температурные деформации временно нарушают геометрию контакта. В вакуумных условиях или при недостаточной смазке трение между компонентами снижается, усугубляя явление. Критическими считаются диапазоны ниже -60°C или выше 300°C, где термоупругие свойства материалов меняются нелинейно.

Последствия и ограничения применения

- Динамическая нестабильность: Вибрации и биения из-за прерывистого качения, ведущие к ускоренному износу дорожек

- Снижение КПД: Переход части энергии в паразитное скольжение вместо чистого качения

- Локальный перегрев: Точечные температурные пики в зонах проскальзывания, провоцирующие микротрещины в керамике

| Область применения | Риск проскальзывания | Меры компенсации |

|---|---|---|

| Авиационные двигатели | Высокий (перепады до 800°C) | Гибридные подшипники со стальными обоймами |

| Криогенные насосы | Критический (ниже -200°C) | Сепараторы из PTFE, прецизионные зазоры |

| Высокоскоростные шпиндели | Умеренный | Принудительное охлаждение, смазка дисульфидом молибдена |

Эффект минимизируют точным расчетом тепловых зазоров, применением монолитных керамических узлов (обойма+шарики) или спецпокрытий типа TiAlN. В критичных средах (космос, АЭС) предпочтительны подшипники качения с полностью керамической конструкцией, несмотря на их хрупкость и стоимость.

Высокая начачная стоимость производства

Основным барьером для массового внедрения керамических подшипников является их существенно более высокая цена по сравнению с традиционными стальными аналогами. Разница в стоимости может достигать 3-8 раз в зависимости от типа конструкции, используемых материалов и сложности изготовления.

Эта ценовая диспропорция обусловлена несколькими ключевыми технологическими факторами. Процессы производства керамических компонентов требуют специализированного дорогостоящего оборудования, сложных методов обработки и соблюдения строгих параметров на всех этапах, что значительно увеличивает себестоимость.

Факторы формирования стоимости

- Сложность синтеза сырья: Высокочистые порошки нитрида кремния (Si3N4) или оксида алюминия (Al2O3) требуют многоэтапной очистки и специфических условий производства.

- Энергоёмкость спекания: Процессы горячего изостатического прессования (HIP) и реакционного спекания происходят при температурах свыше 1700°C в контролируемых атмосферах, потребляя значительные ресурсы.

- Трудоёмкость финишной обработки: Шлифовка и полировка керамических поверхностей до необходимого класса точности (ISO P2-P4) выполняются алмазным инструментом на низких скоростях, увеличивая время производства.

| Производственный этап | Влияние на стоимость |

|---|---|

| Изготовление заготовок | Высокие затраты на пресс-формы и контроль пористости |

| Контроль качества | Неразрушающий тест каждого элемента (рентген, ультразвук) |

| Утилизация брака | До 30% отходов на этапе спекания из-за микротрещин |

Экономическая целесообразность применения возникает лишь в специфических условиях эксплуатации, где долговечность керамики компенсирует первоначальные вложения: при экстремальных скоростях вращения (свыше 1.5 млн. DN), агрессивных средах или критических требованиях к весу.

Прогресс в аддитивных технологиях и автоматизации контроля постепенно снижает затраты, однако керамические подшипники остаются нишевым решением для задач, где их уникальные свойства не имеют альтернатив.

Сложности изготовления крупногабаритных подшипников

Производство крупногабаритных керамических подшипников сталкивается с принципиальными технологическими барьерами, связанными с физико-химическими свойствами материалов. Синтезирование монолитных заготовок из нитрида кремния или диоксида циркония диаметром свыше 300 мм требует экстремальных температур спекания (1600–2000°C) в инертных средах, что неизбежно провоцирует внутренние напряжения и образование микротрещин при неравномерном остывании.

Геометрическая точность обработки усложняется хрупкостью керамики: при шлифовании и хонинговании колец возникают сколы на кромках, а достижение класса точности IT4–IT5 требует применения алмазного инструмента с ЧПУ и многоступенчатого контроля, увеличивающего цикл изготовления в 3–4 раза по сравнению со стальными аналогами.

Ключевые технологические ограничения

- Дефектность структуры: Габариты усугубляют риски пористости и неоднородности зерна, снижая предел выносливости

- Ограничения оборудования: Печи изостатического прессования редко поддерживают обработку заготовок >500 мм

- Сложность сборки: Неэластичность керамики исключает традиционные методы напрессовывания сепараторов

| Параметр | Стальные подшипники | Керамические подшипники |

|---|---|---|

| Макс. диаметр серийного производства | 2500 мм | 600 мм |

| Допустимая погрешность круглости | 15–20 мкм | 5–8 мкм |

| Себестоимость при Ø400 мм | 1x | 8–12x |

Экономическая целесообразность производства оправдана лишь для узкоспециализированных отраслей – ветроэнергетики (горизонтальные валы турбин) и аэрокосмической промышленности, где требования к весу, коррозионной стойкости и рабочему диапазону температур (-150...+800°C) доминируют над стоимостью. В металлообработке и тяжёлом машиностроении применение ограничено точечными решениями из-за риска катастрофического разрушения при ударных нагрузках.

Опасность микротрещин при закалке элементов

Процесс термического упрочнения (закалки) керамических элементов подшипников, особенно крупногабаритных или сложной формы, несет в себе высокий риск образования микротрещин. Это связано с возникновением значительных термических напряжений из-за резкого перепада температур и различий в скорости охлаждения между поверхностью и сердцевиной материала. Керамика, обладая высокой твердостью, одновременно очень хрупка и плохо сопротивляется растягивающим напряжениям, которые преобладают при охлаждении.

Микротрещины, возникающие в поверхностном слое или в объеме материала во время закалки, часто имеют размеры в несколько микрон и могут быть невидимы при стандартном визуальном контроле. Однако они представляют собой критически опасные концентраторы напряжений. Эти дефекты резко снижают прочность керамического элемента на изгиб и растяжение, делая его крайне уязвимым к внезапному хрупкому разрушению даже под нагрузками, значительно меньшими расчетных.

Последствия и критичность микротрещин

Наличие микротрещин в керамических компонентах подшипников (шариках, роликах, кольцах) приводит к нескольким тяжелым последствиям:

- Катастрофическое разрушение: Под действием циклических или ударных нагрузок микротрещины способны мгновенно распространяться через весь объем элемента, вызывая его полное разрушение. Это приводит к мгновенному выходу из строя всего подшипникового узла и потенциально к повреждению окружающих механизмов.

- Снижение усталостной прочности: Микротрещины являются точками инициации усталостного разрушения. Даже под действием стабильных, но циклических нагрузок, трещина будет медленно расти, пока не достигнет критической длины, после чего произойдет внезапный скол.

- Ускоренный износ: Выкрашивание частиц материала вокруг микротрещины под нагрузкой приводит к абразивному износу как самого керамического элемента, так и сопряженных с ним деталей (дорожек качения, сепаратора).

- Потеря герметичности в коррозионных средах: В подшипниках, работающих в агрессивных средах, микротрещины создают каналы для проникновения реагентов вглубь материала, что может вызвать коррозионное растрескивание.

Контроль и минимизация риска образования микротрещин являются критически важными этапами производства высоконадежных керамических подшипников. Используются следующие методы:

| Метод | Суть | Ограничения |

|---|---|---|

| Управляемый нагрев/охлаждение | Строгий контроль скорости нагрева и охлаждения, использование специальных сред для минимизации термических градиентов. | Увеличивает время и стоимость процесса, сложно для крупных/сложных деталей. |

| Горячее изостатическое прессование (HIP) | Обработка спеченных заготовок высоким давлением и температурой для "залечивания" внутренних пор и микротрещин. | Высокая стоимость оборудования и процесса. |

| Неразрушающий контроль (НК) | Применение ультразвукового контроля, рентгеноскопии, капиллярной дефектоскопии для выявления скрытых дефектов. | Требует высокоточного оборудования и квалификации персонала, не все микротрещины обнаружимы. |

| Контроль качества сырья | Использование высокочистых порошков с контролируемым размером частиц и минимумом примесей. | Высокая стоимость сырья. |

Риск электроэрозии в условиях статического электричества

Керамические подшипники обладают высокими изоляционными свойствами, препятствующими прохождению тока через тела качения. Эта характеристика исключает классическую электрическую эрозию от внешних источников тока, но создаёт предпосылки для накопления статического заряда на поверхности компонентов.

В условиях вращения при трении гибридных пар (керамика-металл) или контакте с диэлектрическими смазками генерируется трибоэлектричество. Накопленный заряд ищет путь к разряду: при достижении критического напряжения происходит пробой через тонкую масляную плёнку или микрозазоры, вызывая локальные микроповреждения на дорожках качения и телах качения.

Последствия и ограничения

Ключевые риски электроэрозии от статики:

- Микрократеры на рабочих поверхностях – точечные выгорания материала нарушают геометрию контактных зон

- Ускоренное усталостное растрескивание – дефекты становятся очагами развития трещин

- Деградация смазочных материалов – электрические разряды провоцируют окисление масла

Критичные области применения, требующие контроля статики:

| Отрасль | Риск-факторы |

| Авиационные ВСУ | Сухой воздух, синтетические масла, высокие RPM |

| Медицинские турбины | Полимерные корпуса, отсутствие заземления |

| Текстильные машины | Трение синтетических волокон о направляющие |

Меры противодействия включают применение токопроводящих смазок, ионизацию воздуха в зоне вращения, напыление проводящих покрытий на наружные кольца. В высокорисковых сценариях допустимо использование гибридных подшипников со стальными кольцами для контролируемого стекания заряда.

Ограниченная ремонтопригодность поврежденных узлов

Керамические элементы подшипников крайне чувствительны к ударным нагрузкам и локальным перегрузкам: возникающие сколы, микротрещины или деформации сепараторов не подлежат восстановлению стандартными методами. Устранение таких дефектов невозможно из-за хрупкости керамики и отсутствия технологий ремонта, сопоставимых по эффективности с восстановлением металлических аналогов (наплавкой, шлифовкой или заменой отдельных компонентов).

Повреждение даже одного элемента (шарика, кольца) требует полной замены узла, что значительно увеличивает эксплуатационные расходы. В промышленных установках это приводит к длительным простоям, необходимости демонтажа всего агрегата и наличия дорогостоящего запаса подшипников, нивелируя часть преимуществ керамики.

Ключевые ограничения

- Неразборная конструкция: Большинство керамических подшипников выпускаются в неразборном исполнении, исключая замену отдельных компонентов.

- Специализированный монтаж: Установка новых подшипников требует прецизионного оборудования и квалификации для предотвращения повреждений при запрессовке.

- Отсутствие ремонтных комплектов: Производители не поставляют керамические шарики или кольца отдельно для восстановления узлов.

| Проблема | Последствие |

| Разрушение керамического компонента | Обязательная замена всего узла |

| Повреждение сепаратора | Невозможность восстановления геометрии |

| Микротрещины на дорожках качения | Риск катастрофического разрушения при дальнейшей эксплуатации |

Авиационная промышленность: турбореактивные двигатели

Керамические подшипники в турбореактивных двигателях решают критичные проблемы высокоскоростных узлов. Основной упор делается на роторах высокого давления, где традиционные стальные подшипники сталкиваются с пределом температурной и скоростной стойкости. Применение гибридных конструкций (керамические шарики со стальными кольцами) позволяет преодолеть барьер в 1.5 млн DN (диаметр × обороты в минуту), недостижимый для цельнометаллических аналогов.

Ключевым драйвером внедрения служит снижение трения на 30-50%, что напрямую влияет на топливную эффективность двигателей нового поколения. Одновременно уменьшается потребность в сложных системах смазки, критически важных при температурах свыше 300°C. Однако требования к чистоте сборки и виброустойчивости здесь на порядок выше, чем в промышленных применениях, что формирует особые производственные стандарты.

Преимущества и ограничения

- Преимущества:

- Работоспособность при температурах до 1000°C без деградации смазочного материала

- Снижение массы вращающихся узлов на 40% (плотность нитрида кремния – 3.2 г/см³ против 7.8 г/см³ у стали)

- Повышенный ресурс в условиях кавитации и агрессивных сред (продукты сгорания топлива)

- Недостатки:

- Хрупкость при ударных нагрузках (риск разрушения при попадании посторонних предметов)

- Эффект электрического разряждения (EDM) требует специальных токопроводящих покрытий

- Стоимость производства в 3-5 раз выше стальных аналогов

| Параметр | Гибридные керамические | Стальные M50 |

|---|---|---|

| Предельная скорость (DN) | 2.2 млн | 1.2 млн |

| Термостойкость | до 1000°C | до 350°C |

| Коэффициент трения | 0.001-0.003 | 0.005-0.008 |

Эксплуатация в двигателях демонстрирует увеличение межремонтного интервала на 25-30%, но требует адаптации системы мониторинга. Акселерометры должны фиксировать высокочастотные резонансы (>5 кГц), характерные для керамики. Перспективы связаны с цельнокерамическими подшипниками на узлах вентиляторов, где инерционные нагрузки ниже, а выигрыш в массе критичен для тяговооруженности.

Медицинские центрифуги: бесшумность и стерильность

Керамические подшипники обеспечивают значительное снижение шума при работе центрифуг благодаря гладкой поверхности керамических тел качения и отсутствию микроспаек. Это критически важно для медицинских лабораторий, где фоновый шум может мешать диагностическим процедурам или создавать дискомфорт пациентам и персоналу.

Использование керамики (обычно нитрида кремния Si₃N₄) исключает коррозию при контакте с агрессивными дезинфектантами и паром в автоклавах. Материал химически инертен, не выделяет микрочастиц металла и устойчив к износу, что предотвращает загрязнение биологических образцов и обеспечивает стерильность после обработки.

Ключевые преимущества в медицинских центрифугах

- Бесшумность: Уровень шума снижается на 10-15 дБ по сравнению со стальными подшипниками.

- Стерилизуемость: Выдерживают многократную автоклавизацию при +135°C без потери свойств.

- Долговечность: Срок службы в 3-5 раз выше благодаря устойчивости к абразивному износу.

- Отсутствие смазки: Исключают риск загрязнения проб частицами смазочных материалов.

| Параметр | Керамические подшипники | Стальные подшипники |

|---|---|---|

| Уровень шума | 35-40 дБ | 50-55 дБ |

| Стойкость к коррозии | Абсолютная | Требует защитных покрытий |

| Допустимая температура стерилизации | до +300°C | до +120°C |

Основным ограничением остается высокая стоимость – керамические узлы дороже стальных аналогов на 30-50%, что влияет на цену оборудования. Однако для критичных медицинских применений, где требования к чистоте и надежности превалируют, этот недостаток нивелируется эксплуатационными преимуществами.

Прогрессивный велоспорт: колесные втулки премиум-класса

Втулки премиум-класса с керамическими подшипниками становятся стандартом в профессиональном и любительском велоспорте, обеспечивая критически важное снижение механических потерь. Их применение радикально уменьшает трение качения, что напрямую влияет на сохранение инерции колеса и снижение энергозатрат гонщика, особенно на высоких скоростях и длинных дистанциях. Это достигается за счёт использования шариков из нитрида кремния (Si3N4), чья твёрдость и полированная поверхность превосходят стальные аналоги.

Эксплуатационная надёжность таких втулок в экстремальных условиях – ключевой фактор для гонок. Керамика не подвержена коррозии при контакте с водой, грязью или агрессивными смазками, а её устойчивость к высоким температурам предотвращает деформацию под нагрузкой. Однако уязвимость к ударным нагрузкам требует применения усиленных сепараторов и точной калибровки предварительного натяга, что увеличивает сложность производства.

Ключевые аспекты применения

Использование втулок с керамическими подшипниками оправдано в дисциплинах, где решающую роль играет КПД системы:

- Шоссейные гонки: снижение паразитных потерь на этапах Гранд-туров

- Трековые дисциплины: максимальная отзывчивость в спринте и гонках на очки

- Триатлон: сохранение скорости на велоэтапе при ограниченном запасе сил

- Гравийные заезды: устойчивость к абразивному воздействию в грязевых условиях

| Фактор | Влияние на производительность | Ограничения |

| Снижение трения | Экономия 3-7% энергии vs. сталь | Минимизируется на скоростях ниже 25 км/ч |

| Вес компонентов | Уменьшение вращающейся массы | Общий выигрыш редко превышает 40 г |

| Ресурс работы | Срок службы выше в 2-4 раза | Требует профессионального обслуживания |

Экономическая целесообразность остаётся спорной: стоимость втулки может увеличиваться на 200-400% при приросте эффективности всего на 1-3%. Поэтому их использование наиболее оправдано в топовых гоночных моделях, где борьба идёт за каждую секунду, либо в условиях интенсивной эксплуатации с высокими нагрузками на подшипниковые узлы.

Химические насосы для перекачки агрессивных жидкостей

В химической промышленности керамические подшипники демонстрируют критически важные преимущества при эксплуатации насосов, работающих с агрессивными средами. Их главное достоинство – исключительная химическая инертность, обеспечивающая устойчивость к коррозии, окислению и эрозии под воздействием кислот, щелочей, растворителей и других едких веществ. Это радикально снижает износ компонентов и предотвращает загрязнение перекачиваемой среды частицами металла.

Дополнительным фактором является способность керамики сохранять стабильные механические характеристики при экстремальных температурах, что расширяет диапазон рабочих условий насоса. При этом существенно уменьшается необходимость в сложных системах смазки, так как керамические шарики обладают низким коэффициентом трения и могут функционировать в условиях сухого трения или при ограниченном доступе смазочных материалов.

Недостатки и технические ограничения

- Высокая стоимость производства по сравнению с металлическими аналогами

- Хрупкость материала при ударных нагрузках и вибрациях

- Риск образования контактных трещин (питтинга) при неправильном монтаже

- Сложности в подборе совместимых сепараторов и уплотнений

| Область применения | Типичные среды | Эффект от керамики |

|---|---|---|

| Насосы для кислот | Серная, соляная, азотная кислоты | Устранение коррозии вала |

| Перекачка реактивов | Хлорсодержащие соединения, окислители | Предотвращение химической деградации |

| Фармацевтические линии | Агрессивные растворители, щелочи | Исключение загрязнения продукта |

Применение оправдано в высоконагруженных установках с постоянным контактом с агрессивными средами, где надежность и чистота процесса превалируют над стоимостью. В стандартных условиях с умеренно агрессивными жидкостями чаще используют гибридные решения с керамическими шариками и стальными кольцами как оптимальный компромисс.

Ключевой вывод: Керамические подшипники становятся незаменимыми в химических насосах при работе с критически агрессивными жидкостями, где традиционные металлические компоненты быстро выходят из строя. Несмотря на ценовые и конструктивные ограничения, они обеспечивают беспрецедентную долговечность и чистоту перекачки в специализированных применениях.

Аэрокосмическая техника: вакуумные системы МКС

В вакуумных системах Международной космической станции керамические подшипники (особенно гибридные с керамическими телами качения) критически важны из-за экстремальных условий эксплуатации. Отсутствие атмосферы исключает традиционную жидкую смазку, а температурные колебания от -150°C до +150°C требуют материалов с минимальным тепловым расширением.

Эти компоненты применяются в насосах систем регенерации воздуха, шлюзовых механизмах и научном оборудовании, где требуется высокая точность вращения при минимальном обслуживании. Особые требования предъявляются к устойчивости к космической радиации и предотвращению эффекта холодной сварки металлических деталей в вакууме.

Преимущества и недостатки в условиях вакуума

Ключевые преимущества:

- Работа без жидкой смазки благодаря природным антифрикционным свойствам нитрида кремния

- Устойчивость к холодной сварке – отсутствие риска адгезии тел качения к металлическим дорожкам

- Низкий коэффициент теплового расширения (на 15-30% ниже стальных) для стабильной работы при термоциклировании

- Коррозионная инертность в агрессивных средах систем жизнеобеспечения

Ограничения и риски:

- Хрупкость при ударных нагрузках (актуально при запуске ракет-носителей)

- Трудности диагностики микротрещин без демонтажа оборудования

- Высокая стоимость производства (до 5-7× дороже стальных аналогов)

- Ограниченная доступность крупногабаритных подшипников для магистральных трубопроводов

| Область применения на МКС | Эффект от использования |

| Вакуумные насосы системы Elektron | Снижение энергопотребления на 18-22% за счет низкого трения |

| Поворотные механизмы солнечных батарей | Увеличение ресурса до 100 000 циклов (против 40 000 у стальных) |

| Шлюзовые камеры | Исключение загрязнения воздуха аэрозолями смазки |

Керамические подшипники в электродвигателях Rivian и Tesla

В электромобилях Rivian и Tesla керамические подшипники (гибридного типа) используются в высокооборотистых роторах для снижения механических потерь. Их низкий коэффициент трения повышает КПД двигателя на 3-7%, напрямую увеличивая запас хода. Термостойкость до 1000°C позволяет работать без деградации при пиковых нагрузках, что критично в тяговых режимах. Отсутствие необходимости в металлических сепараторах дополнительно снижает массу вращающихся узлов.

Ключевым ограничением остается хрупкость керамики: ударные нагрузки при преодолении бездорожья в Rivian R1T или резкие ускорения Tesla Model S Plaid требуют усиленной защиты подшипниковых узлов. Высокая стоимость производства (в 2-5 раз дороже стальных аналогов) ограничивает применение премиум-моделями. Микротрещины от вибраций могут провоцировать акустический шум – проблема, решаемая сложными алгоритмами управления фазой тока.

Критические аспекты применения

| Преимущества | Недостатки |

|---|---|

|

|

В батарейных модулях (BMS) керамические подшипники применяются в охлаждающих помпах: их диэлектрические свойства исключают токи утечки. Для рулевых управлений с электроусилителем (EPAS) ключевым становится температурная стабильность зазоров, предотвращающая "ватный" отклик руля. Технология остается нишевой: в массовых силовых агрегатах (например, Tesla Model 3) сохраняется доминирование стальных подшипников с DLC-покрытием.

Высокоточные шпиндели станков ЧПУ

Керамические подшипники критически важны для высокоточных шпинделей ЧПУ, где требования к скорости вращения, жесткости и температурной стабильности предельно высоки. Их применение напрямую влияет на точность обработки, качество поверхности деталей и ресурс оборудования, особенно в прецизионных операциях фрезерования, гравировки и шлифования.

При замене стальных аналогов керамические подшипники обеспечивают принципиально иные эксплуатационные характеристики шпинделей. Однако их внедрение требует тщательного анализа преимуществ и ограничений, так как некорректное применение ведет к снижению надежности и удорожанию обслуживания.

Преимущества керамических подшипников в шпинделях

- Сниженное трение: Шарики из нитрида кремния (Si3N4) уменьшают трение на 40-60% по сравнению со сталью, что позволяет шпинделям достигать скоростей вращения до 80 000 об/мин без перегрева.

- Повышенная жесткость: Модуль упругости керамики на 50% выше стали, что снижает деформацию тел качения под нагрузкой и повышает позиционную точность обработки.

- Термостабильность: Коэффициент теплового расширения керамики в 3 раза меньше стального, минимизируя заклинивание при температурных скачках во время интенсивной работы.

- Отсутствие смазочного голодания: Керамика менее чувствительна к недостатку смазки, сохраняя работоспособность при высоких dn-значениях (диаметр × скорость).

Недостатки и ограничения:

- Хрупкость керамических элементов требует идеальной защиты от ударных нагрузок и вибраций, характерных для черновой обработки.

- Стоимость комплекта подшипников в 3-8 раз выше стальных аналогов из-за сложности производства и обработки керамики.

- Риск электроэрозии: при пробое изоляции двигателя токи утечки вызывают точечное разрушение шариков.

- Требуется прецизионная установка с контролем соосности и предварительного натяга (допуски ≤ 2 мкм).

| Область применения шпинделей | Рекомендуемый тип подшипников | Причина выбора |

|---|---|---|

| Высокоскоростная обработка алюминия, композитов | Гибридные (керамические шарики + стальные кольца) | Оптимальное сочетание скорости, точности и стоимости |

| Ультрапрецизионное шлифование, обработка закаленных сталей | Полнокерамические | Максимальная термостабильность и износостойкость |

| Черновая обработка с ударными нагрузками | Высокоуглеродистая сталь | Устойчивость к вибрациям и экономическая целесообразность |

Узлы буровых установок в нефтегазовой сфере

В буровых установках керамические подшипники применяются в критически важных узлах: турбобурах, вертлюгах, насосах высокого давления и роторных системах. Эти компоненты работают в экстремальных условиях – при высоких механических нагрузках, вибрациях, воздействии абразивных буровых растворов и коррозионных сред. Отказ подшипников приводит к дорогостоящим простоям, что требует максимальной надежности и износостойкости.

Керамические подшипники на основе нитрида кремния (Si3N4) внедряются как альтернатива стальным для решения специфических проблем нефтегазового оборудования. Их эксплуатационные характеристики напрямую влияют на эффективность бурения, особенно в сложных геологических условиях и при работе с агрессивными технологическими жидкостями.

Преимущества и недостатки керамических подшипников

Ключевые преимущества:

- Коррозионная стойкость: Инертность к солевым растворам, сероводороду и химикатам продлевает ресурс в 3-5 раз по сравнению со сталью.

- Износостойкость: Твердость керамики (HRC 80-90) обеспечивает устойчивость к абразивным частицам в буровом шламе.

- Термостабильность: Сохранение свойств при температурах до 800°C снижает риски заклинивания в перегруженных узлах.

- Сниженное трение: Минимальное смазочное требование критично для герметичных узлов МWD/LWD-систем.

- Магнитная нейтральность: Отсутствие помех для геофизического оборудования при бурении.

Основные недостатки:

- Хрупкость: Риск сколов при ударных нагрузках (например, при спуско-подъемных операциях).

- Стоимость: Цена в 2-4 раза выше стальных аналогов ограничивает массовое применение.

- Чувствительность к монтажу: Требуется прецизионная установка без перекосов.

- Ограниченная несущая способность: Не подходят для узлов с экстремальными ударными нагрузками (например, долотовые опоры).

Области применения:

| Узел установки | Причина выбора керамики | Эффект внедрения |

|---|---|---|

| Турбобуры | Стойкость к эрозии буровым раствором на высоких оборотах | Увеличение межсервисного интервала на 40-60% |

| Вертлюги | Снижение трения при непрерывном вращении колонны | Сокращение энергозатрат на 15-20% |

| Насосы высокого давления | Работа в условиях кавитации и химически агрессивных сред | Уменьшение частоты замены уплотнений |

| Системы MWD/LWD | Немагнитные свойства для точных измерений | Повышение достоверности геонавигации |

Гоночные болиды Формулы 1: трансмиссии и турбины

Трансмиссия современного болида Формулы 1 – это высокотехнологичный комплекс, центром которого является полуавтоматическая секвентальная коробка передач с электронным управлением. Переключение осуществляется за доли секунды (менее 50 мс) с помощью подрулевых лепестков. Особенность – использование карбоновых картеров и валов для снижения веса и повышения жесткости, а также применение керамических подшипников в критических узлах для минимизации трения и потерь мощности. Система заднего привода через дифференциал повышенного трения обеспечивает оптимальное распределение крутящего момента на ведущие колеса.

Турбокомпрессоры стали неотъемлемой частью силовых установок Формулы 1 с момента перехода на гибридные V6 Power Units в 2014 году. Они играют ключевую роль в повышении эффективности двигателя, используя энергию выхлопных газов для нагнетания воздуха в цилиндры. Современные турбины F1 отличаются невероятно высокими скоростями вращения (до 150 000 об/мин) и оснащены сложными системами управления, такими как турбины с изменяемой геометрией (VGT) для минимизации турбоямы и оптимизации отклика на всем диапазоне оборотов двигателя.

Преимущества керамических подшипников в трансмиссиях и турбинах F1

Использование керамических (чаще всего гибридных керамических, со стальными обоймами) подшипников в этих агрегатах обусловлено их уникальными свойствами:

- Сниженное трение: Керамические шарики создают меньшее сопротивление качению по сравнению со стальными, что критично для минимизации потерь мощности в трансмиссии и снижения инерции вращения турбины.

- Высокая термостойкость: Керамика сохраняет структурную целостность и смазочные свойства при экстремальных температурах выхлопных газов турбины и внутри работающей коробки передач.

- Меньший вес: Керамические элементы легче стальных, снижая общую инерцию вращающихся масс, что особенно важно для быстрого раскручивания турбокомпрессора.

- Повышенная долговечность: Высокая твердость и коррозионная стойкость керамики увеличивают ресурс подшипников в агрессивных условиях эксплуатации.

- Сниженные требования к смазке: Керамика менее требовательна к качеству и количеству смазочного материала, что упрощает систему смазки.

Характеристики современных турбин Формулы 1:

| Характеристика | Типичное значение/Особенность | Преимущество |

|---|---|---|

| Тип турбины | Турбина с изменяемой геометрией (VGT) | Оптимизация потока газов для быстрого отклика и минимизации турбоямы |

| Скорость вращения | До 150,000 об/мин | Обеспечение высокого давления наддува при компактных размерах |

| Материал подшипников | Гибридные керамические подшипники (Si3N4) | Снижение трения, инерции, термостойкость |

| Система управления | Электронное управление геометрией, связь с MGU-H | Точный контроль наддува, рекуперация энергии выхлопа |

Принцип работы турбонаддува в силовой установке F1:

- Выхлопные газы высокого давления и температуры направляются на крыльчатку турбины.

- Энергия газов раскручивает вал турбины до сверхвысоких оборотов.

- На одном валу с турбиной закреплена крыльчатка компрессора.

- Компрессор засасывает и сжимает входящий воздух.

- Сжатый воздух проходит через интеркулер для снижения температуры и увеличения плотности.

- Охлажденный сжатый воздух подается во впускной коллектор двигателя, увеличивая количество кислорода для сжигания топлива и повышая мощность.

Ветрогенераторы: эффективность при низких оборотах

Ветрогенераторы часто работают в условиях переменных и низких скоростей ветра, что приводит к низким оборотам ротора. Эффективность преобразования кинетической энергии ветра в электрическую в таких условиях критически зависит от минимальных потерь в механических системах, особенно в подшипниках. Снижение механических потерь напрямую увеличивает выработку энергии при слабых ветрах.

Керамические подшипники, изготовленные из материалов на основе нитрида кремния (Si3N4), обладают рядом свойств, которые могут существенно повлиять на работу ветрогенераторов при низких оборотах. Их применение направлено на повышение надежности и эффективности, однако имеет и определенные ограничения.

Преимущества и недостатки керамических подшипников

Преимущества использования в условиях низких оборотов:

- Сниженное трение: керамические шарики имеют более гладкую поверхность и меньший коэффициент трения по сравнению со сталью, что особенно важно при недостаточной скорости образования смазочного клина на низких оборотах.

- Повышенная износостойкость: твердость керамики обеспечивает устойчивость к абразивному износу, увеличивая срок службы подшипникового узла в условиях загрязнения.

- Коррозионная стойкость: отсутствие коррозии исключает один из механизмов износа, что критично в условиях высокой влажности и перепадов температур.

- Сниженная потребность в смазке: благодаря низкому трению и отсутствию коррозии, керамические подшипники могут работать с меньшим количеством смазки, что уменьшает потери на трение в смазочном материале и упрощает обслуживание.

Недостатки, ограничивающие применение:

- Высокая стоимость: производство керамических элементов значительно дороже стальных, что увеличивает начальные инвестиции в ветроустановку.

- Хрупкость: керамические шарики чувствительны к ударным нагрузкам, которые могут возникать при порывах ветра или вибрациях, что повышает риск разрушения.

- Требовательность к монтажу: необходимость высокой точности установки и совместимости с соседними металлическими компонентами, так как разные коэффициенты теплового расширения могут привести к зазорам или натягам.

Применение керамических подшипников оправдано в ответственных узлах ветрогенераторов: главном валу ротора и генераторе. Они обеспечивают стабильную работу при 5-20 об/мин, характерных для слабых ветров, снижая энергопотери на трение до 30% по сравнению со стальными аналогами. Это позволяет увеличить годовую выработку энергии в регионах с умеренными ветровыми условиями.

Спортивный инвентарь: подшипники скейтбордов и роликов

В скейтбордах и роликовых коньках керамические подшипники обеспечивают экстремально низкое трение, что напрямую влияет на скорость разгона и инерционность движения. Это критически важно для дисциплин, требующих резких ускорений и поддержания высокой скорости при минимальных усилиях пользователя.

Отсутствие смазочных материалов в гибридных моделях (стальные кольца, керамические шарики) предотвращает налипание песка и уличной грязи, снижая риск заклинивания. Данное свойство существенно продлевает ресурс узла в агрессивных уличных условиях с постоянным контактом с абразивными частицами.

Преимущества в спортивном инвентаре

- Скоростные характеристики: Уменьшение трения на 30-50% по сравнению со стальными аналогами обеспечивает более быстрый разгон и плавный ход.

- Коррозионная стойкость: Нейтральность керамики к влаге и химическим реагентам (морская вода, чистящие средства) предотвращает ржавление.

- Температурная стабильность: Сохранение рабочих свойств при экстремальном нагреве от длительных нагрузок (например, при скоростном спуске).

- Сниженный вес: Уменьшение массы вращающихся элементов облегчает маневрирование.

Ограничения и риски

- Хрупкость: Ударные нагрузки (приземление после прыжка, езда по неровностям) могут вызвать раскалывание керамических шариков.

- Стоимость: Цена полнокерамических подшипников в 3-8 раз выше стальных, что ограничивает массовое применение.

- Чувствительность к перекосу: Жёсткость керамики требует идеальной соосности колесных осей, иначе возникает локальный перегрев.

| Критерий | Полнокерамические | Гибридные (сталь+керамика) | Стальные |

|---|---|---|---|

| Износостойкость при загрязнении | Высокая | Средняя | Низкая |

| Ударная прочность | Низкая | Умеренная | Высокая |

| Оптимальное применение | Гладкие покрытия (парк, рампы) | Универсальные уличные условия | Бюджетные модели / тренировки |

Гибридные подшипники (керамические шарики + стальные кольца) стали компромиссным решением для агрессивного уличного катания, сочетая устойчивость к загрязнениям с приемлемой ударной вязкостью. Полная керамика оправдана в дисциплинах, где критична максимальная скорость на подготовленных трассах.

Выбор зависит от стиля катания: для трюков с высокими ударными нагрузками предпочтительны стальные модели, тогда как для скоростного слалома или длительных прогулок преимущества керамики становятся определяющими, несмотря на цену.

Валы компрессоров промышленных холодильников

В компрессорах промышленных холодильных установок керамические подшипники обеспечивают повышенную стойкость к коррозии при контакте с хладагентами и смазочными маслами. Их низкий коэффициент трения снижает энергопотребление агрегатов, а способность работать без смазки кратковременно предотвращает заклинивание при аварийных простоях.

Эксплуатация в условиях экстремальных температурных перепадов (от -50°C до +150°C) не вызывает деформаций керамических элементов благодаря минимальному тепловому расширению. Это сохраняет точные зазоры в подшипниковых узлах, критичные для герметичности валов через торцевые уплотнения.

Преимущества

- Устойчивость к износу: Твердость нитрида кремния (HRC 70-80) снижает абразивное воздействие загрязнений в масле.

- Электрическая изоляция: Предотвращает электроэрозию от токов утечки, повреждающую стальные аналоги.

- Сниженный вес: На 40% легче стали, уменьшая вибрации на высоких оборотах (>10 000 об/мин).

Недостатки

- Хрупкость: Риск сколов при ударных нагрузках (например, гидроударах в системе).

- Стоимость: Цена в 3-5 раз выше стандартных стальных подшипников.

- Чувствительность к монтажу: Требует прецизионной установки с контролем соосности вала.

Области применения в холодильных компрессорах

| Тип компрессора | Применяемые модели подшипников | Эффект внедрения |

|---|---|---|

| Винтовые | Гибридные (стальные кольца, керамические шарики) | Снижение нагрева на 15-20% |

| Поршневые | Полнокерамические (Si3N4) | Увеличение межсервисного интервала в 2 раза |

| Спиральные | Радиально-упорные гибридные | Повышение КПД на 5-7% |

Турбокомпрессоры для тюнинга автомобилей

Использование керамических подшипников в турбокомпрессорах для тюнинга кардинально меняет их эксплуатационные характеристики. Основное преимущество – способность выдерживать экстремальные температуры и скорости вращения, недостижимые для стальных аналогов. Это позволяет создавать турбины с меньшей инерцией ротора, обеспечивая более ранний и резкий отклик (уменьшение турбоямы), что критично для динамичного разгона.

Недостатки керамики проявляются в её хрупкости при ударных нагрузках и сложности обработки, что удорожает производство. Чувствительность к перекосу вала или вибрациям требует высочайшей точности сборки турбонагнетателя. Неправильная установка или использование низкокачественного масла могут привести к катастрофическому разрушению элементов.

Области применения в тюнинге

- Спортивные и гоночные автомобили: Максимальное снижение инерции для мгновенного отклика.

- Высокооборотные двигатели: Работа на предельных скоростях вращения (150 000+ об/мин).

- Малолитражные турбомоторы: Компенсация малого объема быстрым наддувом.

- Турбины с изменяемой геометрией: Повышение долговечности сложных лопаточных механизмов.

| Характеристика | Керамические подшипники | Стальные подшипники |

|---|---|---|

| Тепловое расширение | На 30% ниже | Выше |

| Плотность материала | 40% от стали | 100% (база) |

| Стойкость к задирам | Высокая | Средняя |

| Ударная прочность | Низкая | Высокая |

В условиях экстремального тюнинга керамика обеспечивает беспрецедентную производительность, но требует профессиональной установки и безупречного обслуживания. Для повседневной эксплуатации надежнее остаются традиционные решения, тогда как в гонках на пределе возможностей керамические подшипники становятся незаменимыми.

Чиллеры и климатические системы премиум-сегмента

В премиальных чиллерах и климатических установках керамические подшипники (на базе нитрида кремния Si3N4) применяются в критически важных узлах: компрессорах, турбинах, насосах циркуляции хладагента и высокоскоростных вентиляторах конденсаторов. Их внедрение обусловлено требованиями к максимальной энергоэффективности, снижению эксплуатационных расходов и бесперебойной работе оборудования 24/7.

Эксплуатационные условия в таких системах включают экстремальные температуры (от -50°C в криогенных чиллерах до +150°C в турбокомпрессорах), агрессивные хладагенты (аммиак, CO2), высокие скорости вращения (свыше 20 000 об/мин) и необходимость минимального обслуживания. Керамические подшипники решают эти задачи, но предъявляют специфические требования к проектированию узлов.

Преимущества и недостатки керамических подшипников

| Преимущества | Недостатки |

|---|---|

|

|

Ключевые области применения в премиум-сегменте:

- Магнитные подшипники центробежных компрессоров – снижение паразитных токов и исключение смазки в контуре хладагента

- Высокооборотные вентиляторы охлаждения (до 30 000 об/мин) – минимизация дисбаланса и шума

- Криогенные чиллеры с CO2 – работа при температурах ниже -45°C без потери подвижности

- Турбодетандеры в системах рекуперации энергии – срок службы свыше 100 000 часов

Поворотные механизмы солнечных электростанций

Поворотные системы обеспечивают ориентацию солнечных панелей или зеркал для максимального захвата солнечной радиации в течение дня. Подшипники в этих механизмах подвергаются высоким статическим и динамическим нагрузкам, воздействию пыли, перепадов температур и коррозии из-за атмосферных условий.

Керамические подшипники (гибридные или полнокерамические) активно внедряются в конструкции поворотных узлов СЭС. Их применение обусловлено спецификой эксплуатации: необходимостью минимизировать трение, обеспечить плавность хода и долговечность при минимальном обслуживании.

Преимущества и недостатки керамических подшипников

Ключевые преимущества:

- Коррозионная стойкость – инертность керамики (нитрид кремния, оксид циркония) исключает ржавчину при влажности или химическом загрязнении

- Сниженное трение – керамические шарики уменьшают сопротивление качения на 30-50% по сравнению со сталью, экономя энергию поворотных двигателей

- Термостабильность – сохранение геометрии и свойств при температурах от -40°C до +80°C

- Несущая способность – высокая жесткость выдерживает статические нагрузки при ветровых порывах

- Долговечность – срок службы в 3-5 раз превышает стальные аналоги при запыленности

Основные недостатки:

- Хрупкость – риск сколов при ударных нагрузках (град, монтажные ошибки)

- Стоимость – цена гибридных подшипников в 2-4 раза выше стальных

- Эффект электризации – накопление статического заряда требует специальных токоотводящих покрытий

- Ограниченная доступность – сложность замены в удалённых локациях из-за узкой номенклатуры

Области применения в СЭС:

| Узел поворотного механизма | Тип подшипника | Причина выбора |

|---|---|---|

| Ось азимутального вращения | Гибридные радиально-упорные | Компенсация комбинированных нагрузок + плавность хода |

| Шарниры наклона панелей | Полнокерамические шариковые | Защита от заклинивания при пылевых бурях |

| Опорные узлы трекеров | Гибридные с керамическими кольцами | Стойкость к вибрациям и микросмещениям |

Применение керамических подшипников в профессиональных дрелях и шлифмашинах

В профессиональных электроинструментах подшипники испытывают экстремальные нагрузки: дрели работают с ударными нагрузками и высоким крутящим моментом, а шлифмашины функционируют на повышенных оборотах с постоянной вибрацией. Традиционные стальные подшипники в таких условиях подвержены перегреву, деформации и ускоренному износу, что снижает ресурс инструмента.

Керамические подшипники на основе нитрида кремния (Si3N4) предлагают принципиально иные физико-механические свойства. Их внедрение в премиальный сегмент профессионального оборудования направлено на преодоление ограничений металлических аналогов, особенно в критических режимах эксплуатации.

Ключевые особенности эксплуатации

Преимущества для профессионального инструмента:

- Термостойкость до 800°C – предотвращает заклинивание подшипников дрелей при сверлении твёрдых материалов на высоких оборотах

- На 60% меньший вес – снижает инерцию ротора шлифмашин, позволяя быстрее набирать рабочие обороты

- Коррозионная инертность – исключает разрушение узла при работе шлифмашин по металлу с охлаждающими эмульсиями

- Отсутствие смазочного выпотевания – критично для дрелей с вертикальным расположением двигателя