Керамическое сцепление - плюсы, минусы и особенности

Статья обновлена: 01.03.2026

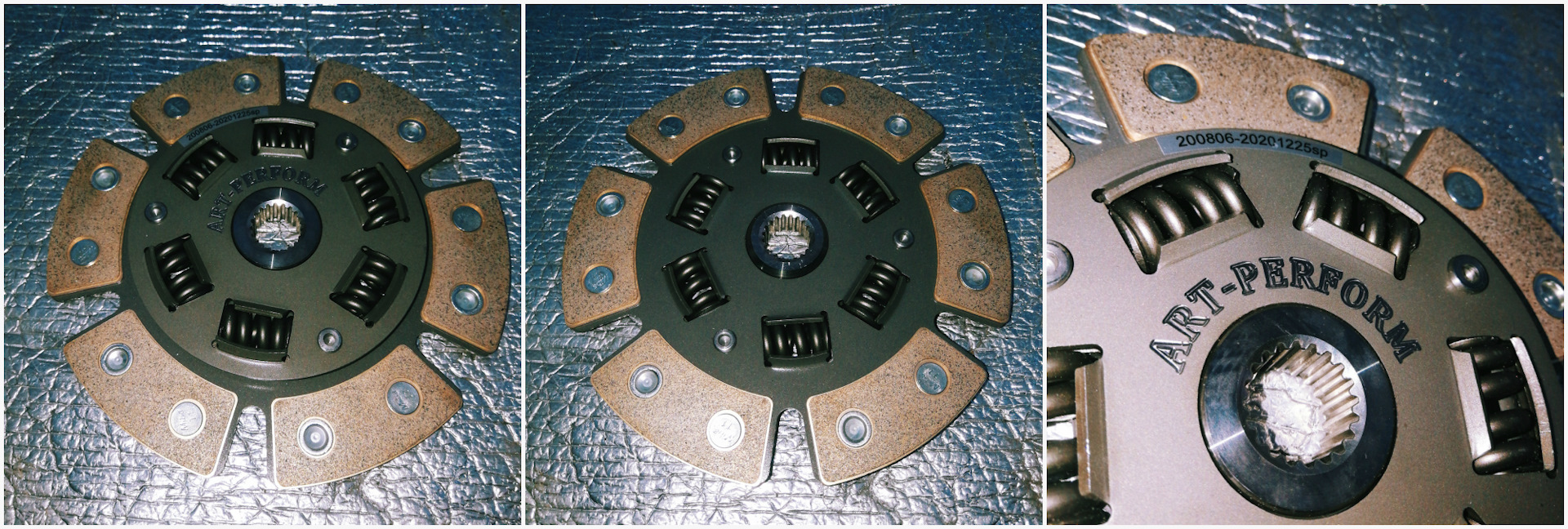

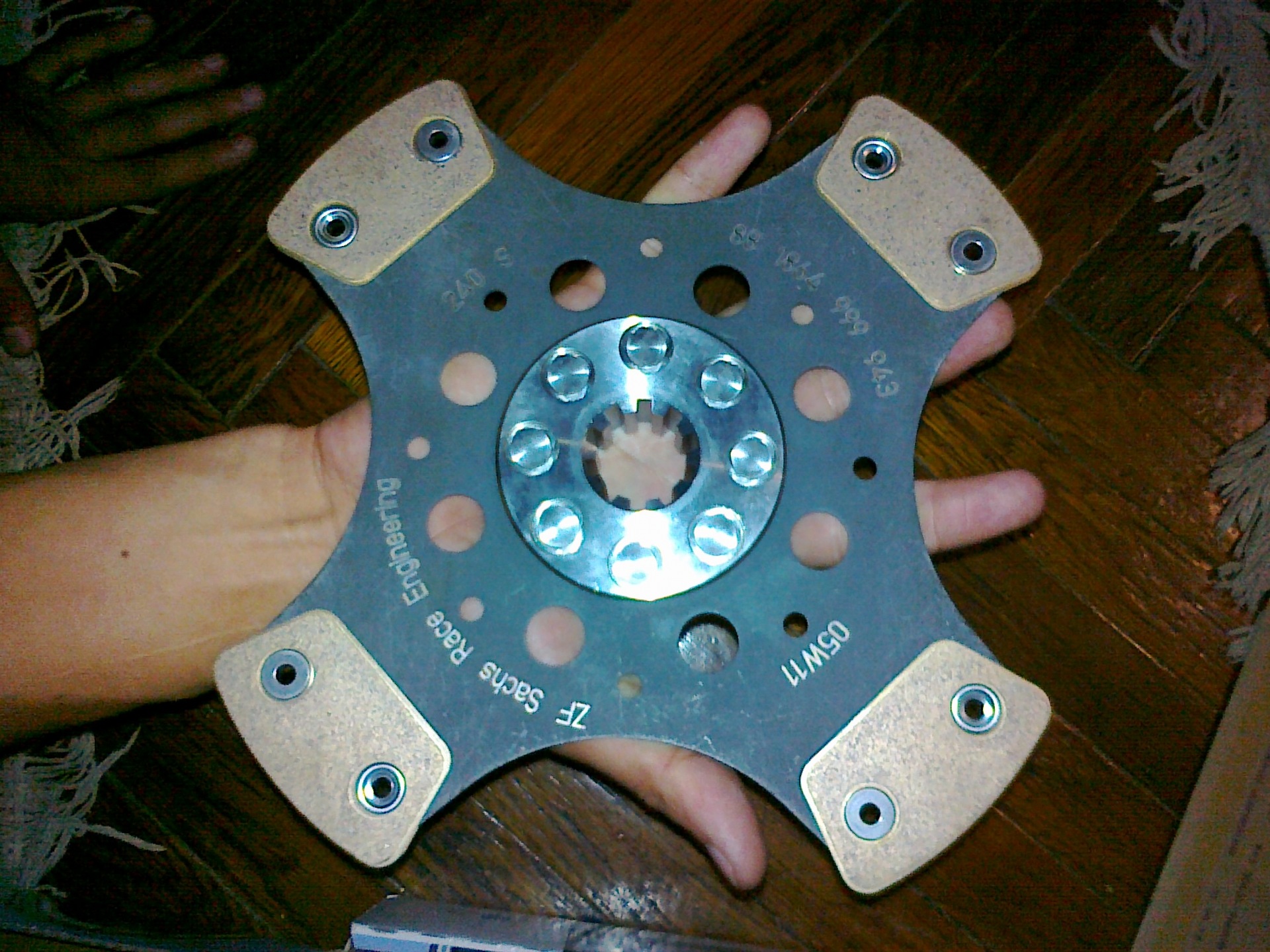

Сцепление – ключевой элемент трансмиссии, передающий крутящий момент от двигателя к коробке передач. Керамическое сцепление, в отличие от традиционных органических аналогов, использует диски с керамическими накладками. Эта технология предлагает специфические эксплуатационные характеристики.

Рассмотрим конструктивные особенности керамического сцепления, его основные преимущества для определенных типов эксплуатации и существенные недостатки, ограничивающие сферу применения.

Состав материала керамических накладок

Основу керамических фрикционных накладок составляет высокопрочная керамическая матрица. Эта матрица формируется из мелкодисперсных частиц неорганических соединений, преимущественно оксидов (например, оксида алюминия Al2O3) или нитридов (например, нитрида кремния Si3N4). Эти компоненты обеспечивают материалу базовую термостойкость и твердость, необходимые для работы в условиях высоких температур и нагрузок.

Для придания материалу необходимой прочности, ударной вязкости и улучшения теплопроводности в керамическую матрицу вводится армирующий компонент. Чаще всего это металлическая фибра или стружка (обычно стальная или медная), которая равномерно распределяется по объему накладки. Металлическая составляющая играет критическую роль в поглощении и отводе тепла, генерируемого при трении.

Дополнительные компоненты и связующие

- Фрикционные модификаторы: Добавляются для стабилизации коэффициента трения (µ) при разных температурах и скоростях скольжения. Могут включать графит, сульфиды металлов (например, сульфид молибдена MoS2), карбиды кремния или бора.

- Связующие вещества: Для объединения всех твердых компонентов в единую структуру используются синтетические смолы (чаще фенольные или модифицированные) или специальные керамические связки. Они обеспечивают целостность накладки до и после процесса спекания.

- Наполнители: Иногда добавляются для регулировки плотности, пористости, износостойкости или стоимости материала (например, барит, слюда, вермикулит).

Процесс производства включает тщательное смешивание всех компонентов, формование заготовки под высоким давлением и последующее спекание при высоких температурах (часто >1000°C). Спекание приводит к упрочнению керамической матрицы и созданию прочных связей между керамическими частицами, металлической фиброй и другими элементами, формируя окончательную структуру композита.

| Группа компонентов | Примеры | Основная функция |

|---|---|---|

| Керамическая матрица | Оксид алюминия (Al2O3), Нитрид кремния (Si3N4) | Термостойкость, твердость, износостойкость |

| Армирующий наполнитель | Стальная фибра, Медная стружка | Прочность, ударная вязкость, теплопроводность |

| Фрикционные модификаторы | Графит, Сульфид молибдена (MoS2), Карбид кремния (SiC) | Стабилизация коэффициента трения, снижение износа |

| Связующее | Фенольные смолы, Керамические связки | Формование заготовки, связывание компонентов до спекания |

Теплостойкость vs органических сцеплений

Керамические сцепления демонстрируют принципиально иную реакцию на температурные нагрузки по сравнению с органическими аналогами. Их композитная структура на основе керамических волокон, металлической матрицы и связующих выдерживает кратковременный нагрев до 1000–1200°C без критической деградации. Органические фрикционные материалы, основанные на резиновых смесях, углеродных волокнах и смолах, начинают терять эффективность уже при 350–400°C из-за пиролиза связующих компонентов и изменения физических свойств.

При экстремальных нагрузках (например, в автоспорте или горных серпантинах) керамика сохраняет стабильный коэффициент трения благодаря отсутствию "замасливания" поверхности – явления, при котором перегретая органика выделяет газы, создающие прослойку между диском и накладкой. Органические накладки при перегреве не только временно теряют сцепление, но и подвержены короблению и образованию термических трещин, что ведет к вибрациям и ускоренному износу.

Ключевые различия в поведении при нагреве

- Термическая деградация: Органические накладки обугливаются и теряют структурную целостность. Керамика сохраняет форму даже при локальных перегревах.

- Коэффициент трения: Керамические составы обеспечивают предсказуемое сцепление в широком диапазоне температур. Органические – склонны к резкому падению эффективности ("провалу") при превышении рабочего порога.

- Термическая усталость: Многократные циклы нагрева/охлаждения вызывают расслоение органических накладок. Керамика более устойчива к термоциклированию благодаря низкому коэффициенту теплового расширения.

| Параметр | Керамические сцепления | Органические сцепления |

|---|---|---|

| Макс. рабочая температура | 1000–1200°C | 350–400°C |

| Изменение трения при перегреве | Минимальное (рост 5–10%) | Критическое (падение до 50%) |

| Восстановление после остывания | Полное | Частичное (с остаточной деформацией) |

Ограничение керамики: Высокая теплостойкость достигается за счет увеличенной жесткости композита. Это требует более точного управления педалью сцепления и усиливает нагрузку на трансмиссию при резких стартах. В органических системах эластичность материала частично гасит ударные нагрузки.

Итоговый выбор зависит от сценария эксплуатации: для гоночных треков или тяжелых внедорожных условий керамика незаменима, тогда как в городском цикле органические сцепления обеспечивают комфорт при адекватной долговечности.

Уровень трения в разных температурных режимах

Керамические сцепления демонстрируют выраженную зависимость коэффициента трения от рабочей температуры. При холодном старте (20-100°C) фрикционные свойства материала ниже номинальных из-за недостаточной активации связующих компонентов и микроскопических неровностей поверхностей. Это требует аккуратного обращения на этапе прогрева, особенно в условиях высокой влажности или при агрессивном стиле вождения.

В оптимальном диапазоне (150-350°C) керамика достигает пиковых показателей трения – коэффициент μ возрастает на 15-25% относительно органических аналогов. Молекулярная структура композита стабилизируется, образуя равномерный контактный слой с минимальным проскальзыванием. Данный режим характерен для динамичной езды, трековых заездов или буксировки тяжелых грузов.

Критические температурные воздействия

При превышении порога в 400°C проявляются негативные эффекты:

- Термическая деградация: связующие смолы карбонизируются, образуя абразивную пыль

- Снижение статического трения на 30-40% при резких стартах

- Локальные перегревы вызывают растрескивание керамических включений

| Температурный режим | Коэффициент трения (μ) | Рекомендации по эксплуатации |

|---|---|---|

| 20-100°C | 0.28-0.32 | Плавное включение без резких ускорений |

| 150-350°C | 0.38-0.42 | Оптимальный режим для высоких нагрузок |

| >400°C | 0.18-0.25 | Требуется охлаждение, риск деформации диска |

Важно: Керамические комплекты требуют строгого контроля теплового состояния в экстремальных условиях. Использование термоиндикаторных меток или датчиков температуры предотвращает критический износ. Для гоночных применений обязательны керамико-металлические гибридные составы с добавлением медной пыли.

Вес керамического диска по сравнению с аналогами

Керамические диски сцепления обладают повышенной массой относительно органических и карбоновых аналогов. Это обусловлено применением композитных материалов на основе металлической матрицы и плотных керамических фрикционных накладок, требующих усиленной конструкции для выдерживания экстремальных нагрузок.

Увеличенный вес создает дополнительную нагрузку на элементы трансмиссии: корзину сцепления, вал КПП и подшипники. Высокая инерционность усложняет быстрое переключение передач и повышает требования к прочности маховика.

Сравнительные характеристики

| Тип диска | Вес (кг)* | Особенности |

|---|---|---|

| Керамический | 4.5-6.2 | Тяжелее аналогов на 15-30% |

| Органический | 3.2-4.8 | Стандартный баланс веса |

| Карбоновый | 2.7-3.9 | Минимальная масса |

*Усредненные значения для легковых авто 2.0-3.0 л

Преимущества весовых особенностей:

- Повышенная теплоемкость металлической основы

- Стабильность характеристик при перегреве

- Снижение вибраций благодаря инерционности

Недостатки:

- Ускоренный износ выжимного подшипника

- Увеличенная нагрузка на вилку сцепления

- Заметная инерция при спортивном переключении

- Ограниченная совместимость со стандартными корзинами

Массогабаритные параметры требуют применения усиленных комплектующих и специальной балансировки, что увеличивает общую стоимость системы на 20-40% по сравнению с органическими решениями.

Передача высокого крутящего момента

Керамическое сцепление демонстрирует превосходные характеристики при передаче значительных крутящих моментов. Это обусловлено уникальными свойствами керамических материалов, входящих в состав фрикционных накладок. Высокий коэффициент трения, сохраняющий стабильность даже при экстремальных температурных нагрузках, является ключевым фактором.

Даже при интенсивных разгонах, резких стартах или буксировке тяжелых грузов керамические диски эффективно передают усилие от двигателя к трансмиссии без пробуксовки. Их способность выдерживать пиковые нагрузки без потери фрикционных свойств делает их незаменимыми в высокопроизводительных и тюнингованных автомобилях.

Ключевые преимущества для передачи момента

- Повышенный коэффициент трения: Керамика обеспечивает значительно более высокое трение по сравнению с органическими материалами, что напрямую увеличивает способность передавать крутящий момент без проскальзывания.

- Термостабильность: Материал сохраняет свои фрикционные свойства при очень высоких температурах (до 1000°C и выше), возникающих при экстремальных нагрузках. Органические диски в таких условиях быстро выгорают и теряют эффективность.

- Износостойкость: Керамические накладки обладают исключительной твердостью и устойчивостью к абразивному износу, обеспечивая долгий срок службы даже в жестких условиях эксплуатации.

- Сниженная инерция: Часто керамические диски проектируются с облегченными металлическими основами (например, из хромомолибдена) или лепестковыми пружинами, что уменьшает момент инерции и позволяет двигателю быстрее раскручиваться.

Сравнение характеристик для передачи высокого крутящего момента:

| Характеристика | Керамическое сцепление | Органическое сцепление |

|---|---|---|

| Максимальный передаваемый крутящий момент | Очень высокий | Ограниченный |

| Стабильность при высоких температурах | Отличная | Низкая (выгорает) |

| Сопротивление износу при нагрузках | Высокое | Умеренное |

| Склонность к пробуксовке под нагрузкой | Минимальная | Высокая при перегреве |

Однако способность керамики передавать высокий крутящий момент имеет и обратную сторону – жесткость сцепления. Резкая, почти мгновенная блокировка дисков приводит к повышенной нагрузке на трансмиссию (шестерни КПП, полуоси, ШРУСы, дифференциал) при неаккуратном переключении передач или старте. Это требует от водителя более точной работы с педалью сцепления.

Ресурс эксплуатации в гоночных условиях

Керамическое сцепление демонстрирует исключительно высокую термостойкость, критически важную для гоночных нагрузок. Оно сохраняет фрикционные свойства при экстремальных температурах (до 1000°C и выше), где органические аналоги деградируют или сгорают. Это позволяет многократно выдерживать агрессивные старты, резкие переключения на высоких оборотах и длительное проскальзывание без потери эффективности.

Однако ресурс напрямую зависит от стиля вождения и дисциплины: в дрэг-рейсинге с частыми "лаунч-контролями" износ ускоряется в 3-5 раз по сравнению с кольцевыми гонками. Типичный пробег до замены в профессиональных условиях редко превышает 5000 км, а при сверхинтенсивной эксплуатации (например, ралли-кросс) может сокращаться до 1000-2000 км из-за абразивного износа керамических сегментов и деформации нажимного диска.

Ключевые факторы влияния на ресурс

- Термические перегрузки: Локальный перегрев ведет к растрескиванию керамики

- Ударные нагрузки: Резкие включения повреждают шлицы ступицы

- Абразивный износ: Частицы износа действуют как шлифовальная паста

| Фактор | Влияние на ресурс | Метод минимизации |

|---|---|---|

| Температура трения | Снижение прочности при >1200°C | Принудительное охлаждение, вентиляция |

| Частота резких стартов | Прямая пропорциональность износу | Оптимизация техники переключений |

| Чистота поверхности | Загрязнения ускоряют абразивный износ | Регулярная очистка картера сцепления |

Важно: Превышение крутящего момента, на который рассчитано сцепление, вызывает проскальзывание и катастрофический износ за 1-2 заезда. Мониторинг толщины фрикционных накладок обязателен после каждой гонки.

Скорость износа в городском трафике

Городской цикл движения является одним из наиболее экстремальных режимов эксплуатации для сцепления любого типа. Постоянные трогания с места на светофорах и в пробках, движение на малых скоростях с частым переключением передач, необходимость длительного удержания автомобиля на подъеме – все это приводит к интенсивному тепловыделению и механическому износу фрикционных накладок.

Керамическое сцепление демонстрирует здесь значительное преимущество перед традиционными органическими аналогами. Его ключевые свойства – исключительно высокая термостойкость и устойчивость к износу – напрямую влияют на ресурс в условиях городского трафика. Фрикционные накладки из керамокомпозита способны выдерживать гораздо более высокие температуры без потери эффективности и без ускоренной деградации материала, что неизбежно происходит с органическими дисками при частых перегревах.

Плюсы керамического сцепления в городских условиях

- Повышенная износостойкость: Керамические материалы существенно тверже и устойчивее к истиранию, чем органические композиты. Это напрямую увеличивает ресурс диска при постоянных неполных включениях и троганиях.

- Выдающаяся термостойкость: Способность сохранять фрикционные свойства и структурную целостность при температурах, значительно превышающих предельные для органики (часто выше 600-700°C), предотвращает "подгорание" накладок при частых стартах и длительном "держании" сцепления.

- Стабильность коэффициента трения: Коэффициент трения керамики меньше зависит от температуры и степени износа, обеспечивая более предсказуемое поведение педали сцепления на протяжении всего срока службы, даже после множества циклов нагрева-охлаждения в пробке.

- Увеличенный ресурс: В совокупности, эти факторы приводят к тому, что ресурс качественного керамического сцепления в тяжелых городских условиях может в 1.5-3 раза превышать ресурс органического.

Минусы и особенности эксплуатации в городе

- Жесткость включения ("хваткость"): Керамика часто имеет более высокий и резкий коэффициент трения. В сочетании с обычно более жесткими диафрагменными пружинами это может приводить к резкому, "дерганому" троганию с места, особенно при недостаточно плавной работе педалью, что утомительно в пробках.

- Повышенная нагрузка на трансмиссию: Резкий захват керамического диска создает ударные нагрузки на шестерни КПП, полуоси, ШРУСы и дифференциал. В условиях частых стартов это может ускорить износ этих узлов.

- Шум и вибрации: При неполном включении/выключении (например, при медленном трогании в пробке) керамическое сцепление может издавать характерный "дребезжащий" звук или вызывать вибрации, что считается нормальным для этого типа, но может раздражать водителя.

- Требовательность к навыкам водителя: Для комфортной езды в городе с керамическим сцеплением требуется более высокая точность и плавность работы с педалью сцепления, особенно при маневрировании на малой скорости.

Сравнение износа в городском цикле

| Параметр | Органическое сцепление | Керамическое сцепление |

|---|---|---|

| Устойчивость к перегреву | Низкая (накладки выгорают) | Очень высокая |

| Скорость износа при частых стартах | Высокая | Низкая |

| Стабильность трения при нагреве | Снижается | Высокая стабильность |

| Ориентировочный ресурс в городе | 60 000 - 100 000 км | 100 000 - 200 000+ км |

| Комфорт при частом трогании | Высокий (плавный захват) | Средний/Низкий (резкий захват) |

Специфический шум при включении

При активации керамического сцепления часто возникает характерный резкий звук, напоминающий скрежет или визг. Этот шум особенно заметен в момент плавного отпускания педали при старте или переключении на пониженную передачу.

Механизм явления связан с высокой жесткостью керамических дисков: их поверхность не обладает амортизирующими свойствами органических аналогов. В момент контакта с маховиком происходит кратковременное проскальзывание, генерирующее высокочастотные колебания.

Ключевые факторы влияния

- Сухой тип работы: Отсутствие смазки усиливает трение между поверхностями

- Температурный режим: Проявляется ярче при холодном старте двигателя

- Стиль вождения: Резкое включение сцепления усиливает эффект

| Положительный аспект | Отрицательный аспект |

| Индикатор корректной работы спортивного сцепления | Может восприниматься как неисправность неподготовленными водителями |

| Не влияет на ресурс узла при правильной эксплуатации | Повышает акустическую нагрузку в салоне |

Важно: Звук не является дефектом при использовании сертифицированных комплектующих, но требует диагностики при изменении тональности или появлении вибраций. Для снижения шумности рекомендуется плавное выключение сцепления с синхронизацией оборотов двигателя.

Влияние на износ маховика

Керамическое сцепление оказывает специфическое воздействие на маховик из-за повышенной твёрдости фрикционного материала. При агрессивном стиле вождения или частых резких стартах керамические накладки создают экстремальные локальные нагрузки на рабочую поверхность маховика. Это может приводить к появлению микротрещин, термическим деформациям и ускоренному износу в зонах контакта.

В сравнении с органическими аналогами, керамика менее амортизирует ударные нагрузки при включении сцепления, передавая больше механического стресса непосредственно на маховик. Особенно критично это проявляется при неполном выжиме сцепления или пробуксовках на высоких оборотах, когда возникает неравномерный износ и риск коробления поверхности.

Ключевые аспекты износа

- Повышенная абразивность: керамические частицы действуют как абразив, постепенно истирая металл маховика

- Термические перегрузки: сниженная теплопроводность материала провоцирует локальный перегрев

- Неравномерность контакта: жесткие накладки хуже адаптируются к поверхности маховика

| Фактор | Влияние на маховик |

|---|---|

| Температурный режим | Риск появления "горячих точек" и синевы на металле |

| Ресурс сцепления | Замена требуется раньше, чем при органических дисках |

Важно: При установке керамического сцепления обязательна шлифовка или замена маховика для обеспечения равномерного прилегания. Пренебрежение этой процедурой сокращает ресурс обоих компонентов на 30-50%.

Жесткость педали сцепления

Жесткость педали при использовании керамического сцепления значительно выше по сравнению с органическими аналогами. Это обусловлено повышенным коэффициентом трения керамических накладок, требующим более мощного прижимного усилия от диафрагменной пружины корзины. Конструкция таких комплектов изначально рассчитана на экстремальные нагрузки, что напрямую влияет на усилие, необходимое для выключения сцепления.

Водитель ощущает это как "тяжелую" или "тугую" педаль, особенно заметную при частых переключениях передач в городском цикле. Эффект усугубляется в спортивных версиях сцеплений, где применяются усиленные детали. Отсутствие демпфирующих свойств у керамики, в отличие от органических материалов, также исключает смягчение реакции.

Последствия и особенности

Преимущества жесткости:

- Четкая обратная связь и контроль момента включения

- Снижение риска пробуксовки при агрессивном старте

- Повышенная стабильность характеристик при перегреве

Недостатки:

- Ускоренная утомляемость водителя в пробках

- Увеличенная нагрузка на тросы/гидравлику сцепления

- Более резкий момент "схватывания" для неопытных водителей

| Параметр | Керамическое сцепление | Органическое сцепление |

| Усилие на педали | Высокое (до 40% больше) | Умеренное |

| Прогрев для работы | Требуется | Не требуется |

| Комфорт при старте | Низкий | Высокий |

Важно: Для компенсации жесткости производители иногда применяют вспомогательные пружины или модернизируют гидравлические системы. В гоночных моделях часто устанавливают усилители привода, снижающие физическую нагрузку на водителя при сохранении точности управления.

Требования к обкатке после замены керамического сцепления

Обкатка после установки керамического сцепления критически важна для формирования равномерного рабочего слоя на дисках и предотвращения локальных перегревов. Пренебрежение этим этапом приводит к преждевременному износу, вибрациям и снижению ресурса узла из-за особенностей структуры керамических композитов.

Основная цель – обеспечить постепенную притирку поверхностей без экстремальных нагрузок. Рекомендуемый период обкатки составляет 500-800 км в штатных дорожных условиях, при этом ключевые требования сосредоточены на контроле стиля вождения и температурных режимов.

Обязательные правила обкатки

- Плавное трогание и переключение передач – исключение резких бросков педали сцепления

- Запрет на пробуксовки (старт с двух педалей, езда по бездорожью)

- Ограничение оборотов двигателя – не более 3000-3500 об/мин

- Избегание длительных подъемов в горной местности

- Минимизация движения в пробках – частые выжимы провоцируют перегрев

Дополнительные рекомендации

- Перед началом движения в холодное время года выполнять 2-3 плавных включения сцепления на месте для прогрева

- Контролировать отсутствие запаха гари после сложных маневров

- Избегать буксировки прицепов первые 1000 км

- Провести первое ТО после обкатки для диагностики состояния дисков

| Параметр | Обкатка (0-800 км) | Штатный режим (после 800 км) |

|---|---|---|

| Макс. крутящий момент | Не более 70% от номинала | До 100% |

| Температура фрикционов | До 250°C | До 400°C |

| Режим старта | Плавный с задержкой 1-2 сек | Стандартный |

Поведение при резких стартах

Керамическое сцепление демонстрирует высокую эффективность при агрессивном трогании с места. За счет термостойких композитных накладок оно выдерживает экстремальные температурные нагрузки, возникающие при резком включении под высокой мощностью. Это позволяет передавать крутящий момент двигателя на трансмиссию с минимальной проскальзываемостью даже при экстремальных нагрузках.

Отличительная особенность – резкая, почти мгновенная реакция на педаль сцепления. Водитель ощущает четкое «схватывание» дисков в момент отпускания педали, что обеспечивает максимально быструю передачу усилия на колеса. Такое поведение критично для гоночных стартов, дрифта или буксировки тяжелых грузов, где промедление или проскальзывание недопустимы.

Ключевые аспекты реакции на резкий старт

Преимущества:

- Мгновенный отклик: Отсутствует "мертвая зона" при включении, обеспечивая прямой контакт дисков

- Термостойкость: Сохранение коэффициента трения при температурах до 800-1000°C

- Мощностной потенциал: Способность передавать увеличенный крутящий момент без деформации

Недостатки:

- Резкое включение требует точной работы с педалью сцепления, повышая риск "бросания"

- Ударные нагрузки при частых резких стартах сокращают ресурс корзины и маховика

- Повышенная вибрация и шум при неидеально согласованных оборотах двигателя

| Параметр | Влияние на резкий старт |

|---|---|

| Коэффициент трения | 0.45-0.55 (выше органики на 20-30%) |

| Прогрев | Не требует прогрева для максимальной эффективности |

| Износ | Ускоряется при постоянных ударных нагрузках |

Важно: Для продления срока службы при агрессивной эксплуатации рекомендуется установка демпфированного маховика и усиленных элементов трансмиссии.

Совместимость с продвинутой трансмиссией

Керамическое сцепление демонстрирует высокую совместимость с современными трансмиссиями, включая роботизированные коробки передач (DCT), секвентальные системы и высокопроизводительные механические КПП. Его способность выдерживать экстремальные температурные нагрузки (до 1000°C) и мгновенно передавать крутящий момент без проскальзывания отвечает требованиям сложных электронно-управляемых систем переключения.

Инженерная синхронизация с продвинутыми трансмиссиями достигается за счёт стабильного коэффициента трения, который не зависит от нагрева. Это исключает необходимость коррекции алгоритмов переключения при агрессивной езде, обеспечивая предсказуемость работы даже в условиях высоких нагрузок на гоночных трассах или при тюнинге двигателя.

Ключевые аспекты взаимодействия

- Скорость отклика: Уменьшенный момент инерции дисков позволяет сократить время переключения на 15-25% в DCT

- Синхронизация с электроникой: Равномерное трение предотвращает сбои в работе датчиков положения сцепления

- Ресурс трансмиссии: Снижение вибраций при жестких включениях продлевает срок службы шестерён и синхронизаторов

| Параметр | Совместимость с DCT | Совместимость с механической КПП |

|---|---|---|

| Температурная стабильность | Полная (не требует калибровок) | Полная |

| Адаптация под мощность | До 900 л.с. без модификаций | До 1200 л.с. с усиленными дисками |

| Ограничения | Рекомендуется жидкость с повышенным коэффициентом трения | Требует усиленного нажимного диска |

Важно: При интеграции с гибридными силовыми установками требуется дополнительная валидация из-за особенностей рекуперативного торможения, которое создаёт переменные нагрузки на диск в режимах перехода между ДВС и электромотором.

Реакция на длительное проскальзывание

Керамическое сцепление демонстрирует специфическое поведение при продолжительном проскальзывании. Высокая рабочая температура (до 800-1000°C) вызывает структурные изменения в материале фрикционных накладок. Это приводит к образованию гладкой "глазурованной" поверхности на дисках, резко снижающей коэффициент трения.

Тепловая энергия от трения не рассеивается эффективно из-за низкой теплопроводности керамики. Локальный перегрев провоцирует термические трещины и ускоренный износ. Процесс усугубляется при отсутствии прижимного усилия – возврат к нормальному сцеплению требует полного охлаждения узла.

Последствия перегрева

- Необратимая деградация: "Запекание" фрикционного слоя без восстановления исходных свойств

- Вибродинамика: Появление биений и шумов из-за неравномерного износа

- Критическое падение КПД: Снижение передаваемого крутящего момента на 40-60%

| Параметр | Нормальный режим | После перегрева |

|---|---|---|

| Коэффициент трения | 0.45–0.55 | 0.15–0.25 |

| Ресурс накладок | 100–150 тыс. км | Сокращение на 70–80% |

Важно: Проскальзывание свыше 15-20 секунд при высоких оборотах двигателя вызывает катастрофические повреждения. Эксплуатация требует исключения "буксования" и агрессивного старта.

Ценовой разрыв с органическими комплектами

Керамические сцепления существенно превосходят по стоимости традиционные органические аналоги. Разница в цене может составлять от 50% до 300% в зависимости от производителя, модели автомобиля и технологических особенностей комплекта. Основная причина кроется в сложном производственном процессе: спекание керамических композитов требует высокотемпературных печей и строгого контроля качества, тогда как органические накладки изготавливаются методом прессования армированных материалов.

Дополнительные затраты формируются за счет уникальных компонентов: керамические комплекты часто включают усиленные диафрагменные пружины, модифицированные корзины и металлокерамические подшипники для компенсации ударных нагрузок. В отличие от них, органические сцепления обычно поставляются с базовыми металлическими элементами, рассчитанными на стандартные эксплуатационные режимы.

Факторы, оправдывающие премиальную стоимость

- Экстремальная термостойкость: керамика сохраняет коэффициент трения до +700°C, тогда как органические накладки деградируют уже при +350°C

- Ресурс эксплуатации: 80-150 тыс. км против 40-80 тыс. км у органических аналогов

- Специализация применения: адаптация под высокий крутящий момент (от 600 Н·м) и гоночные нагрузки

| Параметр | Керамическое сцепление | Органический комплект |

|---|---|---|

| Средняя стоимость | 35 000 – 120 000 ₽ | 8 000 – 40 000 ₽ |

| Температурный предел | +700°C | +350°C |

| Совместимость | Тюнинговые двигатели | Стоковые двигатели |

Ценовой барьер делает керамику нецелесообразной для повседневной эксплуатации стандартных автомобилей. Однако для модифицированных силовых агрегатов или трековых условий переплата компенсируется отсутствием проскальзывания под нагрузкой и предсказуемым поведением даже после многократных жестких стартов.

Ограничения на низких оборотах

Керамическое сцепление демонстрирует сниженную эффективность передачи крутящего момента при работе двигателя на низких оборотах. Это вызвано особенностями материала: керамические диски требуют более интенсивного нагрева для достижения оптимального коэффициента трения. На холостых и переходных режимах (1500–2500 об/мин) поверхность дисков не прогревается достаточно, что приводит к неполному замыканию ведомого и ведущего дисков.

Недостаточный контакт провоцирует пробуксовку даже при плавном старте или маневрировании на малой скорости. Водитель ощущает это как резкие рывки, вибрации или запаздывающую реакцию на педаль акселератора. Особенно критично это проявляется в следующих условиях:

- Движение в пробках с частыми остановками

- Парковка на наклонной поверхности

- Буксировка прицепа в горной местности

| Проблема | Последствие |

| Недогрев дисков | Частичная пробуксовка |

| Снижение трения | Рывки при трогании |

| Задержка сцепления | Потеря динамики разгона |

Важно: Эффект усиливается в холодное время года или после длительного простоя автомобиля. Прогревание трансмиссии путем плавного движения 2-3 км частично нивелирует проблему.

Признаки критического износа керамики

Критический износ керамических элементов сцепления проявляется через ряд характерных симптомов, которые водитель может заметить в процессе эксплуатации транспортного средства. Своевременное выявление этих признаков позволяет предотвратить полный выход из строя узла и избежать дорогостоящего ремонта.

Основные индикаторы, сигнализирующие о необходимости замены керамического сцепления, включают:

- Пробуксовка под нагрузкой: резкий рост оборотов двигателя без увеличения скорости при разгоне или движении в гору

- Жёсткая вибрация при плавном отпускании педали, передающаяся на кузов

- Запах гари в салоне после интенсивного старта или пробуксовки

- Скрежет/металлический шум при включении и выключении сцепления

- Увеличенный свободный ход педали (более 150-170 мм от пола)

- Затруднённое переключение передач даже при полном выжиме сцепления

- Рывки при старте с места, несмотря на плавную работу педалью газа

| Визуальный осмотр (при разборке) | Характер повреждений |

|---|---|

| Трещины на поверхности | Радиальные или концентрические расколы глубиной более 2 мм |

| Сколы по краям | Отсутствие сегментов площадью свыше 10% поверхности |

| Износ накладок | Остаточная толщина менее 1.5 мм или неравномерный износ |

Игнорирование перечисленных симптомов приводит к разрушению корзины сцепления, повреждению маховика и полной блокировке трансмиссии. Диагностику рекомендуется проводить при первых проявлениях нехарактерных шумов или снижения эффективности работы узла.

Связь дизайна корзины и эффективности

Конструкция корзины сцепления напрямую определяет распределение давления на керамические диски, влияя на площадь контакта и равномерность прилегания поверхностей. Неоптимальная геометрия лепестков (например, недостаточная жесткость или чрезмерная длина) провоцирует локальные перегревы и "горячие точки", снижая эффективность передачи момента.

Система демпфирования в корзине гасит крутильные колебания, но увеличивает инерционность. Для керамики критичен баланс: излишне мягкие пружины замедляют реакцию включения, а жесткие – усиливают ударные нагрузки, ускоряя износ фрикционного слоя. Точная калибровка демпферов определяет плавность старта и ресурс узла.

Ключевые аспекты влияния дизайна

- Теплоотвод: ребра охлаждения и материал корзины (алюминий/сталь) регулируют температурный режим. Керамика чувствительна к перегреву – уже при +400°C начинает терять фрикционные свойства.

- Удерживание диска: форма лепестков должна исключать неравномерный износ или деформацию под нагрузкой. Волнистость поверхности ведет к вибрациям и проскальзыванию.

- Вес: облегченные корзины снижают инерцию вращающихся масс, улучшая отзывчивость, но требуют усиления конструкции для сохранения прочности.

| Тип корзины | Плюсы для керамики | Минусы |

|---|---|---|

| Пуш-пулл (с вытяжными лепестками) | Более четкое включение, снижение риска "зависания" диска | Сложность конструкции, высокая стоимость |

| Многолепестковая (6+ сегментов) | Равномерное давление, улучшенный теплоотвод | Риск поломки тонких лепестков при агрессивной эксплуатации |

Оптимальный дизайн корзины для керамического сцепления требует компромисса: максимальная жесткость конструкции для предотвращения деформаций должна сочетаться с эффективным рассеиванием тепла и минимальной инерционностью. Инженерные решения вроде перфорации лепестков или нанесения термостойких покрытий (например, керамического напыления) повышают КПД системы на 15-20%, но увеличивают конечную стоимость комплекта.

Оптимальные сферы применения технологии

Керамическое сцепление наиболее эффективно в условиях экстремальных нагрузок, где традиционные материалы демонстрируют недостаточную надежность. Его ключевые преимущества – устойчивость к высоким температурам, износостойкость и способность сохранять фрикционные свойства при минимальном коэффициенте теплового расширения.

Технология особенно востребована в отраслях, требующих точности, долговечности и работы в агрессивных средах. Оптимальные сферы учитывают как эксплуатационные плюсы керамики, так и её ограничения по ударным нагрузкам и стоимости производства.

Ключевые направления использования

- Авиация и космонавтика: тормозные системы шасси, компоненты двигателей и приводы управления, где критична устойчивость к температуре свыше 1000°C.

- Спортивные автомобили: сцепления для гиперкаров и гоночных моделей, выдерживающие экстремальные крутящие моменты и частые переключения.

- Промышленные турбины: уплотнения и подшипники газовых/паровых турбин в энергетике, эксплуатируемые в условиях высоких температур и скоростей.

- Химическое машиностроение: насосы, компрессоры и арматура для агрессивных сред, где керамика устойчива к коррозии.

- Высокоточные станки: шпиндели и направляющие ЧПУ-оборудования, требующие минимального теплового расширения и виброустойчивости.

| Сфера | Преимущества керамики | Ограничения |

| Горнодобывающая техника | Износостойкость при абразивных нагрузках | Риск сколов от ударов камней |

| Медицинские имплантаты | Биосовместимость и антикоррозийность | Сложность обработки под индивидуальную анатомию |

Критерии выбора между керамикой и металлокерамикой

При выборе материала для ортопедических конструкций оценивают клиническую ситуацию пациента, эстетические требования и бюджет. Ключевыми аспектами являются локализация дефекта, жевательная нагрузка и индивидуальные особенности зубного ряда.

Сравнительный анализ свойств материалов позволяет определить оптимальное решение. Рассмотрим основные параметры, влияющие на выбор.

Факторы принятия решения

| Критерий | Керамика | Металлокерамика |

|---|---|---|

| Эстетика | Максимально естественная светопропускная способность, идеальная имитация эмали | Риск металлического отблеска у десны, ограниченная прозрачность |

| Прочность | Высокая хрупкость при ударных нагрузках | Металлический каркас обеспечивает повышенную устойчивость к сколам |

| Биосовместимость | Гипоаллергенность, отсутствие реакции на металлы | Риск аллергии на сплавы, гальванических реакций |

| Стоимость | Цена выше на 20-40% | Более бюджетное решение при аналогичных показаниях |

| Обточка зубов | Требуется минимальное препарирование | Необходим значительный сошлифовывания тканей |

Дополнительные рекомендации:

- Для фронтальных зубов: предпочтительна безметалловая керамика из-за превосходной эстетики

- При бруксизме: металлокерамика выдерживает повышенные жевательные нагрузки

- При ограниченном бюджете: металлокерамика обеспечивает оптимальное соотношение цены и прочности

Список источников

Керамическое сцепление

Особенности, минусы и плюсы

- Техническая документация производителей автомобильных компонентов

- Специализированные учебные пособия по устройству трансмиссии

- Научные статьи о трибологических свойствах материалов

- Экспертные обзоры в автомобильных журналах

- Инженерные исследования по теплопроводности керамики

- Отчеты об испытаниях сцеплений в экстремальных условиях

- Форумы профессиональных автомехаников и гонщиков

- Сравнительные анализы керамических и органических дисков