Клапан фазорегулятора - поломки, причины и ремонт

Статья обновлена: 28.02.2026

Клапан фазорегулятора (VVT) – критически важный компонент современных двигателей. Он управляет синхронизацией впускных и выпускных клапанов для оптимизации мощности, экономичности и экологичности.

Отказ этого узла приводит к заметному ухудшению работы мотора. Понимание типичных причин поломок и методов их устранения необходимо для поддержания стабильной работы силового агрегата и предотвращения дорогостоящего ремонта.

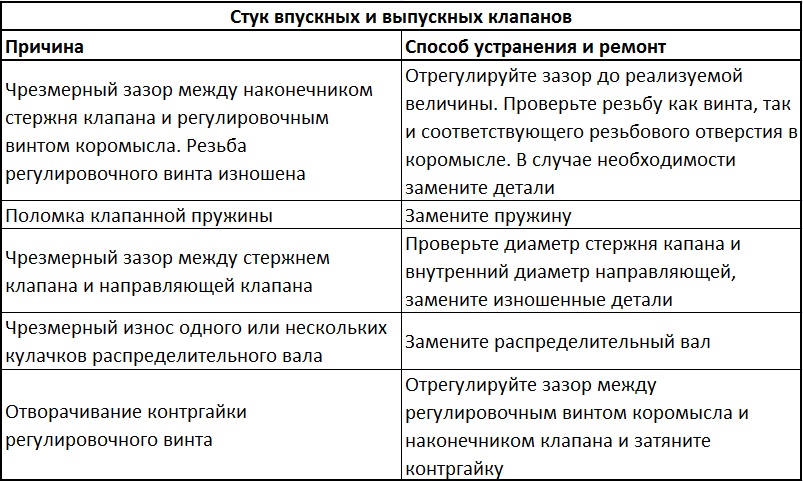

Характерный стук при запуске двигателя как признак неисправности

При неисправности фазорегулятора на холодном двигателе появляется металлический стук продолжительностью 1-3 секунды сразу после запуска. Звук напоминает цоканье или дребезжание и локализуется в районе клапанной крышки со стороны привода ГРМ. Этот симптом возникает из-за недостаточного давления масла в системе при запуске, что мешает фиксации штифта стопорного механизма внутри фазовращателя.

Стук исчезает после прогрева, так как повышение температуры масла снижает его вязкость и увеличивается давление в системе смазки. Однако игнорирование симптома приводит к ускоренному износу компонентов: стопорный штифт деформируется, втулки фазорегулятора истираются, а цепь ГРМ испытывает ударные нагрузки.

Диагностика и устранение стука фазорегулятора

Для подтверждения неисправности выполните следующие действия:

- Измерьте давление масла на холодном двигателе (минимально допустимое значение указано в технических требованиях авто)

- Проверьте состояние масляного фильтра – забитый элемент вызывает падение давления

- Проанализируйте ошибки сканером: коды типа P0010-P0019 указывают на проблемы системы VVT

Способы устранения:

| Причина | Решение |

|---|---|

| Износ стопорного штифта фазовращателя | Замена фазорегулятора в сборе |

| Загрязнение масляных каналов | Промывка системы смазки, замена масла и фильтра |

| Низкое давление масла (износ насоса, задиры вкладышей) | Ремонт масляного насоса или двигателя |

Важно: При замене фазорегулятора всегда устанавливайте новую прокладку и обязательно проверяйте состояние цепи ГРМ – её растяжение усугубляет проблему. Используйте исключительно масло, соответствующее допускам производителя для вашего двигателя.

Падение мощности и тяги двигателя при проблемах с фазорегулятором

При неисправности клапана фазорегулятора нарушается синхронизация работы распредвала и коленчатого вала. Это приводит к некорректному открытию/закрытию впускных и выпускных клапанов относительно тактов работы двигателя.

Нарушение фаз газораспределения ухудшает наполнение цилиндров топливно-воздушной смесью и снижает эффективность отвода выхлопных газов. В результате двигатель теряет мощность на всех режимах работы, особенно заметно падение тяги при разгоне и движении в гору.

Причины и методы устранения

| Причина | Способ устранения |

|---|---|

| Загрязнение каналов клапана продуктами износа масла | Промывка системы смазки, замена масла и фильтра, чистка клапана |

| Механический износ плунжера клапана | Замена клапана фазорегулятора |

| Залегание штока из-за нагара | Демонтаж, ультразвуковая очистка или замена компонента |

| Проблемы с электропитанием (обрыв цепи, окисление контактов) | Проверка проводки, зачистка клемм, замена фишки подключения |

Для диагностики используют сканер для считывания ошибок типа P0010-P0016, проверяют давление масла и работоспособность датчиков распредвала. При замене клапана обязательна адаптация системы через диагностическое оборудование.

Увеличение расхода топлива из-за некорректной работы фазорегулятора

Некорректное функционирование клапана фазорегулятора напрямую провоцирует перерасход горючего. При нарушении регулировки фаз газораспределения нарушается оптимальный момент впрыска топлива и отвода отработавших газов, что снижает эффективность сгорания топливовоздушной смеси.

Двигатель вынужденно переходит на аварийный алгоритм с фиксированным углом распредвалов, игнорируя данные датчиков. Это вызывает системное обогащение топливной смеси для предотвращения детонации и стабилизации работы, что многократно увеличивает потребление горючего в различных режимах эксплуатации.

Основные причины повышенного расхода

- Загрязнение масляных каналов - металлическая стружка или отложения блокируют движение масла к фазорегулятору

- Износ соленоида клапана - потеря герметичности или снижение хода штока нарушают управление давлением масла

- Механическая деформация корпуса - последствие перегрева или гидроудара

- Некорректное давление масла - вызвано износом масляного насоса или применением несоответствующей смазки

Способы устранения неисправности

- Промывка масляной системы со специальными присадками для удаления шлама

- Замена клапана фазорегулятора при обнаружении механических повреждений

- Контроль состояния масляного насоса и своевременная замена масляного фильтра

- Адаптация углов распредвалов через диагностическое оборудование после ремонта

| Симптом | Последствие для расхода |

|---|---|

| Задержка переключения фаз | +15-20% в городском цикле |

| Фиксация валов в позднем положении | +25-30% при динамичном разгоне |

| Нестабильное давление в системе | Провалы мощности с компенсацией обогащением смеси |

Важно учитывать, что хронически повышенный расход топлива без устранения первопричины приводит к каталитическому преобразователю и ускоренному износу цилиндропоршневой группы. Регулярная замена моторного масла с рекомендованными производителем параметрами вязкости - ключевая профилактическая мера.

Неустойчивая работа двигателя на холостом ходу

При неисправности клапана фазорегулятора система управления двигателем не получает точных данных о положении распредвалов, что нарушает синхронизацию впуска и выпуска. Это приводит к хаотичному изменению угла опережения зажигания и состава топливовоздушной смеси на холостом ходу.

Электронный блок управления (ЭБУ) пытается компенсировать дисбаланс путем резких корректировок подачи топлива и УОЗ, но из-за ложных сигналов или отсутствия обратной связи от клапана возникают скачки оборотов. Двигатель начинает работать с выраженной вибрацией, вплоть до риска полной остановки.

Диагностика и устранение неисправности

Основные шаги для выявления проблемы:

- Считать коды ошибок OBD-II (характерные: P0010-P0014)

- Проверить электрическую цепь клапана: целостность проводов, контакты, напряжение

- Измерить сопротивление обмотки клапана (норма: 6-22 Ом)

- Оценить работоспособность механизма: подать 12В напрямую на контакты (должен быть слышен щелчок)

Способы устранения:

- Очистка клапана фазорегулятора от нагара специальным раствором

- Замена повреждённой сетки-фильтра маслоподающей магистрали

- Использование промывочных присадок для масляной системы при незначительных засорах

- Замена клапана при механических повреждениях или износе

| Симптом | Причина |

| Плавающие обороты (500-1200 об/мин) | Сбои в регулировке фаз газораспределения |

| Рывки и вибрация на ХХ | Некорректное смесеобразование из-за ошибок УОЗ |

| Самопроизвольная остановка двигателя | Критическое обеднение/обоганение смеси |

После замены или очистки клапана обязательна адаптация параметров через диагностическое оборудование. Параллельно рекомендуется проверить качество моторного масла и давление в системе смазки – низкие показатели ускоряют выход клапана из строя.

Появление ошибок P0010-P0016 на приборной панели

Ошибки P0010-P0016 сигнализируют о неполадках в системе фазорегулирования, связанных с работой соленоидов VVT, датчиков положения распредвала или коленвала. Их активация сопровождается загоранием индикатора Check Engine, снижением мощности двигателя, повышением расхода топлива и неустойчивой работой на холостом ходу.

Игнорирование данных кодов ведет к ускоренному износу двигателя, риску клина фазорегулятора и повреждению цепи ГРМ. Диагностика требует комплексной проверки электрических цепей, параметров масляной системы и механических компонентов привода.

Расшифровка кодов и методы устранения

| Код ошибки | Описание | Основные причины | Способы устранения |

|---|---|---|---|

| P0010 | Неисправность цепи соленоида впускного распредвала | Обрыв/КЗ проводки, окисление контактов, поломка соленоида | Прозвон цепи, зачистка разъемов, замена соленоида |

| P0011/P0012 | Отклонение угла впускного распредвала от нормы | Загрязнение масляных каналов, низкое давление масла, заклинивание фазорегулятора | Промывка системы, замена масла/фильтра, ревизия фазорегулятора |

| P0013 | Неисправность цепи соленоида выпускного распредвала | Повреждение проводов, коррозия разъемов, выход соленоида из строя | Диагностика сопротивления цепи, замена поврежденных элементов |

| P0014/P0015 | Некорректный угол выпускного распредвала | Износ шестерни фазорегулятора, несоответствие вязкости масла, засорение соленоида | Проверка давления масла, замена фазорегулятора, очистка соленоида |

| P0016 | Рассогласование датчиков распредвала и коленвала | Смещение ремня/цепи ГРМ, неисправность датчиков, сбой синхронизации | Контроль меток ГРМ, диагностика датчиков, замена цепи/ремня |

Универсальные диагностические шаги:

- Проверка уровня и качества моторного масла (вязкость, загрязнение)

- Замер давления в масляной системе при разных режимах работы двигателя

- Очистка соленоидов VVT от отложений с помощью спецжидкостей

- Сканирование реальных параметров углов опережения через диагностический сканер

- Визуальный осмотр проводки и контактов на предмет повреждений и коррозии

При повторном возникновении ошибок после устранения базовых причин требуется углубленная диагностика: проверка цепи ГРМ на растяжение, оценка состояния масляного насоса, тестирование ЭБУ двигателя. Механические повреждения фазорегулятора или распредвалов требуют замены деталей.

Загрязнение масляных каналов подачи к клапану

Основной причиной засорения маслопроводящих каналов фазорегулятора является использование некачественного или выработавшего ресурс моторного масла. При длительной эксплуатации в смазочном материале накапливаются продукты износа двигателя, грязь, нагар и лаковые отложения, которые постепенно осаждаются на стенках каналов. Особенно критично это для узких протоков, ведущих к соленоиду фазорегулятора.

Дополнительным фактором риска выступает несвоевременная замена масляного фильтра, который теряет способность удерживать мелкие абразивные частицы. Систематический перегрев двигателя ускоряет процесс окисления масла, провоцируя образование плотных отложений, способных полностью перекрыть подачу масла к клапану.

Последствия и методы устранения

Симптомы засорения каналов:

- Неустойчивая работа двигателя на холостом ходу

- Падение мощности и динамики разгона

- Появление ошибок типа P0010-P0014

- Характерное "цоканье" в области ГРМ

Механическая очистка требует демонтажа клапана и масляных трубок:

- Обработка каналов специализированным промывочным аэрозолем

- Продувка сжатым воздухом под давлением 3-4 атм

- Контроль геометрии каналов металлическим щупом

| Профилактическая мера | Эффективность |

| Соблюдение интервалов замены масла | Высокая (до 95% защиты) |

| Применение промывки двигателя при замене масла | Средняя (60-70%) |

| Установка магнитов на сливную пробку | Низкая (только для металлической стружки) |

При критическом засоре масляной магистрали требуется ультразвуковая очистка на демонтированном ГБЦ. После процедуры обязательна замена масла и фильтра с последующей адаптацией клапана через диагностическое оборудование.

Механический износ плунжерной пары клапана фазорегулятора

Износ плунжерной пары возникает из-за постоянного трения металлических компонентов при отсутствии достаточной смазки или при загрязнении масла абразивными частицами. Эксплуатация с низкокачественным маслом, несвоевременная его замена, а также естественное старение уплотнительных элементов ускоряют процесс деградации поверхностей.

Постепенное увеличение зазора между плунжером и втулкой приводит к падению давления масла в системе фазорегуляции. Это провоцирует утечки рабочей жидкости, нестабильное перемещение плунжера и потерю точности регулировки угла распредвалов даже при исправном электромагнитном клапане.

Диагностика и устранение

Признаки износа:

- Стук или гул в районе фазорегулятора на холостом ходу

- Ошибки двигателя (например, P0011, P0014), указывающие на проблемы с опережением/запаздыванием фаз

- Падение мощности, особенно в низком диапазоне оборотов

- Увеличенный расход масла без видимых подтёков

Способы ремонта:

| Метод | Описание | Эффективность |

| Замена плунжерной пары | Установка нового комплекта в корпус клапана (при наличии запчастей) | Высокая, но требует специнструмента |

| Замена клапана целиком | Монтаж нового узла фазорегулятора | 100% решение, оптимально при сильном износе |

| Промывка системы | Очистка масляных каналов спецсоставами (временная мера при начальном износе) | Частичная, не устраняет физический износ |

Профилактические меры: Использование масел с допуском производителя, замена масла и фильтра строго по регламенту, контроль состояния масляного насоса. При появлении первых симптомов – немедленная диагностика для предотвращения повреждения распредвалов и цепи ГРМ.

Залегание или заклинивание золотника в корпусе

Основной причиной залегания золотника является накопление в масляных каналах грязи, продуктов износа двигателя или лаковых отложений от старого масла. Недостаточное давление масла из-за изношенного насоса или забитого фильтра усугубляет проблему, не обеспечивая необходимой силы для свободного перемещения детали.

Критически влияет использование несоответствующего масла (вязкость, допуски) или несвоевременная его замена. Механические повреждения золотника или корпуса (задиры, коррозия) также приводят к клину, особенно при перегреве двигателя или попадании абразивных частиц.

Способы устранения

Для решения проблемы требуется:

- Промывка системы смазки специальными составами при частичном залегании.

- Демонтаж и механическая очистка золотника и корпуса фазорегулятора от отложений.

- Замена некондиционного масла и фильтра с использованием рекомендованных производителем материалов.

При обнаружении механических повреждений (царапины, эллипсность) обязательна замена узла. Для профилактики соблюдайте регламент ТО:

| Фактор риска | Мера предотвращения |

| Низкое качество масла | Применение масел с допуском OEM |

| Загрязнение системы | Своевременная замена масляного фильтра |

| Износ маслонасоса | Контроль давления в системе |

После ремонта обязательна адаптация клапана через диагностическое оборудование для корректной работы фазорегулятора.

Обрыв или замыкание обмотки управляющего соленоида

Обрыв обмотки соленоида приводит к полной потере управляющего сигнала, делая невозможным перемещение сердечника клапана фазорегулятора. Замыкание витков вызывает резкое снижение сопротивления обмотки и перегрев цепи, провоцируя хаотичные срабатывания или полный отказ системы изменения фаз ГРМ.

Характерные признаки включают ошибки ECU (P0010-P0014), жесткую работу двигателя на холостом ходу, снижение мощности и увеличение расхода топлива. При замыкании возможен запах горелой изоляции или плавление разъема соленоида.

Диагностика и устранение

Основные методы проверки:

- Измерение сопротивления мультиметром:

- Норма: 6-15 Ом (зависит от модели)

- Обрыв: ∞ (бесконечность)

- Замыкание: 0-3 Ом

- Проверка напряжения на разъеме при включении зажигания (12-14V)

- Контроль сигнала управления осциллографом (частота 200-1000 Гц)

| Неисправность | Действия по устранению |

|---|---|

| Обрыв обмотки | Замена соленоида. Обязательная проверка целостности проводки до ЭБУ |

| Межвитковое замыкание | Замена соленоида. Диагностика блока управления на предмет повреждения выходных каскадов |

Важно: после замены соленоида выполните адаптацию системы VANOS/Фазорегулятора через диагностическое ПО. Неисправность часто рецидивирует при использовании неоригинальных запчастей или наличии загрязнений в масляной системе.

Некорректное давление моторного масла в системе

Низкое или нестабильное давление масла напрямую влияет на работу фазорегулятора, так как его функционирование основано на гидравлическом воздействии масла на исполнительный механизм. При недостаточном давлении клапан не может корректно перемещать распредвалы, что приводит к запаздыванию или отсутствию регулировки фаз газораспределения. Это проявляется в потере мощности, повышенном расходе топлива и нестабильных оборотах холостого хода.

Избыточное давление создает нагрузку на уплотнения и подвижные элементы клапана, ускоряя их износ. Возникают утечки масла через сальники, возможна деформация внутренних каналов фазорегулятора. Система смазки двигателя не обеспечивает необходимых параметров для точного позиционирования валов, что провоцирует ошибки ЭБУ и активацию аварийного режима работы двигателя.

Основные причины и методы устранения

Распространенные источники проблем:

- Загрязнение масляного фильтра - снижает пропускную способность системы

- Износ масляного насоса - не создает требуемого давления

- Неподходящее масло (вязкость не соответствует спецификации)

- Забитые масляные каналы в ГБЦ или блоке цилиндров

- Износ подшипников двигателя - увеличивает зазоры для утечек масла

Диагностика и ремонт:

- Измерение давления масла манометром на прогретом двигателе (сравнение с нормативами производителя)

- Проверка состояния масляного фильтра и замены при загрязнении

- Анализ масла на соответствие допускам и вязкости, замена при несоответствии

- Промывка масляной системы спецсоставами при наличии отложений

- Замена масляного насоса при выявлении износа шестерен или редукционного клапана

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Горит лампа давления масла | Критически низкое давление | Немедленная остановка двигателя, проверка уровня масла |

| Стук гидрокомпенсаторов | Недостаточное давление в системе | Диагностика насоса, замер давления |

| Течь масла из-под фазорегулятора | Избыточное давление, износ уплотнений | Проверка редукционного клапана, замена сальников |

Использование нерекомендуемого масла или контрафакта

Применение масла, не соответствующего спецификациям производителя, или контрафактной продукции напрямую влияет на работу фазорегулятора. Неподходящие вязкостные характеристики, отсутствие специальных присадок или низкое качество базового состава нарушают формирование стабильного масляного давления – ключевого условия корректного перемещения клапана и ротора фазовращателя.

Контрафактные масла часто содержат агрессивные компоненты, вызывающие закоксовывание каналов подачи смазки к фазорегулятору. Это приводит к механическому залипанию клапана в одном положении, блокировке регулировки фаз газораспределения и резкому снижению эффективности работы системы.

Последствия и методы решения

Типичные признаки неисправности из-за масла:

- Дребезжание на холодную – клапан не переключается из-за загустевшей смазки

- Плавающие обороты – нестабильное давление нарушает позиционирование

- Ошибки типа P0010-P0016 – фиксация несоответствия углов распредвалов

Алгоритм устранения проблемы:

- Немедленная замена масла и фильтра на оригинальный продукт с допуском OEM

- Промывка масляной системы специальными составами (при сильном загрязнении)

- Диагностика давления масла и состояния клапана VVT

- Замена фазорегулятора при наличии необратимых повреждений

| Параметр | Рекомендуемое масло | Контрафакт/неподходящее |

| Вязкость при низких температурах | Соответствует сезону (0W-20, 5W-30) | Несоответствие, риск заклинивания |

| Пакет присадок | Антиизносные, моющие компоненты | Низкое качество, образование отложений |

| Стабильность давления | Гарантирована в рабочем диапазоне | Критические перепады, сбои регулировки |

Важно: После замены масла требуется сброс адаптаций ЭБУ для восстановления корректного управления фазорегулятором. Игнорирование требований к смазочным материалам в 80% случаев приводит к повторному выходу клапана из строя в течение 5-10 тыс. км пробега.

Запрессовка продуктов износа в сетку масляного фильтра

При разрушении компонентов фазорегулятора металлическая стружка и абразивные частицы циркулируют в системе смазки. Масляный насос под давлением направляет загрязнённое масло через фильтр, где крупные фрагменты задерживаются на фильтрующем элементе.

Мелкие частицы постепенно накапливаются в порах сетки, формируя плотные отложения. Со временем это приводит к механической блокировке ячеек фильтра – явлению, известному как "запрессовка". Снижение пропускной способности вызывает масляное голодание даже при формально исправном фильтре.

Последствия и методы устранения

Критические симптомы:

- Падение давления масла на прогретом двигателе

- Дребезжащий звук от гидрокомпенсаторов

- Ложное срабатывание аварийной лампы давления масла

Алгоритм устранения запрессовки:

- Демонтаж масляного фильтра и визуальный анализ отложений

- Промывка масляной системы специальными составами (после удаления стружки)

- Замена фильтра с использованием оригинальных запчастей

- Контрольная замена масла через 500-1000 км пробега

| Материал загрязнений | Риск запрессовки | Способ идентификации |

|---|---|---|

| Алюминиевая стружка (от корпуса фазорегулятора) | Средний | Серебристый налёт на фильтре |

| Стальные осколки (от пружин или шестерён) | Высокий | Магнитные отложения |

| Латунная пудра (от втулок) | Крайне высокий | Жёлто-красные пробки в сотах |

Профилактика рецидивов: обязательная замена фазорегулятора при обнаружении металлической стружки в поддоне. Использование масел с моющими присадками, предотвращающими слипание частиц. Контроль интервалов замены масла – сокращение на 30% при диагностированном износе ГРМ.

Считывание кодов неисправности сканером OBD-II

Подключите сканер OBD-II к диагностическому разъёму автомобиля, расположенному обычно в зоне рулевой колонки или под панелью приборов. Включите зажигание (без запуска двигателя) и активируйте сканирование через интерфейс устройства.

После завершения диагностики сканер отобразит сохранённые в ЭБУ двигателя коды ошибок. Ищите коды, связанные с системой изменения фаз газораспределения, например: P0010, P0011, P0012, P0013, P0014, P0016, P0017. Конкретный код зависит от марки авто и характера неисправности.

Анализ полученных данных

Расшифровка распространённых кодов:

- P0010 – Неисправность цепи клапана регулировки фаз (обрыв/замыкание)

- P0011/P0012 – Превышение/недостижение заданного угла опережения впускных фаз

- P0013/P0014 – Обрыв/короткое замыкание цепи клапана фазорегулятора

- P0016/P0017 – Рассогласование сигналов датчиков распредвала и коленвала

Важно: Коды указывают на проблему в контуре управления, но не всегда идентифицируют виновника напрямую. Требуется дополнительная проверка:

- Сравнение текущих параметров с эталонными (живые данные фазорегулятора)

- Контроль напряжения на разъёме клапана

- Проверка сопротивления обмотки клапана (обычно 6-14 Ом)

| Код ошибки | Вероятная причина | Действие |

|---|---|---|

| P0010, P0013, P0014 | Обрыв проводки, окисление контактов, поломка клапана | Прозвонка цепи, замена клапана |

| P0011, P0012 | Заклинивание клапана, низкое давление масла, загрязнение фазорегулятора | Чистка системы, замена масла/фильтра, проверка давления |

| P0016, P0017 | Смещение ремня ГРМ, неисправность датчиков положения | Проверка меток ГРМ, диагностика датчиков |

После устранения неполадки удалите коды ошибок через сканер и выполните тестовую поездку для подтверждения корректной работы системы.

Проверка целостности проводки к клапану мультиметром

Отсоедините электрический разъём клапана фазорегулятора. Визуально осмотрите контакты разъёма и провода на предмет механических повреждений, коррозии или окисления. Убедитесь в отсутствии перетёртой изоляции или обрывов кабеля по всей длине жгута до блока управления двигателем.

Переведите мультиметр в режим измерения сопротивления (Ом). Подключите щупы тестера к соответствующим контактам разъёма клапана согласно электрической схеме автомобиля. Типичное сопротивление исправной обмотки составляет 6-15 Ом. Показания ниже 5 Ом указывают на межвитковое замыкание, а обрыв цепи отобразится как "бесконечность" или "OL".

Последовательность диагностики

- Проверка "массы": один щуп на контакт разъёма клапана, второй – на кузов двигателя. Сопротивление должно быть < 0.5 Ом.

- Тест питания: при включенном зажигании измерьте напряжение между контактом питания и массой. Норма: 10.5-14.5V.

- Контроль сигнального провода: подключите осциллограф для проверки импульсов от ЭБУ при работе двигателя.

Важно: перед измерениями отключите аккумулятор! Используйте прецизионные щупы для контакта с микроконнекторами. Расхождение значений более 20% от спецификации требует замены проводки.

| Параметр | Нормальное значение | Неисправность |

|---|---|---|

| Сопротивление обмотки | 6-15 Ом | Обрыв / КЗ |

| Напряжение питания | ≥10.5V | Обрыв цепи +12V |

| Сопротивление "массы" | 0-0.5 Ом | Коррозия контактов |

Замер сопротивления катушки соленоида фазорегулятора

Проверка сопротивления обмотки соленоида выполняется мультиметром в режиме омметра для выявления обрывов или межвитковых замыканий. Отключите электрический разъём фазорегулятора, предварительно сняв минусовую клемму с АКБ. Подайте щупы мультиметра на контакты катушки соленоида, исключив касание к корпусу.

Сравните полученные показания с номинальными значениями производителя (обычно в диапазоне 6–25 Ом). Отклонение более чем на 15% указывает на неисправность. Короткое замыкание отобразится как ~0 Ом, обрыв – бесконечное сопротивление (OL).

Порядок диагностики

- Отсоедините разъём соленоида

- Переведите мультиметр в режим Ω (200 Ом)

- Приложите щупы к контактам катушки

- Зафиксируйте стабильные показания

| Показание (Ом) | Диагноз |

|---|---|

| Соответствует спецификации | Катушка исправна |

| 0.1–1.0 | Межвитковое замыкание |

| OL / --- | Обрыв цепи |

Важно: При замере температуры двигателя ниже +20°C сделайте поправку на сопротивление меди (+0.4% на 1°C). Ошибки при проверке:

- Контакт щупов с корпусом (искажает результат)

- Остаточное масло на разъёме (провоцирует утечку)

- Неотключенное зажигание (риск повреждения мультиметра)

Принудительная активация клапана тестовым напряжением

Для диагностики неисправностей фазорегулятора применяется метод принудительной подачи напряжения на клапан управления. Этот способ позволяет проверить механическую подвижность штока и исключить проблемы в электрической цепи управления без использования ЭБУ двигателя.

Процедура выполняется при снятом разъеме клапана с помощью диагностического сканера или ручного тестера. На электромагнит подается импульс 12 В, имитирующий сигнал блока управления. Контрольное напряжение должно соответствовать бортовой сети автомобиля – отклонения более 10% искажают результаты теста.

Порядок выполнения теста

- Прогреть двигатель до рабочей температуры (80-90°C)

- Отключить разъем клапана фазорегулятора

- Подключить источник напряжения:

- «+» к управляющему контакту клапана

- «-» к массе двигателя

- Подать импульсы 12В длительностью 2-3 секунды

- Контролировать реакцию:

- Четкий щелчок – исправность электромагнита

- Изменение работы двигателя – признак подвижности штока

| Реакция на тест | Интерпретация | Рекомендуемые действия |

|---|---|---|

| Щелчок + стабилизация холостого хода | Механизм подвижен, цепь управления неисправна | Диагностика проводки, реле, ЭБУ |

| Щелчок без изменения оборотов | Заклинивание штока или масляные пробки | Промывка системы, замена клапана |

| Отсутствие реакции | Обрыв обмотки или критичное заклинивание | Замена клапана фазорегулятора |

Важные предосторожности: запрещена длительная подача напряжения (>5 сек) – вызывает перегрев обмотки. Тест выполняется только при заглушенном двигателе на холостом ходу. Несоответствие давления моторного масла (ниже 1.5 бар) делает проверку нерезультативной.

После завершения теста обязательно выполните сброс ошибок ЭБУ и контрольную проверку работы фазорегулятора в динамических режимах с помощью диагностического оборудования.

Промывка масляной системы двигателя специальными составами

Основной причиной выхода из строя клапана фазорегулятора (VVT) является загрязнение масляной системы двигателя. Продукты износа, нагар, лаковые отложения и старый загустевший масляный шлам забивают тонкие масляные каналы, ведущие к фазовращателям, и сам соленоид фазорегулятора. Это препятствует свободному потоку масла под давлением, необходимому для точного и быстрого изменения фаз газораспределения.

Промывка масляной системы специальными составами является одним из ключевых методов устранения этой проблемы. Ее цель – растворить и вывести из системы накопившиеся отложения, очистить каналы подачи масла к гидронатяжителям, гидрокомпенсаторам и фазорегуляторам, восстановив нормальную циркуляцию свежего моторного масла.

Методика промывки

Процедура промывки обычно выполняется перед плановой заменой моторного масла и выглядит следующим образом:

- Двигатель прогревается до рабочей температуры.

- Отработанное масло сливается (частично или полностью, в зависимости от типа промывки).

- В двигатель через маслозаливную горловину заливается специальный промывочный состав в количестве, указанном производителем средства.

- Двигатель запускается и работает на холостом ходу в течение строго определенного времени (обычно от 5 до 15 минут, крайне редко дольше). Ни в коем случае нельзя давать нагрузку на двигатель или увеличивать обороты во время промывки!

- Двигатель глушится, и промывочная жидкость вместе с остатками старого масла и вымытыми отложениями полностью сливается.

- Заменяется масляный фильтр.

- Заливается свежее моторное масло рекомендованной спецификации и вязкости.

| Тип промывочного средства | Особенности применения |

|---|---|

| Короткого действия ("пятиминутки") | Заливаются в старую "прогретую" смазку. Двигатель работает 5-15 мин на холостом ходу. Наиболее распространены. Требуют тщательного последующего слива. |

| Длительного действия | Заливаются в старое масло за 100-200 км до плановой замены. Менее агрессивны, работают "в фоновом режиме". Требуют аккуратного использования на сильно загрязненных двигателях. |

| Промывки при замене смазки | Заливаются после слива старого масла вместо нового, на короткий срок работы двигателя (2-5 мин). Используются реже из-за риска "масляного голодания". |

Критически важные аспекты:

- Строгое соблюдение инструкции производителя промывочного средства по времени работы двигателя и количеству состава.

- Использование только качественных промывок от известных брендов. Дешевые аналоги могут повредить сальники или оставить осадок.

- Обязательная замена масляного фильтра сразу после промывки. Старый фильвр будет забит вымытой грязью.

- Категорический запрет на промывку при наличии критических неисправностей двигателя (стуки, сильный износ), а также на двигателях с большим пробегом без предварительной диагностики состояния масляных каналов и уплотнений. Агрессивная промывка может спровоцировать закупорку каналов сгустками шлама или течь сальников.

- Промывка – это вспомогательная мера. Если клапан фазорегулятора уже неисправен из-за механического износа или электрической неполадки, промывка его не восстановит, потребуется замена.

Очистка сетки-фильтра клапана без снятия с двигателя

Для доступа к фильтрующей сетке клапана фазорегулятора необходимо демонтировать масляный фильтр двигателя и деактивировать соленоид. Открутите клапан фазорегулятора, предварительно отсоединив электрический разъем, но оставьте его корпус закрепленным в посадочном месте. Аккуратно потяните корпус клапана вниз на 5-7 мм, создав зазор для манипуляций.

Специальным крючком или загнутым пинцетом извлеките стопорное кольцо фильтра через образовавшийся зазор. После снятия кольца аккуратно вытащите саму сетку-фильтр, используя тонкий пинцет или магнитный захват. Избегайте падения деталей в масляные каналы.

Технология очистки

Порядок обработки извлеченной сетки:

- Промойте фильтр в керосине или очистителе карбюратора

- Продуйте сжатым воздухом под давлением не выше 3 бар

- Проверьте целостность ячеек под лупой

- При наличии деформаций замените сетку

| Материал | Способ очистки | Запрещенные методы |

|---|---|---|

| Стальная сетка | Ультразвуковая ванна | Нагрев открытым пламенем |

| Пластиковый каркас | Щетка с синтетическим ворсом | Агрессивные растворители |

Установка осуществляется в обратной последовательности: разместите фильтр в посадочном гнезде до щелчка, зафиксируйте стопорное кольцо. После сборки запустите двигатель и проверьте отсутствие ошибок P0010-P0016 диагностическим сканером. Контролируйте давление масла на прогретом моторе – стабильные показатели подтвердят успешность процедуры.

Демонтаж клапана фазорегулятора для глубокой очистки

Отсоедините электрический разъем клапана, аккуратно нажав на фиксатор. Гаечным ключом (чаще на 10 мм) выкрутите крепежный болт, удерживающий устройство на головке блока цилиндров. Извлеките клапан из посадочного гнезда, прилагая умеренное усилие – избегайте резких рывков, чтобы не повредить уплотнительное кольцо или корпус.

Тщательно осмотрите сетчатый фильтр (при его наличии) на впускном канале клапана. Загрязненный фильтр демонтируйте для промывки или замены, осторожно поддев тонкой отверткой. Проверьте состояние уплотнительного кольца – трещины или потертости требуют установки нового кольца во избежание утечек масла.

Процесс глубокой очистки

- Погрузите корпус клапана и сетку в емкость со специальным очистителем карбоновых отложений или уайт-спиритом на 15-20 минут.

- Обработайте внутренний канал и плунжер мягкой кистью, смоченной очистителем. Запрещено использовать металлические щетки или абразивы.

- Продуйте все каналы сжатым воздухом под давлением 2-3 атм, удерживая клапан электромагнитной катушкой вниз.

- Проверьте свободный ход плунжера – он должен перемещаться без заеданий под легким нажатием отвертки.

| Контроль после очистки | Норма |

|---|---|

| Сопротивление обмотки | 6.5-7.5 Ом (зависит от модели) |

| Герметичность в закрытом состоянии | Отсутствие течи при давлении масла 0.5 атм |

Перед установкой смажьте новое уплотнительное кольцо моторным маслом. Вставьте клапан в гнездо до упора рукой, затем затяните крепежный болт моментом 8-10 Н·м. Подключите разъем и выполните тестовый запуск двигателя, контролируя отсутствие ошибок ЭБУ и посторонних шумов.

Механическая прочистка каналов масляной рейки

Для выполнения механической очистки демонтируйте масляную рейку с двигателя, предварительно отсоединив фиксатор и слив остатки моторного масла. Тщательно промойте внешние поверхности растворителем (например, WD-40 или бензином "Калоша") для удаления загрязнений с корпуса и крепежных элементов. Используйте сжатый воздух для продувки видимых каналов, контролируя свободу проходимости на просвет.

Применяйте гибкие стальные струны диаметром 0.3–0.5 мм для ручной проходки внутренних маслопроводов, избегая царапин на стенках каналов. Особое внимание уделите критическим зонам перехода сечений и области запорных шариков – там скапливаются металлическая стружка и карбонизированные отложения. После механической обработки повторно продуйте все каналы сжатым воздухом под давлением не менее 6 бар.

Контроль качества очистки

- Проверьте визуальную чистоту выходных отверстий при помощи эндоскопа

- Убедитесь в свободном перемещении регулировочного штока по всей длине направляющей

- Проведите тест на пропускную способность – заливайте чистую моторную смазку в каналы, отслеживая скорость вытекания

| Тип загрязнения | Метод устранения |

| Карбонизированные отложения | Вымачивание в растворителе 30 минут + ультразвуковая ванна |

| Металлическая стружка | Магнитная обработка + продувка воздухом |

| Лаковые образования | Применение спецжидкости для очистки масляных систем |

После сборки обязательна замена масляного фильтра и контроль давления в системе при запуске двигателя. Важно: при обнаружении критического износа направляющих втулок или корпуса рейки деталь подлежит замене – механическая очистка не восстановит геометрию каналов.

Замена неисправного клапана фазорегулятора на новый

Процедура замены клапана фазорегулятора требует предварительной диагностики для точного подтверждения его выхода из строя. Обязательно проверьте ошибки сканером OBD-II (распространенные коды P0010-P0014), состояние электропроводки и давление масла, чтобы исключить другие причины неисправности.

Перед началом работ подготовьте новый оригинальный или качественный аналоговый клапан, соответствующий модели двигателя, а также чистую ветошь и уплотнительное кольцо (если предусмотрено конструкцией). Заглушите двигатель и дайте ему остыть во избежание ожогов.

Порядок выполнения замены

Шаг 1: Локализация клапана

Найдите VVT-клапан на головке блока цилиндров. Типичное расположение – возле шкива распредвала или крышки ГРМ. Снимите защитный кожух двигателя при необходимости.

Шаг 2: Демонтаж старого клапана

Отключите электрический разъем, аккуратно отжав фиксатор. Гаечным ключом (обычно на 10 мм) выкрутите крепежный болт. Извлеките клапан из посадочного гнезда, приложив умеренное усилие. Осмотрите посадочную зону на наличие загрязнений.

Шаг 3: Подготовка и установка нового клапана

- Очистите гнездо от металлической стружки и грязи ветошью

- Смажьте новое уплотнительное кольцо моторным маслом

- Вставьте клапан в посадочное отверстие до упора рукой

- Затяните крепежный болт с моментом 8-10 Н·м (уточните в мануале авто)

Шаг 4: Финишные операции

Подключите разъем до характерного щелчка фиксатора. Запустите двигатель и проверьте:

- Отсутствие утечек масла в зоне установки

- Работу мотора на холостом ходу – стабильность оборотов

- Динамику разгона (исчезновение провалов)

| Контрольный параметр | Нормальное значение |

|---|---|

| Давление масла | 1.8-4.5 бар (зависит от модели) |

| Показания сканера | Отсутствие ошибок фазорегулятора |

| Шум при работе | Отсутствие стука в зоне ГРМ |

Важно: При сохранении симптомов после замены проверьте состояние цепи/ремня ГРМ, датчики распредвала и коленвала, а также качество моторного масла. Механические повреждения фазорегулятора требуют сложного ремонта ГБЦ.

Проверка герметичности масляных магистралей после ремонта

После замены фазорегулятора или уплотнительных элементов обязательной процедурой является тестирование герметичности маслопроводов. Даже незначительные подтёки масла в зоне соединений приведут к падению давления в системе, что спровоцирует повторную неисправность клапана и нарушение фаз газораспределения. Все работы выполняются на остывшем двигателе с предварительной очисткой проверяемых участков от загрязнений.

Визуальный осмотр проводится при работающем силовом агрегате: необходимо тщательно обследовать места соединений масляных трубок, штуцеров, прокладок под клапаном и вокруг него. Особое внимание уделите новым уплотнительным кольцам и участкам вкручивания датчиков давления. Для повышения точности диагностики используйте яркую подсветку и увеличительное стекло – микротрещины или капиллярные просачивания часто не видны невооружённым глазом.

Технологии выявления скрытых дефектов

При обнаружении сомнительных участков или отсутствии видимых следов масла примените специализированные методы контроля:

- Тест ультрафиолетовым индикатором: добавьте в моторное масло флуоресцентную присадку, запустите двигатель на 10-15 минут. После остановки обследуйте магистрали УФ-лампой – течи проявятся ярким свечением.

- Пневмоиспытания: сбросьте давление в системе, подключите компрессор через адаптер к масляной магистрали. Подайте воздух под давлением 3-4 атм и обработайте соединения мыльным раствором – пузырение укажет на негерметичность.

Если течи выявлены в резьбовых соединениях, равномерно подтяните крепёж динамометрическим ключом согласно спецификации производителя. При повреждении уплотнительных колец или деформации трубок проведите замену элементов с обязательной прокачкой системы перед запуском двигателя.

Сброс адаптаций ЭБУ двигателя после замены клапана фазорегулятора

После установки нового клапана фазорегулятора необходимо сбросить адаптивные параметры ЭБУ двигателя. Это позволяет контроллеру заново "обучиться" работе с исправным компонентом, исключая влияние старых калибровок, которые формировались под воздействием неисправности.

Без сброса адаптаций ЭБУ продолжит использовать некорректные поправки, что приведет к сохранению ошибок (например, P0010-P0016), неоптимальной работе фазовращателя, повышенному расходу топлива или неустойчивому холостому ходу. Процедура обязательна для всех современных автомобилей с системой изменения фаз газораспределения.

Способы выполнения сброса адаптаций

Специализированное оборудование:

- Диагностические сканеры (Launch, Autocom, Delphi) с поддержкой функций производителя

- Официальное ПО дилерского уровня (VCDS для VAG, ISTA для BMW)

- Мобильные адаптеры ELM327 с приложениями (Car Scanner, Torque Pro) – для базового сброса

Алгоритм действий:

- Прогреть двигатель до рабочей температуры (80-90°C)

- Активировать функцию "Сброс адаптаций фазорегулятора" в меню диагностического прибора

- Выполнить процедуру обучения холостого хода (через сканер или путем снятия клеммы АКБ на 10-15 минут)

- Провести тестовую поездку в режиме плавного разгона/торможения (15-20 минут)

Критерии успешного выполнения:

| Параметр | Нормальное значение |

|---|---|

| Угол опережения распредвалов | Соответствует заводским данным (±5°) |

| Обороты холостого хода | Стабильные (800±50 об/мин) |

| Коды ошибок | Отсутствуют после тестового цикла |

При невозможности сброса через диагностическое оборудование временно снимите клемму с аккумулятора. Это обнулит краткосрочные адаптации, но не гарантирует коррекцию долгосрочных параметров. После любой процедуры обязательна проверка системы сканером с выводом реальных данных углов опережения.

Контроль параметров фаз газораспределения через диагностику

Анализ фаз газораспределения осуществляется с помощью электронных диагностических инструментов, подключаемых к ЭБУ двигателя. Считывание реальных параметров угла опережения распредвалов позволяет сравнить фактические показатели с эталонными значениями, заложенными производителем.

Отклонения в текущих характеристиках фазорегулятора фиксируются системой самодиагностики, формируя коды неисправностей. Интерпретация этих данных требует анализа динамических параметров: скорости изменения положения валов, реакции на изменение оборотов и соответствия команд управления фактическому положению механизмов.

Методы диагностики и признаки неисправности

Ключевые диагностические процедуры:

- Сканирование активных и сохранённых кодов ошибок (P0010-P0016, связанных с системой VVT)

- Мониторинг показаний датчиков положения распредвала/коленвала в реальном времени

- Проверка сигнала управления клапаном фазорегулятора осциллографом

- Измерение давления масла в контуре фазорегулятора

- Контроль электропроводки: сопротивление обмотки клапана, целостность цепи

Характерные признаки неисправности по данным диагностики:

| Параметр | Норма | Отклонение при неисправности |

|---|---|---|

| Угол опережения | Соответствует заданному ЭБУ | Фиксированное значение, отсутствие динамики |

| Скорость коррекции фаз | 0.5-1.2 сек | Задержки более 2 сек |

| Давление масла | 2.5-5.5 бар | Скачки или падение ниже 1.8 бар |

| Сигнал управления | Чёткие импульсы ШИМ | Обрыв цепи, короткое замыкание |

Диагностика подтверждает неисправность клапана при сочетании трёх факторов: наличие соответствующих ошибок, несоответствие фактических углов опережения заданным значениям и отсутствие корректировки фаз при изменении режимов работы двигателя.

Соблюдение регламента замены масла и фильтров

Своевременная замена моторного масла и фильтров критична для исправной работы клапана фазорегулятора. Старое масло теряет смазывающие свойства и загрязняется продуктами износа, что приводит к закоксовыванию каналов фазорегулятора и заеданию клапана.

Пренебрежение регламентом вызывает образование шламовых отложений в масляных каналах, блокирующих перемещение штока клапана. Абразивные частицы в нефильтрованном масле ускоряют износ прецизионных деталей системы, нарушая точность регулировки фаз газораспределения.

Ключевые требования для профилактики

- Соблюдение интервалов замены: Используйте периодичность, указанную производителем авто (обычно 10-15 тыс. км или 1 год), учитывая условия эксплуатации

- Качество масла: Применяйте масла с допуском SAE 0W-20/5W-30 и стандартом API SN/SP, рекомендованным для системы VVT

- Оригинальные фильтры: Устанавливайте фильтры с корректным перепускным клапаном и фильтрующей способностью ≥ 20 мкм

| Последствия нарушения регламента | Результат соблюдения норм |

|---|---|

| Забитые масляные каналы клапана | Стабильное давление масла в системе VVT |

| Залипание штока из-за шлама | Плавное перемещение управляющего золотника |

| Ускоренный износ кулачкового механизма | Оптимальная синхронизация валов |

При устранении неисправностей клапана обязательна комплексная промывка системы смазки и замена масляного фильтра, даже если текущее масло не отработало полный срок. Использование промывочных составов допускается только при полной разборке и механической очистке фазорегулятора.

Предпочтение оригинальным или сертифицированным запчастям

При замене клапана фазорегулятора критически важно использовать оригинальные компоненты от производителя автомобиля или сертифицированные аналоги. Оригинальные запчасти гарантируют точное соответствие геометрическим параметрам, материалам и допускам, что обеспечивает стабильную работу системы изменения фаз газораспределения в условиях высоких температур и нагрузок.

Сертифицированные аналоги от проверенных поставщиков (таких как Bosch, Febi Bilstein, INA) могут быть приемлемой альтернативой при наличии официальных документов, подтверждающих соответствие техническим требованиям. Они проходят многоуровневые испытания на износ, герметичность и ресурс, что снижает риски преждевременного выхода из строя. Однако дешевые несертифицированные аналоги часто изготавливаются из низкосортных материалов, что приводит к ускоренному износу, заклиниванию или нарушению герметичности.

Ключевые критерии выбора

- Ресурс эксплуатации: Оригинальные клапаны рассчитаны на 150-200 тыс. км пробега, тогда как некачественные аналоги редко превышают 30-50 тыс. км.

- Точность калибровки: Ошибки в изготовлении плунжера или каналов подачи масла вызывают сбои в регулировке фаз (ошибки P0010-P0016).

- Термостойкость уплотнений: Использование дешевых резиновых колец ведет к утечкам масла при нагреве свыше 90°C.

| Тип запчасти | Риски | Преимущества |

|---|---|---|

| Оригинал (OEM) | Высокая стоимость | Полное соответствие спецификациям, заводская гарантия |

| Сертифицированный аналог | Риск подделки под бренд | Оптимальное соотношение цены и качества, тестирование по ISO/TS 16949 |

| Несертифицированный аналог | Калибровочные погрешности, перегрев, заклинивание | Низкая цена |

Важно: При установке неоригинального клапана обязательна проверка сертификата соответствия и отзывов о производителе. После замены требуется программная адаптация фазорегулятора через диагностическое оборудование.

Список источников

Источники информации для статьи о неисправностях клапана фазорегулятора.

Перечень материалов по диагностике и ремонту системы изменения фаз газораспределения.

- Официальные сервисные руководства автопроизводителей

- Технические бюллетени производителей двигателей

- Специализированные пособия по устройству систем ГРМ

- Отчеты инженеров-мотористов о диагностике VVT

- Протоколы испытаний клапанов фазорегулятора

- Анализ типовых дефектов от автосервисов

- Рекомендации по обслуживанию систем изменения фаз

- Технические спецификации на компоненты фазорегуляторов