Классификация подъемных механизмов по устройству и назначению

Статья обновлена: 28.02.2026

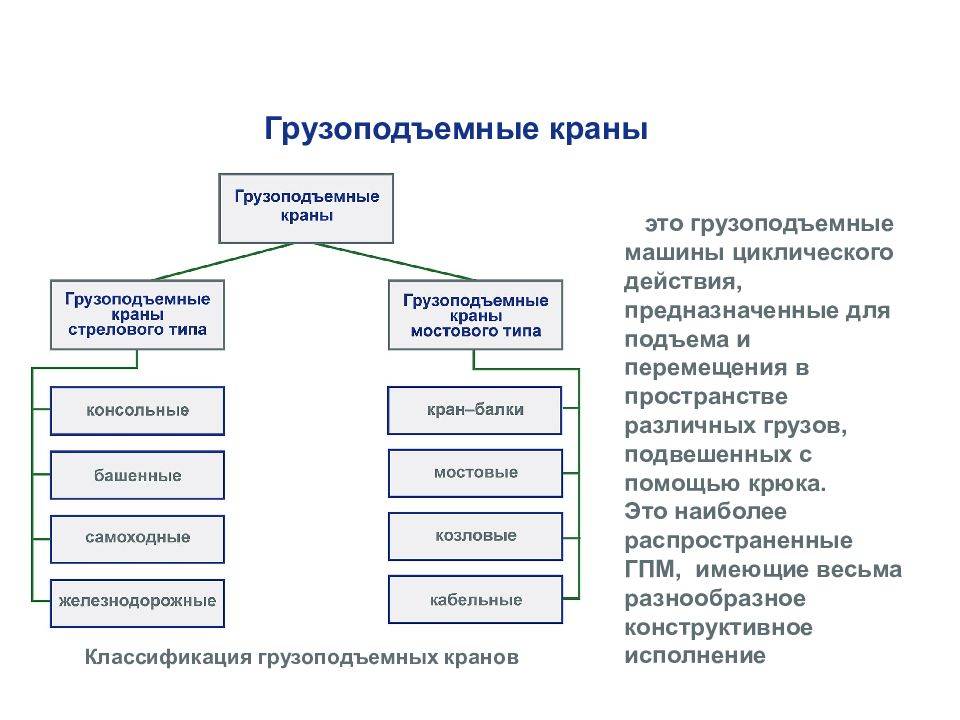

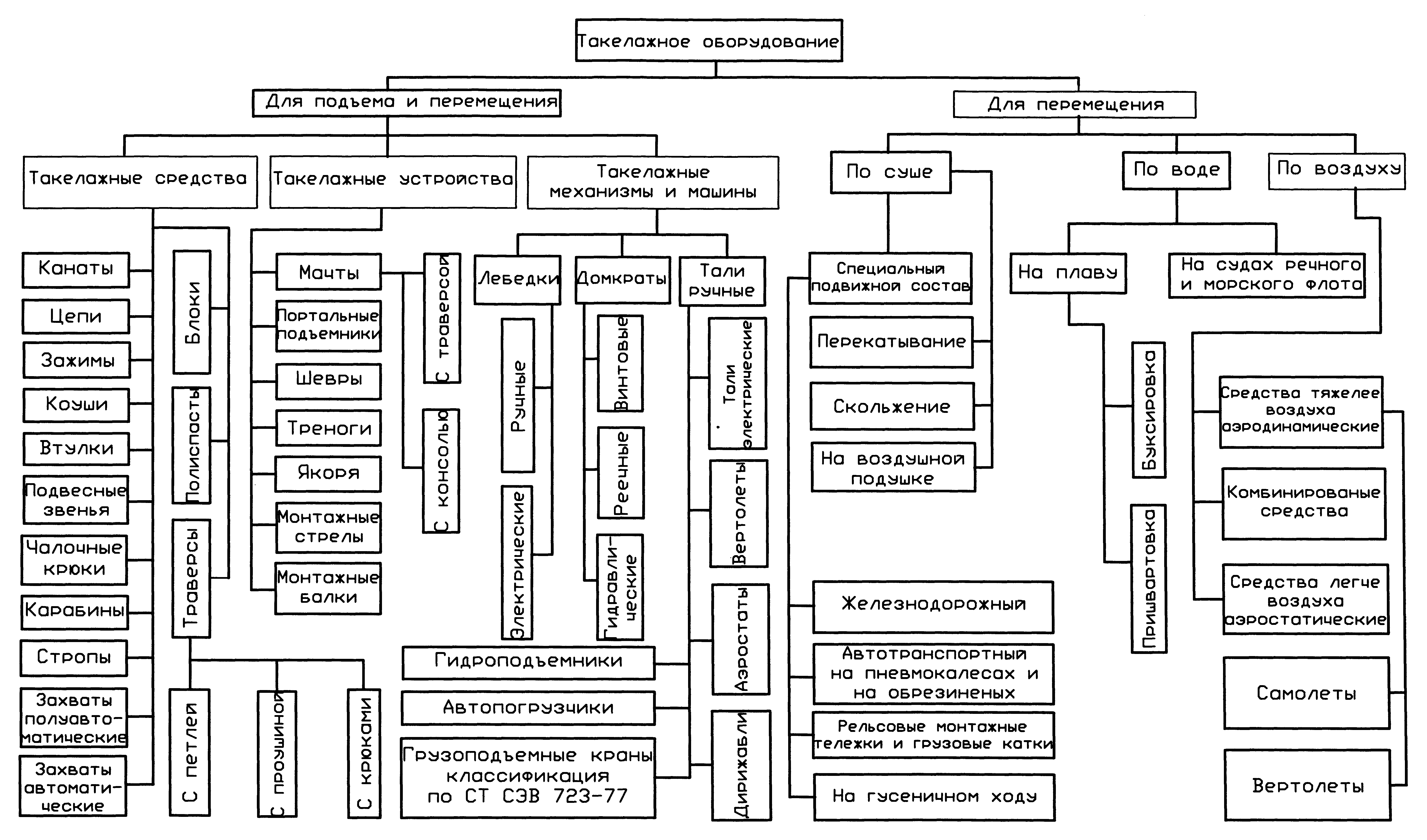

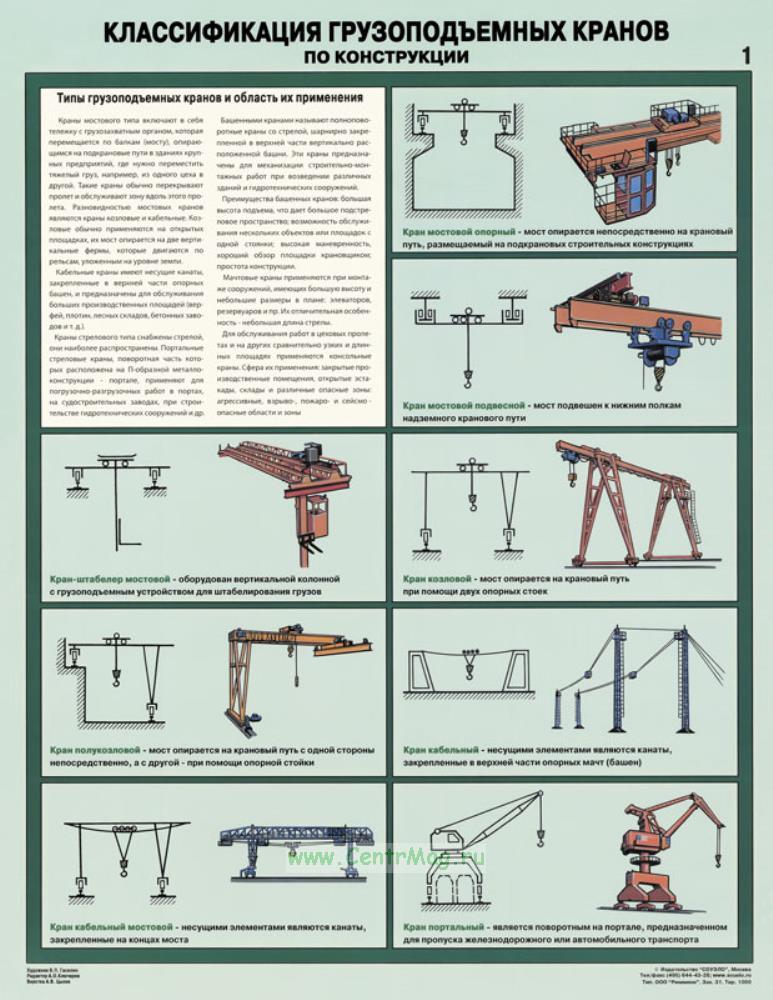

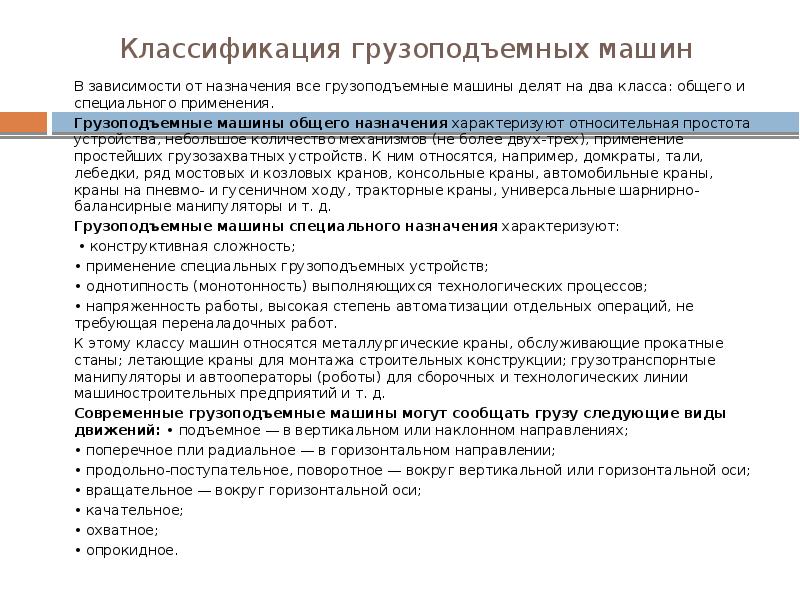

Грузоподъемные машины являются неотъемлемой частью современной промышленности, строительства, логистики и транспорта. Их разнообразие обусловлено широким спектром выполняемых задач, условий эксплуатации и характеристик перемещаемых грузов. Для эффективного выбора, проектирования и безопасного использования необходимо четкое понимание принципов их систематизации.

Данная статья посвящена классификации грузоподъемных машин по двум ключевым признакам: конструктивному исполнению и специфике выполняемых работ. Анализ этих критериев позволяет выделить основные типы оборудования, определить их функциональные возможности, области применения и ограничения.

Козловые краны для открытых складских площадок

Конструкция козловых кранов включает две жесткие опоры, перемещающиеся по наземным рельсовым путям, и пролетное строение мостового типа. Опоры обеспечивают устойчивость на открытых площадках при ветровых нагрузках, а высота подъема груза определяется габаритами портала. Характерная особенность – отсутствие необходимости в капитальных эстакадах, что удешевляет эксплуатацию.

Грузозахватные механизмы (тельферы или тали) перемещаются вдоль пролетной балки по подкрановым путям. Для работы с сыпучими материалами применяются грейферы, а для контейнеров – специализированные спредеры. Управление осуществляется из кабины или дистанционно, с возможностью точного позиционирования грузов в трех плоскостях.

Конструктивные особенности

- Типы пролетных балок: коробчатые (для тяжелых грузов) или решетчатые (облегченные для средних нагрузок)

- Система привода: механизированное передвижение опор с синхронизацией скорости

- Климатическое исполнение: усиленная защита узлов от пыли, влаги и температурных перепадов

- Безопасность: автоматические ограничители грузоподъемности, противоугонные захваты

Ключевое преимущество – способность обслуживать широкие технологические зоны (до 60 м в пролете) с возможностью сквозного проезда транспорта под конструкцией. Рельсовые пути прокладываются по периметру рабочей площадки, что минимизирует "мертвые зоны".

| Тип работ | Применяемое оборудование |

|---|---|

| Погрузка/разгрузка контейнеров | Спредеры с автоматическим захватом угловых фитингов |

| Складирование металлопроката | Электромагниты или клещевые захваты |

| Перевалка сыпучих материалов | Грейферы с челюстным захватом |

| Комплектация крупногабаритных грузов | Крюковые подвески с траверсами |

Эффективность достигается за счет высокой скорости операций (до 60 м/мин при подъеме грузов) и минимальных простоев. Техническое обслуживание упрощено благодаря легкому доступу к механизмам на уровне земли.

Консольные краны стационарные для локальных зон обслуживания

Данный тип кранов характеризуется жестким закреплением опорной конструкции (колонны или кронштейна) на фундаменте или капитальном элементе здания (стене, колонне). Основное назначение – обслуживание ограниченной, локальной рабочей зоны вокруг точки крепления. Грузозахватный орган (крюковая подвеска, грейфер, магнит и т.д.) перемещается по горизонтальной или наклонной консоли (стреле) посредством ручной или электрической тали.

Ключевая особенность стационарных консольных кранов – отсутствие возможности перемещения самого крана по цеху или площадке. Они предназначены для выполнения погрузочно-разгрузочных, подъемно-транспортных и монтажных работ в строго определенном месте, например, на участке обработки, у станка, в зоне приемки/отгрузки или на технологической линии. Их применение оптимально там, где не требуется охват большой площади, но необходима маневренность в ограниченном пространстве.

Конструктивные Разновидности

Стационарные консольные краны для локальных зон подразделяются на два основных типа по способу крепления опоры:

- Краны консольные на колонне (столбчатые):

- Опорная колонна устанавливается на отдельный фундамент.

- Консоль может быть неповоротной или поворотной (вручную или с механизированным приводом) вокруг вертикальной оси колонны на 180°, 270° или 360°.

- Обеспечивают автономную работу в любом месте цеха, не зависят от стен.

- Краны консольные настенные:

- Кронштейн (опорный элемент) жестко крепится к несущей стене здания или мощной колонне каркаса.

- Консоль обычно имеет ограниченный угол поворота (до 180°-200°) из-за близости стены.

- Экономят полезную площадь цеха, так как не требуют места для колонны на полу.

- Требуют наличия подходящей капитальной конструкции для крепления.

| Характеристика | Кран на колонне (столбчатый) | Кран настенный |

|---|---|---|

| Основание | Отдельный фундамент на полу | Крепление к стене/колонне здания |

| Угол поворота консоли | До 360° (зависит от исполнения) | Обычно до 180°-200° (ограничен стеной) |

| Требования к месту установки | Свободное место на полу под фундамент и колонну | Наличие прочной несущей стены или колонны |

| Зона обслуживания | Круговая или секторная вокруг колонны | Секторная перед стеной крепления |

| Монтаж | Требует заливки фундамента | Может быть проще, если стена готова к нагрузкам |

| Грузоподъемность | Может достигать высоких значений (десятки тонн) | Часто ограничена прочностью стены/крепления (обычно до 10т, реже выше) |

Типичные области применения:

- Обслуживание отдельных станков и технологических установок (подвод/отвод заготовок, смена оснастки).

- Участки приемки и отгрузки штучных грузов, тары, оборудования на складах и в цехах.

- Погрузка/разгрузка автотранспорта у дверных проемов или эстакад.

- Техническое обслуживание и ремонт оборудования в ограниченных зонах.

- Сборочные посты и посты контроля качества.

- Склады мелкоштучных грузов с ячеистым хранением.

Стационарные консольные краны являются эффективным решением для организации локальных подъемно-транспортных операций, обеспечивая необходимую грузоподъемность и маневренность в стесненных условиях без затрат на приобретение и эксплуатацию более крупных и мобильных крановых систем.

Консольные краны на колонне для работы по кругу

Консольные краны на колонне представляют собой стационарные подъемные устройства, где горизонтальная стрела (консоль) жестко закреплена на вертикальной опорной колонне. Основная особенность данной конструкции – возможность поворота консоли вокруг оси колонны на 360°, обеспечивая круговую зону обслуживания. Грузозахватный механизм перемещается вдоль консоли по подвесному пути, что позволяет позиционировать груз в любой точке рабочего радиуса.

Колонна крана может устанавливаться на фундамент либо интегрироваться в несущие конструкции здания. Поворотный узел в основании колонны оснащается подшипниковым механизмом или роликовым опорно-поворотным кругом, обеспечивающим плавное вращение под нагрузкой. Грузоподъемность варьируется от 0.5 до 10 тонн при вылете консоли до 8 метров, в зависимости от модели и назначения.

Классификация и варианты исполнения

По типу привода поворота:

- Ручные – вращение осуществляется через цепную передачу или шестеренчатый редуктор

- Электрические – с мотор-редуктором для автоматизированного управления

По конструкции колонны:

- Свободностоящие – автономная опора с фундаментным креплением

- Встроенные – колонна интегрирована в каркас здания или технологическую конструкцию

| Параметр | Типовые значения |

|---|---|

| Радиус обслуживания | 3-8 м |

| Высота подъема | до 6 м |

| Угол поворота | 360° (неограниченный) |

| Скорость вращения | 0.5-4 об/мин |

Области применения: Цеха машиностроительных предприятий, склады с кольцевой организацией пространства, загрузочные площадки станков, участки сборки крупногабаритных изделий. Ключевое преимущество – отсутствие "мертвых зон" в рабочей окружности при компактной занимаемой площади основания.

Башенные краны в гражданском строительстве

Башенные краны доминируют на площадках гражданского строительства благодаря способности поднимать тяжелые грузы на значительную высоту при ограниченной площади основания. Их вертикальная компоновка обеспечивает эффективную работу в стесненных условиях городской застройки и плотной комплектации объектов.

Ключевыми преимуществами являются высокая грузоподъемность (до 50-100 тонн), большая зона обслуживания (радиус стрелы до 80 м) и возможность наращивания высоты по мере роста здания. Это делает их незаменимыми при возведении жилых комплексов, административных зданий и промышленных сооружений.

Классификация по конструктивным особенностям

Основные типы башенных кранов в гражданском строительстве:

- По конструкции башни:

- Телескопические – секции выдвигаются гидравликой

- Наращиваемые – секции добавляются сверху краном

- Подращиваемые снизу – секции вставляются в основание

- По типу стрелы:

- Подъемная – изменяет угол наклона

- Балочная – горизонтальная с передвижной тележкой

- Шарнирно-сочлененная – комбинированная система

| Классификационный признак | Типы кранов | Применение в строительстве |

|---|---|---|

| Способ установки |

|

Самоподъемные – для небоскребов, приставные – при работе с фасадами |

| Грузовысотные характеристики |

|

Средние – типовое жилье, тяжелые – монолитные работы с опалубкой |

Современные модели оснащаются системами автоматического позиционирования, ветрозащитой и дистанционным управлением. Для скоростного строительства применяют краны-близнецы с синхронизированной работой на одном объекте, что вдвое увеличивает производительность.

Башенные краны в промышленном строительстве

Применение башенных кранов в промышленном строительстве обусловлено необходимостью возведения объектов со значительной высотой, большой площадью и сложной конфигурацией, таких как цеха, эстакады, бункеры, силосы, технологические этажерки, дымовые трубы и корпуса предприятий различных отраслей. Эти краны обеспечивают вертикальный и горизонтальный транспорт строительных конструкций (колонн, ферм, подкрановых балок, стеновых панелей), оборудования, материалов на всей площади строительной площадки.

Конструктивно башенные краны для промышленного строительства часто отличаются повышенной грузоподъемностью (до 50-100 тонн и более), большим вылетом стрелы (до 70-80 м), значительной высотой подъема (до 100 м и выше) и способностью работать в стесненных условиях среди возводимых конструкций. Они могут быть стационарными (прикрепленными к фундаменту) или передвижными (рельсовыми), иметь подъемную или балочную стрелу, а также различные системы изменения вылета.

Эксплуатационные характеристики и особенности

Ключевые преимущества башенных кранов в данном сегменте включают:

- Высокая зона обслуживания: Возможность охвата всей или значительной части площадки из одной точки установки.

- Большая высота подъема: Необходима для монтажа многоярусных конструкций и оборудования на высоте.

- Значительная грузоподъемность: Позволяет монтировать тяжелые железобетонные и металлические элементы, крупногабаритное технологическое оборудование.

- Точность позиционирования: Критически важна при монтаже ответственных конструкций и агрегатов.

- Относительная независимость: Могут работать автономно на своем участке, не мешая другим работам.

Специфические требования промышленного строительства часто диктуют использование специализированных моделей или модификаций:

- Краны с усиленными башнями и стрелами для работы с экстремальными нагрузками.

- Краны с возможностью фиксации груза на высоте для проведения стыковочных работ.

- Краны, оборудованные гуськами или специальными траверсами для монтажа габаритного оборудования.

- Краны с повышенной ветроустойчивостью для работы на открытых площадках.

Примеры моделей, применяемых в промышленном строительстве:

| Модель (Пример) | Грузоподъемность (т) | Вылет (м) | Высота подъема (м) | Примечание |

|---|---|---|---|---|

| КБ-674 | 25 (на мин. вылете) | 45 | до 90 | Кран общего назначения |

| БКСМ-100П | 100 (на мин. вылете) | 50 | до 100 | Для тяжелых монтажных работ |

| Potain MD 560B | 64 (на мин. вылете) | 80 | до 85 | Крупногабаритные объекты |

Особое внимание при использовании башенных кранов в промышленном строительстве уделяется организации их монтажа, демонтажа и обеспечения устойчивости. Установка часто требует сооружения мощных фундаментов, а в условиях плотной застройки или сложного рельефа может потребовать применения специальных методов (например, наращивания башни снизу). Надежность и безопасность эксплуатации являются абсолютным приоритетом.

Кран-балки подвесные для легких грузов

Подвесные кран-балки предназначены для подъема и перемещения легких грузов массой до 5 тонн в закрытых помещениях. Их несущая конструкция монтируется на подкрановые пути, закрепленные непосредственно на потолочных фермах или перекрытиях здания. Это исключает необходимость установки опорных колонн на полу, что существенно экономит рабочее пространство цеха или склада.

Основными компонентами являются пролетная балка (однобалочная), электрическая или ручная таль, механизм передвижения вдоль подкранового пути и концевая балка с ходовыми катками. Управление осуществляется с пола при помощи кнопочного пульта, обеспечивая точное позиционирование грузов в пределах пролета. Конструкция отличается минимальной строительной высотой и простотой интеграции в существующие здания.

Ключевые особенности и области использования

Технические параметры:

| Характеристика | Диапазон значений |

|---|---|

| Грузоподъемность | 0,25 - 5 тонн |

| Пролет | 3 - 15 метров |

| Высота подъема | до 12 метров |

| Скорость перемещения | 0,5 - 1,5 м/с (электрические) |

Преимущества:

- Экономия площади – отсутствие опорных колонн на полу

- Быстрый монтаж на существующие строительные конструкции

- Низкие эксплуатационные расходы

- Простота обслуживания

Типичные сферы применения:

- Сборочные участки в машиностроении

- Складирование упаковок и мелкоштучных товаров

- Ремонтные мастерские и сервисные центры

- Производство мебели и легких конструкций

Кран-балки опорные для цехов средней загрузки

Опорные кран-балки представляют собой мостовые краны, где грузозахватный механизм перемещается по подкрановому пути, жестко зафиксированному на опорах (колоннах или подкрановых балках цеха). Их грузоподъемность обычно ограничена 10-16 тоннами, а пролеты редко превышают 20-25 метров. Конструктивная простота обеспечивает надежность и относительную дешевизну.

Основное применение – механизация подъемно-транспортных операций в цехах серийного производства с умеренной интенсивностью работ (1-3 смены). Они оптимальны там, где не требуется постоянное перемещение крупногабаритных грузов на большие расстояния или работа в условиях интенсивного многосменного использования.

Конструктивные особенности и эксплуатационные характеристики

Базовая компоновка включает:

- Мост (пролетное строение): Одинарная балка коробчатого или двутаврового сечения, воспринимающая основные нагрузки.

- Опоры (концевые тележки): Две жесткие опоры с ходовыми колесами, передвигающимися по подкрановым путям, закрепленным на колоннах или стенах цеха.

- Грузовая тележка: Перемещается по нижнему поясу моста. Оснащена механизмом подъема (электроталью) и может иметь механизм передвижения самой тележки.

- Привод передвижения крана: Как правило, раздельный (каждая опора имеет свой мотор-редуктор), реже централизованный.

Ключевые эксплуатационные параметры для средней загрузки:

| Группа классификации (режима работы) | А2, А3 (ISO), М3-М4 (ГОСТ) |

| Среднее число включений в час | 60-120 |

| Коэффициент загрузки (Средняя) | 0.25 - 0.5 |

| Типичные грузоподъемности | 1 т, 2 т, 3.2 т, 5 т, 10 т |

| Скорость подъема/передвижения | Стандартные (8/20 м/мин), без требований к высокой точности |

Преимущества для цехов средней загрузки:

- Экономичность: Значительно дешевле подвесных кранов аналогичной грузоподъемности и кранов с двумя балками (двутавровых).

- Простота монтажа: Не требуют сложного усиления строительных конструкций, как подвесные системы.

- Надежность: Жесткое крепление к опорам обеспечивает стабильность хода и минимальные вибрации при работе.

- Ремонтопригодность: Доступность узлов для обслуживания и замены.

Ограничения:

- Занимают полезный объем цеха (требуют места для опор и подкрановых путей).

- Ограниченная грузоподъемность и пролет по сравнению с двухбалочными кранами.

- Меньшая гибкость зонирования пространства под краном по сравнению с подвесными решениями.

Мачтовые краны для монтажа высотных конструкций

Мачтовые краны представляют собой специализированные грузоподъёмные машины вертикального действия, основным конструктивным элементом которых является жёстко закреплённая мачта (башня). Они предназначены для подъёма и точного позиционирования грузов на значительной высоте при возведении высотных зданий, промышленных сооружений, телебашен или опор ЛЭП. Рабочий орган перемещается вдоль мачты либо по специальной направляющей.

Характерной особенностью является стационарная установка с обязательным креплением к возводимой конструкции или фундаменту анкерными связями. Грузоподъёмность варьируется от единиц до сотен тонн, а высота подъёма может достигать нескольких сотен метров. Управление осуществляется из кабины оператора или дистанционно, с обязательным применением систем безопасности и ограничителей.

Ключевые особенности и классификационные признаки

По конструкции и способу перемещения груза выделяют следующие основные типы:

- Неповоротные (статические): Мачта жёстко зафиксирована, подъёмник движется строго вертикально по её направляющим. Применяются для подъёма крупногабаритных элементов (колонн, ферм).

- Поворотные с жёстко закреплённой стрелой: Стрела жёстко соединена с мачтой, но вся верхняя часть (мачта со стрелой) может поворачиваться на 360° вокруг вертикальной оси на опорно-поворотном устройстве.

- Поворотные с подъёмной стрелой: Стрела шарнирно закреплена на поворотной платформе мачты, угол её наклона изменяется полиспастом. Обеспечивает регулировку вылета крюка.

Основные технические параметры мачтовых кранов:

| Параметр | Диапазон значений | Влияние на применение |

| Грузоподъёмность (max) | 5 - 100+ тонн | Определяет массу монтируемых элементов |

| Высота подъёма | 50 - 500+ метров | Зависит от высоты возводимого объекта |

| Скорость подъёма груза | 10 - 100 м/мин | Влияет на производительность монтажа |

| Тип привода | Электрический, Гидравлический | Определяет энергообеспечение и плавность хода |

Преимущества использования:

- Высокая устойчивость и жёсткость конструкции благодаря креплению к сооружению.

- Возможность работы на очень больших высотах, недоступных для большинства мобильных или башенных кранов.

- Точное позиционирование грузов за счёт минимальных колебаний мачты.

- Относительно малая занимаемая площадь в основании по сравнению с зоной действия.

Области специализированного применения: Монтаж стальных каркасов и железобетонных стволов сверхвысоких зданий, установка технологического оборудования на верхних этажах или платформах (кондиционеры, венткамеры, генераторы), строительство дымовых труб, градирен, телевизионных и радиомачт, сборка опор линий электропередач большой высоты, возведение космодромных сооружений.

Краны-штабелеры для автоматизированных складов

Краны-штабелеры представляют собой специализированные грузоподъемные машины, предназначенные для автоматизированного складирования и извлечения грузов в стеллажных системах высокой плотности. Они функционируют в узких проходах между стеллажами, сочетая функции вертикального подъема и горизонтального перемещения паллет или контейнеров. Их ключевая задача – обеспечение точного позиционирования грузов на заданных ячейках хранения без участия оператора.

Основу конструкции составляет вертикальная мачта с кареткой для грузозахватного устройства (вилы, захват для контейнеров), перемещающаяся по рельсовым путям вдоль складского прохода. Управление осуществляется через централизованную систему WMS или WCS, интегрированную с логистическим ПО склада. Это позволяет синхронизировать работу кранов с конвейерами, роботами-паллетайзерами и транспортными системами.

Классификация по конструктивным особенностям

По типу опорной базы и перемещения выделяют:

- Рельсовые (мостовые): Движутся по наземным рельсам, мачта фиксирована на мостовой балке. Применяются в складах высотой до 40 м.

- Подвесные: Крепятся к потолочным направляющим. Экономят пространство, но ограничены грузоподъемностью (до 2 т).

По конструкции мачты и грузоподъемности:

| Тип | Грузоподъемность | Особенности |

|---|---|---|

| Однобалочные | До 1,5 т | Компактные, для легких грузов |

| Двухбалочные | 1,5–5 т | Повышенная устойчивость, для стандартных паллет |

| Усиленные | 5–15 т | Для тяжелых контейнеров или металлов |

Классификация по функциональным возможностям

- Однорельсовые (S/R-машины): Работают в одном проходе, грузозахватное устройство перемещается только по вертикали и горизонтали вдоль мачты.

- Двухрельсовые с поворотной кареткой: Оснащены вращающимся захватом, позволяющим разворачивать паллеты на 90° для оптимизации пространства.

- Многоярусные (двойного назначения): Могут одновременно транспортировать две паллеты – на верхнем и нижнем уровнях каретки.

Автоматизация реализуется через: лазерные сенсоры позиционирования, RFID-сканирование грузов, ИИ-алгоритмы оптимизации маршрутов. Производительность достигает 60 циклов "загрузка-разгрузка" в час при погрешности позиционирования ±1 мм.

Монтажные краны на автомобильном шасси

Автомобильные краны представляют собой грузоподъемные машины, смонтированные на стандартном или специальном шасси грузового автомобиля. Их ключевым назначением является выполнение погрузочно-разгрузочных и монтажных работ на рассредоточенных объектах, требующих частой смены места дислокации. Основная область применения – строительство, монтаж конструкций, обслуживание коммунальных хозяйств, логистические операции на складах и транспортных терминалах.

Главным преимуществом автомобильных кранов является их высокая мобильность и автономность. Они способны самостоятельно передвигаться по дорогам общего пользования с относительно высокой скоростью, не требуя специальных транспортных средств для перебазирования между объектами. Это существенно сокращает время на организацию работ и делает их незаменимыми там, где требуется оперативное выполнение задач на разных площадках.

Классификационные признаки автомобильных кранов

Автомобильные краны классифицируются по ряду ключевых параметров, определяющих их возможности и область эффективного использования:

- Тип шасси:

- Стандартное шасси серийных грузовых автомобилей: Обеспечивает лучшую мобильность по дорогам, но может иметь ограничения по грузоподъемности и устойчивости крана.

- Специальное шасси повышенной проходимости: Часто с колесной формулой 6х4, 6х6, 8х4, 8х8. Обладает увеличенной колесной базой, усиленной рамой, более мощным двигателем, улучшенными характеристиками проходимости и грузоподъемности крановой установки.

- Тип привода механизмов крана:

- Привод от двигателя шасси (механический): Передача мощности через коробку отбора мощности (КОМ) и карданные валы. Простота конструкции, но ограниченная функциональность при работе двигателя шасси на холостом ходу.

- Электрический привод (электромеханический): Механизмы крана приводятся в действие электродвигателями, питаемыми от генератора, установленного на шасси. Обеспечивает плавность управления и независимость работы крана от оборотов двигателя автомобиля.

- Гидравлический привод: Наиболее распространенный тип. Основные механизмы (подъем груза, изменение вылета, поворот) приводятся в действие гидроцилиндрами и гидромоторами, питаемыми от гидронасоса, приводимого от двигателя шасси. Характеризуется высокой мощностью, компактностью, плавностью работы и легкостью управления.

- Конструкция стрелового оборудования:

- Решетчатая стрела основная: Жесткая конструкция из металлических профилей. Обеспечивает большую грузоподъемность при меньшем собственном весе по сравнению с телескопической на больших вылетах.

- Телескопическая стрела основная: Состоит из нескольких секций, выдвигающихся одна из другой с помощью гидроцилиндров. Основное преимущество – быстрота подготовки к работе и изменения вылета, компактность в транспортном положении. Наиболее характерна для кранов малой и средней грузоподъемности.

- Стрела с гуськом (удлинителем): Решетчатый элемент, крепящийся к вершине основной стрелы для увеличения высоты подъема и/или вылета, обычно в комбинации с решетчатой стрелой.

- Грузоподъемность и основные параметры работы: Основные параметры определяют технологические возможности крана. Типовые диапазоны для современных моделей:

Параметр Типовой диапазон Максимальная грузоподъемность от 10 до 100+ тонн Максимальная высота подъема крюка (осн. стрела) от 10 до 50+ метров Максимальный вылет стрелы от 10 до 40+ метров Глубина опускания крюка до 5-20 метров - Система выносных опор: Краны оснащаются выносными опорами (аутригерами) для обеспечения устойчивости при работе. Опоры бывают:

- Г-образные (одноступенчатые)

- Телескопические (многоступенчатые)

- С винтовыми домкратами или гидравлическими цилиндрами для точного выравнивания крана на площадке.

Благодаря сочетанию мобильности автомобиля и функциональности крановой установки, автомобильные краны являются универсальным инструментом для широкого спектра монтажных, строительных и погрузочных задач, особенно эффективным при работе на объектах с разрозненной географией.

Гусеничные краны для бездорожья

Гусеничные краны представляют специализированную категорию грузоподъемных машин, спроектированных для эксплуатации в условиях полного отсутствия дорожной инфраструктуры или на слабонесущих грунтах. Их ключевое отличие – ходовая часть на гусеничном ходу, обеспечивающая минимальное удельное давление на грунт и высокую проходимость на заболоченных территориях, песчаных карьерах, строительных площадках с неуплотненным грунтом и в лесистой местности.

Основная сфера применения сосредоточена на масштабных промышленных объектах, где требуется перемещение тяжелых грузов при невозможности использования колесных кранов: монтаж оборудования на электростанциях, возведение гидротехнических сооружений, нефтегазовое строительство в труднодоступных регионах, аварийно-восстановительные работы в зонах стихийных бедствий. Машины обладают грузоподъемностью от 40 до 1600 тонн и способны работать на уклонах до 10 градусов.

Ключевые конструктивные особенности

- Гусеничные тележки: Широкие траки распределяют нагрузку, снижая давление до 0,6–1,2 кг/см² (против 8–12 кг/см² у пневмоколесных кранов).

- Усиленная рама: Сварная пространственная конструкция из высокопрочной стали, воспринимающая динамические нагрузки при передвижении по неровностям.

- Самоходная платформа с независимым приводом: Дизельный двигатель (иногда дизель-электрическая схема) обеспечивает автономность работы.

- Выносные опоры (аутригеры): Стабилизируют кран при подъеме грузов, увеличивая площадь опоры.

- Всеприводная трансмиссия: Гарантирует высокий крутящий момент на низких скоростях для преодоления препятствий.

Преимущества перед другими типами кранов в условиях бездорожья включают исключительную устойчивость на нестабильных основаниях, автономность энергоснабжения, возможность работы в широком температурном диапазоне и плавное перемещение грузов при передвижении крана. К ограничениям относятся низкая транспортная скорость (до 5 км/ч), необходимость использования спецтранспорта для перебазировки между объектами, высокая стоимость аренды и сложность маневрирования в стесненных условиях.

| Тип работ | Примеры применения |

| Монтаж тяжелого оборудования | Турбины ТЭС/ГЭС, реакторы АЭС, доменные печи |

| Строительство инфраструктуры | Мосты, плотины, нефтеперекачивающие станции в тундре |

| Аварийные операции | Подъем затонувшей техники, расчистка завалов после землетрясений |

Пневмоколесные краны для работы на стройплощадке

Пневмоколесные краны относятся к группе стреловых самоходных кранов, оснащенных шасси с пневматическими шинами. Их ключевая особенность – высокая мобильность и способность самостоятельно перемещаться между объектами на строительной площадке или по дорогам общего пользования без привлечения дополнительного транспорта. Это обеспечивается наличием мощного двигателя, трансмиссии и комфортной кабины оператора.

Основная область применения – строительные работы, требующие частой смены позиции: монтаж сборных конструкций, подача материалов на этажи, перемещение грузов в пределах крупных объектов. Они демонстрируют эффективность на открытых площадках с твердым покрытием или уплотненным грунтом, где не требуется сложная подготовка основания. Рабочие характеристики (грузоподъемность, высота подъема, вылет стрелы) варьируются в широком диапазоне в зависимости от модели.

Конструктивные особенности и эксплуатационные аспекты

Конструкция включает несколько ключевых узлов:

- Ходовое устройство: Пневмоколесное шасси (2-5 осей) с полным или частичным приводом. Укороченная база повышает маневренность.

- Силовая установка: Дизельный двигатель (реже дизель-электрическая схема), питающий гидравлическую систему привода механизмов и передвижения.

- Стреловое оборудование: Основная решетчатая или телескопическая стрела, часто дополняемая гуськом. Возможность быстрой смены оснастки.

- Опорный контур: Выносные гидравлические опоры (аутригеры), обеспечивающие устойчивость при работе. Могут быть поворотными или фиксированными.

Для работы на стройплощадке критичны следующие параметры:

- Проходимость и маневренность: Пневматические шины обеспечивают плавный ход по дорогам, но чувствительны к рыхлому грунту. Требуется твердое основание или использование подкладок.

- Скорость передвижения: Способность развивать до 30-40 км/ч сокращает время передислокации на объекте.

- Быстрота подготовки: Развертывание (выпуск аутригеров, установка навесного оборудования) занимает минимум времени.

- Универсальность: Возможность использования сменных рабочих органов (грейферы, захваты, монтажные люльки) расширяет функционал.

| Преимущества | Ограничения |

| Высокая автономность перемещения | Чувствительность к состоянию грунта (без опор) |

| Оперативная смена позиций | Ограниченная грузоподъемность на вылете по сравнению с гусеничными аналогами |

| Широкий спектр выполняемых операций | Зависимость от дорожной инфраструктуры для доставки на удаленные объекты |

Эффективность использования напрямую зависит от правильного выбора модели по грузовысотным характеристикам и соответствия условий стройплощадки требованиям к основанию. Регулярное техническое обслуживание ходовой части и гидросистемы – обязательное условие надежной эксплуатации.

Железнодорожные краны для путевых работ

Железнодорожные краны – специализированные грузоподъёмные машины на рельсовом ходу, предназначенные для выполнения работ по строительству, ремонту и обслуживанию железнодорожного полотна, искусственных сооружений и контактной сети. Их ключевой особенностью является возможность передвижения по стандартной колее железных дорог и выполнения операций непосредственно в зоне пути.

Конструкция таких кранов адаптирована к специфике путевых работ: они обладают высокой мобильностью, способны быстро перемещаться между участками, работать в стеснённых условиях габаритов приближения строений и обеспечивать необходимую точность при манипуляциях с тяжелыми элементами верхнего строения пути (рельсами, шпалами, звеньями).

Основные конструктивные особенности

Конструкция включает ходовую часть (специальную железнодорожную тележку), поворотную платформу с противовесом и грузоподъёмное устройство (стрелу). Для путевых работ чаще применяются краны с полноповоротной стрелой, обеспечивающей маневренность. Привод основных механизмов (подъёма, поворота, передвижения крана, изменения вылета стрелы) обычно дизель-электрический или дизель-гидравлический.

Главные виды выполняемых работ:

- Погрузка, разгрузка и укладка рельсо-шпальной решётки (звеньев, плетей).

- Монтаж и демонтаж стрелочных переводов.

- Перемещение балласта, элементов мостов и путепроводов.

- Установка и обслуживание опор контактной сети.

- Ликвидация последствий сходов подвижного состава.

- Подача материалов (рельсов, шпал, плит) в зону работ.

Классификация по грузоподъёмности и специализации:

| Грузоподъёмность, т | Тип работ | Примеры моделей (Россия) |

|---|---|---|

| 16 - 25 | Текущий ремонт пути, работы с балластом, шпалами | КДЭ-163, КЖ-162 |

| 30 - 50 | Капитальный ремонт пути (укладка звеньев), монтаж стрелок | КДЭ-251, КЖГ-40 |

| 60 - 160+ | Аварийно-восстановительные работы, монтаж тяжёлых конструкций | КЖ-662, ЕДК-1000/2 |

Для повышения эффективности путевых работ современные железнодорожные краны часто оснащаются дополнительным оборудованием: грейфером для балласта, вибропогружателем шпал, манипулятором, платформой для транспортировки материалов. Управление механизмами осуществляется из кабины машиниста, обеспечивающей обзор рабочей зоны.

Плавучие краны для портовых и морских операций

Плавучие краны представляют собой грузоподъёмные машины, смонтированные на самоходных или несамоходных судах, что обеспечивает мобильность на акваториях. Их ключевая функция – выполнение погрузочно-разгрузочных, монтажных и аварийно-спасательных работ в условиях, недоступных для стационарных кранов. Особенностью является необходимость стабилизации платформы при волнении и обеспечение точности позиционирования грузов.

Конструктивно они оснащаются поворотными кранами (реже – мостового типа) с грузоподъёмностью от 50 до 2000+ тонн. Системы динамического позиционирования (ДП) и балластные цистерны критически важны для компенсации качки. Энергоустановки (дизельные или дизель-электрические) обеспечивают автономность работы в открытом море.

Классификация по конструктивным и функциональным признакам

По типу плавучей платформы:

- Несамоходные (баржи-краны) – буксируются к месту работ, используются в портах и на рейдах.

- Самоходные – оснащены двигателями для самостоятельного перемещения, применяются для монтажа offshore-объектов.

- Полупогружные – специализированные платформы с повышенной остойчивостью для операций в открытом океане.

По виду выполняемых работ:

- Портовые операции: Перевалка тяжёлых штучных грузов (контейнеры, оборудование), ремонт судов.

- Строительно-монтажные работы: Установка элементов мостов, гидротехнических сооружений, ветроустановок.

- Морские операции: Подъём затонувших объектов, монтаж/демонтаж нефтегазовых платформ.

| Критерий | Характеристики | Примеры применения |

|---|---|---|

| Грузоподъёмность | 50-2000+ тонн | Подъём судовых двигателей (до 300 т), монтаж секций буровых вышек (1000+ т) |

| Вылет стрелы | До 100+ метров | Погрузка крупногабаритных грузов с причала на судно, работы на удалении от платформы |

| Глубина работы | Порты/мелководье до глубоководья | Подводные подъёмные операции на глубинах 100+ метров |

Эксплуатационные ограничения включают зависимость от погодных условий (ограничения по волнению), требования к квалификации экипажа и необходимость регулярного докования для обслуживания подводной части корпуса. Техническая эволюция направлена на повышение автоматизации, внедрение гибридных энергосистем и увеличение глубины эффективной работы.

Вертикальные подъемники для межэтажной транспортировки

Данный тип грузоподъемных машин обеспечивает перемещение грузов между уровнями зданий по строго вертикальной траектории. Конструктивно они представляют собой платформу или кабину, движущуюся в жестких направляющих рамах между этажами. Основное назначение – транспортировка паллетированных грузов, оборудования или материалов в условиях ограниченного пространства, где использование полноразмерных грузовых лифтов экономически нецелесообразно.

Эксплуатационные характеристики напрямую зависят от типа привода: электрические (винтовые или цепные) обеспечивают плавность хода при высотах до 15 метров, гидравлические – повышенную грузоподъемность (до 5 тонн) при меньшей скорости. Обязательное оснащение включает страховочные ловители, механические ограничители высоты и дублирующие тормозные системы, что гарантирует безопасность при перегрузках или обрыве троса.

Классификация по функциональному назначению

- Стационарные мачтовые – монтируются к стенам или колоннам, обслуживают 2-8 этажей

- Мобильные ножничные – автономные установки с выдвижным основанием для складских задач

- Консольные (безмачтовые) – для фасадного монтажа с открытой зоной погрузки

- Грузопассажирские – усиленные кабины с режимом сопровождения оператора

| Критерий | Технические варианты | Сфера применения |

| Тип ограждения | Решетчатые / Глухие панели | Склады / Пищевые производства |

| Управление | Внешние посты / Дистанционное | Цеха / Автоматизированные линии |

| Интерфейс погрузки | Распашные ворота / Рольставни | Логистические центры / Многоэтажные ангары |

При выборе модели учитывают частоту циклов, габариты грузовых единиц и требования к климатической защите. Для перевозки взрывоопасных веществ применяют искробезопасное исполнение, в фармацевтике – конструкции с гладкими поверхностями, исключающими накопление пыли. Современные системы интегрируют с диспетчеризацией через промышленные сети (CAN, Profibus), обеспечивая учет грузопотоков в режиме реального времени.

Телескопические погрузчики для контейнерных терминалов

Телескопические погрузчики занимают особое место в классификации грузоподъемных машин для контейнерных терминалов, относясь к категории машин переменного вылета стрелы с поворотной платформой. Их ключевая конструктивная особенность – телескопическая стрела, обеспечивающая значительное изменение вылета при компактных габаритах в транспортном положении.

Эти машины выполняют широкий спектр работ: от штабелирования контейнеров в 2-4 яруса и их транспортировки по территории терминала до загрузки/разгрузки железнодорожного подвижного состава и автотранспорта. Универсальность достигается за счет применения сменных грузозахватных приспособлений, адаптирующих погрузчик под разные типы контейнеров.

Ключевые эксплуатационные характеристики

Грузоподъемность и вылет:

- Способны поднимать контейнеры массой до 12 тонн на высоту до 15 метров.

- Максимальная грузоподъемность достигается на минимальном вылете стрелы.

- Автоматические системы компенсации угла наклона и стабилизации повышают безопасность при работе с грузом на высоте.

Маневренность и проходимость:

- Полноприводные шасси с большими колесами обеспечивают высокую проходимость на открытых площадках терминала в любых погодных условиях.

- Системы поворота платформы на 360° и управления задними осями ("крабовый ход") гарантируют маневренность в стесненных пространствах.

| Основной рабочий орган | Телескопическая стрела с гидравлическим приводом |

| Тип шасси | Пневмоколесное, полноприводное (4x4) |

| Типовое ГЗУ | Специализированные спредеры (фиксированные, поворотные) |

| Преимущество перед кранами | Мобильность, скорость перебазирования, работа без подготовки путей |

Безопасность и управление: Современные модели оснащаются системами динамической стабилизации, ограничителями грузоподъемности в зависимости от вылета и угла стрелы, кабинами с панорамным обзором и защитой ROPS/FOPS. Эргономичное рабочее место оператора с джойстиковым управлением снижает утомляемость.

Фронтальные погрузчики для сыпучих материалов

Фронтальные погрузчики – самоходные машины с ковшовым рабочим органом, предназначенные для захвата, подъема, транспортировки и разгрузки сыпучих материалов (песок, щебень, грунт, зерно). Они обеспечивают высокую производительность при складировании, погрузке в транспорт и планировке поверхностей благодаря сочетанию мобильности и мощного навесного оборудования.

Ключевой особенностью является фронтальное расположение ковша и шарнирно-сочлененная рама, обеспечивающая маневренность в стесненных условиях. Управление рабочими операциями осуществляется гидравлической системой, а силовая установка (дизельная или электрическая) обеспечивает энергией как движение, так и работу гидронасосов.

Классификация и конструктивные особенности

По типу ходового устройства:

- Колесные: Наиболее распространены. Оснащены пневматическими шинами для работы на твердых покрытиях (склады, асфальт). Отличаются высокой скоростью передвижения.

- Гусеничные: Обладают повышенной проходимостью и устойчивостью на рыхлых, неустойчивых грунтах (карьеры, строительные площадки). Создают меньшее удельное давление на грунт.

По грузоподъемности и мощности:

- Легкие (до 2 тонн, маломощные) – для малых объемов в коммунальном хозяйстве.

- Средние (2-6 тонн) – универсальное применение в строительстве, сельском хозяйстве.

- Тяжелые (6-10 тонн и выше) – для горнодобывающей промышленности, крупных карьеров.

По специализации ковша:

| Тип ковша | Назначение | Особенности |

| Универсальный | Песок, щебень, грунт | Стандартная форма, зубья для рыхления |

| Скальный | Крупнокусковая порода | Усиленная конструкция, защита от ударов |

| Поворотный | Разгрузка вбок (вагоны, бункеры) | Гидроповоротный механизм |

| Для легких материалов | Зерно, опилки, снег | Увеличенный объем, отсутствие зубьев |

Преимущества и ограничения: Главные преимущества – высокая производительность цикла "захват-транспортировка-разгрузка", маневренность и универсальность. К недостаткам относят ограниченную высоту разгрузки (по сравнению со специализированными машинами) и зависимость эффективности от квалификации оператора. Для работы с сыпучими материалами критически важны герметизация узлов ходовой части и систем управления для защиты от абразивной пыли.

Манипуляторы для мелкогабаритных штучных грузов

Данные устройства предназначены для автоматизированного захвата, позиционирования и перемещения компактных предметов с четко выраженными геометрическими параметрами в ограниченном рабочем пространстве. Их конструкция обеспечивает высокую точность операций благодаря специализированным схватам (механическим, вакуумным, электромагнитным) и системе управления, поддерживающей сложные траектории движения.

Применяются преимущественно в сборочных линиях электроники, фармацевтическом производстве, при упаковке товаров и лабораторных исследованиях, где критичны скорость, аккуратность обработки и минимизация человеческого фактора. Отличаются компактными габаритами, адаптивностью к быстрой переналадке и возможностью интеграции в роботизированные комплексы.

Классификация по конструкции и функционалу

| Тип манипулятора | Конструктивные особенности | Типовые операции |

|---|---|---|

| Дельта-роботы | Параллельная кинематика с тремя рычагами, закрепленными на станине. Рабочий орган перемещается в подвешенном состоянии. |

|

| SCARA-манипуляторы | Селективная сборная роботизированная рука с двумя параллельными вращательными шарнирами в горизонтальной плоскости. |

|

| Колонковые манипуляторы | Вертикальная колонна с горизонтальным вылетом, оснащенная пневмо- или электроприводом. |

|

| Настольные роботы | Малогабаритные устройства с 4-6 степенями свободы, монтируемые на рабочую поверхность. |

|

Ричстакеры для штабелирования морских контейнеров

Ричстакеры (Reach Stackers) представляют собой специализированный вид мобильной погрузочно-разгрузочной техники, спроектированной исключительно для работы с морскими контейнерами. Их ключевая задача – эффективное и безопасное штабелирование контейнеров на открытых контейнерных площадках (CY – Container Yard), терминалах и в зонах временного хранения.

Они классифицируются как самоходные стреловые краны портального типа на пневмоколесном ходу, но выделяются в отдельную группу благодаря своей уникальной конструкции, оптимизированной под манипуляции с контейнерами ISO. Их главное отличие – способность не только перемещать контейнеры по площадке, но и формировать высокие штабели (часто 3-4 яруса "на высоте" и 1-2 яруса "в клетке"), а также работать в стесненных условиях контейнерных терминалов.

Конструктивные особенности и функциональность

Конструкция ричстакера базируется на мощном шасси с большими пневматическими колесами, обеспечивающими высокую мобильность и проходимость по площадке. Основные элементы:

- Гидравлическая стрела (мачта): Вертикальная или наклонная мачта, выдвигающаяся телескопически вверх. На ней закреплен механизм захвата контейнера.

- Захватное устройство (спредер): Специальная рама с фитингами (замками-твистлоками), автоматически захватывающая контейнер за верхние угловые фитинги. Ключевая особенность ричстакера – способность спредера смещаться вдоль мачты вбок (вылет).

- Гидравлическая система: Обеспечивает подъем/опускание мачты, выдвижение/втягивание спредера (регулировку вылета), наклон мачты вперед/назад и работу спредера.

- Кабина оператора: Расположена высоко, часто с возможностью подъема вместе с мачтой, обеспечивая превосходный обзор сверху как на штабель, так и на контейнер на шасси или земле.

Функциональность ричстакера определяется возможностями его спредера и мачты:

| Операция | Механизм | Назначение |

|---|---|---|

| Подъем/опускание контейнера | Подъем мачты | Загрузка/разгрузка транспорта, доступ к верхним ярусам штабеля |

| Смещение контейнера вбок (Вылет) | Выдвижение/втягивание спредера вдоль мачты | Установка/снятие контейнера со штабеля или транспорта без необходимости точного позиционирования шасси |

| Наклон контейнера | Наклон мачты вперед/назад | Компенсация наклона площадки, точная установка на шасси или штабель |

Преимущества ричстакеров для штабелирования:

- Высокая мобильность и маневренность: Способны быстро перемещаться по площадке, имеют малый радиус поворота.

- Эффективное использование площади: Позволяют формировать плотные штабели контейнеров.

- Работа в стесненных условиях: Функция бокового вылета спредера позволяет работать на узких проездах между штабелями.

- Высокая скорость цикла: Быстрые операции захвата, подъема, перемещения и установки контейнера.

- Универсальность: Способны работать с контейнерами разных типов (20', 40', 45', рефы, open-top, flat-rack) при наличии соответствующего спредера, выполнять погрузку/разгрузку автотранспорта и железнодорожных платформ.

- Грузоподъемность: Современные ричстакеры обладают высокой грузоподъемностью, часто до 45 тонн и более, что позволяет работать с тяжелыми 40-футовыми контейнерами.

Ричстакеры являются основным и наиболее экономически эффективным решением для штабелирования контейнеров на средних и крупных контейнерных терминалах, где требуется гибкость и скорость обработки грузов на открытых площадках, дополняя или заменяя более громоздкие мостовые (контейнерные) краны.

Кран-укосины для лесоштабелирования

Кран-укосина представляет собой специализированный тип стрелового самоходного крана, разработанный для штабелирования длинномерных лесоматериалов (хлыстов, сортиментов, бревен) на лесных складах и нижних складах леспромхозов. Его ключевая задача – высокопроизводительное формирование плотных, высоких и устойчивых штабелей, оптимизируя использование складской площади и подготовку сырья к транспортировке или дальнейшей переработке.

Отличительной конструктивной особенностью является наличие мощной наклонной металлоконструкции – укосины, жестко закрепленной на поворотной платформе крана. Укосина служит направляющей и опорой для перемещения грузозахватного устройства (обычно клещевого захвата) по своей длине, обеспечивая строго вертикальный подъем и опускание бревен в штабель, что критически важно для формирования ровных и компактных пачек.

Конструктивные особенности и принцип работы

Основные элементы крана-укосины:

- Укосина (мачта): Наклонная (под углом 70-85 градусов), решетчатая или коробчатого сечения, длиной до 30 метров. Обеспечивает вертикальное перемещение груза.

- Грузовая тележка с клещевым захватом: Перемещается вдоль укосины с помощью тягового каната или цепного привода. Клещи надежно обхватывают пачку бревен.

- Механизм подъема груза: Расположен на поворотной платформе, поднимает/опускает тележку по укосине.

- Поворотное устройство: Обеспечивает вращение платформы с укосиной на 270-360 градусов для обслуживания зоны штабелирования.

- Ходовое устройство: Чаще гусеничное (реже пневмоколесное), обеспечивает устойчивость на грунте и возможность переезда между штабелями.

- Гидравлическая система: Управляет раскрытием/закрытием клещей, поворотом, иногда ходом и выдвижением опор.

Принцип работы: Кран подъезжает к месту формирования штабеля. Оператор позиционирует клещевой захват над пачкой бревен на земле, захватывает ее. Грузовая тележка поднимается по укосине на нужную высоту. Поворотная платформа разворачивается над местом укладки в штабель. Тележка опускается строго вертикально, клещи размыкаются – бревна укладываются в штабель. Процесс повторяется.

Выполняемые работы и характеристики

Краны-укосины выполняют специфический комплекс работ в лесозаготовке:

| Вид работы | Описание |

|---|---|

| Штабелирование | Формирование высоких (до 20-25 м) и плотных штабелей хлыстов или сортиментов из пачек, подаваемых лесовозами или трелевочными тракторами. |

| Погрузка/разгрузка | Погрузка сортиментов на подвижной состав (вагоны, платформы) или разгрузка прибывших пачек на склад. |

| Перештабелировка | Переформирование или перемещение существующих штабелей для оптимизации хранения или подачи на переработку. |

Ключевые эксплуатационные характеристики:

- Грузоподъемность: Обычно 5-20 тонн (на вылете, соответствующем высоте штабеля).

- Высота подъема (штабелирования): До 20-25 метров.

- Вылет (радиус): Определяется длиной укосины и углом ее наклона, обычно до 10-15 метров от оси вращения.

- Производительность: Высокая, за счет быстрого вертикального перемещения груза и возможности укладки крупных пачек за один цикл.

Преимущества: Высочайшая производительность при штабелировании; вертикальное перемещение груза обеспечивает формирование плотных и ровных штабелей; большая высота подъема; хорошая устойчивость благодаря низкому расположению центра тяжести и гусеничному ходу; возможность работы на слабых грунтах.

Ограничения: Специализация *только* на операциях с длинномерными лесоматериалами (не универсальны); ограниченная зона обслуживания по радиусу; сложность транспортировки к месту работы из-за габаритов; высокая стоимость по сравнению с некоторыми альтернативами.

Грейферные краны для сыпучих материалов

Грейферные краны – специализированные грузоподъёмные машины циклического действия, оснащённые грейферным захватом. Основное назначение – эффективная погрузка, разгрузка и перевалка сыпучих материалов (руда, уголь, щебень, зерно, песок). Ключевое отличие от крюковых кранов – наличие механизированного челюстного захвата, обеспечивающего автономное взятие и освобождение груза без ручного труда.

Рабочий цикл включает захват материала силами собственного веса грейфера и замыкание челюстей, подъём заполненного грейфера, перемещение крана или тележки, разгрузку путём размыкания челюстей над заданной точкой и возврат к месту забора. Такая конструкция минимизирует потери сырья и значительно ускоряет операции с навалочными грузами по сравнению с одноковшовыми экскаваторами или ручными методами.

Классификация и конструктивные особенности

Грейферные краны систематизируют по следующим критериям:

- Тип привода грейфера:

- Канатные (одноканатные/многоканатные): Управление челюстями через систему полиспастов. Преобладают в эксплуатации.

- Моторные (электрогидравлические): Каждая челюсть имеет индивидуальный привод (гидроцилиндр/электромотор). Обеспечивают точное усилие смыкания.

- Конструкция ходовой части:

- Мостовые: Перемещение по рельсам на эстакадах (часты в портах и на складах).

- Козловые: Опоры перемещаются по наземным рельсовым путям (для открытых площадок).

- Башенные: Стационарные или передвижные, для высокоскоростной перевалки (зерновые терминалы).

- Тип грейфера: Двухчелюстные (основные), многочелюстные (для длинномерных грузов), ковшовые с принудительным заглублением.

Преимущества перед другими машинами:

- Высокая производительность при работе с сыпучими материалами.

- Минимальные потери груза при перегрузке.

- Возможность работы с материалами различной плотности и фракции.

- Автоматизация процесса захвата-разгрузки.

- Сокращение ручного труда в запылённых или агрессивных средах.

Области применения грейферных кранов:

| Отрасль | Типичные материалы | Преимущественный тип крана |

|---|---|---|

| Морские и речные порты | Уголь, руда, зерно, минеральные удобрения | Мостовые, козловые |

| Металлургические заводы | Лом металлов, кокс, рудное сырьё | Мостовые, мачтово-стреловые |

| Склады и логистические центры | Песок, щебень, цемент, комбикорма | Козловые, консольные |

| Энергетика | Топливный шлак, зола, уголь | Мостовые, полукозловые |

Магнитные краны для стального лома

Магнитные краны представляют собой специализированное грузоподъемное оборудование, основным рабочим органом которого является мощный электромагнит. Они спроектированы исключительно для эффективной работы с ферромагнитными материалами, в первую очередь, со стальным ломом различных форм и размеров.

Эти краны монтируются на мостовые, козловые или консольные крановые конструкции, получая питание от электросети через гибкий кабель или токопровод. Ключевой особенностью является мгновенное включение и выключение грузозахватного органа (магнита) по команде оператора, что обеспечивает быстрый цикл захвата и освобождения груза.

Конструктивные особенности и принцип работы

Конструкция магнитного крана включает:

- Электромагнитная система: Сердечник из магнитомягкой стали и катушки, создающие сильное магнитное поле при подаче тока. Мощность магнита определяет максимальную массу удерживаемого лома.

- Подвесная система: Обеспечивает крепление магнита к крюковой обойме крана и его свободное ориентирование при контакте с неровным ломом. Часто включает вращатель.

- Защитный кожух: Прочный корпус, предохраняющий магнитную систему и кабели от механических повреждений при работе с острым или тяжелым ломом.

- Система управления и питания: Включает контроллер, преобразователь тока (для создания необходимого напряжения на магните) и надежную кабельную систему.

Принцип действия основан на электромагнетизме: подача тока на катушки магнита генерирует сильное магнитное поле, притягивающее стальные предметы. Отключение тока приводит к почти мгновенной потере магнитных свойств и сбросу груза.

Виды выполняемых работ

Магнитные краны незаменимы при выполнении следующих операций со стальным ломом:

- Погрузка и разгрузка: Быстрое перемещение лома из штабелей или кузовов транспорта (вагонов, грузовиков, барж) и обратно.

- Перемещение и штабелирование: Формирование и переформирование штабелей лома на складах или производственных площадках.

- Сортировка лома: Выделение крупных или особо ценных фрагментов металла из общей массы.

- Подача лома: Загрузка стального лома в плавильные агрегаты (доменные печи, электропечи, миксеры).

Преимущества и особенности эксплуатации

Ключевые преимущества:

- Высокая скорость операций: Отсутствие необходимости ручного крепления груза и мгновенный сброс.

- Эффективная работа с сыпучим и бесформенным грузом: Магнит захватывает множество мелких и средних фрагментов одновременно.

- Минимизация повреждений: Отсутствие механического зажима снижает риск деформации относительно целых металлоконструкций.

- Удобство работы в труднодоступных местах: Магнит может проникать в кучи лома или узкие емкости.

Важные особенности и ограничения:

- Зависимость от электроснабжения: Отключение тока приводит к немедленной потере груза. Требуется резервное питание.

- Зависимость от чистоты лома: Сильное загрязнение (земля, масло, неметаллические включения) снижает эффективность сцепления.

- Ограниченная грузоподъемность на фрагмент: Магнит не может поднять единичный кусок лома, превышающий его грузоподъемность (обычно до 5-15 тонн в зависимости от модели).

- Требования к безопасности: Обязательны меры против случайного отключения магнита (аварийные аккумуляторы, контроль напряжения). Запрещено перемещение людей под грузом.

| Характеристика | Описание/Значение |

|---|---|

| Основной груз | Стальной лом (стружка, листовые обрезки, профиль, арматура, крупногабаритные куски) |

| Тип привода магнита | Электрический (постоянного или переменного тока) |

| КПД захвата | Зависит от массы, формы, чистоты лома и силы магнита |

| Типичные места применения | Металлобазы, ломоперерабатывающие заводы, сталелитейные и литейные цеха, порты |

Магнитные краны являются высокоспециализированным и производительным решением для предприятий металлургического цикла и переработки вторичных металлов, значительно повышая эффективность и скорость операций с крупнотоннажным стальным ломом.

Крюковые краны для универсальных работ

Крюковые краны представляют наиболее распространённую группу грузоподъёмного оборудования общего назначения. Их ключевой особенностью является использование простого и надёжного грузозахватного органа – крюка, подвешиваемого на канатах грузовой лебёдки через систему грузовых блоков или непосредственно. Такая конструкция позволяет эффективно работать с широкой номенклатурой штучных, тарно-штучных и насыпных грузов, упакованных в стандартную тару или на поддонах.

Сфера применения этих кранов чрезвычайно широка благодаря их адаптивности. Они являются основным технологическим оборудованием на открытых складах, в сборочных цехах, на строительных площадках, в ремонтных зонах и логистических терминалах. Универсальность обеспечивается возможностью оснащения сменными грузозахватными приспособлениями (стропы, траверсы, захваты) без изменения базовой конструкции крана, а также сочетанием достаточной грузоподъёмности с приемлемой манёвренностью.

Основные конструктивные разновидности

Универсальные крюковые краны классифицируются по типу конструкции и мобильности:

- Мостовые краны: Стационарные краны, перемещающиеся по надземным подкрановым путям. Включают:

- Опорные (тележка движется по верхним поясам балок)

- Подвесные (тележка движется по нижним поясам балок, подвешенных к перекрытию)

- Козловые (мост опирается на наземные рельсы через опорные стойки "козлы")

- Стреловые краны: Краны с поворотной платформой и грузовой стрелой. Основные виды:

- Башенные (неповоротная или поворотная башня со стрелой наверху)

- Самоходные стреловые (автомобильные, пневмоколесные, гусеничные, железнодорожные)

- Портальные (стрела закреплена на портале, перемещающемся по рельсам)

Ключевые эксплуатационные параметры, определяющие область применения конкретного крана:

| Параметр | Влияние на универсальность |

|---|---|

| Грузоподъёмность | Диапазон от 1-5 т (цеховые подвесные) до сотен тонн (козловые, портальные) |

| Высота подъёма | Определяет возможность работы в стеснённых условиях или с высокими штабелями |

| Пролёт/Вылет стрелы | Задаёт зону обслуживания крана |

| Манёвренность | Критична для строительства и работ на обширных складах (самоходные краны) |

Универсальность крюковых кранов дополняется возможностью интеграции их в автоматизированные системы управления (АСУ) на складах и в поточных линиях. Их надёжность, относительная простота обслуживания и длительный срок службы обеспечивают им доминирующее положение в общей классификации грузоподъёмных машин.

Литейные краны для горячих цехов

Литейные краны – специализированные грузоподъемные машины, предназначенные для работы в условиях металлургических цехов с экстремально высокими температурами и агрессивной средой. Их основная функция – транспортировка расплавленного металла (в ковшах), загрузка шихты в плавильные агрегаты, обслуживание разливочных конвейеров и выполнение ремонтных операций у печей. Конструкция этих кранов принципиально отличается от общепромышленных моделей повышенными требованиями к термостойкости, безопасности и надежности.

Эксплуатация в горячих цехах предъявляет жесткие требования к материалам и системам крана. Узлы подвергаются интенсивному тепловому излучению от расплавов (до +70°С в зоне работы), воздействию брызг металла и шлака, а также высокой запыленности. Это обуславливает применение жаропрочных сталей для металлоконструкций, специальных термостойких покрытий, экранирования критических элементов (электрооборудования, кабины) и дублирования ключевых систем безопасности.

Конструктивные особенности и виды работ

Ключевыми отличительными элементами литейных кранов являются:

- Грузозахватные устройства: Специальные литейные крюки с увеличенным запасом прочности и защитой от перегрева, стропы из термостойких материалов. Для манипуляций с ковшами применяются поворотные траверсы.

- Системы безопасности: Обязательное наличие дублированных тормозов на всех механизмах подъема и передвижения, аварийные генераторы для опускания груза при отключении энергии, оградители перегрева на крюковой подвеске, теплозащитные экраны для механизмов и электроаппаратуры.

- Кабина машиниста: Полностью герметизированная, с принудительной подачей очищенного воздуха под избыточным давлением, термостойким остеклением и системой кондиционирования для защиты оператора.

- Механизмы передвижения: Оснащаются двукратным дублированием (два параллельных привода на каждую тележку или мост) для исключения заклинивания при отказе одного двигателя.

Основные виды работ, выполняемые литейными кранами:

- Транспортировка жидкого металла: Подъем, перемещение и точная разливка расплавов из ковшей в формы, изложницы или ковши других кранов.

- Загрузка плавильных агрегатов: Подача шихтовых материалов (лом, ферросплавы, руда) в дуговые, индукционные печи или конвертеры.

- Обслуживание разливочных участков: Установка изложниц на конвейеры, снятие слитков, манипуляции с формами.

- Ремонтные и монтажные работы: Демонтаж футеровки печей, замена электродов, установка оборудования в зоне плавки.

| Ключевая характеристика | Особенности для литейных кранов |

|---|---|

| Грузоподъемность | От 5/5 т (вспомогательные) до 500/100 т и выше (основные; двойная цифра обозначает 2 независимых механизма подъема) |

| Режим работы | Тяжелый (A6-A7) и весьма тяжелый (A7-A8) по ISO 4301/1, обусловленный постоянными термоциклами и интенсивностью использования. |

| Дополнительное оборудование | Магниты для лома, грейферы для сыпучих шихтовых материалов, вращающиеся траверсы, дистанционное управление. |

Термические краны в металлургии

Термические краны – специализированные грузоподъёмные машины, предназначенные для работы с раскалёнными металлами и шлаками в условиях экстремальных температур (до +120°C на поверхности оборудования и свыше +1500°C вблизи расплавов). Их ключевая задача – безопасная транспортировка, разливка и обслуживание агрегатов в цехах металлургических комбинатов. Отличительная черта – усиленная защита механизмов и электрооборудования от теплового излучения, брызг металла и абразивного воздействия шлака.

Конструктивно термические краны базируются на мостовой схеме, но оснащаются уникальными элементами: водяным охлаждением кабины оператора и силовых кабелей, термостойкой изоляцией электроаппаратуры, жаростойкими тормозами и стальными канатами с металлическим сердечником. Грузозахватные устройства (например, строповые траверсы для ковшей или литейные ковши) часто имеют принудительное охлаждение. Основные типы включают сталеразливочные (для транспорта ковшей с расплавом), миксерные (для перевозки чугуна в миксерах) и краны-завалочники (для загрузки шихты в печи).

Классификация по выполняемым операциям

- Транспортировочные: Перемещение ковшей с жидкой сталью/чугуном между агрегатами (конвертер, ковш-печь, МНЛЗ).

- Разливочные: Точная заливка расплава в изложницы или кристаллизаторы МНЛЗ.

- Обслуживающие: Ремонт футеровки печей, удаление шлака, установка запорной арматуры.

- Загрузочные: Подача шихты, ферросплавов или лома в плавильные агрегаты.

| Тип крана | Грузоподъёмность, т | Температурный режим | Пример применения |

|---|---|---|---|

| Сталеразливочный | 100–600 | до +120°C (воздух) / +1600°C (расплав) | Перелив стали из ковша в ковш |

| Миксерный | 200–800 | до +110°C (воздух) / +1400°C (чугун) | Транспорт жидкого чугуна |

| Кран-завалочник | 10–50 | до +80°C (воздух) / локальный нагрев | Загрузка лома в электродуговую печь |

Краны оборудуются дублированными системами безопасности: аварийные генераторы, тепловые датчики, огнестойкие покрытия. Управление – из герметизированных кабин с кондиционированием или дистанционно. При проектировании учитывается динамика нагрузок при раскачивании ковшей с расплавом, что требует усиления металлоконструкций моста и увеличенных запасов прочности.

Шахтные подъемные машины вертикальных стволов

Предназначены для транспортировки грузов и людей по вертикальным горным выработкам. Обеспечивают подъём полезных ископаемых, породы, спуск-подъём персонала, доставку оборудования и материалов. Работают в экстремальных условиях при высоких нагрузках и строгих требованиях к безопасности.

Конструктивно состоят из приводного механизма (барабан или шкив), канатной системы, подъёмных сосудов (клети/скипы), тормозных устройств и системы управления. Привод осуществляется электродвигателями с редукторной или безредукторной передачей, обеспечивающей плавный разгон и остановку.

Классификация

По типу приводного механизма:

- Барабанные машины - канаты жёстко закреплены на барабанах. Подразделяются на:

- Однобарабанные (простая конструкция для однососудистых подъёмов)

- Двухбарабанные (независимое управление сосудами)

- Барабаны коническо-цилиндрической формы (компенсация разницы в длине канатов)

- Фрикционные (шкивовые) машины - канаты удерживаются силой трения. Включают:

- Одношкивовые (базовые модели с прямопоточными канатами)

- Двухшкивовые (бишкивовые) с уравнительными канатами

- Многоканатные установки (4-6 канатов на шкив)

По виду выполняемых работ:

- Грузовые подъёмы - транспортировка угля, руды, породы с использованием скипов

- Людские подъёмы - перемещение персонала в клетях с особыми системами безопасности

- Вспомогательные подъёмы - доставка оборудования, материалов, выполнение ремонтных работ

- Комбинированные системы - совмещение грузовых и людских операций в одной установке

Клети шахтных подъемников для горной добычи

Клети являются основным транспортным средством для вертикального перемещения людей, горной массы, оборудования и материалов в стволе шахты. Их конструкция напрямую связана с типом подъемной установки (скиповой или клетьевой), глубиной ствола, грузоподъемностью и требованиями безопасности. Жесткая рама клети, изготавливаемая из профильной стали, обеспечивает устойчивость при движении по направляющим канатам или рельсам, предотвращая раскачивание и столкновения со стенками ствола.

Безопасность людей при подъеме-спуске обеспечивается обязательным наличием защитного колпака (крыши), ограждения по периметру, аварийных тормозов (парашютов) и надежных запорных механизмов дверей. Для перевозки вагонеток с породой или полезным ископаемым клети оборудуются рельсовыми путями, совмещенными с рельсами на горизонтах. Современные клети оснащаются системами связи, аварийного освещения и датчиками контроля состояния.

Классификация и конструктивные особенности клетей

Основные разновидности клетей по назначению и устройству:

- Грузовые клети: Предназначены для подъема вагонеток, оборудования, материалов. Имеют усиленную раму, рельсовые пути, откидные мостки для заезда.

- Людские клети: Специализированы для перевозки персонала. Обязательно наличие сидений, защитных ограждений между этажами (в многоэтажных), аварийных выходов.

- Грузолюдские клети: Комбинированный тип, допускающий перевозку людей и грузов (обычно не одновременно). Имеют съемные сиденья и усиленные элементы.

- По конструкции:

- Одноэтажные - Просты, надежны, для малых глубин.

- Многоэтажные (2-4 этажа) - Увеличивают вместимость без увеличения габаритов в плане, сложнее по устройству.

- Поворотные - Обеспечивают разгрузку вагонеток накренением платформы.

Ключевые компоненты клети:

| Компонент | Назначение |

|---|---|

| Рама (каркас) | Несущая основа из балок, воспринимает все нагрузки. |

| Платформа/Этаж | Рабочая площадка с рельсами (груз.) или настилом (люд.). |

| Ограждение | Решетки или сплошные щиты по периметру для защиты людей/груза. |

| Колпак (крыша) | Защита от падающих предметов сверху. |

| Башмаги (направляющие полозья) | Обеспечивают скольжение по направляющим. |

| Парашют (аварийный тормоз) | Автоматически заклинивает клеть при обрыве каната. |

| Буферы | Амортизируют удар при посадке на горизонте или в зумпфе. |

Выбор типа и параметров клети определяется проектом подъемной установки, учитывающим суточную производительность шахты, глубину ствола, габариты транспортируемого оборудования и строгие нормативы безопасности (ПБ в горнорудной промышленности). Надежность клети критически важна для бесперебойной работы шахты и жизни людей.

Домкраты для точечного поднятия грузов

Домкрат представляет собой компактное грузоподъемное устройство циклического действия, предназначенное для вертикального перемещения грузов на ограниченную высоту (до 1 метра) методом непосредственного контакта с поднимаемым объектом. Основное конструктивное отличие от других подъемных механизмов – отсутствие гибкого подвесного элемента (каната или цепи) и стационарной опорной конструкции.

Принцип работы основан на преобразовании механического усилия (ручного, гидравлического, пневматического) в поступательное движение подхвата, который точечно контактирует с грузом через жесткую опорную площадку. Устойчивость обеспечивается собственной базой домкрата и жесткой фиксацией на поверхности.

Классификация по конструкции и функциональному назначению

| Тип домкрата | Конструктивные особенности | Основные виды работ |

|---|---|---|

| Винтовой | Подъемный винт с трапецеидальной резьбой, вращаемый рукояткой. Самотормозящая передача. | Ремонт автотранспорта, регулировка промышленного оборудования, монтаж балок. |

| Гидравлический бутылочный | Поршневой механизм, приводимый в действие жидкостью (маслом) через ручной/электрический насос. | Подъем тяжелой техники (станки, сельхозмашины), строительные работы (фундаменты, плиты). |

| Реечный (зубчатый) | Вертикальная зубчатая рейка, поднимаемая храповым механизмом или шестерней. | Железнодорожные работы, аварийно-спасательные операции, перемещение рельсов. |

| Пневматический (подкатной) | Надувная резино-кордная подушка, расширяемая сжатым воздухом. | Подъем хрупких конструкций (керамика, стекло), работы на неровных поверхностях. |

Ключевые особенности применения:

- Точечная нагрузка – усилие концентрируется на малой площади опоры груза

- Мобильность – компактные габариты позволяют работать в стесненных условиях

- Прецизионность – плавный подъем с точностью позиционирования до миллиметра

- Автономность – большинство моделей не требуют внешнего энергоснабжения

Тали ручные цепные без источников электроснабжения

Ручные цепные тали представляют собой механические подъемные устройства, функционирующие исключительно за счет мускульной силы оператора. Они не требуют подключения к электрической сети или иным внешним энергоисточникам, что определяет их ключевые преимущества: автономность, мобильность и возможность эксплуатации в условиях отсутствия электроснабжения.

Конструктивно данные тали основаны на системе шестеренчатых или червячных передач, преобразующих тяговое усилие, прикладываемое к бесконечной тяговой цепи, в вертикальное перемещение грузовой цепи с крюковой подвеской. Основными компонентами являются корпус с механизмом, грузовой и тяговый цепи, грузовой крюк и верхний крюк/скоба для крепления к опоре.

Классификация и особенности применения

По типу передаточного механизма выделяют:

- Шестеренчатые тали: Используют зубчатую передачу. Отличаются высоким КПД и плавностью хода, но меньшим передаточным числом. Оптимальны для интенсивных работ со средними грузами.

- Червячные тали: Основаны на червячной передаче. Обеспечивают большое передаточное число и самоторможение (груз не опускается самопроизвольно), но имеют более низкий КПД. Применяются для точного позиционирования тяжелых грузов.

Сфера применения включает:

- Погрузочно-разгрузочные работы на складах без электросети.

- Монтаж, ремонт и обслуживание оборудования в цехах, сервисных центрах, котельных.

- Строительные объекты на начальных этапах или в удаленных локациях.

- Аварийно-спасательные операции при отключении энергии.

| Характеристика | Шестеренчатая таль | Червячная таль |

|---|---|---|

| Грузоподъемность | 0.5 - 10 тонн | 0.5 - 20 тонн |

| Высота подъема | до 12 метров | до 20 метров |

| Самоторможение | Частичное (требует стопора) | Полное (автоматическое) |

| Усилие на тяговую цепь | 30-35 кг на 1 тонну груза | 35-40 кг на 1 тонну груза |

Критические ограничения: Низкая скорость подъема (по сравнению с электрическими моделями), необходимость физических усилий оператора, ограничение по высоте и массе груза. Требуют строгого соблюдения правил ТБ: контроль состояния цепей, запрет подъема людей, равномерное распределение усилия.

Тали электрические канатные в закрытых помещениях

Электрические канатные тали представляют собой компактные грузоподъёмные устройства с электроприводом, где гибким органом выступает стальной канат. Основными компонентами конструкции являются электродвигатель, редуктор, барабан для намотки каната, грузозахватный крюк и блок управления. Такое исполнение обеспечивает высокую скорость подъёма грузов при относительно малых габаритах.

В закрытых помещениях (цехах, складах, мастерских) их применение обусловлено отсутствием вредных выбросов и низким уровнем шума. Ключевым требованием выступает наличие жёстких опорных конструкций (балок, монорельсов) для мобильного или стационарного крепления. Эксплуатация подразумевает строгое соблюдение параметров влажности, запылённости и температурного режима, указанных в технической документации.

Классификация по конструкции и функционалу

- Стационарные: Жёстко фиксируются на консолях или перекрытиях для работы в одной зоне.

- Передвижные: Монтируются на тележках, перемещающихся по подвесным монорельсовым путям. Управление - с пола (пульт) или из кабины.

- Канатно-подвесные системы: Двухбалочные комплексы с синхронизированными талями для длинномерных или широких грузов.

По виду выполняемых работ выделяют:

- Общего назначения: Штатные подъёмно-транспортные операции (ГОСТ 22045-89).

- Взрывозащищённые: Для цехов с горючими материалами или взрывоопасной средой (маркировка Ex).

- Термостойкие: Эксплуатация в литейных, кузнечных цехах с повышенными температурами.

| Критерий | Варианты исполнения | Особенности работ |

|---|---|---|

| Грузоподъёмность | 0,25 - 20 тонн | Определяет массу единичного груза |

| Высота подъёма | 6 - 36 метров | Зависит от высоты помещения и длины каната |

| Скорость подъёма | 4 - 12 м/мин (2-скоростные модели) | Точное позиционирование при монтаже |

Дополнительные устройства включают ограничители грузоподъёмности, концевые выключатели хода, тепловую защиту двигателя и опции дистанционного управления. Для специфических задач применяют кассетные барабаны (при малой высоте цеха) или частотные преобразователи для плавного пуска.

Лебедки монтажные для тяговых операций

Монтажные лебедки являются специализированным грузоподъемным оборудованием, предназначенным для выполнения тяговых операций при строительно-монтажных работах. Их основная функция – перемещение грузов по горизонтали или наклонной плоскости с постоянным контролем скорости и усилия. Отличаются высокой тяговой мощностью при относительно небольшой скорости движения каната.

Конструктивно состоят из барабана для намотки троса/каната, силовой передачи (редуктора), привода и рамы. Оснащаются тормозными системами для удержания груза и точного позиционирования. Управление осуществляется дистанционно с пульта, что обеспечивает безопасность оператора при работе с крупногабаритными объектами.

Ключевые характеристики и применение

Типы приводов:

- Электрические – для стационарных работ с доступом к сети

- Гидравлические – в условиях взрывоопасных сред

- Пневматические – при ограниченном энергопотреблении

- Ручные – для малых грузов (до 1т)

Основные тяговые операции:

- Перемещение строительных конструкций (ферм, колонн)

- Натяжение кабелей и тросов ЛЭП

- Протяжка трубопроводов через траншеи

- Корректировка положения тяжеловесного оборудования

- Буксировка несамоходных платформ на объекте

| Параметр | Диапазон значений |

| Тяговое усилие | 5-100 т |

| Скорость движения каната | 0,05-0,5 м/с |

| Длина каната | 100-500 м |

| Масса установки | 0,5-10 т |

Требования безопасности включают обязательное наличие аварийного тормоза, ограничителя перегрузки, защиты от самопроизвольного сматывания каната. Рабочая зона ограждается сигнальной лентой, персонал использует страховочные пояса при работе на высоте. Эксплуатация разрешена только после проверки сертификатов соответствия и инструктажа.

Стреловые самоходные краны высокой проходимости