Клиновой шкив - надежное решение для передачи усилия

Статья обновлена: 01.03.2026

Передача механической энергии между валами требует эффективных и безотказных решений. Клиновой шкив, проверенная временем конструкция, остается одним из наиболее востребованных компонентов в приводных системах различного назначения.

Благодаря уникальной форме клинового ремня и профиля канавок, этот тип передачи обеспечивает высокое трение и минимальное проскальзывание. Надежность, простота обслуживания и способность гасить вибрации делают клиноременные передачи оптимальным выбором для промышленного оборудования, сельхозтехники и транспортных систем.

Ключевые преимущества перед плоскими ремнями

Клиновые ремни обеспечивают значительно большее сцепление со шкивом благодаря трапециевидному профилю, который создает эффект клина в канавке. Это позволяет передавать высокий крутящий момент при меньшем натяжении ремня по сравнению с плоскими аналогами.

Конструкция предотвращает соскальзывание даже при незначительном смещении валов или вибрациях, обеспечивая стабильность работы. Самоцентрирующийся эффект профиля упрощает монтаж и снижает требования к точности установки оборудования.

Основные технические отличия

- Повышенная нагрузочная способность – передают в 3-4 раза больше мощности при равной ширине

- Компактность передачи – работают с малыми диаметрами шкивов без потери эффективности

- Сниженная нагрузка на валы – требуют на 20-30% меньше предварительного натяжения

- Универсальность компоновки – поддерживают сложные схемы (с перекрещиванием, полуперекрещиванием)

- Долговечность – меньшее проскальзывание уменьшает абразивный износ

Почему клиновые шкивы меньше проскальзывают

Клиновой профиль ремня создает повышенное трение за счет эффекта заклинивания в канавке шкива. При нагрузке боковые поверхности ремня сильнее прижимаются к стенкам шкива, многократно увеличивая силу сцепления по сравнению с плоской передачей.

Распределение давления по наклонным поверхностям ремня снижает локальные пиковые нагрузки. Это предотвращает точечный перегрев и износ, сохраняя трение стабильным даже при переменных режимах работы или кратковременных перегрузках.

Факторы минимизации проскальзывания

- Увеличенная площадь контакта: Боковые поверхности ремня взаимодействуют со шкивом на большей площади, чем плоский аналог

- Самоцентрирующийся эффект: Ремень автоматически занимает оптимальное положение в канавке, обеспечивая равномерное прилегание

- Гидродинамическая стабильность: Клиновидная форма эффективнее отводит влагу и загрязнения из зоны контакта

Расчет усилия натяжения для клинового ремня

Правильное натяжение клинового ремня критически важно для эффективной передачи мощности, предотвращения проскальзывания и обеспечения долговечности привода. Недостаточное натяжение вызывает буксование, перегрев и ускоренный износ, а чрезмерное – перегружает подшипники валов и сокращает ресурс ремня.

Расчет усилия натяжения основан на взаимосвязи передаваемой мощности, геометрии привода и силы трения в канавках шкива. Учитываются тип ремня (профиль, материал), диаметры шкивов, межосевое расстояние и условия эксплуатации (нагрузка, температура).

Ключевые параметры и методика расчета

Основная формула для определения минимального необходимого натяжения \( F_1 \) (в Ньютонах) на ведущей ветви ремня:

\[ F_1 = \frac{P \cdot K_p \cdot K_l}{v \cdot \mu \cdot \theta} \]

Где:

- P – передаваемая мощность (Вт)

- v – скорость ремня (м/с)

- μ – коэффициент трения ремня о шкив

- θ – угол охвата на малом шкиве (рад)

- Kp – коэффициент режима работы (ударная/постоянная нагрузка)

- Kl – коэффициент длины ремня

Натяжение ведомой ветви \( F_2 \) определяется как:

\[ F_2 = F_1 - \frac{P}{v} \]

Для проверки используют условие: \( F_1 + F_2 = 2F_0 \), где \( F_0 \) – предварительное натяжение.

Факторы влияния на точность расчета

| Фактор | Влияние на усилие натяжения |

|---|---|

| Угол охвата (θ) | Уменьшение угла требует увеличения натяжения для предотвращения проскальзывания |

| Коэффициент трения (μ) | Зависит от материала ремня/шкива и наличия смазки. Снижение μ повышает необходимое усилие |

| Скорость (v) | Высокие скорости снижают требуемое натяжение из-за центробежных сил |

| Температура | Нагрев вызывает удлинение ремня, требующее коррекции натяжения |

После теоретического расчета обязательна экспериментальная проверка прогибом ветви под нагрузкой или прибором (тензометром). Допустимый прогиб обычно составляет 1.6% от длины ветви на каждые 100 мм межосевого расстояния.

Выбор материала шкива: чугун VS алюминий

Чугунные шкивы обеспечивают повышенную износостойкость и демпфирующие свойства благодаря высокой плотности и графитовым включениям. Они эффективно поглощают вибрации при работе с тяжелыми нагрузками, сохраняя геометрию паза при длительной эксплуатации. Требуют надежного крепления из-за значительной массы.

Алюминиевые конструкции отличаются сниженной инерцией и минимальным весом, что критично для высокооборотных систем. Легкость обработки позволяет создавать сложные профили клиновых канавок с высокой точностью. Склонны к пластическим деформациям при ударных нагрузках и требуют защитных покрытий против коррозии.

Ключевые сравнительные параметры

| Критерий | Чугун | Алюминий |

|---|---|---|

| Прочность на сжатие | ★★★★★ | ★★★☆☆ |

| Удельный вес | 7.1 г/см³ | 2.7 г/см³ |

| Стойкость к истиранию | Высокая | Средняя |

| Вибрационное демпфирование | Эффективное | Ограниченное |

Оптимальные сферы применения:

- Чугун: конвейеры, промышленные прессы, механизмы с ударными нагрузками

- Алюминий: вентиляционные системы, высокоскоростные передачи, мобильные установки

Закаленные канавки: увеличение ресурса шкива

Процесс поверхностной закалки клиновых канавок создает высокотвердый слой на рабочей поверхности шкива. Это достигается методами индукционного нагрева или лазерной обработки, которые обеспечивают локальное изменение структуры металла без деформации всей детали. Твердость закаленного слоя обычно составляет 45-55 HRC, что существенно превышает показатели незакаленной стали.

Упрочнение поверхности критически снижает абразивный износ от трения ремня, особенно при работе в условиях запыленности или повышенных нагрузок. Закаленный слой также эффективно сопротивляется пластическим деформациям и образованию задиров при ударных нагрузках или проскальзывании ремня, сохраняя геометрическую точность канавок.

Ключевые преимущества технологии:

- Увеличение срока службы в 2-3 раза по сравнению с необработанными шкивами

- Снижение эксплуатационных расходов за счет уменьшения частоты замены компонентов

- Стабильность профиля канавок в течение всего периода эксплуатации

- Повышенная стойкость к коррозии и химическому воздействию

| Параметр | Незакаленный шкив | Шкив с закаленными канавками |

|---|---|---|

| Средний ресурс (часы) | 8,000-10,000 | 20,000-25,000 |

| Глубина износа за 1000ч (мм) | 0.15-0.25 | 0.03-0.05 |

| Сопротивление деформации | Низкое | Высокое |

Контроль глубины закаленного слоя (обычно 1.5-3 мм) гарантирует сохранение вязкой сердцевины, что предотвращает хрупкое разрушение при вибрациях. Для особо ответственных применений дополнительно выполняется низкотемпературный отпуск, снимающий внутренние напряжения без уменьшения твердости поверхности.

Технология особенно эффективна в комбинации с динамической балансировкой шкивов – упрочненные канавки длительно сохраняют первоначальные характеристики, обеспечивая стабильность передачи мощности и снижение шумовой нагрузки на протяжении всего срока службы узла.

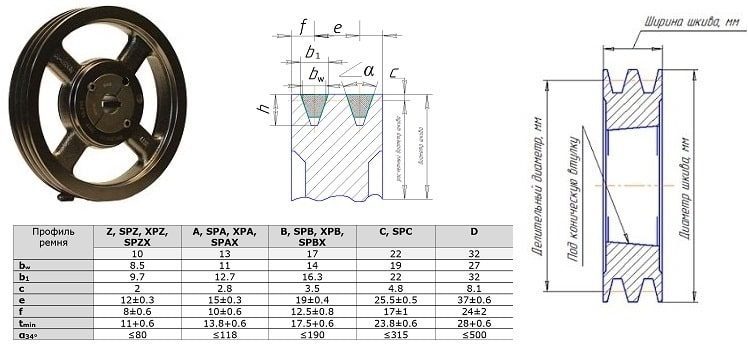

Правила подборки ремня по профилю канавки

Основной критерий выбора – соответствие геометрии ременного профиля размерам канавки шкива. Неправильный подбор приводит к проскальзыванию, перегреву и ускоренному износу обоих компонентов. Точное сопряжение обеспечивает максимальную площадь контакта и оптимальное распределение нагрузки.

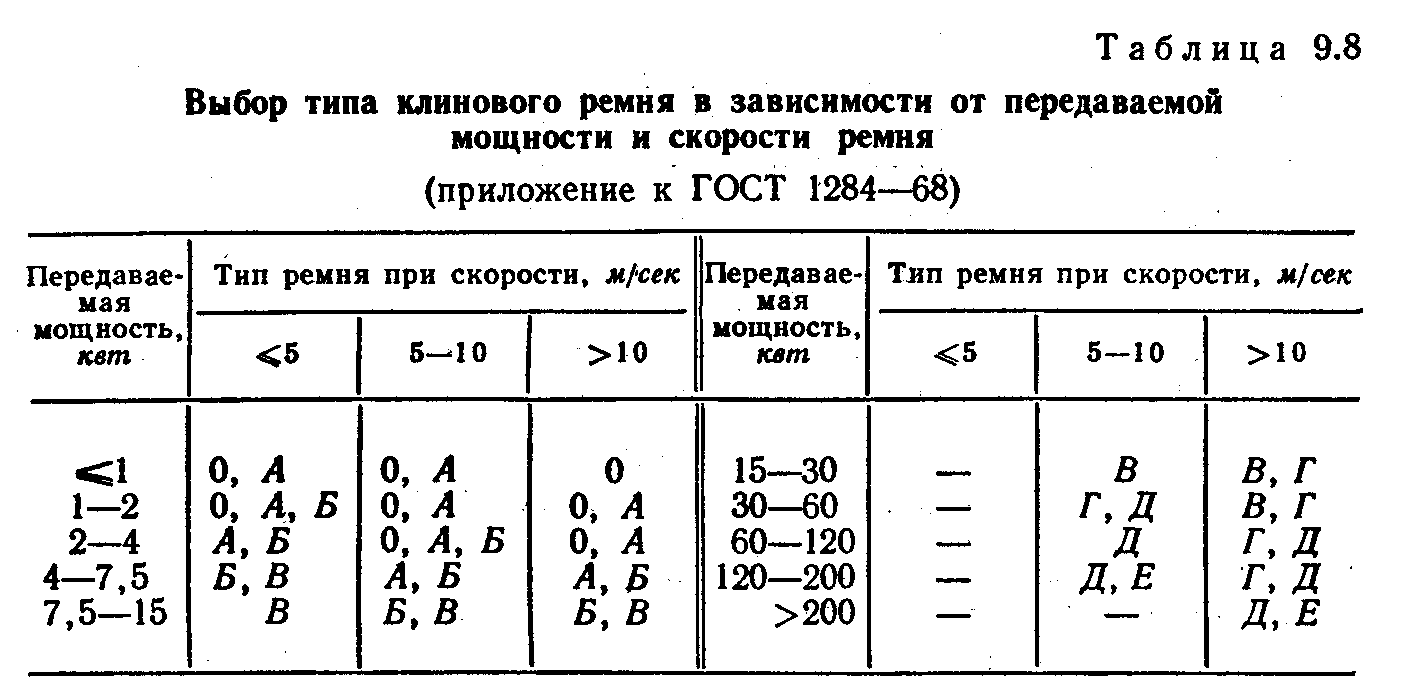

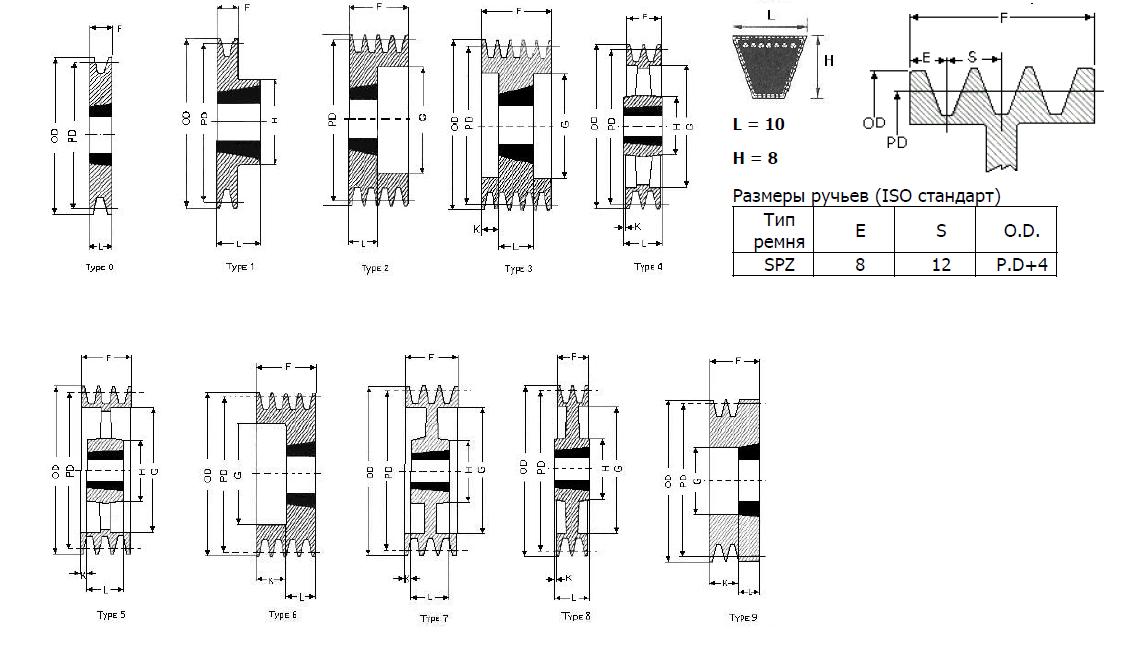

Производители клиноременных передач стандартизировали профили (например, Z, A, B, C по ГОСТ или SPZ, SPA, SPB, SPC по ISO). Каждому типу соответствуют строго заданные углы наклона стенок (обычно 32°-40°), глубина и ширина канавки. Использование ремня несоответствующего класса физически невозможно или вызывает деформацию корда.

Ключевые параметры для сопоставления

- Расчетный диаметр шкива: Определяет базовую длину ремня и минимально допустимый размер для профиля.

- Угол канавки (α): Должен совпадать с углом клина ремня. Отклонение вызывает концентрированную нагрузку на кромках.

- Высота канавки (H): Ремень должен выступать над поверхностью шкива на 1-2 мм для корректного зацепления.

- Ширина канавки у основания (W): Обеспечивает свободное размещение ремня без зажатия или чрезмерного люфта.

| Профиль ремня (ГОСТ) | Угол канавки (α) | Ширина (W), мм | Высота (H), мм |

|---|---|---|---|

| Z | 34° | 8.5 | 6.0 |

| A | 34° | 11.0 | 8.0 |

| B | 34° | 14.0 | 11.0 |

| C | 34° | 19.0 | 14.0 |

При замене ремней обязательно сверяйте маркировку на старом элементе и техническую документацию шкива. Универсальные ремни (например, профиль XPZ) требуют шкивов со специальным двойным углом канавки. Для высокомоментных передач используйте поликлиновые профили (PH, PJ, PK), где подбор осуществляется по количеству ручьев и шагу.

Разборные шкивы: регулировка без замены

Разборные клиновые шкивы состоят из двух симметричных половин, стягиваемых болтами по фланцам. Эта конструкция позволяет изменять рабочий диаметр шкива без демонтажа узла с вала. Регулировка осуществляется путем установки распорных колец или прокладок различной толщины между половинками, что смещает профили канавок относительно друг друга.

Такой подход обеспечивает плавное изменение скорости вращения ведомого вала или корректировку передаточного числа при износе ремня. Процесс требует лишь ослабления крепежных болтов, добавления/удаления регулировочных элементов и последующей равномерной затяжки, сохраняя соосность и балансировку.

Ключевые преимущества

- Оперативная адаптация к новым техпроцессам без остановки производства

- Существенная экономия на запасных частях (исключена замена всего шкива)

- Компенсация износа ремня подтяжкой профиля

- Универсальность для реверсивных передач

| Регулировочный элемент | Толщина, мм | Изменение диаметра, мм |

|---|---|---|

| Кольцо 0.5 | 0.5 | +1.0 |

| Кольцо 1.0 | 1.0 | +2.0 |

| Кольцо 2.0 | 2.0 | +4.0 |

Важно контролировать параллельность половин при сборке и соблюдать момент затяжки болтов во избежание перекоса. Регулировочные кольца должны соответствовать типоразмеру шкива и равномерно распределяться по посадочному диаметру.

Расчет передаточного отношения для пары шкивов

Передаточное отношение (i) клиноременной передачи определяется соотношением диаметров ведущего (D₁) и ведомого (D₂) шкивов. Этот параметр напрямую влияет на изменение частоты вращения и крутящего момента между валами. Корректный расчет критичен для обеспечения проектных характеристик механизма и предотвращения проскальзывания ремня.

Формула для расчета передаточного отношения имеет вид: i = D₂ / D₁, где D₂ всегда относится к ведомому шкиву, а D₁ – к ведущему. Если ведущий шкив меньше ведомого (D₁ < D₂), передаточное отношение будет больше 1, что означает увеличение крутящего момента и снижение скорости на выходе. При D₁ > D₂ (i < 1) скорость ведомого вала возрастает, а крутящий момент уменьшается.

Порядок расчета и ключевые нюансы

Для точного определения передаточного отношения выполните следующие действия:

- Измерьте рабочие диаметры шкивов (диаметры по поясу ремня) в миллиметрах. Используйте данные с паспортных табличек или технической документации.

- Установите соответствие: ведущий шкив (получает движение от двигателя) – D₁, ведомый шкив (передает движение нагрузке) – D₂.

- Подставьте значения в формулу i = D₂ / D₁.

- Рассчитайте фактическую скорость ведомого вала: n₂ = n₁ / i, где n₁ – частота вращения ведущего вала (об/мин).

Важные замечания:

- Учитывайте проскальзывание ремня (обычно 1-3%), добавляя запас к расчетной мощности.

- Контролируйте минимальный угол обхвата на малом шкиве (≥120°) для предотвращения буксования.

- Соблюдайте допустимые диапазоны скоростей ремня (указаны в ГОСТ или каталогах производителей).

| Соотношение диаметров | Передаточное отношение (i) | Влияние на параметры |

|---|---|---|

| D₂ > D₁ | i > 1 | ↑ Крутящий момент, ↓ Скорость n₂ |

| D₂ < D₁ | i < 1 | ↓ Крутящий момент, ↑ Скорость n₂ |

| D₂ = D₁ | i = 1 | Скорость и момент неизменны |

Пример расчета: при D₁ = 80 мм (ведущий), D₂ = 200 мм (ведомый), n₁ = 1440 об/мин: i = 200 / 80 = 2.5. Скорость ведомого вала n₂ = 1440 / 2.5 = 576 об/мин. Крутящий момент на ведомом валу возрастет пропорционально передаточному отношению при условии отсутствия потерь.

Влияние диаметра ведущего шкива на крутящий момент

Диаметр ведущего шкива напрямую определяет передаточное число клиноременной передачи. Это число рассчитывается как отношение диаметра ведомого шкива (D₂) к диаметру ведущего (D₁): i = D₂ / D₁. Чем меньше диаметр ведущего шкива при фиксированном D₂, тем выше передаточное число.

Увеличение передаточного числа пропорционально усиливает крутящий момент на выходном валу согласно формуле: M₂ = M₁ * i, где M₁ – момент на ведущем валу. Физически это объясняется изменением плеча приложения силы ремня: меньший радиус ведущего шкива требует большего усилия для передачи той же мощности, что через передаточное отношение преобразуется в рост момента на приемнике.

Ключевые зависимости

Основные закономерности при постоянной входной мощности и диаметре ведомого шкива:

- Уменьшение D₁ → Рост передаточного числа (↑i) → Увеличение крутящего момента на ведомом валу (↑M₂)

- Увеличение D₁ → Падение передаточного числа (↓i) → Снижение крутящего момента на ведомом валу (↓M₂)

Эксплуатационные следствия изменения D₁:

| Изменение диаметра D₁ | Передаточное число (i) | Крутящий момент M₂ | Скорость ведомого вала |

|---|---|---|---|

| Уменьшение | Увеличивается | Растет | Снижается |

| Увеличение | Уменьшается | Падает | Растет |

Выбор диаметра ведущего шкива – всегда компромисс между требуемым моментом и скоростью. Для получения высокого крутящего момента на исполнительном механизме (например, подъемном оборудовании) применяют малые D₁. Если критична скорость вращения (вентиляторы, станки) – диаметр ведущего шкива увеличивают, жертвуя моментом.

Пошаговая процедура замены клиновых ремней

Правильная замена клиновых ремней гарантирует долговечность передачи и предотвращает внеплановые остановки оборудования. Соблюдение последовательности шагов минимизирует риск ошибок и повреждения компонентов.

Несоблюдение технологии установки приводит к ускоренному износу ремней, проскальзыванию, вибрациям и снижению КПД передачи. Используйте только рекомендованные производителем ремни и инструменты.

-

Безопасность и подготовка

- Полностью обесточьте оборудование и убедитесь в невозможности случайного запуска.

- Дайте узлу остыть, если он работал под нагрузкой. Снимите защитный кожух ременной передачи.

- Подготовьте новые ремни нужного типа и длины, монтажную лопатку (при необходимости) и измерительный инструмент.

-

Ослабление натяжения

- Найдите регулировочный болт двигателя или натяжного ролика.

- Ослабьте фиксирующие гайки или болты крепления двигателя/ролика.

- Плавно переместите двигатель или ролик для ослабления ремней до состояния свободного провисания.

-

Снятие старых ремней

- Аккуратно снимите ослабленные ремни со шкивов, избегая резких рывков.

- Проверьте старые ремни на предмет неравномерного износа, трещин, расслоений – это может указывать на проблемы со шкивами или выравниванием.

-

Контроль состояния шкивов

- Тщательно очистите канавки шкивов от грязи, масла и остатков резины металлической щеткой или ветошью.

- Осмотрите канавки на предмет заусенцев, сколов, деформации. Изношенные или поврежденные шкивы подлежат замене.

- Проверьте выравнивание ведущего и ведомого шкивов с помощью линейки или лазерного прибора.

-

Установка новых ремней

- Наденьте новые ремни на шкивы без применения чрезмерной силы и без перекручивания.

- Используйте монтажную лопатку только для аккуратного поддевания ремня в последнюю канавку, избегая повреждения корда.

- Убедитесь, что ремни правильно сидят в канавках по всей глубине и не выступают над ободом шкива.

-

Регулировка натяжения

- Переместите двигатель или натяжной ролик для создания предварительного натяжения.

- Отрегулируйте натяжение согласно спецификации производителя. Используйте тензометр или метод измерения прогиба (усилие нажатия и допустимый прогиб указаны в инструкции).

-

Фиксация и проверка

- Надежно затяните фиксирующие гайки или болты крепления двигателя/ролика с рекомендованным моментом затяжки.

- Вручную проверните привод на несколько оборотов для самовыравнивания ремней в канавках.

- Проверьте натяжение еще раз после проворачивания и при необходимости подкорректируйте.

- Установите на место защитный кожух.

-

Пробный пуск и контроль

- Подайте питание и произведите кратковременный пуск оборудования (1-2 секунды) для проверки направления вращения.

- Запустите привод на холостом ходу. Прослушайте работу на предмет посторонних шумов (свист, стук).

- Проверьте отсутствие вибрации и биения ремней. Убедитесь, что ремни не пробуксовывают под нагрузкой.

Контроль натяжения методом прогиба ветви

Точное натяжение ремня критически влияет на эффективность передачи и ресурс клиноременной системы. Недостаточное усилие вызывает проскальзывание и перегрев, а избыточное – перегрузку подшипников и ускоренный износ компонентов. Метод прогиба ветви обеспечивает простой и практичный способ проверки без специализированного инструмента.

Технология основана на измерении величины деформации ремня под воздействием заданной нагрузки в середине межосевого промежутка. Для корректного замера привод останавливают, а усилие прикладывают перпендикулярно к одной из ветвей строго между шкивами. Контрольное значение прогиба рассчитывается исходя из длины пролёта и типа ремня.

Порядок выполнения замера

- Остановите привод и обеспечьте неподвижность ремней.

- Измерьте длину пролёта L (расстояние между центрами шкивов) в миллиметрах.

- Рассчитайте номинальный прогиб по формуле: δ = L × K, где K – коэффициент (0.016 для стандартных ремней, 0.013 для узкопрофильных).

- Приложите перпендикулярное усилие F (Н) в середине пролёта:

- 10 Н при длине пролёта ≤ 1000 мм

- 20 Н при длине пролёта > 1000 мм

- Измерьте полученный прогиб линейкой и сравните с расчётным значением.

| Параметр | Расчётная формула | Пример при L=800 мм |

|---|---|---|

| Номинальный прогиб | δ = L × K | 800 × 0.016 = 12.8 мм |

| Контрольное усилие | F = 10 Н (при L≤1000 мм) | 10 Н |

Регулировка натяжения выполняется смещением двигателя или натяжного ролика до достижения требуемого прогиба. Повторную проверку проводят после 24 часов работы из-за естественной вытяжки ремня. Систематический контроль по данной методике предотвращает аварии и снижает эксплуатационные затраты.

Использование тензометрических приборов для натяжения

Точное натяжение клиновых ремней критически влияет на долговечность передачи и КПД. Недостаточное усилие вызывает проскальзывание, перегрев и ускоренный износ, а чрезмерное – перегружает подшипники валов и деформирует компоненты. Тензометрические приборы обеспечивают объективный контроль силы натяжения, исключая субъективные ошибки "на глаз".

Специализированные тензодатчики интегрируются в натяжные устройства или измеряют деформацию валов/опор под нагрузкой. Полученные данные в реальном времени отображаются на цифровых индикаторах, позволяя точно дозировать усилие при монтаже и корректировать его в процессе эксплуатации. Это гарантирует соответствие фактического натяжения значениям, рекомендованным производителем для конкретного типа клинового ремня и условий работы.

Ключевые преимущества тензометрического контроля

- Минимизация простоев: Обнаружение ослабления натяжения до возникновения аварийных ситуаций

- Энергоэффективность: Оптимизация нагрузки на двигатель за счет устранения проскальзывания

- Снижение вибрации: Балансировка усилия на параллельных ветвях многоручьевых шкивов

- Унификация обслуживания: Стандартизация процедур натяжения для разных типоразмеров передач

Применение портативных тензометрических ключей или стационарных систем мониторинга особенно эффективно на ответственных узлах: высокооборотных приводах, конвейерах с переменной нагрузкой и установках с длинными межосевыми расстояниями. Регулярные замеры с фиксацией результатов позволяют построить график изменения натяжения и прогнозировать сроки обслуживания.

| Метод контроля | Погрешность | Сфера применения |

|---|---|---|

| Механический динамометр | ±15-20% | Периодические проверки |

| Тензометрический ключ | ±3-5% | Точный монтаж/настройка |

| Стационарные датчики | ±1-2% | Критичные системы с ПЛК |

Внедрение тензометрии в сочетании с автоматическими натяжителями решает проблему "усталости" ремней при циклических нагрузках. Динамическая компенсация растяжения материала поддерживает стабильность передачи мощности на протяжении всего ресурса клинового шкива без ручных регулировок.

Допустимые углы перекоса осей шкивов

Клиновые ремни обладают гибкостью, позволяющей компенсировать незначительные отклонения положения валов, но превышение допустимых углов перекоса приводит к ускоренному износу, проскальзыванию, вибрациям и снижению эффективности передачи. Чрезмерный перекос создает неравномерную нагрузку на боковые грани ремня, вызывая его перегрев, расслоение корда и преждевременный выход из строя.

Величина допустимого угла зависит от типа передачи (открытая, перекрестная, с натяжным роликом), длины ремня, его профиля и жесткости шкивов. Для большинства стандартных открытых передач с клиновыми ремнями нормальных сечений (A, B, C и т.д.) действуют следующие основные ограничения по углам перекоса в вертикальной и горизонтальной плоскостях.

Рекомендуемые пределы перекоса

Максимальные углы в одной плоскости:

- Относительно короткие ремни (межосевое расстояние до 500 мм): не более 0.5°.

- Средние и длинные ремни (межосевое расстояние 500 мм и более): не более 1.0°.

- Абсолютный предел для большинства промышленных применений: 1.5° (требует особого обоснования).

Суммарный пространственный перекос: Результирующий угол отклонения от идеальной соосности (учитывающий одновременный перекос в двух плоскостях) не должен превышать 1.0°.

Контроль и обеспечение точности:

- Используйте лазерные системы центровки или точные линейки и щупы для измерения углов установки валов.

- Проверяйте соосность после монтажа агрегатов и периодически в процессе эксплуатации (особенно после ремонтов).

- Применяйте регулируемые опоры двигателей и натяжные устройства, облегчающие точную юстировку.

| Фактор влияния | Последствие превышения угла |

|---|---|

| Радиальное биение шкивов | Резко возрастает, усиливая динамические нагрузки |

| Распределение нагрузки | Концентрация на одной стороне ремня, перекос в канавках шкива |

| Температура ремня | Значительное повышение из-за трения и внутреннего демпфирования |

| Ресурс передачи | Сокращается в 2-5 раз даже при небольшом превышении нормы |

Лазерная центровка валов для клиноременной передачи

Точная соосность валов является критическим условием для эффективной и долговечной работы клиноременной передачи. Даже незначительное смещение или угловой перекос приводят к неравномерному распределению нагрузки на ремни и шкивы, провоцируя ускоренный износ. Лазерная центровка решает эту задачу с высочайшей точностью, недостижимой при традиционных механических методах контроля.

Современные лазерные системы фиксируют малейшие отклонения в микрометровом диапазоне как в горизонтальной, так и в вертикальной плоскости. Это позволяет оперативно корректировать положение двигателя или ведомого агрегата до достижения идеального совмещения осей вращения. Программное обеспечение визуализирует отклонения в реальном времени, упрощая процесс юстировки для технического персонала.

Преимущества лазерной центровки для клиноременных систем

- Минимизация вибраций: устранение биений и дисбаланса, разрушающих подшипниковые узлы

- Сокращение затрат: увеличение ресурса ремней на 30-40%, снижение расходов на замену шкивов

- Предотвращение проскальзывания: стабильный коэффициент сцепления ремня со шкивом

- Энергоэффективность: снижение потерь мощности на трение и нагрев до 15%

Технология особенно востребована для ответственных приводов с высокими оборотами или тяжелыми пусковыми нагрузками. При монтаже новых линий или замене оборудования лазерная центровка становится обязательным этапом пусконаладки. Для действующих производств процедуру рекомендуется включать в плановое ТО при первых признаках неравномерного износа клиновых ремней или появлении вибрации.

| Параметр | Ручная центровка | Лазерная центровка |

|---|---|---|

| Точность | ±0.5 мм | ±0.05 мм |

| Время операции | 2-4 часа | 30-60 минут |

| Влияние на ресурс ремня | Стандартный | Увеличенный |

Признаки износа канавок шкива

Канавки клиновых шкивов подвержены механическому износу при длительной эксплуатации, что снижает эффективность передачи мощности и может привести к проскальзыванию ремня. Регулярный осмотр рабочих поверхностей помогает выявить проблему на ранней стадии и предотвратить внезапный отказ оборудования.

Ключевые признаки деградации профиля канавок проявляются как визуально, так и через изменение рабочих характеристик привода. Своевременное обнаружение этих симптомов позволяет запланировать замену изношенного шкива до возникновения критических последствий.

Визуальные и эксплуатационные индикаторы износа

- Блестящие участки на стенках канавок – появление полированных зон свидетельствует о трении ремня о дно ручья из-за уменьшения глубины профиля.

- Волнистость или вмятины на рабочих поверхностях – результат ударных нагрузок при запуске или перегрузках, вызывающих местную деформацию металла.

- Увеличение шума или вибрации привода – возникает из-за биения ремня по деформированным канавкам и нарушения центровки.

Критическим признаком считается уменьшение глубины канавки на 20% от первоначального значения или изменение угла наклона стенок, что проверяется калиброванными шаблонами.

| Параметр износа | Последствия | Метод контроля |

|---|---|---|

| Уменьшение глубины канавки | Проскальзывание ремня, перегрев | Замер глубиномером |

| Закругление краёв профиля | Снижение сцепления, ускоренный износ ремня | Визуальный осмотр |

| Асимметрия стенок | Смещение ремня, вибрации | Сравнение шаблонами |

Обнаружение трещин, сколов или расслоения материала в зоне канавок требует немедленной замены шкива независимо от степени износа профиля.

Последствия работы с выработкой в ручьях

Эксплуатация клиновых шкивов с изношенными ручьями провоцирует проскальзывание ремня относительно рабочей поверхности. Это явление напрямую снижает КПД передачи, вызывая потери мощности и перегрев узла из-за повышенного трения.

Деформация геометрии ручьев нарушает равномерное распределение нагрузки по профилю ремня. Концентрация напряжений в отдельных зонах ускоряет разрушение кордной нити и резиновой основы, сокращая ресурс приводного элемента в 2-3 раза.

Критические последствия износа ручьев

- Вибрации и биения: Нестабильный контакт ремня с деформированными канавками генерирует ударные нагрузки, вызывая вибрации валов и подшипниковых узлов

- Аварийные обрывы: Локальный перегрев ремня в зонах проскальзывания приводит к расслоению материалов и внезапному обрыву с остановкой оборудования

- Энергопотери: До 15% увеличения потребления электроэнергии из-за компенсации проскальзывания и трения

- Разрушение смежных узлов: Вибрации провоцируют ускоренный износ подшипников, нарушение центровки валов, повреждение уплотнений

| Параметр | Новый шкив | Шкив с выработкой |

|---|---|---|

| КПД передачи | 98% | 82-85% |

| Вибрация (мм/с) | 1.2-1.8 | 4.5-6.3 |

| Температура ремня (°C) | 45-55 | 75-90+ |

Пренебрежение своевременной заменой шкивов с выработкой вызывает каскадный эффект: износ одного компонента провоцирует ускоренную деградацию всей приводной системы. Эксплуатационные расходы при этом превышают стоимость профилактической замены в 4-7 раз с учетом простоев и ремонтов.

Полировка канавок для восстановления геометрии

Со временем рабочие поверхности канавок клинового шкива подвергаются износу, истиранию и деформации под нагрузкой, что приводит к нарушению их профиля. Некорректная геометрия канавок вызывает проскальзывание ремня, снижение коэффициента полезного действия передачи, вибрации и ускоренный износ как самого ремня, так и подшипниковых узлов.

Полировка канавок является эффективным методом восстановления точной формы профиля без снятия значительного слоя металла. Этот процесс направлен на устранение мелких задиров, рисок, выбоин и локальных неровностей на боковых стенках и дне канавки, которые нарушают правильный контакт с ремнем и искажают углы наклона.

Технология и особенности процесса полировки

Полировка выполняется с помощью абразивных инструментов (например, войлочных или тканевых кругов) с нанесением мелкодисперсных паст. Ключевые этапы включают:

- Предварительную очистку канавок от загрязнений, масла и остатков износа.

- Контроль геометрии с помощью шаблонов или профилометров для выявления зон отклонений.

- Локальную обработку дефектных участков с минимальным съемом материала.

- Финишную доводку для достижения гладкой поверхности (Ra ≤ 1,6 мкм).

Критические требования: Полировка не должна изменять рабочие углы профиля или ширину канавки. Основная цель – сохранение исходной геометрии при устранении микродефектов. Чрезмерная обработка приводит к увеличению зазора с ремнем и потере эффективности сцепления.

Преимущества полировки:

- Восстанавливает плавность скольжения ремня по профилю.

- Устраняет очаги ускоренного износа ремня.

- Снижает вибрации и шум при работе передачи.

- Продлевает срок службы шкива без дорогостоящей замены.

| Параметр до полировки | Параметр после полировки |

| Шероховатость поверхности (Ra ≥ 6,3 мкм) | Шероховатость поверхности (Ra ≤ 1,6 мкм) |

| Локальные задиры и выбоины | Равномерный контакт по всей длине канавки |

| Проскальзывание ремня ≥ 5% | Проскальзывание ремня ≤ 2% |

Балансировка шкивов на высоких оборотах

Дисбаланс клинового шкива при повышенных оборотах вызывает вибрации, передающиеся на валы, подшипники и смежные узлы трансмиссии. Эти колебания ускоряют износ оборудования, повышают шумность работы и создают риск аварийных остановок. Неуравновешенная масса даже в несколько граммов на периферии шкива генерирует значительные центробежные силы.

Статической балансировки недостаточно для высокооборотистых систем – требуется динамическая коррекция в двух плоскостях. Современные станки выявляют дисбаланс с точностью до 0,1 г·мм, компенсируя его высверливанием материала или установкой корректирующих грузов. Критический порог начинается от 1000 об/мин, где дисбаланс уже проявляется разрушительно.

Ключевые аспекты технологии

Методы балансировки:

- Статическая – для узлов с шириной меньше диаметра (проверка на призмах)

- Динамическая – обязательна при скоростях свыше 1500 об/мин (коррекция в 2-х плоскостях)

Допустимые отклонения:

| Обороты, об/мин | Допуск (г·мм/кг массы) |

| 1000-2000 | 16-8 |

| 2000-4000 | 8-4 |

| 4000-6000 | 4-2.5 |

Этапы контроля:

- Измерение дисбаланса на балансировочном стенде

- Определение угла неуравновешенности

- Установка противовесов/удаление металла

- Повторная верификация

График смазки подшипникового узла

Правильная и своевременная смазка подшипникового узла клинового шкива напрямую определяет его ресурс и эффективность передачи мощности. Недостаток смазочного материала ведет к повышенному трению, перегреву и преждевременному износу, а избыток вызывает гидродинамические потери и утечки.

Разработка графика смазки основывается на нескольких ключевых факторах: типе подшипника (шариковый, роликовый), скорости вращения шкива, рабочей температуре узла, уровню вибраций и запыленности среды. Производители подшипников предоставляют базовые рекомендации, которые необходимо адаптировать под конкретные условия эксплуатации привода.

Ключевые аспекты графика смазки

Эффективный график должен четко регламентировать следующие параметры:

- Тип смазки: Консистентная пластичная смазка (например, на литиевой основе) или жидкое масло. Для большинства клиноременных передач предпочтительна пластичная смазка.

- Объем смазки: Рассчитывается исходя из размеров подшипника и его полости. Перезаполнение так же вредно, как и недостаток.

- Интервал обслуживания: Периодичность пополнения смазки или ее полной замены (часы работы, месяцы, пробег оборудования).

- Метод смазывания: Ручное шприцевание через пресс-масленку, автоматические системы централизованной смазки.

| Фактор влияния | Корректировка интервала смазки |

|---|---|

| Высокая температура (>70°C) | Уменьшение интервала в 1.5-2 раза |

| Высокая запыленность/влажность | Уменьшение интервала в 1.2-1.8 раза |

| Высокие вибрационные нагрузки | Уменьшение интервала в 1.3-1.7 раза |

| Низкие скорости вращения (<50 об/мин) | Возможно увеличение интервала |

Строгое соблюдение графика смазки предотвращает заклинивание подшипника, снижает энергопотери на трение и минимизирует риск внезапного отказа узла. Визуальный контроль состояния старой смазки при обслуживании (наличие металлической стружки, изменение цвета, затвердевание) служит важным индикатором износа подшипника и необходимости его диагностики или замены.

Защитные кожухи: требования и монтаж

Защитные кожухи клиноременных передач предотвращают случайный контакт персонала с движущимися частями, исключают попадание посторонних предметов в зону вращения и снижают риск производственного травматизма. Их конструкция должна обеспечивать полный обзор узла для контроля состояния ремней и шкивов без демонтажа, а также предусматривать технологические люки для обслуживания.

Материал исполнения выбирается исходя из условий эксплуатации: листовая сталь для повышенных нагрузок и ударной стойкости, алюминиевые сплавы для снижения веса, поликарбонат при необходимости визуального мониторинга. Обязательна коррозионная защита поверхностей порошковым покрытием или гальванизацией, особенно в агрессивных средах.

Ключевые требования безопасности

- Жесткость конструкции: отсутствие вибраций и деформаций при рабочих нагрузках

- Зазоры не более 6 мм: согласно ГОСТ Р ЕН ISO 14120-2015

- Электропроводность: заземление металлических элементов для отвода статического заряда

- Безопасное открывание: блокировка привода при снятии крышки (механическая/электрическая)

Этапы монтажа

- Проверка комплектности крепежных элементов и соответствия чертежам

- Фиксация несущего каркаса на раме агрегата через демпфирующие прокладки

- Установка съемных панелей с выравниванием по монтажным фланцам

- Подключение концевых выключателей блокировки к цепи управления

- Контроль отсутствия касаний кожуха к вращающимся элементам

| Тип соединения | Преимущества | Ограничения |

|---|---|---|

| Болтовое | Высокая ремонтопригодность, надежность | Требует периодической протяжки |

| Защелки quick-release | Ускоренный доступ для обслуживания | Не применяется на вибрационных установках |

Обслуживание включает ежемесячную проверку целостности сварных швов, состояния фиксаторов и работоспособности систем блокировки. Запрещается эксплуатация передач при поврежденных или демонтированных защитных элементах – это нарушает требования ТР ТС 010/2011 "О безопасности машин и оборудования".

Расчет длины ременной передачи между осями

Определение длины ремня для клиноременной передачи требует учета межосевого расстояния, диаметров шкивов и типа профиля ремня. Точный расчет предотвращает проскальзывание, снижает вибрации и обеспечивает оптимальное натяжение, что напрямую влияет на КПД и срок службы передачи.

Используйте базовую формулу для открытой передачи с параллельными валами: L = 2A + (π/2)(D1 + D2) + (D2 - D1)²/(4A), где L – длина ремня, A – межосевое расстояние, D1 и D2 – диаметры ведущего и ведомого шкивов. Для клиновых ремней учитывайте номинальную расчетную длину, соответствующую стандартным рядам ГОСТ.

Ключевые этапы расчета

1. Определение межосевого расстояния (A):

- Минимальное A: ≥ 0.7(D1 + D2) для предотвращения чрезмерного изгиба ремня.

- Максимальное A: ≤ 2(D1 + D2) для исключения вибраций при работе.

2. Корректировка длины для клиновых ремней:

- Рассчитанное значение L округляется до ближайшего стандартного размера из таблицы ГОСТ 1284.1-89.

- Для поликлиновых ремней (PH, PJ и др.) применяются поправки на высоту профиля.

3. Учет угла обхвата на малом шкиве:

- Рассчитывается по формуле: α = 180° - 57°(D2 - D1)/A.

- Минимально допустимый угол: ≥ 120° для стандартных передач, ≥ 90° – для вариаторов.

| Фактор | Влияние на длину ремня | Рекомендации |

|---|---|---|

| Температура среды | Увеличение L при нагреве | Добавлять +0.5% длины на каждые +15°C выше +25°C |

| Передаваемая мощность | Рост нагрузки → проскальзывание | Уменьшать A на 3-5% для тяжелых режимов |

| Тип натяжения | Автоматическое vs ручное | При автоматическом натяжителе L уменьшают на 1-2% |

Важно! После монтажа проверьте прогиб ремня: при усилии 10 Н/мм ширины стрела провисания должна составлять 1.6% от A. Для точных расчетов применяйте специализированное ПО (например, BESLEN, Optibelt CAP) или консультируйтесь с техническими каталогами производителей.

Коэффициент трения для разных материалов ремня

Величина коэффициента трения напрямую влияет на тяговую способность клиноременной передачи, определяя максимальную мощность, которую можно передать без проскальзывания. Более высокий коэффициент позволяет уменьшить необходимое натяжение ремня и нагрузку на валы, повышая общую надежность системы.

Значение коэффициента зависит от свойств материала ремня, состояния поверхности шкива, скорости движения, температуры и наличия смазки. Для клиновых ремней критичен стабильный коэффициент даже в сложных условиях эксплуатации.

Типичные значения коэффициентов трения

| Материал ремня | Коэффициент трения (μ) | Особенности |

|---|---|---|

| Хлопчатобумажная ткань с пропиткой | 0.22–0.26 | Умеренная износостойкость, чувствителен к маслу |

| Натуральная кожа | 0.27–0.32 | Хорошая гибкость, снижает вибрации |

| Хлоропреновый каучук (неопрен) | 0.35–0.45 | Оптимальный баланс трения и долговечности |

| Синтетический полиуретан | 0.40–0.50 | Максимальное трение, устойчив к агрессивным средам |

| Резина с кордшнуром | 0.30–0.38 | Высокая прочность на разрыв |

На практике коэффициент трения снижается при:

- Увеличении скорости скольжения

- Повышении температуры ремня

- Загрязнении поверхности маслом или пылью

- Уменьшении угла обхвата шкива

Для клиновых ремней ключевое преимущество – самоусиление заклинивания в канавке, что обеспечивает эффективный коэффициент трения до 0.7–0.9 за счет геометрии профиля даже при умеренных значениях μ материала. Это позволяет стабильно передавать крутящий момент при переменных нагрузках.

Сравнение одноручьевых и многоручьевых шкивов

Одноручьевые шкивы предназначены для передачи мощности через единственный ремень, что обеспечивает простоту конструкции и монтажа. Они оптимальны для базовых задач с умеренными нагрузками, где не требуется распределение усилий между несколькими точками контакта. Такая конструкция минимизирует затраты на производство и упрощает обслуживание при ограниченных требованиях к мощности.

Многоручьевые шкивы используют несколько параллельных канавок для одновременной работы с двумя и более ремнями. Это позволяет пропорционально увеличивать передаваемое усилие без критического роста габаритов узла. Подобная компоновка обеспечивает резервирование: при повреждении одного ремня остальные временно сохраняют работоспособность системы, снижая риски полной остановки оборудования.

Ключевые отличия и рекомендации

Основные характеристики при выборе типа шкива:

- Мощность: одноручьевые – до 7.5 кВт, многоручьевые – от 5 до 500 кВт

- Надежность: многоручьевые обеспечивают двойной запас при обрыве ремня

- Требования к точности: многоручьевые шкивы критичны к параллельности осей и балансировке

| Критерий | Одноручьевые | Многоручьевые |

|---|---|---|

| Стоимость | На 40-60% ниже | Выше из-за сложной обработки канавок |

| Обслуживание | Замена 1 ремня за 5 минут | Требует синхронной замены комплекта ремней |

| Область применения | Вентиляторы, насосы, маломощные конвейеры | Компрессоры, дробилки, прессы, тяжёлое промышленное оборудование |

Важно: При переходе с одноручьевой на многоручьевую передачу обязателен перерасчёт нагрузок на валы. Увеличение числа ремней повышает радиальное усилие на подшипники до 30%, что требует проверки их запаса прочности.

Специфика установки на насосные агрегаты

При монтаже клиновых шкивов на насосы критически важно обеспечить точное совпадение осей вращения валов двигателя и насоса. Несоосность даже в 1° вызывает вибрации, перегрузку подшипников и преждевременный износ ремней. Обязательно применяют лазерные или индикаторные приборы для контроля параллельности валов и выверки расстояния между центрами согласно расчетным параметрам передачи.

Натяжение ремня требует особого контроля: недостаточное вызывает проскальзывание и перегрев, чрезмерное – деформацию валов и разрушение подшипников. Рекомендуется использовать тензометрические ключи либо специализированные натяжители с датчиками усилия. Для насосов с переменной нагрузкой обязательна установка автоматических натяжных устройств, компенсирующих растяжение ремней в процессе эксплуатации.

Ключевые требования к установке

- Защита от коррозии: Обработка посадочных мест насоса и вала антикоррозийной смазкой

- Термостойкость: Применение ремней категории X или Z для горячих сред (t° > 60°C)

- Ограждение: Монтаж защитных кожухов при работе с агрессивными жидкостями

| Параметр | Рекомендация | Опасность нарушения |

|---|---|---|

| Угол охвата ремня | ≥ 120° для насосов | Снижение КПД передачи |

| Смещение шкивов | ≤ 0,5 мм на 1 м длины | Эксцентриситетная вибрация |

| Частота контроля натяжения | Через 48 часов работы | Аварийный обрыв ремня |

Применение в компрессорах с пульсирующей нагрузкой

Клиновые ремни демонстрируют высокую эффективность в компрессорном оборудовании, где циклическое включение/выключение поршневых групп создает резкие изменения крутящего момента. Их конструкция обеспечивает плавное гашение ударных нагрузок благодаря эластичности резинового корда и клиновидной форме профиля, увеличивающей площадь контакта со шкивом.

Упругая структура ремня поглощает вибрации от пульсаций давления, предотвращая проскальзывание даже при пиковых нагрузках. Это снижает износ подшипников валов и защищает двигатель от перегрева, вызванного рывками в передаче. Самозатягивающийся эффект клинового соединения поддерживает стабильное натяжение без необходимости частой регулировки.

Ключевые преимущества

- Демпфирование ударов: резиновая основа гасит до 30% крутильных колебаний

- Адаптивное сцепление: боковые грани клина автоматически усиливают силу трения при росте нагрузки

- Снижение простоя: ресурс до 5 000 часов работы без замены даже при частых пусках/остановах

| Параметр | Влияние на работу компрессора |

|---|---|

| Угол клина (32°-40°) | Оптимальное распределение давления на ручья шкива |

| Количество ремней | Позволяет масштабировать мощность передачи под параметры оборудования |

Применение поликлиновых вариаций с несколькими ручьями дополнительно увеличивает гибкость передачи, компенсируя перекосы валов до 1.5°. Это критично для поршневых компрессоров, где биение вызывается неравномерностью нагрузки на цилиндры.

Клиноременные передачи для сельхозтехники

В сельскохозяйственной технике клиноременные передачи обеспечивают стабильную передачу крутящего момента между узлами, работающими в условиях интенсивных вибраций, перепадов нагрузок и загрязнений. Их способность демпфировать ударные воздействия продлевает срок службы двигателей, насосов и навесного оборудования при обработке почвы, уборке урожая или транспортировке.

Клиновые шкивы в комбайнах, тракторах и кормораздатчиках сохраняют работоспособность при попадании пыли, влаги и растительных остатков благодаря самоочищающемуся профилю канавок. Проскальзывание ремня при перегрузках предотвращает поломки трансмиссии, а простота замены изношенных элементов сокращает время простоя техники в периоды высокой сезонной загруженности.

Ключевые преимущества для агросектора

- Энергоэффективность – КПД до 98% при работе с приводами вентиляторов, гидронасосов и жаток

- Ремонтопригодность – замена ремня в полевых условиях без специнструмента

- Адаптивность – компенсация несоосности валов до 0.5° при деформации рам от вибраций

Для критически важных узлов (приводы молотильного барабана, шнеков) применяют поликлиновые вариации с 6-10 ручьями, распределяющими мощность по параллельным каналам. Это снижает пиковые нагрузки на каждый ремень при работе с влажным зерном или уплотненной почвой.

| Тип техники | Типовая нагрузка | Рекомендуемый профиль |

|---|---|---|

| Тракторы (вспомогательные агрегаты) | 15-35 кВт | B, C |

| Зерноуборочные комбайны | 40-90 кВт | D, поликлиновой |

| Кормозаготовительные машины | 20-50 кВт | SPZ, SPA |

Решения для станков с реверсом вращения

Клиновые ремни демонстрируют высокую эффективность в механизмах с частой сменой направления вращения благодаря специфическим физическим свойствам. При реверсе возникают ударные нагрузки и инерционные силы, требующие от передачи способности гасить вибрации и сохранять сцепление со шкивами.

Эластичная структура клиновых ремней компенсирует рывки при переключении направления, предотвращая проскальзывание даже под резко меняющейся нагрузкой. Это обеспечивает стабильную синхронизацию валов без необходимости сложных механических блокировок.

Ключевые конструктивные решения

При организации реверсивного привода с клиноременной передачей применяются следующие технические подходы:

- Сдвоенные шкивы с симметричным профилем канавок для равномерного распределения нагрузки при смене направления

- Автоматические натяжители с пружинным или пневматическим приводом, компенсирующие провисание ремня при реверсе

- Установка демпфирующих муфт между двигателем и ведущим шкивом для поглощения крутильных колебаний

Сравнение характеристик систем:

| Параметр | Без демпфирования | С демпфером |

| Время стабилизации после реверса | 0.8-1.2 сек | 0.3-0.5 сек |

| Пиковая нагрузка при переключении | 220-280% от номинала | 140-160% от номинала |

Для критичных к точности позиционирования станков рекомендуются зубчатые клиновые ремни, где профиль с внутренними зубьями обеспечивает:

- Минимальную поперечную деформацию при реверсе

- Повышенный контакт с боковыми стенками шкива

- Снижение рабочей температуры на 15-20% за счет гибкости

Работа в условиях запыленности и влаги

Клиновые шкивы демонстрируют высокую устойчивость к эксплуатации в запыленных средах благодаря закрытой конструкции передачи и минимальному количеству открытых узлов. Ремень, плотно прилегающий к канавкам шкива, естественным образом защищает зону контакта от прямого попадания абразивных частиц, снижая риск заклинивания и преждевременного износа.

При работе во влажных условиях или при контакте с агрессивными средами ключевое значение приобретает материал изготовления шкивов. Чугунные и стальные шкивы с антикоррозийными покрытиями (цинкование, фосфатирование) эффективно противостоят ржавчине. Отсутствие смазочных материалов в самой передаче исключает их вымывание водой и образование эмульсий, упрощая обслуживание.

Ключевые преимущества в экстремальных условиях

- Защита от перегрузок: проскальзывание ремня при заклинивании предотвращает поломку валов и двигателей, что критично при попадании грязи или льда.

- Самоочищение канавок: центробежная сила при вращении выталкивает пыль и влагу из рабочих желобов.

- Ремонтопригодность: быстрая замена ремня без демонтажа шкива сокращает простой оборудования при загрязнении узла.

- Герметизация узлов: возможность комплектации лабиринтными уплотнениями на валах для дополнительной защиты подшипников.

Температурные ограничения для полиуретановых ремней

Полиуретановые ремни демонстрируют высокую износостойкость и гибкость, но критически зависят от температурных условий эксплуатации. Превышение допустимых диапазонов приводит к необратимым изменениям структуры материала: потере эластичности, растрескиванию или оплавлению поверхностей.

Оптимальная рабочая температура для большинства полиуретановых ремней составляет от -30°C до +80°C. Кратковременные пиковые нагрузки допускают нагрев до +110°C, однако продолжительное воздействие свыше +80°C провоцирует ускоренную деградацию полимера и сокращение ресурса.

Ключевые температурные эффекты

- Низкие температуры (-50°C и ниже): Материал теряет гибкость, возрастает риск растрескивания при изгибе

- Высокие температуры (+80°C - +110°C): Наблюдается размягчение ремня, увеличение растяжимости и абразивного износа

- Свыше +110°C: Необратимая деформация, расслоение корда, оплавление зубьев

| Температурный режим | Влияние на ремень | Рекомендации |

|---|---|---|

| Ниже -30°C | Повышенная хрупкость | Использовать предпусковой прогрев |

| +80°C - +110°C | Снижение модуля упругости | Ограничить время работы, усилить вентиляцию |

| Выше +110°C | Деструкция полимера | Применять термостойкие альтернативы |

Тепловое старение – ключевой фактор риска: даже при стабильных +70°C ресурс ремня сокращается на 15-20% относительно номинала. Для агрессивных сред обязателен контроль сочетания температуры с воздействием масел, озона или УФ-излучения, ускоряющих деградацию.

Расчет передачи должен включать тепловой баланс с учетом: мощности трения, частоты циклов нагружения, коэффициента теплоотдачи узла. Для высоконагруженных приводов рекомендованы системы принудительного охлаждения или выбор ремней со специальными термостабилизирующими добавками.

Минимизация вибрации через точную установку

Вибрация в клиноременных передачах возникает из-за дисбаланса шкивов, перекоса валов или непараллельности осей вращения, что приводит к ускоренному износу ремней, подшипников и снижению эффективности передачи. Точная установка компонентов – ключевой фактор предотвращения этих проблем, обеспечивающий плавность хода и стабильность работы системы.

Правильный монтаж начинается с контроля соосности валов: допустимое отклонение не должно превышать 0,5 мм на 1000 мм длины. Использование лазерных или оптических центроверов позволяет достичь необходимой точности позиционирования. Параллельность осей проверяется щупами или индикаторными приспособлениями во всех плоскостях с погрешностью ≤0,1°.

Критические этапы установки

- Балансировка шкивов перед монтажом: динамическая балансировка в сборе с валом

- Калибровка натяжения ремня: применение тензометрических приборов для контроля согласно спецификации производителя

- Контроль углов обхвата: обеспечение минимального угла 120° на ведущем шкиве

| Фактор вибрации | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Непараллельность осей | ≤0,1° | Угломер с индикатором |

| Смещение валов | ≤0,5 мм/м | Лазерный центровщик |

| Эксцентриситет шкива | ≤0,2 мм | Индикаторное устройство |

Регулярный мониторинг состояния передачи с помощью вибродиагностики выявляет скрытые дефекты установки. Коррекция позиционирования при увеличении виброскорости выше 4,5 мм/с предотвращает аварийные остановки. Использование регулировочных пластин и компенсирующих прокладок устраняет перекосы без демонтажа агрегатов.

Применение прецизионных креплений с градуированными шкалами упрощает юстировку. Герметизация посадочных мест защищает от коррозии, сохраняя точность центровки. Соблюдение этих требований сокращает вибрации на 70-90%, увеличивая ресурс ремней в 2,5 раза.

ГОСТы и ISO-стандарты на клиновые шкивы

Стандартизация гарантирует точность геометрии профиля канавок, что критично для плотного контакта с ремнем и предотвращения проскальзывания. Единые нормы обеспечивают полную совместимость шкивов и ремней разных производителей, упрощая замену и обслуживание приводов.

Соответствие стандартам минимизирует вибрации и шум при работе, снижая динамические нагрузки на подшипники и валы. Это напрямую влияет на ресурс оборудования и безопасность эксплуатации в промышленных условиях.

Ключевые нормативные документы

| Стандарт | Область регулирования |

|---|---|

| ГОСТ 20889-88 | Основные параметры, размеры профилей (типы A, B, C, D, E) |

| ГОСТ Р ИСО 4183-2014 | Системы классификации шкивов по контрольным диаметрам |

| ISO 4183:1995 | Расчетные диаметры, допуски, балансировка узких и классических шкивов |

| ISO 1081:2013 | Терминология, определения профилей (SPZ, SPA, SPB, SPC) |

ГОСТ 25548-82 устанавливает требования к материалам: чугун СЧ20, сталь 45Л или алюминиевые сплавы. Испытания на статическую балансировку проводятся по ISO 1940-1:2003, допустимый дисбаланс зависит от скорости вращения.

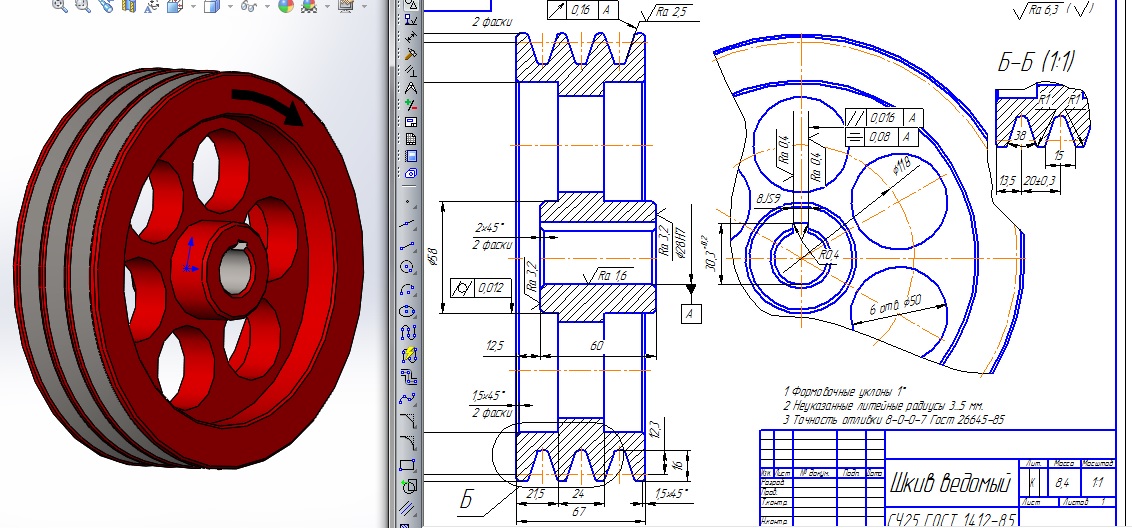

Маркировка размеров и профилей на корпусе

Маркировка наносится непосредственно на боковую поверхность или ступицу шкива методом литья, гравировки или штамповки. Она содержит ключевые геометрические параметры, необходимые для идентификации изделия и его совместимости с ремнем. Отсутствие или нечитаемость маркировки существенно затрудняет подбор компонентов при замене или обслуживании привода.

Обязательными элементами маркировки являются обозначение профиля клинового ремня (буквенный индекс) и расчетный диаметр шкива (числовое значение в миллиметрах). Дополнительно могут указываться число ручьев, исполнение ступицы и дата производства. Точное соответствие маркировки ГОСТ или ISO гарантирует корректную работу передачи мощности.

Основные элементы маркировки

- Профиль ремня: Буквенное обозначение (Z(О), A, B(Б), C(В), D(Г), E(Д)) по ГОСТ 1284.1-89 или ISO 4184

- Расчетный диаметр: Числовое значение (мм), например: 80, 125, 200

- Количество ручьев: Цифра после знака "×" (например: B125×2)

- Исполнение ступицы: Тип отверстия (цифра или код, напр.: 1 - цилиндрическое, 2 - коническое)

| Маркировка | Расшифровка |

|---|---|

| A100 | Профиль "A", диаметр 100 мм, 1 ручей |

| Б200×3 | Профиль "Б" (B), диаметр 200 мм, 3 ручья |

| C315-2 | Профиль "C", диаметр 315 мм, 1 ручей, коническое отверстие (исполнение 2) |

Важно: При установке шкива необходимо сверять фактический диаметр (замер штангенциркулем по посадочным поверхностям ручьев) с маркировочным значением. Расхождение более 0.5 мм приводит к проскальзыванию ремня и снижению КПД передачи.

Типовые схемы приводa вентиляторов охлаждения

Основная задача приводной системы – обеспечить эффективную передачу мощности от двигателя к крыльчатке вентилятора с минимальными потерями и стабильной работой в различных режимах. Надежность и долговечность узла напрямую зависят от правильного выбора схемы и компонентов.

Клиноременная передача остается наиболее распространенным решением благодаря своей универсальности, способности гасить вибрации и демпфировать ударные нагрузки. Она допускает несоосность валов и упрощает обслуживание.

Распространенные конфигурации приводa

- Прямой привод: Крыльчатка жестко зафиксирована на валу двигателя. Простота конструкции, минимум потерь, но требует точного подбора двигателя под параметры вентилятора и не гасит вибрации.

- Одноременная передача: Одиночный клиновой ремень соединяет ведущий шкив двигателя и ведомый шкив вентилятора. Баланс между стоимостью, надежностью и возможностью регулировки передаточного отношения.

- Многоручьевая передача: Использование нескольких параллельных клиновых ремней (или поликлинового ремня) и шкивов с соответствующими канавками. Позволяет передавать повышенную мощность без увеличения габаритов, повышает отказоустойчивость.

- Привод с натяжным роликом: В схему добавлен подпружиненный ролик, автоматически поддерживающий оптимальное натяжение ремня. Компенсирует вытяжку ремня, увеличивает срок службы, упрощает обслуживание.

| Схема | Преимущества | Ограничения |

|---|---|---|

| Прямой привод | Максимальный КПД, компактность, низкая стоимость | Нет демпфирования, строгая соосность, сложность регулировки скорости |

| Одноременная | Простота, демпфирование, регулировка скорости сменой шкивов | Ограниченная передаваемая мощность, необходимость контроля натяжения |

| Многоручьевая | Высокая мощность, отказоустойчивость (при нескольких ремнях), плавность хода | Сложнее монтаж и натяжение, выше стоимость |

| С натяжным роликом | Стабильное натяжение, увеличенный ресурс ремня, снижение трудозатрат на ТО | Усложнение конструкции, дополнительные точки обслуживания |

Клиновые шкивы в этих схемах обеспечивают надежное сцепление с ремнем за счет трапециевидной формы канавок, работающей по принципу клина. Качественные шкивы из чугуна или стали с точной балансировкой минимизируют биения и износ ремня.

Выбор конкретной схемы определяется требуемой мощностью, доступным пространством, условиями эксплуатации (температура, запыленность) и необходимостью регулировки скорости. Клиноременной привод с правильно подобранными шкивами гарантирует долговечную и экономичную работу системы охлаждения.

Расчет запаса прочности для ударных нагрузок

При передаче мощности клиновыми ремнями ударные нагрузки возникают при резком изменении крутящего момента, пуске оборудования или внезапных торможениях. Эти динамические воздействия создают пиковые напряжения в материале шкива, значительно превышающие статические эксплуатационные нагрузки.

Для обеспечения безотказной работы необходимо рассчитать запас прочности шкива при кратковременных ударных воздействиях. Данный параметр определяется как отношение предела прочности материала шкива к максимальным эквивалентным напряжениям, возникающим при ударе. Минимально допустимый запас прочности зависит от критичности узла и условий эксплуатации.

Ключевые этапы расчета

Основные шаги определения запаса прочности:

- Определение пикового ударного момента на валу (с учетом инерции масс и времени разгона)

- Расчет эквивалентного напряжения в опасном сечении ступицы или обода по формуле:

σэкв = √(σизг2 + 3τкр2) - Определение предела прочности материала (σв) по технической документации

- Вычисление запаса прочности: n = σв / σэкв

Рекомендуемые минимальные запасы прочности:

| Тип нагрузки | Запас прочности (n) |

| Равномерная | 1.5-2.0 |

| Переменная | 2.0-3.0 |

| Ударная | 3.0-4.0 |

Факторы, требующие увеличения запаса:

- Работа в агрессивных средах (коррозия)

- Температурные деформации

- Наличие концентраторов напряжений (шпоночные пазы, отверстия)

- Циклический характер ударных нагрузок

Почему клиновые передачи остаются экономически выгодными

Низкая стоимость комплектующих – ключевой фактор. Массовое производство клиновых ремней и шкивов обеспечивает доступные цены, а простота конструкции минимизирует затраты на изготовление и складирование запасных частей.

Эксплуатационные расходы существенно сокращаются благодаря отсутствию необходимости в смазке и простоте обслуживания. Быстрая замена ремней без специального оборудования сокращает время простоя, а высокая ремонтопригодность узлов увеличивает межсервисные интервалы.

Факторы долгосрочной экономии

- Энергоэффективность: КПД передачи достигает 94-98% при правильном натяжении

- Адаптивность: Возможность работы с перекосом валов снижает требования к точности монтажа

- Снижение вибраций: Демпфирующие свойства ремня уменьшают нагрузки на подшипники

| Критерий | Клиновая передача | Альтернативы (цепная/зубчатая) |

|---|---|---|

| Срок службы ремня/цепи | 5 000 – 10 000 часов | 2 000 – 5 000 часов (цепь) |

| Затраты на ТО | 30-50% от стоимости системы | 70-120% от стоимости системы |

| Шумозащита | Встроенная | Требует дополнительных решений |

Унификация размеров по ГОСТ 1284 позволяет использовать компоненты разных производителей. Это создаёт конкурентную среду на рынке запчастей и исключает привязку к конкретному поставщику.

Эволюция профилей: от классики к узконаправленным

Первые клиновые шкивы использовали классический трапециевидный профиль ремня с углом 40°, обеспечивая универсальность для широкого круга задач. Этот вариант отличался простотой изготовления и взаимозаменяемостью, но имел ограниченную мощность передачи и высокие боковые нагрузки на подшипники. Ремни быстро изнашивались из-за трения о стенки канавки, требуя частого обслуживания.

С развитием технологий появились узконаправленные профили: узкие (Narrow Wedge), усиленные (Cogged) и поликлиновые (Poly-V). Они уменьшили высоту сечения при сохранении ширины, что позволило разместить больше ремней на шкиве. Угол клина сократился до 30°, повысив эффективность зацепления и распределение нагрузки. Это снизило проскальзывание на 15-20% и увеличило передаваемую мощность без роста габаритов узла.

Ключевые инновации в профилях

- Узкие ремни (SPZ, SPA, SPB, SPC): на 30% компактнее классических при равной мощности

- Зубчатые модификации: гибкие насечки снижают потери на изгиб

- Поликлиновые системы: 2-12 микроклиньев на одном ремне для плавности хода

- Асимметричные канавки: оптимизация под высокооборотные нагрузки

| Тип профиля | Макс. скорость | КПД передачи | Ресурс (ч) |

|---|---|---|---|

| Классический (A,B,C) | 25 м/с | 92% | 3,000 |

| Узкий (SPB) | 45 м/с | 96% | 7,000 |

| Поликлиновой (PH) | 60 м/с | 98% | 10,000 |

Современные профили адаптированы под специфичные условия: вариаторы с плавающим углом клина, теплостойкие исполнения с керамическими наполнителями, химически инертные варианты для агрессивных сред. Инженерные расчеты теперь учитывают микрогеометрию канавок – отклонение в 0.1° снижает ресурс на 25%.

Список источников

При подготовке статьи о клиновых шкивах использовались специализированные технические материалы, отражающие конструктивные особенности, принципы работы и преимущества данного типа передач. Основное внимание уделялось авторитетным справочникам по машиностроению и современным исследованиям в области механики.

Источники включают нормативную документацию, учебные пособия для инженерных специальностей и практические руководства по проектированию механических передач. Ниже представлен перечень использованных материалов.

- Решетов Д.Н. Детали машин – анализ конструкций ременных передач

- Иванов М.Н. Детали машин – расчеты нагрузок клиноременных передач

- ГОСТ 20889-88 Шкивы клиноременные – стандарты производства

- Биргер И.А. Расчет на прочность деталей машин – методы прочностных расчетов

- Журнал "Вестник машиностроения" №4/2021 – сравнительный анализ КПД передач

- Анурьев В.И. Справочник конструктора-машиностроителя – материалы и допуски

- Пособие "Ременные передачи в промышленном оборудовании" – практика эксплуатации