Коэффициент технической готовности оборудования

Статья обновлена: 28.02.2026

Коэффициент технической готовности (КТГ) является ключевым параметром при оценке эксплуатационных возможностей техники.

Этот показатель объективно отражает способность оборудования выполнять целевые функции в требуемые сроки без простоев.

КТГ напрямую демонстрирует уровень надежности машин и эффективности их обслуживания.

Анализ коэффициента позволяет выявлять слабые места в системах технической эксплуатации.

Постоянный мониторинг КТГ формирует основу для принятия стратегических решений по поддержанию парка оборудования.

Формула расчета: время работы vs простои

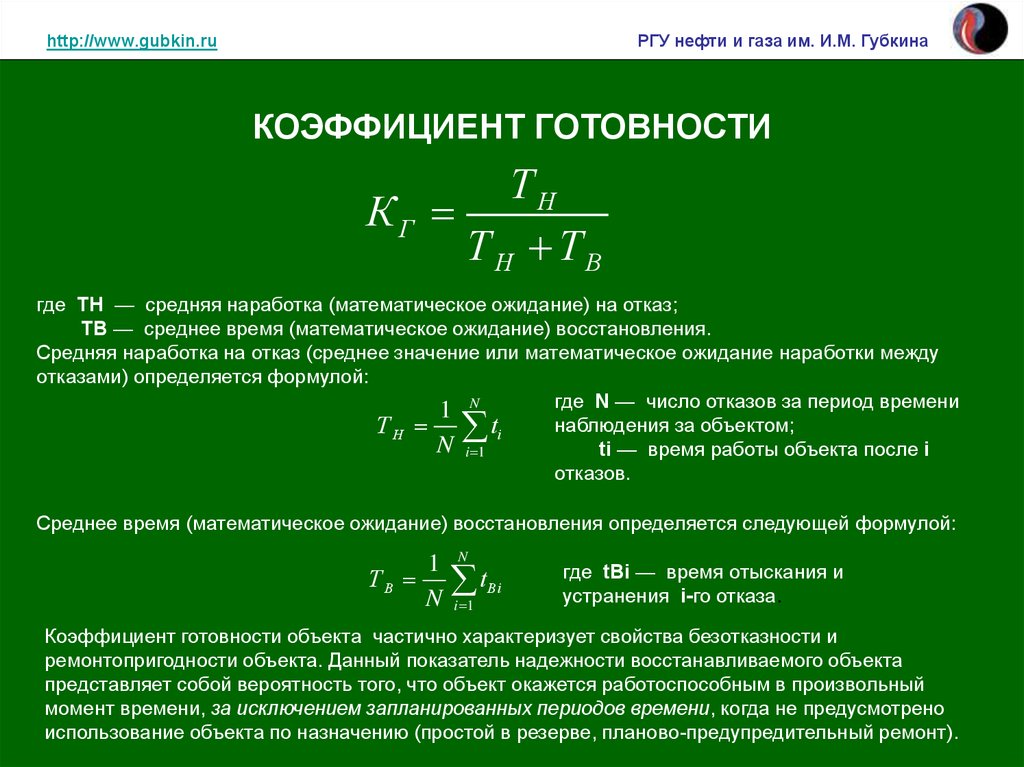

Коэффициент технической готовности (КТГ) количественно отражает долю времени, когда оборудование способно выполнять свои функции. Его расчет базируется на соотношении фактического времени эксплуатации к общему календарному периоду, включающему все интервалы простоя.

Базовоя формула КТГ выражается как отношение времени исправной работы к сумме работы и всех видов простоев за одинаковый период. Математически это представлено следующим образом:

КТГ = (Время работы / (Время работы + Время простоев)) × 100%

Ключевые компоненты формулы

Для корректного расчета необходимо четкое определение составляющих:

- Время работы – период фактического функционирования оборудования в штатном режиме.

- Время простоев – суммарная длительность всех интервалов неработоспособности, включая:

- Плановое техобслуживание и ремонты

- Аварийные простои из-за отказов

- Ожидание запчастей или ремонтных бригад

Пример расчета для наглядности:

| Параметр | Значение (часы) |

|---|---|

| Время работы | 850 |

| Время простоев | 150 |

| КТГ | (850 / (850 + 150)) × 100% = 85% |

Точность расчета напрямую зависит от достоверности учета всех простоев, включая мелкие остановки. Регулярный мониторинг КТГ позволяет выявлять узкие места в обслуживании и объективно оценивать эффективность ремонтной политики предприятия.

Источники данных для точного вычисления КТГ

Точность расчета коэффициента технической готовности напрямую зависит от качества и полноты исходной информации. Недостоверные или несистематизированные данные приводят к искажению показателя, что снижает его практическую ценность для управления парком оборудования.

Ключевые источники должны обеспечивать детальную фиксацию временных параметров работы техники и простоев. Системный сбор данных позволяет анализировать динамику КТГ и выявлять узкие места в эксплуатационной деятельности.

Основные категории источников

| Источник данных | Тип информации | Критичность |

|---|---|---|

| Телематические системы | Автоматическая фиксация моточасов, пробега, кодов ошибок, времени работы/простоя | Высокая |

| Журналы учета ТОиР | Даты и продолжительность планового обслуживания, ремонтов, замены компонентов | Обязательная |

| Сменные рапорты операторов | Время простоев с указанием причин (отказ, ожидание ремонта, отсутствие оператора) | Высокая |

| Системы управления парком (FMS) | Интегрированные данные по наработке, графикам ТО, заявкам на ремонт | Ключевая |

Дополнительные источники включают:

- Акты выполненных ремонтных работ с указанием времени восстановления

- Базы данных склада запчастей (простои из-за отсутствия комплектующих)

- Фотографии/видеофиксация повреждений для верификации причин отказов

Обязательные требования к данным: непрерывность регистрации, привязка событий к конкретной единице техники, разграничение плановых и аварийных простоев. Отсутствие автоматизации сбора повышает риски человеческих ошибок при ручном вводе показателей.

Классификация простоев: плановые и аварийные

Простои оборудования принципиально разделяются на две категории: плановые и аварийные. Плановые простои заранее предусмотрены регламентом технического обслуживания и ремонтов. Они необходимы для выполнения профилактических работ, замены изношенных узлов, проведения диагностики и планово-предупредительного ремонта (ППР). Их сроки и продолжительность обычно оптимизируются для минимизации влияния на производственный процесс.

Аварийные (неплановые) простои возникают внезапно вследствие отказов, поломок или сбоев в работе оборудования. Они не запланированы и вызваны либо скрытыми дефектами материалов, ошибками эксплуатации, превышением расчетных нагрузок, либо естественным износом деталей, не устраненным своевременно. Такие простои ведут к незапланированным затратам, срыву графиков и потенциально к дополнительным повреждениям.

Ключевые характеристики простоев

Отличия между категориями простоев критичны для расчета коэффициента технической готовности (КТГ), так как он учитывает только время работоспособного состояния и общее календарное время:

- Плановые простои: Управляемые события. Включаются в общее время, но могут минимизироваться за счет оптимизации ремонтных циклов.

- Аварийные простои: Неконтролируемые события. Прямо снижают КТГ и свидетельствуют о недостаточной надежности или качестве обслуживания.

Снижение доли аварийных простоев – ключевой фактор повышения КТГ. Для этого применяются:

- Внедрение систем прогнозного обслуживания (Predictive Maintenance).

- Анализ причин отказов (методология RCA - Root Cause Analysis).

- Оптимизация запасов критичных запчастей.

- Повышение квалификации обслуживающего персонала.

Влияние типов простоев на КТГ:

| Тип простоя | Управляемость | Влияние на КТГ | Основные меры воздействия |

|---|---|---|---|

| Плановый | Высокая | Учитывается в формуле, но может планироваться на "непиковые" периоды | Оптимизация графиков ТОиР, сокращение длительности ремонтов |

| Аварийный | Низкая (требует превентивных мер) | Прямое негативное воздействие | Повышение надежности, улучшение диагностики, ускорение аварийного ремонта |

Эффективное управление обоими видами простоев позволяет максимизировать КТГ, что напрямую коррелирует с увеличением производительности, снижением эксплуатационных затрат и повышением общей эффективности использования оборудования. Контроль аварийных простоев особенно важен как индикатор реальной надежности техники.

Требования к системам мониторинга рабочего времени

Системы мониторинга рабочего времени оборудования критичны для точного расчета коэффициента технической готовности (КТГ). Они обеспечивают достоверный учет периодов эксплуатации, простоев и обслуживания, формируя основу для анализа надежности и эффективности использования техники. Отсутствие автоматизированного контроля ведет к субъективным оценкам и искажению реальных показателей КТГ.

Ключевые требования к таким системам включают точность фиксации времени, интеграцию с технологическим оборудованием и защиту данных. Несоблюдение этих условий снижает ценность информации для управления производственными процессами и оптимизации ресурсов. Система должна исключать возможность ручного вмешательства в учетные данные для сохранения объективности.

Критические характеристики систем мониторинга

- Автоматизация сбора данных: Прямое подключение к датчикам оборудования для фиксации:

- Времени запуска/остановки агрегатов

- Режимов работы (нагрузка, холостой ход)

- Аварийных отключений

- Точность временных меток: Погрешность не более ±1 секунды в синхронизированных временных зонах.

- Классификация простоев: Автоматическое распознавание причин остановок: (техническое обслуживание, ремонт, отсутствие сырья, технологические задержки)

| Требование | Влияние на КТГ | Риски при несоблюдении |

|---|---|---|

| Интеграция с ERP/САПР | Автоматизация расчета коэффициентов | Ручной ввод ошибок в отчетность |

| Резервирование данных | Непрерывность учета | Потеря информации о простоях |

| Корректное распознавание рабочего цикла | Точное определение времени полезной работы | Завышение/занижение фактического КТГ |

- Защита данных:

- Шифрование передаваемой информации

- Разграничение прав доступа

- Аудит изменений в журналах

- Аналитическая функциональность:

- Формирование отчетов по наработке

- Визуализация графиков загрузки

- Прогнозирование времени простоя

Реализация перечисленных требований позволяет использовать мониторинг как инструмент повышения КТГ через выявление "узких мест", планирование ремонтов и сокращение неучтенных простоев. Система становится основой для принятия управленческих решений в области эксплуатационной надежности.

Отраслевые нормативы КТГ: строительство, логистика, энергетика

Нормативные значения коэффициента технической готовности (КТГ) варьируются в зависимости от специфики отрасли, определяющей требования к оборудованию, интенсивность эксплуатации и условия работы. Установленные отраслевые стандарты служат ориентиром для оценки эффективности использования техники и планирования ресурсов.

Соблюдение нормативов напрямую влияет на финансовые результаты: отклонения от целевых показателей ведут к увеличению затрат на ремонты, простои и срывы сроков выполнения работ. Контроль КТГ в рамках отраслевых требований позволяет минимизировать эксплуатационные риски.

Сравнительные показатели по отраслям

| Отрасль | Норматив КТГ, % | Ключевые факторы влияния |

|---|---|---|

| Строительство | 82-88 | Сезонность работ, абразивный износ, транспортировка между объектами, климатические воздействия |

| Логистика | 90-95 | Интенсивность пробега, соблюдение графиков ТО, качество дорожного покрытия, режим работы водителей |

| Энергетика | 96-99 | Непрерывность циклов работы, резервирование оборудования, жесткие требования к безопасности, профилактика аварий |

В строительстве снижение КТГ часто обусловлено длительными простоями спецтехники при передислокации и зависимостью от погодных условий. Для поддержания нормативов применяют:

- Сезонное планирование ремонтов

- Модульный принцип замены изношенных узлов

- Создание региональных ремонтных баз

В логистике ключевое значение имеют оперативность обслуживания автопарка и качество диагностики. Критически важны:

- Автоматизированный мониторинг состояния ТС

- Нормирование нагрузок на водителей

- Централизованная система снабжения запчастями

Энергетика предъявляет наиболее жесткие требования к КТГ из-за катастрофических последствий отказов. Основные меры обеспечения:

- Дублирование критического оборудования

- Предиктивная аналитика износа

- Круглосуточные дежурные бригады

Влияние частоты ТО на динамику коэффициента технической готовности

Частота технического обслуживания (ТО) напрямую коррелирует с динамикой коэффициента технической готовности (КТГ). Увеличение периодичности обслуживания снижает риск внезапных отказов, сокращая простои оборудования. Это обеспечивает стабильно высокие значения КТГ за счет своевременного выявления износа, замены расходников и профилактики критических поломок. Однако избыточная частота ТО ведет к неоправданным простоям в рабочее время, искусственно снижая коэффициент доступности техники.

Оптимальный график ТО формируется на основе анализа статистики отказов, условий эксплуатации и ремонтопригодности оборудования. Недостаточная частота обслуживания провоцирует рост аварийных простоев, что резко снижает КТГ. Динамика коэффициента при изменении периодичности ТО описывается нелинейной зависимостью: после достижения "плато" эффективности дальнейшее увеличение частоты обслуживания дает минимальный прирост КТГ при значительном росте затрат.

Ключевые закономерности

- Кратковременное снижение КТГ во время плановых ТО компенсируется последующим ростом за счет снижения аварийных простоев

- Экстремальные условия эксплуатации (запыленность, перепады температур) требуют увеличения частоты ТО для сохранения КТГ

- Автоматизация контроля параметров оборудования позволяет перейти к ТО по фактическому состоянию, оптимизируя динамику КТГ

| Частота ТО | Влияние на КТГ | Риски |

|---|---|---|

| Ниже оптимальной | Резкое снижение из-за аварий | Накопление критических отказов |

| Оптимальная | Стабильно высокие значения | Минимизация плановых/аварийных простоев |

| Выше оптимальной | Рост на 1-3% с удвоением затрат | Неоправданные расходы, излишние демонтажи |

Динамика КТГ при изменении периодичности ТО демонстрирует закон убывающей отдачи. Каждая последующая процедура ТО в укороченном интервале дает меньший прирост коэффициента, чем предыдущая. Эффективным инструментом управления становится расчет стоимости одного процента КТГ при разных режимах обслуживания, позволяющий найти экономически обоснованный баланс.

Расчет КТГ для парка техники: методология агрегирования

Основой расчета агрегированного КТГ для парка техники является определение общего времени нахождения единиц в исправном состоянии и сопоставление его с общим календарным временем работы парка за анализируемый период. Суммарное время технической готовности вычисляется путем сложения значений "часов готовности" по каждой единице оборудования, фиксируемых в журналах учета или системах телематики.

Общее календарное время для парка определяется умножением количества единиц техники в группе на продолжительность периода расчета. Для корректности важно обеспечить одновременный учет времени по всем объектам и исключить из расчета единицы, временно выведенные из эксплуатации по организационным причинам (консервация, ожидание продажи).

Ключевые методы агрегации данных

Применяются два основных подхода к расчету сводного показателя:

- Средневзвешенный КТГ: Рассчитывается как среднее значение индивидуальных КТГ единиц, взвешенное по их календарному времени. Формула: Σ(КТГi × Tкаленд_i) / ΣTкаленд_i. Учитывает "вклад" каждой единицы пропорционально времени ее присутствия в парке.

- Общий КТГ парка: Определяется отношением суммы времени технической готовности всех единиц к суммарному календарному времени парка: ΣTгот_i / (N × Tпериод). Прямо отражает долю исправной техники в общем фонде времени.

Пример расчета (Общий КТГ парка):

| Единица техники | Календ. время, ч | Время готовности, ч |

|---|---|---|

| Экскаватор 1 | 720 | 650 |

| Экскаватор 2 | 720 | 690 |

| Бульдозер 1 | 720 | 705 |

| Сумма: | 2160 | 2045 |

КТГ парка = 2045 / 2160 ≈ 0.947 (94.7%)

Критические аспекты методологии:

- Единообразие периодов расчета для всех единиц парка.

- Исключение времени плановых резервов или хранения из календарного фонда.

- Автоматизация сбора данных для минимизации ошибок ручного ввода.

- Сегментация парка по типам техники, моделям или условиям эксплуатации для повышения информативности анализа.

Прогнозирование сбоев на основе исторических значений КТГ

Анализ динамики коэффициента технической готовности (КТГ) за ретроспективный период позволяет выявить скрытые закономерности и аномалии в работе оборудования. Статистические отклонения от нормативных значений или устойчивые тенденции к снижению показателя служат индикаторами накопления критических дефектов, износа компонентов или неэффективности обслуживания.

Применение методов машинного обучения (регрессионный анализ, нейронные сети) к историческим данным КТГ создает предиктивные модели для оценки вероятности отказов. Алгоритмы идентифицируют корреляции между падением коэффициента, внешними факторами (нагрузка, условия эксплуатации) и последующими поломками, формируя прогнозные интервалы для потенциальных сбоев.

Ключевые этапы реализации прогнозирования

- Сбор и очистка данных: агрегация значений КТГ за 3-5 лет с привязкой к типам оборудования, условиям работы и журналам отказов

- Выявление индикаторов риска: расчет скорости снижения КТГ, частоты отклонений ниже пороговых значений, длительности циклов восстановления

- Построение прогнозной модели: обучение алгоритмов на маркированных данных (например: XGBoost для регрессии, LSTM-сети для временных рядов)

| Параметр модели | Влияние на точность | Рекомендации |

|---|---|---|

| Глубина исторических данных | ≥24 месяцев для сезонных факторов | Дополнять данными ТО и ремонтов |

| Частота замеров КТГ | Ежедневные показатели ↑ точность на 40% | Автоматизировать сбор через SCADA-системы |

Внедрение системы предиктивного обслуживания на базе прогнозов КТГ сокращает простои на 15-25% за счет оптимизации сроков замены узлов до критического отказа. Точность предупреждений достигает 82-90% при использовании ансамблевых методов с обработкой временных меток событий.

- Интеграция прогнозов в системы CMMS: автоматическое формирование заявок на ТО при достижении пороговых значений КТГ

- Динамическая калибровка моделей: ежеквартальное обновление весовых коэффициентов на новых данных

- Визуализация трендов: дашборды с heatmap-картами рисков по единицам оборудования

Оптимизация запасов запчастей для минимизации простоев

Оптимизация складских запасов запчастей напрямую влияет на коэффициент технической готовности (КТГ), предотвращая задержки при ремонтах из-за отсутствия критических компонентов. Недостаток ключевых деталей приводит к вынужденным простоям оборудования, снижая общую эффективность производства и увеличивая эксплуатационные издержки.

Избыточные запасы, в свою очередь, замораживают оборотные средства, требуют дополнительных площадей хранения и повышают риск морального устаревания компонентов. Сбалансированный подход требует анализа надежности техники, статистики отказов и логистических параметров поставок.

Ключевые методы оптимизации

Эффективное управление запасами базируется на следующих стратегиях:

- ABC-XYZ-анализ: Классификация запчастей по:

- Важности (А – критичные, В – значимые, С – второстепенные)

- Прогнозируемости спроса (X – стабильный, Y – колеблющийся, Z – случайный)

- Расчет страхового запаса по формуле:

Страховой запас = Максимальное потребление × Максимальное время поставки – Среднее потребление × Среднее время поставки - Прогнозирование спроса с использованием:

- Исторических данных об отказах

- Производителя оборудования (рекомендации, MTBF)

- Мониторинга состояния техники (предиктивная аналитика)

Внедрение цифровых инструментов позволяет автоматизировать процессы:

| Инструмент | Функционал | Влияние на КТГ |

|---|---|---|

| CMMS-системы | Учет отказов, контроль остатков, автоматизация заказов | Сокращение времени реакции на дефицит |

| ПО для прогнозирования | Анализ трендов, моделирование сценариев "что если" | Уменьшение неликвидных позиций на 15-30% |

Совместная работа с поставщиками через системы VMI (Vendor Managed Inventory) или консолидированные закупки снижает риски сбоев в цепочках поставок. Регулярный аудит эффективности стратегии (частота отсутствия деталей, оборачиваемость запасов) обязателен для поддержания целевого уровня КТГ.

Автоматизация сбора данных для ежедневного расчета КТГ

Ручной сбор показателей рабочего времени, простоев и ремонтов оборудования сопряжен с высоким риском ошибок, задержек и неполного учета данных. Автоматизация этих процессов обеспечивает непрерывный мониторинг ключевых параметров, исключая человеческий фактор и повышая достоверность исходной информации для расчета КТГ.

Внедрение IoT-сенсоров, SCADA-систем и производственных MES-платформ позволяет фиксировать состояния оборудования в реальном времени с привязкой к технологическим циклам. Системы автоматически регистрируют начало/окончание работы, причины и длительность простоев (с классификацией по кодам неисправностей), а также время технического обслуживания, формируя структурированный массив данных без вмешательства оператора.

Ключевые компоненты автоматизированной системы

- Датчики состояния: концевые выключатели, счетчики моточасов, вибродатчики, контроллеры давления

- ПО для агрегации: шлюзы сбора данных, OPC-серверы, облачные платформы (например, ThingWorx, MindSphere)

- Алгоритмы обработки: фильтрация ложных срабатываний, автоматическая категоризация событий

| Тип данных | Источник автоматизации | Влияние на КТГ |

|---|---|---|

| Фактическое время работы | Счетчики циклов, контроллеры станков | Определяет числитель формулы (Тфакт) |

| Простои по ремонту | Сигналы аварийных остановок, журналы САУР | Формирует знаменатель (Тфакт + Тпростой) |

| Время ТО | Диагностические модули, цифровые чек-листы | Исключается из времени простоя при корректном учете |

Интеграция с ERP-системами (SAP, 1С) обеспечивает автоматическую передачу нормативных значений времени работы и плановых регламентов. Это позволяет рассчитывать КТГ по формуле КТГ = Тфакт / (Тфакт + Тнепр простой) с динамической корректировкой знаменателя исключением регламентных остановок.

Преимущества автоматизированного подхода включают мгновенное выявление "узких мест" через аналитические дашборды, прогнозирование снижения КТГ на основе трендов отказов, а также формирование электронных отчетов для разных уровней управления. Система сокращает время расчета показателя с часов до минут и повышает прозрачность производственных процессов.

Типовые ошибки при учете времени простоя техники

Неполный охват периодов простоя – распространенная проблема. Часто фиксируются только очевидные аварийные остановки, тогда как плановые ТО, ожидание запчастей, организационные задержки или время на пробный запуск после ремонта остаются неучтенными. Это искажает реальный коэффициент готовности, создавая иллюзию лучшей надежности техники.

Некорректная классификация причин простоя ведет к ошибочному анализу. Например, отнесение простоя из-за отсутствия топлива к "эксплуатационным причинам" вместо "логистических" или смешение времени наладки с плановым обслуживанием. Без точной атрибуции невозможно выявить истинные "узкие места" в обслуживании.

Критические ошибки в методологии учета

- Отсутствие нормативов: Не установлены четкие критерии для старта/остановки хронометража простоя (например, отсчет начинается не с момента отказа, а с подачи заявки).

- Ручной ввод без верификации: Данные вносятся операторами задним числом или содержат субъективные оценки без подтверждающих документов (актов простоя, нарядов).

- Игнорирование "микро-простоев": Кратковременные остановки (менее 15-30 мин) не фиксируются, хотя их совокупное влияние на KТГ может быть существенным.

| Ошибка | Последствие | Решение |

|---|---|---|

| Учет только рабочего времени смены | Не учитывается простой в нерабочие часы (ночь, выходные), занижение реального времени недоиспользования | Круглосуточный мониторинг состояния техники |

| Неучет времени на транспортировку к месту ремонта | Завышение показателя готовности, скрытие проблем с инфраструктурой | Фиксация времени с момента отказа до возврата в строй |

- Дублирование или потеря данных при передаче информации между отделами (эксплуатация → ремонт → бухгалтерия).

- Разные методики расчета для однотипной техники в филиалах компании, что исключает корректное сравнение KТГ.

- Отсутствие регламента по учету времени при комплексных отказах, когда одна неисправность вызывает цепочку сопутствующих простоев.

Взаимосвязь КТГ и фактической мощности производства

Коэффициент технической готовности (КТГ) напрямую определяет максимально возможное время работы оборудования в плановом периоде. Чем выше КТГ, тем больше у производственной системы потенциальных возможностей для выпуска продукции, так как снижаются потери из-за внеплановых простоев, ремонтов и аварий. Фактическая мощность производства не может превысить уровень, ограниченный доступностью техники – даже при идеальной организации процессов и высокой загрузке.

Однако фактическая мощность зависит не только от КТГ, но и от интенсивности использования готового оборудования. Низкая производительность в рабочем состоянии (например, из-за устаревших технологий, недостаточной квалификации персонала или неоптимальных настроек) может нивелировать преимущества высокой технической готовности. Таким образом, КТГ создает верхний предел для потенциальной выработки, но не гарантирует ее достижение без эффективной эксплуатации.

Ключевые аспекты взаимного влияния

КТГ как базовый фактор доступности ресурсов:

- При КТГ=0.8 оборудование доступно 80% планового времени, автоматически ограничивая максимальную мощность 80% от теоретического потенциала.

- Рост КТГ на 1% высвобождает дополнительный временной ресурс, эквивалентный увеличению потенциальной мощности на тот же процент (при прочих равных).

Компенсация низкого КТГ:

- Увеличение скорости работы (интенсификация) для компенсации потерь времени ведет к перегрузкам и риску ускоренного износа.

- Резервирование мощностей (избыточный парк оборудования) повышает надежность, но увеличивает капитальные затраты и снижает общую эффективность.

| КТГ (%) | Фактор, ограничивающий мощность | Риск для фактической выработки |

|---|---|---|

| 95-100 | Производительность в рабочем режиме | Недозагрузка из-за рыночных факторов |

| 85-94 | Баланс доступности и скорости | Рост эксплуатационных затрат при форсировании |

| <85 | Дефицит машинного времени | Системные сбои графика, срывы поставок |

Оптимизационный подход: Управление мощностью требует синхронного роста КТГ (через профилактику, качественные ремонты) и производительности (через модернизацию, оптимизацию процессов). Игнорирование одного из параметров ведет либо к недоиспользованию ресурсов (при высоком КТГ и низкой интенсивности), либо к хроническому недовыполнению планов (при низком КТГ даже с эффективной эксплуатацией).

Интеграция КТГ в KPI службы технического обслуживания

Включение коэффициента технической готовности (КТГ) в систему ключевых показателей эффективности (KPI) службы технического обслуживания (ТО) трансформирует его из абстрактного индикатора в конкретный инструмент управления. Это создает прямую связь между надежностью оборудования, работой подразделения ТО и общими производственными или эксплуатационными целями компании. КТГ становится измеримым целевым ориентиром, на достижение которого направлены ресурсы и усилия службы.

Интеграция позволяет объективно оценивать результативность службы ТО, выявлять узкие места в процессах обслуживания и ремонта, а также мотивировать персонал на повышение качества и скорости работ. Установка целевых значений КТГ как KPI фокусирует команду на минимизации неплановых простоев и оптимизации использования оборудования, напрямую влияя на общую эффективность производства или оказания услуг.

Механизмы и аспекты интеграции

Для эффективного внедрения КТГ в систему KPI необходимо:

- Четкое определение формулы расчета КТГ: Установить единую, прозрачную и понятную всем методику (например, КТГ = (Фактическое время работы / (Фактическое время работы + Время простоев на ТОиР)) * 100%).

- Декомпозиция общего КТГ: Разбить агрегированный показатель на уровни (парк в целом, тип оборудования, единица техники) или компоненты (простои из-за ремонта, ТО, ожидания запчастей).

- Установка реалистичных и измеримых целевых значений: Определить плановые показатели КТГ, основанные на анализе исторических данных, возможностей парка и бизнес-требований.

| Пример KPI на основе КТГ | Назначение | Влияние на процессы ТО |

|---|---|---|

| Достижение целевого КТГ парка | Оценка общей эффективности службы ТО | Фокусирует на стратегическом планировании ресурсов и профилактике |

| Снижение времени простоя на ремонт (компонент КТГ) | Оценка скорости устранения отказов | Стимулирует оптимизацию ремонтов, логистики запчастей, квалификации механиков |

| Соблюдение графика ППР (влияет на КТГ) | Контроль выполнения планового обслуживания | Повышает дисциплину планирования и исполнения ППР, снижает риск внезапных отказов |

Критически важным является обеспечение достоверности исходных данных по времени работы и простоям, для чего внедряются системы автоматизированного учета (телематика, TPM-системы). Регулярный анализ отклонений фактического КТГ от планового KPI позволяет оперативно выявлять причины снижения готовности (дефицит запчастей, низкое качество ремонта, недостаток персонала) и принимать корректирующие меры. Увязка достижения KPI по КТГ с системой мотивации персонала службы ТО усиливает ответственность и заинтересованность в результате.

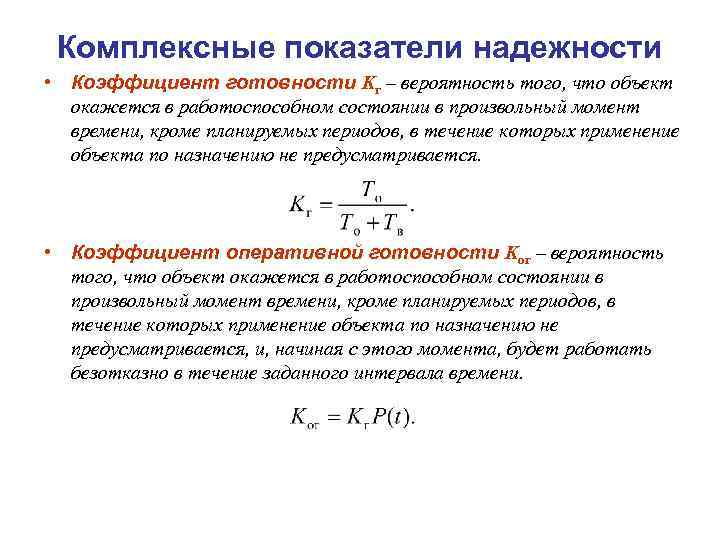

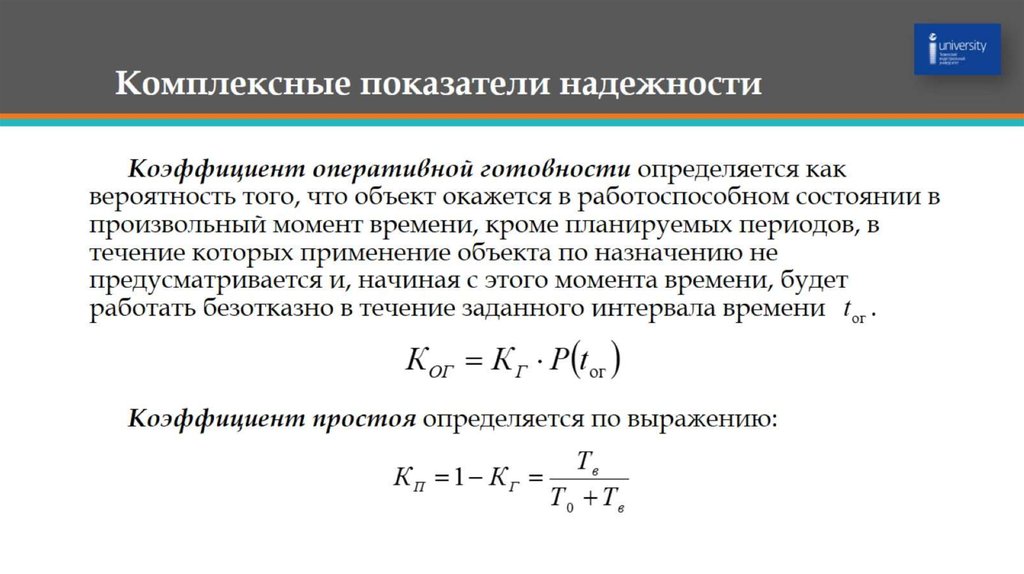

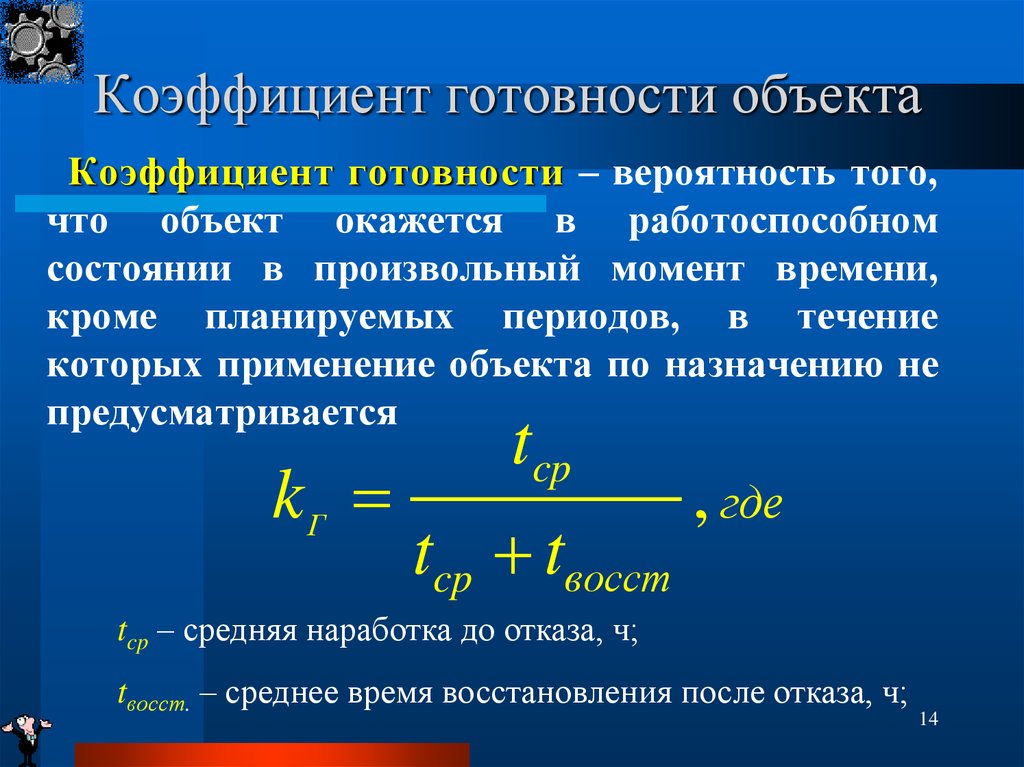

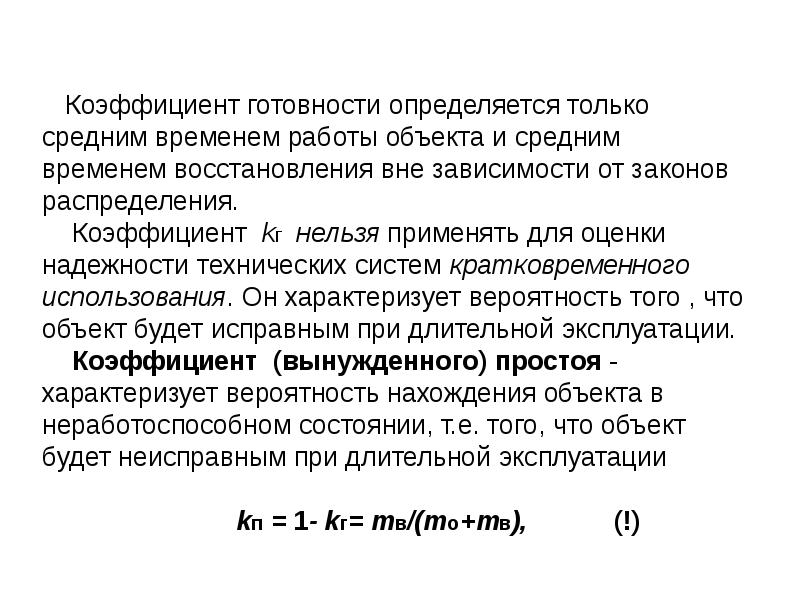

Коэффициент оперативной готовности как расширенный показатель

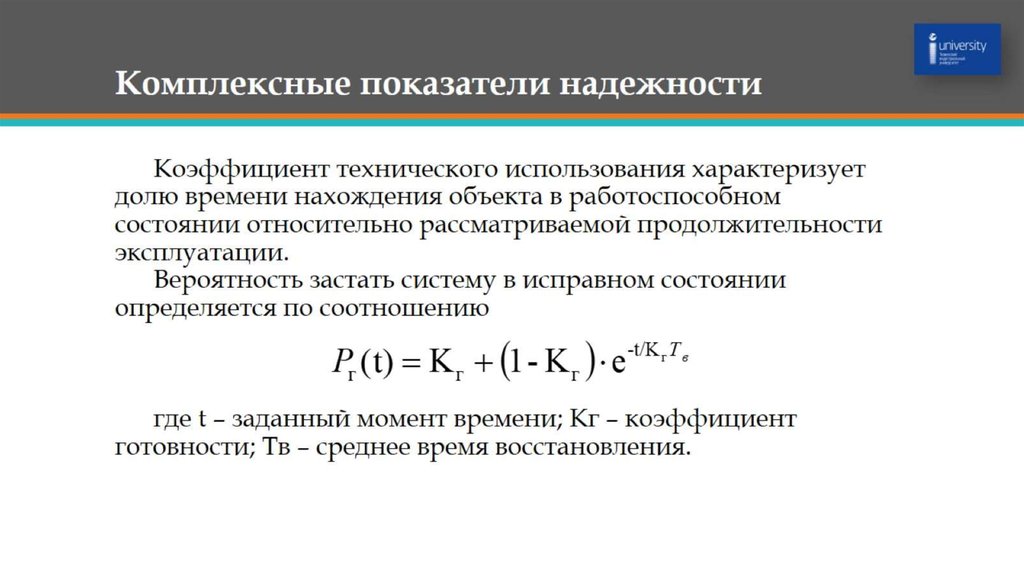

Коэффициент оперативной готовности (КОГ) интегрирует концепцию технической готовности с требованием немедленного выполнения задачи. Он отражает вероятность того, что объект (техника, система) не только исправен в произвольный момент времени, но и способен успешно выполнить целевую функцию при включении в работу без задержек на подготовку. Этот показатель критичен для систем, работающих в режиме дежурства или по требованию (аварийные генераторы, пожарные насосы, системы безопасности), где фактор времени реагирования является ключевым.

В отличие от классического коэффициента технической готовности (КТГ), учитывающего только время безотказной работы и восстановления, КОГ дополнительно включает в расчет оперативное время приведения в рабочее состояние. Он математически выражается как отношение времени, когда объект был исправен и оперативно готов к применению, к сумме этого времени, времени восстановления после отказов и времени организационно-технических задержек при подготовке к работе. Формульно: КОГ = Tог / (Tог + Tв + Tпз), где Tог – время оперативной готовности, Tв – время вынужденного простоя, Tпз – время подготовительно-заключительных работ.

Ключевые аспекты КОГ

- Учет человеческого фактора: Включает время на действия персонала (проверки, запуск, настройку) перед выполнением задачи.

- Акцент на выполнимости миссии: Оценивает способность системы выполнить функцию именно в момент запроса, а не усредненно за период.

- Зависимость от условий эксплуатации: Сильно варьируется в зависимости от регламентов обслуживания, квалификации операторов и логистики запчастей.

Для комплексной оценки эффективности применения техники КОГ анализируют совместно с КТГ и коэффициентом готовности к выполнению задачи (КГВЗ). В отличие от КТГ, фокусирующегося на физической исправности, КОГ и КГВЗ оценивают функциональную пригодность системы в условиях реальной эксплуатации, включая организационные ограничения.

| Параметр | КТГ | КОГ |

|---|---|---|

| Учитывает время подготовки | Нет | Да |

| Отражает мгновенную готовность | Нет (усредненный) | Да |

| Ключевое применение | Планово-предупредительные системы | Дежурные и аварийные системы |

Оптимизация КОГ требует сокращения не только времени ремонта (как для КТГ), но и длительности подготовительных операций за счет: автоматизации запуска, тренажеров для персонала, дублирования критичных компонентов и совершенствования регламентов. Его мониторинг позволяет выявлять системные узкие места, влияющие на оперативность развертывания ресурсов.

Расчет экономических потерь от снижения КТГ

Снижение коэффициента технической готовности (КТГ) напрямую приводит к потерям прибыли из-за простоя оборудования. Каждый процент снижения КТГ означает, что техника не генерирует доход в течение дополнительного времени, пропорционального этому проценту от общего планового фонда рабочего времени. Упущенная выгода рассчитывается как произведение среднечасовой выработки единицы техники (в денежном или натуральном выражении) на количество часов простоя, вызванного снижением КТГ.

Помимо прямых потерь от недополученной продукции или услуг, возникают дополнительные затраты. К ним относятся расходы на внеплановые ремонты, экстренную логистику запчастей, оплату сверхурочных ремонтным бригадам, простои вспомогательного персонала и возможные штрафы за срыв договорных обязательств или сроков выполнения работ. Эти издержки часто имеют нелинейный рост при резком падении КТГ.

Ключевые компоненты расчета

Формула для определения суммарных экономических потерь (ЭП) за период включает:

- Прямые потери выручки: ЭПвыр = (КТГплан - КТГфакт) × Тплан × Вчас, где:

- КТГплан, КТГфакт – плановый и фактический КТГ (в долях единицы),

- Тплан – плановый фонд рабочего времени (часы),

- Вчас – среднечасовая выработка техники (руб./час).

- Дополнительные затраты (ЭПдоп):

- Стоимость ремонтных работ и запчастей сверх плана,

- Логистические расходы (срочная доставка),

- Штрафы/пени за невыполнение контрактов,

- Прочие косвенные издержки (простой смежных процессов).

Итоговая формула: ЭП = ЭПвыр + ЭПдоп

Факторы влияния и данные для анализа

| Фактор | Источник данных | Влияние на потери |

|---|---|---|

| Время простоя | Отчеты ТОиР, система мониторинга | Прямая зависимость: чем дольше простой, тем выше ЭПвыр |

| Стоимость ремонтов | Финансовые отчеты, наряды на ремонт | Рост ЭПдоп при снижении КТГ ниже нормы |

| Штрафные санкции | Договоры, акты выполненных работ | Увеличивает ЭПдоп при срыве сроков |

| Рентабельность продукции | Управленческий учет | Определяет критичность потерь выручки |

Для точного расчета необходимо вести детальный учет простоев, разделяя плановые остановки и аварийные простои, а также дифференцировать затраты на ТОиР по видам работ (текущие, капитальные, аварийные). Регулярный мониторинг этих показателей позволяет оперативно корректировать политику обслуживания и минимизировать убытки.

Технологическое резервирование для страховки минимального КТГ

Технологическое резервирование предполагает преднамеренное дублирование критических элементов системы или создание избыточных мощностей для компенсации внезапных отказов. В контексте коэффициента технической готовности (КТГ) оно служит страховочным механизмом, позволяющим поддерживать работу оборудования даже при частичных сбоях. Резервные компоненты (узлы, агрегаты, линии) вводятся автоматически или вручную при выходе из строя основных, минимизируя простой и сохраняя общую производительность системы.

Эффективность резервирования для КТГ определяется правильным выбором схемы: горячее (параллельно работающие элементы), холодное (резерв включается только после отказа) или облегченное (резерв частично активен). Расчет минимально необходимого резерва базируется на анализе надежности ключевых узлов, их частоты отказов и времени восстановления. Это гарантирует, что даже при аварии на основном оборудовании КТГ не опустится ниже установленного порога (например, 95%), критичного для производственного цикла.

Ключевые аспекты реализации

Стратегии резервирования:

- Поэлементное: дублирование отдельных агрегатов (насосов, вентиляторов).

- Групповое: резерв для функциональной группы оборудования (линии сортировки).

- Системное: полная дублирующая технологическая цепочка.

Факторы для расчета резерва:

| Интенсивность отказов (λ) | Среднее время восстановления (Tв) |

| Стоимость простоя | Требуемый минимальный КТГ |

| Срок окупаемости резерва | Вероятность одновременного отказа |

Практические ограничения:

- Увеличение капитальных затрат на закупку и монтаж резерва.

- Рост эксплуатационных расходов (ТОИР, энергопотребление).

- Сложность синхронизации работы основного и резервного оборудования.

Оптимальная схема выбирается на основе анализа рисков: где вероятные потери от простоя существенно превышают затраты на создание резерва. Мониторинг статистики отказов и динамики КТГ позволяет корректировать резервные мощности, обеспечивая баланс между надежностью и экономической эффективностью.

КТГ в управлении арендным автопарком

КТГ служит ключевым индикатором операционной эффективности автопарка, отражая долю времени, когда транспортные средства доступны для сдачи в аренду. Высокий коэффициент напрямую влияет на выполнение договорных обязательств перед клиентами и минимизацию простоев. Управление этим показателем требует системного учета всех периодов неработоспособности техники – от планового ТО до внезапных поломок.

Низкий КТГ провоцирует финансовые потери из-за недополученной выручки и роста затрат на экстренный ремонт. Он также сигнализирует о проблемах в логистике обслуживания, качестве парка или дисциплине арендаторов. Регулярный мониторинг коэффициента позволяет прогнозировать нагрузку на сервисные мощности и оптимизировать графики аренды.

Факторы управления КТГ

- Профилактическое обслуживание: Строгое соблюдение регламентов ТО сокращает риск аварийных простоев.

- Качество парка: Износ техники и надежность моделей напрямую определяют частоту отказов.

- Логистика ремонта: Наличие запчастей, скорость диагностики и координация с сервисными центрами.

- Контроль арендаторов: Анализ повреждений после эксплуатации для выявления деструктивных практик.

| Уровень КТГ | Влияние на бизнес |

|---|---|

| >0.95 | Максимальная загрузка парка, низкие операционные риски |

| 0.85-0.94 | Умеренные простои, требуется оптимизация процессов |

| <0.85 | Критические потери выручки, срочный аудит системы ТОиР |

Расчет КТГ ведется по формуле: КТГ = (Траб / (Траб + Тпростой)) × 100%, где Траб – время доступности техники, Тпростой – суммарная длительность ремонтов и обслуживания. Для корректности учета необходимо фиксировать все простои, включая ожидание запчастей и транспортировку в сервис.

- Внедрение телематики для предсказания отказов на основе данных с датчиков.

- Создание стратегического запаса критичных запчастей.

- Автоматизация планирования ТО с привязкой к графикам аренды.

- Введение KPI для сервисных подразделений на основе целевого КТГ.

Матрица корректировок при плановых простоях оборудования

Плановые остановки оборудования для ТО, ремонтов или модернизации неизбежно снижают коэффициент технической готовности (КТГ), что требует применения корректирующих механизмов для сохранения объективности оценки надежности. Матрица корректировок – математический инструмент, компенсирующий влияние регламентных простоев на итоговый показатель, исключая их из общего времени недоступности техники.

Матрица строится на формализованных правилах пересчета продолжительности плановых остановок в эквивалентное "рабочее" время. Это позволяет дифференцированно учитывать простои разного типа (ТО, капитальный ремонт, наладка) и их фактическое влияние на эксплуатационную готовность объекта. Ключевая задача – отделить планово-предупредительные мероприятия от аварийных отказов в общем фонде времени простоя.

Принципы построения и применения матрицы

Основу матрицы составляют нормативные коэффициенты приведения (Kпр), назначаемые для каждого типа планового простоя:

- Kпр = 0 – Полное исключение времени простоя из расчета (применяется для капитальных ремонтов по графику).

- 0 < Kпр < 1 – Частичный учет простоя (например, для текущего ТО, где часть времени необходимо для восстановления ресурса).

- Kпр = 1 – Полный учет как непланового простоя (используется при значительном превышении нормативной длительности ППР).

Формула скорректированного КТГ с применением матрицы:

КТГскор = (Tкал - Σ(Tнпл + Kпр_i × Tпл_i)) / Tкал × 100%

где:

Tкал – календарное время периода,

Tнпл – время неплановых простоев,

Tпл_i – длительность i-го планового простоя,

Kпр_i – коэффициент приведения для i-го типа простоя.

Типовая структура матрицы корректировок:

| Тип простоя | Нормативная длительность | Kпр (в норме) | Kпр (при превышении нормы) |

|---|---|---|---|

| Ежедневное ТО | 2 часа | 0.2 | 0.8 |

| Текущий ремонт | 24 часа | 0.1 | 1.0 |

| Капитальный ремонт | 120 часов | 0 | 0.5 |

Критерии эффективности матрицы:

- Своевременная актуализация коэффициентов на основе статистики фактических простоев.

- Четкая классификация видов работ в рамках плановых остановок.

- Автоматизация сбора данных о начале, окончании и причинах простоев.

- Интеграция с системами управления техническим обслуживанием (EAM, CMMS).

Правильно настроенная матрица обеспечивает баланс между стимулированием соблюдения графиков ППР и объективной оценкой реальной надежности оборудования, исключая искусственное завышение КТГ за счет формального сокращения плановых работ.

Динамическое планирование ремонтов на основе порогов КТГ

Динамическое планирование ремонтов базируется на непрерывном мониторинге фактических значений коэффициента технической готовности (КТГ) оборудования в сравнении с установленными критическими порогами. При приближении КТГ к нижнему допустимому пределу система автоматически инициирует корректирующие мероприятия, предотвращая выход показателя за границы технологически или экономически обоснованной нормы.

Алгоритм реализуется через интеграцию IoT-сенсоров, систем сбора данных и прогнозной аналитики, что позволяет перейти от календарно-нормативных регламентов к предикативным моделям. Ключевым преимуществом является адаптация к реальному состоянию активов, а не к теоретическим срокам износа, что минимизирует простои и затраты на обслуживание.

Механизм реализации

Процесс включает три взаимосвязанных этапа:

- Определение пороговых значений КТГ:

- Минимально допустимый КТГ (критический порог)

- Оптимальный КТГ (целевой уровень)

- Превентивный порог (точка инициации ремонтов)

- Непрерывный анализ тенденций:

- Прогнозирование скорости снижения КТГ

- Выявление оборудования с аномальной динамикой

- Расчёт "окна вмешательства" до достижения критического порога

- Автоматизация решений:

- Формирование приоритетных заявок на ТО

- Оптимизация графика ресурсов (персонал, запчасти)

- Корректировка производственного плана

Влияние на эффективность подтверждается метриками:

| Параметр | Реактивная модель | Динамическое планирование |

| Среднее время простоя | 18-24 часа | 4-6 часов |

| Затраты на ремонты | +22% к плану | -15% к плану |

| Достижение целевого КТГ | 68% случаев | 94% случаев |

Ключевое ограничение – требование к точности исходных данных: погрешность в определении фактического времени простоя или наработки приводит к некорректному расчёту КТГ и ошибочным управленческим решениям. Для минимизации рисков применяются перекрёстная верификация данных с помощью телематических систем и цифровых двойников оборудования.

Бенчмаркинг: сравнение КТГ с отраслевыми лидерами

Бенчмаркинг коэффициента технической готовности (КТГ) является мощным инструментом для объективной оценки эффективности собственного парка оборудования или транспортных средств на фоне рынка. Сравнение с отраслевыми лидерами позволяет выявить не только абсолютное значение отставания или соответствия, но и определить конкретные области для улучшений, скрытые резервы повышения надежности и рентабельности эксплуатации.

Анализ разрыва между внутренним КТГ и показателями лидеров требует глубокого понимания методологии их расчета и факторов, обеспечивающих высокие результаты. Это включает детальное изучение применяемых технологий обслуживания и ремонта, систем диагностики, логистики запчастей, уровня подготовки персонала, а также стратегий управления жизненным циклом техники. Без учета этих нюансов сравнение теряет практическую ценность.

Ключевые аспекты эффективного бенчмаркинга КТГ

Для получения значимых выводов необходимо:

- Стандартизация методики расчета: Обеспечить полную сопоставимость данных по КТГ (учитывая режимы эксплуатации, класс техники, определение времени простоя).

- Фокус на передовых практиках (best practices): Изучать не только цифры, но и конкретные процессы, технологии и системы управления, лежащие в основе высоких показателей лидеров.

- Глубинный анализ причин отклонений: Перейти от констатации факта отставания к выявлению коренных причин (например, устаревшая система планирования ТО, дефицит квалификации механиков, низкая доступность запчастей).

Результатом грамотно проведенного бенчмаркинга должен стать конкретный план действий, направленный на внедрение выявленных лучших практик. Это может включать:

- Модернизацию систем мониторинга состояния оборудования.

- Оптимизацию стратегий и графиков технического обслуживания и ремонта (ТОиР).

- Улучшение логистики и управления запасами запасных частей.

- Инвестиции в обучение и развитие технического персонала.

- Внедрение цифровых решений для прогнозирования отказов.

Регулярный бенчмаркинг КТГ превращает его из статичного показателя в динамичный инструмент непрерывного совершенствования, позволяя систематически сокращать разрыв с лидерами и повышать общую эффективность использования активов.

Визуализация КТГ в системах бизнес-аналитики (BI)

Интеграция коэффициента технической готовности (КТГ) в BI-системы обеспечивает оперативный мониторинг и глубокий анализ надежности оборудования через интерактивные дашборды. Реализация включает подключение к источникам данных (ERP, SCADA, IoT-платформы), автоматический расчет показателя по формуле КТГ = (Т_раб / (Т_раб + Т_прост)) × 100% и преобразование информации в графические формы.

Ключевые задачи визуализации: выявление узких мест в обслуживании, контроль выполнения плановых нормативов, анализ динамики по периодам и категориям активов. Инструменты BI позволяют сопоставлять КТГ с другими метриками (OEE, затраты на ремонт) для оценки комплексного влияния на эффективность производства.

Типы визуализаций и их применение

Основные форматы представления данных:

- Тепловые карты – отображение КТГ по цехам/линиям с цветовой индикацией отклонений

- Спарклайны – тренды за час/смену/неделю на едином дашборде

- Сравнительные гистограммы – сопоставление фактических и плановых значений по активам

Пример структуры дашборда:

| Блок | Данные | Визуализация |

|---|---|---|

| Ключевой показатель | Текущий КТГ, динамика | Индикатор с тревожной подсветкой |

| Анализ причин простоев | ТО, ремонты, аварии | Круговая диаграмма с детализацией |

| Тренды | Изменение за 30 дней | Линейный график с фильтрами |

Критически важные функции:

- Drill-down до конкретного станка/смены

- Автоматические оповещения при падении ниже порога

- Экспорт отчетов в XLSX/PDF с комментариями

Эффективная визуализация трансформирует сырые данные в стратегические инсайты: снижает время реакции на отклонения на 40-60%, повышает обоснованность решений по модернизации парка оборудования и оптимизирует ресурсы ремонтных служб.

Стратегия непрерывного улучшения через контроль КТГ

Контроль коэффициента технической готовности (КТГ) трансформируется из инструмента мониторинга в основу для постоянного совершенствования эксплуатационной деятельности. Регулярный анализ динамики КТГ позволяет выявлять не только текущие сбои, но и системные слабые места в процессах обслуживания, ремонта и управления парком оборудования. Фокус смещается с простой фиксации показателя на глубокое исследование причин его отклонений.

Построение эффективной стратегии требует организации замкнутого цикла: сбор данных о простоях → детализированная классификация причин (аварийные, плановые ТО, ожидание запчастей, организационные задержки) → количественная оценка влияния каждой причины на КТГ → разработка и реализация корректирующих мероприятий → повторный контроль результата. Ключевым становится не достижение разового высокого значения, а устойчивая положительная динамика и минимизация глубины и частоты "провалов".

Ключевые элементы стратегии

Успешная реализация стратегии базируется на нескольких взаимосвязанных компонентах:

- Гранулярность данных: Детализация учета простоев по типу оборудования, причине, длительности, ответственному подразделению. Без этого невозможен точечный анализ.

- Регламентированный анализ: Проведение еженедельных/ежемесячных рабочих групп с участием технологов, механиков, снабженцев для разбора основных инцидентов, повлиявших на КТГ, и утверждения планов действий.

- Приоритизация: Концентрация ресурсов на устранении причин, оказывающих наибольшее негативное воздействие на КТГ (Принцип Парето).

- Превентивность: Использование данных КТГ для оптимизации графиков ППР, улучшения системы снабжения запчастями, модернизации наиболее проблемных узлов оборудования, повышения квалификации персонала.

Реализация корректирующих мер должна быть измеримой. Целевые значения КТГ устанавливаются не только в целом по парку, но и по критичным единицам оборудования или производственным линиям. Эффективность действий оценивается по изменению вклада конкретной устраненной причины в общий фонд простоев.

Постоянное сопоставление плановых и фактических значений КТГ, анализ отклонений и оперативная реакция формируют самообучающуюся систему. Контроль КТГ становится драйвером для:

- Оптимизации ресурсов (трудовых, материальных, временных).

- Повышения предсказуемости работы оборудования.

- Снижения затрат на непроизводительные простои и аварийные ремонты.

- Укрепления межфункционального взаимодействия (производство, ремонтные службы, логистика, снабжение).

Итогом является не просто рост КТГ, а построение отказоустойчивой и эффективной системы эксплуатации, где каждый инцидент, снизивший коэффициент, становится уроком для предотвращения будущих потерь.

Список источников

При подготовке материала о коэффициенте технической готовности были проанализированы научные публикации, отраслевые стандарты и методические рекомендации. Основное внимание уделялось источникам, раскрывающим взаимосвязь показателя с надежностью оборудования и производственной эффективностью.

Ключевые работы включают исследования по методологии расчета КТГ, анализу факторов влияния и практическим примерам применения в различных отраслях промышленности. Особое значение придавалось источникам с подтвержденной репутацией в области эксплуатации техники.

- ГОСТ 27.002-2015 Надежность в технике. Термины и определения

- Иванов А.В. Методы оценки надежности промышленного оборудования // Вестник машиностроения. 2020. №7

- Петров С.К. Эксплуатационная готовность технических систем. М.: Техносфера, 2018

- Смирнова Л.М. Управление эффективностью производственных активов. СПб: Политехника, 2021

- РД 50-690-89 Методические указания. Надежность в технике. Основные поняки

- Журнал "Надежность" Статистические методы контроля КТГ 2019. Том 12

- Федоров В.Г. Техническая диагностика и эксплуатационные резервы. М.: Академия, 2022