Коленчатый вал - что это, конструкция, задачи и как работает

Статья обновлена: 01.03.2026

Коленчатый вал, или просто коленвал, является одной из ключевых деталей любого поршневого двигателя внутреннего сгорания.

Этот сложный компонент выполняет важнейшую функцию преобразования возвратно-поступательного движения поршней во вращательное движение.

Понимание устройства, назначения и принципа работы коленчатого вала необходимо для осознания основ функционирования всего силового агрегата.

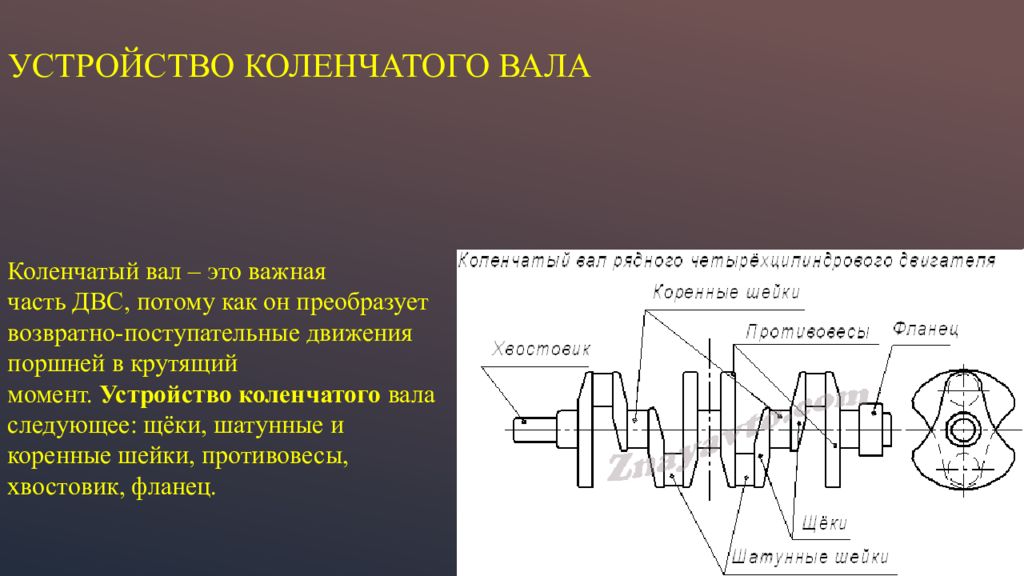

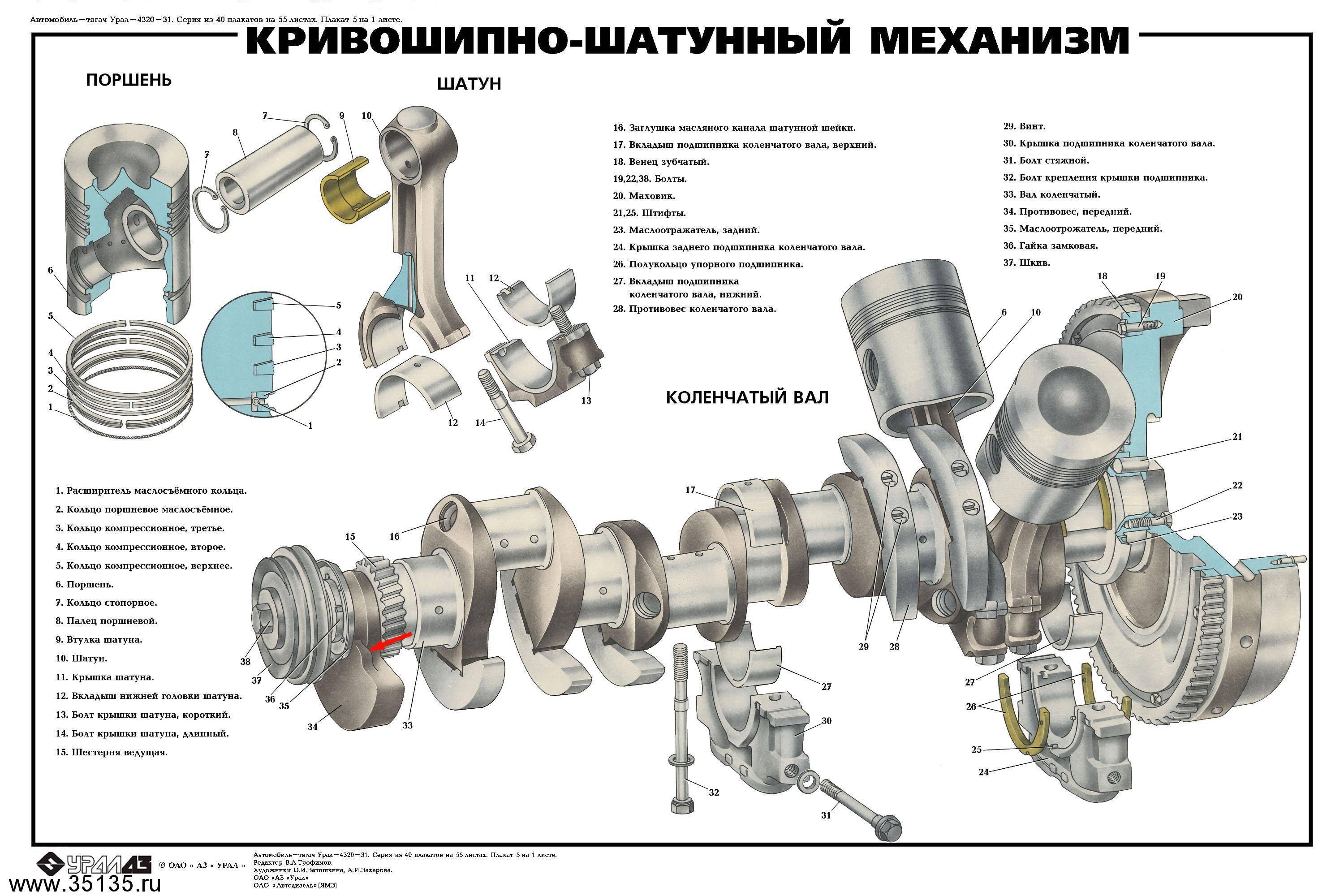

Основные конструктивные элементы коленвала

Коленчатый вал представляет собой сложную кованую или литую деталь из высокопрочной стали или чугуна, состоящую из взаимосвязанных компонентов. Его геометрия строго рассчитывается для преобразования возвратно-поступательного движения поршней во вращательное движение маховика.

Конструкция включает несколько обязательных элементов, работающих в условиях экстремальных нагрузок. Каждый компонент выполняет конкретную функцию, обеспечивая жесткость, балансировку и передачу крутящего момента.

Ключевые составные части

Основными элементами коленчатого вала являются:

- Коренные шейки – опорные поверхности, расположенные на оси вращения вала. Фиксируются в коренных подшипниках блока цилиндров и воспринимают радиальные нагрузки.

- Шатунные шейки – смещенные от оси вращения цапфы, соединяемые с шатунами поршней. Преобразуют линейное усилие поршней во вращательное движение.

- Щеки – пластины, связывающие коренные и шатунные шейки. Передают крутящий момент и обеспечивают структурную целостность вала.

- Противовесы – утолщения на щеках, компенсирующие центробежные силы от шатунных шеек. Предотвращают вибрации и разбалансировку двигателя.

- Носок коленвала – передний выступ вала, на котором крепятся шкив привода навесных агрегатов (генератора, ГУР) и зубчатый венец синхронизации.

- Хвостовик (фланец) – задняя часть вала с посадочным местом для крепления маховика, передающего крутящий момент на трансмиссию.

Дополнительно вал содержит масляные каналы для подачи смазки к шейкам и подшипникам, а также уплотнительные поверхности для сальников в зоне носка и хвостовика.

Материалы для производства коленчатых валов

Коленчатые валы работают в условиях экстремальных нагрузок: крутящие моменты, переменные изгибающие усилия, вибрации и высокая температура. Поэтому материалы должны обладать исключительной прочностью, усталостной выносливостью, износостойкостью и вязкостью для поглощения ударов. Ключевыми критериями выбора служат сопротивление усталости при циклических нагрузках и способность сохранять геометрическую стабильность под давлением.

Основными материалами являются высококачественные стали и чугуны. Для серийных двигателей широко применяется высокопрочный чугун с шаровидным графитом (ВЧШГ), сочетающий хорошие литейные свойства, демпфирующую способность и приемлемую стоимость. В ответственных или высокофорсированных моторах (дизельные, спортивные, авиационные) используют легированные стали – чаще всего хромомолибденовые марки 40ХНМА, 38ХГМ или зарубежные аналоги типа 42CrMo4. Такие валы производят ковкой с последующей термообработкой для достижения требуемой микроструктуры.

Методы упрочнения поверхности

Для повышения износостойкости шеек и сопротивления усталости применяют дополнительные технологии обработки:

- Закалка ТВЧ (токи высокой частоты): локальное поверхностное упрочнение коренных и шатунных шеек.

- Азотирование (газовое или ионное): насыщение поверхности азотом для создания износостойкого слоя без коробления.

- Хромирование: нанесение тонкого слоя хрома на шейки для снижения трения и повышения коррозионной стойкости.

- Дробеструйная обработка: создание остаточных сжимающих напряжений в галтелях для увеличения усталостного ресурса.

Выбор материала и технологии упрочнения напрямую зависит от типа двигателя. Чугунные валы доминируют в массовых бензиновых агрегатах, тогда как кованые стальные обязательны для тяжелонагруженных дизелей и высокооборотистых силовых установок, где критична устойчивость к крутильным колебаниям и ударным нагрузкам.

Преобразование возвратно-поступательного движения во вращательное

Коленчатый вал выполняет ключевую функцию трансформации возвратно-поступательного хода поршней во вращательное движение, необходимое для передачи крутящего момента на трансмиссию и колеса. Этот процесс происходит благодаря уникальной геометрии вала, включающей шейки (осевые опоры) и колена (эксцентричные смещения), соединенные щеками. Шатуны, связывающие поршни с коленвалом, передают на него линейные усилия от сгорания топлива.

При движении поршня вниз шатун толкает колено вала вниз, создавая крутящий момент. Возврат поршня вверх сопровождается инерционным вращением коленвала и работой других цилиндров, обеспечивая непрерывность процесса. Угловое расположение колен синхронизировано с порядком работы цилиндров для равномерного вращения и балансировки.

Детали процесса преобразования

Критическую роль играют:

- Шатун: передает усилие от поршня к колену, работая как рычаг.

- Коренные шейки: служат осями вращения вала в подшипниках.

- Шатунные шейки: смещенные от оси валы, принимающие усилие от шатунов.

Этапы преобразования за один такт:

- Поршень движется к НМТ (нижней мертвой точке), шатун воздействует на шатунную шейку.

- Сила давления газов создает момент вращения через плечо (расстояние от оси вала до шейки).

- Колено проворачивается, переводя линейное смещение во вращение коренных шеек.

- Инерция маховика и работа других цилиндров преодолевают "мертвые точки" (ВМТ/НМТ).

| Угол поворота коленвала | Действие поршня | Вклад в крутящий момент |

|---|---|---|

| 0° (ВМТ) | Начало рабочего хода | Максимальное усилие на шатун |

| 90° | Середина рабочего хода | Оптимальное плечо рычага |

| 180° (НМТ) | Конец рабочего хода | Нулевой момент (шатун и шейка соосны) |

Противовесы на щеках компенсируют центробежные силы, снижая вибрации. Точная балансировка вала обязательна для плавности работы двигателя.

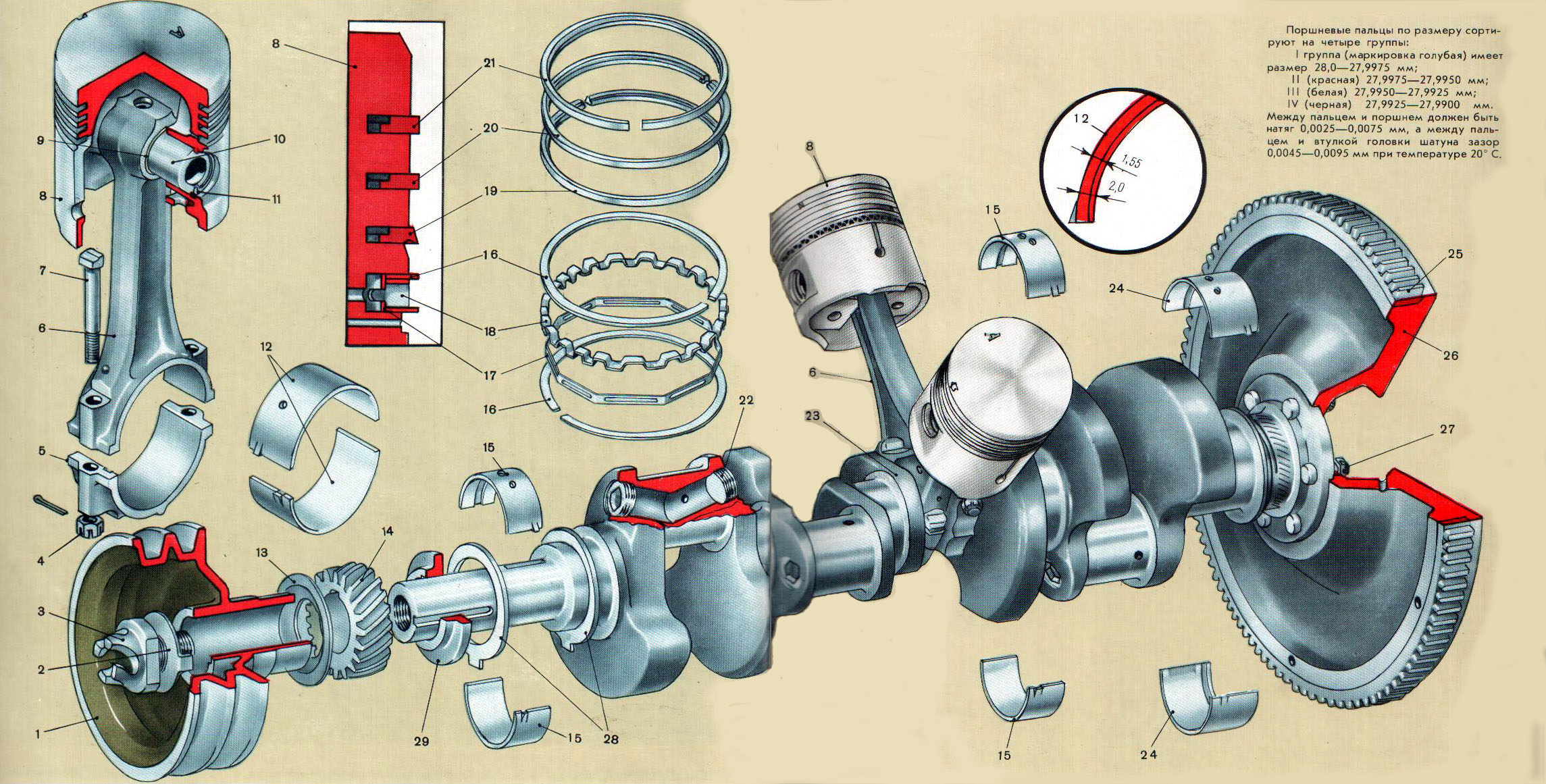

Шатунные шейки: точки соединения с поршневой группой

Шатунные шейки коленчатого вала представляют собой кривошипные элементы, расположенные со смещением относительно его центральной оси вращения. Эти шейки служат точками крепления для нижних головок шатунов, которые, в свою очередь, соединяются с поршнями через поршневые пальцы. Геометрия и расположение шатунных шеек строго синхронизированы с работой цилиндров двигателя.

Каждая шейка имеет высокоточную шлифованную поверхность, обеспечивающую минимальное трение при контакте с вкладышами подшипников шатуна. Масляные каналы внутри коленвала подводят смазку к этим узлам через отверстия в шейках, создавая масляный клин для предотвращения сухого трения. Радиусы галтелей в местах перехода к щекам коленвала снижают концентрацию напряжений.

Функции и особенности конструкции

Количество шатунных шеек соответствует числу цилиндров в рядных двигателях, а в V-образных или оппозитных – обычно равно половине цилиндров (по одной шейке на два шатуна). Ключевые эксплуатационные характеристики:

- Динамическая балансировка – противовесы на щеках коленвала компенсируют центробежные силы от вращения шатунных шеек.

- Распределение нагрузки – шейки воспринимают импульсы давления газов от поршней и преобразуют их во вращательное движение.

- Термостойкость – работают в условиях экстремальных температур и давлений.

| Параметр | Значение/Описание |

|---|---|

| Форма сечения | Цилиндрическая с полированной поверхностью |

| Материал | Легированная сталь (реже высокопрочный чугун) |

| Способ фиксации шатуна | Через разъемный подшипник с крышкой (стягивается болтами) |

Принцип работы основан на преобразовании возвратно-поступательного движения поршневой группы во вращение вала. Когда поршень достигает верхней мертвой точки (ВМТ), шатунная шейка максимально удалена от оси коленвала, а в момент воспламенения топлива усилие через шатун создает крутящий момент на кривошипе.

Коренные шейки и их роль в креплении вала

Коренные шейки представляют собой опорные участки коленчатого вала, расположенные строго на его центральной оси. Эти цилиндрические поверхности предназначены для установки в коренные подшипники (вкладыши), зафиксированные в картере двигателя. Именно через коренные шейки весь коленвал опирается на блок цилиндров, образуя его главные точки вращения.

Точность обработки коренных шеек напрямую влияет на плавность вращения вала и долговечность двигателя. Они воспринимают основные радиальные нагрузки от сил давления газов в цилиндрах, инерционных сил движущихся масс и центробежных сил. Количество коренных шеек всегда превышает число шатунных и зависит от конструкции двигателя (например, в рядных 4-цилиндровых моторах обычно 5 коренных опор).

Ключевые функции коренных шеек

- Обеспечение соосности: Жестко фиксируют положение коленвала относительно блока цилиндров, гарантируя точную траекторию движения поршней.

- Восприятие нагрузок: Принимают на себя основные радиальные усилия, возникающие при работе ДВС, и передают их на блок через вкладыши.

- Снижение вибраций: Многоопорная конструкция (3, 5 или 7 шеек) минимизирует прогибы вала и колебания, повышая ресурс.

- Формирование масляных каналов: Внутри шеек проходят сверления системы смазки, подающие масло к шатунным подшипникам и другим узлам.

| Параметр | Значение |

|---|---|

| Тип нагрузки | Радиальная (перпендикулярная оси вращения) |

| Материал | Высокопрочная сталь с закалкой поверхности |

| Требуемая точность | Допуск по диаметру ±0.01 мм, шероховатость Ra 0.1-0.2 мкм |

| Смазка | Масляная пленка между шейкой и вкладышем под давлением |

Износ коренных шеек приводит к увеличению зазора в подшипниках, падению давления масла, стукам и риску проворачивания вкладышей. Для восстановления геометрии применяют шлифовку с последующей установкой ремонтных вкладышей увеличенного размера.

Конструкция противовесов и балансировка системы

Противовесы представляют собой массивные элементы, интегрированные в конструкцию щёк коленчатого вала или закреплённые на них. Располагаются строго противоположно шатунным шейкам и имеют форму секторов или каплевидных выступов, рассчитанных для создания необходимой противодействующей массы. Их геометрия оптимизируется под конкретную модель двигателя с учётом рабочих оборотов и инерционных нагрузок.

Основное назначение противовесов – компенсация центробежных сил от вращающихся элементов (кривошипов, нижних головок шатунов) и инерционных сил возвратно-поступательных масс (поршней, верхних головок шатунов). Это минимизирует вибрации, снижает нагрузки на коренные подшипники и повышает общую устойчивость силового агрегата.

Балансировка коленчатого вала

Точная балансировка коленвала – обязательный этап производства и ремонта. Неуравновешенность вызывает разрушительные вибрации, ускоренный износ вкладышей и постелей блока цилиндров. Процедура включает:

- Статическую балансировку (предварительная):

- Вал размещают на параллельных призмах

- Тяжёлая секция автоматически проворачивается вниз

- Дисбаланс устраняют сверлением противовесов

- Динамическую балансировку (основная):

- Вал вращают на электронном стенде со скоростями, близкими к рабочим

- Датчики фиксируют векторы дисбаланса в нескольких плоскостях

- Корректировка масс производится фрезеровкой противовесов или установкой балансировочных болтов

| Тип дисбаланса | Последствия | Метод устранения |

|---|---|---|

| Статический | Биение вала в опорах | Снятие металла с противовеса в точке максимума массы |

| Моментный | Виброкручение, резонанс | Коррекция массы в двух плоскостях по данным стенда |

Допустимый остаточный дисбаланс регламентируется производителем (обычно в грамм-миллиметрах). Для V-образных двигателей дополнительно балансируется весь узел "коленвал-маховик-сцепление" с имитацией массы шатунно-поршневой группы.

Работа масляных каналов внутри коленвала

Масляные каналы внутри коленчатого вала представляют собой сложную систему сквозных и глухих отверстий, просверленных в его шатунных и коренных шейках, щеках и противовесах. Эти каналы соединяются с главной масляной магистралью двигателя через отверстия в коренных вкладышах, образуя замкнутый контур для подачи моторного масла под давлением.

Назначение системы – обеспечить непрерывную подачу смазки к критически важным узлам трения: коренным и шатунным подшипникам, а также поршневым пальцам через отверстия в верхних головках шатунов. Без эффективной смазки эти узлы быстро выйдут из строя из-за высоких ударных нагрузок и температур.

Принцип работы и конструкция каналов

Масло поступает из главной магистрали двигателя через радиальные отверстия в коренных шейках коленвала. Оттуда по наклонным или осевым каналам внутри вала оно направляется к шатунным шейкам. В местах соединения каналов часто устанавливаются грязеуловители или заглушки для центрифугирования масла – центробежная сила отделяет механические примеси, направляя их к стенкам полостей.

- Подача к шатунным подшипникам: Масло из осевых каналов коренных шеек перетекает через наклонные переходы в полости шатунных шеек, откуда через радиальные отверстия смазывает подшипник скольжения.

- Смазка поршневой группы: Часть масла через отверстие в верхней головке шатуна подается к поршневому пальцу либо разбрызгивается на зеркало цилиндра.

- Охлаждение: Поток масла отводит тепло от перегретых зон (например, шатунной шейки), предотвращая задиры и расплавление вкладышей.

| Тип канала | Расположение | Функция |

| Осевой | Вдоль оси коренной шейки | Магистраль для перетока масла между шейками |

| Радиальный | Перпендикулярно поверхности шейки | Подача масла на поверхность трения подшипника |

| Наклонный | Под углом между щекой и шейкой | Соединение каналов коренных и шатунных шеек |

Давление в системе поддерживается масляным насосом, а эффективность смазки зависит от чистоты каналов и точности их совмещения с магистралями блока цилиндров. Засорение каналов продуктами износа или некачественным маслом ведет к масляному голоданию и разрушению подшипников.

Синхронизация вращения коленвала с ГРМ

Синхронизация коленчатого вала с механизмом газораспределения (ГРМ) обеспечивает согласованность тактов двигателя. Коленвал передает вращение распредвалу через привод ГРМ, поддерживая строгое соотношение угловых положений. Без этого невозможна точная работа фаз газораспределения: впуск топливовоздушной смеси и выпуск отработавших газов.

Передаточное отношение всегда составляет 2:1 – за два оборота коленвала распредвал совершает один оборот. Это обусловлено четырехтактным циклом двигателя (впуск, сжатие, рабочий ход, выпуск), где клапаны активируются раз за цикл, а коленвал делает два оборота.

Ключевые элементы синхронизации

Основные компоненты, обеспечивающие синхронизацию:

- Привод ГРМ – зубчатый ремень или цепь, соединяющая шкив коленвала со звездочкой распредвала.

- Натяжные устройства – ролики (для ремня) или натяжители с успокоителями (для цепи), устраняющие провисания.

- Шкивы и звездочки – жестко зафиксированы на валах шпонками или болтами, имеют зубья/профиль для сцепления с приводом.

- Фазовые метки – риски на шкивах/звездочках и блоке цилиндров для точной установки при монтаже.

Принцип работы основан на жесткой кинематической связи. Вращение коленвала через привод передается распредвалу без проскальзывания. Расположение кулачков распредвала относительно кривошипов коленвала рассчитывается так, чтобы клапаны открывались/закрывались строго в моменты нахождения поршней в ВМТ/НМТ.

| Компонент | Ременный привод | Цепной привод |

|---|---|---|

| Конструкция | Зубчатый ремень из армированной резины | Металлическая роликовая или зубчатая цепь |

| Ресурс | 60-120 тыс. км (требует замены) | 150-300 тыс. км (часто на весь срок службы) |

| Надежность | Чувствителен к маслам, температуре, обрыву | Устойчив к нагрузкам, но требует смазки |

| Шумность | Работает практически бесшумно | Требует демпферов для снижения шума цепи |

Нарушение синхронизации (проскальзывание ремня/цепи, перескок зубьев) приводит к встрече клапанов с поршнями, деформации деталей и капитальному ремонту двигателя. Контроль натяжения и своевременная замена изношенных компонентов критически важны.

Типичные неисправности: износ, деформация, трещины

Основная проблема коленчатого вала – естественный износ рабочих поверхностей. Наиболее уязвимы коренные и шатунные шейки, чьи посадочные места под подшипники скольжения (вкладыши) теряют идеальную геометрию. Появляются задиры, риски, овальность и конусность, что нарушает образование масляной плёнки. Это приводит к стукам, падению давления масла в системе и ускоренному разрушению вкладышей.

Деформация (искривление оси) возникает из-за перегрева двигателя, гидроудара, чрезмерных нагрузок или некачественного ремонта (например, неравномерной затяжки коренных крышек). Искривлённый вал вызывает вибрации, неравномерный износ шеек и вкладышей, повышенный расход масла. В тяжёлых случаях возможен контакт вала с другими элементами двигателя.

Другие распространённые проблемы

- Трещины: Появляются в зонах высоких напряжений (галтели, масляные каналы, переходы между щеками и шейками) из-за усталости металла, перегрузок, ударов или производственного брака. Требуют немедленной замены вала.

- Износ посадочных мест: Уменьшение диаметра или повреждение поверхностей под маховик, шкивы, шестерни привода ГРМ или демпфер крутильных колебаний.

- Износ резьбовых отверстий: Для крепления маховика или шкива.

- Забитые масляные каналы: Грязь или продукты износа блокируют подачу масла к шейкам, вызывая масляное голодание и заклинивание.

| Неисправность | Последствия | Метод устранения |

|---|---|---|

| Износ шеек | Стук, падение давления масла, износ вкладышей | Шлифовка под ремонтный размер с заменой вкладышей |

| Деформация | Вибрации, неравномерный износ, риск поломки | Правка (редко) или замена |

| Трещины | Риск катастрофического разрушения вала | Обязательная замена |

| Износ посадочных мест | Нарушение центровки, биение, разрушение крепежа | Наплавка/наращивание металла или замена |

Обнаружение дефектов требует тщательной проверки (дефектовки): визуального осмотра, измерения геометрии микрометром, проверки на биение в центрах и обязательного контроля на наличие трещин (магнитопорошковый метод или ультразвук). Ремонтопригодны обычно только валы с износом шеек без критических деформаций и трещин.

Методы диагностики состояния коленчатого вала

Регулярная диагностика коленчатого вала критически важна для предотвращения катастрофических поломок двигателя и дорогостоящего ремонта. Она позволяет выявить скрытые дефекты, износ и отклонения от нормы на ранних стадиях.

Основные методы диагностики включают визуальный осмотр, инструментальные измерения и анализ косвенных признаков неисправности. Комплексный подход обеспечивает точную оценку состояния вала без его демонтажа или с минимальной разборкой двигателя.

Основные диагностические процедуры

Ключевые методы контроля состояния коленвала:

- Визуально-такtilный осмотр: Выявление царапин, задиров, трещин, коррозии и следов перегрева на шейках и щеках.

- Микрометрические измерения:

- Диаметра коренных и шатунных шеек (в нескольких плоскостях)

- Овальности и конусности шеек

- Биения средних коренных шеек (при вращении вала в центрах)

- Магнитно-порошковая дефектоскопия: Обнаружение микротрещин с использованием магнитного поля и ферромагнитного порошка.

- Ультразвуковой контроль: Проверка глубины трещин и внутренних дефектов в материале.

Косвенные признаки износа:

- Падение давления масла в системе смазки

- Металлические частицы в моторном масле (анализ масла)

- Стуки или гул в нижней части двигателя под нагрузкой

- Вибрация двигателя на определенных оборотах

При обнаружении отклонений параметров от норм производителя коленвал требует шлифовки шеек под ремонтный размер или замены. Игнорирование симптомов ведет к заклиниванию двигателя.

Список источников

При подготовке материалов о коленчатом вале использовались авторитетные технические ресурсы и специализированная литература, обеспечивающие точность описания конструкции, функций и принципов работы данного узла ДВС.

Следующие источники содержат детальную информацию о требованиях к материалам, технологиям производства, балансировке и эксплуатационным характеристикам коленвалов в современных двигателях.

Техническая литература и специализированные издания

- Учебник "Двигатели внутреннего сгорания" под редакцией В.Н. Луканина

- Справочник "Конструкция и расчет автомобильных двигателей" (А.И. Колчин, В.П. Демидов)

- Монография "Кривошипно-шатунные механизмы: теория и расчет" (Ю.Н. Карпенков)

- Технический стандарт ГОСТ Р 53638-2009 "Валы коленчатые. Общие технические условия"

- Пособие "Ремонт кривошипно-шатунного механизма" (С.В. Корниенко)

- Журнал "Автомобильная промышленность" (архивные выпуски по конструкциям КШМ)

- Руководство "Технология производства двигателей" (МГТУ им. Баумана)

- Научные публикации в сборниках конференций НАМИ по динамике КШМ