Колесные опоры для тяжелых грузов на дорогах России

Статья обновлена: 01.03.2026

Многотонные фуры и спецтехника ежедневно пересекают просторы России, перевозя сырье, товары и оборудование. Их движение по асфальту и бездорожью обеспечивают колесные опоры большегрузные – сложные инженерные узлы, принимающие на себя колоссальные нагрузки.

От их надежности зависят сохранность грузов, безопасность движения и бесперебойность логистических цепочек. Эти неприметные элементы несут ответственность за доставку жизненно важных ресурсов в самые отдаленные уголки страны.

Классификация большегрузных колесных опор по грузоподъемности

Грузоподъемность выступает ключевым параметром при проектировании и выборе колесных опор для тяжелой техники. Она определяет максимальную допустимую нагрузку на единицу, обеспечивая целостность конструкции и безопасность транспортировки.

Классификация строится на диапазонах допустимой массы, что позволяет точно подбирать опоры под специфику техники: от многоосных полуприцепов до карьерных самосвалов. Четкое разделение по весовым категориям предотвращает перегрузки и преждевременный износ.

Основные категории грузоподъемности

| Диапазон грузоподъемности (тонн) | Класс | Типичное применение |

|---|---|---|

| до 10 | Стандартные | Легкие прицепы, малогабаритная спецтехника |

| 10–25 | Среднетоннажные | Фуры, контейнеровозы, автокраны |

| 25–50 | Тяжелые | Самосвалы, нефтяные платформы, балластные тягачи |

| 50+ | Сверхтяжелые | Карьерные самосвалы, модульные транспортеры для негабаритных грузов |

Дополнительные факторы, влияющие на выбор категории:

- Динамические нагрузки: вибрации и удары при движении по бездорожью

- Распределение массы: количество осей и схема расстановки опор

- Условия эксплуатации: температурный режим, агрессивные среды

Стальные vs чугунные ступицы: выбор для экстремальных нагрузок

При экстремальных нагрузках большегрузного транспорта ступицы становятся критическим узлом, определяющим безопасность и долговечность колесных опор. Неправильный выбор материала ведет к деформациям, трещинам и катастрофическим отказам, особенно на российских дорогах с перепадами температур и ударными воздействиями.

Чугунные ступицы традиционно применяются благодаря литейным технологиям, обеспечивающим сложные формы и демпфирующим свойствам материала. Стальные изделия требуют ковки или механической обработки, что увеличивает стоимость, но дает принципиально иные механические характеристики.

Ключевые отличия материалов

| Параметр | Сталь | Чугун |

| Предел текучести | 450-850 МПа | 250-400 МПа |

| Ударная вязкость | 50-100 Дж/см² | 3-20 Дж/см² |

| Теплопроводность | 48 Вт/(м·К) | 42-50 Вт/(м·К) |

| Стойкость к усталости | Высокая | Средняя |

Преимущества стальных ступиц:

- Выдерживают динамические перегрузки без пластических деформаций

- Устойчивы к развитию трещин при циклических нагрузках

- Допускают ремонт сваркой при повреждениях

Преимущества чугунных ступиц:

- Эффективное гашение вибраций от неровностей дорожного полотна

- Стойкость к абразивному износу в условиях песчано-солевой смеси

- Меньшая стоимость при массовом производстве сложных конфигураций

Для магистральных перевозок в экстремальных условиях стальные кованые ступицы становятся безальтернативным решением. При эксплуатации в умеренном климате с контролируемыми нагрузками высокопрочный чугун сохраняет экономическую целесообразность.

Расчет нагрузки на опору при неравномерном распределении веса

При транспортировке тяжелых грузов центр массы платформы часто не совпадает с её геометрическим центром, что создает существенную разницу в нагрузках между отдельными колесными опорами. Неучёт этого фактора ведет к перегрузу конкретных узлов ходовой части, ускоренному износу шин и риску деформации рамы или аварии.

Ключевым параметром является положение центра тяжести (ЦТ) груза относительно осей тележки и точек крепления опор. Смещение ЦТ по продольной, поперечной или вертикальной осям изменяет распределение весовых сил. Вертикальное смещение дополнительно создает опрокидывающий момент, увеличивающий нагрузку на опоры с одной стороны.

Факторы неравномерности и методика расчета

Основные причины неравномерности включают:

- Асимметричное размещение груза на платформе

- Динамические воздействия: вибрации, крен на поворотах, торможение

- Неровности дорожного полотна, вызывающие временное перераспределение веса

- Конструктивные особенности многоосных систем (разная жесткость подвески).

Расчет статической нагрузки на i-ю опору выполняется по формуле:

Pi = (Gобщ / n) + (Mопрок × li) / Σ(lj2)

где:

- Gобщ – полный вес системы (груз + платформа),

- n – количество опор на оси/тележке,

- Mопрок – опрокидывающий момент (Gобщ × e, e – эксцентриситет ЦТ),

- li – расстояние от i-й опоры до центральной плоскости симметрии,

- Σ(lj2) – сумма квадратов расстояний всех опор оси/тележки до центра.

| Параметр | Влияние на нагрузку опоры |

|---|---|

| Увеличение эксцентриситета e | Резкий рост разницы нагрузок |

| Увеличение количества опор n | Снижение пиковой нагрузки на одну опору |

| Увеличение колеи (расстояния li) | Снижение влияния поперечного смещения ЦТ |

Динамические нагрузки учитываются через коэффициенты (удара, боковой силы), умножаемые на статическое значение Pi. Критической является ситуация, когда Pi превышает грузоподъемность опоры или допустимую нагрузку на ось. Обязателен анализ крайних положений ЦТ, предусмотренных техническими условиями перевозки.

Пневматические шины для опор: давление и грузоподъемность

Правильное давление в пневматических шинах напрямую определяет их способность выдерживать расчетные нагрузки при транспортировке тяжелых грузов. Каждая шина проектируется для работы в строго заданном диапазоне внутреннего давления, обеспечивающем оптимальное распределение веса по контактной пятне. Отклонение от норматива провоцирует деформацию каркаса, ускоренный износ протектора и критическое снижение несущей способности.

Производители указывают максимальную грузоподъемность шины в зависимости от давления в технической документации. Эта зависимость нелинейна: при недостаточном давлении нагрузка вызывает чрезмерный прогиб боковин, перегрев резины и расслоение корда. Избыточное давление увеличивает жесткость, но сокращает площадь сцепления с дорогой и повышает ударные нагрузки на подвеску.

Ключевые принципы эксплуатации

Для сохранения ресурса шин и безопасности перевозок необходимо:

- Контролировать давление перед каждым рейсом с учетом температуры воздуха (при нагреве на 10°C давление возрастает на 0.1 бар)

- Использовать шины с запасом грузоподъемности 15-20% относительно фактической нагрузки

- Учитывать неравномерность распределения веса по осям при расчете давления

| Давление (бар) | Грузоподъемность на шину (кг) | Риски при отклонении |

|---|---|---|

| 7.0 (норма) | 4,500 | Оптимальный контакт с дорогой |

| 5.5 (-20%) | 3,200 | Перегрев, разрушение бортов |

| 8.5 (+20%) | 4,800 | Удароопасность, вибрация |

Важно: Длительные перегрузки свыше 10% от номинала сокращают срок службы шин на 30-50%. При выборе моделей для большегрузных опор приоритет отдается шинам с многослойным кордом и усиленными боковинами, сохраняющими стабильность формы под экстремальными нагрузками.

Цельнорезиновые колеса для складов с агрессивной средой

В условиях складских комплексов, где оборудование подвергается воздействию химикатов, масел, экстремальных температур или абразивных загрязнений, цельнорезиновые (массивные) колеса становятся незаменимым решением. Их монолитная конструкция, лишенная воздушной камеры, полностью исключает риск проколов или спускания, что критически важно для поддержания бесперебойной работы в агрессивной среде, где острые осколки или химическое воздействие быстро выводят из строя пневматические шины.

Материалы, используемые для изготовления цельнорезиновых колес, специально разработаны для сопротивления широкому спектру разрушающих факторов. Современные составы резины обладают высокой стойкостью к маслам, жирам, кислотам, щелочам и растворителям, часто встречающимся на производственных и складских площадках. Дополнительно, такие колеса могут обладать антистатическими или токопроводящими свойствами, предотвращая накопление статического электричества, что жизненно необходимо при работе с легковоспламеняющимися веществами или в зонах с чувствительной электроникой.

Ключевые преимущества и устойчивость к факторам агрессивной среды

Помимо исключительной устойчивости к проколам и химикатам, цельнорезиновые колеса обладают рядом других важных характеристик для тяжелых условий эксплуатации:

- Высокая грузоподъемность: Способны выдерживать экстремальные нагрузки, характерные для большегрузных тележек и погрузчиков.

- Устойчивость к порезам и разрывам: Плотная резиновая масса лучше противостоит острым кромкам и абразивному износу.

- Широкий температурный диапазон: Специальные резиновые смеси сохраняют эластичность и рабочие свойства как при низких (морозильные камеры), так и при высоких температурах.

- Минимальное обслуживание: Отсутствие необходимости подкачки воздуха и высокая износостойкость сводят затраты на обслуживание к минимуму.

- Чистота: Не оставляют черных следов на полу, в отличие от некоторых типов шин, что важно для чистых производств.

| Фактор агрессивной среды | Устойчивость цельнорезиновых колес |

|---|---|

| Химикаты (масла, кислоты, щелочи, растворители) | Высокая (специальные составы резины) |

| Абразивные загрязнения (металлическая стружка, песок, осколки) | Высокая (устойчивость к порезам и истиранию) |

| Экстремальные температуры (мороз/жара) | Высокая (термостойкие резиновые смеси) |

| Статическое электричество | Контролируемая (антистатические и токопроводящие варианты) |

| Механические повреждения (проколы, порезы) | Максимальная (отсутствие воздушной камеры) |

При выборе цельнорезиновых колес для агрессивных сред критически важно учитывать:

- Конкретный тип химического воздействия для подбора оптимальной резиновой смеси (NBR, SBR, полиуретан и др.).

- Требуемую грузоподъемность на колесо и общую на тележку/технику.

- Диаметр и ширину колеса, влияющие на проходимость, устойчивость и давление на пол.

- Тип ступицы и подшипников, которые также должны быть защищены от коррозии и загрязнений (например, нержавеющая сталь, герметичные подшипники).

- Дополнительные требования: антистатические свойства, цвет резины (для чистых зон), наличие тормозов.

Системы блокировки поворотного механизма опор

Блокировка поворотного узла критически важна для безопасной эксплуатации большегрузных опор, особенно при движении по сложному рельефу или выполнении погрузочно-разгрузочных работ. Непреднамеренное вращение колесной базы под нагрузкой может привести к потере устойчивости транспорта, повреждению груза и созданию аварийных ситуаций на дорогах.

Современные системы используют комбинацию механических и гидравлических компонентов, обеспечивающих мгновенную фиксацию в заданном положении. Надежность срабатывания гарантируется дублированием контуров и автоматическими датчиками контроля состояния замка, что исключает человеческий фактор при эксплуатации в экстремальных условиях.

Ключевые технологии фиксации

- Штыревые замки с пневмоприводом: стальной палец входит в ответное гнездо поворотной платформы под давлением сжатого воздуха

- Гидравлические стопоры: поршневые механизмы с блокировкой потока рабочей жидкости при достижении требуемого угла поворота

- Электромеханические фиксаторы: сервоприводы с ЧПУ для прецизионной позиционной блокировки на спецтехнике

| Тип блокировки | Макс. нагрузка (т) | Время срабатывания (с) |

|---|---|---|

| Пневматическая | 50 | 0.8 |

| Гидравлическая | 120 | 1.2 |

| Электромеханическая | 75 | 0.5 |

Эксплуатационный контроль осуществляется через систему датчиков положения, передающих сигнал на панель управления водителя. При нарушении фиксации автоматически активируется звуковая сигнализация и стоп-сигналы, а в продвинутых моделях – экстренное торможение оси.

- Ручная активация блокиратора из кабины оператора

- Автоматическое зацепление при превышении скорости 5 км/ч

- Принудительная разблокировка аварийным рычагом при отказе основного привода

Термообработка осей для предотвращения деформации

Оси большегрузных колесных опор подвергаются экстремальным нагрузкам, вызывающим пластическую деформацию и усталостные трещины. Термообработка формирует оптимальную кристаллическую структуру металла, повышая сопротивление изгибающим и скручивающим усилиям при перевозке многотонных грузов.

Необработанные оси быстро теряют геометрию под воздействием динамических ударов и постоянного давления, что ведет к асимметричному износу шин, перекосу платформы и риску аварий. Контролируемый нагрев и охлаждение устраняют внутренние напряжения, создавая однородный материал с предсказуемым поведением в критических условиях.

Ключевые аспекты технологии

Основные этапы включают сквозную закалку с последующим высоким отпуском для достижения структуры сорбита:

- Закалка при 850-880°C – формирование мартенсита для твердости

- Отпуск при 500-550°C – снятие напряжений и придание вязкости

- Сквозная прокаливаемость – гарантия однородности свойств по всему сечению

Критические параметры обработки:

| Показатель | Требование |

|---|---|

| Твердость поверхности | 35-45 HRC |

| Предел текучести | ≥650 МПа |

| Ударная вязкость | ≥50 Дж/см² |

Преимущества обработанных осей:

- Снижение остаточной деформации на 70-80%

- Увеличение ресурса до 1.5 млн. км пробега

- Подавление очагов усталостного разрушения

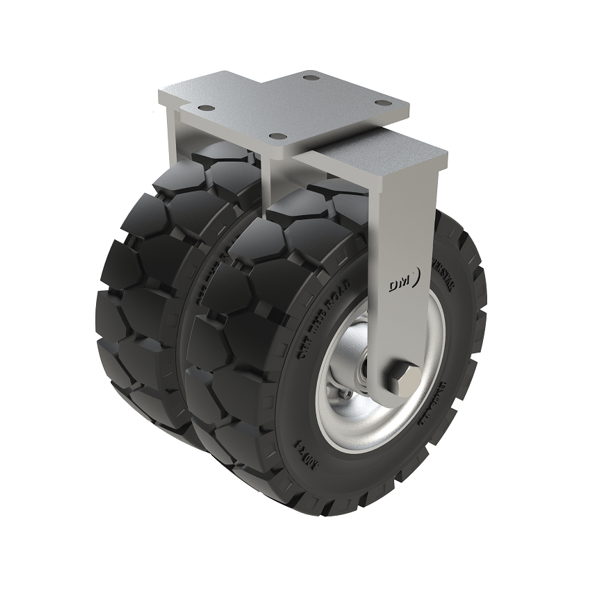

Двухколесные тележки для распределения сверхнагрузок

Двухколесные тележки служат ключевым элементом в конструкциях большегрузных платформ, целенаправленно распределяя экстремальные нагрузки от многотонных грузов. Их размещение под рамой транспортного средства или прицепа позволяет дробить общую массу на управляемые сегменты, передавая усилия через колесные опоры на дорожное полотно. Инженерные решения в этой области напрямую влияют на сохранность инфраструктуры и безопасность перевозок.

Конструкция таких тележек базируется на усиленных осях, массивных шинах с высоким индексом нагрузки и мощных подвесках, часто пневматического или гидропневматического типа. Эти компоненты работают синхронно, обеспечивая адаптацию к неровностям дороги и предотвращая локальную деформацию асфальтобетонного покрытия под точечным давлением. Рациональное распределение веса минимизирует "эффект катка", характерный для перегруженных моноколесных систем.

Технико-эксплуатационные особенности

Применение двухколесных тележек для сверхнагрузок характеризуется следующими аспектами:

- Повышенная грузоподъемность: Способность воспринимать массы свыше 20 тонн на единицу за счет дублирования опорных точек и применения спецсплавов.

- Адаптивная балансировка: Автоматическое перераспределение давления между колесами при прохождении поворотов или наклоне дороги.

- Регулируемая колея: Возможность изменения ширины установки колес для оптимизации нагрузки на разные типы дорожных одежд.

| Параметр | Стандартная тележка | Тележка для сверхнагрузок |

|---|---|---|

| Макс. нагрузка на ось (т) | 12-18 | 24-32 |

| Диаметр колеса (мм) | 800-1000 | 1200-1400 |

| Система демпфирования | Рессорная | Пневмогидравлическая |

Внедрение тележек с инновационными подвесками активно снижает динамические удары при движении, что критически важно для сохранности хрупких или высокотехнологичных грузов. Современные системы телеметрии интегрируются в опоры для мониторинга давления в шинах и нагрузки в реальном времени, предотвращая аварийные ситуации. Дублирование колес на одной оси создает эффект страховки: при повреждении одного колеса второе сохраняет функциональность на время экстренной остановки.

Разработки в области материаловедения позволили внедрить композитные элементы в критических узлах, сочетающие малый вес с предельной прочностью. Это особенно востребовано при транспортировке негабаритных энергооборудования или конструкций для мостостроения, где каждый килограмм собственной массы тележки прямо влияет на полезную нагрузку. Специализированные двухколесные системы становятся технологическим стандартом для перевозок в рамках национальных инфраструктурных проектов.

Антикоррозийное покрытие для морских контейнерных перевозок

Морская среда создает экстремальные условия для контейнеров: постоянный контакт с соленой водой, высокая влажность и УФ-излучение многократно ускоряют коррозионные процессы. Без надежной защиты стальные конструкции быстро теряют целостность, что приводит к повреждению грузов и преждевременному выходу оборудования из строя.

Специализированные антикоррозийные покрытия формируют барьерный слой, изолирующий металл от агрессивных факторов. Их ключевые требования включают устойчивость к солевым туманам, механическую прочность для противостояния ударам при погрузке, эластичность для компенсации температурных деформаций и экологическую безопасность для перевозки пищевых продуктов.

Критерии выбора покрытий

Оптимальное решение зависит от типа грузов и маршрутов:

- Цинконаполненные грунты – электрохимическая защита критических зон (углы, сварные швы)

- Эпоксидные составы – устойчивость к истиранию и химическая инертность

- Полиуретановые финишные слои – УФ-стабильность и цветостойкость

Технология нанесения включает три обязательных этапа:

- Абразивная очистка поверхности до степени Sa 2.5

- Нанесение многослойного покрытия методом безвоздушного распыления

- Контроль толщины слоя магнитными толщиномерами

| Тип покрытия | Срок службы | Специализация |

|---|---|---|

| Эпоксидное цинксодержащее | 7-10 лет | Контейнеры для тропических маршрутов |

| Полисилоксановое | 12-15 лет | Рефрижераторные установки |

Регулярная инспекция состояния покрытия в портах позволяет своевременно выявлять сколы и проводить точечный ремонт. Современные системы с чипами NFC автоматизируют учет интервалов обслуживания, сокращая простои.

Монтажные пластины: способы крепления к раме прицепа

Надежное крепление монтажных пластин к раме прицепа критически важно для безопасной эксплуатации большегрузных колесных опор, постоянно испытывающих высокие динамические и статические нагрузки на дорогах страны. От качества фиксации напрямую зависит распределение веса груза, устойчивость прицепа и срок службы узлов.

Применяются несколько основных технологий соединения пластин с рамой, выбор которых зависит от конструкции рамы, материала пластины, допустимой нагрузки и условий эксплуатации. Каждый метод имеет специфические требования к подготовке поверхностей и квалификации монтажников для обеспечения необходимой прочности.

Основные методы фиксации пластин

- Болтовое соединение: Самый распространенный способ. Через отверстия в пластине и раме пропускаются высокопрочные болты класса 8.8 или 10.9 с контргайками или стопорными шайбами. Требует точной разметки и сверления, контроля момента затяжки динамометрическим ключом.

- Сварка: Применяется для неразъемного соединения с рамой (чаще стальной). Выполняется сплошным швом по контуру пластины. Требует предварительной зачистки металла, защиты зоны сварки от коррозии и контроля качества швов (визуального, ультразвукового).

- Комбинированное крепление (Болты + Сварка): Обеспечивает максимальную надежность для особо ответственных узлов. Пластина сначала прихватывается сваркой, затем окончательно фиксируется болтами через основные отверстия.

Для всех методов обязательна предварительная обработка контактных поверхностей (удаление ржавчины, окалины, обезжиривание) и использование уплотнительных прокладок или герметиков для предотвращения коррозии в зоне контакта пластины и рамы. Регулярный визуальный контроль состояния креплений входит в перечень обязательных регламентных работ.

Подшипники качения: сроки замены при постоянной эксплуатации

Регулярная замена подшипников качения на большегрузных колесных опорах – критически важная процедура для предотвращения аварийных простоев и дорогостоящего ремонта. При непрерывной эксплуатации ресурс узла сокращается из-за экстремальных динамических нагрузок, вибрации и агрессивного воздействия окружающей среды.

Стандартные интервалы замены, рекомендованные производителями (например, 200–300 тыс. км), служат лишь базовым ориентиром. Реальный срок службы определяется совокупностью факторов: качеством дорожного покрытия, грузоподъемностью ТС, температурным режимом и соблюдением регламента обслуживания. Игнорирование признаков износа ведет к разрушению сепаратора, заклиниванию колеса и риску потери управления.

Ключевые критерии замены подшипников

- Люфт колеса: Превышение допустимого радиального биения (более 0,5 мм при контроле домкратом) – прямое указание на износ.

- Акустические сигналы: Постоянный гул, скрежет или хруст при движении, усиливающийся на поворотах.

- Тепловые аномалии: Перегрев ступицы (температура выше 70°C при ИК-замерах после пробега).

- Вибрации: Усиление вибрации рулевой колонки или кузова на определенных скоростях.

| Условия эксплуатации | Средний ресурс | Рекомендуемый интервал диагностики |

|---|---|---|

| Магистральные перевозки (ровное покрытие) | 250–400 тыс. км | Каждые 50 тыс. км |

| Грунтовые дороги / карьеры | 120–200 тыс. км | Каждые 25–30 тыс. км |

| Перегруз + низкие температуры | Менее 100 тыс. км | Каждые 15 тыс. км |

- Обязательная дефектовка при каждом ТО: замер люфта, визуальный осмотр сальников, контроль консистентной смазки.

- Замена парой на одной оси даже при выходе из строя одного подшипника – исключение дисбаланса нагрузки.

- Использование только оригинальных запчастей или сертифицированных аналогов: экономия на качестве приводит к катастрофическим последствиям.

Внеплановую замену инициируют при обнаружении трещин на кольцах, сколах тел качения, коррозии дорожек или критическом снижении плотности смазки. Применение современных систем мониторинга (датчики температуры/вибрации на ступицах) позволяет прогнозировать отказ и минимизировать риски.

Определение оптимального диаметра колеса для дорожного просвета

Оптимальный диаметр колеса напрямую влияет на дорожный просвет – критичный параметр для большегрузного транспорта. Увеличение диаметра позволяет поднять раму шасси над осью вращения, что автоматически повышает клиренс без изменения конструкции подвески. Это особенно важно при движении по разбитым дорогам, грунтовым покрытиям или пересеченной местности, где высокий риск касания днищем препятствий.

Расчет требуемого диаметра базируется на комплексном анализе эксплуатационных условий и технических ограничений. Необходимо учитывать массу груза, распределение нагрузки по осям, тип подвески (рессорная, пневматическая), а также габариты трансмиссионных элементов (картеров мостов, коробок передач), которые определяют минимально допустимый просвет. Превышение оптимального значения ведет к росту центра тяжести и ухудшению устойчивости.

Ключевые критерии выбора

- Минимальный просвет по низшей точке: Замеряется от земли до картера ведущего моста или элементов выхлопной системы.

- Угол въезда/съезда: Зависит от свеса кузова и расстояния между осями; больший диаметр колес улучшает геометрическую проходимость.

- Соответствие грузоподъемности: Диаметр должен обеспечивать необходимую площадь контакта шины с дорогой для безопасной передачи усилий.

| Диаметр колеса (дюймы) | Типичный клиренс (мм) | Рекомендуемые условия эксплуатации |

|---|---|---|

| 22.5 | 280-320 | Магистральные дороги с твердым покрытием |

| 24.5 | 330-380 | Региональные перевозки, умеренное бездорожье |

| 25+ | 400+ | Карьерная техника, строительные площадки |

Важно: Прирост диаметра требует перерасчета передаточных чисел трансмиссии для сохранения динамических характеристик и контроля нагрузки на ступичные подшипники. Одновременно оценивается пространство в колесных арках – зазор между шиной и элементами рамы должен исключать контакт при максимальном сжатии подвески.

Тормозные системы для опор тяжеловозных платформ

Надежность торможения тяжеловозных платформ критична для безопасности перевозок, учитывая инерцию многотонных грузов и риски при экстренных остановках. Специфические условия эксплуатации – длинные спуски, мокрое покрытие, перегрев – требуют систем, превосходящих стандартные автомобильные решения по теплоемкости и износостойкости.

Конструкторы применяют комбинированные подходы: дублирование контуров, усиленные материалы фрикционных пар, интеллектуальное распределение усилий между осями. Активно внедряются электронные модули (EBS), анализирующие нагрузку на каждую опору и корректирующие тормозной момент в реальном времени, предотвращая блокировку колес и «складывание» автопоезда.

Ключевые особенности современных систем

Основные инженерные решения фокусируются на преодолении экстремальных нагрузок:

- Дисковые тормоза с принудительным охлаждением: Вентилируемые диски увеличенной толщины из жаропрочных сплавов, дополненные воздушными или жидкостными радиаторами.

- Двухконтурные пневмоприводы: Независимые магистрали на разные группы осей гарантируют остаточную эффективность при частичных отказах.

- Антиблокировочные (ABS) и противобуксовочные (ASR) системы: Адаптивное регулирование проскальзывания для сохранения управляемости на сложном рельефе.

- Ретардеры: Гидродинамические или электромагнитные замедлители, разгружающие фрикционные механизмы на затяжных спусках.

Для контроля состояния используют встроенные датчики, отслеживающие:

| Параметр | Тип датчика | Цель мониторинга |

| Температура диска | Инфракрасный / Термопара | Предотвращение перегрева и деформации |

| Износ колодок | Ультразвуковой / Механический индикатор | Своевременное обслуживание |

| Давление в контурах | Пьезоэлектрический | Выявление утечек и сбоев привода |

Перспективы развития связаны с гибридными системами, где рекуперативное торможение электромоторов платформы дополняет традиционные механизмы, снижая энергопотери и нагрузку на компоненты. Одновременно совершенствуются материалы: внедрение керамокомпозитов и углеродного волокна в диски и накладки повышает ресурс в 1.5–2 раза при экстремальных температурах.

Противоскользящие протекторы для мокрого асфальта

На мокром асфальте риск аквапланирования и потери управляемости резко возрастает, особенно под нагрузкой многотонных фур. Специализированные противоскользящие протекторы шин критически важны для предотвращения аварий: они обеспечивают сохранение сцепления даже при экстремальных осадках, отводя воду из зоны контакта колеса с дорожным покрытием.

Конструкция таких протекторов включает глубокие диагональные канавки и микро-ламели, которые работают как дренажная система. При движении под нагрузкой резина деформируется, выдавливая воду через сеть каналов, а микро-ламели раскрываются, создавая дополнительные кромки сцепления с минимальным слоем влаги.

Ключевые элементы эффективного водоотведения:

- Асимметричный рисунок протектора с усиленными продольными канавками

- Ламели переменной толщины для адаптации к разной глубине водяной пленки

- Повышенное содержание кремнезема в резиновой смеси для гибкости при низких температурах

| Параметр | Значение для большегрузов | Эффект |

|---|---|---|

| Глубина канавок | 14-18 мм | Отвод до 30 л/сек воды из пятна контакта |

| Плотность ламелей | 120-140 шт. на шину | Увеличение площади сцепления на 40% |

| Твердость резины | 65-68 ед. по Шору | Баланс износостойкости и гибкости |

Автоматическая смазка узлов трения в режиме 24/7

Непрерывная работа большегрузных колесных опор создает экстремальные нагрузки на узлы трения, такие как ступичные подшипники, шкворни и оси. Ручное обслуживание этих труднодоступных компонентов не обеспечивает равномерного распределения смазочного материала и требует регулярных остановок транспорта, снижая рентабельность перевозок.

Системы автоматической смазки устраняют человеческий фактор, подавая строго дозированные порции консистентной смазки или масла через заданные интервалы времени. Это предотвращает сухое трение, уменьшает износ металлических поверхностей и минимизирует риск заклинивания ответственных элементов конструкции при движении под нагрузкой.

Ключевые преимущества технологии

- Снижение эксплуатационных расходов: Увеличение ресурса подшипников на 30-50%, уменьшение затрат на ремонт и замену узлов

- Непрерывность перевозок: Исключение простоев для обслуживания, работа в любых погодных условиях

- Повышение безопасности: Предотвращение аварий из-за перегрева или разрушения узлов трения

- Адаптивность: Настройка циклов смазки под конкретные нагрузки и дорожные условия

| Компонент системы | Функция | Эффект для опор |

| Центральный насос | Создание давления в магистрали | Стабильная подача смазки к точкам трения |

| Дозаторы-прогрессоры | Распределение смазки по линиям | Точное дозирование для каждого узла |

| Датчики давления | Контроль работы системы | Своевременное оповещение о засорах |

Внедрение таких систем критически важно для магистральных автопоездов и карьерной техники, где профилактика износа напрямую влияет на сохранность грузов и бесперебойность логистики. Современные решения интегрируются с телематикой для удаленного мониторинга расхода смазки и прогнозирования замены компонентов.

Виброгасящие втулки для перевозки хрупких грузов

Вибрации от дорожного полотна передаются через колесные опоры на раму прицепа, создавая угрозу для целостности чувствительных грузов. Особенно критично это для стекла, электроники, медицинского оборудования или точных приборов, где даже незначительные колебания могут привести к повреждениям.

Специализированные виброгасящие втулки интегрируются в узлы подвески большегрузных платформ, выполняя роль демпфирующего барьера. Они поглощают ударные нагрузки и высокочастотные резонансы, возникающие при движении по неровностям, существенно снижая амплитуду вибраций, достигающих кузова.

Ключевые особенности технологии

Конструкция основана на эластомерных композитах или многослойных металлорезиновых элементах, которые рассеивают энергию колебаний за счет внутреннего трения. Современные решения используют:

- Анизотропные резиновые смеси с адаптивными характеристиками жесткости

- Многоступенчатые демпфирующие контуры для разных частотных диапазонов

- Термостойкие материалы, сохраняющие свойства при -50°C до +120°C

| Параметр | Влияние на перевозку |

|---|---|

| Коэффициент демпфирования | Снижает пиковые перегрузки до 40% |

| Рабочий ресурс | Гарантирует защиту на пробегах 500 000+ км |

| Адаптивность к нагрузке | Автоматически корректирует жесткость при изменении веса |

Эффективность подтверждается снижением уровня вибраций в кузове на 15-25 дБ по сравнению с традиционными стальными втулками. Для особо ответственных перевозок применяют системы с датчиками контроля, фиксирующими реальные динамические нагрузки в пути.

Контроль температуры подшипников при длительных рейсах

Стабильная работа подшипников колесных опор большегрузов критична для безопасности перевозок. При длительных рейсах трение и механические нагрузки неизбежно генерируют тепло, а его неконтролируемый рост ведет к деградации смазки, деформации тел качения и разрушению узла. Мониторинг температурных показателей позволяет предотвратить катастрофические отказы, ведущие к заклиниванию колеса, пожарам и авариям на трассе.

Современные системы контроля используют беспроводные датчики температуры, интегрированные непосредственно в ступицу. Они непрерывно передают данные на бортовой компьютер водителя и диспетчерскую службу. При превышении установленных порогов (обычно 110–130°C) срабатывают звуковые и световые оповещения в кабине, а также автоматические сигналы в систему управления автопарком для экстренного реагирования.

Ключевые методы контроля и профилактики

Для минимизации рисков применяются:

- Термодатчики IoT с передачей данных через спутник или сотовые сети для онлайн-анализа

- Термоиндикаторные крышки, меняющие цвет при критическом нагреве

- Смазки нового поколения на синтетической основе с температурным диапазоном от -40°C до +180°C

Рекомендуемые температурные режимы:

| Состояние | Диапазон (°C) |

| Нормальная работа | 65–85 |

| Повышенная нагрузка (подъем/спуск) | до 110 |

| Критический порог | >130 (требует остановки) |

Обязательные меры при перегреве:

- Немедленная остановка транспорта

- Запрет на охлаждение водой (риск растрескивания металла)

- Диагностика люфта и состояния смазки

- Замена подшипников при наличии дефектов

Защита от пробоя при движении по строительному мусору

Строительный мусор представляет особую опасность для колесных опор большегрузов из-за острых металлических фрагментов, арматуры и бетонных обломков, способных мгновенно повредить покрышку. Пробитая шина не только останавливает транспортировку, но и создает риски опрокидывания многотонного груза, что ведет к человеческим жертвам и разрушению инфраструктуры.

Производители внедряют многоуровневые решения для минимизации таких инцидентов: от усиления резиновых смесей до конструктивных изменений в дисках и системах подвески. Эти меры направлены на сохранение управляемости даже при частичной потере давления и предотвращение катастрофического разрушения колеса при контакте с агрессивными объектами.

Технологии противоударной защиты

Армированные покрышки включают стальные корды повышенной плотности и дополнительные нейлоновые слои в боковинах. Специальные резиновые составы с кевларовыми волокнами устойчивы к порезам, а литые протекторные блоки снижают риск застревания острых предметов.

- Двухкамерные шины: внутренняя герметичная прослойка сохраняет давление при повреждении верхнего слоя

- Системы централизованного подкачивания (CTIS): автоматическая компенсация давления при проколах

- Монолитные полиуретановые вставки: заполняют полость покрышки, блокируя деформацию

| Элемент защиты | Принцип действия | Эффективность против мусора |

|---|---|---|

| Диски из закаленной стали | Выдерживают ударные нагрузки до 15 тонн | Защита бортов шины от деформации |

| Диагностические датчики | Контроль температуры/давления в реальном времени | Предупреждение о повреждении до критической фазы |

Обязательным элементом становятся защитные экраны из стальных пластин, устанавливаемые между сдвоенными колесами. Они отклоняют летящие обломки и предотвращают заклинивание мусора в зазорах. При проектировании современных опор применяется компьютерное моделирование ударных нагрузок, что позволяет точно рассчитать толщину стенок дисков и углы наклона спиц для максимального рассеивания энергии удара.

Особенности фланцевого крепления для самосвальных полуприцепов

Фланцевое крепление оси к раме самосвального полуприцепа является критически важным узлом, напрямую определяющим надежность и безопасность при эксплуатации в тяжелых условиях. В отличие от стандартных прицепных осей, оси самосвалов подвергаются экстремальным нагрузкам не только во время движения, но и в процессе разгрузки, когда кузов поднимается под углом, создавая значительные скручивающие и изгибающие моменты в месте соединения оси с рамой.

Данный тип крепления обеспечивает жесткую, неразъемную фиксацию оси, что принципиально отличает его от других методов (например, болтового сквозного крепления или использования кронштейнов). Фланец, интегрированный в торцевую часть оси или жестко на ней закрепленный, приваривается непосредственно к продольным лонжеронам рамы полуприцепа. Это создает монолитную конструкцию, максимально устойчивую к деформациям при постоянном воздействии ударных нагрузок от неровностей дороги и динамических сил при опрокидывании груза.

Ключевые конструктивные элементы и преимущества

Основными элементами фланцевого крепления являются:

- Фланец оси: Массивная стальная пластина, отлитая или приваренная к торцу балки оси. Имеет строго определенное количество отверстий под крепежные шпильки.

- Фланец рамы (или ответный фланец): Соответствующая пластина, приваренная к лонжерону рамы. Совпадает по геометрии и расположению отверстий с фланцем оси.

- Крепежные шпильки и гайки: Высокопрочные шпильки, проходящие через отверстия в обоих фланцах, затягиваются гайками с требуемым моментом.

- Ступичный узел: Устанавливается на цапфы оси и крепится через фланец ступицы к фланцу оси (или интегрирован с ним).

- Стопорные пластины/шайбы: Предотвращают самоотвинчивание гаек под воздействием вибраций.

Преимущества фланцевого крепления для самосвалов:

- Максимальная прочность и жесткость: Прямая сварка фланца к лонжерону создает исключительно прочное соединение, устойчивое к скручиванию и изгибу при разгрузке и движении по бездорожью.

- Точное позиционирование оси: Обеспечивает неизменное и правильное расположение оси относительно рамы, что критично для равномерного распределения нагрузки на колеса и управляемости.

- Повышенная ремонтопригодность: При повреждении оси (например, изгибе балки), узел в сборе (ось со ступицами и тормозами) может быть демонтирован путем откручивания гаек со шпилек и заменен на новый, что быстрее и проще, чем ремонт рамы в зоне кронштейнов.

- Унификация: Широко применяемые стандарты (например, SAE) на размеры и расположение отверстий фланцев упрощают подбор и замену осей и компонентов.

| Тип крепления | Нагрузка (Скручивание/Изгиб) | Ремонтопригодность | Сложность монтажа |

|---|---|---|---|

| Фланцевое | Очень Высокая | Высокая (замена узла) | Средняя (требуется точная сварка фланца рамы) |

| Болтовое сквозное | Средняя/Высокая | Низкая (риск повреждения рамы) | Относительно простая |

| Кронштейновое (на ушках) | Средняя | Средняя | Средняя |

Таким образом, фланцевое крепление является оптимальным и наиболее распространенным решением для осей самосвальных полуприцепов, где надежность подвески под экстремальными и специфическими нагрузками является абсолютным приоритетом. Оно превращает ось в неотъемлемую, жестко интегрированную часть силовой конструкции рамы, способную нести многократные циклы загрузки, движения по разбитым дорогам и опрокидывания кузова с десятками тонн груза.

Касторовая регулировка для улучшения маневренности автопоезда

Точная касторовая регулировка колесных опор напрямую влияет на курсовую устойчивость и управляемость многоосных автопоездов при транспортировке тяжелых грузов. Отклонение угла продольного наклона шкворня (кастера) от нормы провоцирует самопроизвольный увод прицепа или полуприцепа от траектории движения, увеличивает сопротивление качению и ускоряет износ шин.

Оптимизация кастора обеспечивает стабилизацию управляемых колес в нейтральном положении за счет создания естественного центрирующего момента. Это критически важно при маневрах на ограниченном пространстве (склады, разворотные площадки) и при движении по обледенелому или мокрому покрытию, где риски потери контроля над автопоездом максимальны.

Ключевые аспекты регулировки

- Нормативные значения: Угол устанавливается производителем (обычно 1°-4°). Превышение усиливает возврат колес, но усложняет руление; уменьшение снижает стабилизацию.

- Синхронизация осей: Обязательное выравнивание кастора на всех управляемых осях для исключения «борьбы» колес между собой.

- Контроль геометрии: Регулировка проводится только после проверки схождения и развала с помощью компьютерных стендов.

| Проблема из-за нарушений | Последствие для автопоезда |

|---|---|

| Избыточный кастор | Повышенная нагрузка на рулевой механизм, "тяжелое" руление на малой скорости |

| Недостаточный кастор | Виляние прицепа, снижение отклика на рулевое управление, риск "складывания" |

| Асимметрия по осям | Неравномерный износ протектора, постоянный подруливание для удержания курса |

Периодический контроль угла (особенно после ударов о препятствия или замены элементов подвески) и оперативная корректировка снижают аварийность, экономят топливо за счет минимизации сопротивления качению и продлевают ресурс шин. Для тяжеловесных составов с несколькими управляемыми осями рекомендуется использовать системы активного кастора, адаптирующие угол под скорость и условия движения.

Ремонт треснувших опорных кронштейнов без замены

Обнаружение трещин в опорных кронштейнах большегрузных колёсных опор требует немедленного вмешательства для предотвращения катастрофического разрушения. Технологии ремонта без полной замены позволяют восстановить целостность конструкции при минимальных простоях транспорта.

Ключевым этапом является тщательная диагностика: ультразвуковой или магнитопорошковый контроль определяет глубину, направление и характер трещины. На основе этих данных выбирается оптимальный метод восстановления, учитывающий нагрузочные характеристики и материал кронштейна.

Основные методы восстановления

Для ремонта применяются следующие технологии:

- Горячая сварка с подогревом: выполняется с предварительным прогревом зоны трещины до 200-300°C и последующей медленной нормализацией температуры для снятия внутренних напряжений.

- Наложение армирующих накладок: стальные пластины толщиной 8-12 мм привариваются поверх трещины, перераспределяя нагрузку.

- Композитное усиление: послойное нанесение эпоксидных смол с углеродным волокном создаёт монолитный бандаж, работающий на растяжение.

После ремонта обязателен контроль качества методами неразрушающего тестирования. Допустимые параметры для ввода в эксплуатацию:

| Прочность шва | Не менее 90% от основного металла |

| Остаточная деформация | Макс. 0.2 мм/м |

| Вибрация узла | До 0.05 мм (при 1500 об/мин) |

Эксплуатация отремонтированных кронштейнов требует усиленного мониторинга: первые 500 км пробега – ежедневный визуальный осмотр, далее – в рамках планового ТО. Применение таких методик продлевает ресурс узла на 60-80% от первоначального.

Эталонные стандарты DIN/ISO для большегрузных комплектующих

Стандарты DIN (Deutsches Institut für Normung) и ISO (International Organization for Standardization) формируют обязательную техническую базу для производства колесных опор и сопутствующих компонентов большегрузного транспорта. Они регламентируют критические параметры: допустимые динамические/статические нагрузки, размеры посадочных мест подшипников, характеристики износостойкости материалов, требования к термообработке и коррозионной стойкости.

Строгое соответствие этим нормативам гарантирует взаимозаменяемость узлов от разных производителей, упрощает логистику запчастей и минимизирует риски аварий из-за отказа компонентов. Например, DIN ISO 7636 определяет требования к ступицам колес, а DIN 743 – к прочности осей при переменных нагрузках, что критично при длительных перевозках тяжеловесных грузов по сложным дорожным условиям.

Ключевые аспекты стандартизации

- Механические испытания: DIN EN ISO 6892-1 регламентирует методы проверки прочности материалов на растяжение при экстремальных нагрузках.

- Геометрическая точность: DIN 5412 T1 устанавливает допуски для подшипниковых узлов, предотвращая перекосы и преждевременный износ.

- Климатическая устойчивость: ISO 9227 (соляной туман) и DIN 50017 (циклическая влажность) тестируют коррозионную стойкость в агрессивных средах.

| Стандарт | Область применения | Цель |

|---|---|---|

| DIN ISO 4200 | Колесные диски | Совместимость ободов и шин |

| ISO 4106 | Ступичные подшипники | Единые классы точности и грузоподъемности |

| DIN 743-2 | Расчет осей и валов | Обеспечение усталостной прочности |

Отклонение от стандартов ведет к снижению ресурса опор на 40-60%, увеличению простоев фуры и риску деформации груза при экстренном торможении. Сертификация по DIN/ISO – не формальность, а условие безопасной эксплуатации в условиях предельных нагрузок на российских трассах.

Опоры с подвеской для бездорожья: амортизационные технологии

На сложных грунтах и пересечённой местности классические жёсткие колёсные опоры не обеспечивают сохранность груза и целостность конструкции транспорта. Для преодоления вибраций, ударных нагрузок и постоянной тряски при перемещении по бездорожью критически важны специализированные подвесные системы, интегрированные непосредственно в опорные узлы.

Современные амортизационные решения для большегрузных колёсных опор используют комбинацию инженерных подходов. Рессорно-балансирные подвески распределяют давление между осями, гидропневматические демпферы гасят резкие колебания, а телескопические стойки с прогрессивной характеристикой жёсткости адаптируются к разной интенсивности нагрузок. Это минимизирует динамические перегрузки на раму и груз при прохождении ухабов, камней или глубокой грязи.

Ключевые элементы технологий

- Гидравлические амортизаторы с многоступенчатой компенсацией: регулируют скорость отбоя и сжатия в зависимости от силы удара.

- Пневмобаллоны: обеспечивают переменную жёсткость подвески и автоматическое выравнивание платформы при неравномерной загрузке.

- Торсионные стабилизаторы: снижают крен конструкции на поворотах и косогорах.

- Дополнительные демпфирующие втулки из полимерных композитов для поглощения высокочастотных вибраций.

| Тип подвески | Преимущества | Ограничения |

|---|---|---|

| Рессорная с балансирами | Высокая ремонтопригодность, надёжность | Ограниченный ход сжатия, вес |

| Пневматическая | Плавность хода, адаптивность к нагрузке | Сложность конструкции, чувствительность к температуре |

| Гидропневматическая | Максимальное демпфирование, точная регулировка | Высокая стоимость, требования к обслуживанию |

Эффективность подвески напрямую влияет на долговечность опор: снижение ударных нагрузок на 40-60% уменьшает деформацию осей и подшипниковых узлов. Современные системы оснащаются датчиками давления и положения для автоматической корректировки параметров в реальном времени, что критично при движении по неоднородному грунту.

Дополнительным фактором является защита амортизаторов от грязи, воды и механических повреждений. Применяются герметичные кожухи, двухконтурные сальники и антикоррозионные покрытия, особенно для работ в болотистой местности или условиях крайнего севера, где отказ подвески парализует всю транспортную систему.

Стойкость резины к маслам и химикатам на промплощадках

На промышленных объектах колесные опоры большегрузов подвергаются агрессивному воздействию технических масел, топлива, растворителей и химических реагентов. Резина шин должна сохранять структурную целостность при постоянном контакте с этими веществами, предотвращая деформацию и потерю функциональности под нагрузкой.

Отсутствие химической стойкости приводит к катастрофическому ускорению износа: резина разбухает, растрескивается или расслаивается, что провоцирует внезапные разрушения ходовой части. Это создает риски аварий, простоев оборудования и непредвиденных затрат на замену колесных узлов.

Факторы устойчивости резиновых покрышек

- Состав резиновой смеси: применение нитрильного каучука (NBR) или гидрогенизированного нитрила (HNBR), устойчивого к нефтепродуктам

- Защитные добавки: антиозонанты и ингибиторы окисления, нейтрализующие влияние химикатов

- Пористость структуры: низкая проницаемость материала для предотвращения впитывания агрессивных жидкостей

| Тип воздействия | Последствия для нестойкой резины | Требуемая устойчивость |

|---|---|---|

| Моторные/гидравлические масла | Размягчение, потеря формы | Класс стойкости ≥3 (ISO 1817) |

| Кислоты/щелочи (химразливы) | Коррозия каркаса, расслоение | pH-стабильность в диапазоне 2-12 |

| Антифризы/тормозные жидкости | Набухание, снижение трения | Макс. объемное расширение ≤15% |

Производители указывают параметры химической инертности в спецификациях, используя тесты на сопротивление растяжению при разрыве (ASTM D471) и изменению объема после погружения в реагенты. Эксплуатация на промплощадках требует выбора шин с маркировкой Oil & Chemical Resistant.

Весовой контроль оси при погрузке спецтехники

Корректное распределение массы спецтехники по осям при погрузке критически влияет на безопасность транспортировки, сохранность дорожного полотна и ресурс колесных опор. Превышение допустимых осевых нагрузок ведет к деформации покрытий, ускоренному износу подвески и риску аварий из-за потери управляемости.

Контроль веса каждой оси осуществляется на этапе погрузки с применением стационарных или мобильных весовых платформ, интегрированных в рампы. Результаты фиксируются в путевой документации и должны строго соответствовать нормативам ПДД для конкретной категории дорог.

Ключевые аспекты контроля

Технологические требования:

- Погрузка ведется с учетом центра тяжести техники для равномерного распределения массы

- Использование трапов с весоизмерительными датчиками в реальном времени

- Обязательная проверка после крепления техники ремнями

Нормативные ограничения:

- Максимальная нагрузка на одиночную ось: 10 тонн

- Для сдвоенных осей: 16 тонн (с расстоянием менее 1 м между осями)

- При движении по федеральным трассам: +25% к норме при наличии спецразрешения

| Тип спецтехники | Риск перегруза | Метод компенсации |

| Экскаваторы гусеничные | Передняя ось (+40%) | Разворот ковша назад |

| Автокраны | Задняя тележка (+35%) | Смещение стрелы по ходу движения |

| Бульдозеры | Равномерный | Клиновое выравнивание на платформе |

Несоответствие показателей требует немедленной перегрузки: смещения техники, снятия навесного оборудования или выбора альтернативного транспорта. Повторный замер обязателен после каждой корректировки позиции.

Ответственность за нарушения включает штрафы до 500 000 рублей для юрлиц по ст. 12.21.1 КоАП и принудительную разгрузку с конфискацией ТС. Систематические превышения ведут к аннулированию лицензии перевозчика.

Колесные опоры большегрузные несут тяжелый груз по дорогам страны

Большегрузный транспорт сталкивается с критически высокими нагрузками на оси и ходовую часть при перевозке промышленного оборудования, контейнеров или сырья. Вес таких грузов достигает десятков тонн, создавая давление на дорожное полотно и требующее особых инженерных решений для сохранения управляемости.

Одиночные колеса часто неспособны равномерно распределить массу, что приводит к деформациям покрышек, риску опрокидывания на поворотах и ускоренному износу дорог. Для компенсации этих факторов применяются специализированные системы, где ключевую роль играет дублирование точек опоры.

Сдвоенные колеса: когда необходима максимальная стабильность

Основное назначение сдвоенной конфигурации – увеличение площади контакта с дорогой и снижение удельного давления на каждую шину. Это критически важно при работе с экстремальными весами или на неустойчивых поверхностях (гравий, грунт, мокрый асфальт). Два колеса на одной оси создают дополнительную точку опоры, минимизируя крен кузова и предотвращая смещение центра тяжести.

Технология применяется в случаях:

- Перевозки негабаритных грузов (трансформаторы, турбины)

- Эксплуатация самосвалов в карьерах с сыпучим грунтом

- Работа автокранов и спецтехники с выдвижными опорами

- Использование низкорамных тралов для многоосевых платформ

Преимущества сдвоенных колес:

- Повышенная грузоподъемность: нагрузка распределяется между двумя шинами.

- Улучшенная курсовая устойчивость: снижение эффекта «рыскания» на скорости.

- Резерв при повреждении: при проколе одного колеса система сохраняет функциональность.

- Сокращение износа инфраструктуры: уменьшение давления на асфальт до 40%.

| Параметр | Одинарное колесо | Сдвоенное колесо |

|---|---|---|

| Макс. нагрузка на ось | До 10 тонн | До 20 тонн |

| Устойчивость на виражах | Средняя | Высокая |

| Проходимость на рыхлых грунтах | Низкая | Оптимальная |

Несмотря на увеличенный вес конструкции и сложность обслуживания, сдвоенные системы остаются незаменимыми для безопасной транспортировки сверхтяжелых грузов. Их использование строго регламентируется нормативами по осевой нагрузке и является обязательным для межрегиональных перевозок специальной техники.

Распределительные балки для мультиосных конфигураций

Распределительные балки служат ключевым элементом в мультиосных системах большегрузных платформ, обеспечивая равномерное распределение массы груза между несколькими осями. Без них локальные перегрузки приводили бы к деформации дорожного полотна, ускоренному износу шин и нарушению устойчивости транспортного средства. Конструкция балки поглощает и перераспределяет динамические нагрузки при движении по неровностям, сохраняя целостность груза и ходовой части.

Балки интегрируются в подвеску через пневморессоры или гидравлические системы, адаптируясь к изменению центра тяжести. Их геометрия и материал (чаще высокопрочная легированная сталь) рассчитываются под специфические параметры: количество осей (3–8), грузоподъёмность (до 50 тонн на ось) и тип перевозимого оборудования. Жёсткость конструкции предотвращает "складывание" осей при резких манёврах, а антикоррозийное покрытие гарантирует долговечность в агрессивных средах.

Критерии проектирования и эксплуатации

Эффективность распределительных балок определяется тремя факторами:

- Точность балансировки – отклонение нагрузки между осями не должно превышать 5%

- Адаптивность к дорожному профилю – независимое вертикальное перемещение осей при сохранении контакта с покрытием

- Ремонтопригодность – модульная конструкция для замены изношенных шарниров или секций без демонтажа всей системы

| Тип конфигурации | Пример применения | Макс. нагрузка на балку (тонн) |

|---|---|---|

| Тандем (2 оси) | Контейнеровозы | 32 |

| Триплекс (3 оси) | Транспорт энергоблоков | 48 |

| Квадро (4 оси) | Перевозка турбин | 64 |

При модернизации существующих платформ инженеры учитывают углы излома балки в вертикальной плоскости (±15°) и горизонтальной (±8°), что критично для работы в горной местности. Современные системы оснащаются датчиками давления в реальном времени, передающими данные на бортовой компьютер для коррекции распределения веса при изменении дорожных условий.

Лазерная центровка при установке опорных пар

Точность монтажа опорных пар на большегрузных колесных опорах является критически важным фактором для их долговечности, безопасности движения и сохранности дорожного покрытия. Даже незначительные отклонения от геометрически правильного положения колес относительно друг друга и оси прицепа/полуприцепа приводят к катастрофически быстрому износу шин, перегрузке отдельных элементов подвески и опор, увеличению сопротивления качению и, как следствие, к значительному росту эксплуатационных расходов.

Традиционные методы центровки с использованием рулеток, отвесов и визуальной оценки не обеспечивают необходимой точности и воспроизводимости результатов, особенно при работе с массивными и сложными конструкциями большегрузных опор. Лазерная технология центровки устраняет эти недостатки, предоставляя высокоточный, объективный и быстрый способ контроля и настройки геометрии установки колесных пар.

Принцип и Преимущества Лазерной Центровки

Лазерные системы центровки работают на основе проекции точно калиброванных лазерных лучей на специальные мишени или приемники, закрепленные на колесных дисках опорной пары. Современные системы используют несколько лучей или вращающиеся лазерные плоскости, позволяя измерять ключевые параметры одновременно и с высокой точностью:

- Схождение/Развал (Toe/Camber): Углы установки колес в горизонтальной и вертикальной плоскостях относительно продольной оси транспортного средства и вертикали.

- Осевое смещение: Сдвиг одной оси относительно другой.

- Геометрическая ось движения: Направление, по которому фактически движется ось.

Основные преимущества лазерной центровки:

- Высочайшая Точность: Позволяет достигать точности измерений и установки до 0.1 мм/м, что недостижимо для ручных методов.

- Объективность: Исключает человеческий фактор и субъективность оценки, предоставляя цифровые данные.

- Скорость: Процесс измерения и юстировки занимает значительно меньше времени по сравнению с традиционными способами.

- Наглядность: Лазерные лучи и цифровые дисплеи визуально демонстрируют величину и направление необходимых корректировок.

- Универсальность: Подходит для всех типов большегрузных колесных опор (одинарных, сдвоенных, строенных) и различных типов подвесок.

- Документирование: Возможность сохранения и распечатки протоколов центровки для отчетности и анализа.

Процесс лазерной центровки включает несколько этапов:

- Подготовка: Установка транспортного средства на ровную горизонтальную площадку, проверка давления в шинах, снятие люфтов в подшипниках и элементах подвески.

- Монтаж оборудования: Надежная фиксация лазерных излучателей и мишеней/приемников на колесных дисках проверяемой пары.

- Калибровка/Базирование: Настройка системы относительно продольной оси прицепа/полуприцепа или заданной геометрической плоскости.

- Измерение: Сканирование лазерными лучами и автоматическое считывание параметров установки колес.

- Анализ и Корректировка: Сравнение измеренных значений с нормативами производителя. Последовательная юстировка положения колес (обычно путем регулировки длины тяг или положения поворотных кулаков) до достижения требуемых значений схождения/развала.

- Контроль и Фиксация: Повторное измерение после регулировки для подтверждения результата. Фиксация регулировочных элементов.

- Документирование: Запись итоговых параметров.

| Параметр | Ручные Методы | Лазерная Центровка |

|---|---|---|

| Точность | Низкая (погрешность 2-5 мм/м и более) | Высокая (погрешность 0.1-0.5 мм/м) |

| Скорость | Низкая (требует много времени и перепроверок) | Высокая (процесс значительно ускорен) |

| Объективность | Зависит от опыта мастера, высокая субъективность | Высокая (цифровые показания, исключен "человеческий фактор") |

| Документирование | Затруднено, неточность записей | Легкое, точное (цифровые протоколы) |

Регулярное проведение лазерной центровки опорных пар большегрузных колесных опор – это не просто техническое обслуживание, а стратегическая инвестиция в снижение совокупной стоимости владения, повышение безопасности на дорогах и сохранение инфраструктуры. Она гарантирует, что огромный вес груза распределяется равномерно и правильно, минимизируя разрушительное воздействие на все элементы системы "колесо-дорога".

Системы TPMS для мониторинга давления в режиме реального времени

Для большегрузного транспорта постоянный контроль давления в шинах критически важен: отклонение от нормы резко увеличивает риски аварий, ускоряет износ покрышек и повышает расход топлива. Системы TPMS (Tire Pressure Monitoring Systems) устраняют "слепую зону", предоставляя водителю и диспетчеру точные данные о состоянии каждой колесной опоры в реальном времени.

Датчики, установленные внутри или снаружи колес, непрерывно измеряют давление и температуру воздуха, передавая информацию на бортовой компьютер или удаленный сервер через радиосигнал. Система немедленно предупреждает о критических изменениях, таких как постепенная утечка воздуха или резкая разгерметизация, что особенно опасно при движении с многотонным грузом.

Ключевые преимущества TPMS для большегрузов:

- Повышение безопасности: Снижение вероятности взрыва шины из-за перегрева или перегрузки.

- Экономия топлива: Оптимальное давление уменьшает сопротивление качению на 5-10%.

- Сохранность груза: Минимизация риска потери управления и опрокидывания фуры.

- Увеличение ресурса шин: Недокачанные шины изнашиваются на 25% быстрее.

Современные TPMS интегрируются с телематическими платформами, формируя отчеты по всему автопарку. Это позволяет планировать превентивный ремонт и анализировать расходы на резину, что критично для логистических компаний с сотнями единиц техники.

| Параметр | Датчик прямого измерения | Датчик косвенного измерения |

|---|---|---|

| Точность | ±0.1 бар | ±0.3 бар |

| Монтаж | Внутри шины (на вентиле) | На колесных болтах |

| Срок службы батареи | 5-7 лет | Не требуется |

При выборе TPMS для тяжелой техники учитывают устойчивость датчиков к вибрациям, защиту от коррозии и возможность работы в экстремальных температурных диапазонах (-40°C до +85°C). Для автопоездов обязательна поддержка мониторинга прицепов с отдельными модулями передачи данных.

Материалы штоков: легированные стали для ударных нагрузок

Штоки колесных опор большегрузов подвергаются экстремальным динамическим ударам при движении по неровным дорогам, что требует применения высокопрочных сплавов с особыми характеристиками. Обычные углеродистые стали не выдерживают циклических ударных нагрузок, приводя к деформациям и трещинам.

Легированные стали с добавками хрома, никеля, молибдена и ванадия демонстрируют превосходные показатели ударной вязкости и сопротивления усталости. Термическая обработка (закалка+отпуск) обеспечивает оптимальное сочетание твердости поверхностного слоя и пластичности сердцевины, предотвращая хрупкое разрушение.

Ключевые требования к материалам штоков

- Предел выносливости: ≥ 500 МПа для гашения вибраций

- Ударная вязкость KCU: 50-100 Дж/см² при -40°C

- Твердость поверхности: 45-50 HRC для сопротивления истиранию

| Марка стали | Легирующие элементы | Применяемость |

| 40ХН2МА | Cr, Ni, Mo | Штоки для дорог с частыми ямами |

| 30ХГСА | Cr, Mn, Si | Стандартные трассовые условия |

| 38ХН3МФА | Cr, Ni, Mo, V | Карьерная техника, экстремальные нагрузки |

Микроструктура отпущенного мартенсита с дисперсными карбидами обеспечивает многократное поглощение энергии удара без остаточных деформаций. Обязателен контроль включений серы и фосфора (<0.025%) для исключения межкристаллитного разрушения.

- Прокат с дефектами поверхности бракуется

- Шлифовка штоков после термообработки

- Ультразвуковой контроль на глубинные дефекты

Пожаробезопасные опоры для перевозки горючих материалов

При транспортировке легковоспламеняющихся жидкостей, газов или химикатов стандартные колесные опоры создают критический риск возгорания от искр при трении, перегрева тормозов или ударов. Пожаробезопасные конструкции исключают источники воспламенения за счет применения неискрящих материалов и термоизоляции, предотвращая катастрофические последствия при аварии или экстренном торможении.

Ключевым требованием является интеграция тепловых экранов, отводящих тепло от тормозных дисков и ступиц, а также использование композитных колодок, исключающих трение металлических поверхностей. Дополнительно внедряются датчики температуры в режиме реального времени, передающие данные в кабину водителя и диспетчерским службам для превентивного реагирования.

Конструктивные особенности пожаробезопасных опор

- Неискрящие сплавы: ступицы и диски из алюминиево-титановых композитов или бронзы, исключающие искрообразование при контакте с абразивами

- Керамические тормозные накладки: устойчивые к температурам до 1600°C без деформации

- Двойные терморазрывы: прослойки из базальтового волокна между осью и рамой платформы

| Элемент | Риск стандартной опоры | Решение в пожаробезопасной версии |

|---|---|---|

| Тормозная система | Искры от металлического трения, перегрев | Керамо-композитные колодки + принудительное воздушное охлаждение |

| Колесные подшипники | Воспламенение смазки при заклинивании | Самоупрочняющиеся подшипники с огнестойкой смазкой SILICONE 800°C |

Обязательным элементом выступает автономная система пожаротушения, активируемая датчиками пламени в зоне осей: баллоны с инертным газом или хладоном локализуют очаг за 0.8–2 секунды. Такие опоры сертифицируются по ГОСТ Р 58404-2022 и ADR (ДОПОГ), проходя испытания в условиях имитации утечки топлива и точечного открытого огня.

Защита электроразъемов в опорах контейнеровозов от грязи

Электроразъемы в опорах контейнеровозов критически уязвимы к загрязнению при интенсивной эксплуатации на дорогах. Постоянное воздействие пыли, грязи, влаги и химических реагентов приводит к окислению контактов, нарушению сигналов управления подъемными механизмами и риску коротких замыканий.

Без надежной защиты загрязненные разъемы провоцируют ложные срабатывания датчиков положения опор, отказы систем синхронизации и внеплановые простои. Коррозия контактов увеличивает сопротивление, вызывая перегрев и ускоренный износ дорогостоящих электронных компонентов.

Ключевые методы защиты

Эффективное решение включает комбинацию инженерных подходов:

- Герметичные корпуса с классом защиты IP68/69K, выдерживающие мойку под высоким давлением

- Двойные уплотнения контактных групп из маслобензостойкой резины

- Самоочищающиеся конструктивные элементы (скошенные крышки, дренажные каналы)

- Нанесение токопроводящих смазок на контакты для вытеснения влаги

Сравнение характеристик защитных решений:

| Тип защиты | Устойчивость к грязи | Срок службы |

| Стандартные разъемы | Низкая | 6-12 месяцев |

| Разъемы с уплотнениями | Средняя | 1.5-2 года |

| Герметичные системы IP69K | Максимальная | 3+ года |

Обслуживание требует регулярной очистки специальными составами без разборки соединений. Обязательна замена защитных колпачков при повреждении и контроль состояния уплотнительных колец при ТО. Применение термоусадочных трубок с клеевым слоем дополнительно изолирует монтажные точки от проникновения абразивных частиц.

Компенсация люфта в поворотном узле без демонтажа

Люфт в поворотном узле большегрузной колесной опоры возникает из-за естественного износа трущихся поверхностей шкворня и втулок, что приводит к ухудшению управляемости, ускоренной деформации шин и риску аварий. Традиционный метод устранения требует демонтажа узла для замены изношенных деталей, что означает длительный простой техники и значительные затраты на ремонт.

Современные технологии позволяют компенсировать люфт непосредственно на установленном узле, используя метод подтяжки регулировочных шайб или втулок через технологические окна. Этот подход основан на точной диагностике степени износа с помощью лазерных нивелиров или цифровых индикаторов, после чего производится послойная установка калиброванных прокладок, восстанавливающих требуемый натяг без разборки.

Ключевые этапы компенсации люфта

- Диагностика: Замер зазоров в вертикальной и горизонтальной плоскостях индикаторными нутромерами через смотровые люки.

- Расчет компенсации: Определение толщины пакета шайб для устранения зазора с учетом остаточного ресурса втулок.

- Установка прокладок: Последовательный монтаж термообработанных стальных шайб через сервисные отверстия с фиксацией стопорными кольцами.

| Параметр контроля | Допустимое значение |

| Максимальный люфт после ремонта | ≤ 0.8 мм |

| Рабочая температура узла | ≤ 65°C (при нагрузке) |

| Толщина минимальной шайбы | 0.05 мм |

Важно: Метод применим при износе втулок не более 40% от номинала. Критическая деформация шкворня требует обязательной замены узла. После компенсации проводят обкатку под нагрузкой 20-30% от нормы с контролем момента проворачивания.

Документация при сертификации опор для опасных грузов

Процесс сертификации колесных опор для перевозки опасных грузов требует предоставления исчерпывающего пакета технической и разрешительной документации. Эта документация подтверждает соответствие изделий строгим требованиям безопасности, установленным национальными и международными регламентами (например, ДОПОГ, ГОСТ Р, ТР ТС 018/2011). Без полного комплекта документов проведение испытаний и получение сертификата невозможно.

Ключевые группы документов включают в себя доказательства конструкционной надежности, соответствия материалов, результатов испытаний и производственного контроля. Особое внимание уделяется подтверждению устойчивости опор к агрессивным средам, ударным нагрузкам и экстремальным условиям эксплуатации при транспортировке опасных веществ. Точность и полнота данных напрямую влияют на успешность прохождения сертификации.

Основные компоненты документационного пакета

- Техническая документация: Чертежи узлов, спецификации материалов, расчеты нагрузок (включая статические/динамические), обоснование конструкции.

- Материальные свидетельства: Сертификаты на металлы, резину, полимеры с указанием химсостава и механических свойств.

- Протоколы испытаний:

- Механических (на сжатие, изгиб, усталостную прочность)

- Климатических (термостойкость, коррозионная стойкость)

- Эксплуатационных (тесты на вибрацию, удар)

- Производственные регламенты: Технологические карты, инструкции по сварке/сборке, система контроля качества (ГОСТ Р ИСО 9001).

- Эксплуатационные документы: Руководство по монтажу, обслуживанию, предельные параметры нагрузки.

| Нормативный акт | Требуемые документы |

|---|---|

| ДОПОГ (ADR) | Отчеты по испытаниям на удар, огнестойкость, герметичность узлов крепления |

| ТР ТС 018/2011 | Декларация ТР ТС, схема сертификации, доказательства соответствия Единым санитарным требованиям |

| ГОСТ Р 52720 | Протоколы ресурсных испытаний опор, акты приемочных комиссий |

Обязательным этапом является предоставление типового образца опоры для натурных испытаний в аккредитованной лаборатории. Все документы должны быть заверены подписью руководителя предприятия-изготовителя и печатью. Дополнительно запрашиваются копии ранее выданных сертификатов (если есть), документы на систему менеджмента качества и патентные свидетельства (при наличии).

Замеры остаточной деформации пружин амортизаторов

Контроль остаточной деформации пружин критичен для большегрузного транспорта, так как напрямую влияет на распределение веса, устойчивость при движении и целостность груза. Отклонения от нормы провоцируют ускоренный износ шин, рамы и соседних узлов подвески, увеличивая риски аварий.

Процедура замера выполняется при полной разгрузке оси с использованием прецизионных шаблонов или 3D-сканирования. Фиксируется расстояние между витками в контрольных точках и угол отклонения пружины от вертикали. Данные сравниваются с паспортными значениями, допустимое расхождение не превышает 5-7%.

Ключевые этапы диагностики

- Демонтаж: снятие колесной опоры для исключения боковой нагрузки.

- Очистка: удаление грязи, ржавчины и остатков смазки.

- Измерение геометрии:

- Высота пружины в свободном состоянии штангенциркулем,

- Радиус кривизны витков лазерным профилометром,

- Угол закручивания относительно оси симметрии.

- Дефектовка: выявление трещин, коррозионных поражений, зон усталости металла.

| Параметр | Норматив (мм) | Критичное отклонение (мм) |

|---|---|---|

| Высота пружины | 350±2 | ≥15 |

| Зазор между витками | 42±0.8 | ≤35 или ≥50 |

| Радиальное биение | ≤1.5 | ≥4 |

При превышении критичных значений пружина подлежит замене. Восстановление запрещено из-за изменения молекулярной структуры металла. Результаты замеров вносятся в электронный журнал мониторинга для прогнозирования ресурса аналогичных узлов в автопарке.

Предпусковая диагностика стопорных колец перед рейсом

Контроль состояния стопорных колесных колец критичен для предотвращения аварийных ситуаций с большегрузами. Эти элементы удерживают подшипники ступицы в сборе, и их отказ приводит к блокировке оси или пожару. Диагностика выполняется визуально и инструментально перед каждым выездом на линию.

Процедура включает проверку фиксации кольца в посадочной канавке, отсутствия деформаций и следов механических повреждений. Особое внимание уделяется зонам контакта с подшипником и ступицей, где возможны усталостные трещины. Обязательно удаляются следы коррозии и грязи, маскирующие дефекты.

Ключевые этапы диагностики

- Проверка посадки: кольцо должно плотно прилегать к канавке без люфтов

- Контроль целостности: выявление сколов, трещин и следов перегрева металла

- Оценка износа: замер толщины в зонах максимальной нагрузки

| Критерий браковки | Допустимое значение |

| Глубина царапин | ≤ 0.3 мм |

| Радиальный зазор | Полное отсутствие |

| Усталостные трещины | Недопустимы |

При обнаружении даже незначительных повреждений кольцо подлежит немедленной замене. Использование дефектных стопоров категорически запрещено – их разрушение под нагрузкой гарантированно выведет из строя колесный узел. Запрещается рихтовать погнутые кольца или использовать проставки для компенсации износа.

Регламент замены ступичных подшипников по пробегу

Для большегрузного транспорта ступичные подшипники критичны из-за экстремальных нагрузок. Производители устанавливают базовые интервалы замены, но реальный ресурс зависит от эксплуатации.

Типовой регламент предполагает плановую диагностику каждые 50-80 тыс. км и замену при достижении 150-250 тыс. км. Эти нормы корректируются при работе в тяжелых условиях.

Ключевые факторы замены

На пробег между заменами влияют:

- Масса груза: постоянная перевозка свыше 80% грузоподъемности сокращает ресурс на 30-40%

- Качество дорог: езда по грунтовкам или разбитым трассам ускоряет износ в 1,5-2 раза

- Стиль вождения: резкие разгоны/торможения создают ударные нагрузки

- Климатические условия: песок, вода, реагенты снижают защитные свойства смазки

| Тип грузовика | Стандартный интервал (тыс. км) | Интервал при тяжелых условиях (тыс. км) |

|---|---|---|

| Седельный тягач (40т) | 200-250 | 120-150 |

| Самосвал (карьерный) | 80-100 | 50-70 |

| Фургон (до 20т) | 250-300 | 180-220 |

Важно! Обязательна внеплановая замена при:

- Появлении гула/вибрации при движении

- Люфте колеса более 1,5 мм при проверке домкратом

- Перегреве ступицы (температура выше 90°C)

Использование оригинальных подшипников и специализированной смазки увеличивает межсервисный пробег на 15-20%. Пренебрежение регламентом ведет к заклиниванию ступицы и разрушению колесной опоры.

Работы при отрицательных температурах: адаптация смазочных материалов

Низкие температуры радикально меняют реологические свойства традиционных смазок, вызывая кристаллизацию базовых масел и загустение за счет затвердевания загустителей. Вязкость резко возрастает, нарушая формирование защитной масляной пленки между трущимися элементами колесных опор. Это провоцирует сухое трение в узлах качения и скольжения, что недопустимо при высоких нагрузках на большегрузы.

Последствиями становятся лавинообразный рост механического износа подшипников, деформация сепараторов, заклинивание осей и разрушение уплотнений. Возрастает сопротивление качению, ведущее к перерасходу топлива и снижению управляемости на зимних дорогах. Без адаптации смазочных материалов гарантирован преждевременный выход опор из строя с риском аварийных ситуаций.

Критерии выбора и применения морозостойких материалов

Для сохранения работоспособности узлов критичен подбор смазок с низким коэффициентом вязкостно-температурной зависимости (высоким индексом вязкости). Обязательные требования включают:

- Низкую температуру каплепадения (не выше -35°C для умеренного климата, до -50°C для арктических условий)

- Сохранение проворачиваемости и прокачиваемости через пресс-масленки при -40°C

- Усиленные противозадирные присадки (EP-добавки), компенсирующие возросшие ударные нагрузки

- Антиокислительные компоненты, замедляющие старение при температурных перепадах

| Тип основы | Диапазон рабочих температур | Ключевые преимущества |

|---|---|---|

| Синтетические ПАО | -55°C до +160°C | Лучшая текучесть на морозе, стабильность структуры |

| Литиевые комплексы | -45°C до +140°C | Высокая несущая способность, влагостойкость |

| Бентонитовые (глинистые) | -50°C до +180°C | Отсутствие загустителей, термостабильность |

Техническое обслуживание требует сокращения интервалов замены смазки на 25-30% против летнего периода. Обязателен прогрев опор перед смазыванием (движение без груза 5-7 км), использование шприцов с подогревом для исключения "холодного" набивания. Контроль остаточной консистенции проводится вибродиагностикой подшипников при плановых ТО.

Безремонтная эксплуатация: превентивные меры для механизмов

Основой безремонтной эксплуатации большегрузных колесных опор является систематический мониторинг критических параметров: давления в шинах, состояния протектора, температуры ступичных узлов и уровня смазки. Несвоевременное выявление отклонений ведет к ускоренному износу компонентов и внеплановым простоям. Регулярная диагностика с применением тепловизоров, вибродатчиков и тестеров подшипников позволяет прогнозировать отказы до их возникновения.

Строгое соблюдение регламентов обслуживания – ключевой фактор предотвращения аварий. Сюда входят не только плановая замена расходников по пробегу, но и адаптация циклов смазки к реальным условиям эксплуатации (тип покрытия, загрузка, климат). Особое внимание уделяется чистоте узлов: загрязнение смазочных материалов – основная причина выхода из строя ступичных подшипников и тормозных механизмов.

Ключевые превентивные стратегии

Для минимизации незапланированного ремонта применяются:

- Автоматизированные системы контроля: датчики давления в шинах (TPMS) и температуры подшипников с оповещением водителя в реальном времени

- Прогнозная аналитика: сбор данных телеметрии для построения моделей остаточного ресурса узлов

- Стандартизация процедур: использование динамометрических ключей при затяжке крепежа и вакуумных установок для заполнения смазкой

Технологичные решения дополняются обучением персонала:

- Тренинги по визуальному выявлению трещин, деформаций дисков и неравномерного износа протектора

- Отработка действий при срабатывании датчиков (экстренное снижение скорости, остановка)

- Контроль соблюдения норм загрузки и распределения веса на оси

| Узел | Риск при нарушении ТО | Превентивная мера |

|---|---|---|

| Ступичный подшипник | Заклинивание оси | Герметизация узла, замена смазки каждые 100 000 км |

| Тормозной механизм | Перегрев шины | Чистка суппортов, контроль толщины колодок |