Компактная мощь - W-образный двигатель в современных авто

Статья обновлена: 01.03.2026

Конструкция силовых агрегатов непрерывно эволюционирует, стремясь к оптимизации мощности, компактности и эффективности.

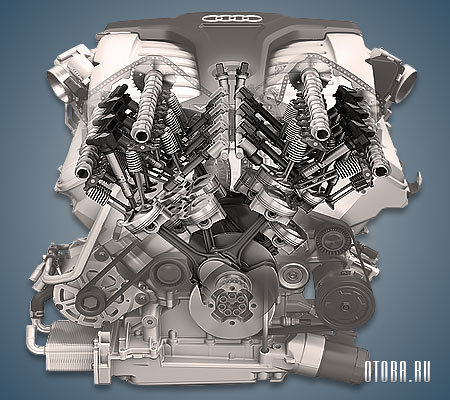

Среди нестандартных решений выделяется W-образный двигатель – уникальная схема компоновки цилиндров, сочетающая черты V-образных и VR-двигателей.

Его сложная архитектура предлагает инженерам возможность разместить большое количество цилиндров в ограниченном подкапотном пространстве современных автомобилей.

Базовый принцип компоновки блоков цилиндров

W-образный двигатель формируется путём объединения двух VR-блоков под определённым углом. Каждый VR-блок представляет собой компактную группу цилиндров с малым углом развала (10°-15°), где цилиндры расположены в шахматном порядке.

Два таких VR-блока устанавливаются на общий коленчатый вал под углом 60°-72° друг к другу. В результате цилиндры располагаются в четыре отдельных ряда, образуя в поперечном сечении характерную W-образную конфигурацию.

Конструктивные особенности

- Двойные VR-модули: Базовыми элементами служат два VR-блока (чаще VR6), объединённые в единую конструкцию

- Угол между блоками: Оптимальное значение 72° обеспечивает сбалансированное расположение и компактность

- Общий коленвал: Все цилиндры работают на единый коленчатый вал сложной формы

- Расположение шатунов: Шатуны соседних цилиндров в одном ряду крепятся к общим шатунным шейкам

Основные геометрические параметры W-конфигурации

Ключевым признаком W-образной компоновки является трёхрядное расположение цилиндров, где центральный блок смещён относительно двух крайних. Угол развала между соседними рядами цилиндров обычно составляет 15°-25°, обеспечивая компактность при сохранении рабочего объёма. Осевое смещение поршней в разных рядах требует сложной конструкции шатунных шеек коленвала с переменным смещением.

Геометрия блока цилиндров характеризуется укороченной длиной по сравнению с V-образными аналогами за счёт "сжатия" трёх рядов в единую конструкцию. Ширина двигателя превышает V-образные версии из-за бокового расположения крайних цилиндров, но остаётся меньше оппозитных схем. Межосевые расстояния между цилиндрами строго синхронизированы для балансировки разнонаправленных сил инерции.

Критичные параметры компоновки

При проектировании учитывают:

- Банк-угол между рядами: определяет габариты ГБЦ и требования к системе охлаждения

- Осевое смещение шатунов: требует слоёных шеек коленвала с индивидуальным расчётом нагрузок

- Соотношение ход/диаметр цилиндра: влияет на вибронагруженность из-за асимметрии масс

| Параметр | W8 | W12 | W16 |

|---|---|---|---|

| Угол развала рядов | 15° | 15° | 22.5° |

| Смещение шатунов (мм) | 12-15 | 18-22 | 24-28 |

| Отн. длина блока | 0.85LV8 | 0.78LV12 | 0.71LV16 |

Геометрическая стабильность достигается интегрированной системой креплений, компенсирующих разнонаправленные тепловые расширения. Распределение масс требует асимметричного усиления картера в зонах максимальных изгибающих моментов. Радиус вращения противовесов коленвала рассчитывается с учётом разноуглового расположения шатунов.

Угол развала между рядами цилиндров в W-образном двигателе

Угол развала между рядами цилиндров в W-образном двигателе является ключевым параметром, определяющим компоновку силового агрегата. В отличие от классических V-образных схем, где угол между рядами обычно превышает 60°, в W-двигателях применяется экстремально малое значение – 10°-15° для каждого из соседних рядов внутри единого блока. Это позволяет разместить три или четыре ряда цилиндров в габаритах, сопоставимых с V-образным двигателем, сохраняя компактность.

Узкий угол обеспечивает использование единой ГБЦ на два смежных ряда цилиндров, что упрощает конструкцию и снижает массу. Например, в двигателях Volkswagen W12 каждый VR-блок объединяет два ряда под углом 15°, а общая компоновка напоминает сдвоенные VR-двигатели, развёрнутые на 72° относительно друг друга. Такое решение минимизирует вибрации без применения балансировочных валов.

Преимущества и технические особенности

- Минимальная ширина блока: угол 15° позволяет сократить поперечные габариты на 20-30% по сравнению с V-образными аналогами.

- Общая головка блока: один распределительный вал обслуживает оба ряда цилиндров в VR-секции, упрощая механизм ГРМ.

- Жёсткость коленвала: короткая длина вала в 3-рядных версиях (W12) повышает устойчивость к крутильным колебаниям.

| Тип двигателя | Угол развала | Особенности |

|---|---|---|

| W-образный (VR-блок) | 10°-15° | Совместная ГБЦ на 2 ряда, компактность |

| Классический V-образный | 45°-90° | Раздельные ГБЦ, увеличенная ширина |

| Оппозитный | 180° | Максимальное подавление вибраций |

Однако малый угол создаёт сложности с расположением впускных и выпускных коллекторов – требуется тщательное проектирование для предотвращения взаимного нагрева. В современных W-двигателях (Audi, Bentley) эту проблему решают за счёт:

- Ступенчатого размещения форсунок и свечей зажигания

- Асимметричных камер сгорания

- Раздельных каналов охлаждения для каждого ряда.

Маркировка двигателей по количеству цилиндров

Количество цилиндров является ключевым параметром при маркировке силовых агрегатов. Производители используют цифровые обозначения в сочетании с буквенным указанием компоновки: V6, R4, W12 и т.д. Эта информация отражается в технической документации, VIN-кодах и модельных названиях автомобилей, позволяя быстро идентифицировать базовые характеристики двигателя.

Для W-образных двигателей маркировка имеет особенности из-за их сложной схемы. Уникальная "многорядная" компоновка требует явного указания буквы W перед цифрой, обозначающей общее число цилиндров. Например, W12 подчеркивает не только количество камер сгорания, но и их специфическое расположение в четыре ряда по три цилиндра, объединенных в единый блок.

Стандартные обозначения W-двигателей

Наиболее распространенные конфигурации в серийном производстве включают:

- W8 – 8 цилиндров (два ряда по 4 цилиндра, смещенных под углом)

- W12 – 12 цилиндров (четыре ряда по 3 цилиндра)

- W16 – 16 цилиндров (четыре ряда по 4 цилиндра)

Примеры применения в автомобильных марках:

| Маркировка | Модель | Производитель |

|---|---|---|

| W12 | Audi A8L, Bentley Flying Spur | Volkswagen Group |

| W16 | Bugatti Chiron, Veyron | Bugatti |

Система коленчатых валов в W-двигателях

Конструкция W-двигателей подразумевает объединение нескольких блоков цилиндров (обычно трёх или четырёх рядов) в единой силовой установке со сложной геометрией. Ключевым элементом такой компоновки является коленчатый вал, воспринимающий усилия от всех поршневых групп. Его конфигурация напрямую зависит от схемы расположения цилиндров – классической трёхрядной "W" или компактной четырёхрядной.

В большинстве современных W-двигателей (например, Volkswagen W12) применяется единственный коленчатый вал, интегрированный в общий картер. Особенность заключается в количестве и угловом смещении шатунных шеек: для 12-цилиндрового агрегата их обычно 12, размещённых в трёх плоскостях под углом 60° друг к другу. Такая схема требует высочайшей точности балансировки для гашения вибраций от разнонаправленных нагрузок.

Технические особенности коленвалов

- Компактность: Укороченная длина вала по сравнению с V-образными аналогами за счёт сближенных рядов цилиндров

- Сложная ковка: Многосоставная поковка из высоколегированной стали с глубокими галтелями для снижения напряжений

- Система демпфирования: Гасители крутильных колебаний на обоих концах вала из-за неравномерности воспламенения

Главный инженерный вызов – обеспечение жёсткости конструкции при минимальной массе. Производители используют:

- Полые каналы в щеках для снижения инерции

- Асимметричное расположение противовесов

- Плазменное упрочнение шеек для увеличения ресурса

| Тип W-двигателя | Шатунные шейки | Угол разворота |

|---|---|---|

| W8 (4 ряда × 2 цил.) | 8 | 90° (смещённые пары) |

| W12 (3 ряда × 4 цил.) | 12 | 60° между плоскостями |

| W16 (4 ряда × 4 цил.) | 16 | 45° |

Современные тренды включают применение гибридных технологий: интегрированные генераторы на носке коленвала и демпферы с магнитореологической жидкостью, адаптивно меняющие характеристики в зависимости от режима работы двигателя.

Расположение шатунных шеек в W-образном двигателе

В W-образной схеме коленчатый вал имеет уменьшенное количество шатунных шеек относительно общего числа цилиндров. Каждая шейка объединяет шатуны от двух разнонаправленных рядов цилиндров, что является ключевым отличием от V-образных двигателей. Например, в 12-цилиндровом W12 используется всего 6 шатунных шеек, к каждой из которых крепится по два шатуна под углом 15° друг к другу.

Такая компоновка требует увеличенной ширины шатунных шеек для размещения сдвоенных шатунов и усиленной конструкции коленвала из-за высоких крутильных нагрузок. Углы расположения шеек рассчитываются для обеспечения равномерных интервалов воспламенения – в W12 смещение составляет 60° между соседними шейками при общем порядке работы цилиндров.

Конструктивные особенности

Основные характеристики расположения шатунных шеек:

- Сдвоенная посадка: Каждая шейка обслуживает два смещённых шатуна из разных рядов

- Асимметричные углы: Соседние шейки смещены на 60° при 15-градусном угле между рядами цилиндров

- Укороченная база: Меньшая длина коленвала по сравнению с V12 (на 15-20%)

| Параметр | W-образный (W12) | V-образный (V12) |

|---|---|---|

| Шатунных шеек | 6 | 12 |

| Шатунов на шейку | 2 | 1 |

| Угол между рядами | 15° | 60°-90° |

Критически важным становится точная балансировка коленчатого вала и применение противовесов для компенсации разнонаправленных нагрузок. Широкие шатунные шейки требуют продуманной системы смазки с дополнительными каналами подачи масла к парам трения.

Специфика газораспределительного механизма

Компоновка W-образного двигателя с тремя-четырьмя рядами цилиндров в едином блоке предъявляет исключительные требования к газораспределительному механизму. Ограниченное пространство и сложная геометрия усложняют размещение распредвалов, толкателей и клапанов, требуя миниатюризации компонентов и точной синхронизации работы всех секций.

В классических W-двигателях (например, W12 Volkswagen Group) применяется многовальная схема: каждый ряд цилиндров оснащается независимыми распредвалами, приводимыми от центрального коленчатого вала. Это создает необходимость в многоуровневом приводе с промежуточными шестернями или дополнительными цепными контурами, что увеличивает общее количество компонентов ГРМ.

Ключевые конструктивные особенности

- Многоступенчатый привод распредвалов: Используется каскадная система цепей или ремней с промежуточными валами для передачи вращения от коленвала к распредвалам разных рядов, что повышает риск рассогласования фаз.

- Компактные узлы головок блоков: Узкий угол развала цилиндров (обычно 10°–15°) требует применения укороченных клапанов, роликовых рычагов особой формы и уменьшенных пружин для экономии пространства.

- Сложность синхронизации: Независимые цепи/ремни для каждого ряда цилиндров нуждаются в прецизионной настройке натяжителей и точном совмещении меток для предотвращения разнофазности газораспределения.

- Особенности обслуживания: Замена цепей ГРМ или регулировка клапанов часто требует демонтажа двигателя из-за труднодоступного расположения компонентов в глубине моторного отсека.

Компоновка навесного оборудования

Особенности компоновки навесного оборудования на W-образном двигателе обусловлены его уникальной трехрядной схемой расположения цилиндров. Эта конструкция, обеспечивающая компактность по длине и ширине, одновременно создает значительную высоту и сложность центральной зоны двигателя. Основные агрегаты – генератор, стартер, компрессор кондиционера, насос гидроусилителя руля – требуют тщательного позиционирования для исключения взаимных помех и обеспечения удобства обслуживания.

Главной инженерной задачей становится минимизация габаритов узлов и оптимизация трассировки приводных ремней вокруг плотно расположенных шкивов. Ключевые шкивы коленчатого вала, распределительных валов и вспомогательных агрегатов группируются в передней части двигателя, образуя многоярусную систему ременных передач. Часто применяются отдельные приводные ремни для критически важных систем (например, водяного насоса) и второстепенных агрегатов для повышения надежности.

Основные подходы и решения

- Многоуровневые приводы: Использование нескольких параллельных ремней или один змеевидный ремень сложной конфигурации, огибающий шкивы в разных плоскостях.

- Эргономика обслуживания: Размещение легко заменяемых элементов (натяжители, ролики) на периферии, несмотря на общую стесненность компоновки.

- Интеграция с моторным щитом: Часть оборудования (электромодули, датчики) монтируется на специальных кронштейнах, крепящихся к блоку цилиндров или головкам.

| Тип оборудования | Распространенное расположение | Особенности доступа |

|---|---|---|

| Генератор | Нижний/передний сектор | Частично перекрыт впускным коллектором |

| Компрессор кондиционера | Боковая сторона (левая/правая) | Требует демонтажа защиты двигателя |

| Насос ГУР | Верхняя часть, ближе к лобовому стеклу | Относительно свободный доступ сверху |

Значительные сложности возникают с охлаждением центральных цилиндров из-за их глубокого расположения. Водяной насос проектируется с усиленной производительностью, а трассировка патрубков системы охлаждения требует особой точности для равномерного распределения потока антифриза. Электрические вспомогательные насосы иногда применяются для поддержки циркуляции на низких оборотах.

Размещение впускного и выпускного трактов также влияет на компоновку. Впускной коллектор, расположенный в "развале" между рядами цилиндров, ограничивает пространство сверху, вынуждая выносить элементы управления (дроссельные заслонки, датчики) на периферию. Выпускные коллекторы, охватывающие блок снаружи, требуют теплоизоляции рядом расположенных электрических компонентов и резиновых патрубков.

Особенности системы смазки узлов W-образного двигателя

Компоновка W-образного двигателя с тремя рядами цилиндров создаёт повышенную сложность для системы смазки. Удалённые от центра узлы (особенно в крайних рядах цилиндров) требуют протяжённых масляных каналов, что увеличивает риски падения давления и задержки поступления масла к критически нагруженным элементам. Неравномерное распределение тепловых нагрузок между рядами цилиндров дополнительно усложняет задачу поддержания стабильной смазки всех трущихся поверхностей.

Для обеспечения надёжности применяются многосекционные масляные насосы повышенной производительности с несколькими ступенями подачи. Система включает сложную сеть магистралей с индивидуальными каналами для шатунных и коренных шеек каждого коленчатого вала, а также распредвалов. Обязательно используется многозональный масляный поддон с перегородками для предотвращения масляного голодания при резких манёврах и увеличенный радиатор охлаждения масла для компенсации высоких тепловых нагрузок.

Ключевые инженерные решения

- Дублированные магистрали: Параллельные контуры подачи масла к крайним блокам цилиндров сокращают путь смазки и минимизируют потери давления.

- Прецизионные форсунки охлаждения поршней: Обязательные для всех поршневых групп из-за высоких термических напряжений в средней зоне двигателя.

- Усиленная система вентиляции картера: Критична для отвода избыточных газов и поддержания стабильного давления в масляной системе при работе 12-16 цилиндров.

Требования к системе охлаждения блоков

Компактная компоновка W-образного двигателя с двумя блоками цилиндров, расположенными под острым углом, создает зоны повышенного теплового напряжения. Неравномерный прогрев металла в стесненных условиях требует точного распределения потоков охлаждающей жидкости для предотвращения локального перегрева, особенно в зоне развала блоков и вокруг камер сгорания.

Высокая тепловая мощность многоцилиндровых версий усиливает нагрузку на систему. Необходимо обеспечить интенсивный отвод тепла от критических точек: днищ поршней, выпускных каналов и турбокомпрессоров (при их наличии), сохраняя стабильную температуру масла в поддоне. Это требует раздельных контуров охлаждения с индивидуальным управлением и повышенной производительности насосов.

Ключевые инженерные задачи

- Равномерность охлаждения: Сложная геометрия требует точного расчета сечения рубашек охлаждения и установки дополнительных направляющих перегородок в блоке для устранения "застойных" зон.

- Давление и скорость потока: Повышенное рабочее давление в системе (до 1.5-2.0 бар) и применение многоступенчатых насосов для гарантированной прокачки жидкости через оба блока и ГБЦ.

- Терморегуляция: Использование термостатических клапанов с электронным управлением для раздельного регулирования температуры блоков и головок, а также динамического изменения потока при высоких нагрузках.

- Отвод тепла от выхлопа: Интеграция охлаждающих рубашек в выпускные коллекторы или магистрали (особенно в турбированных моторах) для снижения теплового воздействия на смежные детали.

- Интеграция с системами двигателя: Согласование работы водяного насоса, вентиляторов радиатора и управляющей электроники с фазами газораспределения и топливоподачи для оптимизации теплового режима.

| Параметр | Особенность для W-образного двигателя |

| Емкость системы | Увеличена на 15-20% для компенсации тепловой инерции |

| Материалы патрубков | Жаропрочные композиты/металл для участков у развала блоков |

| Управление | Многозонные датчики температуры + алгоритмы прогнозирования перегрева |

Выбор материалов для блока цилиндров

В W-образных двигателях компактная компоновка с двумя рядами цилиндров под острым углом создаёт повышенные термические и механические нагрузки на блок. Это требует тщательного подбора материалов, обеспечивающих прочность, жёростойкость и минимальное тепловое расширение при сохранении малой массы конструкции.

Основное предпочтение отдаётся алюминиевым сплавам с кремниевыми добавками (например, AlSi7Mg), сочетающим низкий вес с хорошей теплопроводностью. Для усиления критических зон применяются чугунные гильзы цилиндров или нанесение плазменного напыления никель-кремниевого композита (Nikasil) непосредственно на алюминиевую основу.

Критерии выбора материалов

Ключевые требования включают:

- Теплопроводность – эффективный отвод тепла от камер сгорания

- Жёсткость на кручение – сопротивление деформациям при высоком крутящем моменте

- Износостойкость – минимизация эрозии стенок цилиндров

| Материал | Преимущества | Недостатки |

|---|---|---|

| Алюминиевый сплав (AlSi) | Лёгкость (на 40% легче чугуна), отличное охлаждение | Требует упрочнения гильзами/покрытиями |

| Чугун с шаровидным графитом | Высокая прочность, стабильность геометрии | Большая масса, ограниченное охлаждение |

Современные разработки внедряют гибридные решения: алюминиевый блок с чугунными каркасными вставками в зонах крепления коленвала, сочетающие преимущества обоих материалов. Обязательным этапом является компьютерное моделирование термических напряжений для оптимизации распределения материала.

Расчёт вибронагруженности конструкции

Специфика W-образной компоновки с тремя рядами цилиндров и сложной геометрией коленчатого вала формирует уникальные возмущающие силы и моменты. Ключевыми факторами, требующими строгого учёта, выступают несимметричное расположение шатунных шеек, переменные углы развала между рядами (обычно 15° и 75° в конфигурации WR15) и особенности порядка работы цилиндров. Эти элементы генерируют высокочастотные гармоники вибраций, отсутствующие в рядных или V-образных схемах.

Некомпенсированные вибрации провоцируют ускоренное усталостное разрушение деталей (головок блока, креплений подвески), резонансные колебания навесного оборудования, структурный шум в салоне и снижение ресурса. Точный расчёт критичен для обеспечения допустимых уровней вибронагруженности в широком диапазоне оборотов, особенно при переходе через резонансные частоты силового агрегата и кузова.

Методология и ключевые аспекты расчёта

Расчёт выполняется комплексно, объединяя аналитические методы теории балансировки многоцилиндровых ДВС и численное моделирование (МКЭ). Основные этапы включают:

- Определение сил инерции и моментов 1-го и 2-го порядков для каждого ряда цилиндров с учётом их пространственной ориентации.

- Суммирование векторов сил и моментов от всех рядов в трёх плоскостях (X, Y, Z) с фазовыми сдвигами.

- Расчёт крутильных колебаний коленвала и демпферов гасителя колебаний (ДГК).

- Анализ резонансных частот конструкции блока цилиндров, кронштейнов подвески и точек крепления к кузову.

Факторы, существенно влияющие на результаты:

| Фактор | Влияние на вибронагруженность |

| Угол развала между рядами | Определяет степень взаимной компенсации моментов от разных рядов |

| Порядок работы цилиндров | Формирует последовательность вспышек и инерционных импульсов |

| Жёсткость блока и картера | Влияет на собственные частоты конструкции и амплитуду вынужденных колебаний |

| Конструкция балансировочных валов | Ключевой элемент подавления моментов 2-го порядка |

Для минимизации вибраций применяются: двухвальные балансирные системы с индивидуальным приводом, гидроопоры двигателя с адаптивным демпфированием, оптимизация формы и толщин стенок блока методами топологической оптимизации в CAE-пакетах. Верификация моделей проводится на вибростендах с контролем амплитуд ускорений в контрольных точках.

Технологии литья сложных корпусных деталей

Для W-образных двигателей критически важна высокая точность изготовления блока цилиндров и картера, что требует прецизионных литейных процессов. Сложная геометрия с тремя рядами цилиндров и интегрированными масляными каналами исключает использование традиционных методов литья в песчаные формы из-за риска образования раковин и внутренних напряжений.

Производители применяют литьё под высоким давлением (ЛПД) с компьютерным моделированием усадки сплава, что обеспечивает стабильность размеров тонкостенных элементов. Используются жаропрочные алюминиевые сплавы с присадками кремния (до 18%) для снижения коэффициента теплового расширения и повышения износостойкости гильз цилиндров.

Ключевые технологические решения

При производстве реализуются:

- Многоступенчатый вакуумный режим – удаление газов из расплава перед заливкой для минимизации пористости в зонах крепления коленвала

- Керамические стержни – формирование сложных внутренних полостей системы охлаждения вокруг среднего ряда цилиндров

- Контролируемое кристаллическое структурообразование за счёт модулированного охлаждения

| Параметр | Традиционное литьё | Для W-двигателей |

|---|---|---|

| Допуск толщины стенок | ±1.2 мм | ±0.25 мм |

| Чистота поверхности | Rz 100 мкм | Rz 25 мкм |

| Скорость заливки | 0.8 м/с | 4.5 м/с |

После литья обязательна рентгенография для выявления скрытых дефектов в зонах повышенных нагрузок. Финишная обработка включает хонингование цилиндров с алмазным инструментом и плазменное напыление антифрикционных покрытий на опоры коленвала.

Методы балансировки вращающихся масс

В W-образных двигателях сложная геометрия коленчатого вала и расположение шатунов создают специфические дисбалансы из-за асимметричных инерционных сил. Нескомпенсированные моменты от разнонаправленных цилиндров провоцируют вибрации, требующие комплексного подхода к балансировке на этапе проектирования и производства.

Балансировка реализуется через несколько взаимодополняющих методов. Первичная коррекция достигается расчетным подбором масс кривошипно-шатунного механизма и добавлением противовесов непосредственно на коленчатый вал. Вторичные гармоники гасятся применением балансировочных валов, вращающихся с удвоенной частотой относительно коленвала.

Ключевые технологии балансировки

Основные инженерные решения включают:

- Противовесы коленвала - фрезерованные грузы, интегрированные в щёки вала для компенсации центробежных сил

- Двухвальные балансиры - синхронизированные валы с эксцентриками, нейтрализующие моменты 2-го порядка

- Итерационную динамическую балансировку собранного коленвала на специальных стендах с коррекцией масс

| Метод | Компенсируемый дисбаланс | Особенности применения в W-двигателях |

|---|---|---|

| Статическая балансировка | Первичные силы инерции | Коррекция масс противовесов на этапе обработки коленвала |

| Динамическая балансировка | Моменты инерции | Требует точной установки фаз балансирных валов относительно кривошипов |

| Активные демпферы | Остаточные высокочастотные колебания | Гидравлические или электронные системы в опорах двигателя |

Дополнительно применяются асимметричные схемы расположения противовесов, учитывающие разнесение цилиндров под углами 15°-75°. Для финальной калибровки на работающем двигателе используют адаптивные опоры с магнитореологической жидкостью, изменяющей демпфирование в реальном времени.

Системы впуска воздуха и особенности коллектора в W-образных двигателях

Конфигурация W-образного двигателя с двумя рядами цилиндров под острым углом создаёт уникальные требования к системе впуска воздуха. Расположение цилиндров в четырех рядах (по два на каждой "ветви" W) вынуждает применять сложные коллекторные решения для обеспечения равномерного распределения воздушно-топливной смеси. Пространственные ограничения в подкапотной зоне усугубляют задачу проектирования компактных и эффективных впускных трактов.

Основной особенностью является разделение впускного коллектора на независимые секции для каждой группы цилиндров. В 8-цилиндровых W-двигателях (W8) часто применяется два отдельных пластиковых коллектора с короткими каналами, интегрированных в общую конструкцию. Для W12 характерно использование единого литого алюминиевого коллектора со сложной системой внутренних каналов, обеспечивающей синхронный впуск во все 12 цилиндров. Обязательным элементом становятся балансировочные камеры внутри коллектора, минимизирующие пульсации воздушного потока.

Ключевые технические решения

- Многосекционная конструкция: Коллектор разделён на модули для каждой "ветви" двигателя с индивидуальными дроссельными заслонками или единым электронным управлением

- Переменная геометрия: Реализация изменяемой длины каналов (например, с помощью поворотных заслонок) для оптимизации наполнения цилиндров на разных режимах работы

- Интегрированные компоненты: Объединение корпуса дроссельной заслонки, датчиков массового расхода воздуха (ДМРВ) и регуляторов давления в единый узел

Главный инженерный компромисс заключается в поиске баланса между гидравлическим сопротивлением воздушных каналов (особенно в зонах их разветвления) и необходимостью сохранения минимальных габаритов системы. Протяжённые каналы улучшают низкооборотный крутящий момент, но увеличивают инерцию потока на высоких оборотах. Для компенсации этого эффекта производители используют:

- Полимерные материалы коллекторов с гладкими внутренними стенками

- Аэродинамически оптимизированные переходники в точках разветвления

- Активные резонансные системы с электронно управляемыми клапанами

| Параметр | W8 | W12 |

|---|---|---|

| Тип коллектора | Два раздельных | Единый моноблок |

| Материал | Стеклонаполненный полиамид | Алюминиевый сплав |

| Управление потоком | Две дроссельные заслонки | Одна заслонка + резонансные задвижки |

| Длина каналов | 270-300 мм | 320-350 мм |

Современные системы оснащаются электронными актуаторами, регулирующими геометрию впускных каналов на основании данных о нагрузке, оборотах и температуре воздуха. В двигателях с турбонаддувом (например, W16 в Bugatti Chiron) применяются специализированные коллекторы с водяным охлаждением, интегрированные с интеркулерами, что позволяет выдерживать температуры надувочного воздуха до 200°C без потери производительности.

Варианты компоновки турбонагнетателей

Конфигурация W-образного двигателя с тремя рядами цилиндров создаёт уникальные сложности для организации турбонаддува из-за ограниченного подкапотного пространства и необходимости равномерного распределения воздушных потоков. Инженеры применяют специализированные схемы размещения турбин, учитывающие геометрию коленвала, расположение выпускных коллекторов и требования к тепловому режиму.

Ключевыми критериями выбора компоновки служат минимизация турболага, обеспечение симметричной подачи воздуха во все цилиндры и снижение инерции выхлопных газов. Оптимальное решение требует баланса между сложностью изготовления, ремонтопригодностью и целевыми характеристиками двигателя.

Основные схемы установки

В современных реализациях доминируют три подхода:

- Битурбо с боковым размещением – Две идентичные турбины крепятся фланцевым соединением к внешним выпускным коллекторам каждого блока цилиндров. Интеркулеры монтируются по бокам двигателя, что упрощает трубопроводы.

- Твин-турбо в развале – Турбонагнетатели устанавливаются вертикально в центральном развале между рядами цилиндров. Требует сложных изогнутых патрубков, но сокращает длину магистралей и снижает тепловое воздействие на смежные компоненты.

- Четырёхтурбинная система – Каждый ряд цилиндров оснащается парой малых турбин (по одной на группу из 2-3 цилиндров). Применяется в гиперкарах для исключения турболага и увеличения инерции выхлопа.

Типичные сравнительные параметры:

| Компоновка | Эффективность | Сложность | Пример применения |

|---|---|---|---|

| Битурбо боковая | Средняя | Умеренная | Audi W12 (до 2013г.) |

| Твин-турбо в развале | Высокая | Экстремальная | Bugatti W16 |

| Четырёхтурбинная | Максимальная | Критическая | Bugatti Chiron |

Дополнительные инженерные решения включают электрические турбокомпрессоры для компенсации инерции и перекрёстные выхлопные системы, где газы от противоположных цилиндров направляются в одну турбину для стабилизации импульсов. Приоритетом остаётся симметричная компоновка, предотвращающая дисбаланс давления на впуске.

Интеграция с гибридными системами

Компактная конструкция W-образного двигателя, особенно в конфигурациях с малым углом развала (WR), предоставляет существенное преимущество при интеграции в гибридные силовые установки. Ограниченная длина двигателя высвобождает ценное пространство в моторном отсеке, что критически важно для размещения электромотора(ов), силовой электроники и, в некоторых схемах, элементов трансмиссии гибридной системы. Эта особенность делает W-двигатель потенциально привлекательным для производителей, стремящихся создать высокопроизводительные гибриды без радикального увеличения габаритов силового агрегата.

Мощность и крутящий момент, характерные для многоцилиндровых W-двигателей (W12, W16), могут эффективно дополняться электрической тягой. Электромоторы способны компенсировать недостатки ДВС на низких оборотах, обеспечивая мгновенный отклик и повышая общую эффективность, особенно в городском цикле. Гибридная система позволяет реализовать режим движения исключительно на электротяге для коротких дистанций, рекуперативное торможение для подзарядки батарей, а также мощный "буст" при разгоне за счет одновременной работы обоих источников энергии.

Ключевые аспекты и вызовы интеграции

Интеграция W-двигателя в гибридную систему требует решения нескольких сложных инженерных задач:

- Система управления: Сложная электроника, управляющая уникальной конструкцией W-двигателя (особенно впрыск, зажигание), должна быть бесшовно интегрирована с управляющим модулем гибридной системы для оптимизации работы всей силовой установки в различных режимах.

- Расположение компонентов: Несмотря на компактность ДВС, размещение мощного электромотора, инвертора и высоковольтной батареи в ограниченном пространстве премиальных автомобилей, где часто используются W-двигатели, остается сложной задачей.

- Вес: Сам W-двигатель сложнее и тяжелее рядного или V-образного двигателя с аналогичным количеством цилиндров. Добавление веса гибридных компонентов (особенно батарей) значительно увеличивает общую массу автомобиля, что негативно сказывается на динамике и эффективности.

- Стоимость и сложность: Высокая стоимость разработки и производства самого W-двигателя в сочетании с дорогостоящими гибридными технологиями делает такие силовые установки эксклюзивными и экономически нецелесообразными для массового рынка.

Сравнительная характеристика интеграционных возможностей:

| Параметр | W-Двигатель + Гибрид | Рядный 6 + Гибрид | V8 + Гибрид |

|---|---|---|---|

| Компактность (Длина) | Очень Высокая | Низкая | Средняя |

| Потенциал Мощности | Очень Высокий | Средний | Высокий |

| Сложность интеграции | Очень Высокая | Средняя | Высокая |

| Общий Вес | Очень Высокий | Средний | Высокий |

| Стоимость | Очень Высокая | Средняя | Высокая |

Таким образом, интеграция W-образных двигателей с гибридными системами представляет собой нишевое решение, ориентированное на создание экстремально мощных и технологичных гиперкаров или флагманских люксовых седанов, где абсолютная производительность и уникальность превалируют над соображениями стоимости, веса и массовой эффективности.

Показатели удельной мощности на литр объёма

W-образная компоновка двигателя, благодаря компактному размещению большого количества цилиндров в ограниченном подкапотном пространстве, изначально ориентирована на достижение высокой абсолютной мощности. Однако ключевым инженерным параметром для оценки эффективности конструкции является удельная мощность – отношение мощности двигателя к его рабочему объёму, выражаемое в лошадиных силах или киловаттах на литр (л.с./л или кВт/л). Этот показатель напрямую отражает интенсивность работы мотора и эффективность использования его объёма.

В современных W-образных двигателях, таких как знаменитые силовые агрегаты концерна Volkswagen Group (например, W8, W12, W16), удельная мощность достигает значительных величин. Это результат применения передовых технологий: турбонаддува высокого давления, непосредственного впрыска топлива, оптимизированных систем охлаждения и управления фазами газораспределения. Компактность блока, обусловленная W-образной схемой, позволяет инженерам создавать двигатели с большим литражом, где каждый литр объёма выдает максимально возможную отдачу.

Факторы и сравнение удельной мощности

Показатели удельной мощности современных W-образных моторов варьируются, но они неизменно высоки:

- Серийные атмосферные версии (например, старые W8): демонстрировали сравнительно умеренные значения, около 60-70 л.с./л.

- Турбированные двигатели (W12, W16): обеспечивают резкий рост показателя. W16 от Bugatti Chiron достигает феноменальных 185 л.с./л (при 8.0 л и 1500 л.с.).

- Сравнение с другими схемами: Современные высокофорсированные V8 или рядные шестицилиндровые двигатели с турбонаддувом также могут достигать 150-180 л.с./л. Удельная мощность W-двигателей находится на сопоставимом уровне с лучшими представителями других компоновок, демонстрируя высочайшую инженерную эффективность.

| Двигатель | Рабочий объём (л) | Мощность (л.с.) | Удельная мощность (л.с./л) |

|---|---|---|---|

| VW W12 (Bentley Continental GT) | 6.0 | 635 | ~106 |

| Bugatti W16 (Chiron) | 8.0 | 1500 | 187.5 |

Достижение таких выдающихся значений удельной мощности требует решения сложных задач: обеспечения прочности и жёсткости компактного блока цилиндров под экстремальными нагрузками, эффективного отвода огромного количества тепла и подачи колоссальных объёмов воздуха и топлива. W-образная схема, несмотря на свою технологическую сложность и высокую стоимость, доказала свою жизнеспособность именно как платформа для создания двигателей с экстремальной литровой мощностью в сегменте гиперкаров и люксовых автомобилей.

Критерии расчёта рабочего объёма W-образного двигателя

Расчёт рабочего объёма (литража) W-двигателя базируется на ключевых геометрических параметрах его цилиндро-поршневой группы: диаметре цилиндра (D) и ходе поршня (S). Эти параметры определяют объём одного цилиндра, который затем умножается на общее количество цилиндров в двигателе. Конструктивная особенность W-схемы – расположение двух рядов цилиндров под значительным углом внутри общего блока – накладывает специфические ограничения на выбор D и S.

Выбор конкретных значений D и S для целевого рабочего объёма требует учёта множества взаимосвязанных инженерных компромиссов. Необходимо обеспечить требуемые мощностные характеристики и крутящий момент, соблюсти жёсткие нормы по токсичности выбросов и топливной экономичности, а также уложиться в ограничения по габаритам подкапотного пространства, массе двигателя и обеспечить приемлемый уровень вибраций и шума.

Основная формула и параметры

Рабочий объём двигателя (Vдв) рассчитывается по формуле:

Vдв = (π * D² * S * i) / 4

Где:

| Параметр | Описание | Единицы измерения |

| π (Пи) | Математическая константа (~3.14159) | - |

| D | Диаметр цилиндра (канала) | мм или см |

| S | Ход поршня | мм или см |

| i | Количество цилиндров | шт. |

Важно: Если D и S измеряются в мм, результат в мм³, который затем переводится в литры (л) или кубические сантиметры (см³): 1 литр = 1000 см³ = 1 000 000 мм³.

Ключевые факторы, влияющие на выбор D и S для достижения целевого Vдв в W-двигателе:

- Мощность и Крутящий Момент: Больший объём потенциально обеспечивает большую мощность и крутящий момент, но требует оптимизации других систем (впуск, выпуск, ГРМ).

- Топливная Экономичность и Эмиссия: Современные нормы (Евро, Tier) жёстко регулируют расход топлива и выбросы CO₂/загрязняющих веществ, стимулируя создание двигателей оптимального, а не максимального объёма.

- Габаритные Ограничения: Компактность W-двигателя – его ключевое преимущество. Увеличение D или S напрямую влияет на ширину и высоту блока, что может нивелировать это преимущество.

- Масса и Инерция: Увеличение D ведёт к более тяжёлым поршням и шатунам, увеличение S – к более длинным шатунам и коленвалу, повышая инерционные нагрузки и требования к прочности.

- Смесеобразование и Теплонапряжённость: Больший диаметр цилиндра усложняет равномерное смесеобразование и охлаждение зон у стенок.

Компромиссы при проектировании:

- Короткий ход (S) / Большой диаметр (D): Позволяет увеличить обороты и мощность, но может ухудшить наполнение на низких оборотах и крутящий момент, усложнить охлаждение.

- Длинный ход (S) / Малый диаметр (D): Улучшает наполнение и крутящий момент на низких/средних оборотах, способствует лучшему смесеобразованию, но ограничивает максимальные обороты и мощность.

- Количество Цилиндров (i): W-схема часто используется для создания компактных двигателей с большим количеством цилиндров (W8, W12, W16). Увеличение i при заданном Vдв уменьшает объём одного цилиндра, позволяя оптимизировать D и S для лучшей сбалансированности и меньших инерционных нагрузок, но усложняет конструкцию.

Динамические характеристики W-образного двигателя в различных режимах

Конструкция W-образного двигателя с компактным размещением цилиндров обеспечивает высокую литровую мощность и крутящий момент в широком диапазоне оборотов. На низких оборотах (1500-3000 об/мин) двигатель демонстрирует выдающуюся эластичность за счёт оптимального наполнения цилиндров и особенностей фаз газораспределения. Это позволяет получать до 90% максимального крутящего момента уже при 2000 об/мин, обеспечивая уверенный старт и разгон без необходимости частого переключения передач.

При работе в зоне средних оборотов (3000-5000 об/мин) реализуется компромисс между топливной экономичностью и динамикой. Сбалансированная длина впускных трактов и эффективное смесеобразование способствуют ровной тяге, однако сложность синхронизации четырёх рядов цилиндров может приводить к незначительным задержкам отклика дросселя в переходных режимах. Вибрационные нагрузки частично компенсируются балансировочными валами, но остаются выше, чем у V-образных аналогов.

Сравнение характеристик по режимам эксплуатации

| Режим работы | Крутящий момент | Отзывчивость | Особенности |

|---|---|---|---|

| Холостой ход | Стабильный, без провалов | Плавная работа | Повышенные вибрации на непрогретом двигателе |

| Городской цикл | Ранний подъём (с 1800 об/мин) | Адекватная, с лёгкой инерционностью | Оптимальный расход топлива при умеренном дросселировании |

| Разгон (5000-6500 об/мин) | Пиковые значения | Мгновенная реакция на педаль | Линейная тяга до отсечки, выраженный звуковой фон |

| Круиз (постоянные обороты) | Ровная полка | Предсказуемое поведение | Снижение вибраций за счёт сбалансированной нагрузки |

На максимальных оборотах (выше 6000 об/мин) проявляются ключевые преимущества схемы: мощность нарастает линейно благодаря отсутствию "узких мест" в газообмене и сокращённым впускным трактам. При резком сбросе газа отмечается быстрая стабилизация оборотов, что критично для спортивных режимов. Тем не менее, термические нагрузки на поршневую группу в верхнем диапазоне оборотов требуют усиленного охлаждения и применения жаропрочных сплавов.

Особого внимания заслуживают переходные режимы при активном дросселировании. Электронное управление корректирует опережение зажигания и состав смеси для минимизации "провалов", но инерционность вращающихся масс коленвала усложняет мгновенную синхронизацию работы 4 рядов цилиндров. В турбированных версиях данный эффект частично маскируется наддувом, компенсирующим задержки за счёт избыточного давления воздуха.

Нюансы калибровки электронной педали газа

Калибровка электронной педали газа (E-Gas) на W-образных двигателях требует учета их специфичной компоновки. Два блока цилиндров под углом, сложная система впуска и турбонаддува создают нелинейную зависимость между углом открытия дроссельной заслонки и фактическим крутящим моментом. Необходимо компенсировать инерцию турбин и особенности перераспределения воздушных потоков между раздельными впускными магистралями.

Критически важна синхронизация с системой изменения фаз газораспределения (VVT) и управлением турбонаддувом. Запаздывание или опережение подачи воздуха относительно топливных форсунок из-за геометрии мотора вызывает провалы тяги или "турбоямы". Требуется точная адаптация характеристик отклика для разных режимов: резкий старт, частичная нагрузка, переходные процессы при сбросе/добавлении газа.

Ключевые аспекты калибровки

- Компенсация инерции турбин: программная коррекция сигнала педали для сглаживания задержки раскрутки турбокомпрессоров

- Адаптация к режимам VVT: разные алгоритмы отклика для низких и высоких оборотов с учетом положения распредвалов

- Калибровка переходных процессов: устранение колебаний момента при резком изменении положения педали

| Параметр | Вызов для W-двигателя | Метод коррекции |

|---|---|---|

| Линейность отклика | Асимметрия впускных трактов | Индивидуальные карты калибровки для левого/правого блока |

| Overboost (кратковременное повышение давления) | Риск разноса турбин | Ограничение времени overboost с учетом температуры выхлопа |

Особое внимание уделяется защитным алгоритмам: при выходе параметров за безопасные пределы (детонация, превышение давления наддува) ЭБУ автоматически переходит на аварийные карты, игнорируя сигнал педали. Калибровка требует баланса между резкостью отклика и плавностью работы сложной силовой установки.

Эволюция системы впрыска топлива

На заре двигателестроения доминировали карбюраторные системы, где топливо смешивалось с воздухом до попадания во впускной коллектор. Однако для сложных W-образных компоновок с их компактностью и высокими требованиями к точности дозировки карбюраторы оказались непригодны. Переломным этапом стал массовый переход к электронному распределенному впрыску (MPI), где индивидуальные форсунки подавали топливо во впускные каналы каждого цилиндра под управлением ЭБУ, обеспечивая оптимальное соотношение воздух-топливо для всех "рядов" W-образной схемы.

Следующей революцией стал непосредственный впрыск (GDI/FSI), при котором топливо впрыскивается прямо в камеру сгорания под высоким давлением. Для W-образных двигателей это потребовало разработки компактных насосов высокого давления и усложнения конструкции головок блоков из-за плотного размещения форсунок в узких межцилиндровых пространствах. Такая система позволила точнее управлять процессом сгорания, реализовать послойное смесеобразование и повысить степень сжатия, что критично для мощностных характеристик многоцилиндровых агрегатов.

Современные гибридные решения

Современные W-образные двигатели Volkswagen Group (например, W12 TSI) используют комбинированные системы впрыска, интегрирующие MPI и GDI на одном агрегате. Это решает ключевые проблемы:

- MPI-форсунки во впускном коллекторе обеспечивают стабильную работу на низких оборотах и эффективное очищение впускных клапанов от нагара.

- Непосредственные форсунки включаются под нагрузкой для повышения мощности, охлаждения заряда и минимизации детонации.

| Поколение впрыска | Ключевая особенность | Преимущество для W-двигателя |

|---|---|---|

| Распределенный (MPI) | Форсунки во впускном тракте | Простота, стабильность холостого хода |

| Непосредственный (GDI) | Впрыск в камеру сгорания | Повышение КПД и мощности |

| Комбинированный (MPI+GDI) | Двойной набор форсунок | Баланс экологии, мощности и надежности |

Эволюция направлена на повышение точности: современные системы управляются продвинутыми ЭБУ, обрабатывающими данные от десятков датчиков. Многоимпульсный впрыск, адаптивное давление топлива и интеллектуальное переключение между режимами GDI/MPI позволяют W-двигателям соответствовать жестким нормам токсичности без потери динамических характеристик.

Конфигурации выпускных трактов

В W-образных двигателях с тремя рядами цилиндров компоновка выпускной системы требует особых решений из-за ограниченного подкапотного пространства и необходимости минимизации противодавления. Инженеры применяют многокомпонентные коллекторы сложной геометрии, разделяя потоки выхлопных газов от разных секций двигателя для предотвращения интерференции газовых потоков.

Ключевым аспектом является синхронизация импульсов выхлопа: цилиндры группируются по фазам работы, чтобы использовать энергию импульсов для улучшения продувки. В турбированных версиях это особенно критично, так как напрямую влияет на скорость раскрутки турбокомпрессора и снижение турбоямы.

Типовые схемы организации выпуска

Основные конфигурации включают:

- Двойное разделение – два независимых тракта для левой и правой ветви W-образной схемы с последующим объединением после катализатора

- Зональное комбинирование – объединение цилиндров из разных рядов, работающих в противофазе, для создания постоянного потока газов

- Многотрубные системы – использование 6-8 индивидуальных патрубков малого диаметра, сходящихся в общий коллектор для сохранения импульсной энергии

| Конфигурация | Применение | Эффективность |

|---|---|---|

| Тройной коллектор | Базовые атмосферные двигатели | Средняя (компактность > производительности) |

| Сдвоенные турбопары | Битурбированные версии (например, W12 TSI) | Высокая (минимизация турболага) |

| Cross-fire коммутация | Высокофорсированные модификации | Пиковая (оптимизация импульсного наддува) |

В битурбированных установках преобладает схема "две турбины + два независимых тракта", где каждая турбина обслуживает определенную группу цилиндров. Это позволяет сократить длину выпускных путей до турбокомпрессора, сохраняя энергию выхлопных газов для мгновенного отклика.

Подавление шумов выхлопа

Конфигурация W-образного двигателя с двумя смещенными рядами цилиндров создает сложные акустические характеристики выхлопных газов. Неравномерные импульсы давления из-за асимметричного чередования рабочих тактов требуют особых инженерных решений для нейтрализации низкочастотного гула и высокочастотного дребезжания.

Интеграция многокамерных глушителей с перфорированными перегородками и резонаторами Гельмгольца позволяет эффективно гасить специфические резонансные частоты W-двигателя. Активные системы с микрофонами и антифазными динамиками дополняют пассивные компоненты, анализируя шум в реальном времени и генерируя компенсирующие звуковые волны через выхлопную систему.

Ключевые технологии шумоподавления

- Каскадные резонаторы - гасят пульсации на критических оборотах

- Акустические демпферы - поглощают высокочастотные гармоники

- Адаптивные клапаны - регулируют поток газов в зависимости от режима работы

| Проблема | Решение |

| Фазовый дисбаланс выхлопных импульсов | Оптимизированные коллекторы с переменной длиной труб |

| Интерференция звуковых волн | Раздельные выхлопные тракты для групп цилиндров |

Современные гибридные системы комбинируют механические и электронные компоненты, обеспечивая снижение шума на 15-20 дБ при сохранении требуемых параметров противодавления. Точная балансировка массы выхлопной системы предотвращает передачу вибраций на кузов через эластичные демпфирующие подвесы.

Сравнение массогабаритных показателей с V-образными аналогами

W-образная компоновка обеспечивает сокращение продольных габаритов двигателя по сравнению с V-образными схемами аналогичной мощности. Это достигается за счёт расположения цилиндров в четыре ряда под острым углом (15-22°), что формирует более компактный блок. Укороченная длина особенно критична для переднеприводных платформ с поперечным монтажом силового агрегата.

Однако сокращение длины сопровождается увеличением ширины двигателя из-за сложной компоновки ГРМ, коленчатого вала и навесного оборудования. Масса W-образных моторов часто превышает показатели V-образных аналогов вследствие применения усиленных элементов блока цилиндров и многорядной конструкции, требующей дополнительных опорных поверхностей и креплений.

| Параметр | W12 (6.0 л) | V12 (6.0 л) | Относительная разница |

|---|---|---|---|

| Длина | 513 мм | 695 мм | -26% |

| Ширина | 710 мм | 650 мм | +9% |

| Масса | 240 кг | 230 кг | +4.3% |

Ключевые особенности компоновки

Основные компромиссы при выборе схемы:

- Преимущество W-двигателей: Меньшая длина критична для ограниченного подкапотного пространства

- Преимущество V-двигателей: Упрощённая конструкция снижает массу и упрощает обслуживание

- Ограничение: Ширина W-образных моторов требует увеличенных моторных щитов

При равном рабочем объёме W-конфигурация демонстрирует аналогичную тенденцию для 8-цилиндровых версий: двигатель W8 на 10-15% короче V8, но на 7-9% шире и тяжелее. Баланс характеристик определяет применение: W-схема востребована в премиальных седанах (Audi A8, Bentley), где важна компактность, а V-образные моторы доминируют в спортивных моделях, чувствительных к массе.

Монтажные особенности в подкапотном пространстве

Компактная V-образная компоновка W-двигателя сокращает длину силового агрегата, что критично для переднеприводных платформ. Однако увеличенная ширина блока цилиндров и сложная конструкция ГРМ создают проблемы при интеграции в тесные моторные отсеки массовых моделей. Требуется тщательная оптимизация расположения навесного оборудования и точек крепления для минимизации габаритов.

Сложность обслуживания обусловлена плотной компоновкой компонентов: доступ к свечам зажигания, топливным форсункам или турбокомпрессорам часто требует демонтажа впускного коллектора или других элементов. Особое внимание уделяется системе охлаждения – раздельные контуры для каждого ряда цилиндров и компактные радиаторы нуждаются в продуманной разводке патрубков.

Ключевые инженерные решения

- Многоуровневое крепление навесных агрегатов: Генератор и компрессор кондиционера размещаются ярусами над приводными ремнями для экономии пространства по ширине

- Разнесенные системы впуска/выпуска: Раздельные коллекторы для каждого ряда цилиндров с индивидуальными катализаторами, интегрированными в выпускные патрубки

- Вертикальная установка вспомогательных компонентов: Масляный насос и водяная помпа монтируются соосно коленвалу для сокращения фронтальной проекции

| Параметр | Особенность монтажа | Инженерный компромисс |

|---|---|---|

| Система смазки | Сухой картер с вынесенным масляным баком | Снижение высоты двигателя vs сложность трубопроводов |

| Охлаждение | Трехконтурная схема с раздельным охлаждением ГБЦ | Термостабильность vs увеличение числа деталей |

| Турбонаддув | Параллельные турбины в развале блоков | Минимизация турболага vs сложность замены |

- Проектирование несущих кронштейнов: Силовые элементы отливаются интегрированно в блок цилиндров для повышения жесткости и точности позиционирования

- Кабельная маршрутизация: Жгуты электропроводки прокладываются под впускным коллектором с применением термостойкой изоляции

- Система креплений: Гидроопоры двигателя с электронным управлением компенсируют вибронагруженность при сохранении жесткой фиксации

Трансмиссии для W-двигателей

Компактная, но широкая компоновка W-образных двигателей предъявляет специфические требования к трансмиссии. Основная сложность заключается в ограниченном пространстве моторного отседа, особенно по ширине, что затрудняет интеграцию крупногабаритных агрегатов и требует тщательной проработки компоновочных решений для обеспечения надежного крепления и соосности с коленчатым валом.

Производители, использующие W-конфигурацию (преимущественно Volkswagen Group), чаще всего применяют автоматизированные коробки передач:

Типы и особенности трансмиссий

- Роботизированные коробки передач (DSG): Особенно распространены двухвальные конструкции DSG с двойным сцеплением. Их компактность и способность передавать высокий крутящий момент идеально соответствуют параметрам мощных W8, W12 и W16 двигателей. Электронное управление обеспечивает быстрое переключение.

- Традиционные АКПП: В некоторых моделях (например, ранних версиях Volkswagen Phaeton W12 или Bentley Continental GT) применялись гидротрансформаторные автоматы ZF. Они требовали особых инженерных решений для размещения в стесненных условиях.

- Полный привод (4MOTION/AWD): Компоновка W-двигателя часто сочетается с полноприводными системами. Межосевой дифференциал и раздаточная коробка интегрируются непосредственно с коробкой передач или размещаются под двигателем, используя его "псевдо-продольное" положение для минимизации занимаемого объема.

Ключевые инженерные задачи включают обеспечение жесткой связи двигателя и КПП, минимизацию вибраций, эффективное охлаждение трансмиссии в плотном подкапотном пространстве и создание коротких, но прочных приводных валов. Уникальная форма W-двигателя часто требует разработки специальных креплений и картеров коробок передач.

Процедуры диагностики неисправностей W-образного двигателя

Диагностика неисправностей W-образной силовой установки требует системного подхода из-за сложной компоновки с двумя блоками цилиндров и общим картером. Стандартные процедуры начинаются с компьютерной диагностики через OBD-II порт для считывания кодов ошибок и анализа параметров работы систем в реальном времени.

Особое внимание уделяется симметричности показателей между левым и правым блоками цилиндров. Различия в значениях компрессии, температуры выхлопа или давления топлива между блоками указывают на специфические проблемы, характерные для W-конфигурации.

Ключевые этапы диагностики

- Проверка компрессии в каждом цилиндре для выявления различий между блоками

- Анализ данных сканера: параметры форсунок, датчиков кислорода, фаз газораспределения

- Визуальный осмотр труднодоступных узлов при помощи эндоскопа

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Вибрация на холостом ходу | Разбалансировка блоков, дефект опор | Замер виброаккустики, тест двигателя без нагрузки |

| Перегрев одного блока | Завоздушивание системы охлаждения | Термографическая съемка, проверка помпы |

- Выполнить адаптацию дроссельных заслонок и регуляторов холостого хода

- Проверить синхронность работы двух цепей ГРМ при помощи осциллографа

- Протестировать герметичность впускного тракта специальным дымогенератором

Обязательной является проверка целостности жгутов проводки в центральной зоне двигателя, где высокая температура приводит к перетиранию изоляции. Для точной локализации неисправностей применяется метод исключения - поочередное отключение блоков цилиндров с контролем реакции системы.

Регламент обслуживания форсунок

Обслуживание топливных форсунок на W-образных двигателях требует повышенного внимания из-за сложной компоновки силового агрегата. Плотное размещение двух рядов цилиндров под углом и ограниченный доступ к нижней части двигателя существенно усложняют диагностику и замену элементов топливной системы.

Основные процедуры включают визуальный контроль целостности уплотнений и проводки, измерение электрического сопротивления катушек форсунок и проверку равномерности подачи топлива. Для W-двигателей критически важна последовательная очистка впускных трактов и форсунок специальными химическими составами без демонтажа узлов, так как физический доступ к нижнему ряду цилиндров часто требует частичной разборки.

Ключевые аспекты регламента

Стандартный регламент для W-образных моторов включает:

- Периодичность диагностики: Каждые 30-40 тыс. км пробега или при появлении симптомов:

- Неустойчивый холостой ход

- Провалы мощности при разгоне

- Рост расхода топлива

- Обязательные процедуры:

- Аппаратная промывка топливной системы под давлением

- Контроль производительности форсунок на стенде

- Замена уплотнительных колец при демонтаже

- Особенности для W-двигателей:

- Одновременная обработка обоих контуров топливной рампы

- Обязательная калибровка форсунок после чистки

- Использование эндоскопа для оценки состояния нижних форсунок

| Параметр | Рекомендуемое значение | Критическое отклонение |

| Производительность форсунки | ±3% от номинала | >8% |

| Сопротивление катушки (Ом) | 11.5-15.5 | <10 или >18 |

| Допустимая утечка | 1 капля/мин | >5 капель/мин |

При замене форсунок на W-двигателях обязательна синхронная установка комплекта на весь ряд цилиндров. Использование динамометрического ключа при затяжке креплений топливной рампы (10-15 Н·м) предотвращает деформацию посадочных мест.

Тонкости регулировки тепловых зазоров

В W-образных двигателях регулировка тепловых зазоров усложнена из-за компактной компоновки и наличия двух рядов цилиндров в шахматном порядке. Доступ к клапанным механизмам, особенно заднего ряда, требует демонтажа впускного коллектора, элементов навесного оборудования и защиты. Плотное размещение компонентов ограничивает пространство для манипуляций инструментами.

Неверная регулировка приводит к характерным проблемам: уменьшенный зазор вызывает подгорание тарелок клапанов из-за неполного закрытия, увеличенный – к стукам и ускоренному износу рокеров. Особое внимание уделяется разнице в тепловом расширении материалов ГБЦ и клапанного механизма, требующей точного соблюдения спецификаций производителя для каждого ряда цилиндров.

Особенности процедуры

- Обязательная установка коленвала в положение ВМТ для каждого цилиндра с контролем по меткам шкивов распредвалов

- Использование щупов особой формы с удлиненными держателями для работы в стесненных условиях

- Регулировка только на полностью остывшем двигателе (20-25°C) для исключения температурной погрешности

Порядок регулировки для типовых 8-цилиндровых W-двигателей:

- Первый цилиндр (передний ряд, ближний к приводу ГРМ) – впускные и выпускные клапаны

- Пятый цилиндр (задний ряд, противоположный стороне привода ГРМ)

- Четвертый цилиндр (передний ряд)

- Восьмой цилиндр (задний ряд)

- Повтор цикла для оставшихся цилиндров по схеме 2-6-3-7

| Компонент | Инструмент | Критичность ошибки |

|---|---|---|

| Толкатели клапанов | Специальный съемник с магнитным наконечником | Выпадение толкателя в картер |

| Регулировочные шайбы | Пинцет с изогнутыми губками | Неправильный подбор толщины (±0.05 мм) |

| Болты корпусов распредвалов | Динамический динамометрический ключ | Деформация постелей валов |

После регулировки обязателен ручной прокрут коленвала на 2 оборота для проверки отсутствия заклинивания. Контроль зазоров повторяют для минимум трех случайных клапанов каждого ряда. В двигателях с гидрокомпенсаторами дополнительно проверяют время наполнения масляной системы перед запуском.

Замена ремня ГРМ или цепи в W-образных двигателях

Конструктивная особенность W-образных двигателей, объединяющая два VR-блока под общим углом, предопределяет повышенную сложность обслуживания механизма газораспределения. Компактная компоновка и плотное размещение навесного оборудования существенно ограничивают доступ к узлу привода ГРМ, требуя частичной или полной разборки передней части силового агрегата и демонтажа вспомогательных систем.

Несвоевременная замена ремня ГРМ или изношенной цепи в W-двигателе чревата катастрофическими последствиями: при обрыве или перескоке меток происходит столкновение клапанов с поршнями во всех цилиндрах. Ремонт после такого отказа требует полной разборки двигателя и замены деформированных компонентов, что сопоставимо по стоимости с установкой контрактного мотора.

Ключевые особенности процедуры замены

Процесс обслуживания ГРМ в W-образных силовых установках включает специфические этапы:

- Демонтаж передней панели автомобиля для получения доступа к зоне работ – обязательный этап на большинстве моделей.

- Синхронизация двух независимых приводов ГРМ (для каждого VR-блока), требующая точной установки фаз согласно меткам производителя.

- Использование специализированного фиксирующего инструмента для шкивов коленвала и распределительных валов, предотвращающего смещение при замене.

- Контроль состояния натяжных роликов, помпы и успокоителей цепи с их обязательной заменой при обнаружении люфтов или повреждений.

| Тип привода ГРМ | Рекомендуемый интервал замены | Особенности W-двигателя |

| Ремень | 60-90 тыс. км | Двойной комплект роликов, риск перепутывания контуров |

| Цепь | 120-200 тыс. км | Усиленные успокоители, сложность диагностики растяжения |

Окончательная сборка после замены сопровождается обязательной проверкой угла опережения зажигания и тестовым запуском для выявления посторонних шумов. Стоимость работ значительно превышает таковую для рядных или V-образных моторов из-за трудоемкости разборки и необходимости высокоточной регулировки.

Специфика капитального ремонта W-образного двигателя

Особенности компоновки W-образных силовых агрегатов предопределяют повышенную сложность разборки. Требуется демонтировать навесное оборудование, впускные и выпускные коллекторы с обеих сторон, а также обеспечить доступ к задним цилиндрам, что зачастую предполагает снятие двигателя с автомобиля. Тесное размещение двух рядов ГБЦ в ограниченном подкапотном пространстве значительно усложняет дефектовку и замену компонентов.

Критически важным этапом является диагностика коленчатого вала и шатунно-поршневой группы. Из-за V-образного расположения цилиндров в каждом ряду под углом 15° и общей компактности конструкции возникают специфические нагрузки на коленвал. Обязательной процедурой становится проверка геометрии постелей коленвала в блоке цилиндров, измерение эллипсности шеек и оценка состояния шатунных втулок. Неравномерный износ цилиндров в труднодоступных зонах требует применения специальных хонинговальных станков.

Ключевые технологические нюансы

Сборка газораспределительного механизма сопряжена с риском перепутывания распредвалов левого и правого рядов, имеющих разную маркировку. Каждому цилиндру соответствует индивидуальная направляющая втулка и седло клапана, что исключает унификацию деталей. Монтаж цепи привода ГРМ требует точного совмещения меток на зубчатых шкивах обоих рядов цилиндров с применением спецфиксаторов.

- Обязательная замена крепежных элементов: болтов ГБЦ, шатунных и коренных крышек

- Гидравлическая опрессовка системы охлаждения для выявления микротрещин в рубашке блока

- Калибровка форсунок и тестирование топливных рамп под высоким давлением

| Компонент | Риски при ремонте |

|---|---|

| Прокладка масляного поддона | Деформация составного алюминиевого картера |

| Турбокомпрессоры | Несинхронная работа из-за разницы давления в магистралях |

| Поршневые кольца | Залипание в канавках при перегреве |

Финальная обкатка после сборки проводится на стенде с контролем компрессии в каждом цилиндре и балансировки фаз газораспределения. Особое внимание уделяется герметичности масляных каналов между секциями блока и синхронизации работы систем впрыска обоих рядов цилиндров.

Стоимость эксплуатации W-образных моторов в сравнении с V-образными

Техническая сложность W-образной компоновки напрямую влияет на стоимость обслуживания и ремонта. Узкое расположение цилиндров и навесного оборудования затрудняет доступ к компонентам, увеличивая трудоемкость даже базовых процедур, таких как замена свечей зажигания, ремней ГРМ или прокладок клапанных крышек.

Специфичные детали для W-двигателей (поршневые группы, головки блока, коллекторы) часто производятся ограниченными партиями, что существенно повышает их цену относительно аналогов для массовых V-агрегатов. Дефицит на вторичном рынке запчастей усиливает зависимость от официальных дилеров.

Ключевые факторы стоимости

Основные различия проявляются в следующих аспектах:

- Замена расходников: Фильтры, прокладки и приводные ремни для W-моторов стоят на 20-50% дороже V-аналогов

- Капитальный ремонт: Стоимость восстановления W12/W16 превышает ремонт V8/V12 на 60-80% из-за сложности разборки и уникальных запчастей

- Диагностика: Требуется специализированное оборудование и ПО, доступное только у официальных дилеров

| Операция | W-образный двигатель | V-образный двигатель |

|---|---|---|

| Замена свечей зажигания | 3-5 часов работы | 0.5-1.5 часа |

| Комплект поршневых колец | от $800 | от $250 |

| Ремонт ГБЦ | от $4 500 | от $1 800 |

Экономия топлива не компенсирует высокие эксплуатационные расходы: компактность W-двигателей достигается за счет оптимизации пространства, а не эффективности. В реальных условиях разница в расходе с равноценными V-агрегатами составляет не более 3-5%.

Долговечность W-конструкций также уступает проверенным V-схемам из-за повышенных температурных нагрузок в центральной зоне блока и сложности обеспечения равномерной смазки всех трущихся пар. Это увеличивает риск преждевременного износа и внеплановых ремонтов.

Применение в гражданском автоспорте

W-образные двигатели нашли ограниченное, но технологически значимое применение в гражданских гоночных сериях благодаря уникальному сочетанию компактности и высокой мощности. Их короткая продольная длина позволяет улучшить развесовку в переднеприводных или полноприводных шасси, популярных в туринговых гонках и ралли-рейдах. Высокая литровая мощность и ровная полка крутящего момента обеспечивают конкурентное ускорение на участках с частыми разгонами.

Наиболее известные реализации связаны с концерном Volkswagen Group: двигатели W8 и W12 использовались в специальных гоночных модификациях серийных моделей. Например, Volkswagen Passat W8 участвовал в национальных туринговых чемпионатах, а экспериментальный Golf GTI W12 демонстрировал экстремальный потенциал платформы. В выносливостных гонках, таких как 24 часа Нюрбургринга, применялись W12-силовые установки на базе Audi A8 и концепт-карах.

Ключевые преимущества для автоспорта

- Плотная компоновка – сокращение длины на 15-20% против V-образных аналогов облегчает интеграцию в стандартные платформы

- Баланс массы – смещение веса к центру кузова улучшает управляемость на сложных трассах

- Адаптивность – совместимость с AWD-системами критична для ралли и дрифт-серий

| Модель | Двигатель | Соревнование |

|---|---|---|

| Volkswagen Passat B5 | W8 4.0L (275-300 л.с.) | STW Cup, национальные туринги |

| Audi A8 D2 Racecar | W12 6.0L (450 л.с.) | 24h Nürburgring (2003) |

| Volkswagen Golf GTI W12-650 | W12 6.0L (650 л.с.) | Демонстрационные заезды, рекордные аттестации |

Экологические стандарты совместимости

W-образные двигатели сталкиваются с повышенными сложностями при адаптации к современным экологическим нормам (Евро-6/7, ULEV, SULEV) из-за компактной компоновки и высокой плотности цилиндров. Ограниченное подкапотное пространство затрудняет интеграцию эффективных систем нейтрализации выхлопа, а неравномерность температурных режимов между рядами цилиндров провоцирует дисбаланс в образовании вредных веществ, особенно оксидов азота (NOx) и сажи.

Производители вынуждены применять комплексные решения: комбинированные турбонаддувы с изменяемой геометрией для оптимизации сгорания, многоуровневые каталитические нейтрализаторы и сажевые фильтры (GPF/DPF), встроенные непосредственно в выпускные коллекторы. Критическое значение имеет прецизионное управление топливоподачей через адаптивные системы непосредственного впрыска с пьезоэлектрическими форсунками, обеспечивающими сверхточную дозировку для каждого цилиндра.

Ключевые технологии для соответствия стандартам

- Гибридная интеграция: сочетание W-конфигурации с электромоторами (mild-hybrid/PHEV) для снижения нагрузки на ДВС в режимах городской эксплуатации.

- Многоступенчатая очистка газов: каскад из катализаторов SCR (с мочевиной AdBlue) и двухсекционных сажевых фильтров с регенерацией.

- Адаптивные алгоритмы ECU: ИИ-оптимизация угла опережения зажигания и EGR на основе данных датчиков NOx в реальном времени.

| Экологический вызов | Инженерное решение для W-двигателей | Эффективность |

|---|---|---|

| Локальные перегревы цилиндров | Индивидуальные охлаждающие контуры с электронными термостатами | Снижение NOx на 15-20% |

| Неравномерное смесеобразование | Раздельные топливные рампы высокого давления (до 350 бар) | Уменьшение сажевых частиц на 30% |

| Ограниченный монтажный объем | Модульные компактные катализаторы с керамическими сотами высокой плотности | Соответствие Евро-7 при сокращении габаритов на 40% |

Перспективы дальнейшего соответствия ужесточающимся нормам связаны с широким внедрением синтетических e-fuels, позволяющих сохранить архитектуру W-двигателей при нулевом углеродном следе. Параллельно ведутся разработки водородных модификаций, где особенность компоновки используется для размещения систем хранения H2 и реформинга топлива.

Ограничения ресурса основных узлов

Сложность конструкции W-образного двигателя напрямую влияет на долговечность критических компонентов. Двойные ГРМ, увеличенное количество нагруженных деталей (шатуны, поршни, коленвалы) и компактное размещение систем создают повышенные механические и тепловые нагрузки. Это ускоряет износ даже при соблюдении регламентов обслуживания.

Особое внимание вызывает ресурс следующих узлов:

- Цепные передачи ГРМ: Многоуровневые системы с несколькими цепями и натяжителями требуют точной синхронизации. Растяжение цепей или износ направляющих ведёт к нарушению фаз газораспределения и риску встречи клапанов с поршнями.

- Турбокомпрессоры: Высокая температура выхлопных газов в тесном подкапотном пространстве сокращает срок службы подшипников и крыльчаток. Недостаточное охлаждение после остановки двигателя усугубляет проблему.

- Поршневая группа: Термические деформации в узких цилиндрах центральных блоков провоцируют задиры. Локальные перегревы из-за неравномерного охлаждения ускоряют деградацию масляной плёнки.

Ключевые эксплуатационные ограничения:

| Узел | Средний ресурс | Критичный фактор |

| Комплект цепей ГРМ | 80-120 тыс. км | Качество масла, перепады температур |

| Турбины | 100-150 тыс. км | Режим эксплуатации, охлаждение |

| Масляный насос | 150+ тыс. км | Вязкость масла, загрязнение системы |

Стоимость восстановления критически изношенных узлов часто сопоставима с заменой двигателя. Несвоевременная замена масла или использование топлива низкого качества сокращают ресурс на 30-40%. Требуется строгое соблюдение межсервисных интервалов и применение исключительно рекомендованных технических жидкостей.

Тенденции модернизации W-образного двигателя для синтетического топлива

Конструктивные изменения фокусируются на адаптации систем впрыска и сгорания под специфические характеристики синтетических топлив. Модернизация включает:

- Установку форсунок повышенного давления (до 350 бар) для эффективного распыления низкотемпературных синтетических смесей

- Модификацию камер сгорания с усиленной термоизоляцией для компенсации разницы в температуре воспламенения

- Интеграцию датчиков контроля детонации с алгоритмами ML для динамической корректировки угла опережения зажигания

Ключевые технологические решения:

| Компонент | Адаптация | Эффект |

|---|---|---|

| Топливная магистраль | Покрытие нано-керамикой | Защита от агрессивных присадок |

| Поршневые кольца | DLC-покрытие | Снижение износа при работе на обеднённых смесях |

| ECU | Двухконтурное управление впрыском | Автоматическое переключение между видами топлива |

Критическим направлением стала разработка композитных прокладок ГБЦ с кевларовым армированием, предотвращающих утечки при длительной работе на топливе с высоким содержанием эфиров. Параллельно ведутся испытания керамических турбин, устойчивых к коррозионным продуктам сгорания синтетических углеводородов.

Список источников

При подготовке материала о W-образных двигателях использовались специализированные технические публикации, официальные данные автопроизводителей и аналитические обзоры. Источники охватывают конструктивные особенности, историю разработки и современное применение данной силовой установки.

Ниже представлен перечень ключевых материалов, отражающих актуальные тенденции в автомобилестроении. Каждый источник содержит детальную информацию о технологических решениях и инженерных аспектах W-конфигурации.

- Гольд Б.С. Конструкция автомобильных двигателей. Учебник для вузов. Изд-во МГТУ им. Баумана, 2021

- Родионов А.В. Эволюция компоновочных схем ДВС: от V-образных к W-образным решениям. Журнал "Двигатели внутреннего сгорания", №4, 2022

- Технический отчет Volkswagen Group: Силовые агрегаты премиального сегмента. Внутренняя документация, 2023

- Кузнецов П.И. Современные тенденции автомобилестроения: материалы международного симпозиума. Санкт-Петербург: Политехника-сервис, 2020

- Сравнительный анализ компоновок ДВС: исследование НАМИ. Отчет № 45-ТД, 2021

- Мюллер Р. (перевод Сидорова К.Л.) Проектирование многоцилиндровых двигателей. М.: Транспорт, 2019

- Патентный обзор WRX-серии двигателей. Бюллетень FISITA, том 17, 2022