Неисправности раздаточной коробки - поломки и ремонт

Статья обновлена: 01.03.2026

Раздаточная коробка – ключевой узел полноприводных автомобилей, распределяющий крутящий момент между осями. Её неисправность приводит к потере управляемости на бездорожье, повышенному износу трансмиссии и полной блокировке колёс.

Своевременная диагностика позволяет выявить типовые проблемы: износ сальников и подшипников, повреждение зубьев шестерён, утечку масла или выход из строя электронных компонентов. Правильный ремонт предотвратит дорогостоящий капитальный ремонт трансмиссии.

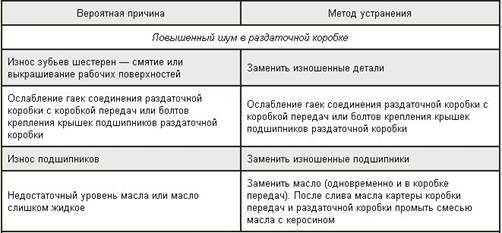

Причины возникновения посторонних шумов при работе раздатки

Посторонние звуки в раздаточной коробке – критический сигнал, требующий немедленной диагностики. Игнорирование шумов приводит к прогрессирующим повреждениям компонентов и полному выходу узла из строя.

Шумы проявляются по-разному: гул на постоянной скорости, вой при разгоне, лязг или щелчки при переключении режимов, металлический стук на холостом ходу. Каждый тип звука указывает на конкретную неисправность.

Основные источники шумов

- Износ подшипников (ведущего вала, промежуточного вала, дифференциала):

Проявляется монотонным гулом или воем, меняющим тональность с набором скорости. Вызывается выработкой дорожек качения, разрушением сепараторов или недостатком смазки. - Люфт в зубчатых зацеплениях (шестерни главной передачи, дифференциала):

Характеризуется металлическим лязгом или стуком при сбросе/наборе газа. Возникает из-за выработки зубьев, ослабления крепления шестерен или деформации валов. - Повреждение сателлитов дифференциала:

Сопровождается хрустом или щелчками в поворотах. Причина – износ осей сателлитов, сколы зубьев или разрушение опорных шайб. - Деформация или дисбаланс кардана:

Вызывает вибрацию и низкочастотный гул, усиливающийся со скоростью. Возникает после ударов по кардану, неквалифицированного ремонта. - Низкий уровень/некачественное масло:

Приводит к повышенному шуму всех подвижных частей из-за недостаточной смазки и перегрева. Масло теряет свойства или загрязняется продуктами износа. - Ослабление крепления коробки:

Проявляется глухими ударами или скрежетом при старте/торможении. Проблема в разрушенных подушках крепления или ослабленных болтах.

Вибрации на кузове: связь с раздаточной коробкой

Вибрации, передающиеся на кузов автомобиля, особенно ощутимые на определенных скоростях (часто в диапазоне 80-120 км/ч), могут иметь прямую связь с раздаточной коробкой (РК) и ее приводом. Хотя сама РК редко является источником вибрации как моноблок, дисбаланс или неисправность связанных с ней вращающихся компонентов приводят к этому неприятному явлению. Вибрация может ощущаться через руль, педали, сиденье или весь кузов.

Основные причины вибраций, связанные с раздаточной коробкой и ее приводом, чаще всего кроются в карданных валах и их элементах. Деформация вала (даже незначительный изгиб), сильный дисбаланс, износ крестовин кардана или подвесного подшипника приводят к возникновению центробежных сил. Эти силы через опоры РК и кузовные элементы передают вибрацию на автомобиль. Неисправность шлицевого соединения самого вала РК также может быть источником биения.

Основные причины вибраций и способы диагностики

Чтобы точно определить источник вибрации, связанный с раздаточной коробкой, необходимо последовательно проверить следующие узлы:

- Карданные валы (передний и задний):

- Дисбаланс: Проверка на стенде, замена или балансировка вала.

- Деформация (изгиб): Визуальный осмотр на эстакаде/подъемнике, прокатка на стенде.

- Износ крестовин: Проверка люфта вручную (попытка прокрутить вал в крестовине), наличие заеданий, следов выработки, подтекания смазки.

- Износ или разрушение подвесного подшипника: Проверка люфта, посторонних шумов (гул, вой) при вращении, целостности резиновой опоры.

- Шлицевое соединение вала РК:

- Проверка на осевой и радиальный люфт вала, выходящего из РК (при вывешенных колесах).

- Осмотр шлицов на предмет задиров, выработки, недостатка смазки.

- Опоры (подвеска) раздаточной коробки:

- Осмотр резиновых подушек (сайлент-блоков) опор РК на предмет трещин, разрывов, расслоения, "проседания".

- Проверка затяжки крепежных болтов опор к кузову/раме и к корпусу РК.

- Соосность валов:

- Неправильная установка РК или силовой установки после ремонта может привести к угловому и/или параллельному смещению осей карданных валов относительно выходных фланцев РК и ведущих мостов, вызывая вибрацию.

| Характер вибрации | Возможный источник |

|---|---|

| Вибрация нарастает с увеличением скорости, особенно в определенном диапазоне | Дисбаланс карданного вала, деформация вала |

| Вибрация сопровождается стуком или скрежетом при трогании/торможении | Сильный износ крестовин кардана, износ шлицов вала РК |

| Вибрация + постоянный гул/вой, меняющийся с изменением скорости | Износ подвесного подшипника карданного вала |

| Вибрация после недавнего ремонта/снятия РК или двигателя | Нарушение соосности валов, неправильная затяжка опор РК |

Важно: Игнорирование вибраций, связанных с раздаткой и карданами, приводит к ускоренному износу не только этих узлов (крестовины, подшипники, шлицы, сальники), но и элементов трансмиссии (редукторы мостов), опор двигателя и КПП, и даже кузовных элементов. Своевременная диагностика и устранение причины вибрации критически важны для сохранения целостности и безопасности автомобиля.

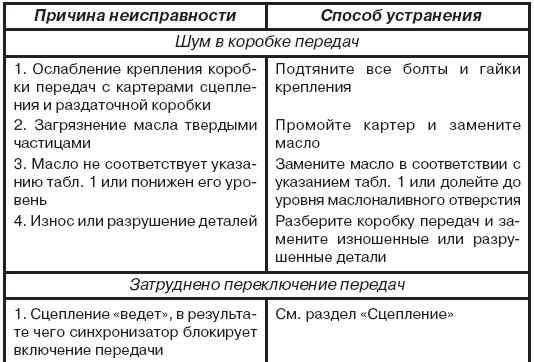

Проблемы с переключением режимов 4WD: диагностика

Затрудненное или некорректное переключение режимов полного привода – распространенный симптом неисправности раздаточной коробки. Чаще всего проявляется как невозможность включить/выключить 4H, 4L, блокировку дифференциала, хруст или самопроизвольное выбивание передачи. Первичная диагностика требует проверки как механических компонентов, так и электронных систем управления.

Начинать следует с исключения простых причин: проверки уровня и состояния трансмиссионного масла в раздатке, осмотра пневматических магистралей (для систем с пневмоприводом) и электрических разъемов датчиков положения. Обязательно убедитесь, что переключение выполняется при полной остановке автомобиля (для большинства моделей) и выжатом сцеплении (для МКПП).

Ключевые этапы диагностики

Систематическая проверка поможет локализовать неисправность:

- Визуальный осмотр привода: Исследуйте тяги, кулисы, тросы (механический привод) или электромоторы/актуаторы (электроуправление) на предмет деформации, коррозии, обрывов и люфтов.

- Контроль датчиков положения: Считайте ошибки сканером. Проверьте сигналы датчиков выбора режима (4H, N, 4L) и блокировки межосевого дифференциала мультиметром или осциллографом на соответствие норме.

- Диагностика вакуумной системы (если применимо): Проверьте герметичность трубок и шлангов, работу вакуумных клапанов и диафрагм муфт подключения переднего моста на отсутствие разрывов и утечек.

- Анализ состояния синхронизаторов и вилок: Частичный разбор коробки или эндоскопия через маслозаливное отверстие могут выявить износ зубьев муфт, деформацию вилок переключения или повреждение штоков.

- Тестирование под нагрузкой: Проверка поведения раздатки при движении (рывки, посторонние шумы в разных режимах) помогает выявить проблемы с шестернями, подшипниками валов или дифференциалом.

Сложность переключения только в режим пониженной передачи (4L) часто указывает на износ зубьев шестерни понижающего ряда или неисправность механизма блокировки. Если же проблемы возникают во всех режимах, вероятны дефекты основного вала, сбои в системе управления или критическая нехватка масла.

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Режим 4L не включается | Износ синхронизатора, поломка вилки, неисправность датчика нейтрали | Диагностика датчиков, проверка хода троса/кулисы, визуальный осмотр муфт |

| Самопроизвольное выключение 4WD | Износ зубьев муфт, ослабление пружин фиксаторов, неполное включение из-за люфтов привода | Замер люфтов тяг/тросов, проверка фиксаторов штоков, анализ сигналов датчиков |

| Хруст при переключении | Несинхронизированное вращение валов (износ синхронизаторов), повреждение зубьев шестерен | Проверка уровня/качества масла, диагностика синхронизаторов, эндоскопия |

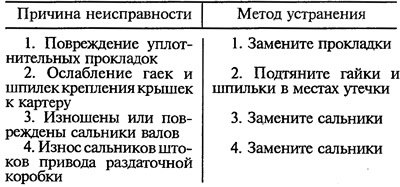

Утечки масла из раздаточной коробки: источники и устранение

Утечки масла чаще всего возникают из-за износа уплотнительных элементов или механических повреждений корпуса. Основными признаками являются масляные пятна под автомобилем и снижение уровня смазки на щупе.

Несвоевременное устранение утечек приводит к работе узла без достаточной смазки, что провоцирует ускоренный износ шестерен, подшипников и валов, вплоть до заклинивания механизма.

Распространенные источники утечек и способы ремонта

| Источник утечки | Метод устранения |

|---|---|

| Сальники приводных валов | Замена сальника с демонтажем вала. Обязательная проверка посадочного места на отсутствие задиров |

| Прокладка картера | Замена прокладки с очисткой привалочных поверхностей. Использование герметика при монтаже |

| Уплотнительные кольца датчиков | Замена колец при установке датчиков скорости или давления |

| Трещины в корпусе | Аргоновая сварка алюминиевых деталей или замена корпуса |

| Фланцы раздатки | Замена уплотнительных шайб, подтяжка крепежных болтов с динамометрическим ключом |

После ремонта обязательна замена масла с промывкой системы при наличии продуктов износа. Уровень смазки проверяется на ровной поверхности при прогретом агрегате.

Профилактика: Регулярный контроль уровня масла (каждые 5-7 тыс. км), визуальный осмотр коробки на эстакаде, использование только рекомендованных производителем смазочных материалов.

Износ сальников и подшипников: замена и последствия

Износ сальников раздаточной коробки проявляется утечками масла через уплотнения валов, что приводит к падению уровня смазки и загрязнению узла. Подшипники теряют эффективность при выработке дорожек качения или разрушении сепараторов, вызывая гул, вибрации и люфты в приводе.

Замена требует полной разборки раздатки для доступа к внутренним компонентам. Критически важно использовать оригинальные запчасти или сертифицированные аналоги, так как несоответствие геометрии или материала ускоряет повторный выход из строя. Монтаж новых сальников выполняется с применением защитных манжет для предотвращения повреждения кромок.

Последствия игнорирования неисправности

- Разрушение шестерён из-за масляного голодания при утечках через сальники

- Залипание муфты подключения мостов при попадании грязи через повреждённые уплотнения

- Деформация валов вследствие критического перегрева подшипников

- Заклинивание механизма при полном разрушении подшипникового узла

Качественная замена требует соблюдения моментов затяжки крепежа и предварительного нагружения подшипников. Ошибки приводят к преждевременному износу новых деталей. После ремонта обязательна проверка уровня масла и пробная поездка с контролем температуры корпуса раздатки.

Дефекты шестерен и валов: симптомы и ремонт

Характерными симптомами дефектов шестерен и валов являются громкий металлический гул, вой или скрежет при движении, особенно под нагрузкой или на определенных скоростях. Вибрации, передающиеся на кузов, и затрудненное включение/выключение режимов раздаточной коробки также указывают на износ зубьев или проблемы с валами. Утечки масла в зоне валов могут свидетельствовать о повреждении сальников из-за люфтов или биения.

Основные причины дефектов включают естественный износ от длительной эксплуатации, ударные нагрузки при езде по бездорожью, недостаточный уровень или низкое качество масла, приводящее к перегреву и задирам. Механические повреждения часто возникают из-за некорректной сборки, нарушения зазоров в подшипниках или дисбаланса валов, усугубляющихся при агрессивном стиле вождения.

Методы диагностики и ремонта

Обязательные этапы работ:

- Разборка и дефектовка: демонтаж коробки, промывка деталей, визуальный осмотр зубьев шестерен (сколы, трещины, задиры), проверка валов на искривление и износ посадочных мест.

- Измерение параметров:

- Люфт валов (индикатором часового типа)

- Радиальное/осевое биение

- Зазоры в зацеплении шестерен (щупом)

| Тип дефекта | Способ устранения | Особенности |

|---|---|---|

| Износ зубьев шестерен (до 20%) | Шлифовка с последующей закалкой | Только для шестерен без поверхностного упрочнения |

| Сколы, глубокие задиры | Замена шестерни в сборе с валом | Требует подбора по серийному номеру |

| Деформация вала | Правка на прессе или замена | Допустимое искривление < 0.05 мм |

| Износ шлицов | Наплавка с фрезеровкой | Применимо для валов без термообработки |

После ремонта обязательна динамическая балансировка валов на стенде для исключения вибраций. Сборку выполняют с заменой всех подшипников, сальников и стопорных колец. Контроль затяжки моментов крепежа и зазоров в зацеплении критичен для предотвращения повторных поломок. Запрещается установка шестерен с разным износом в паре – заменяют комплектно.

Неисправности цепи привода: растяжение и замена

Растяжение цепи – распространенная проблема в раздаточных коробках с цепным приводом, возникающая из-за естественного износа и высоких нагрузок. Со временем звенья цепи деформируются, увеличивая ее длину, что приводит к нарушению синхронизации работы валов. Это проявляется характерным металлическим лязгом при старте или смене режимов, вибрацией на определенных скоростях, а также нечетким или затрудненным переключением между приводами.

Замена растянутой цепи – обязательная процедура, требующая полного демонтажа раздаточной коробки. После снятия крышки осуществляется визуальная диагностика состояния шестерен и валов на предмет сколов или задиров. Изношенная цепь демонтируется вместе с ведущей и ведомой звездочками, которые чаще всего меняются комплектом для предотвращения ускоренного износа новой цепи. Установка выполняется с соблюдением заводских меток положения валов и контролем натяжения.

Ключевые этапы замены

- Демонтаж раздаточной коробки с автомобиля

- Разбор корпуса и слив масла

- Фиксация валов для предотвращения проворота

- Снятие стопорных колец и извлечение старых звездочек с цепью

- Очистка посадочных мест и дефектовка сопрягаемых деталей

- Установка новых звездочек и цепи с совмещением установочных меток

- Проверка плавности хода и отсутствия перекосов

- Сборка корпуса с заменой сальников и прокладок

- Заправка свежим маслом рекомендованной спецификации

| Причина растяжения | Профилактическая мера |

|---|---|

| Эксплуатационный износ | Своевременная замена масла и фильтра (при наличии) |

| Перегрузки и ударные нагрузки | Избегать резких стартов с пробуксовкой |

| Недостаточное масляное охлаждение | Контроль уровня и состояния смазки |

| Коррозия из-за попадания воды | Ревизия сальников и уплотнений |

Важно: Использование неоригинальных цепей низкого качества неизбежно приводит к повторному растяжению и повреждению шестерен. При возникновении посторонних шумов диагностику следует провести незамедлительно – дальнейшая эксплуатация с неисправной цепью вызывает разрушение зубьев звездочек и дорогостоящий ремонт.

Повреждение корпуса раздатки: герметизация и ремонт

Механические повреждения корпуса раздаточной коробки – серьезная неисправность, требующая немедленного вмешательства. К ним относятся трещины, сколы, пробоины, деформации фланцев или посадочных мест под подшипники и сальники, а также повреждения резьбовых отверстий под болты крепления крышек или элементов привода.

Причины таких повреждений чаще всего связаны с ударными нагрузками (наезд на препятствие, ДТП), коррозией металла (особенно в зонах креплений и уплотнений), перетяжкой болтов при сборке, вибрацией из-за износа опор или дисбаланса валов, либо критическим износом подшипников, приводящим к смещению валов и разрушению посадочных гнезд.

Методы ремонта и герметизации

Выбор способа ремонта зависит от типа, локализации и масштаба повреждения:

- Трещины:

- Небольшие поверхностные трещины завариваются аргонодуговой сваркой (TIG) с предварительной и последующей термообработкой для снятия напряжений.

- Сквозные трещины в ненагруженных зонах могут быть заварены с установкой заплат или армированием.

- Сложные или длинные трещины в критических зонах часто делают ремонт нецелесообразным – требуется замена корпуса.

- Пробоины и сколы: Восстанавливаются наплавкой металла или установкой вварных заплат. Требуется точное позиционирование и контроль геометрии.

- Повреждения резьбы:

- Восстановление резьбы резьбовыми вставками (например, Helicoil®).

- Рассверливание отверстия под больший диаметр и нарезание новой резьбы.

- Установка футорки.

- Износ посадочных мест под подшипники/сальники:

- Напыление металла (газотермическое, электродуговое) с последующей механической обработкой до номинального размера.

- Установка ремонтных втулок (диффузионная посадка или фиксация клеем).

- Деформационная обработка (раздача или обжатие) – редко, требует специального оборудования.

- Деформация фланцев или плоскостей прилегания: Восстановление плоскостности путем фрезерования или шлифовки с обязательной проверкой соосности отверстий и толщины стенок.

Герметизация отремонтированного корпуса – критический этап:

- Тщательная очистка и обезжиривание всех ремонтных швов и стыковочных плоскостей.

- Контроль качества сварных швов (визуальный, капиллярный контроль, иногда рентген).

- Применение качественного герметика, рекомендованного производителем, на чистые и сухие поверхности фланцев и крышек. Тип герметика (анаэробный, силиконовый RTV) зависит от конструкции.

- Аккуратная установка новых уплотнений (сальники, манжеты, резиновые кольца) с обязательной смазкой для предотвращения перекручивания.

- Соблюдение момента затяжки болтов крепления строго по спецификации крест-накрест для исключения перекоса.

После ремонта корпуса обязательна проверка его герметичности под нагрузкой. Любая ошибка на этапе ремонта или герметизации приведет к утечке масла и выходу раздаточной коробки из строя.

Поломка вилки переключения: признаки и восстановление

Вилка переключения передач в раздаточной коробке – критичный компонент, отвечающий за соединение шестерён с валами. Её поломка возникает из-за естественного износа, ударов при переключении на ходу, деформации тяг или недостатка смазки. Задиры на рабочих поверхностях и усталость металла также провоцируют выход из строя.

Эксплуатация с неисправной вилкой приводит к ускоренному разрушению синхронизаторов и шестерён. Игнорирование проблемы чревато блокировкой переключения режимов раздатки или самопроизвольным выбиванием передачи.

Характерные признаки неисправности

- Затруднённое включение/выключение режимов – требуется повышенное усилие на рычаге, ощущается жёсткий стук или заклинивание.

- Самопроизвольное выключение передачи – раздатка теряет выбранный режим (например, 4H или 4L) во время движения.

- Посторонние звуки – скрежет или хруст при попытке переключения, гул при работе в определённых режимах.

- Неполное включение – рычаг перемещается, но передача крутящего момента не происходит, сопровождается пробуксовкой.

Процесс восстановления

- Демонтаж раздаточной коробки – снятие с автомобиля, слив масла, очистка корпуса.

- Разборка раздатки – вскрытие картера, извлечение валов и шестерён для доступа к вилке.

- Диагностика вилки – осмотр на предмет трещин, изгиба, износа "лапок" и посадочных мест.

- Замена повреждённых деталей – установка новой вилки (обязательно в паре с валом и муфтой при наличии выработки).

- Чистка и сборка – промывка компонентов, замена сальников и подшипников, настройка зазоров.

- Монтаж и проверка – установка раздатки на авто, заправка маслом, тестирование переключений на всех режимах.

| Критерий выбора вилки | Рекомендации |

| Материал | Легированная сталь с цементацией (HRC 58-62) |

| Совместимость | Только оригинал или проверенные аналоги (например, Febest, GSP) |

| Дополнительные работы | Обязательная замена стопорных колец и ступицы муфты |

Важно: После ремонта избегайте резких переключений под нагрузкой первые 500 км. Используйте масло, соответствующее спецификации производителя (например, 75W-90 GL-4). При появлении малейших признаков нечёткости включений – проведите диагностику тяг и кулисы.

Диагностика электронных систем управления раздаточной коробкой

Диагностика электронных компонентов раздатки начинается со сканирования кодов неисправностей через диагностический разъем OBD-II. Специализированные сканеры или ПО считывают ошибки из памяти блока управления, классифицируя их по приоритету. Обязательно анализируются параметры работы в реальном времени: положение селектора, сигналы датчиков скорости вращения валов, температура муфты, напряжение в цепи питания.

Визуальный осмотр проводки обязателен – проверяют целостность изоляции, окисление контактов разъемов, надежность фиксации. Особое внимание уделяют датчикам положения рычага и частоты вращения: их загрязнение или смещение вызывает ложные сигналы. Тестирование исполнительных механизмов (электромагнитных муфт, сервоприводов) проводят принудительной активацией через диагностическое оборудование.

Ключевые этапы и методы проверки

- Считывание DTC-кодов: расшифровка стандартных (P0xxx, C0xxx) и производительских кодов с помощью мультимарочных сканеров.

- Проверка датчиков:

- Измерение сопротивления и опорного напряжения (5В)

- Контроль изменения сигнала при вращении колес

- Сравнение показаний с данными других датчиков (ABS, скорости)

- Тестирование актуаторов:

- Прозвонка обмоток муфт на обрыв/КЗ

- Проверка реакции на подачу управляющего напряжения

- Контроль механического хода штоков

| Типичные ошибки | Возможные причины | Инструменты проверки |

|---|---|---|

| Недостоверный сигнал датчика | Обрыв цепи, замыкание на массу, грязный контакт | Мультиметр, осциллограф |

| Перегрев муфты | Низкий уровень масла, износ фрикционов, забитый радиатор | Термограф, сканер |

| Сбой калибровки | Разряд АКБ, сбой ПО, механический износ | Диагностический софт, стенд |

Критичный этап – проверка цепей питания и «массы» блока управления. Падение напряжения ниже 11В при включенных актуаторах указывает на проблемы с генератором или окисленные клеммы. После ремонта обязательна адаптация муфты и датчиков через сервисные утилиты – без этого возможны рывки при переключении режимов.

Правильная замена масла в раздаточной коробке

Своевременная замена масла в раздаточной коробке – критически важная процедура для предотвращения преждевременного износа шестерён, подшипников и синхронизаторов. Старая смазка теряет защитные свойства, накапливает металлическую стружку и загрязнения, что приводит к перегреву и заклиниванию узла.

Процедуру выполняют строго по регламенту производителя (обычно каждые 50-70 тыс. км), но учитывают условия эксплуатации: при частой езде по бездорожью или буксировке тяжёлых прицепов интервал сокращают. Используют исключительно рекомендованные производителем типы масел (GL-4, GL-5 или специфичные синтетические составы), так как несоответствие вязкости или класса может спровоцировать коррозию латунных компонентов.

Технология замены

Необходимые материалы: новое масло в объёме, указанном в техдокументации (обычно 1-2 л), герметик для пробок, чистая ветошь, ёмкость для отработки (минимум 5 л), вороток и головки, шприц или насос для заливки.

- Прогрев: Коробку прогревают 10-15 минут для снижения вязкости масла.

- Демонтаж защиты: При наличии снимают металлическую защиту картера.

- Слив отработки:

- Поставить ёмкость под сливную пробку (часто расположена снизу или сзади корпуса).

- Выкрутить пробку ключом правильного размера во избежание срыва граней.

- Дать маслу стечь 20-30 минут.

- Промывка (опционально): При сильном загрязнении залить промывочный состав, запустить двигатель и включить полный привод на 5 минут, затем слить промывку.

- Заправка:

- Затянуть сливную пробку с новым уплотнительным кольцом или герметиком.

- Через заливное отверстие (часто на боковой стенке) подать масло шприцем до уровня нижней кромки отверстия.

- Завинтить заливную пробку с усилием, указанным в мануале.

| Типичные ошибки | Последствия |

|---|---|

| Использование универсального масла вместо спецсостава | Разрушение синхронизаторов, вой при работе |

| Перетяжка сливной/заливной пробки | Срыв резьбы в алюминиевом корпусе |

| Недостаточный или избыточный уровень масла | Перегрев или выдавливание сальников |

Контроль после замены: Проверить отсутствие подтёков на пробках и сальниках валов в течение первых 100 км пробега. При появлении шумов или вибраций немедленно провести диагностику уровня и качества залитой смазки.

Как проверить уровень и состояние трансмиссионной жидкости

Проверка уровня масла выполняется на прогретой раздаточной коробке после короткой поездки. Установите автомобиль на ровную поверхность, зафиксируйте стояночным тормозом и заглушите двигатель. Подождите 3-5 минут для стекания жидкости в картер.

Найдите контрольное отверстие на корпусе раздатки (обычно на боковой или задней стенке). Отверните пробку-щуп или сливную пробку (в зависимости от конструкции). При отсутствии щупа жидкость должна находиться на уровне нижней кромки отверстия.

Процедура оценки состояния

Визуальный осмотр: Поместите каплю масла на белую салфетку. Нормальная жидкость имеет прозрачный красноватый или медовый оттенок. Потемнение до коричневого или черного цвета указывает на старение. Молочный оттенок сигнализирует о попадании воды.

Проверка консистенции: Разотрите масло между пальцами. Наличие:

- Металлической стружки – признак износа шестерен или подшипников

- Грубых абразивных частиц – повреждение синхронизаторов

- Липких сгустков – окисление от перегрева

Запах: Горелый запах свидетельствует о критическом перегреве компонентов. Сладковатый оттенок – возможное смешивание с антифризом.

| Признак | Норма | Требует замены |

|---|---|---|

| Цвет | Прозрачный красный/янтарный | Темно-коричневый/черный/молочный |

| Консистенция | Однородная, без вкраплений | Присутствие стружки, комков |

| Запах | Нейтральный нефтяной | Горелый, сладковатый |

При отклонении от нормы выполните полную замену жидкости с промывкой. Используйте только спецификации, рекомендованные производителем. Недостаточный уровень восполняйте до нижнего края заливного отверстия без перелива.

Последовательность разборки раздаточной коробки

Перед разборкой снимите раздаточную коробку с автомобиля, предварительно отсоединив карданные валы, тросы управления и электрические разъемы. Очистите корпус от загрязнений и слейте масло через сливное отверстие. Установите узел на чистый верстак с мягкой подложкой.

Подготовьте маркировочные метки на сопрягаемых деталях и корпусе для правильной сборки. Используйте динамометрический ключ и набор головок. Зафиксируйте корпус в тисках через алюминиевые или медные прокладки, исключающие повреждения.

Пошаговая процедура демонтажа

- Демонтаж задней крышки:

- Выкрутите крепежные болты крестовой отверткой или торцевой головкой

- Снимите крышку легкими ударами резиновой киянки по привалочным плоскостям

- Извлечение вторичного вала:

- Снимите стопорное кольцо с хвостовика вала

- Извлеките ведомую шестерню и синхронизаторы

- Разборка дифференциала (если предусмотрен):

- Открутите болты крепления корпуса сателлитов

- Извлеките оси сателлитов, шестерни и распорные шайбы

- Снятие вилок переключения:

- Отверните фиксирующие болты штоков

- Аккуратно выбейте штоки через деревянную проставку

- Извлеките вилки из пазов муфт

- Демонтаж первичного вала:

- Снимите передний подшипник съемником

- Выпрессуйте вал через заднюю часть корпуса

- Разборка цепи/шестерен:

- Ослабьте натяжитель цепи (при цепной передаче)

- Снимите ведущую и ведомую звездочки с валов

| Узел | Ключевые моменты контроля |

|---|---|

| Подшипники | Проверка люфта, плавности вращения, состояния сепараторов |

| Шлицевые соединения | Осмотр на предмет сколов, задиров, износа профиля |

| Зубья шестерен | Выявление выкрашивания, питтинга, неравномерного износа |

| Муфты синхронизаторов | Контроль износа блокировочных колец и фрикционных поверхностей |

Все извлеченные детали раскладывайте в порядке разборки на чистой поверхности. Фиксируйте положение регулировочных шайб и распорных колец. Особое внимание уделите сохранности стопорных колец - их рекомендуется заменять при сборке новыми.

Перед дефектовкой промойте компоненты в керосине или специальном растворителе. Проверьте биение валов индикаторным нутромером, замерьте зазоры щупом. Поврежденные сальники и уплотнители подлежат обязательной замене независимо от состояния.

Сборка после ремонта: ключевые моменты и регулировки

После замены изношенных компонентов и дефектовки деталей приступайте к сборке раздаточной коробки с соблюдением чистоты рабочей зоны. Все посадочные места под подшипники и сальники должны быть тщательно очищены от грязи, стружки и остатков старой смазки.

Используйте оригинальные прокладки или качественные аналоги для герметизации стыков. Перед установкой шестерен и валов нанесите на их поверхности монтажную смазку для предотвращения сухого запуска. Контролируйте правильность позиционирования синхронизаторов и вилок переключения.

Последовательность и регулировки

- Установка подшипников

- Нагревайте наружные обоймы термофеном до 80-90°C для посадки в корпус без перекоса

- Осевые зазоры проверяйте щупом после монтажа всех валов (допуск 0.05-0.1 мм)

- Регулировка зацепления шестерен

- Контролируйте боковой зазор зубчатой пары индикатором часового типа

- Номинальный зазор: 0.15-0.25 мм для прямозубых, 0.2-0.4 мм для косозубых передач

- Монтаж дифференциала

- Отрегулируйте предварительный натяг конических подшипников шайбами

- Поворот вала от руки должен требовать усилия 0.3-0.6 Н·м

| Узел | Параметр | Инструмент контроля | Допуск |

|---|---|---|---|

| Валы | Осевой люфт | Индикаторный нутромер | ≤ 0.08 мм |

| Цепь привода | Прогиб цепи | Линейка под нагрузкой 5 кгс | 5-7 мм |

| Фланцы | Биение посадочной плоскости | Индикатор на ШП | ≤ 0.03 мм |

Затягивайте крепеж корпусных деталей крест-накрест динамометрическим ключом согласно спецификации производителя. Особое внимание уделите моменту затяжки гаек хвостовиков (обычно 120-180 Н·м) и болтов картера (35-50 Н·м). После сборки проверните вал рукой – вращение должно быть плавным без заеданий.

Залейте рекомендованное масло до контрольной отметки, подключите раздатку к КПП и выполните тестовый запуск на эстакаде. Проверьте отсутствие течей, посторонних шумов и корректность переключения режимов на всех скоростях. Первые 500 км избегайте полной нагрузки.

Превентивные меры: обслуживание для продления срока службы

Регулярная замена масла в раздаточной коробке – критически важная процедура, предотвращающая абразивный износ шестерен и подшипников. Интервалы замены строго регламентированы производителем (обычно 40 000–60 000 км) и сокращаются при эксплуатации в тяжелых условиях: бездорожье, буксировка прицепов, резкие перепады температур. Использование только рекомендованной марки масла с правильным классом вязкости обеспечивает стабильную смазку и отвод тепла.

Систематическая диагностика механических и гидравлических компонентов позволяет выявить дефекты на ранней стадии. Проверка включает контроль уровня масла визуальным щупом (при недоливе возникает масляное голодание), поиск подтеков через уплотнения, оценку люфтов валов и шарниров привода. Тестирование электронных систем управления (если предусмотрено) выполняется сканером для исключения ошибок датчиков положения.

Ключевые процедуры обслуживания

- Визуальный осмотр корпуса: Ежеквартальная проверка на трещины, коррозию и следы масляных утечек (особенно вокруг сальников и прокладок).

- Контроль крепежных элементов: Подтяжка болтов крепления к КПП и раме при каждом ТО – вибрации ослабляют соединения.

- Чистка дренажных отверстий: Удаление грязи из вентиляционного клапана для предотвращения конденсата и избыточного давления.

- Проверка рычага/селектора: Смазка тяг переключения и регулировка хода для исключения неполного включения режимов.

- Промывка масляной системы при замене масла при наличии металлической стружки в поддоне.

- Прогрев коробки перед нагрузкой в мороз: работа на нейтральной передаче 3–5 минут для распределения масла.

- Использование режима 4H на скользком покрытии вместо 4L для снижения ударных нагрузок.

Список источников

При подготовке материала использовались специализированные технические руководства и практические пособия по устройству трансмиссии полноприводных автомобилей. Особое внимание уделялось диагностике типовых неисправностей и современным методам восстановления узлов.

Дополнительно анализировались данные от производителей комплектующих, рекомендации сертифицированных автосервисов и кейсы из практики ремонта. Все источники прошли проверку на соответствие актуальным стандартам обслуживания.

- Руководства по ремонту конкретных моделей внедорожников от автопроизводителей

- Техническая документация производителей раздаточных коробок (BorgWarner, Magna PT)

- Учебные пособия по устройству трансмиссии для профильных учебных заведений

- Специализированные автомобильные издания ("За рулём", "4х4 Club")

- Технические бюллетени сервисных центров по типовым дефектам

- Протоколы диагностики и ремонтные карты дилерских станций

- Материалы отраслевых конференций по обслуживанию полноприводных систем